銅めっきとは何か?自動車用金属仕上げにおける主要な下地コーティング

銅めっきの定義とその重要性

自動車用仕上げを設計する際、ベースコートはその後の積層が成功するかどうかを左右する重要な要素です。銅めっきとは何でしょうか?これは電解液浴と電流を用いて導電性部品の表面に薄い銅皮膜を析出させる電気化学的手法であり、制御された銅の堆積を実現し、その上に他の層を構築できるようにします。このベース層は密着性を向上させ、添加剤によって微小な欠陥を均す効果があり、電気および熱伝導性を高め、その後に施されるニッケルやクロム層の下地として機能します。銅めっき自体はある程度の保護機能を持ちますが、裸の鋼鉄に対しては長期的な錆防止には不十分なため、通常は他の金属と組み合わせて積層構造の一部として使用されます。

自動車用仕上げにおける銅めっきの役割

複雑に聞こえますか?銅は、素材金属と装飾的または機能的な表層との間の橋渡し役だと考えてください。実際には、はんだ付け性を高めるために鋼材に銅めっきを施したものや、ニッケルやクロムめっきの下地としてアルミニウム部品をジンケート処理した後に銅めっきを行う例などが見られます。銅は柔らかく延性があるため、打ち抜きや鋳造形状に沿って均一に被覆され、その後の研磨やバフ処理にも適しています。

- 基材とその上層との密着性向上

- レベラーなどの電解液添加剤による微小な表面欠陥の平滑化

- 電気および熱の伝導性の向上、ならびにはんだ付け性の改善

- 多種金属システムにおいて、ニッケルまたはクロムめっきのための下地処理

なぜニッケルやクロムの前処理として銅が使用されるのか

アルミニウムでは、亜鉛酸塩前処理により銅が付着できるよう亜鉛層を形成し、その上に銅を析出させることで、ニッケルやクロムによるさらなるめっきの下地を準備します。鋼材では、まず徹底的な洗浄と活性化を行い、その後で銅めっきによって導電性とはんだ付け性を向上させ、耐食性向上のために追加のコーティングを施します。銅とニッケルは強い化学的親和性を持つため、銅はニッケルに密着し、多くの場合、他のコーティングのベースとして機能します。

複雑な形状およびスタンピング部品における主な利点

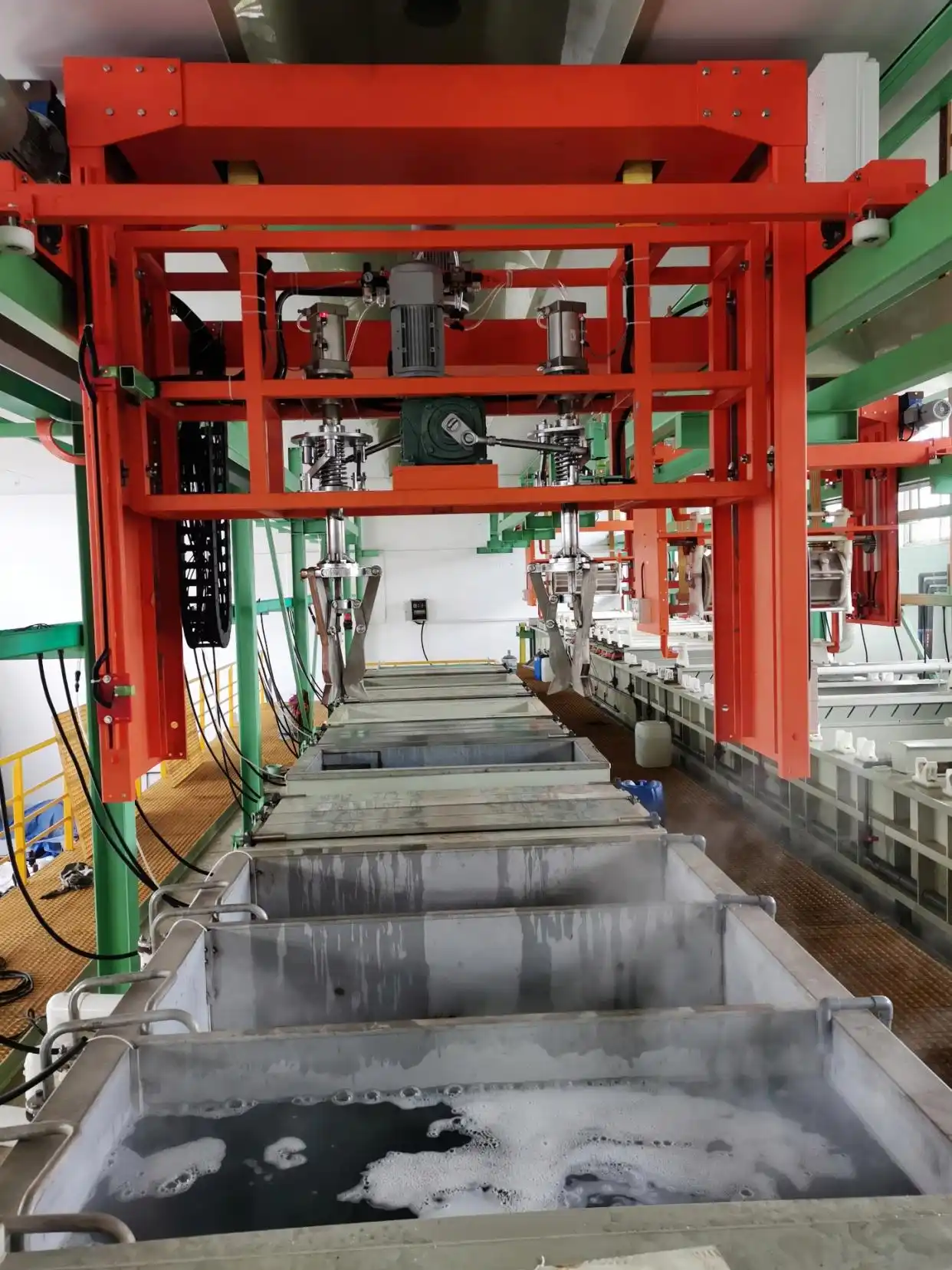

深いくぼみや導電性のない領域など、シード層が必要な部分に対しては、電気を使わずに無電解銅めっきにより均一に堆積できます。大量生産のハードウェアでは、ラックやバレルを使用することで効率的な電解めっきが可能となり、多くの工場では高容量のバレルめっきラインにおいて短納期での対応が可能です。

銅は、多種金属自動車仕上げの密着性、滑らかさ、性能を実現するための不可欠なベース層です。

以降の章では、セルの構成や化学組成について解説し、無電解および電気めっき法を比較し、ラック式およびバレル式の工程を概説し、装置や浴槽管理についてレビューし、実用的な品質保証計画の策定をお手伝いし、欠陥のトラブルシューティングを行い、適任のサプライヤーを評価するための支援を行います。

銅めっきが実際にどのように機能するか

銅めっきが実際にどのように機能するか

複雑に聞こえますか? 電気めっきプロセスの簡単なイメージから始めましょう。電気が液体中を通って銅イオンを移動させ、あなたの部品表面にきめ細かな金属層を形成します。

イオンから金属へ:銅がどのように堆積するか

部品を負極に接続した状態を想像してください。この部品はカソード(陰極)となり、電子を受け取ります。正極にある銅のバーはアノード(陽極)です。電流が流れると、正の電荷を持った銅イオンが浴液中をカソードへと移動し、電子を得て固体の銅として析出します。一方でアノードは溶解してイオンを補充します。典型的な電気めっきプロセスの図には、アノード、カソードとしての被加工物、および硫酸銅、硫酸、塩化物イオンから構成される浴液が示されており、これらが均一なめっきを可能にしています(Formlabs、Electroplating overview)。

均一な電流分布と制御された化学組成が、析出物の品質を左右します。

セル内部 アノード カソード 電流の流れ

実際には、直流電源が電子をカソードに押し込みます。銅製のアノードはめっき浴に金属を供給し、析出用の銅イオンを常に利用可能にする役割を果たします。撹拌により新しいイオンが表面へと移動し続け、局所的なイオン枯渇が最小限に抑えられます。ろ過処理は粒子を取り除き、ピンホールや粗さの発生を防ぎます。もし混合が不均一であったり、ろ過ポンプから空気が吸引されたりすると、膜厚がばらつき、欠陥が生じる可能性があるため、工場では溶液の流動状態や透明度を日常的な管理の一環として監視しています。

遭遇する可能性のあるめっき液の化学組成

銅めっき液は単一のものではありません。銅の電気めっきを行うエンジニアは、被覆性や仕上げの目的に応じて適切な薬品組成を選択します。一般的な酸性系では、硫酸銅溶液に硫酸を添加したものを電気めっきに使用します。アルカリ系にはシアン化物系および非シアン化物系の処方があり、また延性と均一被覆性(スローリングパワー)に優れることが多く好まれる弱アルカリ性のピロリン酸塩系も含まれます。高速処理向けには酸性フッ化ホウ酸浴も存在しますが、取り扱いには細心の注意が必要です。無電解銅めっきはまったく異なります。外部からの電流を使わず化学還元反応を利用するため、非常に均一な被覆が可能であり、触媒による前処理を施せば非導電性基板上でも析出を開始できます。

- 硫酸銅などの銅塩

- 酸、一般的には硫酸

- めっき浴の機能のための塩化物イオン

- 光沢剤、均整剤、加速剤、抑制剤などの添加剤

- 銅めっき液のバランスを保つための純水およびメンテナンス用化学薬品

このマインドセットを念頭に置くことで、次に銅がニッケル・クロム積層において基層としてどのように機能するか、また基材が鋼鉄とアルミニウムでは何が異なるかを理解できます。

自動車用積層における基層としての銅

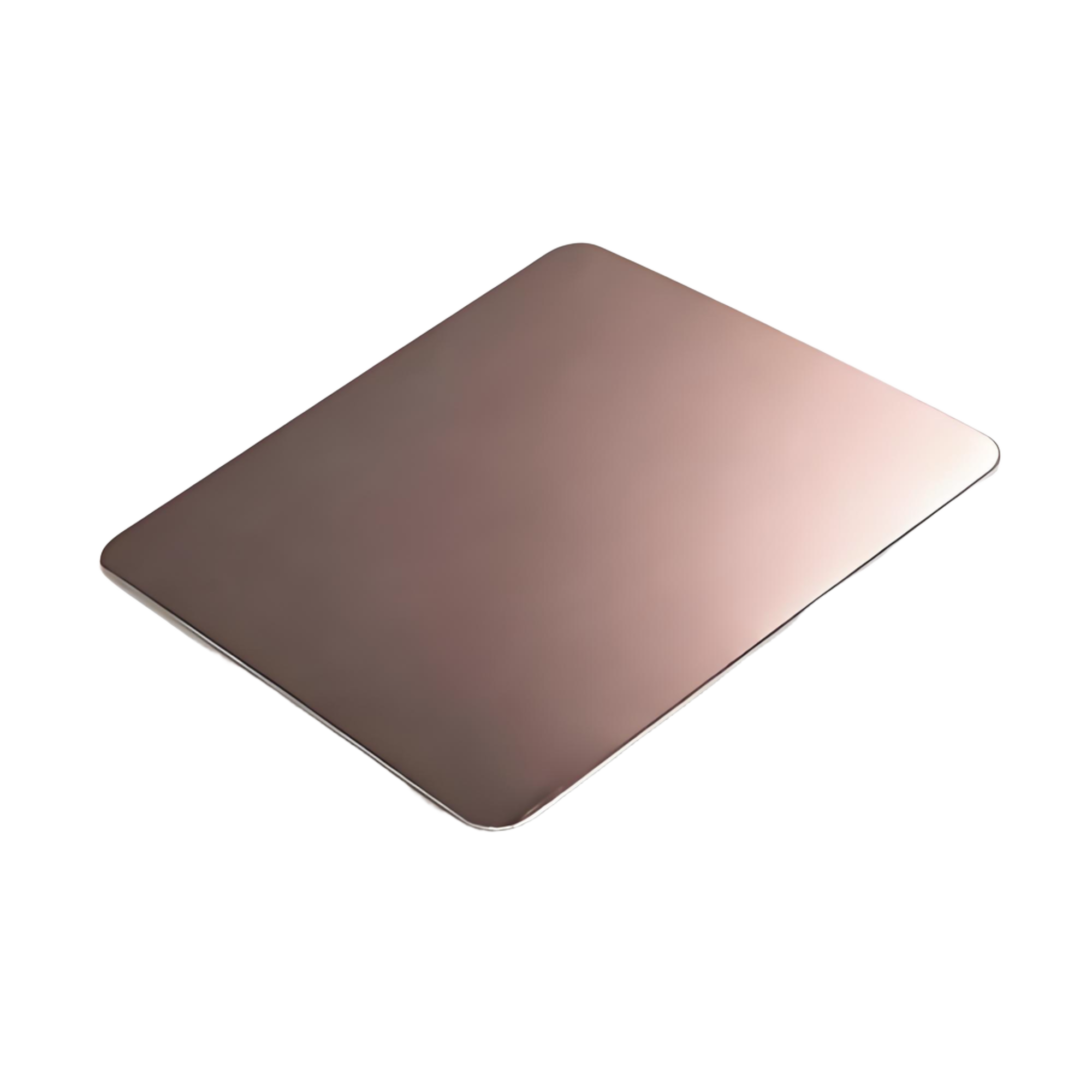

指定する積層構造の中で、銅が実際にどの位置にあたるのか気になりますか? 電析銅皮膜は基材と上塗り層の橋渡し役となり、密着性を高め、工具痕を均し、その後に続く層を緩衝します。

ニッケル・クロム積層における銅の位置づけ

自動車の表面処理において、電析銅は通常ニッケルの前に施され、その上にニッケル層が形成された後に外観および耐摩耗性を目的としたクロムの表層が施されます。この電析銅層は延性と均平性に寄与し、特に亜鉛ダイカスト合金に対してはニッケルの拡散を防ぎ、鉛含有材料などの密着が難しい合金との接合において極めて有効です。これらの機能は、Eco FinishingやElectrolytic Copper Nickel Chromeといった表面処理業者が提供する一般的な積層構成である「銅+ニッケル+クロム」にも反映されています。

- 汚れを除去するための洗浄およびすすぎのQAチェックポイント

- 基材に適合した新鮮な表面を露出させるための活性化またはエッチングのQAチェックポイント

- 密着性を確保し、感光性合金を保護するためのオプション銅ストライクのQAチェックポイント

- 滑らかで導電性のあるベースを形成するための銅めっき工程

- 薬品の持ち越しを防ぐためのすすぎ工程

- 腐食および摩耗性能を得るためのニッケルめっき

- 外観および硬度が必要な場合のクロムトップコート

- 最終すすぎおよび乾燥後のQA出荷検査

基材に関する注意点 鋼とアルミニウム

鋼のスタンピング部品やファスナーへの銅めっきにおいて、十分な洗浄と活性化により、下流工程のニッケルおよびクロムめっきの前に、銅下地が密着し、工具痕などの微小な欠陥を埋めるのを助けます。アルミ鋳物や切削加工部品への銅めっきの場合、一般的に事前に亜鉛酸処理(ジンケート処理)が用いられ、多くのラインでは亜鉛酸処理された表面に浸漬による酸化を防ぎ、浸漬効果を抑制し、基材を過酷な電解液から保護するために、銅ストライクめっきを施します。このような場合、ストライク処理の選定および前処理の手順は成功か失敗かを分ける重要な要素となります。 製品仕上げ、ストライク処理の化学 そのガイダンスにもあるように、次の工程が無電解ニッケルめっきである場合、銅ストライ크後に追加の活性化が必要となることがあります。一方、その後に電解めっき工程が続く場合は、通常その利点が欠点を上回ります。

回避すべきライン統合上の落とし穴

ほとんどの欠陥は、工程間の前処理の不一致や汚染に起因します。汚れが残っていたり、浸漬堆積物が形成されたり、すすぎ工程の管理が甘くなると、膨れや密着不良などの問題が発生します。電気めっき銅層が清浄で一貫性を持ってニッケル工程に引き渡されるよう、各工程間の引き継ぎ部分に重点を置いた管理を行ってください。

- 本番投入前に、試験片(クーポン)で洗浄および活性化を確認してください

- ストライク処理の薬品は、基材および形状に合わせて選定してください

- 薬品の持ち込みを防ぐため、すすぎの連続流れ(カスケード)を維持してください

- ラックの接触部、マスキング、および攪拌が凹部領域にも確実に届いていることを確認してください

- 銅、ニッケル、クロム処理工程間の品質保証(QA)チェックポイントを文書化してください

積層プロセスの役割が明確になったら、次に検討すべきは方法の選択です。つまり、無電解銅めっきと電解銅めっきのどちらが、部品の形状、被覆要件、生産能力に最適かということです。

無電解か電解か:適切な方法の選定

自動車部品に無電解銅めっきと電気銅めっきのどちらを選ぶか迷っている場合、まずその方法を部品の形状、基材、および銅下地の役割に照らして比較してください。どちらも電気化学的なめっき法ですが、金属が表面に供給される方法や、それが被覆性、速度、コストに与える影響において異なります。

無電解銅めっきが優れる場面

均一な被覆性や凹部への到達性が最も重要である場合、または基材が導電性でない場合には無電解銅めっきを使用します。無電解めっきは外部電源を必要とせず、複雑な形状にも均等に析出します。適切な表面処理を行えば、プラスチックやセラミックスにもコーティング可能で、無電解めっきはニッケル系が一般的ですが、特定の用途では無電解銅めっきの選択肢もあります(ChemResearch Co., Electroplating vs. Electroless)。

利点

- 深い凹部や内部構造を含め、非常に均一な膜厚

- 適切な活性化処理により、非導電性の表面でもめっきが可能

- その後の電気めっき工程のためのシード層として有効

欠点

- 堆積速度が遅く、浴薬のコストが高い

- 電気めっき法と比較して材料の選択肢が限られている

- 工程中の浴のモニタリングおよび補充が必要で、継続的な管理がより多くなる

電気銅めっきが適している場合

速度、コスト効率、および厚い銅層を形成できる点から、電気銅めっきを選択します。この方法は導電性基板と外部電源を必要とします。通常、無電解法と比較して生産中により迅速かつ安価に維持できますが、凹部よりもエッジ部分に多く析出する傾向があります。Sharretts Plating, 無電解 vs. 電気めっき。

利点

- 迅速な結果と低コストでの生産が可能

- より厚い銅層を形成できる

- 運転中の浴の日常メンテナンスが少ない

欠点

- 電気的に導電性のある表面が必要

- エッジへの析出が集中しやすく、凹部への被覆が不均一になりやすい

- 非導体には、金属の電気めっきの前に無電解めっきによる下地処理が必要です

幾何学的形状、生産能力、コストによる選定

| 方法 | 導電性の要件 | 凹部への被覆性 | 装置およびメンテナンス | 自動車分野での一般的な使用例 |

|---|---|---|---|---|

| 銅めっきを可能にするベースとしての無電解銅またはニッケル | 適切な前処理後、非導体表面でも適用可能 | 複雑な内部構造においても非常に均一な被覆が可能 | 化学浴はよりきめ細かな管理と補充が必要 | 銅めっき前の複雑な形状や非導電性基板への均一な下地形成;均等な被覆性と高い耐腐食性が求められる部品への無電解ニッケルめっき |

| 電気銅めっき | 導電性基板、または事前の下地処理が必要 | 深い凹部では均一性が低く、エッジ部分に厚みが出やすい | 電源装置およびアノードが必要。一般的に継続的なメンテナンスは比較的少ない | 速度とコストが重視され、均一性がそれほど重要でない、高生産性の装飾用または機能用ベース処理 |

- 形状が複雑であるか、または非導電性の場合は、均一で密着性の高い下地を形成するために無電解めっきを推奨

- 工程時間とコストが判断基準となる場合、通常は電気銅めっきの方が適している

- パラメータを確定する前に、現在のサプライヤー資料に基づきめっき液の正確な化学組成および活性化工程を確認すること

使用する方法が決定されたら、次にそれを明確なステップバイステップのラックおよびバレル作業手順に展開し、立ち上げる必要があります

ラックおよびバレル用の金属への銅めっき作業手順

構想からラインへ移行する準備はできていますか?以下の銅めっき手順では、明確で現場作業に適したステップで金属への銅めっき方法を示しています。これを出発点のプレイブックとして利用し、その後、現在の規格およびサプライヤーのデータシートから正確な数値目標を取得してください。

大型部品向けのラックめっき作業フロー

- 前処理および下準備 分解し、従来のコーティングを剥離して磨き上げ、均一なベースを作成します。十分な前処理を行うことで、はがれや膨れを防ぎ、密着性を向上させます。

- 洗浄および活性化 洗浄を徹底的に行います。多くの生産ラインでは、めっき前に部品を洗浄液に浸し、電気を通すことで汚れを除去します。明るく反応性のある表面になっていることを確認してください。

- ラック・接触点・マスキングの計画 後工程で仕上げ可能な接触点を選定し、機械的・電気的に安定した接触を確認し、選択的に銅めっきが必要な箇所にはマスキングを施します。トラベラーにラックの向きを記録してください。

- 電気めっき装置のセットアップ:整流器の負極リードを被加工物に、正極リードをめっきシステムに、工程計画に従って接続してください。タンク投入前に、極性、電流制御モード、および導通を確認してください。

- 銅の析出:承認された範囲内で直流電流を印加しながら、適格な銅浴に浸漬します。時間と電流が皮膜厚さを決定するため、開始・終了時刻および電流値を記録してください。ライン計画に従い、攪拌およびろ過を一貫して維持してください。

- カスケード洗浄:反流式の洗浄工程を順次通過し、薬品の持ち越しを防止してください。ステップ間でも部品を湿潤状態に保ち、汚れや変色を防いでください。

- 指定による後処理:必要に応じて、下流工程の前に銅表面の鮮度を保護するために耐変色処理または透明コーティングを施し、その後十分に乾燥させてください。

- 検査および記録:管理計画に従って外観および寸法検査を実施し、ルートカードおよびトラベラーに結果を記録してください。逸脱事項は文書化された工程逸脱ログによりエスカレーションしてください。

小形部品向けバレルめっき工程

- 卸料清掃と分類 油や酸化物を除去するために脱脂と清掃 混合合金から分離します. 仕様が違う場合は,

- 樽を積む 部品のサイズ互換性,負荷分割,閉塞の整合性を確認して 部品が損傷なく自由に転がれるようにする

- 浸し込み 接続 銅硫酸と硫酸の浴室に樽を置き,その後線を電源化します 桶塗装は小部品に最適で,高容量の部品に費用対効果が高く,ラック塗装はより大きなまたは繊細なアイテムに適しています.

- ローリングを保持して,均等なカバーを保つ. 制御電流と時間 承認された厚さ範囲を満たす 追跡のために ロットとバスのIDを記録する

- 放出,洗浄,乾燥 洗浄 段階 を 設け,すぐ に 乾か せる よう に し て 汚れ を 防ぐ.

- 代表的なサンプルを検査し,数値と分離を確認し,新鮮な銅表面を保護するためにパッケージを検査します.

ニッケル や クロム の 前 に ある 重要な チェック ポイント

- ラインの準備 湿度,安定したラック接触,適切なマスクの確保のためにきれいな表面を確認します. テストクーポンを テストクーポンで 完全公開前に 証明する

- 試行走行 試行走行走行を行って,電流の配送,振動,過濾が安定しているかを確認する.

- 文書 旅行者,ルートカード,およびロットレベルの追跡が完了することを確認します プロセスに発生する誤差を原因と修正措置で記録する.

- 洗浄 効果 効果 化学 物質 の 持ち込み を 避け,次の 操作 に 備える 部品 を すぐ に 配置 する.

銅板の部品を 順調に 組み立てる方法が知りたい? 次のセクションでは,直流器やラックからアンード,動,フィルタリングまで,これらの作業流程を繰り返すための機器と浴室のケアを分解します.

設備 の 購入 ガイド と 浴室 の 維持 に 必要な 基本 物

作業流程を繰り返す準備はできましたか? 適切な銅塗装装置と 洗面の厳格な管理により 収穫は予測可能になります 線上で銅塗装機を電源化する前に このチェックリストを使用します.

収納 を 増やし,あるいは 損なう 矯正器 の 棚 と 樽

- 調整器のプロセスフィット 電力容量,波形指標,調整可能な電流と電圧範囲を確認する. 構造,回路設計,熱散などの信頼性の側面をレビューし,全体的なコスト効率を考慮します. 浴室の容量または塗装面積を使用して,主要な基準とサイズアプローチのための電圧塗装直す機を選択する方法についてのこのガイドを参照してください 電気塗装直機をどのように選ぶか .

- 制御安定性 流域下流の荒さや燃焼を最小限にするために,恒常電流能力と低波紋を指定する.

- 安定性のためのラック 後に完成できる固い電気接触点を計画し,アンोडとの距離と方向性を一貫して維持し,プレートのない領域を保護するためにマスキングを使用します.

- 小さい部品のための樽設計 溶液流通のための開いた窓,信頼性の高い内部接触,損傷なしに部品を均等に転がせる回転を備えた耐久性のある,導電性のない樽を選択します.

アノード過濾と動の基本

銅アンードか カソードか? 工事物はカソードです 銅電極は溶解性陽極として作用し,塗装中に銅イオンを補充する.

銅システムでは,既定のガイドラインは,化学によるアンード選択と連続フィルタリングと効果的な動をカバーし,堆積物を滑らかで柔らかい状態に保つ.

- アノード型と質 酸性銅硫酸またはフルーボラート浴のために化銅を使用し,シアン化またはピロフォスファートシステムのために高純度酸素のない銅を使用する. 低純度で泥が流れて 堆積物を荒らします

- 炭酸塩の処理 炭酸塩の処理 炭酸塩の処理 炭酸塩の処理 炭酸塩の処理

- 濾過戦略 穴と荒さを引き起こす粒子を除去するために,継続的な細かい濾過を実行します. 化学反応に合致するメディアを選んで 簡単に交換する方法を計画してください

- 溶液流,油のない空気,または振動カソードを使用して表面に均等なイオン輸送を維持する.

- 調整器の品質リンク 高波紋は酸銅浴の荒さに貢献するので,資格電源の低波紋を確認します.

浴場 の 介護 補給 と 汚染 管理

- 補給計画 金属含有量を維持し,必要に応じて添加物を補うためにアンードを溶けさせる. 補給を予定する 追跡時間や視覚的なヒント

- 添加剤管理 補光剤や平準剤を注意深く監視する.色薄な堆積物は多くの銅システムで,低補光剤や有機汚染をよく示します.

- 汚染 隔離 油や固体 を 徹底 的 に 清掃 し,洗浄 し て ください. 化学薬品によるツールとタンクを分離して 交差を避ける

- 粒子の制御 フィルターメディアを設定されたペースで交換し,溶液の透明性を確認する. 溶液が流れるかもしれない 涙がないか確認してください

- 溶液 移送 衛生 専用 の ポンプ や 管 を 使い,噴水 や 空気 の 吸収 を 最小限に 抑え,液体 の 表面 の 下 に 戻し を 保持 する.

- 電気極の状態 銅電極の状態を記録し,通常の保守の後も膜や損傷が持続する場合は,交換または再表面化します.

ローテンシーな検査と シンプルな傾向グラフで 銅浴の振る舞いが 予測可能で 監査に備えたパフォーマンスになります

ハードウェアや装置や浴場ケアが定義されたら 次のステップは 放出前に厚さや粘着性や腐食を測定する QA 計画です

信頼 できる 銅 塗装 の 品質 管理 と 基準

底面のコートがニッケルかクロムになる前に 何を確認すべきか? 厳格なQAプランだ ゲートで考える 厚さを測る 粘着を証明する 腐食の動作を確認する 顧客や監査員が求めるものを 記録してください

厚さ、密着性、腐食を測定するもの

シンプルに始めましょう。基材や積層構造に適した厚さ測定方法を選択してください。日常の管理には非破壊検査ツールを使用し、確認時や故障分析のための破壊検査は限定的に留めましょう。密着性のチェックには、外観および延性指標を併用します。腐食に関しては、実使用環境を反映した加速試験を選択してください。

| テスト方法 | 目的 | 一般的なタイミング | 基準標準 |

|---|---|---|---|

| X線蛍光膜厚 | 部位ごとの非破壊膜厚測定 | 工程中および最終段階 | ASTM B568 |

| クーロメトリック膜厚 | 破壊的膜厚測定および層構成の確認 | FA(故障分析)、定期監査 | ASTM B504 |

| 磁気式厚さ測定 | 磁性金属基板上の非磁性皮膜 | 入荷時キャリブレーションチェック、最終検査 | ASTM B499 |

| 断面顕微鏡観察 | 層構成、膜厚および欠陥 | 故障解析(FA)、問題解決 | ASTM B487 |

| 付着性の定性評価 | 接合部の完全性を素早く点検 | 工程中および最終段階 | ASTM B571 |

| 機械式テープ試験 | 再現性のある密着性評価 | 認定、定期試験 | ASTM B905 |

| CASS塩水噴霧試験 | 装飾用めっき層の加速腐食 | 認定、定期試験 | ASTM B368 |

| コロードコースト | 装飾コーティングの気孔率および腐食傾向 | 認定、定期試験 | ASTM B380 |

銅上に多層ニッケルクロムを施した場合、外観および腐食発生部位の評価は、ASTM Volume 02.05に記載されている表面評価法や腐食部位技術などの専用手法を用いて行うこともできます。これにはB456、B568、B571、B368および関連する規格が含まれます。 ASTM規格、Volume 02.05 .

どの規格が適用され、いつ適用されるか

- 自動車用装飾積層コーティングでは、銅+ニッケル+クロム系システムにASTM B456を適用し、膜厚および腐食試験をその枠組みに合わせて実施してください。多くのバイヤーは、図面やサプライヤー品質契約においてこの仕様を引用しており、場合によってはastm b456として記載しています。

- 機能層としてのエンジニアリング用銅 銅が機能層である場合は、同じASTM Volume 02.05に規定されている銅に関する規格および試験方法を参照し、それに応じて膜厚、密着性、気孔率の試験を選択してください。

- 軍事および航空宇宙分野では、MIL-C-14550が電析銅のクラスを厚さおよび密着性の要件とともに定義しています。この規格は極めて薄いものから厚膜までをカバーしており、検証にはXRFが一般的に使用されます。 バレンス・サーフェース・テクノロジーズ、MIL-C-14550 概要 .

自動車承認めっきプログラムにおいては、常に引用された規格の最新版を取得し、APQP中に手法を確定してください。あなたの電気めっき試験室は、校正済みの機器、各手法ごとの文書化された手順、および訓練記録を維持すべきです。

サンプリングのドキュメントおよび出荷基準

- サンプリング計画:ASTM B602、B697、およびB762などの公知のガイドラインに従って、ロット検査および対応計画を構成するために、属性および変数のサンプリング手法を使用してください。

- 管理計画との連携:各ゲートを特定の手法および記録フォーマットに関連付けます。例として、ニッケルめっき前のXRFによる膜厚測定、銅めっき後のB571に準拠した密着性試験、および認定時のB368による耐腐食性試験があります。

- トレーサブルな記録:ロット番号、浴槽ID、機器の校正、作業者、測定場所、および再加工の処置状況を記録します。

- 不適合品の処理フロー:製品を保留し、該当するロットを隔離し、必要に応じて破壊的な断面検査を実施し、出荷前に是正措置を文書化します。

次に、銅めっきに関する欠陥から原因、そして対策に至るマトリックスを活用して、これらの点検をより迅速な問題解決に結びつけます。

実用的な対策マトリックスによる銅電解めっき欠陥のトラブルシューティング

銅めっき後にピット、ノジュール、またはブリスターが発生していますか?この迅速対応マトリックスを使用して、観察された現象とその原因、および即効性のある対策を関連付けることで、電気化学的めっきプロセスを推測することなく早期に正常化できます。

ラインの最初から始めます。鉄系部品では、接着不良のほとんどは銅浴に起因するのではなく、表面処理に原因があります。実用的なトラブルシューティングには、不良工程を特定するために段階的に代替洗浄を行うこと、水切れのない清浄な表面であることを確認すること、酸浸漬液の汚染をチェックしてインミersion堆積物ができないか確認することが含まれます。洗浄剤の性能は化学組成、温度、攪拌、時間に左右されるため、めっき工程「仕上げおよびコーティング」を変更する前に、それぞれを確認してください。Frank Altmayerのトラブルシューティングガイド。

欠陥の原因が銅浴自体にあると思われる場合は、粒子と流動性に着目します。廃パネルを用いたダミーめっきにより、電気めっき用硫酸銅浴から不純物を取り除くことができます。健全なアノードには均一な黒色の皮膜が形成されています。ある実用的なマニュアルでは、毎日のダミーめっきを推奨し、処理済みアノードバスケットを浴槽内に常時浸けておき、必要に応じてろ過循環を運転して溶液を清潔に保つようにしています。 Think & Tinker、ダミーめっきの実践 .

外観上の欠陥とその意味するところ

| 欠陥 | 考えられる原因 | 即時対応 | 予防的な工程変更 |

|---|---|---|---|

| 点状腐食または胡椒のような粗さ | 銅電解液中の粒子、持ち込み汚れ、乱れたアノード膜 | ダミーめっきを実施して残渣を除去し、溶液の透明度を確認し、フィルターを交換 | 毎日のダミーめっきと安定した循環を行い、処理済みのアノードバスケットを槽内に常時設置して維持 |

| 結節または粗いざらつき | アノードからのスラッジや微細粒子、破損したバスケット、フィルターによる捕集不良 | バスケットの損傷を点検し、媒体を交換し、均一な黒色膜が再形成されるまでアノードを再処理 | バスケットの完全性を維持し、処理済みバスケットを不必要に取り出さず、フィルター交換を計画的に実施 |

| 焼けまたは端部の過剰析出 | 局所的な電流密度が高く、電流分布が不均一で、溶液の流動が不十分 | 電流を低下させ、接触部の向きまたは遮蔽を調整し、再開前に確実な攪拌を確認する | ラックの接触点と間隔を確認し、本番投入前にテスト用サンプルで分布状態を検証する |

| 気孔またはピンホール | 洗浄またはデスムット処理が不十分なことによる残留油分やスムット、表面へのガス閉じ込め | ブラシ洗浄置換法を用いて前処理工程を特定し、再洗浄またはデスムット処理を行い、テスト用サンプルを再めっきする | 洗浄液の組成、温度、攪拌、処理時間を固定し、ウォーターブレークフリーの表面状態を検証する |

| 変色または急速なたんぱく | 処理液の持ち込み、すすぎ不十分、保護されていない新鮮な銅 | すすぎ段階の連続性を改善し、影響を受けた部品は速やかに再すすぎを行い、承認された銅用腐食防止剤または変色防止剤を適用する | 工程間でのすすぎの徹底を強化し、タンク間で部品を湿潤状態に保ち、下流工程へ迅速に移行してください。 |

| 密着不良またはブリスター | 鋼材の前処理不良、汚染された酸浴からの浸漬析出物、熱処理スケール、頑固な境界潤滑剤 | ライン開始時の対策:ブラッシング・サブスティテューションにより問題工程を特定し、酸浴の金属汚染を分析し、スケール除去を確認し、再洗浄および再活性化を行う。 | 洗浄剤の補給と条件を管理し、デスラッジングおよびピッキング工程をモニタリングし、活性化酸中の銅汚染を防止する。 |

ラインを安定化させるための即時是正措置

- 生産を一時停止し、ダミーの電解処理を実施して浴を清浄化し、溶液の透明度を確認してください。

- 水切れのない前処理が再確立された後に、少量のテスト用試験片を再処理してください。

- 鋼材部品に浸漬銅析出が疑われる場合は、活性化酸を分析してください。

長期的な修正および予防的管理

- 定期的にフィルターメディアの交換とバスケット点検を実施してください。

- 清浄剤の化学組成、温度、攪拌、時間などを管理変数として記録に残してください。

- ダミープレーティングおよび浴槽の観察記録を保管し、傾向が見えるようにしてください。

- 定期的に溶液の透明度、フィルター交換間隔、アノードバスケットの健全性、汚染除去のための予定されたダミープレーティングを確認してください。

再発する問題が社内での対応を上回る場合、次のステップとして、実験室能力、プロセス管理体制、および引き継ぎエラーを削減するエンドツーエンドの統合能力を持つサプライヤーの評価を行ってください。

能力のあるパートナーを選定し、計画から量産へ移行する

複雑に聞こえますか?本格的な自動車部品に大規模に銅めっきを行う必要がある場合、適切なパートナー選びがベースコートがPPAPを通過し、立ち上げ後も耐久性を持つかどうかを決定します。ここでは、サプライヤーを適正評価し、より予期せぬ問題を減らして計画から生産へと円滑に移行する方法を簡潔に紹介します。

自動車用銅めっきパートナーを選ぶ際のポイント

- 品質システムおよび評価:ISO 9001またはIATF 16949の適合性、APQPおよびレベル3 PPAPへの準備状況、該当する場合はCQI-11めっきおよびCQI-12コーティング評価の実施証拠を確認してください。ロットトレーサビリティの確保、および社内試験所またはISO/IEC 17025認定の第三者機関による試験実施能力を確認します。これらの要件は自動車サプライヤーマニュアルに一般的に記載されており、監査対応可能なパフォーマンスを確実にするためにGB Manufacturing Supplier Requirements Manualで求められています。

- 工程範囲および部品タイプ:細部や選択領域が重要な場合において、銅メッキ鋼板のスタンピング、適切な活性化およびストライク処理を伴うアルミニウムへの銅メッキ、銅メッキ電気部品について、実績のある量産対応を求めてください。

- 設備および治具の詳細:ラックおよびバレル、接触方法、マスキング、複雑な形状や混合アセンブリに対して一貫して銅メッキを行う能力について検討してください。

- 浴槽および制御:銅めっき液の組成、整流器の制御モード、アノード管理、ろ過、攪拌、記録された保守手順に関する最新リストを請求してください。日常的な分析室検査およびトレンドチャートの有無を確認します。

- 品質保証の手法および文書化:皮膜厚さおよび密着性の評価方法、工程内検査、対応計画、完全なトラベラ(工程管理票)を確認してください。サンプリング、遮断措置、SCAR(供給業者是正措置要請)への対応体制が明確に定義されていることを確認します。

- 立ち上げ管理体制:早期生産段階での遮断措置、パイロット生産、ニッケルおよびクロム処理工程への円滑な移行(化学薬品の持ち越しのない明確な引継ぎ計画)を確認します。

試作金型および表面処理の統合

スタンピング、フィクスチャリング、メッキを一括して行うことで、引き継ぎ時の欠陥が減少することに気づくでしょう。金型、成形、および社内メッキを統合するプロバイダーは、リードタイムの短縮、再現性の向上、製造工程全体でのトレーサビリティ強化を実現することがよくあります。Batten & Allenは、スタンピングとメッキを統合しています。この統合により、APQP段階での迅速な繰り返し作業が可能になり、量産開始前に現在の生産体制を安定させることもできます。

調達計画に統合パートナーが適している場合、以下のようなプロバイダーを候補に加えることを検討してください。 紹興 エンドツーエンドのサポートが重要となる、迅速な試作から表面処理、組立までの一連の工程においてです。銅メッキ液の系統、ラックおよびバレル対応可否、品質保証手法、トレーサビリティ、ならびに図面および管理計画に基づくパイロットサンプルの納期について確認を行い、適切なデューデリジェンスを維持してください。

次に能力を検証し、立ち上げを行うためのステップ

- 範囲の明確化:銅メッキ鋼板ブラケット、アルミハウジングへの銅メッキ、銅メッキ電気部品など、対象となる基材ファミリーを明記した完全なRFQパッケージを送付してください。目標の積層順序および受入試験も含めてください。

- 工程レビュー:メッキ槽、整流装置、アノードバッグ、ろ過装置、および分析手順について、現地またはバーチャルによる監査を実施してください。最近のCQI-11セルフアセスメントおよび例示的な管理計画書の提出を依頼してください。

- パイロット生産:代表的な形状でDOE形式のサンプルを作成し、被覆性と密着性を確認した後、設備投入前にラック、マスキング、攪拌条件などを調整してください。

- 文書化と承認:APQPの提出物およびPPAPの証拠内容を合意してください。SOP前にサンプリング計画、対応計画、トレーサビリティ記録を確定させてください。

- 収容措置付きでの量産立ち上げ:初期段階で収容措置を開始し、所定のゲートで膜厚および密着性をモニタリングし、安定した性能が確認されてから収容措置を解除してください。

自社の部品において能力を証明し、管理を文書化でき、再作業を削減するために上流工程を統合できるパートナーを選択してください。

体系的なチェックリストと統合された実行により、自信を持って銅めっきを行い、ニッケルおよびクロム工程に清潔で密着性の高い基盤をスムーズに引き渡すことができます。

よくある質問

1. 銅めっきの目的は何ですか?

自動車用積層構造において、銅めっきは延性があり導電性の高い基盤を作り出し、密着性を向上させ、表面の微小な欠陥を均一化し、ニッケルおよびクロムめっき前の緩衝層として機能します。ただし、鋼材に対する長期的な錆防止策としては不十分であるため、外観および耐腐食性能を高めるために通常はニッケルおよびクロムの下地として使用されます。

2. めっきされた銅はどのくらい持続しますか?

耐用年数は、完全なコーティングシステム、環境、および品質管理に依存します。自動車分野では、銅はニッケルおよびクロムと組み合わせて使用される下地層です。耐久性は、厚さ測定、密着性試験、およびASTM B368に準拠したCASSなどの加速腐食試験によって、認証時および定期的な監査時に検証されます。

3. 銅コーティングは何と呼ばれますか?

一般的に銅めっきと呼ばれます。電流を使用する場合は電解銅めっきです。外部電源を使わず化学還元を利用する場合は無電解銅めっきと呼ばれ、到達が困難な部位や適切に活性化された後の非導電性表面でよく選ばれます。

4. 自動車の品質保証において、銅めっきの厚さはどのように確認されますか?

非破壊的なXRF法は工程中および最終検査で広く使用されており、クーロメトリー法および断面顕微鏡観察は層構造を確認し、紛争解決に用いられます。これらの方法は、XRFのASTM B568、クーロメトリー検査のASTM B504、断面測定のASTM B487などの一般的な規格に準拠しています。

5. 自動車用銅めっきのサプライヤーを選ぶ際に何に注目すべきですか?

IATF 16949レベルの品質、APQPおよびPPAP対応 readiness、実績のあるラックおよびバレル処理能力、安定した整流器およびアノード管理、文書化された浴槽管理、オンサイトの試験室または信頼できる外部試験所との提携を重視してください。ステンピング、治具、めっき工程が一体化されたサプライヤーは、工程間の欠陥を低減できます。例えば、Shaoyiは、試作から量産までの一貫した金属加工と認定品質を提供しています。 https://www.shao-yi.com/service.

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——