無電解ニッケルめっきとは:プロセス、管理、トラブルシューティング

無電解ニッケルめっきをやさしく解説

無電解ニッケルめっきの簡単な定義

無電解ニッケルめっきとは何ですか?簡単に言うと、これは電気を使わず、化学反応によって金属または非金属の表面にニッケル合金(通常はニッケル・リン(Ni-P)または場合によってはニッケル・ホウ素(Ni-B))の層を析出させるプロセスです。つまり、配線も外部電源も複雑な装置も必要ありません。代わりに、部品を精心して調合された薬品浴に浸すことで、ニッケルイオンが還元され、表面に直接結合し、均一なニッケル仕上げを形成します。

もしあなたがこれまで疑問に感じたことがあれば ニッケルめっきとは何か 一般的に、主な目的は部品を摩耗や腐食から保護したり、外観を向上させたりすることです。無電解ニッケルめっきは自己触媒的であるため特に際立っています。つまり、溶液が新鮮で表面処理が適切に行われていれば、反応は自発的に継続します。そのため、精密ギアや金型から台所用ハードウェア、電子機器に至るまで、さまざまな分野で無電解ニッケルめっきが使用されています。

電気めっきとの違い

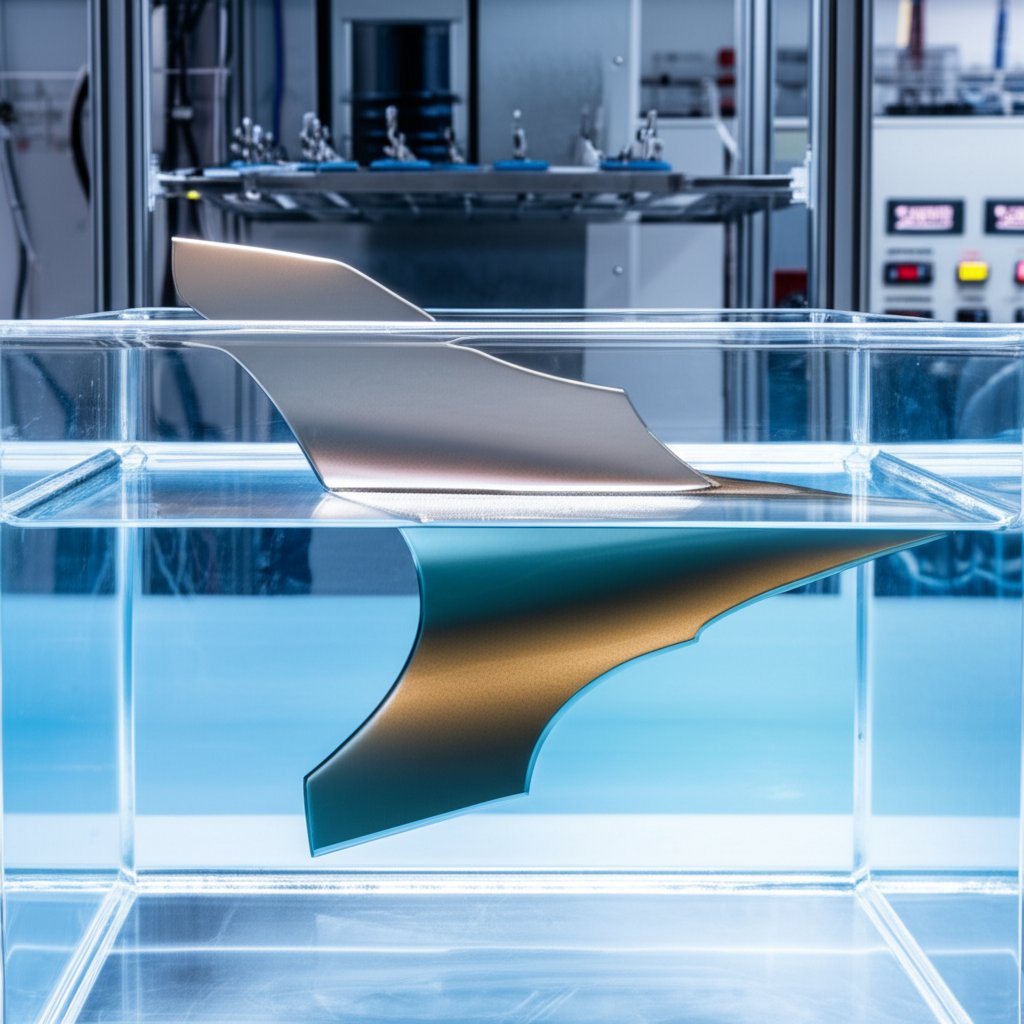

複雑に聞こえますか? 部品に被膜を形成する2つの異なる方法を想像してみてください。電気ニッケルめっき(従来の方法)では、ニッケルイオンを表面に移動させるために電流が必要です。このため、電極に近い部分にはより多くのニッケルが付着する一方、くぼみやエッジ部分には十分に届きにくくなります。その結果、平らな表面には厚く、角や深い穴の中には薄く、というように、コーティングが不均一になることがあります。

一方、無電解めっきは電気を利用しません。化学反応によって露出しているすべての表面にニッケルを均一に析出させることができ、形状がどれほど複雑でも問題ありません。つまり、内部の穴、ねじ部、複雑な形状を持つ部位にも一貫して保護層を形成できます。多くの機械工学および工業用途において、この均一性は大きな利点となります。

主要な特性とその重要性

それでは、なぜ無電解ニッケルめっきを選ぶべきなのでしょうか?すぐにわかる主なメリットは以下の通りです:

- 均一な厚さ —複雑な幾何学的形状や内部表面にも均一に

- 優れた耐腐食性 —特に高リン含有の無電解ニッケル(EN)はアモルファス構造で、水、塩、多くの化学薬品に対する耐性に優れています

- 耐摩耗性の向上 —可動部を保護し、使用寿命を延ばします

- 寸法管理 —数マイクロメートルが重要となる精密部品にとって不可欠です

- 美しく、カスタマイズ可能な仕上げ —めっき液の組成に応じて、マット仕上げから光沢仕上げまで選択可能

熱処理後、無電解ニッケルはさらに硬くなるため、金型や摩耗部品に適しています。ただし、熱処理によって硬度を高めると耐食性が低下する可能性があるため、用途に応じたプロセス選定が重要です。仕上げは滑らかで均一であり、性能とプロフェッショナルな外観の両方が求められる部品に最適です。

無電解ニッケルは万能ではありません。リン含量(低・中・高)を調整したり、ニッケル-ホウ素やPTFE共析などの代替材料を使用することで、耐食性、耐摩耗性、潤滑性など、それぞれの環境に応じた特性を持つ被膜を設計できます。

無電解ニッケルめっきは、特に精度と耐久性が最も重要な場面において、均一で耐腐食性、耐摩耗性を備えたニッケル仕上げを提供します。

要約すると、信頼性が高く、一貫性があり、多用途なコーティングが必要な場合は、特に複雑な形状または高性能が要求される部品において、電解ニッケルめっきと比較して無電解ニッケルめっきが適切な選択であることが多いです。

無電解ニッケルめっきプロセスのステップバイステップの仕組み

無電解ニッケルめっきプロセスについて聞くと、まるで謎めいた化学実験のように聞こえるかもしれません。しかし実際には、高品質で均一なニッケル皮膜を得るために不可欠な、きめ細かく管理された一連の工程です。生の部品から完成品に至るまでのプロセスを分解して、その「魔法」がどのように起こるのかを見ていきましょう。

表面処理および活性化

-

入荷検査および前処理洗浄

- 点検項目: 目視による損傷、汚染物の有無、誤った部品がないかを確認します。材質および表面状態を確認してください。

-

脱脂およびアルカリ洗浄

- 点検項目: すべての油分、グリース、工場内の残留物が完全に除去されていることを確認します。ウォータブレイクフリーの状態をテストしてください(水が玉にならず、均一に広がる状態)

-

酸エッチングおよび表面活性化

- 点検項目: 均一な曇りまたはエッチングを確認してください。光沢のある部分や暗い斑点があってはいけません。非導電性または不動態金属の場合は、適切な活性化が行われていることを確認してください(アルミニウムの場合、独自の活性剤または二重亜鉛処理を用いることがあります)。

完全な表面処理は絶対に欠かせません。汚れた壁に塗装するようなもので、この工程を省くと密着不良や被膜の欠陥につながります。

自己触媒的析出化学

-

無電解ニッケル浴への浸漬

- 点検項目: 浴の化学組成を確認してください。ニッケルイオン、還元剤(通常は次亜リン酸ナトリウム)、錯化剤、安定剤、界面活性剤がサプライヤー指定の範囲内にある必要があります。

- 浴の組成に応じて推奨される温度(通常85°C~95°C)およびpH(通常4~6)を監視してください。

- 攪拌およびろ過が作動していることを確認し、異物の混入を防ぎ、均一な析出を維持してください。

- 部品の治具固定を確認してください。すべての表面が露出しており、溶液が自由に流れる状態である必要があります。

-

無電解析出

- 点検項目: 目標厚さを達成するために,塗装速度と滞在時間を監視します. ガス の 進化 (泡 を 形成 する) と 表面 の 形状 を 観察 し て ください. 目標 は 均一 で 滑らかで 欠陥 が ない よう に する こと です.

- 追跡可能性やプロセス制御のために,バスの年齢,ロット番号,補給のイベントを日記に記録する.

電気のない塗装プロセスは,自動催化反応に依存する. 減量剤 (しばしばヒポフォスフィート) は電子を寄付し,ニッケルイオンが活性化表面に金属的ニッケル・リン合金として堆積することを可能にします. この反応は化学が均衡し,表面が触媒性である限り継続します

治療後の治療と品質のゲート

-

洗浄 と 中和 化

- 点検項目: ステップ間には,離子化水で徹底的に洗浄します. 化学的残留物がないことを確認します 後で汚れや腐食を引き起こす可能性があります

-

熱処理または焼く (必要に応じて)

- 点検項目: プロセス仕様ごとにオーブンの温度と休憩時間を確認する. 熱処理により硬さが高まるか,貯蔵物内の水素圧力が軽減される.

-

最終検査と測定

- 点検項目: 被覆状態、均一な膜厚、密着性および外観を点検してください。析出膜の厚さを測定し、要求仕様を満たしていることを確認してください。

無電解ニッケル処理においては、厳格な清浄度管理、入念な浴液管理、確実なすすぎ工程が、汚染やドラグアウト損失に対する主な防御手段です。

覚えておいてください。すべての 無電解ニッケルめっき工程 は、特定の基材、形状および使用目的に応じて調整する必要があります。浴液の温度やpHは薬品組成によって異なるため、常に供給業者の技術資料に記載された管理範囲に従ってください。

詳細な記録簿をつけることは、トレーサビリティとプロセス改善のために不可欠です。以下の項目を記録してください。

- ロット番号および部品ID

- 浴液の使用期間および薬品添加量

- 温度、pH、および溶液レベル

- 補給およびメンテナンスの記録

無電解ニッケルめっきプロセスを体系的に実施することで、要求の厳しい用途に適した一貫性があり高性能な皮膜が得られます。次に、エンジニアリング要件に応じた最適なEN変種の選定方法について説明します。

エンジニア向け 無電解ニッケルめっき選定ガイド

リン含有量の選択

ご使用の用途に適した 無電解ニッケルめっき を選定する際、最初に考えるべき点は、「どの程度のリン含有量を指定すべきか」です。この選択は、耐食性、硬度、はんだ付け性、さらには磁気的応答性といった性能に影響を与えます。以下に主な分類を示します。

- 低リン(2~4% P): メッキ直後の硬度および摩耗抵抗性が最も高いため、研磨的な環境や、はんだ付け性または導電性が求められる用途に最適です。これらの皮膜はアルカリ性または苛性環境では優れた性能を発揮しますが、酸に対する耐性は比較的低いです。

- 中リン(5~9% P): 腐食抵抗性、硬度、外観のバランスに優れた業界標準のメッキです。中リン無電解ニッケルめっきは、一般的な機械部品、自動車、電子機器分野で広く使用されています。

- 高リン(10~13% P): 非晶質構造が特徴で、特に酸性または中性環境において極めて高い耐食性を示し、実質的に非磁性です。石油・ガス、化学工業、食品産業の設備に最適です。

| EN バリエーション | リン/ホウ素含有量 | 腐食に強い | 硬度(メッキ後/熱処理後) | 磁気特性 | はんだ付け性 | 典型的な用途 |

|---|---|---|---|---|---|---|

| 低リンNi-P | 2~4% P | アルカリ環境では最適;酸性環境ではやや良好 | 高/熱処理により増加 | 磁気 | 素晴らしい | ポンプローター、ファスナー、バルブ、金型 |

| 中P Ni-P | 5–9% P | バランスの取れた性能 | 中程度から高温後は高硬度 | 低磁性 | 良好 | 精密シャフト、自動車部品、電子機器 |

| 高P Ni-P | 10–13% P | 酸性/中性環境で優れた耐食性 | 中程度/高温処理後は最高硬度 | 非磁性 | 適度 | 化学プロセス装置、石油・ガス用バルブ、食品機械 |

| ニッケル-ホウ素 | 1–5% B | Ni-Pより低い | メッキ後非常に高い | 磁気 | 優れている(低B) | 電子接点、摩耗部品、接合可能な仕上げ |

| Ni-P/PTFE複合 | 10–12% P + 15–25% PTFE | 良好(マトリックスに依存) | 純粋なNi-Pより低い | 非磁性 | 適度 | 金型、離型面、スライド部品 |

注:無電解ニッケルめっき(Ni-P)の硬度値は、通常、高リンタイプの場合、めっき直後で500~720 HK100であり、熱処理後には940~1050+ HK100まで上昇します。

Ni-BまたはPTFE共析めっきを検討すべきタイミング

標準的な無電解ニッケル-リン(Ni-P)めっきに加えて、さらに高性能な処理が必要かどうか考えたことはありますか?ニッケル-ホウ素(Ni-B)めっきは、めっき直後の高い硬度と優れた電気伝導性が特長で、電子接点やワイヤボンディング用層に最適です。一方で、金型や可動部品など、低摩擦性や離型性が求められる部品には、PTFEを共析したNi-Pめっきが滑らかで自己潤滑性のある表面を提供します。これらの無電解ニッケル系めっきは、摩耗と潤滑性が重要な用途において非常に有効ですが、純粋なNi-Pでは十分な性能が得られない場合に特に有用です。

- ニッケル-ホウ素(Ni-B)めっき: 電子コネクタ、高摩耗工具、はんだ付け可能なパッド

- Ni-P/PTFE複合めっき: 射出成形金型、食品加工用ロール、スライドブッシング

熱処理の効果とトレードオフ

実用的なヒント:熱処理により、特に高リン無電解ニッケルめっきの硬度が大幅に向上します。たとえば、メッキ直後のNi-Pは500~720 HK100程度ですが、熱処理後には高リン皮膜で940 HK100以上に達し、ハードクロムと同等の硬度が得られます。ただし、この硬度向上にはトレードオフがあります。特に高温での熱処理は、皮膜の気孔率を増加させ、腐食抵抗性をやや低下させる可能性があり、高リン無電解ニッケルめっきではその傾向が顕著です。 (ニッケル研究所) .

- 最大の摩耗抵抗性を得るためには、Ni-PまたはNi-Bめっきを規定通りに熱処理してください。

- 腐食抵抗性が最優先事項である場合は、高リン無電解ニッケルめっきに対して過度な熱処理を避けてください。

適切な無電解ニッケルの種類を、リンまたはホウ素の含有量および熱処理の有無に基づいて選定することで、硬度、耐食性、機能的性能の最適なバランスを実現できます。

まだどの無電解ニッケルコーティングが部品に適しているか確信が持てないですか?次のステップを想像してみましょう:基材を適切に前処理し、密着性と性能を長期間維持する準備です。次に取り組むのはまさにこれです。

無電解ニッケルめっきのための表面処理、密着性、マスキングの基本

アルミニウムをEN用に準備する

アルミニウムへのニッケルめっきで最大の性能を得るには、その鍵は前処理にあります。アルミニウムの自然酸化皮膜は二面性を持っています。腐食から保護する一方で、直接めっきを行うには厄介な存在です。そのため、無電解ニッケルめっきでは常に、密着性を確実にし、完璧なニッケル仕上げを実現するために、洗浄、エッチング、活性化の工程を順番に実施します。

次の手順を行ってください:

- アルカリ性洗浄剤または超音波洗浄装置を使用して、油分やほこりが残らないよう完全に脱脂・洗浄してください。

- 酸化皮膜を除去し、機械的接着性を高めるために、水酸化ナトリウムなどのアルカリ溶液でエッチング処理を行ってください。

- エッチング後に残るスラッジを除去するため、硝酸または硫酸浴でデスミュート処理を行ってください。

- 酸化皮膜を亜鉛層に置き換える亜鉛処理(ジンケート処理)を施し、ニッケルめっきの橋渡し役とします。

- 重要な用途では、一度目の亜鉛層を剥離して再処理する二回ジンケート処理を行い、密着性をさらに高めてください。

- 最大限の密着性が必要な場合は、無電解めっきの前に薄い電解ニッケルストライクを施すことを検討してください。

避けてください。

- 洗浄または活性化工程を省くこと—残留物や酸化物により密着不良や剥離が生じる可能性があります。

- 洗浄後のアルミニウムを放置すること—数分で再酸化が発生する可能性があります。

- 過少または過剰なエッチング—スラッジの発生や過度な粗さを引き起こす可能性があります。

これらの手順に従うことで、アルミニウムへの無電解ニッケルめっきが自動車、航空宇宙、電子部品向けに一貫性があり高品質な結果をもたらします。

ステンレス鋼、銅、および工具鋼の特徴

すべての基材が同じというわけではありません。各材料には、ステンレス鋼表面への信頼性の高い銅またはニッケルめっき・コーティングを実現するために、個別のアプローチが必要です。

ステンレス鋼へのニッケルめっき – こうしてください:

- 油分や汚染物質を完全に除去するために、脱脂および洗浄を徹底してください。

- 受動酸化皮膜を除去するために、通常は弱酸または専用のアクティベータで表面を活性化してください。

- 再不動態化を防ぐため、すばやくすすぎを行ってください。

- 無電解めっき前の困難な合金には、ウッズニッケルストライクの使用を検討してください。

ステンレス鋼へのニッケルめっき – こうしてはいけません:

- 活性化後に部品を放置しないでください。ステンレス鋼は急速に酸化物を再形成します。

- フィルムや残留物を残す可能性のある互換性のない洗浄剤を使用すること。

銅および工具鋼 – やるべきこと:

- 他の基材と同様に、脱脂およびアルカリ洗浄を行う。

- 酸で活性化する(銅の場合は硫酸を使用することが多い。工具鋼の場合は塩酸または専用の活性剤を使用)。

- 十分にすすぎ、閃錆や酸化を防ぐため、直ちに無電解めっき浴へ移行する。

銅および工具鋼 – 避けるべきこと:

- 工程間で部品を空気乾燥させること—水分により汚れや腐食が生じる可能性がある。

- 穴やねじ部に付着した汚れが残っていないか確認しないこと。

各材料に対する適切な工程順序は、強固な銅およびニッケルめっき、ならびにステンレス鋼やアルミニウム上での耐久性のあるニッケル仕上げの基礎となる。

マスキングおよび選択的めっきの戦略

特定の領域をコーティングから保護する必要が ever ありますか?化学的ニッケルめっきでは、特に複雑なアセンブリ部品や特定の表面のみを処理する場合にマスキングが不可欠です。適切なマスキング戦略により、不要なニッケルの堆積を防ぎ、剥離時にEN層を損傷することなく明確なエッジ定義を確保できます。

一般的なマスキング材:

- ストップオフラッカー(速乾性ビニルまたは酸耐性タイプ)

- ワックス(高温または低温工程用)

- 圧敏性テープ(プラスチック、ガラス、または金属箔タイプ)

- 永久的なゴムまたはプラスチック製プラグ、キャップ、およびカスタム治具

マスキングの経験則:

- 完全なカバーのためにラッカーまたはワックスを複数回塗布し、各層を十分に乾燥させてください。

- めっき後にきれいな境界を得て容易に除去できるよう、ワックスは温かい状態でトリミングしてください。

- 溶液の化学組成および部品の形状に応じて、テープの厚さおよび接着剤を選択してください。

- 永久マスクの場合、すべての工程ステップに対して密着性と化学的適合性があることを確認してください。

- 電解なしニッケルめっき後は、洗浄困難な残留物を避けるために、マスクを速やかに除去してください。

複雑な部品の治具も非常に重要です。治具はすべての表面に処理液が行き渡るようにし、空気の巻き込みを最小限に抑えることで、めっき抜けや空洞の発生を防ぐ必要があります。

次の工程に進む前に、ニッケルめっきされたアルミニウムまたは他の基材が品質基準を満たしていることを確認するため、常に標準化された試験方法で密着性を検証してください。

各基材に特有の前処理およびマスキングの要件を理解することが、無電解ニッケルめっきプロセスの性能を最大限に引き出す鍵となります。次に、信頼性があり再現性のある結果を得るために、めっき皮膜の仕様の設定、検査、および文書化の方法について詳しく説明します。

無電解ニッケルめっきの仕様設定と検査方法

どの規格が適用され、いつ適用されるか

無電解ニッケルめっきが毎回業界の期待を満たしていることを確認する方法について疑問に思ったことはありますか?その答えは ASTM B733 , AMS-C-26074 および AMS 2404 これらの文書は、無電解ニッケルめっきの厚さ、皮膜品質、および検査手順に関する必須要件を定めており、航空宇宙、防衛、電子機器および産業分野における調達発注書や設計図面の基盤となっています。

各規格がどのような内容を規定しているかを詳しく見ていきましょう。

| 標準 | 典型的な用途 | 主要な条項/備考 | 一般的な試験項目 |

|---|---|---|---|

| ASTM B733 | 一般産業、電子機器、石油・ガス、医療、金型 | リン含有量によるタイプ(I~V)、熱処理によるクラス分け、厚さによる使用条件(SC0~SC4)を定義しています | 厚さ(XRF、磁気法、クーロメトリー法)、密着性(曲げ/衝撃/熱衝撃)、多孔性(フェロキシル試験、沸騰水試験)、硬度(マイクロ硬度) |

| AMS-C-26074 | 航空宇宙、防衛、宇宙、電子機器、石油・ガス | 熱処理によるクラス、リン含有量によるグレード分け、厳格な文書記録と均一性、過酷な環境向けに強化されています | 厚さ(非破壊検査)、密着性(引張、曲げ)、硬度、耐腐食性、外観検査 |

| AMS 2404 | 汎用の航空宇宙、自動車用途 | AMS-C-26074と技術的に同等であり、新規設計に推奨される | 厚さ、密着性、外観、硬度(必要に応じて) |

各規格は、メッキをリン含有量(低、中、高)別に分類し、最低・最高ニッケル厚さ、熱処理クラス、試験方法を定めています。たとえば、ASTM B733では、電子機器向けのタイプII(1~3%P)や、高耐食環境向けのタイプV(10%P超)などを規定しており、厚さクラスは、基本保護用のSC0(0.1 µm)から過酷な使用条件向けのSC4まで設定されています。

受入基準の記述方法

複雑に聞こえますか?ここに、無電解ニッケルメッキ仕様書向けに明確で検査可能な受入基準を作成するための実用的なチェックリストを示します。

- メッキのクラス/タイプ: リン含有量を指定(例:ASTM B733 タイプIVまたはAMS-C-26074 グレードB)

- ニッケルメッキの厚さ: 許容されるニッケル厚さの最小値および最大値(例:10~25 µm)を明記し、測定が必要な箇所を明示すること

- 付着性試験方法: 規格に従って曲げ、衝撃、または熱衝撃を示す

- 熱処理の要件: めっき後そのまままたは熱処理済みかのクラス、温度、および持続時間を記載

- 腐食試験方法: 必要な試験を明記(例:塩水噴霧、フェロキシル法による孔食)

- サンプリング計画の参照: ロット検査用の業界で認められた計画を参照(例:ANSI/ASQ Z1.4)

- 再加工/修理の規則: 再加工が許可されるかどうかおよびその方法を定義

- ドキュメントの納品物: 適合証明書、ロットトレーサビリティ、検査報告書を請求してください。

正確な規格(例:「ASTM B733 タイプV、クラス2、SC3」)および関連するクラスや等級を必ず明記してください。これにより、購入者、メッキ業者、検査員の全員が同じ言語でやり取りでき、必要なニッケル皮膜厚さおよび性能目標が明確になります。

信頼性のある検査および試験方法

ニッケル皮膜の厚さやその他の品質特性をどのように確認しますか? 検査プロトコルは主要なEN規格すべてに組み込まれています。以下に最も一般的な方法を簡単に紹介します:

- 厚さ測定: X線蛍光(XRF)、磁気誘導(鋼材上の非磁性コーティング用)、ベータバックストリーム、または電量法による除去を用いて、正確で再現性のある測定値を得ます。破壊検査には機械的断面観察も使用されます。

- 粘着性: 選択した規格に従って曲げ試験、衝撃試験、または熱衝撃試験を実施します。剥がれ、はがれ、または剥離がないことを確認します。

- 気孔率: フェロキシル、沸騰水、通気水、またはアリザリン試験により、腐食耐性を損なう可能性のあるピンホールや気孔が明らかになります。

- 硬度: 航空宇宙部品や摩耗が重要な部品については、熱処理前後でのマイクロ硬度試験(例えばクノープまたはビッカース)を実施します。

- 視覚検査 ふくれ、陥没、変色、または不均一な析出の有無を確認してください。

検査計画は常に引用された規格の用語および試験方法と一致させてください。トレーサビリティまたは統計的信頼性が要求される場合は、公認のサンプリングプランを使用し、各ロットのすべての結果を文書化してください。

受入基準チェックリスト

- 析出物のクラス/種類およびリン含有量

- 必要なニッケルめっきの厚さおよび位置マップ

- 密着性試験方法および合格基準

- 熱処理のクラス、温度および時間

- 腐食および気孔試験の要件

- サンプリングプランおよび検査頻度

- 再加工/修理のガイダンス

- 文書および認証成果物

すべての作業に対して、正確な規格、タイプ、クラス、および必要なニッケル皮膜厚を明記してください。一般的な記述や想定に頼らないでください。

EN規格を実行可能な仕様と明確な検査計画に変換することで、めっき部品に対する信頼性を高めることができます。これにより次に検討する堅牢な工程管理とトラブルシューティングの基盤が築かれます。

無電解ニッケルめっきプロセスにおける浴管理、補給、およびトラブルシューティング

浴状態の監視および記録

無電解ニッケルめっきの部品の中には完璧に見えるものもあれば、穴や筋、色ムラが見られるものもあります。その違いは、めっき浴のモニタリングとメンテナンスの徹底度合いにあることが多いのです。めっき工程において、化学組成と同じくらい重要なのが、ニッケルめっき液を最適な状態に保つことです。料理をするシェフが味見をしながらレシピを調整するように、プロセスエンジニアも無電解ニッケルめっき液に対して同じことをしなければなりません。

定期的に確認すべき主要なパラメータ:

- ニッケルイオン濃度 —低すぎると堆積層が薄くなり、高すぎると溶液が不安定になる可能性があります。

- 次亜リン酸(還元剤) —自己触媒反応に不可欠であり、消費に応じて補充が必要です。

- 亜リン酸(副生成物) —時間とともに蓄積され、過剰になると堆積品質が低下し、めっきプロセスが停止する可能性があります。

- pH —通常、最適な結果を得るためにpHは4.6~5.0の間で維持します。

- 温度 —一般的に85~91°Cの範囲で管理します。低すぎると堆積速度が遅くなり、高すぎると分解のリスクが生じます。

- 安定剤と添加物の濃度 貯蔵物と浴の長寿を規制する

- フィルタリング状態 荒れや穴を起こす微粒子を除去します.

定期的な分析方法には,定位 (ニッケルと低酸塩) とUV-VISスペクトロフォトメトリ,および酸塩および他の汚染物質のイオン染色体学が含まれます. 温度とpHについては,校正計を使って,各チェックを記録します.

バス日記の列目

- 日付と時刻

- 操作者のイニシャル

- ロット/部品 ID

- 浴年齢 (サイクルまたは時間)

- ニッケルイオン濃度

- 低リン酸塩濃度

- 亜リン酸濃度

- pH

- 温度

- 添加(化学薬品、補充)

- 観察結果(色、濁度、臭い、可視の欠陥)

- ろ過/メンテナンス作業

- ドラグアウト量の推定

補充および浴寿命の延長

めっき浴の性能が低下し始めたことに気づいた場合は—たとえばめっき速度が遅くなったり、仕上げが以前ほど光沢しなくなったり—補充のタイミングである可能性があります。ニッケルめっき工程を円滑に維持するための方法は以下の通りです:

- ニッケルおよび次亜リン酸の含有量を確認してください。それぞれ別々に補充し、適切に混合されるよう、添加の間に15~20分間隔をあけてください。

- 亜リン酸の蓄積をモニタリングしてください。高いレベル(通常100~150 g/L以上)は浴の劣化を示しており、部分的な除去または浴の交換が必要となる場合があります。 (仕上げおよびコーティング) .

- 推奨される範囲内でpHおよび温度を維持し、必要に応じてアンモニアまたは酢酸で調整してください。

- 定期的に浴をフィルター(1ミクロンまたはそれ以下の細かさのフィルターバッグを使用)して粒子状物質を除去し、浴の寿命を延ばしてください。

- 使用していないときは常に浴を覆い、他のめっきラインからの交差汚染や前処理工程からのドラッグインを避けてください。

適切な補充とろ過により、無電解ニッケルめっき液の使用寿命を大幅に延長でき、コスト削減と生産停止時間の短縮が可能です。

迅速な対応による欠陥のトラブルシューティング

注意深く監視していても、欠陥が発生することがあります。以下は、めっき工程でよく見られる問題の原因を特定して修正するのに役立つ実用的な表です。

| 症状 | 可能性のある原因 | 是正措置 |

|---|---|---|

| めっき速度が遅い | ニッケルまたは次亜リン酸塩が不足、pHが低い、温度が低い、金属不純物の混入 | ニッケル/次亜リン酸塩の含有量を分析して調整し、pH/温度を適正値に修正、不純物の有無を確認 |

| めっきが飛ぶ/堆積しない | 表面処理が不十分、浴活性が低い、金属汚染 | 洗浄/活性化を改善、浴の化学組成を確認、汚染物質を除去 |

| 粗いまたは黒色の析出物 | ろ過が不十分、安定剤過剰、pH高、有機汚染 | ろ過を改善、安定剤を調整、pHを修正、装置を清掃 |

| 穴を掘る | 有機汚染、洗浄不良、粒子状物質、亜リン酸高 | 洗浄を強化、溶液をろ過、浴を交換または部分補充 |

| 結節またはふくれ | 安定剤過剰な浴、持ち込み汚染、表面処理不良 | 安定剤を減らす、すすぎを改善、前処理を見直す |

| 不均一な厚さ | 範囲外のパラメータ、攪拌不足、固定方法の不備 | PH/温度を確認し、攪拌を改善し、固定方法を調整する |

| 乳白色/濁った浴 | 亜リン酸塩が高すぎる、pHが高い、錯化剤が不足している | 化学組成を分析・調整し、必要に応じて浴の交換を検討する |

サプライヤーの技術資料に管理限界値および添加量が明記されている場合は、それらの正確な数値を使用してください。そうでない場合は、範囲を勝手に想定しないでください。

ろ過は粗さや点食に対する第一の防御手段です。微細なフィルターを使用し、浴環境を実験室のように清潔に保ってください。僅か数ppmの不要な金属、油分、有機汚染物質でも、無電解ニッケルめっき液を毒化させ、全体のめっきプロセスを損なう可能性があります。

体系的な監視、補給、トラブルシューティングの手順を採用することで、無電解ニッケルめっき液が一貫して高品質な結果を出すようにできます。次に、環境・健康・安全(EHS)の取り組みが、持続可能なめっき作業の運営にどのように貢献するかを見ていきましょう。

無電解ニッケルめっきにおける環境衛生、安全および持続可能性

作業者の安全と個人保護具(PPE)

無電解コーティングのための化学薬品を扱う際、安全はチェックすべき項目以上の意味を持ちます。これは信頼性のある作業運営の基盤です。手袋を着用しない、または適切な換気を行わないことで何が起こるか考えたことはありますか?ニッケル塩や還元剤との直接接触は、皮膚刺激、眼の損傷、呼吸器系の問題を引き起こす可能性があります。 according to 化学的ニッケルめっき液の安全データシート によれば、ニッケル化合物は発がん性を持つ可能性があり、感受性のある個人ではアレルギー反応を引き起こすことがあります。

- 常に耐化学性の手袋(ニトリル製が推奨される)、長袖、安全ゴーグルまたはフェイスシールドを着用してください。

- 換気が不十分である場合、またはミストや蒸気を扱っている場合は、適切な呼吸保護具を使用してください。

- めっき液を取り扱った後は、手および露出した皮膚をしっかりと洗浄してください。

- 誤って飲み込むことを防ぐため、飲食物を作業場所から離して保管してください。

- 化学物質は、互換性のない物質から離して、密閉された容器に保管し、涼しく換気の良い場所に置いてください。

- 作業者全員に対し、化学物質の漏洩対応や化学暴露時の応急処置を含む緊急時対応手順の訓練を実施してください。

厳しすぎると思われますか? そうあるべきです。これらの措置は急性・慢性の健康被害を防ぎ、工場現場の全従業員に利益をもたらす安全文化を支えます。

規制および化学物質のコンプライアンス

現在の規制環境において化学的ニッケルめっきがどのように位置づけられているかご存知ですか? 電子機器や自動車部品を供給している企業であれば、RoHSおよびREACHに馴染みがあることでしょう。これらの規制は有害物質の使用を制限しており、電気めっきおよび無電解ニッケル浴に使用される化学物質の文書化を義務付けています。たとえば、RoHSは電気部品における鉛、カドミウム、水銀および6価クロムの使用を制限しており、REACHはすべての製造工程における極めて高い懸念のある物質(SVHC)を追跡管理しています。

- 地方または地域当局が要求するように,塗装プロセスで使用されたすべての化学物質を登録します.

- 各浴槽構成要素の安全データシート (SDS) と技術ファイルを更新する必要があります.

- 制限された物質の使用を文書化し,可能な限り代替品を探求することを確保します.

- 排水水および空気質のガイドライン (例えば,米国 EPA 40 CFR Part 433 で,排水中のニッケルを日当たりの最大3.98 mg/L,または月平均2.38 mg/Lに制限している) に準拠する.

- 地域特有の規則についてご注意ください.例えば,カリフォルニア州では危険廃棄物に関する第22条や,EUでは電子機器に関するCEマークの要件などです.

なぜこのことが 重要なのか? 適切な遵守は罰金や停車を避けるだけでなく,電解のないコーティングプロセスで 腐食されたニッケルや危険な残留物がサプライチェーンに 導入されないという安心感も 顧客に与えます

廃棄物処理と持続可能性

無電解めっき後の使用済み浴液やすすぎ水がどうなるか考えたことはありますか?ニッケルを含む廃水は、環境面および規制面の両方で課題をもたらします。処理されていない排水は土壌や水域にニッケルを蓄積させ、生態系への被害や法的制裁を引き起こす可能性があります。そのため、環境基準が厳しくなる中で、持続可能な廃棄物管理は必須です。

一般的な処理工程には以下が含まれます:

- pH調整と沈殿 —水酸化ナトリウム(NaOH)などのアルカリを添加してpHを上昇させ、ニッケルを水酸化ニッケルとして沈殿させ、その後ろ過除去する。

- 濾過 —固体物を除去し、危険なスラッジの排水を防ぐ。

- 溶媒抽出と回収 —最新のプラントではクローズドループシステムを使用してニッケルを抽出・回収し、廃棄物を最小限に抑え、資源リサイクルを支援する (TY Extractor) .

- イオン交換または蒸発 —排水中のニッケルをさらに低減し、貴重な金属を回収するための高度な選択肢。

- 浴槽の寿命延長とドラッグアウトの削減 —細心のプロセス管理、すすぎ処理、および化学薬品管理により、浴槽処分の頻度を低下させ、廃棄物を最小限に抑えることができます。

すべての事業所がニッケルをリサイクルするとしたら、資源使用量は低下し、腐食したニッケルが環境中に放出されるリスクははるかに低くなるでしょう。これらの措置は、廃棄物の流れが環境劣化や規制リスクを加速させないようすることで、腐食によるデメリットに対処するのにも役立ちます。

| 無電解ニッケルめっきのためのEHSプログラムの基本 | |

|---|---|

| 危険情報の伝達と標識 | すべての区域が明確にラベル付けされており、従業員が危険性について教育を受けていることを確認する |

| SDSおよび技術文書へのアクセス | すべての化学物質について、文書がいつでも容易に入手できるようにする |

| 定期的な安全および環境教育 | 年に1回のリフレッシャートレーニングを実施し、新入社員にはオンボーディングトレーニングを実施 |

| 曝露および排出の監視 | 空気および水のサンプリングを用いて規制遵守状況を追跡する |

| 廃棄物マニフェストおよび追跡 | すべての危険廃棄物の移動および処分を文書化する |

| 定期的なコンプライアンス監査 | 作業手順を見直し、規制の変化に応じて更新を行う |

メッキ施設の設計またはアップグレードを行う際には、常に現地の規制および許可条件に従い、認定された環境専門家に相談してください。

堅牢なEHSプログラムを構築し、最新のベストプラクティスを継続的に取り入れることで、従業員と環境を保護できるだけでなく、無電解ニッケルめっきプロセスが現在および将来においても厳しい審査に耐えうるものになります。次に、ENの性能と持続可能性を他のコーティングと比較し、お客様の用途に最適な選択ができるよう支援します。

無電解ニッケルめっきが最も適している用途

無電解ニッケルが優れた性能を発揮する場面

なぜある高精度部品は長期間使用後も耐久性があり、腐食に強く、厳しい公差を維持できるのかと考えたことはありますか?その答えは、多くの場合、表面処理の選択にあります。複雑な形状、内径穴、微細構造を持つ部品において均一で堅牢な被膜が必要とされる場合、無電解ニッケルめっきが特に優れた選択肢となります。他の方法とは異なり、無電解ニッケルめっきは露出しているすべての表面に均一な層を形成するため、厚さの不均一が早期故障や組立上の問題を引き起こす可能性のある過酷なエンジニアリング用途において最も適した選択となるのです。

- 精密油圧バルブおよびポンプローター

- 燃料噴射装置本体および自動車用アクチュエータ

- プラスチック射出成形金型およびダイカスト用工具

- 電子接続端子およびプリント回路基板

- 機械における摺動部または摩耗しやすい部品

寸法精度、耐腐食性、および摩耗保護が極めて重要である場合、電解ニッケルめっきと比較して無電解ニッケルめっき(EN)が優位となることが多く、特に複雑な形状や高性能が要求される部品においてその傾向が顕著です。

電解ニッケルおよびクロムめっきとの比較

無電解ニッケル、電解ニッケル、クロムめっきのいずれを選ぶべきか。深い溝、狭い内径、あるいは精密な接合面を持つ部品を想定してみましょう。以下に、それぞれの表面処理が実際の使用状況でどのように性能を発揮するかを示します。

| 属性 | 電気のないニッケル塗装 | 電解ニッケルめっき | ハードクロムめっき | 亜鉛メッキ |

|---|---|---|---|---|

| 複雑な部品における均一性 | 優れている—すべての表面に均等に密着する | 劣る—エッジ部分が厚く、くぼみ部分が薄くなる | 中程度—電解ニッケルよりは良いが、ENほど均一ではない | 良好だが、エッジ部分に厚く堆積する場合がある |

| 典型的な厚さ範囲 | 5–25 μm(必要に応じて調整可能) | 5–20 μm(深穴部の制御性が低い) | 10–500 μm(摩耗部品用に厚膜) | 5–25 μm(ファスナー用の標準仕様) |

| 耐摩耗性 | 高硬度(特に熱処理後) | 適度 | 非常に高い(メッキ直後の硬さは68–72 HRC) | 低 |

| 腐食に強い | 優れている—特に高リン含量の無電解めっき | 中程度—経年により変色する可能性あり | 良好—マイクロクラックが発生する場合がある | 可—犠牲陽極保護のみ |

| 再加工性 | 良好—剥離後に再メッキ可能 | 良好—剥離可能 | 困難—硬度が機械加工を妨げる可能性がある | 剥離/再めっきが容易 |

| コストポジショニング | 中程度—性能に対して費用対効果が高い | 低~中程度—装飾用途に適している | 高め—耐摩耗性と硬度の利点を反映 | 最も低価格—大量生産で低コストのハードウェアに最適 |

| 仕上げ外観 | 光沢からマットまで(カスタマイズ可) | 明るく、装飾的 | 明るく鏡面仕上げ(装飾用ニッケルクロムめっき) | マットから光沢ありまで、通常は審美性を目的としない |

について ニッケルとクロムの違い 結局のところ優先事項による:最大硬度と最小摩擦係数が求められる場合(ピストンロッド、金型、油圧シリンダーなど)ではクロムめっきが最適ですが、複雑な形状への均一な被覆性や耐食性においては、特に過酷な化学環境や海洋環境でニッケル無電解めっき(EN)が優れています。装飾用途で光沢や表面の滑らかさが求められる場合はニッケルクロムめっきがよく選ばれますが、技術的・機能的な表面にはENが標準的に使用されます。

無電解ニッケルめっきと電気ニッケルめっきを比較する際は、部品の隅々まで均一な厚さが必要であれば、無電解めっき(EN)がより賢明な選択です。電気ニッケルめっきは、スピードとコストが主な要因となる装飾的または重要度の低い用途に適しています。

亜鉛めっきで十分な場合

すべての部品にEN(無電解ニッケル)やクロムめっきのような高性能が必要というわけではありません。特に、過酷な化学薬品や摩耗にさらされないネジ、ブラケット、ハードウェアなどについては、可能な限り低コストで基本的な防錆機能があれば十分な場合があります。このような用途に最適なのが亜鉛めっきです。亜鉛めっきは犠牲陽極保護を提供し、つまり鋼材基材よりも先に腐食することで鋼材を保護しますが、高摩耗環境や精密な組立には適していません。ニッケルめっきと亜鉛めっきの選定を検討する際は、使用環境とライフサイクルコストを考慮してください。短期的かつ低コストが求められる用途では亜鉛めっきが優れていますが、湿気、化学薬品への暴露がある環境、または寸法精度が要求される用途では、ENめっきの方がより良い投資となります。

均一性、防食性、寸法精度の高さから、無電解ニッケルめっきは精密・高性能用途において明確な最良選択です。電解ニッケルめっき、クロムめっき、亜鉛めっきと比較してもその差は明らかです。

次のプロジェクトの仕上げを指定する準備はできていますか?各オプションの比較を理解することで、高額なミスを避け、信頼性が高く長持ちする部品を提供できます。次に、信頼できるENめっきパートナーの調達方法と、一貫して高品質な結果を得るための要件の明記方法について説明します。

無電解ニッケルめっきサービスの調達仕様および信頼できるパートナー選び

RFQおよび図面注記に含めるべき内容

無電解ニッケルめっきについての知識を現実の成果に変える準備はできていますか? 見積依頼(RFQ)を作成したり、ENめっき用の設計図書を作成したりする際には、明確で詳細な仕様が、一貫性があり高品質な結果を得る鍵となります。たとえば、対象部品が精密な油圧シャフトや3Dプリントされた部品のニッケルめっきバッチである場合を想像してみてください。必要な詳細情報がなければ、たとえ優れた無電解ニッケルめっき業者でも期待通りの結果を得ることができません。

- 析出タイプおよびリン含有量: 低、中、または高リンを指定するか、重要である場合は正確なパーセンテージを明記してください(例:ASTM B733 タイプIV、5~9%P)。

- ニッケルめっきの厚さおよび測定箇所: 必要な厚さ(例:12~25 μm)を明記し、図面に測定位置を示してください。

- 密着性および腐食試験: 特定の試験方法を要求してください(例:AMS-C-26074による曲げ試験、ASTM B117による塩水噴霧試験)。

- 熱処理: めっき後の焼き戻しまたは硬化処理が必要な場合は、そのクラスと時間数を明記してください。

- マスキング図: マスキングする領域または無めっきとする領域を明確に特定してください。

- 許容される再加工/修復: 再加工が許可されるかどうか、およびその条件を明記してください。

- 文書: 適合証明書、浴槽ロットのトレーサビリティ、検査報告書の提出を依頼してください。

- サンプリング/検査: ロット承認のための公認サンプリングプランを参照してください(例:ANSI/ASQ Z1.4)。

このレベルの詳細情報を提供することで、選定した無電解ニッケルめっき業者が、将来的に予期せぬ問題が発生することなく、正確に求める仕様を満たす製品を提供できるようになります。 (Anoplex) .

サプライヤー認定チェックリスト

無電解ニッケルめっきサービスの適切なパートナーを選ぶ際には、単に価格以上の要素が重要です。自動車や航空宇宙部品のENめっきといった重要な用途において特に求められるのは、めっき仕様を一貫して満たし、納期を守り、品質目標を支援できるサプライヤーです。以下は、候補となるベンダーを評価するための実用的なチェックリストです。

- 認証: ISO 9001、IATF 16949(自動車用)、または関連する業界標準。

- 合金に対するEN処理の対応能力: 鋼、アルミニウム、銅、特殊基材にも対応可能ですか?

- 浴槽の管理と記録: 定期的な浴槽テスト、文書化された管理限界、およびトレーサブルな記録。

- 計測および検査: ASTM/AMS規格に準拠した社内XRF、微小硬度、および気孔率試験。

- 納期および物流: 迅速な見積もり、信頼性のあるリードタイム、および緊急案件への対応。

- PPAP/トレーサビリティ(自動車業界向け): 生産部品承認プロセス(PPAP)への対応および各ロットの完全なトレーサビリティの提供が可能か?

- 継続的改善: 継続的なプロセス改善およびスタッフ教育の実施状況。

- 統合サービスの提供: ニッケルめっきを施した3Dプリント部品やアセンブリなど複雑なプログラムの場合、試作、プレス加工、高度な表面処理も提供できるサプライヤーを探しましょう。

- フルサービス対応能力: 自動車業界向けまたは大量生産プログラムの場合、以下のようなパートナーを検討してください。 紹興 試作やプレス加工から無電解ニッケルめっきを含む表面処理、アセンブリまで一貫してサポートし、IATF 16949認証と堅牢なPPAP/トレーサビリティ体制を備えた企業です。このような統合的な対応により、リスクが低減され、リードタイムが短縮され、ENコーティング部品のプロジェクト管理が効率化されます。

フルサービスの自動車業界パートナーが役立つ場面

新しい自動車用アクチュエータや高精度センサーハウジングをリリースすると想像してみてください。標準的な無電解ニッケルめっき業者以上の存在が求められます。迅速なプロトタイピング、複雑な金属成形、無電解(EN)めっき、最終組立工程をすべてこなしながら、最も厳しい品質およびトレーサビリティ基準を満たせるチームが必要です。このような場面で、Shaoyiのようなフルサービスパートナーの真価が発揮されます。初期設計から無電解ニッケルめっき、最終検査までの全工程を一貫して管理できるため、引き継ぎが減り、誤ったコミュニケーションのリスクが低減され、市場投入までの期間が短縮されます。

- シャオイ: 自動車メーカーおよびTier 1サプライヤー向けの統合的プロトタイピング、プレス加工、ENめっき、および組立。IATF 16949認証取得済み。 サービス内容を見る .

- 特殊無電解ニッケルめっき業者: 特殊合金、形状、または規制適合性に関する要件がある場合に適しています。

- 地域の無電解ニッケルめっき企業: 短期納期・現地サポートが必要な場合、または物流コストを抑えたい場合に最適です。

複雑で重要度の高いプロジェクトでは、フルサービスの無電解ニッケルめっき会社と提携することで、調達が効率化され、品質が保証され、市場投入までの時間が短縮されます。

明確な無電解ニッケルめっきの仕様と信頼できるパートナーがあれば、単一のプロトタイプのコーティングから自動車生産へのスケールアップまで、信頼性があり再現可能な結果が得られます。これで、次のプロジェクトにおいて、無電解ニッケルめっきについての理解を競争優位に変える準備が整いました。

無電解ニッケルめっきに関するよくある質問

1. 無電解ニッケルめっきの欠点は何ですか?

無電解ニッケルめっきは優れた均一性と耐食性を提供しますが、他のめっき方法に比べてコストが高くなることがあり、通常は最大めっき厚さに制限があります。化学薬品の廃棄による環境への懸念があり、密着性を確保するためには特定の材料に対して特別な前処理が必要となる場合があります。表面仕上げが装飾用途の要求を満たさない場合があり、適切な工程管理が行われないと水素脆化や摩耗抵抗の低下が生じることもあります。

2. 無電解ニッケルめっきと電析ニッケルめっきの違いは何ですか?

無電解ニッケルめっきは電気を使わず、複雑な形状や内部構造を含むすべての表面に均一にニッケルを化学反応によって析出させます。一方、電析ニッケルめっきは電流に依存するため、エッジ付近では厚く、凹部では薄くなるなど、厚さが不均一になります。均一な被覆と寸法精度が特に重要な場合には、無電解めっきが好まれます。

3. 無電解ニッケルめっきは一般的にどの産業で使用されていますか?

自動車、航空宇宙、電子、石油・ガス、精密機械などの産業では、無電解ニッケルめっきが頻繁に使用されています。この処理は、摩耗抵抗性、耐腐食性、寸法精度が重要な、油圧バルブ、金型、燃料噴射装置、電子コネクタなどの部品に最適です。

4. 無電解ニッケルめっきを指定する際に考慮すべき要素は何ですか?

無電解ニッケルめっきを指定する際には、必要なリン含有量(低・中・高)、目標膜厚、基材の材質、熱処理などの後処理の要件を検討する必要があります。また、品質保証のための検査方法、マスキングの要件、文書記録についても明確にしてください。複雑な部品や自動車向けプロジェクトの場合は、Shaoyiのようなフルサービスプロバイダーと提携することで、調達が効率化され、認証された結果が得やすくなります。

5. 無電解ニッケルめっきは環境にやさしいですか?

無電解ニッケルめっきは、環境を保護するために慎重な取り扱いや廃棄物処理を必要とする化学薬品を伴います。現代の施設では、pH調整、ろ過、および金属回収を実施して、ニッケルの排出を最小限に抑えています。環境への影響を低減するためには、規制への遵守と持続可能な手法の使用が不可欠です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——