コストと重量を削減する産業分野でのアルミニウムの用途

なぜアルミニウムが産業界で至る所にあるのか

アルミニウムとは何か、そしてなぜ産業がそれを使うのか

あなたが缶ジュースを持ち上げたり、高層ビルの窓から外を眺めたり、あるいは現代的な自動車や飛行機に乗ったりするとき、そこにはおそらくアルミニウムが使われています。しかし、実際アルミニウムとは何であり、なぜこれほど広く使用されているのでしょうか。その答えは、数多くの産業用途で使われる素材として最適な特徴を備えている点にあります。 産業におけるアルミニウムの用途 輸送機関から建設、電気システム、包装など多岐にわたり、軽量かつ耐久性のある素材が求められている分野で特に活用されています。

Aluminum vs Aluminium:綴りは二種類、金属は一つ

さまざまな文章で「aluminum」と「aluminium」の両方を見かけたことがあるかもしれません。どちらの表記も正しく、「aluminum」は北アメリカで好まれる表現である一方、「aluminium」は英国やその他の世界のほとんどの地域で使われています。この違いが初めて生じたのは19世紀初期に科学者や辞書で綴り方が分かれた頃です。現在でも国際純粋応用化学連合(IUPAC)は両方の表記を認めていますので、利用者や地域に応じてどちらを使っても構いません。表記が違っても、この金属の性能や汎用性に変わりはありません。

採用を促進する主要な特性

なぜアルミニウムは軽量でありながらその重量に対して非常に強度があるのでしょうか。その答えはまずその 密度 —約2.7 g\/cm³であり、鋼鉄のおよそ3分の1です。つまり、エンジニアははるかに軽量な部品を設計することができ、業界がエネルギー消費や材料コストを削減する助けとなっています。ではアルミニウムは他の金属と比べて重いのでしょうか。まったくそんなことはありません。実際、低密度であることがその最大の利点のひとつなのです。

したがって、 アルミニウムは強いですか ? 純アルミニウムは鋼に比べて柔らかいですが、他の元素と合金にすることで、その強さに対する重量比が大幅に向上します。これにより、航空機のフレーム、車両ボディ、構造用パネルなど、強度と軽量性の両方が重要な用途に最適になります。

- 軽量 : 車両や建物における燃料消費と構造荷重を低減します。

- 腐食に強い : 自然に保護用の酸化皮膜を形成するため、船舶用、屋外用、包装用として適しています。

- 熱および電気伝導性 : ヒートシンク、送電線、電子機器に最適です。

- 合金化能力 : マグネシウム、シリコン、銅などの元素と組み合わせることで、強度、延性、成形性を調整できます。

- リサイクル可能性 : アルミニウムは品質のほとんど損なうことなく繰り返しリサイクル可能で、エネルギー使用量を削減し、持続可能性を支援します。

| 財産 | 給付金 | 産業へのインパクト |

|---|---|---|

| 低密度 (2.7 g/cm³) | 軽量 | 燃費の良い車両、取り扱いの容易さ、構造荷重の低減を実現します |

| 腐食に強い | 長寿命 | マリン、建設、梱包用途に最適 |

| 高伝導性 | 優れた熱・電気伝導性 | 電気配線、電子機器、熱交換器に使用される |

| 合金化能力 | カスタマイズ可能な特性 | 特定の用途に合わせて強度と成形性を調整 |

| リサイクル可能性 | エネルギー消費の低減 | 循環型経済を支援し、環境への影響を軽減 |

鉱石から金属へ:簡単な概要

アルミニウムは主にボーキサイト鉱石から抽出される。このプロセスでは、ボーキサイトをアルミナ(Al₂O₃)に精製し、その後電解溶融によって純アルミニウム金属に還元する。鉱石から完成金属に至るこの過程はエネルギーを大量に消費するが、永久にリサイクル可能な素材を生み出し、産業界における持続可能な選択肢となる (出典) .

最大限の価値を得るために、アルミニウムの特性を環境条件、荷重条件、ライフサイクルに合わせて選定する。

要約すると、軽量性、強度、耐腐食性、再利用可能性を兼ね備えたアルミニウムの特異な組み合わせにより、産業分野でのアルミニウム使用が拡大し続けています。自動車の設計、高層ビルの建設、食品の包装など、どのような用途においても、これらの特性を理解することで性能とコストの両面で賢い素材選択が可能になります。

アルミニウムがもっとも使用される産業分野

アルミニウム需要が集中する分野

精錬所から出荷されたアルミニウムが実際にどこに行っているのか、考えたことはありますか?その答えは、ほぼすべての場所です。 産業分野でのアルミニウムの用途 は大型の航空機フレームから台所の引き出しにあるアルミ箔まで多岐にわたります。しかし、いくつかのセクターでは、軽量性、耐腐食性、成形性といったアルミニウムの特徴に特に依存しており、他の分野よりも多く使用されています。以下で主要な業界と、押出材、アルミニウム板材、鋳造品などの異なった形状が実際の用途にどのように使われているのかを見ていきましょう。

| 部門 | 主要製品形状 | 選定の主な要因 | 代表的な製品例 |

|---|---|---|---|

| 輸送(自動車、航空宇宙、鉄道) | 押出材、アルミニウム板、シート、鋳物 | 軽量化、燃費効率、強度 | 車台、ボディパネル、航空機胴体、列車車体 |

| 建築と建設 | 押出材、シート、板、アルミチャンネル、ビーム | 耐食性、デザインの柔軟性、加工の容易さ | 窓枠、カーテンウォール、屋根、構造サポート |

| 電気・電子 | ワイヤ(例:4/0アルミニウム線)、箔、押出材 | 導電性、軽量、延性 | 送電線、ヒートシンク、コネクター |

| 梱包 | 箔、シート、缶用ストック | バリア性、成形性、再利用性 | 飲料缶、食品トレー、フレキシブル包装 |

| 産業用機械・設備 | プレート、押出材、鋳造品、バー | 比強度、切削性、耐食性 | マシンフレーム、エンクロージャー、コンベアシステム |

| マリン | シート、プレート、押出材 | 耐食性、軽量性 | 船体、上部構造、通路 |

- 軽量化 輸送および建設分野での主要なトレンドとなっており、押出および板材アルミニウム製品への需要を促進しています。

- 電化 車両およびインフラにおける導電性の向上は、4\/0アルミニウム線などの導電性素材の必要性を高めています。

- 循環型 および持続可能性により、包装材や建材における再生材使用比率の増加が求められています。

輸送、包装、建設分野における用途

輸送分野において、アルミニウムの低密度特性により、車両、列車、航空機を軽量化し、燃料消費を抑え、より多くの積載が可能になります。例えば、自動車のエンジニアはボディパネルやシャシーコンポーネントにアルミニウム板材および押出材を使用し、航空宇宙分野では厳しい性能および安全基準を満たすためにアルミニウムプレートおよび特殊合金が用いられています。鉄道システムでは摩擦およびメンテナンスの必要性を低減するため、高速列車にアルミニウムが好んで使用されています。

建設分野もまた アルミニウムの産業用途 輝き。窓枠からカーテンウォールシステムに至るまで、押出プロファイルおよび薄鋼板は、建築家が軽量で腐食に強い構造を設計するための自由度を提供します。建築分野では、アルミニウムの平板やチャンネル材が構造用サポートや屋根材としても使用され、建物を耐久性に優れかつ視覚的にも印象的なものにしています。

電気・電子分野での用途

アルミニウムの導電性は、電気産業において画期的なものです。送電線は長距離送電において、銅よりも軽量でコスト効果が高いことから、4/0サイズのアルミニウム線がよく使用されます。装置内部では、押出ヒートシンクやコネクターが熱を効率よく放熱し、安定した性能を確保します。スマートフォンの筐体からLEDハウジングまで、電子機器においては薄いアルミニウム板材や箔材が一般的に使用されています。

包装、産業機械および船舶分野での用途

台所を見渡すと、アルミニウムの最も一般的な用途のいくつかを見つけることができるでしょう。例えば、飲料缶、食品トレー、柔軟な箔(はく)包装材などが挙げられます。成形性、無毒性、再利用性を兼ね備えたアルミニウムは、包装用途において他に類を見ない素材です。産業機器においては、切削加工性に優れたアルミニウム板やバー材が、フレームや筐体(きょうたい)、コンベアシステムに使用され、余分な重量を伴わず十分な強度を提供します。船舶用途では、アルミニウムの耐食性を活かしてシート材や板材が船体および上部構造に使用されています。

各産業分野に目を向けると、製品形状(アルミニウムの板金、板材、押出材、線材など)の選定が、用途における性能要求および環境条件に直接関係していることが分かるでしょう。次に、これらの形状が、強度・仕上げ・寸法精度といった特定の要求を満たすためにどのように製造されるかについて詳しく見ていきます。

アルミニウム部品の製造方法

押出と圧延と鋳造:どの工程があなたのニーズに合っているか?

アルミニウムの幅広い用途(車体フレーム、窓枠、飲料缶、またはマシンカバーなど)を考えるとき、原材料であるビレットから完成品になるまでの複雑な過程を忘れてしまいがちです。製造工程の選択は最終製品の形状を決定するだけでなく、コスト、表面品質、性能にも影響を与えます。では、アルミニウムの有名な展延性と多用途性は、産業界でどのように活かされているのでしょうか。

産業用アルミニウム部品の一般的な成形プロセスを見ていきましょう:

| プロセス | 一般的な形状 | 尺寸の許容量 | 表面仕上げ | 金型コスト | 拡張性 |

|---|---|---|---|---|---|

| 押出成形 | 一定断面形状(ソリッド、中空、半中空) | ±0.1~0.4 mm(プロファイルによる) | 非常に良好(押出状態);陽極酸化処理でさらに向上 | 中程度(USD 400~5,000+) | 試作から大量生産まで |

| ローリング | シート、プレート、箔 | 非常に高い(特に板厚方向) | 非常に良い(鏡面仕上げが可能) | 高価(圧延機、金型) | 大量生産に最適 |

| 鋳造 | 複雑な3D形状 | 中程度(仕上げ加工が必要な場合が多い) | 仕上げ方法によって異なる(機械加工や仕上げが必要な場合あり) | 非常に高い(特に高圧ダイカスト用金型の場合) | 大量生産に最適 |

| 鍛造 | 高荷重でコンパクトな部品 | 高い(仕上げ切削加工後) | 良好(切削加工後) | 高い(鍛造用金型) | 中〜高ボリューム |

| CNC加工 | 精密部品、プロトタイプ | 非常に高い(ミクロンレベルの精度が可能) | 素晴らしい | 低(最小限の金型) | 低〜中ボリューム |

アルミニウム用途に最適な製造プロセスを選ぶ際は、形状、公差、生産量、性能要件によって異なります。例えば、押出成形プロファイルは建築用フレームに最適であり、圧延はアルミニウム板材や箔材の製造に最適です。鍛造は最大の疲労耐性を必要とする部品に適しており、鋳造は複雑で統合された3D形状を製造可能にします。

ステップバイステップ:アルミニウム押出プロセス

スムーズで直線的なアルミニウムプロファイルはどのように作られているのかご存知ですか?以下に、鋳塊(ビレット)が仕上げられた工業部品になるまでの簡単な押出プロセスの流れを示します:

- ビレット準備 :アルミニウムビレットを400〜500°Cに加熱して切り分け、アルミニウムの加工性を最適な状態にします。

- 押出成形 :加熱されたビレットを高圧で精密ダイスに押し込み、連続的なプロファイル形状に形成します。

- 焼入れ : 押出形状を空気または水で急速に冷却して、機械的特性を固定します。

- 引き伸ばし : プロファイルを機械的に伸ばして歪みを修正し、仕様内に収めます。

- 時効/熱処理 : 目標の強度と硬度を得るために押出材を熱処理します(T5/T6)

- 精加工 : 長さに切断し、真直度を出し、腐食防止と外観向上のための表面仕上げ(陽極酸化処理や粉体塗装など)を施します。

このプロセスにより、断面形状が一貫しており、再現性に優れ、特性をカスタマイズ可能なプロファイルが得られます。このため、産業用途におけるアルミニウムの幅広い応用に適した選択肢となっています。

成形限度と一般的な欠陥:注意すべき点

あらゆる製造工程に完璧さは求められず、発生する可能性のある欠陥を理解することは、あらゆるアルミニウム製品の品質保証において重要です。以下に、よくある問題とその発見方法の簡単なチェックリストを示します:

- 押出金型痕 – プロファイル表面に見える線状の痕(目視規格と照合して確認)

- 裂けたり亀裂が入る – 鋭いコーナー部分に多く発生。成形中および成形後に点検が必要。

- 鋳物の気孔 – 鋳造部品内部の空洞や穴。浸透探傷試験またはX線で検出可能。

- オレンジピール(過度な成形による) – 凹凸のあるテクスチャ状表面。成形圧力および温度を管理する。

- 熱処理後の寸法ドリフト – 仕様外れの部品。三次元測定機(CMM)による検証が必要。

その他の圧延欠陥には、表面傷、波打ち、または端面亀裂が含まれ、設備の問題や不適切な圧延パラメータによって発生することが多いです。包括的な一覧と解決策については、欠陥分析および予防策に関する資料を参照してください。

仕上げおよび前処理の基本事項

高品質なアルミニウム部品を製造する最後の工程は、表面仕上げです。陽極酸化処理や粉体塗装などの仕上げ処理が良好に付着し、長期的な保護を提供するためには、適切な前処理が非常に重要です。主要な前処理工程は以下の通りです:

- 洗浄:油、グリース、その他の汚染物質を取り除きます。

- エッチング:表面を均一に粗化して、接着性を高めます。

- デスラッジング:特に高シリコン合金におけるエッチング後の残留物を除去します。

前処理が完了した後、陽極酸化処理により耐久性のある酸化皮膜(一般的に10~25 µmの厚さ)を形成し、粉体塗装は多彩な色調と耐候性を提供します。これらの処理は、アルミニウム板材、押出材、鋳造品の性能と外観を向上させ、製品が工業環境に耐えられるように仕上げます。

「アルミニウムの用途に応じた適切な工程の選定においては、形状、性能、表面仕上げ、生産量のバランスを考慮することが重要です。」

これらの製造工程を理解することで、複雑な鋳造物、高精度切削加工部品、洗練された建築用プロファイルなど、アルミニウムの用途に応じて最適なプロセスを指定できるようになります。次に、合金およびテンパー(焼入れ)の選定が、どのようにプロジェクトの要件に応じた性能を実現するかについて説明します。

最適な合金とテンパー選定

産業用途に応じた最適な合金グループの選択

あるアルミニウム部品は簡単に曲がるのに、別の部品は重い荷重下でも剛性を保つのはなぜだろうと思ったことはありませんか?その秘密は、適切な合金とテンパーの選定にあります。非常に多くの種類のアルミニウムが存在する中で、 アルミニウムの種類 理想的な組み合わせを選ぶのは 圧倒的かもしれません しかし,少量の知識は,適切な材料に工業の要求を合わせ,コストのかかる再加工や失敗を回避するのに非常に役立ちます.

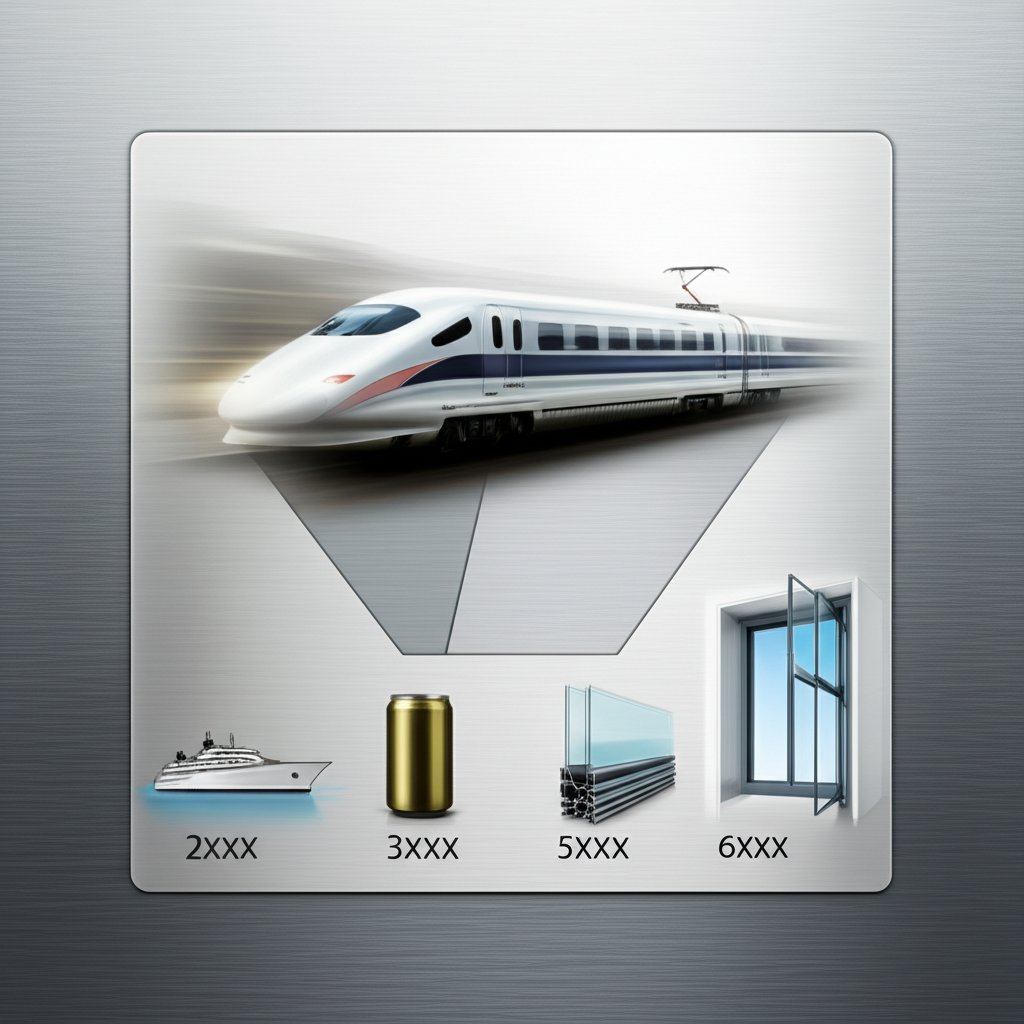

アルミ合金はその主要な合金元素によってグループ化され,それぞれが異なる特性を解く 産業におけるアルミニウムの用途 わかった 以下は,7つの主要なシリーズとその最も一般的な用途について簡単なガイドです.

| 合金シリーズ | 主要な合金元素 | 主要な特性 | 典型的な用途 |

|---|---|---|---|

| 1XXX | なし(99%以上純度) | 優れた導電性、耐食性、高じゅう延性、非常に柔らかい | 電気導体、化学タンク、熱交換器 |

| 2xxx | 銅 | 高強度、良好な靭性、耐食性は低下 | 航空宇宙構造材、高性能自動車部品 |

| 3xxx | マンガン | 中程度の強さ、良好な耐食性、優れた加工性 | 飲料缶、熱交換器、屋根材 |

| 4xxx | シリコン | 融点が低く、流動性が良く、中程度の強度 | 溶接ワイヤ、ブラジング溶加材、自動車部品 |

| 5xxx | マグネシウム | 高強度、優れた耐海水性、良好な溶接性 | 造船、圧力容器、海洋用シート(例: 合金5005 ) |

| 6xxx | マグネシウムおよびシリコン | 良好な強度、高い耐食性、優れた押出性、溶接可能 | 建築用押出材、自動車フレーム、構造部品(「the 最も一般的なアルミニウム合金 ここでは6061) |

| 7xxx | 亜鉛 | 非常に高い強度、成形性は低下、中程度の耐食性 | 航空宇宙、スポーツ用品、 耐高温性硬質合金アルミニウム |

例えば 輸送機器産業用アルミニウム合金 車枠や航空機用として、6xxx系や7xxx系の合金がよく使われます。これらは重量、強度、溶接性のバランスに優れています。一方、船舶エンジニアは、海水耐食性と成形性に優れた5xxx系を選ぶ傾向があります。

熱処理とその意味

複雑そうに聞こえますか?テンパー(熱処理状態)の表記方法の基本を理解すると、それほど難しくはありません。テンパー記号(O、H、Tなど)は合金番号の後に続き、金属がどのように加工されたかを示します。これにより、硬さ、強度、成形性に直接影響を与えます。以下に簡単な説明を示します:

| 怒りの気質 | 処理 | 一般的な効果 | 成形への影響 |

|---|---|---|---|

| O | 焼鈍(軟化) | 最小の強度、最大の延性 | 成形が容易で、深絞りに最適 |

| H | ひずみ硬化(冷間加工) | 強度が増し、延性が低下 | 中程度の成形には適しており、曲げ加工は限定的 |

| T | 熱処理(固溶処理および時効処理) | 高強度、中程度の延性 | 高強度で成形性が低い用途に最適 |

例えば、6061-T6は構造部品において強度と切削加工性のバランスに優れているため定番であり、一方5052-H32は成形性と耐食性が最優先されるマリンシートに選ばれます。

一般的な用途における意思決定マトリクス

高速鉄道の部品や飲料缶、船体の仕様を決定していると想像してください。どのように選択しますか?以下に簡単なアプローチを示します:

- 環境から考える : 塩水、熱、または重荷重にさらされますか?

- 適切な合金系を選ぶ : 船舶用には5xxx系、一般構造材には6xxx系、航空宇宙/高強度用途には7xxx系を使用してください。

- 強度と成形性のバランスでテンパーを選定 : 深絞り用途にはO、高強度用途にはT、バランス用途にはHをご使用ください。

- 明確な文書化を行う : 図面および発注書には、合金種とテンパー(例:6061-T6)の両方を明記して、高価な代替品の使用や性能上の問題を防ぎましょう。

過酷な環境においては 高強度アルミニウム合金の利点 —7xxx系のような—高強度と優れた疲労強度を備えた合金もありますが、特殊な加工を必要とし、溶接性に注意を払う必要があります。高い導電性と成形性が必要な場合は、1xxx系または3xxx系が最適な選択肢です。

環境と製造工程から着手し、それによって合金の種類と状態を決定してください。

理解することで 一般的なアルミニウム合金 そして状態が性能にどのように影響するかを理解することで、橋、飲料缶、次世代車両のいずれを製作する場合でも、賢明で費用効果の高い選択をする準備が整います。次に、アルミニウムの長所と短所を他の材料と比較し、次のプロジェクトに最適な判断ができるようにしましょう。

現実世界でのアルミニウムと代替材料の比較

アルミニウムが鋼鉄やプラスチックに勝る場面

産業プロジェクトで使用する材料を選定する際、選択肢はアルミニウム、鋼鉄、プラスチック、複合材料、場合によってはチタンに絞られることが多いです。しかし、重量、強度、耐食性、コストという観点から、あなたの用途に最も適したバランスを提供するのはどれでしょうか。では、主要な競合材料との比較における アルミニウムの利点と欠点 を見ていきましょう。これにより、性能と予算目標に合った適切な選択が可能になります。

| 材質 | 密度 | 強度対重量比 | 腐食に強い | 展延性/加工性 | 加工のしやすさ | 仕上げオプション | 費用 | リサイクル可能性 |

|---|---|---|---|---|---|---|---|---|

| アルミニウム | 低 (約2.7 g/cm³) |

高い | 素晴らしい (酸化皮膜を形成する、錆びない) |

高い | 容易(押出、圧延、切削加工) | 多様(アルマイト処理、粉体塗装、ペイント) | 中 (ステンレスより小さいが、軟鋼より大きい) |

素晴らしい (100%再利用可能) |

| スチール | 高い (約7.8 g/cm³) |

高い | 変数 (普通の鋼は錆びるが、ステンレスはより優れている) |

低〜中程度 | 困難(成形や溶接が難しい) | 多様(亜鉛めっき、塗装、研磨) | 低 (軟鋼);高(ステンレス鋼) |

素晴らしい |

| プラスチック | 非常に低い (~0.9~1.5 g/cm³) |

低 | 良好(種類による) | 高い | 非常に簡単(成形、加工) | 多様(色、質感、透明性) | 低 | 中程度(種類によって異なる) |

| 複合材料 | 低 | 高い | 素晴らしい | 変数 | 複雑(専門的な工程) | いくつか(ゲルコート、塗装) | 高い | 低 (リサイクルが困難) |

| チタン | 低~中程度 (~4.5 g/cm³) |

高い | 素晴らしい | 適度 | 困難 (機械加工・成形に費用がかかる) | 一部 (アルマイト処理、研磨) | 高い | 良好 |

複合材およびチタンとの比較的検討が必要

アルミニウムの優位性は、低密度、高い比強度、優れた耐食性を兼ね備えた特異な特性にあります。鋼鉄とは異なり、錆びることがありません。 アルミニウムは錆びるのですか? 伝統的な意味での錆びではありません。その代わりに、素地の金属を保護する安定した酸化皮膜を形成します。これにより、耐久性が求められる屋外、船舶、食品包装用途に最適です。

プラスチックと比較すると、アルミニウムははるかに高い強度と剛性を有しており、荷重を支える部品や構造部材に適しています。一方で、プラスチックは複雑な形状に成型しやすく、大量生産かつ非構造用途には低コストで製造可能です。複合材やチタンは、比強度や耐食性という点でさらに高性能ですが、高価格および複雑な工程処理が必要なため、航空宇宙や特定の産業分野での使用が主になります。

産業におけるアルミニウムの長所と短所

アルミニウムの利点

-

パフォーマンス:

- 軽量―輸送および設置コストを削減

- 高比強度―輸送機器、航空宇宙、フレームに最適

- 優れた耐食性―厚いコーティングを必要としない

- 高い熱伝導性および電気伝導性―熱交換器や送電線に最適

-

加工:

- 成形、押出、機械加工が容易―複雑な設計をサポート

- 多様な仕上げオプション―アノダイズ、粉体塗装、ペイント

-

ライフサイクル:

- 品質のほとんど損なうことなく100%リサイクル可能

- サステナビリティおよび循環型経済の目標を支援

アルミニウムの欠点

-

パフォーマンス:

- 鋼と比較して絶対的な強度と硬度が低い

- 柔らかさにより、摩擦の激しい環境での摩耗抵抗が制限される可能性がある

- 融点が低いため、高温環境での使用には不向き

-

加工:

- 接合には注意が必要(特殊な溶接またはファスナーが必要)

- 他の硬い金属と比較して、表面に傷やへこみができやすい

-

ライフサイクル:

- 原材料コストが軟鋼よりも高い

- 合金によっては、過酷な使用条件や高荷重用途に適さないものもある

用途に応じた選択:アルミニウムを選ぶべき状況

- アルミニウム: 軽量で腐食に強い構造物、熱交換器、正確な押出プロファイルに最適。特に次のような用途に適している アルミの利点 リサイクル性や成形性が重視されます。

- 鋼材: 最大の強度、超低初期コスト、高摩耗耐性を必要とする過酷なインフラや工具に最適です。

- プラスチック: 構造的な荷重が少ない用途において、低コスト・大量生産・複雑な形状に適しています。

- 複合材料: 極めて高い剛性重量比が必要で、コストがそれほど問題にならない用途(例:航空宇宙、高性能スポーツ機材)に使用してください。

- チタン: 高強度と耐腐食性の両方が極めて重要で、予算に余裕がある最も過酷な環境での用途に限定してください。

最適な材料とは、単に1ポンドあたりの最安値ではなく、重量、強度、耐腐食性、ライフサイクルコストといった用途に必要な要件に合致するものです。

認識する アルミニウムの長所と短所 密度、耐腐食性、加工性、リサイクル性など、すべての要素を比較検討できるため、次世代の産業用部品の選定に役立ちます。次回は、仕上げ、接合、検査の方法がアルミニウム部品の長寿命化にどのように寄与するかを詳しく見ていきます。

失敗 を 防ぐ 結合 と 検査 を 完了 する

耐久 する 仕上げ: アルミ 材 の 保護 と 装飾

産業用アルミ部品に投資する際には 容姿と性能の両方で 耐久性があるようにしたいのです アルミ は 腐り て しまう か アルミは天然の酸化物層を形成し 腐食から守りますが 現実の世界では より堅固な表面仕上げが必要になります 適切な仕上げは アルミの質を保ち,外観と機能も向上させます

| 完成タイプ | 腐食防止 | 外観 | 改修と保守 |

|---|---|---|---|

| アノジス | 優れた (厚い酸化層) | マットから半光り 限られた色域 | 微小 な 傷 が 明らか に なり ます.外 で は 時間が 経つ と 色 が 薄れ ます |

| 粉末コート | 非常によく (コーティングが完ぺきでない場合) | 広い色選択,高い光輝が可能です | チップには再塗装が必要.UVステイブルオプションが利用可能 |

| 変成皮膜(アロダイナイト/ケムフィルム) | 良好(薄い不動態皮膜) | くすんだ色合いまたは虹彩状、導電性を維持 | 適合性のあるケムフィルムでの補修、陽極酸化皮膜より耐久性は劣る |

| 機械仕上げ(研磨、ブラスト) | 最小限(バリア層なし) | 仕上げにより可変—鏡面仕上げまたはマット仕上げのいずれか | 耐久性を持たせるためには封孔処理またはさらなる仕上げが必要 |

アルミニウムのほとんどの産業用途において、陽極酸化処理は高い摩耗性および耐食性を求める場合に最適な方法であり、一方で粉体塗装はカラーバリエーションと紫外線安定性に優れています。アロダイナイトなどの変成皮膜は、電子機器のハウジングなどで導電性が必要な場合に選択されます。機械的な仕上げ—例えば研磨やブラスト—は、美観を目的として使用されるか、または追加のコーティング工程の前処理として用いられることが多いです。

溶接、ろう付け、接着剤による接合の選択

アルミニウムの接合は鋼のように簡単ではありません。その高い熱伝導性、酸化皮膜、そしてアルミニウムが持つ展延性により、溶接および接着は芸術性と科学的要素を兼ね備えた作業になります。では、どの接合方法があなたのプロジェクトに適しているでしょうか。

- 溶接(GTAW/TIG、GMAW/MIG): 強度が高く永久的な継手が得られ、構造用フレームや圧力容器に最適です。表面処理は非常に重要です:ステンレスブラシで酸化物を除去し、合金に合った溶加線を使用して、反りや気孔を防ぐための熱入力を管理してください。マグネシウムや亜鉛を多く含む合金(5xxx系、7xxx系)はクラックを防ぐため、特に注意が必要です。

- ブラジング(ろう付): 薄い部材や熱交換器に使用されます。比較的低温での作業のため歪みが少なくなりますが、継手の強度は溶接より低くなります。

- 接着剤による接合(「メタルtoメタルの接着剤」): 熱を加えずに異種素材や薄板を接合するのに最適です。最適な接着性を得るために、表面は清潔で軽く研磨されている必要があります。硬化時間や耐熱温度は接着剤の種類によって異なりますので、ご使用目的に応じてメーカーの仕様を必ず確認してください。

- ハイブリッド接合: 動的または安全性が重要なアセンブリにおいて追加の安全性を確保するために、機械的ファスナーと接着剤を併用します。

長所と短所:溶接 vs 接着

-

溶接

- 長所:高強度、外観がシームレス、永久的

- 短所:熟練した作業員が必要、熱による歪みのリスク、すべての合金に適しているわけではない

-

接着剤による接合(金属用接着剤)

- 長所:薄板や異種素材を接合可能、熱を避けられ、応力が分散される

- 短所:表面処理が重要、温度や化学薬品への耐性が限られている、硬化時間を要する

どちらの方法においても、アルミニウムが持つ展延性により、接合前に部品を形成したり曲げたりすることが可能で、設計の柔軟性を提供します。ただし、常に選択された工程が必要なアルミニウムの品質および使用条件に適合していることを確認してください。

点検およびメンテナンスチェックリスト

最も高品質な仕上げおよび溶接が施されたアルミニウム部品であっても、定期的な点検によりアルミニウムの品質を維持し、高価な故障を防ぐ必要があります。以下は、資産を最良の状態に保つための実用的なチェックリストです:

- 以下の点を点検する: フィリフォーム腐食 損傷したコーティング付近(特に衝撃や摩耗後に注意)

- 確認してください ガルバニック腐食 異種金属のファスナーまたは継手部分

- 溶接部を点検して 気孔、亀裂、またはアンダーカット 必要に応じて目視基準または非破壊検査を使用してください

- 探す 緩んだハードウェア または継手の完全性を損なう可能性のあるファスナーの確認

- 機械仕上げのある部分のレビューを行い、傷や保護コーティングの剥離がないか確認してください。

どのくらいの頻度で点検すべきか?屋外または海洋環境では、四半期ごまたは大きな気象イベントの後に点検を行ってください。屋内または低リスクの用途では、年次点検で十分な場合があります。問題に気づいた場合は、速やかに対処してください。必要に応じてコーティングを補修し、ファスナーの再トルク、溶接の修理を行ってください。このような積極的な対応により、アルミニウム製品の外観と性能を維持し、耐用年数を延ばし、投資収益を最大化することができます。

「一貫した仕上げ、接合、検査の実践こそが、あらゆる産業分野において信頼性が高く長寿命なアルミニウム部品の基盤です。」

これらの仕上げ、接合、検査に関する知識により、産業用途において使用されるアルミニウムの耐久性と品質を確保する準備がより整います。次回は、持続可能性およびライフサイクルの考慮が、どのようにしてプロジェクトの価値と環境への影響をさらに高めうるかについて探っていきます。

設計による持続可能性とライフサイクル

一次アルミニウムと再生アルミニウム:真のインパクトとは何ですか?

産業界でアルミニウムが使用される用途について考えるとき、なぜそれが持続可能性の覇者であるのか疑問に思ったことはありますか?その答えは、アルミニウムならではのライフサイクルにあります。多くの金属とは異なり、アルミニウムは繰り返し再利用してもその基本的な性質を失うことがありません。しかし、新品(一次)アルミニウムを作るのと古くなったアルミニウムを再利用するのでは、具体的にどのような違いがあるのでしょうか?

| アスペクト | 一次アルミニウム | 再生アルミニウム |

|---|---|---|

| エネルギー密度 | 非常に高い(基準エネルギーを100%使用) | 極めて低い(一次エネルギーの約5%のみ) |

| 排出ガス | 高CO 2および温室効果ガス排出量(業界排出量の90%以上) | ごくわずかな排出量。脱炭素化の大きな推進力 |

| 資源の使用 | ボーキサイト採掘を必要とし、水資源を多く消費 | 自然資源を節約し、水の使用量が少ない |

| 不純物耐性 | 高純度で、すべての用途に適合 | 不純物含有量が高い可能性がある。高度な選別・加工技術により用途が拡大中 |

| 典型的な用途 | すべての産業、特に純度が重要な分野において | 自動車、建設、包装、電子機器(技術の進化により用途範囲は拡大中) |

アルミニウムのリサイクルには一次生産の際に必要なエネルギーのわずか5%しか消費されず、コストと排出量の大幅な削減につながる。だからこそ アルミスクラップ価格 および スクラップアルミニウム価格 産業における持続可能性と収益性の両方にとって重要なシグナルとなるため、非常に注目されています。

循環型ライフサイクルを念頭に置いた設計:ループを閉じる

すべてのアルミニウム製品が再び再利用できるように設計されたとしたらどうでしょうか。それが循環型設計の目標です。しかし、それを妨げているのは何でしょうか。よくある例として、リサイクルを複雑にするコーティングやラベル、混合合金があります。たとえば、プラスチック製のラベルやフタがついた飲料缶は、リサイクル素材の価値を下げ、処理コストを増加させる可能性があります。 (出典) .

- リサイクルを容易にするため、純アルミニウムまたは互換性のある合金を選択してください。

- プラスチックのラベルやキャップなどのアルミニウム以外の部品は最小限に抑え、取り外しが容易になるようにしてください。

- リサイクルプロセスに効率よく対応できる、または除去可能なコーティングやインクを使用してください。

- 可能な限り、不純物含有量を高水準まで許容できる合金を指定することで、リサイクル素材の使用性を高めます。

レーザー誘起 breakdown 分光分析(LIBS)などの分別・処理技術の進歩により、より多様なスクラップを処理することが容易になり、再生アルミニウムの産業用途が拡大しています (出典) .

リサイクル含有率に関する表示の読み方:調達部門が知っておくべきこと

複雑に聞こえますか? 再生アルミニウムはすでにサプライチェーンの重要な一部であることを思い出してください。たとえば、アメリカでは平均的な飲料缶には約73%の再生素材が含まれています。ただし、すべての再生アルミニウムが同等というわけではありません。一部の用途ではより高い純度が必要とされ、他の用途では合金の混合比率が広くても問題ありません。

機械的要件が許容する場合は再生素材含有率を明記し、サプライヤーの文書においてそれがどのように検証されるかを定義してください。

- 稳定的 アルミニウム価格(1ポンドあたり) または アルミニウム価格(1lbあたり) 長期的なコスト計画において重要な、健全なスクラップ市場のサインです。

- 需給の変動 アルミニウムの1ポンドあたりの価格はいくらですか プロジェクト予算やリサイクルプログラムの経済性に影響を与える可能性があります。

- 製造スクラップをサプライチェーンに戻す「クローズドループ型スクラップ戦略」により、持続可能性と価値保持の両方が向上します。

持続可能な素材への需要が高まる中、調達部門とサステナビリティ部門は、仕様を循環型目標と一致させる強い動機を持っています。再生材の含有量を重視し、回収しやすい設計とし、スクラップ市場の動向を追跡することによって、アルミニウムが産業で持つ性能を損なうことなく、環境的および経済的なリターンを最大化できます。次回は、次回のプロジェクトに向けた明確な仕様の作成方法とアルミニウムの調達方法について説明します。

実践的な仕様と調達

コピーして使える仕様テンプレート

アルミニウム部品の明確で完璧な仕様書の書き方に悩んだことはありませんか。工業用アルミニウム押出材、板材、またはカスタム部品を調達する際にも、性能、品質、コスト管理の鍵は、最初に細部を正確に規定することです。あらゆる用途において、曖昧さを排除し、プロジェクトを成功に導く実践的な方法を以下に示します。

- 素材: 合金およびテンパーの指定例:「ASTM B209に準拠する6061-T6」

- テンパー(焼き戻し状態)の確認: 「サプライヤーは各ロットごとにテンパー認証を提供すること。」

- 許容範囲: 「寸法公差は図面による。特に明記されていない場合は、EN 755-9(押出材)またはEN 485-3(板材/プレート)に準拠する。」

- Finish: 「II種の無色陽極酸化皮膜、最小厚さ15μm、仕様書に準拠。」

- 試験: 「機械的性質はASTM E8に従って試験すること。表面仕上げは視覚基準による。」

- 証明書: 「各出荷時に、工場試験成績書(MTC)および適合証明書(CoC)が必要。」

- パッケージ: 「傷や湿気の侵入を防ぐための梱包が必要。必要に応じて保護フィルムや乾燥剤を使用すること。」

特定の用途に合わせて調整する必要があります。 アルミニウム用の適用 ? 必要に応じて、塩水噴霧試験(マリン用)、導電性(電気用)、色合わせ(建築用)に関する条項を追加してください。言葉を正確にすればするほど、高額な修正作業や遅延のリスクが軽減されます。

品質保証と文書管理:依頼すべき内容

ご注文品を受け取ったと想像してみてください。すべての要件を満たしているか、どのように確認すればよいでしょうか。そのためにしっかりとした文書と品質保証(QA)が必要になります。多くの アルミニウム合金製品 用途においては、アルミニウム素材のサプライヤーに以下の内容を依頼してください:

- 工場試験成績書(MTC): 合金、テンパー、化学組成を確認します。

- ファーストアーティクル検査(FAI)報告書: 初期サンプルの寸法、公差、仕上げを確認します。

- PPAP/APQPパッケージ: 自動車または重要な産業用合金用途の場合、量産または安全上重要な部品については、生産部品承認プロセス(PPAP)または先進的品質企画(APQP)ファイルの提出を求めます。

- 包装の検証: 輸送試験が文書化され、出荷中の損傷を防止できるようにします。

継続的な発注においては、工程変更および仕様変更管理について明確な基準を設定してください。サプライヤーに対してあらゆる工程または材料の変更を通知するよう求めるとともに、変更履歴を保存してトレーサビリティを確保してください。

調達オプションとサプライヤー比較

次の産業用アルミニウムプロジェクトに最適なパートナーを選ぶのは、大変な作業に感じられるかもしれません。グローバルな専業メーカー、地元の加工業者、オンラインマーケットプレイス、いずれの選択肢がありますが、以下に比較表を示しますので、ご検討ください:

| 供給者 | 能力 | 公差 | 認証 | リードタイム | 最適な選択 |

|---|---|---|---|---|---|

|

中国のShaoyi Metal Parts Supplier (中国) |

カスタム産業用アルミニウム押出、CNC加工、DFM/品質保証全面サポート、自動車分野の専門知識 | 高精度;2000DPPM以下の目標 | IATF 16949、ISO9001; 完全なPPAP/APQP | 迅速なプロトタイピング。量産へのスケーラビリティ | 自動車、EV、構造用、高付加価値アルミニウム押出部品 |

| 地域の加工業者 | 標準形状、切断、基本的な機械加工 | EN/ASTM規格に準拠した標準品 | ISO9001、地元の品質管理 | 在庫品は短納期、カスタム品は長期 | 小〜中量生産、地元サポート |

| オンラインマーケットプレイス | 広範な合金/製品ラインナップ、迅速な見積 | ベンダーによって異なる | サプライヤーに依存 | 既製品は迅速、カスタム品は対応が異なる | 試作、単発品、標準部品 |

に幅広く製品を展開しています 産業用合金応用 —特に自動車や精密アセンブリ分野において—邵毅メタル部品サプライヤーは、統合されたエンジニアリング、厳格な品質保証、実績ある経験を武器に際立っています。エンドツーエンドのサポートにより、あなたの アルミニウム用の適用 設計から量産までスムーズに進みます。カスタムが重要なプロジェクトにおいては、 アルミニウム押出部品 シャオイの専門知識を活用することでリスクを最小限に抑え、市場投入までの時間を短縮できます。

デューデリジェンス:プロジェクトを守るためのステップ

どのサプライヤーを選択する場合でも、デューデリジェンスはあなたの安全策です。以下は調達プロセスを順調に進めるためのチェックリストです:

- 機密性の高い設計情報を共有する前に、機密保持契約(NDA)に署名してください。

- 量産開始前に、ファーストアーティクル検査(FAI)サンプルの提出とレビューを依頼してください。

- 自動車業界または規制対象分野では、PPAP/APQP文書の提出を求めてください。

- サプライヤーの品質システムを遠隔または現地で監査してください。

- RFQの中で梱包、ラベル、出荷条件の要件を明確に定義してください。

- 各工程ごとに明確な受入/却下基準を設定してください。

このロードマップ(仕様定義、品質文書作成、サプライヤ比較、デューデリジェンス)に従うことで、次回の産業用アルミニウム調達プロジェクトが価値、信頼性、性能を実現します。次回は、具体的なステップと信頼できるリソースを紹介し、仕様定義から生産まで自信を持って進めるためのサポートをお伝えします。

具体的な結論と信頼できるリソース

輸送およびモビリティ分野における軽量化のポイント

現代の電車に乗ったり 省エネな車に乗ったりすると アルミニウム製の物 構造ビームから衝突吸収型プロファイルまで なぜ? 違う 理由は アルミの産業用 減重と精度が交渉できない場合 最も明るく輝きます 交通機関では 節約できる重量は 排出量も減り 燃料も節約され 電気自動車の走行距離も延長されます アルミの挤出は,特にエンジニアが複数の機能を軽量部品に組み合わせ,組み立てを簡素化し,衝突安全性を高め, アルミウムはどんな用途で使われますか? 移動性について

次 の ステップ: 仕様 から 生産 まで

準備ができています アルミ製の物 性能とコストを 向上させるものでしょうか? 概念から完成品への自信の向上に役立つように設計された ステップバイステップの行動計画です

- 作業サイクルと環境を定義する 部品の使用場所と使用方法を分析します 負荷,温度,露出,ライフサイクルを考慮してください

- 合金とテンパーを選択します : 適正 な 合金 族 と 耐久 性 を 適用 する 方法 に 合わせ,強度,形容性,腐食 耐性 を 均衡 さ せる.

- 正しい 製造 方法 を 選ぶ : 圧出,ロール,鋳造,または鍛造を決定する ジオメトリ,許容量,容量に基づいて.

- 仕上げと品質保証を指定する :耐久性と外観がご要件を満たすことを保証するための表面処理および検査基準を明確にします。

- 信頼して調達 複数のサプライヤーをベンチマークし、サンプル生産の依頼や認証の確認を行った上で、量産を開始してください。

-

避けるべき落とし穴:

- 温度仕様が不明確または不足している

- 公差が確認されていない、または検査データが不足している

- 他の金属との電気化学的適合性を考慮していない

- 複数の見積もりと比較せずに1つの見積もりに依存している

- 再生材や持続可能性に関する文書の確認を怠っている

アルミニウムの調達および設計における信頼できるリソース

次のプロジェクトを成功させるためには、実績のあるパートナーと専門的なアドバイスから始めましょう。以下は高品質な製品を調達・仕様化・検証するために役立つリソースのリストです アルミニウム押出部品 モビリティ分野をはじめとするさまざまな分野で:

- 中国のShaoyi Metal Parts Supplier 中国国内で主要な統合型高精度自動車金属部品ソリューションプロバイダーであり、要求の厳しい輸送機器および産業機器用途向けにカスタムアルミニウム押出部品を専門としています。

- 業界標準団体(ASTM、EN、ISO)-最新の材料および工程仕様について。

- 技術コンサルタントおよび設計エンジニア-合金選定、設計の最適化、品質保証計画に関するアプリケーション固有のアドバイスを提供。

- オンラインマーケットプレイスおよび地域の加工業者-試作または標準形状については、常に能力と文書内容を確認すること。

ファッションにおいて アルミニウムが使用される分野 と アルミニウムの用途 、答えは明確です:車両フレームから電子機器のハウジングまで、アルミニウムの多用途性は他を寄せ付けません。しかし、成果は綿密な計画と適切なサプライヤーとの連携に左右されます。複数の見積もりを比較し、能力と品質を検証するためにサンプル生産を必ず依頼してください-特に重要な用途においては アルミニウム製の物 輸送およびモビリティ分野において (出典) .

「仕様から量産へのプロセスは、専門知識を持つサプライヤー、正確な文書、業界におけるアルミニウム特有の強みを明確に理解している場合によりスムーズになります。」

この実行可能なロードマップに従い、信頼できるリソースを活用することで、次の設計を高効率かつ費用対効果の高いものに変える準備が整うでしょう アルミ製の物 ―産業プロジェクトのあらゆる段階で価値を提供します。

産業分野におけるアルミニウム使用に関するよくある質問

1. 産業分野でのアルミニウムの主な用途は何ですか?

アルミニウムは、輸送(自動車、列車、飛行機)、建設(窓枠、屋根)、電気(配線、ヒートシンク)、包装(缶、箔)、船舶(船体)などの分野で広く使用されています。軽量性、耐腐食性、リサイクル性といった特徴から、重量を減らし効率を高める素材として好まれています。

2. 多くの産業用途でアルミニウムが鋼に代わって選ばれる理由は何ですか?

アルミニウムは密度が低いため鋼鉄よりも好まれ、車両や構造物において軽量な部品を実現し、燃費効率の向上に寄与します。また、優れた耐食性を備えており、成形や押出加工が比較的容易で、多様な仕上げが可能という特徴もあります。鋼鉄の方が強度が高いものの、アルミニウムの高比強度と再利用性により、多くの産業用途に適しています。

3. アルミニウムはどのように製造され、工業製品に成形されるのですか?

アルミニウムはボーキサイト鉱石から生産され、鋳塊やインゴットに加工されます。その後、押出、圧延、鋳造、鍛造、CNCマシニングなどの方法により、産業用部品に変形加工されます。使用される工程は、目的とする形状、許容差、用途によって異なり、それぞれのプロセスが特定の産業ニーズに応じた利点を持っています。

4. 産業用アルミニウム部品の調達において考慮すべき点は何ですか?

アルミニウム部品を調達する際には、適切な合金およびテンパーを指定し、許容差を明確に定義し、適切な表面仕上げを選択し、工場検査証明書などの品質文書を要求することが重要です。邵毅メタルパーツサプライヤーなどのサプライヤーと協力することで、カスタム押出材へのアクセス、厳格な品質管理、自動車および産業用途におけるエンドツーエンドのサポートを確実に受けることができます。

5. 業界におけるサステナビリティ向上にアルミニウムはどのように寄与しますか?

アルミニウムは、品質が低下することなく繰り返しリサイクルできるため、非常にサステナブルです。アルミニウムのリサイクルは、一次生産に必要なエネルギーの約5%しか使用しないため、排出量と資源消費を大幅に削減できます。リサイクルを前提とした設計や、循環型プラクティスに取り組むサプライヤーを選定することで、アルミニウムの環境上の利点をさらに高めます。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——