アルミニウムの弾性係数:測定方法、レポートのまとめ方、鋼材との比較

設計におけるアルミニウムの弾性係数の意味

軽量フレームや振動に耐えるパネル、またはしなるが破損しないことが求められる部品を設計する際、設計計算にアルミニウムの弾性係数が常に現れることに気づくでしょう。しかし、この特性は実際には何を示しているのでしょうか。また、強度や密度といったより一般的な指標とはどう違うのでしょうか。

アルミニウムの弾性係数が本当に示していること

アルミニウムの弾性係数は、弾性限度内での材質の剛性を測定するものであり、ヤング率とも呼ばれます。簡単に言うと、永久変形が起こる前に、アルミニウム製部品が特定の荷重によりどれだけ伸びたり圧縮されたりするかを示しています。たわみ、振動、またはスプリングバックが最終的な強度以上に重要となる用途においては、これが極めて重要です。

- 剛性(弾性係数): 荷重下での部品のたわみや振動の度合いを規定します。アルミニウムの場合、弾性係数は通常68~69GPaで、鋼鉄よりも柔らかいですが、多くの工学用途に十分適しています。

- 強度: 材料が降伏または破断する前に耐えられる最大応力を示します。これは合金およびテンパーによって大きく異なります。

- 密度: 単位体積あたりの材料の質量に関係し、重量および慣性に影響を与えますが、剛性には直接関係しません。

強度と比較して、弾性係数はテンパーおよび熱処理に対して比較的鈍感です。したがって、合金やテンパーの選定は主に強度、加工性および耐食性を調整するものであり、E(弾性係数)を調整するものではありません。

ヤング率、せん断弾性係数、体積弾性率の概要

技術者は、アルミニウムなどの材料が異なる種類の荷重にどのように反応するかを記述するために、主に以下の3つの弾性定数を使用します:

- ヤング率(E): 弾性域内で引張または圧縮における剛性を測定します。アルミニウムの場合、E ≈ 68~69 GPa(約990~1000万 psi) [AZoM] 。これは時折、アルミニウムのヤング率と呼ばれます。

- 剛性率 (G): 材料が形状変化(せん断)にどれだけ抵抗するかを表します。アルミニウムの場合、G値は通常25~34 GPaです。

- 体積弾性率 (K): 一様な圧縮に対する抵抗を示します。つまり、材料の体積を圧縮しにくいかどうかを表します。アルミニウムの体積弾性率は62~106 GPaの範囲です。

ほとんどの等方性金属において、これらの定数はポアソン比(ν)によって関係しています。アルミニウムのポアソン比は約0.32~0.36です。ただし、押出材や圧延板などの加工製品では、多少の方向性による違いが現れることがあります。この点については後ほど詳しく説明します。

- E(ヤング率):引張/圧縮剛性

- G(剛性率):せん断剛性

- K(体積弾性率):体積弾性剛性

| MODULUS | 一般的な計算式 |

|---|---|

| ヤング率 (E) | ビームのたわみ、軸方向のばね定数 |

| せん断 (G) | シャフトやせん断パネルにおけるねじれ角 |

| 体積弾性 (K) | 体積圧縮(例:静水圧下での圧縮) |

設計において剛性が強度を上回る場合

難しく感じるでしょうか? 軽量なアルミニウムビームが荷重を支えている状況を想像してください。アルミニウムの剛性(E)が、その荷重下でのたわみ量を決定します。振動に敏感な設計(航空機のパネルや高精度フレームなど)では、剛性(E)が固有振動数やたわみを支配します。一方で、破損寸前までにしか強度は関係しません。

以下のように考えれば、これらの概念を明確に区別できます:

- 剛性 (E, G, K): たわみ、振動、スプリングバックを支配します。弾性挙動が重要なビーム、ばね、パネルの設計においては、剛性(E)を使用してください。

- 強度: 永久変形または破断が発生する前の最大荷重を制限します。

- 密度: 指定された形状において、重量、慣性、エネルギー吸収性能に影響を与えるが、剛性には影響を与えない。

次のセクションでは、はりのたわみに関するコピペ可能な公式、弾性係数の測定手順、剛性のレポートおよび比較のための実用例を紹介します。ここでは、アルミニウムの弾性係数が、強さや重量ではなく、弾性によるたわみや振動を予測するための基本的な特性値であることを覚えておいてください。

単位と換算をシンプルに

仕様書やシミュレーションツール間で切り替えたときに、「なぜこの数値は違って見えるのだろう?」と思ったことはありませんか?その多くは、アルミニウムの弾性係数などの弾性係数値が、異なる単位で表記されているためです。正確な計算、円滑な共同作業、および国際的なチーム間や規格間でのデータ共有において高価なエラーを避けるためには、 弾性係数の単位 正しい単位を使うことが非常に重要です。

実務でよく使われる弾性係数の単位

弾性係数は、アルミニウムであっても他の素材であっても、常に応力と同じ次元を持ちます。すなわち、単位面積あたりの力です。しかし、 弾性係数の単位 勤務先や適用する規格によって異なる場合があります。

| ユニット | シンボル | 相当 |

|---|---|---|

| パスカル | Pa | 1 N/m 2 |

| メガパスカル | Mpa | 1 × 10 6Pa |

| ギガパスカル | 平均 | 1 × 10 9Pa |

| ポンド毎平方インチ | psi | 1 lbf/in 2 |

| キロポンド毎平方インチ | キシ | 1,000 psi |

例えば、アルミニウムの弾性係数は、出典によっては通常69 GPaまたは10,000 ksiと表記されます [AmesWeb] 。どちらも同じ意味であり、単位が異なるだけです 弾性係数の単位 .

すぐに使える換算値(コピー&ペースト可)

素早く単位間の換算を行いたいですか?以下は電卓やスプレッドシートで使える数式です:

| 変換 | 公式 |

|---|---|

| GPa から Pa | E_Pa = E_GPa × 1e9 |

| MPa から Pa | E_Pa = E_MPa × 1e6 |

| Pa から MPa | E_MPa = E_Pa / 1e6 |

| Pa から GPa | E_GPa = E_Pa / 1e9 |

| Pa から psi | E_psi = E_Pa / 6894.757 |

| psi から Pa | E_Pa = E_psi × 6894.757 |

| psi から ksi への変換 | E_ksi = E_psi / 1000 |

| ksi から psi への変換 | E_psi = E_ksi × 1000 |

寸法に関する注意: 1 Pa = 1 N/m 2応力と係数は常に同じ単位で表されます。したがって、力の単位がニュートンで、面積の単位が平方メートルの場合、係数の単位はパスカルになります。

顧客または主要なシミュレーション・検証ツールで使用されている単位系を選択して、エラーを最小限に抑えてください。スプレッドシート内でE(弾性係数)を管理するセルは1つだけにし、そのセルをもとに他の単位表示をすべて計算してください。

GPa と psi のどちらを使うべきか

どの弾性係数の単位を使えばよいかは、用途や対象読者によって異なります:

- GPa または MPa: 構造、自動車、国際的なエンジニアリングチームで一般的です。ほとんどの科学文献やシミュレーションツールは、これらのSI単位をデフォルトとしています。

- psi または ksi: 北米の金型、航空宇宙、および旧仕様書には依然として使用されています。

弾性係数におけるこれらの単位の切り替えは上記の式で簡単にできますが、常に使用している参考資料やツールがどの単位を想定しているかを再確認してください。単位の記載ミスは設計プロセスの後半になるまで見逃される可能性があり、誤りに気づきにくくなります。

- 計算および報告書では常に明確に単位を記載してください

- スプレッドシートに変換確認用のセルを設ける

- すべての試験報告書および図面に単位系を記録する

- 同じ計算ブロック内で複数の単位を混在させないでください

これらの単位の慣例と変換方法を習得することで、協働作業を効率的に行い、使用している基準がどの規格であってもアルミニウムの弾性係数の数値を正確に保つことができます。次に、合金と熱処理状態が報告された数値に与える影響について見ていき、最大限の明確性を得るためにそれらをどのように文書化すべきかを説明します。

合金と熱処理がアルミニウムの弾性係数に与える影響

合金と熱処理が剛性に与える影響

別のアルミニウム合金や熱処理状態を選択することで、部品の剛性が劇的に変化するのではないかと考えたことはありますか。答えは—通常、ほとんど変わらない—です。強度や成形性は合金系および熱処理によって大きく変化するものの、 アルミニウムの弾性係数 (具体的にはヤング率)は、合金種や熱処理に関係なく驚くほど安定しています。

たとえば、6061アルミニウムの弾性係数は、6061-T4であっても6061-T6であっても約1,000万psi(約69GPa)です。これは、ほとんどの工学計算において、特定の合金のすべての熱処理状態に対して同じ弾性係数値を使用できるということを意味します。ただし、ごくわずかな変化に非常に高い感度を必要とする用途や、非常に特殊な製品形状を扱っている場合にはこの限りではありません。この傾向は、押出材および鋳造材の他の一般的な合金においても同様です。

合金別の弾性係数データの整理

具体例として、主要なアルミニウム合金系の典型的な弾性係数値をまとめた表を以下に示します。ご覧のように、 アルミニウム6061のヤング率 (および類似の圧延材)は、アルミニウム一般の弾性係数と非常に近い値を示しており、鋳造合金もほんのわずかな違いしかありません。すべての数値は常温におけるもので、出典は エンジニアリングツールボックス .

| 合金シリーズ | 怒りの気質 | 製品形態 | 典型的なヤング率(E、10 6psi) | 横弾性係数(G、10 6psi) | 異方性に関する備考 |

|---|---|---|---|---|---|

| 1xxx系(例:1100) | O、H12 | シート、プレート | 10.0 | 3.75 | 最小限;ほぼ等方性 |

| 5xxx(例:5052) | O、H32 | シート、プレート | 10.2 | 3.80 | 低〜中程度。圧延シートに若干のテクスチャ |

| 6xxx(6061) | T4、T6 | 押出材、プレート | 10.0 | 3.80 | 押出材では中程度。プレートではほぼ等方性 |

| 7xxx(7075) | T6 | プレート、押出材 | 10.4 | 3.90 | 低; 引張強度が高く、類似の弾性係数 |

| 鋳造 (A356, 356) | T6, T7 | 鋳造品 | 10.3 | 3.85 | 不規則な結晶粒配向、方向性が小さい |

参考までに、 アルミニウム6061の弾性係数 は 10.0 × 10 6psi (≈69 GPa) であり、 6061-T6アルミニウムの弾性係数 は基本的に同一です。ご確認いただけるように、 6061の弾性係数 温度によって物性が変化しないため、アプリケーションが極めて高感度でない限り、T4およびT6において同じ値を使用しても問題ありません。

押出材および板材の方向性が重要な場合

シンプルに思えますか? 多くのケースではその通りです。ただし、加工の多い押出材や圧延板材を扱う際には、多少の方向性が弾性係数に現れることがあります。つまり、縦方向(L)の剛性が横方向(LT)や短手方向(ST)とわずかに異なる可能性があります。この影響は通常小さく(数%程度)ですが、重要な用途やシミュレーション(CAE)や試験報告書のための数値を記載する際には留意する価値があります。

- 強度は合金および熱処理状態によって大きく変化しますが、弾性係数の変化は小さく、通常は材質や製品形状による違いがグレード間で2~5%程度です。

- 方向性は押出材および圧延材で最も顕著であり、鋳物はほぼ等方的です。

- 数値の出典は常に正確なソース(データシート、ハンドブック、または試験成績書)で明記し、常温以外の場合は温度を明記してください。

- 6061-T6の場合、6061 t6アルミニウムの弾性係数は室温で10.0 × 10 6psi(69 GPa)です。

図面やCAE入力データに弾性係数(E)の数値を記載する際は、合金種、調質、製品形状、方向(L、LT、ST)を必ず明記して、曖昧さを排除し、工学的な正確さを確保してください。

次に、信頼性の高いデータを明確かつ一貫して提示するために、実験準備から報告までのワークフローとテンプレートについて説明します。

アルミニウム弾性係数の測定および報告方法

弾性係数の信頼できる数値が必要な場合(シミュレーション、品質管理、または適合性確認のためなど)に、どのようにしてその数値の信頼性を確保すればよいでしょうか? 試料の準備から不確かさの報告まで、一連のプロセスを分解して説明することで、厳密な検証に耐えうる結果を一貫して提供できるようになります。

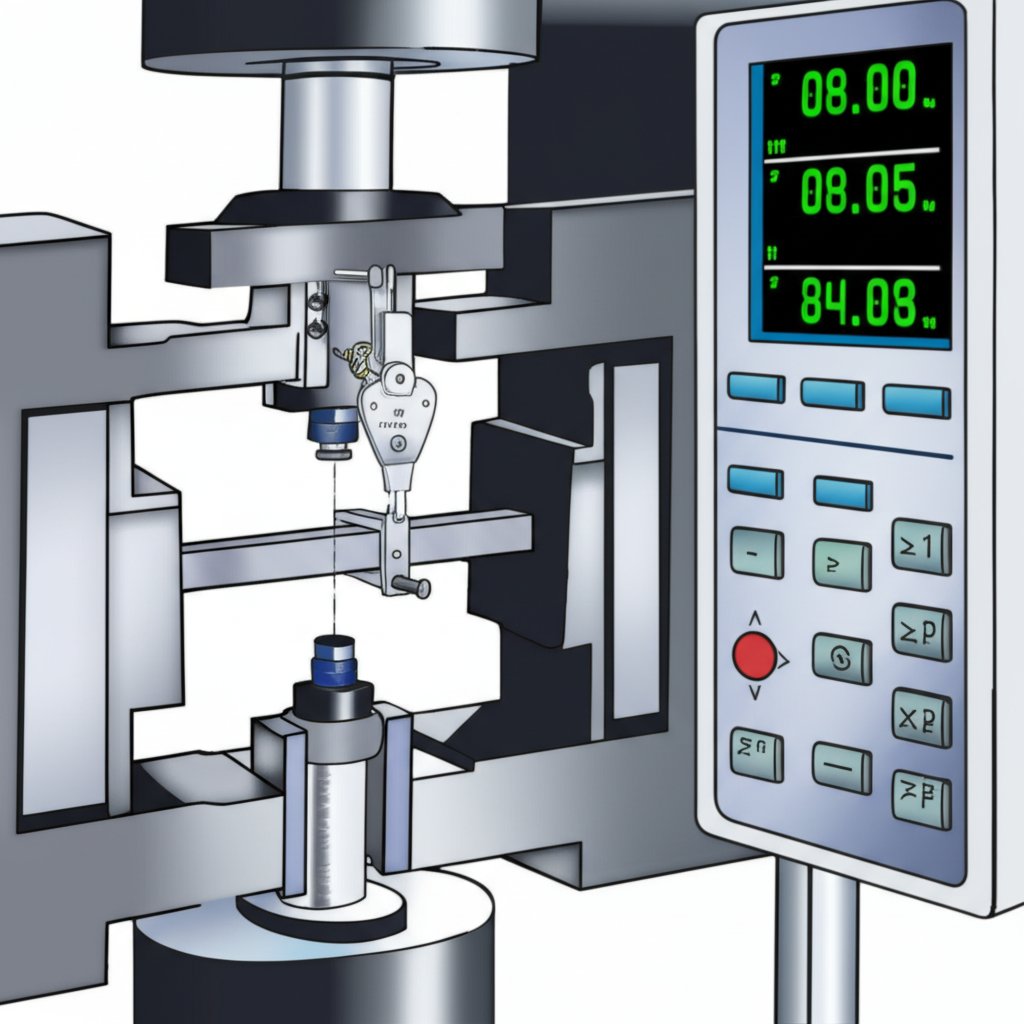

標準試験方法の概要

アルミニウムの弾性係数(E)を測定する方法として最も広く受け入れられているのは、ASTM E111、EN 10002-1、またはISO 6892などの規格に従う一軸引張試験です。これらの規格は完全な応力-ひずみ曲線に焦点を当てていますが、弾性係数の正確な測定には、初期の線形弾性領域に特に注意を払う必要があります。アルミニウムの剛性係数(せん断弾性係数、G)については、以下に記述するように、ねじり試験または動的測定法が用いられます。

引張弾性係数の測定手順

複雑に感じるでしょうか?それでは、試験を行う準備が整った状態のラボを想像してみましょう。以下に、精度と再現性を重視して最適化された、実用的かつ段階的なアプローチを示します:

- 標準化された試験片の準備: 標準的な形状(例:ドッグボーン形状)に機械加工を行い、滑らかで平行なゲージ部を持ち、均一な応力分布を確保するために高品質な表面仕上げを行います。

- エクステンソメーターの取り付けまたはひずみ測定方法の選定: 最高精度を得るために、測定部の両側に取り付けられた較正済み高分解能平均化伸び計(EN ISO 9513で規定される0.5級以上)を使用してください。あるいは、両側に精密なひずみゲージを取り付け、その平均値を使用することもできます。測定標点距離および較正状況を記録してください。

- クロスヘッドまたはひずみ速度を設定: 選択した規格(例:EN 10002-1またはASTM E111)で規定された速度に従い、通常は動的効果を最小限に抑え、弾性範囲でのデータ点数を最大にするために十分低い速度を選定してください。

- 初期の線形領域での荷重-ひずみデータを記録: 弾性範囲を超えて前荷重をかけないようにしつつ、0.2%ひずみまで高周波数データ(推奨値:50Hz以上)を取得し、弾性部分を十分な分解能で捉えてください。

- 直線を線形部分に適合させる: 最小二乗法回帰または承認済みの弾性係数公式を使用して、弾性域内で応力-ひずみ曲線の勾配(E)を算出してください。適合に使用したひずみ範囲を明確に記録してください。

- 環境条件を記録: 弾性係数は温度によって多少変化する可能性があるため、試験時の温度および湿度を記録してください。標準的な報告は室温(20~25°C)で行います。

- 不確かさの計算および報告: 不確かさの発生要因を評価してください―測定器の精度、試料のアラインメント、ひずみ測定、再現性。これらの要因を(一般的には二乗和平方根法で)統合し、測定ガイドラインで推奨されるように95%信頼区間まで拡張します(U = 2 × 標準偏差) [NPL レポート] .

アルミニウムの剛性係数に対する代替測定法

- 超音波パルスエコー法: 縦波および横波の音速を測定して弾性係数(E)および剛性係数(G)を算出します。使用周波数および測定方法の詳細を報告してください。この方法は再現性が高く、純アルミニウムの場合、誤差は通常3%以下です。

- インパルス励起法(動的弾性係数測定法): 試料の振動周波数を利用して弾性係数を動的に測定します―共振周波数および計算方法を報告します。

- ねじり振子法: アルミニウムの剛性率については、試料線を吊るして振動周期を測定し、専用の数式を用いてGを算出します。質量、長さ、半径を正確に記録してください [クマヴァットら] .

報告テンプレートと不確かさチェックリスト

顧客またはシミュレーションチームに結果を報告しているつもりで記載してください。構造化された表を使用して、明確性とトレーサビリティを確保してください:

| サンプルID | 合金/状態 | 製品形状および方向 | 寸法 | 試験方法/規格 | ひずみ測定 | レート | 温度 | 生データファイル | 計算されたE(単位) |

|---|---|---|---|---|---|---|---|---|---|

| AL-01 | 6061-T6 | 押出、L | 100 × 12 × 3 mm | ASTM E111 | 伸び計(エクステンソメーター)、25 mm | 0.5 mm/分 | 22°C | AL01_raw.csv | 69.2 GPa |

アルミニウムの剛性係数に関しては、ねじり試験または動的試験方法、試料の幾何学的形状、測定された周波数または周期についての詳細を記載してください。常に使用した弾性係数の計算方法またはフィッティング手順を明確に記載し、関連する規格またはソフトウェアアルゴリズムを参照してください。

ヒント:すべての繰り返し試験において同じひずみ範囲とフィッティング手順を使用し、報告書内で弾性係数の計算式または分析方法を明確に記載してください。これにより、得られた結果が比較可能かつ追跡可能になります。

測定器に関する数値的な不確かさ(例えば、伸び計のバイアス誤差が1%、ロードセルの精度が0.5%など)がある場合は、それらを不確かさの予算に含めてください。そうでない場合は、測定器、アラインメント、材料のばらつきを不確かさの要因として一覧にし、確立されたガイドラインに従ってそれぞれの寄与度を推定してください。

このワークフローに従うことで、信頼性があり再現性のあるアルミニウムの縦弾性係数(アルミニウムの剛性係数を含む)の測定結果を得ることができ、設計や適合性評価にすぐに使用できます。次のセクションでは、これらの値を現実的なエンジニアリングにおける剛性およびたわみの計算にどのように適用するかを見ていきます。

剛性およびたわみの計算方法

軽量トラス、マシンフレーム、または高精度の治具を設計する際、アルミニウムの弾性係数、特に アルミニウムの弾性係数 は、ほぼすべての剛性計算に現れることに気づくでしょう。複雑そうに聞こえますか?まったくそんなことはありません。いくつかの重要な公式を知っていれば、数十もの方程式を暗記することなく、簡単にたわみ、ばね定数、成形時のスプリングバックさえも迅速に見積もることができます。

ビームたわみの簡易公式

荷重がかかっているアルミニウムビームを評価していると想像してください。その曲がり具合(たわみ)は、印加された力、長さ、断面積、そして何よりも重要なことに e 屈性アルミニウム (ヤング率)。以下は、標準表記を使用した、最も一般的なシナリオにおけるコピー&ペースト可能な公式です:

-

片持ち梁先端荷重:

delta = F * L^3 / (3 * E * I) -

単純支持、等分布荷重:

delta_max = 5 * w * L^4 / (384 * E * I) -

単純支持、中央集中荷重:

delta = F * L^3 / (48 * E * I)

ただし:

- F = 作用力(N または lbf)

- w について = 単位長さあたりの等分布荷重(N/m または lbf/in)

- L = スパン長さ(m または in)

- E = アルミニウムのヤング率 (Pa、GPa、または psi)

- わかった = 断面二次モーメント (m 4屋外での現場試験 4)

はりのたわみ計算の詳細については、次のリファレンスを参照してください SkyCiv .

剛性およびコンプライアンス法

アルミニウム構造の「反発」具合を知りたいですか? 剛性 (k) は、与えられたたわみに必要な力を示します。以下に、はりやアセンブリの剛性を計算する方法を示します:

-

一般的なはりの剛性:

k_beam = F / delta -

片持ちはり(先端荷重):

k = 3 * E * I / L^3 -

直列ばね:

1 / k_total = sum(1 / k_i) -

並列ばね:

k_total = sum(k_i)

ねじりや回転の場合、次の値が必要になります: アルミニウムの剛性率 しばしば アルミニウムの剛性率 またはG):

-

ねじり角:

theta = T * L / (J * G)

ただし:

- T =印加トルク(Nmまたはin-lbf)

- L =長さ(mまたはin)

- J =極断面二次モーメント(m 4屋外での現場試験 4)

- G = アルミニウムの剛性率 (Pa、GPa、または psi)

薄板またはシェルの場合、古典的な板理論からの関係式を使用し、常に従っている特定の方法または規格を明記してください。

注意:力、長さ、および剛性率の単位が一貫しているか常に確認してください。メートル法とインペリアルを混在させると重大な誤りを生じます。また、応力が材料の線形弾性範囲内にあることを確認してください。 ユングのモジュールアルミ または アルミニウムの剛性率 適用する値

形成するための Springback 意識

アルミシートや挤出材を形作る際,スプリングバックは,折りたたみ後に部品が反発する程度は,モジュールと出力強度の両方に依存します. 高い e 屈性アルミニウム 降降のストレンは 回復率を高めます スプリングバックを推定したりモデル化したりするには

- プロセス特有のスプリングバック式やシミュレーションツールを使用する

- 測定した値を入力 アルミニウムの弾性係数 精度を最大にするため,同じバッチからストレスを出力

- 微小な変数を増幅できるため,幾何学的因子と曲半径を考慮する

複雑な形状や 重要な許容量については 物理測定でモデルを検証してください

これらの実用的な式をマスターすることで アルミ構造物における硬さ,曲率,およびスプリングバックを 確信を持って予測できます 梁,フレーム,または形状の部品を 設計しているかどうかです 次のセクションでは,製造方向と加工が,特に挤出物やローリング製品において,微妙だが重要なモジュール変化をもたらす方法について調べます.

アルミ 硬さ に は 方向 が 重要 な の は なぜ です か

なぜ造アルミニウムのアニゾトロピーが現れるのか

アルミの外押しを曲がり 紙を巻きると 片側が他の方より硬くなるのを 気づきましたか? 想像力じゃない 典型的な兆候だ アニゾトロピー 方向性,つまり,方向性 アルミウム弾性モジュール 測定方向によって異なります. しかし,この効果の原因は何でしょうか?

- ローリングまたは挤出による結晶構造: 熱間または冷間加工中、アルミニウム中の結晶粒は好ましい配向に整列し、ヤング率などの物性に若干の異方性を生じるテクスチャが形成されます。

- 長大な結晶粒: 機械的加工により結晶粒が引き延ばされ、特に圧延品などで方向性が強化されます。

- 残留応力: 成形時に封入された応力が局所的な剛性を微妙に変化させる可能性があります。

- 加工硬化のパターン: 不均等な変形により、同一部品内に異なる剛性を持つ領域が形成されることがあります。

に従って 金属の異方性に関する研究 真の等方性は実用上めったに見られません。圧延または押出されたアルミニウムの多くは、ヤング率の数値に数%程度の差しかなくても、少なくともある程度の方向性を示します。

EおよびGの方向を指定すること

では、どのようにして計算および文書の正確さを保っていますか。ポイントは、ヤング率(E)とせん断係数(G)の両方において、常に測定方向を明記することです。以下に標準的な表記方法をご案内します:

- L(縦方向): 主な加工または圧延方向に沿う方向

- LT(長横方向): L方向に垂直で、シートまたは押出材の面内方向

- ST(短横方向): 板厚方向または半径方向

押出材および管材の場合には、軸方向、半径方向、円周方向といった表記も使われます。これらの方向は、図面や試験報告書に必ず記載してください。特にCAE(コンピュータ支援工学) decks 用のシミュレーションにおいては アルミニウムのポアソン比 および係数は方向ごとにペアにして記載する必要があります。

| 製品形態 | 指定する際の主な方向 |

|---|---|

| 板/シート | L(ローリング方向)、LT(横方向)、ST(板厚方向) |

| 押出成形 | 軸方向(長さ方向)、径方向、周方向 |

| チューブ | 軸方向、周方向(円周方向) |

なぜこれが重要なのか?CAEでアルミニウム製シャシーのシミュレーションを行うことを想像してみてください。平均化された弾性係数と アルミニウムのポアソン比 をすべての方向に対して使用した場合、振動や座屈に影響を与える、微妙ながらも場合によっては重大な剛性のばらつきを見逃す可能性があります。高度に加工された押出材では、方向性が2~3%を超える場合は直交異方性材料モデルを使用してください。

押出材およびシート材の設計におけるヒント

どの効果が最も重要か心配ですか? 実際の使用において、押出プロファイルの剛性変動を引き起こす主な要因は次のとおりです:

- 肉厚のばらつき: 厚さのわずかな変化は、弾性係数の差よりも剛性に大きな影響を与える。

- コーナーの曲率半径と形状: 鋭いコーナーや形状が一貫していないと、弾性係数の異方性よりも断面性能(I、J)が低下する可能性がある。

- 正確な文書化: 弾性係数および ポアソン比 アルミニウム6061 仕様書には常に方向を明記する。特に重要な構造部品や解析チームとデータを共有する場合には重要である。

ほとんどのアルミニウム合金(6061を含む)において、加工による弾性係数の変動はわずかである。ただし、高度に組織化された製品や冷間加工が施された製品を扱う場合は、方向ごとの弾性係数を確認し、 ポアソン比 アルミニウム6061 試験データまたは信頼できるデータシートから取得する。

剛性が重要な場合は、主な荷重経路に沿って弾性係数を測定し、その方向を文書化する。これは高性能押出材や振動、座屈、スプリングバックのシミュレーションモデルを検証する際に特に重要である。

異方性を理解し、文書化することによって、アルミニウム設計が堅牢であり、かつ計算において正確に表現されることを確保できます。次に、アルミニウムの弾性係数(ヤング率)が鋼材や他の金属と比較してどのようになるか、そして軽量構造設計においては重量あたりの剛性が真の差別化要素であることが多い理由を見ていくことになります。

アルミニウムの弾性係数を鋼材などと比較

重量あたりの剛性におけるアルミニウム対鋼材

軽量構造においてアルミニウムと鋼材の利点と欠点を比較する際、耐力やコストだけに注目したくなるかもしれませんが、もし設計が剛性重視で行われている場合(梁、フレーム、振動に敏感な部品などを想定)、 アルミニウムの弾性係数 (具体的にはヤング率)および断面二次半径 アルミニウムの密度 が真の鍵となります。なぜなら、剛性と重量の比率が、部品が曲がるか、振動するか、荷重下で安定したままでいられるかを決定づけることが多いからです。

| 材質 | 典型的なヤング率(E) | 密度 (kg/m 3) | 剛性/重量比の備考 | 共通用途 |

|---|---|---|---|---|

| アルミニウム合金 | 〜69 GPa | ~2700 | 鋼に比べて弾性係数は低いが、アルミニウムの低密度により、軽量で高剛性を実現。航空宇宙や輸送分野に最適 | 航空機構造材、自動車フレーム、軽量パネル |

| 低炭素鋼 | ~210 GPa | ~7850 | 高弾性係数、高密度のため、同じ剛性を得るには重い構造が必要 | 建築フレーム、橋梁、機械装置 |

| 高強度鋼 | ~210 GPa | ~7850 | 低炭素鋼と同等の弾性係数を持つが、高強度のため断面を薄くできる | 自動車の安全部品、クレーン、圧力容器 |

| マグネシウム合金 | ~45 GPa | ~1740 | アルミニウムよりも剛性および密度が低く、超軽量で低荷重の部品に最適 | 自動車用ホイール、電子機器ハウジング |

| チタン合金 | ~110 GPa | ~4500 | アルミニウムよりもヤング率(E)が高く、中程度の密度。剛性と耐食性の両方が重要な用途に使用される | 航空宇宙用ファスナー、医療用インプラント |

鋼のヤング率がアルミニウムの約3倍であるのに対し、 アルミニウムの密度 その値は鋼の約3分の1しかない。これは、同じ重量に対してアルミニウム部材はより深くまたは広く設計することができ、ヤング率の低さを補うことで、剛性対質量比が同等、あるいはそれ以上に向上することを意味する。

置換に関する神話と現実

簡単そうに聞こえますか? 実際には、鋼をアルミニウムに(またはその逆)交換することは、単に新しい弾性係数の数値を入力するだけでは済みません。注意すべき点は以下の通りです:

- 単位質量あたりの剛性は形状に依存します: 断面を最適化して(高さや幅を大きくすることによって)アルミニウムは鋼部品と同等、あるいはそれ以上の剛性を同じ重量で実現できる場合があります。

- 強度と弾性係数は交換可能ではありません: The 鋼の弾性係数 (約210GPa)ははるかに高いですが、設計が強度ではなくたわみによって制限される場合、アルミニウムも同様に実用的な場合があります。

- コスト、接合、厚さの制限: 同じ剛性を得るためにアルミニウムでは厚い断面が必要になる可能性があり、これは接合方法、ファスナーの選定、利用可能なスペースに影響を与える可能性があります。

- 疲労と振動: アルミニウムの弾性係数と密度は低いため、構造物が振動しやすく、疲労強度が低下する可能性があるため、動荷重については慎重に検討する必要があります。

それでも、慎重な設計により、アルミニウムの低い密度と優れた耐食性により、航空宇宙、自動車、携帯機器において、特に軽量化が直接的に性能や効率に繋がる分野で、アルミニウムが選ばれることが多いです。

材料同士を比較する方法

アルミニウム、鋼、その他の構造金属をどのように同条件で比較すればよいでしょうか? 誤った選定によるコスト増を避けるために、以下の実用的なヒントをご活用ください:

- 質量で正規化する: E/ρ(弾性係数÷密度)を比較して、重量あたりの剛性を評価します。

- 単位を統一する: 弾性係数と密度を同じ単位(例:GPaとkg/m 3).

- 同一の境界条件を使用する: 同じ荷重条件および支持条件でのたわみや固有振動数を比較します。

- 接合と板厚を考慮する: より厚いアルミニウム断面には、異なるファスナーまたは溶接プロセスが必要な場合があります。

- 前提条件を文書化してください: 弾性係数と密度の両方について、合金種、テンパー、製品形状、方向を記録して報告またはシミュレーションを行ってください。

鋼材のE値を直接アルミニウムモデルにインポートしてはいけません。材料を変更する際は、断面特性と剛性を再計算し、新しい材料が強度およびたわみ基準の両方を満たすことを確認してください。

このバランスの取れたフレームワークに従うことで、一般的な置き換え時の落とし穴を避け、安全や性能を犠牲にすることなく、アルミニウムの重量あたり剛性の利点を最大限に引き出すことができます。次に、弾性係数データの信頼性を確認し、信頼できる設計仕様のために出所を文書化する方法を紹介します。

アルミニウムの弾性係数データを信頼し、文書化する方法

新しい設計でアルミニウムの弾性係数を指定する際、正しい数値を使っていることをどのように確認しますか?チームメンバーが異なるデータシートやウェブサイトから数値を取得してきた場合の混乱を想像してみてください。弾性係数の小さな差異が、シミュレーションや適合性評価において大きな問題を引き起こす場合もあります。そのため、正しい数値を使用することと同様に、出典元を確認し、それを明確に文書化することも重要なのです。

弾性係数データの検証方法

複雑に聞こえますか?でも体系的なアプローチを用いれば難しくはありません。図面、CAEソフトウェア、または報告書に弾性係数の数値を入力する前に、以下の簡単なチェックリストを実施して、データの正確さと関連性を確認してください:

- 合金: 使用している合金に正確な数値ですか(例:6061、7075)?

- テンパー: データはT4、T6、O、または他の焼き戻し状態を明記していますか?

- 製品形式: その数値は板材、プレート、押出材、鋳造品のいずれかを対象としていますか?

- 方向: 弾性係数は正しい軸方向(L、LT、ST)で測定されていますか?

- 温度: 数値は常温での測定値ですか、あるいは他の温度条件が指定されていますか?

- テスト方法: ソースは、弾性係数がどのように測定されたか(引張、動的、超音波)を示していますか?

- ひずみ測定: ひずみ測定方法(エクステンソメータ、ゲージ)が記録されていますか?

- 単位系: 弾性係数の単位は明確にラベル付けられていますか(GPa、psiなど)?

これらの詳細のいずれかが欠けていると、特にチーム間やプロジェクト間でデータを共有する際、誤った適用やエラーを引き起こす可能性があります。

参考文献

6061-T6のようなアルミニウム合金の信頼できる弾性係数値はどこで見つかりますか?世界中のエンジニアが使用する信頼できるリソースを以下にまとめました:

- MatWeb:包括的な材料特性データベースー検索して matweb aluminium 6061 t6 または aluminum 6061 t6 matweb 詳細なデータシートを見つけるために。

- ASMハンドブック(ASM/MatWeb):合金およびテンパーに関する信頼性の高いデータ。例えば、 al 6061 t6 matweb 弾性係数、密度などの数値が含まれる。

- AZoM:一般的な工学用合金の技術概要および物性表。

- Engineering Toolbox:弾性係数、密度、換算係数の早見表。

- AHSS Insights:自動車用および高級合金における剛性および性能の比較的情報。

- Sonelastic:動的弾性係数測定方法およびベストプラクティス。

どの情報源から数値を取得する場合でも、常にデータシートの最新版および更新日を確認すること。例えば、 matweb アルミニウム データベースは頻繁に更新され、CAEや仕様書に広く利用されていますが、常に使用している合金、テンパー、および製品形状と数値が一致するか確認してください。

仕様書のチェックリスト

チーム内で情報を共有しておきたいですか?この簡単な表を使用して、弾性係数のソースデータを記録・共有することで、誰もが数値を追跡したり、必要に応じて更新したりできるようになります。

| ソース | 材料の範囲 | 方法/備考 | 最終アクセス日 |

|---|---|---|---|

| MatWeb | 6061-T6 押出材 | 引張弾性係数 測定方法 | 2025-09-03 |

| ASM/MatWeb | 6061-T91 板材 | 引張り/圧縮の平均物理特性 | 2025-09-03 |

| AZoM | 一般的な6xxxシリーズ | 技術概要、弾性係数の範囲 | 2025-09-03 |

- 常にフルURL、材料の範囲、および測定または計算方法に関する注意事項を含めて記載してください。

- 複数の情報源で弾性係数の値が矛盾する場合は、査読付き出版物または主要データシートを優先します。依然として疑問が残る場合は、独自の試験を実施するか、専門の試験機関に相談してください。

- データが標準またはデータシートの更新後に最新であることを確認できるよう、アクセス日付を記録しておいてください。

すべての検証済み弾性係数を中央集中的な材料ライブラリに保存し、CAEモデルや図面に影響を与える変更はバージョン管理してください。これにより、設計プロセスのすべての段階でチーム全体が連携し、監査対応が可能になります。

この信頼性と文書化のワークフローに従うことで、仕様書、シミュレーション、および報告書に記載されているすべてのアルミニウムのヤング率の数値が正確かつトレーサブルであることを保証できます。次のプロジェクトに向け、アルミニウムの調達を始めますか?次のセクションでは、主要サプライヤーと連携し、製造および見積依頼(RFQ)におけるヤング率(E値)を明確にする方法について説明します。

ヤング率の知識から調達および実行へ

アルミニウムの弾性係数を確実に把握し、理論から製造へと進める準備が整ったとき、次に何をすべきでしょうか?押し出しプロファイルの調達、新シャシーの仕様策定、またはシミュレーション結果の検証のいずれにおいても、適切なパートナーと明確な アルミニウムの仕様 を定めることは極めて重要です。エンジニアリングの意図と実際の実行の間にあるギャップを埋めるための方法を以下に示します。

アルミニウムの剛性要件における主要リソースおよびパートナー

軽量で高剛性のアルミニウム部品を自動車または産業用途に提供する必要があると想像してください。信頼できるサポートを得るにはどこに頼るべきでしょうか?以下に、信頼できるサプライヤーから始まる主要なパートナータイプのランキングリストをご紹介します。このサプライヤーは、実用上、アルミニウムの弾性係数データを活用するお手伝いをします。

- 中国のShaoyi Metal Parts Supplier – 最上位の統合型高精度自動車用金属部品ソリューションプロバイダーとして、Shaoyiはアルミニウム押出部品の提供だけでなく、深いエンジニアリングサポートも提供しています。同社のチームは、実際の押出プロファイルにおけるアルミニウムの弾性係数の解釈、断面特性の検証、CAEの仮定と製造現場の現実との整合性の確保を支援します。高度な品質管理と多様な合金に関する専門知識により、あなたの アルミニウム特性 が仕様から完成部品に至るまで一貫して保たれるよう保証します。

- マテリアルズデータライブラリ(ASM/MatWeb) – アルミニウムの弾性係数 および関連特性の検証済み数値を提供し、正確な設計および適合性文書の作成を支援します。

- 認定試験機関 – 供給される材料が要件および設計目標を満たしていることを確認するために、引張および動的弾性係数の測定を実施します。 アルミニウム仕様 および設計目標。

- CAEコンサルタント – 弾性係数の測定値または指定値を用いた剛性最適化、NVH(騒音、振動、衝撃)解析、高度なシミュレーションのサポートを提供します。

| パートナータイプ | 弾性係数に関する支援内容 | 納品物 | 関与のタイミング |

|---|---|---|---|

| 中国のShaoyi Metal Parts Supplier | 押出成形品における弾性係数の解釈、断面特性の検証、製造プロセスに合わせたE値の整合 | カスタム押出製品、CAE検証、品質文書、迅速なプロトタイピング | プロジェクト開始時、DFMレビュー中に、または高性能/重要用途において |

| マテリアルズデータライブラリ(ASM/MatWeb) | アルミニウム材料特性の弾性係数、密度、合金データを検証して提供 アルミニウム材料特性 | データシート、ダウンロード可能な特性表 | 設計時、シミュレーション設定時、または適合性確認の際に |

| 認定試験機関 | アルミニウムの弾性係数を測定し、サプライヤーの主張を確認 | 試験機関の報告書、不確かさ解析 | 新規サプライヤー、安全性上重要な部品、または文書が必要な場合 |

| CAEコンサルタント | 硬さのために構造を最適化し,測定されたE値を使用して現実の負荷をシミュレートします | シミュレーション結果,設計勧告 | 複雑な組成物,軽量化,またはNVHの目標 |

E を RFQ で 正しく指定する

申し出の詳細が 欠落している心配ですか? 明確で完全なRFQは正確な価格設定と信頼できる配達の基盤です 簡単にチェックリストを用意して,モジュールとすべてのキーを指定します. アルミニウム仕様 自信を持って:

- 合金と耐熱度 (例えば,6061-T6,7075-T73) を正確に指定する.

- 製品の形と方向 (挤出,プレート,シート,L,LT,ST) を説明する

- 目標E単位 (GPa,psi) と参照源を可能な限り指定する

- 試験/報告の期待を概要する (引き締りモジュール,動力モジュール,不確実性要求)

- 断面特性および寸法における許容公差を含めること

- 文書提出の依頼 アルミニウム材料特性 原材料から完成品までのトレーサビリティ

押出成形による剛性設計

設計の成功が弾性係数と形状の両方に依存する場合、早い段階でのサプライヤーとの協業がすべてを左右します。アルミニウム押出部品に関して、邵毅(Shaoyi)のエンジニアリングチームは以下のようなサポートを提供できます:

- 指定された弾性係数に対して剛性を最大限に引き出すための最適な形状および肉厚のアドバイス アルミニウムの弾性係数

- プロセス管理および品質チェックを通じて、最終製品で理論上のE値が達成されていることを確認する

- 実際の試験データおよび断面特性検証によるCAEモデル検証の支援

- 軽量化と構造的完全性のバランスを取るための支援を提供し、あなたの製品が アルミニウムの仕様 性能目標に合致する

剛性結果は幾何学的制御と同様に、正確な弾性係数値と方向性にも大きく依存するため、早期にサプライヤーと関与することでアルミニウムの仕様が信頼性が高く高性能な製品へと反映されることになります。

アルミニウムの弾性係数に関するよくあるご質問

1. アルミニウムの弾性係数とは何か、なぜ工学上重要なのですか?

アルミニウムの弾性係数(ヤング率とも呼ばれます)は、材料の弾性域における剛性を測定する数値です。これは、アルミニウム部品が荷重下でどの程度たわむかを予測するために重要であり、たわみ、振動抵抗、およびスプリングバックに影響を与えます。強度とは異なり、強度は破損を決定するものであるのに対し、弾性係数は弾性変形を支配し、軽量かつ剛性重視の用途において不可欠です。

2. アルミニウムの弾性係数は鋼と比べてどのくらいですか?

アルミニウムのヤング率(約69GPa)は、鋼(約210GPa)と比較して低く、より柔軟であることを意味します。ただし、アルミニウムの密度がはるかに低いため、設計者はその幾何学的形状を最適化することにより、同程度の剛性重量比を持つ部材を設計することが可能です。この特性により、アルミニウムは自動車産業および航空宇宙産業において、軽量かつ高剛性構造に適した素材として競争力を持ちます。

3. 合金とテンパー(熱処理状態)はアルミニウムの弾性係数に大きな影響を与えますか?

いいえ、合金とテンパーはアルミニウムの弾性係数にはわずかな影響しかありません。強度や加工性は合金およびテンパーによって大きく変化しますが、弾性係数は材質や熱処理条件に関係なくほぼ一定です。例えば、6061-T6と6061-T4は弾性係数の値がほぼ同一であるため、ほとんどの設計用途において標準的な値を使用することが可能です。

4. アルミニウムの弾性係数によく使われる単位は何ですか?またそれらの単位間での変換方法を教えてください。

アルミニウムの弾性係数は、通常GPa(ギガパスカル)、MPa(メガパスカル)、psi(ポンド毎平方インチ)、またはksi(キロポンド毎平方インチ)で表されます。単位換算の例:1 GPa = 1,000 MPa = 145,038 psi。特にメートル法とヤード・ポンド法の間で単位を切り替える際には、計算ミスを防ぐためにも常に単位を明確に記載して確認してください。

5. アルミニウムの設計または見積依頼(RFQ)において、弾性係数の正確な数値を確保するにはどうすればよいですか?

正確さを確保するためには、文書または見積依頼(RFQ)の中で使用する特定の合金種、ブリテン状態、製品形状、測定方向を明確に記載してください。弾性係数の数値はMatWebやASMなどの信頼できるデータベースから取得するか、重要な用途においては試験室での検査を依頼してください。シャオイなどの経験豊富なサプライヤーと協力することで断面特性を検証し、最終製品で理論上の弾性係数が実現できるようにすることが重要です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——