燃料給油口ドアのスタンピング:製造工程および調達ガイド

要点まとめ

燃料給油口ドアのスタンピングは高精度の自動車製造プロセスであり、通常は プログレッシブダイ技術 を使用して、平らな金属コイルを複雑な深絞り成形アセンブリに変形させる。このプロセスにより、クラスAの表面仕上げが一貫して確保され、車両外装の外観的完全性を保ちながら燃料システムへの機能的なアクセスを提供する。製造業者は主に深絞り特性(DDQ)鋼板、ステンレス鋼、またはアルミニウムを使用して、耐久性と耐食性のバランスを実現する。

自動車エンジニアや調達担当管理者にとって、燃料タンクの深絞り成形時の材料フロー管理を行い、破断を防ぎつつ、ボディパネルに対して段差なく適合するよう厳密な公差を確保することが主要な課題です。大量生産向けOEM製造であれ、特殊なアフターマーケット修理用部品であれ、複雑な幾何学形状を扱える適切なプレス能力と技術的専門知識を持つスタンピングパートナーを選定することが成功の鍵となります。

製造プロセス:プログレッシブダイプレス加工

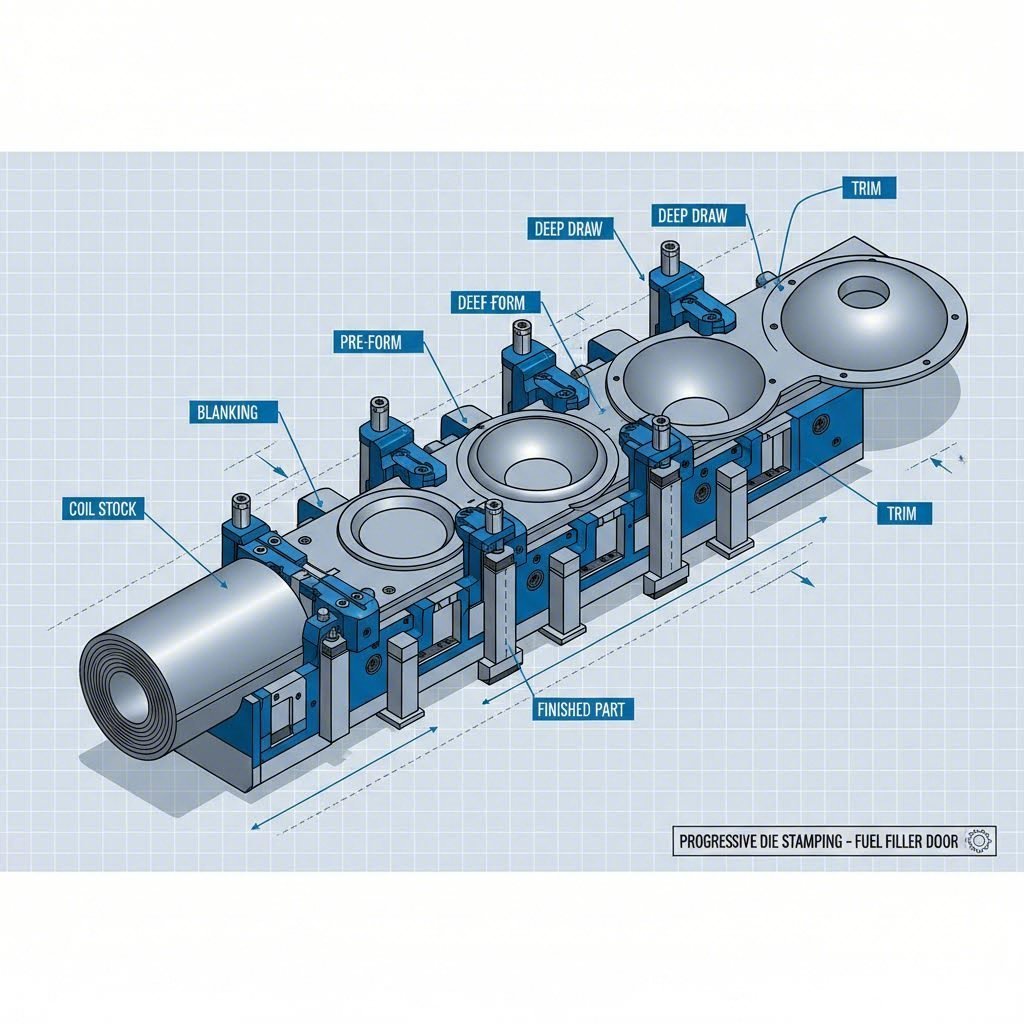

燃料給油口ドアを大量生産する最も効率的な方法は プログレッシブダイスタンピング トランスファーダイは部品を個別の工程間で移動させるのに対し、プログレッシブダイは複数の工程を備えた単一のプレス内で連続した金属ストリップを送り込む方式です。金属が前進する際に各工程で特定の加工が順次行われ、最終的に完成品が得られます。この方法は、自動車業界が要求する高い生産速度を実現しつつ、厳密な寸法の再現性を維持するために不可欠です。

このプロセスは一般的に、給油口ドアの設計に合わせて精密に調整された一連の手順に従います。

- ブランキング: ドアの外板または内側ハウジングの外周部分がコイルストリップから切断されます。

- 深絞り: これは燃料ボウル(窪み部分)にとって最も重要な工程です。パンチによって金属をダイキャビティ内に押し込み、カップ形状を作ります。金属が過度に薄くなったり破れたりしないよう、製造業者はクリアランスと潤滑を慎重に管理しなければなりません。

- ピアシングおよびトリミング: 余分な材料が除去され、ヒンジ機構、ドレインチューブ、フィラーネック用の取り付け穴が高精度でパンチングされます。

- 縫製: 外側のドアスキンについては、縁部を内側の補強パネルの上に折り返すことが一般的です。この「ヘミング」工程により、滑らかで安全なエッジが形成され、組立品の構造的剛性が向上します。

これらの作業に対応するため、製造業者は通常、400から 800トン トン以上の高圧プレスを使用します。スプリングバックの問題を回避するために、深絞り加工に必要な巨大な力を鋼板やステンレス鋼にかけるには、高トン数のプレスが必要です。

材料の選定および仕様

適切な材料を選ぶことは、成形性、強度、耐食性の間でバランスを取る作業です。燃料タンクキャップは天候や燃料のこぼれといった過酷な環境にさらされるため、劣化することなく厳しい条件に耐えられる材料でなければなりません。

炭素鋼(深絞り用)

塗装を施す標準的なOEM用途の場合、 冷間圧延炭素鋼 は業界標準です。エンジニアは「深絞り品質」(DDQ)または「超深絞り品質」(EDDQ)グレードを指定します。これらの鋼材は高延性を持つため、燃料タンクの深いくぼみまで引っ張って成形しても割れません。通常、スタンピング後直ちに亜鉛メッキ処理または電着塗装(E-coat)が施され、錆を防ぎます。

ステンレス鋼

レストモッドプロジェクトや露出金属部への応用においては、 ステンレス鋼プレス成形品 が素材としてよく選ばれます。このようなグレードは、 304ステンレス鋼 自然な優れた耐腐食性を提供します。ただし、ステンレス鋼は加工硬化が非常に速いため、金型の摩耗を防ぐためにより高いプレス力とより耐久性のある工具材料(例えば炭化物インサート)が必要になります。

アルミニウム

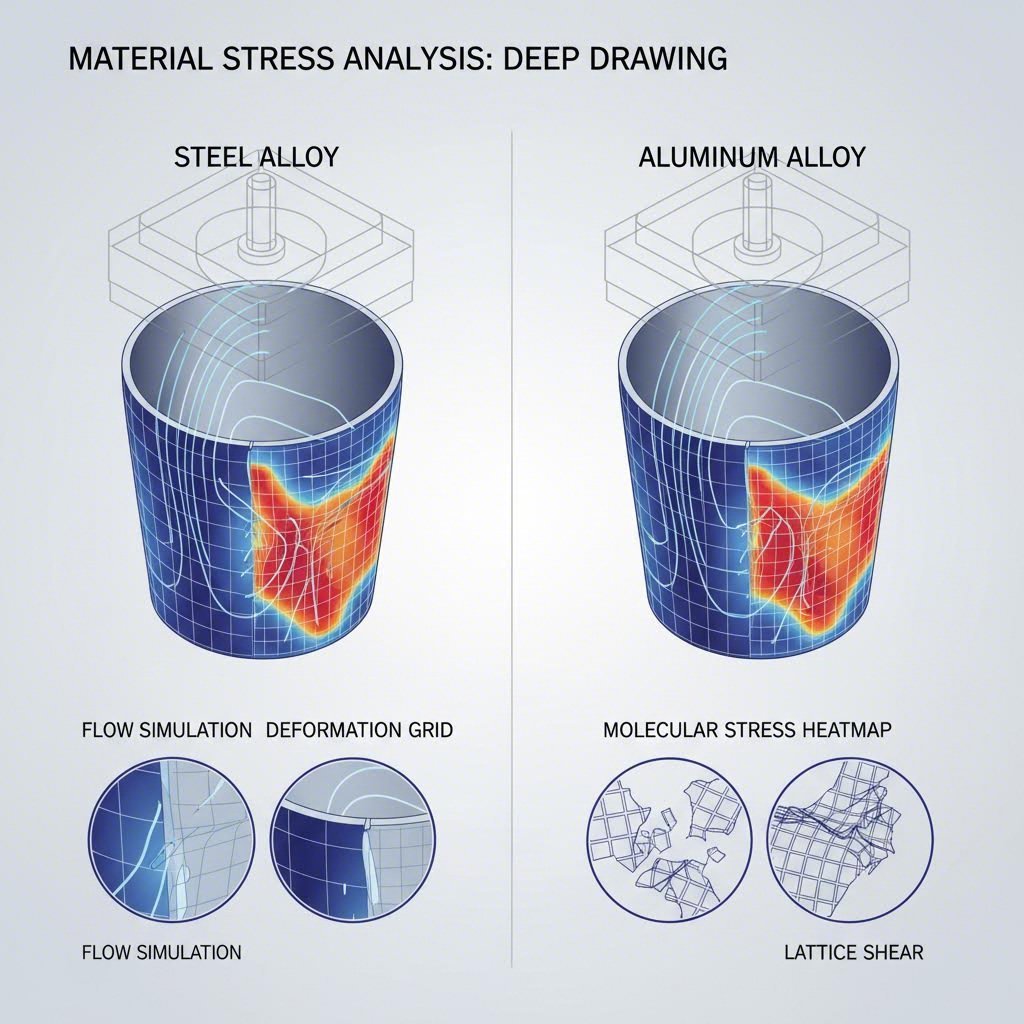

現代の軽量車両では、重量を削減するためにアルミニウム合金(5000系や6000系など)の使用がますます増えています。アルミニウムのプレス成形には独特な課題があり、鋼材に比べて成形性が低く、割れを生じやすくなります。所望の深さを得るためには、特定の潤滑剤や場合によっては温間成形技術が必要になることがあります。

設計およびエンジニアリング上の課題

給油口ドアのスタンピングは単に金属を切断するだけではなく、幾何学的形状や組立に関連する重要なエンジニアリング上の障壁を克服する必要があります。主な課題は 複合曲線 です。ほとんどの車体は平面ではなく、微妙なカーブを持っています。燃料ドアはこのカーブに完全に一致し、クォーターパネルと面一になるようにしなければなりません。スタンピング金型がスプリングバック(金属が元の形状に戻ろうとする性質)を考慮していないと、ドアが正しく整列せず、目立つ隙間ができてしまいます。

ボウルの深絞り加工: 給油口キャップを収納するための窪みを成形する工程では、大きな塑性変形が発生します。成形深さと直径の比(引き抜き比)が大きすぎると、金属が破断してしまいます。エンジニアはシミュレーションソフトウェアを用いて金型設計の最適化を行い、金型の肉盛り部を追加したり、材料の流れを制御したりして、均一な肉厚を確保します。

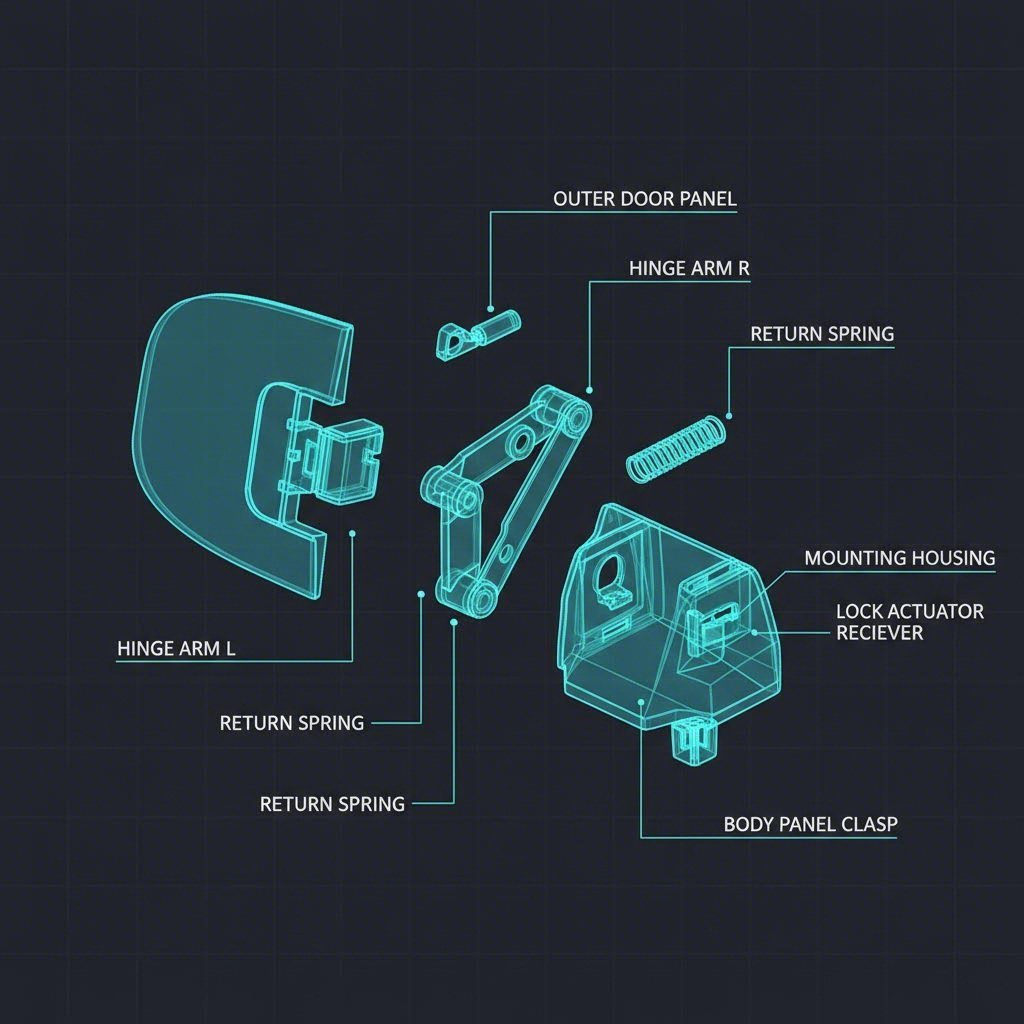

組立の統合: 燃料ドアは、単一のプレス成形部品であることはめったにありません。外板、内側のヒンジアーム、スプリング機構、ハウジングボウルから構成されるアセンブリです。 燃料ドアアセンブリ これらの部品を接合するためには、スポット溶接やクリンチングといった二次加工を必要とする場合が多いです。ヒンジ機構は、ドアの位置を正確に保ちながら、数千回の開閉サイクルに耐えるほどの頑強さが求められます。

調達および品質基準

スタンプ加工された燃料ドアを調達する際、品質は取付適合性と仕上げで測定されます。OEM部品の場合、「クラスA」が基準であり、表面にしわ、凹み、または金型跡などの視覚的欠陥があってはならず、これらは塗装後に目立つためです。B2Bバイヤーにとって、サプライヤーの能力評価には、工具の保守管理プログラムおよび品質管理認証の確認が含まれます。

OEM対アフターマーケット: OEMサプライヤーは大量生産(数万点以上)に対応しており、自動進行ダイ(progressive dies)に依存しています。一方、カスタムトラック向けの 溶接式燃料ドア を求めるようなアフターマーケットやレストア市場では、低-volume生産方式や再利用部品に頼ることが多くなっています。アフターマーケット部品の精度はまちまちであるため、鋼板のゲージや取り付け位置の正確さを確認することが極めて重要です。

試作検証から量産製造へのギャップを埋めようとしている場合は、専門のファブリケーション企業との提携を検討してください。 シャオイ金属技術 iATF 16949認証に基づく包括的なスタンピングソリューションを提供しています。最大600トンのプレス能力を備えており、燃料ドア部品の要求の厳しい深絞り加工にも対応可能で、50個の試作部品から数百万個の量産部品まで柔軟に生産規模を拡大できます。

バイヤー向けの主要な品質指標:

- 面一精度: ドアは周囲のボディパネルと完全に面一になる必要があります(通常±0.5mm以内)。

- 隙間の均一性: ドア周辺の隙間は均等である必要があります。

- バリのないエッジ: すべてのスタンピング加工されたエッジはバリ取り処理が施されており、組立時の怪我を防ぎ、塗装の密着性を確保します。

細部へのこだわり

控えめな存在である燃料給油口ドアは、美的デザインと機械工学の融合を表しています。シームレスな外観を実現するには、プログレッシブダイ・スタンピング技術への精通と材料科学に対する深い理解が不可欠です。製造業者にとっての目標は再現性と効率性であり、車両所有者にとっての目標は耐久性と自然な一体感です。

次世代の電気自動車充電ポートを設計しているか、カスタムフュエルボウルでクラシックトラックをレストアしているかにかかわらず、スタンピングの品質が最終的な結果を決定します。高品質な材料と正確な工具を優先することで、製造業者はこの機能部品が車両デザインを損なわず、むしろ向上させることを保証しています。

よく 聞かれる 質問

1. 交換用燃料ドアの価格はいくらですか?

価格は車種や素材によって大きく異なります。標準的なアフターマーケットのスタンプ鋼製交換ドアは、20ドルから90ドルの範囲です。ステンレス製の沈み込み式ボウルやカスタム溶接組立品など、特殊なレストア用部品は、生産数量が少なく材料費が高いことから、より高価になることがあります。

2. 燃料ドアと燃料ボウルの違いは何ですか?

The 燃料ドア は車両の外装に合った外側のヒンジ付きカバーです。一方、 燃料ボウル (またはハウジング)は、給油口ニップルと燃料キャップを収めるドア背面の深絞り加工されたくぼみ部分です。多くの現代車ではこれらは単一ユニットに統合されていますが、レストアプロジェクトでは、別々に購入して取り付けることがよくあります。

3. ロック式燃料ドアは必要ですか?

現代の車両では、リモコン式のロック機構がラッチに組み込まれていることが一般的ですが、古い車両やカスタム製作車では、ロック式の燃料キャップやドアが役立つことがあります。盗難防止として燃料のすり替えやいたずらが懸念される場合は、燃料のすり替えや不正アクセスを防ぐため、安価で効果的な対策としてロック機構の導入を検討することをお勧めします。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——