プレス金型機械の秘密:メーカーが明かさない真実

スタンピングダイ機とは何か、そしてその仕組みは?

自動車、スマートフォン、あるいはキッチン家電に使われる精密な金属部品が、いかにしてこのような高精度で製造されるのか、これまで不思議に思ったことはありませんか?その答えは、わずか数秒で平らなシート状の金属を複雑な形状へと変形させる強力な装置にあります。

スタンピングダイ機とは、制御された力を用い、カスタム設計された工具(ダイ)を活用して、冷間成形プロセスによりシート金属を切断、曲げ、または成形し、精密部品を製造する専用の金属プレス加工機です。

汎用の金属プレス装置とは異なり、これらの機械は「ダイ」——つまり、完成品の形状や特徴を厳密に決定する専用工具——に依存しています。たとえば、プレスは力を提供するが、ダイは設計図(ブループリント)を提供すると考えるとわかりやすいでしょう。たとえ最も強力なスタンピングプレスであっても、精密に設計されたダイがなければ、ただ金属板を平たく押しつぶすだけの結果しか得られません。

金属変形の根幹となる機構

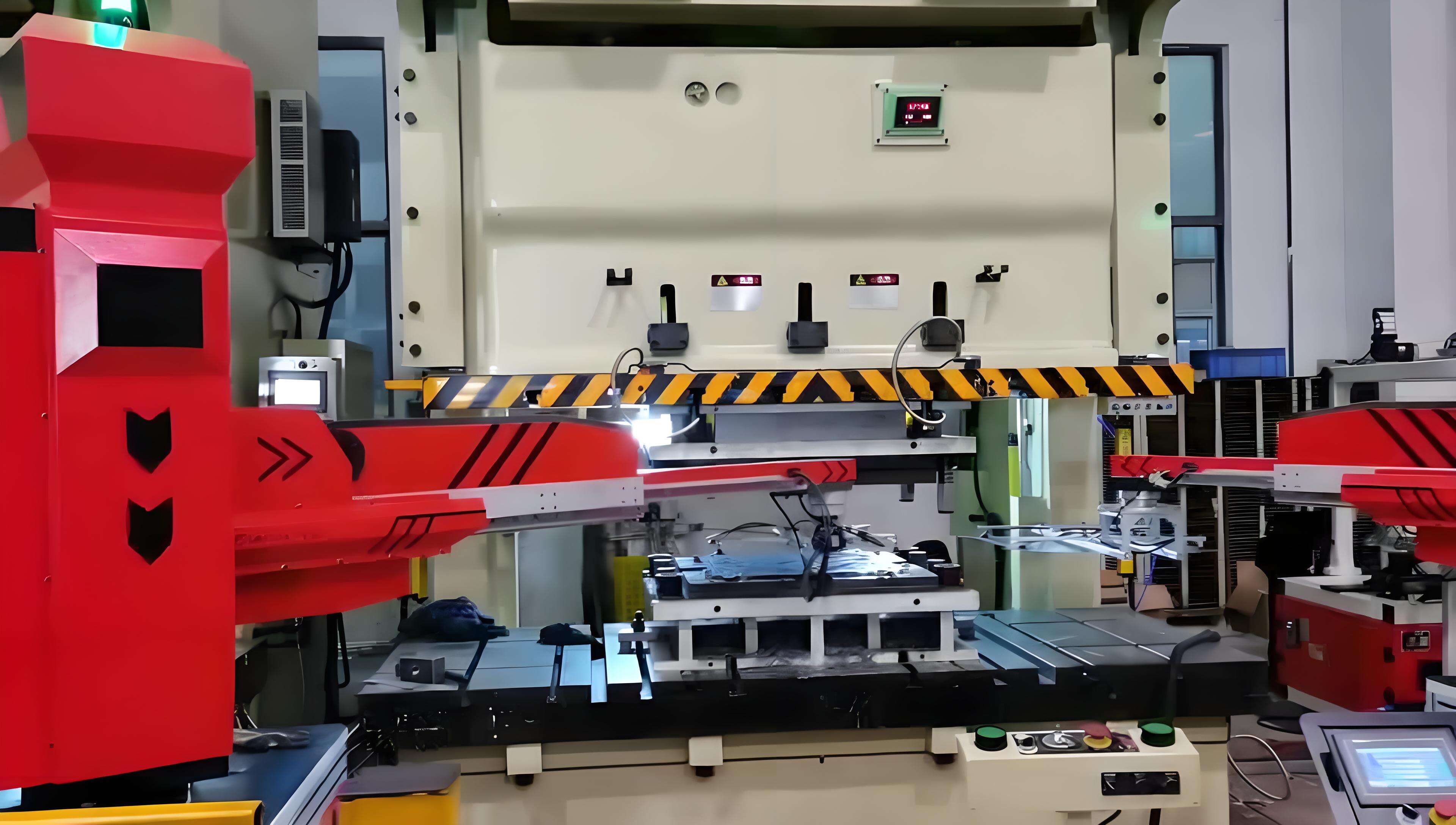

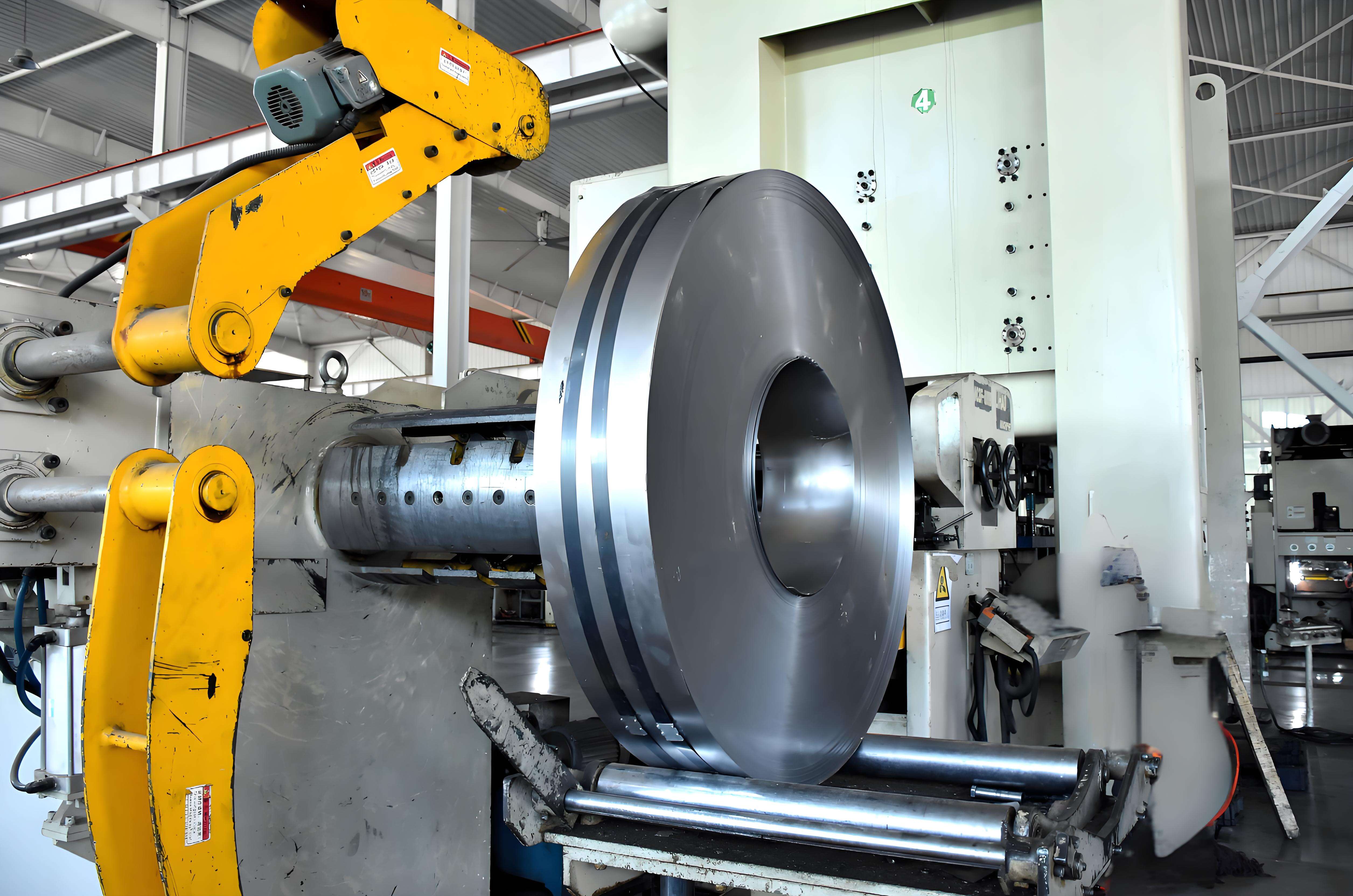

では、スタンピングとはそもそも何でしょうか? この工程は、 平らなシート状の金属が手動または自動コイル供給システムによって機械内に供給されることから始まります 。その後、プレス機構が非常に大きな力を伴って下方へ駆動し、ダイの上部(「パンチ」と呼ばれる部分)を下部のダイキャビティに押し込みます。

この制御された衝撃の過程で、同時に複数の加工が行われることがあります:

- 金属が所定の輪郭に切断される(ブランキング)

- 穴が開けられる(ピアリングまたはパンチング)

- 材料が曲げられたり、三次元形状に成形されたりする

- 表面のディテールは、部品にエンボス加工またはコイン加工されています。

材料の供給から成形品の排出に至るまでの全工程は、通常1秒未満で完了します。この高速性と優れた再現性を併せ持つため、プレス成形(スタンピング)は、同一金属部品を大量生産する際に最も効率的な手法の一つです。

高精度製造におけるダイスの重要性

スタンピング用ダイスマシンと一般のプレス装置を区別する最大の特徴は、その「ダイス」自体が高精度の計測機器であり、しばしば数ミル(0.001インチ=約0.025mm)単位の公差で設計・製作される点にあります。最終部品のすべての曲線、角度、および形状的特徴は、ダイスの設計および製作精度によって決定されます。

適切に設計された金型を用いて部品をスタンピングおよびプレス成形すると、各部品は寸法のばらつきが極めて小さく、エッジがきれいに仕上がり、仕様通りの正確な形状で得られます——ロットごと、シフトごと、常に一貫した品質が保たれます。このような一貫性こそが、誤差を一切許さない産業分野において、これらの機械が広く信頼される理由です。

応用範囲の広さをご覧ください:

- 自動車: ボディパネル、ブラケット、エンジン部品、および構造部品

- 航空宇宙: 軽量構造部材および高精度ハウジング

- 電子機器: コネクタ、シールド、およびヒートシンク

- 家電製品: エンクロージャー、内部フレーム、および装飾用トリム

業界筋によると、 金属プレス成形(スタンピング)は、世界中の多様な産業で広く活用されている 。その応用範囲は医療機器から通信機器に至るまで幅広く、単純な平 washer(ワッシャー)から、他の製造方法では経済的に生産が不可能な極めて複雑な三次元部品に至るまで、あらゆる部品の製造に対応している。

このプレス機と金型との基本的な関係性を理解することが、金属成形設備に関する適切な判断を行うための第一歩です。以降のセクションでは、これらの機械を構成する主要な部品、各種用途に最適な機種の選定基準、およびメーカーが営業提案においてしばしば説明を省略しがちな要点について詳しく解説します。

現代のスタンピング金型機械の主要構成部品

これらの機械が板材を高精度部品に変形させる仕組みについて理解したところで、実際に内部に何が搭載されているかを明らかにしましょう。多くのメーカーは機械的詳細を簡単に説明するだけですが、各構成部品を理解することで、装置の品質評価、問題の迅速なトラブルシューティング、そしてより賢明な購入判断が可能になります。

スタンピング機械——たとえコンパクトな卓上型ユニットであれ、1,000トン級の本格生産用機械であれ——には、すべて同一のコア・システムが精密に連携して動作しています。以下に、それぞれのシステムについて知っておくべき要点を示します。

プレスフレームおよび駆動システムの内部構造

フレームはあらゆる metal stamping press の基幹であり、大きな動的荷重を受けても変形(たわみ)を生じてはなりません。業界では、以下の2種類のフレーム設計が主流です:

- Cフレーム(ギャップフレーム): 作業領域の3方向への容易なアクセスを可能にし、床面積も小さく抑えられますが、重負荷下で角度変形(角変形)が発生する可能性があります

- ストレートサイド・フレーム: 角度誤差を解消する垂直カラムを備えており、要求の厳しい用途において優れた金型寿命と部品精度を実現します。

駆動機構はプレススライド(工具に成形力を伝達する可動部)を駆動します。業界の技術資料によると、機械式駆動では電動機がフライホイールを回転させ、クラッチが作動してクランクシャフトを介してラムにエネルギーを伝達します。油圧式システムでは流体圧力を用いてより制御性の高い力の印加を実現し、サーボモータを搭載した電気機械式プレスでは、複雑な成形作業に適したプログラマブルな運動プロファイルを提供します。

ラム(別名スライド)は、実際に金型に荷重を印加する主要な作動部です。各ストロークごとに垂直方向に移動し、上部金型を被加工材へ押し下げます。ラムの平行度およびストローク長の一貫性は、部品品質に直接影響を与えます。わずかなばらつきでも、寸法不良や金型の早期摩耗を引き起こす可能性があります。

生産を継続させるフィードシステム

ステンピング機械の生産性は、材料を迅速かつ正確に所定位置へ送り込む能力に等しくなります。最新の金属ステンピング装置では、以下のいくつかのフィードシステム方式が採用されています。

- コイルフィード: 大径コイルからストリップ材を巻き解き、連続的な大量生産を実現

- サーボフィード: 高精度モーターを用いて正確な位置決めを行い、高速運転と歩留まり向上を実現

- エアフィード: 軽負荷用途に適した空気圧駆動式システム

- グリッパー・フィード: 機械的に材料を所定距離だけ進めてから解放し、次のサイクルのために元の位置へ戻る

大量生産では、巻取り解除、矯正、送りを1台の同期ユニットに統合した3-in-1統合システムがよく用いられます。これにより、個別の機械間におけるアライメント不良が解消され、セットアップ時間(切替え時間)が劇的に短縮されます。

制御システムがすべてを統合しています。現代のプレス機は、送りタイミング、ランプ(スライド)位置、および安全連動装置を調整するPLC(プログラマブル・ロジック・コントローラ)に依存しています。センサーが各成形サイクルにおいて重要なパラメーターを常時監視し、光幕、物理的ガード、非常停止ボタンなどの安全装置が、作業者をプレスに伴う極めて大きな力から守ります。

| 構成部品 | 機能 | 生産品質への影響 |

|---|---|---|

| フレーム | プレス全構成部品に対する構造的サポート | 剛性がたわみを防止し、寸法精度および金型寿命に影響を与えます |

| ランプ(スライド) | 上部金型に垂直方向の力を伝達します | 平行度およびストロークの一貫性が部品の均一性を決定します |

| ボルスター・プレート | 下部金型を支持し、作業中の力を吸収します | 平坦性と剛性により、ダイの正確な位置合わせが保たれます |

| ダイセット | 材料を成形するパンチとダイの組み合わせ | 高精度な設計が最終部品の形状および公差を決定します |

| ドライブシステム | ラムの動きを駆動します(機械式、油圧式、またはサーボ式) | 速度性能、力制御、エネルギー効率に影響を与えます |

| 飼料システム | 各スタンピングサイクルごとに材料を所定の位置に配置します | 精度が不適正な供給(ミスフィード)を防止し、速度が生産能力を決定します |

| PLC制御 | タイミングを統括し、プレスの運転状態を監視します | 一貫したサイクル運転およびリアルタイム品質監視を可能にします |

| 安全連動装置 | ガードが開いている場合や危険が存在する場合には、作動を防止します | 作業者を保護します。法規制への適合に必須です |

完全なスタンピングサイクル中、これらの構成要素は厳密な順序で動作します:フィードシステムが材料を所定の位置に送り込み、PLCがすべての安全条件が満たされていることを確認した後、ドライブが作動してラムを下降させ、ダイセットが成形加工を行います。その後、ラムが上昇し、同時にフィードシステムが次の材料セクションの供給準備を進めます。この一連の動作は、高速機器では通常1秒未満で完了します。

これらのシステム間の相互作用を理解することで、生産ラインにおける脆弱な箇所を特定し、新規設備の評価時に適切な質問を提起できるようになります。機械的基盤についての説明が終わったところで、次に利用可能なスタンピング機械の種類と、それぞれが最も適している用途について詳しく見ていきましょう。

スタンピングダイ機械の種類とその用途

スタンピングプレスを選択する際は、単に入手可能な中で最大または最速の機械を選ぶだけでは十分ではありません。各タイプの プレス金型機械 それぞれに明確な利点と制約があり、これらは生産効率、部品品質、そして最終的な収益に直接影響を与えます。メーカーがほとんど明かさない「秘密」は?「最良の」プレス機械など存在しないということです。あくまで、お客様の特定用途に最も適したプレス機械だけが存在するのです。

金属プレス成形用プレス機械の4大カテゴリーを解説し、お客様の生産要件に最適な設備を選定できるようご支援します。

機械式プレスと油圧式プレスの性能特性比較

機械式プレスは、大量生産環境で広く採用されている理由があります。これらの機械では、電動モーターがフライホイールを回転させ、運動エネルギーを蓄積します。その後、クラッチがこのエネルギーをクランクシャフトを介して解放し、ラムを下降させます。その結果として、極めて高速なサイクルタイムと、繰り返し作業に最適な一定のストローク特性が実現されます。

機械式プレスの特長:

- 速度: サイズおよび構成により、1分間あたり20~1,500回以上のストロークが可能

- 安定性 固定ストローク長により、毎回同一の成形条件が保証される

- 効率性 フライホイールエネルギー貯蔵方式は、比較的少ないエネルギー消費で高生産性を実現します

- 耐久性: よりシンプルな機械式構造は、しばしば長寿命と保守の容易さを意味します

ただし、機械式プレスには制約があります。業界の専門家によると、ストローク底部における制御性は油圧式システムに比べて劣ります。このため、深絞り加工や可変荷重プロファイルを要する用途には不向きです。

油圧式スタンピングプレスは、全く異なるアプローチを採用しています。蓄積された運動エネルギーではなく、加圧流体を用いて成形力を発生させます。油圧シリンダーは、ストローク全体(機械式システムのように下死点のみではなく)で全トン数を発揮します。

油圧式プレスが優れた性能を発揮する分野:

- 荷重の柔軟性: 圧力の調整が可能であり、さまざまな材料および加工工程に応じた微調整が可能です

- 深絞り加工能力 ストローク全体にわたって制御された荷重を維持することで、複雑な成形時の破断を防止します

- 重量物の材料: 持続的な高圧力を必要とする高張力材料の加工に最適です

- 汎用性: 1台の機械で、簡単な調整により、より広範な用途に対応できます

ただし、トレードオフもあります。油圧式システムは、機械式システムと比較して動作速度が遅くなります。1時間あたり数千個の単純な部品をプレス成形する場合、高速プレス機(機械駆動式)は、常に油圧式設備を上回る性能を発揮します。しかし、精密な加圧制御を要する複雑な金属プレス成形部品の製造においては、油圧式が優れています。

サーボ技術が卓越した結果をもたらす場合

サーボプレスは、金属成形用プレスにおける最新の進化形です。これらの機械では、従来のフライホイールおよびクラッチに代えて高度なサーボモーターを採用しており、成形サイクル中のあらゆるミリ秒単位で、ラムの動き、速度、および加圧力を前例のないレベルで制御可能になります。

プレスをプログラムして、材料との初期接触時はゆっくりと動かし、ストロークの成形部分では加速し、材料の流動のために一時的に停止し、その後最大速度でリトラクトさせる様子を想像してください。これがサーボ技術の力であり、各々のユニークなアプリケーションに完全にカスタマイズ可能な運動制御を実現します。

主要なサーボプレスのメリットには以下が含まれます:

- プログラム可能な動作プロファイル: 各工程の最適化に応じて、ランプ(ラム)の速度および保持時間を自由に調整可能

- エネルギー効率: モーターは作業中のみ電力を消費するため、常時回転するフライホイール式システムと比較して、運転コストを30~50%削減できます

- 騒音の低減: 制御された減速により、機械式プレスに見られる衝撃ショックを解消

- 迅速なセットアップ変更: 異なる部品間での即時切替を可能にする、複数のプログラムを保存可能

サーボ技術への初期投資額はやや高めですが、多数の品番を製造する工程、厳密な公差が要求される工程、あるいは成形が困難な材料を扱う工程においては、その投資は十分に回収されます。医療機器メーカーおよび電子機器メーカーは、特にその高精度制御性能を評価し、サーボシステムを好んで採用しています。

トランスファー・プレスは、マルチステーション機能という新たな次元を加えます。これらの特殊な機械は、ワークピースを一連のダイステーション間で移動させ、各停止位置で異なる加工工程を実行します。単一のトランスファー・プレスによって、ブランク加工、パンチ加工、成形、トリミングといった工程を、1回の自動化された連続工程で行うことが可能です。これにより、各工程間での手作業によるハンドリングが不要となり、複雑な部品の生産性が劇的に向上します。

プレスタイプとダイ要件のマッチング

スタンピング用ダイの種類を理解することで、自社のニーズに最も適したプレス技術が明確になります:

- プログレッシブダイ ストリップ材がダイから離れることなく複数のステーションを通過するため、ラムの並行度が極めて高く、ストロークが安定しているプレスを必要とします

- トランスファーダイ 部品搬送用の統合型オートメーション機能およびステーション間の高精度タイミング制御を備えた機械を必要とします

- ラインダイ (単一工程)は、各プレスが1つの成形工程のみを実行するため、比較的簡易な装置で運用できます

| プレスタイプ | トナージ範囲 | ストローク速度(SPM) | エネルギー消費 | 最適な適用例 | 材料の厚さ |

|---|---|---|---|---|---|

| Mechanical | 10~6,000トン以上 | 20-1,500+ | 中程度(フライホイール蓄積方式) | 大量生産のブランキング、パンチング、浅成形 | 通常0.005インチ~0.250インチ |

| 油圧 | 10~10,000トン以上 | 5-50 | 高い(連続ポンピング) | 深絞り、高比重材料、可変荷重要件 | 0.020インチ~1.0インチ以上可能 |

| サーボ | 10~4,000トン以上 | 10~300(プログラマブル) | 低い(オンデマンド電力) | 高精度部品、加工困難材料、頻繁な製品切替 | 0.005インチ~0.375インチ(標準的) |

| 転送 | 200~3,000トン以上 | 10-80 | 中程度から高程度 | 複雑な多工程部品、大型プレス成形品 | 通常は0.030インチ~0.500インチ |

自社の生産に適した金属プレス機械を評価する際には、現在のニーズだけでなく、将来的な柔軟性も考慮する必要があります。サーボプレスは初期導入コストがやや高くなる場合がありますが、その高い適応性により、複数の専用機械を必要としなくなる可能性があります。一方で、同一の単純部品を数百万個単位で生産するような場合は、機械式プレスの実績ある信頼性が、長期的に見てより優れたコストパフォーマンスを発揮するかもしれません。

設備の選択肢について理解できたところで、次に具体的な部品仕様に合致する機械の仕様を実際にどう算出すればよいのかを解説します。

適切なプレス金型機械の選び方

メーカーが事前にあまり明かさない重要な事実があります。金属加工用途に不適切なプレス機械を選定すると、機種間の価格差をはるかに上回るコストが発生します。能力不足の設備は稼働に苦しみ、早期に故障します。一方、能力過剰の機械はエネルギーと床面積を無駄に消費するばかりで、追加的な価値を一切生み出しません。最適な選択とは?自社の実際の生産要件に機械の性能を的確に照合する、体系的な評価プロセスです。

初めて鋼板プレス機械を導入する場合でも、既存の操業規模を拡大する場合でも、以下の選定基準を活用すれば、高額な失敗を回避できます。

部品に最適なトナージ(公称能力)の算出

トナージ(公称能力)は、すべてのプレス機械購入における出発点であり、また、多くの購入者が最初に犯す誤りでもあります。主な成形工程に必要な力を単純に合計するだけでは十分ではありません。

に従って 『ザ・ファブリケイター』誌の業界専門家 、正確なトナージ計算には、金型内におけるすべての負荷発生要素を考慮する必要があります:

- 主な加工工程:ブランキング、ピアシング、ドラウイング、フォーミング、ベンディング、コイニング

- 二次的な力:スプリングストリッパーの圧力、ストリップリフターピン、窒素圧力パッド

- 付帯的な負荷:ドライブカム、スケルトンスクラップ切断、パイロット穴パンチング

計算式を用いるには、材料のせん断強さ(切断工程の場合)または引張強さ(ドラウイング工程の場合)、材料厚さ、および全切断周長または成形面積を把握しておく必要があります。各ステーションにおける負荷を記録した後、それらを合計して必要な全トナージ(総荷重)を求めます。

しかし、多くの製造業者が強調しない点があります: トナージだけでは成功は保証されません 。さらにエネルギー要件も算出する必要があります。十分なトナージがあってもエネルギーが不足していると、ボトム・デッド・センター(BDC)でプレスが詰まってしまいます。このよくある見落としにより、高額なダウンタイムや機器の損傷が生じる可能性があります。

実用的な経験則とは?最も重い作業に対して、金属プレス成形機の能力を定格容量の70~80%で選定することです。これにより、材料のばらつきに対する安全余裕が確保されるとともに、過大な設備による非効率性を回避できます。

機械能力と材料仕様の適合

材料の選定は、直接的に使用可能な機械の選択肢を制約します。薄板アルミニウムに対するプレス加工と、高張力自動車用鋼板の成形では、全く異なる装置が必要になります。

重要な材料に関する検討事項には以下が含まれます:

- 材料の厚さ範囲: 各プレスには、トナージ(公称圧力)、デイライト開口(上下プラテン間最大開口距離)、シャットヘイスト(閉模高さ)に基づく最小および最大板厚対応能力があります

- 材料の幅: ワークの幅がプレス台面幅内に収まり、給料およびガイドのための十分な余裕が確保されている必要があります

- 材料の特性: 高張力鋼は軟鋼よりもインチ当たりのトナージを多く必要とし、アルミニウムは鋼と異なるクリアランス(金型ギャップ)を要します

- コイル重量対応能力: 連続運転の場合、デコイラーは生産用フルサイズコイルを確実に取り扱える必要があります

に従って 機器選定ガイド 1/8インチの軟鋼をパンチングまたは成形する場合、作業面積に応じて最低30~50トンの圧力が必要です。一般的な目安ではなく、せん断強度計算式を用いて正確な加圧力要件を常に算出してください。

厚板材向けに設計された鋼製スタンプ機は、薄箔加工に必要な高精度制御機能を備えていないことが多くあります。逆に、電子部品向けに最適化された金属スタンプ機は、厚手のブラケット成形には耐えられず、長期間使用できません。機械の選定は、将来の多用途性への期待ではなく、実際に使用する材料の現実に合わせて行う必要があります。

ベッドサイズ、ストローク、および速度要件の評価

トナージ以外にも、これらの機械的仕様が、その機械が実際の生産ニーズに適合するかどうかを決定します。

- ベッドサイズ(ボルスター面積): 最大のダイを収容できるだけでなく、クランプ用の余裕スペースも確保する必要があります。プレスのトナージ定格は、ベッド面積の約2/3に荷重が均等に分布することを前提としています。この範囲を超えて荷重が集中すると、変形(たわみ)問題が生じるリスクがあります。

- シャット高さ: ボルスターとラムの底部死点における距離は、ダイの閉じ高さを上回る必要があります。

- ストローク長: 部品の脱出および材料供給に十分なクリアランスを確保する必要があります。

- ストローク数/分: 安全なフィードシステム速度を超えない範囲で、生産量要件を満たす必要があります。

大量生産の自動車部品加工では、1分間に400ストローク以上が必要となる場合がありますが、重厚成形作業では15~20 SPM程度で運転されることがあります。目標生産速度に1日のシフト数および年間稼働日数を乗じた値により、高速性能の導入がそのプレミアムコストに見合うかどうかが判断されます。

生産量およびダイ投資に関する意思決定

賢い購入者と課題を抱える現場を分ける鍵となる問いかけです。「プログレッシブダイへの投資は、単純なコンパウンドダイや単工程工具よりも合理的な選択となるのは、どのような場合でしょうか?」

プログレッシブ金型は、複合金型に比べて大幅に高価であり、複雑な部品ではしばしば3~5倍のコストがかかる。しかし、1回のプレスストロークで複数の工程を完了させることにより、大量生産時の1個あたりのコストを劇的に削減する。損益分岐点分析は以下の要素に依存する:

- 年間生産量: プログレッシブ金型は、年間10万~50万個以上の生産量で投資を正当化できる場合が多い。

- 部品の複雑さ: 工程数が多いほど、プログレッシブ金型が有利である。

- 労務費: プログレッシブ金型では、各工程間の部品取り扱いが不要となる。

- 品質要件: 単一セットアップによる生産により、寸法ばらつきが低減される。

生産数量が少ない場合は、複合金型(1回のストロークで複数工程を実行するが、個別のブランクに対して行う)や、より簡易な設備を用いた二次加工の方が経済性に優れている可能性がある。金型販売担当者が、単純な手法でより良い経済性が得られる用途に対して無理にプログレッシブ金型を推奨することには注意が必要である。

重要度順の評価基準(最重要から)

金属プレス成形機を比較する際は、以下の要素を優先して検討する。

- トン数容量: 計算で求められた要件を、適切な安全率を含めて上回る必要がある。

- ベッドサイズおよびシャット高さ: 現在および将来見込まれるダイサイズに対応可能であること

- ストローク速度範囲: 生産量目標に合致すること

- 自動化への対応性: 給紙装置、成形品取出し装置、および制御システムとの統合

- フロアスペースの必要条件: コイル取扱い、スクラップ除去、オペレーターの作業アクセスを含む

- エネルギー効率: サーボシステムを採用することで、従来型ドライブと比較して運転コストを30~50%削減可能

- メンテナンスの容易さ: 容易なアクセス性により、ダウンタイムおよび保守コストを低減

- 安全システム: ANSI B11.1規格に適合するライトカーテン、ガード、インターロック

- ディーラーサポート: お客様の地域における部品供給体制およびサービス対応時間

ご留意ください:最も安価なプレス機械は、購入価格が最も低いものではなく、その運用寿命を通じて「品質保証付き部品1個あたりの総コスト」が最も低い機械です。プレス機械の選定基準が明確になったら、これらの機械が実行する具体的なプレス加工工程を理解することで、設備の性能を自社の生産要件に最適にマッチさせることができます。

プレス成形作業および機械の要件

適切なトナージ(公称能力)を選定し、材料仕様に合致させ、最適なプレス形式を特定しました。しかし、生産成功を真正に左右するのは、各プレス成形作業中に実際に何が起こるかを正確に理解すること——そして、それらの作業を可能にする機械の特性を把握することです。

すべてのダイプレスは、一つまたは複数の基本的な作業を行います。一部は材料を切断します。他のものは材料を成形します。多くの場合、切断と成形を同時に実行します。各作業の動作原理を理解することで、一貫した品質結果を安定して得られる設備を適切に仕様設定でき、頻繁なトラブルに悩まされる状況を回避できます。

ブランキングからコイニングまでを単一ストロークで実行

以下に、プレス成形ダイ機械が実行可能な主要な作業と、それぞれに必要な具体的な設備要件を順に説明します:

片付け 完全な部品を周囲のシート材から分離します。パンチが被加工材を貫通する一方で、ダイはその下方で切断刃として機能します。この工程が要求される理由は何でしょうか?切断周辺全体が同時に作用するため、材料をきれいにせん断するために十分なトナージ(加圧力)が必要となります。剛性の高いフレームを備え、たわみが極めて小さい機械では、一貫したエッジ品質と寸法精度を有する部品を製造できます。

ピアス 部品内部に穴を開ける工程であり、いわば「逆ブランキング」です。この場合、スラグ(切り屑)が廃棄材となり、周囲の材料が製品となります。ピアシング作業におけるプレス成形では、パンチとダイの正確な位置合わせが不可欠です。わずかなずれでも工具の摩耗を加速させ、バリを生じさせ、二次仕上げ工程を必要とします。

形作る 材料を切除することなく、それを曲げ・成形する工程です。これには以下が含まれます:

- 直線に沿った単純な曲げ

- 複雑な曲線および輪郭形状

- フランジおよびヘム(折り返し)

- 補強用リブおよびビーズ

成形加工には、ストローク全体にわたって制御された力を加えることができる機械が必要です。スプリングバック(材料が元の形状へ部分的に復元しようとする性質)に対処するため、設備は弾性復元を克服できる十分な力を供給しなければなりません。油圧プレスおよびサーボプレスは、その可変圧力プロファイルにより、この用途で優れた性能を発揮することが多いです。

図面 深絞りは、平らな材料をダイキャビティ内へ引き込むことで深さを生み出し、カップ、ボックス、シェルおよびその他の三次元形状を成形します。この工程では、プレス加工金属が複数方向に同時に応力を受け、最も要求の厳しい加工工程の一つとなります。深絞りを行う機械には以下の要件があります:

- ストローク全体にわたって一貫した力を維持すること(下死点でのみではなく)

- しわの発生を防止するための、正確に制御されたブランクホルダー圧力

- 適切なストローク速度——速すぎると材料が破断します

コインング 極めて高い圧縮力を加えることで、材料を精密なダイキャビティ内に押し込み、微細なディテールと厳密な公差を実現します。通貨製造が代表的な例ですが、産業用途としては電気接点や高精度ベアリング表面などがあります。コイニングには、他の成形工程と比較して著しく大きなトナージ(圧力)が必要であり、同一材料のブランキングに必要な力の3~5倍に及ぶ場合があります。そのため、プレススタンプ装置は、フレームのたわみを生じさせず、寸法精度を損なうことなくこの力を確実に供給できる必要があります。

凸刻 材料を貫通させることなく、表面に凸または凹の形状を形成します。ロゴ、文字、装飾模様などが一般的な応用例です。エンボッシングはコイニングに比べて必要なトナージが小さいものの、部品全体の表面に均一な印象を付与するためには、優れたダイの位置合わせとラムの平行度の安定性が不可欠です。

プログレッシブダイ加工および機械の精度要件

ここでは、プレス成形およびスタンピングの効率が最大限に発揮されます。プログレッシブダイ(連続工程金型)は複数の工程を1つの金型に統合し、ストリップ材が金型内を送り進む際に順次加工を行います。

業界の資料によると、プログレッシブダイスタンピングは大量生産・高性能を実現する加工プロセスであり、1回のプレスサイクルで複数の工程を実行します。金型内の各ステーションが特定の加工を担当し、完成品は最終ステーションから排出されます。その生産速度は、多くの場合、1分間に100個以上に達します。

プレス用の典型的なプログレッシブダイの動作手順は以下のとおりです:

- 下穴: まず精密な位置決め穴をパンチ加工し、ストリップ材を各後続ステーションで正確に位置決めする

- ピアシング: 材料が平坦な状態のときに、内部の穴および形状を加工する

- ノッチ加工: 成形時の干渉を防ぐため、ストリップ材の端部から材料を切除する

- 成形: 曲げおよび成形を段階的に実施する(多くの場合、複数のステーションを経て行われる)

- ブランキング: 完成品をキャリアストリップから最終的に分離する

プログレッシブダイが要求する機械の特性とは?その要件は非常に厳しいものです:

- プレス機のラムの平行度: ラムは、ストローク全体にわたりボルスターに対して完全に平行でなければなりません。わずかでも角度のずれが生じると、切断面が不均一になり、ダイの摩耗が加速します。

- 一定のストローク長: 下死点位置のばらつきは、成形された特徴部の寸法公差を悪化させます。

- 正確な送り: ストリップは、毎サイクルでまったく同一の距離だけ進む必要があります。高精度加工では、送り精度が±0.001インチ以内であることが一般的です。

- 頑健なフレーム剛性: 複数の工程が同時にダイに負荷をかけるため、ピーク荷重下でもフレームのたわみは極めて小さく保たれなければなりません。

プログレッシブ金型におけるプレス機とダイの関係は特に重要です。たとえ高品質なプレス機であっても、設計不良のダイを補うことはできません。また、最も優れたダイであっても、これらの工程に求められる精度を備えていないプレス機では、十分な性能を発揮できません。

これらの運用要件を理解することで、設備の評価時により適切な質問を投げかけられるようになります。また、機械の仕様が自社の生産ニーズに本当に合致しているかどうかを的確に判断できるようになります。もちろん、どんなに優れた設備でも、最適な性能を維持するためには適切な保守管理が不可欠です。ここから、高額な稼働停止を防ぐための保守実践についてお話しします。

メンテナンスと運用のベストプラクティス

収益性の高いプレス加工作業と、常に設備故障と闘っている作業との違いを決定づけるのは、まさに「生産を停止させる前に問題を未然に防止する」厳格な保守管理プログラムです。しかし実際には、ほとんどの設備メーカーはこの点についてほとんど言及しません。彼らの関心は機械の販売にあり、数十年間にわたって機械を安定稼働させ続けることには注力していません。

自動車製造工場のような大量生産現場でプレス機を運用している場合でも、あるいは小ロット生産を実施している場合でも、これらの保守手順は貴社の投資を守り、部品の継続的な供給を確保します。以下では、すべてのプレス機オペレーターが知っておくべき要点を整理してご説明します。

稼働停止を防ぐための毎日および毎週の保守手順

毎日の継続的な点検により、小さな不具合を高額な修理に発展する前に早期に発見できます。根据 業界の保守ガイド によると、各シフト開始前にはブレーキシャフト部に潤滑油を補充し、クラッチ部品には毎日の油圧潤滑が必要です。各シフト終了前に機械を清掃すること——これは、長期的に大きな効果をもたらす単純な習慣です。

なぜ清掃がこれほど重要なのでしょうか? 清潔なプレスでは、オペレーターや保守担当者が問題を発生直後に検知できます。板材スタンピング設備が異物や油汚れから清掃されていると、漏れ、破損、あるいは異常摩耗の発生場所をはるかに容易に特定できるようになります。

毎日の保守チェックリスト:

- 指定されたすべての潤滑ポイントで潤滑状態を確認し、必要に応じて潤滑油を補充する

- 安全装置(光幕、カバー、非常停止ボタン)を点検する

- エア圧力計の読み取り値が通常の稼働範囲内であることを確認する

- 起動時および運転中に異常音がないか確認する

- シールや継手周辺に目視で油漏れまたは空気漏れがないか確認する

- ダイ領域およびボルスターから堆積したスクラップおよび異物を除去する

- 空気圧システムのレザーバーから水を排出する

毎週のメンテナンスタスク:

- ダイスタンプ部品の摩耗、欠け、損傷を点検する

- 締結部品を点検し、緩みがある場合は締め直す

- 供給システムのアライメントおよびタイミング精度を確認する

- ベルトの状態を点検し、亀裂、ほつれ、グレージング(光沢化)がないかを確認する

- クラッチの作動およびブレーキの応答時間をテストする

- 潤滑システムのフィルターおよびレザーバーを点検する

空気圧システムは特に注意を要します。なぜなら、これらはブレーキおよびバランス制御システムを制御しているためです。設備の専門家が指摘するように、不適切な空気圧はブレーキ性能およびバランス制御機能に影響を与えます。これらのシステムは停止時間を制御しており、故障するとオペレーターおよび設備の双方に危険を及ぼします。

月次および年次保守要件

日常および週次の点検に加え、金属スタンプ機にはより包括的な定期点検が必要です。

毎月の作業:

- 高精度測定機器を用いて、プレスのアライメントおよびラムの平行度を確認します。

- クランクシャフト軸受の過度な摩耗や遊びを点検します。

- 電気回路、モーターの状態、およびソレノイドの作動を確認します。

- クラッチ摩擦板およびブレーキライニングの摩耗を点検します。

- 潤滑装置の機能およびオイルの品質を確認します。

- スライドジブのクリアランスを測定し、必要に応じて調整します。

年次大規模整備項目:

- プレスの精度検証および再キャリブレーションを完全に実施します。

- クランクシャフトガイド面の摩耗パターンを点検します。

- ボディテーブルのカップリングボルトおよびプリロード設定を点検する

- システム全体の潤滑油およびフィルタースクリーンを交換する

- フライホイールのバランスおよびベアリング状態を確認する

- クロージングブロックおよびクロージングリングの状態を確認する

高精度にバランスが取られたプレスは、より優れた性能を発揮します。そのため、年次点検には必ずバランス検証を含めてください。また、オイル交換と同時に潤滑油フィルタースクリーンも交換してください。循環式オイルシステムを運用している場合、多くの作業者がスクリーン交換を怠りがちであり、これが汚染の原因となり、摩耗を加速させることになります。

ダイメンテナンスによる工具寿命の延長

お客様のダイは多額の投資を要するものであり、適切なメンテナンスを行うことで、その生産寿命を大幅に延長できます。

- 刃先研ぎの頻度: スタンプ加工部品のバリ高さを監視し、許容限界を超えた場合はダイの再研削が必要です。一般的な研削間隔は、材質およびダイ鋼の品質に応じて、5万回から50万回の打撃数の範囲で変動します。

- クリアランス調整: ダイの摩耗に伴い、パンチとダイのクリアランスが増大します。定期的な測定により、クリアランスが仕様範囲内に維持されていることを確認してください。

- スプリングの交換: ストリッパースプリングは、時間の経過とともに張力が低下します。パンチから部品を適切に剥離できなくなる前に交換してください。

- 部品の検査: アライメント精度に影響を与える摩耗がないか、パイロット、ブッシング、ガイドピンを点検してください。

より迅速なダイ交換を実現するためのSMEDの導入

製造業を変革した手法の一つですが、その解説はほとんど行われていないものがあります。それがSMED(シングル・ミニット・エクスチェンジ・オブ・ダイ)です。この手法は、1960~70年代にトヨタ自動車で重光重夫氏によって開発され、高コストな在庫を削減し、生産性を向上させることを目的としています。出典: リーン製造関連リソース によると、従来数時間かかっていた大型スタンピングダイの交換作業が、この手法を用いることで10分未満で完了するようになりました。

その基本概念とは、プレスが停止している間に実施される作業(内部セットアップ)と、プレスが稼働中に行える準備作業(外部セットアップ)を明確に区別することです。SMED導入以前は、ほぼすべてのセットアップ作業が機械を停止した状態で実施されていました。

SMEDの導入は、以下の4段階で進められます:

- 現状の記録: 既存の切替プロセスのすべてのステップを記録する

- 内部セットアップと外部セットアップを分離する: 本当に機械を停止させる必要がある作業を特定する

- 内部作業を外部作業に転換する: 可能な限り多くの作業を、生産を継続しながら実施できるように移行する

- 残りの作業を合理化する: 内部作業および外部作業の両方を最高速度で実行できるよう最適化する

切替時間を大幅に短縮する実践的な手法には以下が含まれる:

- 段階的工具配置(ステージド・ツーリング): 次回用のダイを専用カートに載せ、プレス横に事前に準備しておく

- 並列作業: 複数のチームメンバーが順次ではなく同時並行で作業する

- 標準化されたダイ高さ: 共通のクローズ高さ設定により、調整時間を削減

- クイックリリース式クランプ: 複数回の回転を要するボルトを、カム式または油圧式クランプに置き換え

- ローラーテーブルまたはダイカート: フォークリフトやクレーンよりも高速に重いダイを移動可能

- 事前セット済み工具: プレスへダイを搬入する前に、あらかじめダイを調整・検証

そのメリットは、節約された数分というレベルをはるかに超えています。工程切替時間の短縮により、小ロット生産が可能になり、在庫コストの削減、顧客ニーズへの迅速な対応、および機械稼働率の向上が実現します。かつては過剰在庫を積み増すことで工程切替を回避していた作業現場でも、今やジャストインタイム生産が可能になります。

オペレーター教育と安全プロトコル

たとえ最も適切に保守された設備であっても、十分に訓練を受けたオペレーターがいなければ危険となります。安全性はプレス加工作業のあらゆる側面に統合されなければなりません。

- 具体的なプレス機種および加工要件に基づき、ターゲットを絞った安全作業手順を作成する

- 独立した作業を許可する前に、十分な職務訓練を実施する

- オペレーターが製造元の安全指示を理解し、遵守していることを確認する

- 保守作業中は、ロックおよびロッカウト手順が正しく実施されていることを確認する

- ブレーキ保守作業を実施する前に、スライドを下死点(BDC)に位置合わせする

- 安全インターロックを絶対にバイパスしたり無効化したりしてはいけません——これらは極めて重要な理由から設けられています

定期的な再教育訓練により、安全な作業習慣が定着し、作業員は更新された手順を習得できます。すべての訓練を文書化し、OSHAおよびANSI B11.1の要求事項への適合を示す記録を保管してください。

適切な保守プロトコルを確立し、作業員を十分に訓練すれば、予期せぬダウンタイムを最小限に抑えることができます。しかし、問題は必ず発生します——そして実際に発生した場合——それらを迅速に診断・解決する能力こそが、効率的な操業と、品質問題に常に悩まされる操業との違いを決定づけます。

スタンピング金型機械の一般的なトラブルシューティング

厳格な保守を実施していても、問題は発生します。プレスから排出される部品にバリが発生したり、寸法が仕様からずれたり、表面欠陥が突然現れたりします。生産が停止した際には、速やかな復旧が求められるため、推測による対応に走りがちですが、そのような推測はむしろ問題を悪化させることが多いです。

経験豊富なトラブルシューティング担当者が知っていることとは:すべての不良は物語を語っています。その物語を正しく読み解くことが鍵です。各不良タイプのプレス成形における定義を理解し、症状をその根本原因まで遡って追跡することで、無作為に調整を試みるのではなく、体系的に問題を解決できます。

部品不良の原因の診断

プレス加工された金属部品が検査に不合格となった場合、その問題の発生源は以下の4ついずれかに起因します:機械、金型、材料、または工程パラメータです。実際の原因が材料のばらつきであるにもかかわらず、直ちに金型の調整に着手すると、時間の浪費につながり、新たな問題を引き起こす可能性があります。

診断を始めるにあたり、以下の質問を自問してください:

- 問題はいつから発生しましたか? 急激に発生した場合は、工具の破損、材料ロットの変更、またはセットアップミスといった特定の事象が原因である可能性があります。徐々に悪化している場合は、摩耗に関連する問題を示唆しています。

- 不良は一貫して発生していますか、それとも断続的ですか? 一貫した問題は通常、金型または機械の不具合を示しています。断続的に発生する欠陥は、材料のばらつきや供給システムの不規則性に起因することが多いです。

- 欠陥は、すべての部品で同じ位置に現れますか? 位置が特定される問題は、局所的な金型の摩耗または損傷を示唆します。ランダムな位置に現れる場合は、材料または工程の変動要因が原因である可能性があります。

- 最近、何か変更がありましたか? 新しい材料サプライヤー、オペレーター、金型の研ぎ直し、または機械のメンテナンスなど、いずれも変動を引き起こす可能性があります。

業界のトラブルシューティング資料によると、使用中のダイスタンピング機械では、パンチコアの各側面位置において異なる程度の摩耗が発生しやすいです。一部の部品ではより大きな傷が生じ、摩耗が速く進行します——この状況は、特に薄く狭い長方形の金型で顕著です。

最も一般的な欠陥とその診断手順について、以下に検討していきます:

バール形 切断エッジに沿って、鋭く盛り上がった縁や過剰な材料の巻き上がりとして現れます。主な原因は、パンチとダイスのクリアランス(隙間)です。高精度プレス加工の専門家によると、バリを防止するには、適切なクリアランスを確保するためにパンチおよびダイスを高精度で研削する必要があります。また、切れ刃の摩耗もバリの原因となります——工具が鈍くなると、材料をきれいにせん断するのではなく、引き裂いてしまうためです。

成形品の変形 歪み、ねじれ、または寸法ばらつきのある stamped steel(プレス成形鋼)部品として現れます。その原因には、部品全体への圧力分布の不均一性、上下ダイスの非平行性、成形時の温度変化、および十分に補償されていない材料のスプリングバック(弾性復元)などが挙げられます。業界関係者の説明によると、スプリングバックの制御には、オーバーベンド(過度な曲げ)とダイス設計段階での適切なベンド補正(曲げ補正)の適用が必要です。

寸法のばらつき 部品の寸法が1時間前には正確であったにもかかわらず、次の時間には仕様を満たさなくなるという状況は、品質管理を困難にします。送り精度の問題——ストリップが意図した量よりわずかに多くまたは少なく進むこと——により、特徴部の位置にばらつきが生じます。ダイの摩耗により、徐々にクリアランスが大きくなり、成形寸法が変化します。プレス設定のドリフト(特にストローク深さ)は、成形特徴の高さおよび絞り深さに影響を与えます。

表面欠陥 傷、ガリング、染みなどの外観不良は部品の外観を損なうだけでなく、機能にも影響を及ぼす可能性があります。潤滑不良は最も一般的な原因の一つであり、潤滑剤が不足すると金型と部品の間で金属同士の接触が発生し、金型と部品との間で材料が移行します。異物や素材のスラグによる金型の損傷は、その後のすべての部品に同一の痕跡(繰り返しマーク)を残します。

問題-原因-対策 クイックリファレンス

迅速な解決が必要な場合、このマトリクスは診断の出発点としてご活用いただけます:

| 問題 | 常見な原因 | ソリューション |

|---|---|---|

| 過度のバリ | パンチ/ダイ刃先の摩耗;クリアランス不適正;工具の鈍化 | 切断刃先を再研削する;適正なクリアランスになるよう調整または再研削する;摩耗した部品を交換する |

| 部品の変形/反り | ブランクホルダー圧力の不均一性;ダイの非平行性;材料のスプリングバック | プレッシャーパッドの圧力を調整;プレスの平行性を確認;スプリングバック補正用にダイを修正 |

| 寸法ばらつき | 送り精度不良;ダイの摩耗;ストローク深さのばらつき;材料厚さの変動 | 送りシステムをキャリブレーション;ダイを点検・修復;プレス設定を確認;入荷材料を検証 |

| 表面傷/ガリング | 潤滑不足;ダイ表面の損傷;工具への材料付着 | 潤滑量を増加または潤滑剤の種類を変更;ダイ表面をポリッシュ;工具を清掃・コーティング |

| 割れ/裂け | 過大なトナージ;工具角部の摩耗;材料特性の不適切さ;潤滑不足 | 成形力を低減;R部を再研削;材料仕様を確認;潤滑を改善 |

| ダイ全体での摩耗の不均一性 | タレットの位置ずれ;ダイ/ガイドの精度不良;クリアランス不適切;ガイドブッシングの摩耗 | 取付位置を再調整;ガイド部品を交換;クリアランスを確認;フルガイドダイを使用 |

| スラグ引き | ダイクリアランスが不十分;真空効果;パンチの摩耗 | クリアランスを拡大;スラグ排出機能を追加;摩耗したパンチを交換 |

| 特徴部の位置ずれ | パイロットの摩耗;部品の緩み;送り装置の誤動作;プログレッシブダイの各ステーションの位置ずれ | パイロットおよびブッシングを交換;締結部品を緊締;送り装置をキャリブレーション;ダイステーションの位置を再調整 |

スタンピングダイの修理と交換の判断タイミング

すべての高精度スタンプは、最終的には経済的な修理が不可能なほど摩耗します。しかし、ダイを早期に交換しすぎると工具投資が無駄になり、逆に摩耗したダイを長期間使用し続けると不良品が発生したり、重大な破損事故を引き起こすリスクがあります。以下に、適切な判断を行うためのポイントを示します。

以下の条件に該当する場合、修理が妥当です:

- 摩耗は交換可能な部品—パンチ、パイロット、ブッシング、スプリング—に局所的に限定されています

- 許容研削限界を超えない範囲で、切断刃を再研削できます

- 調整後も寸法精度が仕様範囲内に維持されます

- 修理総費用が新品交換費用の40~50%未満に収まります

- ダイの構造設計により、構造的完全性を損なうことなく適切なリファービッシュが可能です

以下の場合は交換が必要になります:

- コアとなるダイ部品(ダイブロック、パンチホルダー、ダイシューズ)に著しい摩耗または損傷が見られます

- 累積的な研削によって、確保された再研削余裕量がすでに消費され尽くしています

- 部品の形状または公差が変化し、実用的な限界を超えたダイ改造が必要となっています

- 修理頻度が増加し、ダウンタイムコストが新品交換投資額を上回る状況に至っています

- ダイ技術が十分に進歩しており、新規金型を導入することで大幅な生産性向上が見込めます

トラブルシューティングの専門家によると、ダイのアライメントを維持することは、その寿命を延ばす上で極めて重要です。定期的にアライメント用マンドレルを用いて機械のタレットおよび取付ベースのアライメントを確認・調整することで、ダイの寿命を大幅に延長できます。また、ガイドブッシングの適切な時期での交換や、適切なクリアランスを備えた凸型・凹型金型の選定も、早期摩耗を防ぐうえで有効です。

ダイの使用履歴(打撃回数、研削サイクル数、修理費用、品質傾向など)を記録・管理しましょう。このデータにより、ダイが寿命末期に近づいているタイミングを把握でき、品質問題が深刻化する前に、交換投資の正当性を裏付ける根拠を得ることができます。

こうした一般的な課題を的確に診断・解決する方法を理解しておくことで、生産現場は効率的に稼働し続けられます。しかし、トラブルシューティングはあくまで一部にすぎません。プレス加工作業の実際のコスト構造を把握し、投資対効果(ROI)を最適化する方法を知っているかどうかが、収益性のある操業と、常に利益率の圧迫に悩まされる操業との分水嶺となります。

プレス加工作業におけるコスト検討事項および投資対効果(ROI)

プレス機メーカーが販売プロセスにおいてほとんど語らない事実があります。それは、購入価格が実際の投資額のごく一部に過ぎないという点です。工場の床に設置されたこの機械は、毎日コストを積み上げていきます——その一部は明確に見えるものですが、他にも、数か月後に財務諸表に突然現れる「隠れたコスト」が存在します。

所有総コスト(TCO)を正確に把握することは、業績を伸ばす操業と、予算超過に常に驚かされる操業とを分ける決定的な要因です。新規生産ライン向けに金属プレス機を評価する場合でも、既存操業の収益性を分析する場合でも、本フレームワークは、あなたの資金が実際にどこへ向かっているのかを明らかにします。

スタンプ加工部品1個あたりの真のコスト算出

すべてのスタンプ加工部品には、原材料費をはるかに上回るコスト負担が伴います。According to 自動車用プレス成形コスト分析 によると、基本的な見積もり式は以下の通りです:総コスト=固定費(設計+金型+セットアップ)+(単位当たり変動費×生産数量)。一見シンプルですが——各要素を正確に算出するには、詳細な分析が必要です。

総所有コスト(TCO)は、明確に区分されたカテゴリに分類されます。

- 機械の初期投資: プレス機械の購入価格、設置費用、従業員教育費、および工場設備の改修費用

- 金型工具費: カスタム金型の価格は大きく異なります。単純なブランキング金型では約5,000米ドルから、複数の成形ステーションを備えた複雑なプログレッシブ金型では10万米ドルを超える場合があります。

- 運用コスト: エネルギー消費量、予防保全、予期せぬ修理、およびシフトごとの人件費

- 消費品: 定期的な補充が必要な潤滑油、交換用パンチ、スプリング、および摩耗部品

- 品質管理: 検査装置、計測システム、および検証に要するエンジニアリング工数

- 不良品および再加工費: 部品が仕様を満たさなかった場合の材料ロスおよび人件費

産業用スタンピング機械による量産において、材料費は通常、変動単価の60~70%を占めます。しかし、多くの製造現場が見落としがちな点があります。それは、プレス機のトン数およびエネルギー消費量に応じて、機械の時間当たり原価(アワー・レート)が大きく変動するという事実です。エネルギー消費や償却要因により、600トンプレスの時間当たり原価は、100トンユニットと比較して著しく高くなります。

効率の算出も重要です。業界関係者の指摘によれば、効率が100%になることは決してありません。実際の機械コストを算出する際には、コイル交換、保守点検間隔、および予期せぬダウンタイムも考慮に入れる必要があります。ほとんどの製造現場では、設備総合効率(OEE:Overall Equipment Effectiveness)が80~85%程度に留まり、理論上の計算値よりも実際の部品単価が高くなるのが一般的です。

生産数量が部品単価経済性に与える影響

単位あたりのコストが比較的一定に保たれるプロセスとは異なり、プレス成形では、部品当たりのコストが生産数量の増加に伴って急激に低下する漸近曲線を描きます。この関係性を理解することは、投資が財務的に妥当かどうかを判断する上で極めて重要です。

金型の償却に関する計算を検討してください。例えば、プログレッシブダイ(連続工程用金型)の導入費用が8万ドルであり、5年間で50万個の部品を生産できる場合、部品1個あたりの金型コストはわずか0.16ドルとなります。一方、5,000個のみの少量生産では、同金型による部品1個あたりの追加コストは16.00ドルとなり、プレス成形によるプロジェクトの経済的採算性がほぼ失われる可能性があります。

プログレッシブダイへの投資が、より単純な代替手段と比較して正当化されるのはいつでしょうか?その生産数量の閾値は通常、年間10,000個から20,000個の範囲にあり、この規模で初めてプログレッシブ金型の高効率性が、その高額な初期導入費用を上回るメリットをもたらします。年間生産台数が10,000台を超える自動車向けプロジェクトにおいては、複雑なプログレッシブダイへの投資が、サイクルタイムおよび人件費を大幅に削減することにより、総所有コスト(TCO)を最も低く抑えることが一般的です。

プレス機メーカーは、しばしば経済的な現実を説明することなく、速度性能を強調します。分間400ストロークで稼働する高速産業用金属プレス機は、部品単位の生産効率において非常に優れた性能を発揮しますが、そのような速度を実現するために必要な金型投資が、ご注文数量によって正当化される場合に限られます。

金型の品質が長期的な生産経済性に与える影響

市場参入における最大の障壁は金型であり、金型の品質が長期的なコスト構造を直接決定します。高硬度工具鋼で精密加工された金型は、数百万回に及ぶ衝撃サイクルに耐えることができますが、安価な代替品は頻繁なメンテナンスと早期の交換を必要とします。

金型の寿命および交換サイクルに影響を与える要因には、以下のものがあります:

- 工具鋼の品質: 超硬合金やD2鋼などの高品位硬化鋼を使用すれば、低品質素材と比べて「100万打ち保証」が可能になりますが、それ以外の素材では寿命が短くなります。

- 設計の精密さ: 適切なクリアランス設定および最適化された金型形状により、摩耗率が低減され、研削間隔が延長されます。

- メンテナンス体制: 定期点検と適切な時期での再研磨により、連鎖的な損傷を防ぎます

- 材料適合性: お客様の特定材料特性に合わせて設計された金型は、汎用ソリューションよりも長寿命です

金型の保守費用(通常、年間で金型コストの2~5%)を予算に組み込み、パンチの研磨および摩耗部品の交換を行ってください。この継続的な投資により、初期の金型導入費用が保護され、部品品質が維持されます。

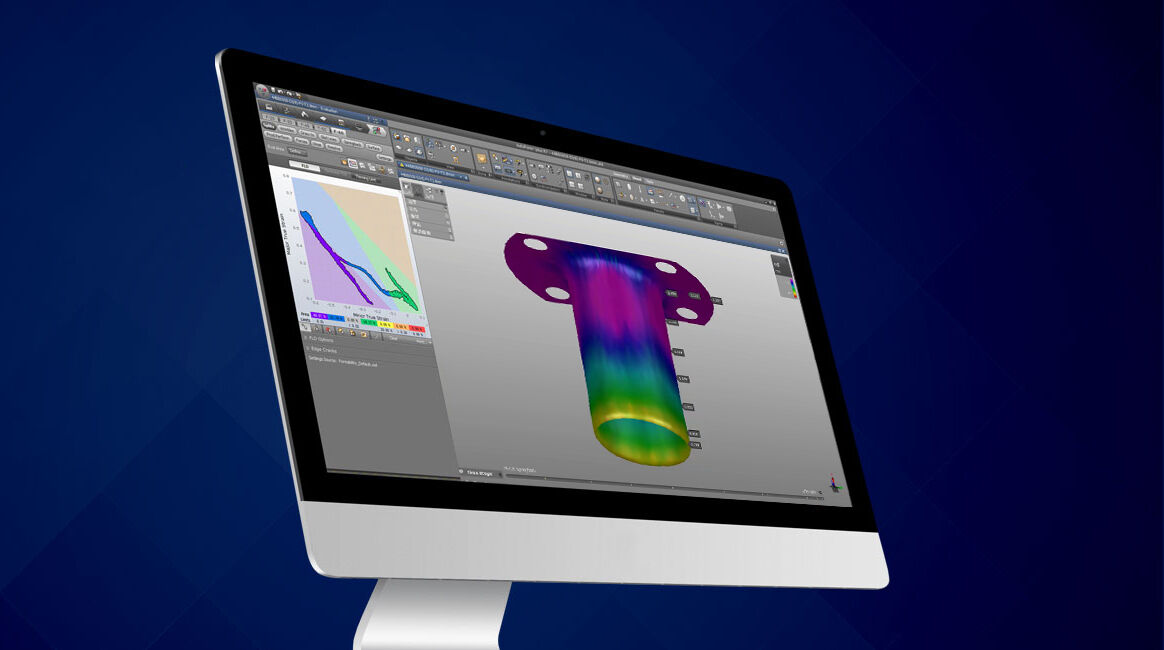

シミュレーションと高精度エンジニアリングによるコスト削減

現代技術が明確な投資対効果(ROI)を実現するポイントがここにあります。CAE(コンピュータ支援工学)シミュレーションを活用することで、金型開発における高コストな試行錯誤を排除できます。シミュレーション技術により、物理的な金型を加工する前にブランク形状を最適化し、大量生産において数パーセント単位の節約を実現し、結果として大幅なコスト削減につながります。

従来の金型開発プロセスでは、物理的なプロトタイプを製作し、試験運転を行い、問題を特定して金型を修正するという作業を繰り返していました。場合によっては、高コストな反復作業を複数回行う必要がありました。各サイクルでは、材料、機械稼働時間、エンジニアリング工数が消費され、量産開始が遅れるという課題がありました。

高度なシミュレーション機能を活用することで、鋼材を加工する前に材料の挙動を予測し、潜在的な欠陥を特定し、金型形状を最適化することが可能になります。その結果、量産開始までの期間が短縮され、試作段階での高コストな予期せぬ事象が大幅に減少します。

この点において、適切な金型サプライヤーを選定することは、単なる調達取引ではなく、戦略的な意思決定となります。 邵逸のIATF 16949認証取得済みスタンピング金型ソリューション 同社は、初回試作で93%の承認率を達成することで、この価値を実証しています。つまり、高額な再加工を伴う修正サイクルを経ることなく、金型が正常に機能することを意味します。また、CAEシミュレーション機能により金型の試作回数が最小限に抑えられ、板金プレス成形機向けアプリケーションでは、最短5日間での迅速なプロトタイピングが実現され、量産開始までの期間が加速されています。

利益に影響を与える隠れたコスト要因

明示された項目を超えて、スタンピングの経済性に大きく影響を与える要因がいくつか存在します。

品質管理および認証: 自動車部品には厳格な検証が求められ、多くの場合、PPAP(生産部品承認プロセス)文書の提出が必須です。これは無償ではありません——検査用治具、三次元測定機(CMM)の使用時間、およびエンジニアリング人件費を要します。適切な認証を取得していないスタンピングプレス機械および金型サプライヤーを選定すると、高額な品質不具合につながる可能性があります。

輸送とサプライチェーン 海外での金型製作は、初期費用が一見30%安価に見えるかもしれませんが、輸入総コスト(ランデッド・コスト)を考慮してください。重量のある鋼製金型の輸送費、港湾における遅延のリスク、および設計変更時の迅速なトラブルシューティングが困難である点などにより、当初のコスト削減効果が相殺されることがあります。問題発生時に迅速な対応が必要となる場合、金型サプライヤーとの地理的近接性は極めて重要です。

エンジニアリングサポート: 最も安い部品単価は、しばしば錯覚に過ぎません。頻繁な調整を要する金型は、金型工事請求書には記載されないが、実際には工学的な工数を消費します。試作から量産へと一貫した対応が可能なメーカーと提携することで、リスクおよび隠れたコストを低減できます。

製造を念頭に置いた設計: 部品の各機能には、金型内に対応する工程ステーションが必要です。対称設計の採用や不要な形状の削減といった、賢いDFM(製造性設計)ガイドラインを適用すれば、生産時間および金型コストを、発生前に削減できます。

コスト要因の概要

- 固定費: 機械購入費、金型製作投資額、工学設計工数、初期トライアウトおよびキャリブレーション費用

- 変動費: 原材料(コイル材)、機械の時間当たり運転料金、直接作業員人件費、潤滑油および消耗品

- 品質コスト: 検査設備、PPAP文書作成、仕様不適合による不良品および再加工

- メンテナンス費用: 予防保全プログラム、金型の研削、部品交換、予期せぬ修理

- 隠れたコスト: 工学的サポート工数、サプライチェーンの遅延、認証要件、工場内の床面積割り当て

正確なコスト見積もりには、金型投資の償却からサイクルタイムおよび歩留まり率の微細な最適化に至るまで、製品ライフサイクル全体を戦略的に捉える視点が不可欠です。提示された最も低い単価が、必ずしも総所有コスト(TCO)を最小化するとは限りません。

プレス成形の経済性を明確に理解すれば、最後のピースが明らかになります。すなわち、投資収益率(ROI)の最大化には、単に適切な設備を購入するだけでは不十分であり、適切なパートナーシップと運用戦略が不可欠であるということです。

プレス成形用金型機械への投資を最大限に活かす

プレス設備の内部構造を検討し、各種プレスのタイプを比較し、必要トナージを算出し、また一般的なトラブルシューティング方法も学習しました。次に、あなたの投資が数十年にわたる収益性の高い生産を実現するのか、それとも長期間にわたる不満と挫折を招くのか——この問いが、すべてを統合した一貫性のある戦略を構築し、投資収益率を最大化するかどうかを決定づけます。

スタンププレス設備を販売するメーカー各社はこれを明かしませんが、機械の選定は成功の半分に過ぎません。適切に設計・製作された金型(ダイ)がなければ、プレス機械とは何でしょうか?単に床の上に置かれた高価な金属の塊にすぎないのです。スタンピング成功の真の鍵は、プレス機種から金型サプライヤー、さらには保守メンテナンス手順に至るまで、あらゆる意思決定がどのように相互に関連し合い、長期的な成果を左右するかを理解することにあります。

完全なスタンピング生産戦略の構築

スタンピング作業を、各要素が互いを支え合うか、あるいは互いを損なうかという「システム」として捉えてください。たとえ鋼板スタンピング機械が最高性能で稼働していたとしても、金型の設計・製作が不適切であれば不良品が発生します。逆に、完璧に設計された金型であっても、必要なトナージや精度が不足した機械では早期に劣化・破損してしまいます。また、保守メンテナンスを怠れば、最も優れた設備であっても最終的には性能が低下します。

貴社の包括的な生産戦略は、以下の相互関連する要素に対応しなければなりません:

- 機械と用途の整合性: 成形要件に応じて、プレスの種類(機械式、油圧式、サーボ式、トランスファー式)を選定してください。高速プログレッシブ加工には、深絞り加工とは異なる性能が求められます。

- トナージおよび能力の検証: 主な成形作業だけでなく、すべての二次負荷を含めた実際の力の要求値を算出し、最も重い用途に対しては定格能力の70~80%で設備を選定してください。

- 材料と設備の適合性: プレスの仕様が、使用する材料の板厚範囲、幅要件、およびコイル重量容量に対応していることを確認してください。

- 保守インフラ: 生産開始前に予防保全計画を確立してください。毎日の潤滑、週次の点検、年次の大規模整備により、ご投資を守ります。

- オペレーター教育プログラム: 安全な操作方法、基本的なトラブルシューティング、品質検証手順をカバーする包括的な教育に投資してください。

- ダイ(金型)サプライヤーとのパートナーシップ: 提示価格だけでなく、技術的設計能力および品質実績に基づいて金型パートナーを選定してください。

業界の専門家によると、適切なプレス成形メーカーを選定する際には、仕様を満たすだけではなく、信頼性、精度、および長期的な価値を確保するパートナーシップを築くことが重要です。この原則は、お客様の設備ベンダーおよび金型サプライヤーに対しても同様に適用されます。

販売中のプレス機械を評価する際には、購入価格のみに注目せず、部品の入手可能性、自社所在地域におけるサービス対応時間、およびそのベンダーが機械の全使用期間を通じて継続的なサポートを提供してきた実績を検討してください。十分なサポート体制が整っていない状態で稼働を開始した機械は、資産ではなくむしろ負債となってしまいます。

適切な金型設計チームとのパートナーシップ

事業運営が苦戦している企業と業界をリードする企業とを分ける現実は以下の通りです。すなわち、いかに高度なプレス機械であっても、不適切に設計された金型を補うことはできません。金型の品質は、製品の品質、生産効率、および長期的な運用コストを直接左右します。

世界最高のプレス金型機械であっても、品質が平凡な金型を使用すれば、結果も平凡なものになります。しかし、優れた設計に基づく金型を、適切にマッチングされたプレスで運用すれば、シフトごと、年ごと、一貫して高品質な部品を安定的に生産できます。

金型設計パートナーに求めるべき要件とは?特に重視すべき特徴は以下のとおりです:

- 開発初期段階からの協業: 製品設計段階から関与するパートナーは、金型製作着手前に、歩留まり向上、金型工程の合理化、部品性能の向上といった改善機会を早期に特定できます。

- シミュレーション能力: 鋼材を加工する前に材料挙動を予測し、潜在的な欠陥を検出するCAE解析により、高コストな試行錯誤サイクルを回避できます。

- 品質認証: IATF 16949認証は、自動車分野において不可欠な、一貫した品質管理、文書化されたトレーサビリティ、および継続的改善活動を実施していることを示すものです。

- プロトタイプ作成スピード: 機能的なプロトタイプを迅速に提供できる能力は、市場投入までの期間を短縮し、開発リスクを低減します。

- 生産スケーラビリティ: 試作数量から大量生産までをサポートするパートナーは、製品ライフサイクル全体にわたって一貫性を提供します。

公差が厳しく、品質に対する期待が妥協を許さない自動車用プレス成形用途において、 少イの包括的な金型設計および製作能力 真のエンジニアリング・パートナーシップとはどのようなものかを実証しています。IATF 16949認証を取得したプロセスに加え、高度なCAEシミュレーションを活用することで、初回通過承認率を93%達成しています。これは、高額な再加工工程を伴うことなく金型が正しく機能することを意味します。また、最短5日間での迅速な試作対応と、OEM規格に精通したエンジニアリングチームにより、コンセプトから大量生産へのギャップを埋めています。

潜在的な金型サプライヤーに投げる質問は、その実際の能力を明らかにします。高精度プレス加工の専門家によると、優れたプレス加工メーカーは単なるサプライヤーではなく、エンジニアリングパートナーとして機能すべきです。製造性を考慮した設計(DFM)による早期段階での共同作業により、量産開始前に歩留まりの向上、金型の合理化、製品性能の改善といった機会を特定できます。

長期的成功のための要点

プレス設備の選定を進めるにあたり、以下の原則を忘れないでください:

- 総コストが購入価格よりも重要です: 最も低い設備見積もりが、運用寿命を通じた品質保証付き部品単位の総コストを必ずしも最小化するわけではありません

- 金型の品質が結果を左右します: 実績あるエンジニアリング能力を持つパートナーから、高精度に設計・製造された金型への投資を検討してください

- 保守管理が高額な予期せぬトラブルを防ぎます: 体系的な予防保全プログラムは、ご投資を守り、部品品質を維持します

- パートナーシップは単なる取引を上回ります: エンジニアリング支援、迅速な対応、継続的な改善を提供するサプライヤーは、コモディティ型ベンダーに比べてより高い価値を創出します。

- 知識はリスクを低減します: 自社の設備、工程、コストドライバーを理解することで、あらゆるレベルでより優れた意思決定が可能になります。

プレス金型産業では、設備選定を戦略的(反応的ではなく)に行う事業者が評価されます。機械の性能を用途要件に適合させ、堅牢な保守プロトコルを確立し、品質重視の金型サプライヤーと連携することで、長年にわたり生産性・収益性の高い製造活動を実現できます。

初めてプレス金型機械を仕様策定する場合でも、既存の生産ラインを最適化する場合でも、本ガイドで紹介するノウハウは、メーカーがしばしば非公開としている貴重な情報です。これを活用して、より質の高い質問をし、根拠に基づいた意思決定を行い、部品ひとつひとつ、年々一貫した結果を提供できるプレス金型製造体制を構築してください。

プレス金型機械に関するよくあるご質問

1. 労働力 金属のスタンプのダイスはどのくらいの値段ですか.

金属プレス金型のコストは、単純なブランキング金型で500米ドルから、複数の成形ステーションを備えた複雑なプログレッシブ金型では10万米ドルを超える場合があります。価格は部品の複雑さ、材料要件、および生産数量によって異なります。年間生産数量が10万個を超える高-volume自動車プロジェクトでは、プログレッシブ金型への投資が有効であり、部品単位の金型コストが大幅に低下します。IATF 16949認証取得済みのサプライヤー(例:シャオイ社)と連携することで、初回合格率93%を達成し、高額な再作業サイクルを削減し、長期的な価値向上を実現できます。

2. プレス金型はどのように動作しますか?

プレス金型は、冷間成形によって作動します。この際、プレス機構が上部金型(パンチ)を非常に大きな力で下部金型の空洞に押し込みます。この制御された衝撃により、金型は板材を切断、曲げ、または成形して高精度な部品を製造します。プログレッシブ金型では、ストリップ材を複数の工程ステーションへと順次送り込み、各停止位置で異なる加工(ブランキング、ピアシング、フォーミング、コイニング)を実行し、多くの場合、1秒未満で部品の製造を完了します。金型の高精度な設計が、最終部品の形状、公差、および品質を決定します。

3. プレス加工に使用される機械は何ですか?

プレス機は、金属プレス加工工程で主に使用される機械です。主なタイプは4種類あり、機械式プレス(高速生産向けのフライホイール駆動式)、油圧プレス(深絞り加工向けの可変荷重式)、サーボプレス(高精度作業向けのプログラマブルな運動プロファイル制御式)、およびトランスファープレス(複雑な部品向けの多工程対応式)です。機械の選定は、必要トン数、ストローク速度、材料仕様、および生産数量によって決まります。ご使用の用途に最適なプレスタイプを選択することで、部品品質と生産効率の両方を最適化できます。

4. ダイカットとプレス加工の違いは何ですか?

両プロセスとも金属を成形しますが、ダイカットは、定義された輪郭に沿って材料を分離する単純な切断作業を指すことが一般的です。金属スタンピングは、ブランキング、ピアシング、フォーミング、ドラワリング、コイニング、エンボッシングなど、より広範な作業を含み、しばしば複数の作業を単一のダイで組み合わせます。スタンピングでは、コイルまたはブランクから供給された板材を冷間成形で加工しますが、ダイカストでは溶融金属を金型に流し込みます。スタンピングは、自動車、航空宇宙、電子機器産業などにおいて、高品質・高精度の部品を大量生産するのに優れています。

5. スタンピング機械に適したトナージ(吨数)をどう計算すればよいですか?

ブランキング、パンチング、成形などの主作業、スプリングストリッパー、窒素パッドなどの二次的な力、カムやスクラップ切断などの付帯負荷など、すべての負荷発生要素を考慮して、プレス成形用の必要トナージ(打ち抜き力)を算出します。切断作業には材料のせん断強さを、絞り作業には引張強さを用います。全ダイステーションにおける負荷を合計し、必要な総トナージを求めます。最も重い用途では、プレスの定格能力の70~80%程度の機種を選定することで、安全率を確保してください。また、エネルギー要件も確認してください。トナージが十分でも、エネルギーが不足するとプレスのジャムが発生します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——