自動車用ラッチのスタンピング:精密なプロセスと設計ガイド

要点まとめ

自動車用ラッチのスタンピング は、ドアキャッチ、パウル、ストライカーなどの安全性を左右するロック機構を製造するために不可欠な、専門的で高精度の製造プロセスです。このプロセスでは主に プログレッシブダイスタンピング プログレッシブダイとファインブランキング技術を用いて、高強度鋼材を厳密な寸法公差を持つ複雑な形状に成形します。車両の安全性と耐久性を確保するため、メーカーは IATF 16949 品質基準を厳密に遵守し、ハウジングから内部のスプリング保持部品に至るまで、すべての構成部品がグローバルOEMの仕様を満たすようにしなければなりません。

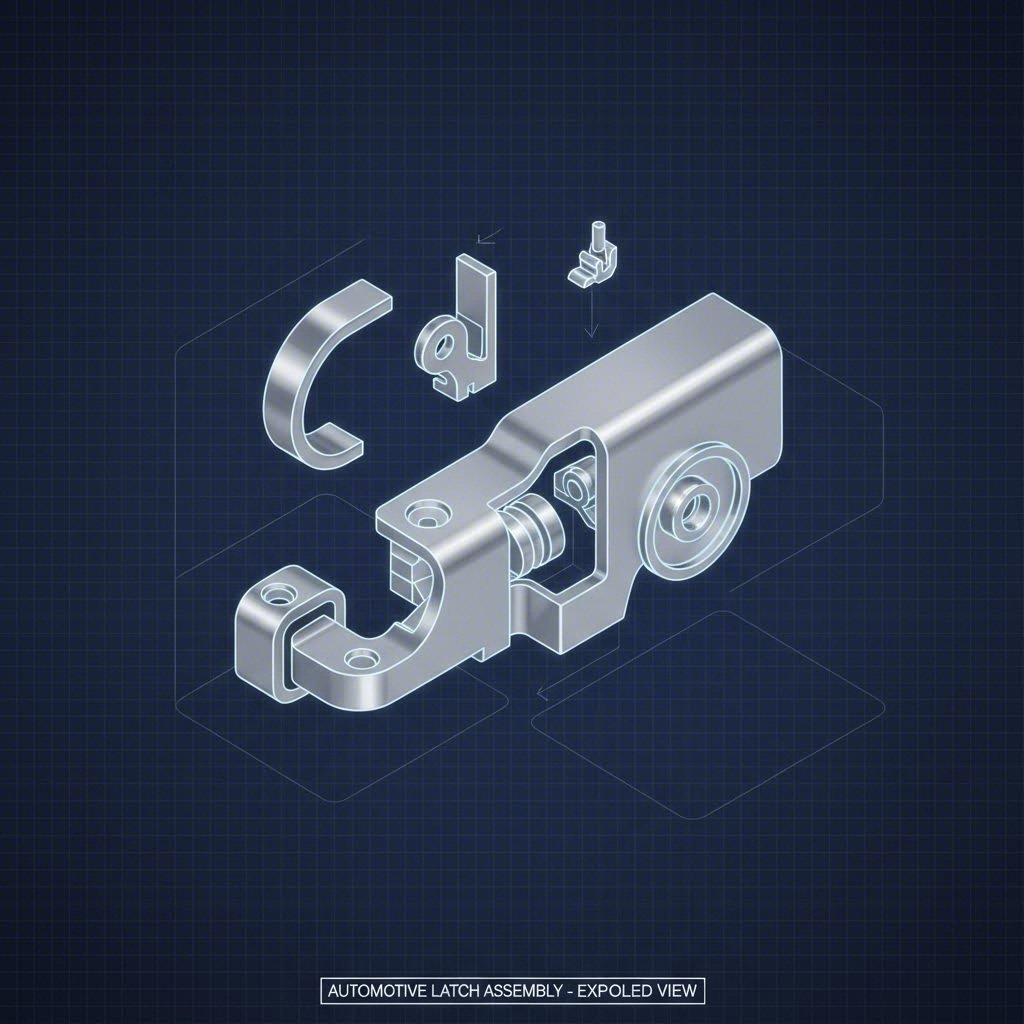

スタンプ成形されたラッチ機構の構造

自動車用ラッチは一見単純なロック装置に見えますが、実際には複数のスタンプ成形金属部品が連携して作動する非常に複雑な運動学的システムです。各部品に対する特定のスタンピング要件を理解することは、エンジニアや調達担当者にとって極めて重要です。

自動車のドアラッチの中心部分は フォークボルト(またはキャッチ) および ポール(またはラチェット) で構成されます。この2つの部品が、衝突時にドアを閉じた状態に保つための主要な荷重保持要素です。したがって、これらには最高レベルの精度が求められます。これらの部品のスタンピング加工には、しばしば ファインブランキング バリ取りを伴う精密スタンピングが採用され、切り口の全面(100%)をせん断面に仕上げます。これにより、二次的な研削処理を必要とせず、スムーズな接触面が確保され、ドア閉鎖時の触覚的な「フィール」とロック機構の機械的信頼性にとって極めて重要になります。

これらの機構を取り囲んでいるのが ラッチハウジング またはバックプレート。通常、亜鉛めっき鋼板または冷間圧延鋼板から打ち抜かれており、ハウジングはアセンブリのシャーシとして機能します。ここでのスタンピング工程では、荷重下でも構造的完全性を維持するために、複雑な曲げ形状や補強リブを作成することに重点が置かれます。内部機構とは異なり、ハウジングはエッジ面仕上げよりもむしろ耐食性と取り付け位置の正確さを重視する場合が多いです。

主要な製造工程:プログレッシブダイおよびファインブランキング

ラッチ部品を自動車用の生産規模で(年間数百万個単位で)製造するには、速度、コスト、極めて高い精度のバランスが取れた製造プロセスが必要です。

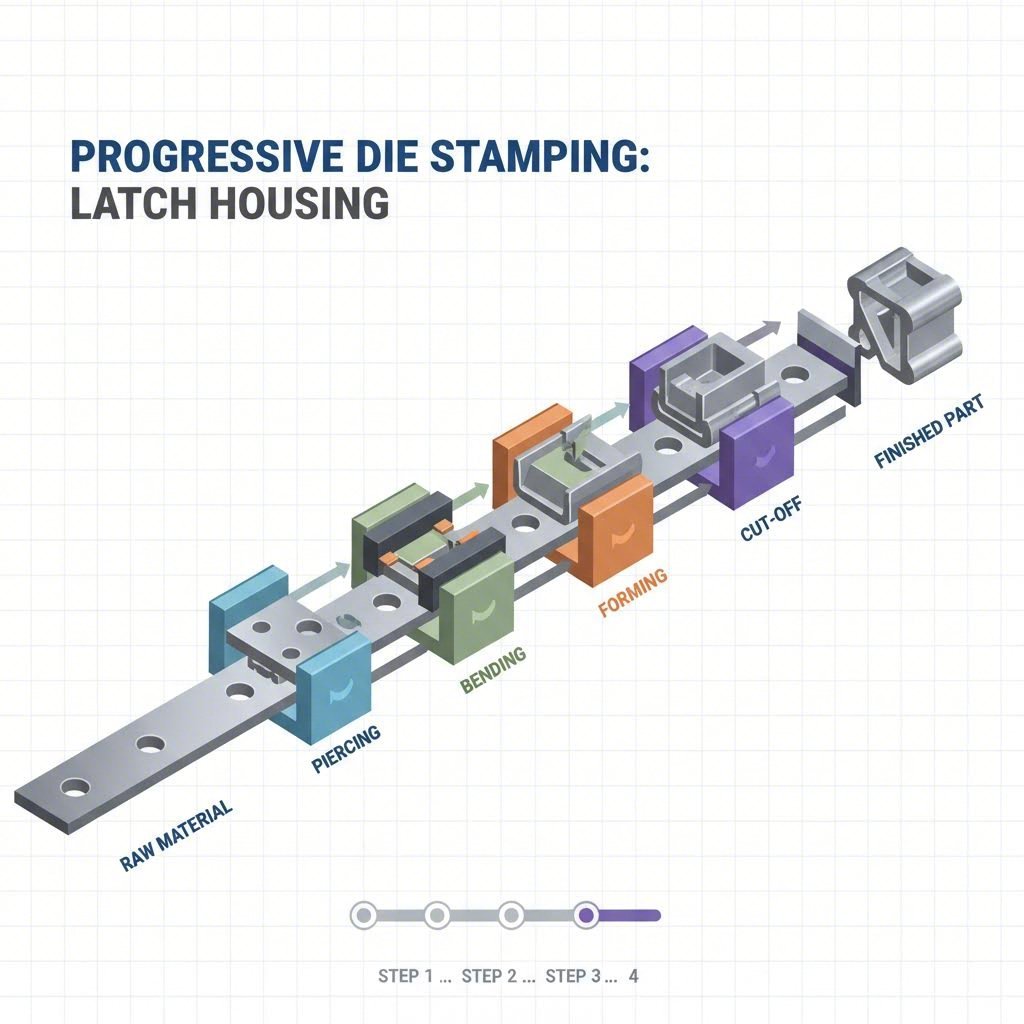

プログレッシブダイスタンピング

ブラケット、レバー、ハウジングなど、大多数のラッチ部品については プログレッシブダイスタンピング が標準です。この工程では、金属ストリップを複数のステーションを持つプレス機に通します。各ステーションは部品が金型を通って進行する際に、切断、曲げ、コイニング、または穴開けといった特定の工程を順次行います。この方法は大量生産に最適で、毎分数百個もの部品を製造できるだけでなく、一定の公差を維持することが可能です。

機能的重要部分のための精密ブランキング

ただし、ラッチの機能上の「心臓部」(キャッチとポー)については、標準的なプログレッシブスタンピングでは部品のエッジに過度のダイブレイク(破断面)が生じる可能性があります。このような場合に不可欠となるのが ファインブランキング 精密ブランキングです。精密ブランキングは、せん断時に材料に対してカウンタープレッシャーを加える特殊なプレスを使用します。これにより、完全にせん断され、滑らかで平面精度の高い部品が得られます。この工程により、ブローチ加工やフライス加工といった二次加工工程が不要になり、部品単価を大幅に削減できるとともに、ロック機構の疲労強度も向上します。

| 特徴 | プログレッシブダイスタンピング | ファインブランキング |

|---|---|---|

| 主要な用途 | ハウジング、ブラケット、レバー | キャッチ、パウル、荷重を受けるギア |

| エッジ品質 | 粗い破断面(せん断部約1/3) | 滑らかで100%せん断されたエッジ |

| 公差 | ±0.05mm - ±0.10mm | ±0.01mm - ±0.05mm |

| 生産速度 | 高い | 適度 |

安全上重要なラッチのための材料選定

自動車ラッチのスタンピングにおける材料の選定は、部品がアセンブリ内で果たす機能によって決まります。これらはOEMにより厳格な検証項目とされる安全上重要な部品であるため、材料は高い衝撃荷重や繰り返し動作に耐えられなければなりません。

高張力低合金(HSLA)鋼 固定板のような構造部品に よく使われます HSLAは強度と重量比が優れているため,衝突安全を損なうことなく車両全体の重量を減らすより薄いゲージ材料が使用できます. 内部ロックメカニズムでは, 硬化した炭素鋼 標準標準 (SAE 1050 や 4140 など) が一般的です これらの材料は,通常,焼却状態でスタンプされ,その後,ドア開閉の繰り返し滑り動作による磨きに抵抗するために熱処理 (ケース硬化または硬化) されます.

ステンレス鋼 (304シリーズまたは316シリーズ) 腐食性のある環境で使用される外向きの部品やロック,例えばトランクロックやハッドキャッチに専用される. 硬化によりスタンプが高価で難しければ,不鋼は加工後塗装の必要性をなくし,長期間の信頼性を提供します.

設計 ガイドライン と エンジニアリング の 課題

自動車用鍵用のスタンプされた部品の設計は,製造可能な設計 (DFM) 段階の早期に対処しなければならない特定の技術課題を提示します. 重要な問題の一つは スプリングバック 曲げられた後に元の形に戻る傾向 鍵に用いられる高強度鋼では,スプリングバックは大きく予測が困難です. 経験豊富なスタンパー は 模擬 ソフトウェア を 用い,材料 を 精密に 曲げ, 適切な 容量 に 放松 する よう に する.

設計上の重要な制限は 穴と縁の比 わかった 鍵のメカニズムは 細かいので 設計者は 部品の端に ピボット穴を 付ける必要があります スタンダードスタンプルールは,ボリュームや裂け目を防ぐために,材料厚さの1.2倍の最小距離を提案しています. しかし,専門的なツール設計と活性な剥離力によって,有能な製造者は,車門内の狭いパッケージングスペースを収納するためにこれらの限界を押し広げることができます.

- バリの方向: 移動する機械では,スタンプの方向が重要です. 設計者は,鋭い縁が交配面から外向きか,転がりで取り除かれるように図に"側"を指定しなければならない.

- 均等度制御 と捕獲は 正しく引き付けるには完全に平らでなければならない. スタンプは内部ストレスが放出され,歪みを引き起こす.平らさを回復するために,二次鋳造作業がしばしば必要である.

品質基準とサプライヤーの選択 (IATF16949)

自動車業界では 品質は選択的ではなく 規制の義務です 自動車の鍵をスタンプするメーカーがほぼ普遍的に保持する必要があります IATF 16949認証 わかった この規格は,ISO 9001の一般要求を超えて,欠陥防止,サプライチェーン変動の削減,継続的な改善を強調しています.

供給業者を審査する際には, PPAP(生産部品承認プロセス) これには、寸法レイアウト報告書、材料認証、および機能サイクル試験を含む厳格な検証が含まれます。サプライヤーは、スタンピング工程が安定している(CpK > 1.33)こと、および一貫して欠陥のない部品を供給できることを実証する必要があります。

初期設計から量産への複雑な移行を進める必要がある企業にとって、経験豊富な製造業者と提携することが不可欠です。 シャオイ金属技術 当社はまさにこのニッチ分野に特化しており、ラピッドプロトタイピングから大量生産までをつなぐ包括的な自動車用スタンピングソリューションを提供しています。最大600トンのプレス能力を持ち、グローバルOEM規格への厳密な準拠により、高価なハードツール投入前に複雑なラッチ形状を検証するための必要な技術的専門知識を提供します。

結論:自動車用スタンピングにおける成功の確保

自動車用ラッチのスタンピングは、単に金属を曲げる作業以上のものであり、材料科学、運動学的設計、精密工学が融合する分野です。B2Bバイヤーやエンジニアにとって成功の鍵は、ロック部品におけるファインブランキングの必要性から高強度鋼板におけるスプリングバックの厳密な管理まで、このプロセスの細部を理解することにあります。

適切な製造パートナーを選ぶには、単なるプレス能力以上に注目する必要があります。理想的なパートナーは、安全性を左右する機構における設計生産性(DFM)に関する深い専門知識を持ち、IATF 16949に基づく堅牢な品質マネジメントシステムを備え、試作から数百万個規模の量産まで対応できる能力を示すことが求められます。こうした技術的・運用上の能力を優先することで、自動車OEMは、乗員が依存する安全性と市場が求めるシームレスな性能の両方を備えたラッチシステムを確実に提供できます。

よく 聞かれる 質問

1. スタンピング工程の7つのステップとは何ですか?

ラッチのプログレッシブダイでよく使用される金属スタンピング工程の7つの一般的なステップは以下の通りです: 片付け (初期形状の切断)、 ピアス (穴あけ)、 図面 (材料を形状に引き延ばす) 曲げること (角度を形成する) エアベンディング (ボトムアウトせずにダイにパンチする) コインング (精密さと強度を得るために材料を圧縮する)および 切り替え (余分な材料を取り除く)。

2. 金属プレス加工は高価ですか?

金属スタンピングには、高価になりうるハードツーリング(ダイ)への初期投資が大きく必要です。しかし、大量生産される自動車部品では非常に費用対効果が高い方法です。一度ツーリングが完成すれば、切削加工や鋳造と比較して部品単価が劇的に低下するため、何百万ものラッチ部品を量産する最も経済的な選択となります。

3. 自動車用スタンピング部品とは何ですか?

自動車用スタンピング部品は、ダイを使用して板材を特定の形状に成形した金属部品です。これらの部品は、フードやフェンダーなどの大型の外板から、ドアラッチ、ブラケット、電気端子など小型で高精度な機構部品まで多岐にわたります。これらは車両の構造、安全性および機能性にとって不可欠です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——