自動車用スタンピング安全基準:コンプライアンス、個人保護具(PPE)、および品質プロトコル

要点まとめ

自動車用スタンピングの安全基準は、規制遵守、作業上の保護措置、および製品品質保証という3つの重要な柱に依存しています。米国では、 OSHA 29 CFR 1910.217 が機械式動力プレスに関する法的要件を義務付けており、 ANSI B11.1 は機械保護および設計に関する合意されたベストプラクティスを提供しています。労働者の保護に関しては、 ANSI/ISEA 105 が切断に対する耐性レベルを規定しており、自動車用途では、鋭く高強度な鋼板のエッジを扱うため、通常はレベルA7~A9の手袋が要求されます。

労働者の安全を超えて、製品の安全性は IATF 16949 によって管理されており、これはエアバッグハウジングやブレーキペダルなどの安全上重要な部品が欠陥ゼロで製造されることを保証する品質マネジメント標準です。これらの基準を完全に習得するには包括的なアプローチが必要です。厳格な機械保護(光線カーテン、物理的障壁)、効率的なスクラップ排出を実現するディスク設計の徹底、すべてのオペレータおよび金型セッター向けの文書化されたトレーニングプログラムの実施が求められます。

規制の核心:OSHAおよびANSI基準

自動車業界における安全なスタンピング工程の基盤は、連邦政府が定める義務的なOSHA規制と、自主的な合意に基づくANSI基準という、2つの異なるが関連する基準体系によって築かれています。これら2つの違いと相互関係を理解することは、工場管理者や安全エンジニアにとって不可欠です。

OSHA 29 CFR 1910.217:法的最低基準

OSHAによる機械式動力プレスに関する基準(29 CFR 1910.217)は提案ではなく、法律です。この規則は、作業点での切断事故を防止することに重点を置いています。主な要件には、ダイの閉じる行程中にオペレーターの手や他の体の部位が危険区域に入らないようにするためのガードや装置の設置が含まれます。また、定期点検のための明確な手順を義務づけており、クラッチ、ブレーキ、制御機構が正常に機能していることを確認するために、少なくとも毎週1回プレスの点検を行う必要があります。

1910.217の重要な構成要素の1つは、存在検知装置(光線式安全保護装置など)を使用するシステムにおける 制御の信頼性 の要求事項です。安全関連部品に故障が発生した場合、そのシステムはプレス機を停止し、次のストロークが実行されないように設計されていなければなりません。これらの特定の保護および点検要件に準拠しないことは、重大な指摘事項の頻繁な原因となるだけでなく、何よりも生命に関わるような事故にもつながります。

ANSI B11.1:ベストプラクティスとリスクアセスメント

OSHAが法的基準を規定している一方で、 ANSI B11.1 この規格は安全性の優れた水準を定めています。合意形成された規格として、連邦規制よりも最新の技術や手法を反映していることがよくあります。ANSI B11.1ではリスクアセスメントのアプローチを重視しており、運転からメンテナンス、金型取付けに至るまで、プレス機に関連するすべての作業を分析し、適切なリスク低減措置を講じることを製造事業者に促しています。

ANSI B11.1に準拠することは、プレスの停止時間を監視する厳格なブレーキ監視システムを含みます。停止時間が設定された限界を超えて悪化した場合、モニターはプレスが次のサイクルを実行できないようにし、オペレーターが危険箇所に手を届かせる前に、ライトカーテンなどの安全装置がスライドを停止させるのに十分な時間を確保します。ANSI規格への準拠は、責任に関する訴訟で防御策としてよく引用され、事業所が労働者の安全を確保するために最低限以上の措置を講じたことを示しています。

運転上の安全:機械の保護装置およびダイ設計

有効な安全対策とは単に機械にガードを取り付けることだけでなく、工具や運転プロセス自体に統合される必要があります。複雑なプログレッシブダイが高速で運転される自動車用スタンピングでは、ダイの設計が事故防止において極めて重要な役割を果たします。

保護技術

現代の自動車用プレスラインでは、バリヤガードと存在感知装置を組み合わせて使用しています。 光カーテン は、作業点の保護における業界標準であり、赤外線による見えないフィールドを形成して、その光線が遮られた場合に直ちに機械を停止させます。しかし、これらを有効にするためには、 安全距離 をプレスの停止時間に基づいて正確に計算する必要があります。もしプレスの停止に時間がかかりすぎると、作業者の手が停止前にダイに到達してしまう可能性があり、その場合、スクリーンは無意味になります。

物理的な障壁ガードも同様に重要であり、特にオペレーターの操作頻度が低いプレスの側面や背面においては、依然として危険が存在するためです。これらの連動式障壁は、ゲートが開いている場合には機械が動作しないことを保証しなければなりません。自動化されたラインでは、シートメタルが搬送されるロボットの作業領域への不正な立ち入りを防ぐために、アウェアネスバリアや周辺保護が用いられます。

安全性を重視したダイ設計

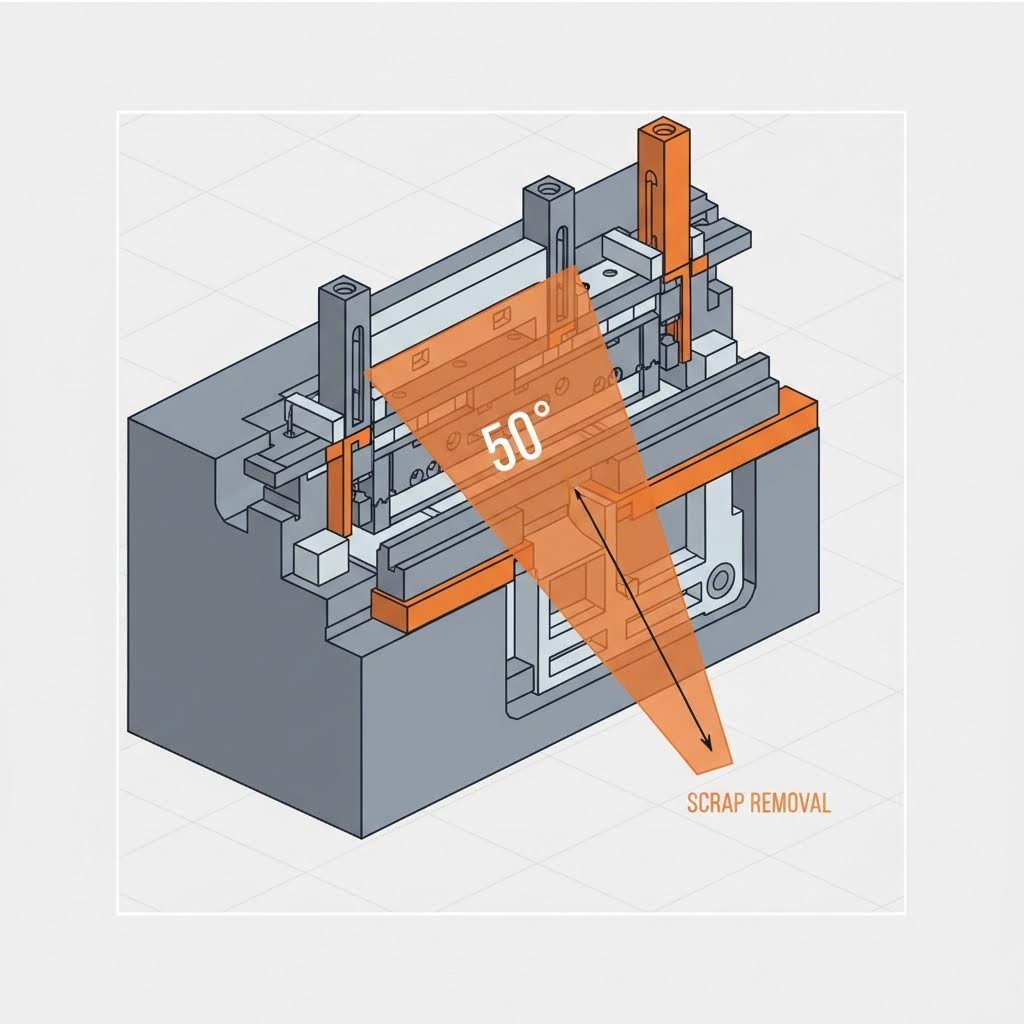

スタンピングによる怪我の多くは、通常の運転中ではなく、スクラップの詰まりを解消したり、ダイを調整したりする際に発生します。インテリジェントなダイ設計により、こうしたリスクを低減できます。業界専門家の説明によると、廃材シュートやスクラップ用ホッパーは、30度以上、可能であれば小型スクラップの場合には50度の傾斜角を持つように設計すべきであり、これにより重力で確実に破片が排出されます。スクラップが蓄積すると、オペレーターは安全手順を無視して内部に手を入れて除去しようとする誘因になります。

設計者はまた スクラップの変形 も考慮しなければなりません。パンチに適切な背面クリアランスを持たせ、スクラップカッターの位置を自由落下が可能なように配置することで、詰まりを引き起こすスクラップの「ネスティング(重なり)」を防止できます。ダイを確実に廃材を排出するように設計することで、危険な介入の主な動機を排除できます。

個人保護:PPEおよび耐切創性

自動車のスタンピングでは、製造業界で最も鋭く、高強度の素材を扱う必要があります。軽量化のトレンドにより、業界が高張力鋼(AHSS)の使用を進めるにつれて、深刻な切り傷のリスクが増大しています。個々の作業者を守る第一線は個人用保護具(PPE)であり、特に切断抵抗性のある手袋による保護が重要です。

ANSI/ISEA 105 標準

The ANSI/ISEA 105 この規格は、グローブの耐切創性能をA1(低)からA9(極めて高)までの一貫したスケールで評価するものです。一般的な組立作業では低いレベルで十分な場合もありますが、自動車のスタンピング現場では通常 レベルA7~A9 の保護が必要です。A9グレードの手袋は6,000グラム以上の切断荷重に耐えることができ、鋸刃のように作用する生のスタンプエッジを取り扱う際には、これは必要不可欠な基準です。

この分野では材料工学が著しく進歩しています。現代の高性能グローブは、スチール繊維をパラアラミド(ケブラー®など)やHPPE(高耐力ポリエチレン)と複合化したシェルを使用していることが多くあります。このような「塩コショウ」または鋼鉄補強シェルは、小型の精密部品を取り扱うために必要な器用さを損なうことなく、必要な切断保護性能を提供します。管理者は、作業内容に応じたグローブの保護等級を厳格に規定するPPEマトリックスを適用すべきです。例えば、圧延コイル材を扱う金型セッターと、完成品のパレットを運搬するフォークリフト運転手では、必要な保護レベルが異なります。

製品安全:品質基準(IATF 16949)

自動車業界における「安全」には二つの意味があります。一つは部品を製造する作業員の保護、もう一つは車両を利用するドライバーの保護です。スタンピング部品の欠陥——例えばブレーキペダルの微細亀裂やエアバッグハウジングのバリ——が道路上で重大な故障につながる可能性があります。

IATF 16949の役割

IATF 16949 iATF 16949は、自動車サプライチェーンにおける品質管理のための国際的な技術仕様です。一般的なISO 9001認証とは異なり、IATF 16949は特に欠陥の防止、変動の低減、および無駄の削減に重点を置いています。プレス加工業者にとっては、原材料および工程パラメータの厳密なトレーサビリティを維持することが求められます。鋼材のすべてのコイルが、対応するプレス成形部品の特定ロットまで追跡可能でなければならず、材料に欠陥が発見された場合でも、該当するロットを即座に隔離できるようにしなければなりません。

安全上重要な部品(設計図面では特別な記号で示されることが多い)には、さらに厳しい検査が要求されます。製造事業者は、その工程能力(Cpk)によって、これらの部品が100%仕様を満たすことを証明しなければなりません。これには通常、プレスから出る前に各プレス成形部品の寸法や表面欠陥を自動検査するビジョンシステムが用いられます。

自動車のOEMメーカーおよびTier 1サプライヤーにとって、こうした厳格な基準を体現するパートナーを選定することは必須です。 シャオイ金属技術 迅速なプロトタイピングから大量生産までをつなぐ包括的なスタンピングソリューションを提供しています。IATF 16949認証を取得し、最大600トンのプレス能力を備えており、グローバルなOEM基準に厳密に準拠した安全性が重要なコンポーネント(例えばコントロールアームやサブフレームなど)の製造に特化しています。

安全文化およびトレーニング要件

優れた設備や認証も、有能な人材がいなければ意味を持ちません。OSHAの規制および業界のベストプラクティスでは、一般のオペレーターとダイセッターやメンテナンススタッフといった専門職員との間で、包括的なトレーニングプログラムを区別して実施することが求められています。

オペレーターは、毎シフト開始前に安全装置が正常に機能していることを確認する方法を含め、自分が操作するプレスの安全な取り扱いについて特別に訓練を受けていなければなりません。ダイセッターは異なる危険にさらされることが多く、特定の「インチモード」手順に従ってガードを外したり無効化した状態で作業することがあります。彼らの訓練は、エネルギー制御手順(ロックアウト/タグアウト)およびダイのメンテナンス中にスライドが落下しないようにするための安全ブロックの適切な使用法に重点を置く必要があります。

定期的な監査によって、強固な安全文化が強化されます。毎週のプレス機械(クラッチ/ブレーキ機構)点検に加えて、行動に関する安全観察も行うべきです。オペレーターはA9グローブを着用していますか?ライトカーテンは毎回のシフト交代時にテストされていますか?これらの監査結果を文書化することで、安全パフォーマンスの継続的改善が促進され、施設がOSHA検査官や自動車メーカー顧客の監査に対して常に準備された状態を維持できます。

コンプライアンスプロトコルの概要

自動車のスタンピング安全における卓越性を達成するには、法的義務と運用上の規律を統合することが必要です。OSHA 1910.217に準拠した設備プロトコルの整備、リスク管理におけるANSI B11.1の採用、および厳格なPPE基準の実施により、製造業者は最も貴重な資産である従業員を保護します。同時に、IATF 16949への準拠により、出荷される部品が道路上のより安全な車両に貢献することを保証します。

このハイステークスな業界での成功は偶然ではなく、意図的な計画立案、厳格なトレーニング、そして自動車製造の重要性を理解する認定パートナーの選定によって得られます。これらの基準を優先することで、堅牢でコンプライアンスに適った世界クラスの生産環境を構築してください。

よく 聞かれる 質問

1. ISO 9001とIATF 16949の違いは何ですか?

ISO 9001はあらゆる業界に適用可能な一般的な品質マネジメント規格です。IATF 16949はISO 9001をベースとして構築された技術仕様であり、自動車業界向けに明確に設計されています。これは不具合の予防、サプライチェーン管理、安全関連部品の文書化について、追加的かつより厳格な要求事項を含んでいます。

自動車のスタンピング工程における主な手順は何ですか?

スタンピング工程では通常、金属ストリップまたはブランクをプレス機に供給し、金型によって成形を行います。主な工程には 片付け (初期形状の切断)、 ピアス (穴あけ)、 図面 (金属を3次元形状に引き伸ばす)および 曲げること が含まれます。プログレッシブ金型を使用すると、これらのすべての工程を一連の行程で連続的に実行できます。

自動車部品のスタンピング作業にはどのレベルのPPE切断保護性能が必要ですか?

鋭いエッジや高強度鋼材が多用されるため、自動車のスタンピング業界では一般的に ANSI Level A7 to A9 の耐切創性グローブの使用が推奨されています。低いレベル(A1~A4)は、スタンピングされた金属素材の取り扱いには不十分であり、深刻な切り傷事故につながる可能性があります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——