プロフェッショナルな板金加工:原材料から完成品まで

プロフェッショナルなシートメタル加工の理解

完璧な自動車シャシーと歪んだガレージ製品の違いは何にあるか考えたことはありますか?その答えはプロフェッショナルなシートメタル加工にあります。これは 高精度を追求する製造技術 であり、ほぼすべての産業分野で使用されている平板の金属を、複雑で荷重に耐える部品へと変換するものです。

プロフェッショナルなシートメタル加工とは、専門設備や認定された技術、品質管理された工程を用いて、金属板(通常は0.5mm~6mmの厚さ)を切断、成形および組立し、特定の工学的公差や業界規格に準拠した完成部品または製品にする工業的プロセスです。

DIYや趣味のプロジェクトで一般的な基本的な手工具や概算の測定に頼るやり方とは異なり、この工業的プロセスは高度な機械装置、訓練を受けた技術者、およびISO 2768公差規格などの国際仕様への厳密な準拠を必要とします。構造的完全性、安全規制への適合、長期的な耐久性が問われる場合、この違いは思っている以上に重要です。

プロフェッショナルな加工が他と異なる点

ワークショップでアルミニウムの板を手動で曲げる場合と、ロボット化された曲げ加工セルで繰り返し精度を厳密に制御しながら同じ曲げを行う場合を想像してみてください。その結果はまったく別物です。プロフェッショナルレベルの作業がもたらすものとは:

- 精密公差: パーツが完全に正確に合うことが求められるため、ミリ単位のわずかな誤差もない正確な測定

- 材料の完全性: 適切な加工技術により、完成部品の亀裂、変形、応力集中を防ぎ、強度低下を回避

- 適合証明書の取得: 自動車、航空宇宙、医療、建設用途における業界標準を部品が満たしていることを証明する文書

- 一貫した再現性: 10個の部品を製造する場合でも10,000個の場合でも、それぞれが元の仕様と一致します

に従って TRA-C industrie 高精度の板金加工は、自動車、航空、食品加工、鉄道、原子力、防衛など、故障が許されない産業において不可欠です。

現代製造業の産業的基盤

プロフェッショナルな板金加工は、現代製造業の支柱となっています。病院用機器から商業用HVACシステムに至るまで、あらゆる場面で板金部品が使用されていることを考えれば、なぜプロフェッショナルレベルの施工がこれほど重要であるかが理解できるでしょう。

板金製造と加工の違いについても注目する価値があります。製造は大規模に金属板を生産することに重点を置くのに対し、加工はそれらの板材を特定の用途向けにカスタム部品へと変形させます。専門の加工業者はこのギャップを埋め、標準化された材料を用いて厳密な要件を満たすカスタマイズソリューションを創出します。

本ガイドを通じて、高品質な加工を定義する主要プロセスや、ご使用目的に適した材料の選定方法、コスト削減と成果向上を両立させる設計原則、およびさまざまな業界がこれらの能力をどのように活用しているかについて学ぶことができます。部品を指定するエンジニア、サプライヤー調達を行う購買担当者、あるいは精密金属部品がどのように作られているか単に興味を持っている方であっても、この資料により必要不可欠な基礎知識が得られます。

主要な加工プロセスと技術

では、平らな金属板がどのようにして実際に精密部品になるのでしょうか?この変化は、綿密に調整された一連の工程を経て実現されます。それぞれの工程が次の工程の基礎となります。これらの技術を理解することで、加工業者とのコミュニケーションがより円滑になり、プロジェクト要件に関するより賢明な意思決定が可能になります。

プロフェッショナルな板金加工は、切断、成形、パンチング、接合という4つの基本的な工程カテゴリに依存しています。それぞれの工程を詳しく見ていきましょう。これにより、工場の現場で実際に何が行われているのかが明確になります。

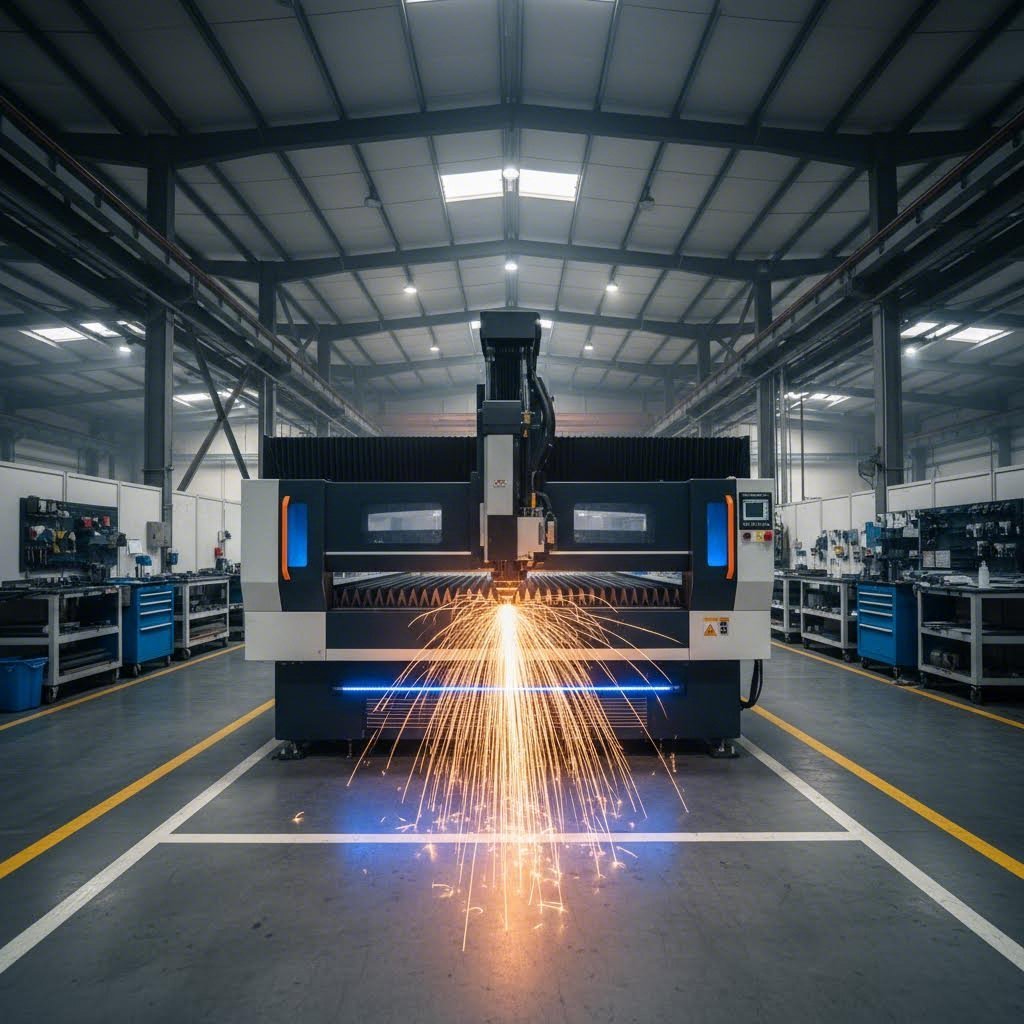

切断技術とその応用

切断はすべての 板金加工プロジェクトの始まりです 。目的は何でしょうか?余分な材料を除去し、部品に必要な正確な外形を作り出すことです。しかし、ここからが興味深い部分です。選択する切断方法によって、エッジ品質、公差能力、そして全体的なコストに大きく影響します。

現代の加工工場では通常、いくつかの切断方法が用意されています:

- レーザー切削: 集中的なレーザー光線が材料を溶かしたり、焼き切ったり、蒸発させたりします。MetalsCut4Uによると、レーザー切断機は約0.0125インチ(0.32 mm)の精度を達成し、滑らかな仕上がりのすっきりとした切断面を作り出します。この方法は複雑なデザインに優れており、熱が局所的に留まるため、材料の歪みも最小限に抑えられます。

- プラズマ切断: 電気を通す金属を、高温のイオン化されたガスのジェットで高速に切断します。プラズマ切断機はレーザーよりも厚い素材をより効果的に処理でき、ますます手頃な価格になっています。新しいモデルでは、ノズルが小さくなり、プラズマアークも細くなっているため、レーザーと同等の精度を実現しています。

- せん断: 対向する刃を使用して金属板を機械的に切断するプロセスです。せん断は厚板の直線切断に最適で、熱による変形がないクリーンで正確な結果が得られます。ただし、バリと呼ばれるわずかな端面の不完全性が生じる場合があります。

- ウォータージェットカッティング: 高圧の水に研磨粒子を混合して金属を切断する方法は、熱を発生させることなく素材を切断します。この技術は材料本来の構造を保持し、複雑な形状にも優れた対応が可能です。熱影響部を完全に回避しなければならない金属加工において特に有効です。

どの加工法を選択すべきでしょうか?レーザー切断は、複雑な幾何学的形状を要する薄板から中厚板の切断に最も適しています。プラズマ切断はより厚い材を経済的に処理できます。熱による歪みを完全に排除する必要がある場合には、ウォータージェット切断が不可欠となります。

成形および接合技術の解説

部品を所定の形状に切断した後、曲げや角度、湾曲などの成形工程により、薄板金属に三次元的な形状を与えます。ブラケット、エンクロージャー、シャーシ部品など、平面材を超えたあらゆる製品に適用されます。

プロの板金加工業者は、いくつかの曲げおよび成形方法を採用しています:

- 空曲げ: 金属板をダイス上で制御された力で曲げることで、柔軟な角度設定が可能になります。この技術はさまざまな半径に対応でき、標準的な曲げ加工で最も一般的な方法です。

- ボトミング(コイニング): シートをパンチとダイスの間で強く圧着し、非常に正確で均一な曲げを実現し、スプリングバックがほとんどありません。この方法は厳密な公差を要求される用途に適しています。

- V曲げ: V字型のダイスを使用した特殊なエアベンド加工技術で、鋭い角度と精密な幾何学的形状を形成します。専門的なプレス成形金属部品の製造でよく見られます。

- 深絞り: 金属板を金型の空洞へ引き込むことで、缶やハウジング、自動車部品などの中空形状を成形します。

- ハイドロフォーミング: 高圧流体によって金属を複雑な形状に成形し、軽量でありながら高い強度を持つ部品を製造します。自動車および航空宇宙分野での応用が頻繁にあります。

パンチング加工は、部品に穴、スロット、および切り抜きを形成することで、これらの成形技術を補完します。CNCパンチング機械はこのプロセスを自動化し、複雑なパターンを非常に高い効率と再現性で実現できます。

最後に、溶接は個々の部品を結合して完成したアセンブリを作り出します。使用される技術は、材料の種類、板厚、品質要件によって異なります。

- MIG溶接(メタル・インナートガス): 不活性ガスで保護された連続供給式のワイヤー電極を使用します。さまざまな金属や板厚に対して汎用性が高く、高速であることで知られています。

- TIG溶接(タングステン・インナートガス): 消耗しないタングステン電極を使用し、高精度で高品質な溶接を実現します。特に制御性と清浄な外観が求められる薄板材に最適です。

- ポイント溶接: 特定のポイントで圧力と電流を加えて、強固で局所的な接合を形成します。この抵抗溶接法は自動車製造業界で広く採用されています。

良質な溶接は極めて重要です。その基準として AWS D9.1:2018 Sheet Metal Welding Code 6.07 mmまでの板金に適用される資格、作業技術、および検査のガイドラインを定めます。AWS認定溶接士は業界の品質基準を示しており、ファブリケーションパートナーを評価する際に確認すべき重要な資格です。

これらの工程の仕組みが理解できたところで、次に重要なのは、それらで加工する適切な材料の選定です。

材料選定および仕様ガイド

適切な材料を選ぶことが、あなたのファブリケーションプロジェクトの成否を分けます。複雑そうに聞こえますか?実際にはそうではありません。材料の特性と用途要件がどのように一致するかを理解すれば、選択ははるかに明確になります。その結果、将来的に高額なミスを回避できるでしょう。

プロフェッショナルな板金加工サプライヤーは、性能要件、環境条件、予算制約に応じて異なる利点を持つ多種多様な金属を取り扱っています。以下の通りです。 JLCCNC 最も一般的に使用される材料には、ステンレス鋼、アルミニウム、冷間圧延鋼、亜鉛めっき鋼、および銅が含まれます。これらはそれぞれ、強度、耐久性、成形性、コスト効率、耐食性に基づいて選定されます。

材料特性と性能特性

特定の材料について詳しく見る前に、素材選定を導くべき以下の重要な要素を検討してください。

- 機械的要件: 部品はどのような荷重、応力、または衝撃にさらされますか?

- 環境への露出: 部品は湿気、化学薬品、または極端な温度環境にさらされますか?

- 成形性の要件: 曲げ、引き抜き、形状の複雑さはどの程度ですか?

- 重量制約: 用途において軽量なソリューションが求められますか?

- 予算の範囲: プロジェクトで許容できる部品単価はいくらですか?

以下に、主要な性能特性ごとに最も人気のある材料を比較したものを示します。

| 材質 | 主要な特性 | 一般的なゲージ | 腐食に強い | 典型的な用途 |

|---|---|---|---|---|

| ステンレス鋼(304/316) | 高強度、優れた耐久性、自己修復性の酸化皮膜 | 16-26ゲージ (1.5mm-0.45mm) | 非常に優れている——特に海洋・化学環境における316グレード | 食品加工、医療機器、屋外建築、船舶部品 |

| アルミニウム (5052/6061) | 軽量(鉄の密度の1/3)、優れた比強度、自然な酸化保護 | 14-24ゲージ (1.6mm-0.5mm) | 非常に良好——自然に錆を防ぎ、沿岸地域でも優れた性能を発揮 | 航空宇宙部品、電子機器筐体、看板、自動車パネル |

| 冷間圧延鋼 | 高精度、滑らかな表面仕上げ、優れた成形性、溶接が容易 | 10-26ゲージ (3.4mm-0.45mm) | 不良—保護のためのコーティングまたは塗装が必要 | 自動車部品、家電製品の外装、家具フレーム、屋内構造部品 |

| メンべ雷鋼 | 保護用に亜鉛メッキ済み、中程度の強度、費用対効果が高い | 12-26ゲージ (2.7mm-0.45mm) | 良好—亜鉛層が犠牲陽極保護を提供 | HVACダクト、屋根材、フェンス、屋外エンクロージャ |

| 銅 | 優れた電気・熱伝導性、抗菌性があり、時間とともに保護性のある緑青(パティナ)を形成 | 16-24ゲージ (1.3mm-0.5mm) | 優秀—時間の経過とともに保護性のある緑青(パティナ)を形成 | 電気部品、熱交換器、装飾部品、屋根材 |

強度を比較する場合、ステンレス鋼と冷間圧延鋼が最も優れており、アルミニウムは軽量性において最も優れた利点を提供します。耐食性に関しては、ステンレス鋼と銅が他の材料を大きく上回り、過酷または湿気の多い環境に最適です。

材料をアプリケーション要件に適合させる

ゲージ仕様を理解することも同様に重要です。厚さが直接ミリメートルで表される標準的なメートル法とは異なり、ゲージ方式は逆の関係にあります。つまり、ゲージ数値が小さいほど材料が厚くなります。 Xometryによると、10ゲージ 標準鋼 の板は約3.4mm(0.1345インチ)であり、一方26ゲージは厚さ約0.45mm程度です (ゲージの厚さは鋼材、アルミニウム、亜鉛めっき金属間で異なることに注意) .

以下は、用途に応じて厚さを選定する方法です:

- 頑丈な構造部品 :10~14ゲージは、シャーシ部品や産業用機器フレームなどの荷重を受ける用途に必要な剛性を提供します

- 標準的なエンクロージャーやハウジング: 16-20ゲージは強度と成形性のバランスに優れ、電気キャビネット、家電製品の外装、HVAC機器に最適です

- 軽量で高精度な部品: 22-26ゲージは、重量の削減が重要な装飾パネル、電子機器エンクロージャーおよび部品に適しています

標準的な選択肢に加えて、特殊な材料はニッチな用途に使用されます。鉛被覆銅は、歴史的建造物の修復プロジェクトにおける屋根材に対して強化された耐食性を提供します。穴あき金属(ペルфорエートメタル)は、建築用ファサードに通気性と美的選択肢を提供します。エキスパンドメタルは、強度と視認性が重要な歩道、ガード、スクリーニング用途に使用されます。

適切な材料の選定は、複数の要因を同時に考慮してバランスを取る必要があります。ステンレス鋼は比類ない耐久性を提供しますが、体積あたりのコストが高くなります。アルミニウムは軽量化に貢献しますが、特定の環境では追加の表面処理が必要になる場合があります。冷間圧延鋼は、屋内使用において保護コーティングが可能な場合、最も経済的な選択肢となります。

素材が選定されたら、次に課題となるのは、加工業者が効率的に製造できる部品の設計です。ここで「設計による製造性向上(DFM)」の原則が活きてきます。

製造を前提とした設計のベストプラクティス

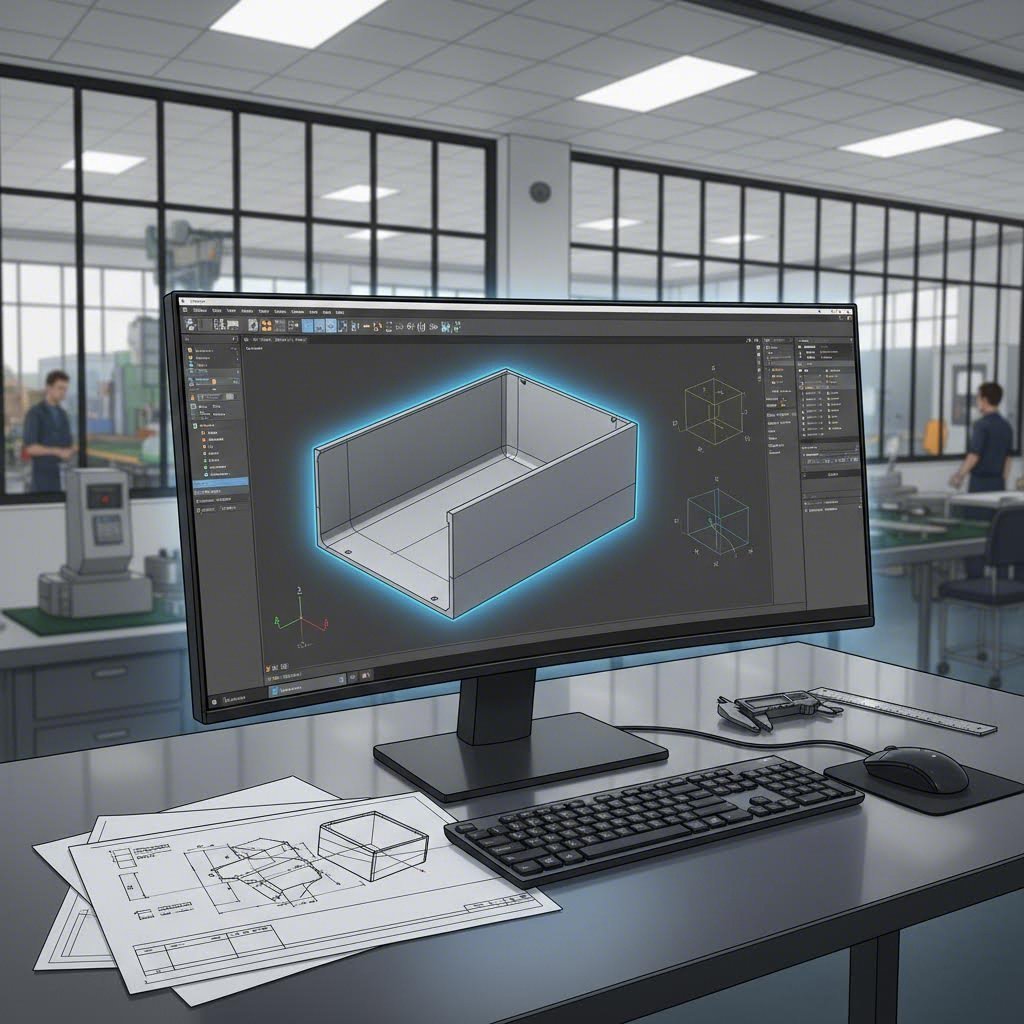

最適な素材を選定し、利用可能な加工プロセスを理解しました。次に重要な問いは、「この設計は実際に工場で問題なく生産できるのか?」ということです。ここにおいて「設計による製造性向上(DFM)」は、コスト削減、品質向上、納期短縮を実現するための極意となります。

DFMとは、最終目的を見据えて設計することを意味します。CADモデルが金属の曲げ、切断、成形時の実際の挙動を考慮していれば、「製造上の摩擦」を排除でき、これが価格高騰や納期延長の原因となります。 according to Consac Industries によると、設計変更のコストはプロジェクトの進行とともに指数関数的に増加するため、初期段階での製造性への配慮が不可欠です。

板金加工における必須のDFM原則

段ボールをあまりにも急激に折り曲げることを想像してみてください。外側の端が割れるでしょう?金属も同様です。すべての製造工程には物理的な限界があり、これらの制約内で設計することで、部品が最初から正しく仕上がるようになります。

すべての設計者が従うべき基本的なDFMガイドラインを以下に示します。

- 適切な曲げ半径を維持する 曲げ部分の内側の曲線は、少なくとも材料の厚さ以上である必要があります。すべての曲げ部を同じ半径で設計すれば、加工業者はすべての折り曲げに同じ工具を使用でき、セットアップ時間が短縮され、コストを削減できます。

- 曲げ位置に対する穴の正しい配置 穴は曲げ位置から少なくとも材料厚さの2倍以上の距離を保つようにしてください。穴が近すぎると、曲げ時の伸展により卵型に変形し、ねじやピンを正確に通すことができなくなります。

- リリーフカット(折り返し補助切り欠き)を設ける 平らな端に沿って金属を曲げる場合、材料は角部で破断しやすくなります。折り曲げ線の端に、通常は材料の板厚の1〜1.5倍程度の小さな長方形または円形の切り抜きを追加することで、変形を防ぎ、きれいでプロフェッショナルな仕上がりを実現できます。

- 最小フランジ長さを守ってください: 設計における立ち上がり部分には、工具が把持できるだけの十分な表面積が必要です。ノルックによると、フランジは少なくとも材料板厚の4倍以上であるべきです。これより短い「不正」とされるフランジは、特別な高価な工具を必要とし、製造コストが倍増する可能性があります。

- 板の繊維方向を考慮して設計してください: 金属板には圧延工程による繊維方向(グレイン)があり、木材の木目と同様です。この繊維方向に平行に曲げ加工を行うと、割れが生じるリスクが大幅に高まります。繊維方向に対して直交するように曲げることで、納品後数か月経ってからの部品の破損を防ぐことができます。

- 細長い切り抜きやスロットは避けてください: レーザー切断機は intense heat を発生させます。非常に細い形状(幅が材質の厚さの1.5倍未満)は、切断中に反ったりねじれたりする可能性があります。切り抜き部分を広く保つことで、部品が平らな状態を維持し、組立品に正しく適合します。

- 標準穴径を使用してください: 5.123mmの穴を指定すると、製造業者は特別なドリルビットを調達する必要があります。一方、5mm、6mm、または標準のインチ単位の規格サイズを使用すれば、既存の工具で高速パンチングが可能になり、納期を大幅に短縮できます。

正確な展開図を作成するには、K係数を理解することも重要です。According to Geomiqの設計ガイド によると、K係数とは中立面の位置と材料厚さの比率を表し、その値は0から0.5の間になります。CADソフトウェアでこの値を正確に設定することで、曲げ加工後の部品が設計寸法に precisely 合致するようになります。

避けるべき一般的なデザインミス

経験豊富なエンジニアでもこれらの落とし穴にはまってしまうことがあります。以下に注意すべき点を示します:

- 厳しすぎる公差: ±0.005インチ以下の公差を指定すると、コストが著しく上昇します。標準的な板金加工では、経済的に±0.010インチから±0.030インチの範囲で実現可能です。より厳しい公差は、本当に必要とされる部品にのみ限定してください。

- スプリングバックを無視すること: 金属にはわずかな弾性があります。90度に曲げた後、力を解放すると、自然に88度または89度程度に戻ることがあります。完璧な角度が必須でない場合は、公差の仕様にある程度の許容幅を持たせることで、検査コストを適切に抑えることができます。

- コーティング厚さを忘れること: 粉体塗装などの表面処理は、わずかな厚みを追加します。この厚みを公差計算に考慮しないと、後工程での組立トラブルにつながります。

- 組立作業性を無視すること: 隠し止め具は見た目がすっきりするかもしれませんが、組立時間は大幅に増加します。最終組立時に工具の使用に十分なスペースを確保することで、労務コストの削減というメリットが得られます。

最も賢明なアプローチとは?設計段階の早い時期から経験豊富な加工業者と協力することです。彼らは問題が高価なトラブルになる前に潜在的な課題を特定でき、予防は常に修正よりもコストが抑えられます。

設計を製造しやすく最適化した後は、これらの原則がさまざまな業界やその専門的要件にどう適用されるかを理解することが次のステップです。

産業応用例とユースケース

プロフェッショナルな板金加工は実際の世界でどこに登場しているのでしょうか?その答えに驚くかもしれません。こうした精密部品は、オフィスの空調設備から地域の病院にある医療機器まで、文字通りあらゆる場所に存在しています。さまざまな業界がこの製造能力をどのように活用しているかを理解することで、なぜ品質がこれほど重要なのかが見えてきます。

に従って MakerVerse 、板金加工は、金属シートを切断、曲げ、組み立てることによって、卓越した強度、柔軟性、および精度を持つ部品を製造することで、事実上すべての分野で耐久性があり高精度な部品を作り出しています。プロフェッショナルグレードの作業需要を押し上げている具体的な用途を見ていきましょう。

商業および工業用途

商業プロジェクトでは、住宅用の作業が要求するものをはるかに超える加工能力が求められます。規模が大きくなり、公差はより厳しくなり、コンプライアンス要件も大幅に増加します。

HVACシステムおよび建築インフラ:

- ダクトおよび空気処理: アルミニウムおよび亜鉛めっき鋼板は、商業ビル内で空気を循環させるためのメインダクト、エルボ、コネクタの主要構成材料です。Seather Technology社によると、アルミニウムは熱に対して非常に優れた特性を持ち、腐食にも強いので、錆による故障が発生せず、長年にわたり効率的にシステムを稼働させることができます。

- 機器ハウジング: HVACユニット、屋上設備、および機械室エンクロージャは、温度の極端な変化や湿気への暴露に耐えられるよう、耐候性のある製造が必要です。

- 換気コンポーネント: ダンパー、レジスタ、ディフューザーは、適切な空気流れ制御と建物内の快適性を確保するために精密な製造が求められます。

商業施設の建設および建築:

- 金属屋根システム: 立縁継手パネル、貫通部取り合い、トリム部品は商業構造物を保護しつつ美観を提供します。専門的な製造により、保証要件を満たす完全な防水性能が実現されます。

- 建築用外装材: カスタムメタルパネルは印象的な建物外観を創出します。近代的なオフィスビル、小売店舗、公共施設など、外観が性能と同様に重要な場所で活用されています。

- 構造部品: ブラケット、サポート、フレーム部材は、建物の安全性と安定性を支える見えない骨格として機能します。

レストランおよび食品サービス:

- ステンレス鋼製の作業台面: 調理準備用テーブル、カウンター、サービングステーションは、厳しい衛生基準を満たすNSF認証の製造が必要です。

- 排気フードおよび換気装置: 業務用キッチンでは、煙、油、熱を安全に除去するために適切に製造されたフードシステムが不可欠です。

- 装置エンクロージャー: ウォークインクーラーのパネル、冷蔵ハウジング、保温ステーションはすべて平らな金属板から製造されます。

医療・病院分野:

- 病院設備: ベッド、キャビネット、カート、収納システムには、強力な清掃処理と長期間の使用に耐えるステンレス鋼製の加工品が使用されています。

- 診断機器のハウジング: CTスキャナー、X線装置、実験室機器は、厳密な公差と清潔な仕上げを備えた高精度のエンクロージャーを必要とします。

- 手術用家具: 手術台、器械トレイ、およびモバイル作業台には、抗菌性とシームレスな構造が求められます。

特定セクターの要件

住宅用の製造と商業用の製造を分けるものは何でしょうか?その違いは予想以上に深く、これが専門的な航空宇宙用板材加工やOEM専門板材加工が高価格で取引される理由を理解する手がかりとなります。

シェフィールド・メタルズ社によれば、商業用プロジェクトは住宅用といくつかの重要な点で異なります:

- 設置の複雑さ: 商業用の案件では、単純な露出ビス方式ではなく、立平じょう断方式が一般的に必要とされます。これには専用クリップ、設計仕様に基づいた正確な間隔、そして多くの場合機械的かしめが求められ、これらを習得するには相当な訓練が必要です。

- スケジュールの厳密さ: 住宅顧客は請負業者のスケジュールに合わせて動きますが、商業現場のゼネコンはタイムラインを決定し、屋根工事業者が複数の職種と同時進行で調整することを要求します。遅延は高額な連鎖的影響を及ぼします。

- 労働力の要件: 政府施設やセキュアなロケーションでは、すべての作業員に対して背景調査が求められる場合があります。技能とセキュリティの両方の要件を満たす適任の施工業者を見つけることは、利用可能な労働力のプールを大幅に狭めます。

- 支払い構造: 商業プロジェクトでは進捗に応じた支払いが一般的であり、完成までの10%の保留金がプロジェクト完了まで(時には作業終了後数か月間)保持されることがあります。

- 保険の要件: 商業契約では、車両、機器、および大人数の作業チームに対する追加的な賠償責任保険が必須となります。

住宅および装飾用途:

住宅向けの仕事は異なる方法で進められますが、依然としてプロフェッショナルな施工が求められます:

- カスタム建築要素: 外観と耐久性が両立する装飾用手すり、パーゴラ部品、庭園構造物など。

- 屋根およびかんきん: 煙突キャップ、屋根の谷板金、雨漏り防止用のカスタムトリム部品など、住宅を水の侵入から守る部品。

- HVAC構成部品: 住宅用システム向けにサイズ調整されたダクトワーク、機器サポートおよび換気アクセサリー。

- 装飾用金属細工: 門扉、フェンス、装飾パネル、芸術的インスタレーション。これらは加工技術と仕上げの専門知識の両方が求められる。

航空宇宙および自動車:

これらの業界は、金属加工における精度の頂点を表している:

- 航空機部品: 胴体パネル、翼セクション、ブラケット、ヒートシールドなど、アルミニウムやチタンシートから製造される部品——ここで失敗は文字通り許されない。

- 自動車のボディパネル: 衝突耐性と軽量化を考慮して設計されたドア、フード、フェンダー、シャシー部品。

- 排気システム: 極端な高温に耐えるパイプや触媒コンバーターハウジングなどの軽量で耐熱性を持つ部品。

プロフェッショナルな航空宇宙用板金加工の要件は、標準的な商業用作業をはるかに上回る。公差はミリ単位のわずかな分数まで厳しくなる。材料の認証は原産地の製鉄所まで遡って追跡可能でなければならない。検査手順も著しく増加する。

商業用建設プロジェクト向けの部品調達を行っている場合でも、量産向けの中国の専門的な板金加工価格オプションを検討している場合でも、こうした用途固有の要件を理解していれば、加工業者とのコミュニケーションがより効果的になります。また、実際にご希望の環境で性能を発揮する部品を確実に入手できます。

製作部品がどのように使用されるかを理解できたところで、次に重要なのは、ご要望の品質を確実に提供できる加工業者をどのように見極めるかという点です。

品質基準および専門資格

専門的な板金加工工場と、設備の古い一般的な作業場をどうやって区別すればよいでしょうか?その答えは多くの場合、世界クラスの加工業者と、単に形式だけを追っている業者を分ける、認証取得の有無、検査プロトコル、および運用能力にあります。

高精度の部品を調達する際、特に自動車、航空宇宙、医療機器など厳しい要求が求められる用途では、品質は単なる付加価値ではありません。それは、部品が現場で確実に機能するか、あるいは重大な故障を起こすかを決める基盤となるものです。どのような品質の指標に注目すべきかを理解することで、より賢明な調達判断ができ、高額なミスを回避できます。

確認すべき重要な品質認証

認証とは、加工業者のシステム、プロセス、成果物が厳格な国際基準を満たしていることを第三者が検証した証です。単なる壁に掲示されたプレートではなく、すべてのプロジェクトにおいて一貫性を保証するための文書化された品質マネジメントシステムを意味しています。

自動車用途におけるIATF 16949認証:

自動車サプライチェーン向けの部品を調達する場合、要件リストの最優先事項としてIATF 16949認証を設定すべきです。 according to Meridian Cable Assemblies この認証は、国際標準化機構(ISO)と連携して活動する自動車業界の貿易協会およびメーカーによるコンソーシアムである国際自動車タスクフォース(IATF)が1999年に策定しました。この認証は、世界中の自動車サプライチェーンにおける評価および認証システムの一元化を図ることを目的としています。

IATF 16949とは一体何を意味するのでしょうか?英国国立品質保証有限会社(NQA)によると、これは企業が「継続的改善を促進し、欠陥の発生を防止するとともに変動や無駄を削減することを可能にするプロセス志向の品質マネジメントシステム」を構築していることを示しています。このような体系的なアプローチにより、常に高品質な自動車部品およびアセンブリを安定供給できる生産プロセスが実現されます。

BMW、ステランティス(クライスラー、ドッジ、ジープ)、フォードモーターを含む主要自動車メーカーは、自らのサプライチェーンパートナーに対してIATF 16949認証を維持することを要求しています。このような認証を持つ企業は シャオイ (寧波) メタルテクノロジー 彼らはカスタム金属スタンピング部品および精密アセンブリに関してこの認証を保有しており、自動車業界の基準に適合したシャシー、サスペンション、構造部品の製造能力を証明しています。

AWS溶接認証:

溶接継手を含むファブリケーテッドアセンブリにおいては、AWS(アメリカ溶接協会)の認証が極めて重要です。AWS D9.1 薄板溶接規格は、厚さ6.07mmまでの薄板金属に関する資格、作業技術、検査基準を定めています。AWS認定溶接士とは、単なる自己申告ではなく、厳格な試験を通じてその技能を実証した者です。

ISO 9001 品質マネジメント:

この基本的な認証はすべての産業分野における一般的な品質マネジメントシステムを対象としています。IATF 16949ほど専門的ではありませんが、ISO 9001は加工業者が顧客要件および関連する法的規制を一貫して満たすための文書化されたプロセスを有していることを示しています。

特定用途におけるISO/ITAR認証:

に従って 薄肉金属部品 製品に必要な場合は、候補となる加工業者がISOまたはITAR認証を取得しているか常に確認してください。ITAR(武器等輸出管理規則)認証は、防衛・航空宇宙分野での応用において不可欠な、適切な文書記録の保持とトレーサビリティを保証します。

検査および試験基準

認証は体制を確立しますが、検査プロトコルによって初めて各部品が実際に仕様を満たしていることを保証できます。専門の加工業者は、複数の観点から品質管理を実施しています。

YEEN Technology社によると、金属板金加工における品質検査基準には以下が含まれます。

- 寸法精度の検証: 国家標準では通常、直線寸法の公差を±0.1mm~±1mmの範囲内とし、ノギスやマイクロメーターを使用して測定します。開口部やスロット幅などの重要寸法については、さらに厳しい要求が適用されます。

- 表面品質の検査: 金属板の表面は、ひび割れ、傷、へこみがないか検査されます。表面粗さは、目視検査と粗さ測定器を組み合わせて行い、設計仕様に適合していることを確認します。

- 構造強度試験: 引張および曲げ試験により機械的特性を確認し、部品が実用上の用途において十分な強度と靭性を有していることを保証します。

- 原材料の検証 品質管理は材料の源流から始まります。切断工程が始まる前であっても、素材の認証書類や仕様パラメータを検査し、板材が設計要件を満たしていることを確認します。

専門的な作業では、重要寸法については全数検査を行い、量産品については抜取検査を行うことでバランスを取っています。このアプローチにより、生産のボトルネックを発生させることなく不具合を検出できます。

購入者が評価すべき主要な品質指標:

- 迅速なプロトタイピング能力: 製造業者は、量産用の金型に着手する前に検証用のプロトタイプ部品を迅速に作成できるでしょうか?紹介された専門業者であるShaoyiは5日間で迅速なプロトタイピングを提供しており、量産化の前に適合性と機能を確認できます。

- 見積もりのターンアラウンド時間: 詳細な価格提示までどのくらい時間がかかりますか?効率的な体制を持つ製造業者であれば、数日ではなく数時間以内に見積もりを提供できます。たとえば12時間以内の見積もり提供は、スムーズな業務運営とエンジニアリング能力を示しています。

- 包括的なDFMサポート: 製造業者は、部品を生産しやすく最適化するための設計フィードバックを提供しますか?専門のパートナーは設計を能動的にレビューし、高額な問題になる前に潜在的な課題を特定します。

- 量産時の再現性: あるロットは優れているのに、別のロットではほとんど使用できないようなことはあってはなりません。ロット間での品質の一貫性について確認してください。信頼できる製造業者は、厳密な統計的工程管理を維持しています。

- トレーサビリティシステム: 製造業者は、部品をその生産履歴を通じてトレースできますか?品質のトレーサビリティにより、問題を迅速に特定し、是正措置を講じることが可能になります。

- 設備のキャリブレーション手順: 切断および曲げ加工設備は精度を維持するために定期的なキャリブレーションが必要です。専門業者はキャリブレーションのスケジュールと結果を文書化しています。

- 社内エンジニアリングサポート: エンジニアリングスタッフを擁する製造業者は、設計の最適化、製造上の課題のトラブルシューティングを行い、プロジェクトのスケジュールを大幅に短縮できます。

認証は外部からの検証を提供します。検査プロトコルは欠陥を発見します。ラピッドプロトタイピングやDFMサポートなどの運用能力は、製品開発を加速しつつリスクを低減します。これらの品質指標を体系的に検討することで、専門の製造業者と一般的な工場の違いが明確になります。

品質基準についてこのように理解を深めたら、次に必要なのは、最初の問い合わせから生産まで、実際にプロの加工業者とどのように協力していくかを知ることです。

プロの加工業者との連携

加工プロセスを理解し、使用する材料を選定し、設計はDFM(製造性設計)原則に従っています。いよいよあなたの仕様を現実の部品へと変えてくれる加工業者と実際に提携する段階です。理論から実行へのこの移行は多くのバイヤーにとってつまずきやすいポイントですが、必ずしもそうなる必要はありません。

プロの加工業者とのやり取りを、車での旅行計画に例えて考えてみましょう。AMG Industriesによれば、計画を立てずにただ運転を始めることはできません。事前にしっかり地図を確認しなければ、道に迷ったり、イライラしたり、余計な出費をしてしまうことになります。少しの準備が、円滑なプロジェクトと高価な失敗の違いを生むのです。

プロジェクト仕様の準備

最初のメールを送信したり問い合わせの電話をかけたりする前に、まず考えを整理する時間を取ってください。この下準備は後で大きなトラブルを防ぐだけでなく、製造業者に対してあなたが優先すべきプロフェッショナルであることを示すものです。

どのような情報を準備しておくべきですか?

- 部品の種類と複雑さ: 単純なブラケットを依頼するのか、それとも複数の曲げ加工を要する複雑なエンクロージャーなのか? より詳細に伝えることで、製造業者が推測する手間が減ります。

- 材料の仕様 材料の種類、グレード、および板厚を明確に定義してください。According to TrueCADD によると、材料の指定では種類、グレード、板厚を明記する必要があります。なお、在庫材の板厚公差はメーカーによって異なる場合があることに注意してください。

- 仕上げ要件: 表面処理の仕様、該当する場合はプライマーの要件、塗料または粉体塗装の詳細(メーカー指定番号および希望する被膜厚を含む)を記載してください。

- 数量の見積もり: 一般的に数量が多くなるほど、1個あたりのコストは低下します。初期の発注数量に加え、想定される年間取引量も提示することで、製造業者が価格を最適化できるようになります。

- 納期の希望: 部品を現実的にいつ必要としていますか?納期の柔軟性を把握することで、加工業者が生産スケジュールに合わせてお客様のプロジェクトに対応しやすくなります。

必要な書類の概要:

プロの加工業者は明確な技術文書を期待しています。提出資料には以下の内容を含めてください:

- CADファイル: sTEPまたはIGES形式の3Dモデル、およびPDFまたはDWG形式の2D図面

- 寸法付き図面: 公差、曲げ仕様、穴の指示などをすべて明記したもの

- 材質証明書: 材料を提供する場合は、材質証明書(ミルテスト報告書)も同梱してください

- 組立状況に関する情報: 部品がどのように全体のアセンブリに適合するかを示してください。これにより、加工業者が重要な適合要件を理解するのに役立ちます

TrueCADDによると、必要な情報を十分に含まない技術図面では、加工業者が推測に頼らざるを得ず、材料の無駄や高額な再作業、プロジェクトの遅延を招くことになります。貴社のドキュメントはあいまいさを完全に排除すべきです。

加工業者の能力の評価

すべての工場がすべてのサービスを提供しているわけではありません。そのため、加工業者の能力を貴社のプロジェクト要件に合わせることで、時間と手間を節約できます。 according to York Sheet Metal によると、優良サプライヤーとそれ以外の事業者を分ける重要な要素がいくつかあります。

潜在的な加工業者に問うべき質問:

- 品質実績: 一貫して品質の高い部品が得られると信頼できますか?サプライヤーが貴社の品質基準を満たせない場合、新しい業者を探す時期です。

- 納期の確実性: 肝心なのは、どれだけ早く届けられるかではなく、約束された日に部品を受け取れるかどうかの確信の度合いです。誠実なサプライヤーは、現実的でない納期要求に対しては積極的な約束をするのではなく、それを拒否します。

- 評判と事業継続期間: その加工業者はどれくらいの期間営業していますか?システムや設備の近代化に取り組んでいますか?技術の進展に対応し、人材育成に投資するサプライヤーは、パートナーとして望ましい健全性を示しています。

- 連絡対応の迅速さ: 電話またはメールで連絡した場合、どのくらいの時間で返答があるでしょうか?そのコミュニケーションの質はどの程度ですか?グローバルな顧客との協業や納期短縮が進む中で、変化するニーズに対応できる加工業者との連携が不可欠です。

- 課題に取り組む意欲: サプライヤーは困難なプロジェクトから逃げませんか?事業を成長させるには新しい素材や技術を取り入れる必要があります。あなたと共にリスクを負う意思を持つパートナーを見つけましょう。

- 過ちに対する責任感: 予定通りにいかない場合、加工業者は責任を認め、改善に向けて努力するでしょうか?責任を持つ姿勢こそが信頼関係の基盤です。

組立能力の重要性:

多くのプロジェクトでは、単に加工部品を作るだけでなく、完全なアセンブリが必要とされます。ファブリケーターが溶接、ハードウェア挿入、仕上げ処理、最終組立などのサービスを提供しているか確認してください。これらの工程を一つのサプライヤーで一括して行うことで、物流が簡素化され、調整の手間が軽減されます。

プロフェッショナルなファブリケーターと取引を行うためのステップバイステップの手順:

- 要件を完全に定義する: 連絡を取る前に、すべての仕様、図面、材料要件、数量、納期の期待値を収集してください。

- 3〜5社の適格な候補者を特定する: 自社の業界およびプロジェクトに必要な特定の工程において実績のあるファブリケーターを調査します。認証および能力を確認してください。

- 正式なRFQパッケージを提出する: 各候補者に同時に完全な書類を送付してください。会社情報、プロジェクト範囲、評価基準を含めてください。

- 見積りを体系的に評価する: 価格の比較に加えて、リードタイム、品質保証、およびコミュニケーションの質も評価してください。最も低い価格が常に最良の価値とは限りません。

- サンプルの請求または施設の訪問を実施: 重要なプロジェクトの場合、自ら能力を確認してください。設備の状態を確認し、チームと面会し、品質管理体制を直接評価します。

- 取引条件の交渉と契約の確立: 生産開始前に、支払い条件、品質に関する期待、納入スケジュール、および問題発生時の対応手順を明確にしてください。

- 初品承認を行う: 量産開始を承認する前に、初期生産サンプルを仕様書に基づいてレビューします。

- 継続的なコミュニケーションを維持: 生産中は定期的に連絡を取り合い、問題が発生した場合は即座に対処し、製造業者が改善できるようフィードバックを提供してください。

最良の加工業者との関係とは、双方がオープンなコミュニケーション、相互の尊重、品質向上への共有された取り組みを通じて利益を得る真のパートナーシップへと発展します。適切な相手を見つけるには最初に努力が必要ですが、それがプロジェクト全体を通じて、そしてその後何年にもわたる協力関係において確実に成果をもたらします。

あなたの製造プロジェクトを前進させる

これで、産業用の金属板加工に関する知識—DIY(自分で作る)方法と産業グレードの作業を分けるものから、加工業者の能力評価まで—一通り学び終えました。しかし、行動に移さない限り知識は単なる理論にすぎません。では、次にあなたは何をすべきでしょうか。

その答えは、あなたが加工プロジェクトのどこまで進んでいるかによってまったく異なります。基本事項を探っている段階か、明日にでも見積もりを依頼できる準備ができているかに関わらず、前進する道のりは人それぞれです。

あらゆるプロフェッショナルな板金加工プロジェクトの成功は、3つの柱にかかっています:アプリケーション要件に合った材料の選定、製造業者が効率的に生産可能な部品設計、および貴社の品質基準に合致する能力を持つ認定製造業者との連携です。

あなたの加工プロジェクトにおける重要なポイント

今まさに取り組んでいる段階に応じて、これまで説明した内容を実行可能な知見に整理してみましょう。

まだ加工プロセスについて学んでいる段階の場合:

- 切断、成形、パンチング、接合が4つの基本的なプロセスカテゴリであり、それぞれが部品の最終的な品質とコストに異なる影響を与えることを理解してください。

- レーザー切断は薄板から中厚板の高精度作業で主流である一方、プラズマはより厚手の材料に対して経済的に処理できることを認識してください。

- 溶接が必要な場合は常に、AWS認定溶接士が業界における品質のベンチマークであることを覚えておき、この資格を必ず確認してください。

材料選定を行う場合:

- 仕様を確定する前に、機械的要件、環境への露出、および予算制約を材料の特性に適合させる

- ステンレス鋼は過酷な環境で比類ない耐久性を発揮します。アルミニウムは軽量化を実現します。冷間圧延鋼板は屋内用として最も経済的な選択肢を提供します

- ゲージ数値は逆に作用します—数値が小さいほど材料は厚くなります。10ゲージの板は約3.4mmですが、26ゲージはわずか約0.45mmです

設計最適化に注力している場合:

- 割れを防ぐために、内側の曲げ半径は少なくとも材料の厚さ以上を維持してください

- 変形を避けるために、穴は曲げ位置から最小でも材料厚さの2倍以上の距離を保ってください

- 工具費用を削減し生産を加速するために、標準サイズの穴と統一された曲げ半径を指定してください

- 設計段階の早い時期に加工業者と関与してください—予防は常に修正よりもコストが低く抑えられます

加工業者の選定を始める準備ができている場合:

- 自動車用途のIATF 16949や、重要な組立品におけるAWS溶接認証など、関連認証の確認を行ってください

- 見積もり依頼前に、CADファイル、寸法付き図面、材料仕様、表面処理要件などを含む完全なドキュメントを準備してください

- 迅速なプロトタイピング能力、見積もりの返信所要時間、DFMサポートを評価項目として、専門的な運営体制を判断してください

- 予定通りに進まない場合の責任対応について尋ねてみましょう。これにより真のパートナーシップ可能性が明らかになります

次のステップへ進む

プロフェッショナル向けの板金加工ガイドにおいて、具体的な行動へのステップを示さないまま終わるわけにはいきません。以下は、現在のニーズに応じた次のアクションです。

板金加工プロジェクトの計画立案に関して:

まず、要件を完全に文書化することから始めましょう。加工業者に連絡する前に、部品図面、材料仕様、数量の見積もり、およびタイムラインの期待値を収集してください。業界のベストプラクティスによれば、設計が完成してからではなく、発想段階の早い時期からパートナーと関与することが、結果を大幅に改善します。精密加工業者は、貴社の構想を実現可能に保ちながら障害を最小限に抑えるための助言を提供できます。

カスタム板金加工サービスの場合:

特定の用途に合致する認証と能力を持つ加工業者を特定してください。自動車用スタンピングや精密金属アセンブリに関しては、「 シャオイ (寧波) メタルテクノロジー 」のようなメーカーがIATF 16949認証の品質管理を提供しており、5日間で迅速なプロトタイピングが可能で、包括的なDFM(製造性設計)サポートも備えています。これにより、生産用金型への投資を行う前に設計を迅速に検証できます。また、12時間以内の見積り対応は、プロジェクトのスケジュールを加速させる運用効率の高さを示しています。

継続的な加工パートナーシップを結ぶ場合:

最良のサプライヤーとの関係は、真のコラボレーションへと進化します。優れた金属加工業者を自社のエンジニアリングチームの拡張として扱いましょう。需要予測を共有し、フィードバックを提供し、プロジェクトを円滑に進めるためのコミュニケーション基盤に投資することが重要です。このようなパートナーシップを育てている企業は、加工を単なる取引的調達と見なしている企業よりも一貫して高いパフォーマンスを上げています。

whichever stage you're at, remember this: 専門的な板金加工は、平らな金属板をあらゆる産業を支える精密部品へと変換します。ここで得た知識があれば、より賢明な意思決定ができ、加工業者とのコミュニケーションも効果的になり、最終的にはより低コストで迅速に高品質な部品を手に入れることができます。今こそ、その知識を実際に活用する時です。

専門的な板金加工に関するよくある質問

1. 板金製造と板金加工の違いは何ですか?

板金製造は、圧延および加工工程を通じて大量に金属板を生産することに重点を置いています。板金加工は、これらの金属板を切断、曲げ、パンチング、接合などの工程によってカスタム部品に変換します。専門の加工業者は、標準化された材料を取り入れ、自動車シャシーからHVACシステムまで、さまざまな用途における特定の工学的公差や規格適合要件を満たすように設計されたソリューションを提供することで、このギャップを埋めています。

2. 専門の板金加工業者に求めるべき認証は何ですか?

自動車用途において、IATF 16949認証は欠陥防止のためのプロセス指向品質管理システムを保証するものであり、極めて重要です。AWS溶接認定は、厚さ6.07mmまでの薄板金属に対して業界標準を満たす溶接技能者であることを保証します。ISO 9001は一般的な品質管理をカバーしており、ITAR認証は防衛および航空宇宙用途に必要とされます。紹益(寧波)金属科技などの製造業者は、精密自動車用スタンピングおよびアセンブリに対してIATF 16949認証を取得しています。

3. 専門的な薄板金属加工でよく使用される材料は何ですか?

一般的な材料には、食品および医療機器での腐食防止用のステンレス鋼(304/316)、航空宇宙および自動車部品向けの軽量アルミニウム、経済的な屋内用途のための冷間圧延鋼、HVACおよび屋外エンクロージャー用の亜鉛めっき鋼、電気部品用の銅が含まれます。材料の選定は、機械的要件、環境への露出、成形性の必要性、重量制限、および予算のパラメータに依存します。

4. プレート金属加工における設計生産性(DFM)とは何ですか?

DFMの原則は、コストを削減しつつ効率的な生産に向けて設計を最適化します。主なガイドラインには、曲げ半径を少なくとも材料の厚さ以上に保つこと、穴を曲げ部から材料の厚さの2倍以上の距離に配置すること、角部に曲げリリーフ切り込みを入れること、フランジを材料の厚さの4倍以上に確保すること、そして曲げ方向を結晶粒の方向に対して直交させること、などが含まれます。Shaoyiのような専門の加工業者は、量産前に潜在的な問題を特定するための包括的なDFMサポートを提供しています。

5. シートメタル加工の見積もりを依頼する際に、仕様書をどのように準備すればよいですか?

STEPまたはIGES形式のCADファイル、公差付きの寸法記入済み2D図面、材質およびグレードの仕様、表面処理およびコーティングの詳細、初期および年間生産数量の見込み、納期要件など、完全なドキュメントを準備してください。明確な仕様は曖昧さを排除し、高額な再作業を防ぎ、加工業者が迅速に正確な見積もりを提供できるようになります。適切なドキュメントが揃っていれば、プロフェッショナルな事業者の中には12時間以内に見積もりを返すところもあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——