ショックアブソーバー材料選定の技術ガイド

要点まとめ

ショックアブソーバー部品における最適な材料選定は、各部品が受ける特定の機能と応力によって決まります。ポリウレタンなどの高性能ポリマーは、優れたエネルギー散逸性と耐久性を持つため、ブッシュやマウントにおける減衰および振動吸収に非常に適しています。ピストンロッドなどの構造部品については、高強度クロムメッキ鋼材が好まれ、長期的な信頼性と安全性に必要な剛性、疲労抵抗性、耐腐食性を提供します。

基本原理の理解:ショック吸収材料に必要な特性

ショックアブソーバーの適切な素材を選定することは、車両の安全性、性能、快適性に直接影響を与える重要なエンジニアリング上の決定です。ショックアブソーバーの有効性は、その構成素材が持つ固有の特性にかかっています。素材がエネルギーを効果的に吸収および散逸できるようにする基本的な特性を理解することは、適切な選択を行う上で不可欠です。これらの特性は、部品が路面の衝撃や振動による継続的なストレス下でどのように振る舞うかを決定します。

主要な特性の一つは、素材のエネルギー散逸能力、いわゆる減衰性能です。車両が段差に乗り上げると、サスペンションが圧縮および反発し、運動エネルギーが発生します。ショックアブソーバー用の素材は、このエネルギーをわずかな熱に変換し、車両が振動したり制御不能にバウンドしたりするのを防がなければなりません。Sorbothane, Inc.の専門家が説明しているように、 Sorbothane, Inc. この減衰プロセスにより、ショックウェーブの振幅が低減され、乗り心地が滑らかになり、タイヤと路面との接触が維持されます。減衰係数の高い材料は、この点で優れています。

耐久性と弾力性も同様に重要です。ショックアブソーバーの部品は、寿命にわたり何百万回もの応力サイクルにさらされます。選ばれた材料は、繰り返しの負荷によって亀裂が入ったり破損したりしないよう、高い疲労強度を示す必要があります。さらに、その材料は弾力性を持ち、圧縮または変形した後でも元の形状に戻ることができなければなりません。このような弾性により、長期間にわたって安定した性能が確保されます。環境に対する耐性も重要な要素であり、材料は油類、凍結防止剤、湿気、極端な温度などに曝露されても劣化せず、サスペンションシステムの耐久性と信頼性を保証する必要があります。

主要なショックアブソーバー材料の比較分析

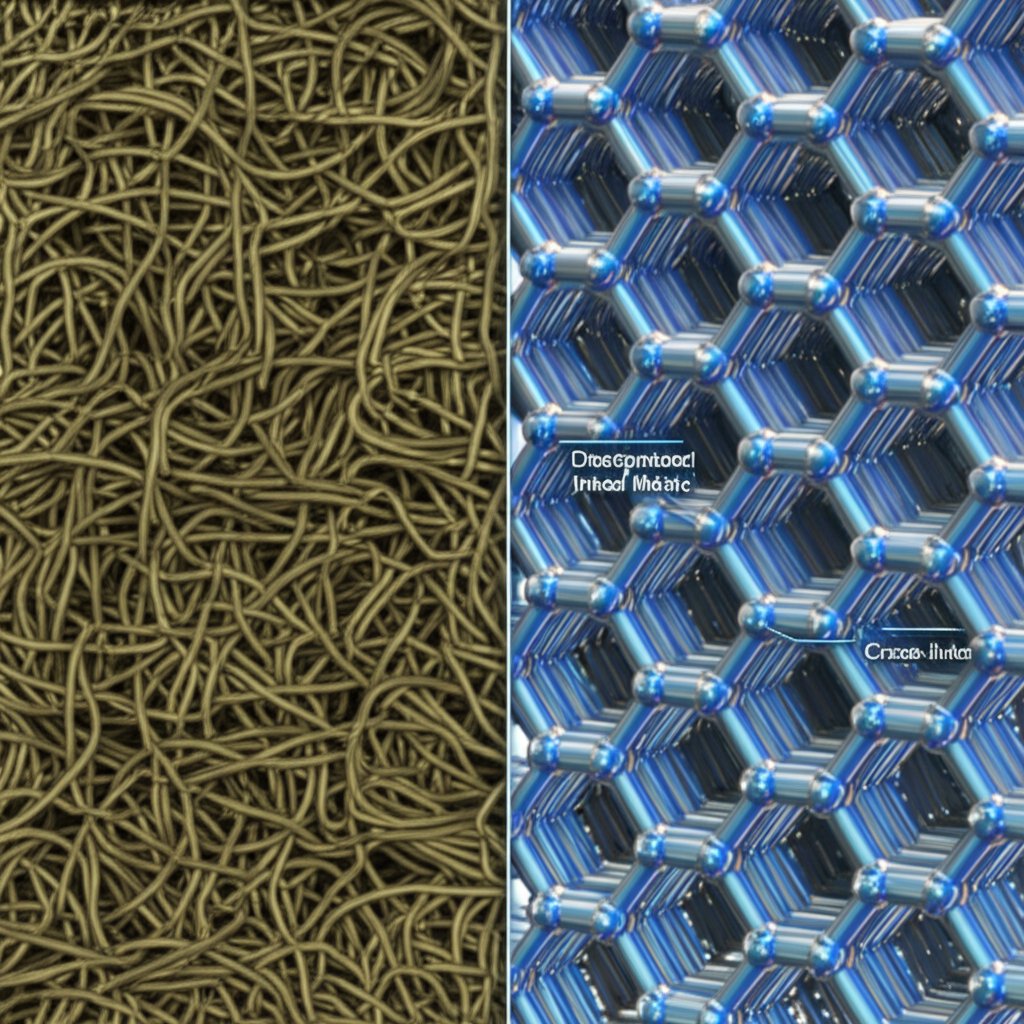

ショックアブソーバーに使用される材料は、高度なポリマーから特殊な金属合金まで多岐にわたり、それぞれが独自の利点と制限を持っています。これらの選択は、性能要件、環境条件、コスト効率のバランスによって決まります。これらの材料の違いを理解することは、日常の通勤用車両か高性能レースカーかを問わず、目的に応じたサスペンションシステムの最適化において極めて重要です。

ポリウレタン:多機能なエネルギー吸収材

ソルバサンなどの特殊配合品を含むポリウレタンは、その独特な特性の組み合わせにより、衝撃吸収材として主要な素材となっています。これはゴムのような弾力性と金属のような強度を巧みに融合しています。PSI Urethanes社の説明によると PSI Urethanes ポリウレタンの最も重要な利点の一つは、その硬度(デュロメーター)をカスタマイズできることであり、柔らかく柔軟なブッシュから剛性で高荷重用のマウントまで、特定の用途に応じて設計が可能です。この素材はエネルギーの散逸に優れ、従来のゴムと比較して耐摩耗性、耐引き裂き性、および油・化学薬品に対する耐性が卓越しています。ソルバサン(Sorbothane)はポリエーテル系ポリウレタンであり、特に効果的で、90%以上の衝撃エネルギーを吸収でき、広範な温度域および周波数範囲で信頼性の高い性能を発揮します。

ゴム:伝統的な標準

数十年にわたり、ゴムはサスペンションブッシュやマウントの素材として広く使用されてきました。天然的な柔軟性により、衝撃や振動を効果的に吸収し、乗り心地に貢献します。ゴムはコストが低く、初期性能も良好です。しかし、耐久性や環境要因に対する耐性という点では、現代のポリウレタンと比べると劣ります。ゴムは熱、油、オゾンによる劣化を受けやすく、時間の経過とともに硬化、亀裂発生、減衰性能の低下が生じる可能性があります。標準的な乗用車には適していますが、過酷な条件や高性能を要求される用途では、しばしばポリウレタンに及ばないことがあります。

高強度金属合金

ポリマーが減衰を担当する一方で、金属はショックボディ、ピストン、ピストンロッドなどの部品に不可欠な構造的強度を提供します。高強度鋼合金が最も一般的な選択肢であり、巨大な力に耐えるために必要な剛性と疲労抵抗性を備えています。ピストンロッドについては、優れた耐久性と腐食抵抗性を持つクロムメッキ鋼が業界標準です。モータースポーツのような特殊用途では、より軽量で強度の高い合金が使用されます。例えば、ある比較では ResearchGate ti 6Al-4V(チタン合金)が優れた比強度を持ち、非ばね質量を低減してサスペンションの応答性を向上させることから、その素材が紹介されています。軽量かつ高強度なカスタム金属部品を必要とするプロジェクト向けには、 シャオイ金属技術 厳しい自動車品質基準を満たすカスタムアルミ押出材を提供する専門メーカーがあります。

| 材質 | 主要な特性 | 利点 | 共通用途 |

|---|---|---|---|

| ポリウレタン(例:ソルボセイン) | 高いエネルギー吸収性、硬度のカスタマイズ可能、優れた耐久性 | 優れた耐久性、耐摩耗性および耐薬品性に優れ、高い荷重承受能力 | ブッシュ、マウント、バンパー、高性能ダンパー |

| ラバー | 柔軟性に優れ、コスト効率が高い | 快適な乗り心地を提供し、初期の振動吸収に有効 | 標準的な乗用車用ブッシュおよびマウント |

| クロムメッキ高強度鋼 | 引張強さ、硬度、耐食性に優れる | 優れた耐久性および疲労抵抗性を持ち、構造部品としてコスト効率が高い | ピストンロッド、ショックアブソーバー本体 |

| チタン/アルミニウム合金 | 高強度対重量比、優れた疲労抵抗性 | 非懸架重量を削減し、サスペンションの応答性を向上 | 高性能およびレーシング用ショックアブソーバー部品 |

ショックアブソーバー部品ごとの材料選定

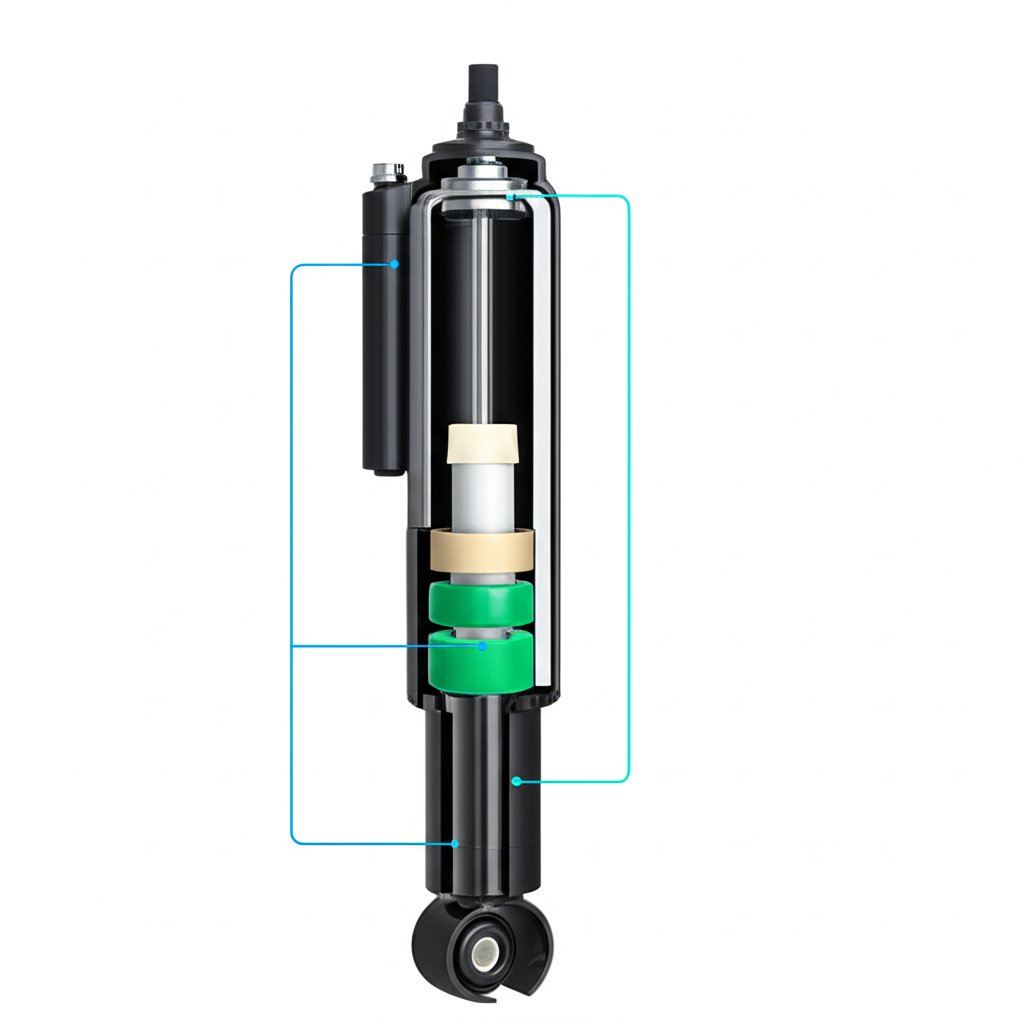

ショックアブソーバーは複雑なアセンブリであり、各部品が固有の役割を果たし、それぞれ異なる運用上のストレスにさらされます。そのため、ユニット全体に最適な単一の材料というものは存在しません。その代わり、技術者は各部品の要求に応じて特定の材料を選定し、耐久性と効率性を兼ね備えたシステムを構築します。この部品ごとのアプローチにより、最適な性能と長寿命が実現されています。

ピストンロッド:ダンパーの要

ピストンロッドは最も重要な構造部品の一つであり、サスペンションの力をショックボディ内部のピストンに伝達する役割を担っています。この部品は曲がったり折れたりすることなく、非常に大きな引張力および圧縮力を承受しなければなりません。 according to an analysis by Maxauto ピストンロッドの材料として広く採用されているのは、クロムメッキを施した高強度鋼です。鋼の芯部は優れた強度と疲労抵抗性を発揮し、一方で硬質クロムメッキは(通常68~72HRC)非常に硬く滑らかな表面を形成します。このメッキは2つの目的を持っています。ロッドがシールを通過する際の摩擦を最小限に抑えること、および道路の飛び石、塩分、湿気による腐食や摩耗から堅牢に保護することです。

ブッシュとマウント:振動遮離材

ブッシュおよびマウントは、ショックアブソーバーを車両のシャーシおよびサスペンションアームに接続する役割を担っています。その主な機能は、高周波振動や微小な衝撃を吸収し、それらが車室内に伝わるのを防ぐことです。この点で、エラストマー材料の性能が光ります。従来のラバーは標準車両で一般的に使用されていますが、ポリウレタンはより優れた性能と耐久性を提供します。ポリウレタンブッシュは、摩耗、化学薬品、熱に対してより耐性があり、長期間にわたりその減衰特性を維持します。これにより、取り回しの安定性が向上し、ラバー製品と比較して長寿命となるため、パフォーマンス用途や過酷な使用条件でのアップグレードとして広く採用されています。

材料選定の実用的フレームワーク

ショックアブソーバー部品の適切な材料を選定するには、性能目標、使用環境、コストをバランスさせる体系的なアプローチが必要です。構造化されたフレームワークに従うことで、すべての重要な要素が考慮され、安全で信頼性が高く、特定の用途に最適化された最終設計が実現します。このプロセスは単に最も強度の高い材料を選ぶだけではなく、アプリケーションの繊細な要件を深く検討することを意味します。

-

用途と性能目標を明確にする

最初のステップとして、車両の想定用途を明確に定義することが重要です。日常の通勤用乗用車用のショックアブソーバーは、オフロードトラックやサーキット専用レースカー用のものと異なる要件を持ちます。主要な検討事項には、望ましい乗り心地(快適性と剛性のバランス)、ハンドリング特性(応答性、ロール制御)、および積載能力が含まれます。例えば、頻繁に重い荷物を牽引する車両には、追加の負荷に対応できるよう、高い耐荷重性と疲労強度を持つ素材が必要です。

-

主要な環境的および運用上のストレスを特定する

次に、ショックアブソーバーが直面する条件を分析します。これには、寒冷地での冬季における道路塩化物の暴露、砂漠地帯における極端な高温、または継続的な湿気などの環境要因が含まれます。これらの条件は、必要な耐腐食性のレベルを決定します。また、作動時の応力も重要です。この部品は、凹凸の激しい地形による高衝撃荷重を受けるのか、あるいは平坦な舗装路による高周波振動を主に受けるのかを検討する必要があります。この分析により、必要な減衰特性および材料の靭性を決定できます。

-

材料候補の評価と比較

性能目標と応力が定義されたら、使用可能な材料を評価できます。これには、前述のエネルギー吸収性、耐久性、耐性などの物性を、その用途における要件と比較することが含まれます。たとえば、長寿命と高性能が最優先される場合、初期コストが高くなるとしても、ブッシュにゴムではなくポリウレタンを選択するかもしれません。同様に、軽量を追求するレーシング用途では、ピストンロッドに鋼鉄ではなくチタン合金が検討されることがあります。この段階では、前のセクションで示したような比較マトリックスを作成し、各選択肢の長所と短所を体系的に検討することが一般的です。

-

製造およびコストへの影響を検討

最後に、製造およびコストに関する実用的な側面に対処する必要があります。高度な材料の中には、加工や成形が困難であるか、高価になるものがあります。次のようなガイドにもあるように、 LABA7 製造の複雑さは、最終価格に大きく影響する可能性があります。選定プロセスでは、理想的な性能特性とプロジェクト全体の予算の両立を図る必要があります。クロムメッキ鋼は、例えばピストンロッドにおいて人気があるのはその性能だけでなく、耐久性と費用対効果の優れたバランスを提供するためであり、量産にとっても実用的です。

よく 聞かれる 質問

1. ショックアブソーバーの適切な選び方は?

適切なショックアブソーバーを選ぶには、いくつかの要因を考慮する必要があります。まず、車種と主な使用目的を検討してください。日常の通勤用車両とオフロード走行用車両、あるいは高性能車ではニーズが異なります。また、重い荷物を頻繁に積む場合やトレーラーを牽引する場合は、積載要件も考慮しなければなりません。最後に、乗り心地を重視するのか、それともより硬く応答性の高いハンドリングを求めるのかなど、望む走行性能を明確にしてください。

2. 衝撃吸収用途で使用される材料において、最も重要な特性はどれですか?

いくつかの特性が重要ですが、最も基本的なのはエネルギーの散逸、すなわち減衰作用です。材料が衝撃からの運動エネルギーを吸収し、それをわずかな熱に変換する能力こそが、車両の制御不能な跳ね返りを防ぐものです。この特性は耐久性や弾性と組み合わさることで、その寿命を通じて繰り返し効果的にショックや振動を制御できることを保証します。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——