自動車部品におけるアルミニウムと鋼材の比較:構造上の対決

要点まとめ

構造用自動車部品にアルミニウムと鋼材のどちらを選ぶかは、重要なトレードオフを伴います。鋼材はその優れた強度、耐久性、低コストから伝統的な選択肢としてフレームやシャーシに最適です。一方、アルミニウムは重量を大幅に削減できるため、燃費効率と性能が向上し、腐食耐性も優れているものの、素材費および修理コストが高くなります。

主な違いの概要

アルミニウムと鋼材の間にある根本的なトレードオフを理解することは、自動車設計におけるそれぞれの役割を正しく把握するために不可欠です。両材料とも車両構造の基盤を成していますが、それぞれの特徴によって最も適した用途が決まります。この表は、それらの基本的特性を簡潔にまとめたものです。

| 属性 | アルミニウム | スチール |

|---|---|---|

| 強度対重量比 | 優れている。はるかに低い密度で十分な強度を発揮する。 | 良好。非常に高い絶対強度を持つが、重量がはるかに大きい。 |

| コスト(素材および修理) | 初期の材料コストが高く、専門的で高価な修理技術(リベット接合、接着)を必要とします。 | 材料コストが低く、従来の安価な溶接技術で修理できます。 |

| 重量 | 同じ体積の場合、鋼鉄の約3分の1の重量で大幅に軽量です。 | はるかに重く密度が高いことから、燃費やハンドリングに影響を与える可能性があります。 |

| 腐食に強い | 自然に保護酸化皮膜を形成するため、錆に非常に強いです。 | 保護コーティングが損なわれると錆びやすく、防錆処理として亜鉛めっきまたは塗装が必要です。 |

| 製造および成形性 | 複雑な形状への成形が難しく、特殊な製造工程を必要とします。溶接は困難であり、避けることが一般的です。 | 成形性が非常に高く、溶接も容易であるため、複雑な構造設計やシンプルな製造が可能です。 |

| 安全性 | 広く予測可能な折り畳みクラッシャブルゾーンを通じて衝突エネルギーを効果的に吸収します。 | 高い剛性と強度を提供し、乗員を保護する堅牢なセーフティケージを形成します。 |

強度と耐久性:フレームとシャーシの比較

車両の構造的完全性に関する議論は長年にわたり鋼材を中心に展開されてきました。その理由は明らかです。最も強度の高いアルミニウム合金の引張強さの2倍以上を持つ先進的高強度鋼(AHSS)は、車両の最も重要な構成部品に必要な剛性と頑健性を提供します。フレーム、またはシャーシは自動車の骨格として機能し、鋼材の非常に高い強度により、日常走行時の大きな荷重だけでなく、衝突時に乗員を保護するという極めて重要な役割を果たすことができます。その耐久性の高さから、鋼材は道路上を走るほとんどの車両の基本構造において、従来からのコスト効率に優れた選択肢となっています。

しかし、強度とは変形の抵抗だけを意味するわけではありません。アルミニウムは絶対的な強度において鋼に及ばないものの、現代の自動車設計において魅力的な選択肢となる独自の特性を持っています。自動車の専門家が指摘しているように、アルミニウムはエネルギー吸収性能に優れています。これにより、エンジニアはより大きく、かつ予測可能な「クラッシュゾーン」—衝突時に変形して衝撃エネルギーを吸収し、乗員スペースからそのエネルギーを遠ざけるように設計された車体部分—を設計することが可能になります。アルミニウム部品は鋼と同等の性能を得るためにより厚くしたり断面積を大きくする必要があるかもしれませんが、このような工学的アプローチにより、非常に高い安全性を持つ車両を実現できます。

したがって、議論の焦点は、どちらの素材がより強いかという単純な問題ではなく、それぞれの素材の強度がどのように活用されているかにあります。鋼鉄は頑丈で剛性の高い安全キャビンを提供します。一方、アルミニウムは衝突エネルギーをより効果的に吸収することで安全性に貢献します。多くの現代の車両はハイブリッド方式を採用しており、コアシャシーおよび乗員空間には高張力鋼を、フロント・リヤ構造部、ボンネット、ドアなどにはアルミニウムを使用することで、強度とエネルギー吸収の両方を最適化しています。このような洗練された素材戦略により、自動車メーカーは強さと安全性の両立を実現した車両を設計できるのです。

重量と性能:効率性とハンドリングへの影響

自動車用途におけるアルミニウムの最も重要な利点の一つはその低密度です。アルミニウムは鋼鉄の約3分の1の重量であり、この差は車両性能に大きな影響を与えます。「軽量化」として知られる車両全体の質量を削減することは、特に1ポンドごとに航続距離が影響を受ける電気自動車(EV)の普及に伴い、自動車エンジニアにとって主要な目標となっています。製造業者は、ボディパネル、構造部品、シャシーコンポーネントに鋼鉄の代わりにアルミニウムを使用することで、何百ポンドもの重量を削減できます。

この軽量化は、ドライバーにとって直接的にいくつかの明確な性能上の利点へとつながります。軽量な車両では加速および停止に必要なエネルギーが少なくて済むため、以下の効果が得られます。

- 燃費の向上: 質量が小さいほど、エンジンまたは電動モーターが車を動かすために働く量が少なくなり、ガソリン1ガロンあたりの走行マイル数またはバッテリーの航続距離が直接的に改善されます。

- 加速性能の向上: 慣性が小さいため、軽量な車はより迅速に加速でき、応答性が高く、よりダイナミックなドライビング体験を提供します。

- より俊敏なハンドリング: サスペンション部品などの非 sprung 質量を削減することで、ステアリング操作に対してより正確に反応し、コーナリング時の安定性が向上します。

- 優れた制動性能: 軽量な車両はより短い距離で停止できるため、安全性が全体的に向上します。

これらの性能向上を実現するには、精密に設計された部品が必要です。このようなカスタムアルミ押出材を必要とする自動車プロジェクトにおいては、「 シャオイ金属技術 」のようなパートナーが、試作から量産まで包括的なサービスを提供し、厳しい自動車品質基準を満たす部品の供給を保証します。鋼材は依然として強度の基準とされていますが、安全性を損なうことなく重量を削減できるアルミニウムの特性により、高性能志向および高効率車両にとって不可欠な素材となっています。

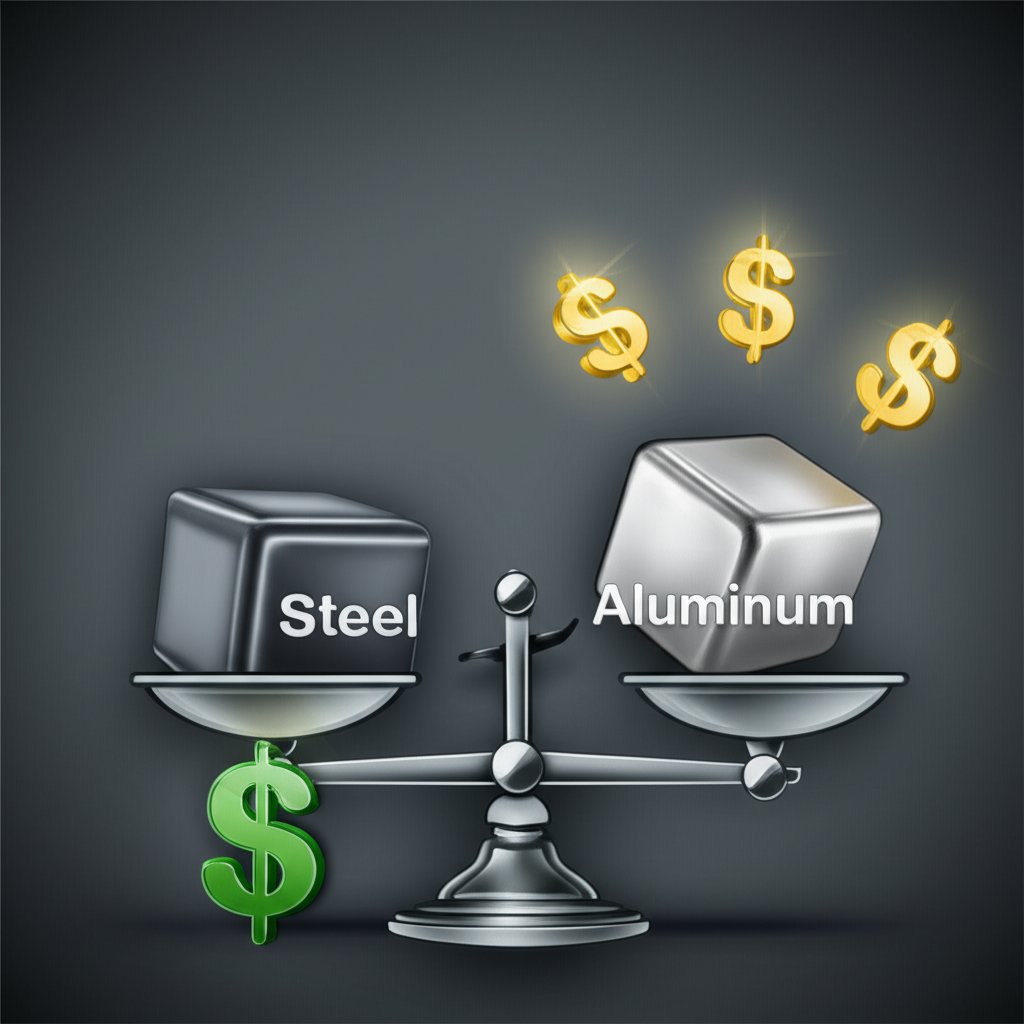

コストと修理性:経済性という観点

アルミニウムは優れた性能の利点を提供しますが、これらの利点には大きなコストがかかります。原材料から最終的な修理に至るまで、鋼鉄は明確な経済的利点を持っています。アルミニウムの原材料コストは、鋼鉄よりもかなり高くなります。この初期価格差は、製造上の複雑さによってさらに拡大します。鋼鉄は延性が非常に高く、溶接も容易であるため、自動車の車体を打ち抜き、成形し、組み立てる工程が比較的簡単で低コストです。一方、アルミニウムは成形性が低く、信頼性のある溶接が困難であるため、多くの場合、より複雑で高価な工程を必要とします。

経済的な格差は衝突後にさらに明確になります。鋼鉄製ボディの車両の修理は、ほとんどの板金工場が対応可能な、よく知られたプロセスです。技術者は、溶接などの従来の方法を用いて損傷した部分を切断・交換したり、ハンマーとドルリーを使ってへこんだパネルを修正したりできます。使用する工具は一般的で、専門知識も広く普及しているため、人件費を適切な水準に抑えることができます。

一方、アルミニウムの修理は専門性の高い分野です。プルネル・ボディショップの衝突修理の専門家が説明するように、 Purnell Body Shop アルミニウムは融点が低く冶金的特性が異なるため、修理現場での溶接は非現実的でリスクが高いです。その代わり、技術者は構造用接着剤による接合やセルフピアシングリベットなどの特殊技術を用いる必要があります。これには専用で汚染のない作業スペース、高価な専門工具、および技術者向けの特定トレーニングが求められます。これらの要因により、アルミニウム製ボディの車両においては、軽度から中程度の損傷であっても修理の労務単価および全体コストが上昇します。

耐腐食性と長寿性

アルミニウムの最も本質的な利点の一つは、その優れた耐食性です。アルミニウムが大気中にさらされると、表面にすぐに薄くて硬い酸化アルミニウム層が形成されます。この層は不動態で反応せず、下にある金属が錆びたり腐食したりするのを防ぐ自然な保護膜として機能します。この自己防護特性により、アルミニウム製の車体または部品を備えた車両は、時間の経過とともに凍結防止剤の塩分、湿気、環境要因によって生じる外観的および構造的な損傷に対して非常に影響を受けにくくなります。

鋼鉄は主に鉄で構成されており、表面が酸素と水分にさらされると自然に錆(酸化鉄)が発生しやすい性質があります。この問題に対処するため、自動車メーカーは亜鉛メッキ、電着塗装、およびプライマーと塗料の複数層といった保護コーティングを施しています。これらのコーティングは錆の防止に非常に効果的です。しかし、小石による傷、ひっかき傷、または衝突による損傷でこの保護層が破損すると、その下の鋼鉄が露出して錆び始める可能性があります。現代の鋼鉄処理技術は車両の耐久性を大幅に向上させていますが、腐食のリスクは依然として長期的な懸念事項であり、これに対してアルミニウムはほとんどそのリスクを回避できます。

よく 聞かれる 質問

1. 車の部品には、鋼鉄とアルミニウムのどちらが優れていますか?

どちらの素材も普遍的に「優れている」というわけではなく、最適な選択は特定の用途によって異なります。鋼は、高強度と低コストが最も重要となるメインシャーシや安全 cage などの主要構造部品に適しています。一方、アルミニウムはボディパネル、フード、サスペンション部品など、軽量化が優先される用途に適しており、燃費、ハンドリング、性能の向上に貢献します。

2. 自動車のボディに鋼材を使用することの欠点は何ですか?

自動車のボディに鋼材を使用することの主な欠点は、その重量と腐食しやすい性質です。高い密度により車両が重くなり、燃費やハンドリングに悪影響を及ぼす可能性があります。また、鋼材の保護コーティングが傷ついたり損傷を受けたりした場合、錆びる可能性があり、長期間にわたり車両の構造的強度や外観を損なう恐れがあります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——