重要な用途向け鍛造ギアブランクの専門メーカー

要点まとめ

当社は主要な鍛造ギアブランクメーカーとして、重要な産業用途向けに高強度のカスタム鍛造部品の製造を専門としています。当社の精密鍛造プロセス、炭素鋼、合金鋼、ステンレス鋼を含む幅広い材料選択肢、そして厳格な品質管理により、優れた耐久性と性能を実現しています。当社は、機械加工時間と材料の無駄を削減するニアネットシェイプのブランクを提供し、お客様のギアシステムに信頼性の高い基盤を提供します。

高品質鍛造ギアブランクの重要な役割

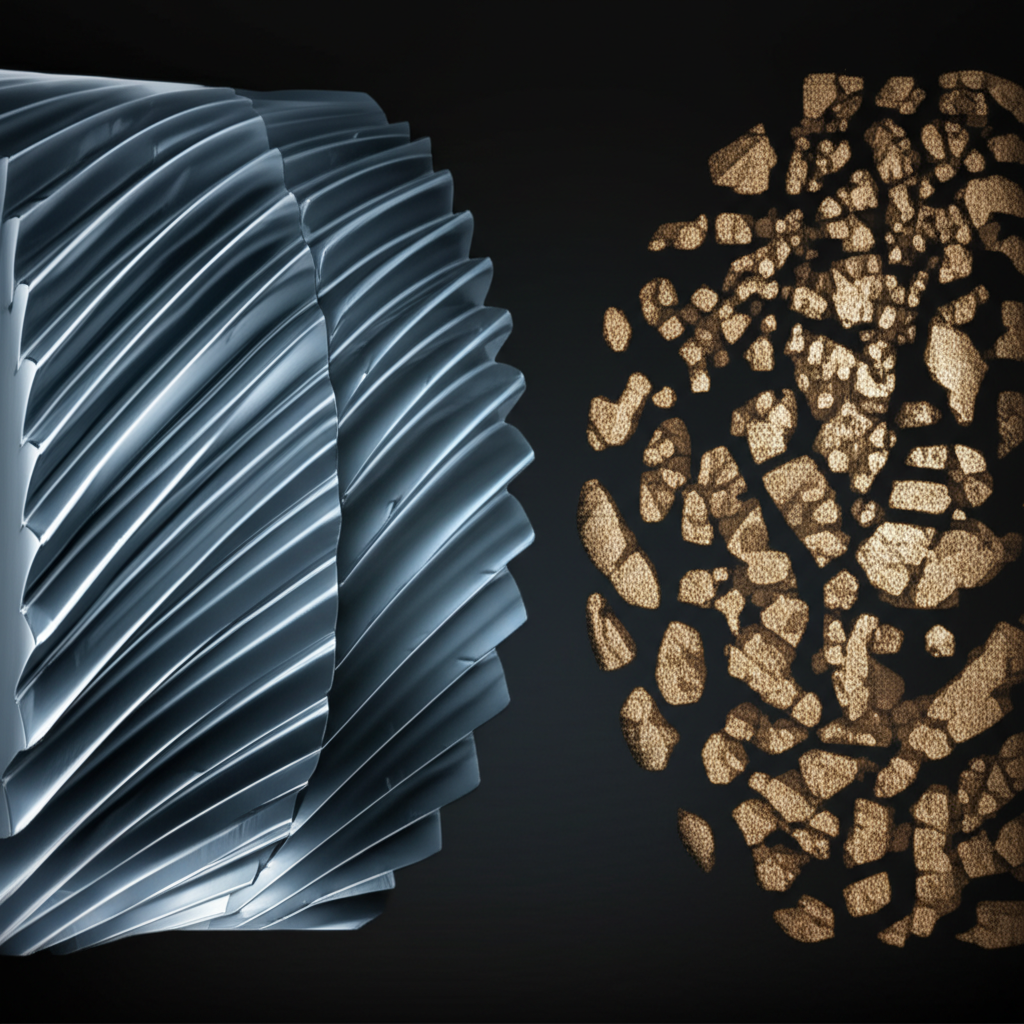

鍛造ギアブランクは、完成品のギアを機械加工するための基礎となるワークピースです。標準的な棒材から加工された部品や鋳造によって作られた部品とは異なり、鍛造ブランクは金属の機械的特性を根本的に向上させる強い熱と圧力のプロセスを経ます。この製造方法は、航空宇宙、自動車、重機業界など、故障が許されない過酷な環境で使用されるギアにとって極めて重要です。

鍛造の主な利点は、金属の結晶粒組織の微細化にあります。鍛造プロセスでは、金属内部の結晶粒が部品の形状に沿って整列し、連続的で方向性のある粒状流れが形成されます。これは、結晶構造が通常ランダムで無方向性となる鋳造とは明確に異なる点です。Scot Forgeの専門家によると Scot Forge この洗練された微細構造により、著しく高い強度、延性、および衝撃や疲労に対する耐性が実現します。鍛造ギアブランクはより大きな応力と摩耗に耐えることができ、最終的なギアの長寿命化と信頼性の向上につながります。

さらに、鍛造プロセスは他の製法で生じやすい内部欠陥を排除します。鋳造では気孔、空洞、収縮などの問題が発生し、材料内に弱点を生じる可能性があります。一方、鍛造では材料が圧縮され、潜在的な空洞が閉じられ、緻密で構造的に健全な部品が得られます。このような冶金学的完全性は、極端なトルクや繰り返しの応力に耐えて性能を発揮しなければならないギアにとって不可欠であり、運転寿命を通じて一貫性と予測可能な性能を保証します。これは Solmet Technologies などのメーカーが強調している点です。

当社の鍛造プロセス:精密性、柔軟性、そして規模

多様な顧客の仕様を満たすために、当社ではいくつかの高度な鍛造技術を採用しており、それぞれ形状、サイズ、生産量において独自の利点を提供しています。当社の設備はニアネットシェイプの製品を製造できるように設計されており、最終製品に近い形状となるため、大がかりで高価な機械加工の必要性を最小限に抑えることができます。このアプローチにより、時間の節約だけでなく材料の無駄も削減され、よりコスト効率の高い部品を提供することが可能になります。

当社の主な鍛造工程は以下の通りです:

- 自由鍛造: この方法は非常に高い柔軟性を持ち、大型のカスタムギアブランクの製造や小ロット生産に最適です。最大3,500ポンドまでの部品を鍛造可能で、過酷な使用条件に適しています。単一ハブおよび二重ハブ構成を含む、さまざまなサイズや形状に対応でき、独特なエンジニアリング上の課題に対して汎用的なソリューションを提供します。

- 型鍛造: 寸法精度と再現性が要求される大量生産には、金型鍛造が最適な選択です。この工程では専用の金型を使用して金属を成形するため、優れた寸法精度と表面仕上げが得られます。複雑な形状を持つ標準化されたギアブランクを効率よく製造するための高度に効率的な方法です。

- シームレス圧延輪鍛造: 業界大手である All Metals & Forge Group が説明しているように、シームレス圧延輪工程は、優れた接線方向の強度と微細な結晶構造を持つリング状のギアブランクを製造するのに最適です。この技術は、大口径のリングギア、ベアリング、およびカップリング用ブランクの生産に非常に効率的であり、数インチから最大102インチまでの直径に対応可能です。

これらの多様なプロセスにより、自動車から鉱業に至るまで、幅広い産業分野に対応できます。適切な鍛造技術を特定の用途に合わせることで、私たちが製造するすべてのギアブランクがお客様の機械的および寸法上の要件を正確に満たすことを保証します。

過酷な用途における材料選定

ギアの性能は、その素材と密接に関連しています。鍛造ギアブランクが目的とする使用条件における応力、温度、環境下でも耐えうるように、当社は高品質な金属材料を豊富に取り揃えています。冶金に関する専門知識を活かし、強度、摩耗抵抗性、コストなどの要素をバランスさせながら、お客様の特定の用途に最適な材料選定をお手伝いいたします。

当社で最も一般的に鍛造される材料には以下が含まれます:

- 炭素鋼: 強度と経済性に優れていることから、さまざまな汎用ギア用途で人気のある選択肢です。

- 合金鋼: クロム、ニッケル、モリブデンなどの元素を添加することで、合金鋼は優れた硬度、靭性、疲労強度といった特性を備え、高応力・重負荷の用途に最適です。

- ステンレス鋼: 海洋産業や食品加工業など、高い耐腐食性が求められる用途では、ステンレス鋼が優れた耐久性と長寿命を提供します。

- 非鉄金属: 当社では、軽量性や導電性など特定の特性が求められる用途において、アルミニウム、チタン、銅合金などの材料も取り扱っています。

高度に専門化された分野では、材料選定および製造プロセスが厳格な認証基準を満たす必要があります。例えば自動車業界では、品質と信頼性を確保するために部品にIATF 16949認証が求められることが一般的です。堅牢で信頼性の高い自動車部品を求める企業様には シャオイ金属技術 認定された熱間鍛造に特化しており、自動車業界向けの迅速なプロトタイピングから量産までを一貫して提供しています。

なぜ当社と共同で鍛造ギアブランクを製造するのか

適切な製造業者を選ぶことは、製品の性能と業務効率に直接影響する重要な決定です。当社は単なるサプライヤーを超えて、お客様の成功に真剣に取り組む戦略的パートナーとなることを約束します。品質、カスタマイズ性、顧客サービスへの重点が、当社を業界内で他と差別化している点です。

妥協しない品質と冶金的完全性

品質は当社のすべての活動の中心にあります。材料の初期検査から最終的な寸法検証まで、厳格な品質保証プロセスにより、すべての鍛造ギアブランクが最高水準を満たすようになっています。非破壊検査手法を採用し、冶金的に健全であることを保証することで、欠陥がなく、過酷な環境下でも長期間使用できる製品を実現しています。

複雑なニーズに対応するカスタムソリューション

私たちは、すべてに合う万能な解決策が存在しないことを理解しています。当社のエンジニアリングチームは、素材選定から最終的な形状まで、お客様の特定の要件を把握するために密接に連携します。単発の試作部品が必要か、大規模な量産が必要かに関わらず、当社には柔軟性と専門知識があり、お客様の用途に合わせたカスタム鍛造ギアブランクの提供が可能です。ニアネットシェイプの製造能力により、貴社の機械加工時間と材料コストを大幅に削減できます。

パートナーシップと信頼性への取り組み

米国に拠点を置くメーカーとして、当社は確実なサービスと納期遵守に尽力しています。明確なコミュニケーションと協働的なアプローチを重視しており、お客様のプロジェクトが順調に進むよう支援します。当社の目標は、信頼と相互の成功に基づいた長期的な関係を築くことです。当社と提携することで、数十年にわたる鍛造技術のノウハウと、お客様の目標達成に真剣に取り組むチームにアクセスできます。お見積もりの依頼やプロジェクトの詳細についてご相談したい場合は、今日すぐ当社のエンジニアリングチームまでご連絡ください。

鍛造ギアブランクに関するよくある質問

1. 鍛造ギアブランクと鋳造ギアブランクの主な違いは何ですか?

主な違いは、金属の結晶粒構造とそれによる強度にあります。鍛造では、部品の形状に沿って金属内の結晶粒が整列し、高い強度、延性、および疲労耐性が得られます。一方、鋳造では不規則で方向性のない結晶粒構造になりやすく、気孔などの欠陥を含む可能性があるため、高応力がかかる用途では耐久性が低くなります。

2. カスタム鍛造ギアブランクの見積もりを依頼する際に必要な情報は何ですか?

正確な見積もりをご提供するためには、通常、寸法および公差を示した図面またはスケッチ、希望する材質(例:炭素鋼、合金鋼、ステンレス鋼など)、必要数量、および特定の試験や認証要件が必要です。使用目的について詳しくご提供いただければ、お客様のニーズにより適したソリューションを提案できます。

3. 棒鋼材からの切削加工と比較して、鍛造はコスト削減になりますか?

はい、特に複雑な形状や大型部品の場合に顕著です。鍛造でニアネットシェイプ(ほぼ完成品に近い形状)に成形することで、機械加工で削り取る必要のある材料量が大幅に削減され、材料費と加工時間の両方を節約できます。閉型鍛造には初期の金型投資が必要ですが、大量生産では部品単価の削減効果が非常に大きくなります。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——