鍛造と押出の違いについて知っておくべきこと

金属成形の基本を理解する

重要な用途向けに部品を調達する際、採用する製造プロセスが製品性能を左右する可能性があります。複雑に聞こえますか? 必ずしもそうではありません。部品を指定するエンジニアであろうと、サプライヤーを評価する調達担当者、あるいは生産を最適化する製造担当者であれ、金属がどのように成形されるかを理解すれば、より賢明な意思決定が可能になります。

金属成形は、原材料を制御された塑性変形によって機能的な部品へと変換するプロセスです。最も広く使用されている2つの方法は、鍛造と押出です。どちらも金属を溶かすことなく形状を変えますが、それぞれ異なるメカニズムで動作し、全く異なる結果をもたらします。

なぜ金属成形法の選定が製品性能に影響を与えるのか

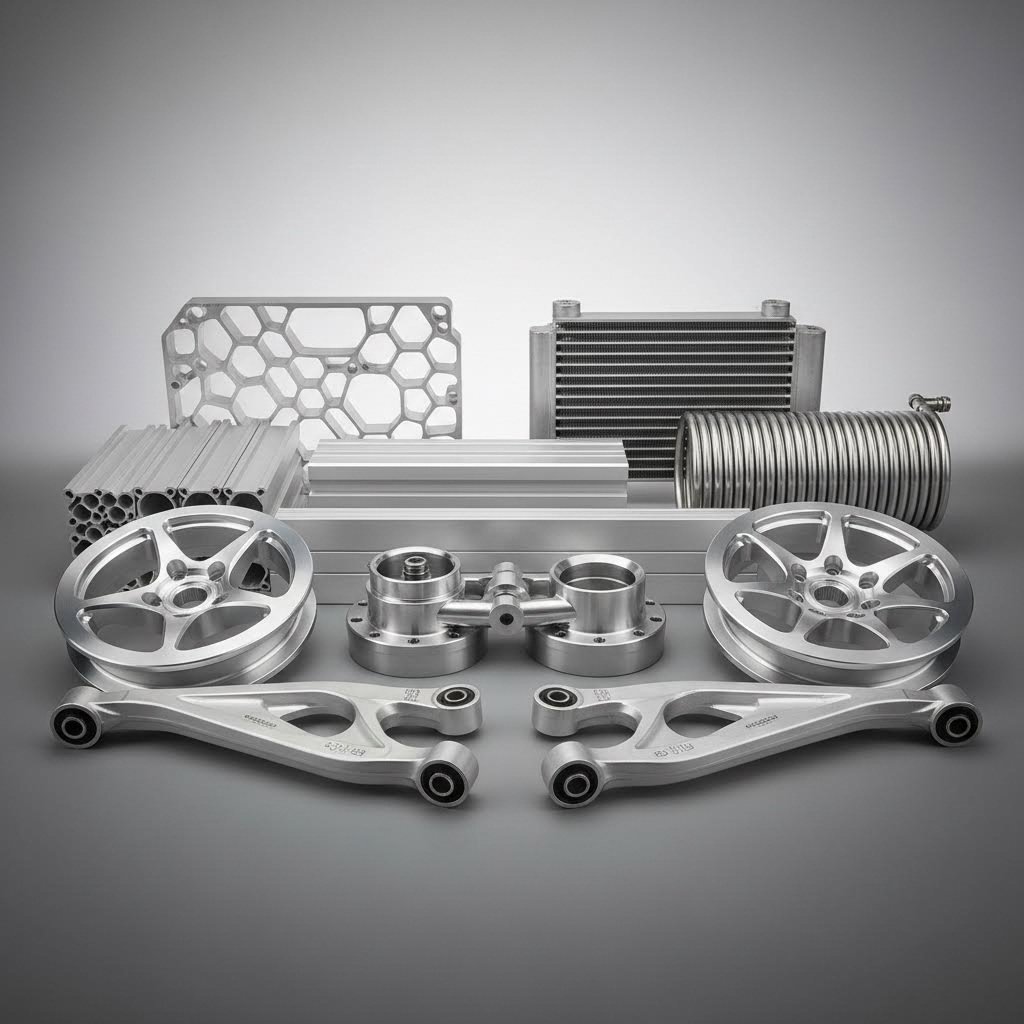

負荷がかかった際に破損するサスペンション部品や、設置中に割れるアルミニウムプロファイルを指定することを想像してみてください。こうした失敗の多くは、ある一つの根本原因に起因しています。それは「間違った成形工程の選定」です。鋳造と鍛造の違い、あるいは鍛造ではなく押出成形を選ぶという選択は、単なるコストの問題ではありません。強度、耐久性、信頼性に直接影響を与えるのです。

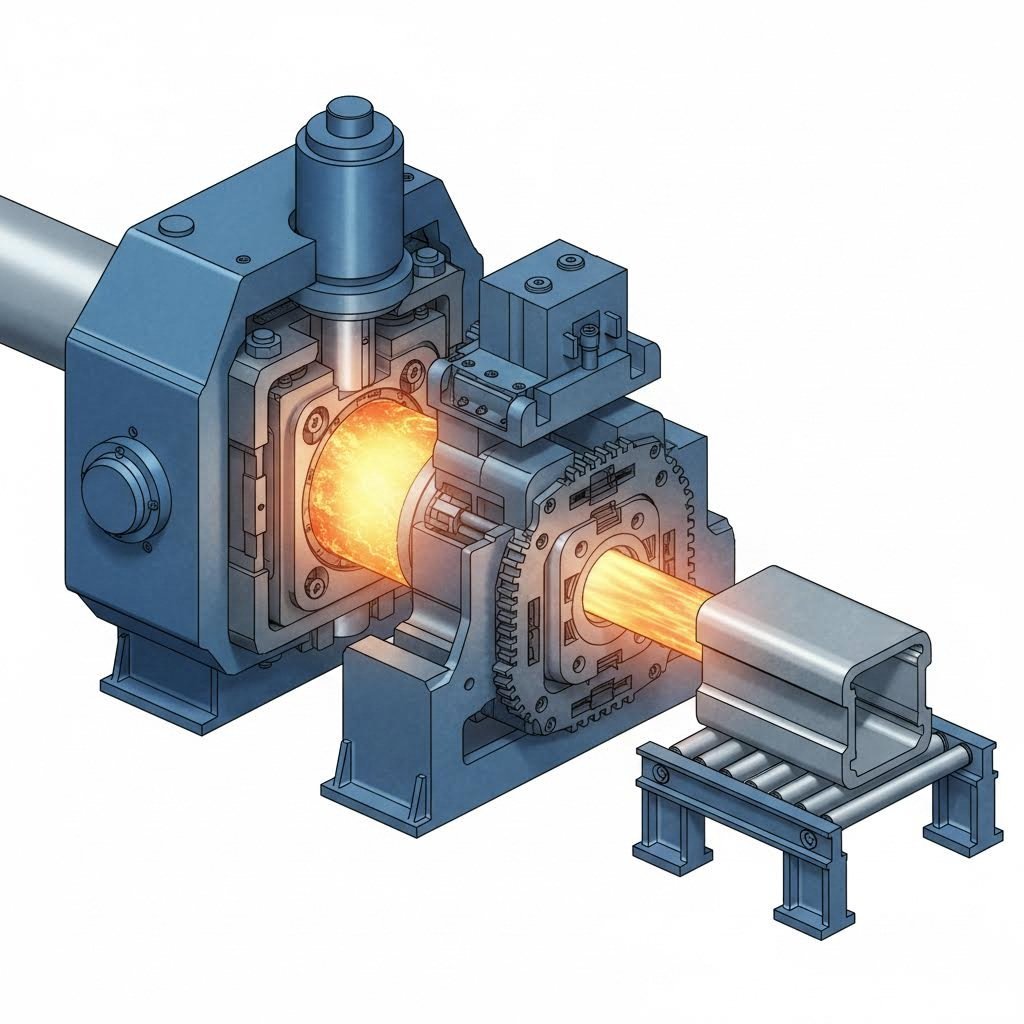

では、押出成形とは何か、また鍛造との違いは何でしょうか? 鍛造とは、ハンマーやプレス、金型によって金属に圧縮力を加え、その形状を変える製造工程です。金属は可塑状態になるまで加熱するか、あるいは常温のまま、衝撃または圧力によって再成形されます。一方、押出成形は、加熱されたまたは常温のビレットを精密なダイスを通して押し出し、断面形状が均一な連続的なプロファイルを作り出す方法です。

圧縮成形と連続成形の本質的な違い

このように考えてください:鍛造は、粘土を手で形作る彫刻家のように働き、複数の方向から力を加えて材料を圧縮・成形します。押出は、チューブから歯磨き粉を絞り出すようなもので、素材を所定の開口部に押し通して一定の断面形状を作り出します。

力の加え方におけるこの根本的な違いが、大きく異なる結果を生み出します。鋳造と鍛造を比較したり、鋳造や鍛造を押出と併せて評価する際には、それぞれの成形法が用途に応じて独自の利点を持っていることに気づくでしょう。

このガイドを通じて、これらのプロセスを評価するための明確な枠組みを得ることができます。以下は、鍛造と押出を区別する3つの主要な要因です。

- 力の加え方: 鍛造はハンマーやプレスによる圧縮力を用いて金属を三次元的に再成形するのに対し、押出は材料を金型を通して押し出して二次元的な断面形状を作成します。

- 得られる結晶粒構造: 鍛造は内部の結晶組織を整え、方向性のある優れた強度を実現するのに対し、押出成形は押出方向に平行な結晶の流れを作り出し、異なる機械的特性を持たせます。

- 幾何学的成形能力: 鍛造は複雑な三次元形状や閉じた空洞部に優れている一方、押出成形は管、棒材、および複雑な直線形状に適した、断面が一定の連続的なプロファイルを生成します。

この記事を読み終える頃には、それぞれの工程がどのような場合に最適な結果をもたらすかが明確に理解でき、部品の要求仕様に最適な製造方法を適切に選定できるようになります。

鍛造プロセスの説明

金属成形法の基本的な違いについて理解できたところで、次に鍛造が実際にどのように機能するのかをさらに深く見ていきましょう。高性能用途における鍛造アルミニウム部品を見るとき、そこには分子レベルで根本的に変化した金属があるのです。この変化こそが、鍛造品に伝説的な強度と耐久性を与えているのです。

圧縮力が金属ビレットに与える変化

金型の間に置かれた金属ビレットを想像してみてください。そこに非常に大きな圧縮力が加わると、驚くべき現象が起こります。金属は単に形状が変わるだけでなく、内部構造全体が再編成されるのです。鍛造プロセスでは、金属ビレットに制御された塑性変形が加えられ、材料の結晶粒組織が再配分され、微細化されます。

この変化を実現する主な方法には2つのアプローチがあります。

熱間鍛造: 金属のワークピースは通常700°Cから1,200°Cの間の温度まで加熱され、非常に延性の高い状態になります。製造に関する研究によれば、この高温により材料の降伏強度が低下し、延性が向上するため、変形や結晶粒の整列が容易になります。たとえばアルミニウムの鍛造プロセスでは、材料の完全性を損なうことなく最適な結晶粒微細化を達成するために、正確な温度管理が求められます。

冷間鍛造: この方法では、金属を常温またはそれに近い温度で加工することで、硬度の増加とより厳しい公差が実現します。冷間鍛造は材料の抵抗により高い力を必要としますが、優れた表面仕上げと寸法精度が得られます。冷間鍛造品は、熱間鍛造品に比べて二次加工が必要ない場合が多くあります。

アルミニウムや他の金属を熱間鍛造にするか冷間鍛造にするかの選択は、複雑さ、精度、機械的特性に対する特定の要件によって異なります。鋳型や鋳造部品と鍛造品との違いを理解するには、鍛造が提供するこのような制御された変形プロセスに着目することが重要です。

鍛造作業の種類

すべての鍛造が同じというわけではありません。選択する特定の技術は、最終製品の特性に大きく影響します。

自由鍛造: 自由鍛造またはスミス鍛造とも呼ばれるこの工程では、金属を完全に囲い込まない平面、半円形、またはV字型のダイを使用します。加工物は繰り返しの打撃や圧力をかけながら所望の形状になるまで鍛えられます。オープンダイ鍛造は金型コストが比較的低く抑えられ、数センチメートルから約30メートル(100フィート)級の大規模な部品にも対応できる一方で、通常は狭い公差を満たすために追加の精密機械加工を必要とします。

型鍛造: この方法では、金属を専用の形状を持つダイの間に配置し、ワークピースを完全に閉じ込めます。圧縮力が加わると、材料はダイ空洞内に完全に流れ込み、形状を形成します。クローズドダイ鍛造は、鋼材や鍛造アルミニウム部品の製造で最も一般的に使用される方法の一つであり、金属内部の結晶粒構造を活かしてより強度が高く耐久性のある製品を生み出します。この工程では、鍛造中に押し出されてできるバリ(余剰材料)さえも有利に利用します。冷却されたバリが圧力を高め、金属が細部まで確実に流れ込むように促進するためです。

インプレッションダイ鍛造: 閉型鍛造の一種であるこの技術は、複雑な形状を形成するために精密に加工された金型を使用します。寸法精度が重要なハブ部品、コンロッド、その他の複雑な部品の製造に最適です。

結晶粒流向きとその構造的利点

鍛造が他の製造方法と真に差をつけるのはここです。金属が鍛造される際、内部の結晶粒構造は単に変形するだけでなく、材料の流れの方向に沿って整列し、技術者が「結晶粒流」と呼ぶものを形成します。この整列こそが、鍛造部品の優れた性能の秘密です。

材料科学の研究によると、 Welongの技術資料 によれば、鍛造時の温度、圧力、変形速度を制御することで、結晶の微細化を直接的に左右できます。ハル・ペッチ関係式は、結晶粒径が小さくなるほど材料強度が向上することを示しており、これは結晶粒界が転位の移動を妨げるためです。

適切な粒状流れの配向によって得られる主な特性は以下の通りです。

- 粒状組織の配向による方向性のある強度: 結晶粒は主な負荷方向に平行に伸びて配向し、重要な応力軸に沿って優れた強度と剛性を発揮する繊維状構造を作り出します。このため、コンロッドやクランクシャフトなど、負荷が予測可能な経路に沿って作用する用途に鍛造部品が最適です。

- 内部空隙の排除: 鍛造時の圧縮力により、鋳物や真鍮鋳造部品によく見られる気孔や内部空隙がつぶされ、排除されます。これにより、より高密度で均質な材料構造が得られます。

- 優れた疲労耐性: 配向した粒状構造は、亀裂の進展を妨げる自然なバリアを形成します。亀裂は成長方向に対して垂直に配向した多数の粒界を横切らなければならないため、破壊の進行が効果的に遅くなり、あるいは阻止されます。これは、繰返し荷重条件下での疲労寿命の向上に直接寄与します。

鍛造プロセスから得られる微細な組織は、延性と靭性の向上も示します。より多くの結晶粒界が存在することで、破断前の変形量が増大するだけでなく、き裂の進展を阻止することにより破壊靭性も高まります。

鍛造および二次加工

閉密型鍛造は優れた寸法精度を達成できますが、最終的な公差を満たすためには多くの用途で追加の機械加工が必要です。鍛造とCNC加工との関係は競合ではなく、相互に補完するものです。

オープンダイ鍛造品は、ハンマーによる変形では寸法が不正確になるため、ほぼ常に完成工程として精密機械加工を必要とします。一方、閉密型鍛造品は、より厳しい公差と一貫した成形形状を持つため、ほとんどあるいは全く機械加工を必要としないことがよくあります。この機械加工の必要性の低減は、大量生産用途においてコスト削減と生産サイクルの短縮につながります。

最適なアプローチは、鍛造による結晶粒構造の利点と、CNC加工による高精度を組み合わせることです。これにより、ベース部品の結晶粒流れが整った機械的強度という利点を活かしつつ、組立に必要な厳密な公差を達成できます。

鍛造が金属のインゴットを高性能部品へと変形させる仕組みについて理解を深めたら、次に押出(おしだ)し加工が金属の形状を形成するまったく異なるアプローチを取ることを学びましょう。

押出加工のプロセスを解説

鍛造が複数方向からの圧縮力によって金属を再成形するのに対し、金属の押出加工はまったく異なる方法を取ります。歯磨き粉をチューブから絞り出す様子を想像してみてください。中のペーストは先端の開口部と同じ断面形状で押し出され、その形状が全長にわたり維持されます。この単純な例えが、産業規模での金属押出加工の本質を表しています。

押出アルミニウムプロセスおよび他の金属に対する同様の技術は、現代の製造業の基盤となっています。Technavioの業界調査によると、世界のアルミニウム押出需要は2019年から2023年にかけて約4%の成長が見込まれていました。この成長は、複雑な断面形状を効率的かつ経済的に生産するという、このプロセスが持つ比類ない能力を反映しています。

精密ダイスを通じて金属を押し出すこと

では、押出成形の本質とは何でしょうか? このプロセスでは、通常は円筒形のアルミニウム合金または他の金属の鋳塊を加熱し、所定の断面形状を持つ特別に設計されたダイスを通して押し出します。強力な油圧プレスが最大15,000トンの圧力を加え、変形可能な金属をダイスの開口部を通じて押し出します。その結果、ダイスの開口形状と正確に一致する連続的な成形品が得られます。

押出成形プロセスの起源は200年以上前までさかのぼります。ジョゼフ・ブレイマーは1797年に鉛管を製造するために最初のバージョンを開発しました。この技術は当初「スクワート(squirting)」と呼ばれ、1820年にトーマス・バーが世界初の油圧プレスを製作するまで手作業によるプロセスでした。アレクサンダー・ディックが1894年に熱間押出成形を発明したことで産業は飛躍的に進化し、非鉄合金の加工が可能になりました。1904年には最初のアルミニウム押出成形用プレスが建設され、自動車産業や建設産業での広範な採用が開始されました。

鋼材押出、アルミニウム押出およびその他の金属押出プロセスには、主に2つの方法があります:

直接押出: これは現在最も一般的に使用されている方法です。アルミニウム押出機は、加熱されたビレットを加熱された容器内にセットします。次に、動くランプが金属を固定された金型を通して押し出します。加工中に付着を防ぐため、旋盤工はしばしばビレットとランプの間に材質ブロックを配置します。ビレットとランプが同じ方向に動くことから、前方押出とも呼ばれます。

間接押出: 後方押出とも呼ばれるこの方法では、機構が逆になります。金型は静止したままですが、ビレットと容器が同時に移動します。容器よりも長い特殊な「スチーム」がランプの位置を保持し、ビレットが金型を通して押し出されます。この方法は摩擦が少なく、より良い熱管理と一貫性のある製品品質を実現します。温度の安定性により、直接法と比較して優れた機械的性質および結晶構造が保証されます。

アルミニウム押出プロセス ステップバイステップ

アルミニウムが工業的に広く使用されていることを踏まえると、鉄や他の合金を含む完全なアルミニウム押出加工の一連の工程を理解することで、この製造プロセスである押出成形技術の仕組みが明確になります。

- ダイ準備: 円形のダイスが既存の工具から選択されるか、機械加工によって作られます。押出成形開始前に、ダイスは約450〜500°Cに予熱され、金属の均一な流動性を確保するとともに、ダイスの寿命を最大限に延ばします。

- 鋳錠準備: ビレットは長尺のアルミニウム合金材から切断され、次いで炉中で約400〜500°Cまで予熱されます。この温度により、ビレットは加工可能なほど十分に柔軟になりますが、融点ははるかに下回った状態に保たれます。

- 装填と潤滑: 予熱されたビレットは機械的にプレスへ搬送されます。装填前に潤滑剤が塗布され、また離型剤が押出ピストンにコーティングされることで、部品同士がくっつくのを防ぎます。

- 圧縮: 油圧ラムが可鍛性のビレットに巨大な圧力を加え、それを容器内へ押し込みます。アルミニウムが容器の壁を満たすと、押出ダイに圧力をかけ、ダイの開口部を通って流れ出し、完全に成形された形状として現れます。

- 焼入れ: 引き抜き装置が成形された押出材を保護のために固定します。製品がランアウトテーブル上を移動する際、ファンまたは水槽によって均一に冷却され、これを「焼入(かえい)」と呼びます。

- 切断と冷却: 押出材がテーブルの全長に達すると、ホットソーで切断されます。その後、押出材は室温になるまで冷却テーブルに移送されます。

- 引張: プロファイルは加工中にねじれが生じることがよくあります。ストレッチャーが各プロファイルの両端を機械的に把持し、規定寸法に合うまで引っ張って完全にまっすぐにします。

- 切断および時効処理: まっすぐになった押出材は、次に特定の長さ(通常8〜21フィート)に切断するための切断テーブルへ移動します。最後に、所定の焼き入れ状態(テンパー)にするために炉へ移送されます。

なぜ押出成形が複雑な断面形状に優れているのか

押出成形と引抜加工は、それぞれ特定の用途に最適な利点を提供します。これらの利点を理解することで、押出成形が他の製造方法よりも優れている場面を判断できます。

- 中空断面を作成できる能力: 鍛造では内部空洞の形成が困難であるのに対し、押出成形では中空プロファイル、チューブ、複数の空洞を持つ形状を容易に生産できます。この能力により、内部チャネル、ヒートシンクフィン、構造用チューブを必要とする用途に最適です。

- 優れた表面仕上げ: 押出プロファイルは一貫性があり高品質な表面仕上げで得られるため、二次加工がほとんど不要です。精密金型を通る制御された流れによって、陽極酸化処理やその他の仕上げ処理が可能な滑らかな表面が生まれます。

- 廃棄物が少なく、材料効率が高い: 押出成形は連続的に行われるため、材料の使用効率が最大化されます。棒材から切削して部品を作る加工法とは異なり、押出成形ではビレット全体を有用な製品に再形成するため、スクラップがほとんど発生しません。

- デザインの柔軟性: に従って AS Aluminumの技術的リソース 押出成形により、正確な寸法を持つ複雑な断面形状を作成でき、設計者は従来の製造方法では容易に実現できないような複雑な幾何学的形状やカスタム形状を実現できます。

- コスト効率: 押出成形は高い生産速度と最小限の材料廃棄を可能にし、大規模および小規模の生産どちらにおいても費用対効果の高いソリューションとなります。

押出成形品の形状は4つのカテゴリに分類されます:開口部のない固体形状(ビームやロッドなど)、一つ以上の空洞を持つ中空形状(矩形チューブなど)、狭い隙間を持つ部分的に閉じた空洞を有する半中空形状(狭ギャップCチャンネルなど)、および複数の押出部や特定要件に応じて設計された嵌合プロファイルを備えたカスタム形状です。

押出成形部品における結晶粒構造

鍛造と押出の間の重要な違いが最も明確に現れるのはここである。鍛造では圧縮時の材料の流れに基づいて複数方向に結晶粒組織が整列するのに対し、押出では押出方向に平行に結晶粒の流れが形成される。

以下に発表された研究によると、 ネイチャーポートフォリオ アルミニウム合金の押出は、温度、ひずみ速度、金型構成などの加工条件に対して非常に感度が高い。これらの要因は、結晶組織の変化、動的再結晶化、および完成品における溶接継ぎ目の形成に直接影響を与える。

この平行な結晶粒配向により、押出部品は鍛造部品とは異なる機械的特性を示す。

- 方向性のある強度特性: 押出成形品は押出方向に沿って最も高い強度を持つ。そのため、構造材やレールなど、荷重が主に成形品の長さ方向に作用する用途に最適である。

- 周辺部の粗大粒に関する考慮事項: 研究によると、押出成形されたプロファイルは表面近くに周辺粗大粒層(PCG)を形成する可能性があり、これは粗い結晶粒が機械的特性に影響を与えることがある。金型のベアリング形状および運転条件を制御することで、この現象を最小限に抑えることができる。

- 断面特性の一貫性: 断面全体が同じダイスを通って一貫した条件下で成形されるため、プロファイルの全長にわたり機械的特性が均一に保たれる。

アルミニウム材料の自然な特性は、押出成形プロセスと完全に調和している。高い比強度と自然酸化皮膜による優れた耐食性を持つ押出アルミニウムは、自動車、航空宇宙、電子機器、建設産業など幅広い分野で使用されている。

鍛造と押出成形のそれぞれの特徴を理解した上で、ご使用用途にとって最も重要な機械的特性や性能パラメータに基づいて、両者を直接比較する準備ができました。

機械的特性と性能比較

鍛造が金属のビレットを圧縮して、組織が整った高品位な部品に加工する様子を学びました。また、押出成形では加熱した金属を精密な金型から押し出して連続的な断面形状を作成することを見てきました。しかし、重要な用途向けに部品を仕様決定する際には、工程の説明以上の情報が必要です。これらの手法を並べて比較した、確かなデータが必要になるのです。

ここが、多くの資料が不足している点です。個々の工程については説明しても、意思決定に必要な直接的な比較を提示することはほとんどありません。そこで、プロジェクトにとって本当に重要な性能パラメータを網羅した、包括的な比較表でその課題を解決しましょう。

工程の並列比較

鋳造アルミニウムと鍛造アルミニウムを比較したり、鍛造部品と鋳造部品のどちらを選ぶか検討する際、実際には「どちらの工程が私の用途に必要な機械的性質を提供できるか」という問いに答えようとしています。鍛造と押出成形の選択においても同じ質問が当てはまります。以下に、主要な性能指標ごとの比較を示します:

| 性能パラメータ | 鍛造 | 押出成形 |

|---|---|---|

| 引張強度 | 優れた特性。結晶粒の配向により、応力軸方向の強度が鋳造品と比較して10〜30%向上します。 | 良好。強度は押出方向に集中しており、断面特性は一貫性があります。 |

| 疲労強度 | 非常に優れた特性。配向した結晶粒境界が亀裂の進展を妨げることで、最適条件下で疲労寿命が3〜7倍に延びます。 | 中程度から良好。平行な結晶粒の流れにより、プロファイル長手方向に沿った方向的な疲労抵抗性を提供します。 |

| 耐衝撃性 | 非常に優れた特性。空隙の排除と結晶粒の微細化により、緻密で靭性の高い材料構造が形成されます。 | 良好。一貫した断面により、プロファイル長手方向に沿って予測可能な衝撃挙動を示します。 |

| 次元容量 | 熱間鍛造:±0.5mm~±1.5mmが一般的。冷間鍛造:±0.1mm~±0.3mmの精度が達成可能。 | ±0.1mm~±0.5mmが一般的。間接押出では摩擦が低減されるため、より厳しい公差が得られます。 |

| 表面の仕上げ品質 | 熱間鍛造:Ra 6.3-12.5 μm(機械加工が必要)。冷間鍛造:Ra 0.8-3.2 μm。 | Ra 0.8-3.2 μm。押出直後の表面仕上げが非常に良好であり、二次加工なしで陽極酸化処理に適する場合が多いです。 |

| 幾何学的複雑さ | 高;鍛造ダイ法により複雑な3次元形状、閉鎖空洞、非対称形状を形成可能 | 中程度;中空断面を含む複雑な2次元断面に優れるが、長さ方向の断面は均一であることが前提 |

| 材料利用率 | 通常75-85%;バリ材料は再利用可能なことが多い | 通常90-95%以上;連続処理による廃材が極めて少ない |

| 一般的な生産数量 | 中から高;金型コストのため大量生産(鍛造ダイの場合1,000個以上)で有利 | 低から高;鍛造用金型よりダイコストが低く、少量生産でも経済的 |

鋼材の鋳造品と鍛造品を比較する場合や、用途に応じて鋳造と鍛造の選択を検討する際には、鍛造と鋳造の違いを理解することが不可欠です。ウォータールー大学の疲労研究による調査によると ウォータールー大学の疲労研究 最適な温度で処理された鍛造AZ80マグネシウム部品は、高温処理の代替品と比較して、180 MPaで約3倍、140 MPaで7倍の疲労寿命向上を示しました。これは、工程条件が最終的な性能に極めて大きな影響を与えることを示しています。

主要な性能パラメータの評価

上の表は概要を示していますが、これらの数値が実際の応用においてどのような意味を持つのか、さらに詳しく見ていきましょう。

強度特性の理解: 引張強度および疲労強度における鍛造の優位性は、直接的に結晶粒の流れ(グレインフロー)の整列によるものです。鋳造と鍛造の違いを検討する際には、鍛造部品では内部の結晶構造が部品の形状に沿って再配列されていることを忘れないでください。これにより、主要な応力経路に沿った自然な補強が実現します。

一方、押出成形は、断面形状に沿って一貫した強度を生み出します。このため、押出部品は荷重が押出方向と一致する構造部材、レール、フレームに最適です。ただし、押出軸に対して垂直方向の荷重は結晶粒界と異なる形で接触するため、そのような方向では強度が低下する可能性があります。

公差仕様の説明: 冷間押出成形は、「 精密製造研究 」によると、金型から直接±0.02mmという非常に厳しい公差を達成できます。これにより、熱間鍛造で通常必要となる二次加工の多くが不要になります。鍛造と鋳造との寸法精度における違いは顕著です。鍛造は鋳造よりも厳しい公差を実現しますが、重要な寸法については依然として仕上げ加工が必要な場合があります。

表面仕上げの考慮事項: 外観が求められる表面やシール面が必要な用途の場合、押出成形は多くの場合、そのまま使用可能な仕上げを提供します。高温鍛造では高温による酸化やスケールが発生するため、追加の清掃や機械加工が必要になります。冷間鍛造はこの課題を解決し、熱的酸化を伴わずに光沢のある表面を実現します。

材質適合性分析

すべての金属が両プロセスに対して同程度に適しているわけではありません。材料の選定は、どちらの成形方法が最適な結果をもたらすかに大きく影響します。以下に、一般的な工業用金属がそれぞれの技術に対してどのように適しているかを示します。

| 金属/合金 | 鍛造適性 | 押出適性 | 最適な工程選定の理由 |

|---|---|---|---|

| アルミニウム合金(6061、7075) | 高強度が要求される用途に非常に適しています。7075鍛造アルミニウムは、優れた比強度を発揮します。 | 非常に適しています。アルミニウムは加工性に優れており、最も一般的に押出成形される金属です。6061は建築および自動車分野で広く使われています。 | 構造材や断面形状品には押出成形、多方向の強度が要求される高応力部品には鍛造 |

| 炭素鋼および合金鋼 | 優れている。自動車、重機、産業用部品に広く使用される熱間鍛造 | 中程度。成形圧力が高いため鋼の押出成形はあまり一般的ではなく、冷間押出成形はファスナーおよび小型部品に使用される | 鋼材用途のほとんどでは鍛造が好まれる。押出成形は特定の断面形状および冷間成形部品に限定される |

| ステンレス鋼 | 良好から優れている。炭化物析出を防ぐため、温度管理を慎重に行う必要がある | 中程度。加工硬化傾向により押出力を増加させる。通常は熱間処理が必要となる | 複雑な形状には鍛造、耐食性が断面全体で重要なチューブやプロファイルには押出成形 |

| 真ちゅうおよび銅合金 | 良好。バルブ、継手、ハードウェアに使用される真ちゅう鍛造品 | 優れている。建築および配管用途で広く使用される押出された真ちゅうおよび真ちゅう押出プロファイル | 一貫した断面形状および装飾用途には押出成形、複雑なバルブボディおよび高強度継手には鍛造 |

| チタン合金 | 良好。正確な温度管理と専用金型を必要とする。航空宇宙グレードの部品を製造可能 | 限られている。高強度および低熱伝導性により押出成形が困難。専門設備が必要 | チタンでは鍛造が強く推奨される。航空宇宙および医療用途に優れた結晶粒構造を提供 |

| マグネシウム合金 (AZ80) | 適切に加工すれば優れた特性を得られる。研究により、300°Cの鍛造温度で最適な物性が得られることが示されている | 良好。マグネシウムは押出成形性が良いが、割れを防ぐための慎重な温度管理が必要 | 自動車用構造部品の鍛造。軽量化が特別な加工を正当化するプロファイルの押出成形 |

素材の物性が加工方法選定をどう左右するか

特定の材料が特定の加工法を好む理由を理解することで、調達の意思決定がより的確になります。

- アルミニウムの多様性: アルミニウム合金は、優れた加工性と広い加工温度範囲を持つため、どちらの工程でも優れた性能を発揮します。鍛造アルミニウムと押出アルミニウムの選択は、材料の限界というよりも、部品の形状や荷重条件によって決まります。

- 鋼材の鍛造が好まれる理由: 鋼材はその高い強度と加工硬化特性から、鍛造が主流の成形方法となっています。鍛造プロセスは鋼のビレットに対して効果的に力を加えることができますが、押出成形にははるかに高い圧力が必要となるため、実用上の応用が制限されます。

- チタンの加工上の課題: チタンは高比強度と生体適合性により、航空宇宙および医療用途において非常に貴重です。しかし、熱伝導率が低く高温での反応性が高いことから、最適な結晶粒構造を得るためには鍛造が好ましい方法となります。

- 真ちゅうの用途: 黄銅の鍛造品と押出黄銅品は、それぞれ重要な工業的役割を果たしています。断面形状の均一性が重視される建築用および配管用アプリケーションでは、押出黄銅が主流です。一方、3次元的な複雑さや耐圧性が求められるバルブや継手などの部品には、鍛造黄銅が使用されます。

こうした比較の基盤を踏まえれば、これらの性能差がコスト要因や生産量に応じた経済性にどのように影響するかを検討する準備が整いました。

コスト要因と生産量の経済性

あなたは機械的特性の違いを見てきました。また、結晶粒構造が性能にどう影響するかも理解しています。しかし、最終的な意思決定を左右する重要な問いがあります。それは「実際のコストはいくらになるのか」という点です。鋳造部品と鍛造部品を比較したり、押出成形の代替案を評価したりする場合、経済的な側面は見積もり書に記載された単価以上の範囲に及びます。

真のコスト構造を理解するには、金型投資、単位当たりの経済性、および各プロセスが最も競争的になる生産量の閾値を検討する必要があります。製造に関する意思決定に影響を与える財務上の考慮事項を詳しく見ていきましょう。

金型投資と単位当たりの経済性

各プロセスに必要な初期投資は大きく異なり、この差異が各手法が経済的に適している時期を根本的に決定します。

鍛造金型のコスト: カスタム鍛造部品には、硬化工具鋼から精密に機械加工されたダイ(金型)が必要です。これらのダイは高温下での巨大な圧縮応力を耐え抜かなければならないため、高価な材料と慎重な熱処理が求められます。閉密鍛造用の金型一式の費用は、部品の複雑さ、サイズ、要求される公差によって、10,000ドルから100,000ドル以上まで幅があります。大型産業用部品を製造する鋳造鍛造工程では、金型投資額はさらに高くなります。

押出ダイの経済性: 押出金型は依然として精密加工が必要ですが、ほとんどの用途において鍛造金型に比べて大幅にコストが低くなります。標準的なアルミニウム押出金型の価格は通常500ドルから5,000ドルの範囲であり、複雑な多中空構造の金型でも10,000ドルから20,000ドル程度です。このように金型コストが低いことで、短い生産ロットや試作開発においても押出成形が経済的に実行可能になります。

ここにきて、1単位あたりのコスト計算が状況を逆転させます。金型コストが高くなるにもかかわらず、量産規模では鍛造の方が1個あたりのコストが低くなることがよくあります。According to bA Forgingの業界分析 によると、鋳造と鍛造の比較において、金型が完成した後は個々の部品に対する鍛造サイクルタイムが非常に短くなることがあります。1回の鍛造プレス工程で数秒以内に完成に近いニアネットシェイプ部品が製造される一方、同じ形状を切削加工で得るには何時間もかかる場合があります。

総投資額を決定するコスト要因には以下が含まれます:

- 初期金型投資: 同程度の用途では、鍛造金型のコストは押出金型の5〜20倍になります。ただし、適切なメンテナンスのもとでは鍛造金型の方が長持ちすることが多く、このコストをより多くの部品で割ることができるため、単価に影響します。

- 材料費および廃棄率: 押出成形は75~85%の鍛造に対して90~95%以上の材料利用率を達成します。高価な合金の場合、この差は総材料費に大きな影響を与えます。鍛造時のバリはリサイクル可能ですが、再処理には追加コストがかかります。

- サイクル時間: 密閉ダイ鍛造は、わずかなプレス工程で複雑な形状を製造できます。一方、押出成形は連続的に運転されるため、一様な断面形状を大量生産するのに非常に効率的です。

- 二次加工の要件: ホット鍛造は通常、押出成形に比べて仕上げ加工をより多く必要とします。冷間鍛造と精密押出成形のどちらも二次加工を最小限に抑えられますが、それぞれ異なる幾何学的形状に対応します。

損益分岐点となる生産量を見つける

では、鍛造の高い金型投資が回収できるのはいつでしょうか?その答えは特定の部品要件によりますが、一般的な目安によって判断の枠組みをつくることができます。

ほとんどの閉密鍛造用途において、材料原価と加工費を比較した場合、年間1,000〜5,000個の生産数量から経済的に意味を持つようになります。10,000個以上になると、複雑な三次元形状の部品では鍛造が明確なコストメリットをもたらすのが一般的です。

押出成形の場合、損益分岐点に達するまでの量ははるかに少なくなります。金型費用が低いため、わずか500〜1,000フィートの成形品でもカスタム金型の採用が正当化されます。既存の金型を使用する標準形状の場合は、材料の取り扱い上のロジスティクスを除けば、事実上最小発注数量の制限はありません。

納期に関する考慮事項: 金型の製造期間はプロジェクトのスケジューリングに大きく影響します。鍛造用金型は、複雑さによって異なりますが、設計、機械加工、熱処理に4〜12週間かかります。押出用金型は通常2〜4週間で到着します。市場投入スピードが重要な場合、初期生産能力では押出成形の方が迅速であることが多いです。

生産量別プロセス選定のフレームワーク:

- 試作から500個まで: 部品形状が鍛造による結晶粒構造の利点を必要としない限り、一般的に機械加工または押出成形が最も経済的です

- 500〜5,000個: 金型費用の償却を含めた総コストを評価してください。断面形状品には押出成形が有利であり、高強度が必要な複雑な3次元形状には鍛造が適しています

- 5,000〜50,000個: 鍛造が次第に競争力を持つようになります。金型コストが生産数量に分散され、単価の節約が蓄積されます

- 50,000個以上: 適切な形状であれば、鍛造は総コストを最も低く抑えることができる場合が多く、特定の用途では鍛造と鋳造のハイブリッド方式で最適化が図れます

これらのしきい値は、部品の複雑さ、材料費、および二次加工の要件に応じて変化することを忘れないでください。単純な鍛造ワッシャーと複雑なサスペンションアームでは、損益分岐点となる生産数量が異なります。重要なのは、金型、材料、加工、仕上げを含む、特定の用途における所有総コストを計算することです。

コスト面の検討事項を整理できたところで、次にこうした経済的要因が特定の業界アプリケーションにおいて技術的要件とどのように組み合わされるかを探る準備ができました。

産業別用途および実際の活用事例

コスト構造と機械的特性の違いについて理解できたところで、これらが実際の製造決定にどのように影響するかを見てみましょう。エンジニアが着陸装置部品にアルミニウム鍛造を指定したり、建築用途に押出黄銅を選択したりする場合、技術的要件と実用上の制約を比較検討しているのです。

鍛造と押出成形の違いは、業界ごとの用途を検討する際に最も明確になります。各セクターでは、何十年にもわたる性能データ、故障解析、継続的な改善に基づいて、特定のプロセスが好まれるようになってきました。こうした傾向を理解することで、自身のプロジェクトにおいて適切な判断を行うことができます。

自動車および航空宇宙部品の選定

高速道路で走行中にサスペンションアームが破損したり、着陸時にランディングギアの継手部分に亀裂が生じたりする場合を想像してみてください。これらは仮定のシナリオではなく、厳しい要求条件が求められるこれらの業界において、材料や製造工程の選定を決定づけるまさにその故障モードです。

自動車アプリケーション: 自動車業界は、鍛造部品と押出成形部品の最大の消費者の一つです。サスペンションアーム、ステアリングナックル、ホイールハブなどは、コーナリング時、制動時、衝撃時に複雑で多方向からの荷重がかかるため、ほとんどが鍛造によって製造されています。鍛造による結晶粒の流れの配向は、応力集中部に沿った自然な補強構造を形成します。

ドライブシャフトは興味深いケーススタディです。シャフト本体は軽量化のために押出成形されたチューブである一方で、端部のフィッティングやヨークは通常鍛造されています。このハイブリッド方式により、断面形状が一定の部分では押出成形の材料効率性を活かしつつ、高応力がかかる接続部では鍛造の優れた疲労強度を併用しています。

航空宇宙分野の要件: 航空宇宙用途では、両プロセスがその限界まで求められます。高強度の構造用継手、脚部部品、および破損時に重大な事故につながる可能性がある隔壁接続部には、アルミニウム鍛造が主流です。一方、ストリンガー、ロングレロン、機体胴体や翼にわたる構造チャンネルには、アルミニウム押出成形製造プロセスが優れています。

航空宇宙分野の興味深い点は、極めて厳しい文書化要件にあります。鍛造・押出された航空宇宙部品のいずれも、完全な材料トレーサビリティ、工程認証、広範な非破壊検査を必要とします。航空宇宙分野に供給する押出成形設備は、AS9100認証を維持し、ロット間で一貫した冶金的特性を実証できなければなりません。

産業機械および構造用途

輸送機器以外では、産業機械や建設分野が異なる要求仕様を持ち、その多くは押出成形による断面形状作成能力を好む傾向があります。

産業機械: 重機械では、シールの完全性が重要なバルブボディ、油圧継手、および耐圧部品に黄銅鍛造品が使用されます。鍛造により、圧力下で漏れを生じる可能性のある気孔が排除されます。一方、黄銅押出成形は、ガイドレール、ベアリングハウジング、摩耗防止ストリップなど、断面形状が均一で製造が簡素化される用途に対して、費用対効果の高いソリューションを提供します。

建設と建築: 押出成形された黄銅およびアルミニウムのプロファイルは、建築分野で広く採用されています。窓枠、カーテンウォールシステム、装飾用トリムは、長尺かつ複雑で均一なプロファイルを作成できる押出成形技術に依存しています。押出直後の優れた表面仕上げは陽極酸化処理にも適しており、こうした用途に求められる美的品質を実現します。

| 業界 | 典型的な鍛造用途 | 典型的な押出成形用途 | 選定理由 |

|---|---|---|---|

| 自動車 | サスペンションアーム、ステアリングナックル、ホイールハブ、クランクシャフト、コンロッド | 衝突構造部品、バンパービーム、ドアインパルジョンバー、熱交換器チューブ | 多方向荷重および疲労が重要な部品のための鍛造品。エネルギー吸収構造および断面形状が均一な部品のための押出成形品 |

| 航空宇宙 | 脚着陸装置フィッティング、バルクヘッド接続部、エンジンマウント、翼根元フィッティング | 胴体ストリンガー、翼スパース、座席レール、床用ビーム | 集中応力ポイントおよび安全上重要な接合部のための鍛造品。一貫した特性を必要とする長尺構造材のための押出成形品 |

| 石油とガス | バルブボディ、油井ヘッド部品、ドリルストリング継手、フランジ | ドリルパイプ、ケーシング、チュービング、熱交換器用プロファイル | 圧力保持および接続部の完全性のための鍛造品。管状製品および流路のための押出成形品 |

| 構造 | アンカーボルト、構造用接合部、クレーン部品、揚重ハードウェア | 窓枠、カーテンウォール縦框(マルリオン)、構造用チャンネル、手すり | 点荷重がかかる接続部および揚重許容ハードウェアのための鍛造品。建築用プロファイルおよび構造材のための押出成形品 |

| 重機 | トラック用リンク、バケットチップ、油圧シリンダー端部、ギアブランク | シリンダーチューブ、ガイドレール、構造用ブーム、摩耗防止ストリップ | 耐摩耗性および衝撃荷重に耐える鍛造品。一様な内面と構造的形状を得るための押出成形品 |

ハイブリッド製造アプローチ

ほとんどの資料が全く見落としている点をここで指摘しましょう。最先端の製造業者の中には、鍛造と鋳造を組み合わせたり、一方の工程を他方の予備成形として利用したりするケースが多くあります。このようなハイブリッド方式により、複数の製法の利点を同時に得ることができるのです。

鍛造用押出予備成形品: 一部のメーカーは、押出されたビレットまたはプロファイルから始め、それを最終形状に鍛造します。押出成形により、制御された結晶粒構造を持つ均質な初期材料が得られ、それに鍛造を施すことでさらに結晶粒を微細化し、最終的な形状を作り出します。この方法は、基本素材の品質と最終的な結晶配向の両方が重要な航空機用継手などの部品に特に適しています。

押出成形アセンブリへの鍛造インサート: 自動車の衝突構造では、押出成形されたアルミニウムプロファイルと鍛造接続ノードを組み合わせることが多いです。押出成形部はエネルギー吸収用のクラッシュゾーンを提供し、鍛造ノードは衝突時に構造物が車両に確実に取り付けられたままになるようにします。

連続処理の利点: 両プロセスについて理解することで、単独では達成できないハイブリッドソリューションを指定できます。鍛造ハブと押出成形シャフトを溶接で接合すれば、各部位で最適化された特性を発揮しつつ、全体のコストと重量を最小限に抑えることができます。

環境と持続可能性の考慮

サステナビリティは製造に関する意思決定にますます影響を与えており、鍛造と押出成形にはそれぞれ異なる環境負荷があり、検討する価値があります。

エネルギー消費量 両プロセスとも加熱および機械的作業に多大なエネルギーを必要とします。鍛造ではビレットの加熱とプレス運転にエネルギーを消費する一方、押出成形ではビレットの予熱と油圧動力が必要です。しかし、これらのプロセスは材料を除去するのではなく移動させるため、棒材から同程度の部品を切削加工する場合に比べてはるかに省エネルギーです。

材料効率性: 押出成形の素材利用率は90〜95%であり、鍛造の75〜85%と比較してサステナビリティ面で優れています。部品単位でのカーボンフットプリントを追跡している企業にとっては、この差が重要になります。ただし、鍛造時のバリは非常に高い再利用性を持ち、多くの場合そのまま溶解工場に戻されて再処理されます。

製品寿命: ライフサイクルの観点から見ると、鍛造部品はしばしば代替品よりも長持ちします。車両の耐用年数全体を経過しても使用可能な鍛造サスペンション部品は、交換が必要になる軽量な代替品よりも優れた持続可能性の結果を示します。この耐久性の利点は、環境影響の総合評価に組み込まれるべきです。

リサイクル性: 鍛造および押出アルミニウム・鋼材部品の両方は、使用終了後も完全にリサイクル可能です。どちらのプロセスでも得られる高い材料純度により、品質の大幅な低下なくクローズドループ型リサイクルが可能になります。

これらの産業用途および持続可能性に関する考慮事項を理解すれば、ご自身の部品選定の課題に対して体系的な意思決定フレームワークを適用する準備が整います。

プロジェクト向けの工程選定フレームワーク

技術的な違い、コスト要因、および業界での応用について検討しました。次に実践的な問題が生じます。特定のプロジェクトにおいて、鍛造と押出成形のどちらを選択すべきかということです。誤った選択をすると、過剰設計になった部品や不要なコストが発生するだけでなく、最悪の場合、現場で故障が起き、評判や利益に損害を与える可能性があります。

この意思決定フレームワークは、評価プロセスを段階的に案内します。初めて部品の仕様を定める場合でも、既存の設計を見直す場合でも、これらの基準により工程能力を実際の要求事項に適切に照合できます。

工程能力と部品要求の照合

工程選定を体系的に候補を絞り込む作業と考えてください。各基準によって選択肢が狭められ、最適な選択が明確になります。以下は、経験豊富なエンジニアが従う論理的な手順です。

- 強度および疲労強度の要求事項を定義する: 最終的な使用条件での荷重から考え始めましょう。部品はどのような力を受けますか?荷重は静的、周期的、または衝撃的のいずれですか?アルミニウム鍛造プロセスは、多方向からの繰り返し荷重にさらされる部品において優れた疲労強度を発揮します。例えばサスペンションアームやクランクシャフトなどが該当します。主な荷重が単一軸に沿っており、比較的静的である場合、金属押出成形プロセスで十分な強度を低コストで得られる可能性があります。自問してみてください。この部品は数百万回の荷重サイクルにさらされますか、それとも主に持続的な荷重を受けますか?結晶粒の流れの方向性は破損リスクに大きく影響しますか?

- 幾何学的複雑さを評価する: 部品をスケッチし、さまざまな軸に沿った断面を検討してください。全体の形状を直線に沿って押し出された単一の2次元プロファイルで表現できますか?もし可能であれば、押出成形が効率的に対応できる可能性が高いです。部品に断面の変化、分岐、ボス、または閉じた空洞が必要ですか?このような特徴がある場合、鍛造への移行が求められます。以下によると 業界ガイドライン モデルの形状を記述するために複数のスケッチが必要な場合は、鍛造を検討してください。押出成形プロセスは、部品の長さに沿って断面形状が一貫している場合に最適です。

- 生産量のニーズを評価してください: 年間生産数量の要件は、プロセスの経済性に大きな影響を与えます。500個未満の小ロットでは、金型コストが全体コストにおいて支配的になるため、押出成形の低い金型投資コストや、棒材からの機械加工が有利になります。500~5,000個の範囲では、形状によってどちらのプロセスも実行可能になります。10,000個を超える大量生産では、金型投資額が高くなる鍛造であっても、三次元部品において単価が低いため通常は鍛造が有利になります。

- 材料の制約を検討してください: すべての材料が両方の工程に対して同じように適しているわけではありません。鋼鉄部品は、鋼製金型を通じて金属を押し出すために極めて高い圧力が必要となるため、ほとんど常に鍛造を採用します。アルミニウムはどちらの工程にも柔軟に対応可能です。チタンは加工上の課題があるため、鍛造が強く推奨されます。用途要件によって使用材料が固定されている場合、この制約が工程選定を決定づける可能性があります。

- 所有総コストを算出してください: 単価の提示額だけに注目しないでください。金型償却費、二次加工の必要性、歩留まりロス率、検査コスト、および潜在的な保証リスクも含めて検討する必要があります。仕上げ加工が多大に必要な安価な鍛造部品は、ニアネットシェイプの代替品よりも高コストになる可能性があります。同様に、溶接や組立を必要とする押出成形プロファイルは、単一の鍛造部品のコストを上回る場合があります。

よくある間違いとその影響

何が間違っているのかを理解することで、同じ落とし穴を回避できます。以下は、これらの工程を選択する際に企業が犯しがちな最も頻繁な誤りです:

疲労が重要な部品における押出成形の選定: エンジニアが繰返し荷重の深刻さを過小評価すると、押出成形部品は早期に破損する可能性があります。押出成形品の並行した粒状構造はプロファイル長手方向に強度を提供しますが、押出方向と垂直な方向の亀裂抵抗性は低くなります。サスペンション部品、曲げ荷重がかかる回転シャフト、応力集中のある圧力容器などは、しばしば鍛造による多方向的粒状配向を必要とします。

断面形状で十分な場合に過剰に鍛造を指定すること: 要件に関係なくすべての部品に鍛造を適用すると、費用の無駄と納期の延長につながります。単純な構造部材、ガイドレール、フレーム部品などは、鍛造特有の高品位特性をほとんど必要としません。この間違いは、「より強度の高い選択肢」をコスト・ベネフィット分析なしに当然視する保守的な設計文化に起因することが多いです。

二次加工コストを無視すること: 鍛造と鋳造の比較において、素材の部品コストのみを考慮すると重要な費用を見逃す可能性があります。熱間鍛造部品は通常、押し出し材よりも仕上げ切削加工が多く必要になります。公差が厳しい場合、CNC加工の範囲が広がり、総コストの構造が大きく変化します。最終的な図面仕様までのすべての工程を含む完全な見積もりを常に依頼してください。

既存のサプライヤーに基づいて選択すること: 企業は、技術的最適化ではなく、既存のサプライヤーとの関係に基づいて製造工程を選択しがちです。現在の鍛造サプライヤーは、押し出しがより適している場合でも、すべての依頼に対して鍛造として見積もりを提示するかもしれません。鍛造と鋳造の中間的手法や他の代替プロセスの方が優れた結果をもたらす可能性もありますが、現在の取引先以外を探求しなければ、そのことに気づくことはありません。

どちらの工程も最適でない場合

多くの資料では明かされない重要な点があります。時には鍛造でも押し出しでも、あなたの最良の選択ではないケースがあるということです。このような状況に気づくことで、無理に不適切な方法を適用しようとする失敗を回避できます。

以下の場合は鋳造を検討してください:

- 部品形状に内部通路、アンダーカット、または鍛造金型・押出金型では成形できない極めて複雑な形状が含まれる場合

- 生産数量が非常に少ない(100個未満)ため、鍛造用金型の投資が採算に合わない場合

- 表面の気孔や機械的性質の低下が、使用目的において許容できる場合

- 組立工程を削減するために複数の部品を単一の鋳物に統合する必要がある場合

バーロック材からの切削加工を検討すべき状況は次のとおりです:

- 数量が極めて少ない(試作~50個)ため、あらゆる金型投資が現実的でない場合

- 設計の変更が予想されるため、固定金型の製作が時期尚早となる場合

- 標準的なバーロック材、プレート材、または押出材から効率的に切削加工できる部品形状の場合

- 納期が極めて重要であり、金型製造を待つ余裕がない場合

以下の場合は、加法製造を検討してください。

- 従来の成形プロセスでは実現不可能な形状の場合

- 内部にラティス構造やトポロジー最適化された形状が必要な場合

- 生産数量が非常に少なく、材料コストが許容できる場合

- 個々の部品の経済性よりも、迅速な反復と設計検証が重要である場合

最適な製造プロセスとは、必ずしも単価が最も安い、あるいは機械的特性が最も優れたものではなく、必要な性能を最低の総所有コストで提供できるプロセスのことです。

これらの意思決定基準を体系的に検討することで、前提 assumptions やサプライヤーの好みに頼るのではなく、特定の要件に最適なプロセスを特定できます。製造プロセス選定の枠組みが整ったら、最後のステップとして、選択したアプローチを一貫した品質と信頼性を持って実行できる製造業者との連携です。

最適な製造パートナーの選定

強度要件を定義し、幾何学的複雑さを評価し、鍛造と押出のどちらかを選択しました。しかし現実問題として、たとえ最適な製造プロセスを選んでも、製造パートナーが一貫して実行できなければ失敗に終わります。適切な品質管理が行われていない場合、鍛造品の価値は何でしょうか?業界が要求する認証をサプライヤーが保有していない場合、鍛造アルミニウムの価値はどこにあるでしょうか?

適格なメーカーを選ぶことは、単に見積もりを比較する以上の意味を持ちます。アプリケーションの要件に合致する品質管理体制、認証、および能力を持つパートナーを選ぶ必要があります。潜在的なサプライヤーをどのように評価し、金属成形部品のサプライチェーンを効率化できるかを見ていきましょう。

部品の信頼性を保証するための認証基準

認証とは、サプライヤーが生産、材料、マネジメントに関して世界的に認められた基準を維持していることを客観的に証明するものです。これは 鍛造サプライヤー評価に関する業界調査によると これらの認証は、航空宇宙、自動車、防衛、エネルギーなどの分野で不可欠です。適切な認証がない場合、独立した検証なしにサプライヤーの主張を信用していることになります。

ISO 9001 - 品質の基盤: この認証は、文書管理、トレーニング、顧客フィードバック、継続的改善などを含む体系的な品質マネジメントを実証しています。ISO 9001は技術的な鍛造基準を規定していませんが、すべての専門認証を支える組織的な土台を提供します。真剣に鍛造または押出事業を行うサプライヤーであれば、少なくとも現在有効なISO 9001認証を取得しているべきです。

IATF 16949 - 自動車業界の要件: 自動車用途向けに鍛造または押出部品を購入する場合、IATF 16949認証は必須です。国際自動車タスクフォース(IATF)によって策定されたこの規格は、ISO 9001を基盤としつつ、自動車サプライチェーンに特化したより厳格な管理を追加しています。主な重点分野には、高度な製品品質計画(APQP)、量産部品承認プロセス(PPAP)、および欠陥の検出ではなく予防が含まれます。多くの自動車OEMメーカーは、この認証を持たないサプライヤーを承認しません。

AS9100 - 航空宇宙業界におけるコンプライアンス: 一つの欠陥が重大な事故につながりかねない航空宇宙用途において、AS9100認証は不可欠です。この規格はISO 9001を拡張し、リスク管理、設計管理、製品の完全なトレーサビリティなど、航空宇宙業界に特有の要件を追加しています。この認証は、サプライヤーのプロセスが業界で最も厳しい品質保証システムを満たしていることを示しています。

Nadcap認証: 主要な航空宇宙および防衛分野のOEM企業は、熱処理、非破壊検査、または金属組織分析などの特殊工程を実施するサプライヤーに対してNadcap認証を要求しています。Nadcap認証取得済みのサプライヤーは、世界水準のプロセス一貫性を示しています。この認証には、標準的な認定要件を超える厳しい第三者による監査が含まれます。

検討すべきその他の認証:

- ISO 14001:2003 規格では 環境影響に対する積極的な管理を示す環境マネジメント認証。ESG重視のサプライチェーンにおいて、その重要性が高まっています

- ISO 45001: 高リスクの鍛造環境における系統的な危険源管理を示す職業健康・安全認証

- ISO/IEC 17025: 引張強さ、硬度、および微細構造分析に関する信頼性がありトレーサブルな試験を保証するための試験所認定

- PED認証: EU圏で圧力機器に使用される部品に必要な認証

サプライヤーを評価する際は、現在有効な認証のコピーを請求し、その範囲があなたの用途に関連する工程および材料をカバーしているかを確認してください。アルミニウム押出成形に関して認証を取得しているサプライヤーが、鋼の鍛造作業に関する認証を持っているとは限りません。

金属成形サプライチェーンの合理化

認証を超えて、実際のサプライチェーン上の要因が製造パートナーシップの成功を左右します。リードタイム、地理的立地、鍛造金型の能力はすべて、生産スケジュールを満たし、市場の需要に応える能力に影響を与えます。

試作から量産までのリードタイム: 試作から量産への移行は、多くのサプライチェーンにおいて重大な脆弱性となる。製造業の研究によると、鍛造生産のスケールアップには、製品の複雑さや利用可能なリソースに応じて数か月から1年以上かかる場合がある。金型設計および製造を社内で行っているサプライヤーは、通常、治工具を外部委託する場合よりも迅速な納期を実現できる。

例えば シャオイ (寧波) メタルテクノロジー 統合された能力がタイムラインをいかに加速させるかを示している。IATF 16949認証および社内エンジニアリング体制を備えており、サスペンションアームやドライブシャフトなどの自動車部品について、最短10日での迅速なプロトタイピングを提供しながらも、大規模量産に対応可能なキャパシティを維持している。このスピードとスケーラビリティの組み合わせは、サプライヤーが試作または量産のいずれかに優れていても、両者を効率的に連携させることに苦戦するという一般的な課題に対応している。

グローバルサプライチェーンにおける地理的要考慮事項: 立地は多くの調達チームが認識している以上に重要です。主要な輸送港への近接性により、国際顧客向けの輸送時間と freight コストが削減されます。既存の物流ハブの近くに位置するサプライヤーは、より競争力のある納期スケジュールを提供でき、緊急注文に対して迅速に対応可能です。

例えば寧波港(ニンポーこう)の戦略的立地は、北米、ヨーロッパ、およびアジア全域に広がる多数の航路を持つ世界有数のコンテナ港へのアクセスを可能にします。この地理的優位性は、短縮されたリードタイム、低い輸送コスト、グローバルOEM向けの柔軟なスケジューリングという具体的な利点へとつながります。

鍛造金型の能力とメンテナンス: 金型の品質は部品の品質と生産の一貫性に直接影響します。候補となるサプライヤーが鍛造金型の設計、機械加工、熱処理を社内で一貫して保有しているかを評価してください。外部の金型業者に依存しているサプライヤーは、金型の修理や修正に長いリードタイムを要します。According to カスタム鍛造の研究 。社内に設計チームを擁する製造業者は、製造性や性能向上のための設計最適化において貴重な支援を提供できます。

認証を超えた品質保証: 認証は最低限の基準を定めますが、優れたサプライヤーはそれらの基準を超えます。以下の包括的な試験および検査サービスに注目してください。

- 非破壊検査(超音波、磁粉、浸透)

- 機械的特性の検証(引張試験、硬度、衝撃)

- CMM機能による寸法検査

- 金属組織分析および結晶粒評価

- 継続的な生産監視のための統計的プロセス制御

サプライヤーの能力と専門性の評価: 鍛造製造業者の経験は、最終製品の品質において重要な役割を果たします。自社の材料と同様の素材に対する実績、自社の要件に見合った生産量、およびエンジニアリングサポートの可用性を検討してください。設計最適化サービスを提供するメーカーは、既存の図面を単に製造するだけの場合よりも優れた結果を得るうえで役立ちます。

工程の選定と適格な製造パートナーのマッチングが、最後の決定的な要素です。一貫した生産能力、効率的なスケーリング、グローバルな納入能力を持つサプライヤーがいなければ、優れたエンジニアリング上の意思決定も成功しません。

建築用途の真鍮押出成形品を探している場合でも、産業機械用の押出プラスチックプロファイルを指定している場合でも、同じパートナー評価の原則が適用されます。認証が貴社の業界要件に合致しているか確認してください。試作から量産までのリードタイム対応能力を評価してください。サプライチェーンのニーズに応じた地理的な立地を検討してください。また、品質管理体制が書類上のものにとどまらず、実際に現場での運用にまで及んでいるか常に確認してください。

本ガイドの工程選定フレームワークと厳格なサプライヤー認定を組み合わせることで、お客様の用途が求める性能、信頼性、および価値を提供する金属成形部品を調達できるようになります。

鍛造と押出のよくある質問

1. 鍛造と押出の違いは何ですか?

鍛造は、ハンマーまたはプレスによる圧縮力を用いて金属ビレットを三次元的に再成形し、優れた強度を持つ整合した結晶粒構造を作り出します。押出(押し出し)成形は、加熱された金属を成形ダイスを通して押し出して、断面形状が一様な連続的なプロファイルを生成します。鍛造は多方向に強度を持つ最終形状の製品を作り出すのに対し、押出成形は管、棒材、長手方向に荷重がかかる構造部材などに適した半製品を生産します。

2. 鍛造にはどのような4つの種類がありますか?

鍛造の主な4種類は、平らな金型を使用して被加工物を完全に囲まないオープンダイ鍛造、金属を完全に包み込む成形金型を使うクローズドダイ鍛造、複雑な幾何学形状に精密に対応できるよう正確に機械加工されたインプレッションを備えたクローズドダイ鍛造の一種であるインプレッションダイ鍛造、そしてより厳しい公差と良好な表面仕上げを得るために常温で行う冷間鍛造です。これらの各方式は、部品の複雑さ、生産量、求められる機械的性質に応じて異なる用途に適しています。

3. 信頼する 鍛造鋼の欠点は?

鍛造鋼部品にはいくつかの制限があります:金型費用が高額(ダイスで1万〜10万ドル以上)、他の製造プロセスと比較して微細組織の制御が限定的、追加の二次加工が必要となるためコストとリードタイムが増加、多孔質ベアリングや複数の金属を使用した部品の製造が不可能、小規模または精巧な形状の部品を追加加工なしに作成することが困難です。また、熱間鍛造では表面酸化が発生するため、清掃または仕上げ加工が必要となります。

4. 押出成形は圧延および鍛造とどのように異なりますか?

押出成形は、金型の開口部を通じて金属を押し出して均一な断面形状を作成するのに対し、圧延は回転するロールを使って材料の厚さを減らしたり形状を整えたりします。鍛造は複数方向からの圧縮力を用いて金属を三次元的な形状に再形成します。押出成形は中空断面や複雑な2次元プロファイルに適しています。鍛造は結晶粒の流れを整えることで優れた疲労強度を発揮します。圧延は大量生産において平板材や単純な形状を効率的に製造できます。

5. プロジェクトにおいて、押出成形よりも鍛造を選ぶべき状況はどのような場合ですか?

部品が多方向の繰返し荷重を受ける場合、最大の疲労強度が必要な場合、断面形状が変化する複雑な3Dジオメトリを必要とする場合、または最高の比強度が要求される場合は、鍛造を選択してください。自動車のサスペンションアーム、航空宇宙用継手、クランクシャフトなどは通常鍛造を必要とします。一方、断面形状が一様である場合、中空断面の場合、または荷重が単一軸方向に一致する用途では、押出成形がより低コストな金型で十分な性能を発揮する場合が多いです。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——