なぜカスタム鍛造ステアリングナックルが鋳造部品より優れているのか

ステアリングノックルとその車両性能における役割について理解する

ハンドルを切ったときに車両がなぜこれほど正確に反応するのか考えたことはありますか?その答えは、重要でありながら見過ごされがちな部品にあります。それが「ステアリングノックル」です。ステアリングノックルとは何か、またそれがどのように機能するかを理解することは、自動車工学、調達、あるいは車両性能の最適化に関わるすべての人に不可欠です。

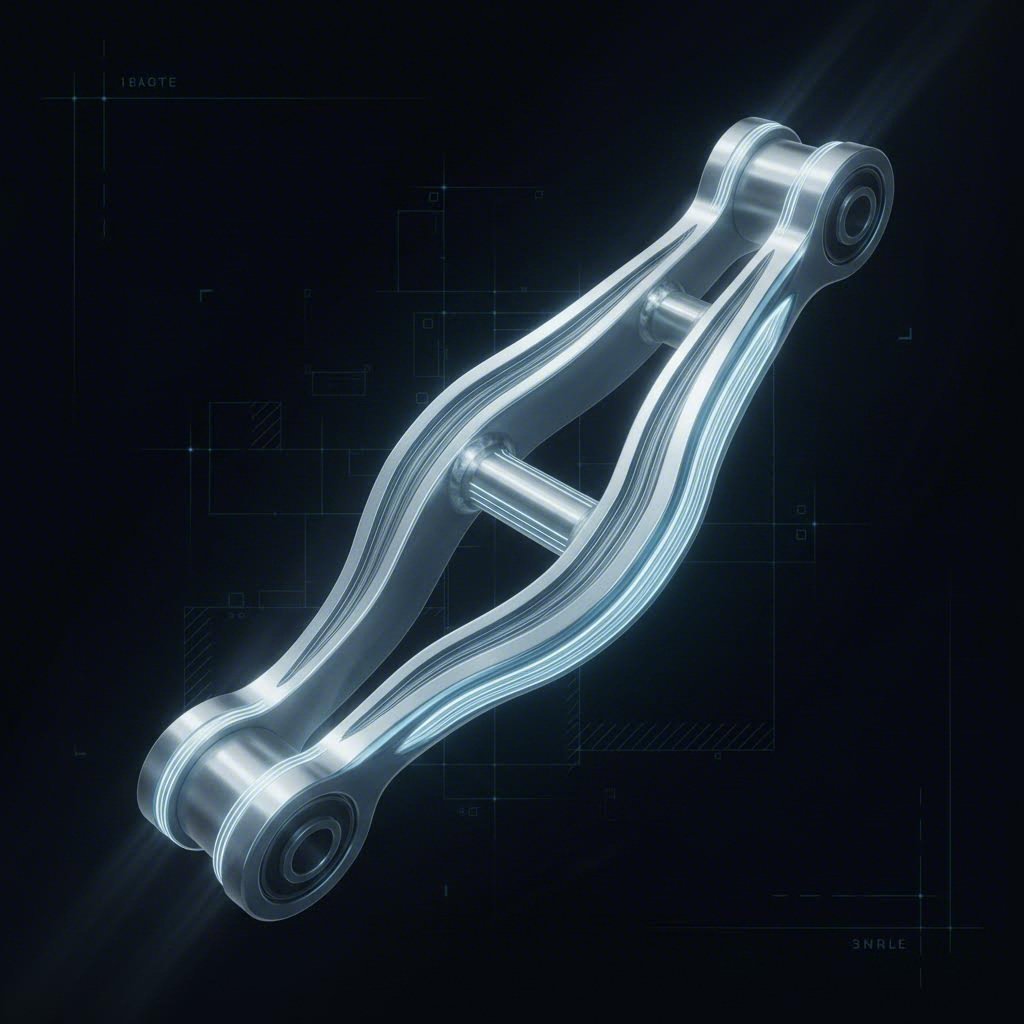

簡単に言えば、ステアリングノックルとはホイールアセンブリをサスペンションおよびステアリングシステムに接続する中心的なハブです。 Wikipedia 自動車用サスペンションにおいて、ステアリングノックルまたはアップライトとは、ホイールハブまたはスピンドルを内蔵し、サスペンションおよびステアリング部品に取り付けられる部品であると定義されています。これは複数の車両システムが集まり、シームレスに連携して動作する重要な接合点だと考えてください。

ステアリングノックル:車両の重要な接続点

実際問題として、自動車のノックルとは一体何でしょうか?複数の道路が交差するにぎやかな交差点を思い浮かべてください。ステアリングノックルは、車両の構造においてこれと同様の役割を果たします。ホイール、サスペンション部品、ステアリング機構がすべて接続される接合点として機能し、円滑で制御された走行を可能にします。

ステアリングノックルは通常、フロントサスペンションシステムに位置していますが、現代の車両ではリアにもステアリングノックルが採用されることが一般的です。この部品は、正確なアライメントを維持しつつ、制御された動きを可能にするために、非常に大きな力を受ける必要があります。カーブを曲がるとき、段差や穴に乗り上げるとき、急ブレーキをかけるたびに、ステアリングノックルはこれらの力を吸収し、シャーシ全体に伝達します。

ステアリングノックルが精密なホイール制御を可能にする仕組み

カー・ナックルはどのような目的で設計されていますか?その主な機能は、ステアリングホイールを回した際の車輪の動きをガイドすることであり、同時に車両の重量を支え、サスペンションのストロークを管理することです。この二重の役割により、ステアリングナックルは車両のアンダーボディ部品の中で最も負荷がかかる部品の一つとなっています。

ステアリングナックルに何が接続されているかを理解することで、この部品がなぜこれほど重要であるかが明確になります。以下は、この中心部品と接続される主要なサスペンション部品です:

- ホイールハブまたはスピンドル: タイヤとホイールのアセンブリがここに取り付けられ、ナックルおよびサスペンションアセンブリによって安定した運動面内で保持されながら回転します

- 上部および下部コントロールアーム: これらはナックルの上部および下部に接続され、サスペンションストローク中に車輪の上下動を制御します

- タイロッド: ナックルの突出したアームに接続されており、ステアリングラックからの操舵入力を伝達してホイールアセンブリを回転させます

- ブレーキキャリパー取付部: 統合された取付面により、制動システムを確実に固定できます

- ボールジョイント: これらの回転接続部は、ナックルがステアリング操作で回転できるようにしつつ、サスペンションの動きにも対応します

- ホイールベアリング: ナックル内部またはナックルに取り付けられたこれらの部品は、荷重下でも車輪の円滑な回転を可能にします

これらの各接続点は、過酷な条件下でも正確なアライメントと構造的完全性を維持しなければなりません。そのため、ステアリングナックルの製造方法は非常に重要です。この単一の部品にどれほどの重要なシステムが依存しているかを理解すれば、鍛造ステアリングナックルの利点が明確になります。優れた強度、寸法精度、疲労抵抗性は、直ちにより安全で高性能な車両へとつながります

鍛造 vs 鋳造 vs 切削加工 ステアリングナックルの比較

ステアリングノックルに何が接続されており、なぜそれが非常に重要であるかを理解した上で、この部品の製造方法が本当に重要なのかどうか疑問に思われるかもしれません。結論から言えば、非常に重要です。選択する製造方法は、スピンドルノックルが実際の走行における極端な応力に対してどの程度性能を発揮するかに直接影響します。鍛造、鋳造、切削加工の技術的違いについて詳しく説明しますので、特定の用途に最適な判断ができるようになります。

結晶粒の流れと構造的強度の違い

金属の内部構造を、小さな結晶粒が密集して集まったものだと想像してください。車のノックルを鍛造する場合、驚くべき現象が起こります。これらの結晶粒が伸びて部品の形状に沿って整列するのです。 according to HTC Forge この結晶粒の流れは、部品の曲線や屈曲部に沿って進み、金属内部に連続的な経路を作り出します。これにより強度が大幅に向上し、亀裂の進展を防ぐ効果があります。

これはナックルステアリング用途においてなぜ重要なのでしょうか?ステアリングナックルは多方向からの応力、つまり複数の方向から同時に力が加わるマルチアクシアル応力を受けることになります。急旋回する際、ナックルは横方向の荷重を受けます。ブレーキをかけたときは、前後方向の力が支配的になります。段差や穴に乗り上げた場合は、突然の衝撃荷重がかかります。鍛造部品における整然とした結晶粒構造は、こうしたさまざまな応力を効率的に分散させる自然な経路を作り出します。

鋳造品の場合は状況が異なります。鋳造時、溶融金属が不均一に冷却されるため、結晶粒はランダムな方向や大きさで成長します。これらの結晶粒の端部が鋭い角度で交わることで、高応力下で亀裂が発生しやすい弱点となる部位が生じます。切削加工された部品もまた別の課題を抱えています。切削工程では既存の結晶構造が破壊され、鍛造によって形成される有益な連続的な結晶粒の流れが断ち切られてしまうのです。

製造方法が耐荷重性能を決める理由

結晶粒構造の違いは、直接的に測定可能な性能上の利点として現れます。研究によると、 業界情報源 鍛造部品は、鋳造または切削加工された代替品と比較して、引張強さが約26%高く、疲労強さが37%高く、降伏強さが44%高くなることが示されています。何十万マイルにもわたって確実に性能を発揮する必要があるスピンデルおよびノックルアセンブリにとって、これらは単なる紙上の数値ではありません。これは、長持ちする部品と早期に故障する部品との差を意味しています。

鍛造プロセスは、鋳造部品に見られる内部欠陥も排除します。Queen City Forgingが説明しているように、鍛造では材料が圧縮され、内部の空隙や空洞が閉じられ、より均一な材料構造が促進されます。鋳造ステアリングノックルには、一般的に2〜5%の気孔率に加え、収縮欠陥やガス袋が含まれています。これらの目に見えない欠陥は応力集中源として作用し、負荷下で破壊的な故障を引き起こす可能性があります。

精度が重要な場合、鍛造ナックルの自動車部品が優れています。精密鍛造により±0.05~0.1mmの寸法公差を達成でき、サスペンションシステムの重要な部品に求められる厳しい仕様を満たします。この高精度により、コントロールアーム、タイロッド、ホイールベアリングなどの相手側部品との適切な適合が可能となり、大規模な二次加工工程を必要としません。

| 基準 | 鍛造ステアリングナックル | 鋳造ステアリングナックル | 機械加工ステアリングナックル |

|---|---|---|---|

| 引張強度 | 鋳造/機械加工品より約26%高い;より大きな引張力にも耐える | 中程度;内部欠陥や気孔によって強度が低下 | 素材によるが、製造プロセスでは性能向上なし |

| 疲労強度 | 約37%高く、繰り返し応力下での寿命は最大で6倍長くなる | 低め;欠陥により疲労亀裂が生じやすくなる | 低め;切断された結晶粒界が応力集中点となる |

| 重量特性 | 重量に対する強度比を最適化。性能を犠牲にすることなく、より軽量な設計が可能 | 材料の強度が低いため、補償するために重くなることが多い | 重量は設計による。製造時に材料の無駄が出ることがある |

| 結晶粒構造の連続性 | 部品の輪郭に沿って整列した連続的な結晶粒の流れ | 不規則な結晶粒の配向。結晶粒が鋭角で途切れる | 機械加工工程によって結晶構造が切断される |

| 許容差の能力 | 精密鍛造では±0.05-0.1mm。優れた寸法精度 | 寸法精度が低い。二次加工を必要とする場合が多い | 達成可能な最高レベルの精度。厳しい公差が標準 |

| 内部の 欠陥 | 除去または最小化された、緻密で均一な構造 | 一般的な気孔(2-5%)、収縮、ガス袋 | 元の材料に存在する欠陥がそのまま残る |

| 典型的な用途 | 高性能車両、モータースポーツ、重負荷商用車、安全性が極めて重要な用途 | 標準乗用車、コストを重視する用途、複雑な形状を持つ部品 | 試作、小ロットのカスタム部品、非常に厳しい公差要求 |

この比較を見てわかるように、鍛造ステアリングノックルの利点は単なる強度数値以上に広がっています。結晶粒の配向、内部欠陥の排除、正確な寸法制御が組み合わさることで、日々厳しい条件下で使用されるステアリングノックルとして信頼性の高い性能を発揮します。特にサスペンションシステム部品と車輪を接続する高応力がかかる取付け部位において、故障が許されない場合には、鍛造による優位性が明確になります。

これらの製造上の違いを理解することは、実際の用途において鍛造ステアリングノックルが提供する特定の性能的利点を評価するための基盤となります。

カスタム鍛造ステアリングノックルの主な性能的利点

製造方法間の技術的比較を見てきました。しかし、実際にステアリングノックルが過酷な使用環境にさらされている場合、これは一体どのような意味を持つのでしょうか?カスタム鍛造ステアリングノックルの利点が、自動車のフロントサスペンションシステムなどにおいて、なぜ具体的な性能向上につながるのかを見ていきましょう。

過酷な用途向けにサスペンションノックルを評価する際には、ホイールノックルがどのような負荷に耐えなければならないかを理解することで、なぜ鍛造が優れた結果をもたらすのかが明確になります。これらの部品は、繰り返しの応力サイクル、突然の衝撃、そして常に変動する荷重という厳しい条件に直面しています。まさにこのような状況において、鍛造ステアリングノックルがその真価を発揮するのです。

繰り返し応力サイクルに対する疲労強度

ある運転中に、フロントサスペンション部品が数千回の応力サイクルにさらされると想像してみてください。段差、カーブ、ブレーキ操作のたびにその回数は積み重なります。車両の寿命を通じて、サスペンションノックルは数百万回ものサイクルに耐えなければなりません。このような環境において、疲労強度が極めて重要になります。

『International Journal of Novel Research and Development』の研究によれば、応力が材料の耐久限界以下に保たれる場合、適切に設計されたステアリングノックルは無限の疲労寿命を達成できることが示されています。鍛造部品の場合、連続した結晶構造により亀裂の発生と進展を抑制できるため、この耐久限界はさらに高くなります。

に従って Amfas International 鍛造部品は割れの発生と進展に対して優れた耐性を示すため、クランクシャフトやアクスル、サスペンション・ノックルなど周期的な負荷がかかる部品にとって極めて重要です。整然とした結晶粒の流れにより応力が弱点に集中することなく自然な経路に沿って均等に分散されます。つまり、ステアリングノックルは繰り返しの使用や長年にわたり構造的完全性を維持し続けます。

対照的に、鋳造部品には内部空隙や気孔があり、これが応力集中点となります。こうした微細な欠陥が疲労割れの起点になり、繰り返しの負荷によって亀裂が成長し、最終的にはほとんど予兆なく破壊に至ることがあります。鍛造プロセスでは材料を緻密で均質な構造に圧縮するため、このような脆弱性を排除しています。

強度を犠牲にせずに重量を最適化

性能を重視する用途において、ここが興味深い点になります。鍛造部品の優れた比強度により、エンジニアは応力が小さい領域から材料を削減しつつ、重要な領域での構造的完全性を維持することが可能になります。

以下に記録された研究によると、 国際新規研究開発ジャーナル 有限要素による最適化を用いることで、ステアリングノックルの重量を4.8kgから4.0kgへと18%削減し、なおかつ無限疲労寿命の要件を満たすことに成功しました。これは鋳造品では不可能でした。なぜなら、鋳造品は内在する強度の低さや内部欠陥を補うために、追加的な肉厚が必要になるためです。

自動車のフロントサスペンション用途において、節約された1グラムごとにハンドリングダイナミクスの向上、非ばね質量の低減、および燃費効率の改善がもたらされます。この効果を車両の四隅すべてに掛け合わせると、性能向上は顕著なものとなります。これがモータースポーツチームや高性能車メーカーが初期コストが高額であっても、一貫して鍛造フロントサスペンション部品を選択する理由です。

カスタム鍛造ステアリングナックルの主な利点は以下の通りです:

- 衝撃耐性の向上: 鍛造部品は突然の衝撃を破損することなく吸収でき、路面の穴、縁石、またはオフロード障害物に遭遇する車両にとって極めて重要です

- 均一な材料密度: 高圧変形により部品全体にわたって均一な構造が形成され、あらゆる荷重条件下での予測可能な性能が保証されます

- 内部空隙および気孔の排除: 鋳造品では一般的に2〜5%の気孔率があるのに対し、鍛造品は理論密度に近い状態を実現し、隠れた弱点がありません

- ベアリングインターフェース向けの表面仕上げの向上: 高精度鍛造により、ホイールベアリングや他の部品が接続する重要な取付けポイントで優れた表面品質が得られます

- 優れた耐腐食性: 緻密で空隙のない材料は、多孔質の鋳物よりも腐食に対する耐性が高く、過酷な環境下での使用寿命を延長します

- 応力集中の低減: 均一な結晶粒の流れにより、応力が蓄積し破損が生じる内部の急激な境界面が排除されます

これらの利点が相まって、実使用における性能向上を実現します。サスペンションナックルが負荷下でもより厳密な寸法公差を維持するため、ステアリングの精度が向上します。この部品が多軸応力条件下で予測可能な反応を示すため、車両の操縦安定性が高まります。また、疲労に強い材料は多孔性を起こしやすい鋳物のように時間の経過とともに劣化しないため、長期的な信頼性が向上します

The 内部欠陥の除去 特に注目すべき点です。気孔のない構造により、荷重が空洞周辺に集中するのではなく、材料を通じて効率的に伝達されます。この均一な微細構造は、鋳造部品でよく見られる早期破損の原因となる応力集中を防ぎます。安全性が極めて重要なサスペンションシステム部品において、この違いは信頼性のある性能と予期しない破損との差になることがあります。

こうした性能上の利点を理解すれば、当然次の重要な疑問が生じます。どのような材料が、お客様の特定用途において鍛造のメリットを最大限に引き出してくれるのでしょうか。

鍛造製ナックル用の材料選定および合金仕様

鍛造ステアリングナックルに適切な材料を選ぶことは、単なる技術的な判断以上の意味を持ちます。これは、車両のサスペンション部品が応力に対してどのように動作するか、腐食にどれほど耐えうるか、熱処理にどう反応するかを根本的に左右します。では、自動車のナックルには通常どのような材料が使われており、ご自身の用途に最適な合金を選ぶにはどうすればよいのでしょうか。

答えは、必要な強度、使用環境、重量制限、および予算の考慮事項をバランスさせる必要があります。車両サスペンションシステム部品で最も一般的に使用される材料グレードと、それぞれが適している状況について見ていきましょう。

高負荷用途のための鋼合金選定

最大の強度と耐久性が絶対条件となる場合、鋼合金が主流です。鍛造ステアリングナックル用途で特に注目されるのは4140、4340、および1045の3種類のグレードです。これらはそれぞれ性能目標に応じて明確な利点を持っています。

4140 スチール クロム-モリブデン鋼材の主力製品として広く知られています。According to E Steel Sdn Bhd によると、4140は焼入れ状態で950〜1000 MPaの引張強さを発揮し、優れた強度対コスト比を実現しています。このため、極限の性能よりも信頼性が重視されるフロントサスペンションシステム部品に最適です。切削加工性に優れ、油焼入れ後400〜600°Cでの焼き戻しに対して予測可能な反応を示します。

4340 スチール ニッケルをわずかに添加することで、性能が飛躍的に向上します。この1.65~2.00%のニッケル含有量は、応力下での合金の挙動を変化させます。業界データによれば、4340は-40°Cの低温環境でも引張強さ1000~1170 MPa、衝撃靭性50~70 Jを達成します。モータースポーツ用途や大型商用車など過酷な条件にさらされる自動車サスペンション部品において、このような優れた低温靭性と疲労耐性は、高コストを正当化します。

1045鋼 要求がそれほど厳しくない用途向けに、よりシンプルで経済的な代替選択肢を提供します。この中炭素鋼は、標準的な乗用車部品に十分な強度を持たせつつ、機械加工および熱処理が容易です。予算に制約があり、使用条件が緩やかな場合、1045は高価格を伴わずに確かな性能を発揮します。

『 新興技術および革新的研究ジャーナル』に記録された研究 ゴーカートのステアリングナックルについて、軟鋼、ステンレス鋼、熱処理鋼を比較した。解析の結果、熱処理鋼は軟鋼の250 MPaに対して329 MPaの降伏強度を達成しており、熱処理の選択が最終的な機械的特性に大きく影響することを示している。

重量が重要なパフォーマンス車両向けのアルミニウム鍛造

1グラム単位での軽量化が求められる場合、アルミニウム合金は自動車サスペンション部品の魅力的な選択肢となる。性能用途では主に2種類のグレードが使用される:6061-T6および7075。

6061-T6 アルミニウム 強度、加工性、耐腐食性の優れたバランスを提供する。据えると、「 Premium Alu 」によれば、この合金にはマグネシウムとケイ素が含まれており、良好な溶接性および切削性を確保しつつ、十分な強度を維持している。ケイ素含有量のおかげで陽極酸化処理(アノダイジング)にも適しており、厚く保護的な酸化皮膜を形成できる。中程度の強度と軽量化が求められる車両サスペンションシステム部品において、6061-T6は信頼性の高い性能を発揮する。

7075アルミニウム 引張特性がいくつかの鋼材に匹敵する強度限界を押し広げます。一般的に「航空機用グレード」と呼ばれる7075は、亜鉛・マグネシウム・銅を含む組成により、T6状態で6061のほぼ2倍の引張強度を達成します。これは、最高の強度対重量比が最も重要なモータースポーツ用途に理想的です。

ただし、7075にはトレードオフがあります。より高い硬度ゆえに切削加工が困難になり、超硬工具および低速切削が必要となります。7075の溶接には大きな割れのリスクがあり、通常は溶接後の熱処理を要します。フロントサスペンションの部品で、溶接を必要としない単一鍛造部品として設計されている場合、これらの制限はそれほど問題になりません。

| 材料グレード | 引張強度 | 重要な利点 | 最適な適用例 |

|---|---|---|---|

| 4140 スチール | 950-1000 MPa | 優れた強度対コスト比、良好な切削加工性 | 一般自動車用、油圧部品 |

| 4340 スチール | 1000-1170 MPa | 優れた疲労強度、低温靭性 | 航空宇宙、モータースポーツ、高負荷商用用途 |

| 1045鋼 | 570-700 MPa | 経済的で、切削加工および熱処理が容易 | 標準的な乗用車、中程度のストレスがかかる用途 |

| 6061-T6 アルミニウム | 290-310 MPa | 優れた溶接性、良好な耐食性、軽量化 | パフォーマンス車両、自転車、建設 |

| 7075アルミニウム | 510-540 MPa | 最高強度のアルミニウム、卓越した比強度 | レーシング用途、航空宇宙、軍事 |

チタン 予算に余裕がある場合の究極の素材選択です。Ti-6Al-4Vは卓越した比強度と優れた耐食性を備えています。しかし、チタンは高価で加工が困難であるため、F1レースや軍用車両など、性能が他のすべての要素より優先される特殊な用途にのみ使用されます。

材料選定の決定基準は最終的に、合金の特性を用途の要件と一致させることに帰着します。使用温度範囲、予想される負荷サイクル、腐食環境、および重量目標を検討してください。特定の使用例において自動車のナックルがどのような負荷を想定されているかに応じて、適切な材料選定が部品の耐用期間を通じて最適な性能を保証します。

材料選定について理解できたところで、次に考慮すべきは、これらの合金選択を特定の車両カテゴリとそれらの独自の要求に適合させることです。

車両カテゴリごとの用途に特化した利点

素材の選択肢について理解できたところで、実際的な問題があります。特定の車両タイプにおいて、どの仕様が最も重要なのでしょうか?カスタム鍛造ステアリングノックルを選ぶ際のメリットは、それぞれの用途に特有の要求と直接的に一致しているべきです。フォーミュラレーシングチームと商用フリート運行会社では、どちらも自動車の信頼性のあるノックルを必要としていても、まったく異なる課題に直面しています。

各車両カテゴリが何を必要としているか、そして鍛造ステアリングノックルがそれらの特定のニーズにどのように対応するかを見ていきましょう。

重量1グラムが重要なモータースポーツ用途

競技用レーシングでは、勝ち負けの差はしばしばミリ秒単位になります。そのため、モータースポーツチームはサスペンションの非ばね質量の低減にこだわります。リアサスペンション部品やフロントコンポーネントの重量を軽減することで、加速性能、制動応答、コーナリンググリップを同時に向上させることができます。

鍛造ステアリングノックルはこの分野で主流であり、最小限の重量で最大の強度を実現します。According to Met3dp トポロジー最適化設計により、厳しいコース条件でも構造的完全性を維持しつつ、従来の代替品と比較して40%の軽量化を達成できる。

モータースポーツ用ステアリングナックルにおける主要要件は以下の通りです:

- 最大の強度対重量比: 最高性能を発揮するために7075アルミニウムまたはチタン合金が好まれる

- 迅速な形状の反復: コースに応じた最適化のためにサスペンション取り付け点を変更できる能力

- 優れた疲労耐性: コンポーネントは激しい運転中に発生する高周波数のストレスサイクルに耐えなければならない

- 厳しい寸法公差: 精密な取り付けインターフェースにより、予測可能なハンドリング特性を確保

- 熱処理の最適化: 最大の機械的特性を得るためのT6テンパーまたはカスタム熱処理

レース用途では、高品質な鍛造部品への投資により、ラップタイムの短縮や重要なレース状況におけるサスペンション故障の低減というメリットが得られます。

オフロード車両:衝撃耐性が生存を決める世界

オフロード環境は全く異なる課題を提示します。車両のリアサスペンションは、岩や倒木、急な段差などに遭遇する可能性があり、それらは通常の部品では破損してしまうでしょう。この場合、軽量化よりも純粋な耐久性と衝撃耐性が優先されます。

このような用途では、鍛造鋼製ステアリングナックルが卓越した性能を発揮します。つまり GDST Auto が説明しているように、鍛造鋼は非常に高い強度を持ち、トラックやオフロード車両など、高負荷かつ過酷な条件下で使用される車両に最適です。

オフロード用ステアリングナックルの重要な仕様には以下のものが含まれます:

- 高い衝撃耐性 低温下でもシャルピー衝撃値が50~70Jの4340鋼

- 十分な安全マージン: 予期しない負荷に対する応力集中部位での厚みのある断面

- 腐食防止: 泥、水、塩分への暴露に耐える保護コーティングまたは表面処理

- 頑丈な取り付け構造: 極端な可動域でも対応可能な補強されたタイロッドおよびコントロールアーム接続部

- 現場でのメンテナンス性: 必要に応じて遠隔地でも修理が可能な設計上の配慮

長期間使用を前提とした商用フリートの要件

商用トラックは全く異なる運用基準で動作しています。トレーラーのサスペンション部品やステアリングコンポーネントが数十万マイルもの走行距離を重ねる場合、長期的な耐久性とメンテナンスコストが最も重要な関心事となります。

BFS Fleet Serviceによると、大型トラックのサスペンションシステムは車両重量を支え、衝撃を吸収し、過酷な条件下でも安定性を維持しなければなりません。鍛造ステアリングノックルは、こうした厳しい使用環境に必要な疲労強度を提供します。

フリート運行事業者は以下の仕様を優先すべきです:

- 優れた疲労寿命: 何百万回もの応力サイクル後も性能低下のない高耐久部品

- 一貫した品質: 全車隊にわたって各ノックルが同一の性能を発揮することを保証する厳密な工程管理

- 予測可能なメンテナンス間隔: 定期点検プログラムとの統合が可能な信頼性の高い性能

- 所有総コスト: 交換頻度とダウンタイムの削減により、初期コストの高さが正当化される

- 荷重容量の余裕: 最大積載量に対して十分な強度と、過負荷状態における安全性を確保する安全係数

商用車用途では、カスタム鍛造ステアリングノックルの利点として、ライフサイクル全体でのメンテナンスコストの削減、ロードサイドでの故障減少、および車両稼働率の向上が挙げられる。

乗用車:性能と経済性のバランス

標準的な乗用車は最も広範な市場セグメントを占めており、ここでは状況がより複雑になります。長期間にわたり安全に機能する信頼性の高いリヤサスペンション部品やフロントナックルが必要ですが、極端な仕様がそのコストプレミアムを正当化するとは限りません。

興味深いことに、電気自動車(EV)セグメントはこの計算を変えつつあります。EVにおいては、 業界分析 軽量化はもはやパフォーマンスだけの問題ではなく、航続距離を最大化するための車両としての存続可能性にとって根本的に重要であると指摘しています。

乗用車用途における主な検討事項には以下の点が含まれます:

- コスト効率に優れた材料選定: 4140鋼または6061-T6アルミニウムが適正なコストで十分な強度を提供すること

- 最適化された重量: 車両クラスにおける質量低減と構造的要求のバランス

- 製造効率: 大量生産方式に適した設計

- NVH(騒音・振動・乗り心地)の考慮事項: 表面仕上げおよび寸法精度が乗り心地や騒音に影響を与えること

- 保証期間のカバー範囲: 典型的な保証義務を上回る疲労寿命で、十分な余裕を確保

特定の用途に応じて車両のナックルを選定する際は、理論上の最悪ケースに基づいて過剰仕様とせず、実際の使用条件に応じた材質グレードおよび設計仕様と一致させることが重要です。

このような用途に特化した要件を理解することで、サプライヤーに対して自社の実際のニーズを的確に伝えることができます。単に鍛造ステアリングナックルを要求するのではなく、自社の用途において重要な性能特性を明確に指定することで、より良い結果とコスト最適化が実現します。

用途要件を定義した後は、指定した性能目標を最も適切に達成できる鍛造方法を理解することが次のステップです。

最適な結果を得るための鍛造方法と工程選定

アプリケーションの要件を特定し、最適な材質グレードを選定しました。次に重要な問いが生じます。その素材を高性能ステアリングノックルに変換するための鍛造方法はどれでしょうか?選択する工程は、結晶粒組織の品質、寸法精度、ひいてはサスペンションシステム部品が実使用時の負荷に対してどの程度耐えうるかに直接影響します。

鍛造方法の違いを理解することで、製造業者と協力する際に適切な工程を指定できます。すべての鍛造が同等というわけではなく、不適切な工程選定は、求めているカスタム鍛造ステアリングノックルの利点を損なう可能性があります。

主な3つの鍛造方式の理解

ステアリングノックルに最適な方法を検討する前に、各鍛造プロセスが実際にどのようなものであるかを確認しておきましょう。

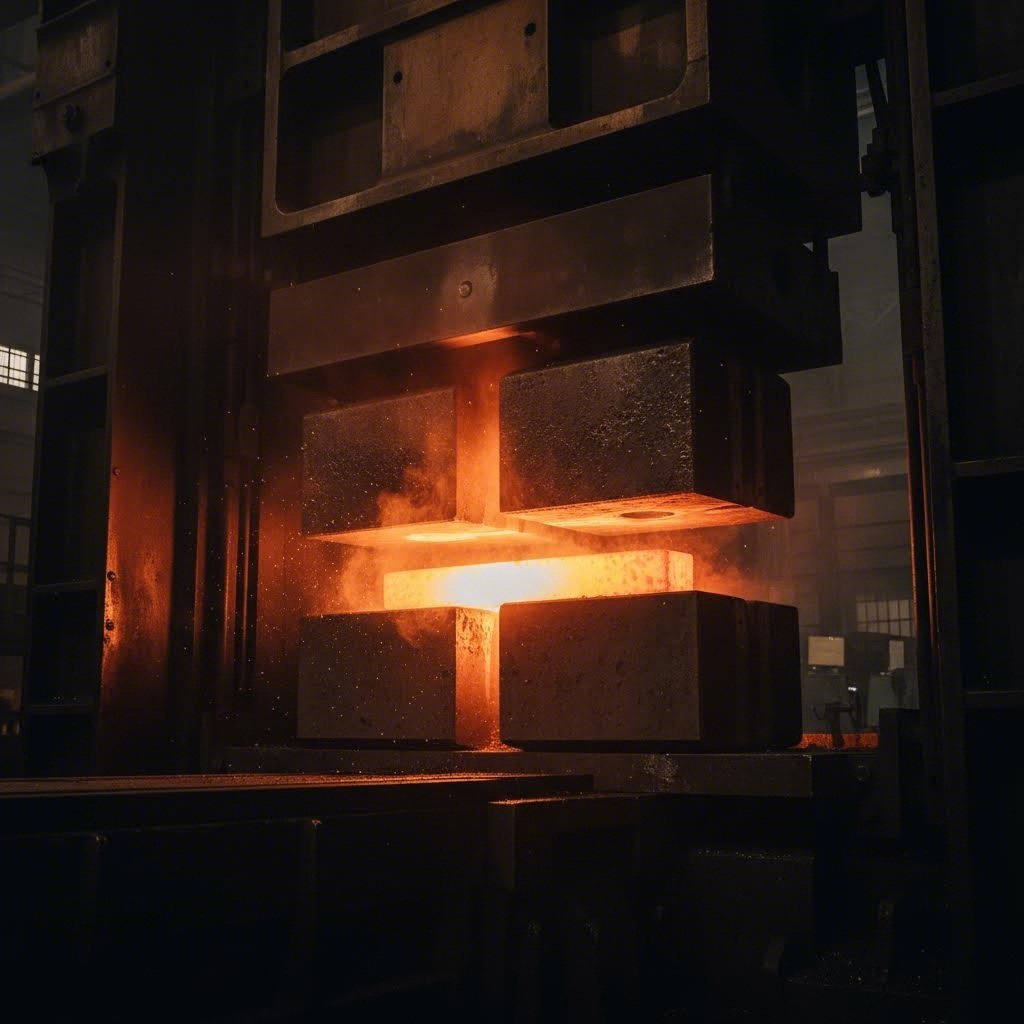

開型鍛造 平らな、またはわずかに成形された金型を使用して加熱された金属を圧縮する方法であり、金型は加工物を完全には囲みません。RPPL Industriesによると、金型は材料を完全に囲むものではないため、加えられた圧力に応じて金属が自由に流動できます。熟練したオペレーターが複数回の圧縮工程を通じて加工物を操作し、所望の形状を得ます。この方法は、大きな比較的単純な形状を製造するのに適しており、優れた結晶粒微細化が可能です。

閉型鍛造 (インプレッション・ダイ鍛造とも呼ばれる)は、まったく異なるアプローチを取ります。ここでは、加熱された金属を、目的の部品形状と一致する空洞を持つ特別に設計された金型内で圧縮します。金属は高圧下で変形し、金型の空洞のすべての輪郭を埋め尽くすように流れ込み、正確で複雑な幾何学的形状の部品を生成します。この方法は、 産業関係者が説明するところによると 自動車産業において高強度で長寿命かつ高精度な部品を製造するために広く使用されています。

精密鍛造 金型鍛造法をさらに洗練させ、材料の無駄を最小限に抑えたニアネットシェイプ生産を実現します。この高度な技術により、二次加工がほとんどまたは全く不要な部品を±0.05~0.1mmという非常に厳しい公差で製造できます。

複雑なステアリングナックル形状への対応における閉密鍛造

自動車のナックルを観察すると、その形状が決して単純ではないことに気づくでしょう。複数の取り付けインターフェース、断面形状の変化、正確な位置合わせが必要な部位など、ステアリングナックルはサスペンション部品の中でも特に幾何学的に複雑な部品の一つです。この複雑さこそが、ステアリングナックルの製造において閉密鍛造が主流となっている理由です。

に従って Welong Casting 熱間鍛造は、軽量でありながら高い強度が求められる現代の車両設計において不可欠な、優れた比強度を持つ部品を生み出します。このプロセスでは、部品の輪郭に沿って連続する結晶粒流が形成されるため、全体的な強度が向上し、極端な使用条件下での破損リスクが低減されます。

ステアリングノックルなどの自動車サスペンション部品に密閉鍛造が理想的な理由は何ですか?

- 複雑な形状への対応能力: 金型の空洞は、タイロッド取り付け耳、コントロールアーム接続部、ホイールベアリング穴など、複雑な幾何学的形状を再現できます

- 一貫した再現性: 同一の金型セットから生産されるすべての部品は寸法仕様と完全に一致するため、大量生産される自動車部品にとって極めて重要です

- 最適化された結晶粒流れ: 金属は金型空洞のすべての部分に流れ込み、複雑な形状であっても全体で整合性のある結晶構造が形成されます

- ニアネットシェイプ生産: 部品は最終形状に近い状態で完成するため、機械加工の必要が少なくなり、材料の無駄も削減されます

- 優れた表面品質: 金型との接触により、ベアリングや他の部品が取り付く重要な界面に滑らかな表面が得られます

密閉鍛造によって達成される高精度は、複数の部品が完全に適合しなければならないアームノックルアセンブリにおいて特に価値があります。ボールジョイント穴、タイロッドテーパー、キャリパー取り付け面など、すべての部位でこの製法が提供する寸法精度の恩恵を受けます

高精度鍛造が後加工の必要性を最小限に抑える方法

従来の製造方法では、最終仕様を満たすために広範な二次機械加工が必要となることが多かった。しかし高精度鍛造はこの状況を劇的に変化させ、ほとんど追加加工を必要としない自動車サスペンションシステム部品を提供する。

ホットダイ鍛造の研究によると、ニアネットシェイプ(ほぼ完成形状に近い成形)技術により、部品を最終寸法に非常に近い状態で製造できるため、大規模な機械加工の必要性が低減される。これにより材料の節約、エネルギー消費の削減、生産時間の短縮が実現される。

ステアリングノックル用途において、高精度鍛造には以下の具体的な利点がある:

- 加工時間の短縮: 重要な表面は厳しい公差内で鍛造時に形成されるため、大量の材料除去ではなく、僅かな仕上げ切削のみが必要となる

- 組織構造の保持: 機械加工が少なければ、鍛造中に形成された有効な結晶粒の流れが妨げられることが少なくなる

- 総コストの削減: 金型コストが高くなる一方で、二次加工の削減により、量産時の部品総コストが低くなることがよくあります。

- 一貫した品質: 鍛造中のプロセス管理により、すべての部品が仕様を満たすことが保証され、検査の必要や不良率が低下します。

ホット鍛造がステアリングナックル生産に有利な理由

最適な鍛造結果を得るためには温度が極めて重要です。金属を成形前に再結晶化温度まで加熱するホットダイ鍛造は、サスペンションシステム部品に特定の利点をもたらします。

として 業界の研究が確認しているように このプロセスでは、圧力を加える前に金属を再結晶化温度まで加熱し、部品内部に微細な結晶組織を形成することで、機械的特性が大幅に向上します。

ホット鍛造によって可能になること:

- 複雑な形状: 加熱された金属はより容易に流動し、複雑な金型キャビティを完全に埋めます。

- 最適な結晶微細化: 変形中に発生する再結晶化により、部品全体にわたって微細で均一な結晶構造が形成されます。

- 成形荷重の低減: 材料の抵抗が低下することで、既存の設備でより大規模で複雑な部品を製造できるようになります

- 加工硬化の排除: 冷間加工による残留応力がないため、鍛造部品全体にわたり均一な材料特性が得られます

閉密ダイ法と熱間鍛造温度を組み合わせることで、複雑な形状と正確な寸法、優れた機械的特性を兼ね備えたステアリングノックルを実現します

適切な鍛造が一般的な破損モードを防ぐ方法

鍛造されていないステアリングノックルがなぜ破損するのかを理解することは、なぜ適切な鍛造技術がこれほど重要であるかを明確にしてくれます。 ScienceDirect 鋳造アルミニウム製ノックルの分析から、鍛造であれば本質的に防止可能ないくつかの破損メカニズムが明らかになっています

気孔による亀裂: 鋳造部品には、微細な気孔から可視の収縮空洞まで、内部にさまざまな空隙が含まれることが一般的です。研究結果によると、材料内部の気孔や収縮空洞、および組織の不均一な分布は、製品の使用寿命に悪影響を及ぼします。鍛造プロセスでは、高圧下で材料を圧縮することにより内部の空隙を閉じ、緻密で均一な構造を作り出すため、このような弱点を排除できます。

結晶粒界における応力集中: 鋳造品では、ランダムに配向された結晶が鋭角に交わるため、負荷時に応力が集中します。一方、鍛造では結晶が流れに沿って整列するため、弱い境界部分での集中ではなく、自然な経路に沿って応力を分散させることができます。

取付点における疲労破壊: アームナックル部品がコントロールアーム、タイロッド、およびホイールベアリングに接続される接続点は、最も高い応力集中が発生する部位です。研究が示しているように、ホットダイ鍛造は疲労強度に優れた部品を生み出します。これは繰り返しの応力サイクルにさらされる部品にとって極めて重要です。鍛造された取り付け部には連続した結晶構造が形成されるため、鋳物に見られる不連続な結晶構造よりもはるかに効果的に亀裂の発生を防ぎます。

不均一な微細組織: The サイエンスダイレクトの研究 カウンタープレッシャー鋳造によって製造された鋳造アルミニウム部品は、異なる位置で機械的性質および疲労特性に著しい不均一性を示すことが分かっています。このばらつきにより、鋳造ナックルの一部の領域では設計寿命に達する前に破損する可能性がある一方で、他の領域では余裕が残ったままになります。鍛造部品は全体にわたり均一な特性を実現するため、部品全体での予測可能な性能を保証します。

| 故障モード | 鋳造/切削加工部品における原因 | 鍛造による防止方法 |

|---|---|---|

| 気孔による亀裂 | 冷却による気体の巣と収縮空洞 | 高圧圧縮により内部の空洞を排除 |

| 粒界応力集中 | 不規則な結晶粒配向により弱い交差点が生じる | 整列した結晶粒の流れが自然な経路に沿って応力を分散 |

| 取付部での疲労破壊 | 高応力界面における結晶構造の乱れ | 取付部まで連続する結晶粒の流れが亀裂発生を抑制 |

| 部品全体での物性のばらつき | 不均一な冷却により微細組織が一貫性なくなります | 制御された変形により、全体にわたり均一な特性が得られます |

適切な鍛造方法を選択し、プロセスパラメータを制御することにより、製造業者はこれらの一般的な損傷モードすべてに耐えるステアリングノックルを製造できます。その結果、これらの部品が日常的に直面する厳しい多軸応力条件下でも、設計された耐用期間中を通じて信頼性の高い性能を発揮する自動車サスペンションシステム部品が実現します。

鍛造方法の理解を深めたところで、次はお客様の要件を仕様に落とし込み、カスタム鍛造ステアリングノックルが正確な性能目標を満たすことを保証する段階に進みます。

設計上の考慮事項および注文仕様

鍛造方法を選択し、最適な材質グレードを特定しました。次に生じるのが実際の課題です。どのようにして正確な仕様を鍛造パートナーに伝えるかという点です。ステアリングナックルのカスタマイズ工程では、単に図面を送るだけでは不十分です。最終的な部品が意図した通りに確実に機能することを保証するために、正確な仕様を明確に定義する必要があります。

新しいサスペンションシステムを設計するエンジニアであれ、交換用部品を調達する購買担当者であれ、最初に伝えるべき仕様を理解しておくことで、時間の節約になり、修正サイクルを減らし、最終的にはより優れた結果につながります。発注前に定義すべき重要な要素について見ていきましょう。

発注前に明確にしておくべき重要な設計仕様

カスタム部品を注文したにもかかわらず、既存の車両アセンブリのロアアームやコントロールアームと正しく接続できないことが判明する状況を想像してみてください。このようなイライラする事態は、仕様が最初から明確に伝達されていない場合に発生します。鍛造サプライヤーと協業する前に定義しておくべき項目は以下の通りです。

- 負荷要求: ステアリングノックルが耐えなければならない最大荷重(段差による衝撃力、コーナリング時の負荷、制動トルク、ステアリング入力など)を文書化してください。国際教育技術研究ジャーナル(International Research Journal of Education and Technology)の研究によると、適切な荷重解析には、車両総質量に基づく重量移動、運動エネルギーの公式を用いた段差衝撃力の計算、摩擦係数および接地面の幾何学的形状から導かれるコーナリング力を考慮する必要があります。

- 取付インターフェースの寸法: キングピンマウント、センターボルト位置、ステアリングタイロッド取り付け部、ブレーキキャリパー取り付け穴、ホイールベアリングボアなど、すべての接続ポイントの正確な寸法を指定してください。これらのインターフェースは、既存の上下コントロールアームおよびその他のサスペンション部品と正確に一致している必要があります。

- 材質グレードの希望: 用途要件に基づき、使用目的において強度、重量、コストのバランスが取れた合金グレード(4140鋼、4340鋼、6061-T6アルミニウム、7075アルミニウムなど)を指定してください。

- 表面仕上げの要件: 重要なインターフェース部、特にベアリングボアや他の部品が装着されるマウント面の表面粗さ値を定義してください。精密鍛造では優れた表面品質が得られますが、特定のRa値は文書化しておくべきです。

- 熱処理仕様: 目標機械的特性を得るために必要な熱処理状態(アルミニウムのT6焼き入れ、鋼の焼入れおよび焼き戻し条件など)を指定してください。

- 品質認証の要件: 自動車サプライチェーンにおけるIATF 16949などの必要な認証を特定し、寸法検査、材料検証、非破壊検査手順などの試験要件を確認してください。

アルミ製ノックル設計に関する研究論文は、仕様の明確さが結果にどのように影響するかを示しています。エンジニアが設計着手前にすべての荷重の大きさおよび方向を定義していたため、ステアリングノックルは複合負荷条件下で2.83の安全係数を達成しました。こうした仕様がなければ、部品は過剰設計(不要な重量増加)または不十分な設計(故障リスク)になっていた可能性があります。

エンジニアと連携してノックル設計を最適化する

初期の仕様を定義した後、エンジニアリングチームとの協力によって真の価値が生まれます。車両用途におけるコントロールアームは、ナックル設計に直接接続されるため、一方の部品に変更を加えると、他の部品にも調整が必要になることがよくあります。優れた鍛造パートナーは、基本的な要件を超えて設計を最適化するための専門知識を提供します。

に従って Western of Texas Forge 一般的な発注プロセスは、最初の問い合わせおよび相談から始まり、そこでエンジニアリングまたは営業チームと要件について検討します。製品の詳細に基づき、調整を提案したり、最適なソリューションを推薦したりすることがあります。この協働アプローチにより、性能の向上、重量の削減、コストの低減の機会が見えてくることがよくあります。

設計最適化プロセスは通常、以下のステージに従います。

- 実現可能性の評価: エンジニアは、材料の流れ、金型の複雑さ、達成可能な公差などを考慮して、設計が鍛造によって製造可能かどうかを評価します。

- CADモデルレビュー: 技術評価用に、詳細な設計図面、CADモデル、または寸法および公差を含むスケッチを提出してください

- FEA解析: 重要な用途においては、有限要素解析(FEA)により、すべての荷重条件下で設計が応力、ひずみ、安全係数の要件を満たしていることを検証します

- プロトタイプ開発: 量産用金型の製作に着手する前に、プロトタイプによって形状、適合性、機能が確認されます。この 調査が示すように 、目的の数値に到達するまでFEA解析中に複数回の試行が必要となる場合があり、その際には応力、ひずみ、安全係数の要件に基づいてCADモデルが修正されます

- 生産計画 設計が検証された後、エンジニアリングチームは詳細な量産用図面と工程計画を作成し、信頼性が確認された原材料を調達して、カスタム鍛造用金型を製造します

コントロールアームがどのような機能を持ち、ステアリングナックルとどのように接続されるかを理解することで、設計上の潜在的な問題を早期に特定できます。ボールジョイント付きのコントロールアームは、サスペンションストロークを通じてスムーズに可動しつつ、正確なホイールアライメントを維持する必要があります。ナックルの設計は、これらの取り付け要件に対応すると同時に、強度目標を満たさなければなりません。

カスタム鍛造ステアリングナックルの投資が正当化されるタイミング

カスタム鍛造部品は、市販品と比較して金型投資や単価が高くなる必要があります。では、このような投資が正当化されるのはどのような場合でしょうか。また、OEM品や鋳造品で十分な場合はいつでしょうか。

以下の場合は、カスタム鍛造による投資が正当化されます。

- 用途において標準部品が提供する性能を超える要求がある場合

- 既存部品で疲労破損や強度余裕の不足が確認されている場合

- 車両の性能または効率のために軽量化が極めて重要な場合

- 生産台数が十分にあり、金型コストを多数のユニットに割り振れる場合

- 故障が重大な影響を及ぼす安全性が重要な用途

- 独自の取り付け形状のため、市販のアフターマーケット製品と互換性がない

以下の場合はOEM部品や鋳造品で十分である可能性があります。

- 適度な耐力が要求される標準的な乗用車用途

- 予算の制約が性能最適化の必要性を上回る場合

- 生産数量が少ないため金型コストが総費用の大部分を占める場合

- 元の仕様ですでに十分な既存設計の交換部品

として RPPL Industriesによる注記 鍛造と鋳造の選択は、予算、生産規模、必要な強度および耐久性によって異なります。鍛造は高強度で耐久性が必要な部品において長期的なコストが低くなるため経済的ですが、鋳造は複雑なデザインや小規模生産では初期予算を抑えられますが、メンテナンスや機械加工コストが高くなる可能性があります。

調達担当者にとって、所有総コストの算出には、部品の初期コストだけでなく、期待される耐用年数、交換頻度、および故障の影響を含めるべきです。車両の寿命まで使用できるカスタム鍛造ステアリングナックルは、安価な鋳造品を複数回交換するよりも、長期的には経済的であることが多いです。

設計仕様が定義され、カスタマイズの決定が終了した段階で、最後のステップは、お客様の用途が要求する品質基準をサプライヤーが満たしていることを確認することです。

品質保証およびサプライヤー認証基準

設計仕様を定義し、最適な鍛造方法を選択しました。しかし、多くのバイヤーが見落としている重要な質問があります。それは、サプライヤーがあなたの指定した正確な要件を満たす部品を一貫して供給できる能力を持っているかを、どのように確認するかということです。ステアリングナックルのような安全性が極めて重要となる部品において、品質保証は選択肢ではなく必須です。カスタム鍛造ステアリングナックルのメリットが実際に生産で実現されるかどうかは、この品質保証の基盤にかかっています。

車のコントロールアームが何に接続されているかを考えてみてください。すると、ステアリングナックルが複数の重要なシステムとインターフェースしていることに気づくでしょう。たった一つの不良部品が、ステアリングの故障、サスペンションの損傷、あるいはそれ以上の重大な問題を引き起こす可能性があります。そのため、素材選定や設計の最適化と同様に、品質認証および試験プロトコルを理解することが非常に重要なのです。

自動車部品において重要な品質認証

自動車業界では、すべての品質認証が同じ重みを持っているわけではありません。コントロールアームやブッシュ、ステアリングナックル、その他のサスペンション部品を調達する際には、特に以下の認証が他を圧倒して重要です:IATF 16949。

に従って chase Corporationの業界分析によると iATF 16949は、サプライチェーンの多様化とリスク、経営対応手順、継続的改善およびプロセスレビューを含む、サプライヤーのシステム全体を包括的に評価するために設計されています。ISO認証が主に品質手順に焦点を当てるのに対し、IATF 16949は自動車メーカーが直面する特有のサプライチェーンリスクに対処しています。

これはステアリング・ナックルの調達においてなぜ重要なのでしょうか?この規格を策定した自動車タスクフォースは、重要な事実を理解していました。つまり、サプライチェーンの混乱は警告なしに上流へと波及する可能性があるということです。最近のサプライチェーンに関する調査が明らかにするように、IATF 16949に組み込まれた手順により、業界全体で多大な損失を引き起こしてきた生産ライン停止や工場操業停止のリスクを最小限に抑えることができます。

ブランドが信頼性の高い部品を提供しているかどうかを評価する際、MOOGは良いブランドなのか、あるいは他のアフターマーケット供給業者と比べてどうなのかと疑問に思うかもしれません。その答えは、多くの場合、認証の有無にかかっています。 SGS認証基準 iATF認証には厳格な監査スケジュールが求められており、定期監査は期日から前後3か月以内に行われることになっています。この認証を維持しているサプライヤーは、一時的な達成ではなく、品質に対する継続的な取り組みを示しています。

自動車用コントロールアームやステアリングナックルのアプリケーションにおいてサプライヤー選定時に確認すべき主要な認証には、以下のものが含まれます:

- IATF 16949: 品質システムとサプライチェーンリスク管理の両方に対応する、自動車サプライチェーンコンプライアンスのゴールドスタンダード

- ISO 9001:2003 規格について IATFが基盤とする基本的な品質マネジメント認証

- 材質証明書: 4140、4340、7075などの規定されたグレードに合金組成が適合していることを示す文書

- プロセス認証: 熱処理、表面処理、機械加工プロセスの検証

- 顧客固有の要求事項: 標準認証を上回る場合があるOEMが義務付けた仕様

鍛造ナックルのための試験および検査プロトコル

認証は枠組みを提供しますが、特定の試験プロトコルこそが、部品が仕様を満たしているという保証をもたらします。コントロールアームがどのような使用環境で耐えなければならないかを理解すれば、すべての接続部品に対して包括的な検査がなぜ重要であるかが明確になります。

Yudie Internationalの品質評価ガイドラインによると、ステアリングノックルの包括的な検査には、外観検査、材質確認、内部欠陥検出、適合精度チェック、および性能試験が含まれます。

徹底した品質管理プロセスに含まれるべき内容は以下の通りです:

| 検査カテゴリ | 使用する方法 | 検証内容 |

|---|---|---|

| 視覚検査 | 制御された照明下での表面検査 | 表面仕上げの品質、割れ、砂孔、気孔の有無、色の均一性 |

| 寸法確認 | CMM測定、ゲージ測定、精密計測器 | 重要寸法が許容差内(高精度鍛造品の場合±0.05-0.1mm)で仕様と一致していること |

| 材料試験 | 分光分析、硬度試験、引張試験 | 合金組成および機械的特性が材質グレードの要件を満たしていること |

| 非破壊検査 | X線、超音波、磁粉検査 | 内部欠陥、亀裂、介在物がなく、部品を損傷することなく検査可能 |

| 適合精度 | ゲージ試験、組立検証 | 対応部品との適切なクリアランス(業界基準により、キングピンのクリアランスは0.20mmを超えてはならない) |

として 品質評価の専門家の指摘 非破壊検査法であるX線や超音波検査により、ステアリングノックル内部の亀裂や介在物などの欠陥を破壊せずに検出でき、すべての生産ロットに対して信頼性のある品質検証が可能となる。

自動車用コントロールアームおよびステアリングノックルアセンブリにおいては、適合精度に対する特別な配慮が必要です。ステアリングノックルと他のサスペンション部品との接続は正確でなければなりません。クリアランスが大きすぎるとステアリングの遊びや早期摩耗を引き起こし、小さすぎると動きが拘束され、早期故障の原因となります。経験豊富なサプライヤーはこれらの公差を理解し、体系的に検証しています。

適格な鍛造パートナーを見つける

認証要件や試験プロトコルを理解した上で、これらの基準を実際に満たすサプライヤーをどのように特定すればよいでしょうか?IATF 16949認証に加え、実績のあるエンジニアリング能力と効率的な物流体制を兼ね備えたパートナーを選ぶことが重要です。

シャオイ (寧波) メタルテクノロジー 適格な自動車用鍛造部品サプライヤーが提供すべきものを体現しています。同社のIATF 16949認証はサプライチェーンのコンプライアンスを保証し、自社内のエンジニアリング能力により、正確な仕様を満たす部品設計の最適化を可能にしています。迅速な開発サイクルを求めている調達担当チームにとって、同社のプロトタイピング能力は最短10日で結果を提供し、検証期間を大幅に短縮できます。

グローバルなサプライチェーンにおいて立地は重要です。寧波港への近接性を持つ紹興市のような主要な物流ハブの近くに位置するサプライヤーは、国際顧客への物流を効率化し、納品時間を短縮できます。この地理的利点に加え、国際規格に準拠した製造プロセスを備えていれば、調達業務における摩擦が解消されます。

サプライヤーに求められるコントロールアームの用途を検討する際には、以下の点を確認してください。

- 現在有効なIATF 16949認証: 認証書のコピーを請求し、認証機関のデータベースでその状態を確認してください

- 文書化された品質プロセス: 検査手順、試験設備の校正記録、トレーサビリティ体制を確認してください

- エンジニアリングサポート: 設計の最適化に関する協業能力および技術的助言の提供能力を評価してください

- 生産の柔軟性: 試作段階から大量生産への規模拡大に対応できる能力を確認してください

- サプライチェーンの回復力: 原材料の調達、在庫管理、および緊急時の対応計画を評価してください

IATF認証を持つサプライヤーを選ぶことで、品質プロセスを超えて、サプライチェーンの多様化、管理対応プロトコル、および自動車の信頼性に不可欠な継続的改善プロセスを維持していることを保証できます。

適切なサプライヤー認定への投資は、プロジェクト全体にわたって大きなメリットをもたらします。部品は一貫して仕様を満たして到着し、生産スケジュールは予測可能に維持されます。そして何よりも重要なのは、ステアリングノックルが、見かけ上は合格している書類の背後に隠れた妥協ではなく、あなたが指定したカスタム鍛造ステアリングノックルの利点を確実に提供するということです。

品質保証体制が整った後、最後のステップは、特定のニーズや生産量に合った適切な鍛造パートナーを評価・選定する方法を理解することです。

お客様のニーズに合った最適なカスタム鍛造パートナーの選定

仕様を定義し、品質要件を確認し、鍛造ステアリングノックルの優位性について理解しました。次に、これらすべてを統合する重要な意思決定が待っています。それは、適切な製造パートナーを選ぶことです。この選択は、部品の品質以上のものを左右します。プロジェクトが納期を守れるか、予算内に収まるか、また指定したカスタム鍛造ステアリングノックルの利点を確実に実現できるかが、ここにかかっています。

複雑な自動車サプライチェーンを管理する調達担当者にとって、サプライヤーの選定にはバリューチェーン全体にわたる能力評価が求められます。鍛造工程では優れていても、コミュニケーションや物流で課題を抱えるパートナーは、品質管理体制が不十分な場合と同様に、プロジェクトを妨げる可能性があります。潜在的なサプライヤーを体系的に評価する方法を見ていきましょう。

サプライヤーの設計および試作能力の評価

単一の部品を鍛造する前段階で、エンジニアリングの連携が成功の基盤を築きます。United Steel and Fastenersによると、信頼できる鍛造サプライヤーは単に部品を製造するだけでなく、部品の最適化を支援すべきです。このような連携により、コスト削減、無駄の最小化、および全体的な性能向上が実現します。

意味のあるエンジニアリングサポートとはどのようなものでしょうか?ステアリングノックルの設計を開発したり、自動車用途におけるコントロールアームを改良したりする際に、サプライヤーが提供すべき内容は次のとおりです。

- 製造性設計分析: エンジニアがお客様のCADモデルを検討し、金型製作開始前に予想される鍛造上の課題を特定するとともに、品質向上とコスト削減を両立させるための設計変更を提案します。

- 材料選定の支援: 具体的な荷重条件、使用環境、および予算制約に基づいた合金グレードに関する専門家の推奨。

- FEAおよびシミュレーションサポート: 物理的な試作を行う前に、設計が応力、ひずみ、疲労強度の要件を満たしているかを検証するための有限要素解析(FEA)機能。

- プロセスの最適化: お客様の用途に最適なカスタム鍛造ステアリングノックルの利点を最大限に引き出すための金型設計、鍛造工程、熱処理条件に関する提案

開発スケジュールがタイトな場合、試作のスピードは極めて重要です。なぜなら synergy Global Sourcingの業界ガイドライン が指摘しているように、信頼できるカスタム鍛造部品サプライヤーは、ツール設計、迅速な試作、柔軟な生産スケジュールを提供できるべきだからです。

シャオイ (寧波) メタルテクノロジー は、主要サプライヤーがこれに関してどのようなサービスを提供しているかを示しています。自社内のエンジニアリングチームがサスペンションアームやドライブシャフトなどの堅牢な部品について共同開発を行い、性能と製造性の両面で最適化された設計を実現しています。試作能力により最短10日で結果を提供できることから、初期サンプルに数ヶ月を要するサプライヤーと比べて、開発サイクルを大幅に短縮できます。

グローバル調達におけるサプライチェーンの考慮事項

必要なときに部品が届かなければ、優れた技術力も意味をなしません。グローバル調達チームにとって、サプライチェーンの要因を評価することは、技術的能力と同様に重要です。

調達のベストプラクティスによれば、サプライヤーの納期遵守に関する過去の実績を分析し、金型開発、試作、量産のリードタイムについて確認するとともに、効率的な計画システムおよび専任の物流サポート体制を有しているかを検証する必要があります。

カスタム鍛造パートナーを選定する際に評価すべき重要な基準は以下のとおりです。

- 技術サポートの対応可能時間: 貴社のプロジェクトに専任のエンジニアリング担当者が割り当てられているかを確認してください。複数のお客様と担当者を共有していることは避けます。技術的な質問に対する対応時間や設計変更の処理スピードについても尋ねてください。

- 試作のリードタイム: 設計案提出から初期品出荷までの具体的な期間を提示させましょう。優れたサプライヤーは10〜15日で試作を提供しますが、他の場合は8〜12週間かかることがあります。

- 量産拡大のための生産能力: サプライヤーが試作段階から大量生産へと需要の増加に対応できるか確認してください。品質の低下や納期遅延が発生しないことが重要です。

- 品質認証の状況: 自動車用途におけるIATF 16949認証の有効性を確認してください。認証書のコピーを請求し、有効期限をチェックしましょう。

- 物流効率のための地理的立地: 輸送距離、港へのアクセス、通関上の要件を検討してください。主要な物流ハブに近いサプライヤーは、輸送時間を短縮し、物流を簡素化できます。

- 連絡対応の迅速さ: 見積もりプロセス中にレスポンスの速さをテストしてください。注文前の質問に数週間もかかるサプライヤーは、取引開始後も改善されないことが多いです。

国際調達においては、地理的位置が特に重要です。紹興市の寧波港に近い立地は、グローバルな顧客にとって大きな物流上の利点を提供します。世界で最も繁忙なコンテナ港の一つへの近接性により、出荷が効率化され、生産スケジュールを妨げる納期のばらつきが低減されます。

潜在的な問題を示す赤信号

何を避けるべきかを知ることは、何を探すべきかを知ることと同じくらい重要です。 業界の専門家たち 注意を促すいくつかの警告サインを特定します:

- あいまいまたは一貫性のない回答: プロセス、設備、認証について具体的な詳細を提供できないサプライヤーは、能力の不足を隠している可能性があります

- 技術的な提案や意見がない: 設計図に対して最適化の提案をせずに単に見積もりだけを行うパートナーは、あなたの成功に真剣に取り組んでいません

- 価格構造が不明確: 発注後に工具費、検査費、出荷費などの追加コストが明らかになる場合は、透明性が低いことを示しています

- 参考情報の提供を渋る 実績のあるサプライヤーは、顧客の推薦やプロジェクト事例を積極的に共有します

- 陳腐化した設備または施設: 現代の鍛造工程では、一貫した品質と競争力のある納期を実現するために最新技術が不可欠です

最終的な選択を決定する

評価基準が明確になったら、この情報をどのように統合して自信を持って意思決定を行いますか? 自社の優先事項を反映した重み付けスコアカードを作成することを検討してください。ステアリングノックルのような安全上重要な用途では、品質認証とエンジニアリングサポートに最も高い重みを与えるべきです。一方、設計が確立されたコスト重視のプログラムでは、価格および納期の信頼性がより重要となるでしょう。

調達の専門家が推奨するように、自社との関係を戦略的パートナーシップとして捉えるサプライヤーを選んでください。緊急注文への柔軟な対応、共同でのソリューション開発への意欲、一貫した技術サポートの提供などを重視しましょう。信頼できる鍛造ベンダーは、自社ビジネスを理解し、成長を支援するために投資してくれます。

調達チームが提携先の選択肢を探求する準備ができている場合、 シャオイ (寧波) メタルテクノロジー iATF 16949認証の品質システム、ラピッドプロトタイピングから量産製造まで対応可能なスケーラブルな生産体制、社内エンジニアリング専門知識、グローバル規制に準拠したプロセスという魅力的な組み合わせを提供します。戦略的な港湾立地と迅速なコミュニケーションにより、自動車部品調達を効率化するための包括的ソリューションが完成します。

優れた鍛造サプライヤーは、単なる取引処理を超えて、価値とサポート、そしてパートナーシップを提供し、お客様のエンジニアリングチームの延長として機能します。

適切なパートナーを選定することで、カスタム鍛造ステアリングノックルの利点は仕様上の約束から現実の成果へと変化します。契約前に十分な評価を行い、難しい質問を投げかけ、能力を確実に検証してください。今日築くサプライヤーとの関係性が、今後数年にわたり、部品品質、サプライチェーンの信頼性、ひいては車両性能を決定づけることになります。

カスタム鍛造ステアリングノックルに関するよくあるご質問

1. ステアリングノックルはアライメントに影響しますか?

はい、ステアリングノックルはホイールアライメントの主要な基準点として機能します。わずかな曲がりでもキャンバー角、キャスター角、トウ角がずれてしまい、繰り返しアライメントの問題が発生する可能性があります。カスタム鍛造ステアリングノックルは使用中に高い寸法精度を維持し、部品の寿命を通じて一貫したアライメントを保証します。この精度は予測可能なハンドリング性能とタイヤの均一な摩耗にとって極めて重要です。

2. ステアリングノックルは鋳造ですか、それとも鍛造ですか?

ステアリングノックルは両方の製法で製造されています。従来の用途では黒鉛球状化鋳鉄(ダクタイル鋳鉄)が使われますが、高性能・高負荷用途では鍛鋼またはアルミニウム鍛造が好まれます。鍛造ノックルは鋳造品と比較して引張強度が約26%高く、疲労強度も37%優れているため、モータースポーツや商用トラック、安全性が重要な用途に最適です。

3. ステアリングノックルはどのくらいの頻度で交換すべきですか?

高品質な鍛造ステアリングノックルは、通常の使用条件下では車両の寿命まで持続します。交換が必要になるのは、過度の錆や腐食が生じた場合、衝突による目に見える損傷が発生した場合、またはホイールベアリングが固着して取り外せなくなった場合に限られます。疲労強度に優れたカスタム鍛造部品は、鋳造品と比較してメンテナンス間隔を大幅に延長できます。

4. カスタム鍛造ステアリングノックルにはどのような材料が使用されますか?

一般的な材料には、重負荷用途向けの4140、4340、1045などの鋼合金、および重量が重要なパフォーマンス車両向けの6061-T6や7075などのアルミニウム合金があります。鋼合金は引張強さが最大1170MPaに達し、7075アルミニウムは一部の鋼材に匹敵する強度対重量比を実現します。材料の選定は、負荷要件、使用環境、および重量制約に応じて決定されます。

5. 鍛造ステアリングノックルのサプライヤーが保有すべき認証は何ですか?

IATF 16949認証は、品質システムとサプライチェーンリスク管理の両方に対応する自動車サプライチェーンコンプライアンスのゴールドスタンダードです。紹逸(寧波)金属科技のような認定サプライヤーは、この認証に加えて、自社内エンジニアリング能力、最短10日での迅速なプロトタイピング、および一貫した品質保証を実現するグローバルコンプライアンス製造プロセスを組み合わせています。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——