CNCサービス提供者が価格設定に関して明かさない真実

CNCサービスの概要と製造業への変革効果

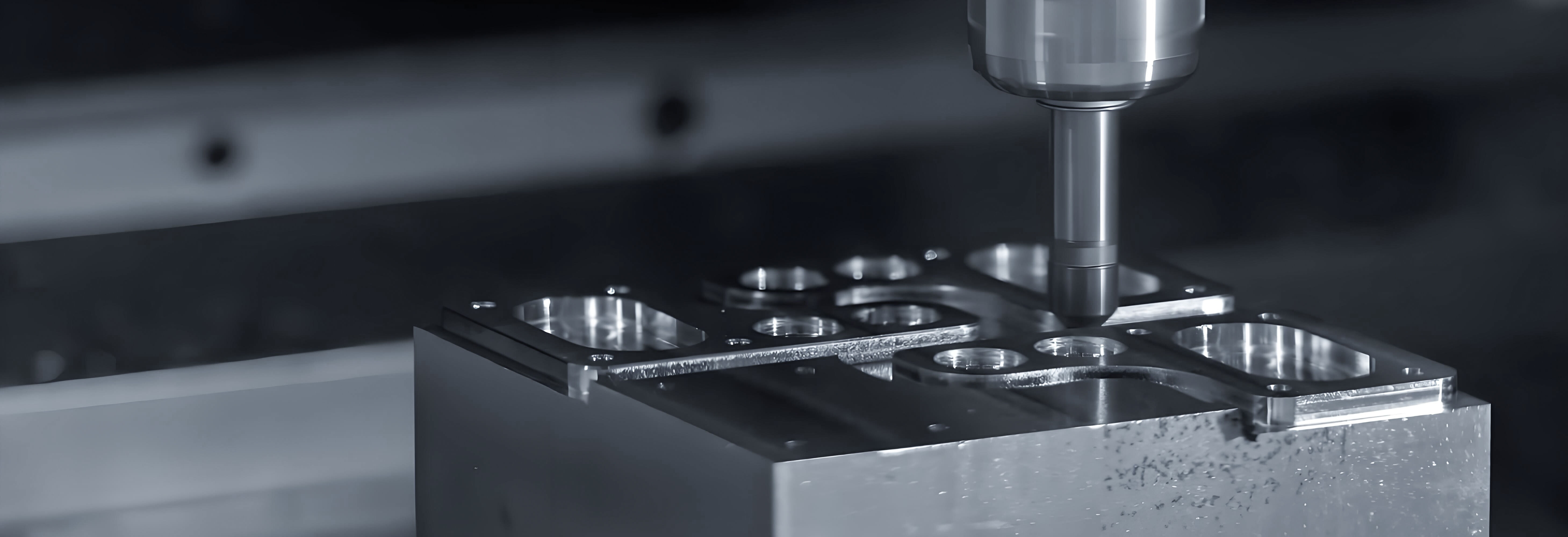

コンピュータ画面上のデジタル設計が、実際に手に取れる物理的な部品へとどのように変換されるのか、一度でも不思議に思ったことはありませんか?まさにそれがCNCサービスが提供するものです。CNCとは「Computer Numerical Control(コンピュータ数値制御)」の略で、コンピュータによる制御を用いて切削工具を極めて高精度に操作する製造プロセスです。手作業による操作に頼る代わりに、これらの機械は事前にプログラミングされた指示に従って、原材料を削り出し、穴を開け、成形して完成部品へと加工します。

これを、記憶力が完璧で手ブレのない高度な職人技を持つ職人に指令を与える行為だと考えてみてください。一度プログラムされたCNC機械は、同一の部品を何千個でも全く同じ品質で再現できます。この自動化と高精度の組み合わせにより、CNC加工は産業を問わず現代製造業の基盤となっています。 産業を問わず現代製造業 .

デジタル設計から実際の部品へ

コンセプトから機械加工部品への実現までのプロセスは、コンピューター支援設計(CAD)ソフトウェアから始まります。エンジニアは、正確な寸法、表面仕上げ、材料特性を定義する詳細な3Dモデルを作成します。これらのデジタル設計図は、その後、コンピューター支援製造(CAM)ソフトウェアによってGコードに変換され、設計内容を工作機械が理解できる言語へと翻訳されます。

プログラムの準備が整うと、CNC工作機械が作業を引き継ぎます。Xometry社の製造リソースによると、この工程では、材料の装着、完成品の取り出し、および必要に応じたワークピースの再位置決めを除き、人的介入は一切不要です。CNC金属部品の加工でも、CNC木材装飾品の製作でも、基本的な工程は同じです。つまり、デジタル指令が高精度のCNC機械加工操作を制御し、所定の部品形状が得られるまで材料を削り取っていくのです。

現代製造における自動化の優位性

なぜ自動化がこれほど重要なのでしょうか?以下の主なメリットをご覧ください:

- 繰り返し性 10個でも10,000個でも、同一の部品を製造できます

- 安定性 コンピューター制御による動作により、切断条件における人為的ミスが排除されます

- 効率性 機械は最小限の監視で連続運転が可能です

- 柔軟性: プログラムによる設定変更により、異なる部品構成への迅速な切替えが可能です

最新のCNCシステムはマイクロメートルレベルの精度を実現し、極めて高い精度が求められる用途において不可欠です。このような制御水準は、熟練したオペレーターであっても手動作業では到底達成できません。

すべての切断工程において精度が重要な理由

CNC切断作業において精度は単なる「あると便利な機能」ではなく、完璧に機能する部品と重大な故障を引き起こす部品との違いを決定づけるものです。航空宇宙産業、医療機器産業、自動車製造業などの分野では、安全性と性能を確保するために±0.0001インチ(約±2.54マイクロメートル)という極めて厳しい公差が要求されます。

CNC技術は、設計意図と製造された現実との間のギャップを埋め、手作業では到底達成できないほどのデジタル上の精度を、物理的な正確さへと変換します。

CNCサービスプロバイダーを評価する際には、この基盤を理解しておくことで、より的確な質問が可能になり、情報に基づいた意思決定を行えるようになります。この技術の価値提案は、以下の3つの柱に集約されます:生産ロット間での再現性、仕様どおりの精度、および単一の試作から量産まで対応可能なスケーラビリティです。これらの基本原則は、今後のセクション(素材選定から、多くのプロバイダーが事前に説明しない価格決定要因に至るまで)で検討するすべてのトピックを導きます。

CNCフライス加工・旋盤加工・ルーティング加工の違いについて解説

CNC加工サービスがどのようなものを提供するかはご理解いただけたと思いますが、実際にはどの加工プロセスがお客様のプロジェクトに最も適しているのでしょうか? ここが多くのバイヤーが混乱しやすいポイントであり、正直なところ、一部のサプライヤーがこの混乱を悪用する場でもあります。主要なCNC加工プロセスは、フライス加工(ミリング)、旋盤加工(ターニング)、ルーティングの3種類で、それぞれ明確に異なる用途を持っています。誤ったプロセスを選択すると、不必要なコスト増加、納期の延長、あるいは仕様を満たさない部品の製造につながる可能性があります。

各プロセスがどのような場合に適しているのかを明確に解説しますので、お客様がCNCマシニング・ミリングサービスを提供する業者と、根拠のある有意義な会話を進められるようになります。

プロジェクトにフライス加工(ミリング)が適しているケース

CNCフライス盤とは何か、そしてなぜこれほど広く使用されているのでしょうか? フライス加工では、切削工具が回転し、被加工物は固定されたままです。工具は通常X軸、Y軸、Z軸の複数方向に移動し、素材を層状に削り取ることで、お客様が希望する形状を創り出します。

フライス加工が特に優れた性能を発揮する部品例:

- 複雑な3次元形状: 曲面、角度付き形状、および細かなディテール

- 平面およびポケット(凹部): スロット(溝)、キャビティ(空洞)、平面(プランナー面)

- 多機能部品: 1回のセットアップで穴、角度、複雑な形状を加工する必要がある部品

RapidDirect社の機械加工ガイドによると、フライス盤は振動衝撃を吸収する頑健な本体を備えており、鋼、チタン、アルミニウムなどの硬質材料を加工する際により高い精度を実現します。このため、厳しい公差や複雑な形状を要するCNCフライス加工部品には、フライス加工が最も適した選択肢となります。

ただし、円筒形部品の場合、フライス加工は旋盤加工に比べて通常より長い加工時間を要し、 硬質材料は工具摩耗を増大させます 。しかし、沈み込み(カウンターボア)、ポケット、不規則な幾何形状を有するプリズマティック部品については、フライス加工が未だに比類ない性能を発揮します。

円筒形状の高精度加工における旋盤加工

CNC旋盤加工では、加工対象物(ワークピース)が高速で回転し、固定された切削工具がその表面に沿って移動します。この方式は、特に円筒形および回転対称形状の部品加工に特化しています。

CNC旋盤加工サービスが最も優れた性能を発揮するのは、以下の用途です:

- シャフトおよびロッド: 直径が均一な長円筒形部品

- ブッシュおよびスリーブ: 内径および外径の寸法精度が高い中空円筒形部品

- ねじ形状を有する部品: ねじ、ボルト、および螺旋形状を要する部品

- 対称形状部品: 中心線に対して対称なすべての部品

CNC旋盤加工部品が特にコスト効率に優れている理由は、その高速性と高効率性にあります。旋盤では、円筒形状の加工をフライス盤よりも高速に行えるため、連続的な回転により一定の切削が可能となります。丸型部品の大量生産においては、この特性が直接的に単品当たりのコスト低減につながります。

多くの最新式CNC旋盤には、ライブツーリング機能も搭載されており、同一機械上でフライス加工を実行できます。このハイブリッド機能により、従来であれば複数の機械間でワークを移送しなければならなかった工程を、単一のセットアップで完了することが可能になります。

シート材および大規模作業向けのルーティング

CNCルーティングとは何か、またフライス加工との違いは何ですか?両者とも回転式切削工具を使用しますが、CNCルーティング機械は剛性よりも速度を重視します。 softer materials(柔らかい材料)を迅速に切断するために、より高い主軸回転速度で動作します。

CNCルーティングに最適な用途:

- シート状材料: 合板、MDF、アクリル板、複合パネル

- 大型ワークピース: 看板用素地、キャビネット部品、建築要素

- 軟質材料: 発泡体、プラスチック、木材製品

- 2.5D加工: プロファイル加工、切り抜き、浅溝加工

軽量フレーム設計により、ルーターは頑丈なフライス盤よりも低コストで、設置も容易になります。ただし、この特徴が逆に精度性能を制限する要因にもなります。加工の専門家によると、剛性が低下することで切削中の振動が増加し、特に深めの切込みや高密度素材を加工する際にその影響が顕著になります。

厳密な公差が求められる硬質金属の加工には、依然としてフライス加工が最適な選択肢です。一方、プラスチック、木材、シート材などの大量切断では、ルーティングの方がより高速かつ低コストで結果を提供します。

CNC加工プロセスの比較(一覧)

これらの違いを理解することで、サプライヤーとのコミュニケーションがより効果的になり、見積もりの評価も正確に行えるようになります。以下に、3つのプロセスを主要な観点から比較した表を示します。

| 要素 | CNCミリング | CNCターニング | Cncルーティング |

|---|---|---|---|

| 理想的な部品形状 | 複雑な3D形状、プリズム状部品、平面 | 円筒形・回転対称・軸対称部品 | シート材、大型の平らなワークピース |

| 典型的な用途 | エンジンブロック、ハウジング、ブラケット、金型 | シャフト、ロッド、ブッシュ、ファスナー | 看板、キャビネット部品、発泡体パターン |

| 物質的相容性 | 金属、エンジニアリングプラスチック、複合材料 | 金属、プラスチック、一部の複合材料 | 木材、プラスチック、発泡体、軟質金属 |

| 寸法公差能力 | ±0.001インチ~±0.0001インチ(高精度) | ±0.001インチ~±0.0005インチ(高精度) | ±0.005インチ~±0.010インチ(中精度) |

| 処理速度 | 適度 | 円筒形部品向けに高速 | 軟質材料向けに非常に高速 |

| 機械コスト | より高い | 中程度から高め | 下り |

| 最適な用途 | 精密金属部品 | 大量生産向け円筒形加工 | 大判軟質材料の切断 |

複雑なアセンブリに対するハイブリッド手法

多くのサプライヤーが事前に明言しない点の一つは、複雑な部品に対して複数の加工工程を組み合わせることでメリットが得られる場合が多いという点です。例えば、円筒形状の本体に機械加工された平面(フラット面)を有するシャフトの場合、まず旋盤で円筒部を加工し、その後フライス盤またはマシニングセンターで平面部および貫通穴を加工することが考えられます。

見積もりを評価する際には、ご依頼の部品が複数のセットアップまたは複数の工程を要するかどうかを確認してください。一部のCNC旋盤加工サービスプロバイダーでは、ミルターン(マシニングと旋盤を統合した複合加工)機能を備えた機械を提供しており、これにより両方の加工工程を1台の機械で完結させ、取扱時間の短縮と各特徴間の寸法精度向上を実現できます。

幾何形状が多様なアセンブリにおいては、各構成部品に対してどの加工工程が適用されるかを理解することで、サプライヤーの技術能力が自社のニーズに真正に適合しているのか、あるいは品質ばらつきの原因となり納期を延長させる可能性のある作業を外部委託しているのかを的確に評価できます。

これらの工程の違いが理解できたところで、次に重要な決定は材料選定です。使用する材料をどのように選ぶかによって、最適な加工方法が決まり、さらに重要なのは、最終的な部品コストに直接影響を与える点です。

CNC加工プロジェクト向け材料ガイド

部品に最も適した加工方法をすでに特定しました。次に、プロジェクトのコストと最終製品の性能の両方に大きく影響を与える重要な決定を行う必要があります:材料の選定です。多くのサプライヤーが事前に明示しない事実とは——材料選定は、見積書上の「原材料費」項目に影響を与えるだけではなく、加工時間、工具摩耗率、表面仕上げ品質、さらには仕様通りに部品を製造できるかどうかという根本的な問題にも影響を及ぼすということです。

CNC加工用材料を理解するとは、単に利用可能な材料を知るだけではありません。応用用途の要求に材料の特性を適合させつつ、コストを適切に管理することなのです。

CNC加工に向いた金属

金属は、CNC加工においてその優れた理由から支配的な存在です。金属は、プラスチックが到底及ばない強度、耐久性、および熱的特性を備えています。ただし、切削性およびコストの観点から見ると、すべての金属が同等というわけではありません。

アルミニウム アルミニウムは、CNC加工におけるアルミニウム用途の断トツの王者です。According to Hexagon Machine & Mfg 社によれば、アルミニウムは強度・軽量性・耐食性という独自のバランスを兼ね備えており、CNC加工で最も人気のある材料の一つとなっています。その軽量性は、航空宇宙産業および自動車産業において特に評価されており、重量削減が直接的に効率向上につながるためです。

CNC工作機械から出荷されるアルミニウム部品は、優れた熱伝導性および電気伝導性を示すため、電子機器筐体やヒートシンクなどに最適です。6061合金は中程度の強度を持ちながら、優れた切削性と合理的なコストを実現しており、一方7075合金は、厳しい航空宇宙用途向けに非常に高い強度を提供しますが、材料費および加工費用は高くなります。

ステンレス鋼 腐食耐性と強度が重量よりも重視される場合に採用されます。グレード304は、食品加工機器や建築部材など、汎用的な用途に適しています。一方、より優れた腐食耐性を有するグレード316は、海水環境や生体液・苛酷な化学薬品との接触が予想される医療機器などの用途に使用されます。

チタン合金 最高の比強度を提供しますが、加工には大きな課題があります。この材料は防錆のための保護性酸化被膜を形成し、過酷な使用条件においても長寿命を確保します。ただし、チタンの機械加工には専門的知識、特殊な工具、および控えめな切削条件が必要であり、これらすべてがコスト増加の要因となります。

真鍮と銅 柔らかさゆえに優れた機械加工性を示します。電気部品、装飾用ハードウェア、配管継手などに広く採用されています。ただし、アルミニウムと比較して材料費が高くなるほか、真鍮製部品は明らかに重量が重くなります。

機能部品向けエンジニアリングプラスチック

重量削減、電気絶縁性、または耐薬品性が純粋な強度よりも重要となる場合、エンジニアリングプラスチックは金属では実現できないソリューションを提供します。

ナイロン (PA) は、ギア、ブッシュ、摩耗パッドなどのナイロン製部品の機械加工に広く用いられる主力材料です。LS Manufacturing社によると、機械加工用ナイロンは優れた衝撃抵抗性、中程度の耐薬品性、および可動部品における摩擦低減を実現する自己潤滑性を備えています。また、機械加工可能なナイロンはガラス繊維で補強することで強度を高めることができ、機能的用途においてさらに多様な応用が可能になります。

POM(アセタール/デルリン) 寸法安定性が求められる高精度部品に優れています。その剛性と低摩擦特性により、ギア、ベアリング、絶縁体などに最適です。部品が長期間にわたり厳しい公差を維持しつつ、反復的な機械的応力を受ける必要がある場合、POMの採用を検討すべきです。

ポリカルボネート (pc) 透明性と衝撃強度を兼ね備えています。CNC加工によるポリカーボネート部品は、可視性と耐久性の両方が求められる保護シールド、レンズ、透明カバーとして機能します。その耐熱性は、他の透明プラスチックの多くを上回り、熱源近くでの使用にも適しています。

PEEK プラスチック材料の中でも高性能クラスに位置付けられます。優れた強度、耐薬品性、および高温耐性を備えており、航空宇宙分野のシールや医療用インプラントなどに選ばれる材料です。ただし、PEEK材料のコストは非常に高く、機械加工時には熱劣化を防ぐための慎重な熱管理が不可欠です。

素材特性と用途条件のマッチング

適切な材料を選定するには、まず部品が使用される環境および機能的要件を理解することが重要です。以下に、主要産業分野における用途と材料の対応関係を示します:

航空宇宙グレード材料:

- アルミニウム7075:構造部品向けの高比強度

- チタン合金:極めて高い強度、耐食性、および疲労特性

- PEEK:高温用シールおよび軽量構造部品

- ステンレス鋼316:過酷な大気環境にさらされる部品

医療用適合オプション:

- チタン:生体適合性インプラントおよび外科手術器具

- ステンレス鋼316L:無菌性および耐食性を要する外科手術器具

- 医療用グレードPEEK:高温滅菌を要するFDA承認インプラント

- POM:医療機器における高精度部品

自動車向け選択肢:

- アルミニウム6061:エンジン部品、ブラケット、ハウジング

- 炭素鋼1045:ギア、シャフト、高摩耗部品

- ナイロン:ブッシュ、摩耗パッド、および低摩擦部品

- ステンレス鋼304:排気系部品および締結部品

民生品用材料:

- アルミニウム6061:電子機器筐体および装飾用ハードウェア

- ABS樹脂:機能プロトタイプおよびハウジング

- ポリカーボネート:透明カバーおよび保護シールド

- 真鍮:装飾部品および電気接点

材料選定がコストに与える影響

材料選定とコストに関する実務上の真実を以下に示します。最も安価な材料が、必ずしも最も経済的な選択肢とは限りません。総コストは、相互に関連する3つの要因によって決まります。

加工時間 材料によって大幅に異なります。アルミニウム製の切削加工部品は、チタン製の対応部品と比較して工作機械からより速く出荷できます。これは、アルミニウムの切削加工ではより高い切削速度およびより深い切り込みが可能であるためです。硬度の高い材料では、工具の損傷を防ぐために低速での加工が必要になります。 熱を管理し、工具の損傷を防止する 、これにより人件費および機械稼働時間コストが直接増加します。

金型の摩耗 研磨性・高硬度材料では加工速度が加速します。チタン製部品のバッチ加工は、同量のアルミニウム製部品と比較して、切削工具の消耗がはるかに速くなります。これらの工具交換コストは、サプライヤーが明細化するかどうかにかかわらず、あなたの見積もりに含まれます。

原材料費 基本となるのは材料費ですが、廃棄物(スクラップ)も考慮する必要があります。CNC加工は材料を除去して部品を製造するため、除去されたチップは実質的に廃材となります。チタンやPEEKなどの高価な材料ではこのコストがさらに大きくなり、高付加価値材料においては設計最適化がより重要になります。

最もコスト効率の良いアプローチとは?まず機能要件から出発し、それらを満たす材料を特定した上で、サプライヤーと協力して、最も加工性に優れた選択肢に向けて設計を最適化することです。場合によっては、若干高価な材料でも加工速度が大幅に向上すれば、結果として総コストを削減できることがあります。

材料の理解は不可欠ですが、同様に重要なのは、実際に必要な精度レベルを把握することです。次のセクションでは公差について解説します。なぜなら、必要以上に厳しい公差を指定することは、CNC加工コストを最も迅速に増加させる要因の一つだからです。

重要となる公差および精度基準

多くのCNCサービスプロバイダーが積極的に明かさない事実があります。それは、公差が見積もりにおける最大の隠れたコスト要因の一つであるという点です。部品に実際に必要な以上の厳しい精度を要求すると、機能的なメリットを得ることなく大幅なコスト増加を招きます。逆に、公差を緩く設定しすぎると、部品が想定通りに適合・機能しなくなる可能性があります。高精度機械加工サービスを理解するには、まずプロジェクトにとって公差数値が実際にどのような意味を持つのかを把握することが不可欠です。

標準公差と厳格公差の違いを解説

公差とは、指定された寸法からの許容される変動範囲のことです。図面で直径1.000インチ(±0.005インチの公差)が要求されている場合、完成品の実測値は0.995インチから1.005インチの間であれば、すべて合格と見なされます。

に従って Modus Advanced 標準的な製造公差は通常、±0.127 mm~±0.254 mm(±0.005インチ~±0.010インチ)の範囲です。この精度レベルは、特別な設備や長時間の加工サイクルを必要とせずに、一般製造におけるほとんどの要件を満たします。

高精度CNC加工サービスでは、より厳しい公差範囲(通常±0.0254 mm~±0.0508 mm、すなわち±0.001インチ~±0.002インチ)が適用されます。このような精度を達成するには、機械のより慎重なキャリブレーション、より遅い切削速度、および追加の検査工程が必要となります。

高精度機械加工ソリューションがさらに進化しています。±0.0025 mm(±0.0001インチ)またはそれ以上の公差を実現するには、熱補償システム、サブミクロン級の位置フィードバック機能、および環境制御された製造空間を備えた専用設備が必要です。業界トップ企業では、最も要求の厳しい医療機器および航空宇宙分野の用途において、1~3マイクロメートルの公差を達成しています。

公差が部品の機能に与える影響

図面に記載された数値を超えて、なぜ公差が重要なのでしょうか?以下の実際の事例をご覧ください:

- 押し込み継手の組立: ハウジングに圧入されるベアリングには、干渉配合公差が必要です。公差が緩すぎるとベアリングがその場で回転してしまいます。逆に厳しすぎると、組立時にハウジングが割れるリスクがあります。

- スライド機構: ピストン、引き出しレール、直線ガイドなどは、クリアランス配合公差を必要とします。公差によって、動きが滑らかになるか、あるいは部品が固着して早期摩耗を起こすかが決まります。

- ねじ結合: ねじを有するカスタム機械加工部品は、対応する相手部品と正確に適合しなければなりません。不適切な公差では、ねじ山が剥がれたり、結合が緩んだりする原因となります。

- 外観面(審美面)の表面: 消費者向け製品の見える部分は、機能上の許容範囲がより緩くても、平面度および表面仕上げに関する厳密な仕様を満たす必要があります。

MISUMI社の技術リソースによると、相互に嵌合する部品間の公差配合は、シャフトと穴の間に常に隙間が生じる「クリアランスフィット」から、組立時に力が必要なほど常に干渉(重なり)が生じる「インターフェアランスフィット」まで幅広く存在します。その中間である「トランジションフィット」は、実際の製造寸法次第で、わずかなクリアランスまたはわずかな干渉のいずれかを許容します。

コストと許容差の関係

以下は、サプライヤーがしばしば明確に説明しない点です:公差を1段階厳しくするごとに、コストが大幅に増加します。その理由は以下の通りです。

- 熱および振動を抑えるため、切削速度を遅くする

- 刃先の鋭さを維持するために、工具交換頻度を高める

- 高精度測定機器を用いた追加の検査時間を要する

- 熱膨張を防ぐため、環境条件を厳密に制御する

- 許容範囲が狭まるため、不良率が上昇する

±0.001インチ(約±0.025 mm)の高精度CNCフライス加工は、標準的な±0.005インチ(約±0.127 mm)加工と比較してコストが最大50%増加する場合があります。さらに±0.0001インチ(約±0.0025 mm)レベルまで公差を厳しくすると、特殊な機器の導入や、このような極限精度を安定して実現するための高度な技術力が求められるため、コストが数倍に跳ね上がる可能性があります。

| 公差グレード | 標準範囲 | 共通用途 | 相対的なコストへの影響 |

|---|---|---|---|

| 標準 | ±0.005インチ~±0.010インチ(±0.127~±0.254 mm) | 汎用部品、ブラケット、ハウジング、非重要機能部 | 基準(1x) |

| 精度 | ±0.001インチ~±0.002インチ(±0.025~±0.051 mm) | ベアリング嵌合部、バルブ本体、コネクタハウジング、高精度アセンブリ | 中程度(1.5~2x) |

| しっかりと | ±0.0005インチ(±0.013 mm) | 油圧部品、光学マウント、高精度計測機器 | 高(2~3x) |

| 超精度 | ±0.0001インチ(±0.0025 mm)またはそれより厳密 | 外科手術器具、航空宇宙用ベアリング、医療用インプラント | 非常に高い(4倍以上) |

賢いアプローチとは?本当に必要とされる箇所のみに厳密な公差を指定することです。高精度CNC加工サービス提供業者は、重要な嵌合面には±0.0005インチの公差を確保しつつ、非機能的な寸法には標準的な±0.005インチの公差を適用できます。このようなハイブリッド方式により、機能性能を確保しながら、すべての寸法でプレミアム価格を支払う必要がなくなります。

公差を過剰に厳しく指定することは、発注者が無意識のうちに見積もり金額を押し上げる最も一般的な方法の一つです。一方、公差を不十分に緩く指定すると、機能不全、部品の返品、および高コストな再加工のリスクが生じます。適切な公差設定を行うには、ご使用用途の要求事項と、各精度レベルがもたらすコスト影響の両方を理解する必要があります。

公差を理解した上で、次にCNCコストをコントロールするためのステップは、設計ファイルを適切に準備することです。CADデータのフォーマットや整理方法は、見積もりスピード、製造効率、そして最終的にはプロジェクトの納期に直接影響します。

CNC加工成功のための設計ファイルの準備

材料を選定し、必要な公差も把握しました。しかし、多くの発注者が予期しないポイントがあります:設計ファイルの準備・提出方法が、プロジェクトの納期を左右する可能性があるということです。不適切なフォーマットのCADファイルは、見積もりの遅延、製造ミスを引き起こし、最終的にはコスト増加につながります。にもかかわらず、ほとんどのCNCサービスプロバイダーは、問題が実際に発生するまで、適切なファイル準備手順について丁寧に説明してくれません。

CNCプロトタイプの初回提出であれ、量産向けの拡大生産への移行であれ、最初からファイルを正しく準備しておくことで、時間・費用・ストレスのすべてを節約できます。

見積もりスピードを向上させるCADファイル形式

CNC加工には、すべてのファイル形式が同等に適しているわけではありません。ファイル形式の選択は、サプライヤーがお客様の設計を分析し、正確な見積もりを作成するまでの時間を直接左右します。

JLCCNCの準備ガイドによると、CNCプロトタイピングに最適なファイル形式は以下のとおりです:

- STEP (.stp, .step): 異なるCADソフトウェア間で3D CADデータを交換するための国際標準フォーマットです。STEPファイルは幾何学的精度を保持し、ほぼすべてのCAMシステムで読み取ることができます。

- IGES (.igs, .iges): やや古いフォーマットではありますが、現在でも広く対応されており、特にサーフェス(曲面)データの取り扱いに有効です。一部の複雑な形状では、STEPよりもIGESでより正確に変換される場合があります。

- Parasolid(.x_t、.x_b): 多くの高機能CADシステムにおけるネイティブフォーマットです。複雑な形状およびフィーチャー履歴の保持に優れています。

- ネイティブCADファイル: SolidWorks(.sldprt)、Fusion 360(.f3d)、Inventor(.ipt)の各ファイルは、多くのサプライヤーが直接インポートできますが、変換精度にはばらつきがあります。

どの形式を避けるべきですか?STLやOBJなどのメッシュベースのファイルは3Dプリントには適していますが、プロトタイプの機械加工では問題を引き起こします。これらの形式では滑らかな曲線が微小な三角形に分割され、CNC機械が正確な工具パスに従うために必要な数学的な精度が失われます。メッシュファイルしかお持ちでない場合、サプライヤーが使用可能なジオメトリを再構築するため、納期の遅延が発生する可能性があります。

複雑そうに聞こえますか?シンプルなルールはこれです:可能な限りSTEP形式でエクスポートしてください。これは最も広く受け入れられている形式であり、迅速なCNCプロトタイピングプロジェクトに必要な精度を保ちます。

製造コストを削減するための設計ルール

ここで、製造性を考慮した設計(DFM:Design for Manufacturability)の原則が重要になります。わずかな設計上の判断が、部品の機械加工効率に劇的な影響を及ぼし、その効率は直接的にコストに反映されます。

Protolabs社のDFMガイドラインによると、以下の主要な設計ルールを遵守することで、製造に関する注意事項(アドバイザリ)を最小限に抑え、部品の生産を最適化できます:

壁厚さ: 材料に適した最小壁厚を維持してください。薄い壁は切削力によって変形し、寸法誤差や表面粗さの問題を引き起こします。金属の場合、少なくとも0.5mmを確保してください。プラスチックの場合は、部品の形状に応じて1.0mm以上が必要になる場合があります。

ポケットの深さ対幅比: 深く狭いポケットは、CNC加工における悪夢です。切削工具は底部に到達できるほど十分に長く細い必要がありますが、これにより振動やたわみの問題が生じます。標準的な加工では、ポケットの深さを幅の4倍以内に抑えてください。それより深いポケットは、専用の工具および低速切削を必要とします。

内角のR(曲率半径): すべての内角には、切削工具の直径に合ったR(丸み)が必要です。回転工具を用いた加工では、鋭角の90度内角を実現することは不可能です。Protolabs社によると、内角にフィレットを設けることで応力が均等に分散され、疲労亀裂の発生源となる応力集中を防止できます。外角については、45度の面取り(チャムファ)はR加工よりも加工時間が短く、コスト面でも大幅に有利です。

ねじ仕様: 標準ねじサイズは、カスタム仕様と比べて加工が速く、コストも低くなります。可能な限り、市販のタップや工具と互換性のある一般的なねじピッチ(UNC、UNF、メトリック標準)をご使用ください。ねじの深さは慎重に指定してください。機能上必要以上の深さのねじは、加工時間を無駄に増加させるだけで、実用上の利点はありません。

よくある設計ミスとその回避方法

設計プロセスが進むにつれ、製造上の課題を引き起こすような細部を見落としがちになります。以下は、CNCプロトタイプ加工サービス提供者が最も頻繁に遭遇する問題です:

加工できない形状(アクセス不能な特徴): ポケットの底部に、ポケット開口部よりも大きな工具が必要な特徴(形状)を設計することを想像してみてください。その工具は単純に到達できません。設計したすべての特徴に対して、切削工具が確実にアクセスできるかどうかを常に確認してください。

高さのある壁面近くに過度に薄い特徴(形状)がある場合: Protolabs社のツールキットによると、深く狭いポケットや高さのある壁面に隣接する特徴(形状)は、切削工具のたわみおよびワークピースの振動を招きやすくなります。これにより、寸法精度の低下や表面粗さの悪化が生じます。補強材(ブチレス)に段差を設けることで、設計の剛性を高め、こうした問題を防止できます。

寸法の欠落または不明瞭な寸法: 不完全な図面では、製造業者がお客様の意図を推測せざるを得なかったり、明確化のための問い合わせを行い、見積もり提出が遅延したりします。すべての重要寸法、公差、および表面粗さの要求事項を明示的に定義してください。

単位の不適合: ミリメートルを意図していたのにインチ単位でファイルを提出したり(あるいはその逆)、といったことは、明白な問題を引き起こします。エクスポート前に単位設定を確認し、提出資料にはこれを明確に記載してください。

脱型勾配(ドロフト角)の設定忘れ: CNC加工(射出成形と異なり、必ずしも必須ではありません)においては、特定の深さのある形状に対して、工具のアクセス性や切屑排出を容易にするため、わずかなテーパーを付けることが有益です。

ファイル準備チェックリスト

プロトタイプ用機械加工サービスに設計を提出する前に、以下の検証手順を実施してください:

- モデルがウォーターティグ(水密)であることを確認します: CAMソフトウェアによる解釈を混乱させる可能性のあるギャップ、欠落したサーフェス、またはオープンなジオメトリがないかを確認します。

- 不要な特徴を削除します: 構築用ジオメトリ、基準平面、および完成部品に不要な要素をすべて削除します。

- 内部コーナーのR(半径)を確認します: すべての内部コーナーに適切なフィレット半径(ほとんどの用途では最小1mm)が設定されていることを確認します。

- 壁厚を検証します: 壁厚が、使用材料の推奨最小値より薄くならないことを確認します。

- ポケットおよび穴の深さを確認してください: 深さ対幅比が実用的な限界内に収まることを確認してください(標準切削加工では4:1以下)。

- 標準ねじを指定してください: 一般的なねじ規格を使用し、文書内で明示的に規格を記載してください。

- STEP形式でエクスポートしてください: 最大限の互換性を確保するため、ネイティブ形式とともにクリーンなSTEPファイルを保存してください。

- 2D図面を含めてください: 重要寸法、公差、表面粗さの要求事項を明確に記載した図面を提供してください。

- 材料および仕上げ要件を文書化してください: 材料の規格(グレード)、熱処理(該当する場合)、および表面仕上げの要求事項を明記してください。

- 数量および納期についての注意事項: 発注数量および納期要件を明記してください。

提出前にこのチェックリストに従うことで、リードタイムを大幅に短縮できます。サプライヤーが clarification(確認)を依頼する時間が減り、CNC機械加工による試作案件は工学審査(エンジニアリングレビュー)に留まることなく、直接生産キューへと進むことができます。

適切なファイル準備は、単に遅延を回避するためだけではありません。それは、サプライヤーからより良いサービスや優先的な対応を得るきっかけとなる、プロフェッショナルな姿勢を示す行為でもあります。設計ファイルが完全かつ製造直前の状態で届くということは、「当社は知識を持った顧客であり、優先的に取り扱う価値がある」というメッセージを送っていることになります。

設計ファイルを適切に準備した後は、見積もり依頼が可能です。ただし、その見積もり額を左右する要因を理解しておくことで、提示された価格が適正かどうかを評価できます。次に、その点について詳しく解説します。

CNC加工サービスの価格決定要因を理解する

設計ファイルが準備できました。次に、見積もりを依頼しようとしています。しかし、ほとんどのサービス提供者が事前に明確に説明しない点があります。それは、ご提示されるCNC加工費が、部品図面だけでは必ずしも明らかにならない要因によって左右されるという点です。こうしたコスト要因を理解することで、見積もりを賢く評価したり、適切な質問をしたり、品質を損なうことなくコスト削減の機会を特定したりできるようになります。

オンラインでCNC見積もりを取得する場合でも、地元のCNC加工業者と直接取引する場合でも、基本的な経済原則は同じです。では、実際に支払っている金額の内訳を詳しく見ていきましょう。

CNC加工コストを実際に左右する要因

すべてのCNC見積もりには、6つの主要なコスト要素が複合的に反映されています。それぞれの要素を理解することで、支払ったお金がどこに使われているのか、またコスト削減の機会がどこにあるのかを明確に把握できます。

材料の種類および使用量: に従って Dadesin社のコスト分析 材料費は、単に1ポンドあたりの原価だけを意味するものではありません。加工性も反映されます。ステンレス鋼やチタンなどの硬い材料は、加工により多くの時間がかかり、工具の摩耗も早いため、機械加工費用が増加します。アルミニウム合金は、コストと加工性の観点から通常最も適した選択肢ですが、ABSなどのプラスチックは、適切な用途においてさらに低い材料費を実現できます。

機械加工の複雑さおよび所要時間: これは、部品コスト算出における通常最も大きな構成要素です。工作機械の稼働時間が長くなればなるほど、費用も高くなります。複数の工程設定、深いポケット、複雑な形状など、幾何学的に複雑な部品はすべてサイクルタイムを延長させます。単純なブラケットであれば数分で加工可能ですが、航空宇宙用部品のように公差が厳しく、輪郭が複雑な場合は、数時間の加工時間を要することもあります。

許容差仕様: 前述した通り、より厳しい公差は、より遅い切削速度、より慎重なセットアップ、および追加の検査時間を必要とします。機能的には±0.005"で十分な部品に、あらゆる寸法で±0.001"を指定するのは、見積もり額を急激に高める最短ルートです。

表面仕上げの仕様: 加工後の仕上げ処理は、その複雑さに応じてコストが増加します。Dadesin社によると、バリ取りやビードブラストといった基本的な仕上げ処理は比較的安価ですが、陽極酸化処理(アノダイジング)、粉体塗装、研磨、電気めっきなどの高度な仕上げ処理は、より高価になります。仕上げ処理は、外観だけでなく、機能的な要件に基づいて選択してください。

セットアップとプログラミング: 最初の切屑が飛ぶ前に、誰かが工具パスをプログラミングし、治具をセットアップし、工程を検証する必要があります。Jiga社の機械加工コストガイドによると、こうした初期セットアップ費用には、生産開始に向けた機械の準備、作業計画の作成、設備の再設定などが含まれます。これらの固定費は、小ロットのCNC機械加工注文において非常に大きな影響を及ぼします。

納期の緊急性: 標準的な納期での生産は、急ぎ対応の注文よりも費用が抑えられます。納期短縮対応では、製造業者がお客様の注文を優先的に処理する必要があり、残業を実施したり、他の注文のスケジュールを変更したりする可能性があります。急ぎ対応の納品にはプレミアム価格が適用されるため、可能な限り事前に計画を立ててください。

プロトタイプから量産までのボリューム経済性

ここから価格設定が興味深くなります。CNC加工部品の単価は、生産数量の増加に伴って大幅に低下しますが、その関係は直線的ではありません。

単一のプロトタイプの場合、コストは最も高くなります。これは、セットアップ、プログラミング、工具準備などの費用が、たった1個の部品にのみ分散されるためです。すべての設計には新しいセットアップが必要であり、最初の部品が準備費用の全負担を負うことになります。

バッチ生産では、こうした固定費が複数の単位に分散されるため、1個あたりの価格が低下します。Dadesin社の分析によると、複数のプロトタイプが必要な場合、個別に製作するよりも、まとめてバッチで発注する方が、はるかにコスト効率が高くなります。

コストの内訳を以下に簡略化して示します。

| 注文量 | 部品あたりのセットアップ費用 | 部品あたりの材料費 | 部品当たりの機械加工費 | 部品当たりの相対的合計コスト |

|---|---|---|---|---|

| 1個 | セットアップ費用の100% | 標準 | 標準 | 最高の |

| 10個 | セットアップ費用の10% | 標準 | 若干低い | 適度 |

| 100個 | セットアップ費用の1% | 大量注文割引の可能性 | 最適化された加工サイクル | 下り |

| 1,000個以上 | 無視できる | 大量購入価格 | 完全に最適化済み | 最低 |

部品当たりの機械加工時間は、生産数量が増加するにつれて短縮されます。オペレーターは、単一の試作品では採算が取れないような、セットアップの最適化、工具パスの精緻化、効率的なワークフローの確立を行います。カスタムCNC加工サービスでは、一定の数量を超えると有意義な価格割引が適用されることが多いため、生産計画を立てる際には、必ず数量別価格(ボリュームプライシング)について確認してください。

オンラインで機械加工の見積もりを取得する際、通常はこのようなコスト構造を反映した数量階層が表示されます。異なる数量での見積もりを比較することで、プロトタイプのコストのうち、どれだけがセットアップ費用であり、どれだけが繰り返し発生する量産費用であるかが明らかになります。

予算を最適化する賢い方法

コストを左右する要因について理解できたところで、部品の機能を損なうことなくコストを削減するための具体的な方法をご紹介します。これらの戦略は、地元の工作所と直接取引する場合でも、オンラインプラットフォームを通じて見積もりを依頼する場合でも有効です。

- 可能な限り幾何形状を簡素化する: Jiga社によると、不要な機能を含む複雑な設計は、機械加工時間およびコストを増加させます。非可視面の装飾的要素は削除しましょう。特徴部をより少ない方向性から加工可能に設計することで、セットアップ回数を削減できます。また、すべてのポケット、穴、輪郭が本当に機能上の目的を果たしているかどうかを再検討してください。

- 非重要部分の公差を緩和する: 機能上の要件がある場合にのみ、厳密な公差を指定してください。ベアリングの嵌合用に高精度のボアを1か所設けたハウジングにおいて、マウント穴に同じ公差を要求する必要はありません。異なる公差を混在させることで、製造業者はどの部位に特別な配慮を払う必要があるか、またどの部位で標準的な精度で十分であるかを正確に把握できます。

- 容易に機械加工可能な材料を選択してください: アルミニウムは鋼よりも加工速度が速く、ABSはPEEKよりも加工速度が速いです。ご使用用途で材料の置き換えが可能であれば、切削が容易な材料を選択することで、直接的にサイクルタイムおよび工具コストを削減できます。ご使用用途において、特性と加工性のバランスが最も優れた材料について、サプライヤーにご確認ください。

- 戦略的にロット発注を行ってください: 現時点でプロトタイプが必要であり、その後量産も予定されている場合、プロトタイプのロットを若干大きく設定することを検討してください。追加単位の増分コストは、後日別途生産ラインを立ち上げるためのセットアップコストと比較して、通常ははるかに低額です。

- 内部コーナーを適切なR(半径)で設計してください: 鋭い内角は、切削速度が遅く摩耗も早い小型工具を必要とします。Jiga社によると、ポケットの深さの約3分の1以上にコーナー半径を設定することで、加工時間を大幅に短縮できます。この単純な設計上の選択は、部品の機能に影響を与えることなくコスト削減を実現します。

- 規格化された特徴を使用してください: 設計全体で共通の穴径、標準化されたねじ規格、および均一なR(半径)を採用してください。標準的な特徴は、カスタム設定や特別発注を必要とせず、容易に入手可能な工具を使用可能にします。

- 納期を現実的に計画してください: 急ぎ対応料金(ラッシュチャージ)は、プロジェクト費用に25~50%以上を上乗せする場合があります。スケジュールに十分な納期を確保することは、コストをコントロールする最も簡単な方法の一つです。

最も効果的なコスト最適化は、見積もり依頼を出す前に行われます。設計が最終決定され、工具経路(トゥールパス)がプログラミングされた段階では、コスト構造はほぼ固定されます。設計プロセスの初期段階から経験豊富なCNC機械加工業者と連携することで、後工程では到底取りこぼしてしまうようなコスト削減の機会を特定できます。

これらの価格決定要因を理解することで、見積もりを評価し、効果的に交渉するためのより有利な立場を得ることができます。しかし、コストを左右する要因を把握することは、課題の半分に過ぎません。次のステップは、あなたに見積もりを提示するCNCサービスプロバイダーを評価・選定することです。これにより、比較対象が真正に同等であることを確認し、自社のニーズに真正に合致する能力を持つパートナーを選択できます。

CNCサービスプロバイダーの評価と選定方法

設計の最適化、材料の選定、および価格形成要因の理解が完了しました。次に、プロジェクトの成否を左右する重要な意思決定が待ち受けています——つまり、適切なプロバイダーの選定です。多くのバイヤーが後になって気づくことですが、最も安い見積もりが常に最良の価値を意味するわけではなく、また「自宅近くのCNC機械加工工場」すべてが、あなたのアプリケーションが要求する品質を確実に提供できるわけではありません。

「私に近いCNCサービスを探している」場合でも、「オンラインプラットフォームを検討している」場合でも、評価基準は同じです。プロジェクトをどのプロバイダーにも委託する前に、実際に何を確認すべきか、またどのような質問をすべきかを、順を追ってご説明します。

品質へのコミットメントを示す認証

認証は、単に工場の壁に飾られた華やかな書類ではありません。『 Machine Shop Directory 』によると、認証はその工場が正確に仕事を遂行できることを証明するものであり、製造するすべての部品において卓越性への取り組みを示すものです。業界によって必要な資格は異なり、自社の用途にとってどの認証が重要であるかを理解することで、プロバイダーを迅速に絞り込むことができます。

ISO 9001 iSO 9001は、品質管理の基本的な標準を表しています。ほとんどの高精度機械加工企業がこの認証を取得しており、これは文書化された工程、一貫した品質管理、および継続的改善体制を実施していることを示しています。業界調査によると、OEMの67%がサプライヤーに対してISO 9001認証の取得を義務付けています。

AS9100D iSO 9001を基盤とし、航空宇宙分野特有の追加要件を盛り込んだ規格です。お客様の部品が航空機に搭載される場合、この認証は必須となります。トレーサビリティ、異物混入防止、および航空宇宙顧客が求める厳格な文書管理をカバーしています。

IATF 16949 自動車産業の要求事項に対応しており、欠陥の未然防止、無駄の削減、サプライチェーン管理を重視しています。自動車部品には、大量生産における一貫性とゼロ欠陥品質という独特の要求があり、本認証はその適合性を検証します。

ISO 13485 医療機器製造に適用される規格で、生体適合性に関する考慮事項、滅菌要件、および規制当局への提出に適した文書管理をカバーしています。医療用途においては、品質面での妥協は一切許されません。

これらの認証が規制遵守を超えてなぜ重要なのでしょうか?PEKO Precision社によると、どのような品質認証であれ、審査チームは、日々の作業規律および文書化が確実に実施されているかどうかを再確認する必要があります。認証は、工場が自ら文書化した手順を実際に遵守している場合にのみ意味を持ちます。

発注前に確認すべき質問

『近くのCNC加工店』を訪問する際、真の技術力と単なるマーケティング上の主張を見分けるための質問が何かを知らないまま訪れる状況を想像してみてください。以下に示す質問は、あなたのプロジェクトに対応できる本格的な加工業者と、対応に苦慮する可能性のある業者とを明確に区別します。

設備および生産能力について:

- どのような種類のCNC工作機械を保有・運用していますか?(ご要件に合致する工程対応能力があるかを確認してください)

- 現在の設備稼働率はどの程度ですか?(過負荷状態の工場では納期遅延が発生します)

- 私の部品サイズおよび材質要件に対応できますか?

- 複雑な形状に対応するための多軸加工能力を有していますか?

品質システムについて:

- 検証のために使用する検査装置は何ですか?

- 初品検査報告書(FAIレポート)を提供していただけますか?

- 不適合部品についてはどのように対応しますか?

- 統計的工程管理(SPC)プログラムはどのようなものですか?

SPCには特別な注意が必要です。この手法では、統計的手法を用いて製造工程を監視・制御し、不良品が発生する前に変動を検出します。堅固なSPCプログラムを導入している工場は、最終検査で問題を発見するのではなく、問題を未然に検出し、積極的に是正するため、より一貫性の高い品質を提供できます。

事業の安定性について:

PEKO Precision社によると、OEM顧客は厳しい事業関連の質問を行う必要があります。経営が困難な企業を信頼することは、サプライチェーン全体に大きな問題を引き起こす可能性があります。例えば、年間売上高の推移、長期的な企業目標、財務的安定性などについて確認することを検討してください。財務的に困難な状況にある工場は、品質を軽視したり、突然閉鎖してしまい、お客様のプロジェクトが中途半端な状態で放置されるおそれがあります。

コミュニケーションおよびサポートについて:

- プロジェクトに関するご質問の主な窓口担当者は誰ですか?

- 技術関連のお問い合わせに対する通常の対応時間はどのくらいですか?

- 生産状況および潜在的な遅延について、どのように顧客へ連絡されますか?

- 見積もり提出前に、製造性を考慮した設計に関するフィードバックを提供していただけますか?

CNC加工業者を評価する際の赤信号(危険サイン)

近くにあるすべての機械加工サービスが自社の限界を正直に認めているわけではありません。以下のような警告サインに注意してください。これらは、業者が約束通りの成果を提供できない可能性を示唆しています。

- 自社の能力について詳細に説明することを渋る: 品質重視の業者は、お客様からの質問を歓迎します。曖昧で避けたような回答は、自社の限界を隠している可能性を示しています。

- 文書化された品質管理システムがない: 認証を取得していない業者であっても、文書による手順書を備えているべきです。文書が一切存在しない場合、結果のばらつきや不均一性が生じる可能性が高いです。

- あまりにも安すぎる価格設定: 著しく低い見積もり額は、どこかで品質を犠牲にしていることを意味します——材料、検査、または仕上げ工程のいずれかにおいて、手を抜く可能性があります。

- 見積もり段階でのコミュニケーション不足: 顧客になる前から返答が遅く、不明瞭である場合、契約後にさらに悪化する可能性があります。

- 参考事例やケーススタディの提示がない: 確立された工房は、満足した顧客の事例を示すことができます。一方、新規または経営が厳しい工房ではそれができません。

- 時代遅れまたは不適切に保守されている設備: 工房の外観検査により、その設備の保守および近代化への投資状況が明らかになります。

- 検査データの提供を渋る態度: 自社の品質に自信を持つ工房は、喜んで測定レポートを共有します。

に従って InstaWerkの業界分析 、地元のCNC工房には、大規模生産や迅速な納期対応を必要とする企業にとって大きな障壁となる「限られた生産能力」などの顕著な制約があります。さらに、手動による見積もりプロセスは遅延を招きやすく、価格設定の一貫性の欠如は、顧客が最終請求書を受け取るまでコストを正確に把握できない原因となります。

地元工房 vs オンラインプラットフォーム:最適な選択をする

自社近くのカスタムCNC加工業者とオンライン製造プラットフォームのどちらを選ぶかは、お客様の具体的な状況に応じて異なるトレードオフを伴います。

地元のCNC加工業者のメリット

- 複雑なプロジェクトにおいて対面でのコミュニケーションが可能

- 工場の見学や品質確認が容易

- 納期の短縮や設計変更への対応が柔軟であることが多い

- 継続的な取引を通じた信頼関係構築により、長期的により良いサービスが得られる

- 大型または重量部品の場合、物流がシンプル

地元のCNC加工業者のデメリット

- 設備・人員の限界により、スケジュール調整が困難になる場合がある

- 小規模運営のため、価格が高くなる可能性がある

- 専門的な機器が必要な場合の能力制限

- 手動による見積もりは、自動化システムよりも時間がかかる

オンラインプラットフォームの利点

- 即時見積もりにより意思決定が迅速化される

- 広範なサプライヤー・ネットワークへのアクセスにより、生産能力が確保される

- サプライヤー間の競争を通じた競争力のある価格設定

- 審査済みサプライヤー間で標準化された品質管理プロセス

- 使いやすい発注および追跡システム

オンライン・プラットフォームの欠点

- 実際の製造元との個人的な関係性が希薄になる

- コミュニケーションが仲介者を経由して行われる可能性がある

- 複雑な技術的質問に迅速に対応することが難しい

- 遠隔地のサプライヤーからの配送コストおよび納期

試作開発を目的とし、要件が継続的に変化する「自社近くのCNC機械加工サービス」を検索する際には、地域密着型の関係性がしばしば価値を発揮します。一方、仕様が確定済みで、競争力のある価格が最も重視される量産工程においては、オンラインプラットフォームがそのネットワークを活用して効果的に対応できます。

サプライヤー評価チェックリスト

最終的な意思決定を行う前に、以下の必須項目を確認してください:

- ☐ 認証資格がご担当業界の要件(ISO 9001、AS9100D、IATF 16949、またはISO 13485)と一致している

- ☐ 機器の加工能力が部品の形状および使用材料と適合している

- ☐ 品質保証プロセスには、お客様が受領する検査記録が含まれている

- ☐ コミュニケーションの返答速度がプロジェクトのスケジュール要件を満たしている

- ☐ 参考事例やケーススタディにより、関連分野における実績が示されている

- ☐ 事業の安定性から、長期的な信頼性がうかがえる

- ☐ 価格の透明性により、代替選択肢との公正な比較が可能

- ☐ 納期の約束が、お客様の納入要件と一致

- ☐ 必要に応じて、二次加工(仕上げ、熱処理など)も対応可能

- ☐ サプライチェーン管理により、材料の確保を保証

『機械加工工場ディレクトリ』によると、業界特化型認証を取得した工場は、平均して契約獲得率が15%高くなります。この統計は、バイヤーが認証によってリスクが低減され、成果が向上することを認識していることを示しています。適切な評価にかける時間の投資は、製造パートナーシップ全体を通じて、確実なリターンをもたらします。

サプライヤー評価のフレームワークが確立された後、次に検討すべき点は、業界ごとに要求がどのように異なるかを理解することです。航空宇宙、自動車、医療分野の各アプリケーションにはそれぞれ固有の要求があり、それらが、どの高精度機械加工企業が本当に自社のニーズに対応できるかを決定づけます。

業界別アプリケーション:自動車から医療まで

サプライヤーを評価する方法がわかったところで、あらゆる状況に影響を与える現実についてお伝えします。すなわち、お客様のプロジェクトにおけるCNC加工サービスの要件は、お客様が対象とする業界によって大きく左右されます。自動車のダッシュボードに組み込まれる部品と、外科手術器具内部に使用される部品では、適用される基準がまったく異なります。こうした業界特有の要求事項を理解することで、単なる宣伝文句ではなく、実際に裏付けられた技術力を有するサプライヤーを的確に特定することができます。

各主要産業分野には、独自の認証要件、材料仕様、公差(許容誤差)に関する期待値、および文書化基準が存在します。以下では、これらの違いがお客様のCNC機械加工部品プロジェクトにどのような意味を持つのかを詳しく解説します。

自動車製造業の要求事項

自動車産業は「大量生産かつゼロ欠陥」という明快な原則に基づいて運営されています。数千点あるいは数百万点もの部品を生産する場合、たとえ0.1%未満の不良率であっても、現場で発生する故障件数は許容できない水準に達してしまいます。

Zintilon社の認証ガイドによると、自動車産業では一貫性があり、欠陥のない部品が求められます。IATF 16949は、自動車分野における品質マネジメントの国際標準であり、ISO 9001の原則に加えて、継続的改善、欠陥防止、および厳格なサプライヤー監視といった業界特有の要求事項を統合した規格です。

自動車用金属加工が特に厳しい要件を満たさなければならない理由は何でしょうか?

- 生産量の安定性: 生産ロットはしばしば数十万単位に及び、すべての部品において品質を維持するため、統計的工程管理(SPC)が不可欠です。

- サプライチェーンの統合: ジャストインタイム(JIT)納入とは、部品が「必要とされるタイミングで正確に」到着することを意味し、早すぎても遅すぎてもいけません。

- コスト圧力: 競争力のある価格設定には、工程および材料使用率の最適化が求められます。

- トレーサビリティ要件: すべての部品は、リコール対応のため、原材料のロットまで完全にトレーサビリティを確保する必要があります。

自動車向けアプリケーションにおいて、シャシー用ブラケット、トランスミッションハウジング、エンジンバルブボディなどのCNC加工金属部品は、こうした生産現場の実情を理解するサプライヤーを必要とします。IATF 16949認証は、単なる品質保証能力を示すものにとどまらず、自動車サプライチェーンへの統合に不可欠な文書化されたマネジメントシステムを有していることを証明します。

邵毅金属科技(Shaoyi Metal Technology)のようなサプライヤーは、実際の現場で求められる自動車グレードの能力を具現化しています。同社が取得したIATF 16949認証および厳格な統計的工程管理(SPC)システムにより、自動車顧客が求める高精度・高公差部品を確実に提供可能であり、最短1営業日という短納期で、試作から量産拡大に至るまでの迅速な対応を実現しています。複雑なシャシー組立品やカスタム金属ブッシュなどに対しても、同社のアプローチは shao-yi.com/auto-machining-parts というウェブサイトを通じて、認証取得済みの施設がこうした厳しい業界要件をいかに満たすかを明確に示しています。

航空宇宙グレードの高精度要求

自動車産業が一貫性を求めるのに対し、航空宇宙産業は完璧さを要求します。空を飛ぶ部品の故障は、自動車のリコールを些細なものに見せるほどの深刻な結果を招きます。許容される誤差は事実上ゼロであり、認証要件もこの現実を反映しています。

アメリカン・マイクロ・インダストリーズ社によると、航空宇宙分野は製造業において最も厳格なコンプライアンス基準のいくつかを課しています。この市場にサービスを提供するCNC加工施設は、ISO 9001の要求事項を航空宇宙業界特有の管理およびトレーサビリティ義務で拡張したAS9100などの認証を遵守しなければなりません。

航空宇宙向け高精度金属加工を他の分野と区別するものは何でしょうか?

特殊材料が主流です: チタンのCNC加工、インコネル、および特殊アルミニウム合金は標準的な加工対象です。これらの材料は優れた比強度を備えていますが、専用の工具、保守的な切削条件、および高度な機械加工技術を必要とします。アルミニウム加工に慣れた工場であっても、チタンの熱感受性および加工硬化特性に対しては、著しく困難をきたす可能性があります。

極めて高い精度が最低限の要求水準です: 自動車部品では重要部位に対して±0.001インチ(約±0.025 mm)の公差が許容される場合でも、航空宇宙部品では routinely ±0.0005インチ(約±0.013 mm)またはそれより厳しい公差が要求されます。航空宇宙用途におけるステンレス鋼の機械加工には、制御された環境、校正済みの設備、および熱膨張が寸法精度に与える影響を理解したオペレーターが必要です。

文書化は「証拠」となります: 製造工程のすべてのステップについて、事故調査において提示可能な形で文書化する必要があります。原材料証明書、工程パラメーター、検査結果、およびオペレーターの資格情報は、すべて永久記録として保管されます。

NADCAP認証の重要性: AS9100Dに加えて、航空宇宙分野の多くの用途では、熱処理、非破壊検査、化学処理などの特殊工程についてNADCAP認証が求められます。この追加の認証層は、一般の品質認証では対応していない、工程特有の能力を検証します。

医療機器のコンプライアンスに関する検討事項

医療機器は、患者の安全がすべての要件を規定する独自の規制領域を占めています。加工部品が人体に植え込まれる場合や、外科手術で使用される場合、その重要性は極めて高くなります。

アメリカン・マイクロ・インダストリーズ社によると、医療機器向けのCNC加工は、FDA(米国食品医薬品局)が定める規制基準を遵守する必要があります。施設は、製品の設計、製造、追跡を規定する「FDA 21 CFR Part 820(品質システム規則)」に従うことが義務付けられています。ISO 13485認証は、医療機器の品質に関する国際標準であり、リスク管理、製品トレーサビリティ、および効果的な苦情対応のための枠組みを提供します。

医療用金属のCNC加工には、特有の課題があります:

- 生体適合性の要件: 材料は、人体との接触に対して安全性が実証されている必要があります。チタンおよび特定のステンレス鋼(グレード316L)は、既に確立された生体適合性データに基づき、植込み用医療機器において主流となっています。

- 滅菌適合性: 部品は、装置の種類に応じて、オートクレーブによる高温処理、化学薬品への暴露、または放射線照射など、反復的な滅菌サイクルに耐えられる必要があります(性能劣化を伴ってはなりません)。

- 完全なトレーサビリティ: すべての部品は、当該医療機器の全使用期間にわたって、特定の原材料ロット、加工工程(機械加工操作)、および検査結果へと完全に遡及可能でなければなりません。

- 検証済みプロセス: 製造工程は、正式に検証され、かつ管理される必要があります。また、変更が生じた場合には、文書化された再検証を実施する必要があります。

医療機器製造における文書化の負担は、他の業界よりも大きくなります。この分野にサービスを提供する事業者は、規制当局への申請に必要な証拠を生成する品質管理システムに多額の投資を行っています。もし工場が「医療機器対応」と主張しているにもかかわらず、その検証手順や設計履歴ファイル(Design History File)との連携方法を明確に説明できない場合は、慎重な対応が必要です。

民生品:コストと品質のバランス

民生品の製造は、航空宇宙産業や医療機器産業とは異なる経済原理に基づいて運営されています。ここでは、コスト最適化がしばしば最優先事項となり、外観上の仕上げ(美観)は機能と同等に重要視され、短い開発サイクル(反復速度)が競争優位性を左右します。

民生品向けCNC加工部品の要求事項には、どのような特徴がありますか?

コスト感度が最重要課題です: 消費者向け製品のマージンは、通常、産業用アプリケーションよりも狭くなります。品質を犠牲にすることなく目標価格を実現するためには、製造性を考慮した設計(DFM)が極めて重要となります。

外観品質の基準が重要です: 見える部分には、均一な表面仕上げ、陽極酸化処理における正確な色合わせ、および産業用アプリケーションではしばしば見過ごされがちな外観品質が求められます。

迅速な反復開発が市場を制します: 消費者向け製品は、より短い開発サイクルに直面しています。プロトタイプを迅速に製作し、フィードバックを素早く反映させ、量産へとスケールアップする能力が、競争上の優位性をもたらします。

認証要件は異なります: ISO 9001は堅固な基盤を提供しますが、消費者向け製品は、通常、規制対象産業に特有の認証を必要としません——ただし、食品、児童用品、または電子機器の安全基準に関わる場合を除きます。

業界要件の比較

これらのセクターの違いを理解することで、サプライヤーが主張する能力が、お客様の実際のニーズと真正に一致しているかどうかを評価できます。以下に、主要な評価項目ごとの要件比較を示します:

| 要件 | 自動車 | 航空宇宙 | 医療 | 消費品 |

|---|---|---|---|---|

| 典型的な公差 | ±0.001" から ±0.005" | ±0.0005インチ(またはそれより厳しい公差) | ±0.001インチ~±0.0005インチ | ±0.005" から ±0.010" |

| 一般的な材料 | アルミニウム、炭素鋼、ステンレス鋼 | チタン、インコネル、航空宇宙用アルミニウム | チタン、316Lステンレス鋼、PEEK | アルミニウム、ABS、ポリカーボネート |

| 必要な認証 | IATF 16949 | AS9100D、NADCAP | ISO 13485、FDA適合 | ISO 9001(基本レベル) |

| 生産ボリューム | 高(数千から数百万) | 低から中程度(数十から数千) | 低から中程度(数十から数千) | 中~高(数百点~数百万点) |

| 文書レベル | 広範囲(統計的工程管理[SPC]、生産部品承認プロセス[PPAP]) | 極めて厳格(完全なトレーサビリティ) | 極めて厳格(規制当局への提出対応済み) | 標準(検査報告書) |

| コスト重視 | 高(競争力のある価格設定が不可欠) | 低(性能がプレミアム価格を正当化) | 中(コンプライアンス関連コストを組み込み済み) | 非常に高(マージン重視) |

| 納期感度 | 極めて重要(ジャストインタイム納入) | 中程度(プロジェクトベース) | 中(開発サイクルに応じた対応) | 高(市場投入タイミングが重要) |

お客様のプロジェクトとサプライヤーの能力の適合

サプライヤーを評価する際は、その認証が実際に自社の業界要件と一致しているかを確認してください。ISO 9001のプロセスに優れた実績を持つ工場であっても、AS9100D認証を取得していなければ、航空宇宙産業の顧客に対応できません。同様に、医療機器製造には、加工精度がいかに高くても、ISO 13485認証が必須です。

業界における認証分析によると、認証は単なる達成の証ではなく、基準を一貫して向上させ、顧客の期待を常に上回ることを約束するものです。これらの認証を取得・維持するために必要な投資は、各業界が求める特定の要件に対する組織のコミットメントを示しています。

規制対象業界では、認証要件を一切妥協してはなりません。無認証のサプライヤーから調達した部品が規制審査や品質監査で不合格となった場合、得られるはずだったコスト削減効果は即座に失われます。一方、規制負担が比較的軽微な民生品分野では、実績に基づく技術力、コミュニケーションの質、および価格競争力を重視すべきです。

こうした業界特有の要件を理解しておくことで、潜在的なサービス提供者との会話において、十分な知識に基づいた議論が可能になります。また、そのサービス提供者が宣伝する能力と実際の対応力にズレがある場合を的確に見抜き、自社のプロジェクト要件に真正に合致する専門性を持つパートナーを特定できるようになります。こうした業界背景を踏まえた上で、最後のステップは、これまでに得たすべての知見を、CNC加工サービス導入に向けた実践的な行動計画へと具体化することです。

CNC加工における次のステップへ進む

素材選定から公差仕様、コスト要因、認証要件に至るまで、あらゆる情報を習得しました。ここからが肝心な瞬間です:この知識を実際に行動へと移す時が来ました。初めてCNC部品を発注する場合でも、試作から量産へとスケールアップする場合でも、明確な意思決定フレームワークを備えていれば、混乱を回避し、成功への道を確かなものにできます。

今後の進捗ルートは、貴社が製造プロセスのどの段階にいるかによって異なります。そこで、貴社の具体的な状況に合わせたロードマップを作成しましょう。

CNCサービス選定のための意思決定フレームワーク

すべてのCNCプロジェクトは、3つの基本的な意思決定から始まります。これらを正しく行うことが、その後のすべての作業の基盤となります。

試作 vs 量産: に従って Factoremの製造ガイド 試作では、通常、少量生産が行われ、設計の迅速な反復検証のために短納期が求められます。一方、量産では、高品質な仕上げを維持しつつ、単品あたりのコスト削減が重視されます。設計の妥当性をまだ検証中の場合は、単価よりもスピードと柔軟性を優先してください。仕様が確定したら、注力ポイントをロット単価と一貫した品質へと切り替えてください。

地元の工場 vs オンラインプラットフォーム: プロジェクトの複雑さとコミュニケーション要件を考慮してください。継続的な設計協議を要するカスタムCNC部品の製作には、対面での打ち合わせにより問題を迅速に解決できる地元の取引先との関係が有効です。一方、仕様が確定済みの標準化された生産オーダーは、競争力のあるサプライヤーネットワークを活用してより有利な価格を提供するオンラインCNC加工サービスで実施するのが適しています。

標準級 vs 精密級プロバイダー: プロバイダーの能力を、お客様の実際の要件に適合させましょう。標準的な公差で十分な場合に、超高精度対応のプレミアム料金を支払うのは予算の無駄遣いです。逆に、汎用機械加工業者に自社設備の限界を超えた公差を強いることは、品質問題や納期遅延を招く原因となります。

最初の見積もりから完成部品まで

CNC機械加工を初めて利用される場合、この手順に従えば、効率的にプロセスを進めることができます:

- 要件を明確に定義する どのプロバイダーにも問い合わせる前に、材料仕様、公差要件、表面粗さ(仕上げ)要件、および数量見込みを明確に文書化してください。曖昧な要件は、曖昧な見積もりしか生み出しません。

- 製造対応ファイルを準備する: クリーンなSTEPファイルをエクスポートし、重要寸法を明記した2D図面を添付してください。また、設計がDFM(製造性向上設計)原則に則っているか確認しましょう。3ERP社の選定ガイドによると、「コミュニケーションは、成功するパートナーシップの基盤であり、適切な文書化は、お客様が真剣な発注者であることを示す証です。」

- 複数の業者から見積もりを依頼する: CNCプロトタイピングサービスを利用する場合でも、量産メーカーを利用する場合でも、少なくとも3つの選択肢を比較してください。価格だけでなく、コミュニケーションの迅速性、納期の正確性、および技術的対応能力も評価対象とします。

- 認証資格がご要件に合致しているか確認してください: 基準としてISO 9001の取得を確認したうえで、適用分野に応じて業界特有の認証(IATF 16949、AS9100D、ISO 13485など)が必要かどうかを確認してください。

- まず小規模な試験発注から始めましょう: 大量発注に踏み切る前に、限定的な初期発注を通じて品質およびコミュニケーションの実態を検証してください。これにより、見積もりでは予測できない実際のパフォーマンスを把握できます。

- フィードバックループを確立しましょう: 受領したCNC加工部品を仕様書と照合し、不具合を文書化して速やかに報告してください。品質を重視するパートナーシップには、双方向の情報流通が不可欠です。

長期的な製造パートナーシップの構築

最も成功しているCNC購入者は、単にサプライヤーを見つけるだけではなく、信頼関係を築いています。3ERPの業界分析によると、CNC加工サービスプロバイダーとの良好なパートナーシップとは、単に現在のニーズを満たすことにとどまらず、将来的な要請にも応えられること、お客様の成長に合わせてスケールアップできること、そして継続的にサービス品質を向上させられることを意味します。

取引的な発注と戦略的パートナーシップを分けるものは何でしょうか?

- 一貫したコミュニケーション: 製品ロードマップに関する定期的な情報共有により、プロバイダーは生産能力の計画を立て、改善提案を行うことができます。

- 妥当な価格期待: サプライヤーから僅かなコスト削減をもぎ取ろうとする姿勢は、信頼関係を損ない、最終的には品質の低下を招きます。

- 協働による問題解決: 製造上の課題を、責任の所在を問う機会ではなく、双方が共に取り組む課題として捉えること。

- 可能であれば数量コミットメント: 予測可能な発注パターンにより、プロバイダーはお客様の利益のために自社の業務を最適化できます。

自動車部品や高精度金属部品の調達を検討しているバイヤーにとって、試作段階から量産段階へスムーズに拡大可能なサプライヤーを見つけることは、開発フェーズと生産フェーズ間における煩雑な移行を回避する上で極めて重要です。シャオイ・メタル・テクノロジー社は、IATF 16949認証を取得し、厳格なSPC(統計的工程管理)による工程管理を実施するとともに、最短1営業日という迅速な納期を実現することで、こうした能力を体現しています。複雑なシャシー部品アセンブリであれ、カスタム金属ブッシュであれ、同社の高精度CNC加工サービスは、 shao-yi.com/auto-machining-parts 実践におけるシームレスなスケーリングがどのようなものかを示す好例です。

これで、多くのCNC購入者が試行錯誤を重ねて数年かけてようやく得る知識を、あなたはすでに手に入れました。サービス提供者がほとんど説明しない価格決定要因、コストを知らず知らずのうちに押し上げる公差設定の判断、納期短縮を実現するデータファイルの準備手順——こうした洞察により、あなたは根拠に基づいた意思決定を行い、真に価値ある製造パートナーシップを築くことができるようになります。次回、「自宅近くのCNC加工業者」を検索したり、オンラインで見積もりを依頼したりする際には、単なる推測ではなく、確かな知識に基づいた立場から始めることができます。この優位性は、あなたが手掛けるすべてのプロジェクトにおいて、さらに積み重なっていきます。

CNC加工サービスに関するよくあるご質問

1. CNC加工サービスの料金はいくらですか?

CNC加工コストは、主に6つの要因に依存します:材料の種類と体積、加工の複雑さおよび所要時間、公差要求、表面仕上げ仕様、セットアップおよびプログラミング費用、および納期の緊急性です。単一の試作品(プロトタイプ)は、セットアップ費用が1個のみに分散されるため、1個あたりのコストが最も高くなります。一方、ロット生産では、固定費が複数の部品に分散されるため、1個あたりの価格が大幅に低下します。アルミニウム製部品は、切削速度が速く工具摩耗が少ないため、チタンやステンレス鋼製部品と比較して一般的に低コストです。標準精度レベルと比較して、より厳しい公差要求を満たす場合、コストは50%以上増加する可能性があります。IATF 16949認証を必要とする自動車向け部品については、シャオイ・メタル・テクノロジー社などのサプライヤーが、最短1営業日という迅速な納期で競争力のある価格を提供しています。

2. CNCフライス加工とCNC旋盤加工の違いは何ですか?

CNCフライス盤加工では、回転する切削工具を複数軸方向に移動させながらワークピースを固定したまま加工します。この方法は、複雑な3次元形状、平面、および多機能部品の製造に最適です。一方、CNC旋盤加工では、ワークピースを高速で回転させ、固定された切削工具によって材料を除去します。これは、シャフト、ブッシュ、ねじ付きファスナーなどの円筒形・回転対称部品の加工に特化しています。フライス盤加工では、金属精密部品に対して±0.001インチ~±0.0001インチの公差を達成可能であり、旋盤加工では、円形部品に対して±0.001インチ~±0.0005インチの公差を実現します。また、多くの最新式CNC旋盤センターには「ライブツーリング」機能が搭載されており、同一機械上でフライス加工も行えるため、取扱い時間の短縮と各特徴部間の寸法精度向上が可能です。

3. 自分の近くで信頼できるCNC機械加工サービスを見つけるにはどうすればよいですか?

CNCサービスプロバイダーを評価する際は、自社の業界要件に合致する認証を確認してください。たとえば、基本的な品質管理にはISO 9001、自動車業界向けにはIATF 16949、航空宇宙業界向けにはAS9100D、医療機器業界向けにはISO 13485が該当します。また、設備の加工能力、統計的工程管理(SPC)プログラムの有無、検査記録の整備状況、およびコミュニケーション対応の迅速性についても確認しましょう。さらに、実績のある顧客の紹介先を請求し、財務状況の安定性を確認することで、サプライチェーンの途絶リスクを回避できます。地元の加工業者は、対面でのコミュニケーションや複雑なプロジェクトへの柔軟な対応が可能ですが、オンラインプラットフォームでは、サプライヤーネットワークを通じて即時の見積もりと競争力のある価格設定が可能です。注意すべき赤信号(レッドフラッグ)には、自社の能力について積極的に説明しようとしない姿勢、文書化された品質管理システムの未整備、不自然に低すぎる価格提示、および見積もり段階における不十分なコミュニケーションなどが挙げられます。

4. CNC加工の見積もりに最も適したファイル形式は何ですか?

STEPファイル(.stp、.step)は、CNC加工の見積もりにおいて国際的に標準化された形式であり、幾何学的精度を保ち、実質的にすべてのCAMシステムと互換性があります。IGESファイルはサーフェスデータのやり取りに適しています。一方、Parasolid形式(.x_t、.x_b)は複雑な形状情報を高精度で保持するのに優れています。SolidWorks、Fusion 360、InventorなどのネイティブCADファイルは、多くのサプライヤーが直接インポート可能です。STLやOBJといったメッシュベースの形式は、滑らかな曲線を三角形に分割してしまい、CNC機械が要求する数学的な精度を損なうため、使用を避けてください。見積もりの迅速化および製造工程における誤りの低減のため、必ず重要寸法、公差、表面粗さの指示を明確に記載した2D図面を添付してください。

5. CNC加工可能な材料は何ですか?

CNC加工は、幅広い金属およびプラスチックを対象としています。アルミニウム(6061および7075グレード)は、優れた切削性、比強度、熱伝導性を備えているため、最も多く使用されています。ステンレス鋼の304および316グレードは、食品加工および医療分野向けに耐食性を提供します。チタンは航空宇宙部品向けに最高の比強度を実現しますが、専門的な工具および技術を要します。エンジニアリングプラスチックには、ギアおよびブッシュ用のナイロン、高精度部品用のPOM(デルリン)、透明シールド用のポリカーボネート、高温用途向けのPEEKなどがあります。材料の選択は、加工時間、工具摩耗率、最終的な部品コストに直接影響を与えるため、予算最適化の観点から極めて重要です。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——