鋳鉄と鋼のダイセットが貴社のビジネスに重要な理由

すべてのスタンプ部品に影響を与える金型材料の選定

スタンピングプレスをフル稼働させている最中に、突然部品の寸法にばらつきが生じ始めたと想像してみてください。工具を点検すると、金型セットに早期摩耗が発生していることがわかります。この問題の原因は数か月前に「間違った材料を選んだ」というたった一つの決定にさかのぼります。このような状況は、多くの技術者が認める以上に製造現場で頻繁に起きています。

鋳鉄製金型セットと鋼製金型セットを比較する際、その重要性は極めて高いと言えます。材料の選定は、直接的に部品品質、工具寿命、そして最終的な利益に影響を及ぼします。しかし驚くことに、この極めて重要な比較に関する信頼できる指針を見つけることは、いまだに難しいのが現状です。

なぜ材料選びがスタンピング工程の成否を決めるのか

ダイセット用途における鋳鉄と鋼の違いは、基本的な材質特性以上のものがあります。それぞれの選択肢はスタンピング工程に独自の特徴をもたらします。振動吸収性から、繰り返し使用による摩耗パターンまでです。鋳鉄と鋼を区別する方法を理解することは、単なる冶金学的知識にとどまらず、何千回、あるいは数百万回にも及ぶ生産サイクルを通じて工具がどのように動作するかを予測することにつながります。

鋳鋼と鋳鉄の比較は、剛性と減衰性、初期コストと長期的価値の間における根本的なトレードオフを意味しています。誤った選択をすると以下のような結果になる可能性があります。

- 早期の金型摩耗により高価な交換が必要になる

- 寸法のずれが生じ、部品が許容範囲外になってしまう

- 機械の摩耗を加速させる過度な振動

- 重要な生産期間中に発生する計画外の停止

間違ったダイセット材質選定に伴う隠れたコスト

明らかな交換費用を超えて、不適切な材料選定は運用全体に波及効果を引き起こします。品質拒否が増加し、メンテナンス間隔が短縮されます。プレス作業員は金型の動作におけるわずかな変化に気づくようになります。こうした複合的な問題を未然に防ぐためにも、鋳鉄と鋳鋼を区別する方法を理解することが重要です。

本ガイドでは、既存の資料に不足しているものを提供します。実際の使用パフォーマンスに基づいた、ダイセット材料の明確なランキングです。各選択肢を耐久性、精度保持性、振動吸収性、費用対効果、メンテナンス要件という5つの重要な基準で評価します。大量生産のブランキング工程を担当していようとも、精密自動車スタンピングに関わっていようとも、特定の用途に応じた実践的なガイダンスを見つけることができます。

各ダイセットオプションの評価およびランク付けの方法

鋳鉄と鋼製のダイセットを比較選定する際には、直感や習慣に頼るだけでは十分ではありません。実際の生産条件下で各材料がどのように性能を発揮するかを考慮した体系的なアプローチが必要です。そのため、経験豊富な機械加工技師やエンジニアが一貫して重要だと指摘する要素を評価できるような、体系的評価フレームワークを開発しました。

ダイセットの評価順位を決める5つの性能要因

プレス成形作業を行う場合、特定の材料特性が他の特性よりも重要になります。生産データの分析と現場の機械加工技師からのフィードバックに基づき、優れたダイセットと問題のあるダイセットを分ける5つの主要な性能要因を特定しました。

- 振動減衰性能: 材料がスタンピングサイクル中にプレスの振動や衝撃荷重をどれだけ効果的に吸収するか

- 荷重下での寸法安定性: 繰り返しの成形力が加わった際にも、材料が正確な位置精度を維持する能力

- 生産サイクルにおける摩耗抵抗性: ガイドピン、ブッシュ、および取り付け面が数千回の衝撃にわたってどれほど耐久性を保つか

- 精密フィッティングのための機械加工性: 金型セットの製造およびメンテナンス時に狭い公差を達成する容易さ

- 所有総コスト: 初期投資に加え、継続的なメンテナンス、交換頻度、および停止時間のコスト

経験豊富な機械加工技工士は、材料を比較する際、振動減衰性能が重要な差異であると一貫して指摘しています。鋳鉄の引張強度は物語の一部にすぎず、実際には鋳鉄内部のグラファイト構造がエネルギーを吸収し、金型セットを通じて部品やプレスへ振動が伝わるのを防いでいます。

各評価基準の重み付け方法

すべてのアプリケーションで各要因の重要度が同じというわけではありません。大量生産のブランキング工程では、精密成形を行う工場とは異なる特性が重視されます。以下は、一般的なスタンピング要件に基づいて各基準にどのように重み付けを行ったかの説明です。

| 評価基準 | 重量 | スタンピングにおける重要性 |

|---|---|---|

| 振動抑制 | 25% | 部品の欠陥を低減し、プレスの寿命を延ばし、表面仕上げ品質を向上させます |

| 次元安定性 | 25% | 金型のアライメントを維持し、生産ロット間での部品寸法の一貫性を保証します |

| 耐摩耗性 | 20% | メンテナンス間隔および金型セット全体の寿命を決定します |

| 機械化可能性 | 15% | 初期製造時の精度およびメンテナンス時の修理の容易さに影響を与えます |

| 総所有コスト | 15% | 初期投資と長期的な運用コストのバランスを図ります |

鋳鉄の降伏強さや鉄の硬度値を理解することで摩耗パターンを予測できますが、鋳鉄の引張強さ(UTS)は、材料がピーク時の成形負荷にどのように耐えるかを示しています。こうした金属の強度特性は、それぞれの材料に最適な用途に直接影響を与えます

生産量のボリュームしきい値は、材料選定において極めて重要な役割を果たします。年間50万個を超える生産数量の場合、グレーモールド鋳鉄の優れた減衰性能が、初期コストの高さを正当化することがあります。一方、小規模な生産では、初期投資を抑えた上で十分な性能を発揮する鋼材が好まれる可能性があります。振動制御が品質結果を左右する場合には、モールド鋳鉄の引張強度の限界はそれほど重要ではなくなります。

この評価フレームワークを確立したところで、最も要求の厳しい用途向けに設計された高精度鋼材ソリューションから始め、各金型セット材料がこれらの重要な性能要因においてどのように順位付けされるかを検討してみましょう。

CAEシミュレーション対応の高精度鋼製金型セット

自動車OEMが何百万ものスタンプ成形部品に対して一貫した品質を求める場合、精密鋼製ダイセットが明らかに最有力の選択肢となります。これらは標準的な溶接構造鋼製アセンブリではなく、初回生産前に欠陥を予測・防止する高度なコンピュータ支援工学(CAE)に基づいて設計されたエンジニアリングソリューションです。

鋳鉄製と鋼製ダイセットの継続的な比較において、寸法精度や認証要件が妥協を許さない用途では、精密鋼製が最も高い評価を得ています。厳しいスタンピング作業でなぜこの素材が当社ランキング首位を占めるのかを見ていきましょう。

自動車用スタンピングで精密鋼製がトップである理由

自動車用スタンピングは、ミクロンとミリ秒の世界で運用されています。100回目の打撃でも、100万回目の打撃でも、金型セットは常に同一の部品を生産しなければなりません。精密鋼製ダイセットがこの分野で優れているのは、材料自体が自動車生産に求められる持続的な負荷サイクル下において、卓越した寸法安定性を発揮するためです。

典型的なプログレッシブダイ工程中に何が起こるかを考えてください。各ステーションは成形、穿孔、あるいはブランキングという特定の機能を実行し、生産期間中、ステーション間のアライメントが完全に保たれなければなりません。鋼材は弾性挙動が一貫しているため、毎サイクル後に金型セットは正確に元の位置に戻り、複雑な自動車部品に必要な金型構成部品間の正確な関係を維持することができます。

IATF 16949認証は、自動車用金型サプライヤーにとって必須の参入条件となっています。この品質マネジメント規格により、金型設計、製造、検証のあらゆる側面が、特定の性能要件に遡れる文書化された手順に従って実施されていることを保証します。キャスト鋼部品や主要自動車メーカー向けの高精度スタンピング部品を生産する際、認証取得済みのサプライヤーと取引することで、量産立ち上げを妨げる可能性のある品質の不確実性を排除できます。

現代の精密鋼製金型におけるCAEシミュレーションの利点

ここが現代の高精度鋼製金型が従来の工具と真に差をつけるポイントです。コンピュータ支援エンジニアリング(CAE)シミュレーションを活用することで、エンジニアは実際に生産を開始する前に、金型設計を仮想的にテストすることが可能になります。材料の流動を予測し、板厚の減少や割れが発生する可能性のある領域を特定し、工具鋼の切削加工を行う前から成形工程を最適化できるのです。

従来のアプローチを考えてください:金型を製作し、試作品を運転して問題を特定し、設備を修正して、繰り返す。各反復には時間と費用がかかります。CAEシミュレーションは、変更コストが工数に限られるデジタル環境で問題を解決することで、このサイクルを劇的に短縮します。

高度なシミュレーションにより、試行錯誤法では不可能だった最適化も可能になります。エンジニアは、数週間かかっていた作業を数時間で、数十種類のブランクホルダ圧力プロファイルや引き絞りビードの構成をテストできます。その結果は?かつては不可能と思われた初回パス承認率を実現し、初めて使用した時点で正常に機能する金型です。

このようなメーカー 紹興 これらの精密鋼製ダイセットは、現代のアプローチを象徴しています。彼らのエンジニアリングチームはIATF 16949認証プロセスと高度なCAEシミュレーションを組み合わせることで、93%というファーストパス承認率を達成しています。これは開発期間の短縮と生産立ち上げの迅速化に直結する、注目すべき数値です。初期金型を最短5日で提供可能な迅速なプロトタイピング能力により、精密鋼製ソリューションが生産スケジュールを遅らせるのではなく加速できることを実証しています。

このようなダイに求められる精度は、しばしば高度な設備を必要とします。CNC制御のフライス盤は、鋼製ダイ部品に必要なきつい公差を実現可能にし、ガイドピンやファスナーのための適切な穴位置決めを保証する高品質なドリルセットのような包括的な工具装備が重要となります。

精密鋼製ダイセットの主な利点

他のダイセット材料と精密鋼を比較検討する際、いくつかの明確な利点が浮き彫りになります:

- 寸法精度: 荷重下での鋼鉄の予測可能な挙動により、長期間にわたる生産でも部品の寸法が一貫して保たれます

- エンジニアリングサポート: 高精度鋼材サプライヤーは通常、設計支援、シミュレーションサービス、およびトラブルシューティングの専門知識を提供します

- 品質認証: IATF 16949およびその他の自動車関連認証は、OEMが求める文書化された品質保証を提供します

- 迅速な納期: 先進の製造方法により、迅速なプロトタイピングと開発期間の短縮が可能になります

- 変更の柔軟性: 鋼製ダイセットは鋳造品の代替品と比較して、溶接や再機械加工、調整がより容易に行えます

高精度鋼製ダイセットの理想的な用途

すべてのスタンピング工程で高精度鋼製ダイセットが必要というわけではありませんが、特定の用途では絶対に必要です。以下の作業を実施する場合に、高精度鋼製ダイセットの検討をおすすめします。

- プログレッシブダイ: 各工程間のアライメントが部品品質に直接影響を与えるマルチステーション工具

- 複雑な成形工程: 深い引き抜き、複合曲線、または精密な素材制御を必要とする順次成形

- 厳しい公差が要求される自動車部品: 数百分の1ミリメートル単位で寸法が規定された部品

- 高強度鋼板のスタンピング: 金型部品に大きな負荷をかける高度な材料

- 安全上極めて重要な部品: 品質不良が法的責任やリコールリスクを生む部品

精密ダイセットに使用される鋳鋼部品は、安定した性能を確保するため厳格な検査および熱処理を経ています。経済性を重視し精度が二の次となる鉄骨キットとは異なり、自動車グレードのダイセットは鉄鋼工具技術の頂点に位置づけられます。

高精度スチールダイセットは高価格帯ですが、要求の厳しい用途では総コスト面で有利になることが多いです。試作回数の削減、高い一回合格率、量産立ち上げ時の歩留まり向上により、初期投資を相殺できます。認定された品質とエンジニアリングサポートが求められる用途では、高精度スチールが比類ない価値を提供します。

しかし、寸法精度よりも振動吸収性が重要な大量生産のブランキング作業ではどうでしょうか? そのような場合にグレイキャストアイアン(鋳鉄)が登場し、異なる要件セットにおいて自らのトップランクを確立するのです。

大量生産ブランキング用のグレイキャストアイアン製ダイセット

スタンピングプレスが毎時数千回ものブランキングサイクルを繰り返すとき、興味深い現象が起こります。ダイセットは単なる工具保持具以上の存在となり、振動管理システムそのものになるのです。まさにこの点において、グレイキャストアイアン製ダイセットは大量生産用途のランキング上位に君臨する正当な理由を持っているのです。

鋳鋼と鋼製の金型セットを比較した場合、灰口鋳鉄(グレイアイアン)は、鋼では再現できない冶金的特性によってその最上位の地位を確立しています。熟練したプレス加工エンジニアが、最も厳しいブランキング用途においてなぜ一貫して灰口鋳鉄を選択するのかを見ていきましょう。

重厚なスタンピングにおける、灰口鋳鉄に匹敵しない振動減衰性能

高速ブランキングの過酷な衝撃荷重を、なぜ灰口鋳鉄はこれほどまでに優れて吸収できるのでしょうか?その答えは、独自の微細構造にあります。鋳鉄の定義によれば、灰口鋳鉄には金属母相内に鱗片状の黒鉛が分散しています。これらの黒鉛鱗片は、何百万もの小さなショックアブソーバーのように働き、金型セットを通じてプレス機へ、そして最終的には製品へと伝わる振動エネルギーを散逸させます。

ブランキング作業中に何が起こるかを考えてください。パンチが材料に接触し、せん断力が急速に増加していき、やがて「パシン」と音を立ててブランクが分離します。この急激な解放によって衝撃波が発生し、ツールシステム全体を通じて伝播します。鋼製のダイセットでは、このエネルギーはほとんど吸収されず跳ね返ります。一方、グレイアイアン鋳物では、黒鉛フラックが機械的エネルギーを熱に変換することで、伝達される振動を大幅に低減します。

鋳鉄材料の特性は振動吸収性以上の利点を持ちます。グレイアイアンの黒鉛構造は自然な潤滑性を提供し、摺動部品間のガalling( seizing)を低減します。ブッシュを通過するガイドピンは摩擦と摩耗が少なくなります。この自己潤滑特性により、ダイセットのメンテナンス頻度が減少し、長時間にわたる生産運転でもより安定した性能を発揮できます。

切削加工性ももう一つの大きな利点です。振動を吸収する同じ黒鉛が、灰口鋳鉄を非常に優れた切削加工性を持つ材料にしています。切削工具はこの素材にスムーズに進み、鋼材加工で見られるような加工硬化を引き起こすことなく、優れた表面仕上げが得られます。金型部品の精密な適合が必要なとき(常に必要です)— 灰口鋳鉄は抵抗することなく協力的に機能します。

生産量が灰口鋳鉄投資を正当化する場合

灰口鋳鉄製の金型セットは、基本的な鋼材製代替品よりも初期コストが高くなります。では、どのような場合にこの投資が意味を持つのでしょうか?その答えは、生産量と品質要件によります。

年間50万サイクルを超える運転を行う場合、振動減衰の利点が累積して大きなコスト削減につながります。プレスの摩耗が減少し、部品品質に関する問題が少なくなり、金型寿命が延びることで、初期コストの高さを十分に補うことができます。数百万サイクルに及ぶブランキング作業では、灰口鋳鉄(グレイアイアン)は単なる好ましい選択肢ではなく、持続可能な生産のために不可欠となります。

灰口鋳鉄の優れた特性をもたらす材質そのものが、その理想的な構造形態を決定しています。ブランキング用の4柱型ダイセットでは、灰口鋳鉄の質量と安定性を活かし、重いブランキング作業に必要な剛性の高い基盤を提供します。大型のプログレッシブ型ダイシューズは、灰口鋳鉄の熱的安定性から恩恵を受けます。この材料は長時間の連続運転中に発生する生産熱が蓄積しても、寸法の安定性を維持します。

灰口鋳鉄製ダイセットのメリット

- 優れた振動減衰性能: グラファイト片状組織が、鋼材では伝達されてしまう衝撃荷重を吸収する

- 熱安定性: 生産中の運転温度の変動があっても、寸法精度を維持する

- 大型ダイシューズにおいて費用対効果に優れる: より大きな部品に対して、材料費および加工費が好都合にスケールする

- 自己潤滑特性: ガリング(焼き付き)を低減し、ガイド部品の寿命を延ばす

- 優れた機械加工性: 精密な取り付けと簡単なメンテナンス修正が可能

グレー鋳鉄ダイセットの欠点

- 衝撃荷重に対する脆さ: 鋳鉄は脆いのか? はい—グレイアイアンは突然の衝撃を破損のリスクなく吸収できるだけの延性を持っていない

- 重さ: ダイセットにはより頑丈な取扱装置が必要であり、プレスのベッドに大きな負荷がかかる

- 引張強度に限界がある: 鋼鉄と同じピーク負荷を安全に扱うことはできず、破損のリスクがある

- 破断リスク: 鋳鉄は突然の強い衝撃を受けた場合、亀裂が入ったり破損する可能性がある

もろさという特性は慎重に検討する必要があります。グレー鉄は繰り返しの振動を吸収する性能に優れていますが、鋼鉄のように急な過負荷に対してしなることはありません。金型のクラッシュや偶発的な過負荷のリスクがある運用では、この特性は材質選定において特に注意を要します。

グレー系鋳鉄製金型セットの理想的な用途

グレー系鋳鉄素材の特有な性質は、特定のスタンピング用途に最適です。

- ブランキング用4柱型金型セット: 高速ブランキング作業における最大限の安定性と振動制御

- 大型プログレッシブダイシャー: 長時間にわたる生産サイクルにおける熱的・寸法的安定性

- 大量生産: 年間50万サイクルを超える作業で、減衰効果が蓄積される用途

- 精密ブランキング: 振動による品質変動が不良品や手直しを引き起こす用途

- 厚板材料のスタンピング: 材料の分離時に大きな衝撃荷重が発生する作業

ブランキング工程で最高レベルの振動制御が要求され、高価な金型を正当化できる生産量がある場合、鋳鋼よりも灰鉄(グレイキャストアイアン)が優れた性能を発揮します。この素材は、スタンピング専門家たちの間でその実績から高い評価を得ています。

しかし、鋼より優れた減衰性を維持しつつ、灰鉄よりも高い靭性が必要な場合はどうでしょうか。そのような場合に登場するのが球状黒鉛鋳鉄(ダクタイルアイアン)です。どちらのカテゴリーにもはっきりと当てはまらない用途に対して、魅力的な中間的選択肢を提供します。

バランスの取れた性能のための球状黒鉛鋳鉄製ダイセット

灰鉄が持つ以上の強度が必要だが、鋼板にはない振動減衰特性を依然として重視する場合、どのような選択肢があるでしょうか?その答えは球状黒鉛鋳鉄(ダクタイルアイアン)です。これはSG鉄またはノジュラー鉄とも呼ばれ、鋳鉄と鋼材のダイセットに関する議論において戦略的な中間的位置を占め、両素材の特性を組み合わせることで、特定の製造上の課題を解決します。

SG鉄と鋳鉄(特に灰鉄)の違いを理解するには、まず微視的なレベルで何が起こっているかを調べる必要があります。灰鉄では鱗片状の黒鉛が見られますが、ダクタイルアイアンでは黒鉛が微小な球状または粒状に形成されています。この一見些細な構造的変化が、機械的性質に劇的な差を生み出し、灰鉄でも鋼材でも十分に対応できない用途への道を開きます。

ダクタイルアイアンは強度と振動減衰のギャップを埋める

多くのスタンピング作業が直面する課題について考えてください。グレー鋳鉄は振動を吸収する性能に優れていますが、急な衝撃に対しては破断しやすいという弱点があります。一方、鋼材は衝撃荷重にはよく耐えますが、すべての振動をそのままダイセットを通じて伝達してしまいます。では、中程度の成形力が必要で、時折衝撃荷重が加わるような用途ではどうでしょうか。このような場合、どちらの極端な材料も完璧には機能しません。

球状黒鉛鋳鉄(ダクタイル鋳鉄)の球状黒鉛組織がその答えとなります。この球状の黒鉛粒子は依然として振動エネルギーを吸収しますが、グレー鋳鉄の鱗片状黒鉛ほど効果的ではありません。しかし、丸みを帯びた形状により、グレー鋳鉄を脆くする応力集中点がなくなります。その結果、過負荷が加わったときに壊れるのではなく変形する性質を持ちながらも、実用的な減衰性能を維持しています。

鋳鉄と鋳鋼の違いは、それぞれが衝撃に対してどのように反応するかを調べると最も明確になります。鋼は過大な荷重に対して塑性変形します。一方、グレー鋳鉄はほとんど予兆なく破断します。じん延鋳鉄(ダクタイルアイアン)はこの点で鋼に近い挙動を示し、破壊的な失敗を起こすことなく予期しない衝撃を吸収でき、同時に鋳鉄特有の振動吸収性の多くを維持しています。

金型セット用途における鋳鉄と鋳鋼の物性を比較すると、じん延鋳鉄はグレー鋳鉄よりも引張強度が一貫して2〜3倍高く、降伏強さも同様の傾向を示します。この強度上の利点により、じん延鋳鉄製の金型セットは、グレー鋳鉄では限界を超えるような成形作業に対応できます。

球状黒鉛鋳鉄(SG Iron)がグレー鋳鉄と鋼の両方を上回る場合

球状黒鉛鋳鉄と普通の鋳鉄の比較では、じん延性鋳鉄が明らかに優れる特定の用途が明らかになります。抜き加工時の急激な衝撃ではなく、引き抜き、曲げ、成形など持続的な荷重がかかる加工工程を考えてください。このような用途では抜き加工ほど振動は発生しませんが、ある程度の減衰性能があることで依然としてメリットがあります。また、金属が圧力下で流れる持続的な応力に耐えられる金型セットも必要とされます。

成形加工用の2本支柱式金型セットは、じん延性鋳鉄の理想的な用途です。この材料は強度と振動吸収性を兼ね備えており、荷重特性に非常に適しています。部品品質やプレス構成部品を保護するのに十分な振動吸収性がありながら、破損のリスクなく成形力をしっかり受け止められる靭性も備えています。

中程度の生産量では、球状黒鉛鋳鉄のような鋳鉄と鋼のハイブリッド材が好まれることが多いです。年間10万から50万サイクルの中間的な生産量では、軟鋼では得られない性能が必要ですが、灰口鋳鉄ほどの減衰性能までは求められない場合があります。球状黒鉛鋳鉄は、経済的かつ機械的にこの最適な範囲を満たします。

球状黒鉛鋳鉄製ダイセットの利点

- 引張強度および降伏強度が高い: 灰口鋳鉄に比べて約2〜3倍の強度があり、より厳しい条件での使用が可能

- 良い加工性: 灰口鋳鉄よりも若干加工が難しいものの、鋼材の代替品に比べれば良好な切削性を有する

- 優れた衝撃抵抗性: 粒状黒鉛構造により、衝撃下で脆性破壊ではなく塑性変形が可能

- 適度な振動減衰性: 組織構造の変化があっても、意味のある吸収特性を維持

- 疲労寿命の向上: 長期間の連続生産において、灰口鋳鉄よりも優れた繰返し荷重への耐性を発揮

球状黒鉛鋳鉄金型の欠点

- 灰鉛鋳鉄よりも高価である: 材料費および加工費が高いため、初期投資額が増加する

- 振動吸収性が灰鉛鋳鉛より劣る: 球状化された組織は強度の向上を得られるが、その分振動吸収性能を犠牲にする

- より精密な熱処理を必要とする: 最適な物性を得るためには、製造時の冶金的管理をきめ細かく行う必要がある

- 数量限定: 高精度の球状黒鉛鋳鉄鋳物を専門に扱う鋳造所は、灰鉛鋳鉄に比べて少ない

球状黒鉛鋳鉄金型に最適な用途

どのような場合に球状黒鉛鋳鉄金型が最も適しているか? 以下の条件を含むプレス加工用途では、この材質を検討してください:

- 成形用の2本支柱型金型セット: 成形荷重が灰鉄の能力を超える強度を必要とする用途

- 中程度の生産量: 年間10万から50万サイクルの運転で、バランスの取れた特性から恩恵を得られる場合

- 中程度の衝撃荷重: 偶発的な衝撃が発生し、灰鉄では破損のリスクがある作業

- 絞り加工: 急激な衝撃よりも持続的な負荷が支配的な、深絞りや複雑形状の成形

- 成形工程を含むプログレッシブダイス: ブランキングと成形を組み合わせた金型で、異なる工程が異なる負荷条件にさらされる場合

鋳鉄と鋳鋼の違いは、どちらか一方を選ぶというよりむしろ、球状黒鉛鋳鉄(SG鉄)が正当な第3の選択肢を提供していることに気づくことの方が重要である。減衰性を持つ灰鉄と靭性を持つ鋼の間で課題を抱える作業に対して、SG鉄は真剣に検討に値するバランスの取れた解決策を提供する。

もちろん、一部の用途では減衰性能やバランス性能は必要とせず、何よりも最大の耐摩耗性が求められます。このような場合にこそ、ツールスチール製ダイセットがその真価を発揮し、極めて高い耐久性により高価格でも需要があります。

最大の耐摩耗性のためのツールスチール製ダイセット

一部のプレス加工用途では、通常の材料では到底耐えられないほどの過酷な負荷が金型にかかります。研磨性の高い高強度鋼材をプレスする場合、ミクロン単位の精度を維持しなければならない場合、あるいは数千万回に及ぶ生産稼働を要求される場合には、標準的なダイセット材料は限界に達します。このような状況において、ツールスチール製ダイセットの高価格は正当化されます。

鋼鉄と鋳鉄の比較において、ツールスチールは硬度および耐摩耗性のスペクトルの極端な一端に位置します。鉄と鋼、どちらが強いのか?先進的材料による擦過摩耗に抵抗するという観点では、ツールスチールが明確に優れています。この高級素材への投資が、経済的にも妥当なのはどのような場合なのかを見ていきましょう。

極端な摩耗環境向けの工具鋼金型セット

引張強度が1,000MPaを超える先進的高強度鋼板を打ち抜くことを想像してください。このような材料は、従来の金型を急速に摩耗させてしまいます。あるいは、1,000万枚のブランクを生産するロットで、わずか数ミル(0.001インチ)の精度が重要になる状況を考えてみてください。このような用途には、過酷な使用条件に耐えられるよう設計された金型材料が必要です。

工具鋼は、厳密に管理された冶金技術によってその評価を得ています。標準的な炭素鋼とは異なり、工具鋼にはクロム、モリブデン、バナジウム、タングステンが正確なバランスで合金として含有されており、これらは鋼の母相内に非常に硬い炭化物組織を形成します。これらの炭化物は、鋳鉄系材料が提供するものよりもはるかに優れた耐摩耗性を発揮します。

鉄と鋼の強度比較は、摩耗メカニズムについて議論する際に特に重要になります。鋳鉄のグラファイト構造は振動を吸収する性能に優れていますが、同じグラファイト含有物が柔らかい領域を作り出し、それにより研磨性の物質が攻撃しやすくなります。一方、工具鋼は繰り返しの使用においても材料の除去に抵抗できる均一に硬い表面を提供します。

熱処理の柔軟性はもう一つの主要な利点です。機能に応じて、工具鋼の金型部品を異なる硬度レベルで指定できます。摩耗面は60〜62HRCまで到達するのに対し、靭性を要する部分は50〜54HRCのままに保つことができます。このようにカスタマイズされたアプローチにより、金型セット全体の性能が最適化されます。

研磨性材料のスタンピングにおけるプレミアム選択

工具鋼の著しく高いコストが実際に回収できるのはどのような場合でしょうか? 鉄と鋼の強度差が実際の生産上の利点に変わる以下の特定のシナリオを検討してください:

研磨性材料のスタンピング: 高強度鋼、ステンレス鋼、スケールや表面コーティングを持つ材料は、従来の工具の摩耗を促進します。工具鋼の炭化物を豊富に含む構造はこのような摩耗に抵抗し、柔らかい他の材料と比較して金型寿命を大幅に延長します。

非常に厳しい公差: 寸法公差が摩耗による変動を全く許容しない場合、工具鋼は他の材料が劣化してしまうような大量生産においても、切断刃や成形面を維持し続けます。航空宇宙部品はこのカテゴリに該当する場合が多いです。

金型セットの長寿命を最優先: 一部の用途では、工程変更やメンテナンス作業を最小限に抑えるために、初期投資を最大限にすることが正当化されます。生産の中断コストが工具のプレミアムコストを上回る場合、工具鋼は経済的に合理的な選択となります。

最も過酷な使用条件において、一部のメーカーは重要な摩耗箇所にタングステンカーバイドインサートを指定しています。工具鋼よりもさらに高価ですが、タングステンカーバイドはダイヤモンドに近い耐摩耗性を発揮するため、工具鋼では耐えられない用途においても金型の寿命を延ばすことができます。

工具鋼製ダイセットの利点

- 優れた耐摩耗性: 炭化物形成合金により、最も過酷な材料からの摩耗にも耐える表面を実現

- 数百万サイクルにわたり精度を維持: 長時間の連続生産でも寸法安定性を保ち、柔らかい材料では摩耗してしまうような環境でも性能を発揮

- 特定の硬度に熱処理可能: カスタマイズ可能な特性により、異なるダイセット部品や用途に最適化が可能

- 優れた刃保持性: 切断および穿孔部品は、標準的な鋼材代替品と比べてはるかに長期間鋭さを保持

- 予測可能な摩耗パターン: 均一な硬度により、予期しない故障ではなく、一貫性があり管理しやすい摩耗が実現されます

工具鋼ダイセットの欠点

- 最も高い材料コスト: 高級合金と特殊な熱処理により、初期投資が大幅に増加します

- 加工がより困難: 高硬度のため、特殊な切削工具、低速での加工、高度な加工技術が必要です

- 鋳鉄よりも振動吸収性が低い: 緻密で均一な構造は衝撃荷重を吸収するのではなく伝達します

- 修理の複雑さ: 金属組織の完全性を維持するためには、溶接および改造に特殊な手順が必要です

- リードタイムが長い: 特殊材料および加工プロセスは、従来の選択肢と比較して生産スケジュールを延長します

工具鋼用金型セットの理想的な用途

工具鋼は高価格であるため、その独特な特性が測定可能なリターンをもたらす用途にのみ使用すべきです。以下の作業で工具鋼金型セットの検討をおすすめします。

- 精密ブランキング金型: 切断刃の鋭さが部品品質およびバリ形成に直接影響を与える用途

- 高強度鋼板のスタンピング: 従来の工具では急速に摩耗する先進自動車材料

- 航空宇宙部品の製造: 公差仕様および材料トレーサビリティが高価格工具を正当化する部品

- 超大量生産: 金型の耐久性が主要なコスト要因となる500万〜1000万サイクルを超える運転

- 研磨性材料のスタンピング: コーティング材、ステンレス鋼、または摩耗を加速するスケール付き部品

鉄と鋼のどちらが強いかという問いに対する最も明確な答えは、工具鋼の応用に見いだせる。鋳鉄は優れた減衰性能を持ち、グレー鉄は振動吸収において優れているが、他の材料を破壊するようなすり減らし摩耗に対しては、適切に熱処理された工具鋼以上のものはない。

もちろん、すべての工程で工具鋼の高価格を必要としたり正当化できるわけではありません。試作や短い生産ロットでは、より経済的な方法がビジネス的に賢明であることが多いのです。そのため、軟鋼(マイルドスチール)の金型セットが検討対象に入ります。

予算重視の工程向けの軟鋼金型セット

設計の検証前に多額の資金を投じることなく、迅速に金型を必要としている新しい部品を開発している場合や、高価な素材を採用するほどでもない短い生産ロットを実施している場合はどうでしょうか?このような場面で、軟鋼(マイルドスチール)製ダイセットは、鋳鉄対スチール製ダイセットの議論においてその存在価値を発揮します。

軟鋼は、減衰性においてグレイアイアン(鋳鉄)に及びませんし、工具鋼ほどの耐摩耗性もありません。しかし、特定の用途にとっては同様に貴重な利点を提供します。それは「手に入れやすさ」です。予算が限られている状況で、長寿命よりも柔軟性が重要となる場合には、軟鋼は現実的な選択肢を提供します。

試作および小ロット生産のための軟鋼製ダイセット

鋼鉄と鋳鉄の違いを理解することは、特に製品開発段階において重要になります。この時期は設計を繰り返し、コンセプトをテストし、形状を洗練させます。このような段階で高価なダイセット材料に投資しても、数百個の部品を作成した後に金型を変更または廃棄する可能性があるため、多くの場合意味がありません。

この場面では軟鋼が優れています。なぜなら、加工が速く、容易に修正できるからです。ガイドピンの位置を変更する必要があるでしょうか?既存の穴を溶接で塞ぎ、再びドリル加工すればよいのです。成形形状の調整が必要だと気づいた場合も、軟鋼であれば、焼入れされた工具鋼や脆い鋳鉄では非現実的または不可能な改造でも対応できます。

試作用途において『鉄と鋼のどちらが強いか』という問い自体が本質を見誤っています。数百万個ではなく、数十個または数百個の部品しか製作しない場合、強度よりも重要なのは、設計を検証して次のステップに進むために、すぐにプレス機に使用可能な金型を用意することです。

鋳鉄は鋼鉄ですか?いいえ、それらは根本的に異なる材料です。ただし、短い生産期間の用途では、軟鋼はコストのごく一部で十分な性能を発揮します。耐久性よりも手頃さを優先するという選択は、金型が長期間の量産に使われない場合には非常に理にかなっています。

予算制約がある場合に軟鋼が賢明な選択となる理由

すべての製造工程はリソースの制約に直面しています。高級ダイセットに投資された資金は、他の改善への投資ができなくなります。軟鋼製のダイセットを使うことで、プレミアム素材が実際にメリットを発揮する用途に予算を回すことができます。

年間5万個未満の生産数量を想定する場合、工具鋼の優れた耐摩耗性や鋳鉄の振動吸収特性が、その高いコストを正当化することはめったにありません。実際には、生産使用による摩耗よりも前に、設計変更によってダイセットが陳腐化してしまう可能性が高いのです。

鋳鉄と鋼材の比較により、もう一つの実用的な考慮点である納期が明らかになります。軟鋼(マイルドスチール)の金型セットは、材料が容易に入手でき、特別な工具や熱処理を必要としないため、より迅速に出荷できます。市場のタイミングが迅速な対応を要求する場合、競合他社が高級素材の到着を待っている間に、軟鋼ならすぐに生産を開始できます。

軟鋼製金型セットの利点

- 最も低い初期コスト: 鋳鉄や工具鋼の選択肢と比べて、材料費および加工費が大幅に低くなる

- 入手性が高い: すべての鋼材サプライヤーが標準的な材質グレードを在庫しているため、調達による遅延が発生しない

- 加工および変更が容易: 従来の工具と標準的な工場作業で、すべての製造工程に対応可能

- 溶接および修理が可能: 変更や修理には特別な工程を必要としない、簡単な溶接手順を使用可能

- 最短の納期: 鋳造や特殊熱処理が不要なため、生産スケジュールが延びることはありません

軟鋼製ダイセットの欠点

- 摩耗が速い: 硬度が低いため、ガイド面や取付部が生産サイクル中に早く劣化します

- 寸法安定性が低い: 繰り返し荷重により材料が変位または変形し、時間の経過とともにアライメントに影響を与える可能性があります

- より頻繁な交換が必要: 寿命が短いため、長期的な生産用途ではコストが高くなります

- 振動吸収性が悪い: ショック荷重をダイセットから直接プレス機および部品に伝えます

- 熱処理の選択肢が限られている: 過酷な使用条件で寿命を延ばすために必要な硬度レベルを達成できない

低炭素鋼製ダイセットに最適な用途

最終的な性能よりも迅速さと柔軟性が重視される状況では、低炭素鋼の使用が合理的です。以下のいずれかに該当する場合にこの材料を検討してください:

- 試作用ダイセット: 量産用材料の採用前に設計検証を行うための初期治具

- 短い生産ロット: 治具コストが部品単価に大きく影響する5万個未満の生産数量

- 頻繁な設計変更: 定期的に治具の修正が必要となる、まだ進化途中の製品

- 二次加工: 高額な投資を正当化しない運用のための補助工具

- トレーニングおよびセットアップ: 生産品質が重要でない、オペレーターのトレーニングやプロセス開発用のダイセット

鋳鉄と鋼の違いは、長期にわたる生産で最も明確になります。短期的な用途では、軟鋼でも手頃な価格で十分な性能を発揮します。重要なのは、材料の選択を用途の要件に適切に合わせることであり、プレミアム仕様を必要としない作業に過剰設計を施さないことです。

すべてのダイセット材料の選択肢を個別に評価した上で、特定の用途に応じた明確な意思決定を行うにはどうすればよいでしょうか?次のセクションでは、これらすべてを包括的な比較マトリックスにまとめ、迅速な参照ができるようにしています。

ダイセット材料総合比較マトリックス

それぞれの材料の長所と短所を個別に検討してきました。次に実践的な問いが生じます:実際にあなたの業務に合っているのはどれでしょうか?複数のセクションを行き来して比較する手間をかけずに済むよう、ここではすべての情報を即座に意思決定できる形でまとめています。材料選定に関する疑問が生じたときにいつでも参照できます。

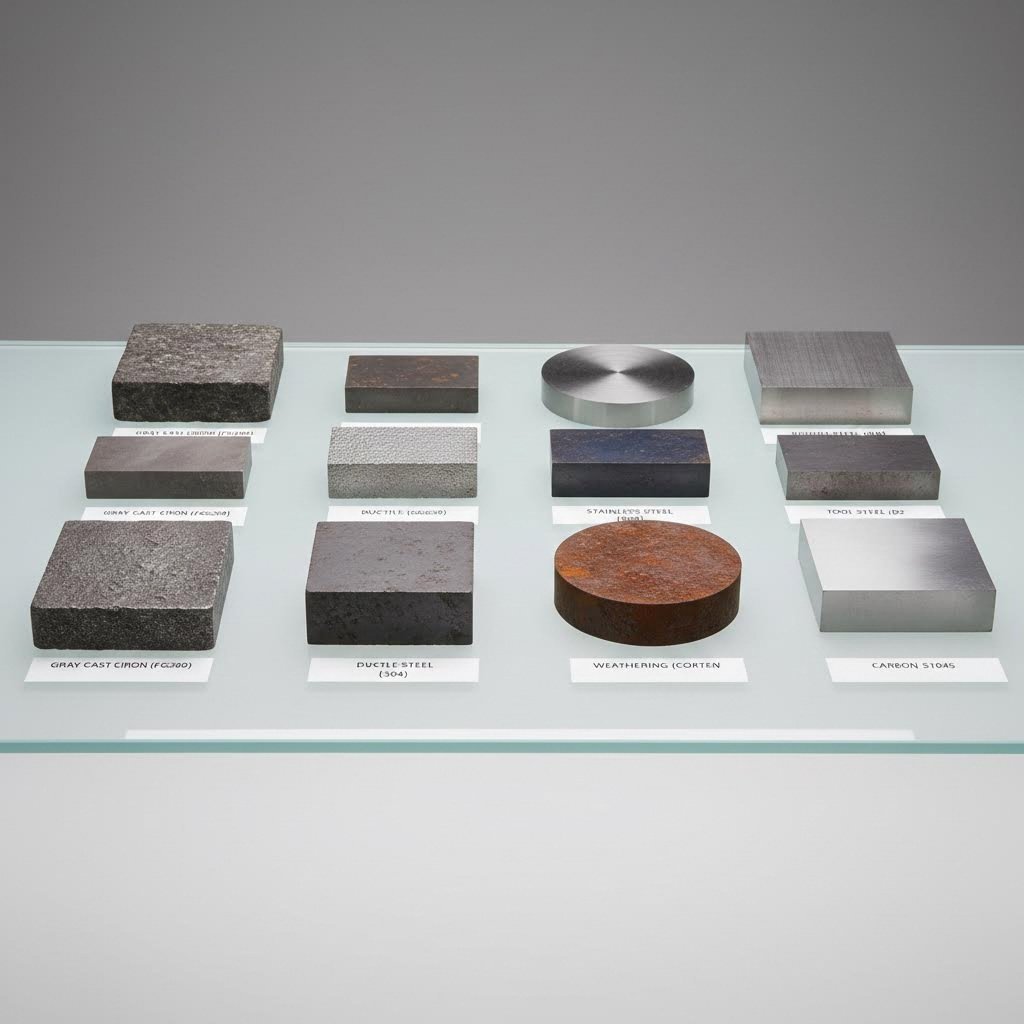

鋳鉄と鋼の違い、より具体的には鋳鉄と鋳鋼の違いを理解することは、並べて見比べれば簡単になります。直接的な比較によって、複雑さを取り除いてみましょう。

全材料にわたる並び替えによる性能比較

この表は、スタンピング用途に適した材料を判断するうえで決定的な役割を果たす基本的な性能特性をまとめたものです。鋳鉄と鋼の違いが強度だけでなく、振動吸収性、コスト、最適な構成など、さまざまな観点でどのように現れるかに注目してください。

| 材料タイプ | 振動抑制 | 耐摩耗性 | 費用範囲 | 最適なダイセット構成 | 理想的な生産量 |

|---|---|---|---|---|---|

| 高精度スチール | 低 | 高い | $$-$$$ | プログレッシブダイ用のツーポスト、バックポスト | 10万~500万回以上 |

| グレーキャストアイアン | 素晴らしい | 適度 | $$ | ブランキングや大型ダイシューベース用途向けの4柱式 | 50万回以上 |

| ダクタイルアイアン | 良好 | 中程度~高い | $$-$$$ | 成形加工向けの2柱式 | 10万~50万回 |

| 工具鋼 | 低 | 素晴らしい | $$$$ | あらゆる構成に対応する高精度ブランキング | 500万回以上 |

| 軟鋼 | 低 | 低 | $ | 短納期生産向けのあらゆる構成 | 5万回未満 |

各構成におけるダイプレートおよびダイシューベース部品は、材質の選択によって異なる挙動を示します。グレイアイアン製のダイシューベースはブランキング時の繰返し衝撃に優れた吸収性を持ち、高精度鋼製のダイプレートはプログレッシブダイが要求する寸法精度を維持します。

特定の作業に応じたダイセット材質の選定

鋼鉄と鉄、どちらが強度が高いかという問いには、用途における「強度」の意味によって答えが異なります。引張強度なら鋼鉄に軍配が上がりますが、振動吸収性を重視するなら鋳鉄が優れています。重要なのは、どちらの材質が普遍的に優れているかではなく、どちらがあなたの特定の課題を解決できるかということです。

以下の意思決定フレームワークを使用して、作業に適した材料を選定してください。

- 以下のような場合は、グレー鋳鉄を選んでください。 作業で振動減衰性を重視しており、年間50万サイクルを超える大量生産のブランキング加工を行う場合、大型のダイシャーに熱的安定性が必要な場合、または成形面の品質が伝達される衝撃の低減に依存している場合。

- 高精度鋼材を選ぶべき状況は次のとおりです。 IATF 16949認証が求められる用途である、厳しい公差を要する複雑な自動車部品を製造する場合、技術サポートやCAE解析による裏付けが必要な場合、あるいはプログレッシブダイで各工程間の寸法精度が絶対的に必要な場合。

- 以下の場合には、球状黒鉛鋳鉄(ダクタイル鋳鉄)を選んでください。 成形加工には灰鉛鋳鉄が提供するもの以上の靭性が必要であり、10万から50万サイクルの中程度の生産量を実施している場合、偶発的な衝撃荷重により灰鉛鋳鉄が破壊するリスクがある用途に該当する場合、または減衰性と強度のバランスが求められる場合。

- 工具鋼を選ぶべきケース: 高強度で摩耗性のある材料をスタンピングする場合、数千万サイクルにわたり公差を維持する必要がある場合、耐摩耗性が高価格を正当化する場合、または厳しい要件を持つ航空宇宙部品を製造する場合。

- 軟鋼を選ぶべきケース: 量産用金型への投資前に設計を試作する場合、生産数量が5万個未満にとどまる場合、予算の制約が耐久性よりも優先される場合、または短納期と設計変更の柔軟性が必要な場合。

スタンピング工程への材質の適応

生産ボリューム以外にも、スタンピングの種類が材質選定に影響を与えます。以下に、異なる工程と材質選択の対応関係を示します。

ブランキング工程: 材料の分離による急激なせん断と衝撃は、優れた振動減衰性能を要求します。ここでは、黒鉛片状組織がエネルギーを吸収し、それによってプレス機や部品へ伝わる振動を低減するため、グレイ鋳鉄が主流です。極めて大量の生産や研磨性の高い材料では、切断エッジに工具鋼製のダイ部品を使用することで寿命を延ばすことができます。

成形工程: 絞り加工、曲げ加工、成形加工では、急激な衝撃ではなく持続的な負荷がかかります。じん性鋳鉄は強度と中程度の振動吸収性を兼ね備えており、このような用途に適しています。寸法精度が振動制御よりも重要となる複雑な自動車用形状には、高精度鋼材が使用されます。

絞り加工: 深絞り加工では、素材が突然分離されるのではなく連続した圧力の下で流動するため、ダイセットへの負荷のかけ方がブランキングとは異なります。じん性鋳鉄はこういった持続的な力をしっかり受け止めつつ、ある程度の振動吸収効果も維持できます。一方、絞りの深さや側壁の厚み公差が品質を左右する場合には、高精度鋼材が特に優れた性能を発揮します。

プログレッシブダイ: マルチステーショントゥーリングは、ブランキング、ピアッシング、成形を単一の金型セット内で統合します。このような複合的な負荷条件では、各ステーションの正確な位置合わせを維持するために、金型プレート構造に高精度鋼材を使用することが一般的です。一方で、個々のステーションはその機能に応じて異なる材料を採用することもあります。

適切な材料選定とは、加工プロセスの技術的要件と経済的現実とのバランスを取ることです。高価な材料は過酷な使用条件下で優れた成果をもたらしますが、シンプルな解決策で十分な場合には資源の無駄になります。用途に応じて材料を使い分け、使命に合った選択を行うことで、金型セットは生産が求める性能を確実に発揮します。

スタンピング加工における最終的な推奨事項

技術的特性を検討し、トレードオフを比較し、すべての重要な側面で材料を比較しました。次に最も重要な段階へと進みます。この知識を、プレス加工工程の改善につなげる意思決定に変換するのです。鋳鋼材はどのような用途に最も適しているのでしょうか?グレー鋳鉄はどのような場合にその投資を正当化できるのでしょうか?一貫して成果を出すダイセット選定プロセスとは、どのように活用すればよいのでしょうか?

これらの答えは、お客様の製造環境に応じて異なります。ここまでの内容を統合し、即座に適用可能な具体的な推奨事項にまとめましょう。

ダイセット材料の意思決定フレームワーク

鋳鉄と鋼製ダイセットを5つの性能項目にわたり評価した結果、異なる製造現場において明確な傾向が見えてきます。以下に、貴社の工程に最適な材料を選択する方法を示します。

認証と精度が求められる自動車OEM向け作業の場合: IATF 16949認証、CAEシミュレーションによる支援、数百万サイクルにわたる寸法の一貫性が求められる自動車メーカーの要件すべてに対応するためには、エンジニアリングサポート付きの高精度鋼製ダイセットが最適な選択です。顧客が金型サプライヤーを監査し、文書化された品質システムを要求する際、認定パートナーによる高精度鋼製ソリューションは、必要な性能と書類の両方を提供します。

ダイセット材料を効果的に使用する方法を理解するとは、自動車用途では品質システムに関して妥協の余地がないことを認識することです。Tier 1顧客は、トレーサビリティ、プロセスの検証、問題発生時のエンジニアリングサポートを期待しています。

大量生産のブランキング作業において: 振動吸収が品質の要となる場合、グレー鋳鉄は依然として最適な選択肢です。年間50万サイクルを超える運転条件では、グレー鋳鉄が持つ優れた衝撃吸収性、熱的安定性、および自己潤滑特性がその性能を発揮します。鋼材では実現できないグラファイト鱗片構造により、機械的エネルギーが部品やプレスへと伝わるのではなく、熱エネルギーに変換されるのです。

なぜブランキングには鋳鉄が優れているのでしょうか?素材の分離時に生じる急激なせん断と衝撃は、グレー鋳鉄が最も効果的に吸収できる種類の繰り返し衝撃だからです。これは理論ではなく、経験豊富なスタンピングエンジニアが特に厳しいブランキング用途において一貫してグレー鋳鉄を指定する理由です。

バランスの取れた成形用途の場合: 溶接性鋳鉄は、灰口鋳鉄では得られない tougher 性能が必要とされながらも、鋼に欠ける減衰特性が依然として求められる用途において最適です。10万から50万サイクルの中量生産、持続的な荷重がかかる成形加工、偶発的な衝撃負荷があるような用途では、溶接性鋳鉄のバランスの取れた物性プロファイルが優れています。

極めて高い摩耗抵抗が必要な場合: 工具鋼は、研磨性の高い高強度材料を打ち抜く場合や、数千万回の生産サイクルを目指す場合にその高価格を正当化します。このような用途で鋳造鋼と工具鋼を比べた場合、どうなるでしょうか? 鋳造鋼は一般的な性能としては良好ですが、工具鋼の炭化物を豊富に含む組織は、他の材料が太刀打ちできないレベルで研磨摩耗に耐えます。

試作および短納期生産向け: 低炭素鋼は、耐久性よりも予算やリードタイムが重視される場合に入手しやすさを提供します。高価な素材投資は量産用の金型に取っておき、設計の検証を低炭素鋼で迅速かつ経済的に行いましょう。

適切なダイセット材質とは、最も強度が高く高価な選択肢ではなく、生産ライフサイクル全体で最適な総合的価値を提供しながら、特定の用途要件に合致するものです。

スタンピング金型の最適化に向けた次のステップ

材質選定はダイセット最適化の要素の一つにすぎません。適切なエンジニアリングパートナーであれば、選ぶ材質に関わらず性能を最大限に引き出すことができます。以下に効果的に前進するための方法を示します。

現在の用途を点検する: 上記の意思決定フレームワークに基づいて、既存のダイセットを見直してください。軟鋼で十分な場所で高級材質を使用していませんか?精度鋼が必要とされる用途でグレー鋳鉄を運用していませんか?不一致を特定することで、即時の最適化機会が生まれます。

要件を数値化する: 生産数量、公差仕様、スタンピング対象の材料種類、品質拒絶率を文書化してください。これらの具体的データにより、当て推量ではなく根拠のある材質選定が可能になります。

適格なエンジニアリングサポートを活用する: 複雑なプレス成形用途では、材料科学と実践的な金型設計の両方を理解するパートナーが有利です。CAEシミュレーション、適切な材料仕様、および製造の専門知識が組み合わさることで、初打ちから安定した性能を発揮する金型を実現できます。

エンジニアリングによる全面的サポート付きの高精度鋼材ソリューションを重視する製造業者向けに、 Shaoyiの自動車用プレス金型技術 は、高度なシミュレーションと認定品質システムが融合した場合に何が可能になるかを示しています。同社の93%という初回合格率と、最短5日での迅速なプロトタイピングにより、適切なパートナーが生産を加速し、遅延を回避できることを証明しています。IATF 16949認証とエンジニアリングの専門知識が求められる用途においては、両方を提供できる専門家と連携することが、不安定な金型か高性能な金型かの違いを生み出します。

ライフサイクル全体を計画する: 初期の材料コストは物語の一部にすぎません。メンテナンスの必要性、予想される交換サイクル、および品質問題による生産への影響を考慮に入れてください。過酷な使用条件では、総所有コスト(TCO)が高品位材料を有利にすることがよくありますが、これは実際に高性能が求められる用途に限られます。

鋳鉄と鋼製の金型セットの選択は最終的に、自社の運転条件が実際に何を必要としているかを正直に評価することに帰結します。材料の特性を使用目的の要求に合わせ、適格なエンジニアリングサポートと連携すれば、プレス加工用金型は生産が依存する安定した性能を発揮します。

鋳鉄と鋼製金型セットに関するよくある質問

1. 金型セットには鋳鉄と鋼のどちらが優れていますか?

どちらが常に優れているというわけではなく、最適な選択は用途によって異なります。グレイチョウト鉄は、黒鉛フレーク構造による優れた振動減衰性能から、大量生産のブランキング作業に適しています。一方、特にCAEシミュレーションを活用した高精度スチール製ダイセットは、厳しい公差とIATF 16949認証が求められる自動車用スタンピング加工で優位性を持ちます。強度と減衰特性の両立が求められる成形加工では、球状黒鉛鋳鉄(ダクタイル鉄)が両者の利点を兼ね備えた選択肢となります。生産数量、許容公差、衝撃荷重条件に応じて適切な材料を選定してください。

2. チョウト鉄製ダイセットの欠点は何ですか?

グレーモールド鉄の金型セットの主な欠点は、突然の衝撃荷重に対する脆さです。黒鉛フラーケ構造は通常運転中の優れた振動吸収性を提供しますが、予期しない衝撃によって亀裂や破砕を引き起こす原因となる応力集中点を生じます。また、鋳鉄製の金型セットは鋼製のものと比べて著しく重量が大きいため、より強固な取り扱い設備が必要になります。さらに、鋼に比べてグレー鉄の引張強度は限定的であり、ピーク成形荷重が高い用途への使用が制限されます。

3. 鋳鉄製金型セットと鋳鋼製金型セットの違いは何ですか?

鋳鉄製の金型セットは、振動を吸収し自己潤滑性を発揮するグラファイト構造を含んでおり、大量生産でのブランキング工程に最適です。一方、鋼製の金型セットは引張強度が高く、衝撃に対する耐性も優れているため、過負荷時にも破断するよりむしろ変形します。鋼は持続的な荷重下でもより厳しい寸法公差を維持できますが、鋳鉄は優れた熱的安定性を提供します。また、鋼製の金型セットは修正や溶接が容易に行えますが、鋳鉄はそのグラファイト含有量により自然な潤滑剤として機能するため、切削加工性に非常に優れています。

4. 鋳鉄よりも工具鋼製の金型セットを選ぶべき状況はどのようなときですか?

研磨性の高い高強度材料をプレス加工する場合、数千万サイクルにわたりミクロンレベルの公差を維持する必要がある場合、または厳しい要求仕様を持つ航空宇宙部品を製造する場合は、工具鋼のダイセットを選択してください。工具鋼の炭化物を豊富に含む構造は、鋳鉄に含まれる柔らかい黒鉛介在物よりもはるかに優れた耐摩耗性を発揮します。工具鋼はコストが大幅に高くなる上、振動吸収性も劣りますが、耐摩耗性と精度保持が最も重要な要件となる場合にはその投資価値があります。特に超高張力鋼の自動車用パネルや500万~1,000万サイクルを超える量産用途において顕著です。

5. 生産量に応じて適切なダイセット材質を選ぶにはどうすればよいですか?

試作作業および5万個未満の生産では、軟鋼が短納期かつ容易な修正が可能で、最も経済的なソリューションを提供します。10万~50万サイクルの中程度の生産量には、強度と減衰特性のバランスに優れた球状黒鉛鋳鉄が適しています。年間50万サイクルを超える大量のブランキング作業には、優れた振動吸収性能を持つ灰口鋳鉄がメリットがあります。認証取得と厳密な公差が求められる自動車OEM生産には、技術サポート付きの高精度鋼材が対応します。500万サイクルを超える超大量生産で研磨性材料をスタンピングする場合、工具鋼の卓越した耐摩耗性が最良の総合的価値をもたらします。

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——

少量のバッチ、高い基準。私たちの迅速なプロトタイピングサービスにより、検証がより速く簡単になります——