Der Stanzprozess in der Fertigung: Vom Rohblech zum fertigen Teil

Was ist der Stanzprozess in der Fertigung?

Haben Sie sich schon einmal gefragt, wie Hersteller Tausende identischer Metallteile mit beeindruckender Geschwindigkeit und Präzision herstellen? Die Antwort liegt in einem der grundlegendsten Verfahren der Fertigung. Doch was genau ist Stanzung?

Stanzung, auch Pressen genannt, ist ein kaltumformendes metallverarbeitendes Verfahren, bei dem flaches Blech mithilfe von Werkzeugen (Stanzmatrizen) und Stanpressen in bestimmte Formen gebracht wird. Im Gegensatz zu spanenden Verfahren, bei denen Material entfernt wird, verändert die Stanzung die Form des Metalls durch kontrollierte Verformung – wodurch sie schneller, effizienter und ideal für die Massenfertigung ist.

Die Bedeutung des Stanzens geht über eine einzelne Aktion hinaus. Dieser Prozess kann eine einzige Operation oder eine sorgfältig abgestimmte Abfolge von Operationen umfassen – wie Biegen, Stanzen, Prägen und vieles mehr –, die alle gemeinsam komplexe Komponenten erzeugen. Das Verständnis dieses Unterschieds ist entscheidend, da er unmittelbar Auswirkungen auf die Herangehensweise der Hersteller an die Teilekonstruktion, die Werkzeuginvestitionen und die Produktionsplanung hat.

Vom flachen Blech zum fertigen Bauteil

Stell dir vor das Einlegen eines einfachen Metallblechs in eine Presse und innerhalb weniger Sekunden zuzusehen, wie es als präzise geformte Automobilhalterung oder elektronischer Verbinder wieder austritt. Das ist der Stanzprozess in Aktion.

So funktioniert er: Ein flaches Metallblank (Rohling) gelangt in die Presse, wo maßgefertigte Matrizen – im Wesentlichen gehärtete Stahlwerkzeuge – eine enorme Kraft ausüben. Der obere Matrizenhalter senkt sich auf den unteren Matrizenhalter herab, wobei das Metall zwischen beiden eingequetscht wird. Dieser Druck in Kombination mit der Geometrie der Matrize zwingt das Metall, sich dauerhaft in die gewünschte Form zu verformen.

Die Definition von gestanzten Teilen umfasst alles von einfachen, flachen Unterlegscheiben bis hin zu komplexen dreidimensionalen Komponenten mit mehreren Biegungen und Merkmalen. Was diese Umformung bemerkenswert macht, ist die Tatsache, dass während des Prozesses kein Material entfernt wird. Das Metall verändert lediglich seine Form und bewahrt dabei seine strukturelle Integrität, während es neue Gestalten annimmt.

Der Vorteil der Kaltumformung erklärt

Warum ist es so wichtig, dass Stanzprozesse bei Raumtemperatur erfolgen? Die Kaltumformung bietet mehrere entscheidende Vorteile gegenüber Warmumformverfahren:

- Herausragende Oberflächenqualität – Die Teile weisen keine Oxidation oder Zunderbildung auf, wie sie durch Hitze entsteht

- Geringere Toleranzen – Es tritt keine thermische Ausdehnung auf, was präzisere Abmessungen ermöglicht

- Vorteile der Verfestigung durch Kaltverformung – Der Umformprozess verstärkt tatsächlich bestimmte Metalle

- Energieeffizienz – Es sind keine Öfen oder Heizgeräte erforderlich

Die Physik hinter der Kaltumformung beruht auf plastischer Verformung – das Metall wird über seine elastische Grenze hinaus belastet, sodass es dauerhaft die Form des Werkzeugs annimmt. Wenn Druck und Werkzeuggeometrie korrekt zusammenwirken, fließt das Metall vorhersagbar und erzeugt zyklisch wiederholbar konsistente Bauteile. Dadurch unterscheidet sich das Stanzen von subtraktiven Verfahren wie der CNC-Bearbeitung, bei der Material abgetragen wird, um die endgültige Form zu erreichen.

Warum das Stanzen die Hochvolumenfertigung dominiert

Was ist die größte Stärke einer Stanzoperation? Geschwindigkeit und Wiederholgenauigkeit. Moderne Stanzpressen können Hunderte von Teilen pro Minute herstellen, wobei jedes Teil nahezu identisch mit dem vorherigen ist. Sobald die Werkzeuge gefertigt und der Prozess optimiert sind, erreichen Hersteller eine bemerkenswerte Konsistenz – manchmal mit Toleranzen im Bereich weniger Tausendstel Zoll.

Die Wirtschaftlichkeit wird bei großer Stückzahl überzeugend. Obwohl die Werkzeugherstellung eine erhebliche Anfangsinvestition darstellt, sinken die Kosten pro Teil dramatisch, sobald die Produktionsmenge steigt. Daher setzen Branchen wie die Automobilfertigung – bei der Henry Ford bekanntermaßen das Stanzen einführte als das Gesenk-Schmieden die steigende Nachfrage nicht mehr bewältigen konnte – so stark auf dieses Verfahren.

Ob Sie einfache Halterungen oder komplexe Karosserieteile herstellen: Das Stanzverfahren bietet die Kombination aus Geschwindigkeit, Präzision und Kosteneffizienz, die moderne Fertigung erfordert.

Grundlegende Stanzoperationen und Techniken im Überblick

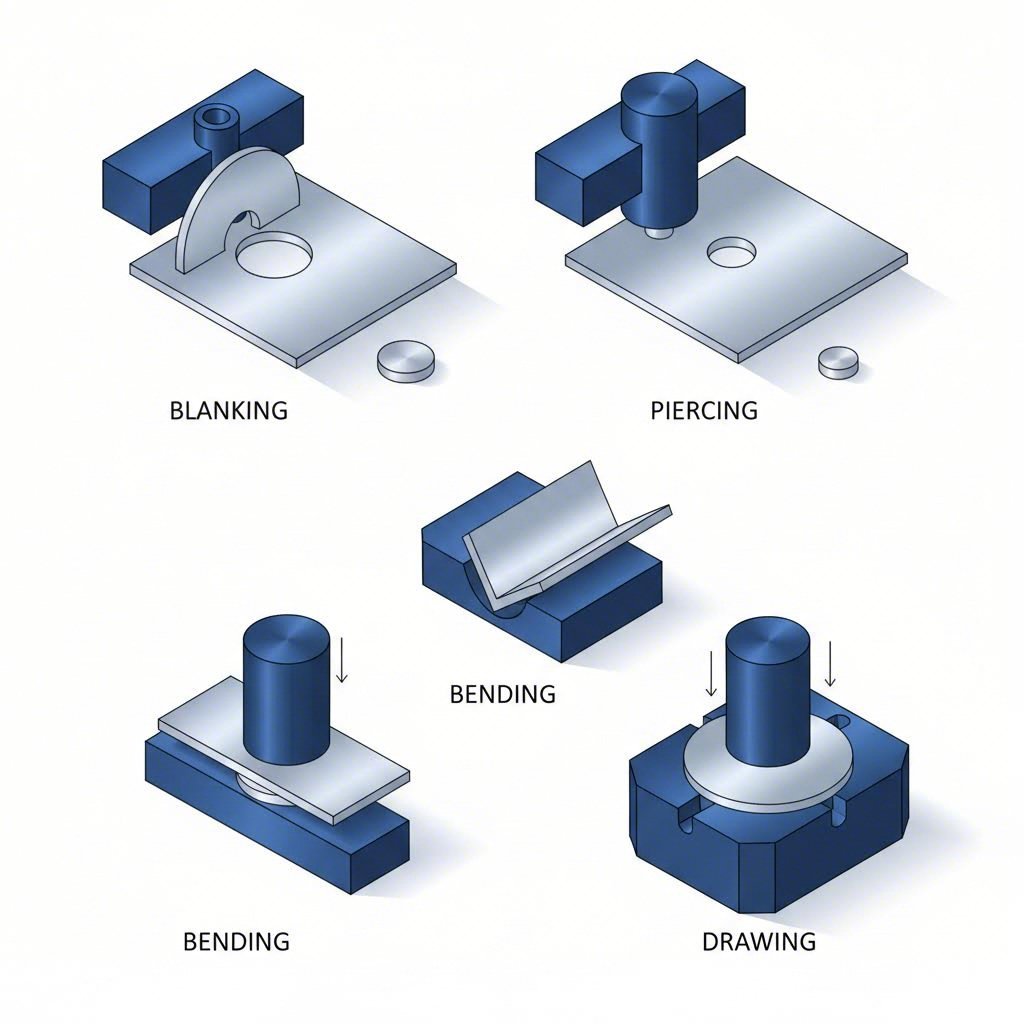

Nachdem Sie nun wissen, was Stanzen ist, wollen wir die spezifischen Operationen untersuchen, die dieses Verfahren ermöglichen. Jede metallverarbeitende Operation im Stanzprozess erfüllt einen eigenen Zweck – und zu wissen, wann welche eingesetzt werden muss, kann den Unterschied zwischen einem effizienten Produktionslauf und kostspieligen Fehlern bedeuten.

Stellen Sie sich diese Operationen als Ihr Stanzwerkzeugset vor einige schneiden, andere formen, wieder andere fügen Details hinzu. Beherrschen Sie diese Verfahren, und Sie verstehen, wie sich komplexe Bauteile aus einfachen Blechtafeln zusammensetzen.

Stanzen und Lochstanzoperationen

Diese beiden Verfahren werden oft verwechselt, da beide das Schneiden beinhalten – doch die Unterscheidung ist für Ihre Produktionsplanung von erheblicher Bedeutung.

Aushämmen schneidet eine flache Form aus Blech heraus, wobei das ausgestanzte Teil Ihr fertiges Bauteil darstellt (oder einer weiteren Bearbeitung zugeführt wird). Bei der Herstellung von Unterlegscheiben, Zahnradrohlingen oder dekorativen Komponenten mittels Blechblankstanzung wird das umgebende Blech zum Ausschuss. Laut Fox Valley Stamping wird das Blankstanzverfahren häufig in der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie zur Fertigung von Scheiben, Zahnrädern und dekorativen Elementen eingesetzt.

Durchstoßen (auch als Stanzen bezeichnet) bewirkt das Gegenteil: Es erzeugt Löcher oder Ausschnitte innerhalb Ihres Werkstücks. Hier stellt das ausgestanzte Material den Ausschuss dar, während die verbleibende Blechtafel Ihr Produkt ist. Das Lochstanzverfahren wird umfassend eingesetzt für:

- Lüftungsöffnungen in Gehäusen

- Befestigungsstellen in Halterungen

- Elektrische Aussparungen in Schaltschränken

- Komplexe Lochmuster in Klimakomponenten

Der entscheidende Unterschied? Bei der Abstanzung behalten Sie das, was herausfällt. Bei der Durchstanzung behalten Sie das, was zurückbleibt. Einfach genug – doch ein falscher Ansatz bei der Werkzeugstanz-Designphase führt zu kostspieligen Werkzeugkorrekturen.

Grundlagen des Biegens und Formens

Wenn Ihr Bauteil Winkel oder Kurven benötigt – und nicht nur ebene Profile – kommen Biege- und Umformoperationen ins Spiel.

Verbeugen verformt Blech entlang einer geraden Achse mithilfe einer Stanzpresse und einer entsprechenden Matrize. Ein Stößel übt eine extreme Kraft auf das Blechblanko aus und erzeugt V-förmige, U-förmige oder kundenspezifische winklige Konfigurationen. Häufig gebogene Teile umfassen Halterungen, Chassis-Komponenten und Gehäuse, die in der Elektronik-, Haushaltsgeräte- und Automobilindustrie eingesetzt werden.

Es existieren mehrere Biegevarianten:

- Luftbiegen – Die Matrize berührt das Blech nicht vollständig, wodurch Winkelüberprüfungen über die Spaltmaßsteuerung möglich sind. Geringerer Pressenkraftbedarf, doch engere Toleranzen sind schwerer einzuhalten.

- Kalibrieren – Ein starker Druck presst das Blech in eine passgenaue V-förmige Matrize und erzeugt dauerhafte, präzise Biegungen mit hervorragender Wiederholgenauigkeit.

- Flanschen – Biegt Kanten um 90 Grad entlang gestanzter Löcher, wodurch glatte Ränder statt scharfer Kanten entstehen.

Formgebung formt Metall um, ohne es zu schneiden – und erzeugt flache Strukturen wie Rippen, Versteifungen oder dekorative Zierleisten. Im Gegensatz zum Tiefziehen (das wir im nächsten Abschnitt behandeln werden) erzeugt das Umformen keine nennenswerte Tiefe. Man kann es sich daher als Hinzufügen von Oberflächenmerkmalen vorstellen, nicht als Herstellung dreidimensionaler Behälter.

Tiefzieh- und Tiefziehtechniken

Hier wird das Metallpressen wirklich beeindruckend. Beim Tiefziehen wird ein flaches Blech in dreidimensionale Formen mit erheblicher Tiefe gezogen.

Bei der Standard- drawing wird das Blech mittels eines Stempels in einen Matrizenhohlraum gedrückt, wobei das Material gestreckt und so verformt wird, dass es den Querschnitt der Matrize annimmt. Diese Technik erzeugt dünnwandige Komponenten, Karosserieteile für Automobile, Küchenspülen und Gehäuse für elektronische Geräte.

Tief zu ziehen geht hier noch einen Schritt weiter – es werden Teile hergestellt, bei denen die Tiefe den Durchmesser übersteigt. Stellen Sie sich beispielsweise die Herstellung einer Getränkedose oder eines zylindrischen Gehäuses vor, bei dem das Verhältnis von Höhe zu Breite 2:1 oder sogar 3:1 beträgt. Dies erfordert spezielle Werkzeuge für das Tiefziehen, eine präzise Auswahl des Werkstoffs und häufig mehrere Ziehstufen, um ein Reißen zu vermeiden.

Wann sollten Sie Tiefziehen statt Umformen wählen?

- Verwendung tief zu ziehen wenn Teile eine erhebliche Tiefe erfordern (Becher, Kästen, zylindrische Gehäuse)

- Verwendung formgebung zur Erzeugung flacher Merkmale wie Flansche, Rippen oder geprägter Details

Diese Unterscheidung wirkt sich unmittelbar auf die Werkzeugkomplexität, die erforderliche Pressenkraft und die Produktionskosten aus – daher spart eine korrekte Entscheidung bereits in der Konstruktionsphase erheblichen Aufwand später.

Prägen und Prägen unter hohem Druck für feine Details

Wenn Ihre Teile erhabene Muster, Logos, Beschriftungen oder hochpräzise Merkmale benötigen, kommen Stempel und Prägevorrichtungen mittels Prägen und Prägen unter hohem Druck zum Einsatz.

Ausdruck prägt eine einzige Seite des Werkstücks und erzeugt erhabene oder vertiefte Designs. Das Metall verformt sich, um dreidimensionale Effekte zu erzielen – beispielsweise Typenschilder, Markenelemente, strukturelle Verstärkungen oder dekorative Muster. Aluminium eignet sich besonders gut für das Prägen aufgrund seiner ausgezeichneten Duktilität.

Prägen wendet gleichzeitig von beiden Seiten her hohen Druck unter Verwendung zweier passender Matrizen an. Bei diesem Kaltumformverfahren entstehen außergewöhnlich feine Details mit minimaler Materialverlagerung – etwa bei Münzen, Präzisionssteckverbindern oder komponenten für medizinische Geräte, die enge Toleranzen erfordern .

Der entscheidende Unterschied zwischen diesen Verfahren:

- Ausdruck – Einseitiger Druck, erzeugt erhabene/vertiefte Designs, mittlere Präzision

- Prägoperationen bei Stahl oder andere Metalle – Zweiseitiger Druck, erzeugt ultrafeine Details, Oberflächen sind stoß- und abriebfest

Das Prägen erfordert in der Regel Pressen mit höherer Presskraft, liefert jedoch eine überlegene Oberflächenqualität und Maßgenauigkeit – weshalb es sich ideal für Präzisionskomponenten in der Elektronik, Medizintechnik und Konsumgüterindustrie eignet.

Leitfaden zum Vergleich von Umformoperationen

Die Auswahl der richtigen Umformoperation hängt von den Anforderungen an das Bauteil, dem Werkstoff und den Produktionszielen ab. Diese Vergleichstabelle hilft Ihnen dabei, die geeignete Operation der jeweiligen Anwendung zuzuordnen:

| Operationsname | Beschreibung | Typische Anwendungen | Bereich der Materialstärken |

|---|---|---|---|

| Aushämmen | Schneidet flache Formen aus Blech; das Ausgeschnittene wird zum Bauteil | Scheiben, Ringe, Zahnräder, dekorative Komponenten | 0,005" – 0,250" |

| Stanzen/Lochen | Erzeugt Löcher oder Ausschnitte; das verbleibende Blech ist das Bauteil | Lüftungsöffnungen, Befestigungsstellen, elektrische Ausschnitte | 0,005" – 0,188" |

| Verbeugen | Verformt Metall entlang einer geraden Achse, um Winkel zu erzeugen | Halterungen, Fahrgestelle, Gehäuse, Rahmen | 0,010" – 0,375" |

| Formgebung | Formt Metall neu, ohne es zu schneiden; fügt flache Strukturen hinzu | Dekorative Verkleidungen, versteifte Bleche, Rippen | 0,010" – 0,250" |

| Drawing | Zieht Metall in dreidimensionale Formen mit Tiefe | Karosserieteile für Automobile, Spülen, elektronische Gehäuse | 0,015" – 0,125" |

| Tief zu ziehen | Erzeugt Teile, bei denen die Tiefe den Durchmesser übersteigt (Verhältnis 2:1 oder größer) | Dosen, zylindrische Gehäuse, Becher, Rohre | 0,25 mm – 2,54 mm |

| Ausdruck | Einstufiges Stanzen für erhabene/vertiefte Designs | Namensschilder, Markenlogos, strukturelle Prägungen | 0,25 mm – 3,18 mm |

| Prägen | Hochdruck-zweiseitiges Stanzen für feine Details | Steckverbinder, Präzisionscheiben, dekorative Teile | 0,13 mm – 1,57 mm |

Das Verständnis dieser Kernoperationen bildet die Grundlage für die Bewertung komplexerer Stanzverfahren. Doch wie kombinieren Hersteller diese Operationen effizient für die Serienfertigung? Hier kommen verschiedene Werkzeugtypen zum Einsatz – jeder bietet je nach Bauteilkomplexität und Fertigungsanforderungen spezifische Vorteile.

Progressives vs. Transfer- vs. Kombinationsstanzwerkzeug

Sie beherrschen bereits die grundlegenden Stanzoperationen – Ausschneiden, Lochstanzen, Biegen, Tiefziehen. Doch hier stellt sich die entscheidende Frage, die zwischen effizienter Fertigung und kostspieligem Versuch-und-Irrtum unterscheidet: Welchen Werkzeugtyp sollten Sie zur Kombination dieser Operationen verwenden?

Die Antwort hängt von der Komplexität Ihres Bauteils, der Produktionsmenge und Ihrem Budget ab. Wir erläutern die drei wichtigsten Ansätze für Stanzmaschinen, damit Sie für Ihr nächstes Projekt fundierte Entscheidungen treffen können.

Stanzung mit fortschreitender Matrize für die kontinuierliche Produktion

Stellen Sie sich einen einzigen Metallstreifen vor, der in eine Presse eingelegt wird und als fertige Teile – Hunderte pro Minute – wieder austritt, ohne zwischen den einzelnen Bearbeitungsschritten manuell gehandhabt zu werden. Das ist die Stanzung mit fortschreitender Matrize in Aktion.

Fortschreitende Matrizen bestehen aus mehreren hintereinander angeordneten Stationen, wobei jede Station eine spezifische Bearbeitung durchführt, während der Metallstreifen durch die Presse weitertransportiert wird. Der Streifen bleibt während des gesamten Prozesses verbunden; bei jedem Hub der Presse wird er um eine Station weiterbewegt, während gleichzeitig an allen Stationen Bearbeitungsschritte ausgeführt werden. Laut Durex Inc. ermöglicht diese Anordnung eine hohe Effizienz und gewährleistet die Gleichmäßigkeit aller hergestellten Komponenten.

Hier ist das, was fortschreitende Matrizen für die Großserienfertigung besonders geeignet macht :

- Geschwindigkeit – Mehrere Operationen erfolgen gleichzeitig bei jedem Presshub

- Konsistenz – Die Teile bleiben während des gesamten Prozesses in Position, wodurch enge Toleranzen gewährleistet werden

- Automatisierungsfreundlich – Ein minimaler Teileumschlag zwischen den einzelnen Operationen senkt die Lohnkosten

- Skalierbarkeit – Sobald der Betrieb läuft, können diese Werkzeuge Millionen identischer Teile herstellen

Der Nachteil? Progressivwerkzeuge erfordern höhere Anfangsinvestitionen für Konstruktion und Werkzeugbau. Ihre komplexe Struktur erfordert sorgfältige Planung und präzise Konstruktion. Wie Larson Tool jedoch betont, sinkt die Kosten pro Teil bei großen Serien deutlich – was diese Lösung für langfristige Projekte äußerst kosteneffizient macht.

Typische Einsatzgebiete umfassen Automobilhalterungen und -klammern, elektronische Steckverbinder sowie klein- bis mittelgroße Teile, die in Mengen von mehr als 50.000 Stück gefertigt werden.

Transfer-Werkzeugsysteme für komplexe Geometrien

Was geschieht, wenn Ihr Teil zu groß ist, um mit einem Band verbunden zu bleiben – oder Operationen erfordert, die progressiv arbeitende Werkzeuge einfach nicht bewältigen können? Dann kommen Transfer-Werkzeuge zum Einsatz.

Im Gegensatz zu progressiven Werkzeugsystemen, bei denen die Teile am Band verbleiben, verwenden Transferwerkzeuge mechanische Transfersysteme, um einzelne Werkstücke zwischen den Stationen zu bewegen. Jede Station führt ihre vorgesehene Operation aus und überträgt das Teil anschließend an die nächste Station zur weiteren Bearbeitung.

Diese Unabhängigkeit bietet erhebliche Vorteile für Stanzpressen, die komplexe Baugruppen verarbeiten:

- Größere Teile möglich – Keine Größenbeschränkungen durch die Bandbreite

- Komplexe 3D-Geometrien – Teile können zwischen den Stationen gewendet, gedreht oder neu positioniert werden

- Tiefzieh-Integration – Mehrere Ziehvorgänge mit Neupositionierung zwischen den Stufen

- Montageoperationen – Einige Transfersysteme integrieren Schweiß-, Befestigungs- oder Einbauschritte

Transfer-Stanzwerkzeuge erfordern aufgrund ihrer hochentwickelten Transfermechanismen höhere Werkzeug- und Einrichtungskosten. Sie eignen sich am besten für mittlere bis hohe Produktionsmengen, bei denen die Vielseitigkeit und die Fähigkeit, komplexe Teile zu verarbeiten, die Investition rechtfertigen. Branchen wie Luft- und Raumfahrt sowie Schwermaschinenbau setzen diese Stanztechnologie stark ein, um große strukturelle Komponenten herzustellen.

Die kontrollierten Transferprozesse gewährleisten eine hohe Genauigkeit und stellen sicher, dass jedes Bauteil strenge Qualitätsstandards erfüllt – was besonders wichtig ist, wenn sicherheitskritische Teile gefertigt werden.

Kombinierte Stanzwerkzeuge für gleichzeitige Operationen

Manchmal ist Einfachheit besser. Kombinierte Stanzwerkzeuge führen mehrere Operationen – typischerweise Schneiden und Stanzen – in einem einzigen Hub der Presse aus.

Anstatt nacheinander durch sequenzielle Stationen zu laufen, erfährt das Werkstück alle Operationen gleichzeitig. Das Werkzeugdesign kombiniert Schneid- und Umformelemente, sodass ein einziger Presshub das Teil vollständig fertigt. Diese Integration reduziert die Produktionszeit erheblich und steigert die Produktivität, indem mehrere Handhabungsschritte entfallen.

Kombinierte Werkzeuge zeichnen sich in bestimmten Szenarien aus:

- Flache Teile mit inneren Merkmalen – Unterlegscheiben mit Zentrierlöchern, Halterungen mit Befestigungsausschnitten

- Produktion in geringeren Stückzahlen – Wenn die Investition in ein fortschreitendes Werkzeug nicht gerechtfertigt ist

- Einfachere Geometrien – Teile ohne komplexe Biegungen oder tiefe Tiefungen

- Projekte mit kurzen Lieferzeiten – Schnellere Werkzeugkonstruktion und -fertigung

Metall-Stanzpressen, die Verbundwerkzeuge betreiben, erzeugen typischerweise Teile mit ausgezeichneter Kantenqualität und Konzentrizität, da alle Operationen in einem einzigen, ausgerichteten Hub erfolgen. Die einfachere Werkzeugstruktur bedeutet zudem weniger Wartungsaufwand – regelmäßige Inspektion der Schneid- und Stanzkomponenten gewährleistet weiterhin hohe Genauigkeit und lange Lebensdauer.

Die Einschränkung? Verbundwerkzeuge eignen sich nicht für komplexe 3D-Teile oder extrem hohe Stückzahlen, bei denen Fortschrittswerkzeuge eine bessere Kosten-Nutzen-Relation pro Teil bieten würden.

Auswahl des geeigneten Matrizentyps entsprechend den Produktionsanforderungen

Die Wahl des richtigen Werkzeugtyps hängt nicht nur von der Geometrie des Teils ab – vielmehr geht es darum, die anfängliche Investition mit den langfristigen Produktionskosten in Einklang zu bringen. Nutzen Sie diesen Entscheidungsrahmen als Leitfaden für Ihre Auswahl:

| Kriterien | Progressiver Stanzstempel | Transferwerkzeug | Zusammengesetzter Sterz |

|---|---|---|---|

| Komplexität des Teils | Mittel bis hoch (mehrere Merkmale) | Hoch (groß, 3D, mehrstufige Tiefungen) | Niedrig bis mittel (flach mit Aussparungen) |

| Eignung bezüglich Produktionsvolumen | Hohe Stückzahl (50.000+ Teile) | Mittel bis hohe Stückzahl (10.000+) | Niedrig bis mittlere Stückzahl (1.000–50.000) |

| Werkzeugkosten | Hoch (komplexe Mehrstationen-Konstruktion) | Höchste (Transfermechanismen + Werkzeuge) | Niedrigste (einfacherer Einzelstationsaufbau) |

| Taktzeit | Schnellste (alle Stationen arbeiten pro Hub) | Mittel (Transferzeit zwischen den Stationen) | Schnell (Fertigstellung pro Hub) |

| Beste Anwendungen | Kleine Verbindungsstücke, Halterungen, Clips, elektronische Komponenten | Große Blechtafeln, tiefgezogene Gehäuse, Luft- und Raumfahrtstrukturen | Scheiben, einfache Halterungen, flache Komponenten mit Bohrungen |

Bei der Bewertung von Stanmaschinen für Ihr Projekt sollten Sie folgende praktische Empfehlungen berücksichtigen:

- Wählen Sie Progressivwerkzeuge wenn Sie Geschwindigkeit, hohe Stückzahlen und eine Amortisation der Werkzeugkosten über große Serienfertigungen benötigen

- Wählen Sie Transferstanzwerkzeuge wenn die Bauteilgröße oder -komplexität die Grenzen des Streifenbasierens überschreitet oder wenn mehrere Tiefziehstufen erforderlich sind

- Wählen Sie Kombinationsstanzwerkzeuge wenn das Werkzeugbudget begrenzt ist, die Stückzahlen moderat sind und die Bauteile relativ einfach bleiben

Die Wahl des Werkzeugtyps wirkt sich ebenfalls direkt auf Ihre Anlagenvoraussetzungen aus. Progressiv- und Kombinationsstanzwerkzeuge laufen in der Regel an Standard-Stanzpressen, während Transferstanzanlagen spezielle Pressen mit integrierten Transfereinrichtungen erfordern – was die Investitionskosten für die Maschinenausstattung erhöht.

Das Verständnis dieser Unterschiede hilft Ihnen, effektiv mit Ihren Stanzpartnern zu kommunizieren und fundierte Entscheidungen bezüglich Ihrer Werkzeuginvestitionen zu treffen. Die Auswahl des Stanzwerkzeugs ist jedoch nur ein Teil der Gleichung – die Presse selbst spielt eine ebenso entscheidende Rolle für qualitativ hochwertige Ergebnisse.

Umformpressentypen und Auswahlkriterien

Sie haben also den richtigen Werkzeugtyp für Ihr Teil ausgewählt – doch was ist mit der Presse selbst? Die von Ihnen gewählte Metall-Stanzpresse bestimmt, wie schnell Sie arbeiten können, welche Kraft Sie aufbringen können und wie präzise Sie den Umformprozess steuern können.

Stellen Sie sich das so vor: Ihr Werkzeug ist das Rezept, die Presse hingegen ist der Ofen. Selbst das beste Rezept scheitert bei falscher Ausrüstung. Wir betrachten nun die drei wichtigsten Presstypen und erläutern, wie Sie sie an Ihre Produktionsanforderungen anpassen.

Mechanische Presse: Geschwindigkeit und Effizienz

Wenn Produktionsgeschwindigkeit Ihre Priorität ist, bieten mechanische Pressen die gewünschte Leistung. Diese Maschinen nutzen ein Schwungrad, um Rotationsenergie zu speichern, die über eine Kurbelwelle oder ein Exzentergetriebe freigesetzt wird, um den Stößel mit enormer Kraft nach unten zu bewegen.

Das macht die mechanische Metall-Stanzmaschine zum Arbeitstier der Hochvolumenfertigung:

- Hubfrequenzen – Je nach Größe und Ausführung zwischen 20 und über 1.500 Hüben pro Minute möglich

- Feste Hublänge – Der Stößel legt bei jedem Hub eine vorgegebene Strecke zurück und gewährleistet damit Konsistenz

- Tonnagebereich – Typischerweise 20 bis über 6.000 Tonnen; die meisten Produktionspressen liegen im Bereich von 100 bis 1.500 Tonnen

- Energieeffizienz bei hoher Geschwindigkeit – Das Schwungradmoment senkt den Energieverbrauch beim Dauerbetrieb

Nach San-Giacomo-Presse , mechanische Pressen erzielen ihre Umformwirkung durch Energie, die im Schwungrad gespeichert und wieder freigesetzt wird – wodurch sie besser für Hochvolumen-Produktionsumgebungen geeignet sind, bei denen ein konsistenter Hubzyklus wichtiger ist als eine variable Kraftsteuerung.

Der Nachteil? Mechanische Pressen erreichen ihre maximale Kraft nur an einer bestimmten Stelle des Hubes (unterer Totpunkt). Dies begrenzt die Flexibilität bei Vorgängen, die während des gesamten Umformprozesses einen konstanten Druck erfordern. Sie eignen sich ideal für Schneiden, Stanzen und flache Umformungen – stoßen jedoch bei Tiefziehanwendungen an ihre Grenzen.

Vorteile der Kraftsteuerung bei hydraulischen Pressen

Was ist, wenn Ihre Teile während der gesamten Hublänge einen konstanten Druck erfordern? Oder wenn Sie mit hochfesten Materialien arbeiten, die eine präzise Kraftsteuerung erfordern? Hydraulikpressen lösen diese Herausforderungen.

Anstelle mechanischer Verbindungen nutzen hydraulische Pressen Zylinder, die mit unter Druck stehender Flüssigkeit gefüllt sind, um Kraft zu erzeugen. Dieser grundlegende Unterschied bietet mehrere einzigartige Vorteile für eine Stahl-Stanzmaschine bei anspruchsvollen Anwendungen:

- Volle Nennkraft an jeder Stelle des Hubes – Im Gegensatz zu mechanischen Pressen liefern hydraulische Pressen die maximale Kraft an jedem Punkt der Stößelbewegung

- Variabler Geschwindigkeitsregler – Die Anfahrgeschwindigkeit, Arbeitsgeschwindigkeit und Rücklaufgeschwindigkeit können unabhängig voneinander eingestellt werden

- Tonnage-Kapazität – Leistungsbereich von 20 bis über 10.000 Tonnen für schwerindustrielle Anwendungen

- Hubflexibilität – Die Hublänge ist stufenlos einstellbar und passt sich so unterschiedlichen Teiliefen ohne mechanische Umbauten an

- Haltefunktion (Dwell) – Der Stößel kann unter Druck in einer definierten Position gehalten werden – entscheidend für bestimmte Umformprozesse

Wie Eigen Engineering bemerkt, sind Hydraulikpressen langsamer als andere Pressentypen, bieten jedoch eine Konsistenz und Anpassungsfähigkeit, die sich bei der Herstellung komplizierter geprägter Metallteile als unschätzbar erweist.

Die Stahlpresse überzeugt bei Tiefziehanwendungen, bei denen das Material Zeit benötigt, um sich in die Werkzeughohlräume einzufügen. Komplexe Karosserieteile für Automobile, Küchenspülen und zylindrische Gehäuse erfordern häufig Hydrauliksysteme, die den Druck aufrechterhalten, während sich das Metall allmählich formt.

Programmierbarkeit servogesteuerter Pressen

Stellen Sie sich die Geschwindigkeit einer mechanischen Presse kombiniert mit der Flexibilität einer Hydraulikpresse vor – und fügen Sie dann programmierbare Intelligenz hinzu. Das ist der Vorteil der Servopresse.

Servogesteuerte Maschinen zum Metallstanzen nutzen fortschrittliche Servomotoren, um die Bewegung des Stößels direkt zu steuern. Im Gegensatz zu mechanischen Pressen mit festen Hubprofilen oder Hydraulikpressen mit fluidbedingten Einschränkungen bieten Servopressen eine vollständige Programmierbarkeit über den gesamten Umformzyklus.

Was bedeutet programmierbare Bewegung in der Praxis?

- Anpassbare Hubprofile – Programmierung verschiedener Geschwindigkeiten und Verweilzeiten an verschiedenen Punkten des Hubes

- Präzise Positionierung – Erzielung einer Genauigkeit von 0,001" über den gesamten Hub

- Energie-Rückgewinnung – Servomotoren gewinnen während des Rückhubes Energie zurück und senken den Gesamtverbrauch um 30–50 %

- Schnelle Produktaustausch – Speichern und Abrufen von Bewegungsprofilen für verschiedene Werkstücke ohne mechanische Anpassungen

- Geringeres Geräuschpegel – Glatte Bewegungsprofile eliminieren das Aufprallgeräusch, das bei mechanischen Pressen üblich ist

Laut Branchendaten hat sich die Technologie für Metall-Stanzpressen seit dem Einzug der Servopressen in die Fertigung zu Beginn des 21. Jahrhunderts dramatisch weiterentwickelt. Diese Maschinen zeichnen sich durch hohe Präzision aus – etwa bei der Fertigung von Elektronikkomponenten, medizinischen Geräten und hochwertigen Automobilkomponenten, bei denen Qualität vor reiner Geschwindigkeit steht.

Die Gegenleistung? Servopressen weisen in der Regel höhere Anschaffungskosten als vergleichbare mechanische Systeme auf. Energieeinsparungen, geringerer Werkzeugverschleiß und Qualitätsverbesserungen rechtfertigen die Investition jedoch häufig für Anwendungen, bei denen Präzision erforderlich ist oder bei denen die Produktionsläufe häufig wechseln.

Berechnung der erforderlichen Pressentonage

Die Auswahl des richtigen Presstyps ist nur die halbe Miete. Sie benötigen zudem eine ausreichende Tonage – also die Kraftkapazität –, um Ihre Umformoperationen erfolgreich durchzuführen.

Die erforderliche Pressentonage hängt von mehreren Faktoren ab:

- Materialtyp und Dicke – Hochfeste Werkstoffe und dickere Blechstärken erfordern mehr Kraft

- Betriebsart – Für das Ausschneiden (Blanking) wird eine andere Kraft benötigt als für das Tiefziehen oder Umformen

- Teilumfang oder -fläche – Größere Schnittlängen oder Umformflächen erhöhen den Tonagebedarf

- Sicherheitsfaktor – In der Praxis wird üblicherweise ein Zuschlag von 20–30 % auf die berechnete Tonage veranschlagt

Für Ausschneide- und Stanzoperationen verwenden Sie diese Formel:

Tonnage = (Umfang × Materialstärke × Scherfestigkeit) ÷ 2000

Beispiel: Ausschneiden eines Kreises mit 4" Durchmesser aus Stahlblech mit einer Dicke von 0,060" (Scherfestigkeit ca. 50.000 psi):

- Umfang = π × 4" = 12,57"

- Tonnage = (12,57 × 0,060 × 50.000) ÷ 2000 = 18,9 Tonnen

- Mit einem Sicherheitsfaktor von 25 % = ca. 24 Tonnen erforderlich

Für Tiefziehvorgänge gelten andere Berechnungen, die sich auf den Ausgangsblechdurchmesser, den Stempeldurchmesser und die Materialeigenschaften stützen. Komplexe Teile erfordern häufig Simulationssoftware, um den erforderlichen Tonnagebedarf genau vorherzusagen – insbesondere bei gleichzeitiger Durchführung mehrerer Umformvorgänge.

Bei der Bewertung von Metall-Stanzmaschinen für Ihren Betrieb sollten Sie stets sicherstellen, dass die angegebene Tonnagekapazität Ihre berechneten Anforderungen übersteigt. Der Betrieb einer Presse an oder nahe ihrer maximalen Kapazität beschleunigt den Verschleiß und verringert die Präzision; zu klein dimensionierte Maschinen sind hingegen nicht in der Lage, den Umformvorgang vollständig durchzuführen.

Das Verständnis der Pressenleistung hilft Ihnen dabei, die Ausrüstung effektiv an die jeweilige Anwendung anzupassen. Doch Presse und Werkzeug sind nur ein Teil der Gleichung – das zu verformende Material spielt eine ebenso entscheidende Rolle für qualitativ hochwertige Ergebnisse.

Leitfaden zur Materialauswahl für Umformanwendungen

Sie verfügen über die richtige Presse, den richtigen Werkzeugtyp und ein fundiertes Verständnis von Umformprozessen. Doch hier stellt sich eine Frage, die über Erfolg oder Misserfolg Ihres Projekts entscheiden kann: Welches Metall sollten Sie tatsächlich für das Umformen verwenden?

Die Materialauswahl geht nicht darum, die teuerste Option zu wählen – vielmehr gilt es, die Materialeigenschaften gezielt an Ihre spezifische Anwendung anzupassen. Eine falsche Wahl führt zu Rissbildung, übermäßigem Rückfederungsverhalten oder Bauteilen, die im Einsatz versagen. Die richtige Wahl hingegen ermöglicht reibungslose Produktionsläufe und Bauteile, die genau wie vorgesehen funktionieren.

Lassen Sie uns untersuchen, wie sich verschiedene Materialien für das Blechumformen während des Umformprozesses verhalten – und wann welches Material zum Einsatz kommen sollte.

Stahlgütenauswahl für Strukturbauteile

Kohlenstoffstahl bleibt das Arbeitstier der Metallumformung. Er ist kostengünstig, weit verbreitet und bietet ein ausgezeichnetes Verhältnis zwischen Umformbarkeit und Festigkeit. Doch nicht alle Stahlsorten sind gleichwertig.

Bei der Auswahl von Stahl für die Umformung bewegen Sie sich innerhalb eines grundlegenden Kompromisses: Umformbarkeit versus Festigkeit. Kohlenstoffarme Stähle (wie 1008 oder 1010) lassen sich leicht biegen und tiefziehen, weisen jedoch nur eine bescheidene Zugfestigkeit auf. Kohlenstoffreichere Sorten bieten eine bessere strukturelle Leistung, widerstehen jedoch der Verformung – was das Risiko von Rissen bei anspruchsvollen Umformprozessen erhöht.

So verhalten sich verschiedene Kohlenstoffstahlsorten:

- Kohlenstoffarmer Stahl (0,05–0,15 % Kohlenstoff) – Hervorragende Duktilität, ideal für Tiefziehen und komplexe Biegungen. Häufig in Automobilhalterungen und Gehäusen für Haushaltsgeräte verwendet.

- Mittelkohlenstoffstahl (0,25–0,50 % Kohlenstoff) – Ausgewogenes Verhältnis aus Festigkeit und Umformbarkeit. Geeignet für strukturelle Komponenten mit moderatem Umformbedarf.

- Hochfeste niedriglegierte (HSLA-)Stähle – Erhöhte Festigkeit bei akzeptabler Umformbarkeit. Wird in automobilen Sicherheitsstrukturen eingesetzt, bei denen Gewichtsreduktion entscheidend ist.

Verzinkter Stahl verdient besondere Erwähnung. Laut dem Materialleitfaden von Tenral bieten verzinkte Beschichtungen (≥ 8 μm Dicke) einen grundlegenden Korrosionsschutz, ohne die Umformbarkeit des zugrundeliegenden Kohlenstoffstahls einzuschränken – was ihn ideal für kostensensitive Strukturbauteile wie Fahrwerkhalterungen und Geräteverkleidungen macht.

Herausforderungen und Lösungen beim Aluminium-Stanzen

Wenn Leichtbau im Vordergrund steht, wird Aluminium-Stanzung zur bevorzugten Lösung. Gestanzte Aluminiumbauteile wiegen etwa ein Drittel so viel wie vergleichbare Stahlkomponenten – ein deutlicher Vorteil für Anwendungen in der Automobil-, Luft- und Raumfahrt- sowie der Unterhaltungselektronikindustrie.

Der Aluminium-Stanzprozess birgt jedoch spezifische Herausforderungen, die unerfahrene Hersteller oft überraschen:

- Rückfedern – Aufgrund des niedrigeren Elastizitätsmoduls von Aluminium „springen“ Bauteile nach der Umformung wieder in ihre ursprüngliche Form zurück. Die Werkzeuge müssen daher so konstruiert werden, dass sie eine Überbiegung vornehmen, um diese elastische Rückstellung auszugleichen.

- Neigung zur Kaltverschweißung – Aluminium kann an Werkzeugoberflächen haften und dadurch Oberflächenfehler verursachen. Eine geeignete Schmierung sowie Beschichtungen der Werkzeuge sind daher unerlässlich.

- Verfestigung durch Kaltverformung – Im Gegensatz zu Stahl verfestigt sich Aluminium bei Kaltumformung rasch. Für komplexe Bauteile kann daher eine Zwischenglühung zwischen den Umformstufen erforderlich sein.

Trotz dieser Herausforderungen bieten Aluminium-Stanzteile überzeugende Vorteile. Die Legierung 6061-T6 beispielsweise weist eine ausgezeichnete Wärmeleitfähigkeit (ideal für Kühlkörper), eine gute Korrosionsbeständigkeit sowie eine ausreichende Umformbarkeit für moderate Tiefungen und Biegungen auf. Ein Unternehmen aus dem Kommunikationssektor erzielte durch den Wechsel von Kupfer auf Aluminiumlegierung für Kühlkörper in 5G-Basisstationen eine um 25 % verbesserte Wärmeableitung und um 18 % niedrigere Fertigungskosten.

Für leichte Anwendungen mit hohen Präzisionsanforderungen sind Aluminiumlegierungen nach wie vor unschlagbar – vorausgesetzt, ihre besonderen Umformeigenschaften werden bereits bei der Werkzeugkonstruktion berücksichtigt.

Verfestigungsverhalten von Edelstahl

Das Stanzen von Edelstahlmetall erfordert besondere Aufmerksamkeit hinsichtlich der Verfestigung – dem Phänomen, bei dem sich das Metall beim Verformen zugleich verfestigt und härter wird. Wer dies falsch einschätzt, riskiert Risse in den Bauteilen mitten im Produktionsprozess. Wer es richtig macht, erhält korrosionsbeständige Komponenten, die ihren Alternativen um Jahre voraus sind.

Der Schlüssel liegt darin, zu verstehen, wie der Nickelgehalt die Verfestigungsrate beeinflusst. Wie in Ulbrichs technischem Leitfaden erläutert wird:

- Typ 301 (6–8 % Nickel) – Hohe Verfestigungsrate. Gewinnt während der Umformung deutlich an Festigkeit und eignet sich daher hervorragend für Biegeoperationen, bei denen die endgültige Festigkeit des Bauteils entscheidend ist. Allerdings neigt dieser Werkstoff stärker zur Rissbildung bei Tiefziehvorgängen.

- Typ 304 (8–10,5 % Nickel) – Mittlere Verfestigungsrate. Bietet ein gutes Gleichgewicht zwischen Umformbarkeit und Festigkeit. Dieser Werkstoff ist die am häufigsten spezifizierte Sorte für allgemeine Anwendungen des Edelstahlstanzens.

- Typ 305 (10–13 % Nickel) – Niedrige Verfestigungsrate. Ideal für Tiefzieh- und Prägevorgänge, bei denen das Material fließen muss, ohne rasch an Festigkeit zuzulegen.

Die Kornstruktur beeinflusst ebenfalls den Erfolg beim Stanzen von Edelstahl. Grobe Körner verursachen bei der Tiefung Oberflächenfehler vom Typ „Orangenhaut“ – eine unerwünschte Textur, die der Schale einer Zitrusfrucht ähnelt. Feinere Kornstrukturen verbessern sowohl die Oberflächenqualität als auch die Duktilität.

Mit einer Zugfestigkeit ≥ 515 MPa und einer Salzsprühbeständigkeit ≥ 48 Stunden bleibt Edelstahl 304 der Standard für Gehäuse medizinischer Geräte, Komponenten der Lebensmittelverarbeitung sowie Ladeanschlüsse für Fahrzeuge mit neuer Energie, wo Korrosionsbeständigkeit zwingend erforderlich ist.

Kupfer und Messing für elektrische Komponenten

Wenn elektrische Leitfähigkeit Ihr Konstruktionskriterium ist, bieten Kupfer und Messinglegierungen eine unübertroffene Leistung. Diese Werkstoffe fließen beim Stanzprozess ausgezeichnet und erfüllen gleichzeitig die elektrischen und thermischen Anforderungen der Elektronikindustrie.

Kupfer bietet eine Leitfähigkeit von bis zu 98 % – wodurch es für elektrische Kontakte, Steckverbinder und Anschlussklemmen unverzichtbar ist. Seine hervorragende Duktilität ermöglicht das Stanzen in Mikrokontakte für SIM-Karten-Chips in Smartphones sowie für industrielle Sensorklemmen. Der Nachteil? Kupfer ist vergleichsweise teuer und weicher als Stahlalternativen.

Messing (Kupfer-Zink-Legierung) bietet eine kostengünstige Alternative mit ausgezeichneter Zerspanbarkeit. Messing H62 mit einer Härte von ≥HB80 lässt sich sauber stanzen, ohne dass eine Nachbearbeitung erforderlich ist – was die Produktionskosten für Komponenten in Großserien senkt. Typische Anwendungen umfassen:

- Komponenten für Zylinder von Smart Locks

- Verbindungsstücken für die Automobil-Klimaanlage

- Zierbeschläge

- Rohrleitungsanschlüsse

Laut branchenspezifischen Fallstudien kann Messing reines Kupfer in vielen Anwendungen ersetzen, bei denen maximale Leitfähigkeit nicht kritisch ist – wobei die Verarbeitungskosten um 22 % gesenkt werden, während eine akzeptable elektrische Leistung erhalten bleibt.

Beide Materialien zeichnen sich aufgrund ihrer inhärenten Duktilität besonders durch hervorragende Umformbarkeit aus. Das Stanzverfahren mit fortschreitender Werkzeugstation funktioniert insbesondere gut mit Kupfer und Messing, da deren Verformbarkeit eine kontinuierliche Hochgeschwindigkeitsfertigung ohne die Sprödigkeitsprobleme ermöglicht, die bei härteren Materialien häufig auftreten.

Materialeigenschaften, die die Stanzbarkeit beeinflussen

Unabhängig davon, welches Metall Sie wählen, bestimmen vier Materialeigenschaften den Erfolg des Stanzprozesses:

- VERFORMBARKEIT – Wie stark sich das Material vor dem Bruch dehnen lässt. Eine höhere Duktilität ermöglicht Tiefziehvorgänge und komplexe Biegeoperationen.

- Fließgrenze – Die Spannung, bei der eine bleibende Verformung einsetzt. Eine niedrigere Streckgrenze erleichtert die Umformung, kann jedoch zu schwächeren Endteilen führen.

- Verhärtung der Arbeit – Wie schnell sich das Material während der Verformung verfestigt. Niedrige Verfestigungsraten begünstigen das Ziehen; hohe Raten begünstigen das Biegen, wenn die endgültige Festigkeit entscheidend ist.

- Kornstruktur – Feinkörnigere Gefüge verbessern im Allgemeinen die Umformbarkeit und die Oberflächenqualität. Grobkörnige Gefüge können Oberflächenfehler verursachen und die Duktilität verringern.

Das Verständnis dieser Eigenschaften hilft Ihnen dabei, das Verhalten der Materialien während des Stanzens vorherzusagen – und teure Produktionsausfälle zu vermeiden.

Vergleich von Materialien für das Metallstanzen

Diese Vergleichstabelle fasst die wichtigsten Merkmale zusammen, um Ihre Materialauswahl zu unterstützen:

| Materialtyp | Umformbarkeitsbewertung | Typische Anwendungen | Besondere Erwägungen |

|---|---|---|---|

| Niedrigkohlenstoffstahl | Exzellent | Automobilhalterungen, Gehäuse für Haushaltsgeräte, tiefgezogene Komponenten | Erfordert Korrosionsschutz; kostengünstigste Option |

| Galvanisierte Stahl<br> | Gut | Fahrgestellhalterungen, HLK-Panels, Außengehäuse | Die Beschichtung kann bei starker Biegung reißen; grundlegender Rostschutz |

| Aluminiumlegierungen | Gut bis ausgezeichnet | Kühlkörper, Gehäuse für Elektronik, leichte Strukturteile | Deutliches Federrückverhalten; zur Vermeidung von Kaltverschweißung ist Schmierung erforderlich |

| edelstahl 304 | - Einigermaßen | Medizintechnik, Lebensmittelverarbeitung, Ladeanschlüsse | Verfestigt sich während der Umformung; erfordert höhere Presskraft |

| 305-Edelstahl | Gut | Tiefgezogene Behälter, komplex geformte Teile | Niedrige Verfestigungsrate – ideal für Umformprozesse |

| Kupfer | Exzellent | Elektrische Kontakte, Steckverbinder, thermische Komponenten | Höchste Leitfähigkeit, jedoch höhere Kosten; weiches Material |

| Messing (H62) | Exzellent | Verschlusskomponenten, Armaturen für Sanitärinstallationen, dekorative Beschläge | Kostengünstige Alternative zu Kupfer; hervorragende Zerspanbarkeit |

Die Auswahl des richtigen Werkstoffs ist nur ein Teil des Puzzles. Wie Sie Ihr Bauteil konstruieren und Ihren Produktionsablauf strukturieren, bestimmt darüber, ob diese Werkstoffwahl in eine erfolgreiche und kosteneffiziente Fertigung umgesetzt werden kann.

Der vollständige Stanzprozess – von der Konstruktion bis zur Produktion

Sie haben den idealen Werkstoff für Ihre Anwendung ausgewählt. Doch was folgt als Nächstes? Wie wird ein Konzept auf dem Papier zu einem präzisen Stanzteil, das die Produktionslinie verlässt?

Der Blechumformungsprozess umfasst weit mehr als nur das Pressen von Metall durch eine Werkzeugform. Erfolg erfordert einen strukturierten Arbeitsablauf, bei dem jede Phase auf der vorherigen aufbaut – von den ersten Konstruktionsentscheidungen, die die Werkzeugkomplexität beeinflussen, bis hin zu Qualitätsprüfprotokollen, die sicherstellen, dass jedes Teil den Spezifikationen entspricht.

Begleiten Sie uns auf der gesamten Reise von der Konstruktion bis zum fertigen geprägten Blechteil.

Design-for-Manufacturability-Prinzipien

Hier ist eine Realitätsprüfung: Rund 70 % der Fertigungskosten werden bereits in der Konstruktionsphase festgelegt. Die Entscheidungen, die Sie auf dem Papier treffen, bestimmen unmittelbar die Komplexität der Werkzeuge, die Produktionseffizienz und letztlich Ihre Kosten pro Teil.

Effektive Richtlinien für die Blechkonstruktion konzentrieren sich darauf, Teile zu entwerfen, die von Umformmaschinen tatsächlich – konsistent und wirtschaftlich – hergestellt werden können. Gemäß DFM-Leitfaden von Five Flute , sollten Konstrukteure mechanischer Bauteile die Gestaltung von Blechteilen nach dem Prinzip des ersten Verständnisses angehen: Wie beeinflussen Umformvorgänge die endgültige Geometrie des Teils?

Wesentliche DFM-Aspekte umfassen:

- Mindestbiegeradien – Halten Sie den Biegeradius größer oder gleich der Materialdicke für duktile Werkstoffe. Bei gehärtetem Aluminium wie 6061-T6 erhöhen Sie diesen Wert auf das Vierfache der Materialdicke, um Rissbildung zu vermeiden.

- Bohrungsplatzierung – Positionieren Sie Bohrungen mindestens 2× der Materialdicke vom Rand entfernt, um Ausbuchtungen zu verhindern. Platzieren Sie Bohrungen 2,5× der Dicke plus Biegeradius entfernt von Biegekanten, um Verzerrungen zu vermeiden.

- Kornrichtungsausrichtung – Orientieren Sie Biegungen nach Möglichkeit senkrecht zur Walzrichtung des Materials. Andernfalls kann es insbesondere bei weniger duktilen Metallen zu Rissen kommen.

- Biegentlastung – Fügen Sie an Stellen, an denen Biegungen auf ebene Abschnitte treffen, Materialaussparungen ein, um Einrisse zu vermeiden. Streben Sie eine Entlastungsbreite von mehr als der halben Materialdicke an.

Gemäß den Stanzen-Designstandards von Xometry hängen die minimalen Bohrdurchmesser vom Materialtyp ab: 1,2× die Dicke bei duktilen Werkstoffen wie Aluminium, jedoch 2× die Dicke bei hochfesten Edelstahllegierungen.

Diese Einschränkungen mögen restriktiv erscheinen, sind aber tatsächlich befreiend. Die Einhaltung von Richtlinien für das Blechdesign bereits zu Beginn vermeidet kostspielige Nachkonstruktionen später – und stellt sicher, dass Ihre Bauteile mit den erforderlichen Toleranzen gefertigt werden können.

Werkzeugentwicklung und -validierung

Sobald Ihr Design die DFM-Prüfung erfolgreich durchlaufen hat, beginnt die Werkzeugentwicklung. In dieser Phase wird Ihre Bauteilgeometrie in präzise Werkzeuge (Stanzwerkzeuge) überführt, mit denen jedes einzelne Bauteil geformt wird.

Der Werkzeugentwicklungsprozess folgt typischerweise diesen Phasen:

- Konstruktion des Stanzwerkzeugs – Ingenieure übertragen die Bauteilgeometrie in die Anordnung der Werkzeugstationen und spezifizieren dabei Stanz- und Gegenstahlspiele, Materialflusswege sowie Umformsequenzen. Mit CAE-Simulationssoftware wird das Materialverhalten vorhergesagt und potenzielle Fehler identifiziert, noch bevor Stahl bearbeitet wird.

- Auswahl und Bearbeitung des Werkzeugstahls – Die Werkzeuge werden aus gehärteten Werkzeugstählen hergestellt, die Millionen von Umformzyklen standhalten können. CNC-Bearbeitung und Draht-EDM erzeugen die präzisen Geometrien, die für eine konsistente Teilefertigung erforderlich sind.

- Werkzeugmontage und -erprobung – Montierte Werkzeuge durchlaufen eine erste Prüfung, um den korrekten Materialfluss, die richtigen Spielmaße und die Teileabmessungen zu verifizieren. Anpassungen werden vorgenommen, um die Umformbedingungen zu optimieren.

- Musterfertigung und Validierung – Die ersten gefertigten Teile werden anhand der Spezifikationen vermessen. Die dimensionsbezogenen Daten bestätigen, dass das Werkzeug Teile innerhalb der zulässigen Toleranzen erzeugt, bevor die Serienfertigung beginnt.

Wie Die-Matic betont, ist die Werkzeugtechnik entscheidend für einen effizienten, präzisen und erfolgreichen Fertigungsprozess. Die Auswahl der richtigen Werkzeuge sowie die Zusammenarbeit mit Konstrukteuren während der Prototypenphase ermöglicht es, den geplanten Prozess zu validieren, bevor in die Serienwerkzeuge investiert wird.

Diese Validierungsphase erfasst Probleme frühzeitig – wenn Änderungen nur einige hundert Euro statt mehrere zehntausend Euro kosten.

Produktionsaufbau und Erstbemusterungsprüfung

Mit validierter Werkzeugtechnik wird durch den Produktionsaufbau Ihre Fertigungszelle von einer stillstehenden Anlage in ein präzises Produktionssystem verwandelt.

Der Aufbau des Blechumformprozesses umfasst:

- Werkzeugeinrichtung und -ausrichtung – Die Werkzeuge werden mit exakter Positionierung in die Presse eingebaut. Eine korrekte Ausrichtung gewährleistet eine konsistente Umformung über alle Stationen hinweg und verhindert vorzeitigen Werkzeugverschleiß.

- Materialzufuhr und Einrichtung der Zuführung – Coil-Rohmaterial oder Einzelbleche werden für eine ordnungsgemäße Zuführung positioniert. Die Zuführmechanismen werden kalibriert, um das Material bei jedem Presshub um die korrekte Strecke vorzuschieben.

- Konfiguration der Presseparameter – Die Presskraft (Tonnage), Hubgeschwindigkeit und Schließhöhe werden gemäß den validierten Prozessparametern eingestellt. Bei Servopressen kann ggf. die Programmierung individueller Bewegungsprofile erforderlich sein.

- Erstmusterprüfung (FAI) – Die ersten Serienteile unterliegen einer umfassenden dimensionsbezogenen Prüfung. Die Messwerte werden dokumentiert und mit den Zeichnungsvorgaben verglichen.

- Prozessfreigabe – Sobald die Erstbemusterungsprüfung (FAI) bestätigt, dass die Teile die Anforderungen erfüllen, beginnt die Serienfertigung gemäß den festgelegten Überwachungsprotokollen.

Die Erstbemusterungsprüfung (FAI) verdient besondere Aufmerksamkeit. Gemäß branchenüblichen Best Practices stützt sich die Qualitätskontrolle beim Metallstanzen stark auf Eigenschaften des Ausgangsmaterials – beispielsweise Härte und Dicke – weshalb die Prüfung des eingehenden Materials vor Produktionsbeginn von entscheidender Bedeutung ist.

Neben der Materialprüfung umfasst die Erstbemusterungsprüfung (FAI) typischerweise:

- Messung kritischer Abmessungen mittels Koordinatenmessmaschine (CMM) oder optischer Systeme

- Bewertung der Oberflächenqualität

- Härteprüfung, falls vorgeschrieben

- Sichtprüfung auf Grate, Risse oder Oberflächenfehler

Dieser systematische Ansatz stellt sicher, dass Probleme erkannt werden, bevor Tausende nicht konformer Teile gefertigt werden.

Erreichen enger Toleranzen bei gestanzten Teilen

Welche Toleranzen lassen sich bei Präzisionsstanzen tatsächlich erreichen? Diese Frage ist von Bedeutung, da die erzielbaren Toleranzen unmittelbar beeinflussen, ob das Stanzen für Ihre Anwendung geeignet ist – oder ob alternative Fertigungsverfahren erforderlich sind.

Toleranzstandards variieren je nach Art der Bearbeitung und verwendeter Maschine:

| Betriebsart | Standardtoleranz | Präzisions-Toleranz | Schlüsselfaktoren |

|---|---|---|---|

| Stanzen/Lochen | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Die Spielweite, Materialdicke, Werkzeugzustand |

| Verbeugen | ±0,5° Winkel-, ±0,010" Längstoleranz | ±0,25° Winkel-, ±0,005" Längstoleranz | Rückfederungskompensation, Materialkonsistenz |

| Drawing | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Materialflusskontrolle, Halterdruck |

| Prägen | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Pressenkraft, Werkzeugpräzision, Materialhärte |

Mehrere Faktoren beeinflussen, ob Standard- oder Präzisionstoleranzen erreicht werden:

- Gerätee Typ – Servopressen mit programmierbaren Bewegungsprofilen erzielen in der Regel engere Toleranzen als mechanische Pressen, die mit maximaler Geschwindigkeit betrieben werden.

- Werkzeugqualität – Präzisionsgeschliffene Werkzeuge mit geringeren Spielräumen erzeugen genauer dimensionierte Teile – erfordern jedoch eine häufigere Wartung.

- Material Konsistenz – Schwankungen in Materialdicke oder -härte wirken sich unmittelbar auf die Maßgenauigkeit aus. Durch die Angabe engerer Materialtoleranzen lässt sich die Konsistenz der Teile verbessern.

- Prozesskontrolle – Die statistische Prozesskontrolle (SPC) erkennt Abweichungen, bevor die Teile die Toleranzgrenzen überschreiten.

Für hochpräzise Stanzteile mit den engsten Toleranzen sollten Sie ggf. Koinieroperationen spezifizieren, bei denen hoher Druck außergewöhnlich genaue Abmessungen erzielt. Bei Merkmalen über mehrere Biegekanten hinweg summieren sich in der Regel die Toleranzen – kritische Abmessungen sollten daher nach Möglichkeit von einem einzigen Bezugspunkt aus angegeben werden.

Ein Verständnis dieser Toleranzfähigkeiten hilft Ihnen dabei, die Anforderungen angemessen zu spezifizieren. Eine Überdimensionierung der Toleranzen erhöht die Kosten durch langsamere Produktionsgeschwindigkeiten und einen erhöhten Prüfaufwand. Eine Unterdimensionierung der Toleranzen birgt das Risiko von Montageproblemen oder funktionellen Ausfällen im Einsatz.

Der vollständige Arbeitsablauf für Blechstanzteile

Um alles zusammenzufassen, folgt hier der sequenzielle Workflow mit den wichtigsten Aspekten für jede Phase:

- Teilekonstruktion und DFM-Prüfung – Anwenden von Richtlinien für die Blechkonstruktion hinsichtlich Biegeradien, Lochplatzierung und Werkstoffauswahl. Die Herstellbarkeit vor der Werkzeuginvestition verifizieren.

- Werkzeugangebot und Genehmigung – Werkzeugangebote auf Grundlage der Produktionsmenge, Teilekomplexität und Toleranzanforderungen einholen. Konzepte für die Matrizenkonstruktion genehmigen.

- Matrizenkonstruktion und CAE-Simulation – Ingenieure erstellen detaillierte Matrizenkonstruktionen mit Umformsimulationen, um das Materialverhalten vorherzusagen und die Stationenanordnung zu optimieren.

- Werkzeugfertigung – Die Komponenten der Matrize werden zerspant, wärmebehandelt und montiert. Die Lieferzeiten liegen je nach Komplexität typischerweise zwischen 4 und 12 Wochen.

- Matrizen-Einlauf und Justierung – Erste Muster werden hergestellt und vermessen. Die Werkzeuge werden angepasst, um die vorgegebenen Abmessungen und die gewünschte Oberflächenqualität zu erreichen.

- Erstbemusterungsprüfung und Freigabe – Umfassende Prüfdokumente bestätigen, dass die Teile den Spezifikationen entsprechen. Die Freigabe durch den Kunden autorisiert die Serienfertigung.

- Produktionshochlauf – Die Prozessparameter werden festgelegt, und die Serienfertigung beginnt unter Anwendung etablierter Qualitätsüberwachungsprotokolle.

- Laufende Qualitätskontrolle – SPC-Überwachung, regelmäßige Inspektionen sowie Werkzeugwartung gewährleisten während der gesamten Fertigungsläufe eine konstant hohe Qualität.

Dieser strukturierte Ansatz verwandelt das Blechstanzen von einer Kunst in eine wiederholbare Wissenschaft – bei der Qualität bereits im Entwurf integriert wird, statt erst am Ende geprüft zu werden.

Doch selbst bei optimalem Workflow können Probleme auftreten. Das Verständnis häufiger Fehlerursachen sowie deren Vermeidung hält Ihre Produktion reibungslos in Gang – und sorgt für zufriedene Kunden.

Strategien zur Qualitätskontrolle und Fehlervermeidung

Auch bei einem perfekt gestalteten Arbeitsablauf können gestanzte Teile immer noch fehlerhaft sein. Risse entstehen dort, wo sie nicht hingehören. Kanten werden rau. Teile springen nach der Umformung in den falschen Winkel zurück. Kommt Ihnen das bekannt vor?

Der Unterschied zwischen einer profitablen und einer kostspieligen Stanzoperation hängt oft davon ab, zu verstehen, warum Fehler auftreten – und sie bereits vor ihrem Auftreten zu verhindern. Wir untersuchen die häufigsten Probleme bei gestanzten Metallkomponenten sowie die Strategien, die einen reibungslosen Produktionsablauf sicherstellen.

Vorhersage und Kompensation von Springback

Hier ist eine frustrierende Realität: Jedes gebogene Metallteil „will“ sich wieder gerade biegen. Diese elastische Rückstellung – auch Springback genannt – tritt auf, weil Metall nach der Umformung einen Teil der elastischen Verformung behält. Sobald die Presse entlastet wird, kehrt das Teil teilweise in seine ursprüngliche flache Form zurück.

Springback wird besonders problematisch bei:

- Hochwertige Materialien – Hochfeste Stähle und Aluminiumlegierungen weisen eine stärkere elastische Rückstellung als Weichstahl auf

- Große Biegeradien – Sanftere Biegungen speichern mehr elastische Energie und erhöhen die Rückfederung

- Dünnere Materialien – Weniger Material steht den Kräften der elastischen Rückstellung entgegen

Wie kompensieren Hersteller? Stahl-Stanzwerkzeuge werden so konstruiert, dass sie Teile über den Zielwinkel hinaus überbiegen. Bei Auftreten der Rückfederung entspannt sich das Teil in die korrekte Endposition. Für Präzisionsanwendungen prognostiziert CAE-Simulationssoftware das Rückfederungsverhalten bereits während der Werkzeugkonstruktion – sodass Ingenieure die exakten Kompensationswinkel berechnen können, bevor überhaupt Werkzeugstahl zerspant wird.

Moderne Servopressen bieten eine weitere Steuerungsebene. Programmierbare Verweilzeiten am unteren Hubende ermöglichen es dem Material, sich vor der Entlastung „einzustellen“, wodurch die elastische Rückstellung reduziert wird. Dieser Ansatz erweist sich insbesondere bei gestanzten Stahlkomponenten mit engen Winkeltoleranzen als besonders wirksam.

Verhinderung von Faltenbildung und Rissbildung

Faltenbildung und Rissbildung stellen entgegengesetzte Versagensarten dar – doch sie haben häufig dieselbe Ursache: eine unzureichende Kontrolle des Materialflusses.

Faltenbildung tritt auf, wenn Blech unter Druckspannung während des Tiefziehens beult. Stellen Sie sich vor, wie man eine Tischdecke in eine Schüssel drückt – ohne geeignete Einspannung wellt sie sich. Beim Stanzen geschieht dies, wenn der Halterdruck zu gering ist oder die Werkzeuggeometrie eine ungestützte Kompression zulässt.

Reißen (auch als Aufreißen bezeichnet) tritt auf, wenn das Material über seine Dehnungsgrenze hinaus gestreckt wird. Gemäß Forschung zur Stanzsimulation führen Risse durch lokalisierte Einschnürung entstehen, bei der das Material über zulässige Dickenmindestwerte hinaus dünner wird – insbesondere bei komplizierter Geometrie und hochfesten Werkstoffen.

Ursachen und Lösungen für jeden Defekttyp:

- Ursachen für Wellenbildung – Unzureichender Halterdruck, zu viel Material in den Ziehbereichen, falscher Werkzeugspalt

- Vermeidung von Wellenbildung – Erhöhung der Halterkraft, Optimierung von Zuschnittgröße und -form, Einbau von Ziehleisten zur Steuerung des Materialflusses

- Ursachen für Reißen – Zu hoher Halterdruck, der den Materialfluss einschränkt; ungeeignete Materialeigenschaften; falsche Zuschnittmaße; Rost oder Beschädigungen an den Werkzeugoberflächen

- Rissvermeidung – Verringern Sie den Halterdruck; wählen Sie Werkstoffe mit einem größeren Verhältnis von Streckgrenze zu Zugfestigkeit; überprüfen Sie die Zuschnittgeometrie mittels Simulation; pflegen Sie die Werkzeugoberflächen

Beachten Sie den Widerspruch? Zu geringer Halterdruck führt zu Faltenbildung. Zu hoher Halterdruck verursacht Risse. Das optimale Fenster zu finden, erfordert ein tiefes Verständnis Ihres spezifischen Materials und Ihrer Geometrie – weshalb Simulation bei komplexen Stanzteilen unverzichtbar ist.

Gratkontrolle und Kantenqualität

Grate – jene erhabenen Kanten, die nach dem Ausschneiden oder Stanzen zurückbleiben – mögen wie kleine Unannehmlichkeiten erscheinen. Doch sie verursachen reale Probleme: Montagestörungen, Sicherheitsrisiken für Handhabungspersonal sowie beschleunigten Verschleiß an sich paarenden Komponenten.

Die Gratbildung hängt von mehreren Faktoren ab:

- Werkzeugschlitz – Ein zu großer Spielraum ermöglicht es dem Material, in die Spalte einzudringen, anstatt sauber geschert zu werden

- Werkzeugschärfe – Abgenutzte Schneidkanten rollen das Material statt es zu schneiden

- Materialien Eigenschaften – Formbare Werkstoffe neigen stärker zur Bildung größerer Grate als härtere Sorten

- Stanzstempel- und Matrizen-Ausrichtung – Eine Fehlausrichtung führt zu einer ungleichmäßigen Belastung und einer unregelmäßigen Gratbildung

Präventionsstrategien konzentrieren sich auf die Werkzeugwartung und eine sachgerechte Konstruktion. Die optimale Matrizenfreistellung liegt bei Stahl typischerweise zwischen 5 % und 10 % der Materialdicke – engere Freistellungen ergeben sauberere Schnittkanten, beschleunigen jedoch den Verschleiß der Matrize. Regelmäßige Inspektionen der Schneidkanten ermöglichen es, Verschleiß frühzeitig zu erkennen, bevor Grate problematisch werden.

Für Anwendungen mit gratfreien Kanten sind sekundäre Bearbeitungsschritte wie Schleudern, Schwingfinish oder präzises Entgraten möglicherweise erforderlich. Diese Verfahren erhöhen jedoch die Kosten – daher stellt eine fachgerechte Matrizenkonstruktion sowie eine sorgfältige Wartung den bevorzugten Ansatz zur Optimierung des Stanzenprozesses dar.

Matrizenwartung für gleichbleibende Qualität

Ihre Werkzeuge sind Präzisionsinstrumente – und wie jedes Präzisionswerkzeug verschleißen sie im Laufe der Zeit. Das Verständnis dafür, wie Werkzeugverschleiß die Qualität geprägter Metallteile beeinflusst, hilft Ihnen dabei, Wartungspläne so zu erstellen, dass Fehler präventiv vermieden – statt reaktiv behoben – werden.

Werkzeugverschleiß äußert sich auf vorhersehbare Weise:

- Abstumpfung der Schneidkante – Erhöhte Gratbildung und erhöhter Pressentonnenbedarf

- Oberflächenanlaufen – Materialanhaftung an den Werkzeugflächen verursacht Kratzer und Zugmarkierungen an den Teilen

- Geometrische Abweichung – Durch Verschleiß an den Umformflächen ändern sich die Teilabmessungen schrittweise

- Zerstörung der Beschichtung – Schutzbeschichtungen verschleißen vollständig, wodurch der Abbau des Grundmetalls beschleunigt wird

Gemäß den Qualitätsrichtlinien von Manor Tool umfasst eine ordnungsgemäße Wartung regelmäßige Inspektion, Schmierung, Reinigung sowie den erforderlichen Austausch von Geräten. Durch konsequente Wartung verlängern Sie die Lebensdauer Ihrer Werkzeuge und minimieren das Risiko einer mangelhaften Stanzqualität.

Effektive Werkzeugwartungsprogramme umfassen:

- Geplante Inspektionen basierend auf Hubzahlen statt Kalenderzeit

- Dokumentierte Verschleißmessungen zur Verfolgung von Maßänderungen über die Produktionsläufe hinweg

- Präventives Schärfen, bevor die Schneidkanten über die Wiederherstellungsgrenze hinaus verschleißen

- Überwachung des Schmiermittels, um eine ordnungsgemäße Schmierfilm-Bildung zwischen Werkzeug und Werkstück sicherzustellen

Die Wirtschaftlichkeit spricht für Prävention: Das Nachschärfen eines Stanzstempels kostet nur einen Bruchteil des Ersatzes – und eine frühzeitige Erkennung von Verschleiß verhindert Ausschusskosten durch außerhalb der Toleranzen liegende Produktion.

Wie CAE-Simulation Fehler verhindert

Warum bis zur Serienfertigung warten, um Probleme zu entdecken? Moderne CAE-Simulation prognostiziert Fehler bereits vor dem ersten Schnitt in Werkzeugstahl – und spart so wertvolle Wochen an Abstimmungszeit sowie Tausende Euro an Werkzeuganpassungen.

Nach CAE-Simulationsforschung , die Umformsimulationsanalyse erfordert eine sorgfältige Einrichtung, um realistische Ergebnisse zu gewährleisten – darunter eine genaue Materialmodellierung, geeignete Randbedingungen sowie angemessene Kontakt- und Reibungsdefinitionen.

Die Simulation identifiziert potenzielle Probleme, darunter:

- Dünnungsstellen, die während der Umformung wahrscheinlich reißen

- Kompressionsbereiche, die zu Faltenbildung neigen

- Der Betrag der Federrückstellung, der eine Werkzeugkompensation erfordert

- Das Materialflussverhalten, das die endgültigen Bauteilabmessungen beeinflusst

Die Investition in die Simulation lohnt sich während der gesamten Fertigung. Werkzeuge, die unter Anleitung durch Simulation konzipiert wurden, benötigen in der Regel weniger Anlaufversuche, erreichen die Zielabmessungen schneller und erzeugen über längere Serien hinweg konsistentere Teile.

Bei komplexen gestanzten Metallkomponenten – insbesondere bei Tiefziehteilen oder hochfesten Werkstoffen – ist die Simulation mittlerweile Standardpraxis und keine optionale Luxusvariante mehr. Die Frage lautet nicht mehr, ob Sie sich die Simulation leisten können; vielmehr stellt sich die Frage, ob Sie es sich leisten können, Probleme erst auf der Pressenfläche zu entdecken.

Das Verständnis von Fehlervermeidung hält Ihre Produktion effizient am Laufen. Doch wie schneidet das Stanzverfahren im Vergleich zu alternativen Fertigungsverfahren ab – und wann sollten Sie stattdessen ganz andere Verfahren wählen?

Tiefziehen im Vergleich zu alternativen Fertigungsverfahren

Sie beherrschen die Grundlagen des Metall-Tiefziehprozesses – Operationen, Werkzeugtypen, Pressenauswahl, Materialien und Qualitätskontrolle. Doch hier stellt sich die entscheidende Frage für Ihr Projekt: Wann sollten Sie Tiefziehen gegenüber anderen Fertigungsmethoden bevorzugen?

Die Antwort ist nicht immer eindeutig. Jedes Fertigungsverfahren zeichnet sich in spezifischen Anwendungsfällen aus, und die falsche Wahl kann Ihnen Tausende Euro an unnötigen Kosten oder verpassten Produktionsfristen kosten. Wir vergleichen daher das Tiefziehen mit den drei gängigsten Alternativen: CNC-Bearbeitung, Laserschneiden und 3D-Druck.

Tiefziehen im Vergleich zur CNC-Bearbeitung – Wirtschaftlichkeitsaspekte

Im Kern stellen Tiefziehen und CNC-Bearbeitung grundsätzlich unterschiedliche Ansätze zur Herstellung von Bauteilen dar. Beim Tiefziehen wird das Material durch Umformen verändert – kein Metall wird abgetragen. Bei der CNC-Bearbeitung hingegen wird Material durch Zerspanung entfernt – Späne landen im Ausschussbehälter.

Diese Unterscheidung führt zu erheblichen wirtschaftlichen Differenzen:

- Materialausnutzung – Bei der Umformfertigung durch Stanzen wird typischerweise eine Materialausnutzung von 85–95 % erreicht, während bei der CNC-Bearbeitung je nach Teilgeometrie nur 30–60 % des Rohmaterials verwendet werden.

- Taktzeit – Eine Stanzpresse fertigt Teile in Sekunden; bei der CNC-Bearbeitung dauert die Fertigung eines Teils Minuten bis Stunden.

- Werkzeuginvestition – Beim Stanzen sind maßgeschneiderte Werkzeuge (Stempel und Matrizen) erforderlich (Kosten: 10.000–50.000+ USD), während bei der CNC-Bearbeitung Standard-Schneidwerkzeuge zum Einsatz kommen (Kosten: jeweils 50–500 USD).

- Komplexität des Teils – Die CNC-Bearbeitung eignet sich hervorragend für komplexe 3D-Geometrien aus Vollmaterial; das Stanzen ist am besten für Merkmale aus Blech geeignet.

Wann ist die CNC-Bearbeitung die bessere Wahl? Bei der Kleinserienfertigung komplexer Vollteile übertrifft die Flexibilität der CNC-Bearbeitung die hohe Werkzeuginvestition beim Stanzen. Wenn Sie beispielsweise 50 aufwändige Halterungen mit engen Toleranzen an bearbeiteten Merkmalen benötigen, liefert die CNC-Bearbeitung diese ohne die wochenlange Entwicklungszeit für Stanzwerkzeuge.

Wann dominiert das Stanzen? Sobald die Stückzahlen einige tausend Einheiten überschreiten, wird das Fertigungsverfahren des Stanzens deutlich wirtschaftlicher. Die Kosten pro Teil sinken, da sich die Werkzeugkosten auf die Produktion verteilen – bei einfachen Geometrien erreichen sie schließlich nur noch wenige Cent pro Teil.

Wann ist Laserschneiden dem Stanzen überlegen

Sowohl das Laserschneiden als auch das Stanzen werden mit Blech durchgeführt – daher wird dieser Vergleich besonders interessant. Beide Verfahren schneiden flache Formen, erzeugen Bohrungen und stellen die Rohlinge her, aus denen die fertigen Teile entstehen.

Laut branchenüblichen Untersuchungen bietet das Laserschneiden im Vergleich zum Stanzen eine Kostensenkung von 40 % bei Losgrößen unter 3.000 Einheiten, da die Werkzeugkosten von über 15.000 USD entfallen und eine Genauigkeit von ±0,1 mm erreicht wird – im Gegensatz zur Toleranz beim Stanzen von ±0,3 mm.

Die wesentlichen Vorteile des Laserschneidens umfassen:

- Keine Werkzeuginvestition erforderlich – Durch digitale Programmierung entfallen die Kosten für Werkzeuge (Stanzdies) vollständig

- Schnelle Umsetzung – Teile können innerhalb von 24–48 Stunden versandfertig sein, während bei der Herstellung von Stanwerkzeugen 4–8 Wochen benötigt werden

- Designflexibilität – Die Geometrie eines Teils kann sofort geändert werden, indem ein neues Schneidprogramm geladen wird

- Überlegene Präzision – Faserlaser erreichen konsistent Toleranzen von ±0,1 mm

Bei höheren Stückzahlen holt jedoch die Serienstanzfertigung den Vorteil wieder ein. Stanzpressen arbeiten mit Hunderten Hub pro Minute – deutlich schneller als selbst die schnellsten Lasersysteme. Auch die versteckten Kosten verschieben sich: Die Kosten für das Laserschneiden steigen linear mit der Menge, während die Stanzkosten bei steigenden Stückzahlen drastisch sinken.

Wählen Sie das Laserschneiden, wenn: die Produktionsmengen unter 3.000 Einheiten bleiben, Sie über eine schnelle Prototypenfertigungskapazität verfügen müssen, die Konstruktionen häufig geändert werden oder die Präzisionsanforderungen die Möglichkeiten der Stanzfertigung übersteigen.

Wählen Sie Stanz- und Pressverfahren, wenn: die Mengen 10.000 Einheiten überschreiten, die Teilgeometrie sich für Umformprozesse eignet (Biegen, Ziehen, Prägevorgänge) und die langfristige Serienfertigung die Investition in Werkzeuge rechtfertigt.

Vergleich zwischen Stanzfertigung und additiver Fertigung

der 3D-Druck (additive Fertigung) hat die Prototypenfertigung und die Kleinserienproduktion revolutioniert. Doch wie schneidet er im Vergleich zur serienmäßigen Metallstanzfertigung bei eigentlichen Fertigungsanwendungen ab?

Der Vergleich enthüllt ergänzende Stärken statt direkter Konkurrenz:

- Prototypengeschwindigkeit – Der 3D-Druck erzeugt funktionale Prototypen innerhalb von Stunden oder Tagen; beim Stanzen ist zunächst wochenlange Werkzeugentwicklung erforderlich

- Geometrische Freiheit – Die additiv gefertigte Bauteile weisen komplexe innere Strukturen auf, die mit dem Stanzen nicht realisierbar sind

- Materialien Eigenschaften – Gestanztes Metall bietet in der Regel eine höhere Festigkeit, Duktilität und Oberflächenqualität als gedrucktes Metall

- Produktionsökonomie – Die Kosten für den 3D-Druck bleiben unabhängig von der Stückzahl relativ konstant; bei der Stanzfertigung sinken die Kosten pro Teil bei steigender Losgröße stark ab

Schlaue Hersteller nutzen beide Verfahren strategisch: Der 3D-Druck dient zur schnellen Validierung von Konstruktionen, bevor in die Werkzeugherstellung für das Stanzen investiert wird. Sobald die Konstruktionen finalisiert sind und die geplante Stückzahl die Investition rechtfertigt, übernimmt das Stanzen die Serienfertigung.

Der Break-even-Punkt hängt von der Komplexität und Größe des Bauteils ab. Einfache gestanzte Teile werden bereits bei Mengen von nur 100–500 Stück kostengünstiger als das 3D-Drucken. Komplexe Teile mit umfangreichem Nachbearbeitungsaufwand können erst bei Stückzahlen im mehreren Tausend-Bereich gegenüber dem Stanzen wirtschaftlich überlegen sein.

Leitfaden zum Vergleich von Fertigungsverfahren

Diese Vergleichstabelle liefert Entscheidungskriterien für die Auswahl des geeigneten Verfahrens anhand der wichtigsten Faktoren:

| Kriterien | Stempel | CNC-Bearbeitung | Laserschneiden | 3D-Druck |

|---|---|---|---|---|

| Einrichtungskosten | Hoch (10.000–50.000+ USD für Werkzeuge) | Niedrig (Standardwerkzeuge) | Keine (digitale Programmierung) | Keine bis gering |

| Kosten pro Bauteil (geringe Stückzahl) | Sehr hoch (Abschreibung der Werkzeuge) | Mäßig bis hoch | Niedrig bis mittel | Mäßig bis hoch |

| Kosten pro Bauteil (hohe Stückzahl) | Sehr niedrig (einige Cent pro Teil) | Bleibt hoch | Bleibt moderat | Bleibt hoch |

| Materialausnutzung | 85-95% | 30-60% | 70-85% | Nahezu 100 % (Pulver-Recycling) |

| Geometrische Komplexität | Mittel (Blechmerkmale) | Hoch (3D-Vollkörperbauteile) | Niedrig bis mittel (2D-Profile) | Sehr hoch (innere Merkmale) |

| Typische Lieferzeit | 4–8 Wochen (Werkzeugherstellung) + Fertigung | Tage bis Wochen | 24 bis 48 Stunden | Stunden bis Tage |

Die richtige Prozessentscheidung treffen

Wie übersetzen Sie diesen Vergleich in konkrete Entscheidungen? Konzentrieren Sie sich auf drei zentrale Faktoren:

Volumenbedarf die Wirtschaftlichkeit bestimmen. Bei Serienfertigungen mit mehr als 10.000 Einheiten und stabilen Konstruktionen ist das Stanzen nahezu immer kostengünstiger. Bei weniger als 1.000 Einheiten erweisen sich Laserstrahlschneiden oder CNC-Bearbeitung in der Regel als wirtschaftlicher.

Teilgeometrie bestimmt die Machbarkeit. Blechbauteile mit Biegungen, Tiefungen und gestanzten Merkmalen eignen sich naturgemäß für das Stanzverfahren. Vollkörper-3D-Bauteile mit maschinell bearbeiteten Merkmalen benötigen CNC-Bearbeitung. Flache Profile mit komplexen Ausschnitten bevorzugen das Laserstrahlschneiden.

Zeitliche Rahmenbedingungen überlagern häufig die Kostenüberlegungen. Benötigen Sie die Bauteile bereits nächste Woche? Dann liefern Laserstrahlschneiden oder 3D-Druck die Lösung. Haben Sie sechs Monate Zeit für die Werkzeugentwicklung und eine langfristige Serienfertigung? Dann werden die wirtschaftlichen Vorteile des Stanzens überzeugend.

Die besten Hersteller verpflichten sich nicht auf ein einzelnes Verfahren – sie wählen für jedes Projekt die optimale Methode aus. Das Verständnis dieser Kompromisse ermöglicht es Ihnen, fundierte Entscheidungen zu treffen, die Kosten, Qualität und Lieferanforderungen in Einklang bringen.

Nachdem die Auswahl des Verfahrens geklärt ist, betrachten wir nun, wie diese Prinzipien bei einer der anspruchsvollsten Anwendungen des Stanzens – der Automobilfertigung – zur Anwendung kommen.

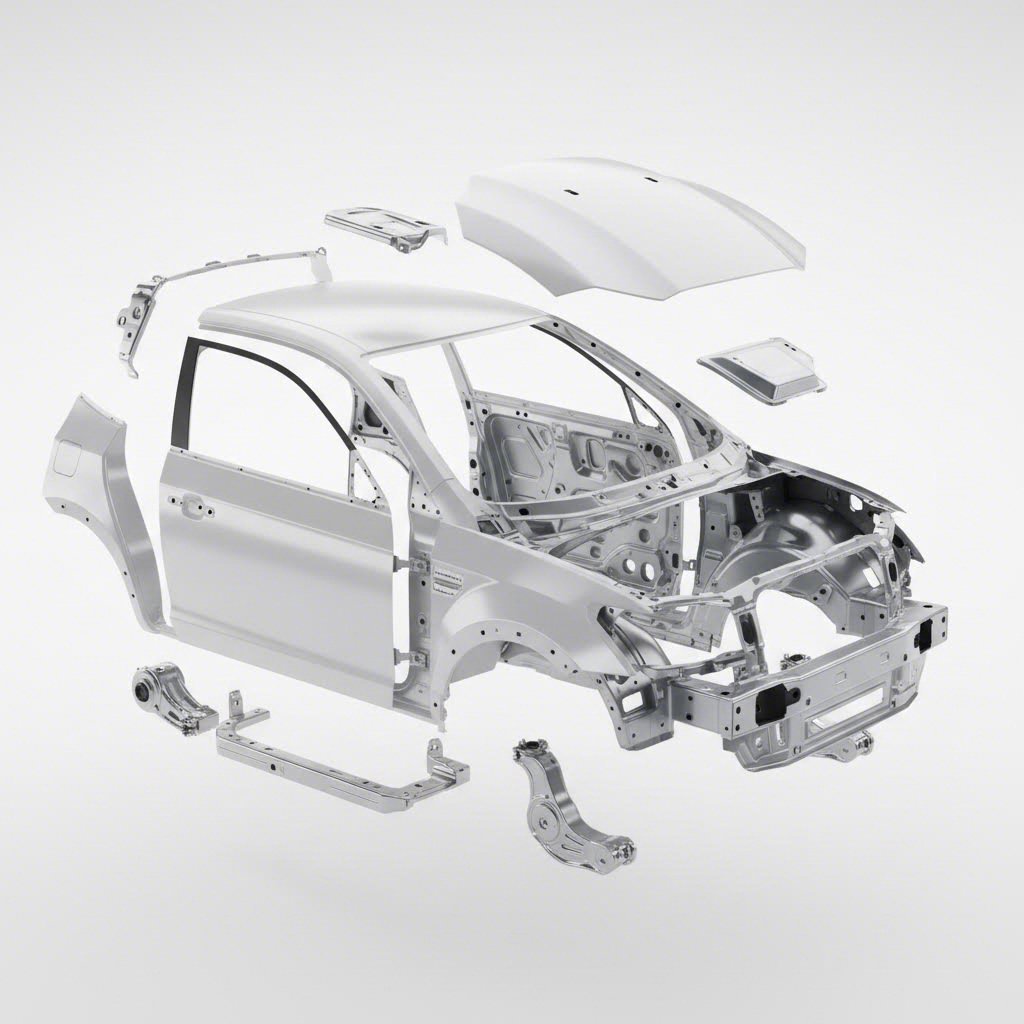

Automotive-Stanzanwendungen und Industriestandards

Was den Stanzprozess in der Fertigung betrifft, so treibt keine Branche die Grenzen so stark voran wie die Automobilindustrie. Jedes Fahrzeug, das von den Montagelinien rollt, enthält Hunderte – manchmal Tausende – präziser Metallstanzteile, von riesigen Karosserieteilen bis hin zu winzigen elektrischen Steckverbindern. Die Risiken? Eine einzige fehlerhafte Halterung könnte einen Rückruf im Wert von einer Million Dollar auslösen.

Was macht das Automobil-Metallstanzen also so anspruchsvoll? Und wie schaffen es Hersteller, kontinuierlich Millionen von gestanzten Metallteilen zu produzieren, die den strengen Anforderungen der Branche entsprechen? Wir beleuchten die Anwendungen, Standards und Qualitätsmanagementsysteme, die diesen kritischen Sektor definieren.

Stanzen von Karosserieblechteilen und strukturellen Komponenten

Gehen Sie um jedes Fahrzeug herum – und Sie sehen das Automobil-Stanzen in Aktion. Türen, Motorhauben, Kotflügel, Dächer, Kofferraumdeckel – diese sichtbaren Karosserieblechteile beginnen alle als flache Blechtafeln, bevor sie durch hochvolumige Metallstanzprozesse umgeformt werden.

Laut der Branchenforschung von Franklin Fastener müssen diese Komponenten langlebig, leicht und präzise geformt sein. Das Metallstanzen erfüllt alle drei Anforderungen effizient und kostengünstig – und zwar in den Mengen, die die Automobilproduktion verlangt.

Jenseits der sichtbaren Teile bilden strukturelle und Sicherheitskomponenten das Rückgrat des Fahrzeugs:

- Rahmenschiene und Querverbindungen – Gewährleisten die strukturelle Integrität während des normalen Betriebs sowie bei Unfällen

- Verstärkungsblechhalterungen – Verstärkung kritischer Befestigungspunkte im gesamten Fahrwerk

- Fahrwerkskomponenten – Querlenker, Unterböden und Verbindungsstellen, die für Fahrdynamik und Komfort sorgen

- Motor- und Getriebeteile – Zylinderköpfe, Ventildeckel, Ölwanne und Gehäuse, die extremen Temperaturen und mechanischer Belastung standhalten

Die präzise Metallstanzung, die für diese Anwendungen erforderlich ist, geht weit über einfaches Umformen hinaus. Viele strukturelle Komponenten durchlaufen mehrere Tiefziehstufen, erfordern enge Maßtoleranzen (manchmal bis zu 0,05 mm laut technischer Analyse von Worthy Hardware) und müssen über Produktionsläufe hinweg – mit Millionen gefertigter Einheiten – eine konstante Qualität aufweisen.

Innen- und Außenausstattungskomponenten – wie Armaturenbrettrahmen, Mittelkonsole, Türgriffe, Embleme und Kühlergrill – fügen eine weitere Komplexitätsebene hinzu. Diese gestanzten Metallteile erfordern nicht nur maßgenaue Fertigung, sondern auch eine ausgezeichnete Oberflächenqualität für sichtbare Anwendungen.

Erfüllung der Qualitätsstandards von Automobil-OEMs

Hier unterscheidet sich die Automobil-Stanzfertigung deutlich von anderen Branchen: die Qualitätsmanagementsysteme, die erforderlich sind, um als Zulieferer tätig zu werden.

Die IATF-16949-Zertifizierung ist zur universellen Sprache der Automobilqualität geworden. Ursprünglich 1999 vom International Automotive Task Force (IATF) erarbeitet, harmonisiert diese Zertifizierung die Qualitätsbewertungssysteme weltweit innerhalb der Automobilindustrie. Gemäß Der Zertifizierungsübersicht von Master Products schafft die IATF-16949 eine Grundlage für die Qualität, die Sie bei der Vergabe von Projekten zur metallischen Automobil-Stanzfertigung erwarten können.

Die Zertifizierung konzentriert sich auf drei zentrale Ziele:

- Verbesserung von Qualität und Konsistenz – Standardisierung der Fertigungsprozesse, um sicherzustellen, dass jedes Bauteil die Spezifikationen erfüllt; zusätzliche Vorteile umfassen geringere Produktionskosten und langfristige Nachhaltigkeit

- Lieferkettenzuverlässigkeit – Ausweisung zertifizierter Zulieferer als „Zulieferer der ersten Wahl“ bei führenden Automobilherstellern durch nachgewiesene Konsistenz und Verantwortlichkeit

- Branchenintegration – Nahtlose Anbindung an die ISO-Zertifizierungsstandards, um ein einheitliches Qualitätsmanagement entlang der gesamten Lieferkette zu schaffen

Was bedeutet dies in der Praxis? Die IATF 16949 fordert strenge Prozesskontrolle, vollständige Rückverfolgbarkeit und umfassendes Risikomanagement – Anforderungen, die weit über das hinausgehen, was typische Fertigungssektoren erwarten. Die Fachliteratur betont die Verhinderung von Fehlern und Fertigungsabweichungen sowie die Minimierung von Ausschuss und Abfall.

Für gestanzte Metallteile, die für den Einsatz im Automobilbereich bestimmt sind, bedeutet dies dokumentierte Regelpläne, statistische Prozessüberwachung und validierte Messsysteme. Ein Halter, der in Unterhaltungselektronik versagt, stellt eine Unannehmlichkeit dar. Derselbe Halter, der im Bremsystem eines Fahrzeugs versagt, ist eine Katastrophe – weshalb Automobilstandards eine eigene Kategorie bilden.

Zertifizierte Lieferanten wie Shaoyi kombinieren Sie die IATF-16949-Zertifizierung mit fortschrittlicher CAE-Simulation, um die fehlerfreien Ergebnisse zu erzielen, die Automobil-OEMs fordern. Diese Integration von Qualitätsmanagementsystemen mit prädiktiver Konstruktion stellt den aktuellen Stand der Technik in der Fertigung hochpräziser Metallstanzteile dar.

Anforderungen an die Großserienfertigung im Automobilbereich

Die Automobilstanzfertigung erfolgt in einem Umfang, der die meisten Fertigungsprozesse überfordern würde. Ein einzelnes Fahrzeugmodell kann 300 bis 500 einzigartige Metallstanzkomponenten erfordern. Multipliziert man dies mit einer Jahresproduktionsmenge von 200.000 oder mehr Fahrzeugen, wird deutlich, warum Effizienz hier von entscheidender Bedeutung ist.

Die Vorteile, die die Metallstanzfertigung im Automobilbereich bei diesen großen Stückzahlen wirtschaftlich machbar werden lassen, umfassen:

- Erhöhte Effizienz – Spezialisierte Stanzpressen und fortschreitende Werkzeugsysteme ermöglichen die schnelle Herstellung von Komponenten und steigern damit entscheidend das Produktionstempo bei gleichbleibender Prozesskonsistenz

- Verbesserte Qualität – Präzisionswerkzeuge, die speziell für den Automobilbereich konzipiert wurden, gewährleisten eine hohe Oberflächenqualität sowie Austauschbarkeit der Teile über verschiedene Fertigungsläufe hinweg

- Erhöhter Wert – Die Massenfertigung senkt die Kosten pro Teil drastisch und macht das Metallstanzen damit zu einer der kosteneffizientesten Verarbeitungsmethoden der Branche