Der Metallpressprozess entschlüsselt: Vom Rohblech zum präzisen Teil

Was Metallpressen in der Fertigung tatsächlich bedeutet

Haben Sie sich schon einmal gefragt, wie aus einer flachen Stahlplatte eine perfekt geformte Autotürverkleidung oder ein präzises elektronisches Gehäuse entsteht? Die Antwort liegt im Metallpressprozess – einer Fertigungstechnik, die unsere moderne Welt auf Weise formt, an die die meisten Menschen nie denken.

Metallpressen, auch Metallstanzen genannt, ist ein kaltumformendes Fertigungsverfahren, bei dem spezielle Werkzeuge (Stanzdies) und Hochdruckpressen eingesetzt werden, um flache Metallbleche durch permanente plastische Verformung – ohne Materialabtrag – in präzise dreidimensionale Formen zu bringen.

Was ist Metallstanzung also praktisch gesehen? Stellen Sie sich dies als kontrollierte Verformung vor. Im Gegensatz zu spanenden Verfahren, bei denen Material abgetragen wird, formt das Pressen das Metall vollständig um. Ein flaches Blech („Blank“) gelangt in die Presse, eine enorme Kraft wird ausgeübt, und innerhalb weniger Sekunden entsteht ein fertiges Bauteil.

Um die Bedeutung der Stanzung zu verstehen, muss man sie von weiter gefassten Umformkategorien unterscheiden. Während „Umformen“ jeden Prozess umfasst, der Metall in Form bringt (einschließlich heißer Verfahren wie dem Schmieden), bezieht sich die Metallstanzung speziell auf Kaltumformungsverfahren, die bei oder nahe Raumtemperatur durchgeführt werden. Diese Unterscheidung ist wichtig, weil kaltumformung Bauteile erzeugt mit überlegener Oberflächenqualität, engeren Toleranzen und verbesserten Festigkeitseigenschaften durch Verfestigung infolge plastischer Verformung.

Das Prinzip der Kaltumformung hinter der Metallstanzung

Was macht das Kaltumformen so effektiv? Wenn Sie eine Kraft auf ein Blech ausüben, die über seiner Streckgrenze, aber unter seiner Zugfestigkeit liegt, geschieht etwas Erstaunliches: Das Material verformt sich plastisch. Das bedeutet, dass die Formänderung nach Freigabe des Drucks dauerhaft bleibt.

Die Physik dahinter umfasst drei miteinander wirkende Elemente:

- Kraftverteilung: Der Druck muss gleichmäßig ausgeübt werden, um lokale Ausfälle oder ungleichmäßige Verformungen zu vermeiden.

- Materialfluss: Das Metall bewegt und verteilt sich während des Pressens neu, wobei in einigen Bereichen Druckspannungen auftreten, während sich in anderen Bereichen Zugspannungen entwickeln.

- Matrizen-Geometrie: Die Werkzeuggeometrie steuert präzise, wo und wie sich das Material verformt.

Kaltverfestigung bietet klare Vorteile gegenüber Warmumformverfahren. Laut Fertigungsforschung der IIT Guwahati erreichen kaltgeformte Teile engere Toleranzen, eine bessere Oberflächenqualität und eine höhere Festigkeit durch Verfestigung durch Kaltverformung. Zudem reduziert die Eliminierung von Heizanforderungen die Energiekosten erheblich.

Wie Druck flaches Ausgangsmaterial in komplexe Formen umwandelt

Wenn Sie sich fragen „Was ist gestanztes Metall?“, dann geht es Ihnen eigentlich um die Umformung durch kontrollierten Druck. So läuft der Metallpressvorgang tatsächlich ab:

Flache Blechstücke – üblicherweise als Zuschnitte bezeichnet – werden zwischen die Werkzeugteile (Matrizen) positioniert. Die Presse übt dann eine Kraft aus, wodurch das Material fließt und sich den Konturen des Matrizenhohlraums anpasst. Bei diesem Stanzvorgang erfährt das Metall Spannungen oberhalb seiner Streckgrenze, was zu einer plastischen Verformung führt, die es dauerhaft umgestaltet.

Die Stärke von Metallpressungen liegt in ihrer Wiederholgenauigkeit. Sobald der Prozess ordnungsgemäß eingerichtet ist, kann ein Stanzvorgang Tausende – ja sogar Millionen – identischer Komponenten herstellen. Jeder Hub liefert dieselbe präzise Geometrie, wodurch dieses Verfahren ideal für hochvolumige Fertigungsanwendungen in den Branchen Automobilbau, Luft- und Raumfahrt, Elektronik sowie Konsumgüter ist.

Was unterscheidet erfolgreiche Umformoperationen von Fehlschlägen? Entscheidend ist das Verständnis der Wechselwirkung zwischen Werkstoffverhalten, Werkzeugkonstruktion und Prozessparametern. Wenn diese Elemente optimal aufeinander abgestimmt sind, verwandelt sich ein flaches Ausgangsmaterial in einem einzigen, schnellen Hub in eine komplexe, präzisionsgefertigte Komponente.

Kompletter Workflow: Vom Rohmaterial zum fertigen Teil

Sie haben gesehen, was Metallumformung leistet – doch wie funktioniert die eigentliche Magie tatsächlich? Das Verständnis des gesamten Workflows verwandelt abstrakte Konzepte in anwendbares Wissen. Begleiten Sie uns durch jede einzelne Phase – vom Eintreffen des Rohmaterials bis hin zum fertigen Bauteil, das für die Montage bereitsteht.

Vom Rohband bis zum fertigen Bauteil

Stellen Sie sich eine riesige Spule aus Blech vor, die mehrere tausend Pfund wiegt. Wie wird daraus präzisionskomponenten gemessen in Tausendstel Zoll? Die Antwort liegt in einer sorgfältig orchestrierten Abfolge, die Stanzmaschinen mit bemerkenswerter Konsistenz ausführen.

- Materialvorbereitung und -auswahl: Der Prozess beginnt lange bevor Metall eine Stanzpresse berührt. Ingenieure wählen Blechplatten oder -coils anhand ihrer mechanischen Eigenschaften – Festigkeit, Duktilität, Korrosionsbeständigkeit – sowie kostenbezogener Faktoren aus. Laut National Material Company muss das ausgewählte Material sowohl mit dem Stanzprozess als auch mit der Funktionalität des fertigen Bauteils kompatibel sein.

- Coil-Verarbeitung und Zuführung: Rohcoils durchlaufen Vorbereitungsprozesse wie Schneiden, Längsteilen und Nivellieren, um die erforderlichen Abmessungen und Ebenheit zu erreichen. Ein automatisierter Zuführmechanismus transportiert dann das vorbereitete Band präzise positioniert durch die Stanzmaschine – häufig mit einer Genauigkeit von wenigen Tausendstel Zoll.

- Werkzeugeinrichtung und Ausrichtung: Bevor die Produktion beginnt, installieren Techniker den Werkzeugsatzen und kalibrieren die Presse. Dieser entscheidende Schritt stellt sicher, dass der Materialfluss korrekt verläuft, der Blechplatte ausreichend Spiel zur Verfügung steht und während des gesamten Stanzzyklus eine angemessene Stützung gewährleistet ist.

- Der Stanzvorgang: Wenn die Presse in Betrieb genommen wird, schließen sich die Werkzeuge und üben eine hohe Kraft und einen hohen Druck auf das Metall aus. Dadurch wird das Material entsprechend den Konturen des Werkzeugs verformt – wobei Vorgänge wie Ausschneiden, Biegen, Prägen oder Stanzen entweder nacheinander oder gleichzeitig ausgeführt werden.

- Teileauswurf und Handhabung: Nach jedem Hub entfernen Abstreifer das fertige Bauteil sauber und beschädigungsfrei vom Trägerband. Das Abfallmaterial – sowohl das Trägerband als auch das ausgestanzte Metall – wird ausgeworfen und häufig über unterirdische Förderbänder zu Abfallbehältern transportiert.

- Sekundärarbeiten und Oberflächenbearbeitung: Zu den Nachstanzprozessen können Entgraten zum Entfernen scharfer Kanten, Reinigen, Oberflächenbehandlung und Beschichten gehören. Diese Schritte verbessern Optik, Haltbarkeit und Funktionalität der gestanzten Teile.

- Qualitätskontrolle: Während der gesamten Produktion führen die Bediener Echtzeitüberwachung und Inspektionen durch, um sicherzustellen, dass die Teile die vorgegebenen Toleranzen und Qualitätsstandards erfüllen.

Die entscheidende Rolle der Werkzeugausrichtung und -einrichtung

Warum verdient die Ausrichtung besondere Aufmerksamkeit? Weil bereits eine geringfügige Fehlausrichtung erhebliche Probleme verursacht. Wenn das Bandmaterial durch mehrstufige Stanzprozesse gefördert wird, muss es an jeder Station innerhalb eines Bruchteils eines Inch (einige Tausendstel Inch) genau ausgerichtet sein.

So erfolgt die präzise Ausrichtung: kugelförmige oder kegelförmige „Führungsbolzen“ greifen in zuvor gestanzte Löcher des Bandes ein, um eine exakte Positionierung sicherzustellen. Dadurch wird die Ungenauigkeit der Fördermechanik ausgeglichen, die allein durch die Vorschublänge nicht die erforderliche Präzision liefern kann. Gemäß Der technischen Dokumentation von Wikipedia ist dieses Führungsbolzen-Loch-System unverzichtbar, da Fördermechaniken in der Regel nicht die für mehrstationäre progressive Stanzoperationen erforderliche Genauigkeit aufweisen.

Progressive Werkzeuge und Stanzanlagen stellen die Spitze der kontinuierlichen Fertigungseffizienz dar. Das Zuführsystem schiebt ein Metallband durch alle Stationen eines progressiven Werkzeugs, wobei jede Station spezifische Operationen ausführt, bis ein fertiges Teil entsteht. Bei jedem Hub der Presse wird ein vollständiges Bauteil produziert – bei bestimmten Anwendungen können Produktionsraten von über 800 Teilen pro Minute erreicht werden.

Für progressive Bearbeitung konfigurierte Stanzmaschinen erfordern spezialisierte Komponenten, die harmonisch zusammenarbeiten:

- Zuführsysteme (pneumatisch oder mechanisch), die einen präzisen Fortschub des Bandes sicherstellen

- Werkzeugsets mit mehreren Stationen für Schneid-, Biege- und Umformoperationen

- Abstreiferplatten die fertige Komponenten sauber freigeben

- Sensoren und Schmiersysteme die den Stanz- und Presszyklus überwachen und optimieren

Der hier beschriebene systematische Ansatz – von der Materialauswahl bis zur endgültigen Inspektion – verwandelt rohe Metallbleche in präzise geformte Komponenten, die unterschiedlichsten Branchen dienen. Doch welche spezifischen Stanzverfahren ermöglichen diese Transformationen? Der folgende Abschnitt erläutert neun wesentliche Methoden und zeigt auf, wann jeweils welche Methode anzuwenden ist.

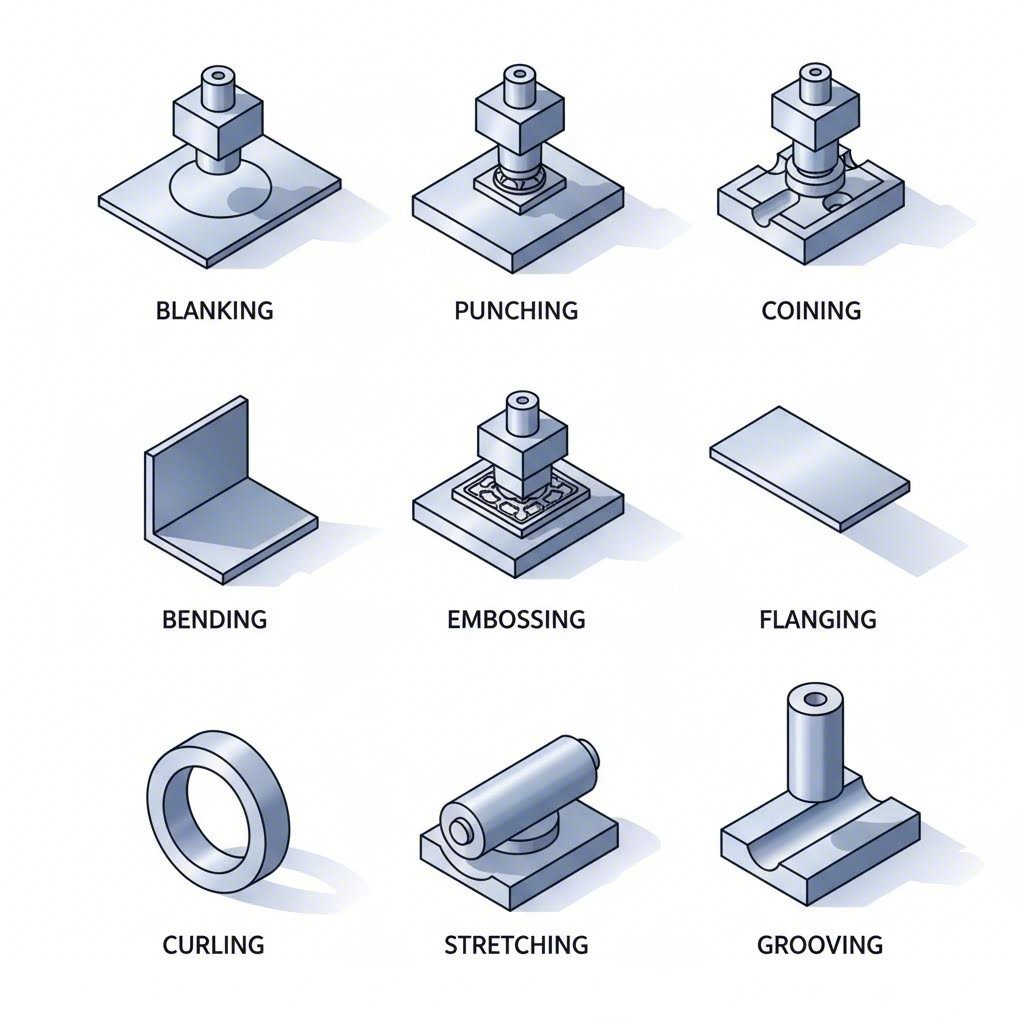

Neun wesentliche Umformverfahren und ihr jeweiliger Einsatzzeitpunkt

Nachdem Sie nun den gesamten Arbeitsablauf verstanden haben, bleibt eine entscheidende Frage offen: Welches Stanzverfahren sollten Sie tatsächlich einsetzen? Die Antwort hängt von der Geometrie Ihres Bauteils, der Produktionsmenge und Ihren Qualitätsanforderungen ab. Wir gehen im Folgenden jede Technik einzeln durch, damit Sie für Ihre konkreten Anwendungen fundierte Entscheidungen treffen können.

Der Metallpressprozess umfasst neun zentrale Blechumformverfahren – jedes davon ist für unterschiedliche Ergebnisse optimiert. Zu wissen, wann welches Verfahren einzusetzen ist, macht den Unterschied zwischen erfolgreichen Fertigungsprojekten und kostspieligen Fehlern aus.

Ausstanzen und Stanzen zur Erstellung der Grundform

Diese beiden Techniken bilden die Grundlage der meisten Stanzoperationen, erfüllen jedoch entgegengesetzte Zwecke. Ihre Verwechslung führt zu Materialverschwendung und Produktionsineffizienzen.

Aushämmen schneidet flache Formen aus Blech heraus, wobei das ausgestanzte Teil Ihr fertiges Produkt darstellt. Man kann sich dies als Herstellung nach dem Ausstechform-Prinzip vorstellen – das „Keks“-Teil ist das, was Sie behalten, während der verbleibende Blechrest zum Ausschuss wird. Gemäß Master Products , ist diese Technik der Stanzen extrem ähnlich, mit dem Unterschied, dass die Rollen von Produkt und Ausschuss vertauscht sind.

Wann sollten Sie die Abstempelung (Blanking) wählen? Entscheiden Sie sich für Blanking, wenn Sie Folgendes benötigen:

- Hohe Stückzahlen identischer flacher Komponenten wie Unterlegscheiben, Dichtungen oder Grundplatten

- Präzise Außenkonturen mit sauberen Kantenoberflächen

- Ausgangsblanks für nachfolgende Umformprozesse

Stanzen (auch als Stanzen bezeichnet) erzeugt Löcher oder Aussparungen innerhalb eines Werkstücks. Dabei stellt das ausgestanzte Material Abfall dar, während die perforierte Blechtafel Ihr Endprodukt bleibt. Diese Umformtechnik eignet sich hervorragend zur Herstellung präzise positionierter Löcher für Befestigungselemente, Lüftungszwecke oder Montagezwecke.

Ein hervorragendes Beispiel für das Stanzen mittels Lochstanzung findet sich in der Fertigung elektrischer Gehäuse, bei denen Lüftungsmuster Dutzende exakt positionierter Löcher erfordern. Das Ausstanzen der Grundform (Blanking) und das anschließende Lochstanzen arbeiten häufig zusammen – zunächst wird die Gesamtform ausgestanzt, danach folgt in nachfolgenden Arbeitsgängen das Stanzien der erforderlichen Löcher.

Präzisionstechniken einschließlich Prägeprägung und Reliefprägung

Benötigen Sie aufwändige Oberflächendetails oder äußerst eng tolerierte Maße? Präge- und Prägestanzen liefern Ergebnisse, die andere Stanzverfahren einfach nicht erreichen können.

Prägen wendet enormen Druck an, um beide Seiten eines Werkstücks gleichzeitig zu stanzen und so erhabene oder vertiefte Merkmale mit außergewöhnlicher Präzision zu erzeugen. Wie HLC Metal Parts erläutert, erzeugt dieses Verfahren aufwändige muster und Strukturen auf Metalloberflächen —genau so, wie Münzen hergestellt werden. Das Prägen von Stahl und anderen Metallen erzeugt Teile mit Toleranzen im Bereich von Tausendsteln eines Zolls.

Wählen Sie das Prägen, wenn Ihre Anwendung folgende Anforderungen stellt:

- Gedenkartikel, Schmuck oder markenbezogene Beschläge mit Logos

- Präzisions-Stanzteile, die eine außergewöhnliche Ebenheit erfordern

- Oberflächenmerkmale, die Verschleiß widerstehen müssen, ohne an Qualität einzubüßen

Ausdruck prägt nur eine Seite des Werkstücks und erzeugt dabei erhabene oder vertiefte Muster, während die gegenüberliegende Seite ein Spiegelbild zeigt. Diese Technik verbessert die Dekoration und verleiht Blechtafeln, Typenschildern und Konsumgütern optische Attraktivität.

Verbeugen verwendet eine Abkantpresse, um extrem hohe Kräfte auszuüben und das Metall an bestimmten Stellen unter Verformung in V- oder U-förmige Komponenten zu bringen. Dieser Stanzprozess ist unverzichtbar für die Herstellung von Gehäusen, Umhüllungen, Halterungen und Rahmen. Wenn Sie winklige Merkmale statt komplexer Kurven benötigen, bietet das Abkanten konsistente Ergebnisse bei hohen Produktionsgeschwindigkeiten.

Flanschen biegt Kanten um gestanzte Löcher in einem Winkel von 90 Grad, wodurch glatte Ränder statt scharfer Kanten entstehen. Gemäß Herstellungsreferenzen erhöht das Flanschen die strukturelle Festigkeit und verbessert gleichzeitig Sicherheit und Optik. Flansierte Kanten finden Sie beispielsweise an Tanks, Rohren, Karosserieteilen von Automobilen sowie bei jeder Anwendung mit verstärkten Öffnungen.

Strecken formt Vorsprünge oder erweiterte Bereiche auf Metalloberflächen, indem Material über seine ursprünglichen Abmessungen hinaus gezogen wird. Mit dieser Technik werden komplexe Fahrzeugkomponenten wie Türverkleidungen und Dachabschnitte hergestellt, bei denen glatte, fließende Konturen entscheidend sind.

WELLUNG rollt Metallkanten zu zylindrischen Formen oder glatten, abgerundeten Profilen. Dieses Verfahren dient zur Herstellung von Rohren, Wellen und Scharnieren und beseitigt gefährliche scharfe Kanten bei Konsumgütern.

Fassung schneidet Nuten in Blech-Oberflächen ein und schafft dadurch Wege für Verkabelung, Ableitung oder mechanische Verbindungen. Komponenten, die präzise Nuten für Positionierung oder Montage benötigen, setzen auf diese spezialisierte Technik.

| Prozessname | Hauptanwendung | Typische Branchen | Bereich der Materialstärken |

|---|---|---|---|

| Aushämmen | Schneiden flacher Formen aus Blech | Automobilindustrie, Elektronik, Haushaltsgeräte | 0,5 mm - 6 mm |

| Stanzen | Erstellen von Bohrungen und Ausschnitten | HLK, Elektrotechnik, Bauwesen | 0,3 mm – 12 mm |

| Prägen | Hochpräzise Oberflächendetails | Schmuck, Währung, Präzisionshardware | 0,2 mm – 3 mm |

| Verbeugen | Winklige Verformung für Rahmen/Tragstrukturen | Möbel, Automobilbau, Luft- und Raumfahrt | 0,5 mm - 10 mm |

| Flanschen | Kantenbildung und Verstärkung | Automobilindustrie, Tanks, Rohre | 0,8mm - 6mm |

| Strecken | Oberflächenerweiterung für komplexe Konturen | Karosserieteile im Automobilbau, Luft- und Raumfahrt | 0,6 mm – 4 mm |

| Ausdruck | Erhöhte dekorative Muster | Konsumgüter, Beschilderung, Kunsthandwerk | 0,3 mm – 2 mm |

| WELLUNG | Gewellte Kanten und zylindrische Formen | Scharniere, Rohre, Sicherheitskomponenten | 0,4 mm – 3 mm |

| Fassung | Kanalbildung für Verbindungen | Elektrische und mechanische Montage | 0,5 mm – 4 mm |

Die Auswahl des richtigen Stanzverfahrens erfordert die Abstimmung Ihrer Teileanforderungen mit den Fähigkeiten der jeweiligen Technik. Berücksichtigen Sie die Komplexität Ihrer Geometrie, Ihre Toleranzanforderungen, die gewünschte Produktionsmenge sowie die Eigenschaften des verwendeten Werkstoffs. Häufig kombinieren Hersteller mehrere Techniken in fortschreitenden Werkzeugoperationen – so werden beispielsweise die Grundform ausgestanzt, Befestigungslöcher gestanzt, Flansche gebogen und Kennzeichnungsmerkmale geprägt – alles in einer einzigen kontinuierlichen Sequenz.

Mit neun Kernverfahren zur Verfügung stellt sich möglicherweise die Frage, welche Maschinen diese Fähigkeiten am effektivsten bereitstellen. Der folgende Abschnitt beschäftigt sich mit Pressentypen – mechanischen, hydraulischen und Servopressen – und unterstützt Sie dabei, die geeignete Maschinentechnik Ihren spezifischen Produktionsanforderungen anzupassen.

Entscheidung zwischen mechanischen, hydraulischen und Servopressen

Sie beherrschen die neun Stanztechniken – doch hier ist die Realitätsprüfung: Selbst die beste Technik versagt, wenn sie nicht von der richtigen Presse unterstützt wird. Die Auswahl Ihrer Metallstanzpresse ist mehr als nur eine Kaufentscheidung; sie wirkt sich unmittelbar auf die Teilequalität, die Produktionsgeschwindigkeit und Ihre Gewinnspanne aus. Wir erläutern die drei wichtigsten Presstypen, damit Sie die passende Maschine genau an Ihre spezifischen Fertigungsanforderungen anpassen können.

Mechanische Pressen für die Hochgeschwindigkeitsproduktion

Benötigen Sie maximale Geschwindigkeit für die Großserienfertigung? Traditionelle mechanische Stanzpressen sind nach wie vor die Arbeitstiere der Branche – und das aus gutem Grund. Laut Dem technischen Vergleich von Stamtec erreichen mechanische Pressen die höchsten Produktionsgeschwindigkeiten, insbesondere bei der Verarbeitung relativ flacher Teile mit einfacheren und flacheren Umformanforderungen.

Wodurch zeichnet sich eine Stahlpresse mit mechanischem Antrieb aus? Die Antwort liegt in der Physik des Schwungrads. Ein schweres Schwungrad speichert Rotationsenergie und gibt diese über eine Kupplungs- und Bremsvorrichtung bei jedem Hub wieder ab. Dieses Konzept bietet:

- Höchste Hubgeschwindigkeiten unter allen Pressentypen – ideal für fortschreitende Werkzeugoperationen

- Hohe Genauigkeit und Wiederholgenauigkeit für konsistente Teilequalität

- Einfachheit von Einrichtung und Bedienung mit bewährter, zuverlässiger Technologie

- Relativ geringe Anschaffungskosten im Vergleich zu servogesteuerten Alternativen

Mechanische Systeme weisen jedoch Einschränkungen auf: Die Hublänge ist in der Regel fest vorgegeben, die Geschwindigkeitsprofile des Schlittens können innerhalb eines Hubzyklus nicht verändert werden, und die volle Nennkraft steht ausschließlich nahe dem unteren Totpunkt zur Verfügung. Für Automobil-, Haushaltsgeräte- und Beschlagteile, die aus Coil-Material mittels fortschreitender oder Transfer-Werkzeuge bearbeitet werden, spielen diese Einschränkungen kaum eine Rolle – bei tiefgezogenen oder komplex geformten Teilen sind jedoch andere Lösungen erforderlich.

Hydraulische und Servo-Systeme für präzise Steuerung

Was geschieht, wenn Ihre Teile tiefe Züge, komplexe Formgebungen oder eine Verweilzeit am unteren Hubende erfordern? Hydraulische Pressen zeichnen sich in diesen Szenarien aus – allerdings auf Kosten der Geschwindigkeit zugunsten von Vielseitigkeit.

Eine Stahl-Stanzmaschine mit hydraulischem Antrieb bietet eine variable Hublänge, eine präzise Steuerung der Gleitbewegung über den gesamten Hubbereich sowie volle Arbeitenergie bei jeder Geschwindigkeit. Stellen Sie sich das Umformen von Tanks, Zylindern oder schalenförmigen Komponenten vor – diese Teile erfordern während des Pressvorgangs einen umfangreichen Materialfluss. Hydrauliksysteme stellen die volle Pressleistung an jedem Punkt des Hubes bereit und eignen sich daher hervorragend für derart anspruchsvolle Anwendungen.

Der Nachteil? Hydraulikpressen laufen im Allgemeinen langsamer als mechanische Alternativen und weisen eine geringere Genauigkeit und Wiederholgenauigkeit auf. Sobald jedoch die Produktionsgeschwindigkeit zugunsten der Umformfähigkeit zurückgestellt wird, bleibt die Hydrauliktechnologie die bevorzugte Wahl für anspruchsvolle Geometrien.

Betrachten Sie nun die Servopresse – eine Blechumformmaschine, die mechanische Effizienz mit hydraulikähnlicher Flexibilität kombiniert. Die Servotechnologie ersetzt das herkömmliche Schwungrad, die Kupplung und die Bremse durch Hochleistungsmotoren, die programmierbare Hubprofile, präzise Steuerung der Schlittenbewegung und variable Geschwindigkeit – sogar innerhalb eines einzigen Hubzyklus – ermöglichen.

Laut Branchendaten bieten mechanische Servopressen:

- Variable Hubprofile die für jeden Auftrag individuell angepasst werden können

- Volle Arbeitenergie bei jeder Geschwindigkeit – auch bei langsamen Umformvorgängen

- Hubgeschwindigkeiten, die in vielen Anwendungen herkömmlichen mechanischen Pressen nahekommen in vielen Anwendungen

- Hohe Genauigkeit und Wiederholgenauigkeit mit programmierbarer Präzision

Der Haken? Servosysteme verursachen deutlich höhere Anschaffungskosten. Es existieren zwei Antriebstechnologien: linkunterstützte Systeme mit Standard-Wechselstrom-Servomotoren (kostengünstiger) und Direktantriebssysteme mit proprietären Hochdrehmomentmotoren (maximale Leistungsfähigkeit).

Für Transfer-Stanzpressenbetriebe mit komplexen Mehrstationen-Arbeitsgängen dominiert die Servotechnologie zunehmend. Die Möglichkeit, individuelle Bewegungsprofile – darunter Tiefziehen, Warmumformen, Verbundpressen sowie die Simulation von Gelenkbewegungen – zu programmieren, eröffnet Fertigungsmöglichkeiten, die herkömmliche Systeme einfach nicht erreichen können.

| Parameter | Mechanische Presse | Hydraulische Presse | Servopresse |

|---|---|---|---|

| Geschwindigkeitsbereich | Höchste (am besten für fortschreitende Werkzeuge) | Langsamste (geschwindigkeitsbegrenzt) | Hoch (annähernd mechanisch) |

| Tonnage-Kapazität | Vollständig nahe dem unteren Totpunkt | Vollständig über den gesamten Hub | Vollständig nahe dem unteren Totpunkt |

| Präzisionsstufe | Hohe Genauigkeit und Wiederholgenauigkeit | Geringere Genauigkeit | Höchste programmierbare Präzision |

| Energieverbrauch | Mittel (abhangig vom Schwungrad) | Kontinuierlicher Pumpenbetrieb | Energieeffizient (bedarfsgesteuert) |

| Beste Anwendungen | Hochgeschwindigkeits-Bearbeitung flacher Teile, fortschreitende Werkzeuge | Tiefziehvorgänge, komplexe Formen, Halteoperationen | Vielseitig – Ziehen, Umformen, Stanzen |

| Anfangskosten | Relativ niedrig | Relativ niedrig | Relativ hoch |

| Hubflexibilität | Fest eingestellt (begrenzte Justierbarkeit) | Vollständig variabel | Vollständig programmierbar |

Welche Metall-Stanzpresse passt also zu Ihrem Betrieb? Der Entscheidungsrahmen ist einfach: Mechanische Pressen liefern unübertroffene Geschwindigkeit, bieten jedoch keine Flexibilität; Hydraulikpressen ermöglichen vielseitige Bearbeitung komplexer Teile, gehen aber auf Kosten der Durchsatzleistung; Servopressen kombinieren das Beste aus beiden Welten – allerdings zu einem höheren Preis.

Berücksichtigen Sie Ihre Produktionsmischung sorgfältig. Wenn Sie hohe Stückzahlen relativ einfacher Teile fertigen, maximieren mechanische Pressen die Effizienz. Für niedrige Stückzahlen komplexer Komponenten, die umfangreichen Materialfluss erfordern, sind hydraulische Systeme wirtschaftlich sinnvoll. Und wenn Sie Flexibilität über unterschiedliche Teilfamilien hinweg benötigen sowie anspruchsvolle Qualitätsanforderungen zu erfüllen haben, rechtfertigt die Servotechnologie ihre höhere Investition.

Nachdem die Presseauswahl geklärt ist, steht eine weitere entscheidende Frage an: Welche Materialien eignen sich am besten für Ihren gewählten Umformprozess? Der folgende Abschnitt führt Sie durch die Materialauswahl – dabei werden die metallischen Eigenschaften den Anforderungen des Prozesses zugeordnet, um optimale Ergebnisse zu erzielen.

Leitfaden zur Werkstoffauswahl für optimale Stanzergebnisse

Sie haben Ihren Pressentyp ausgewählt und die richtigen Umformtechniken identifiziert – doch genau an dieser Stelle scheitern viele Projekte: bei der Wahl des falschen Metalls für das Stanzen. Die Materialauswahl geht nicht darum, die teuerste Option zu wählen, sondern vielmehr darum, das ideale Gleichgewicht zwischen Umformbarkeit, Leistungsfähigkeit und Kosten zu finden. Entscheiden Sie sich falsch, drohen Rissbildung, übermäßiges Rückfederungsverhalten oder Bauteile, die im Einsatz versagen.

Was macht ein Metall für das Stanzen einem anderen gegenüber überlegen? Vier Schlüsseleigenschaften bestimmen die Stanzbarkeit:

- Duktilität: Wie stark sich das Metall vor dem Bruch dehnen lässt – entscheidend für Tiefziehvorgänge und komplexe Formen

- Fliessgrenze: Die Spannungshöhe, bei der die bleibende Verformung beginnt – beeinflusst die erforderliche Presskraft und das Rückfederungsverhalten

- Kaltverfestigung: Wie schnell das Material während der Verformung an Festigkeit gewinnt – beeinflusst mehrstufige Umformprozesse

- Federrücklaufverhalten: Die elastische Rückfederung nach dem Umformen – bestimmt die erreichbaren Toleranzen und den erforderlichen Werkzeugausgleich

Laut CEP Technologies erfordert die Auswahl der richtigen Werkstoffe für das Metallstanzen eine Abwägung von Einsatzgebiet des Bauteils, Umformbarkeit, Korrosionsbeständigkeit und Kosten. Wir betrachten nun, wie sich jede wesentliche Werkstoffgruppe verhält.

Stahlsorten und ihre Stanzcharakteristika

Stahl dominiert aus gutem Grund die Anwendungen im Metallpressen – er bietet außergewöhnliche Festigkeit, nachgewiesene Umformbarkeit und Kosteneffizienz über eine breite Palette von Anwendungen hinweg. Doch der Begriff „Stahl“ umfasst Dutzende verschiedener Sorten mit stark unterschiedlichem Stanzverhalten.

Kohlenstoffstahl bleibt das Standardmaterial für die Massenfertigung. Diese Stähle sind in kohlenstoffarmen, kohlenstoffmittleren und kohlenstoffreichen Varianten erhältlich und bieten eine ausgezeichnete Umformbarkeit zu wettbewerbsfähigen Preisen. Kohlenstoffarme Sorten (unter 0,30 % Kohlenstoff) lassen sich leicht stanzen und eignen sich gut für Automobilhalterungen, Gehäuse für Haushaltsgeräte sowie allgemeine Strukturkomponenten. Ein höherer Kohlenstoffgehalt erhöht die Härte, verringert jedoch die Duktilität – wichtige Aspekte bei der Auswahl von Werkstoffen für das Metallstanzverfahren für Ihre Anwendung.

Edelstahlstempel wird für Anwendungen mit hohen Anforderungen an Korrosionsbeständigkeit und Festigkeit eingesetzt. Die Edelstahlsorte 304 erreicht laut dem Materialleitfaden von Tenral eine Zugfestigkeit von über 515 MPa und eine Salzsprühnebelbeständigkeit von mehr als 48 Stunden. Damit eignet sie sich ideal für Gehäuse medizinischer Geräte, Komponenten der Lebensmittelverarbeitung sowie Außenanwendungen. Die Sorte 430 bietet eine kostengünstigere Alternative für strukturelle Teile, bei denen keine strengen Anforderungen an den Rostschutz gestellt werden.

Edelstahl birgt jedoch Herausforderungen beim Tiefziehen. Die höhere Streckgrenze erfordert eine größere Pressenkraft, während die stärkere Kaltverfestigung sorgfältige Prozessplanung für mehrstufige Umformoperationen erfordert. Das Rückfederungsverhalten ist im Vergleich zu weichem Stahl ausgeprägter – dies erfordert engere Werkzeugtoleranzen und möglicherweise mehrere Umformdurchläufe.

Hochfeste niedriglegierte (HSLA-)Stähle bieten verbesserte mechanische Eigenschaften für Anwendungen in der Automobil- und Luftfahrtindustrie. Diese Werkstoffe ermöglichen Gewichtsreduktion durch dünnere Blechstärken bei gleichbleibender struktureller Integrität. Der Nachteil? Die geringere Duktilität und die stärkere Rückfederung erfordern anspruchsvolleres Werkzeugdesign und präzisere Prozesssteuerung.

Vorbeschichtete Stähle vereinfachen die Produktion, indem sie nach dem Stanzen erforderliche Nachbearbeitungsschritte entfallen lassen:

- Galvanisierte Stahl: Eine Zinkbeschichtung mit einer Dicke von 8 μm oder mehr bietet kostengünstigen Grundkorrosionsschutz – ideal für Fahrwerkhalterungen und Haushaltsgerätebleche

- Nickelbeschichteter Stahl: Eine höhere Korrosionsbeständigkeit als Zink reduziert die Anforderungen an die Oberflächenveredelung für anspruchsvolle Anwendungen

Berücksichtigung von Aluminium- und Kupferlegierungen

Wenn Gewichtsreduktion Ihre Konstruktionsanforderungen bestimmt, wird das Aluminium-Tiefziehverfahren unverzichtbar. Mit einer Dichte von nur 2,7 g/cm³ – etwa einem Drittel der von Stahl – ermöglicht geprägtes Aluminium erhebliche Gewichtseinsparungen, ohne dabei die Funktionalität einzubüßen.

Aluminium-Prägeteile zeichnen sich besonders in Anwendungen aus, die folgende Eigenschaften erfordern:

- Leichte Komponenten für Kühlkörper und elektronische Gehäuse von 5G-Basisstationen

- Herausragende Wärme- und Elektrizitätsleitfähigkeit

- Gute Korrosionsbeständigkeit ohne zusätzliche Beschichtungen

- Hohe Recyclingfähigkeit für umweltbewusste Fertigung

Die Legierung 6061-T6 stellt eine beliebte Wahl für hochpräzises Aluminium-Prägen dar und bietet eine Zugfestigkeit zwischen 110 und 500 MPa bei hervorragender Umformbarkeit. Ein konkretes Beispiel aus der Praxis: Ein Kommunikationsunternehmen erzielte durch den Wechsel von Kupfer- auf hochpräzise geprägte Kühlkörper aus der Aluminiumlegierung 6061-T6 eine um 25 % verbesserte Wärmeableitungseffizienz sowie eine Gewichtsreduktion unter 100 g.

Die Weichheit von Aluminium macht es bei der Umformung nachgiebig, erschwert jedoch die Kontrolle des Rückfederungsverhaltens und den Schutz der Oberflächenqualität. Die Auswahl des Schmierstoffs wird entscheidend – eine unzureichende Schmierung führt zu Kaltverschweißung (Galling) und Oberflächenfehlern, die sowohl das Erscheinungsbild als auch die Leistung beeinträchtigen.

Kupfer-Stanzteile wird dort eingesetzt, wo elektrische Leitfähigkeit oberste Priorität hat. Mit einer Leitfähigkeit von bis zu 98 % wird Kupfer für Mikrokontakte, SIM-Karten-Federn und Anschlussklemmen in Elektronik- und Telekommunikationsanwendungen verwendet. Das Material lässt sich sauber in komplexe Formen stanzen, doch seine relative Weichheit erfordert eine sorgfältige Handhabung, um Oberflächenschäden zu vermeiden.

Messing (Kupfer-Zink-Legierung) bietet einen attraktiven Mittelweg. Messing H62 erreicht eine Härte von HB ≥ 80 bei ausgezeichneter Zerspanbarkeit und erfordert nach dem Stanzen keine Nachbearbeitung. Diese Legierung kommt beispielsweise in Mechanismen intelligenter Türschlösser, in Kfz-Klimaanlagenverbindungen sowie in Anwendungen zum Einsatz, bei denen sowohl Leitfähigkeit als auch Verschleißfestigkeit gefordert sind.

Phosphorbronz kombiniert Kupfer, Zinn und Phosphor für außergewöhnliche Elastizität, Korrosionsbeständigkeit und Verschleißfestigkeit. Berylliumkupfer bietet noch höhere Festigkeit für anspruchsvolle Anwendungen und kann zur Erzielung zusätzlicher Härte wärmebehandelt werden – allerdings sind die Materialkosten deutlich höher.

Die Materialdicke beeinflusst unmittelbar sowohl die Auswahl des Fertigungsverfahrens als auch die erforderliche Presskraft. CEP Technologies gibt Stanzfähigkeiten für Coil-Materialien mit Dicken zwischen 0,002 in. und 0,080 in. an; die Presskapazitäten reichen von 15 bis 60 Tonnen für klein- bis mittelgroße Teile. Dickere Materialien erfordern proportional höhere Kräfte und können die erzielbaren Geometrien einschränken – insbesondere die minimalen Biegeradien, die typischerweise mit der Materialdicke zunehmen.

| Materialtyp | Zugfestigkeit (MPa) | Dichte (g/cm³) | Salzspritzbeständigkeit | Optimale Anwendungen |

|---|---|---|---|---|

| Aluminiumlegierungen | 110-500 | 2.7 | 24–48 h | Kühlkörper, elektronische Gehäuse, leichte Konstruktionen |

| Edelstahl (304) | ≥515 | 7.9 | ≥ 48 h | Medizinische Geräte, Lebensmittelausrüstung, Außenkomponenten |

| Kupfer | 200-450 | 8.9 | 12-24H | Elektrische Kontakte, Anschlussklemmen, Steckverbinder |

| Messing (H62) | 300-600 | 8.5 | 24–36 h | Verriegelungsmechanismen, Klimaanlagen-Armaturen, dekorative Beschläge |

| Galvanisierte Stahl<br> | ≥375 | 7.8 | ≥24H | Chassisbefestigungswinkel, Haushaltsgeräteverkleidungen, kostensensitive Komponenten |

Die Beziehung zwischen Werkstoffauswahl und erzielbaren Toleranzen erfordert besondere Aufmerksamkeit. Hartere Werkstoffe wie Edelstahl weisen eine stärkere Rückfederung auf, was engere Werkzeugtoleranzen und möglicherweise mehrere Umformoperationen zur Erreichung der endgültigen Abmessungen erforderlich macht. Weichere Metalle wie Aluminium lassen sich leicht umformen, benötigen jedoch möglicherweise zusätzliche Stützung während der Handhabung, um die Maßhaltigkeit zu gewährleisten. Wenn die Toleranzanforderungen kritisch sind, wird die Werkstoffprüfung im Prototypenstadium unverzichtbar – theoretische Berechnungen reichen allein nicht aus, um das Verhalten unter realen Bedingungen vorherzusagen.

Nachdem die Werkstoffauswahl geklärt ist, stellt ein weiterer entscheidender Faktor eine besondere Herausforderung dar: das Werkzeug, das flaches Ausgangsmaterial in fertige Komponenten umwandelt. Der folgende Abschnitt behandelt die Grundlagen der Werkzeug- und Matrizenkonstruktion – die Präzisionsentwicklung, die genaues und wiederholbares Metallpressen ermöglicht.

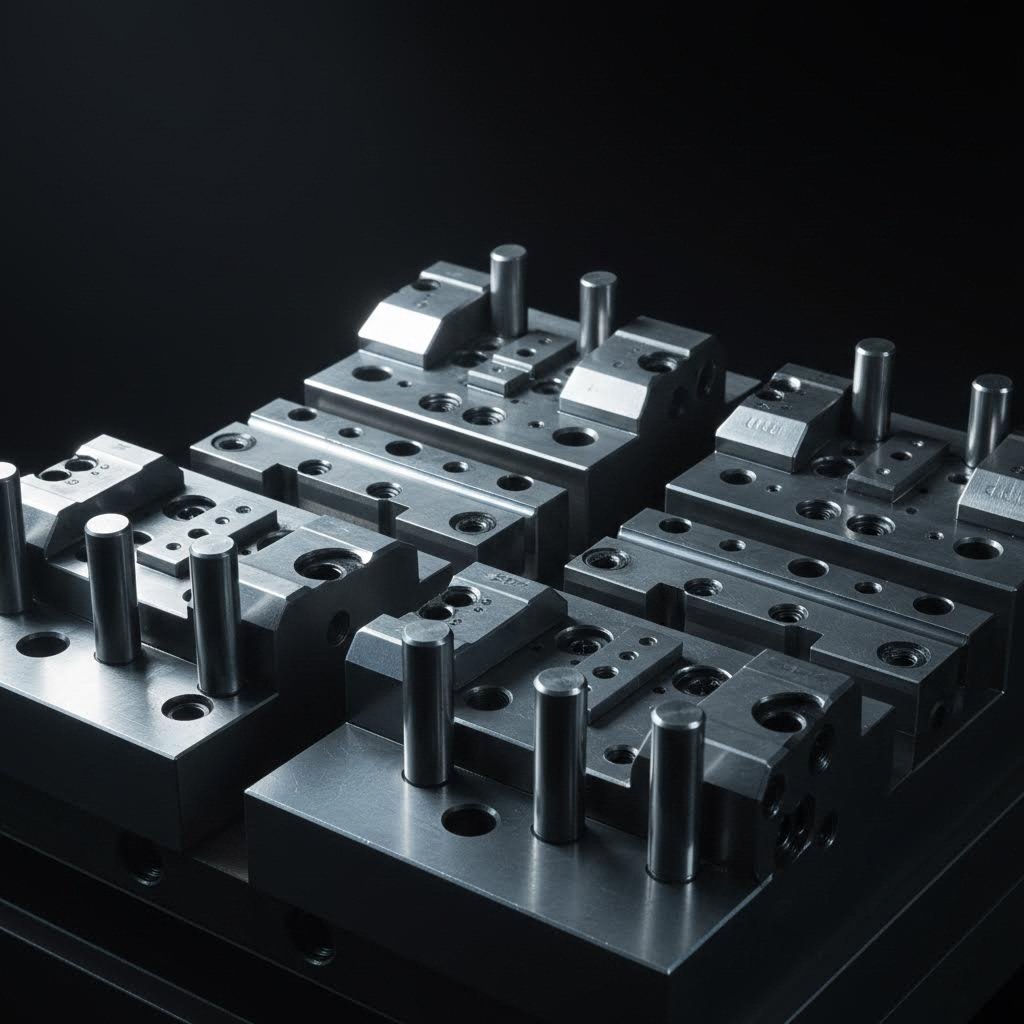

Grundlagen von Werkzeug- und Matrizendesign

Sie haben das perfekte Material ausgewählt und es mit der richtigen Presse kombiniert – doch hier ist die Wahrheit, die erfolgreiche Stanzprozesse von kostspieligen Fehlschlägen trennt: Ihre Werkzeuge entscheiden über Erfolg oder Misserfolg. Selbst die besten Materialien und Maschinen erzeugen Ausschuss, wenn sie mit schlecht konstruierten oder unzureichend gewarteten Stanzwerkzeugen eingesetzt werden. Das Verständnis der Grundlagen des Metallstanzwerkzeugs verwandelt Sie vom reinen Teilekäufer in einen informierten Partner, der Lieferanten bewerten und Qualitätsprobleme bereits im Vorfeld verhindern kann.

Kritische Komponenten eines Stanzwerkzeugs und ihre Funktionen

Was geschieht eigentlich innerhalb eines Stanzwerkzeugs? Stellen Sie sich dies als eine Präzisionsmaschine innerhalb einer Maschine vor – Dutzende Komponenten arbeiten dabei vollkommen synchron, um flaches Metall in komplexe Formen umzuwandeln. Laut dem technischen Leitfaden von Evans Metal Stamping gehören zu jedem fortschreitenden Stanzwerkzeug folgende Komponenten zwingend dazu:

- Werkzeugsatz: Die Grundlage, die alle anderen Komponenten in präziser Ausrichtung hält – typischerweise bestehend aus oberer und unterer Platte mit Führungsbolzen

- Stempel: Die männlichen Werkzeuge, die in entsprechende Matrizenhohlräume eindringen oder das Material durch Pressen formen

- Die Buchsen (Bushings): Hartverchromte Einsätze, die Stanzstifte aufnehmen und die Lochgeometrien definieren – bei Verschleiß austauschbar

- Stanzstift-Halter: Sichert die Stanzstifte in exakten Positionen und überträgt die Kraft vom Pressenstößel

- Abstreiferplatte: Entfernt nach jedem Hub Materialreste von den Stanzstiften und hält das Band während der Bearbeitung flach

- Führungsbolzen: Kugelförmige oder konische Führungselemente, die in zuvor gestanzte Löcher eintreten, um eine präzise Bandpositionierung sicherzustellen

- Abfallfreiheit (Slug Clearance): Speziell ausgelegte Öffnungen, die es ermöglichen, dass das ausgestanzte Material ungehindert abfällt und nicht verklemmt

Warum ist der Spielraum zwischen Stanzstift und Matrize so entscheidend? Stellen Sie sich vor, wie man Papier mit stumpfen Scheren im Vergleich zu scharfen Scheren schneidet – dasselbe Prinzip gilt im industriellen Maßstab. Ein korrekter Spielraum (typischerweise 5–10 % der Materialdicke pro Seite) gewährleistet eine saubere Scherwirkung ohne übermäßige Gratbildung oder vorzeitigen Werkzeugverschleiß. Ist der Spielraum zu eng, verhaken oder brechen die Stanzstifte; ist er zu groß, entstehen unregelmäßige Schnittkanten, die zusätzliche Entgratungsprozesse erforderlich machen.

Die Abstreifplatte verdient bei jedem Blechstanz-Design besondere Aufmerksamkeit. Sie dient nicht nur dazu, das Material von den Stempeln zu entfernen, sondern fungiert auch als Druckplatte, die das Band während der Umformvorgänge plan haltet. Federbelastete Abstreifer erzeugen eine kontrollierte Kraft, die Faltenbildung verhindert und gleichzeitig einen ordnungsgemäßen Materialfluss bei Tiefziehvorgängen oder komplexen Biegevorgängen ermöglicht.

Führungsbolzen lösen ein Problem, das alleinige Zuführmechanismen nicht bewältigen können. Wenn das Bandmaterial durch fortschreitende Werkzeuge (Progressivwerkzeuge) transportiert wird, ist eine Positionierungsgenauigkeit im Bereich weniger Tausendstel Zoll entscheidend – Zuführvorrichtungen erreichen diese Präzision jedoch in der Regel nicht. Die Führungsbolzen greifen in zuvor gestanzte Löcher ein, um das Band vor jedem Arbeitsgang exakt auszurichten. Ohne diese Kompensation würden sich Positionsfehler akkumulieren und mehrstationäre Progressivoperationen unmöglich machen.

Progressivwerkzeug-Design für komplexe Bauteile

Wenn Sie komplexe Geometrien in hohen Stückzahlen fertigen müssen, wird das fortschreitende Stanzen mit Mehrstationenwerkzeugen zur Methode der Wahl. Doch was unterscheidet ein exzellentes Stanzdesign von lediglich ausreichenden Ansätzen?

Laut der Übersicht zu fortschreitenden Stanzwerkzeugen von Kenmode ist die Konstruktion von Werkzeugen zur Herstellung präziser Bauteile einer der kritischsten Schritte, um einen langfristigen Produktionserfolg sicherzustellen. Fortschreitende Stanzwerkzeuge kombinieren mehrere Operationen – Ausschneiden, Stanzen, Umformen, Biegen – in einem einzigen Werkzeug, das alle Arbeitsschritte ausführt, während das Bandmaterial schrittweise durch aufeinanderfolgende Stationen transportiert wird.

Der Zusammenhang zwischen Werkzeugkomplexität und Bauteilgeometrie folgt einem klaren Muster: Einfache flache Teile mit Bohrungen erfordern lediglich Schneidstationen. Das Hinzufügen von Biegungen führt zu Umformstationen mit präzisen Spielmaßen. Komplexe dreidimensionale Formen erfordern sorgfältig abgestimmte Arbeitsabläufe mit Zwischenträgern, die bis zum endgültigen Ausschneiden die Integrität des Bandes gewährleisten.

Umgehungskerben spielen eine entscheidende Rolle bei fortschreitenden Stanzeinsätzen. Diese strategisch platzierten Aussparungen in den Trägerstreifen ermöglichen es geformten Merkmalen, ohne Interferenz durch nachfolgende Stationen zu laufen. Ohne eine geeignete Umgehungsdesign-Lösung würden erhabene Prägungen oder gebogene Flansche mit Werkzeugkomponenten kollidieren – was die Produktion zum Stillstand bringt und das Werkzeug beschädigt.

Hier ist der Punkt, an dem moderne Technologie die traditionellen Konstruktionsmöglichkeiten für Stanzverfahren revolutioniert. Fortschrittliche CAE-Simulationen (Computer-Aided Engineering) während der Werkzeugkonstruktion verhindern Fehler und reduzieren die Anzahl erforderlicher Iterationsschleifen – potenzielle Probleme wie Materialdünnung, Faltenbildung oder Rückfederung werden bereits identifiziert, bevor der erste Stahl geschnitten wird. Unternehmen wie Shaoyi nutzen CAE-Simulationen, die durch die IATF-16949-Zertifizierung gestützt werden, um bei Präzisionsstanzwerkzeugen eine Erstfreigabequote von 93 % zu erreichen und kostengünstige Werkzeuge bereitzustellen, die OEM-Standards von der schnellen Prototyperstellung bis zur Serienfertigung in hohen Stückzahlen erfüllen.

Für fortschreitende Umformoperationen konfigurierte Metall-Stanzmaschinen müssen komplexe Werkzeugsätze aufnehmen können und gleichzeitig die präzise Ausrichtung gewährleisten, die diese Werkzeuge erfordern. Merkmale wie Unterlagen ermöglichen eine Feinjustierung, Anschlagblöcke steuern den Fortschritt des Bandmaterials, und Sensoren überwachen die Genauigkeit des Zuführens sowie die Erkennung von Fehlzu füh rungen, bevor es zu Schäden kommt.

Werkzeugwartungspraktiken für konsistente Qualität

Selbst die anspruchsvollsten Stahlstanzwerkzeuge verschleißen im Laufe der Zeit. Schneidkanten werden stumpf, Spielräume vergrößern sich durch Verschleiß, und die Ausrichtung verschiebt sich infolge wiederholter Stöße. Die Einführung geeigneter Wartungsprotokolle verlängert die Lebensdauer der Werkzeuge und verhindert eine Qualitätsverschlechterung, die zu Ausschuss führt.

- Regelmäßige Inspektionspläne: Überprüfen Sie Schneidkanten, Umformflächen und Ausrichtungsmerkmale in festgelegten Intervallen – basierend auf der Anzahl der Hubzyklen und nicht nur dann, wenn Probleme auftreten

- Präventives Schärfen: Schneidstempel und Matrizenabschnitte vor dem Verschleiß der Kanten, bei dem Grate unzulässig werden, erneuern – typischerweise alle 20.000 bis 50.000 Hubzüge, je nach Werkstoff

- Spielüberwachung: Stempel-Matrizen-Spiele regelmäßig messen und dokumentieren; Buchsen und Komponenten austauschen, bevor der Verschleiß die zulässigen Toleranzgrenzen überschreitet

- Schmierstoffmanagement: Geeignete Schmiersysteme instand halten, um Reibung zu reduzieren, die Lebensdauer der Komponenten zu verlängern und einen gleichmäßigen Materialfluss sicherzustellen

- Ausrichtungsüberprüfung: Passung der Führungsbolzen und die Beziehung zu den Positionierstiften regelmäßig prüfen – selbst geringfügige Fehlausrichtungen können sich im Laufe der Serienfertigung zu gravierenden Qualitätsproblemen summieren

- Dokumentation und Nachverfolgung: Wartungsmaßnahmen, Hubzählerstände sowie sämtliche Anpassungen dokumentieren, um Grundlagen für eine vorausschauende Wartung zu schaffen

Nach Leitfaden von JV Manufacturing , die Auswahl eines Partners mit robusten Qualitätsicherungsprozessen – einschließlich Inspektionsprotokollen und Zertifizierungen wie ISO-Standards – stellt sicher, dass jedes Werkzeug und jede Matrize präzise Toleranzen und Leistungsstandards erfüllt. Achten Sie auf Betreiber von Metall-Stanzpressen, die detaillierte Wartungsunterlagen führen und nach der Lieferung Support für die Fertigung präziser Stanzteile anbieten.

Die Investition in eine ordnungsgemäße Matrizenwartung lohnt sich nicht nur hinsichtlich der Teilequalität. Gut gewartete Stanzmaschinen weisen weniger ungeplante Ausfallzeiten auf, erzeugen konsistentere Ergebnisse und senken die Kosten pro Teil über die gesamte Lebensdauer der Werkzeuge. Bei der Bewertung potenzieller Fertigungspartner verraten deren Wartungspraktiken ebenso viel über die erwarteten Qualitätsresultate wie deren Maschinenausstattung.

Nachdem die Grundlagen der Werkzeugtechnik verstanden sind, bleibt eine entscheidende Frage offen: Wie identifizieren und verhindern Sie die Fehler, die die Qualität der gestanzten Teile beeinträchtigen? Der nächste Abschnitt ordnet häufig auftretende Stanzprobleme ihren Ursachen zu – damit Sie die erforderlichen Qualitätsanforderungen präzise festlegen und die Lieferantenkompetenz wirksam bewerten können.

Strategien zur Qualitätskontrolle und Fehlervermeidung

Sie haben in hochpräzise Werkzeuge investiert und die richtigen Materialien ausgewählt – doch hier ist die unbequeme Wahrheit: Fehler treten dennoch auf. Der Unterschied zwischen erstklassigen Stanzbetrieben und problembehafteten Herstellern liegt nicht darin, Probleme gänzlich zu vermeiden, sondern darin, zu verstehen, warum Fehler entstehen, und sie zu verhindern, bevor sie Ihre Produktion beeinträchtigen. Wir analysieren gemeinsam die technischen Hintergründe häufiger Stanzfehler, damit Sie Qualitätsanforderungen mit Sicherheit spezifizieren können.

Jedes geprägte Metallteil erzählt eine Geschichte über den Herstellungsprozess. Falten verraten eine unzureichende Haltekraft. Risse offenbaren eine übermäßige Materialdehnung. Grate weisen auf abgenutzte Werkzeuge hin, die bereits vor Tausenden von Hubstößen geschärft hätten werden müssen. Wenn Sie diese Ursache-Wirkungs-Beziehungen verstehen, wandeln Sie sich von jemandem, der fehlerhafte Teile ablehnt, zu jemandem, der deren Entstehung von vornherein verhindert.

Identifizierung und Vermeidung gängiger Prägefehler

Warum fallen geprägte Metallteile bei der Prüfung durch? Laut der technischen Dokumentation von Neway Precision zählen zu den häufigsten Fehlern Grate, Falten, Risse, Springback, Oberflächenabrieb sowie Abweichungen von den Sollmaßen – wobei jeder dieser Fehler die Funktionalität und Konformität beeinträchtigt, insbesondere bei sicherheitskritischen Anwendungen in den Bereichen Automobilbau, Energie und Elektronik.

Falten erscheinen als lokale Beulmuster, typischerweise an Flanschrändern oder in tiefgezogenen Bereichen. Was verursacht sie? Eine unausgewogene Halterkraft oder ein übermäßiger Materialfluss während der Umformprozesse. Wenn das Material nicht ordnungsgemäß eingeschränkt wird, beult es sich statt gleichmäßig zu dehnen. Die Abhilfe besteht darin, den Halterdruck anzupassen, die Zugleistenkonfiguration zu optimieren oder den Materialflussweg durch die Werkzeugform neu zu gestalten.

Risse und Brüche stellen das Gegenteilproblem dar – Material, das über seine Grenzen hinaus gedehnt wird. Diese Fehler treten häufig bei hochfesten Stählen wie DP780 oder TRIP980 mit begrenzter Dehnung auf, insbesondere an engen Radien oder in Bereichen mit nicht einheitlicher Verzerrung. Zu den Verhütungsstrategien zählen die Auswahl von Materialien mit ausreichender Duktilität, die Erhöhung der Werkzeugradien (R ≥ 4t, wobei t die Materialdicke ist) sowie gegebenenfalls die Anwendung von Warmumformung für anspruchsvolle Anwendungen.

Rückfedern frustriert Ingenieure, weil das Teil in der Werkzeugform korrekt aussieht – sich jedoch nach dem Auswerfen verformt. Diese elastische Rückfederung tritt auf, weil nicht alle Verformung während des Umformprozesses plastisch ist; ein Teil bleibt elastisch und kehrt zurück, sobald die Kraft entfernt wird. Bei Bauteilen aus hochfesten Stählen können Rückfederungswinkel bis zu 6–10° betragen und beeinflussen dadurch die endgültige Geometrie erheblich. Eine Kompensation erfordert CAE-Simulationen während der Werkzeugkonstruktion, Überbiegestrategien sowie gegebenenfalls zusätzliche Kalibrieroperationen (Coining), um die endgültigen Abmessungen einzustellen.

Grate — jene scharfen Restkanten aus Stanz- oder Schneidvorgängen — deuten typischerweise auf abgenutzte Werkzeuge oder eine falsche Stempel-gegen-Matrizen-Spielweite hin. Industriestandards lehnen häufig Gratstärken über 0,1 mm auf Sicherheits- und Dichtflächen ab. Zur Vermeidung ist eine korrekte Spielweite (typischerweise 10–15 % der Materialdicke) einzuhalten sowie regelmäßige Werkzeuginspektionen alle 10.000–50.000 Hubzahlen je nach Härte des verwendeten Materials durchzuführen.

Maßabweichungen treten auf, wenn eine Werkzeugfehlausrichtung oder eine Verformung des Pressenstößels dazu führt, dass gestanzte Metallkomponenten die Toleranzvorgaben überschreiten. Teil-Toleranzen, die ±0,2 mm überschreiten, liegen häufig außerhalb der GD&T-Spezifikationen und machen Komponenten für Präzisionsbaugruppen unbrauchbar.

| Fehlertyp | Ursache | Präventionsmethode | Erkennungsansatz |

|---|---|---|---|

| Falten | Unzureichende Halterkraft; übermäßiger Materialfluss | Haltekraft erhöhen; Zugleisten optimieren; Materialfluss neu konzipieren | Sichtprüfung; Oberflächenprofilometrie |

| Risse/Brüche | Übermäßiges Dehnen; zu kleine Radien; unzureichende Duktilität des Materials | Materialien mit höherer Duktilität wählen; Werkzeugradien vergrößern; Warmumformung in Betracht ziehen | Sichtprüfung; Farbeindringprüfung |

| Rückfedern | Elastische Rückstellung bei hochfesten Legierungen | CAE-Simulation; Überbiegekompensation; Prägevorgänge | Koordinatenmessung (CMM); optischer Vergleichsmikroskop |

| Grate | Abgenutzte Werkzeuge; falscher Stempel- zu Matrizenabstand | 10–15 % Abstand einhalten; Inspektionszyklen alle 10.000–50.000 Hub durchführen | Sichtprüfung; Gratlängenmessung |

| Oberflächenkratzer | Unzureichende Schmierung; Partikelkontamination; raue Matrizenoberflächen | Mikroschmierung anwenden; Material vorreinigen; Matrizen auf Ra 0,2 μm polieren | Sichtprüfung unter kontrollierter Beleuchtung |

| Maßungenauigkeiten | Werkzeugfehlausrichtung; Pressenstößelverformung; Schwankungen in der Materialdicke | Führungssäulen ergänzen; Parallelität der Presse überprüfen; eingehendes Material zertifizieren | CMM-Inspektion; Go-/No-Go-Lehren |

Qualitätskontrollmaßnahmen für konsistentes Ergebnis

Die Identifizierung von Fehlern nach deren Auftreten ist reaktiv – und teuer. Moderne Stanzprozesse legen den Schwerpunkt auf die Überwachung während des Prozesses sowie auf die statistische Prozesskontrolle (SPC), um Abweichungen zu erkennen, bevor sie Ausschuss erzeugen.

Wie sieht eine wirksame Qualitätskontrolle für gestanzte Metallkomponenten aus? Laut NIMS-Zertifizierungsstandards müssen qualifizierte Techniker fundierte Kenntnisse in SPC-Aufzeichnungstechniken, Materialkonformitätsstandards sowie die Fähigkeit nachweisen, zwischen Go-/No-Go-Status sowohl bei attributiven als auch bei variablen Toleranzen zu unterscheiden.

Wirksame Qualitätssysteme für gestanzte Teile umfassen mehrere Ebenen:

- Erstteilmessung: Vollständige dimensionsgerechte Prüfung vor Beginn der Serienfertigung – unter Verwendung von 3D-Scannern zum Vergleich physischer Teile mit digitalen Modellen

- Sensoren im Werkzeug: Echtzeitüberwachung der Pressenkraft, des Materialvorschubs und der Umformkräfte, um Anomalien zu erkennen, bevor sich fehlerhafte Teile ansammeln

- Stichprobenartige statistische Prüfung: Periodische Messung kritischer Abmessungen mit Ergebnissen, die in Regelkarten dargestellt werden, um Prozessdrift zu erkennen

- Material-Rückverfolgbarkeit: Partienzertifizierung zur Sicherstellung konsistenter mechanischer Eigenschaften, insbesondere für HSLA- und hochfeste Stahlsorten mit fortgeschrittenen Eigenschaften

Die prozesstechnische Perspektive legt den Schwerpunkt darauf, das „Warum“ hinter Fehlern zu verstehen, statt sie lediglich zu identifizieren. Wenn bei gestanzten Stahlteilen ein Riss auftritt, lautet die Frage nicht nur „Was ist ausgefallen?“, sondern „Welcher Prozessparameter hat sich verändert, sodass dieser Ausfall entstanden ist?“. Dieses Denken in Ursachen verwandelt Qualitätskontrolle von einer reinen Inspektion in eine präventive Maßnahme.

Ein fachgerechtes Werkzeugdesign und eine sorgfältige Werkzeugpflege bilden nach wie vor die Grundlage der Fehlervermeidung. Wie im vorherigen Abschnitt erläutert, zielen regelmäßige Inspektionszyklen, präventives Schärfen sowie die Überwachung des Spielmaßes darauf ab, Probleme bereits an ihrer Ursache zu bekämpfen. Eine umfassende Branchenleitlinie empfiehlt den Einsatz von CAE-Software wie AutoForm, um während der Konstruktionsphase den Materialfluss, die Rückfederung und die Spannungsverteilung zu simulieren – potenzielle Fehler werden so bereits erkannt, bevor das Werkzeug überhaupt hergestellt wird.

Der Wandel hin zur intelligenten Fertigung beschleunigt diese Fähigkeiten weiter. Laut branchenweiten Umfragen nutzen mittlerweile 74 % der Automobilzulieferer der ersten Tier-Stufe Echtzeit-Datenanalysen, um Ausschussraten zu minimieren und die Rüstzeiten für Werkzeugwechsel um 20–30 % zu senken. Mit Hilfe von Digital-Twin-Technologien ist ein kontinuierlicher Vergleich zwischen den tatsächlichen Produktionsdaten und der simulierten Leistung möglich – Abweichungen werden automatisch markiert, wodurch Qualitätsprobleme bereits vor ihrem Auftreten in den fertigen Bauteilen prognostiziert werden können.

Nachdem die Strategien zur Vermeidung von Fehlern verstanden sind, bleibt eine praktische Frage offen: Wohin gelangen diese präzisionsgestanzten Metallteile tatsächlich? Der folgende Abschnitt beleuchtet die Anwendungen in der Industrie – von Karosserieteilen für Automobile bis hin zu Gehäusen für medizinische Geräte – und zeigt, wie das Metallstanzen in unterschiedlichsten Branchen Mehrwert schafft.

Branchenanwendungen von der Automobilindustrie bis zu medizinischen Geräten

Nachdem Sie nun wissen, wie Fehler vermieden und die Qualität sichergestellt werden kann, kommt der spannende Teil: Wo finden all diese präzisionsgestanzten Komponenten tatsächlich ihre Anwendung? Der Metallstanzprozess ist nahezu in jeder denkbaren Branche vertreten – vom Fahrzeug auf Ihrer Einfahrt bis zum Smartphone in Ihrer Tasche. Wir betrachten konkrete Stanzanwendungen in wichtigen Branchen und erfahren, warum Hersteller metallisches Stanzen gegenüber alternativen Fertigungsverfahren stets bevorzugen.

Präzisionsbauteile für die Automobil- und Luftfahrtindustrie

Wenn Sie ein modernes Fahrzeug betrachten, sehen Sie überall die Automobil-Metallumformung in Aktion. Laut der Fertigungsübersicht von Alsette stellt die Umformung eine breite Palette von Automobilkomponenten her – von deutlich sichtbaren Außenblechteilen bis hin zu verdeckten strukturellen Verstärkungen, die die Insassen bei Kollisionen schützen.

Warum dominiert die Automobil-Umformung die Fahrzeugfertigung? Drei Faktoren machen sie unverzichtbar:

- Geschwindigkeit und Effizienz: Moderne Pressen produzieren pro Stunde Hunderte oder Tausende von Teilen – unerlässlich, um den Anforderungen der Montagelinie gerecht zu werden.

- Kosteneffizienz bei großen Stückzahlen: Sobald die Werkzeuge (Stempel und Matrizen) gefertigt sind, sinken die Kosten pro Teil bei Hochvolumen-Produktionsläufen erheblich.

- Festigkeits-zu-Gewicht-Optimierung: Komplexe umgeformte Geometrien maximieren die Festigkeit bei gleichzeitig relativ dünnem Blech, was die Kraftstoffeffizienz und die Reichweite von EVs verbessert.

Die Automobil-Metallumformung stellt Komponenten aus drei Hauptkategorien her:

Karosseriebleche (Abschlüsse und Außenhaut):

- Türen (Außen- und Innenbleche)

- Motorhauben und Kofferraumdeckel

- Radhäuser und Kotflügel

- Dachbleche

Diese Teile erfordern eine Oberflächenqualität der Klasse „A“ – perfekt glatt und frei von Fehlern, da sie für Kunden gut sichtbar sind.

Strukturelle Komponenten (Karosserie in Weiß):

- A-, B- und C-Säulen zur Stützung des Daches

- Bodenblechabschnitte und Rahmenleisten

- Querträger und Feuerwandbaugruppen

- Innenseiten der Radhäuser

Bei diesen gestanzten Teilen steht die Crash-Performance im Vordergrund; häufig kommen hochfeste Stähle zum Einsatz, um die Insassen zu schützen.

Funktionale Komponenten:

- Befestigungswinkel für Motor, Fahrwerk und Kühler

- Wärmeschutzbleche und Verstärkungsplatten

- Sitzstrukturen und Verstellmechanismen

- Kraftstofftankgehäuse

Luft- und Raumfahrtanwendungen erfordern noch höhere Präzision – und das Stanzen liefert sie. Laut den Luft- und Raumfahrt-Dokumenten von Manor Tool machen die Genauigkeit, Feinheit der Details und Haltbarkeit von metallgestanzten Teilen diese ideal für diese Branche, in der Geräte strenge Qualitätsstandards innerhalb außergewöhnlich enger Toleranzen erfüllen müssen.

Edelstahl-Stanzteile werden für kritische Luft- und Raumfahrtkomponenten eingesetzt, darunter:

- Druckregelsysteme: Kompressoren und Ventile aus gestanzten Komponenten halten die Kabine von Flugzeugen in großer Höhe sicher unter Druck

- Elektrische Systeme: Gestanzte Relais und Schalter steuern die Stromerzeugung und -verteilung im gesamten Flugzeug

- Fluginstrumentierung: Höhenmesser, Kompass, Kraftstoffanzeigen und Drucksensoren enthalten präzise gestanzte Gehäuse

- Triebwerkssteuerungen: Sensoren und Ventile zur Messung von Temperatur, Druck und Position setzen auf gestanzte Gehäuse

- Stellgliedkomponenten: Fahrwerk, Klappen an den Tragflächen und Mechanismen für Frachtraumtüren verwenden gestanzte Teile zur Umwandlung hydraulischer Energie in Bewegung

- Kommunikationsantennen: Navigations- und Kommunikationssysteme enthalten zahlreiche präzisionsgestanzte Elemente

Luft- und Raumfahrtkomponenten müssen extremen Temperaturschwankungen, Korrosion, Druckschwankungen und hohen Vibrationsbelastungen standhalten – Anforderungen, die das Blechstanzverfahren durch sorgfältige Werkstoffauswahl und präzises Umformen erfüllt.

Anwendungen in der Medizintechnik und Elektronikindustrie

Stellen Sie sich die erforderliche Präzision vor, wenn gestanzte Komponenten in medizinischen Geräten oder elektronischen Systemen zum Einsatz kommen, bei denen ein Ausfall keine Option ist. Diese Branchen nutzen das Metallstanzverfahren aus grundlegend anderen Gründen als die Automobilindustrie – doch die zugrundeliegenden Vorteile bleiben dieselben.

Herstellung medizinischer Geräte:

Anwendungen im Gesundheitswesen erfordern absolute Konsistenz und Biokompatibilität. Gestanzte Komponenten finden sich in:

- Gehäuse und Griffe für chirurgische Instrumente

- Gehäuse für Diagnosegeräte

- Komponenten implantierbarer Geräte (unter Verwendung spezieller biokompatibler Legierungen)

- Rahmen und Verstellmechanismen für Krankenhausbetten

- Gestelle für medizinische Wagen und Befestigungswinkel

Warum Stanztechnik für medizinische Anwendungen wählen? Das Verfahren bietet die erforderliche Wiederholgenauigkeit für die Einhaltung der FDA-Vorschriften – jedes Teil aus derselben Stanzform ist nahezu identisch mit dem vorherigen. Diese Konsistenz ist entscheidend, wenn Komponenten strenge regulatorische Anforderungen erfüllen und in lebenskritischen Situationen zuverlässig funktionieren müssen.

Stanzteile für Elektronik und elektromechanische Komponenten:

Ihr Smartphone, Ihr Laptop und Ihre Haushaltsgeräte enthalten Dutzende gestanzter Metallkomponenten, die Sie niemals sehen. Hersteller elektronischer Geräte setzen auf hochpräzise Stanzverfahren für:

- Steckverbinder und Anschlüsse: Kupferstanzteile erzeugen die Mikrokontakte, die elektrische Verbindungen von USB-Anschlüssen bis hin zu Leiterplatten ermöglichen

- EMI-/RFI-Abschirmungen: Gestanzte Gehäuse schützen empfindliche Elektronik vor elektromagnetischen Störungen

- Kühlkörper: Aluminium-Stanzteile werden zur Herstellung von Komponenten für das Thermomanagement von Prozessoren und Leistungselektronik eingesetzt

- Batteriekontakte: Präzisionsgestanzte Federn und Clips gewährleisten eine zuverlässige Stromversorgung in tragbaren Geräten

- Chassis und Rahmen: Strukturelle Komponenten, die Steifigkeit bieten und Befestigungspunkte für innere Baugruppen bereitstellen

Laut dem Fertigungsleitfaden von Fictiv wird das Stanzen in der Elektronikbranche weit verbreitet eingesetzt, da eine Stanzpresse nach Fertigstellung des Werkzeugs Dutzende bis Hunderte identischer Teile pro Minute herstellen kann und dabei über Millionen von Zyklen hinweg eine hohe Maßhaltigkeit sicherstellt.

Anwendungen im Konsumgüterbereich:

Neben industriellen Bereichen prägt das Stanzen auch Alltagsprodukte:

- Gehäuse und innere Komponenten für Küchengeräte

- Halterungen und Verbindungen für Klimatechnik-Anlagen sowie Kanalrohrsysteme

- Möbelbeschläge und dekorative Verkleidungen

- Gehäuse und Schutzvorrichtungen für Elektrowerkzeuge

- Komponenten für Sportartikel und Fahrradteile

Der gemeinsame Nenner all dieser Stanzanwendungen? Hohe Produktionsvolumina in Verbindung mit anspruchsvollen Präzisionsanforderungen. Wenn Hersteller Tausende oder Millionen identischer Komponenten benötigen – sei es Automobilhalterungen, Luft- und Raumfahrtgehäuse, medizinische Gehäuse oder elektronische Abschirmungen – bietet das Metallstanzen die Geschwindigkeit, Konsistenz und Kostenwirksamkeit, die alternative Fertigungsverfahren einfach nicht erreichen können.

Zu verstehen, wofür gestanzte Teile eingesetzt werden, hilft dabei, den geeigneten Zeitpunkt für diesen Fertigungsprozess zu erkennen. Doch wie entscheidet man, ob das Metallstanzen die richtige Wahl für Ihr konkretes Projekt ist? Der folgende Abschnitt erläutert wirtschaftliche Faktoren und Auswahlkriterien – und liefert Ihnen damit das Entscheidungsgerüst für fundierte Fertigungsentscheidungen.

Wirtschaftliche Faktoren und Kriterien zur Prozessauswahl

Sie wissen, wo gestanzte Teile eingesetzt werden und in welchen Branchen sie zum Einsatz kommen – doch hier ist die entscheidende Frage, die auf jedem Führungsetisch landet: Ist das Metallstanzen für Ihr Projekt tatsächlich wirtschaftlich sinnvoll? Die Antwort lautet nicht immer „Ja“. Das Verständnis des wirtschaftlichen Entscheidungsrahmens trennt kluge Fertigungsinvestitionen von kostspieligen Fehlentscheidungen, die Budgets belasten und Produktionszeitpläne verzögern.

Was kostet eine Stanzpresse Sie wirklich? Die anfängliche Werkzeuginvestition mag einschüchternd wirken, doch diese Zahl sagt ohne Kontext nichts aus. Die eigentliche Berechnung umfasst die Verteilung der Werkzeugkosten auf die Produktionsmengen, den Vergleich der Kosten pro Teil mit alternativen Verfahren sowie das Verständnis der tatsächlichen Break-even-Punkte.

Kostenanalyse und Mengenschwellenwerte

Die Wirtschaftlichkeit des Metallstanzens folgt einem vorhersehbaren Muster: hohe Anfangsinvestition, deutlich niedrigere Kosten pro Teil bei großer Stückzahl. Laut der Kostenanalyse von Manor Tool ist das Stanzverfahren nicht ideal für Prototypen oder Kleinserien, da die anfänglichen Werkzeugkosten häufig die Kosten für herkömmliche Zerspanungsverfahren bei kleinen Losgrößen übersteigen. Sobald die Produktion jedoch etwa 10.000+ Teile pro Monat erreicht, wird die Werkzeuginvestition deutlich wirtschaftlicher.

Was treibt diese Kosten? Fünf Hauptfaktoren bestimmen Ihre Gesamtinvestition:

- Werkzeug- und Matrizeninvestition: Maßgeschneiderte Matrizen, die speziell für Ihr Bauteil entwickelt wurden, stellen die größte Anfangsinvestition dar – sie reichen je nach Komplexität von mehreren tausend bis hin zu mehreren hunderttausend Dollar.

- Anforderungen an die Werkstoffe: Zusammensetzung, Dicke und Breite des Materials bestimmen unmittelbar die langfristigen Komponentenkosten.

- Teilkomplexität: Einfache Teile, die nur einen einzigen Stanzvorgang erfordern, sind kostengünstiger als komplexe Geometrien, die ein fortschreitendes Stanzverfahren mit mehreren Stationen benötigen.

- Geschätzter jährlicher Verbrauch (EAU): Höhere Stückzahlen verteilen die Werkzeugkosten auf mehr Teile und senken dadurch die Kosten pro Einheit drastisch.

- Lieferzeiten und Logistik: Die Beschaffung im Inland im Vergleich zur internationalen Beschaffung wirkt sich erheblich auf die Gesamtkosten aus, wenn Versandkosten, Lieferverzögerungen und Qualitätsrisiken berücksichtigt werden.

Die Beziehung zwischen der Werkzeuginvestition und den Kosten pro Teil folgt einer inversen Kurve. Stellen Sie sich eine fortschreitende Stanze mit Investitionskosten von 50.000 USD vor, die Teile zu je 0,15 USD für Material und Arbeitskraft herstellt. Bei 10.000 Teilen belaufen sich die Werkzeugkosten auf 5,00 USD pro Einheit – ein hoher Betrag. Bei 100.000 Teilen betragen die Werkzeugkosten nur noch 0,50 USD pro Teil. Bei 1.000.000 Teilen wird der Werkzeugkostenanteil mit 0,05 USD pro Teil nahezu vernachlässigbar. Diese Rechnung erklärt, warum die Serienfertigung durch Metallstanzen in der Hochvolumenfertigung dominiert.

Die Break-even-Analyse wird entscheidend für Investitionsentscheidungen im Bereich Werkzeugbau. Berechnen Sie Ihre gesamten Werkzeugkosten, schätzen Sie die Produktionskosten pro Teil ab und vergleichen Sie diese dann mit alternativen Fertigungsverfahren bei Ihren prognostizierten Stückzahlen. Der Break-even-Punkt – also der Punkt, an dem das Stanzen kostengünstiger wird als die Alternativen – liegt typischerweise zwischen 5.000 und 25.000 Teilen, je nach Komplexität.

Hier wirkt sich die Lieferzeit erheblich auf die Wirtschaftlichkeit aus. Die traditionelle Werkzeugentwicklung kann 8 bis 12 Wochen dauern, was die Produktion verzögert und den Markteinführungszeitraum verlängert. Anbieter mit Rapid-Prototyping-Kapazitäten – die funktionsfähige Werkzeuge bereits innerhalb von nur fünf Tagen liefern können – verkürzen jedoch die Entwicklungszyklen und reduzieren die Opportunitätskosten. Unternehmen wie Shaoyi kombinieren diese Geschwindigkeit mit einer Erstfreigabequote von 93 % und minimieren so die kostenintensiven Iterationsschleifen, die Projektbudgets aufblähen. Für Automobil-OEMs, die über eine IATF-16949-Zertifizierung verfügen müssen, stellt ihr Ingenieurteam präzise Stanzwerkzeuge her, die speziell auf anspruchsvolle Qualitätsstandards zugeschnitten sind.

Wenn das Metallpressen alternative Verfahren übertrifft

Metallstanzen ist nicht immer die richtige Lösung – doch wenn die Rahmenbedingungen stimmen, ist es unschlagbar. Ein Verständnis dafür, wo Hochgeschwindigkeitsstanzen besonders gut abschneidet und wo Alternativen sinnvoller sind, verhindert kostspielige Fehlentscheidungen bei der Prozesswahl.

Wogegen konkurriert eine Stanzoperation? Die wichtigsten Alternativen umfassen:

- Hydroforming: Verwendet Hochdruckflüssigkeit, um komplexe hohle Teile mit einem einzigen Werkzeug zu formen

- Profilbiegung: Biegt Blech schrittweise in kontinuierliche Profile unbegrenzter Länge

- Guss: Gießt geschmolzenes Metall in Formen, um komplexe dreidimensionale Formen herzustellen

- CNC-Fräser: Entfernt Material, um Präzisionsteile ohne spezielle Werkzeuge herzustellen

Nach Vergleich der Verfahren bei LS Precision , beruht die Entscheidung grundsätzlich auf dem Kompromiss zwischen Flexibilität und Effizienz. Stanzen und Umformen von Metall erfordern komplette Werkzeugsätze, die teuer und zeitaufwändig in der Herstellung sind – doch sobald sie amortisiert sind, sinken die Stückkosten bei Großserienproduktion extrem stark.

Hydroformen bietet 40–60 % niedrigere Werkzeugkosten als das Tiefziehen und eignet sich hervorragend für komplexe Hohlteile, wodurch es ideal für kleine bis mittlere Stückzahlen struktureller Komponenten ist. Allerdings sind die Zykluszeiten deutlich länger, was die Durchsatzleistung bei Massenfertigungsszenarien einschränkt.

Das Walzprofilieren verarbeitet unbegrenzte Längen und komplexe Querschnitte effizient, erfordert jedoch teure, spezialisierte Werkzeuge, wodurch die Fertigung in kleinen Losgrößen unverhältnismäßig kostspielig wird. Es ist das Verfahren der Wahl für architektonische Zierleisten, Solarmodulrahmen und kontinuierlich hergestellte Transportkomponenten.

Die CNC-Bearbeitung erfordert keine speziellen Werkzeuge – ideal für Prototypen und geringe Stückzahlen – doch bleiben die Kosten pro Teil unabhängig von der Menge hoch. Sobald die Stückzahlen einige hundert Teile überschreiten, verschieben sich die Wirtschaftlichkeitsbetrachtungen in der Regel zugunsten des Tiefziehens.

| Prozess | Einrichtungskosten | Kosten pro Teil bei Stückzahl | Erreichbare Toleranzen | Bereich mit bester Stückzahl |

|---|---|---|---|---|

| Metallstanzen | Hoch (10.000–500.000+ USD für Werkzeuge) | Sehr gering bei hohen Stückzahlen | ±0,001" - ±0,005" | 10.000+ Teile pro Jahr |

| Hydroforming | Mittel (40–60 % weniger als beim Tiefziehen) | - Einigermaßen | ±0,005" – ±0,015" | 100–10.000 Teile |

| Rollformen | Hoch (spezialisierte Werkzeuge) | Sehr niedrig bei kontinuierlichen Fertigungsläufen | ±0,010" - ±0,030" | Profile für Hochvolumen-Kontinuumsfertigung |

| Besetzung | Mittel-Hoch (Forminvestition) | Gering-mäßig | ±0,010" - ±0,030" | 500–100.000+ Teile |

| CNC-Bearbeitung | Niedrig (keine spezielle Werkzeugausstattung erforderlich) | Hoch (arbeitsintensiv) | ±0,0005" – ±0,001" | 1–500 Teile |

Wann sollten Sie Hochgeschwindigkeits-Metallstanzen gegenüber Alternativen wählen? Die Entscheidungskriterien werden deutlich:

- Wählen Sie Stanztechnik, wenn: Die Produktionsmengen übersteigen 10.000 Teile pro Jahr, die Teile sind relativ flach oder nur geringfügig geformt, engere Toleranzen sind erforderlich und die Zykluszeit ist entscheidend

- Wählen Sie Hydroforming, wenn: Komplexe Hohlgeometrien benötigt werden, die Stückzahlen mittelhoch sind und das Werkzeugbudget begrenzt ist

- Wählen Sie Walzprofilieren, wenn: Kontinuierliche Profile unbegrenzter Länge werden in hohen Stückzahlen benötigt

- Wählen Sie die spanende Bearbeitung, wenn: Die Stückzahlen sehr gering sind, die Konstruktionen sich häufig ändern oder die Toleranzen die Möglichkeiten der Blechumformung überschreiten

Die Wirtschaftlichkeit der Blechpressen begünstigt letztlich die Blechumformung bei den meisten Anwendungen mit hohen Stückzahlen – allerdings nur dann, wenn Sie mit Lieferanten zusammenarbeiten, die die Risiken minimieren, die die Kosten in die Höhe treiben. Qualitätsprobleme, die Nacharbeit erfordern, verlängerte Entwicklungszeiten für Werkzeuge und eine niedrige Erstbelegungsquote können die theoretischen Kostenvorteile rasch zunichtemachen.

Deshalb ist die Auswahl des Lieferanten genauso wichtig wie die Wahl des Fertigungsverfahrens. Die Zusammenarbeit mit Herstellern, die schnelle Prototypenerstellung, hohe Erstbelegungsquoten und Zertifizierungen nach OEM-Anforderungen – wie beispielsweise IATF 16949 für Automobilanwendungen – anbieten, reduziert die versteckten Kosten, die die Wirtschaftlichkeit der Blechumformung beeinträchtigen. Wenn die Werkzeuge schneller geliefert werden und bereits beim ersten Einsatz korrekt funktionieren, erreichen Sie früher Ihren Break-even-Point, und die Kostenvorteile pro Teil summieren sich über Ihre gesamte Produktionslaufzeit hinweg.

Häufig gestellte Fragen zum Metallstanzen

1. Was ist Metallstanzen und wie unterscheidet es sich vom Metallformen?

Metallstanzen (auch Metallpressen genannt) ist ein kaltumformendes Fertigungsverfahren, bei dem spezielle Werkzeuge und Hochdruckpressen eingesetzt werden, um flache Blechrohlinge durch permanente plastische Verformung – ohne Materialabtrag – in präzise dreidimensionale Formen zu verwandeln. Während ‚Formen‘ alle metallverarbeitenden Verfahren umfasst, darunter auch Warmverfahren wie das Schmieden, bezieht sich Metallpressen speziell auf Kaltumformungsprozesse, die bei oder nahe Raumtemperatur durchgeführt werden. Diese Unterscheidung ist wichtig, da Kaltverformung Teile mit überlegener Oberflächenqualität, engeren Toleranzen und verbesserten Festigkeitseigenschaften durch Verfestigung infolge der Umformung erzeugt.

2. Welche Hauptarten von Metallstanzverfahren gibt es?

Die neun Kernverfahren des Metallstanzens umfassen: Ausschneiden (Ausschneiden flacher Formen aus Blech), Stanzen (Erstellen von Löchern und Aussparungen), Prägen (hochpräzise Oberflächendetails), Biegen (winkelbezogene Verformung für Rahmen und Halterungen), Flanschen (Kantenbildung und Verstärkung), Streckziehen (Oberflächenausdehnung für komplexe Konturen), Prägeprägung (erhabene dekorative Muster), Walzen (gerundete Kanten und zylindrische Formen) sowie Nutzen (Erstellung von Nuten für Verbindungen). Jede Technik wird je nach Bauteilgeometrie, Toleranzanforderungen und erforderlichem Produktionsvolumen für unterschiedliche Anwendungen eingesetzt.

3. Wie wähle ich zwischen mechanischen, hydraulischen und Servopressen?

Mechanische Pressen erreichen die höchsten Produktionsgeschwindigkeiten und eignen sich ideal für Stanzoperationen mit fortschreitenden Werkzeugen bei relativ flachen Teilen und einfacheren Umformanforderungen. Hydraulische Pressen bieten eine variable Hublänge und volle Arbeitenergie bei jeder Geschwindigkeit, wodurch sie sich am besten für Tiefziehvorgänge und komplexe Formen mit erforderlicher Haltezeit eignen. Servopressen kombinieren mechanische Effizienz mit hydraulikähnlicher Flexibilität durch programmierbare Hubprofile und präzise Steuerung der Schlittenbewegung, allerdings zu höheren Anschaffungskosten. Wählen Sie je nach Ihrer Produktionsmischung: mechanische Pressen für hochvolumige, einfache Teile, hydraulische Pressen für niedrigvolumige, komplexe Komponenten und Servopressen für vielfältige Teilefamilien mit anspruchsvollen Qualitätsanforderungen.

4. Welche Materialien eignen sich am besten für Metallstanzanwendungen?

Die Materialauswahl hängt von vier wesentlichen Eigenschaften ab: Duktilität, Streckgrenze, Verfestigungsverhalten und Rückfederungsverhalten. Kohlenstoffarmer Stahl bietet eine ausgezeichnete Umformbarkeit für Automobilhalterungen und Gehäuse von Haushaltsgeräten. Edelstahl (Werkstoffnummer 304) gewährleistet Korrosionsbeständigkeit für medizinische Geräte und Lebensmitteltechnik. Aluminiumlegierungen ermöglichen Gewichtseinsparungen bei Gehäusen für elektronische Geräte und Kühlkörpern. Kupfer zeichnet sich durch eine hohe elektrische Leitfähigkeit aus und eignet sich daher besonders für elektrische Anwendungen. Die Materialdicke liegt typischerweise im Bereich von 0,002 bis 0,080 Zoll für Bandmaterial; dickere Werkstoffe erfordern entsprechend höhere Pressenkraft (in Tonnen).

5. Wann wird das Metallstanzen kostengünstiger als alternative Fertigungsverfahren?

Die Wirtschaftlichkeit des Metallstanzens begünstigt die Massenfertigung; typischerweise wird das Verfahren kosteneffizient, sobald jährliche Stückzahlen von über 10.000 Teilen erreicht werden. Der Prozess erfordert eine hohe anfängliche Werkzeuginvestition (10.000–500.000+ USD für Stanzwerkzeuge), führt jedoch bei steigenden Stückzahlen zu deutlich niedrigeren Kosten pro Teil. So erhöht ein 50.000-USD-Stanzwerkzeug die Kosten pro Einheit beispielsweise um 5,00 USD bei 10.000 Teilen, jedoch nur um 0,05 USD bei 1.000.000 Teilen. Die Zusammenarbeit mit Lieferanten, die schnelle Prototypenerstellung (bereits ab fünf Tagen) und hohe Erstfreigaberaten bieten, verkürzt die Iterationszyklen und beschleunigt den Zeitpunkt der Gewinnschwelle. Bei geringeren Stückzahlen können CNC-Fräsen oder Hydroformen wirtschaftlicher sein.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —