Der Fertigungsprozess des Metallstanzens entschlüsselt: Vom Rohblech zum fertigen Teil

Was ist Metallstanzung und wie funktioniert sie?

Was genau versteht man also unter Metallstanzung? Es handelt sich um einen kaltumformenden industriellen Prozess, bei dem flaches Blech durch gezielte Kraftanwendung in präzise geformte Komponenten umgewandelt wird. Im Gegensatz zu Gießen oder Zerspanen schmilzt der metallstanzprozess kein Metall, sondern verwendet präzise Stanzwerkzeuge und Hochdruckpressen, um das Metall zu schneiden, zu biegen und zu formen. Das Werkzeug- und Matrizen-Set – bestehend aus einem Stempel (männliches Element) und einer Matrize (weibliches Element) – formt das Ausgangsmaterial gemeinsam in fertige Teile mit bemerkenswerter Genauigkeit; dabei können Toleranzen von bis zu ±0,001 Zoll eingehalten werden.

Vom flachen Blech zum fertigen Bauteil

Stellen Sie sich vor, wie ein flaches Metallblech in eine leistungsstarke Presse eingelegt wird. Innerhalb weniger Sekunden kommt dieses Blech als präzise geformte Halterung, Klammer oder komplexe Automobilkomponente wieder heraus. Das ist die Bedeutung von ‚Stanzung‘ in der Fertigung – ein schneller Umwandlungsprozess, der die Serienfertigung sowohl praktikabel als auch wirtschaftlich macht.

Der Umformprozess beginnt, wenn Blech (in Form von Coils oder Zuschnitten geliefert) unter eine Metallpresse positioniert wird. Während die Presse mit enormer Kraft nach unten fährt, schneidet, biegt oder formt das Werkzeug das Material in die gewünschte Gestalt. Was ist das gestanzte Metall nach diesem Prozess? Es ist eine Komponente, die die Festigkeit des Ausgangsmaterials bewahrt und gleichzeitig ihre neue geometrische Konfiguration erhält – und das alles ohne Schweißen, Montage oder aufwändige Nachbearbeitung.

Der Vorteil der Kaltumformung

Hier ist etwas, das viele übersehen: Obwohl Stanzumformen als ein „Kaltumformverfahren“ klassifiziert wird, ist es keineswegs vollständig temperaturneutral. Forschungsergebnisse zeigen die Reibung zwischen Werkzeug und Werkstück sowie die plastische Verformung des Blechs erzeugen Wärme, die das Tribosystem erheblich beeinflussen kann. Dieser Temperaturanstieg wirkt sich auf den Abbau des Schmierstoffs aus, verändert die physikalischen Eigenschaften der Triboschichten und beeinflusst das Werkstoffverhalten – Faktoren, die die Umformbarkeit beeinträchtigen können, wenn sie nicht ordnungsgemäß gesteuert werden.

Trotz dieser durch Reibung verursachten Erwärmung weist das Metallpressen eine entscheidende Unterscheidung gegenüber dem Druckguss auf: Das Material erreicht niemals seinen Schmelzpunkt. Dadurch bleibt die Kornstruktur und die mechanischen Eigenschaften des Metalls erhalten, während kürzere Zykluszeiten ermöglicht werden als bei Verfahren, die Heiz- und Kühlphasen erfordern.

Warum Hersteller Stanzverfahren gegenüber Alternativen bevorzugen

Beim Vergleich von Fertigungsverfahren bietet das Stanzen klare Vorteile:

- Geschwindigkeit und Stückzahl: Das Metallstanzen produziert große Chargen von Teilen schnell und präzise und eignet sich daher sowohl für kurze als auch für lange Serienfertigungen.

- Präzision: CNC-Programmierung und rechnerunterstütztes Konstruieren (CAD) liefern bei jedem Zyklus konsistente und reproduzierbare Ergebnisse.

- Materialvielseitigkeit: Aluminium, Messing, Kupfer, Stahl und Edelstahl eignen sich alle gut für Stanzanwendungen.

- Kosteneffizienz: Geringere Kosten pro Teil im Vergleich zur spanenden Bearbeitung, insbesondere bei höheren Stückzahlen.

Wofür eignet sich eine Stanzoperation am besten? Für Anwendungen im Bereich von Automobilkomponenten, Gehäusen für Elektronikgeräte, Halterungen für die Luft- und Raumfahrt, Hardware für Telekommunikationsanlagen sowie Haushaltsgeräten. Von einfachen Clips bis hin zu komplexen mehrfach gebogenen Baugruppen passt sich das Verfahren vielfältigen Fertigungsanforderungen an und gewährleistet dabei die engen Toleranzen, die von präzisionsorientierten Industrien gefordert werden.

Arten von Stanzpressen und ihre Anwendungen

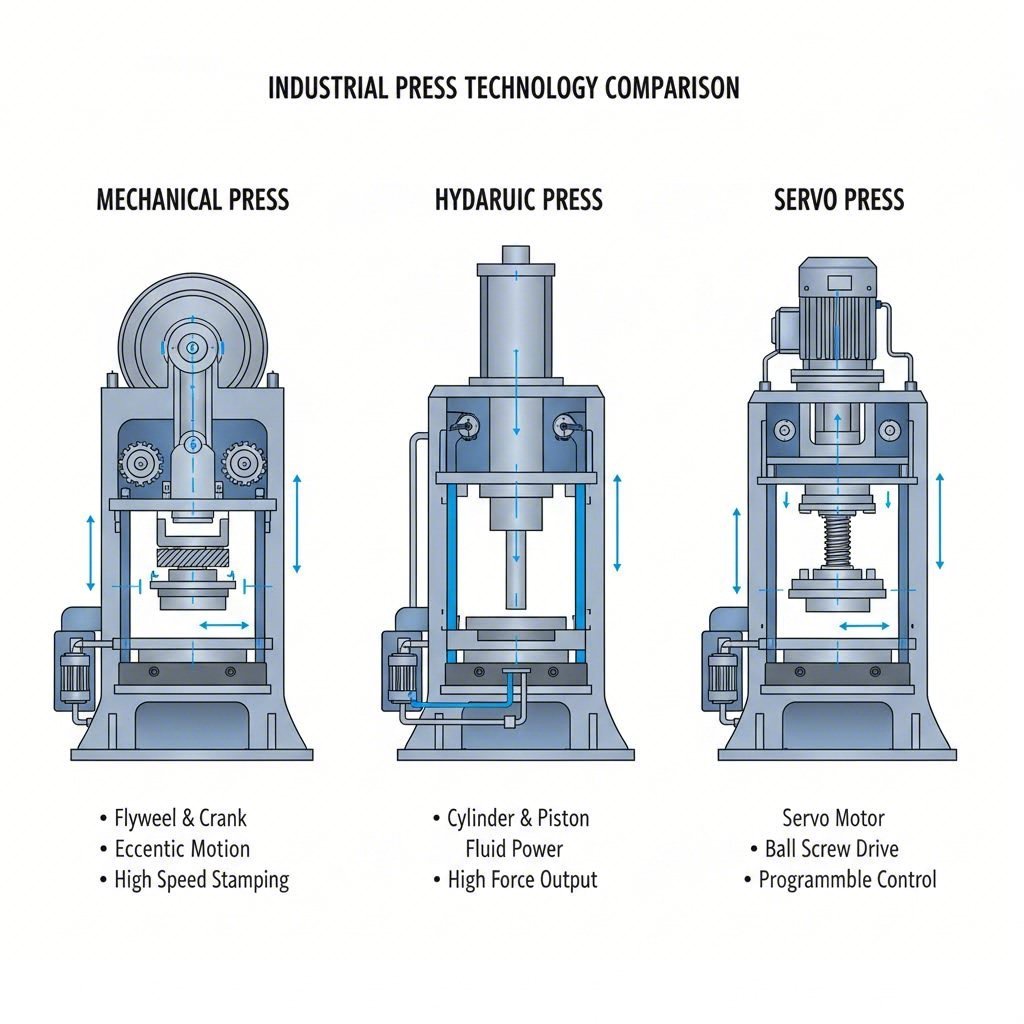

Was ist eine Stanzpresse, und warum spielt die Art der Presse eine so entscheidende Rolle? Im Kern überträgt eine Stanzpresse Kraft über einen beweglichen Stößel (auch Slide genannt) auf spezifische Werkzeuge, um Blech in fertige Komponenten zu formen. Der Mechanismus, der diese Kraft erzeugt – mechanisch, hydraulisch oder servogesteuert – beeinflusst jedoch deutlich Geschwindigkeit der Produktion, Qualität der Teile und Flexibilität des Betriebs. Das Verständnis dieser Unterschiede hilft Ingenieuren und Einkaufsfachleuten, die geeignete Maschinenausstattung gezielt an die jeweiligen Anwendungsanforderungen anzupassen.

Nach Schulungsmaterialien für KMU , Stanzpressen reichen von kleinen Tischgeräten mit einer Presskraft von nur fünf Tonnen bis hin zu riesigen Maschinen mit einer Nennkraft im Bereich von mehreren tausend Tonnen. Die Pressgeschwindigkeiten variieren je nach Presstyp und Anwendung von 10–18 Hub pro Minute bis hin zu 1.800 Hub pro Minute.

Mechanische Pressen für die Hochgeschwindigkeitsproduktion

Die traditionelle mechanische Stanzpresse bleibt die arbeitspferd der Hochvolumenfertigung . So funktioniert sie: Ein Elektromotor treibt ein Schwungrad an, das sich um eine Kurbelwelle dreht. Wenn eine Kupplung einrastet, wird die Rotationsenergie des Schwungrads über das Antriebsystem auf die vertikale Bewegung des Stößels übertragen.

Was macht eine Stahlstanzpresse besonders geschwindigkeitsstark? Die Direktantriebsanordnung – bei der der Motor das Schwungrad über ein Riemengetriebe antreibt – ermöglicht die höchsten Hubraten. Eine „Hochgeschwindigkeitsmechanikpresse“ erreicht typischerweise 300 Hub pro Minute oder mehr; bei kleinen Teilen mit hoher Stückzahl können sogar bis zu 1.400 Hub pro Minute erreicht werden.

Zu den wesentlichen Merkmalen mechanischer Metallstanzpressen zählen:

- Feste Hublänge (obwohl variable-Hub-Modelle bei einigen Herstellern verfügbar sind)

- Volle Presskraft nahe dem unteren Totpunkt des Hubes

- Hohe Genauigkeit und Wiederholgenauigkeit für konsistente Teilequalität

- Einfachheit von Einrichtung und Bedienung

- Relativ geringe Anschaffungskosten im Vergleich zu servogesteuerten Alternativen

Der Kompromiss? Mechanische Pressen erreichen die maximale Kraft nur nahe dem unteren Ende des Stößelhubes, und das Geschwindigkeitsprofil des Schlittens innerhalb eines einzelnen Hubzyklus bleibt fest vorgegeben. Dadurch eignen sie sich besonders gut für relativ flache Teile mit geringeren Umformtiefe-Anforderungen – etwa Karosserieteile, Haushaltsgerätekomponenten und Beschlagteile, die mittels Progressiv- oder Transferstempeln verarbeitet werden.

Hydraulikpressen für präzise Tiefziehsteuerung

Wenn Ihre Anwendung tiefe, komplexe Formen erfordert, bei denen ein erheblicher Materialfluss erforderlich ist, stellt eine hydraulische Blechpresse oft die bessere Wahl dar. Im Gegensatz zu mechanischen Systemen liefern hydraulische Pressen die volle Nennkraft an jedem beliebigen Punkt des Hubes – nicht nur nahe dem unteren Hubende.

Diese Funktion erweist sich als entscheidend für Teile wie:

- Behälter und Zylinder

- Schalenförmige Komponenten

- Teile, die am unteren Hubende eine „Verweilzeit“ erfordern

- Komplexe gezogene Geometrien, bei denen das Material Zeit zum Fließen benötigt

Die hydraulische Stahlpresse bietet mehrere deutliche Vorteile:

- Variable Hublänge einstellbar, um die Entnahme des Werkstücks zu erleichtern

- Steuermöglichkeit der Schlittenbewegung über den gesamten Hubbereich

- Variable Schlittengeschwindigkeit innerhalb eines einzigen Hubzyklus (typischerweise schneller Ansatz, langsames Pressen, schneller Rücklauf)

- Volle Arbeitenergie bei jeder Geschwindigkeit

- Voreinstellbarer Arbeitsdruck anpassung an unterschiedliche Werkzeughöhen und Materialstärken

Die Einschränkungen? Hydraulische Stanzpressen erreichen im Allgemeinen nicht die Hubgeschwindigkeiten vergleichbarer mechanischer Pressen und weisen typischerweise eine geringere Genauigkeit und Wiederholgenauigkeit auf. Wenn jedoch die Produktionsgeschwindigkeit nicht im Vordergrund steht, macht ihre Vielseitigkeit bei Tiefzieh- und Umformprozessen sie zu einem unschätzbaren Werkzeug.

Servotechnologie für präzise Flexibilität

Was ist, wenn Sie die Geschwindigkeit mechanischer Pressen mit der Flexibilität hydraulischer Systeme kombinieren müssen? Genau hier überzeugt die Servopresstechnologie. Diese Metallstanzpressen ersetzen das herkömmliche Schwungrad, die Kupplung und die Bremse durch hochleistungsfähige Servomotoren und ermöglichen so eine programmierbare Steuerung von Hublänge, Schlittenbewegung, Position und Geschwindigkeit.

Nach Technische Analyse von Stamtec , Servopressen bieten Produktionsgeschwindigkeiten, die oft traditionellen mechanischen Pressen nahekommen, und zugleich eine hydraulikähnliche Vielseitigkeit.

- Antriebe mit Koppelmechanismus: Kostengünstige Lösungen unter Verwendung standardmäßiger Wechselstrom-Servomotoren mit Koppel- oder Togglemechanismen, die mechanische Übersetzungen für gängige Motornenngrößen erzeugen

- Direktantriebssysteme: Patentierte Hochdrehmoment-, Niedrigdrehzahl-Motoren, die speziell für Pressenanwendungen entwickelt wurden

Programmierbare Hubprofile umfassen Zyklus-, Schwing-, Mehrhub-, Tiefzieh-, allgemeine Umform-, Perforations/Stanz- sowie Warmumform-Modi. Dank der vollständigen nutzbaren Arbeitenergie bei jeder Geschwindigkeit und der Möglichkeit, an beliebiger Stelle des Hubs zu verweilen, verarbeiten Servopressen gezogene und umgeformte Teile außerordentlich gut – allerdings erreichen sie wie ihre mechanischen Pendants die volle Nennkraft in der Nähe des Hubendes.

Vergleich der Presstypen: Eine technische Referenz

Die Auswahl der richtigen Stanzpresse erfordert die Abwägung mehrerer Faktoren im Hinblick auf Ihre spezifische Anwendung. Der folgende Vergleich verdeutlicht, bei welchen Einsatzgebieten sich jeweils die einzelnen Technologien besonders bewähren:

| Kriterien | Mechanische Presse | Hydraulische Presse | Servopresse |

|---|---|---|---|

| Drehzahlfähigkeit | Höchste (bis zu 1.400+ Hübe/Min. für kleine Teile) | Langsamste (typischerweise 10–18 Hübe/Min.) | Hoch (nähert sich mechanischen Geschwindigkeiten an) |

| Kraftsteuerung | Volle Leistung nur nahe dem unteren Totpunkt | Volle Leistung bei jeder Hubposition | Volle Leistung nahe dem unteren Totpunkt |

| Energieübertragung | Abhängig von Schwungradmasse und -drehzahl | Volle Arbeitenergie bei jeder Geschwindigkeit | Volle Arbeitenergie bei jeder Geschwindigkeit |

| Hubflexibilität | Fix (variabel bei einigen Herstellern erhältlich) | Vollständig verstellbar | Vollständig programmierbar |

| Genauigkeit/Wiederholgenauigkeit | Hoch | Geringer als mechanisch | Hoch |

| Wartung | Mäßig (Kupplungs-/Bremsverschleiß) | Wartung des Hydrauliksystems erforderlich | Geringerer mechanischer Verschleiß |

| Anfangskosten | Relativ niedrig | Relativ niedrig | Relativ hoch |

| Beste Anwendungen | Flache Teile in hoher Stückzahl, fortschreitende Werkzeuge | Tiefziehen, komplexe Formen, Halteoperationen | Vielseitige Umformung, variable Produktionsanforderungen |

Fazit: Mechanische Stanzpressen bieten unübertroffene Geschwindigkeit, jedoch geringe Flexibilität. Hydraulikpressen ermöglichen vielseitige Anwendungen beim komplexen Tiefziehen und Umformen, gehen aber mit längeren Zykluszeiten einher. Servopressen vereinen die besten Eigenschaften beider Technologien – allerdings zu höheren Anschaffungskosten. Ihre optimale Wahl hängt von der Geometrie der Bauteile, den Produktionsmengen, den Genauigkeitsanforderungen und Ihren Budgetvorgaben ab.

Bei richtiger Auswahl der Presse ist das Verständnis der spezifischen Stanzoperationen, die jeweils ausgeführt werden können, der nächste entscheidende Schritt zur Optimierung Ihres Fertigungsprozesses.

Neun wesentliche Stanzvorgänge im Überblick

Nachdem Sie nun die Pressen verstanden haben, die Stanz- und Stanzbearbeitungsverfahren antreiben, werfen wir einen Blick darauf, was tatsächlich geschieht, wenn Metall auf das Werkzeug trifft. Der metallische Stanzfertigungsprozess umfasst neun unterschiedliche Operationen – jede mit eigenen mechanischen Aktionen, spezifischen Materialanforderungen und Präzisionsfähigkeiten. Das Beherrschen dieser Grundlagen hilft Ingenieuren dabei, die richtigen Verfahren für ihre Anwendungen auszuwählen und realistische Toleranzerwartungen zu definieren.

Trennoperationen – Grundlagen von Ausschneiden und Stanzen

Haben Sie sich schon einmal gefragt, wie flache Bleche zu präzise geformten Ausgangsteilen werden? Hier kommen die Trennoperationen ins Spiel. Diese Verfahren nutzen Scherkraft, um das Material zu trennen, und schaffen so die Grundlage für nachfolgende Umformvorgänge.

Aushämmen

Das Ausschneiden von Rohlingen aus Metall ist in der Regel der erste Schritt bei der Herstellung von gestanzten Komponenten. Beim Ausschneiden (Blanking) schneidet die Stanzform eine flache Form (den „Rohling“) aus dem Blech heraus – man kann sich dies als einen präzisen Metall-Keksausstecher vorstellen. Der Rohling wird zum Werkstück für weitere Umform- oder Montageschritte.

- Mechanische Wirkung: Ein Stempel bewegt sich senkrecht durch das Blech in eine passende Matrizenhöhle und schert das Material entlang des Stempelumfangs ab.

- Materialstärkenbereich: 0,1 mm bis 6 mm (0,004" bis 0,25") für die meisten Anwendungen

- Toleranzfähigkeit: ±0,05 mm bis ±0,1 mm bei Standard-Blanking-Vorgängen

- Typische Anwendungen: Flache Scheibenmuttern, Dichtungen, strukturelle Halterungen, Grundkomponenten für fortschreitende Stanzoperationen

Eine kritische Überlegung beim Ausschneiden ist die Entstehung von Graten. Gemäß den Konstruktionsrichtlinien von ESI beträgt die zulässige Gratstärke im Allgemeinen 10 % der Blechdicke. Die Vermeidung scharfer Ecken und komplexer Aussparungen minimiert die Gratstärke.

Stanzen (Piercing)

Während das Ausschneiden (Blanking) sich auf das ausgeschnittene Teil konzentriert, erzeugt das Stanzen Löcher und Ausschnitte innerhalb eines Werkstücks. Der Ausstoß (entferntes Material) wird zum Abfall, während das umgebende Material das eigentliche Werkstück bleibt.

- Mechanische Wirkung: Ein Stempel dringt durch die Blechtafel und erzeugt Löcher oder Ausschnitte, die vollständig innerhalb der Kanten des Teils liegen.

- Materialstärkenbereich: 0,1 mm bis 4 mm für Standardstanzen; dickere Materialien erfordern spezielle Werkzeuge.

- Toleranzfähigkeit: ±0,05 mm bis ±0,2 mm, abhängig von der Materialdicke.

- Konstruktionsbedarf: Der Mindestdurchmesser eines Lochs sollte das 1,2-fache der Materialdicke betragen; bei Edelstahl sollte das 2-fache der Materialdicke verwendet werden.

Hier ein wichtiger Aspekt, den viele übersehen: Gestanzte Löcher weisen keine konstanten Profile über die gesamte Materialdicke auf. Das Loch verjüngt sich an der Unterseite, wenn der Stempel durchbricht; der Verjüngungsgrad hängt vom Spiel zwischen Stempel und Matrize ab. Falls Ihre Anwendung einen konstanten Durchmesser über die gesamte Dicke erfordert, ist eine Nachbearbeitung mittels Bohren oder spanender Bearbeitung notwendig.

Umformoperationen – Biegen, Strecken und Tiefziehen

Umformprozesse verändern die Form von Metall, ohne Material abzutragen – sie wandeln flache Zuschnitte in dreidimensionale Komponenten um. Bei diesen Verfahren muss das Werkstoffverhalten, die Federrückstellung (Springback) und die Maßhaltigkeit sorgfältig berücksichtigt werden.

Verbeugen

Das Biegen ist wohl das häufigste Beispiel für das Stanzen in Alltagsprodukten. Bei diesem Vorgang entstehen Winkelprofile durch Anlegen einer Kraft entlang einer linearen Achse, wodurch der Werkstoff dauerhaft verformt wird.

- Mechanische Wirkung: Das Material wird über oder in einen Stempel bzw. eine Matrize gedrückt, wodurch eine dauerhafte Winkeländerung entsteht.

- Materialstärkenbereich: 0,3 mm bis 6 mm für die meisten Stanzanwendungen

- Toleranzfähigkeit: ±1° bis ±2° für Winkelgenauigkeit

- Wesentliche Konstruktionsregel: Die Biegehöhe muss mindestens 2,5 × Materialdicke plus Biegeradius betragen.

Die Werkstoff-Federrückstellung stellt die größte Toleranzherausforderung beim Biegen dar. Sobald die Kraft entfernt wird, führt die elastische Verformung des Materials dazu, dass sich der Biegewinkel teilweise wieder in Richtung des ursprünglichen flachen Zustands zurückverformt („springt zurück“). Hochfeste Werkstoffe zeigen eine stärkere Federrückstellung – ein Faktor, der bei der Gestaltung von Stempel und Matrize berücksichtigt und ausgeglichen werden muss.

Strecken

Wenn Teile glatte, gekrümmte Oberflächen ohne Falten erfordern, führen Streckvorgänge zu den gewünschten Ergebnissen. Das Material wird an seinen Rändern eingespannt, während ein Stempel es in einen Matrizenhohlraum presst und das Metall dadurch dehnt.

- Mechanische Wirkung: Das Material wird über eine Form gestreckt, wobei es bei der Dehnung des Metalls zu einer Dickeabnahme kommt.

- Materialstärkenbereich: 0,5 mm bis 3 mm typisch; dickere Materialien bergen das Risiko von Rissen.

- Toleranzfähigkeit: ±0,1 mm bis ±0,3 mm, abhängig von der Zugtiefe und der Duktilität des Materials.

- Am besten geeignet für: Karosserieteile für Automobile, Gehäuse für Haushaltsgeräte, Komponenten mit glatten, konturierten Oberflächen.

Tiefziehen

Beim Tiefziehen wird das Material in einen Matrizenhohlraum gedrückt, um napfförmige, zylindrische oder kastenförmige Komponenten herzustellen. Dieses Beispiel für Umformen durch Stanzen findet sich in unzähligen Produkten – von Getränkedosen bis hin zu Motorgehäusen.

- Mechanische Wirkung: Ein Blechblank wird durch einen Blankhalter festgehalten, während der Stempel das Material in den Matrizenhohlraum presst und dabei eine erhebliche Tiefe im Verhältnis zur Breite erzeugt.

- Materialstärkenbereich: 0,3 mm bis 4 mm; bei dickeren Materialien wird die Gleichmäßigkeit der Wandstärke zunehmend schwieriger zu erreichen.

- Toleranzfähigkeit: Maßtoleranzen von ±0,05 mm sind bei Präzisionsarbeiten erreichbar; für komplexe Tiefziehteile können ±0,1 mm oder größere Toleranzen erforderlich sein

- Wichtige Überlegung: Das Ziehverhältnis (Rohlingdurchmesser zu Stempeldurchmesser) ist bei Einzeloperationen typischerweise auf 1,8–2,0 begrenzt

Flanschen

Das Flanschen erzeugt gebogene Kanten in einem Winkel von 90 Grad, häufig an kleinen Laschen oder rund um Bohrungen. Diese Umformung dient zur Erstellung von Befestigungselementen, zur Verstärkung von Kanten oder zur Ausbildung von Fügeflächen.

- Mechanische Wirkung: Das Material wird senkrecht zur Hauptoberfläche gebogen, entweder nach innen oder nach außen vom Teil weg

- Materialstärkenbereich: 0,3 mm bis 3 mm für die meisten Anwendungen

- Toleranzfähigkeit: ±0,1 mm bis ±0,2 mm für Flanschhöhe und -position

- Typische Anwendungen: Befestigungslaschen, Lochverstärkung, Kantensteifigkeit, Fügeflansche für Baugruppen

Nachbearbeitungsoperationen – Prägeprägen, Prägeprägung und Aufrollen

Diese Operationen verleihen gestanzten Komponenten zusätzliche Präzision, Detailgenauigkeit und funktionale Merkmale. Sie erfolgen in der Regel nach Abschluss der primären Schneid- und Umformoperationen.

Prägen

Wenn Ihre Anwendung die engsten Toleranzen und schärfsten Details erfordert, liefert das Prägen von Stahl oder anderen Metallen Ergebnisse, die durch andere Stanz- und Pressverfahren nicht erreicht werden können. Bei diesem Hochdruckverfahren wird das Material komprimiert, um präzise Merkmale zu erzeugen.

- Mechanische Wirkung: Extrem hoher Druck (bis zu dem 5- bis 6-fachen anderer Umformprozesse) komprimiert das Material zwischen Stempel und Matrize und vermeidet so die elastische Rückfederung

- Materialstärkenbereich: 0,1 mm bis 2 mm; dünnere Materialien reagieren am besten

- Toleranzfähigkeit: Bis zu ±0,01 mm – zu den engsten Toleranzen, die beim Stanzen erreichbar sind

- Typische Anwendungen: Münz- und Medaillenherstellung, Präzisionssteckverbinder, Teile mit scharfer Beschriftung oder feinen Oberflächendetails

Das Prägen erfüllt jedoch auch einen praktischen Zweck jenseits der Erzeugung von Details: Während des Prägeprozesses können die Kanten gestanzter Teile gezielt bearbeitet werden, um Grat abzuflachen oder zu brechen, wodurch glattere Kanten entstehen und sekundäre Entgratungsprozesse möglicherweise entfallen.

Ausdruck

Prägung erzeugt erhabene oder vertiefte Designs auf Blechoberflächen, ohne das Material zu durchschneiden – dadurch entstehen visuelle Akzente, funktionale Strukturen oder Kennzeichnungsmerkmale.

- Mechanische Wirkung: Das Material wird in oder über ein Muster im Werkzeug gedrückt, wodurch eine entsprechende Reliefstruktur auf der Oberfläche entsteht.

- Materialstärkenbereich: 0,3 mm bis 2 mm für die meisten dekorativen Anwendungen

- Toleranzfähigkeit: ±0,1 mm für Höhe und Position der Merkmale

- Typische Anwendungen: Logos und Markenidentifikation, Griffstrukturen, dekorative Muster, Versteifungsrippen

WELLUNG

Aufrollen (Curling) bildet gerundete Kanten an Blechteilen und schafft dabei sichere, glatte Kanten sowie zusätzliche strukturelle Steifigkeit. Aufgerollte Kanten finden Sie beispielsweise an Lebensmittel-Dosen ebenso wie an Gehäusen für elektrische Geräte.

- Mechanische Wirkung: Fortlaufendes Aufrollen der Materialkante zu einem kreisförmigen oder teilweise kreisförmigen Profil

- Materialstärkenbereich: 0,3 mm bis 1,5 mm typisch; bei dickeren Materialien sind größere Aufrollradien erforderlich

- Toleranzfähigkeit: ±0,2 mm für Durchmesser und Position der Aufrollung

- Typische Anwendungen: Sicherheitskanten, Scharnierhülsen, Leitkanäle für Drähte, strukturelle Verstärkung

Fassung

Die Rillung erzeugt Kanäle oder Vertiefungen in Blech, häufig für funktionale Zwecke wie Dichtung, Ausrichtung oder dekorative Wirkung.

- Mechanische Wirkung: Das Material wird in lineare oder gekrümmte Kanäle gepresst, ohne dass Material entfernt wird.

- Materialstärkenbereich: 0,5 mm bis 3 mm, abhängig von der Rillentiefe

- Toleranzfähigkeit: ±0,1 mm für Rillentiefe und -breite

- Typische Anwendungen: O-Ring-Dichtflächen, Ausrichtungsmerkmale, Dekorlinien, Faltrichtlinien

Schnellreferenz zur Auswahl der Bearbeitungsoperation

Die Wahl der richtigen Operation – oder einer Kombination aus Operationen – hängt von den Anforderungen Ihres Bauteils ab. Hier ist eine praktische Übersicht:

| Betrieb | Hauptfunktion | Dickenbereich | Beste Toleranz |

|---|---|---|---|

| Aushämmen | Flache Formen aus Blech ausschneiden | 0,1–6 mm | ±0,05 mm |

| Stanzen | Löcher / Ausschnitte erstellen | 0,1–4 mm | ±0,05 mm |

| Verbeugen | Winklige Formen erzeugen | 0,3–6 mm | ±1° |

| Strecken | Glatte gekrümmte Oberflächen formen | 0,5–3 mm | ±0,1 mm |

| Drawing | Schalen-/Kastenformen erzeugen | 0,3–4 mm | ±0,05 mm |

| Flanschen | 90°-Kantenbiegungen erzeugen | 0,3–3 mm | ±0,1 mm |

| Prägen | Präzise Details/Toleranzen | 0,1-2 mm | ±0,01 mm |

| Ausdruck | Erhöhte/vertiefte Muster | 0,3-2 mm | ±0,1 mm |

| WELLUNG | Gewalzte Kantenformung | 0,3–1,5 mm | ±0,2 mm |

| Fassung | Lineare Kanäle/Einbuchtungen | 0,5–3 mm | ±0,1 mm |

Das Verständnis dieser neun Operationen bildet die Grundlage für eine effektive Spezifikation von gestanzten Komponenten. Die Kenntnis einzelner Operationen ist jedoch erst der Anfang – die eigentlichen Effizienzgewinne ergeben sich aus dem Verständnis, wie diese Operationen in einem vollständigen Fertigungsprozess nacheinander ablaufen.

Der komplette Metallstanzprozess

Sie haben die einzelnen Operationen kennengelernt – doch wie fügen sie sich in einer realen Produktionsumgebung zusammen? Der metallstanztechnische Fertigungsprozess folgt einem systematischen Sieben-Phasen-Ablauf, bei dem jede Phase spezifische Anforderungen an die Maschinenausstattung, Qualitätskontrollpunkte und Entscheidungspunkte aufweist, die darüber entscheiden, ob Ihr Projekt erfolgreich wird oder Schwierigkeiten bereitet. Begleiten Sie uns auf der gesamten Reise vom Konzept bis zur fertigen Komponente.

Die technische Planung als Grundlage für den Erfolg

Jeder erfolgreiche Stanzfertigungsprozess beginnt lange, bevor Metall auf einen Werkzeugstahl trifft. Die Konstruktions- und Entwicklungsphase legt die Grundlage für alle nachfolgenden Schritte.

-

Design und Ingenieurwesen

Während dieses entscheidenden ersten Schritts übersetzen Ingenieure die Anforderungen an das Bauteil in herstellbare Konstruktionen. Moderne Stanztechnologie stützt sich stark auf CAD/CAM-Software, um detaillierte 3D-Modelle zu erstellen, den Materialfluss zu simulieren und potenzielle Umformprobleme bereits vor der Bearbeitung des Werkzeugstahls zu identifizieren.

Zu den wichtigsten Tätigkeiten gehören:

- Optimierung der Bauteilgeometrie hinsichtlich der Stanzbarkeit

- Materialauswahl basierend auf den mechanischen Anforderungen

- Toleranzanalyse und Festlegung von GD&T (Geometric Dimensioning and Tolerancing)

- Prozesssimulation mittels Finite-Elemente-Analyse (FEA)

- Gestaltbarkeitsprüfung (DFM)

Qualitätskontrolle: Konstruktionsbesprechung mit Werkzeugbauingenieuren zur Überprüfung der Umformbarkeit, zur Identifizierung möglicher Rückfederungsprobleme sowie zur Bestätigung der erreichbaren Toleranzen, bevor die Werkzeugentwicklung beginnt.

-

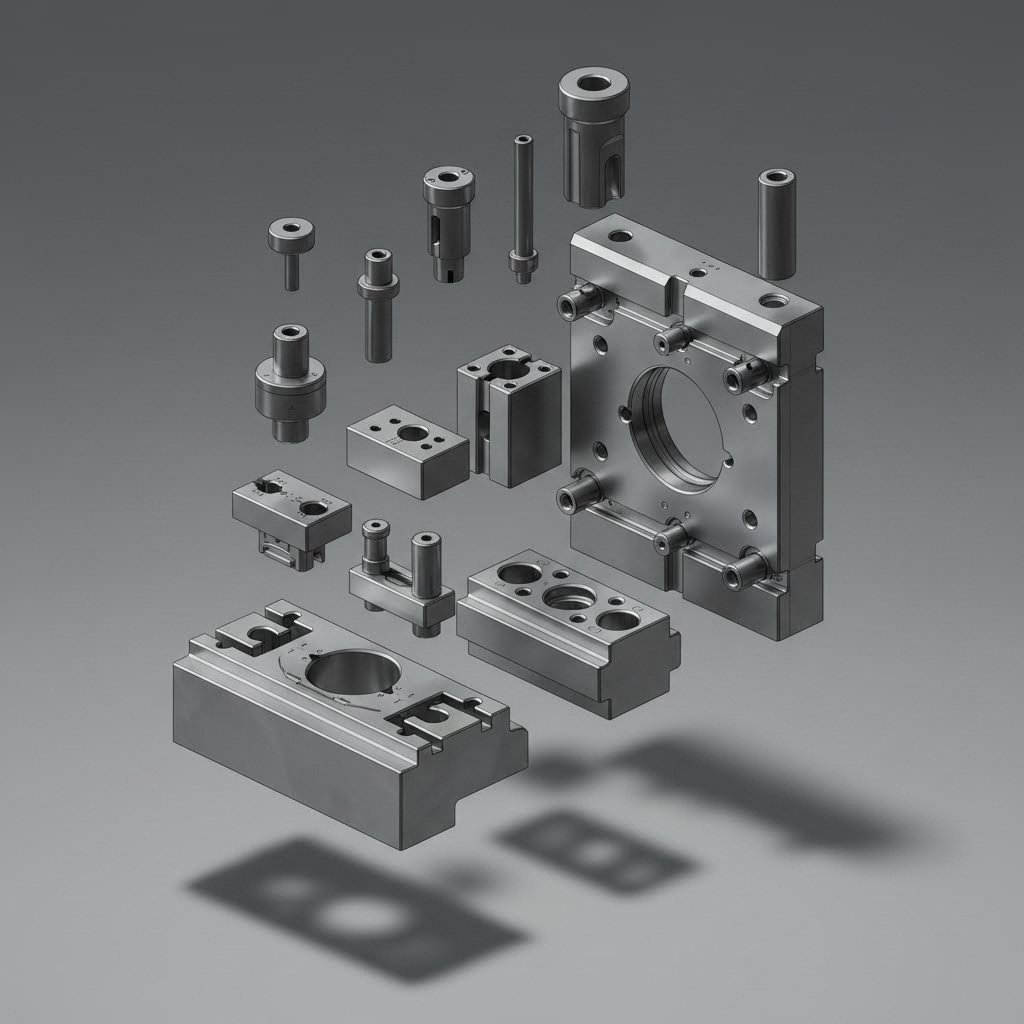

Werkzeug- und Matrizenherstellung

Mit den genehmigten Konstruktionsunterlagen beginnen die Werkzeugmacher den Werkzeugentwicklungsprozess. Diese Phase beansprucht in der Regel die meiste Vorlaufzeit und Investition bei jedem Blechstanzprojekt.

Anlagenspezifikationen:

- CNC-Bearbeitungszentren mit einer Positioniergenauigkeit von ±0,005 mm

- Draht-EDM-Maschinen für komplexe Werkzeugprofile und enge Spielmaße

- Flächen-Schleifmaschinen mit einer Oberflächenrauheit von Ra 0,4 μm oder besser

- Wärmebehandlungsöfen zur Härterung von Werkzeugstahl (typischerweise 58–62 HRC)

Qualitätskontrolle: Erststückprüfung der Werkzeugkomponenten anhand der CAD-Modelle, Überprüfung der Spielmaße sowie Messung der Oberflächenbeschaffenheit vor der Montage.

Werkzeugentwicklung und -validierung

-

Materialauswahl und -vorbereitung

Die Auswahl des richtigen Materials – und dessen fachgerechte Aufbereitung – wirkt sich unmittelbar auf alle nachfolgenden Operationen im Blechstanzprozess aus.

Zu den Vorbereitungsaktivitäten gehören:

- Eingangsprüfung des Materials (Dickenverifikation, Oberflächenzustand, Prüfung der mechanischen Eigenschaften)

- Abwickeln der Spule auf die erforderliche Breite (±0,1 mm typisch)

- Ebnen zur Beseitigung von Spulenspannung und Querbiegung

- Schmierstoffauftrag (Ziehmittel, Öle oder Trockenfilmschmierstoffe)

Qualitätskontrolle: Vorproduktionsprüfung zur Bestätigung, dass die Rohmaterialien die für die Erfüllung der Teilespezifikationen erforderlichen Eigenschaften aufweisen. Dazu gehören Zugversuche, Härteprüfung sowie Oberflächeninspektion auf Fehler.

-

Presseneinrichtung und Validierung

Eine sachgemäße Presseneinrichtung verwandelt hochwertige Werkzeuge in hochwertige Teile. In dieser Phase wird die Umformpresse für eine optimale Leistung mit dem jeweiligen Werkzeugssatz konfiguriert.

Zu den Einrichtungsparametern gehören:

- Einstellung der Schließhöhe (Präzision ±0,05 mm)

- Programmierung von Hublänge und Hubgeschwindigkeit

- Zuführfortschritt und Steuerung der Führungsbolzen-Zeitabläufe (für fortschreitende Werkzeuge)

- Überwachung der Tragfähigkeit und Einstellungen zum Überlastschutz

- Kalibrierung des Schmiersystems

Qualitätskontrolle: Probelauf mit dimensionsbezogener Verifizierung vor Freigabe zur Serienfertigung. Dokumente zur Erstteilfreigabe weisen kritische Abmessungen gegenüber den Spezifikationen nach.

Vom Rohband bis zum fertigen Bauteil

-

Tiefziehausführung

Die Serientiefziehfertigung stellt das Herz des Fertigungsprozesses für Tiefziehteile dar. Hier wird das Ausgangsmaterial in geformte Bauteile umgewandelt – mit Taktraten von einem Teil pro Minute bis zu über 1.000 Hub pro Minute.

Die Prozessüberwachung umfasst:

- Echtzeit-Analyse der Tonnage-Kennlinie

- In-Die-Sensoren zur Erkennung von Fehlzug und Ausschuss

- Automatischer Teileauswurf und Trennung des Ausschusses

- Statistische Prozesskontrolle (SPC) durch Stichprobenentnahme in definierten Intervallen

Qualitätskontrolle: Die Überwachung während des Fertigungsprozesses bestätigt in Echtzeit, dass der Herstellungsprozess den Qualitätsstandards entspricht, wobei die Ergebnisse zur Rückverfolgbarkeit dokumentiert werden.

-

Sekundäroperationen

Viele gestanzte Teile erfordern zusätzliche Bearbeitungsschritte, um die endgültigen Spezifikationen zu erfüllen. Häufige Nachbearbeitungsschritte umfassen:

- Entgraten (Schleifen, Schwingfinish oder manuell)

- Wärmebehandlung (Weichglühen, Härten, Spannungsarmglühen)

- Oberflächenveredelung (Verchromen, Lackieren, Pulverbeschichten)

- Schweißen oder Montage mit anderen Komponenten

- Gewindeschneiden, Senken oder Nachbearbeitung durch spanende Verfahren

Qualitätskontrolle: Inspektionen zwischen den einzelnen Bearbeitungsschritten verhindern, dass fehlerhafte Teile kostspielige nachgelagerte Prozesse durchlaufen.

-

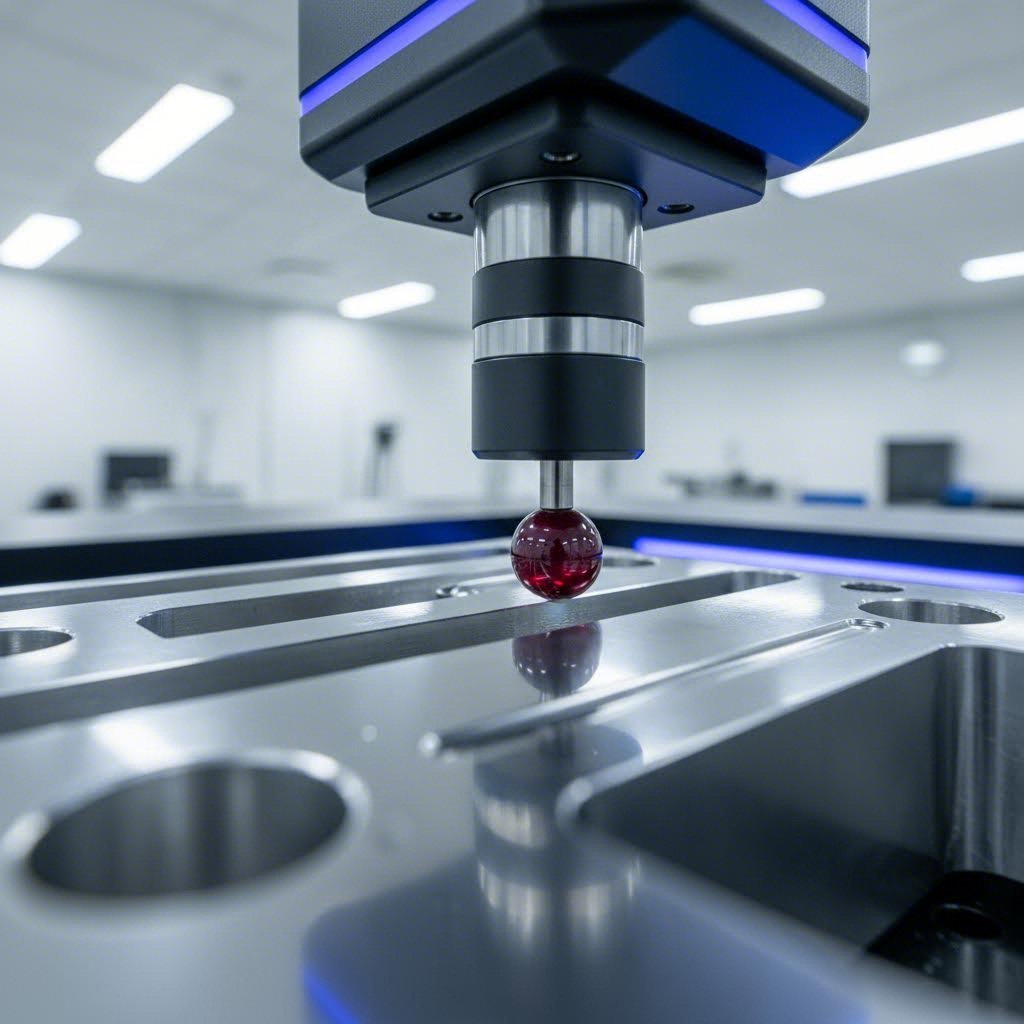

Qualitätsprüfung und Versand

Die Endprüfung bestätigt, dass die Teile sämtliche Spezifikationen erfüllen, bevor sie an die Kunden freigegeben werden.

Prüfmethoden umfassen:

- CMM (Koordinatenmessmaschine) zur dimensionsbezogenen Verifizierung

- Optische Vergleichsgeräte für die Profilprüfung

- Oberflächenrauheit messen

- Funktionale Prüfmittel zur Montagepassgenauigkeit

- Sichtprüfung auf Oberflächenfehler

Qualitätskontrolle: Dokumentation der Endprüfung, Konformitätszertifikate sowie PPAP-Pakete (Production Part Approval Process) für Automobilanwendungen.

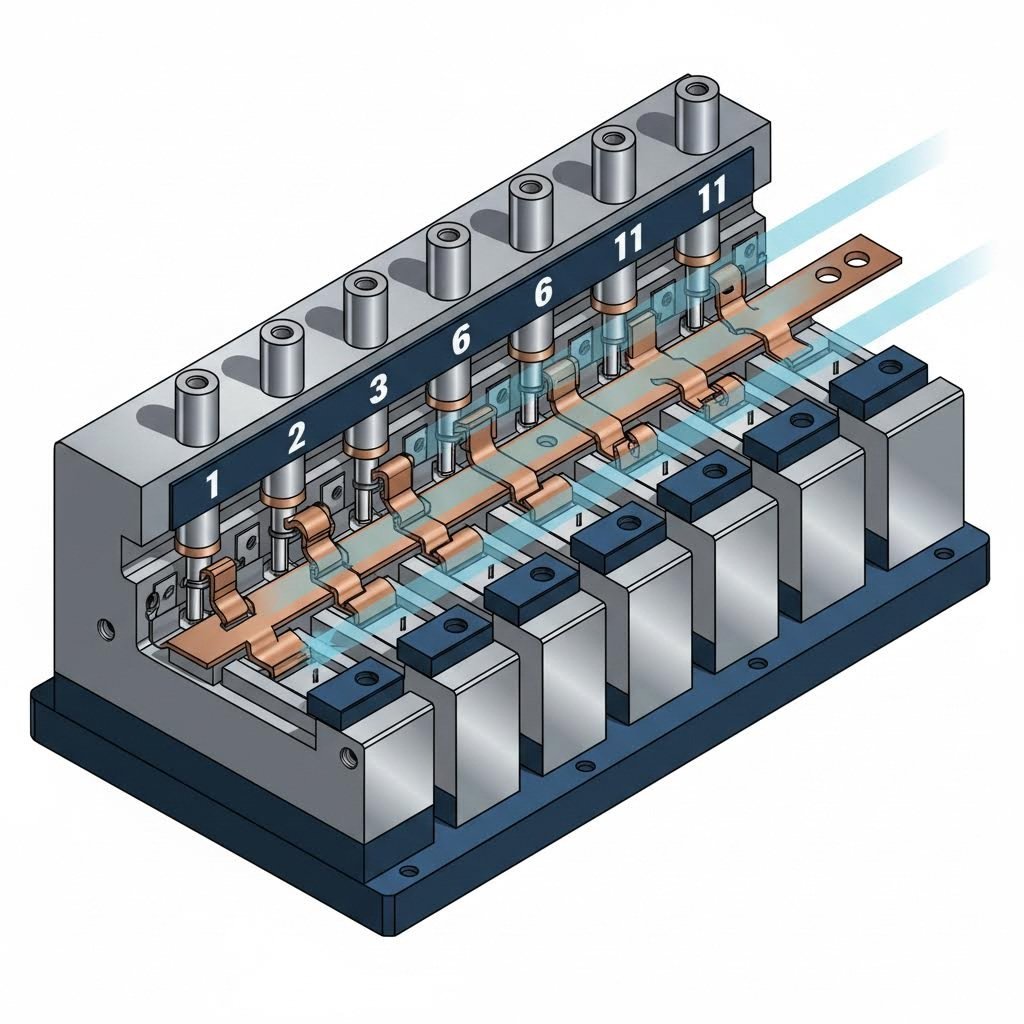

Progressives vs. Einzelstation-Prägen

Das Verständnis, wie die einzelnen Operationen nacheinander ablaufen, offenbart einen grundlegenden Unterschied zwischen den Prägetechniken. Der Prozess des progressiven Prägens unterscheidet sich deutlich vom Prägen an einer Einzelstation hinsichtlich der Workflow-Effizienz und der Handhabung der Werkstücke.

Serienschneidwerkzeuge:

Bei einer progressiven Werkzeuganordnung wird Bandmaterial durch mehrere Stationen innerhalb eines einzigen Werkzeugsatzes geführt. Jeder Presshub bewegt das Band um eine „Stufe“ weiter, wobei an jeder Station unterschiedliche Bearbeitungsschritte gleichzeitig stattfinden. Das Werkstück bleibt bis zur letzten Trennstation mit dem Trägerband verbunden.

- Fördersystem: Servoangetriebene Rollen- oder Luftzuführungen befördern das Material mit einer Genauigkeit von ±0,025 mm

- Bandlayout: Ingenieure optimieren die Materialausnutzung durch das Verschachteln von Teilen und die Minimierung von Ausschuss zwischen den Bearbeitungsstufen

- Vorteile: Hochgeschwindigkeitsfertigung (über 300 Hübe/Min. möglich), minimale Handhabung der Teile, konsistente Positionierung zwischen den Operationen

- Am besten für: Serienteile mit mehreren Merkmalen, die nacheinander geformt werden können

Einstationen-Stanzverfahren (Transfer-Die-Verfahren):

Bei Transfer-Operationen werden separate Werkzeugstationen verwendet, wobei mechanische Transfersysteme die Teile zwischen den Stationen bewegen. Die Teile werden frühzeitig vom Band abgetrennt und anschließend einzeln durch die nachfolgenden Umformoperationen geführt.

- Transfersystem: Mechanische Greifer, Traverselemente oder Roboterarme bewegen die Teile in genau abgestimmten Zeitintervallen

- Vorteile: Ermöglicht größere Teile, tiefere Zugformungen und komplexere Umformsequenzen als progressiv gestaltete Werkzeuge

- Am besten für: Größere Komponenten, tiefgezogene Teile oder Geometrien, die mehr Umformfreiheit erfordern, als es bei progressiven Bandlayouts möglich ist

Die Wahl zwischen progressiver und Transfer-Stanzung bestimmt häufig die Wirtschaftlichkeit eines Projekts. Progressive Werkzeuge erfordern eine höhere Werkzeuginvestition, führen aber bei hohen Stückzahlen zu niedrigeren Kosten pro Teil. Transfer-Werkzeuge sind anfänglich kostengünstiger, arbeiten jedoch langsamer – was sie ideal für mittlere Stückzahlen oder Teile macht, die aufgrund ihrer Größe nicht mit einem progressiven Bandvorschub gefertigt werden können.

Nachdem der gesamte Arbeitsablauf vollständig abgebildet ist, stellt die nächste entscheidende Frage die Auswahl des richtigen Materials für Ihre spezifische Anwendung dar – eine Entscheidung, die Formbarkeit, Kosten und die Leistungsfähigkeit des fertigen Teils beeinflusst.

Leitfaden zur Materialauswahl für einen erfolgreichen Stanzprozess

Haben Sie sich schon einmal gefragt, warum einige gestanzte Teile reißen, während andere nahtlos geformt werden? Die Antwort liegt häufig in der Auswahl der Materialien für die Metallstanzung. Verschiedene Metalle verhalten sich unter Umformdruck deutlich unterschiedlich – was für eine flache Halterung perfekt funktioniert, kann bei einem tiefgezogenen Gehäuse katastrophal versagen. Das Verständnis dieser Materialverhalten verwandelt Raten in fundierte technische Entscheidungen.

Laut Experten für Präzisionsstanztechnik müssen Konstrukteure, Ingenieure und Stanzfachleute gemeinsam daran arbeiten, die Gestaltungsabsicht mit der Herstellbarkeit in Einklang zu bringen. Der richtige Werkstoff für das Stanzen hängt von den mechanischen Eigenschaften, den chemischen Merkmalen sowie dem Verhalten des Materials sowohl während der Umformung als auch in der fertigen Anwendung ab.

Stahlsorten und ihre Stanzcharakteristika

Stahl bleibt der Arbeitstier unter den Materialien für die Präzisions-Metallstanztechnik und bietet eine außergewöhnliche Bandbreite an Festigkeit, Umformbarkeit und Kostenoptionen. Allerdings lassen sich nicht alle Stahlsorten gleichermaßen gut stanzen.

Kohlenstoffstahl

Kohlenstoffarme Stähle (typischerweise 0,05–0,25 % Kohlenstoff) zeichnen sich durch hervorragende Umformbarkeit bei guter Schweißbarkeit aus. Diese Werkstoffe lassen sich leicht biegen, weisen beim Tiefziehen eine hohe Rissbeständigkeit auf und eignen sich für eine breite Palette von Oberflächenfinishs. Der Nachteil? Für die meisten Anwendungen ist ein Korrosionsschutz erforderlich.

- Typischer Dickebereich: 0,3 mm bis 6 mm

- Formbarkeit: Ausgezeichnet – ideal für komplexe Biegungen und Tiefzüge

- Wichtige Überlegung: Ein niedrigerer Kohlenstoffgehalt bedeutet einfachere Umformung, jedoch geringere Härte

Edelstahlstempel

Wenn Korrosionsbeständigkeit entscheidend ist, wird das Stanzen von Edelstahl unverzichtbar. Der Chromgehalt (mindestens 10,5 %) bildet eine schützende Oxidschicht, die Rost- und chemischen Angriffen widersteht. Das Stanzen von Edelstahl erfordert jedoch mehr Presskraft und eine sorgfältige Werkzeugkonstruktion.

Laut Materialauswahlrichtlinien bietet Edelstahl 304 eine Zugfestigkeit von ≥515 MPa sowie eine Salzsprühbeständigkeit von ≥48 Stunden – was ihn ideal für Gehäuse medizinischer Geräte und Ladesäulenterminals macht. Für Anwendungen ohne Anforderungen an den Rostschutz bietet Edelstahl 430 ähnliche Umformcharakteristika zu geringeren Kosten.

- Typischer Dickebereich: 0,3 mm bis 4 mm für Standardstanzungen

- Formbarkeit: Gut, erfordert jedoch 50–100 % mehr Umformkraft als Kohlenstoffstahl

- Wichtige Überlegung: Die höhere Verfestigungsrate bedeutet, dass bei progressiven Umformprozessen die zunehmende Werkstofffestigkeit berücksichtigt werden muss

Hochfester Stahl

Automotive- und strukturelle Anwendungen erfordern zunehmend hochfeste niedriglegierte (HSLA) Stähle. Diese Materialien bieten ein überlegenes Verhältnis von Festigkeit zu Gewicht, bergen jedoch erhebliche Herausforderungen hinsichtlich des Federrücklaufs.

- Typischer Dickebereich: 0,5 mm bis 3 mm

- Formbarkeit: Mittel — engere Biegeradien und aggressivere Kompensation des Federrücklaufs erforderlich

- Wichtige Überlegung: Die Werkzeugkonstruktion muss eine elastische Rückstellung berücksichtigen, die bis zum 2- bis 3-fachen derjenigen von Weichstahl beträgt

Leichtmetalle – Aluminium und seine Herausforderungen

Das Aluminium-Tiefziehverfahren ermöglicht Gewichtseinsparungen von rund 65 % im Vergleich zu Stahl – ein entscheidender Vorteil für Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt sowie bei tragbaren Elektronikgeräten. Gleichzeitig birgt das Tiefziehen von Aluminium jedoch besondere Herausforderungen, die unvorbereitete Hersteller oft überraschen.

Warum Aluminium sich anders verhält

Der geringere Elastizitätsmodul von Aluminium (etwa ein Drittel desjenigen von Stahl) führt während der Umformung zu einem deutlich ausgeprägten Federrücklauf. Zudem verfestigt sich das Material schnell durch Kaltverformung, d. h., jede Umformoperation erhöht die Härte und verringert die Duktilität für nachfolgende Bearbeitungsschritte.

Gängige Aluminiumlegierungen für das Tiefziehen

- 5052/5083:Nicht wärmebehandelbare Legierungen mit ausgezeichneter Korrosionsbeständigkeit und guter Umformbarkeit. Ideal für maritime Anwendungen und allgemeine Tiefziehanwendungen.

- 6061-T6: Wärmebehandelbare Legierung mit guten mechanischen Eigenschaften und Schweißbarkeit. Laut branchenspezifischen Fallstudien ermöglichte die Legierung 6061-T6 die Konstruktion eines Kühlkörpers für eine 5G-Basisstation, die sowohl die Gewichtsvorgaben erfüllte als auch die Wärmeabfuhr-Effizienz um 25 % steigerte.

- 7075:Hochfeste Legierung mit ausgezeichneter Ermüdungsbeständigkeit – häufig in Luft- und Raumfahrtanwendungen eingesetzt, bei denen das Verhältnis von Festigkeit zu Gewicht entscheidend ist.

Tiefziehbetrachtungen für Aluminium

- Typischer Dickebereich: 0,3 mm bis 4 mm

- Formbarkeit: Gut bis ausgezeichnet, abhängig von Legierung und Temper

- Wichtige Überlegung: Kaltverschweißung (Materialübertragung auf das Werkzeug) erfordert spezielle Schmierstoffe und gegebenenfalls oberflächenbehandelte Werkzeuge

Kupfer und Messing für elektrische Anwendungen

Wenn die elektrische Leitfähigkeit die Materialauswahl bestimmt, werden Kupfer und seine Legierungen unverzichtbar. Diese Materialien dominieren elektronische Steckverbinder, Batteriekontakte und Anwendungen für EMI-Abschirmung.

Reines Kupfer

Mit einer Leitfähigkeit von bis zu 98 % IACS (International Annealed Copper Standard) bietet reines Kupfer eine unübertroffene elektrische Leistung. Es lässt sich leicht in Mikrokontakte einstechen und formt sich gut bei Ziehvorgängen mittlerer Tiefe.

- Typischer Dickebereich: 0,1 mm bis 2 mm

- Formbarkeit: Hervorragende Duktilität ermöglicht komplexe Formen

- Wichtige Überlegung: Höhere Kosten als Messingalternativen; Verfestigung erfordert Glühbehandlung zwischen aggressiven Umformvorgängen

Messing (Kupfer-Zink-Legierungen)

Messing bietet ein attraktives Gleichgewicht aus Leitfähigkeit, Umformbarkeit und Kosten. Messing H62 erreicht eine Härte von HB ≥ 80 bei hervorragender Bearbeitbarkeit – häufig entfällt dadurch die Nachbearbeitung nach dem Stanzen.

- Typischer Dickebereich: 0,2 mm bis 3 mm

- Formbarkeit: Hervorragend – insbesondere gut geeignet für das Stanz- und Umformen mit fortschreitender Werkzeugtechnik (Progressivstanzverfahren)

- Wichtige Überlegung: Geringere Leitfähigkeit als reines Kupfer (ca. 28 % IACS bei gängigen Legierungen), jedoch deutlich niedrigere Materialkosten

Materialeigenschaften, die die Stanzbarkeit beeinflussen

Über die Auswahl einer Werkstofffamilie hinaus hilft das Verständnis spezifischer Eigenschaften dabei, das Umformverhalten vorherzusagen:

- Duktilität: Misst, wie stark sich ein Werkstoff vor dem Bruch dehnen kann. Eine höhere Duktilität ermöglicht tiefere Tiefziehvorgänge und engere Biegungen ohne Rissbildung.

- Fliessgrenze: Die Spannung, bei der eine bleibende Verformung einsetzt. Eine niedrigere Streckgrenze bedeutet einfachere Umformbarkeit, führt jedoch möglicherweise zu geringerer struktureller Steifigkeit in den fertigen Bauteilen.

- Kaltverfestigungsrate: Wie schnell die Werkstofffestigkeit während der Verformung zunimmt. Hohe Verfestigungsraten erfordern bei fortschreitenden Umformprozessen mehr Umformkraft und können eine Zwischenglühbehandlung notwendig machen.

- Rückfederneigung: Die elastische Rückstellung nach Entfernung der Umformkraft. Werkstoffe mit einem höheren Elastizitätsmodul weisen weniger Springback auf – ein entscheidender Faktor für die Aufrechterhaltung der Maßgenauigkeit.

Werkstoffvergleich für Stanzanwendungen

| Material | Zugfestigkeit (MPa) | Dichte (g/cm³) | Formbarkeit | Typische Anwendungen | Relativer Preis |

|---|---|---|---|---|---|

| Niedrigkohlenstoffstahl | 270-410 | 7.85 | Exzellent | Bleche, Gehäuse, Strukturteile | Niedrig |

| edelstahl 304 | ≥515 | 7.9 | Gut | Medizintechnik, Lebensmittelverarbeitung, Automobilindustrie | Mittel-Hoch |

| Galvanisierte Stahl<br> | ≥375 | 7.8 | Gut | Geräteverkleidungen, Chassisbefestigungswinkel | Niedrig-Mittel |

| Aluminium (6061) | 110-310 | 2.7 | Gut | Kühlkörper, Gehäuse für Elektronik, Automobilindustrie | Mittel |

| Kupfer | 200-450 | 8.9 | Exzellent | Elektrische Kontakte, EMI-Abschirmungen, Steckverbinder | Hoch |

| Messing (H62) | 300-600 | 8.5 | Exzellent | Verschlusskomponenten, Anschlussklemmen, dekorative Teile | Mittel |

Die richtige Materialentscheidung treffen

Die Auswahl von Materialien für die präzise Metallstanzung erfordert das Ausbalancieren dreier Faktoren:

- Prozesskompatibilität: Passen Sie die Duktilität des Materials an Ihre Umformanforderungen an. Die Stufenstanzung bevorzugt Materialien wie Messing, die ihre Umformbarkeit über mehrere Bearbeitungsschritte hinweg bewahren. Für Tiefziehanwendungen eignen sich Materialien mit einem niedrigen Streckgrenzenverhältnis wie Edelstahl 304.

- Anwendungsvoraussetzungen: Lassen Sie die spätere Anwendung Ihre Entscheidung leiten. Elektronik- und 5G-Anwendungen erfordern Leitfähigkeit sowie geringes Gewicht – dies spricht für Aluminium oder Kupfer. Außen- und medizinische Anwendungen verlangen Korrosionsbeständigkeit, weshalb Edelstahl die logische Wahl ist.

- Kostenoptimierung: Prüfen Sie bei Serienfertigung die Möglichkeit eines Materialersatzes. Der Einsatz von Messing statt reinem Kupfer für Zylinderschlosskomponenten kann die Materialkosten um 20 % oder mehr senken, ohne die erforderliche Leistungsfähigkeit einzubüßen.

Wenn das richtige Material ausgewählt ist, besteht die nächste Herausforderung darin, Werkzeuge zu konstruieren, die es korrekt umformen – ein Thema, bei dem Grundlagen der Werkzeugkonstruktion und moderne Simulations-Technologie zusammenwirken, um kostspielige Versuch-und-Irrtum-Ansätze zu vermeiden.

Grundlagen von Werkzeug- und Matrizendesign

Sie haben das perfekte Material für Ihre Anwendung ausgewählt – doch hier kommt die Realitätsprüfung: Selbst das beste Material versagt, wenn Ihre Metall-Stanzwerkzeuge nicht korrekt konstruiert und gefertigt sind. Werkzeuge stellen das Herz jeder Stanzoperation dar und bestimmen unmittelbar die Teilequalität, die Produktionsgeschwindigkeit und letztlich die Wirtschaftlichkeit des Projekts. Viele Hersteller behandeln die Werkzeugkonstruktion jedoch als nachträglichen Aspekt, was zu kostspieligen Versuch-und-Irrtum-Zyklen führt, die die Produktion verzögern und Budgets belasten.

Lassen Sie uns untersuchen, was erfolgreiche Werkzeugprogramme von frustrierenden Fehlschlägen unterscheidet – beginnend mit den Materialien, die präzise Werkzeug- und Stanzfertigung ermöglichen.

Werkzeugmaterialien und Konstruktionsprinzipien

Was bewirkt, dass eine Werkzeugform 50.000 Zyklen hält, während eine andere bereits nach 5.000 Zyklen versagt? Die Antwort beginnt bei der Werkstoffauswahl. Laut AHSS Insights-Forschung tritt Verschleiß von Werkzeugen und Formen durch Reibung zwischen Blech und Werkzeugoberflächen auf. Schäden an der Formoberfläche führen zu schrittweisem Materialabtrag, Riefenbildung und Polieren – all dies kann zu Spannungskonzentrationen führen, die eine vorzeitige Bauteilversagensursache darstellen.

Gängige Werkstoffkategorien für Formen:

- Gusseisen: Grauguss (G2500, G25HP, G3500) und perlitischer Stahlguß (D4512, D6510, D7003) bieten kostengünstige Lösungen für niedrigfeste Werkstoffe und mittlere Stückzahlen

- Gusstahl: Werkstoffe wie S0030, S0050A und S7140 weisen im Vergleich zu Gußeisen eine verbesserte Zähigkeit für anspruchsvollere Anwendungen auf

- Werkzeugstähle: TD2 (hoher Verschleißwiderstand / geringe Stoßfestigkeit), TS7 (hohe Stoßfestigkeit / geringer Verschleißwiderstand) und TA2 (ausgeglichener mittlerer Verschleiß- und mittlerer Stoßwiderstand) erfüllen spezifische Anforderungen der jeweiligen Anwendung

- Pulvermetallurgische (PM) Werkzeugstähle: Diese fortschrittlichen Materialien bieten überlegene Kombinationen aus Verschleißfestigkeit und Zähigkeit, die mit herkömmlichen Werkzeugstählen nicht erzielbar sind

Folgendes wird oft übersehen: Bei der Umformung hochfester Stähle (AHSS) kann die Härte des Blechs nahe an die Härte der Werkzeuge heranreichen. Einige martensitische Sorten erreichen Rockwell-C-Werte von über 57 – das bedeutet, dass Ihre Werkzeugmaschine für das Stanzen bei jedem Hub einem äußerst anspruchsvollen Gegner gegenübersteht.

Oberflächenbehandlungen zur Verlängerung der Werkzeuglebensdauer:

Unbearbeiteter Werkzeugstahl liefert selten eine optimale Leistung. Oberflächenbehandlungen verbessern deutlich die Verschleißfestigkeit und verringern die Reibung:

- Flammbzw. Induktionshärten: Erzeugt gehärtete Oberflächenschichten, wobei der Kohlenstoffgehalt die erreichbare Härte begrenzt

- Mit einem Gehalt an Kohlenwasserstoffen von mehr als 0,5% Gasnitrieren oder Plasma- (Ion-)Nitrieren erzeugt harte, verschleißfeste Oberflächen. Das Ion-Nitrieren ist schneller und minimiert die spröde „weiße Schicht“

- PVD-Beschichtungen: Titannitrid-(TiN)-, Titanaluminiumnitrid-(TiAlN)- und Chromnitrid-(CrN)-Beschichtungen reduzieren Kaltverschweißung (Galling) und verlängern die Werkzeuglebensdauer

- CVD- und TD-Beschichtungen: Bieten stärkere metallurgische Bindungen, erfordern jedoch eine Verarbeitung bei etwa 1000 °C, was die Werkzeugmatrize möglicherweise weich macht und eine erneute Härtebehandlung notwendig macht

Die Ergebnisse sprechen für sich: Studien zeigen, dass ionennitriertes Werkzeugstahl mit einer Chromnitrid-PVD-Beschichtung über 1,2 Millionen Teile herstellte, während verchromte Werkzeuge bereits nach nur 50.000 Stanzvorgängen desselben Materials versagten.

Progressive Matrizen vs. Transfermatrizen

Die Wahl zwischen progressiver und transferbasierter Matrizenkonfiguration prägt grundlegend Ihre Produktionsökonomie und die Leistungsfähigkeit der gefertigten Teile. Jeder Ansatz bietet spezifische Vorteile, die unterschiedlichen Anwendungsanforderungen entsprechen.

Merkmale progressiver Matrizen:

Bei progressiven Verfahren wird das Band durch mehrere Stationen innerhalb eines einzigen Matrizensatzes fortlaufend weitertransportiert. Bei jedem Hub der Presse werden an jeder Station gleichzeitig unterschiedliche Bearbeitungsschritte ausgeführt, wobei das Werkstück bis zum endgültigen Ausschneiden mit einem Trägerband verbunden bleibt.

- Höhere Werkzeugkomplexität: Progressive Werkzeuge erfordern Blechführungen, Heber und eine präzise Stationenausrichtung

- Höhere Produktionsgeschwindigkeiten: Die Teile werden deutlich schneller hergestellt, da das halbfertige Material autonom weitertransportiert wird

- Ideal für hohe Stückzahlen: Die höhere Werkzeuginvestition amortisiert sich bei großen Serienfertigungen

- Ideal für kleinere Teile: Im Allgemeinen besser geeignet zur Herstellung von Sets kleinerer Komponenten

Merkmale von Transferwerkzeugen:

Beim Transferstanzen werden unabhängige Werkzeugstationen mit mechanischen Armen eingesetzt, die die Teile zwischen den einzelnen Bearbeitungsschritten bewegen. Das Grundmaterial kann bereits früh im Prozess entfernt werden, und jede Phase arbeitet unabhängig voneinander.

- Einfachere individuelle Werkzeugkonstruktion: Jede Station erfordert weniger Komplexität als Stationen mit fortschreitender Werkzeugform

- Kostengünstiger bei geringeren Stückzahlen: Die geringeren Werkzeugkosten sind wirtschaftlich sinnvoll für kleinere Losgrößen

- Geeigneter für größere Teile: Transferwerkzeuge gelten im Allgemeinen als besser geeignet für die Herstellung großer Komponenten

- Flexibilität beim Materialhandling: Teile können zwischen den Stationen gedreht, gewendet oder neu positioniert werden

Die Entscheidung zwischen fortschreitenden und Transfer-Werkzeugen bestimmt oft, ob ein Projekt seine Kostenziele erreicht. Fortschreitende Werkzeuge erfordern eine höhere Anfangsinvestition, führen aber bei Serienfertigung zu niedrigeren Kosten pro Teil – manchmal bis zu 40–60 % niedriger als bei Transfer-Alternativen für geeignete Teilgeometrien.

Grundlegende Prinzipien der Werkzeugkonstruktion

Über die Auswahl des Materials und der Konfiguration hinaus bestimmen spezifische Konstruktionsparameter, ob Ihre Automobil-Stanzform gute Teile produziert oder ständig Qualitätsprobleme verursacht.

Wichtige Konstruktionsüberlegungen:

- Die Freigabe für die Schlagkraft: Hochfeste Werkstoffe erfordern größere Schnittspalte im Vergleich zu Weichstahl. Dieser Spalt wirkt als Hebel, um den Stanzschnitt zu verbiegen und zu brechen – bei stärkeren Werkstoffen sind längere „Hebel“ erforderlich.

- Biegeradien: Der minimale Innenbiegeradius beträgt typischerweise die Materialdicke bei Weichstahl; bei hochfesten Stählen kann ein Radius von dem Zweifachen der Dicke oder mehr erforderlich sein.

- Ziehverhältnisse: Maximale Verhältnisse von Blechdurchmesser zu Stempeldurchmesser von 1,8–2,0 bei Einzeloperationen; tiefere Ziehungen erfordern mehrstufige Prozesse.

- Streifenlayout-Optimierung: Zielwerte für die Materialausnutzung liegen bei 75–85 % für fortschreitende Werkzeuge; ungeeignete Anordnungen verschwenden Material und erhöhen die Kosten pro Teil.

Häufige Konstruktionsfehler, die vermieden werden sollten:

- Unzureichender Spielraum: Zu geringe Schnittspalte erhöhen die Neigung zu Kaltverschweißung (Galling) und Ausbrüchen, insbesondere bei AHSS.

- Scharfe Ecken in Werkzeughohlräumen: Führen zu Spannungskonzentrationen, die Rissbildung und vorzeitigen Werkzeugverschleiß verursachen.

- Unzureichende Entlüftung: Eingeschlossene Luft führt zu inkonsistenten Umformungen und potenziellen Materialschäden

- Vernachlässigung der Rückfederungskompensation: Die Nichtberücksichtigung der elastischen Rückfederung führt zu Teilen außerhalb der Toleranzgrenzen

- Unterschätzung der Presskraftanforderungen: AHSS-Werkstoffe können bis zu viermal höhere Beanspruchungen erfordern als weicher Stahl

CAE-Simulation: Vorhersage von Fehlern noch vor dem Schneiden des Stahls

Die moderne Werkzeugkonstruktion für die Blechumformung stützt sich zunehmend auf die rechnergestützte Konstruktionsanalyse (CAE-Simulation), um Konstruktionen bereits vor der Herstellung der physischen Werkzeuge zu validieren. Laut experten für Blechumformungssimulation , ermöglichen virtuelle Werkzeugprobeläufe die Lösung mehrerer kritischer Herausforderungen: Auswahl geeigneter Werkstoffe und Vorhersage der elastischen Rückfederung, Optimierung von Teil- und Prozessdesign sowie Feinabstimmung der Prozessparameter.

Warum ist das wichtig? Fehler treten häufig erst bei den ersten physischen Versuchen zutage – zu einem Zeitpunkt, an dem Korrekturen zeitaufwändig und kostspielig sind. Die Simulation erkennt Probleme wie Faltenbildung, Rissbildung und übermäßige Dünnschichtbildung bereits in einer Phase, in der Änderungen lediglich CAD-Modifikationen darstellen und keine teuren Werkzeugnacharbeiten erfordern.

Was die CAE-Simulation offenbart:

- Materialflussmuster während der Umformung

- Potenzielle Ausdünnungs- oder Verdickungsstellen

- Springback-Betrag und erforderliche Kompensationsmaßnahmen

- Optimierung der Haltekraft der Ziehhalterplatte

- Platzierung von Ziehleisten zur Steuerung des Materialflusses

Fortgeschrittene Werkzeugkonstruktionsfähigkeiten in Kombination mit Simulationstechnologie verkürzen die Entwicklungszeit erheblich und verbessern die Erfolgsquote beim Erstversuch. Lieferanten, die diese Technologien nutzen – beispielsweise solche, die umfassende Spritzgussform-Konstruktions- und Fertigungskompetenz mit IATF-16949-Zertifizierung anbieten – können Prototypen innerhalb von nur 5 Tagen fertigen und erreichen Erstversuch-Freigaberaten von über 90 %.

Werkzeuglebensdauer durch sachgerechte Wartung maximieren

Selbst perfekt konstruierte Stahl-Stanzwerkzeuge erfordern eine kontinuierliche Wartung, um ihre Leistungsfähigkeit aufrechtzuerhalten. Untersuchungen zeigen, dass ein Werkzeugverschleiß jenseits eines kritischen Punktes den Austausch des Werkzeugs notwendig macht – was zu längeren Durchlaufzeiten und Produktionsausfällen führt.

Fünf Hauptversagensarten von Werkzeugen:

- Verwenden: Schrittweiser Materialabtrag durch abrasiven oder adhäsiven Kontakt – wird durch hochfeste Werkzeugstähle und Beschichtungen ausgeglichen

- Plastische Verformung: Tritt auf, wenn die Kontaktspannung die Druckstreckgrenze des Werkzeugs überschreitet – erfordert ausreichende Härte

- Schnitt: Ermüdungsbedingte Kantenbeschädigung infolge zyklischer Spannung – wird durch zähigkeitsoptimierte Werkzeugstähle behoben

- Rissbildung: Katastrophaler Bruch, wenn die Spannung die Bruchzähigkeit überschreitet – wird durch Beseitigung von Spannungskonzentratoren und eine sachgemäße Wärmebehandlung verhindert

- - Das ist nicht wahr. Materialübertragung zwischen Blech- und Werkzeugoberfläche – wird durch Beschichtungen und Schmierung kontrolliert

Best Practices für Wartung:

- Richtiges Anlassen: Werkzeuge, die ohne korrektes Anlassen in Betrieb genommen werden, weisen frühzeitig Versagen auf. Hochlegierte Werkzeugstähle (D-, M- oder T-Güten) erfordern mehrere Anlassschritte

- Regelmäßige Inspektionsintervalle: Geplante Inspektion, bevor der Verschleiß die Bauteilqualität beeinträchtigt

- Beschichtungsneuauftrag: PVD-Beschichtungen können nach längerer Produktionsdauer eine periodische Erneuerung erfordern

- Einsatzstrategie für Austauschteile: Der Einsatz austauschbarer Einsätze an stark beanspruchten Stellen minimiert die Kosten für einen vollständigen Werkzeugwechsel.

Betrachten Sie diesen Fall: Ein Hersteller, der FB 600-Stahl stanzt, verzeichnete bei Werkzeugen aus Stahl D2 bereits nach nur 5.000–7.000 Zyklen Versagen – verglichen mit den typischen 50.000 Zyklen bei herkömmlichen Stählen. Der Wechsel zu einem Werkzeugstahl auf Pulvermetallurgie-Basis mit optimierter Schlagzähigkeit erhöhte die Standzeit des Werkzeugs wieder auf 40.000–50.000 Zyklen – eine zehnfache Verbesserung allein durch die richtige Werkstoffauswahl.

Sobald ein geeignetes Werkzeugdesign und ein angemessenes Wartungsmanagement etabliert sind, wird die nächste entscheidende Kompetenz das Erkennen und Beheben der Unregelmäßigkeiten, die während der Produktion zwangsläufig auftreten – ein Wissen, das Fachleute für Fehlerdiagnose von jenen unterscheidet, die in endlosen Qualitätskonflikten stecken bleiben.

Häufige Stanzfehler beheben

Sie haben die perfekte Matrize entworfen, das ideale Material ausgewählt und Ihre Presse mit höchster Präzision eingerichtet – dennoch tauchen fehlerhafte gestanzte Teile immer wieder am Prüftisch auf. Klingt bekannt? Selbst gut optimierte Fertigungsprozesse stoßen auf Qualitätsprobleme, die die Produktion zum Stillstand bringen und Qualitätsverantwortliche frustrieren können. Der entscheidende Unterschied zwischen problemgeplagten und effizienten Herstellern? Genau zu wissen, was jeden einzelnen Fehler verursacht – und wie man ihn schnell behebt.

Laut branchenüblicher Analyse beeinträchtigen Qualitätsprobleme bei gestanzten Metallteilen nicht nur das Erscheinungsbild, sondern verringern zudem die Korrosionsbeständigkeit und die Lebensdauer des Produkts. Wir analysieren die häufigsten Fehler und stellen bewährte Lösungen vor, mit denen die Produktion rasch wieder auf Kurs gebracht wird.

Diagnose von Faltenbildung und Rissbildung

Diese beiden Fehler repräsentieren entgegengesetzte Enden des Spektrums des Werkstoffflusses – doch beide können gestanzte Metallkomponenten innerhalb von Sekunden unbrauchbar machen. Das Verständnis ihrer Ursachen offenbart überraschend einfache Lösungen.

Faltenbildung

Wenn bei Blechteilen durch Tiefziehen unregelmäßige Wellen oder Falten auf der Oberfläche entstehen, ist dies das Ergebnis einer Druckspannung, die die Formstabilität des Werkstoffs übersteigt. Dies tritt typischerweise bei dünnen Blechen oder gekrümmten Bereichen auf, wo sich das Material schneller bewegt, als es die Werkzeughöhle kontrollieren kann.

Häufige Ursachen sind:

- Unzureichende Haltekraft der Halteplatte, die eine übermäßige Materialverlagerung zulässt

- Ziehverhältnisse, die die Materialeigenschaften übersteigen (Tiefe/Durchmesser-Verhältnisse größer als 2,5)

- Ungeeignete Ziehleistenkonstruktion, die eine Kontrolle des Materialflusses nicht gewährleistet

- Materialdicke zu gering für die Umformgeometrie

Bewährte Lösungen:

- Erhöhung der Haltekraft der Halteplatte – jedoch vorsichtig, da eine zu hohe Kraft Rissbildung verursachen kann

- Einfügen oder Optimierung von Ziehleisten zur Ausgleichung des Materialflusses

- Schrittweises Ziehen in Betracht ziehen (60 % anfängliches Ziehen, gefolgt von einer sekundären Umformung)

- Verwendung von servohydraulischen Auflagensystemen zur steuerbaren, mehrpunktigen Haltekraft auf das Ausgangsblech

Rissbildung

Risse entstehen, wenn die Zugspannung die Duktilitätsgrenzen des Materials überschreitet – typischerweise an Ecken, in tiefgezogenen Wänden oder in Bereichen hoher Dehnungskonzentration. Laut der Analyse von Metallumformfehlern stellt das Aufreißen einen Verformungsfehler dar, der zu Bauteilschäden und schwerwiegenden Qualitätsproblemen führen kann.

Häufige Ursachen sind:

- Übermäßige Dehnung jenseits der Dehnungsgrenzen des Materials

- Zu kleiner Matrizen-Eckenradius (R sollte ≥ 4t betragen, wobei t die Materialdicke ist)

- Zu hohe Halterkraft, die den Materialfluss behindert

- Schlechte Duktilität des Materials oder falsche Materialauswahl

Bewährte Lösungen:

- Erhöhung der Matrizen-Eckenradien zur Verringerung der Spannungskonzentration

- Einführung von Zwischenglühprozessen bei tiefgezogenen zylindrischen Teilen

- Verwendung von Warmumformung (200–400 °C) bei Anwendungen mit hochfesten Stählen

- Auswahl von Materialien mit besseren Dehneigenschaften (z. B. SPCE statt SPCC)

Steuerung des Federrücklaufs bei umgeformten Teilen

Springback frustriert Hersteller von gestanzten Stahlteilen stärker als fast jeder andere Fehler. Wenn der Umformdruck abfällt, führt die gespeicherte elastische Energie dazu, dass sich das Material teilweise in seine ursprüngliche Form zurückverformt – mit dem Ergebnis, dass die gefertigten Teile nicht den Spezifikationen entsprechen.

Nach forschung zur Vermeidung von Springback , verschärft sich dieses Problem bei hochfesten Stählen dramatisch. Die höhere Streckgrenze von AHSS führt während der Umformung zu einer größeren Speicherung elastischer Energie – und entsprechend zu einem ausgeprägteren Springback beim Werkzeugöffnen.

Warum einige Werkstoffe stärker zur Rückfederung neigen:

- Ein höheres Verhältnis von Streckgrenze zu Elastizitätsmodul führt zu einer größeren Speicherung elastischer Energie

- Dünnere Werkstoffe zeigen eine stärkere Rückfederung als dickere Blechstärken

- Komplexe Biegegeometrien erzeugen unvorhersehbare Rückstellmuster

Wirksame Methoden zur Kompensation von Springback:

- Überbiegung: Gezielt unter einen spitzeren Winkel biegen, wobei erwartet wird, dass die Rückfederung zum Sollmaß führt

- Prägen/Staken: Anwenden eines extrem hohen Drucks bei Biegeradien, um innere Spannungen zu reduzieren

- Die Kompensation: Verwendung einer CAE-Simulation zur Vorhersage des Federrücklaufs und Anpassung der Werkzeuggeometrie, damit die Teile in die korrekte Form zurückfedern

- Heißstempeln: Umformen bei erhöhten Temperaturen (über 900 °C bei Presshärten), um den Federrücklauf nahezu vollständig zu eliminieren

- Prozessoptimierung: Anpassung der Halterkraft und der Verweilzeit, um eine Spannungsrelaxation zu ermöglichen

Beseitigung von Graten und Oberflächenfehlern

Grate, die die Toleranz überschreiten (typischerweise > 0,1 mm), sowie Oberflächendefekte wie Kratzer oder Vertiefungen verursachen Montageprobleme, Sicherheitsrisiken und Kundenrücksendungen. Diese Probleme bei hochpräzisen Stanzteilen gehen häufig auf den Zustand der Werkzeuge oder die Prozessparameter zurück.

Gratbildung

Grate entstehen, wenn die Schneidkanten das Material nicht sauber scheren, wodurch Material an den Teilkanten haften bleibt. Gemäß den Richtlinien für Stanzqualität bestimmen der Schneidspalt und die Schärfe der Werkzeuge direkt die Gratschwere.

Lösungen umfassen:

- Anpassung des Spalts auf 8–12 % der Materialdicke (bei Weichstahl niedrigere Werte verwenden)

- Stempel regelmäßig schleifen – alle 50.000 Hubinspektionen durchführen

- Erwägen Sie die Feinblanktechnik unter Verwendung V-förmiger Halter mit Gegenkraft zur Vermeidung von Axialverschiebungen

- Für Kupfer-Anschlussleisten: Auf Null-Spalt-Blankverfahren umstellen

Oberflächenfehler

Kratzer, Vertiefungen und Orangenhaut-Muster auf gestanzten Blechteilen stammen typischerweise von der Oberflächenbeschaffenheit der Werkzeuge oder von Verunreinigungen zwischen den Matrizenoberflächen.

Lösungen umfassen:

- Matrizenoberflächen bis Ra 0,2 µm oder weniger polieren; Chromplattierung oder TD-Behandlung anwenden

- Flüchtige Stanzöle (Ester-basierte Schmierstoffe) verwenden

- Materialien vorab reinigen, um Staub, Öl und Oxide zu entfernen

- Für Aluminiumteile: Metallische Andruckplatten durch Nylonalternativen ersetzen

Schnelle Fehlerbehebung – Referenz

Wenn Produktionsprobleme auftreten, spart eine schnelle Diagnose Stunden an Versuch und Irrtum. Diese Referenztabelle behandelt die häufigsten Fehler an gestanzten Teilen sowie deren Ursachen und korrigierende Maßnahmen:

| Fehlertyp | Häufige Ursachen | Korrekturmaßnahmen |

|---|---|---|

| Faltenbildung | Niedrige Haltekraft des Blechzuschnitts; übermäßiges Ziehverhältnis; unzureichende Steuerung des Materialflusses | Erhöhung der Haltekraft des Blechzuschnitts; Einbau von Ziehleisten; schrittweises Tiefziehen |

| Rissbildung | Übermäßige Dehnung; kleine Werkzeugradien; hohe Haltekraft des Blechzuschnitts; geringe Duktilität des Materials | Erhöhung des Werkzeug-Eckradius (R ≥ 4t); Anwendung einer Glühbehandlung; Warmumformung für hochfeste Stähle (HSS) |

| Rückfedern | Material mit hoher Streckgrenze; Freisetzung elastischer Energie; unzureichende Umformkraft | Überbiegekompensation; Prägevorgang (Coining); CAE-gestützte Werkzeugmodifikation; Warmprägen |

| Grate | Abgenutzte Schneidkante; falscher Stempel-Die-Abstand; Werkzeugabplatzungen | Abstand auf 8–12 % der Blechdicke einstellen; Werkzeuge alle 50.000 Hub nachschleifen; Feinblanken |

| Maßhaltigkeitsfehler | Werkzeugverschleiß; Materialrückfederung; Parallelitätsprobleme der Presse; Positionierungsfehler | Führungssäulen einbauen; rückfederungskompensierende Konstruktion anwenden; Kalibrierung der Presse prüfen |

| Oberflächenkratzer | Raue Werkzeugoberflächen; Kontamination; unzureichende Schmierung | Werkzeuge polieren auf Ra ≤ 0,2 μm; Materialien reinigen; flüchtige Umformöle verwenden |

| Ungleichmäßige Wanddickenabnahme | Eingeschränkter Materialfluss; zu kleiner Werkzeugradius; mangelhafte Schmierung | Ziehrippenlayout optimieren; lokal hochviskose Schmierstoffe anwenden; duktile Werkstoffe verwenden |

| Verzug/Verformung | Ungleichmäßige Spannungsrelaxation; falsche Verteilung der Klemmkraft; akkumulierte Spannungen | Umformprozess ergänzen; Layout entlang der Walzrichtung optimieren; vorgebogene Struktur einsetzen |

Prävention ist immer besser als Korrektur

Statt ständig mit Fehlern zu kämpfen, integrieren proaktive Hersteller Prävention direkt in ihre Prozesse:

- Designphase: CAE-Software zur Simulation von Materialfluss, Springback und Spannungsverteilung vor dem Stahlzuschnitt verwenden. Scharfe Ecken vermeiden – R-Radius sollte mindestens das Dreifache der Blechdicke betragen

- Prozesskontrolle: Entwicklung standardisierter Arbeitsanweisungen, die die Haltekraft des Blankhalteres, die Geschwindigkeit und andere kritische Parameter festlegen. Durchführung einer vollständigen Erststückprüfung mittels 3D-Scannern

- Werkzeugwartung: Führen von Werkzeuglebensdauer-Dokumentationen und regelmäßiger Austausch verschleißanfälliger Komponenten. Aufbringen von Beschichtungen wie TiAlN zur Verbesserung der Verschleißfestigkeit

- Materialwirtschaft: Prüfung der Eigenschaften des eingehenden Materials (Zugversuche, Dicke mit Toleranz von ±0,02 mm) und getrennte Lagerung verschiedener Chargen

Das Verständnis dieser Fehlermuster und ihrer Lösungen wandelt eine reaktive Schadensbehebung in ein proaktives Qualitätsmanagement um. Doch zu wissen, was Probleme verursacht, ist nur ein Teil der Gleichung – zu verstehen, wie sich diese Qualitätsprobleme auf die Projektkosten auswirken, hilft dabei, die Investition in präventive Maßnahmen zu rechtfertigen.

Kostenfaktoren bei Metallumformungsprojekten

Sie beherrschen die Fehlerverhütung und Qualitätskontrolle – doch hier ist die Frage, die Einkaufsprofis nachts wachhält: Wie lässt sich die tatsächliche Kostenentwicklung eines Stanzprojekts präzise prognostizieren? Die Lücke zwischen den ersten Angeboten und den endgültigen Rechnungen trifft Hersteller häufig unvorbereitet, insbesondere dann, wenn sich versteckte Kostenfaktoren mitten in der Produktion zeigen.

Die Realität sieht so aus: Laut branchenüblicher Kostenanalyse erhalten Sie möglicherweise Angebote im Bereich von 0,50 USD bis 5,00 USD pro Stück für scheinbar identische gestanzte Teile – und beide Lieferanten könnten durchaus richtig liegen. Der Unterschied liegt darin, zu verstehen, was die Wirtschaftlichkeit des Stanzens tatsächlich bestimmt.

Verständnis für die Werkzeuginvestition und die Rendite (ROI)

Hier ist die Überraschung, die die meisten Einkäufer erschüttert: Die Werkzeugkosten sind der erste entscheidende Faktor beim Preis für die Serienfertigung von Metallteilen mittels Stanzen – nicht das Material, nicht die Arbeitskosten. Jeder kundenspezifische Stempel stellt ein präzisionsgefertigtes Meisterwerk dar, das speziell auf Ihre Teilgeometrie zugeschnitten ist.

Was treibt die Werkzeugkosten?

- Einfache Ausstoßmatrizen: 5.000–15.000 USD für grundlegende Schneidoperationen

- Stanzwerkzeuge mit mittlerem Komplexitätsgrad: 15.000–50.000 USD für Teile mit mehreren Biegungen und Merkmalen

- Fortschrittswerkzeuge: 50.000–150.000+ USD für hochvolumige Teile, die mehrere Stationen erfordern

- Komplexe Automobil-Stanzwerkzeuge: 100.000–500.000 USD je nach Komplexität des Teils und den Produktionsanforderungen

Doch folgender Aspekt überrascht Hersteller häufig: Konstruktionsänderungen nach Abschluss der Werkzeugherstellung können 5.000–15.000 USD für geringfügige Anpassungen kosten – oder 30–50 % der ursprünglichen Investition bei umfangreicher Nacharbeit. Laut Fachleuten für Automobil-Stanztechnik macht diese Realität eine gründliche Konstruktionsvalidierung und Prototypenerstellung vor der endgültigen Fertigung der Stanzwerkzeuge unverzichtbar.

Die zentrale Erkenntnis? Die Werkzeugkosten sind ein Fixkostenposten, der sich auf alle gefertigten Teile verteilt. Bei 1.000 Teilen belastet diese teure Stanzform jeden Einzelteil stark; bei 100.000 Teilen hingegen wird die Werkzeuginvestition in der Kostenrechnung pro Teil nahezu unsichtbar.

Wie sich die Produktionsmenge auf die Stückkosten auswirkt

Wann wird eine Metallstanzmaschine zu Ihrem Kosteneinsparungshelden – und wann zu einem teuren Fehler? Die Antwort liegt darin, die Stückzahl-Grenze zu verstehen, ab der sich die Wirtschaftlichkeit des Stanzens positiv entwickelt.

Betrachten Sie diesen Vergleich anhand von Produktionsdaten:

- Aus Blech gefertigte Teile mit Einzelkosten von 15 US-Dollar können durch Stanzen auf 3–12 US-Dollar pro Teil sinken

- Projekte haben Kostensenkungen um bis zu 80 % nachgewiesen; gleichzeitig verkürzten sich die Lieferzeiten von 10 auf 4 Wochen

- Die Gewinnschwelle wird typischerweise innerhalb von 12–24 Monaten erreicht – abhängig vom jährlichen Produktionsvolumen

Die entscheidende Schwelle? Branchenanalysen deuten darauf hin, dass Stanzen ab etwa 10.000+ Teilen pro Monat wirtschaftlich wird – wenn Ihr Stanzbetrieb einmal eingerichtet werden kann und die Presse dann effizient laufen kann. Darunter liegende Mengen lassen sich möglicherweise besser mittels Laserschneiden oder CNC-Fräsen fertigen. Oberhalb dieser Schwelle befinden Sie sich im „sweet spot“ des Stanzens, wo sich die Wirtschaftlichkeit wirklich auszahlt.

| Jährliches Volumen | Typische Amortisationsdauer | Kostenreduktion pro Teil | Empfohlene Vorgehensweise |

|---|---|---|---|

| Unter 10.000 | Möglicherweise keine Amortisation erreichbar | Begrenzte Einsparungen | Berücksichtigen Sie alternative Fertigungsmethoden |

| 10,000-50,000 | 18-24 Monate | 30-50% | Bewerten Sie anhand der Teilekomplexität |

| 50,000-100,000 | 12-18 Monate | 50-70% | Starker Kandidat für das Tiefziehen |

| 100,000+ | 6-12 Monate | 70-80%+ | Ideal für Investitionen in Progressivwerkzeuge |

Versteckte Kosten, die sich auf Projektbudgets auswirken

Über Werkzeugkosten und Produktionsvolumen hinaus führen mehrere Faktoren stillschweigend zu einer Erhöhung der Projektkosten – häufig überrascht dies Hersteller unvorbereitet.

Materialkosten und Ausschussraten

Die Kostenformel beruht nicht allein auf dem Rohmaterialpreis. Gemäß experten für Tiefziehkosten : Gesamtherstellungskosten = N × (Rohmaterialkosten) + N × (Stundensatz) × (Zykluszeit pro Teil) / (Effizienz) + Werkzeugkosten.

Was dies praktisch bedeutet:

- Materialausnutzung ist entscheidend: Ein intelligenter, fortschrittlicher Werkzeugstahl-Designansatz platziert die Teile wie ein Puzzle und zielt auf eine Materialausnutzung von 75–85 % ab. Schlechte Layouts verschwenden Geld im Ausschussbehälter

- Schwankungen der Stahlpreise: Die Preise können je nach globalen Bedingungen um 20–30 % schwanken – kalkulieren Sie daher einen Puffer von 10–15 % in Ihre Budgets ein

- Materialauswahl: Kohlenstoffstahl bleibt bei großvolumigen Umformteilen bei weitem die kostengünstigste Wahl; Edelstahl und Aluminium schlagen mit Aufschlägen zu Buche

Sekundäroperationen

Viele Projekte unterschätzen die Kosten jenseits der Presse:

- Entgraten, Schleifen oder Polieren

- Wärmebehandlung oder Oberflächenveredelung

- Gewindeschneiden, Schweißen oder Montagevorgänge

- Prüf- und Dokumentationsanforderungen

So geht es clever: Präzision beim Metallstanzen reduziert häufig den Bedarf an zusätzlichen Nachbearbeitungsschritten. Manchmal spart eine gezielte Investition in hochwertigere Werkzeuge bereits zu Beginn Geld, indem nachgelagerte Prozesse entfallen.

Toleranzanforderungen

Jedes Mal, wenn Sie die Toleranzen über die Standardwerte von ±0,005" bis ±0,010" hinaus verschärfen, verlangen Sie komplexere Stanzmaschinen, langsamere Produktionsgeschwindigkeiten oder zusätzliche Nachbearbeitungsschritte. Erfahrene Werkzeugkonstrukteure berichten, dass das früher übliche Maß von ±0,005" heute häufig als ±0,002" oder sogar ±0,001" spezifiziert wird – jeder weitere Schritt erhöht die Fertigungskomplexität und die Kosten erheblich.

Kostenreduktionsstrategien, die wirksam sind

Möchten Sie Ihre Investition in Stanzmaschinen für Metall optimieren? Wenden Sie diese Konstruktionsprinzipien für die Fertigungsgerechtigkeit an:

- Geometrie vereinfachen: Komplexe Kurven und scharfe Innenradien erhöhen die Werkzeugkosten. Einfache Teilgeometrien mit geraden Schnitten und grundlegenden Biegungen sind kostengünstige Spitzenreiter.

- Optimieren Sie die Biegeradien: Wählen Sie einen Biegeradius mindestens in Höhe der Materialdicke – größere Radien verbessern die Umformbarkeit und verringern den Werkzeugverschleiß.

- Reduzieren Sie die Anzahl der Merkmale: Jedes zusätzliche Loch, jede zusätzliche Nut oder jede geprägte Struktur erhöht die Komplexität des Werkzeugs und die Wartungskosten.

- Erwägen Sie eine Materialsubstitution: Können Sie Stahl statt Edelstahl verwenden? Standarddicke statt kundenspezifischer Dicke?

- Bestellmengen erhöhen: Rahmenbestellungen mit geplanten Lieferfreigaben optimieren sowohl Ihre Kosten als auch die Planung Ihres Lieferanten

- Lieferanten frühzeitig einbinden: Hersteller verfügen oft über Einblicke in Kostensenkungsmöglichkeiten, die sich aus den Konstruktionszeichnungen nicht unmittelbar ergeben

Wann Sie Stanzen gegenüber Alternativen bevorzugen sollten

Verwenden Sie diesen Entscheidungsrahmen, um zu bestimmen, ob das Stanzen für Ihr Projekt wirtschaftlich sinnvoll ist:

- Wählen Sie Stanztechnik, wenn: Jährliche Mengen überschreiten 50.000 Teile, die Teile erfordern mehrere Umformoperationen, die Geometrie beginnt als flache Blechtafel und Sie können sich auf stabile Konstruktionen verpflichten

- Erwägen Sie Alternativen, wenn: Die Mengen liegen unter 10.000 pro Jahr, die Konstruktionen ändern sich häufig, die Teile erfordern umfangreiche spanende Bearbeitungsmerkmale oder tiefe innere Hohlräume überschreiten die Umformbarkeitsgrenzen des Materials

Das Metallstanzverfahren kann die Teil-Kosten im Vergleich zu anderen Blechbearbeitungsverfahren um 20 % bis 80 % senken – allerdings nur dann, wenn die Wirtschaftlichkeit Ihren Produktionsanforderungen entspricht.

Das Verständnis dieser Kostenentwicklungen verwandelt das Stanzen von einer undurchsichtigen Ausgabe in eine strategische Fertigungsentscheidung. Doch die Erzielung dieser Kosteneinsparungen erfordert die Aufrechterhaltung einer konstanten Qualität während der gesamten Produktion – was uns zu den Qualitätskontroll- und Prüfstandards führt, die sowohl Ihre Investition als auch Ihren Ruf schützen.

Qualitätskontroll- und Prüfstandards

Sie haben die Kosten optimiert, robustes Werkzeug konstruiert und das perfekte Material ausgewählt – doch wie weisen Sie nach, dass jedes gestanzte Teil den Spezifikationen entspricht? Bei präzisen Stanzprozessen ist die Qualitätskontrolle keine Option; sie entscheidet über erfolgreiche OEM-Zusammenarbeit oder kostspielige Rückrufe. Laut Branchenexperten gewährleistet die Qualitätssicherung beim Metallstanz hohe Präzision und Zuverlässigkeit – insbesondere in Branchen mit strengen Anforderungen an Genauigkeit wie der Automobil-, Luft- und Raumfahrt- sowie der Medizintechnik.

Lassen Sie uns die Qualitätssysteme untersuchen, die weltklasse Hersteller von solchen unterscheiden, die ständig mit Kundenbeschwerden zu kämpfen haben.

Qualitätsüberwachungssysteme während der Fertigung

Warten, bis Teile die Endprüfung erreichen, um Probleme zu entdecken? Das ist der teuerste denkbare Ansatz. Moderne Präzisions-Metallstanzanlagen integrieren die Qualitätsverifikation in den gesamten Produktionsprozess – so werden Fehler innerhalb von Sekunden erkannt, statt erst nachdem sich Tausende fehlerhafter Teile angesammelt haben.

Echtzeit-Überwachungstechnologien:

- Tonnage-Signatur-Analyse: Überwacht die Presskraft während jedes Hubes und erkennt Abweichungen, die auf Werkzeugverschleiß, Materialinkonsistenzen oder Zuführungsprobleme hinweisen

- Sensoren im Werkzeug: Erkennt Fehlzuführungen, Doppelblanks und Auswerferschäden, bevor sie zu Werkzeugbeschädigungen oder Teilefehlern führen

- Statistische Prozesskontrolle (SPC): Laut Qualitätssicherungsspezialisten umfasst statistische Prozesskontrolle (SPC) das Sammeln und Analysieren von Daten, um Trends vorherzusagen und sicherzustellen, dass die Prozesse innerhalb vorgegebener Grenzwerte bleiben

- Optische Sichtsysteme: Kamerabasierte Inspektion überprüft Anwesenheit, Orientierung und kritische Merkmale der Teile mit Produktionsgeschwindigkeit

Warum ist die Überwachung während des Fertigungsprozesses so wichtig? Betrachten Sie folgendes Beispiel: Ein einziger Fehler an einer Luft- und Raumfahrtkomponente kann Rückrufaktionen auslösen, die Millionen kosten. Indem Hersteller Anomalien sofort erkennen, verhindern sie, dass fehlerhafte Teile teure nachgelagerte Bearbeitungsschritte durchlaufen – oder noch schlimmer: beim Kunden ankommen.

Methoden zur Dimensionsprüfung

Wie stellen Sie sicher, dass Blechprägeteile tatsächlich ihren Spezifikationen entsprechen? Die Antwort hängt von Ihren Genauigkeitsanforderungen, Ihren Produktionsmengen und der Komplexität der Teile ab.

Koordinatenabmessmaschinen (CMM)

Die Koordinatenmessmaschine (CMM) gilt als der Goldstandard für die Verifizierung von Präzisionsblechteilen. Laut Leitfäden zur Qualität bei Präzisionsblechprägung erfassen diese hochentwickelten Messgeräte dreidimensionale Messwerte mit einer Genauigkeit im Mikrometerbereich und liefern damit eine umfassende geometrische Analyse, darunter Ebenheit, Rechtwinkligkeit, Konzentrizität und Profilabweichungen.

Der Messprozess beginnt mit einer ordnungsgemäßen Werkstückaufspannung, gefolgt von einer systematischen Abtastung kritischer Merkmale gemäß vordefinierter Prüfpläne. Temperaturkompensationsalgorithmen berücksichtigen die Auswirkungen der thermischen Ausdehnung und gewährleisten so die Messzuverlässigkeit unter wechselnden Umgebungsbedingungen.

Go/No-Go-Normale