Entscheidungen beim Schneiden von Blech: Heimwerkerwerkzeuge oder Fachbetrieb beauftragen

Das Verständnis der Grundlagen des Schnitts von Blechmetall

Haben Sie schon einmal ein Stück Metall aufgenommen und sich gefragt, wie man es zu etwas Nützlichem formen kann? Ob Sie ein Wochenendkrieger sind, der sich mit Hausreparaturen befasst oder ein professioneller Hersteller, der Produktionslinien betreibt die Einführung eines "Strahlschnitts" ist ein wichtiger Schritt in die Entwicklung eines erfolgreichen Projekts.

Was zeichnet das Schneiden von Blech aus

Das Schneiden von Blechmetall ist die präzise Entfernung von Material aus flachem Metall, um bestimmte Teile oder Komponenten herzustellen. Im Kern verwandelt dieser grundlegende Metallbearbeitungsprozess Rohmetallbleche in funktionelle Formen, die genau auf Ihre Anforderungen zugeschnitten sind. Nach Wasserstrahltechnik , liegt die Essenz dieses Verfahrens in seiner Fähigkeit, flaches Metall in verschiedene Formen und Größen zu verwandeln, von einfachen geraden Linien bis hin zu komplizierten geschwungenen Mustern.

Doch hier liegt ein häufiger Fehler von Anfängern: Nicht alle Metallschneidverfahren eignen sich für jede Situation. Die Wahl der Technik hängt stark vom gewünschten Profil, dem Materialtyp und der erforderlichen Präzision Ihres Projekts ab. Von einfachen Blechscheren für schnelle Schnitte bis hin zu fortschrittlichen Lasersystemen für komplexe Muster erfordert die Kunst des Schneidens von Blechen die passende Methode für Ihre spezifischen Anforderungen.

Dickebereiche und Grundlagen der Materialien

Was gilt nun genau als „Blech“? Die Antwort liegt in den Dickeklassifizierungen, die Blech von Platte und Folie unterscheiden:

- Metallfolie: Weniger als 0,2 mm dick – wie zum Beispiel Alufolie für den Küchengebrauch

- Metallblech: Zwischen 0,5 mm und 6 mm – der ideale Bereich für die meisten Fertigungsprojekte

- Metallplatte: 6 mm und darüber – vorbehalten für schwere Konstruktionsanwendungen

Diese Unterscheidung ist wichtig, da das Überschreiten der 6-mm-Grenze normalerweise den Wechsel vom DIY-tauglichen Bereich hin zu industriellen Anforderungen an Ausrüstung bedeutet. Laut Industrial Metal Supply , US-amerikanische Lieferanten messen diese Unterschiede üblicherweise in Millimetern, obwohl die Bezeichnung nach Dickenklassen (Gauge) trotz gewisser Inkonsistenzen zwischen verschiedenen Materialien weiterhin verbreitet ist.

Das Verständnis dieser Grundlagen schließt die Lücke zwischen Hobbyexperimenten und professioneller Metallbearbeitung. Ein Heimwerker, der dünnes Aluminium für dekorative Projekte verarbeitet, steht vor völlig anderen Herausforderungen als ein Automobilhersteller, der tragende Stahlbauteile schneidet. Dennoch müssen beide dieselben grundlegenden Prinzipien beherrschen – Materialeigenschaften, Werkzeugkapazitäten und Grenzen der Schneidetechniken.

In diesem Leitfaden erfahren Sie genau, welche Werkzeuge für bestimmte Dickenklassen geeignet sind, wie sich verschiedene Metalle bei unterschiedlichen Schneidemethoden verhalten und wann es sinnvoll ist, Projekte selbst durchzuführen oder professionelle Fertigungsdienstleistungen in Anspruch zu nehmen. Ob Sie Ihren ersten Metallschnitt vornehmen oder Ihre bestehenden Fähigkeiten verbessern – das folgende Wissen hilft Ihnen dabei, fundierte Entscheidungen für jedes Projekt, unabhängig von dessen Umfang, zu treffen.

Blechdicken-Übersichtstabelle und Dickenanleitung

Sie haben wahrscheinlich schon einmal gehört, wie jemand „18 Gauge Stahl“ erwähnt hat, und sich gefragt, was das im praktischen Sinne eigentlich bedeutet. Klingt kompliziert? Keine Sorge – das Gauge-System ist erstaunlich einfach, sobald man seine eigenwillige Logik verstanden hat. Die Beherrschung dieser Messmethode ist unerlässlich, bevor Sie ein Blech schneiden, da die Auswahl der falschen Dicke Ihr gesamtes Projekt gefährden kann.

Entschlüsselung des Gauge-Systems

Hier kommt der kontraintuitive Teil, der viele Anfänger verwirrt: Höhere Gauge-Zahlen bedeuten dünnere Materialien. Das heißt, 18 Gauge Stahl ist tatsächlich dünner als 14 Gauge Stahl. Dieses scheinbar umgekehrte System geht auf die britische Drahtproduktion des 19. Jahrhunderts zurück, bei der die Gauge-Zahlen angaben, wie oft der Draht durch immer kleinere Ziehformen gezogen wurde. Mehr Ziehvorgänge bedeuteten dünnere Drähte – und eine höhere Gauge-Nummer.

Nach SendCutSend , das Maßsystem entstand vor der Einführung einheitlicher Dickenmessungen. Hersteller maßen damals nach Gewicht statt nach genauen Abmessungen, da ihre Ausrüstung keine konsistenten Dicken erzeugen konnte. Obwohl die moderne Fertigung diese Unbeständigkeit beseitigt hat, bleibt die Bezeichnung in Gauges in der Industrie weiterhin verbreitet.

Was die Messung in Gauges besonders schwierig macht, ist, dass verschiedene Metalle unterschiedliche Gauge-Tabellen verwenden. Eine 18-Gauge-Bezeichnung für Stahl entspricht nicht der gleichen Dicke wie 18-Gauge-Aluminium. Laut Metal Supermarkets beträgt die Dicke von 18-Gauge-Stahl 0,0478 Zoll, während 18-Gauge-Aluminium nur 0,0403 Zoll beträgt. Dieser Unterschied von 0,0075 Zoll mag gering erscheinen, liegt aber deutlich außerhalb der zulässigen Toleranzen bei präziser Arbeit.

Imperial- vs. metrischer Dickenleitfaden

Unabhängig davon, ob Sie mit imperialen oder metrischen Maßen arbeiten, eliminiert eine zuverlässige Blechdicken-Tabelle das Raten. Die untenstehende Tabelle umfasst die am häufigsten verwendeten Dicken für Baustahl – Ihre verlässliche Referenz, vergleichbar damit, wie eine Bohrersortiment-Tabelle dabei hilft, Schrauben passend zu Löchern zuzuordnen:

| Dickennummer | Dicke (Zoll) | Dicke (mm) | Gemeinsame Anwendungen |

|---|---|---|---|

| 11 | 0.1196 | 3.038 | Schwere strukturelle Bauteile, Gerätegehäuse |

| 14 | 0.0747 | 1.897 | Automobilbleche, Lüftungskanäle |

| 16 | 0.0598 | 1.519 | Gerätegehäuse, Elektrokästen |

| 18 | 0.0478 | 1.214 | Dachdeckungen, allgemeine Fertigung |

| 20 | 0.0359 | 0.912 | Dekorative Platten, leichte Abdeckungen |

| 22 | 0.0299 | 0.759 | Hobbyprojekte, dünne Kanäle |

Beachten Sie, dass die Dicke von 11 Gauge Stahl knapp über 3 mm liegt – stabil genug für strukturelle Anwendungen – während die Dicke von 14 Gauge Stahl bei etwa 1,9 mm liegt und sich für mittlere Anforderungen wie Karosseriearbeiten und Lüftungsbau eignet. Diese Blechdicken-Tabelle dient als schnelle Referenz, ähnlich einer bohrgrößentabelle oder Bohrertabelle bei der Auswahl der richtigen Spezifikationen.

Beachten Sie jedoch: Aluminium und Edelstahl folgen anderen Normen für die Dickenbezeichnung. Hier ist ein kurzer Vergleich, der zeigt, wie sich dieselbe Dickennummer bei verschiedenen Materialien unterschiedlich übersetzt:

| Drahtstärke | Baustahl (mm) | Aluminium (mm) | Edelstahl (mm) |

|---|---|---|---|

| 11 | 3.038 | 2.305 | 3.175 |

| 14 | 1.897 | 1.628 | 1.984 |

| 18 | 1.214 | 1.024 | 1.270 |

Diese materialspezifischen Unterschiede erklären, warum Fachleute die Dicke stets anhand tatsächlicher Messungen überprüfen. Bei der Bestellung von kundenspezifisch zugeschnittenem Blech oder der Auswahl des Materials für ein DIY-Projekt verhindert die Bestätigung der genauen Dicke in Millimetern oder Zoll kostspielige Fehler. Viele Lieferanten geben mittlerweile sowohl die Dickenbezeichnung (Gauge) als auch die exakte Dicke in Dezimalform präzise an, um Verwirrung auszuschließen.

Das Verständnis dieser Dickenverhältnisse wirkt sich direkt darauf aus, welche Schneidwerkzeuge erforderlich sind – und genau das werden wir als Nächstes untersuchen, wenn wir betrachten, wie sich verschiedene Metallarten unter unterschiedlichen Schneidverfahren verhalten.

Schneiderfordernisse nach Metallart

Nachdem Sie nun die Dickenmessung (Gauge) verstehen, wird es interessant: Ein 14 Gauge Aluminiumblech verhält sich unter einer Schneidklinge völlig anders als 14 Gauge Stahl. Stellen Sie sich vor, Sie würden mit demselben Druck durch Butter schneiden wie durch harten Käse – am Ende hätten Sie ein Chaos. Dasselbe Prinzip gilt, wenn Sie Blech verschiedener Materialien zuschneiden.

Jedes Metall bringt einzigartige Eigenschaften mit sich, die direkt beeinflussen, welche Werkzeuge am besten geeignet sind, welche Geschwindigkeiten verwendet werden sollten und wie häufige Schneidfehler vermieden werden können. Wir erläutern, was Sie über die gängigsten Materialien wissen müssen.

Gesichtspunkte beim Aluminiumschneiden

Die Beliebtheit von Aluminium resultiert aus seiner Leichtigkeit und hervorragenden Korrosionsbeständigkeit. Doch gerade diese Weichheit, die Aluminiumblech leicht formbar macht, verursacht unerwartete Probleme beim Schneiden.

Folgende Schlüsseleigenschaften beeinflussen das Aluminiumschneiden:

- Weichheit und Zähigkeit: Aluminium neigt dazu, an Schneidwerkzeugen zu haften, was zu Materialansammlungen an Sägeblattzähnen und Schneidekanten führt

- Hohe Wärmeleitfähigkeit: Wärme leitet sich schnell durch das Material, wodurch Überhitzung lokal reduziert wird, aber potenziell größere Bereiche betroffen sein können

- Niedriger Schmelzpunkt: Bei nur 660 °C kann Aluminium beim Schneiden mit hoher Geschwindigkeit schmelzen oder verschmieren

- Verfestigungsbeständigkeit bei Kaltverformung: Im Gegensatz zu einigen Metallen verfestigt sich Aluminium beim Schneiden nicht wesentlich und behält somit ein gleichmäßiges Verhalten bei

Nach RpProto , stellt das Spanmanagement eine der größten Herausforderungen beim Bearbeiten von Aluminium dar. Das weiche Material erzeugt lange, fadenförmige Späne, die sich um Werkzeuge wickeln und Schneidemechanismen verstopfen. Wenn Sie Blechschere oder Motorscheren an Aluminiumblechen verwenden, werden Sie eine Ansammlung von Material an den Schneiden bemerken, die eine häufige Reinigung erforderlich macht.

Bei der Vorbereitung zum Aluminiumschweißen sind saubere Schnitte noch wichtiger. Raue Kanten oder verschmiertes Material führen zu Verunreinigungen, die die Schweißverbindungen schwächen. Scharfe, ordnungsgemäß gewartete Werkzeuge und langsamere Schneidgeschwindigkeiten helfen dabei, die sauberen Kanten zu erzeugen, die nachfolgende Fertigungsschritte erfordern.

Unterschiede zwischen Stahl und Edelstahl

Wenn Menschen „Stahl“ sagen, meinen sie oft Baustahl – ein erschwingliches, gut verarbeitbares Material, das im Bauwesen und in der allgemeinen Fertigung vorherrscht. Doch ersetzt man dieses Material durch Edelstahlblech in demselben Projekt, muss die Schneidetechnik komplett überarbeitet werden.

Hier ist der Grund, warum sich diese Verwandten so unterschiedlich verhalten:

- Härtegrade: Edelstahl ist deutlich härter als Baustahl und erfordert mehr Kraft sowie spezialisierte Werkzeuge

- Neigung zur Kaltverfestigung: Edelstahl härtet sich schnell beim Bearbeiten ein, was bedeutet, dass langsame Schnitte oder stumpfe Werkzeuge das Material zunehmend schwieriger zu schneiden machen

- Wärmeempfindlichkeit: Die Chromschicht, die Edelstahl „edel“ macht, kann durch übermäßige Hitze beschädigt werden und dadurch die Korrosionsbeständigkeit beeinträchtigt werden

- Verschleißrate der Werkzeuge: Rechnen Sie damit, dass Schneidewerkzeuge bei Edelstahl 3- bis 5-mal schneller stumpf werden als bei Baustahl

Nach EABEL , der niedrige Kohlenstoffgehalt von Baustahl (0,05 %–0,3 %) macht ihn weich, duktil und leicht zu bearbeiten – ein Traum für Verarbeiter beim Biegen, Schweißen und Schneiden. Der Kompromiss? Er rostet schnell, wenn er nicht durch Maßnahmen wie Pulverbeschichtung oder Verzinkung geschützt wird.

Edelstahlblech, insbesondere Edelstahlsorten vom Typ 316 mit Molybdän, widersteht auch in rauen maritimen Umgebungen der Korrosion. Doch diese Haltbarkeit bringt Herausforderungen beim Schneiden mit sich. Die Neigung des Materials zur Kaltverfestigung bedeutet, dass Sie einen gleichmäßigen Schneiddruck und eine konstante Geschwindigkeit beibehalten müssen. Zögern Sie mitten im Schnitt, wird die teilweise geschnittene Kante härter als das ursprüngliche Material und widersetzt sich dadurch Ihrem Werkzeug.

Beim Schneiden von verzinktem Blech – also Baustahl mit Zinkbeschichtung zum Korrosionsschutz – liegen die Anforderungen dazwischen. Das Grundmaterial schneidet sich wie Baustahl, aber die Zinkbeschichtung kann bei Erwärmung giftige Dämpfe freisetzen. Elektrische Werkzeuge, die Funken oder Reibungshitze erzeugen, erfordern eine geeignete Belüftung.

Arbeiten mit Kupfer und Messing

Kupfer und Messing bieten eine hervorragende elektrische Leitfähigkeit und ein markantes Erscheinungsbild, weisen jedoch eigene Besonderheiten beim Schneiden auf. Die Unterscheidung zwischen Messing und Bronze ist hier entscheidend: Messing ist eine Kupfer-Zink-Legierung, die für ihre gute Bearbeitbarkeit bekannt ist, während Bronze (Kupfer-Zinn) härter und schwieriger zu schneiden ist.

Eigenschaften, die das Schneiden von Kupfer und Messing beeinflussen, sind:

- Extreme Weichheit: Beide Metalle verformen sich leicht unter Druck, was scharfe Werkzeuge und geeignete Abstützung erfordert

- Hohe Wärmeleitfähigkeit: Wärme leitet sich schnell ab, wodurch thermische Schäden reduziert werden, jedoch angepasste Schneidparameter notwendig sind

- Neigung zum Festbeißen: Weiches Kupfer kann an Sägeblättern festbeißen, was gefährliche Rückstöße oder Blockierungen des Blatts verursachen kann

- Gratbildung: Beide Metalle erzeugen erhebliche Grate, die eine nachfolgende Nachbearbeitung erforderlich machen

Laut Lyah Machining ist das Scheren ideal zum Schneiden von Messing- oder Kupferblechen bei Anwendungen mit hohem Volumen, da es saubere Schnitte mit minimalem Materialabfall ermöglicht. Bei der Sägebearbeitung verhindern feinverzahnte Sägeblätter mit geeigneter Kühlflüssigkeit eine Überhitzung, während die Weichheit des Kupfers zu einem Verstopfen des Sägeblatts führen kann, wenn die Spanabfuhr unzureichend ist.

Interessanterweise schneidet das Plasmaschneiden – das bei vielen Metallen effektiv ist – bei Kupfer und Messing schlecht ab. Ihre hohe elektrische Leitfähigkeit führt dazu, dass die Lichtbogenenergie abgeleitet wird, wodurch die Schnitte uneinheitlich oder unmöglich werden. Das Wasserstrahlschneiden erweist sich als überlegene Wahl, wenn wärmebeeinflusste Zonen vollständig vermieden werden müssen.

Vor dem Hintergrund dieser materialspezifischen Anforderungen sind Sie nun bereit, die eigentlichen Werkzeuge kennenzulernen, die das Schneiden ermöglichen – beginnend mit manuellen Optionen, für die nichts weiter als Handkraft und die richtige Technik erforderlich sind.

Handwerkzeuge zum Schneiden von Blech

Sie haben Ihr Material ausgewählt und kennen dessen Besonderheiten beim Schneiden – jetzt gilt es, das richtige Werkzeug zu wählen. Für viele Heimwerkerprojekte und leichte Fertigungsarbeiten liefern manuelle Blechschneidwerkzeuge überraschend professionelle Ergebnisse, ohne dass teure Elektrowerkzeuge angeschafft werden müssen. Doch hier ist etwas, was die meisten Anleitungen Ihnen nicht verraten: Das falsche Handwerkzeug verlangsamt Sie nicht nur – es kann Ihr Material ruinieren und gefährliche, gezackte Kanten hinterlassen.

Lassen Sie uns Ihre Optionen nach Leistungsfähigkeit, Anwendungsgebiet und ehrlichen Grenzen aufschlüsseln.

Aviation-Scheren und Blechschere erklärt

Betritt man einen Baumarkt und fragt nach Blechschneidern, wird man vermutlich zu einer Wand voller bunter Scheren weitergeleitet. Doch handelt es sich dabei um ein und dasselbe Werkzeug mit unterschiedlicher Farbe? Nicht ganz.

Nach Lowe's , einfache Blechscheren funktionieren wie überdimensionierte Scheren – zwei Griffe, die an einem einzigen Drehpunkt mit Schneiden verbunden sind. Flachblechscheren hingegen verfügen über eine Verbundwirkung durch mehrere Gelenke, wodurch deutlich mehr Hebelkraft erzeugt wird. Dieser mechanische Vorteil ermöglicht das Schneiden dickerer Materialien mit geringerer Handermüdung.

Hier wird das Farbkennzeichnungssystem besonders wichtig:

- Scheren mit gelben Griffen: Für gerade Schnitte konzipiert – ideal zum Ausklinken von Material oder für kurze, direkte Schnitte, die nicht länger als die Klingenlänge sind

- Scheren mit roten Griffen: Linke Schnittrichtung, die gegen den Uhrzeigersinn biegt, und saubere Kanten auf der rechten Seite hinterlässt, während sich das Abfallmaterial nach links krümmt

- Scheren mit grünen Griffen: Rechte Schnittrichtung für Kurven im Uhrzeigersinn, erzeugt saubere Kanten auf der linken Seite, während sich der Abfall nach rechts krümmt

Nach Stortz Tools , hier gilt ein hilfreicher Merkspruch: Die Scheren schneiden immer in die Richtung der unteren Schneide. Das bedeutet, dass Rechtshänder typischerweise rote Scheren bequemer finden, während Linkshänder grüne bevorzugen.

Doch die Wahl zwischen geraden und gebogenen Klingen ist nicht Ihr einziges Entscheidungskriterium. Versetzte Metallschneidscheren positionieren die Schneidbacken im Winkel zu den Griffen, wodurch Ihre Knöchel beim Schneiden sicher über dem Werkstück bleiben. Dieses Design erweist sich besonders als vorteilhaft bei langen Schnitten über breites Material, bei denen Standardscheren Ihre Hand gefährlich nahe an frisch geschnittene – und rasiermesserscharfe – Kanten zwingen würden.

Handschere für stärkere Bleche

Wenn Ihr Material stärker ist, als Aviation-Scheren verarbeiten können, müssen Sie auf spezielle Handscheren umsteigen. Diese robusten Blechschneider verfügen über längere Griffe, verstärkte Drehpunkte und gehärtete Klingen, die für das kontinuierliche Schneiden dickerer Bleche ausgelegt sind.

So vergleichen sich gängige manuelle Werkzeuge hinsichtlich ihrer maximalen Blechstärkenkapazität:

- Standard-Blechscheren: 24–26 gauge Baustahl (0,5–0,6 mm)

- Blechschere: 18 gauge Baustahl (1,2 mm) oder 22 gauge Edelstahl (0,7 mm)

- Hebelübersetzungsscheren: 14–16 gauge Baustahl (1,5–1,9 mm)

- Bulldog-Scheren: 12-14 Gauge Baustahl – kürzere Klingen bieten mehr Hebelkraft für Nähte und dickere Materialien

Die Härte der Klinge ist an dieser Stelle entscheidend. Laut Stortz Tools bewegen sich Scheren typischerweise zwischen HRC 56-65 auf der Rockwell-Härteskala. Eine höhere Härte bedeutet eine längere Standzeit der Klinge und bessere Leistung bei anspruchsvollen Materialien – jedoch auch höhere Kosten. Für gelegentliche Heimwerkerarbeiten an dünnem Material ist eine mittlere Härte ausreichend. Professionelle Dachdecker, die täglich Edelstahl schneiden, sollten jedoch in speziell gehärtete Schneidwerkzeuge investieren, um ständige Nachbestellungen zu vermeiden.

Ein entscheidender Punkt: gezahnte und glatte Klingen erfüllen unterschiedliche Zwecke. Gezahnte Klingen greifen das Material fest, wodurch ein Verrutschen beim Schneiden mehrerer Lagen oder umgenähter Kanten vermieden wird. Diese kleinen Zähnchen hinterlassen jedoch mikroskopisch kleine Schwachstellen an den Schnittkanten – problematisch bei Naturmetallen wie Kupfer und Zink, bei denen Langzeitbeständigkeit wichtig ist. Glatte Klingen erzeugen sauberere Kanten für sichtbare oder strukturelle Anwendungen.

Nippelwerkzeuge für gekrümmte Schnitte

Was tun, wenn Ihr Projekt komplexe Kurven, innere Ausschnitte oder Zugang zu Bereichen erfordert, die mit einer Schere einfach nicht erreichbar sind? Hier kommt der Handnippel – ein spezialisierter Blechschneider der bei jedem Zusammendrücken kleine Halbmonde aus dem Material ausschlägt.

Die Entscheidung zwischen Nippel und Schere hängt von der Anwendung ab:

- Wählen Sie Nippel, wenn: Sie enge Bogenradien benötigen, innere Ausschnitte ohne Zugang zur Kante vornehmen müssen oder eine minimale Materialverformung erforderlich ist

- Wählen Sie Scheren, wenn: Geschwindigkeit wichtiger ist als Präzision, lange gerade Schnitte durchgeführt werden müssen oder die Materialdicke die Kapazität des Nippels übersteigt

Handnibbler eignen sich gut für dünnes Aluminium und Stahl bis etwa 18 Gauge und sind daher ideal für Änderungen an Lüftungskanälen oder Karosserieteilen. Ihre Hauptbeschränkung? Die Geschwindigkeit. Zum Schneiden eines Zolls Material sind mehrere Klemm- und Lochstanzvorgänge erforderlich, was längere Schnitte mühsam macht.

Kreisscheren stellen eine weitere Speziallösung dar – speziell entwickelt zum Schneiden gleichmäßiger Radien in Blechen. Diese Metallscheren sind in linkslaufender und rechtsschneidender Ausführung erhältlich und besonders geeignet für architektonische Details wie Dachrinnenformungen mit Stehfalz, bei denen einheitliche Kurven entscheidend sind.

Sicherheitsaspekte, die Sie nicht ignorieren dürfen

Was viele Anleitungen völlig übergehen: frisch geschnittene Blechkanten sind tatsächlich gefährlich. Dieser saubere Schnitt, den Sie gerade gemacht haben? Er ist im Grunde eine Rasierklinge, die ungeschützte Haut schneiden kann.

Zur essenziellen Sicherheitsausrüstung gehören:

- Schnittfeste Handschuhe: Schwerlasthandschuhe aus Leder oder mit Kevlar verstärkt schützen sowohl vor dem Schneidvorgang als auch beim Umgang mit geschnittenen Teilen

- Sicherheitsbrillen: Kleine Metallfragmente werden während des Schneidens in der Luft übertragen.

- Langärme: Nackte Unterarme gegen Blechkanten verursachen schwere Schnitte

Laut Lowes Sicherheitsrichtlinien sind die Schnittkanten von Blech und Metallnetz extrem scharf und können beim Schneiden in die Luft geraten. Schneiden Sie immer mit Material, damit Abfälle vom Körper abfallen, und greifen Sie nie an frisch geschnittene Kanten.

Außerdem hat die Wartung von Werkzeugen unmittelbare Auswirkungen auf die Sicherheit. Ein langweiliges Messer erfordert eine übermäßige Kraft, was die Wahrscheinlichkeit eines Rutsches erhöht. Ein Federverschluss hält die Schnitze während der Lagerung geschlossen und schützt die Kanten der Klinge und jeden, der in die Werkzeugkiste greift.

Handwerkzeuge eignen sich hervorragend für leichtere Werkstoffe und kleinere Projekteaber was passiert, wenn man schneller, dicker oder länger schneiden muss? Da verändern elektrische Werkzeuge deine Fähigkeiten vollständig.

Werkzeuge, die das Metallschneiden verändern

Handwerkzeuge eignen sich hervorragend für leichtere Materialien und gelegentliche Projekte – aber was passiert, wenn Sie es mit Stahl der Dicke 14 gauge zu tun haben, Dutzende von Teilen schneiden müssen oder einfach keine Zeit für Ermüdungserscheinungen an den Händen haben? Elektrowerkzeuge beschleunigen den Prozess nicht nur, sondern erweitern auch das physikalisch Machbare. Jene Blechbearbeitung, die stundenlanges manuelles Arbeiten erfordert? Das richtige Elektrowerkzeug erledigt dies in wenigen Minuten.

Doch hier liegt die Herausforderung: Bei so vielen motorisierten Optionen führt die falsche Auswahl eines Metallschneiders zu Geldverschwendung und schlechteren Ergebnissen. Ordnen wir diese Werkzeuge nach praktischer Anwendung statt eine weitere überwältigende Liste aufzustellen.

Elektrische Blechschere und Lochstanzscheren

Wenn Sie die Präzision von Handwerkzeugen mit motorisierter Kraft kombinieren möchten, schließen elektrische Blechschneider diese Lücke perfekt. Diese Werkzeuge automatisieren im Grunde das, was Ihre Hände manuell tun – jedoch mit konstanter Kraft und ohne Ermüdung.

Elektrische Scheren funktionieren wie motorbetriebene Scheren und verwenden oszillierende Klingen, um Material in kontinuierlicher Bewegung durchzuschneiden. Sie eignen sich hervorragend für lange, gerade Schnitte, bei denen manuelle Blechschere die Hand ermüden lassen würden. Die meisten Modelle verarbeiten problemlos bis zu 18 Gauge Stahl oder 16 Gauge Aluminium, während schwere Metallschneider-Versionen 14 Gauge und darüber bewältigen.

Der Ausschabzange verfolgt einen anderen Ansatz. Anstatt zu scheren, entfernt ein Lochstanzmechanismus schnell kleine mondförmige Stücke des Materials. Laut Carey Tools eignen sich Ausschabzangen besonders gut zum Schneiden dicker Materialien mit minimalem Abfall und können komplexe Formen bewältigen, die für Scheren eine Herausforderung darstellen. Dadurch ist die Ausschabzange ideal für Wellblechdächer, aufwändige Muster und überall dort geeignet, wo enge Kurven benötigt werden.

Die Entscheidung zwischen Ausschabzange und Schere hängt von Ihren spezifischen Anforderungen ab:

- Wählen Sie elektrische Scheren, wenn: Sie saubere, gratfreie Kanten an dünnen bis mittleren Materialstärken benötigen und hauptsächlich gerade oder leicht gekrümmte Schnitte ausführen

- Wählen Sie elektrische Ausschabzangen, wenn: Arbeiten mit Wellplatten, Schneiden von dickeren Materialien oder Erstellen komplexer Formen, bei denen Verzerrungen vermieden werden müssen

Ein wichtiger Aspekt: Nibbler hinterlassen einen Schnittspalt – einen schmalen Kanal aus entferntem Material – während Scheren kein Material entfernen. Bei präzisen Arbeiten, bei denen jeder Millimeter zählt, muss dieser Nibbler-Schnittspalt in die Maße einbezogen werden.

Winkelschleifer mit Trennscheiben

Vielleicht bietet kein Elektrowerkzeug pro Euro mehr Vielseitigkeit als der Winkelschleifer. Mit der richtigen Scheibe kann dieses Arbeitstier Materialien durchtrennen, die andere Werkzeuge zerstören würden. Doch Vielseitigkeit erfordert Kenntnisse – die falsche Wahl der Scheibe kann zu gefährlichen Brüchen führen.

Nach United Abrasives , dünne Trennscheiben haben die Arbeit des Schweißers, Konstrukteurs und Wartungstechnikers vereinfacht, indem sie eine schnelle Möglichkeit bieten, Metall ohne sperrige Ausrüstung zu schneiden. Der entscheidende Vorteil liegt darin, dass Winkelschleifer bei Bedarf einfach zum Schneiden eingerichtet werden können – im Gegensatz zu speziellen Schneidwerkzeugen, die nur einem einzigen Zweck dienen.

Das Verständnis der Rad-Spezifikationen verhindert kostspielige Fehler:

- .045" Schneidräder: Speziell zum Schneiden von Metall mit minimalem Schnittspalt konzipiert – niemals zum Schleifen oder Entgraten verwenden

- .090" Schneid- und Kehrträder: Ermöglichen sowohl Schneid- als auch Kerboperationen zur Vorbereitung von Schweißarbeiten

- .095" Kombiräder: Die vielseitigste Option, die Schneiden, Kernen, Entgraten und leichtes Schleifen ohne Räderwechsel ermöglicht

Auch die Radtypen sind wichtig für Sichtbarkeit und Schnitttiefe. Typ 41 (flach) ermöglicht maximale Schnitttiefe, wird aber dicht am Schutzschild montiert, was die Sicht einschränkt. Typ 42 (erhöhte Nabe) bietet verbesserte Sichtbarkeit und ermöglicht bündiges Schneiden, da die Sicherungsmutter in die Nabe eingelassen ist.

Die Kornzusammensetzung bestimmt die Leistungsmerkmale. Keramische Scheiben schneiden am schnellsten und kühlsten, wodurch Verfärbungen an Edelstahl minimiert werden. Zirkonium bietet hervorragende Haltbarkeit bei geringen Kosten pro Schnitt. Aluminiumoxid – das gebräuchlichste und kostengünstigste Material – liefert solide Leistung für den allgemeinen Stahlschnitt.

Kreissägen mit Metallsägeblättern

Ihre Standard-Kreissäge ist nicht auf Holz beschränkt. Tauschen Sie das Blatt gegen eines zum Schneiden von Metall aus, und Sie verfügen über ein überraschend leistungsfähiges Werkzeug für Bleche – besonders für gerade Schnitte über breite Materialien, wo andere Methoden an ihre Grenzen stoßen.

Zwei Technologien dominieren die Sägeblätter für Metallschnitte:

- Schleifkörper-Blätter: Ähnlich wie Winkelschleifer-Scheiben schneiden diese durch Reibung und Materialabtrag. Sie sind kostengünstig, erzeugen jedoch Funken, Hitze und breitere Schnitte.

- Hartmetallbestückte Blätter: Zähne mit Hartmetalleinlagen schneiden sauber durch Metall mit minimaler Wärmeentwicklung, kaum Funkenbildung und ohne Grate. Höhere Anschaffungskosten, aber deutlich längere Standzeit des Sägeblatts.

Laut Elemet Group beeinflusst die Wahl der Schneidtechnologie das Ergebnis von Fertigungsprojekten erheblich. Bei Kreissägen erzeugen Hartmetallschneidplatten saubere Schnitte, die oft keine nachträgliche Nachbearbeitung benötigen – eine erhebliche Zeitersparnis bei Serienfertigung.

Kreissägen für Metall haben jedoch Einschränkungen. Sie sind nur für gerade Schnitte ausgelegt, und der Blattendurchmesser begrenzt die maximale Schnitttiefe. Ein üblicher 7-1/4"-Säge kann in voller Tiefe Materialien bis zu einer Dicke von etwa 2" verarbeiten, wobei Anwendungen mit Blechen selten an diese Grenze heranreichen.

Leitfaden zum Vergleich von Elektrowerkzeugen

Die Auswahl zwischen diesen Optionen erfordert, dass die Werkzeugfähigkeiten genau auf die spezifischen Anforderungen Ihres Projekts abgestimmt werden. Diese Vergleichstabelle fasst die wichtigsten Faktoren zusammen:

| Kraftwerkzeug | Max. Dicke (Stahl) | Schnittqualität | Geräuschpegel | Beste Anwendungsfälle |

|---|---|---|---|---|

| Elektrische Scheren | 14–18 gauge | Ausgezeichnet – sauber, burrfrei | - Einigermaßen | Lange gerade Schnitte, Lüftungskanäle, Karosserieteile |

| Elektrischer Lochstanzscherer | 12–14 gauge | Gut—geringe Entgratung erforderlich | Mittel-Hoch | Wellmetall, Kurven, innere Ausschnitte |

| Winkelschleifer (.045" Scheibe) | Bis zu 1/4" | Mäßig—Nachbearbeitung erforderlich | Hoch | Schnitte, Kerben, Feldarbeiten |

| Kreissäge (Karbidklinge) | Bis zu 1/4" | Sehr gut—minimale Nachbearbeitung | Hoch | Lange gerade Schnitte, Serienfertigung, dickes Material |

| Stichsäge (Metallklinge) | 10-14 gauge | Gut – leichtes Gratbildung | - Einigermaßen | Kurven auf flachen Blechen, innere Ausschnitte |

Berücksichtigung von Schnittfuge und Materialabfall

Jede Schneidemethode entfernt etwas Material – und diese Entfernungsbreite, genannt Schnittfuge (Kerf), beeinflusst direkt Ihre Projektplanung und Materialkosten.

Scherschneidwerkzeuge haben technisch gesehen eine Kerf von null, da sie kein Material entfernen – sie trennen es lediglich. Dies macht elektrische Blechscheren ideal, wenn es auf eine maximale Materialausbeute ankommt. Nietwerkzeuge hingegen stanzen eine Kerf aus, die typischerweise 4–6 mm breit ist. Bei komplexen Mustern mit vielen Schnitten summieren sich diese Millimeter schnell.

Schleifscheiben für Winkelschleifer erzeugen je nach Scheibendicke Kerfs von etwa 1,5–3 mm. Laut United Abrasives machen die größere Dicke der Schleifscheiben sie für Schneidarbeiten schwierig, da Benutzer mehr Material entfernen müssten, was zu längeren Schneidzeiten führt. Der Einsatz von .045"-Scheiben minimiert Abfall und maximiert gleichzeitig die Effizienz.

Kreissägen mit Hartmetallscheiben erzeugen typischerweise Schnittbreiten zwischen 2 und 3 mm – breiter als dünne Schleifscheiben, was jedoch durch schnellere Schnittgeschwindigkeiten und sauberere Kanten kompensiert wird, die weniger Nachbearbeitung erfordern.

In Produktionsumgebungen, in denen Materialkosten eine Rolle spielen, können erhebliche Einsparungen erzielt werden, wenn der Verschnitt durch den Schnitt in die Schnittmuster einberechnet wird. Eine Stanzmaschine in industriellen Anlagen optimiert gezielt die Anordnung der Teile, um diesen Abfall zu minimieren – ein Konzept, das auch für kleinere Elektrowerkzeug-Anwendungen übernommen werden sollte.

Elektrowerkzeuge erweitern deutlich, was Heimwerker und kleine Fertiger leisten können. Wenn Projekte jedoch Toleranzen im Bereich von Bruchteilen eines Millimeters erfordern oder die Stückzahlen in die Hunderte steigen, bieten industrielle Schneidtechnologien Fähigkeiten, die selbst die besten tragbaren Werkzeuge nicht erreichen können.

Erklärung professioneller Schneidtechnologien

Wenn Ihr Projekt Genauigkeit im Hundertstel-Millimeter-Bereich erfordert oder Sie mit Materialien konfrontiert sind, die herkömmliche Werkzeuge zerstören würden, kommen industrielle Schneidtechnologien zum Einsatz. Dies sind keine größeren Versionen von Werkstattgeräten – sie stellen grundlegend unterschiedliche Ansätze dar, um Schnitte in Blechen durchzuführen, die von Heimwerkerwerkzeugen einfach nicht zu erreichen sind.

Das Verständnis dieser professionellen Methoden hilft Ihnen dabei, zu erkennen, wann eine Fremdbeauftragung sinnvoll ist, und welche Qualitätsstandards Sie von Fertigungspartnern erwarten können. Sehen wir uns an, was Laser-, Plasma- und Wasserstrahlschneiden unterscheidet – und wann jede Technologie wirklich überzeugt.

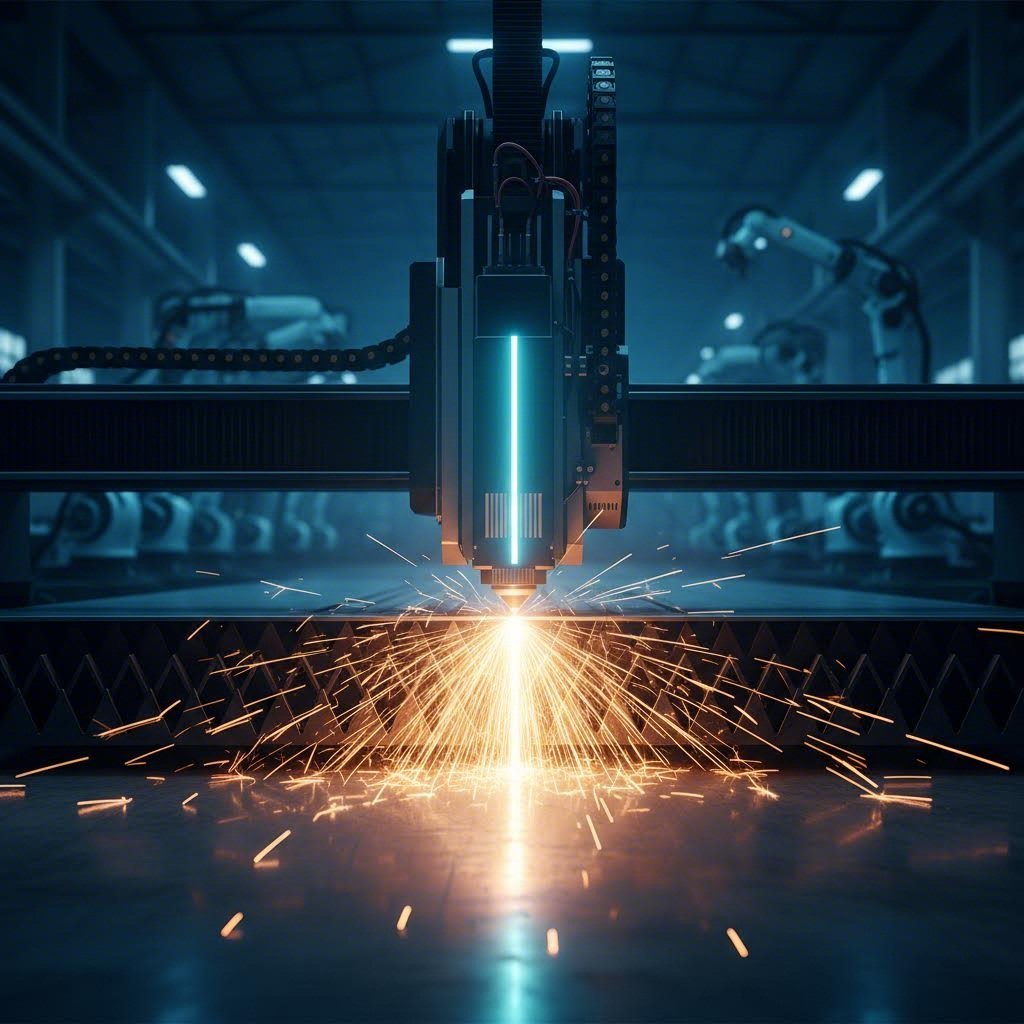

Laser-Schneiden Präzision und Anwendungen

Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird, und multiplizieren Sie diese Intensität dann tausendfach. So funktioniert im Wesentlichen ein Laserschneider – er bündelt einen Hochleistungslaserstrahl, um Material entlang eines präzise programmierten Pfades zu schmelzen, zu verbrennen oder zu verdampfen.

Laut Metal Works of High Point beginnt der Laserschneidprozess mit einem in einer CAD-Software erstellten Design, das anschließend an die Schneidmaschine übertragen wird. Die Maschine erzeugt einen gebündelten Laserstrahl – typischerweise unter Verwendung von CO2- oder Faserlaserquellen –, der das Material entlang der vorgegebenen Schnittbahn schnell erhitzt und schmilzt.

Was macht das Laserschneiden besonders wertvoll für die Blechbearbeitung:

- Aussergewöhnliche Präzision: Toleranzen von ±0,1 mm oder enger sind Standard und ermöglichen komplizierte Muster, die mit anderen Verfahren nicht realisierbar sind

- Geringe Schnittbreite: Der fokussierte Strahl entfernt nur 0,1–0,3 mm des Materials, wodurch die Ausbeute aus teuren Metallen maximiert wird

- Saubere Kanten: Schnittflächen benötigen oft keine nachträgliche Nachbearbeitung, was Zeit bei nachgelagerten Arbeitsschritten spart

- Hohe Geschwindigkeit bei dünnen Materialien: Die Schneidgeschwindigkeiten übertreffen andere Technologien bei Blechen unter 6 mm Dicke

Faserlaser zeichnen sich besonders bei reflektierenden Metallen wie Aluminium und Kupfer aus, die CO2-Systeme vor Herausforderungen stellen. Bei Bauteilen, die für eine Eloxal- oder Pulverlackbeschichtung vorgesehen sind, nehmen laserbeschnittene Kanten Beschichtungen gleichmäßig an, ohne die Vorbehandlung zu erfordern, die rauere Schnitte benötigen.

Allerdings hat das Laserschneiden Grenzen. Laut Wurth Machinery , wenn die Materialstärke mehr als 1 Zoll beträgt, haben Laserschneider Schwierigkeiten, durchzudringen—hier übernimmt die Plasmatechnologie.

Vergleich Plasma- und Wasserstrahlschneiden

Sowohl Plasma- als auch Wasserstrahlschneiden bewältigen dickere Materialien, die Laser nicht durchdringen können, nutzen dabei jedoch völlig unterschiedliche Mechanismen – und dieser Unterschied bestimmt, welche Technologie für Ihren Anwendungsfall geeignet ist.

Plasmaschneiden erzeugt einen elektrischen Lichtbogen, der Gas in Plasma ionisiert – einen aufgeheizten Zustand mit Temperaturen von etwa 20.000 °C. Dieser Plasmastrahl schmilzt leitfähige Metalle durch, während ein Hochgeschwindigkeitsgas das geschmolzene Material aus dem Schnitt herausbläst.

Wasserstrahlschneiden verfolgt einen kalt schneidenden Ansatz. Laut Wurth Machinery verwenden Wasserstrahlschneidanlagen Hochdruckwasser, das mit abrasiven Partikeln gemischt ist, um nahezu jedes Material ohne Wärme zu durchtrennen. Dadurch werden Verzug, Verhärtung und wärmeeinflusste Zonen vollständig vermieden.

Die praktischen Auswirkungen sind erheblich:

| Faktor | Plasmaschneiden | Wasserstrahlschneiden |

|---|---|---|

| Wärmeeinflusszone | Ja – kann Materialeigenschaften verändern | Keine – kalter Schneidprozess |

| Materielle Vereinbarkeit | Nur leitfähige Metalle | Nahezu alle Materialien einschließlich Stein, Glas, Verbundwerkstoffe |

| Schneidgeschwindigkeit (1" Stahl) | 3-4-mal schneller als Wasserstrahl | Langsamer, aber gleichbleibende Qualität |

| Betriebskosten | Ungefähr die Hälfte des Wasserstrahls | Höher aufgrund des abrasiven Verbrauchs |

| Kantenqualität | Gut – Nachbearbeitung möglicherweise erforderlich | Ausgezeichnet – häufig keine Nachbearbeitung nötig |

| Ausrüstungskosten | ~90.000 $ für komplettes System | ~195.000 $ für vergleichbares System |

Für Stahlbauwerkstätten, die auf strukturelle Bauteile spezialisiert sind, bietet Plasma wirtschaftliche Vorteile. Untersuchungen von Wurth Machinery ergaben, dass das Plasmaschneiden von 1-Zoll-Stahl 3- bis 4-mal schneller ist als Wasserstrahlschneiden und etwa die Hälfte der Betriebskosten pro Fuß verursacht.

Doch Wasserstrahl wird unverzichtbar, wenn:

- Wärmeschäden vermieden werden müssen – entscheidend bei eloxiertem Aluminium, da sonst die schützende Oxidschicht verloren geht

- Nichtleitende Materialien geschnitten werden müssen – Plasma funktioniert einfach nicht bei Stein, Glas oder Verbundwerkstoffen

- Die Materialeigenschaften unverändert bleiben müssen – keine Verhärtung, Verfärbung oder strukturellen Veränderungen

Das prognostizierte Wachstum des Wasserstrahlmarkts auf über 2,39 Milliarden US-Dollar bis 2034 spiegelt die steigende Nachfrage nach diesen wärmefreien Fähigkeiten in Branchen wie Luft- und Raumfahrt, Medizintechnik und Präzisionsfertigung wider.

CNC-Technologie in der Metallbearbeitung

Was professionelles Schneiden wirklich von selbst noch so geschickter manueller Arbeit unterscheidet, ist nicht nur der Schneidemechanismus – es ist die computergesteuerte numerische Steuerung (CNC), die jede Bewegung mit programmierbarer Präzision steuert.

Laut Metal Works of High Point kombiniert die CNC-Bearbeitung in der Blechfertigung Präzision und Automatisierung mit der Vielseitigkeit von Blech, um maßgeschneiderte Formen, komplexe Strukturen und sorgfältig gefertigte Komponenten herzustellen. Software steuert die Maschinenbewegungen und -operationen und gewährleistet eine konsistente und einheitliche Ausführung während des gesamten Fertigungsprozesses.

Diese Automatisierung bietet mehrere Vorteile, die manuelle Methoden nicht bieten können:

- Wiederholbarkeit: Teil 500 wird identisch wie Teil 1 geschnitten – entscheidend für Serienproduktionen und Ersatzteile

- Komplexe Geometrien: Komplexe Muster, die manuell Stunden in Anspruch nehmen würden, werden in Minuten abgeschlossen

- Materialoptimierung: Nestingsoftware ordnet Teile so an, dass Abfall minimiert wird; dabei werden oft 10–15 % mehr Material eingespart als bei manuellen Anordnungen

- Dokumentation: Jeder Schnitt wird protokolliert, wodurch eine lückenlose Qualitätsnachverfolgbarkeit für zertifizierte Anwendungen ermöglicht wird

Umfassender Technologievergleich

Die Auswahl der richtigen professionellen Schneidmethode erfordert eine Abwägung mehrerer Faktoren im Hinblick auf Ihre spezifischen Anforderungen. Dieser Vergleich fasst die wichtigsten Entscheidungskriterien zusammen:

| Kriterien | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden |

|---|---|---|---|

| Präzisions-Toleranz | ±0,1 mm | ±0,5-1,0 mm | ±0,1-0,25 mm |

| Kantenqualität | Ausgezeichnet – spiegelähnlich bei dünnen Materialien | Gut – geringe Abschrägung bei dicken Schnitten | Ausgezeichnet – glatt, burrfrei |

| Kürbelbreite | 0,1-0,3 mm | 2 bis 4 mm | 0,5-1,5 mm |

| Optimale Materialstärke | Unter 25 mm | 6 mm–50 mm+ | Beliebige Dicke bis über 200 mm |

| Ideale Anwendungen | Elektronik, Medizintechnik, Präzisionsteile | Baustahl, schwere Ausrüstung, Schiffbau | Luft- und Raumfahrt, Stein/Glas, wärmeempfindliche Legierungen |

Zusammenfassung der Vorteile und Nachteile

Laserschneiden

Vorteile

- Höchste Präzision bei dünnen Materialien

- Schnellste Schneidgeschwindigkeiten bei Dicke unter 6 mm

- Minimale Materialverluste durch schmalen Schnittspalt

- Saubere Kanten, bereit für Pulverbeschichtung oder Eloxierung

Nachteile

- Begrenzte Dickenkapazität

- Wärmeeinflusszone kann Materialeigenschaften verändern

- Probleme mit stark reflektierenden Metallen (CO2-Systeme)

Plasmaschneiden

Vorteile

- Bestes Verhältnis von Geschwindigkeit zu Kosten bei dickem Metall

- Geringere Anlagen- und Betriebskosten

- Ausgezeichnet für die Fertigung von Stahlkonstruktionen

Nachteile

- Nur für elektrisch leitfähige Metalle geeignet

- Breiterer Schnittspalt verschwendet mehr Material

- Die Wärmeeinflusszone erfordert besondere Berücksichtigung

Wasserstrahlschneiden

Vorteile

- Schneidet nahezu jedes Material

- Keine wärmebeeinflusste Zone

- Keine Änderung der Materialeigenschaften

Nachteile

- Langsamste Schneidgeschwindigkeit

- Höchste Betriebskosten

- Erhebliche Investition in Ausrüstung

Laut umfangreichen Tests von Wurth Machinery gibt es keine einzige „beste“ Schneidtechnologie – jede überzeugt in bestimmten Szenarien. Viele erfolgreiche Fertigungsbetriebe setzen schließlich auf mehrere Technologien, beginnend mit dem System, das ihre häufigsten Projekte abdeckt, und erweitern ihre Kapazitäten mit wachsendem Geschäft.

Das Verständnis dieser professionellen Optionen hilft Ihnen dabei einzuschätzen, ob sich die Auslagerung Ihres Projekts an Spezialisten lohnt. Doch wie treffen Sie nun konkret die Entscheidung zwischen Eigenbau und professioneller Dienstleistung? Der Rahmen im nächsten Abschnitt bietet klare Kriterien für die Wahl Ihres Wegs.

Wann DIY und wann professionelle Dienstleistungen nutzen

Sie haben die Werkzeuge und Technologien erkundet – nun stellt sich die entscheidende Frage: Sollten Sie den Metallzuschnitt selbst vornehmen oder ist es an der Zeit, nach Blechbearbeitung in meiner Nähe zu suchen? Diese Entscheidung stellt selbst erfahrene Heimwerker vor Probleme. Wählen Sie falsch, haben Sie entweder Geld für professionelle Dienstleistungen verschwendet, die Sie nicht benötigten, oder teures Material ruiniert, weil Sie etwas außerhalb Ihrer Fähigkeiten versucht haben.

Die Wahrheit ist, dass es keine universelle Antwort gibt. Ein Bastelprojekt mit dünnem Aluminium erfordert völlig andere Überlegungen als Bauteile aus Baustahl für eine Autorestauration. Lassen Sie uns einen praktischen Rahmen schaffen, der auf Ihre spezifische Situation zugeschnitten ist und den richtigen Ansatz vorgibt.

Bewertung der Projektkomplexität

Bevor Sie ein Werkzeug zur Hand nehmen oder zum Telefon greifen, um Blechbearbeitungsunternehmen in Ihrer Nähe anzurufen, bewerten Sie ehrlich, was Ihr Projekt tatsächlich erfordert. Stellen Sie sich folgende entscheidende Fragen:

- Welche Geometrie benötigen Sie? Einfache gerade Schnitte unterscheiden sich stark von komplexen Kurven, inneren Ausschnitten oder Mustern, die eine CNC-Präzision erfordern

- Wie viele Teile? Das Schneiden von drei Halterungen ist ein Wochenendprojekt; das Schneiden von dreihundert ist eine Serienfertigung

- Welches Material und welche Dicke? aluminium mit 22 Gauge für maßgefertigte Metallschilder lässt sich leicht mit Flachblechschere bearbeiten – Edelstahl mit 14 Gauge erfordert industrielle Ausrüstung

- Welche Toleranzen sind wichtig? Dekorative Teile erlauben eine Abweichung von ±2 mm; präzise Passformteile können eine Genauigkeit von ±0,1 mm erfordern

- Welche nachfolgenden Prozesse folgen? Teile, die zum Schweißen, Pulverbeschichten oder zur Montage bestimmt sind, haben strengere Anforderungen an die Kantenqualität

Laut CR Metal Products wird eine Sonderfertigung notwendig, wenn ungewöhnliche Abmessungen, spezielle Ausrüstung, zusätzliche Präzision oder der Schutz geistigen Eigentums erforderlich sind. Wenn Ihr Projekt mehrere Komplexitätsfaktoren gleichzeitig aufweist, ist der Einsatz professioneller Dienstleistungen vermutlich sinnvoller, als einen DIY-Ansatz mühsam durchzuführen.

Kosten-Nutzen-Analyse-Rahmen

Hier liegt der entscheidende Punkt, den die meisten Anleitungen völlig übersehen: Die tatsächlichen Kosten von DIY gehen weit über den Kauf von Werkzeugen hinaus. Laut JLC CNC hängt der Preis für Blechteile von der Materialwahl, Dicke, Konstruktionskomplexität, Oberflächenbehandlung und Produktionsmenge ab – dieselben Faktoren, die Ihre DIY-Investition bestimmen.

Berechnen Sie Ihre tatsächlichen DIY-Kosten, indem Sie Folgendes berücksichtigen:

- Werkzeuginvestition: Qualitativ hochwertige Flachblech-Scheren kosten 20–40 $, elektrische Blechscheren 150–300 $ und Winkelschleifer mit geeigneten Scheiben weitere 100–200 $

- Materialabfall: Lernkurven bedeuten Fehler – planen Sie bei Erstprojekten 15–25 % zusätzliches Material ein

- Zeitwert: Was ist Ihre Stunde wert? Ein Profi erledigt in 30 Minuten, was Ihnen möglicherweise 4 Stunden dauert

- Kosten für die Nachbearbeitung: Rohre Schnitte aus Eigenleistung erfordern oft Schleifen, Feilen oder zusätzliche Nachbearbeitungsschritte, die Profis vermeiden

- Risiko von Nacharbeit: Fehlgeschlagene Versuche bedeuten den Kauf von Ersatzmaterial

Vergleichen Sie dies mit den realen Preisen der Fachleute. Laut JLC CNC beeinflussen Skaleneffekte die Herstellungskosten erheblich – eine Charge von 500 Teilen hat deutlich niedrigere Stückkosten als eine Charge von 5, da sich die Rüstkosten auf mehr Artikel verteilen. Bei Einzelprojekten ermöglichen hingegen On-Demand-Fertigungsdienste es Ihnen, nur das zu bezahlen, was Sie benötigen, ohne Mindestbestellmengen.

Die Schwelle liegt typischerweise bei einfachen Schnitten zwischen 10 und 20 Stück. Darunter kann sich DIY wirtschaftlich lohnen, wenn Sie bereits über geeignete Werkzeuge verfügen. Oberhalb dieser Schwelle bieten in der Regel die Effizienz von Profis und die Materialoptimierung einen besseren Wert.

Checkliste für Qualitätsanforderungen

Manchmal hängt die Entscheidung gar nicht von den Kosten ab, sondern davon, Ergebnisse zu erzielen, die mit DIY-Methoden schlichtweg nicht möglich sind. Nutzen Sie diese Checkliste, um zu prüfen, ob Ihre Qualitätsanforderungen Sie dazu zwingen, professionelle Metallbearbeiter in meiner Nähe aufzusuchen:

- Anforderungen an die Toleranzen: Wenn Ihre Konstruktion ±0,2 mm oder enger erfordert, sind CNC-gesteuerte professionelle Geräte notwendig – manuelle Werkzeuge können dies nicht konsistent erreichen

- Kantenqualitätsstandards: Bauteile, die in der endgültigen Montage sichtbar sind oder eine Lack-/Pulverbeschichtung benötigen, profitieren von Laser- oder Wasserstrahlschnitten, die keine Nachbearbeitung erfordern

- Materialzertifizierungen: Luftfahrt-, Medizin- oder Automobilanwendungen erfordern möglicherweise dokumentierbare Materialnachverfolgbarkeit, die nur zertifizierte Fertigungsdienstleister bieten können

- Wärmeempfindliche Anwendungen: Wenn wärmebeeinflusste Zonen die Funktion beeinträchtigen würden (wie bei voranodisiertem Aluminium), eliminiert das Wasserstrahlschneiden thermische Schäden vollständig

- Anforderungen an Wiederholgenauigkeit: Wenn jedes Bauteil exakt – nicht nur annähernd – übereinstimmen muss, gewährleistet die CNC-Programmierung Konsistenz über gesamte Produktionschargen hinweg

Nach Hitech CADD Services , kann durch die Einhaltung von Design-for-Manufacturing-Richtlinien eine Reduzierung von Nacharbeit und Neukonstruktion um bis zu 90 % erreicht werden. Professionelle Fertiger wenden diese Prinzipien automatisch an, während DIY-Projekte oft mehrere Iterationen benötigen, um akzeptable Ergebnisse zu erzielen.

Treffen deiner endgültigen Entscheidung

Fassen Sie Ihre Bewertungen zu einem klaren Entscheidungsweg zusammen. Eine Eigenfertigung ist sinnvoll, wenn:

- Sie dünnes Material (20 gauge oder dünner) aus gängigen Metallen schneiden

- Toleranzen von ±1–2 mm für Ihre Anwendung akzeptabel sind

- Die Menge unter 10–15 Stück bleibt

- Sie bereits über geeignete Werkzeuge verfügen oder diese bei zukünftigen Projekten wiederverwenden werden

- Zeitdruck gering ist und die Einarbeitungszeit akzeptabel ist

Ziehen Sie professionelle Dienstleistungen heran, wenn:

- Das Material eine Dicke über 14 gauge aufweist oder anspruchsvolle Legierungen wie Edelstahl betroffen sind

- Präzisionsanforderungen unter eine Toleranz von ±0,5 mm fallen

- Die Produktionsmengen 20+ Stück überschreiten

- Teile erfordern zertifizierte Materialdokumentation

- Downstream-Prozesse erfordern saubere, gleichmäßige Kanten

Beachten Sie, dass die Suche nach Blech in meiner Nähe nicht bedeutet, jegliche DIY-Beteiligung aufzugeben. Viele Blechbearbeiter bieten Schneidservices an, während Sie die Montage, Oberflächenbearbeitung oder Installation selbst übernehmen. Dieser hybride Ansatz bietet oft die beste Balance aus professioneller Präzision dort, wo es am wichtigsten ist, und persönlicher Beteiligung dort, wo sie Mehrwert schafft.

Sobald Sie sich für eine professionelle Fertigung entschieden haben, besteht die nächste Herausforderung darin, den richtigen Partner zu finden und Ihre Anforderungen effektiv zu kommunizieren.

Erfolgreiche Beschaffung von maßgeschneidert geschnittenem Blech

Sie haben entschieden, dass eine professionelle Fertigung für Ihr Projekt sinnvoll ist – was nun? Den richtigen Partner für maßgeschneiderte Metallschneidservices zu finden, erfordert mehr als nur eine schnelle Internetsuche und die Auswahl des günstigsten Angebots. Der von Ihnen gewählte Blechbearbeiter beeinflusst direkt die Teilequalität, die Projektzeitpläne und letztendlich, ob Ihr fertiges Produkt wie vorgesehen funktioniert.

Egal, ob Sie kundenspezifische Stahlplatten für Konstruktionsanwendungen, präzise maßgeschneiderte Metallformen für Automobilkomponenten oder eine einzelne Metallplatte für einen Prototyp benötigen: Zu wissen, was exzellente Fertigungspartner von durchschnittlichen unterscheidet, erspart später Ärger. Lassen Sie uns die entscheidenden Bewertungskriterien beleuchten und realistische Erwartungen an die Zusammenarbeit mit professionellen Dienstleistern setzen.

Bewertung von Fertigungspartnern

Nicht alle Fertigungsunternehmen verfügen über dieselben Kapazitäten – dies mitten im Projekt zu erkennen, führt zu kostspieligen Verzögerungen. Laut TMCO ist die Auswahl des richtigen Partners für die Metallfertigung eine entscheidende Entscheidung, die Kosten, Leistung, Qualität und langfristige Zuverlässigkeit Ihres Projekts beeinflussen kann. Der wahre Mehrwert liegt in handwerklicher Präzision, Technologie, Skalierbarkeit und einem nachgewiesenen Qualitätsanspruch – nicht nur im Preis.

Bevor Sie sich auf einen Partner für die kundenspezifische Metallbearbeitung festlegen, prüfen Sie diese wesentlichen Faktoren:

Erfahrung und Branchenkenntnisse

Jahre im Geschäft bedeuten tiefere Materialkenntnisse, optimierte Prozesse und die Fähigkeit, Herausforderungen zu antizipieren, bevor sie kostspielige Probleme werden. Erfahrene Stahlverarbeiter wissen, wie sich verschiedene Metalle – Aluminium, Edelstahl, Kohlenstoffstahl und Speziallegierungen – beim Schneiden, Umformen und Schweißen verhalten.

Fragen Sie potenzielle Partner:

- Wie lange fertigen sie bereits komplexe Metallteile?

- Verfügen sie über Erfahrung in Ihrer spezifischen Branche oder bei ähnlichen Anwendungen?

- Können sie Fallstudien, Beispiele oder Referenzen aus vergleichbaren Projekten bereitstellen?

Hauseigene Kapazitäten und Technologie

Einige Werkstätten schneiden nur Metall und geben Bearbeitung, Oberflächenveredelung oder Montage an Dritte aus. Dieser fragmentierte Ansatz führt zu Kommunikationslücken, Verzögerungen und inkonsistenter Qualität. Full-Service-Einrichtungen bündeln den gesamten Prozess unter einem Dach und gewährleisten eine engere Produktionskontrolle.

Nach Heather & Little , Qualitätsausrüstung wie Abkantpressen, Laserschneidanlagen und CNC-Stanzmaschinen macht einen großen Unterschied hinsichtlich der Genauigkeit des fertigen Produkts. Wichtige Fähigkeiten, auf die zu achten ist, umfassen:

- Laserschneiden, Plasmaschneiden oder Wasserstrahlschneidanlagen

- CNC-Bearbeitung und -Drehen für Sekundäroperationen

- Präzisionsumformung und Biegen mit Abkantpresse

- TIG-/MIG-Schweißen und robotergestützte Schweißfähigkeiten

- Pulverbeschichtung, Eloxieren oder andere Veredelungsoptionen

- Montage- und Testunterstützung bei Bedarf

Konstruktions- und Entwicklungsbetreuung

Erfolgreiche kundenspezifische Blechbearbeitung beginnt nicht an der Maschine – sie beginnt mit ingenieurstechnischer Zusammenarbeit. Zuverlässige Fertigungspartner prüfen Ihre Zeichnungen, CAD-Dateien, Toleranzen und funktionellen Anforderungen, bevor das Schneiden beginnt. Viele Projekte profitieren von Hinweisen zur Konstruktion für die Fertigung (DFM), die Designs optimieren, um kostengünstige Produktion zu ermöglichen, ohne die Leistung zu beeinträchtigen.

Bei der Bewertung von Partnern sollten Sie prüfen, ob sie Folgendes anbieten:

- CAD/CAM-Unterstützung für die Umwandlung und Optimierung von Dateien

- Prototypentests vor der Serienproduktion

- Ingenieurbetreuung für Material- und Konstruktionsempfehlungen

- DFM-Analyse, um potenzielle Fertigungsprobleme frühzeitig zu erkennen

Für automobiltechnische Anwendungen schließen Rapid-Prototyping-Fähigkeiten speziell die entscheidende Lücke zwischen Designkonzepten und serienreifen Bauteilen. Partner wie Shaoyi (Ningbo) Metal Technology bieten ein 5-Tage-Rapid-Prototyping sowie umfassende DFM-Unterstützung an, wodurch die Designvalidierung vor der Inbetriebnahme von Werkzeugen für die Serienproduktion ermöglicht wird.

Was Sie von professionellen Dienstleistungen erwarten können

Das Verständnis gängiger Branchenpraktiken hilft Ihnen, effektiv mit Fertigungspartnern zu kommunizieren und realistische Projektziele zu definieren. So sieht typischerweise ein professioneller kundenspezifischer Metallschneidservice aus:

Überlegungen zur Durchlaufzeit

Laut Heather & Little ist die Durchlaufzeit für jedes Projekt entscheidend – möglicherweise benötigen Sie Teile zu einem bestimmten Termin, daher ist es wichtig, einen Partner zu finden, der termingerecht liefert. Die üblichen Vorlaufzeiten variieren erheblich je nach:

- Einfache Schnitte: 3–5 Werktage für einfache Formen in gängigen Materialien

- Komplexe Fertigung: 2–4 Wochen, wenn Schweißen, Umformen oder Oberflächenbearbeitung erforderlich sind

- Prototyp-Läufe: Einige spezialisierte Fertiger bieten beschleunigte Prototypenfertigung innerhalb von 5 Tagen zur Designvalidierung an

- Produktionsmengen: Große Aufträge können je nach Komplexität und Kapazität des Betriebs 4–8 Wochen erfordern

Besprechen Sie stets die Anforderungen an die Lieferzeit im Voraus. Eilfertigungen sind oft verfügbar, beinhalten jedoch in der Regel höhere Preise – manchmal 25–50 % über den Standardraten.

Mindestbestellmengen

Viele Fertigungsbetriebe verlangen Mindestbestellwerte statt Mindestmengen. Möglicherweise stoßen Sie auf:

- Dollar-Mindestbeträge: Übliche Schwellenwerte liegen je nach Größe und Spezialisierung des Betriebs zwischen 50 und 500 USD

- Aufteilung der Rüstkosten: Kosten für CNC-Programmierung und Maschineneinrichtung, die auf Ihren Auftrag verteilt werden – größere Mengen senken die Stückkosten erheblich

- On-Demand-Services: Einige Online-Fertigungsplattformen akzeptieren Einzelbestellungen ohne Mindestmengen, ideal für Prototypen und kundenspezifische Metallformen

Verfügbare Materialien und Sonderoptionen

Stellen Sie sicher, dass Ihr Fertiger die für Ihr Projekt erforderlichen Materialien auf Lager hat oder beschaffen kann. Zum Standardangebot gehören in der Regel:

- Baustahl in verschiedenen Dicken und Qualitäten

- Edelstahl (304, 316 und Spezialqualitäten)

- Aluminiumlegierungen (6061, 5052 und andere)

- Kupfer-, Messing- und Bronzbleche

- Verzinkte und vorgefertigte Materialien

Für Sonderstahlplatten oder Speziallegierungen kann die Materialbeschaffung zusätzliche Vorlaufzeit erfordern. Besprechen Sie die Materialverfügbarkeit frühzeitig in der Projektplanung.

Ausführliche Ausführungen

Rohgeschnittene Teile erfordern oft eine sekundäre Nachbearbeitung für Optik, Korrosionsschutz oder funktionelle Anforderungen. Achten Sie auf Partner, die Folgendes anbieten:

- Pulverbeschichtung in Standard- und Sonderfarben

- Nasslackierung und Spezialbeschichtungen

- Eloxierte Aluminiumbauteile

- Beschichtungsdienstleistungen (Zink, Nickel, Chrom)

- Entgraten und Kantenveredelung

- Montage und Beschlagseinbau

Verfügt der Partner über eigene Nachbearbeitungsdienstleistungen, entfällt die Koordination mehrerer Lieferanten und die Gesamtdurchlaufzeit verkürzt sich in der Regel.

Qualitätszertifizierungen, die zählen

Qualität geht nicht nur um Aussehen – sie steht für Präzision, Leistung und Zuverlässigkeit. Laut TMCO folgen die besten Fertigungspartner strengen Qualitätsprozessen und setzen moderne Prüfwerkzeuge ein, um die Genauigkeit während des gesamten Produktionsprozesses zu gewährleisten.

Wichtige Zertifizierungen, auf die Sie achten sollten:

- ISO 9001: Belegt dokumentierte Qualitätsmanagementsysteme

- IATF 16949: Unverzichtbar für Anwendungen in der Automobilindustrie

- AS9100: Erforderlich für die Herstellung von Aerospace-Komponenten

- NADCAP: Besondere Prozessakkreditierung für kritische Operationen

Laut Xometry wurde die IATF-16949-Zertifizierung für jedes Unternehmen entwickelt, das an der Herstellung von Automobilprodukten beteiligt ist. Obwohl sie nicht gesetzlich vorgeschrieben ist, arbeiten Lieferanten und Kunden häufig nicht mit Fertigungspartnern zusammen, die diese Zertifizierung für Automobilanwendungen nicht besitzen. Die Zertifizierung zeigt, dass ein Unternehmen die Anforderungen erfüllt, um seine Fähigkeit und sein Engagement zur Verringerung von Fehlern sowie von Abfall und unnötigem Aufwand nachzuweisen.

Für Fahrgestelle, Fahrwerke und strukturelle Automobilkomponenten gewährleistet die IATF-16949-Zertifizierung, dass Ihr Fertigungspartner die strengen Qualitätsstandards einhält, die die Automobilindustrie verlangt. Shaoyi (Ningbo) Metal Technology verfügt über diese Zertifizierung speziell für ihre kundenspezifischen Metallstanzteile und Präzisionsbaugruppen und kombiniert sie mit einer Angebotsbearbeitung innerhalb von 12 Stunden, um Entscheidungen in der Automobilzulieferkette zu beschleunigen.

Aufbau einer erfolgreichen Fertigungspartnerschaft

Laut Heather & Little umfasst die Suche nach dem richtigen Partner für maßgeschneiderte Blechteile mehrere praktische Schritte:

- Recherchieren und vergleichen: Prüfen Sie Kundenbewertungen und stellen Sie Fragen zu Dienstleistungen, Arbeitsqualität, Durchlaufzeiten und Kosten

- Besuchen Sie Einrichtungen, wenn möglich: Gespräche mit Ingenieuren, die an Ihren Projekten arbeiten, geben Einblick in deren Fähigkeiten und Vorgehensweise

- Fordern Sie Arbeitsproben an: Die Einsicht früherer Projekte hilft Ihnen, das Können und die Qualität der Endprodukte einzuschätzen

- Besprechen Sie Details: Gehen Sie auf Materialien, Werkzeuge, Techniken und eventuelle besondere Anforderungen für Ihre Anwendung ein

- Detaillierte Angebote einholen: Stellen Sie sicher, dass die Preise alle Arbeitsschritte umfassen – Schneiden, Umformen, Oberflächenbearbeitung und Versand

- Dokumentieren Sie alles: Klare Verträge mit dokumentierten Erwartungen verhindern Missverständnisse

Der richtige Fertigungspartner stellt nicht nur Bauteile her – er unterstützt Ihre Ziele, verbessert Ihr Produkt und hilft dabei, Ihr Projekt für langfristigen Erfolg zu positionieren.

Egal, ob Sie eine einzelne kundenspezifische Metallplatte für einen Prototyp oder Serienmengen präziser, maßgefertigter Stahlkomponenten benötigen, die Bewertungskriterien bleiben gleich. Die Investition von Zeit in die Partnerauswahl zu Beginn vermeidet kostspielige Überraschungen und stellt sicher, dass Ihre Blechschneidprojekte die Qualität und Leistung liefern, die Ihre Anwendungen erfordern.

Nachdem Sie Ihren Fertigungspartner ausgewählt und das Projekt gestartet haben, besteht der letzte Schritt darin, zu verstehen, wie Sie alles Gelernte anwenden können – die passenden Methoden Ihrer jeweiligen Situation anzupassen und zielgerichtet bei Ihren Anforderungen zum Metallschneiden vorzugehen.

Ihren Weg beim Schneiden von Blech wählen

Sie haben sich durch Anzeigediagramme, Materialeigenschaften, Handwerkzeuge, Elektrowerkzeuge und industrielle Technologien gearbeitet – jetzt ist es an der Zeit, alles zu einer handlungsorientierten Anleitung zusammenzuführen. Egal, ob Sie Ihren ersten Schnitt in Blech vornehmen oder Ihre Vorgehensweise nach jahrelanger Erfahrung verfeinern, die richtige Entscheidung hängt davon ab, Ihre Projektanforderungen ehrlich mit den verfügbaren Methoden abzugleichen.

Methoden auf Ihr Projekt abstimmen

Jedes erfolgreiche Metallbau-Projekt beginnt mit einer einfachen Frage: Was erfordert dieser spezifische Auftrag tatsächlich?

Die beste Schneidemethode ist nicht die fortschrittlichste oder teuerste – es ist diejenige, die akzeptable Ergebnisse für Ihre spezifische Anwendung zu sinnvollen Kosten und innerhalb eines realistischen Zeitrahmens liefert.

Hier finden Sie Ihren Schnellreferenz-Leitfaden zur Zuordnung von Werkzeugen zu Dicke und Material:

- 22 gauge und dünner: Standard-Blechscheren bearbeiten Aluminium und Baustahlblech mühelos – Elektrowerkzeuge sind nicht erforderlich

- 18–20 Gauge: Flugzeugblechscheren eignen sich gut für die meisten Metalle; elektrische Blechschere beschleunigen längere Schnitte

- 14–16 Gauge: Elektrowerkzeuge werden notwendig – elektrische Stanzscheren, Winkelschleifer oder Kreissägen mit Metallsägeblättern

- 12 Gauge und darüber: Professionelle Schneidtechnologien (Laser, Plasma, Wasserstrahl) liefern bessere Ergebnisse

Die Materialart ist genauso wichtig wie die Dicke. Beachten Sie, dass rostfreier Stahl sich anders schneidet als Aluminium – er benötigt schärfere Werkzeuge, höhere Geschwindigkeiten und Berücksichtigung der Kaltverfestigung. Weiche Metalle wie Kupfer und Aluminium erfordern Strategien, um Verstopfungen und Verschmieren zu vermeiden, während Stahlplatten aggressivere Vorgehensweisen zulassen.

Handeln Sie entsprechend Ihren Anforderungen beim Metallschneiden

Nach Geomiq , die Kenntnis der richtigen Methode zum Schneiden von Blech sorgt für ein fehlerfreies Ergebnis, minimiert Materialabfall und verbessert die gesamte Produktionseffizienz. Ihr weiterer Weg hängt davon ab, wo Ihr Projekt im Komplexitätsspektrum liegt.

Wenn Sie ein Heimwerkerprojekt angehen:

- Beginnen Sie mit der richtigen Schutzausrüstung – Schnittschutzhandschuhe, Schutzbrille und lange Ärmel sind unverzichtbar

- Zweimal messen, einmal schneiden – genaue Markierungen verhindern Materialverschwendung und Frust

- Wählen Sie Ihr Werkzeug entsprechend Ihrem Material und dessen Dicke unter Verwendung der obigen Richtlinien

- Akzeptieren Sie, dass es eine Einarbeitungszeit gibt – planen Sie zusätzliches Material für Erstprojekte ein

Wenn professionelle Fertigung sinnvoller ist:

- Erstellen Sie klare Spezifikationen, einschließlich Materialart, Dicke, Mengen und Toleranzanforderungen

- Fordern Sie Proben oder Referenzen für ähnliche Projekte an

- Überprüfen Sie die für Ihre Branche relevanten Zertifizierungen – insbesondere IATF 16949 für Automobilanwendungen

- Holen Sie detaillierte Angebote ein, die alle Arbeitsschritte von der Zuschneidung bis zur Endbearbeitung abdecken

Laut Zintilon ist die Auswahl der richtigen Blechschneidemethode eine Grundvoraussetzung für erfolgreiche Fertigungsprojekte. Die richtige Methode bestimmt maßgeblich die Qualität des Endprodukts, die Produktionseffizienz, Wirtschaftlichkeit und die Materialausnutzung.

Sie verfügen nun über das Wissen, um jede Schneidaufgabe beurteilen zu können – von einfachen geraden Metallschnitten an dünnem Aluminium bis hin zu komplexen Mustern in Baustahl. Egal, ob Sie dieses Wochenende Zangen zur Hand nehmen oder morgen Fachleute der Fertigung kontaktieren – Sie sind gewappnet, diese Entscheidung selbstbewusst zu treffen. Die grundlegenden Prinzipien bleiben unverändert: Verstehen Sie Ihr Material, respektieren Sie die Grenzen Ihres Werkzeugs, stellen Sie die Sicherheit an erste Stelle und wählen Sie die Methode entsprechend den Anforderungen.

Ihr nächstes Projekt wartet darauf, umgesetzt zu werden. Ausgestattet mit diesem Wissen, sind Sie bereit, Rohmetallplatten genau in das zu verwandeln, was Ihre Anwendung erfordert.

Häufig gestellte Fragen zum Schneiden von Blechen

1. Welche häufigen Fehler treten beim Schneiden von Blechen auf?

Die häufigsten Fehler beim Schneiden von Blechen sind die Verwendung ungeeigneter Schneidparameter für den Materialtyp, die Vernachlässigung der Werkzeugpflege, die zu stumpfen Schneidkanten führt, eine falsche Ausrichtung und Befestigung des Blechs, die ungenaue Schnitte verursacht, sowie die Missachtung materialspezifischer Eigenschaften wie Kaltverfestigung bei Edelstahl. Um diese Fehler zu vermeiden, wählen Sie stets das geeignete Werkzeug entsprechend der Blechdicke – Flugzeugblechscheren für 18 gauge oder dünner, Elektrowerkzeuge für 14–16 gauge – und halten Sie die Schneidkanten scharf. Eine ausreichende Auflage des Werkstücks und eine gleichmäßige Vorschubgeschwindigkeit verhindern Verformungen des Materials und Probleme durch Kaltverfestigung.

kann man eine Stichsäge zum Schneiden von Blech verwenden?

Ja, eine Stichsäge (Sawzall) kann Blech effektiv schneiden, sofern die richtige Klinge verwendet wird. Sie verarbeitet dünne Metallbleche mit einer Dicke von bis zu etwa 1/8 Zoll sowie Metallrohre problemlos. Aluminium, Baustahl und verzinkte Metalle sind gut bearbeitbar, wobei dickere Materialien über 1/4 Zoll Schwierigkeiten beim sauberen Schneiden bereiten. Für optimale Ergebnisse sollten feinzahnige Metallschneidklingen verwendet werden, das Werkstück fest eingespannt sein, um Vibrationen zu vermeiden, und ein gleichmäßiger Druck aufrechterhalten werden. Für präzise Arbeiten oder größere Mengen liefern hingegen spezielle Blechschere oder professionelle Schneiddienstleistungen eine bessere Kantenqualität.

3. Was ist der beste Weg, um Blech zu Hause zu schneiden?

Die beste Methode zum Schneiden zu Hause hängt von der Materialstärke und der Komplexität des Schnitts ab. Für dünnes Blech (22 Gauge und darunter) bieten Blechschere oder Flachblechschere saubere und kontrollierte Schnitte. Farbkodierte Flachblechschere – gelb für gerade Schnitte, rot für linke Kurven, grün für rechte Kurven – bieten Vielseitigkeit für die meisten Heimwerkerprojekte. Für dickere Materialien bis zu 14 Gauge eignen sich elektrische Blechschere oder Winkelschleifer mit Trennscheiben effektiv. Tragen Sie stets schnittfeste Handschuhe und Schutzbrille, da frisch geschnittene Kanten von Blech extrem scharf sind.

4. Wie wähle ich zwischen selbst schneiden und professionellen Fertigungsdienstleistungen?

Wählen Sie DIY, wenn dünnes Material (20 gauge oder dünner) geschnitten wird, Toleranzen von ±1–2 mm akzeptabel sind, die Mengen unter 10–15 Stück bleiben und Sie bereits über geeignete Werkzeuge verfügen. Entscheiden Sie sich für professionelle Dienstleistungen, wenn das Material 14 gauge überschreitet, die Genauigkeitsanforderungen unter ±0,5 mm fallen, die Produktionsmengen 20 Stück übersteigen oder Teile zertifizierte Dokumentation erfordern. Professionelle Fertiger mit Zertifizierungen wie IATF 16949 für Automobilanwendungen gewährleisten gleichbleibende Qualität, und ihre CNC-gesteuerten Geräte bieten Wiederholgenauigkeit, die Handwerkzeuge nicht erreichen können.

5. Was ist der Unterschied zwischen Laserschneiden, Plasmaschneiden und Wasserstrahlschneiden?

Der Laserschnitt bietet die höchste Präzision (±0,1 mm) und saubersten Kanten bei Materialien unter 25 mm Dicke und eignet sich ideal für Elektronik und Medizingeräte. Der Plasmaschnitt liefert das beste Verhältnis aus Geschwindigkeit und Kosten bei dicken, leitfähigen Metallen (6 mm–50 mm+), weshalb er besonders in der Stahlbauindustrie beliebt ist. Der Wasserstrahlschnitt verwendet hochdruckverstärktes Wasser mit Abrasiva für einen kaltgeführten Schnittprozess ohne Wärmeeinflusszone und kann praktisch alle Materialien schneiden, einschließlich Nichtmetalle. Wählen Sie den Laserschnitt für dünne, präzise Arbeiten; den Plasmaschnitt für dicke Stähle bei niedrigeren Kosten; und den Wasserstrahlschnitt, wenn Wärmeschäden vermieden werden müssen oder nichtleitende Materialien geschnitten werden sollen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —