Vom Angebot bis zur Lieferung: So funktioniert ein Laserschneidservice wirklich

Was ist Laserschneiden und wie funktioniert es

Haben Sie sich jemals gefragt, wie Hersteller diese unglaublich präzisen Metallteile mit glatten, sauberen Kanten herstellen? Die Antwort liegt in einer der vielseitigsten Technologien der modernen Fertigung: dem Laserschneiden. Egal, ob Sie Optionen für einen Prototypen erkunden oder eine Serienproduktion planen – zu wissen, was Laserschneiden ist, gibt Ihnen die Grundlage, um fundierte Entscheidungen bei der Zusammenarbeit mit einem Laserschneidservice zu treffen.

Im Kern ist das Laserschneiden ein thermischer Fertigungsprozess, bei dem ein gebündelter Lichtstrahl verwendet wird, um Materialien mit bemerkenswerter Präzision zu durchtrennen. Laut TWI Global verbrannt oder schmilzt dieser fokussierte Strahl Material entlang eines computergesteuerten Pfads oder verdampft es, wodurch eine hochwertig oberflächenbearbeitete Kante entsteht. Das Ergebnis? Bauteile mit einer Maßgenauigkeit von bis zu ±0,0005 Zoll und Schnittbreiten (Kerf) von nur 0,004 Zoll.

Wie fokussiertes Licht zu einem Präzisionswerkzeug wird

Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird, aber tausendfach verstärkt. Genau das passiert im Wesentlichen in einer Laser-Schneidmaschine. Der Laserstrahl wird erzeugt, indem Lasermaterialien durch elektrische Entladungen in einer geschlossenen Kammer angeregt werden. Diese Energie wird zwischen Spiegeln reflektiert, bis sie stark genug ist, als kohärenter, einwelliger Lichtstrahl auszutreten.

Einmal freigesetzt, durchläuft der Strahl eine Reihe von optischen Elementen, die ihn auf einen extrem feinen Punkt fokussieren, dessen Durchmesser typischerweise unter 0,32 mm liegt. Wenn diese konzentrierte Energie auf das Material trifft, entsteht die eigentliche Wirkung. Die intensive Hitze verwandelt das feste Material augenblicklich in Gas oder geschmolzenes Metall, das dann durch einen Strahl von Zusatzgas weggeblasen wird, um die gewünschte Form zu erzeugen.

Nicht alle Laserschneider sind gleich. Drei Haupttypen dominieren die Branche, jeder mit eigenen deutlichen Vorteilen:

- CO2-Laser: Diese Arbeitstiere arbeiten mit einer Wellenlänge von 10,6 Mikrometern und eignen sich hervorragend zum Laserschneiden von Nichtmetallen wie Acryl, Holz und Stoffen, verarbeiten aber auch Kaltwalzstahl und Aluminium effizient. Sie sind die vielseitigste Wahl für Anwendungen mit gemischten Materialien.

- Faserlaser: Diese Hochleistungssysteme nutzen Festkörpertechnologie, um Strahlen über faseroptische Kabel zu erzeugen. Mit einer Betriebslebensdauer von über 25.000 Stunden dominieren Faserlaser das Metallschneiden, insbesondere bei Materialstärken unter 5 mm. Sie übertreffen CO2-Systeme beim Bearbeiten reflektierender Metalle wie Kupfer und Messing.

- Nd:YAG-Laser: Bei einer Wellenlänge von 1064 nm liefern diese Festkörperlaser äußerste Präzision bei minimalem Wärmeeintrag. Branchen, die saubere Schnitte an empfindlichen Materialien benötigen, wie die Herstellung medizinischer Geräte, setzen auf Nd:YAG-Technologie wegen ihrer Genauigkeit.

Die Wissenschaft hinter der Wechselwirkung von Strahl und Material

Wenn das laser, um Kontakte Ihres Materials zu schneiden , geschehen mehrere Dinge gleichzeitig. Die konzentrierte Energie erhitzt das Material innerhalb von Millisekunden über seinen Schmelz- oder Verdampfungspunkt hinaus. Hilfsgase wie Sauerstoff oder Stickstoff strömen durch die Schneiddüse und erfüllen zwei Aufgaben: Sie blasen das geschmolzene Material aus der Schnittzone heraus und können den Schneidprozess durch chemische Reaktionen unterstützen.

Für Projekte, die nicht an der Kante des Materials beginnen, erfolgt zunächst ein Stichprozess. Wie TWI Global feststellt, können Hochleistungslaser im gepulsten Betrieb innerhalb von nur 5 bis 15 Sekunden durch 0,5 Zoll dicken Edelstahl brennen, während dieser Anfangsphase des Durchstechens.

Jedes Laserschneidsystem basiert auf fünf wesentlichen Komponenten, die harmonisch zusammenarbeiten:

- Laserquelle: Das Herz des Systems, das den Schneidstrahl durch elektrische oder optische Pumpung erzeugt.

- Schneidkopf: Beherbergt die Fokussierlinse und die Düse, die den Strahl bündeln und das Hilfsgas auf das Werkstück lenken.

- Bewegungssystem: Präzisions-Servomotoren und Linearführungen, die entweder den Schneidkopf oder die Materialplattform mit mikrometergenauer Genauigkeit bewegen.

- Zusatzgaszufuhr: Lieferung von Sauerstoff, Stickstoff oder Druckluft, um das Schneiden zu verbessern und Rückstände aus dem Schnittspalt zu entfernen.

- CNC-Steuerung: Das Gehirn, das Ihre Konstruktionsdateien in präzise Bewegungsanweisungen umwandelt und dabei Laserleistung, Schneidgeschwindigkeit und Gasdruck für optimale Ergebnisse koordiniert.

Das Verständnis dieser Grundlagen hilft Ihnen, effektiv mit Ihrem Laserschneidanbieter zu kommunizieren und zu erkennen, was qualitativ hochwertige Dienstleistungen von anderen unterscheidet. Mit diesem Wissen ausgestattet, können Sie nun erkunden, welche Materialien sich am besten für Ihr nächstes Projekt eignen.

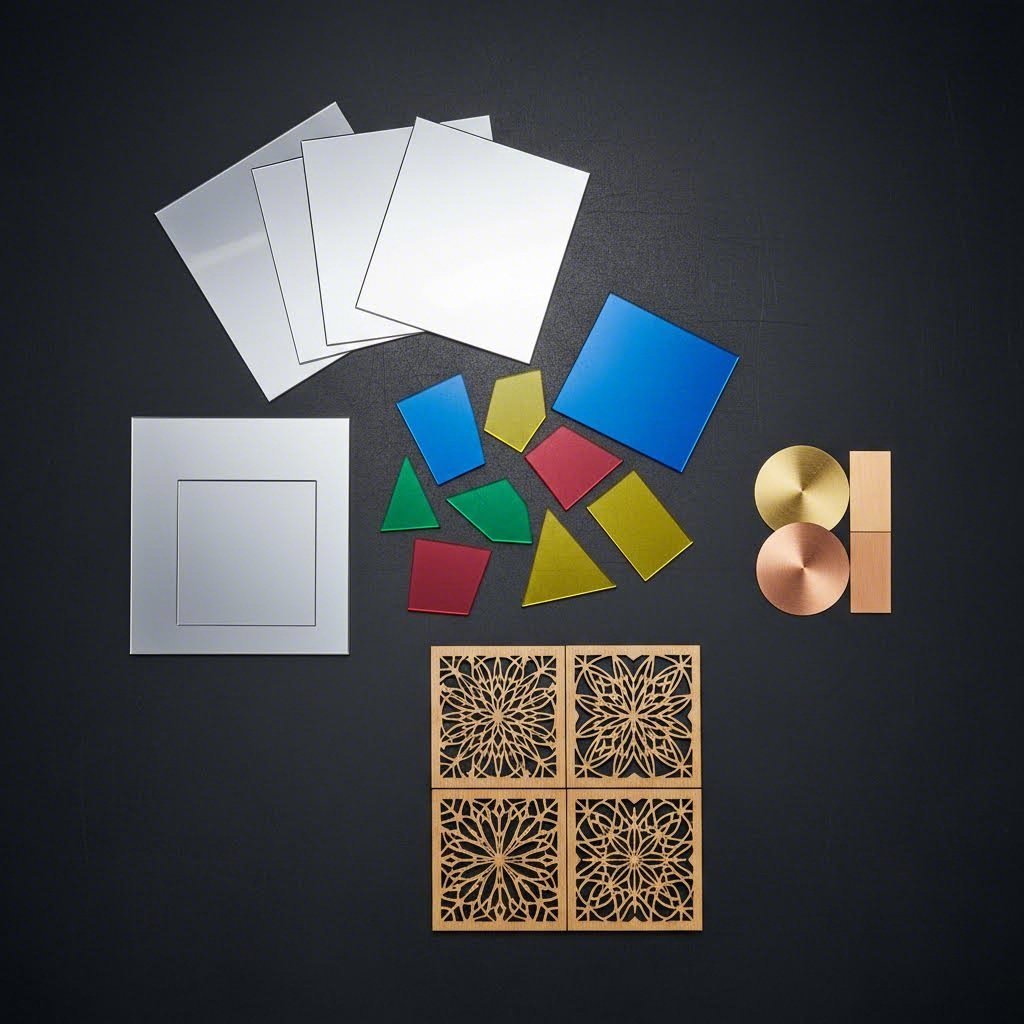

Materialien, die Sie mit dem Laser schneiden können – von Metallen bis zu Kunststoffen

Die Wahl des richtigen Materials kann Ihr Laserschneidprojekt machen oder scheitern lassen . Sie haben möglicherweise das perfekte Design, aber wenn Sie ein Material wählen, das sich nicht gut mit Lasertechnologie verträgt, erhalten Sie eine schlechte Kantenqualität, übermäßigen Abfall oder noch schlimmer – Sicherheitsrisiken. Welche für den Laserschnitt geeigneten Materialien sollten Sie also in Betracht ziehen und welche sollten Sie vollständig vermeiden?

Lassen Sie uns die drei Hauptkategorien betrachten, mit denen professionelle Laserschneiddienste täglich arbeiten: Metalle, Kunststoffe und Spezialmaterialien.

Metalle, die bei präzisem Laserschnitt hervorragende Ergebnisse liefern

Wenn Sie Metall mit dem Laser schneiden müssen, sind Faserlaser Ihre beste Wahl. Ihre kürzere Wellenlänge wird von metallischen Oberflächen effizient absorbiert und liefert saubere Schnitte mit minimaler Wärmeverformung. So können Sie die Ergebnisse der gebräuchlichsten Metalle erwarten:

- Kohlenstoffstahl: Der Arbeitstier des metallischen Laserschneidens. Mit Sauerstoff als Zusatzgas können Sie Bleche bis zu einer Dicke von 25 mm schneiden und dabei eine ausgezeichnete Kantenqualität erzielen.

- Edelstahl: Ideal für Anwendungen beim Laserschneiden von Edelstahl in der Lebensmittelindustrie, Medizintechnik und Architektur. Die Verwendung von Stickstoff als Hilfsgas erzeugt saubere, oxidfreie Kanten, die keine nachträgliche Nachbearbeitung erfordern. Moderne Faserlaser verarbeiten Dicken bis zu 20 mm effektiv.

- Aluminium: Aufgrund der hohen Reflektivität und Wärmeleitfähigkeit schwierig, aber das Laserschneiden von Aluminium ist mit leistungsstarken Faserlasern mittlerweile Standard. Mit geeignetem Stickstoffhilfsgas sind saubere Schnitte bis zu einer Dicke von 15 mm zu erwarten.

- Messing und Kupfer: Diese stark reflektierenden Metalle erfordern spezialisierte Hochleistungs-Faserlasersysteme. Laut IVY CNC erreicht die maximale Schneiddicke bei Kupfer typischerweise 10 mm, während Messing mit der richtigen Ausrüstung bis zu 12 mm betragen kann.

Ein Metall-Laserschneider verarbeitet diese Materialien effizient, aber bedenken Sie: reflektierende Oberflächen benötigen mehr Leistung und eine sorgfältige Parameterabstimmung. Stellen Sie immer sicher, dass Ihr Anbieter Erfahrung mit Ihren spezifischen Metall- und Dickenanforderungen hat.

Kunststoffe und alternative Materialien für die Laserbearbeitung

Wenn Sie Kunststoffe mit einem Laser schneiden müssen, wird die Materialauswahl noch kritischer. Einige Kunststoffe lassen sich hervorragend schneiden, während andere toxische Dämpfe freisetzen, die gesundheitsschädlich sind und Ihre Ausrüstung beschädigen können.

Sichere Kunststoffe für den Laserschnitt:

- Acryl (PMMA): Der Goldstandard für Anwendungen beim Laserschneiden von Kunststoffen. Er verdampft sauber und hinterlässt eine wunderschöne, flammenglättete Kante – ideal für Schilder, Displays und Schmuck.

- Delrin (POM/Acetal): Ein technischer Kunststoff, der sich ideal für funktionelle Bauteile wie Zahnräder, Buchsen und Maschinenteile eignet. Er lässt sich sauber schneiden, ohne zu verschmelzen.

- Polyester (Mylar): Hervorragend geeignet für dünne Folien und flexible Schablonen mit präziser Dimensionskontrolle.

Spezialmaterialien, die von Laserdienstleistern häufig verarbeitet werden:

- Naturholz: Weichhölzer wie Kiefer lassen sich bei geringer Leistung leicht schneiden, während Harthölzer wie Walnuss langsamere Geschwindigkeiten und mehr Energie erfordern. Tragen Sie vor dem Schneiden Klebeband auf, um Rauchflecken zu vermeiden.

- Sperrholz und MDF: Kostengünstig, erfordern jedoch Vorsicht – die Klebstoffe und Bindemittel können Formaldehyd und andere giftige Dämpfe freisetzen. Eine gute Belüftung ist unerlässlich.

- Stoffe: Natürliche Fasern wie Baumwolle und Denim schneiden sauber, während synthetische Stoffe wie Polyester eine versiegelte, ausfransfeste Kante erhalten, da der Laser das Material schmilzt.

- Pflanzlich gegerbtes Leder: Erzeugt schöne gravierte und geschnittene Teile für Mode und Accessoires.

| Materialkategorie | Gemeinsame Anwendungen | Dickenbereich | Kantenqualität | Empfohlener Lasertyp |

|---|---|---|---|---|

| Kohlenstoffstahl | Bügel, Platten, strukturelle Bauteile | 0,5 mm - 25 mm | Ausgezeichnet mit Oxidschicht | Faserlaser |

| Edelstahl | Medizinische Geräte, Lebensmittelausrüstung, Beschilderung | 0,5 mm - 20 mm | Sauber, oxidfrei mit Stickstoff | Faserlaser |

| Aluminium | Gehäuse, Kühlkörper, Luftfahrtteile | 0,5 mm - 15 mm | Gut mit geeigneten Parametern | Faserlaser |

| Messing/Kupfer | Elektrische Bauteile, Dekorationsgegenstände | 0,5 mm - 10 mm | Benötigt spezialisierte Einstellungen | Hochleistungs-Faserlaser |

| Acryl | Schilder, Displays, Schmuck, Prototypen | 1 mm - 25 mm | Flammpoliert, ausgezeichnet | CO2-Laser |

| Delrin (POM) | Zahnräder, Lager, Maschinenbauteile | 1 mm - 12 mm | Sauber, präzise | CO2-Laser |

| Holz (Natur) | Kunst, Möbelteile, Verpackungen | 1 mm – 15 mm | Leicht angebrannter Rand | CO2-Laser |

| Stoffe | Mode, Polsterung, industrielle Filter | 0,1 mm – 5 mm | Versiegelte Kanten bei Kunststoffen | CO2-Laser |

Materialien, die niemals mit dem Laserschneider bearbeitet werden sollten

Dies könnte die wichtigste Information in diesem gesamten Leitfaden sein. Laut Fortune Laser kann das Schneiden des falschen Materials toxische Gase freisetzen, Brände verursachen und die Komponenten Ihres Laserschneiders dauerhaft beschädigen.

Vermeiden Sie diese Materialien vollständig:

- PVC (Polyvinylchlorid): Der absolut schlimmste Verursacher. Beim Erhitzen setzt PVC Chlorgas frei, der mit Feuchtigkeit reagiert und Salzsäure bildet. Dies zerstört optische Bauteile, korrodiert Metallkomponenten und stellt eine ernsthafte Gesundheitsgefahr dar.

- ABS-Kunststoff: Setzt Blausäuregas frei – ein äußerst giftiges Gift. Zudem schmilzt es zu einer klebrigen Masse statt sauber zu schneiden.

- Dickes Polycarbonat (Lexan): Absorbiert Laserenergie schlecht, was zu Verfärbungen, Schmelzen und erheblichem Brandrisiko führt. Wie Xometry anmerkt, ergeben selbst dünne Polycarbonatschichten unter 1 mm schlechte Ergebnisse.

- Chromgegerbtes Leder: Setzt toxische Schwermetalle einschließlich Chrom-6 frei. Verwenden Sie nur vegetabil gegerbtes Leder für den Laserschnitt.

- Glasfaser und beschichtete Kohlefaser: Die Epoxidharze, die diese Materialien verbinden, setzen beim Verbrennen äußerst giftige Dämpfe frei.

Wenn Sie bezüglich eines Materials unsicher sind, schneiden Sie es nicht. Fragen Sie Ihren Anbieter für Laserschnitt um Rat oder fordern Sie das Sicherheitsdatenblatt des Materials an, um dessen Eignung für den Laserschnitt zu überprüfen.

Nachdem Sie nun wissen, welche Materialien für das Metall-Laserschneiden und andere Laserprozesse geeignet sind, besteht der nächste Schritt darin, Ihre Konstruktionsdateien korrekt vorzubereiten, um einwandfreie Ergebnisse zu gewährleisten.

Vorbereitung Ihrer Konstruktionsdateien für einwandfreie Ergebnisse

Sie haben das perfekte Material ausgewählt und eine hervorragende Designidee. Doch genau an dieser Stelle laufen viele Projekte schief: bei der Dateivorbereitung. Der Unterschied zwischen präzisem Laserschneiden, das Ihren Vorstellungen entspricht, und einem frustrierenden Haufen Ausschuss liegt oft daran, wie Sie Ihre Konstruktionsdateien vorbereiten. Egal, ob Sie an Laser-Schneid- und Gravurprojekten arbeiten oder kundenspezifisches Acryl schneiden – die richtige Vorbereitung spart Zeit, Geld und Ärger.

Stellen Sie sich Ihre Konstruktionsdatei als Rezept für die CNC-Lasermaschine vor. Wenn die Anweisungen unklar oder fehlerbehaftet sind, entspricht das Ergebnis nicht Ihren Erwartungen. Gehen wir Schritt für Schritt durch, was Sie unbedingt wissen müssen.

Dateiformate, die Laserschneidservices akzeptieren

Nicht alle Dateiformate sprechen die gleiche Sprache wie Laserschneiddienste. Hier erfahren Sie, welche Formate die meisten Anbieter akzeptieren und die jeweiligen Anforderungen:

- DXF (Drawing Exchange Format): Der Industriestandard für das Laserschneiden. DXF-Dateien enthalten reine Vektordaten ohne Füllungen oder Effekte und eignen sich daher ideal für die direkte Übernahme in Schneidsoftware. Stellen Sie sicher, dass Ihre Datei reale Maßeinheiten (Zoll oder Millimeter) verwendet, und vermeiden Sie verschachtelte Blöcke, die die Verarbeitungssoftware verwirren können.

- AI (Adobe Illustrator): Weit verbreitet und vielseitig einsetzbar. Laut Cut By Beam sollten Sie den Farbmodus Ihres Dokuments auf RGB einstellen, Rot (RGB) mit einer Strichstärke von 0,1 für Schneidelinien verwenden und Blau für Ritzlinien. Alle Rastergravuren sollten eine schwarze Flächenfüllung aufweisen.

- SVG (Scalable Vector Graphics): Hervorragend geeignet für webbasierte Upload-Portale. SVGs behalten bei jeder Größe mathematische Präzision, können jedoch versteckte Metadaten enthalten, die Importprobleme verursachen. Vereinfachen Sie Ihre Datei vor dem Export.

- EPS (Encapsulated PostScript): Ein veraltetes Format, das jedoch noch funktioniert, aber oft eine Konvertierung erfordert. Wenn Sie EPS verwenden, halten Sie sich zur Maximierung der Kompatibilität an Version 8 oder früher.

- PDF (Portable Document Format): Einige Dienstleistungen akzeptieren PDFs mit eingebetteten Vektorgrafiken. Stellen Sie jedoch sicher, dass alle Schriftarten in Konturen umgewandelt und Effekte vereinfacht sind, bevor Sie die Datei speichern.

Für individuelle Laserätzprojekte eignen sich JPEG-Dateien zur Rastergravur direkt aus dem Bild. Beachten Sie jedoch: JPEGs können keine Schneidwege erzeugen. Für alle Schneidvorgänge benötigen Sie immer Vektorlinien.

Designfehler, die Ihre Schnittqualität ruinieren

Auch erfahrene Designer machen Fehler, die zu schlechten Ergebnissen oder abgelehnten Dateien führen. Hier sind die häufigsten Probleme, die Sie vermeiden sollten:

Nicht geschlossene Pfade: Ihre Schneidemaschine benötigt durchgängige Linien, denen sie folgen kann. Ein nicht geschlossener Pfad verwirrt die Software hinsichtlich des gewünschten Schnittverlaufs und führt oft zu unvollständigen Schnitten oder unerwarteten Bewegungen. Wie Cut By Beam bemerkt, sollten Formen, die aus mehr als einem Pfad bestehen, verbunden werden, um eine geschlossene Form zu erzeugen – besonders wichtig bei Vollflächengravuren.

Überlappende oder doppelte Linien: Dieses heimtückische Problem verdoppelt Ihre Schneidzeit und verursacht zusätzliche Kosten. Schlimmer noch: Der Laser schneidet denselben Pfad zweimal, wodurch Ihr Material durchgebrannt oder eine unschöne, übermäßige Schnittkante entstehen kann. Laut John Duthies Anleitung zum Laserschneiden überprüfen Sie immer auf versteckte doppelte Striche, die übereinander liegen.

Text nicht in Konturen umgewandelt: Dies ist so wichtig, dass es besonderer Betonung bedarf:

Wandeln Sie Schriften stets in Pfade um, bevor Sie Ihre Design-Datei einreichen. Wenn Sie diesen Schritt überspringen, kann Ihr Text falsch angezeigt werden oder vollständig verschwinden, sobald die Datei auf einem anderen System geöffnet wird, auf dem Ihre spezifischen Schriftarten nicht installiert sind.

Falsche Maßstabseinstellungen: Das Entwerfen in Pixeln anstelle von realen Maßen führt zu Teilen, die in der Größe völlig falsch sind. Arbeiten Sie immer in Millimetern oder Zoll und prüfen Sie die Abmessungen vor dem Export.

Übermäßige Ankerpunkte: Komplexe Kurven mit zu vielen Knoten verlangsamen die Verarbeitung und können zu ruckartigen Bewegungen der Maschine führen. Vereinfachen Sie Pfade, indem Sie unnötige Ankerpunkte reduzieren, ohne die Integrität Ihres Designs zu beeinträchtigen.

Schritt-für-Schritt-Anleitung zur Dateivorbereitung

Beachten Sie diese Checkliste vor dem einreichen einer Datei für Ihren Präzisionslaserschnitt anbieter:

- Stellen Sie Ihr Dokument auf reale Maßeinheiten ein: Konfigurieren Sie Ihre Designsoftware so, dass Millimeter oder Zoll verwendet werden. Prüfen Sie, ob die Artboard-Abmessungen mit der gewünschten Bauteilgröße übereinstimmen.

- Erstellen Sie alle Schneidwege als Vektoren: Verwenden Sie das Stiftwerkzeug, Formwerkzeuge oder vektorisieren Sie Rasterbilder, um mathematisch präzise Pfade zu erstellen.

- Wandeln Sie allen Text in Konturen um: Wählen Sie in Illustrator Ihren Text aus und gehen Sie zu Typ > Umrisse erstellen. Lösen Sie die resultierenden Formen auf, um die Bearbeitung zu erleichtern.

- Verbinden Sie offene Pfade zu geschlossenen Formen: Wählen Sie Endpunkte aus und verwenden Sie die Verbinden-Funktion Ihrer Software. Überprüfen Sie dies, indem Sie in den Konturansichtsmodus wechseln.

- Entfernen Sie doppelte Linien: Wählen Sie alle Objekte aus und verwenden Sie die Funktion „verbinden“ oder „Pfadfinder vereinen“ bzw. löschen Sie überlappende Pfade manuell.

- Ankerpunkte reduzieren: Verwenden Sie Vereinfachungsfunktionen für Pfade, um Knoten zu minimieren, ohne Ihr Design zu verzerren.

- Kerf-Kompensation anwenden: Der Laserstrahl entfernt Material (typischerweise 0,1–0,3 mm breit). Versetzen Sie Ihre Schnittlinien um die Hälfte der Kerf-Breite nach innen, damit Teile exakt passen.

- Mindestgröße der Elemente prüfen: Die meisten Dienste erfordern mindestens 1 mm für positive Elemente und 0,5 mm für Schnittbreiten. Dünnere Details können ausbrennen oder nicht sauber durchgeschnitten werden.

- Abstand zwischen Schnitten überprüfen: Halten Sie mindestens die Materialstärke als Abstand zwischen parallelen Schnittlinien ein, um Verziehen oder Bruch während des Schneidens zu vermeiden.

- In Umrissmodus anzeigen: Wie von Cut By Beam empfohlen, verwenden Sie Ansicht > Kontur, um genau zu sehen, wie die Lasersoftware Ihre Datei interpretieren wird. Achten Sie auf versteckte Objekte außerhalb Ihres Zeichenbereichs.

Noch ein Tipp für Schablonendesigns: Beachten Sie, dass die inneren Inseln von Buchstaben wie „O“, „A“ und „B“ herausfallen, wenn keine Stege sie mit dem umgebenden Material verbinden. Passen Sie entweder Ihre Schriftart an oder wählen Sie eine spezielle Schablonenschriftart.

Mit ordnungsgemäß vorbereiteten Dateien sind Sie nun bereit zu verstehen, wie sich Ihr Projekt im Vergleich zu alternativen Schneidverfahren schlägt – und wann das Laserschneiden tatsächlich die beste Wahl für Ihre Anforderungen ist.

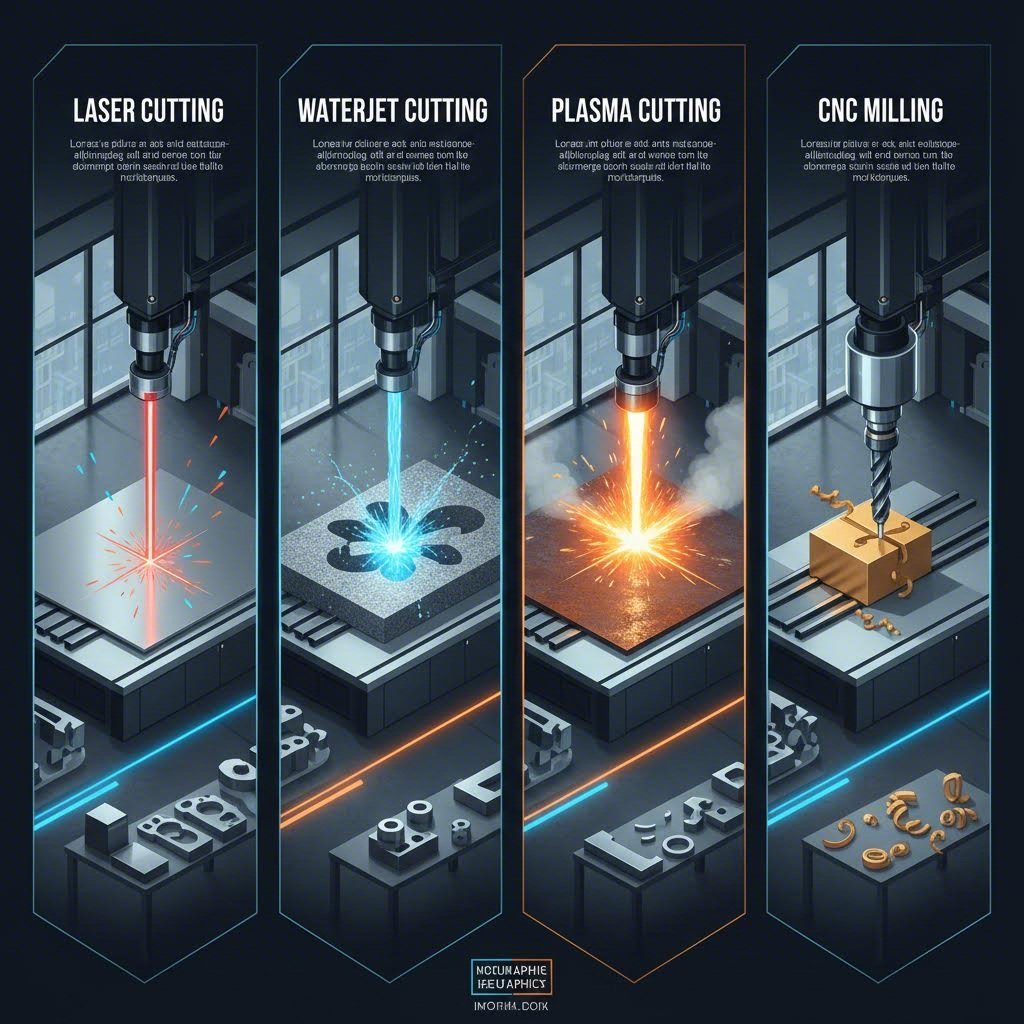

Laserschneiden im Vergleich zu Wasserstrahl-, Plasma- und CNC-Verfahren

Sie haben also Ihre Design-Dateien vorbereitet und das Material ausgewählt. Doch hier ist eine Frage, die Ihnen viel Zeit und Geld sparen könnte: Ist der Laserschnitt wirklich die beste Methode für Ihr Projekt? Die ehrliche Antwort lautet: Es kommt darauf an. Wenn Sie verstehen, wie sich der CNC-Laserschnitt im Vergleich zu Wasserstrahl-, Plasma- und anderen Metallschneidverfahren schlägt, können Sie fundiertere Entscheidungen treffen, anstatt alles pauschal mit einer Technologie zu bearbeiten.

Schauen wir uns die praktischen Vor- und Nachteile dieser konkurrierenden Technologien an, damit Sie das richtige Werkzeug für Ihre spezifischen Anforderungen auswählen können.

Wann das Laserschneiden Alternativen übertrifft

Ein Metall-Laserschneider zeigt seine Stärken besonders in bestimmten Situationen. Wenn Sie komplizierte Designs mit engen Ecken und feinen Details benötigen, bietet die Lasertechnologie eine Präzision, die andere Verfahren einfach nicht erreichen können. Laut StarLab CNC erzielt der Laserschnitt die höchste Kantenqualität unter den thermischen Schneidverfahren, mit glatten, senkrechten Schnitten und minimaler Gratabildung.

Hier liegt der Einsatz von Metall-Laserschneiden am meisten auf der Hand:

- Dünne bis mittlere Materialstärken: Faserlaser dominieren bei Blechen unter 1/4" Dicke und erreichen außergewöhnliche Geschwindigkeiten, die andere Technologien hinter sich lassen.

- Komplexe Geometrien: Intrikate Muster, kleine Löcher und enge Toleranzen sind das Reich des Lasers. Der fokussierte Strahl kann scharfe Ecken schneiden, mit denen Plasma- oder Wasserstrahlschneiden Schwierigkeiten hätten.

- Hochvolumige Produktion: Einmal eingerichtet, laufen Lasersysteme schnell und mit minimalen Abweichungen zwischen den Teilen – ideal für konsistente, wiederholbare Arbeiten.

- Saubere Kanten, die keine sekundäre Nachbearbeitung erfordern: Bei Anwendungen, bei denen Ästhetik wichtig ist oder bei denen anschließend sofort geschweißt wird, benötigen laserbeschnittene Kanten oft keinerlei Nachbearbeitung.

Die Kombination aus Laser und CNC bietet zudem bemerkenswerte Flexibilität. Sie können einfach durch Parameteränderungen vom Schneiden von Baustahl auf Edelstahl oder Aluminium umschalten, ohne physische Werkzeugwechsel vornehmen zu müssen.

Situationen, in denen andere Verfahren überlegen sind

Hier ist die Wahrheit, die die meisten Anbieter von Laserschneiden Ihnen nicht verraten: Ihre Technologie ist nicht immer die beste Wahl. Manchmal sind Sie besser beraten, nach Plasma-Schneiden in meiner Nähe zu suchen oder stattdessen Wasserstrahlschneid-Dienstleistungen in Betracht zu ziehen.

Wasserstrahlschneiden ist die bessere Wahl, wenn:

- Sie arbeiten mit wärmeempfindlichen Materialien, die keine thermische Verformung vertragen

- Dicke Materialien über 1" müssen ohne beeinflusste Schneidzone geschnitten werden

- Die Vielseitigkeit des Materials ist entscheidend – Wasserstrahl schneidet alles von Titan über Granit bis hin zu Glas

- Die Randgefügemetallurgie muss bei kritischen Anwendungen vollständig unverändert bleiben

Mit Betriebsdrücken von bis zu 90.000 PSI können Wasserstrahlsysteme praktisch jedes Material schneiden, ohne Wärme zu erzeugen. Der Kompromiss? Die Geschwindigkeit. Wasserstrahl schneidet typischerweise mit 5–20 Zoll pro Minute, im Vergleich zu den deutlich höheren Geschwindigkeiten des Lasers bei dünnen Materialien.

Plasmaschneiden ist die bessere Wahl, wenn:

- Schnelles und kostengünstiges Schneiden dicker Stahlplatten von 1/2" bis 2" erforderlich ist

- Budgetbeschränkungen niedrigere Anschaffungs- und Betriebskosten begünstigen

- Abschrägungen für die Schweißvorbereitung benötigt werden

- Eine nahezu laserähnliche Qualität akzeptabel ist und nicht perfekte Präzision erforderlich ist

Moderne CNC-Plattentische schneiden 1/2" Baustahl mit Geschwindigkeiten von über 100 Zoll pro Minute. Das ist bei weitem schneller als Laser bei dicken Materialien, und die Maschinen- und Schneidausrüstung kostet nur einen Bruchteil eines vergleichbaren Lasersystems.

CNC-Fräsen ist vorteilhaft, wenn:

- Ihr Bauteil 3D-Formen, Taschen oder Fasen erfordert, die mit 2D-Schneiden nicht herstellbar sind

- Sehr enge Toleranzen im Bereich von ±0,001" zwingend erforderlich sind

- Ansprüche an die Oberflächenqualität höher sind, als sie Wärmeschnitte liefern können

Stanzmaschine ist vorteilhaft, wenn:

- Hohe Produktionsmengen die Werkzeuginvestition rechtfertigen

- Einfache Formen mit standardmäßigen Lochmustern Ihren Arbeitsablauf bestimmen

- Die Kosten pro Bauteil bei hohen Stückzahlen minimiert werden müssen

Technologievergleich auf einen Blick

| TECHNOLOGIE | Die besten Materialien | Dicke Kapazität | Präzisionsstufe | Kantenqualität | Geschwindigkeit | Kost faktoren |

|---|---|---|---|---|---|---|

| Laserschneiden | Stahl, Edelstahl, Aluminium, dünne Metalle | Bis zu 1" (optimal unter 1/4") | ±0,005" oder besser | Ausgezeichnet, glatt fertig | Sehr schnell bei dünnen Materialien | Mäßige Ausrüstung, geringe Betriebskosten |

| Wasserstrahl | Jedes Material einschließlich Glas, Stein, Verbundwerkstoffe | Bis zu 6"+ je nach Material | ±0,005" bis ±0,010" | Gut, keine Wärmeauswirkungen | Langsam (5–20 ipm) | Hohe Betriebskosten (Kosten für Schleifmittel) |

| Plasma | Nur leitfähige Metalle | 0,018" bis 2" (optimal 1/2" bis 1") | ±0,015" bis ±0,030" | Gut mit HD-Plasma | Schnell bei dicken Materialien | Geringe Ausrüstungs- und Betriebskosten |

| CNC Fräsen | Metalle, Kunststoffe, Verbundwerkstoffe | Begrenzt durch Maschinengehäuse | ±0,001" erreichbar | Ausgezeichnete, maschinell bearbeitete Oberfläche | - Einigermaßen | Hohe Werkzeugkosten, moderate Betriebskosten |

| Locherpresse | Nur Blech | Typischerweise unter 1/4" | ±0,005" mit hochwertigem Werkzeug | Gut, eventuell Entgraten erforderlich | Extrem schnell pro Hub | Hohe Werkzeugkosten, niedrige Kosten pro Bauteil bei hohem Stückzahl |

Ehrlicher Blick auf die Grenzen des Laserschneidens

Bevor Sie sich für einen Laserschneiddienst entscheiden, sollten Sie diese Einschränkungen kennen:

Reflektierende Materialien sind herausfordernd: Stark reflektierende Metalle wie Kupfer und Messing können Laserenergie zurück in Richtung der Optik lenken und dadurch die Ausrüstung beschädigen. Moderne Faserlaser verarbeiten diese Materialien zwar besser als ältere Technologien, aber höhere Kosten und langsamere Geschwindigkeiten sind zu erwarten.

Dickebeschränkungen sind real: Die Schneidgeschwindigkeit nimmt stark ab, wenn die Materialdicke zunimmt. Laut branchenüblichen Daten sinkt die Leistung des Lasers erheblich bei Materialien mit einer Dicke über 1" (25,4 mm), wobei Plasmaschneiden oder Wasserstrahlschneiden dann praktikabler werden.

Wärmeeinflusszonen existieren: Trotz der höheren Präzision im Vergleich zum Plasmaschneiden bringt das Laserschneiden weiterhin thermische Energie ein. Die Wärmeeinflusszone (HAZ) kann die Materialeigenschaften nahe der Schnittkante verändern – ein kritischer Punkt bei Anwendungen, die makellose Metallurgie erfordern.

Die Anschaffungskosten für die Ausrüstung sind hoch: Fasert Lasersysteme stellen eine erhebliche Kapitalinvestition dar. Diese Kosten werden an die Kunden weitergegeben, insbesondere bei kleinen Losgrößen, bei denen sich die Rüstkosten nicht auf viele Teile verteilen lassen.

Die Quintessenz? Intelligente Käufer passen die Technologie an die Anwendung an, statt eine Lösung für jedes Problem erzwingen zu wollen. Das Verständnis dieser Abwägungen verschafft Ihnen bessere Angebote und bessere Ergebnisse, wenn Sie bereit sind, die Preise mit Ihrem gewählten Anbieter zu besprechen.

Verständnis der Kosten für das Laserschneiden und faire Angebote erhalten

Hier ist etwas Frustrierendes am Suchen nach einem Laserschneiddienst in meiner Nähe: Die Preisgestaltung wirkt wie eine Black Box. Sie laden ein Design hoch, warten auf ein Angebot für das Laserschneiden und erhalten eine Zahl, ohne dass erklärt wird, wie sie zustande gekommen ist. Warum berechnet ein Anbieter dreimal so viel wie ein anderer? Und warum kostet Ihr scheinbar einfaches Teil mehr als das komplexe Teil Ihres Nachbarn?

Die Wahrheit ist, dass die Kosten für das Laserschneiden einer logischen Formel folgen – wenn Sie erst einmal verstehen, was die Kosten beeinflusst, können Sie fundiertere Designentscheidungen treffen und Angebote sicherer bewerten. Laut Fortune Laser ist der mit Abstand wichtigste Faktor für Ihre Kosten nicht die Materialfläche, sondern die Maschinenzeit, die zum Schneiden Ihres Designs benötigt wird. Zwei Teile aus demselben Blech können allein aufgrund der Komplexität stark voneinander abweichende Preise haben.

Was Ihren Laserschneid-Preis in die Höhe oder Tiefe treibt

Jedes Sofortangebot für das Laserschneiden setzt sich aus einer grundlegenden Formel zusammen:

Endpreis = (Materialkosten + variable Kosten + fixe Kosten) × (1 + Gewinnmarge)

Lassen Sie uns entschlüsseln, was jedes Element tatsächlich für Ihren Geldbeutel bedeutet:

Materialart und -stärke: Dies wirkt sich auf zwei Arten auf die Preisgestaltung aus. Erstens variieren die Rohstoffkosten stark – MDF ist kostengünstig, während Edelstahl erheblich teurer ist. Zweitens beeinflusst die Dicke die Schneidzeit erheblich. Wie Komacut erklärt, kann sich die Verdopplung der Materialdicke mehr als verdoppeln, da der Laser viel langsamer arbeiten muss, um sauber durchzuschneiden.

Gesamte Schnittlänge (Umfang): Maschinenzeit ist der Hauptdienst, für den Sie bezahlen. Die Gesamtstrecke des Lasers bestimmt, wie lange Sie arbeiten. Ein 12-Zoll-Quadrat kostet weniger zu schneiden als ein 12-Zoll-Kreis mit der gleichen Fläche, weil der Kreis einen längeren Umfang hat.

Anzahl Durchstiche: Jedes Mal, wenn der Laser einen neuen Schnitt beginnt, muss er zuerst das Material durchbohren, um einen Einstiegspunkt zu schaffen. Ein Muster mit 100 kleinen Löchern kostet mehr als ein großer Ausschnitt, weil die kumulierte Durchbohrzeit beträgt. Laut Industrieinformationen dauert es bei Hochleistungs-Pulslasern 5-15 Sekunden, um nur einen 0,5-Zoll-Rostfreien Stahl zu durchbohren.

Designkomplexität: Komplexe Muster mit engen Kurven und scharfen Ecken zwingen die Maschine, sich deutlich zu verlangsamen. Die Festlegung von Toleranzen, die enger sind als funktionell erforderlich, erhöht auch die Kosten.

Bestellte Menge: Festkosten für die Einrichtung verteilen sich auf alle Teile einer Bestellung. Das Ergebnis? Die Preise pro Teil sinken erheblich, wenn die Menge steigt. Rabatte für Großbestellungen können bis zu 70 % betragen, wodurch sich große Stückzahlen deutlich wirtschaftlicher darstellen.

Anforderungen an die Oberflächenbearbeitung: Sekundärprozesse wie Entgraten, Biegen, Gewindeschneiden oder Pulverbeschichten erfordern zusätzliche Arbeitszeit, spezialisierte Ausrüstung und verlängern die Produktionsdauer. Diese werden separat berechnet und können Ihre Gesamtkosten erheblich erhöhen.

Lieferzeit: Eilaufträge unterliegen höheren Preisen für den Laserschnitt. Standardmäßige Lieferzeiten existieren aus gutem Grund – Betriebe optimieren ihre Produktionspläne hinsichtlich Effizienz. Der Vordrängler-Service schlägt entsprechend extra zu Buche.

Versteckte Kosten, auf die Sie achten sollten

Neben den offensichtlichen Faktoren gibt es mehrere Kostenpunkte, die Erstkäufer oft überraschen:

Einrichtgebühren und Mindestbestellbeträge: Die meisten Laserschneid-Dienstleister in Ihrer Nähe berechnen eine Einrichtgebühr oder verlangen Mindestbestellwerte. Diese decken die Arbeitszeit des Bedieners für das Beladen des Materials, die Kalibrierung der Maschine und die Vorbereitung Ihrer Datei ab. Bei kleinen Bestellungen können die Einrichtkosten die eigentlichen Schneidkosten übersteigen.

Dateiaufbereitungsgebühren: Wenn Ihre Design-Datei Fehler enthält – doppelte Linien, offene Konturen oder fehlende Elemente – muss ein Techniker diese korrigieren. Viele Dienstleister berechnen zusätzliche Gebühren für diese Arbeiten. Wie Smart Cut Quote Anmerkungen , bei kleinen Auflagen oder Einzelanfertigungen werden die Kosten für Einrichtung und Vorbereitung zu einem besonders bedeutenden Faktor.

Materialaufschläge: Anbieter erwerben Rohmaterialien zu Großhandelspreisen, verkaufen sie jedoch zu Verkaufspreisen zzgl. Bearbeitungskosten an Sie weiter. Die Wahl von Lagermaterialien eliminiert Sonderbestellgebühren und verkürzt oft die Lieferzeiten.

Versand und Verpackung: Große oder schwere Teile erfordern besondere Handhabung. Empfindliche Teile benötigen Schutzverpackung. Diese Logistikkosten summieren sich bei Bestellungen aus entfernten Standorten schnell.

Beim Vergleich von Send-Cut-Send-Preisen mit lokalen Anbietern sollten Sie die Versandkosten in beide Richtungen berücksichtigen. Das „günstigere“ Online-Angebot könnte nach Berücksichtigung der Liefergebühren teurer sein.

Kostenersparnisstrategien, die tatsächlich funktionieren

Sie haben mehr Kontrolle über Ihren Endpreis, als Sie vielleicht denken. Diese Strategien senken die Kosten zuverlässig, ohne die Funktionalität zu beeinträchtigen:

- Mehrere Teile effizient verschachteln: Durch das enge Anordnen von Teilen auf einem Materialbogen wird Abfall minimiert. Eine bessere Verschachtelung senkt direkt Ihre Materialkosten und Schneidzeit.

- Vereinfachen Sie Ihr Design: Reduzieren Sie komplexe Kurven, kombinieren Sie mehrere kleine Löcher zu größeren Schlitzen und eliminieren Sie unnötige Merkmale. Dies minimiert sowohl die Schnittlänge als auch zeitaufwändige Durchbrüche.

- Verwenden Sie das dünnste Material möglich: Dies ist der effektivste Weg, um Kosten zu senken. Dickere Materialien erhöhen die Maschinenzeit exponentiell. Prüfen Sie immer, ob ein dünneres Material Ihren strukturellen Anforderungen genügt.

- Wählen Sie Standardmaterialien: Exotische Legierungen und Spezialkunststoffe sind teurer und erfordern möglicherweise eine Sonderbestellung. Die Verwendung gängiger Materialien, die der Betrieb vorrätig hält, spart Geld und Zeit.

- Bestellen Sie größere Mengen: Bündeln Sie Ihren Bedarf in weniger, dafür größeren Bestellungen. Der Stückpreis sinkt deutlich, da sich die Rüstkosten auf mehr Teile verteilen.

- Reinigen Sie Ihre Konstruktionsdateien: Entfernen Sie doppelte Linien, versteckte Objekte und Konstruktionshinweise, bevor Sie die Datei hochladen. Automatisierte Angebotsysteme versuchen, alles zu schneiden – doppelte Linien verdoppeln buchstäblich Ihre Kosten für diese Funktion.

- Lockern Sie Toleranzen, wo möglich: Geben Sie enge Toleranzen nur dort an, wo sie funktional erforderlich sind. Standardpräzision ist kostengünstiger als anspruchsvolle ±0,001" wenn ±0,010" ebenfalls ausreichend wäre.

Unterschied zwischen Rüstkosten und Stückkosten verstehen

Dieser Unterschied ist für die Budgetplanung äußerst wichtig. Rüstkosten sind unabhängig von der Menge fixiert – das Be- und Entladen von Material, die Kalibrierung der Ausrüstung und das Durchführen von Testläufen kosten gleich viel, egal ob ein oder hundert Teile hergestellt werden. Stückkosten steigen mit der Menge und beinhalten die eigentliche Schneidzeit, den verbrauchten Werkstoff und den Handhabungsaufwand.

Für ein einzelnes Prototyp-Teil zahlen Sie möglicherweise 50 US-Dollar an Einrichtungsgebühren plus 5 US-Dollar pro Stück—insgesamt 55 US-Dollar. Bei einer Bestellung von 100 identischen Teilen verteilt sich diese einmalige Einrichtungsgebühr von 50 US-Dollar auf nur 0,50 US-Dollar pro Einheit. Addiert man jeweils 5 US-Dollar für den Zuschnitt, sinkt der Preis pro Teil auf 5,50 US-Dollar statt 55 US-Dollar. Deshalb wirken Preise für Prototypen oftmals erheblich höher im Vergleich zu Serienfertigungen.

Die Maschinenstundensätze liegen typischerweise zwischen 60 und 120 US-Dollar, abhängig von Laserleistung und Fähigkeiten. Dieses Verständnis hilft Ihnen einzuschätzen, ob ein angebotener Preis im Rahmen vernünftiger Erwartungen liegt.

Angebote verschiedener Anbieter bewerten

Vergleichen Sie Dienstleistungen für Laserschneiden in meiner Nähe, achten Sie nicht nur auf die Endsumme:

Online-Instant-Quote-Plattformen bieten unübertroffene Geschwindigkeit und Bequemlichkeit—laden Sie eine CAD-Datei hoch, erhalten Sie innerhalb von Sekunden einen Preis. Sie sind ideal für schnelle Prototypen, wenn Sie sofortige Kosteneinschätzungen benötigen. Automatisierte Systeme erkennen jedoch keine kostenintensiven Konstruktionsfehler und verlangen oft Aufpreise für den Komfort.

Traditionelle Fertigungswerkstätten verlassen sich auf Techniker, die Ihre Dateien manuell überprüfen. Dies dauert länger – Stunden oder sogar Tage –, bietet jedoch kostenloses Design for Manufacturability (DFM)-Feedback, das Ihre Kosten erheblich senken kann. Sie erkennen Fehler, schlagen effizientere Konstruktionen vor und bieten oft Flexibilität bei vom Kunden bereitgestellten Materialien.

Überprüfen Sie bei jedem Angebot, was enthalten ist: Beinhaltet der Preis das Material? Was ist mit Versandkosten? Gibt es zusätzliche Gebühren für die Dateiaufbereitung oder die Oberflächenbearbeitung? Ein etwas höheres Angebot, das alles beinhaltet, ist oft günstiger als ein niedriger Grundpreis mit zahlreichen Zusatzkosten.

Nachdem Sie nun die wirtschaftlichen Grundlagen der Preiskalkulation beim Laserschneiden verstehen, sind Sie bereit, den eigentlichen Bestellprozess zu durchlaufen – vom Hochladen Ihrer Dateien bis zum Erhalt der fertigen Teile an Ihrer Tür.

Arbeiten mit einem Laserschneid-Service von der Angebotsanfrage bis zur Lieferung

Sie haben Ihr Bauteil konstruiert, die Dateien vorbereitet und ein faires Angebot erhalten. Was nun? Für Erstkäufer kann die Zeit zwischen dem Klicken auf „Bestellung absenden“ und dem Halten der fertigen Teile wie ein Rätsel erscheinen. Was passiert hinter den Kulissen eines Online-Laserschneidservices? Wie lange sollten Sie tatsächlich warten? Und was, wenn etwas schiefgeht?

Das Verständnis des gesamten Workflows beseitigt Unsicherheiten und hilft Ihnen, Ihren Projektzeitplan realistisch zu planen. Egal, ob Sie Laserschneiddienste für Prototypen oder Serienfertigung nutzen – der Prozess folgt vorhersehbaren Schritten, die Sie verfolgen und beeinflussen können.

Vom Upload bis zur Lieferung in fünf Schritten

Jeder Online-Laserschneidservice folgt einer ähnlichen Abfolge, auch wenn sich Zeiträume und Kommunikationsstile zwischen Anbietern unterscheiden. So sieht der Standardweg aus, den Ihr Projekt durchläuft:

- Einreichung des Designs und Prüfung der Dateien: Sie laden Ihre CAD-Dateien über das Portal des Anbieters hoch. Das System prüft auf grundlegende Fehler – ungeschlossene Pfade, nicht unterstützte Dateiformate oder fehlende Maße. Viele Online-Laserschneidplattformen geben sofort Rückmeldung bei offensichtlichen Problemen. Gründlichere Prüfungen erfolgen manuell, sobald Sie fortfahren.

- Angebotsprüfung und Auftragsbestätigung: Sie erhalten einen Preis basierend auf Material, Komplexität und Menge. Prüfen Sie das Angebot sorgfältig – bestätigen Sie die Materialspezifikationen, Dicke und eventuelle enthaltene Nachbearbeitungsschritte. Sobald Sie zustimmen und die Zahlung vornehmen, wird Ihr Auftrag in die Produktionswarteschlange eingereiht.

- Materialbestätigung und Produktionsplanung: Das Unternehmen bestätigt die Verfügbarkeit des Materials. Standardmaterialien werden sofort aus dem Lager versandt. Spezialanfragen können eine Bestellung erfordern, was einige Tage zur Lieferzeit hinzufügt. Laut California Steel Services , wirken sich Produktionskapazität und aktuelle Warteschlangentiefe direkt darauf aus, wann Ihr Auftrag eingeplant wird.

- Schneiden, Nachbearbeitung und Qualitätsinspektion: Ihre Teile werden zugeschnitten, auf Maßgenauigkeit und Kantenqualität geprüft und anschließend zu den von Ihnen angeforderten weiteren Bearbeitungsschritten weitergeleitet – Entgraten, Biegen, Pulverbeschichten oder Montage. Jeder Schritt verlängert die Bearbeitungszeit, stellt aber sicher, dass das Endprodukt den Spezifikationen entspricht.

- Verpackung und Versand: Fertige Teile erhalten eine geeignete Schutzverpackung, basierend auf Material und Menge. Die Sendungsverfolgung wird an Ihre E-Mail-Adresse gesendet, und Ihre Teile werden an ihr Ziel versandt.

Diese Abfolge gilt unabhängig davon, ob Sie maßgeschneiderte Schilder, funktionale Prototypen oder einen Laserschnitt-Holzdienst für dekorative Projekte bestellen. Die Grundlagen bleiben dabei unabhängig von Material und Anwendungsfall gleich.

Was passiert, nachdem Sie Ihr Design eingereicht haben

Sobald Ihre Dateien im System sind, übernehmen geschulte Techniker. Im Gegensatz zu automatisierten Plattformen mit Sofortangeboten, die nur offensichtliche Fehler erkennen, identifiziert die manuelle Prüfung subtile Probleme, die Ihr Ergebnis beeinträchtigen könnten.

Ein guter Anbieter prüft Folgendes:

- Doppelte oder überlappende Schnittlinien, die die Maschinenzeit verdoppeln würden

- Elemente, die zu klein oder zu dünn sind, um den Schneidprozess zu überstehen

- Zu geringer Abstand zwischen den Schnitten für die Materialstabilität

- Konstruktionselemente, die Verzug oder Verformung verursachen können

Falls Probleme bestehen, erwarten Sie eine E-Mail mit Fragen oder Vorschlägen. Wie im Ablaufleitfaden von NerdBot können geringfügige Änderungen in dieser Phase die Qualität Ihres Endprodukts erheblich verbessern. Betrachten Sie Überarbeitungsanfragen nicht als Hindernisse – sie sind Gelegenheiten, bessere Ergebnisse zu erzielen.

Die Erwartungen an die Kommunikation variieren je nach Anbieter. Online-Plattformen kommunizieren typischerweise über E-Mail-Tickets mit Antwortzeiten von 24 bis 48 Stunden. Lokale Werkstätten bieten möglicherweise direkten Telefonkontakt und schnellere Rückmeldungen auf Fragen. Klären Sie bereits zu Beginn den bevorzugten Kommunikationskanal Ihres Anbieters ab, um Verzögerungen zu vermeiden.

Erwartete Durchlaufzeit

Wie lange sollten Sie tatsächlich warten? Realistische Erwartungen verhindern Frustration und helfen Ihnen, nachfolgende Montage- oder Installationspläne besser zu planen.

Faktoren, die die Lieferzeiten verlängern:

- Designkomplexität: Intrikate Muster mit Hunderten von Stanzungen und engen Kurven erfordern langsamere Maschinengeschwindigkeiten und längere Schneidzyklen.

- Materialverfügbarkeit: Exotische Legierungen, ungewöhnliche Dicken oder Spezialkunststoffe können eine besondere Bestellung erfordern. Standardmaterialien wie Baustahl und Acryl werden in der Regel ab Lager versandt.

- Aktuelle Produktionswarteschlange: Belegte Werkstätten haben längere Rückstände. Laut branchenüblicher Empfehlung sollten Sie immer nach der aktuellen Kapazität fragen, wenn es auf die Zeit ankommt.

- Veredelungsoperationen: Pulverbeschichtung, Schweißen, Montage und andere sekundäre Prozesse verlängern jeweils die Bearbeitungsdauer. Eine einfache reine Schnittbestellung wird schneller versandt als eine, die mehrere Nachbearbeitungsschritte erfordert.

- Qualitätsanforderungen: Teile mit engen Toleranzen benötigen zusätzliche Prüfzeit und erfordern möglicherweise mehrfache Verifizierungsmessungen.

Typische Lieferzeiten reichen von 3–5 Werktagen für einfache reine Schnittarbeiten bis hin zu 2–3 Wochen für komplexe Teile mit Nachbearbeitungsanforderungen. Expressdienste sind verfügbar, verlangen jedoch Aufpreise – manchmal 50 % oder mehr über den Standardraten.

Qualitätssicherungsmaßnahmen, die Sie erwarten sollten

Renommierte Laserschneid-Dienstleistungen schneiden nicht einfach nur und versenden. Sie überprüfen die Ergebnisse, bevor die Teile das Werk verlassen.

Maßprüfung: Kritische Abmessungen werden anhand Ihrer Spezifikationen mit Schieblehren, Messschrauben oder Koordinatenmessgeräten gemessen. Dadurch wird bestätigt, dass die Teile passgenau sind und wie vorgesehen funktionieren.

Prüfung der Kantenqualität: Die Bediener prüfen die geschnittenen Kanten auf übermäßigen Schlackeansatz, Grate oder Hitzefärbung. Saubere Kanten zeigen korrekte Maschineneinstellungen und sachgemäße Materialhandhabung an.

Sichtprüfung: Oberflächenkratzer, Materialfehler und Transportschäden werden vor dem Versand erkannt. Teile, die nicht den Standards entsprechen, werden erneut geschnitten oder aussortiert.

Wenn Sie zum ersten Mal einen Online-Laserschneidservice nutzen, sollten Sie in Erwägung ziehen, zunächst eine kleine Testcharge zu bestellen, bevor Sie sich auf große Mengen festlegen. So stellen Sie sicher, dass die Qualitätsstandards des Anbieters Ihren Erwartungen entsprechen, ohne größere Materialkosten riskieren zu müssen.

Mit einem klaren Verständnis des Bestell- bis Lieferprozesses sind Sie gut gerüstet, um zu erkunden, wie verschiedene Branchen die Laserschneidtechnologie nutzen – und Anwendungen zu entdecken, die Inspiration für Ihr nächstes Projekt liefern können.

Branchen und Anwendungen, die auf Laserschneiden angewiesen sind

Nachdem Sie nun wissen, wie der Bestellvorgang funktioniert, sehen wir uns an, was tatsächlich möglich ist. Die Betrachtung, wie unterschiedliche Branchen das industrielle Laserschneiden einsetzen, kann Ideen für Ihre eigenen Projekte wecken – und Ihnen helfen zu erkennen, wann diese Technologie die richtige Wahl ist. Von Automobilhalterungen bis hin zu architektonischen Fassaden: Die laserbasierte Fertigung berührt nahezu jeden Bereich, in dem Präzision entscheidend ist.

Die Vielseitigkeit des Metallschneidens mit dem Laser reicht weit über einfache flache Bauteile hinaus. Laut Accurls Branchenanalyse hat die Lasertechnologie die Fertigung in Dutzenden von Branchen revolutioniert und bietet eine Präzision, die zuvor unmöglich oder extrem zeitaufwendig war. Schauen wir uns an, wo lasergeschnittene Teile den größten Einfluss haben.

Automobil- und Industrieanwendungen

Wenn Sie durch eine moderne Fahrzeugfabrik gehen, sehen Sie, dass in fast jeder Produktionsstufe Bleche mit Laser geschnitten wird. Die Automobilindustrie verlangt Komponenten, die enge Toleranzen mit hoher Volumenwiederholbarkeit vereinen - genau das, was die Lasertechnologie bietet.

Typische Laserschnittteile für Automobilindustrie sind:

- Fahrzeugrahmen-Halterungen und Montageplatten: Strukturelle Komponenten, die Aufhängungssysteme, Motorhalterungen und Karosseriepaneele miteinander verbinden, erfordern eine präzise Lochplatzierung und konsistente Abmessungen über Tausende von Einheiten hinweg.

- Karosserieteile und Zierleisten: Komplexe Kurven und Ausschnitte für Lichter, Lüftungsöffnungen und Zugangspunkte werden mit sauberen Kanten geschnitten, die die Fertigstellung minimieren.

- Hitzeschilde und Abgaskomponenten: Diese erfordern eine präzise Anpassung an komplexe Geometrien bei der Handhabung von Hochtemperaturmaterialien.

- Innenverkleidung und Komponenten des Armaturenbretts: Dekorative Tafeln mit komplizierten Mustern und Logos profitieren von der Fähigkeit des Lasers, detaillierte Designs ohne Werkzeugwechsel zu schneiden.

- Mit einem Durchmesser von mehr als 50 cm3 Die Herstellung von Elektrofahrzeugen ist besonders abhängig von der präzisen Laserschneidung von Metallblechen für Batteriegehäuse und die Montage elektrischer Komponenten.

Besonders interessant bei Automobilanwendungen ist die Integration des Laserschneidens in andere Fertigungsprozesse. Präzise laserbeschnittene Bauteile werden häufig mit gestanzten Teilen in Fahrgestell- und Fahrwerksystemen kombiniert. Eine einzige Baugruppe kann aus laserbeschnittenen Halterungen bestehen, die mit versteiftem Stahlblech verschweißt und anschließend in die endgültige Form gebogen werden, bevor sie pulverbeschichtet wird.

Für Hersteller, die eine IATF-16949-zertifizierte Qualität und integrierte Metallbearbeitungskapazitäten erfordern, ist es entscheidend, Partner zu finden, die komplementäre Dienstleistungen anbieten. Unternehmen wie Shaoyi (Ningbo) Metal Technology zeigen, wie Laserschneiddienstleistungen die Metallstanzung ergänzen, um vollständige Lösungen für Automobilkomponenten anzubieten – ihre Fähigkeit zur schnellen Prototypenerstellung innerhalb von 5 Tagen sowie automatisierte Massenproduktion repräsentieren die Art integrierter Fertigung, die Lieferketten in der Automobilindustrie optimiert.

Neben der Automobilindustrie erstrecken sich industrielle Anwendungen über einen enormen Bereich:

- Landwirtschaftliche Geräte: Verschleißplatten, Montagehalterungen und Maschinenschutzvorrichtungen, die rauen Einsatzbedingungen standhalten

- Schwere Maschinen: Strukturbauteile, Schutzvorrichtungen und kundenspezifische Vorrichtungen für Fertigungsanlagen

- Tube-Laserschneidservices: Spezialisierte Systeme schneiden runde, quadratische und rechteckige Rohre für Rahmen, Rollkäfige und Strukturbaugruppen

Elektronik- und Gehäusefertigung

Die Elektronikindustrie stellt einen weiteren großen Abnehmer von Laserschneiddienstleistungen dar. Miniaturisierungstrends erfordern immer engere Toleranzen, während die Notwendigkeit des Wärmemanagements komplexe Gehäusedesigns vorantreibt.

Zu den gängigen Anwendungen in der Elektronik zählen:

- Gerätegehäuse und Chassis: Serverracks, Steuerungskästen und Gerätegehäuse mit präzise positionierten Belüftungsmustern und Befestigungslöchern

- Kühlkörper und Bauteile für das thermische Management: Komplexe Flossenmuster, die die Oberfläche zur Maximierung der Wärmeableitung vergrößern

- EMV-Abschirmung: Präzisionsgeschnittene metallische Abschirmungen, die elektromagnetische Störungen verhindern

- PCB-Schablonen: Ultradünne Schablonen aus Edelstahl, die beim Auftragen von Lotpaste in der Leiterplattenfertigung verwendet werden

- Steckverbinderhalterungen und Befestigungsteile: Kleine, präzise Bauteile, die Steckverbinder und Kabel innerhalb von Geräten positionieren

Laut Branchenexperten ist der Elektroniksektor stark auf Präzisionsschneidtechniken angewiesen, da bereits ein Bruchteil eines Millimeters einen erheblichen Unterschied hinsichtlich Passform und Funktion der Bauteile machen kann.

Kreative und architektonische Anwendungen

Außerhalb der industriellen Fertigung wird Laserschneiden zu einem Werkzeug für künstlerischen Ausdruck und architektonische Innovation. Die Technologie hat neu definiert, was in Beschilderung, Innenarchitektur und Gebäudefassaden möglich ist.

Beschilderung und Branding-Anwendungen:

- Räumliche Buchstaben: Aus Stahl, Aluminium oder Acryl geschnitten, erzeugen diese Elemente Tiefen- und Schatteneffekte, die mit flachen Grafiken nicht möglich sind

- Beleuchtete Schilder: Hintergrundbeleuchtung verwandelt laserbeschnittene Stahlplatten in auffällige, markenspezifische Displays

- Dekorative Platten: Maßgefertigte Muster, in Metall geschnitten, schaffen Raumteiler, Abschirmungen und Akzentwände, die Licht filtern und Räume definieren

- Rezeptionsbereichselemente: Markenspezifische Muster und Logos, direkt in Möbelstrukturen integriert

Architektonische und innenarchitektonische Anwendungen:

- Gebäudefassadenelemente: Perforierte Metallplatten, die Licht, Belüftung und Sichtschutz regulieren und gleichzeitig ein markantes ästhetisches Erscheinungsbild schaffen

- Geländer und Brüstungen: Dekorative Metallarbeiten, die Sicherheitsfunktion mit künstlerischem Design verbinden

- Raumteiler: Freistehende oder an der Decke montierte Trennwände, die offene Grundrisse organisieren, ohne das Licht zu blockieren

- Maßgefertigte Möbelkomponenten: Tischgestelle, Regalhalterungen und dekorative Beschläge

Das Laserschneiden von Metallplatten für architektonische Anwendungen beinhaltet oft eine Pulverbeschichtung in individuellen RAL-Farben, wodurch Designer jede gewünschte Farbpalette abstimmen können. Da Icon Modern Anmerkungen , kann nahezu jede Design-Datei hochgeladen und in maßgeschneiderte Stahlelemente umgewandelt werden – von Markenlogos bis hin zu komplexen dekorativen Mustern.

Prototyping und Produktentwicklung

Vielleicht verdeutlicht keine andere Anwendung den Wert des Laserschneidens besser als das Prototyping. Die Technologie schließt schneller als fast jede Alternative die Lücke zwischen digitalem Design und physischer Realität.

Warum das Prototyping auf Laserschneiden angewiesen ist:

- Geschwindigkeit: Keine Werkzeugherstellung erforderlich bedeutet, dass Teile innerhalb von Stunden und nicht Wochen von der CAD-Datei zum physischen Prototyp gelangen

- Flexibilität: Designiterationen kosten genauso viel wie die ersten Schnitte – laden Sie einfach eine neue Datei hoch

- Materialvielfalt: Form und Passform in produktionsgleichen Materialien testen, anstatt auf 3D-gedruckte Annäherungen angewiesen zu sein

- Genauigkeit: Die Prototypenabmessungen entsprechen den Produktionsspezifikationen, wodurch zuverlässige Passgenauigkeitsprüfungen möglich sind

Typische Anwendungen für Prototyping umfassen:

- Funktionsmodelle: Funktionsfähige Prototypen, die mechanische Konzepte validieren, bevor in Fertigungswerkzeuge investiert wird

- Passform- und Montageprüfung: Überprüfung, wie Komponenten in realen Baugruppen zusammenwirken

- Kundenpräsentationen: Physische Muster, die die Designabsicht besser vermitteln als Renderings

- Kleinserienfertigung: Überbrückung der Fertigung, während die Serienwerkzeuge entwickelt werden

Laut Accurls Forschung spielt die Fähigkeit des Laserschneidens, Teile schnell und präzise herzustellen, eine entscheidende Rolle im iterativen Entwicklungsprozess von Forschung und Entwicklung und treibt so die Entwicklung neuer Technologien und Produkte voran.

Wie das Laserschneiden in andere Prozesse integriert wird

Ein laser-geschnittenes Teil wird selten direkt ohne zusätzliche Bearbeitungsschritte versandt. Das Verständnis dafür, wie das Laserschneiden in umfassendere Fertigungsabläufe eingebettet ist, hilft Ihnen dabei, komplette Projekte zu planen.

Gängige Nachbearbeitungsschritte umfassen:

- Biegen und Formen: Flache, laser-geschnittene Zuschnitte werden mit Abkantpressen oder Walzformanlagen zu dreidimensionalen Formen gebogen

- Schweißen und Montieren: Mehrere laser-geschnittene Bauteile werden durch MIG-, TIG- oder Punktschweißen zu komplexen Baugruppen verbunden

- Gewindeschneiden und Befestigungselemente einsetzen: Mit dem Laser geschnittene Bohrungen erhalten Gewinde oder eingeprägte Befestigungselemente

- Oberflächenbearbeitung: Pulverbeschichtung, Farben, Anodisierung oder Beschichtung schützen und verschönern fertige Teile

- Entgraten und Kantenveredelung: Entfernen von kleineren Rinnen oder abgerundeten Kanten aus Sicherheits- oder ästhetischen Gründen

Diese Integrationsfähigkeit macht das Laserschneiden zu einem Eckpfeiler der modernen Fertigung. Ein einzelner Anbieter, der Laserschneiden sowie Biegen, Schweißen und Veredeln anbietet, kann komplette Baugruppen liefern, anstatt nur Rohteile zu schneiden, was Ihre Lieferkette optimiert und Koordinationskrankheiten reduziert.

Mit diesem Verständnis, wo das Laserschneiden in allen Branchen hervorragend ist, können Sie beurteilen, ob Ihr Projekt diesen bewährten Anwendungen entspricht, und bereit sind, den richtigen Anbieter zu wählen, um Ihr Design zum Leben zu erwecken.

Wählen Sie den richtigen Laser-Schneid-Anbieter für Ihr Projekt

Sie haben Anwendungen erkundet, die Preisgestaltung verstanden und wissen, was Sie vom Bestellprozess erwarten können. Doch hier ist die entscheidende Frage, die letztlich Ihren Erfolg bestimmt: Wie unterscheiden Sie außergewöhnliche Metall-Laserschneid-Dienstleistungen von durchschnittlichen? Angesichts von Hunderten Anbietern, die um Ihr Geschäft konkurrieren – von lokalen Werkstätten bis hin zu landesweiten Online-Plattformen – erfordert die richtige Entscheidung mehr als nur den Vergleich von Endpreisen.

Der von Ihnen gewählte Anbieter wird zum Partner für Erfolg oder Misserfolg Ihres Projekts. Laut LS Precision Manufacturing gefährdet die Auswahl eines falschen Lieferanten Ihr Projekt durch Risiken wie verzögerte Termine, Qualitätsunterschiede und versteckte Kosten, die erst nach Vertragsabschluss sichtbar werden. Lassen Sie uns einen praktischen Rahmen zur Bewertung präziser Laserschneiddienstleistungen entwickeln, der Ihre Investition schützt und Ergebnisse liefert.

Wesentliche Fragen vor der Bestellung

Bevor Sie Dateien hochladen oder Angebote anfragen, sammeln Sie wichtige Informationen, die die tatsächlichen Fähigkeiten eines Anbieters offenbaren. Diese Fragen trennen ernsthafte Kandidaten von Unternehmen, die Sie mitten im Projekt in Schwierigkeiten bringen könnten.

Ausrüstung und Kapazitäten:

- Welche Lasertypen verwenden Sie? (Fasernlaserschneidanlagen eignen sich hervorragend für Metalle; CO2-Systeme verarbeiten Kunststoffe und organische Materialien besser)

- Wie groß ist Ihre maximale Bearbeitungsfläche und welche Materialstärken können Sie bearbeiten?

- Wie alt ist Ihre Ausrüstung und wie sieht Ihr Wartungsplan aus?

- Können Sie meinen spezifischen Werkstoff und die gewünschte Materialstärke verarbeiten?

Qualität und Zertifizierungen:

- Über welche Qualitätszertifizierungen verfügen Sie? (ISO 9001 ist der Standard; IATF 16949 ist wichtig für die Automobilindustrie; AS9100 für die Luft- und Raumfahrt)

- Welche geometrischen Toleranzen können Sie garantieren?

- Wie prüfen Sie fertige Teile vor dem Versand?

- Können Sie Materialzertifizierungen und Prüfberichte bereitstellen?

Nach Rache Corporation , Zertifizierungen sind mehr als nur Papierkram – sie zeigen ein Engagement für Qualität, Präzision und die Einhaltung von Industriestandards, was sich direkt in zuverlässigen Ergebnissen widerspiegelt. Für Automobilanwendungen demonstriert die IATF-16949-Zertifizierung die Fähigkeit, kontinuierlich Produkte bereitzustellen, die den strengen Anforderungen der Branche entsprechen.

Service und Support:

- Wie lange ist Ihre durchschnittliche Angebotsbearbeitungszeit?

- Bieten Sie Feedback zur Konstruktion für die Fertigung (DFM) an?

- Wer beantwortet technische Fragen – Verkäufer oder Ingenieure?

- Wie sieht Ihre Richtlinie für Überarbeitungen aus, falls ich Änderungen am Design benötige?

Die Antworten zeigen, ob Sie es mit einem Partner für kundenspezifisches Metall-Laserschneiden zu tun haben, der die Komplexität der Fertigung versteht, oder lediglich mit einem Maschinenbediener, der Dateien durch Software laufen lässt.

Unbedingt erforderliche im Vergleich zu wünschenswerten Fähigkeiten

Nicht jede Funktion ist gleich wichtig. Konzentrieren Sie Ihre Bewertung auf Fähigkeiten, die die Ergebnisse Ihres Projekts direkt beeinflussen.

Unbedingt erforderliche Fähigkeiten:

- Passende Lasertechnologie für Ihr Material: Faserlaser für Metalle, CO2-Laser für Nichtmetalle – ungeeignete Technologie führt zu schlechteren Ergebnissen

- Ausreichende Bearbeitungsfläche und Dickenkapazität: Ihre Teile müssen physisch in die Gerätegrenzen hineinpassen

- Dokumentierte Qualitätsprozesse: Prüfverfahren, dimensionale Überprüfung und Rückverfolgbarkeit Ihrer Teile

- Klare Kommunikationswege: Ansprechpartner mit schneller Reaktionszeit, der technische Fragen innerhalb angemessener Fristen beantworten kann

- Transparente Preise: Detaillierte Angebote, die Material-, Schneid- und Endbearbeitungskosten separat ausweisen

- Realistische Lieferzeiten: Ehrliche Lieferprognosen, die die aktuelle Produktionswarteschlange berücksichtigen

Wünschenswerte Zusatzfunktionen:

- Sofortige Online-Angebotserstellung: Bequem, aber nicht unbedingt notwendig – manuelle Angebote erkennen oft Fehler, die automatisierten Systemen entgehen

- Eigene Sekundärprozesse: Biegen, Schweißen und Veredeln unter einem Dach optimieren Ihre Lieferkette

- Materialbestand: Vorrätige Materialien verkürzen Lieferzeiten im Vergleich zu Sonderbestellungen

- Expressservice-Optionen: Wertvoll für Notfälle, sollten aber nicht zur Standardarbeitsweise werden

- Lokale Abholung verfügbar: Spart Versandkosten und -zeit für Kunden in der Nähe

Warnsignale für einen unzuverlässigen Anbieter

Manchmal ist das, was ein Anbieter nicht sagt, wichtiger als seine Marketingversprechen. Achten Sie auf Warnsignale, die auf zukünftige Probleme hindeuten.

Preisliche Bedenken:

- Angebote deutlich unter Marktpreisen: Laut Branchenexperten weisen Geräte der unteren Preisklasse oder veraltete Anlagen eine schlechte dynamische Leistung auf, was zu Formfehlern führt, die dazu zwingen, ganze Chargen ausschussreif zu entsorgen. Dieses günstige Angebot führt oft zu kostspieligen Nacharbeiten.

- Unklare oder pauschalierte Preisangaben: Wenn der Anbieter nicht erklären kann, was jeder Posten abdeckt, müssen Sie später mit unerwarteten Zusatzkosten rechnen

- Keine Erwähnung von Einrichtungsgebühren: Einrichtungskosten entstehen überall – wenn sie nicht offengelegt werden, sind sie anderweitig versteckt

Kommunikationsprobleme:

- Langsame Reaktionen auf Angebotsanfragen: Wenn es eine Woche dauert, um einen Preis zu erhalten, stellen Sie sich vor, wie lange Sie auf Antworten warten müssen, wenn Probleme während der Produktion auftreten

- Nicht-technische Verkäufer, die Spezifikationen bearbeiten: Fehlkommunikation zwischen Ihnen und der Produktionsfläche verursacht kostspielige Fehler

- Unwilligkeit, Proben oder Referenzen bereitzustellen: Qualitätsanbieter begrüßen die Überprüfung ihrer Fähigkeiten

Fähigkeitslücken:

- Zurückhaltung, Details zu den Maschinen zu besprechen: Renommierte Unternehmen beschreiben stolz ihre Maschinen und Fähigkeiten

- Keine Qualitätszertifizierungen: Obwohl nicht jeder Auftrag eine ISO-Zertifizierung erfordert, bereitet das Fehlen jeglicher Qualitätsdokumentation Bedenken

- Unrealistische Lieferzusagen: Anbieter, die unmöglich kurze Lieferzeiten garantieren, verpassen oft Termine, wenn die Realität eintritt

Wie LS Precision anmerkt, ist die einfachste Überprüfungsmethode, ihre Fabrik zu besuchen oder eine Echtzeit-Videoübertragung der Abläufe anzusehen. Die direkte Beobachtung des Zustands der Ausrüstung, des Werkstattmanagements und der Betriebsstandards verdeutlicht ihre tatsächlichen Fähigkeiten.

Lokale Dienstleister versus Online-Plattformen

Die Suche nach „Laser Cutter in meiner Nähe“ oder „Laserbearbeitung in meiner Nähe“ liefert zwei unterschiedliche Ergebniskategorien: traditionelle lokale Fertigungswerkstätten und onlinebasierte Plattformen, die nationale Märkte bedienen. Jeder Ansatz bietet berechtigte Vorteile, die es zu erwägen gilt.

Vorteile lokaler Anbieter

- Persönliche Kommunikation: Komplexe Projekte profitieren von technischen Besprechungen vor Ort

- Schnellere Lieferung: Lokale Abholung eliminiert vollständig Transportzeiten und Versandkosten

- Beziehungsmanagement: Langfristige Partnerschaften fördern Vertrauen und führen oft zu bevorzugter Behandlung

- Einfachere Problemlösung: Probleme werden schneller gelöst, wenn Sie zum Geschäft fahren können

- Lokale Verantwortlichkeit: Der Ruf innerhalb der Gemeinschaft motiviert zu qualitativ hochwertigem Service

Vorteile von Online-Plattformen

- Größere Kapazitäten: Nationale Plattformen investieren oft in Spezialausrüstungen, die lokale Werkstätten nicht rechtfertigen können

- Wettbewerbsfähige Preise: Höhere Mengen ermöglichen Skaleneffekte, die die Kosten pro Bauteil senken

- Sofortige Angebotsstellung: Laden Sie eine Datei hoch und erhalten Sie sofort Preise – ideal für schnelle Entscheidungen beim Rapid Prototyping

- rund-um-die-Uhr-Zugänglichkeit: Senden Sie Bestellungen jederzeit ohne Wartezeiten auf Geschäftszeiten

- Konsistente Prozesse: Standardisierte Workflows liefern vorhersehbare und reproduzierbare Ergebnisse

Nach FM Blechbearbeitung , Online-Dienste erweisen sich oft als schneller und kostengünstiger als lokale Unternehmen, da sie bedarfsgerechte Services anbieten, bei denen das Produktionsvolumen je nach Ihren Anforderungen skaliert werden kann. Wählen Sie jedoch ein Full-Service-Unternehmen, das Sie während des gesamten Produktionsprozesses – von der Konstruktion bis zur Lieferung – unterstützt.

Die richtige Wahl hängt von Ihren Prioritäten ab. Benötigen Sie heute Laserätzdienstleistungen in meiner Nähe für einen Eilauftrag, den Sie morgen abholen können? Dann ist der lokale Anbieter die bessere Wahl. Bestellen Sie 500 identische Winkel mit Standardmaßen? Dann bieten Online-Plattformen vermutlich bessere Preise und schnellere Lieferzeiten.

Überlegungen zu Prototyp versus Serienfertigung

Ihre Bewertungskriterien sollten sich danach richten, ob Sie Prototypen entwickeln oder Produktionsmengen fertigen.

Bei der Prototyperstellung gilt Priorität:

- Geschwindigkeit und Flexibilität: Schnelle Durchlaufzeiten bei geringen Mengen und einfacher Design-Iteration

- DFM-Rückmeldung: Ingenieure, die Fertigungsschwierigkeiten erkennen, bevor Sie in Produktionswerkzeuge investieren

- Geringe Mindestmengen: Einzelteilebestellungen ohne übermäßige Rüstkosten

- Materialvielfalt: Zugang zu mehreren Optionen, um verschiedene Ansätze zu testen

Bei Serienproduktion gilt Priorität:

- Konsistente Qualität: Statistische Prozesslenkung und dokumentierte Prüfverfahren

- Kapazität und Skalierbarkeit: Ausrüstung und Personal, um Ihre Stückzahlen termingerecht bewältigen zu können

- Kosteneffizienz: Wettbewerbsfähige Stückpreise bei Ihren Mengen

- Integration der Lieferkette: Fähigkeit, Sekundäroperationen, Kitting oder Just-in-Time-Lieferung durchzuführen

Bewertung integrierter Fertigungspartner

Für Hersteller, die zertifizierte Qualität und ergänzende Metallbearbeitungskapazitäten benötigen, erweitert sich die Bewertung über das reine Schneiden hinaus. Die besten Partner bieten Dienstleistungen an, die alle Ihre Produktionsanforderungen abdecken.

Achten Sie auf Anbieter, die folgende Leistungen bieten:

- Mehrere Fertigungsverfahren: Laserbearbeitung kombiniert mit Stanzen, Biegen, Schweißen und Montage unter einem Dach

- Umfassende DFM-Unterstützung: Ingenieurressourcen, die Ihre Konstruktionen hinsichtlich der Fertigungsgerechtheit optimieren, bevor die Produktion beginnt

- Schnelle Prototypenerstellung neben Serienfertigung: Kapazitäten, die Sie von der Konzeptvalidierung bis zur vollständigen Serienproduktion unterstützen

- Branchenspezifische Zertifizierungen: IATF 16949 für die Automobilindustrie, AS9100 für die Luft- und Raumfahrt, ISO 13485 für Medizinprodukte

Bei der Bewertung integrierter Fertigungspartner ist die Reaktionsgeschwindigkeit genauso wichtig wie die Leistungsfähigkeit. Kennzahlen wie eine Angebotsbearbeitungszeit von 12 Stunden und eine schnelle Prototypenfertigung innerhalb von 5 Tagen – Standards, die von Unternehmen wie Shaoyi (Ningbo) Metal Technology – beibehalten werden, deuten auf serviceorientierte Abläufe hin, die die Dringlichkeit in der Lieferkette verstehen. Ihre umfassende DFM-Unterstützung und die IATF-16949-Zertifizierung zeigen den ganzheitlichen Ansatz, der Produktionsabläufe in der Automobilindustrie optimiert.

Es geht nicht darum, den günstigsten Anbieter oder den mit der auffälligsten Website zu finden. Vielmehr gilt es, einen Partner zu identifizieren, dessen Fähigkeiten, Qualitätsstandards und Servicephilosophie mit Ihren Projektanforderungen übereinstimmen. Nehmen Sie sich Zeit, um Behauptungen zu überprüfen, Muster anzufordern und detaillierte Fragen zu stellen. Die anfängliche Investition in die Anbieterbewertung zahlt sich durch erfolgreiche Projekte und langfristige Produktionsbeziehungen aus.

Häufig gestellte Fragen zu Laserschneiddienstleistungen

1. Was sind die typischen Kosten für das Laserschneiden?

Laserschneiddienstleistungen berechnen typischerweise 50 bis 150 US-Dollar pro Stunde Maschinenzeit. Ihre endgültigen Kosten hängen vom Materialtyp und der Dicke, der gesamten Schnittlänge, der Designkomplexität, der Anzahl der Durchbrüche und der bestellten Menge ab. Rüstgebühren liegen gewöhnlich zwischen 25 und 75 US-Dollar pro Auftrag. Für einfache Teile sollten Sie Stückkosten von 5 bis 50 US-Dollar einplanen, während komplexe Designs mit Nachbearbeitungsanforderungen erheblich teurer sein können. Bei größeren Mengen sinken die Stückkosten deutlich, da sich die festen Rüstkosten auf mehr Teile verteilen.

2. Wie werden die Kosten für das Laserschneiden berechnet?

Die Kosten für das Laserschneiden folgen dieser Formel: Endpreis entspricht Materialkosten plus variable Kosten plus feste Kosten, multipliziert mit der Gewinnmarge. Die wichtigste variable Kostenkomponente ist die Maschinenzeit, die sich aus der Gesamtschnittlänge und der Anzahl der Durchbrüche ergibt. Die Materialdicke beeinflusst Geschwindigkeit und Kosten exponentiell. Eine komplexe Konstruktion erfordert langsamere Maschinengeschwindigkeiten, wodurch die Bearbeitungszeit steigt. Die meisten Anbieter berechnen die Schnittlänge in laufenden Zoll oder Metern und multiplizieren diese mit materialabhängigen Sätzen. Eilbestellungen, Nachbearbeitungsschritte und enge Toleranzen schlagen jeweils als Aufschlag auf die Grundkosten für das Laserschneiden auf.

3. Wie hoch sind die Kosten für einen Laserschneidservice?

Die Preise für Laserschneidservices variieren stark je nach Projektanforderungen. Einfache Acrylteile können zwischen 10 und 30 US-Dollar pro Stück kosten, während präzise Edelstahlbauteile 50 bis 200 US-Dollar oder mehr betragen können. Online-Plattformen wie SendCutSend bieten sofortige Angebote an und berechnen in der Regel nach Schnittlänge zuzüglich Materialkosten. Traditionelle Fertigungsbetriebe erstellen manuelle Angebote und bieten möglicherweise niedrigere Stückpreise bei größeren Losgrößen. Vergleichen Sie Angebote stets sorgfältig, da einige das Material beinhalten, während andere die Werkstoffkosten separat berechnen.

4. Welche Dateiformate akzeptieren Laserschneiddienstleistungen?

Die meisten Laserschneidservices akzeptieren DXF-Dateien als Branchenstandard, da sie reine Vektordaten ohne Effekte enthalten. Adobe Illustrator AI-Dateien eignen sich gut, wenn spezifische Farbcodierungen für Schneid- und Rilllinien verwendet werden. SVG-Dateien sind geeignet für webbasierte Upload-Portale. EPS-Dateien sind weiterhin kompatibel, jedoch weniger verbreitet. Einige Services akzeptieren PDF-Dateien mit eingebetteten Vektoren. Für Gravuroperationen funktionieren JPEG-Dateien, können aber keine Schneidwege erzeugen. Wandeln Sie stets Texte in Kurven um, entfernen Sie doppelte Linien und prüfen Sie die Abmessungen, bevor Sie die Datei einreichen.

5. Welche Materialien können mit dem Laser geschnitten werden?

Der Laserschnitt verarbeitet drei Hauptmaterialkategorien. Metalle umfassen Kohlenstoffstahl bis zu 25 mm, Edelstahl bis zu 20 mm, Aluminium bis zu 15 mm sowie Messing oder Kupfer bis zu 10 mm, die mit Faserlasern bearbeitet werden. Kunststoffe wie Acryl, Delrin und Polyester lassen sich sauber mit CO2-Lasern schneiden. Spezialmaterialien umfassen Naturholz, Sperrholz, Stoffe und pflanzlich gegerbtes Leder. Vermeiden Sie PVC, da es giftiges Chlorgas freisetzt, ABS, das Cyanid erzeugt, dickes Polycarbonat, chromgegerbtes Leder und Glasfaser aufgrund von Sicherheitsrisiken.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —