Metall mit Laser schneiden: Fehler beheben, Kosten senken, den richtigen Service wählen

Grundlagen der Transformation der Metallbearbeitung durch Laserschneiden

Erinnern Sie sich daran, als Kind Sonnenlicht mit einer Lupe zu bündeln? Das Laserschneiden greift genau dieses Prinzip auf und verstärkt es zu einer industriellen Kraft. Wenn Hersteller Metall mit chirurgischer Präzision mittels Laser schneiden müssen, nutzen sie gebündelte Lichtenergie, die Temperaturen von über 20.000 Grad Celsius erreichen kann – heiß genug, um Stahl wie Butter zu durchschneiden.

Was passiert jedoch genau, wenn dieser intensive Strahl auf das Metall trifft? Der Vorgang ist elegant einfach und dennoch bemerkenswert anspruchsvoll. Ein Laserschneider leitet konzentrierte Photonen durch Spiegel und Linsen und erzeugt dabei eine Energiekonzentration von etwa einer Million Watt pro Quadratzentimeter . Dieser fokussierte Strahl schmilzt oder verdampft das Metall an der Kontaktstelle, während Hilfsgase wie Stickstoff oder Sauerstoff das geschmolzene Material entfernen, um saubere, präzise Schnitte zu erzeugen.

Die Wissenschaft hinter dem fokussierten Licht, das Metall schneidet

Hier wird es interessant. Im Gegensatz zu mechanischen Schneidverfahren, bei denen das Material physisch abgetrennt wird, handelt es sich beim Laserschneiden um einen thermischen Prozess ohne physischen Kontakt. Das bedeutet, dass die Bauteile nur geringfügige, spannungsbedingte Verformungen erfahren – ein entscheidender Vorteil bei der Herstellung komplexer Komponenten für Automotoren oder Luftfahrtanwendungen, bei denen bereits mikroskopisch kleine Verformungen Probleme verursachen können.

Die thermischen Dynamiken funktionieren folgendermaßen: Wenn der Laserstrahl auf das Metall trifft, entsteht genau an der Auftreffstelle eine winzige Schmelzzone. Stahl schmilzt typischerweise zwischen 1.400 und 1.500 Grad Celsius, und moderne Laserschneidanlagen für Metall gewährleisten eine präzise Steuerung dieser Wärmeeinwirkung. Das Ergebnis? Toleranzen von bis zu ±0,1 mm und Schnittbreiten (Kerf) von lediglich 0,2 mm bei Standard-Stahlblechen.

Der Laserschnitt hat die Metallbearbeitung grundlegend von einem Handwerk der Annäherung in eine Wissenschaft der Präzision verwandelt – er ermöglicht Konstruktionen, die noch vor Jahrzehnten buchstäblich unmöglich waren, und reduziert gleichzeitig Materialabfall und Produktionszeiten so stark, dass ganze Industrien verändert werden.

Warum die präzise Fertigung auf Lasertechnologie setzt

Die moderne Metallbearbeitung erfordert Lösungen, die Geschwindigkeit, Präzision und Kosteneffizienz ausbalancieren. Genau deshalb ist der Laserschnitt zur tragenden Säule von Branchen geworden, in denen Fehler einfach keine Option sind. Hersteller in der Luft- und Raumfahrt setzen diese Technologie für Titan- und Aluminiumlegierungsbauteile ein, die eine Genauigkeit im Mikrometerbereich erfordern. Automobilfabriken verwenden Faseraser für komplexe Karosserieteile und Abgassysteme. Unternehmen für Medizinprodukte fertigen sterile chirurgische Instrumente, bei denen fehlerhafte Kanten Patienten gefährden könnten.

Was diese Technologie besonders wertvoll macht, ist ihre Vielseitigkeit. Ob Sie ein Hobbyist sind, der kreative Metallbearbeitung erkundet, oder ein Produktionsleiter, der die Serienfertigung optimiert – das Verständnis dieser Grundlagen hilft Ihnen, fundiertere Entscheidungen bezüglich Ausrüstung, Prozesse und Dienstleister zu treffen. In diesem Leitfaden erfahren Sie alles, von der Behebung häufiger Schneidefehler bis hin zur Auswahl des richtigen Laserschneidservices für Ihre spezifischen Anforderungen.

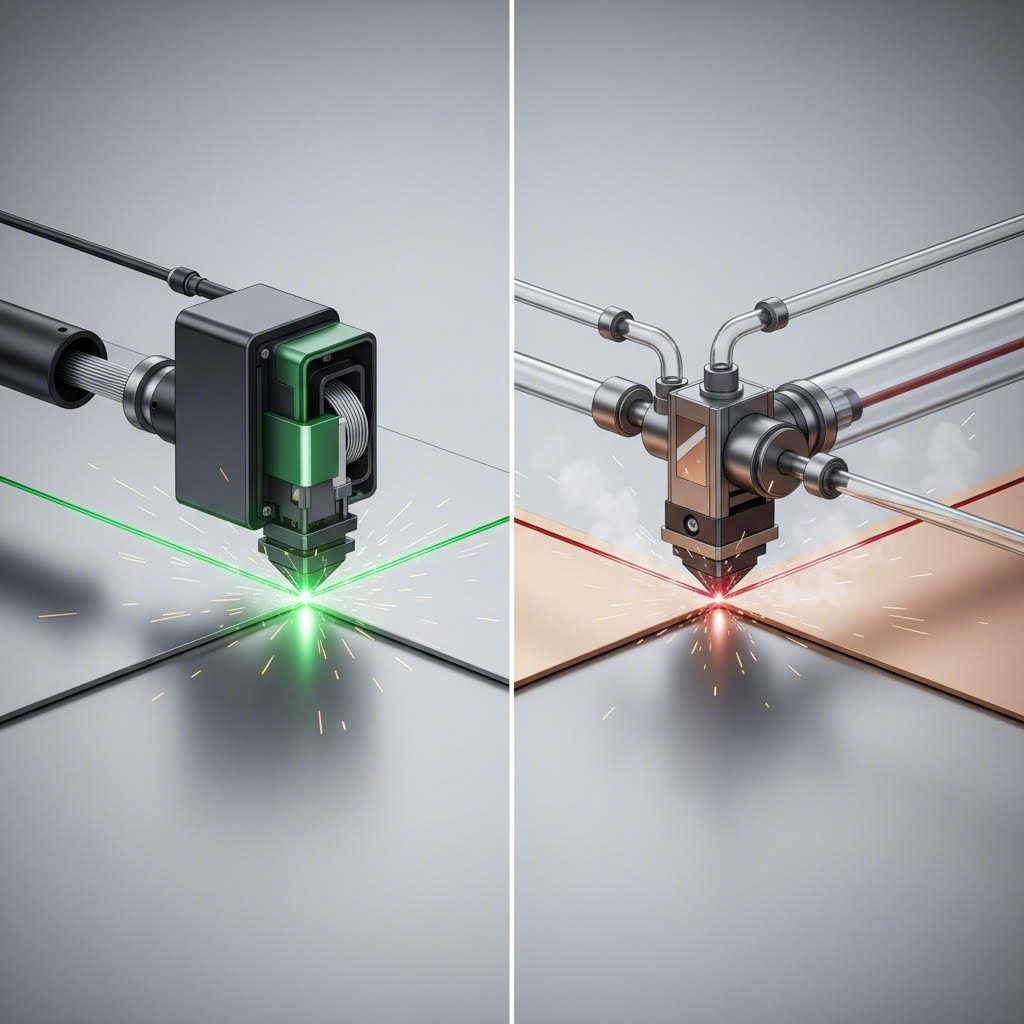

Faserlaser im Vergleich zu CO2-Lasertechnologie erklärt

Sie haben sich also entschieden, Metall mit einem Laser zu schneiden – der richtige Ansatz für Ihr Projekt. Nun stellt sich die entscheidende Frage: Für welche Lasertechnologie sollten Sie sich entscheiden? Die Diskussion zwischen Faser- und CO2-Lasern ist nicht nur technisches Fachjargon – sie beeinflusst direkt Ihre Schnittqualität, die Betriebskosten und die Art der Metalle, mit denen Sie effektiv arbeiten können.

Stellen Sie es sich so vor: Die falsche Lasertechnologie zu wählen, ist wie ein Steak mit einem Buttermesser zu schneiden. Es mag irgendwann funktionieren, aber Sie machen sich das Leben unnötig schwer. Sowohl Faser- als auch CO2-Laser haben deutliche Stärken, und das Verständnis dieser Unterschiede hilft Ihnen, das richtige Werkzeug für Ihre spezifischen Anforderungen beim Metallschneiden mit Laser .

Hier ist eine umfassende Übersicht, wie sich diese beiden Technologien in den entscheidenden Faktoren vergleichen:

| Vergleichsfaktor | Faserlaser | CO2-Laser |

|---|---|---|

| Wellenlänge | 1,064 Mikrometer | 10,6 Mikrometer |

| Beste Metallarten | Aluminium, Messing, Kupfer, Edelstahl, Baustahl | Baustahl, dicker Kohlenstoffstahl |

| Schneidgeschwindigkeit (dünne Metalle) | Bis zu 3-mal schneller als CO2 | Langsamer bei dünnen Materialien |

| Energieeffizienz | ~35 % Umwandlungseffizienz | 10–20 % Umwandlungseffizienz |

| Wartungsbedarf | Minimal—festkörperbasiertes Design, weniger Verbrauchsmaterialien | Höher—Gasröhren, optische Spiegel erfordern regelmäßige Wartung |

| Lebensdauer | Bis zu 100.000 Stunden | 20.000–30.000 Stunden |

| Erste Investition | Höhere anfängliche Kosten | Geringere Anfangskosten |

| Langfristige Betriebskosten | Geringerer Stromverbrauch und geringere Wartungskosten | Höher aufgrund des Gasverbrauchs und der Teileersatzkosten |

Vorteile von Faserlasern für reflektierende Metalle

Etwas, das Hersteller jahrelang frustrierte: hochreflektierende Metalle wie Aluminium, Messing und Kupfer waren mit herkömmlichen CO2-Lasern äußerst schwer zu schneiden. Die längere Wellenlänge wurde von diesen glänzenden Oberflächen reflektiert, was zu ungleichmäßigen Schnitten und möglichen Schäden am Lasergerät selbst führte.

Faseraser veränderten alles. Ihre kürzere Wellenlänge von 1,064 Mikrometern wird von reflektierenden Materialien effizienter absorbiert, wodurch der Faserlaser für Metallschneidanwendungen zur ersten Wahl wird, wenn mit diesen anspruchsvollen Werkstoffen gearbeitet wird. Eine metallverarbeitende Laserschneidanlage auf Fasertechnologie-Basis kann polierten Edelstahl, Kupferbleche und Aluminiumlegierungen bearbeiten, ohne die Rückreflexionsprobleme, die frühere Systeme beeinträchtigten.

Die Leistungsvorteile enden nicht bei der Materialverträglichkeit. Laut branchendaten von Accurl können Faserlaser-Anlagen auf dünnen Edelstahlblechen Schneidgeschwindigkeiten von bis zu 20 Metern pro Minute erreichen – etwa dreimal schneller als vergleichbare CO2-Systeme. Dieser Geschwindigkeitsvorteil führt direkt zu höheren Durchsatzraten und niedrigeren Kosten pro Bauteil in der Produktion.

Zusätzliche Vorteile von Faserlasern sind:

- Kleinere Spotgröße: Der fokussierte Strahl ermöglicht engere Schnitttoleranzen und feinere Bearbeitungsdetails

- Geringere thermische Verformung: Weniger Wärme wird in das umliegende Material eingetragen, wodurch Verzug minimiert wird

- Niedrigerer Stromverbrauch: Diese 35 % Effizienz führen im Vergleich zu CO2-Alternativen zu deutlich geringeren Energiekosten

- Einfachere Wartung: Keine Gasschläuche zum Austausch und keine optischen Spiegel, die ständig justiert werden müssen

Wann CO2-Laser immer noch sinnvoll sind

Verzichten Sie noch nicht auf die CO2-Laser-Metallbearbeitung. Trotz der Vorteile der Fasertechnologie bei dünnen und reflektierenden Metallen behalten CO2-Laser eine starke Position für bestimmte Anwendungen – insbesondere beim Schneiden von dickem Baustahl oder wenn die Kantenqualität wichtiger ist als reine Geschwindigkeit.

Die längere Wellenlänge von 10,6 Mikrometern bei CO2-Lasern verteilt die Wärme gleichmäßiger über die Schnittzone. Dies führt bei dickeren Materialien zu glatteren Kantenoberflächen, die oft weniger Nachbearbeitung benötigen als Schnitte mit Faserlasern. Für Hersteller, denen die Oberflächenästhetik wichtig ist – wie beispielsweise bei architektonischen Metallkonstruktionen oder dekorativen Stahlplatten – kann diese glattere Schnittkante die langsamere Bearbeitungsgeschwindigkeit rechtfertigen.

Das Schneiden von Stahl mit CO2-Lasern bleibt kosteneffizient, wenn:

- Ihr Hauptarbeitsbereich Materialstärken über 20 mm umfasst

- Das anfängliche Budget für die Ausrüstung begrenzt ist und das Volumen keine höheren Anfangsinvestitionen rechtfertigt

- Die Qualität der Kantenbearbeitung steht über den Geschwindigkeitsanforderungen

- Ihr Betrieb verfügt bereits über CO2-Expertise und eine Lagerhaltung von Ersatzteilen

Die Wahl der Laser-Metallschneidmaschine hängt von Ihrer spezifischen Materialmischung, den Produktionsvolumina und Qualitätsanforderungen ab. Betriebe, die hauptsächlich dünnes Aluminium und Edelstahl verarbeiten, werden feststellen, dass Faserlaser trotz höherer Anschaffungskosten eine bessere Rendite erzielen. Unternehmen, die sich auf dickes Kohlenstoffstahl mit geringeren Mengenanforderungen konzentrieren, können weiterhin von den niedrigeren Anschaffungskosten und der bewährten Zuverlässigkeit von CO2-Anlagen profitieren.

Das Verständnis dieser technologischen Unterschiede bereitet Sie auf den nächsten entscheidenden Schritt vor: die Beherrschung des eigentlichen Schneidprozesses – von der Konstruktionsdatei bis zum fertigen Bauteil.

Schritt-für-Schritt-Prozess für das erfolgreiche Laserschneiden von Metall

Sie haben Ihre Lasertechnologie ausgewählt und die Grundlagen verstanden. Nun kommt der Teil, in dem Theorie auf Praxis trifft. Überraschenderweise stammen die meisten Schneidprobleme nicht von den Maschineneinstellungen – sie entstehen bereits im Prozess, lange bevor der Laser feuert. Egal, ob Sie eine blechlaser-Schneidemaschine in einer Produktionsanlage betreiben oder an einen Dienstleister auslagern, ein systematischer Workflow verhindert kostspielige Fehler und Materialverschwendung.

Stellen Sie sich das Laserschneiden von Metall wie das Backen eines komplexen Rezepts vor. Wenn Sie einen Schritt überspringen oder falsch abmessen, leidet das Endergebnis – unabhängig davon, wie gut Ihr Ofen ist. Hier ist der komplette Prozess vom Rohblech bis zum fertigen Bauteil:

- Vorbereitung der Konstruktionsdatei: Erstellen oder finalisieren Sie vektorbasierte Konstruktionen mit CAD-Software. Exportieren Sie die Dateien in maschinenkompatible Formate – DXF bleibt der Industriestandard zur Sicherstellung der Maßgenauigkeit, obwohl DWG, AI und SVG-Dateien mit den meisten Steuerungssystemen funktionieren.

- Materialauswahl und -prüfung: Überprüfen Sie die Materialart, Dicke und Oberflächenbeschaffenheit. Prüfen Sie die Bleche auf Verzug, Verschmutzung oder Schutzfolien, die den Schnittvorgang beeinträchtigen könnten.

- Maschineneinrichtung und Kalibrierung: Stellen Sie die korrekte Fokusposition sicher, überprüfen Sie das Referenzieren der Achsen und laden Sie die richtige Parameterbibliothek für Ihre Materialspezifikationen.

- Assistgas-Auswahl: Wählen Sie das geeignete Gas basierend auf der Materialart und der gewünschten Kantenqualität – Sauerstoff für Oxidationscut bei Baustahl, Stickstoff für saubere Kanten bei Edelstahl.

- Testausschnitte: Führen Sie Probenschnitte an Ausschussmaterial durch, das Ihrem Produktionsmaterial entspricht, um die Parameter zu verifizieren, bevor Sie mit dem Serienmaterial beginnen.

- Serienfertigung: Führen Sie das Schneidprogramm aus und überwachen Sie dabei das Funkenverhalten, die Geräuschkonsistenz und die Qualität des ersten Durchbruchs auf Anzeichen von Prozessinstabilität.

- Nachbearbeitung: Entfernen Sie die Teile vorsichtig, prüfen Sie die Schnittqualität und führen Sie gegebenenfalls notwendige Entgratungs-, Reinigungs- oder Oberflächenveredelungsarbeiten durch.

Analysieren wir die entscheidenden Faktoren, die jeweils den Erfolg oder Misserfolg eines Arbeitsschritts bestimmen.

Materialvorbereitung und Grundeinstellungen

Stellen Sie sich vor, Sie müssten auf einem zerknitterten Blatt Papier schreiben – genau das passiert im Grunde genommen, wenn ein Laserschneidsystem versucht, verformte oder verschmutzte Bleche zu bearbeiten. Die Ebenheit des Materials beeinflusst direkt die Fokusgenauigkeit, und selbst geringfügige Unebenheiten an der Blechoberfläche können zu unvollständigen Schnitten oder übermäßiger Schlackenbildung führen.

Führen Sie vor dem Einlegen eines Materials auf das Schneidbett die folgenden Prüfungen durch:

- Oberflächenreinigung: Reinigen Sie die Bleche mit Aceton oder Entfetter, um Öle, Fingerabdrücke und Rückstände zu entfernen. Bei stark verschmutztem Material kann eine Reinigung mit einer Drahtbürste oder mittels Laserreinigung erforderlich sein. drahtbürsten oder Laserreinigung kann vor dem Schneiden notwendig sein.

- Prüfung der Ebenheit: Sichtbar verformte Bleche verursachen Fehler in der Fokusposition, die die Schnittqualität beeinträchtigen. Richten Sie das Material aus oder ersetzen Sie es, falls deutliche Wölbung oder Krümmung erkennbar ist.

- Überprüfung der Dicke: Die tatsächliche Materialdicke kann von den Nennspezifikationen abweichen. Stellen Sie sicher, dass die Dicke Ihren programmierten Parametern entspricht, um zu kurze oder zu tiefe Schnitte zu vermeiden.

- Beurteilung der Schutzfolie: Einige Metalle kommen mit Schutzbeschichtungen an. Diese können zwar Oberflächenkratzer verhindern, jedoch die Laserabsorption beeinträchtigen – insbesondere bei Edelstahl und Aluminium.

Eine geeignete Vorrichtung hält das Material während des Schneidens stabil. Bewegungen oder Vibrationen während der Bearbeitung führen zu Maßabweichungen und rauen Kanten. Abhängig von der Maschinenkonstruktion können Platten mittels Vakuumtischen, magnetischen Spannvorrichtungen, Klemmen oder einfach durch die Schwerkraft auf gut abgestützten Schneidbetten fixiert werden. Ziel ist es, jegliche Verschiebung auszuschließen, ohne den Schneidpfad zu behindern.

Von der Konstruktionsdatei zum fertigen Schnitt

An dieser Stelle scheitern viele Projekte, noch bevor der Laser feuert. Vektorbasierte Dateiformate sind für das Laserschneiden zwingend erforderlich – die Maschine folgt mathematisch definierten Pfaden, nicht Pixelanordnungen. Bitmap-Bilder müssen vorab mithilfe von Tracesoftware in ein Vektorformat umgewandelt werden, um nutzbar zu sein.

Achten Sie bei der Erstellung von Konstruktionsdateien auf diese häufigen Geometrieprobleme, die zu Schneidefehlern führen können:

- Offene Konturen: Formen, die nicht vollständig geschlossen sind, führen zu unvollständigen Schnitten

- Doppellinien: Überlappende Pfade verursachen, dass der Laser dieselbe Stelle zweimal schneidet und das Material überhitzt

- Übereinanderliegende Eckpunkte: Mehrere Punkte an derselben Position verunsichern den Schneidepfad

- Falscher Maßstab: Einheitenunterschiede zwischen Konstruktionssoftware und Maschineneinstellungen führen zu Bauteilen mit falschen Abmessungen

Das Verständnis des Brennspaltmaßes (Kerf) ist entscheidend für die Maßhaltigkeit. Der Kerf – die Breite des vom Laserstrahl entfernten Materials – liegt typischerweise zwischen 0,1 mm und 1,0 mm, abhängig vom Materialtyp, der Dicke und den Laserparametern. Dies ist wichtig, denn wenn Sie eine 50-mm-Quadratlöcher konstruieren und der Laser 0,3 mm pro Seite entfernt, beträgt die tatsächliche Lochgröße 50,6 mm.

Die meisten Laserschneid-Softwarelösungen kompensieren den Schnittverlust (Kerf) automatisch, indem sie den Schneidpfad verschieben. Bei äußeren Konturen wird der Pfad nach außen verschoben, sodass der Kerf außerhalb der Bauteilabmessungen liegt. Bei inneren Konturen wie Löchern erfolgt die Verschiebung nach innen. Wenn Präzision erforderlich ist, sollte immer überprüft werden, ob die Software die Kerf-Kompensation aktiviert hat – und ob diese korrekt für die jeweiligen Schneidbedingungen eingestellt ist.

Eine intelligente Layer-Organisation verbessert sowohl Effizienz als auch Qualität. Professionelle Bediener trennen Designs typischerweise in verschiedene Ebenen für unterschiedliche Arbeitsgänge:

- Innere Konturen zuerst: Bohren Sie Löcher und innere Formen vor den Außenkonturen, um ein Verschieben kleiner Teile nach der Trennung zu verhindern

- Gravuroperationen: Führen Sie alle Markierungen oder Ätzungen vor dem Durchschneiden durch

- Äußere Konturen zuletzt: Der endgültige Umrissschnitt löst die Teile aus der Platte

Das Nesting—das effiziente Anordnen mehrerer Teile auf einem einzigen Blech—minimiert Materialabfall und verbessert die Schnittgenauigkeit. Eng beieinander liegende Teile reduzieren übermäßige Fahrzeiten zwischen den Schnitten, während ein angemessener Abstand eine Wärmeeinlagerung verhindert, die bei dünnen Materialien Verzug verursachen kann.

Bevor Sie mit dem eigentlichen Produktionsmaterial beginnen, führen Sie immer eine Trockensimulation oder einen Testschnitt durch. Dieser Überprüfungsschritt erkennt Fehler in der Ursprungsposition, Kollisionen der Bahnführung und Parameterabweichungen, die andernfalls teure Bleche ausschussreif machen würden. Einige Minuten Testing verhindern stundenlangen Nacharbeitungsaufwand – und halten Ihre Metall-Laserschneidanlage in optimalem Wirkungsgrad.

Wenn Ihr Prozess genau abgestimmt ist, folgt als nächster entscheidender Faktor die Abstimmung der Laserspezifikationen auf bestimmte Metallarten und -stärken.

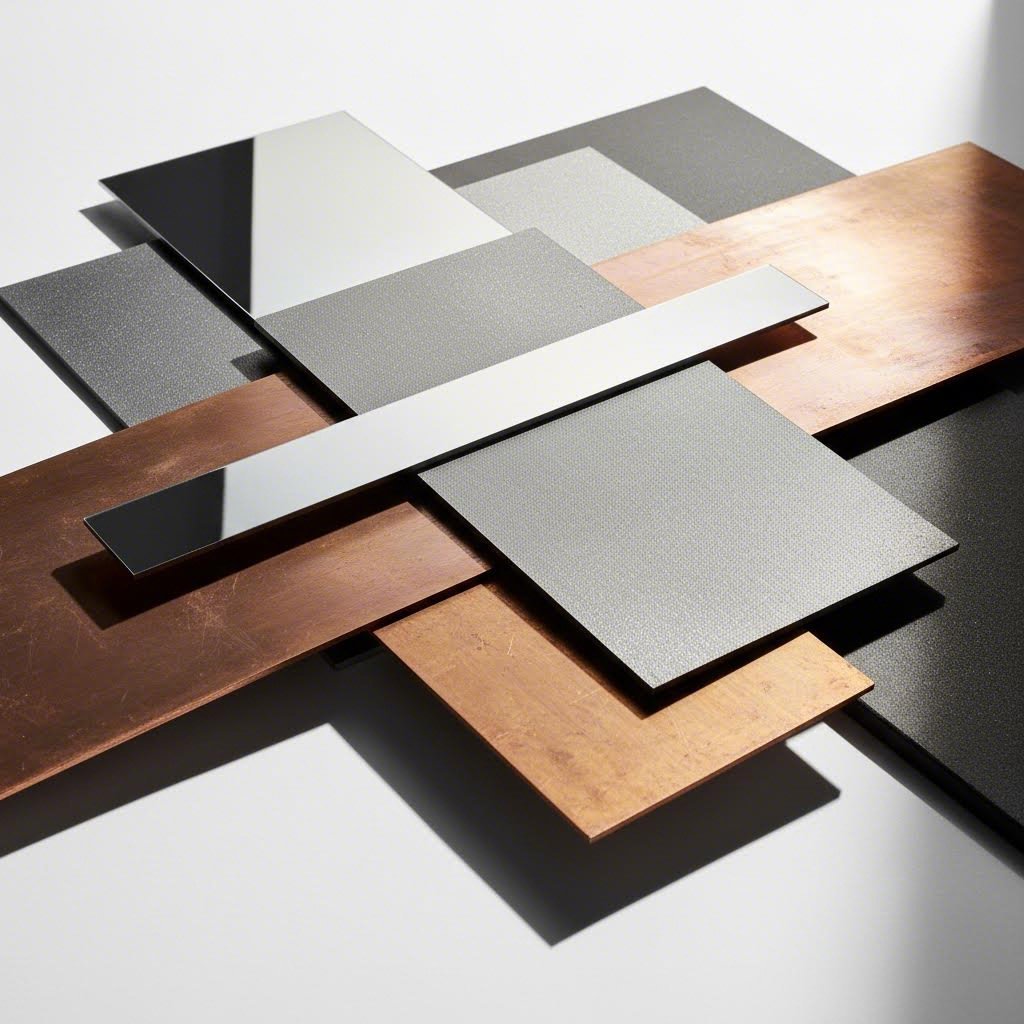

Metalltypen und Dickenkapazitäten für das Laserschneiden

Haben Sie sich jemals gefragt, warum Ihr Laser mühelos durch Baustahl schneidet, aber bei dem glänzenden Kupferblech Probleme hat? Die Antwort liegt in der Werkstoffkunde – und das Verständnis dieser Unterschiede trennt frustrierende Versuche durch Probieren von vorhersagbaren, hochwertigen Ergebnissen. Jedes Metall bringt einzigartige thermische und optische Eigenschaften mit, die direkt beeinflussen, wie viel Laserleistung erforderlich ist und welches Hilfsgas die saubersten Schnittkanten erzeugt.

Ob Sie Stahlplatten für den Konstruktionsbau bearbeiten oder dünne Edelstahlbleche für medizinische Geräte schneiden – die Abstimmung der Lasereigenschaften auf die Anforderungen des Materials verhindert verschwendete Zeit, Ausschuss und beschädigte Ausrüstung.

Schnittdickenkapazitäten nach Metallart

Die Dicke, die ein Laser schneiden kann, hängt hauptsächlich von drei Faktoren ab: Laserleistung (gemessen in Kilowatt), Materialart und gewünschte Schneidgeschwindigkeit. Höhere Leistung ermöglicht dickere Schnitte – doch Materialeigenschaften wie Reflexionsvermögen und Wärmeleitfähigkeit führen bei gleichem Leistungslevel zu erheblichen Unterschieden zwischen den Metallen.

Hier finden Sie eine praktische Übersicht über die allgemeinen Dickenkapazitäten bei gängigen Metallen und Leistungsbereichen:

| Metalltyp | 1–2 kW Laser | 3–4 kW Laser | 6+ kW Laser | Wichtige Schneidüberlegungen |

|---|---|---|---|---|

| Weichstahl | Bis zu 6 mm | Bis zu 12 mm | Bis zu 25 mm und mehr | Am tolerantesten; Sauerstoffunterstützung erhöht die Schneidkapazität |

| Edelstahl | Bis zu 4 mm | Bis zu 8 mm | Bis zu 20mm | Benötigt mehr Leistung als unlegierter Stahl; Stickstoff erzeugt oxidfreie Kanten |

| Aluminiumblech | Bis zu 3 MM | Bis zu 8 mm | Bis zu 15 mm | Hohe Reflektivität erfordert Faserlaser; exzellente Wärmeleitfähigkeit leitet Wärme schnell ab |

| Messing | Bis zu 2 mm | Bis zu 5 mm | Bis zu 10 mm | Reflektierende Oberfläche erfordert Faserlaser; Stickstoff als Zusatzgas verhindert Oxidation |

| Kupfer | Bis zu 2 mm | Bis zu 4 mm | Bis zu 6 mm | Aufgrund der extremen Reflektivität am anspruchsvollsten; zum zuverlässigen Bearbeiten sind 3 kW oder mehr Faserlaser erforderlich |

Beachten Sie, wie Kupfer – das am stärksten reflektierende und wärmeleitfähige Metall auf dieser Liste – deutlich mehr Leistung benötigt, um die gleiche Dicke wie Baustahl zu schneiden. Laut branchenspezifikationen von KF Laser erfordern Kupferschneidanwendungen typischerweise Laser mit 3.000 W bis 5.000 W, selbst bei relativ dünnen Materialdicken von 0,5 mm bis 6 mm.

Bei der Auswahl von Ausrüstung oder der Bewertung der Fähigkeiten eines Dienstleisters sollten Sie einen Sicherheitspuffer einplanen. Die Wahl eines Lasers mit etwas höherer Leistung als für Ihre maximale Materialdicke erforderlich gewährleistet eine gleichbleibend hohe Leistung und berücksichtigt zukünftige Projektanforderungen. Eine Stahlplatte am Rand der Leistungsfähigkeit Ihrer Maschine wird langsamer geschnitten und weist eine geringere Schnittkantenqualität auf als Material, das sich gut im Arbeitsbereich befindet.

Laserleistung entsprechend den Materialanforderungen abstimmen

Warum erfordert Aluminiumblech andere Parameter als ein Edelstahlblech gleicher Dicke? Zwei Materialeigenschaften bestimmen die Antwort maßgeblich: Reflektivität und Wärmeleitfähigkeit.

Reflektivität bestimmt, wie viel Laserenergie tatsächlich in das Material eindringt und wie viel abgelenkt wird. Hochpoliertes Aluminium und Kupfer können über 90 % des CO2-Laserlichts reflektieren, weshalb Faserlaser für diese Metalle unverzichtbar sind. Die kürzere Wellenlänge von 1,064 Mikrometern bei Faserlasern wird effizienter absorbiert, wodurch die Schneidenergie übertragen statt verschwendet wird.

Wärmeleitfähigkeit beeinflusst, wie schnell sich die Wärme vom Schneidbereich wegbewegt. Kupfer leitet Wärme etwa sechsmal schneller als Edelstahl. Diese schnelle Wärmeableitung bedeutet, dass eine höhere Leistung erforderlich ist, um am Schnittfront eine ausreichende Temperatur aufrechtzuerhalten – andernfalls nimmt das Material die Wärme lediglich auf und verteilt sie, ohne durchzuschmelzen.

Diese Eigenschaften erklären, warum verzinktes Blech manchmal unvorhersehbar verhält. Die Zinkbeschichtung weist andere thermische und optische Eigenschaften auf als der darunterliegende Stahl, was zu inkonsistenten Ergebnissen führen kann, wenn die Parameter nicht entsprechend angepasst werden.

Zusatzgaswahl nach Werkstoff

Die Wahl des richtigen Zusatzgases ist keine Option – sie verändert grundlegend die Schneidchemie und bestimmt die Qualität der Schnittkante. So wirken sich verschiedene Gase auf gängige Metalle aus:

- Sauerstoff für Kohlenstoffstahl und Baustahl: Erzeugt eine exotherme Oxidationsreaktion, die dem Schnitt zusätzliche Wärmeenergie hinzufügt. Laut Air Products' Anleitung für Laseranwendungen ermöglicht dieses Oxidschneidverfahren höhere Schneidgeschwindigkeiten oder die Bearbeitung dickeren Materials im Vergleich zum Schneiden mit Stickstoff bei gleicher Leistung. Der Kompromiss ist eine Oxidschicht an der Schnittkante – akzeptabel für viele Anwendungen, muss aber vor dem Schweißen oder Lackieren entfernt werden.

- Stickstoff für Edelstahl und Aluminium: Erzeugt eine inerte Atmosphäre, die Oxidation verhindert und direkt nach dem Bearbeitungsvorgang saubere, glänzende Kanten liefert. Der Stickstoffstrom mit höherem Druck (häufig 15–25 bar) bläst geschmolzenes Metall ohne chemische Reaktion weg. Dieses Verfahren erfordert mehr Laserleistung, da keine exotherme Unterstützung erfolgt, eliminiert aber die Nachbearbeitung zur Reinigung bei anwendungsbezogenen, optisch anspruchsvollen Teilen.

- Argon für Titan und reaktive Metalle: Unverzichtbar für Materialien, die bei Schneidtemperaturen heftig mit Sauerstoff und Stickstoff reagieren. Die vollständige Inertheit von Argon verhindert Verunreinigungen, die die Schweißnähte spröde machen würden.

Beachten Sie, dass sich spezifische Geschwindigkeits- und Leistungseinstellungen je nach Maschinenhersteller, Materialcharge und sogar den Umgebungsbedingungen unterscheiden können. Die oben genannten Dickenbereiche stellen allgemeine Fähigkeiten dar – konsultieren Sie bei der Bearbeitung unbekannter Materialien oder beim Erreichen der Grenzen der Materialdicke stets die Dokumentation Ihrer Ausrüstung oder führen Sie Probenschnitte durch.

Zu verstehen, was Ihr Laser zuverlässig schneiden kann und was nicht, ist nur der erste Schritt. Doch wie schlägt sich das Laserschneiden im Vergleich zu Plasma-, Wasserstrahl- und mechanischen Verfahren, wenn es darum geht, die beste Vorgehensweise für ein bestimmtes Projekt zu ermitteln?

Laserschneiden vs. Plasma vs. Wasserstrahl vs. Mechanische Verfahren

Sie können also Metall mit einem Laser schneiden – aber sollten Sie es auch? Das hängt vollständig von den Anforderungen Ihres spezifischen Projekts ab. Während das Laserschneiden oft im Mittelpunkt von Diskussionen über präzise Metallbearbeitung steht, ist es nicht immer die optimale Wahl. Manchmal gewinnt Plasmaschneiden durch seine rohe Geschwindigkeit. Ein anderes Mal löst das wärmefreie Verfahren des Wasserstrahls Probleme, die Laser einfach nicht bewältigen können. Die falsche Technologiewahl kostet Geld, Zeit und Qualität.

Die Realität ist: Jede Schneidmethode überzeugt in bestimmten Szenarien und hat in anderen Schwächen. Das Verständnis dieser Kompromisse verwandelt Sie von jemandem, der standardmäßig auf vertraute Technologien zurückgreift, in jemanden, der Methoden gezielt an Anforderungen anpasst. Untersuchen wir, wie ein metallschneidender Laser sich im Vergleich zu Alternativen unter den entscheidenden Faktoren schlägt.

| Vergleichsfaktor | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden | Mechanisches Schneiden |

|---|---|---|---|---|

| Präzisions-Toleranz | ±0,1 mm bis ±0,25 mm | ±0,5 mm bis ±1,5 mm | ±0,1 mm bis ±0,5 mm | ±0,01 mm bis ±0,05 mm (CNC-Fräsen) |

| Kantenqualität | Ausgezeichnet; glatte Oberfläche, minimale Grate | Gut; Entgraten möglicherweise erforderlich | Sehr gut; satiniert-glatter Finish | Überlegen; spiegelartige Oberflächen erzielbar |

| Wärmeeinflusszone | Minimal (lokalisierte Erwärmung) | Groß (hohe thermische Belastung) | Keiner (kaltgeschnittenes Verfahren) | Minimal bis keine |

| Idealer Dickenbereich | 0.5mm bis 25mm | 1 mm bis 50 mm+ | Jede Dicke bis zu 300 mm | Jede Dicke; überzeugt bei 3D-Teilen |

| Schneidgeschwindigkeit | Sehr schnell bei dünnen Materialien; langsamer bei dicken Materialien | Am schnellsten bei mitteldicken Platten | Am langsamsten (5–20 Zoll pro Minute) | Mäßig; abhängig von der Operation |

| Anschaffungskosten | 150.000 bis 500.000 $ und mehr | 50.000 bis 150.000 $ | 100.000 bis 400.000 $ | 50.000 bis 300.000 $ |

| Betriebskosten pro Zoll | Mittel; Gas und Strom | Niedrigste; Verbrauchsmaterialien und Energie | Höchste; Wasser, Schleifmittel, Wartung | Gering; Werkzeugverschleiß ist die Hauptkostenquelle |

| Materialvielseitigkeit | Leitfähige und einige nicht leitfähige Metalle | Nur leitfähige Metalle | Nahezu jedes Material | Alle Metalle; 3D-Fähigkeit |

Entscheidungsrahmen für die Auswahl Ihrer Schneidmethode

Klingt kompliziert? Muss es nicht sein. Die Entscheidung hängt oft von vier zentralen Fragen zu Ihrem spezifischen Projekt ab:

Welches Material und welche Dicke schneiden Sie? Dieser eine Faktor schließt sofort Optionen aus. Plasmaschneiden funktioniert nur mit elektrisch leitfähigen Metallen – Holz, Kunststoffe und Keramiken sind ausgeschlossen. Laut Der Vergleich der Schneidtechnologie von Trotec , bleibt Wasserstrahl das einzige gangbare Verfahren für Stein, Keramik und wärmeempfindliche Verbundwerkstoffe. Wenn Sie eine 100-mm-Stahlplatte schneiden müssen, scheidet Laserschneiden vollständig aus.

Wie eng sind Ihre Toleranzanforderungen? Wenn Teile mit einer Genauigkeit von ±0,1 mm oder besser benötigt werden, beschränken sich Ihre Optionen auf Laserschneiden oder CNC-Bearbeitung. Die minimale Toleranz von Plasma mit ±0,5 mm erfüllt nicht die Anforderungen an präzise Bauteile in der Automobil- oder Luftfahrtindustrie. Für die engsten Toleranzen bei komplexen 3D-Geometrien sind mechanische Fräs- und Drehverfahren nach wie vor unschlagbar.

Ist Wärmebelastung relevant? An dieser Stelle zeigt Wasserstrahlschneiden seine größten Stärken. Da es ein kaltes Schneidverfahren ist, kommt es zu keinerlei thermischer Verzugsbildung oder metallurgischen Veränderungen des Materials. Die Metallschneidanalyse von Sintel führt aus, dass Wasserstrahlschneiden damit für Titan, wärmebehandelte Aluminiumlegierungen und jede Anwendung unverzichtbar ist, bei der die Materialeigenschaften erhalten bleiben müssen.

Wie hoch ist Ihr Produktionsvolumen und Ihr Budget? Betriebe mit hohem Durchsatz, die täglich Hunderte von Stahlteilen verarbeiten, bevorzugen in der Regel die Kombination aus Geschwindigkeit und niedrigen Betriebskosten des Plasmaschneidens. Kleinere Werkstätten, die Prototypen aus unterschiedlichen Materialien in geringen Mengen fertigen, könnten feststellen, dass die Vielseitigkeit des Wasserschneidens die höheren Kosten pro Teil rechtfertigen. Die Frage lautet nicht, welcher Metallschneider „am besten“ ist – sondern vielmehr, welcher für Ihre spezifische Situation den optimalen Nutzen bietet.

Wann sich jeweils eine Technologie besonders bewährt

Anstatt eine Technologie zu zwingen, alles zu bewältigen, verfügen erfolgreiche Fertigungsbetriebe oft über mehrere Fähigkeiten – oder arbeiten mit Dienstleistern zusammen, die komplementäre Verfahren anbieten. Hier erfahren Sie, bei welchen Anforderungen jedes Verfahren optimale Ergebnisse liefert:

Das Laserschneiden zeigt seine besten Ergebnisse, wenn:

- Dünne bis mittlere Bleche (unter 20 mm) mit engen Toleranzen bearbeitet werden

- Intrikate Geometrien und feine Details geschnitten werden müssen, die mit Plasma nicht erreichbar sind

- Die Produktionsmengen die Investition in Maschinen oder die Kosten für Fremdbezug rechtfertigen

- Hohe Anforderungen an die Schnittkantenqualität den Nachbearbeitungsaufwand minimieren

- Arbeiten mit Edelstahl, Aluminium oder Baustahl als Hauptmaterialien

Plasmaschneiden liefert beste Ergebnisse, wenn:

- Geschwindigkeit wichtiger ist als ultimative Präzision bei mitteldicken bis dicken Stahlplatten

- Budgetbeschränkungen niedrigere Anschaffungs- und Betriebskosten begünstigen

- Schnitt von Baustahl, Dickblech oder Lüftungskanälen in hohen Stückzahlen

- Die Teile ohnehin nachbearbeitet werden

- Verarbeitung von Materialien mit einer Dicke von 1 mm bis 50 mm, bei denen die Produktivität die Rentabilität bestimmt

Wasserstrahlschneiden liefert beste Ergebnisse, wenn:

- Wärmeeinflusszonen absolut inakzeptabel sind (Titan, gehärtete Materialien)

- Materialvielfalt erforderlich ist – Schneiden von Metallen, Stein, Glas und Verbundwerkstoffen

- Schnitt extrem dicker Materialien, die über die Fähigkeiten von Laser- oder Plasmaschneiden hinausgehen

- Die Kantenqualität muss Nachbearbeitungsschritte minimieren

- Die Produktionsgeschwindigkeit steht hinter der Materialintegrität und Vielseitigkeit zurück

Mechanisches Schneiden (Fräsen, Drehen) erzielt beste Ergebnisse, wenn:

- Teile eine 3D-Bearbeitung statt ein 2D-Profiling erfordern

- Toleranzen unter ±0,05 mm vorgeschrieben sind

- Die Oberflächenqualität strengen Spezifikationen entsprechen muss

- Gewinde, Bohrungen, komplexe Formen oder Präzisionswellen hergestellt werden müssen

- Mit schwer zu bearbeitenden Hochleistungslieferungen gearbeitet wird, bei denen thermische Verfahren an ihre Grenzen stoßen

Die Stanzschnitt-Maschinenmethode – mit Stahlränderschneidwerkzeugen für wiederholbare Formen – ist nach wie vor sinnvoll für extrem hohe Stückzahlen bei dünnen Materialien, bei denen sich die Werkzeugkosten über Tausende von Teilen amortisieren. Für die Flexibilität, die die moderne Fertigung meist erfordert, dominieren jedoch CNC-gesteuerte thermische und mechanische Verfahren.

Wenn Sie verstehen, dass das Laserschneiden von Metall für viele Anwendungen effektiv eingesetzt werden kann – und gleichzeitig erkennen, wann Alternativen besser geeignet sind –, können Sie sowohl Qualität als auch Kosten optimieren. Was aber geschieht, wenn Ihr gewählter Laserschneidprozess weniger als perfekte Ergebnisse liefert? Im nächsten Abschnitt wird die Diagnose und Behebung der häufigsten Schneidefehler behandelt.

Häufige Fehler beim Laserschneiden und deren Lösungen

Ihr Laserschneidauftrag für Metallblech sah in der Simulation perfekt aus – warum weist das fertige Bauteil dann gezackte Kanten, verfärbte Oberflächen oder hartnäckigen Rückstand an der Unterseite auf? Jeder Laserschneidoperator kennt diese Frustration. Die gute Nachricht: Die meisten Fehler lassen sich auf nachvollziehbare Ursachen zurückführen, die sich einfach beheben lassen.

Stellen Sie sich die Fehlersuche wie Detektivarbeit vor. Jeder Schneidefehler ist ein Symptom, das auf eine bestimmte Ursache hinweist – sei es die Parametereinstellung, die optische Ausrichtung oder Materialprobleme. Bei der Laserbearbeitung interagieren vier Hauptvariablen, die die Schnittqualität bestimmen: Leistung, Geschwindigkeit, Fokusposition und Hilfsgasdruck. Eine falsche Einstellung dieser Parameter führt zu vorhersehbaren Problemen.

Im Folgenden finden Sie die häufigsten Fehler, die beim Laserschneiden von Metallteilen auftreten, zusammen mit ihren Ursachen und Lösungen:

- Ansatz (Schlackeanhaftung): Erstarrte Schmelzmetallrückstände an der unteren Schnittkante

- Grate: Raue Oberflächen oder erhabene Kanten, die die Funktion und Optik des Bauteils beeinträchtigen

- Übermäßige wärmeeinflusste Zonen: Materialverhärtung oder Verfärbung in der Nähe der Schnittkanten

- Unvollständige Schnitte: Material nicht vollständig durchtrennt, sodass Teile teilweise verbunden bleiben

- Oberflächenverfärbung: Oxidations- oder Verbrennungsspuren auf sichtbaren Oberflächen

Identifizierung und Beseitigung von Schlackebildung

Was ist also genau Schlacke? Einfach definiert: Es ist erstarrtes, geschmolzenes Metall, das während des Schneidens hätte herausgeblasen werden sollen, stattdessen aber wieder erstarrt und an der Unterseite Ihres Teils haften geblieben ist. Dieser Rückstand erfordert zusätzliches Schleifen oder Reinigen – was die Arbeitskosten erhöht und möglicherweise präzise Abmessungen beschädigt.

Die Bildung von Schlacke weist typischerweise auf eines dieser Parameterungleichgewichte hin:

- Unzureichender Hilfsgasdruck: Wenn der Gasdruck zu niedrig ist, wird das geschmolzene Material nicht vollständig aus der Schnittzone herausgeblasen. Laut Raycus-Laser-Fehlerbehebungsdaten eliminiert eine schrittweise Erhöhung des Stickstoffdrucks (jeweils 0,1–0,2 bar) häufig die Anhaftung von Schlacke an der Unterkante.

- Schnittgeschwindigkeit zu hoch: Seitlich statt nach unten ablenkende Funken deuten auf eine zu hohe Geschwindigkeit hin. Das Material brennt nicht vollständig durch, bevor der Strahl weiterwandert, wodurch teilweise geschmolzener Rückstand zurückbleibt.

- Laserleistung zu niedrig: Unzureichende Energie führt dazu, dass das Material im Schnittspalt nicht vollständig geschmolzen und ausgestoßen wird. Das Ergebnis? Geschmolzene Rückstände sammeln sich zu Unebenheiten an, statt sauber abzutragen.

- Fokuspositionierungsfehler: Ein falsch positionierter Brennpunkt streut die Strahlenergie, wodurch ein breiterer, schwächerer Schnitt entsteht, der das Material nicht sauber durchdringt.

Hier ist eine systematische Vorgehensweise zur Diagnose von Gratabbildung: Beobachten Sie zunächst Ihre Schneidfunken. Ein normales Schneiden erzeugt Flammen, die sich unterhalb des Materials nach unten ausbreiten. Abgelenkte Flammen deuten darauf hin, dass die Geschwindigkeit zu hoch ist. Zusammengezogene, nicht ausbreitende Flammen weisen auf eine zu niedrige Geschwindigkeit hin. Die richtige Geschwindigkeit zeigt stabile Nachziehlinien auf der Schneidfläche, ohne Schlacke an der Unterseite.

Bei der Anpassung von Parametern sollte jeweils nur eine Variable gleichzeitig geändert werden. Wenn die Reduzierung der Geschwindigkeit in Schritten von 50–200 mm/min das Problem nicht behebt, passen Sie anschließend die Fokusposition um 0,1–0,2 mm an. Diese systematische Vorgehensweise identifiziert genau den Faktor, der Ihr spezifisches Problem verursacht.

Minimierung von wärmebeeinflussten Zonenproblemen

Die intensive Hitze, die Laserschneiden ermöglicht, kann auch unerwünschte metallurgische Veränderungen im umgebenden Material verursachen. Wärmeeinflusszonen (HAZ) zeigen sich als Verfärbung, erhöhte Härte oder verringerte Duktilität entlang der Schnittkanten – was die Bauteilleistung in anspruchsvollen Anwendungen beeinträchtigen kann.

Mehrere Faktoren tragen zu einer übermäßigen HAZ bei:

- Schneidgeschwindigkeit zu langsam: Übermäßige Verweilzeit ermöglicht es der Wärme, tiefer in das umgebende Material einzudringen. Laut Alt Parts' Laseranalysen zum Schneiden verringert eine höhere Schneidgeschwindigkeit die thermische Belastung und minimiert die betroffenen Zonen.

- Zu hohe Leistung für die Materialstärke: Eine Überlastung dünner Materialien erzeugt mehr Wärme, als notwendig ist, wodurch sich mechanische Spannungen jenseits der Schnittlinie ausbreiten.

- Unpassende Wahl des Zusatzgases: Die Verwendung von Sauerstoff an rostfreiem Stahl führt zu einer exothermen Oxidationsreaktion, die zusätzliche Wärme erzeugt – mit schwarzen, oxidierten Kanten als Folge. Der Wechsel auf hochreinen Stickstoff verhindert diese chemische Reaktion und sorgt gleichzeitig für saubere, oxidfreie Kanten.

- Schlechte Teileanordnung und ungünstige Schnittreihenfolge: Das Schneiden eng beieinanderliegender Merkmale ohne Abkühlzeit zwischen den Durchgängen konzentriert Wärme, was zu lokaler Überhitzung und möglicher Verformung führen kann.

Bei dünnen Materialien, die besonders anfällig für thermische Verzerrungen sind, sollten folgende Strategien in Betracht gezogen werden: gepulste Lasermodi anstelle von Dauerstrichbetrieb verwenden, die Schneidgeschwindigkeit erhöhen, um die Wärmeeinbringung pro Längeneinheit zu reduzieren, und die Teileanordnung optimieren, um die thermische Belastung über das gesamte Blech zu verteilen.

Neben den Parametern beeinflusst der Gerätezustand die Schnittqualität erheblich. Verschmutzte oder zerkratzte Optiken verringern die Leistungsübertragung und die Strahlqualität – Symptome, die oft Parameterproblemen ähneln. Fortune Laser's Fehlerbehebungshandbuch empfiehlt eine tägliche visuelle Inspektion und Reinigung der Fokussierlinse sowie eine wöchentliche Reinigung aller Spiegel im optischen Pfad.

Wenn anhaltende Probleme nicht auf Parameteranpassungen ansprechen, untersuchen Sie diese Gerätefaktoren:

- Düsenzustand: Eine beschädigte, verschmutzte oder verstopfte Düse erzeugt ein chaotisches Gasströmungsverhalten, das die Schnittqualität beeinträchtigt, unabhängig von den Druckeinstellungen. Prüfen Sie die Düsenspitzen täglich auf Kerben, Spritzer oder nicht runde Öffnungen.

- Strahlausrichtung: Ein falsch ausgerichteter Strahl trifft nicht das Zentrum der Linse, wodurch schwache, schräge Schnitte entstehen. Führen Sie eine Ausrichtprüfung durch, wenn die Qualität plötzlich abnimmt.

- Kühlungssystemstatus: Unzureichende Kühlung beeinträchtigt die Leistung der Laserrohre und kann das Abfeuern vollständig verhindern. Überprüfen Sie den Wasserfluss und die Temperaturstabilität.

- Verschleiß des Bewegungssystems: Lose Riemen, verschlissene Lager oder Ablagerungen auf Führungsschienen verursachen Vibrationen, die sich in wellenförmigen Schnittlinien oder Maßabweichungen widerspiegeln.

Manchmal liegt das Problem nicht bei der Ausrüstung oder den Parametern – es ist das Material selbst. Unterschiede in der Materialzusammensetzung, kontaminierte Oberflächen oder verformte Bleche führen zu inkonsistenten Ergebnissen, selbst bei optimierten Einstellungen. Wenn nach dem Schneiden Biegen oder andere sekundäre Bearbeitungsschritte folgen, stellen Sie vor der Bearbeitung die Flachheit des Materials sicher, um sich verstärkende Qualitätsprobleme zu vermeiden.

Die Beherrschung der Fehlerbehebung verwandelt frustrierende Ausschussläufe in vorhersehbare Qualitätsausgaben. Doch selbst perfekte Schnittqualität garantiert nicht den Projekterfolg, wenn die Kosten außer Kontrolle geraten. Das Verständnis der wahren Ökonomie des Laserschneidens – und wann ein Outsourcing finanziell sinnvoller ist als eine eigene Kapazität – steht nun im Fokus.

Kostenanalyse und ROI-Überlegungen beim Metall-Laserschneiden

Sie beherrschen die technische Seite – doch hier ist die Frage, die Betriebsleiter nachts wachhält: Lohnt sich Laserschneiden finanziell gesehen tatsächlich für Ihre Situation? Die Antwort ist nicht so einfach wie der Vergleich von Gerätepreisen. Egal, ob Sie ein Hobbyist sind, der gerade seinen ersten Hobby-Laser für Metall ins Auge fasst, oder ein Produktionsleiter, der eine größere Investition prüft: Das Verständnis der tatsächlichen Kosten trennt fundierte Entscheidungen von kostspieligen Fehlern.

Die Entscheidung zwischen Kauf und Auslagerung umfasst weitaus mehr Variablen als nur die anfänglichen Gerätewerkosten. Maschineninvestitionen, Betriebskosten, Materialverschnitt, Personalaufwand und Opportunitätskosten fließen alle in ein vollständiges Finanzbild ein. Wir analysieren, was die Wirtschaftlichkeit des Laserschneidens tatsächlich bestimmt – und wann jeder Ansatz die beste Rendite liefert.

Gesamtbetrag der Eigentumsrechte

Dieser verlockende günstige Preis für eine kleine Laser-Metallschneidemaschine, den Sie online gefunden haben? Er ist erst der Anfang. Laut IVYCNCs umfassendem Preis-Leitfaden , setzt sich die Gesamtbetriebskostenformel wie folgt zusammen:

TCO = Anschaffungskosten + (Jährliche Betriebskosten × Jahre) + Wartungskosten + Schulungskosten - Wiederverkaufswert

Hier erfahren Sie, worin jede Komponente konkret besteht:

- Anfängliche Geräteinvestition: Fasermodule, die in der Lage sind, Metall zu schneiden, reichen je nach Leistungsstufe und Funktionen von 30.000 bis 600.000 US-Dollar. Einstiegs-CO2-Systeme beginnen bei etwa 10.000 US-Dollar, können Metall aber in der Regel nicht effektiv schneiden.

- Installation und Standortvorbereitung: Eine geeignete Belüftung, elektrische Aufrüstungen, Druckluftsysteme und Bodenverstärkungen können die Gerätekosten um 10–20 % erhöhen.

- Verbrauchsmaterialien und Zusatzgase: Stickstoff, Sauerstoff, Linsen, Düsen und Schutzscheiben verursachen laufende Kosten, die je nach Materialmix und Produktionsvolumen stark variieren können.

- Stromverbrauch: Ein 6-kW-Faserverstärkerlaser verbraucht bei Volllast erhebliche Energiemengen. Berücksichtigen Sie die lokalen Strompreise bei der Kalkulation der Betriebskosten.

- Instandhaltung und Reparatur: Branchenrichtlinien empfehlen, jährlich 5–10 % des Maschinenwerts für vorbeugende Wartung und unerwartete Reparaturen einzuplanen.

- Bedienerausbildung und Arbeitskräfte: Erfahrene Laserbediener erhalten überdurchschnittliche Gehälter, und die Einarbeitung neuer Mitarbeiter erfordert Zeit, bis sie volle Leistungsfähigkeit erreichen.

Für Blechbearbeitungsbetriebe, die unterschiedliche Materialien verarbeiten, summieren sich diese Kosten schnell. Ein 200.000-Dollar-Faserverstärkerlaser kann tatsächlich zwischen 280.000 und 320.000 Dollar kosten, wenn man die Installations-, Schulungs- und Betriebskosten des ersten Jahres berücksichtigt.

Wann Outsourcing sinnvoll ist

Nach Selmachs Analyse der Wirtschaftlichkeit von Outsourcing , stellen viele Hersteller fest, dass eine Investition in eigene Kapazitäten finanziell vorteilhaft wird, sobald die monatlichen Kosten für externes Laserschneiden etwa 1.500 Pfund (ca. 1.900 USD) erreichen oder übersteigen. Diese Schwelle variiert jedoch je nach individueller Situation erheblich.

Die Auslagerung an Fertigungsbetriebe in meiner Nähe ist typischerweise sinnvoll, wenn:

- Die monatlichen Schneidanforderungen unterhalb der Gewinnschwelle für eine Geräteinvestition liegen

- Die Produktionsmengen unvorhersehbar schwanken und somit die Kapazitätsauslastung unsicher ist

- Sie Zugang zu Fähigkeiten benötigen, die über Ihre derzeitige Ausrüstung hinausgehen – beispielsweise höhere Leistung für dickere Materialien

- Flexibilität bei der Durchlaufzeit weniger wichtig ist als der Verzicht auf Kapitalbindung

- Ihr Team über keine ausreichende Expertise verfügt, um anspruchsvolle Schneidanlagen zu bedienen und zu warten

- Sie ergänzende Dienstleistungen wie Pulverbeschichtung, Biegen oder Schweißen aus einer einzigen Quelle benötigen

Die Einbringung der Kapazität ins Haus ist typischerweise sinnvoll, wenn:

- Konsistente monatliche Mengen eine Geräteauslastung von über 60–70 % rechtfertigen

- Die Steuerung der Durchlaufzeit ist entscheidend – Lieferantenabhängigkeiten bei der Terminplanung müssen eliminiert werden

- Eigene Designs erfordern Vertraulichkeit, die durch externe Bearbeitung gefährdet wird

- Transportkosten und logistische Komplexität schmälern die Einsparungen durch Outsourcing

- Qualitätskontrollanforderungen erfordern direkte Prozessüberwachung

- Langfristige Produktionsprognosen unterstützen die mehrjährige Abschreibung von Anlagen

Die Komplexität der Teile und die Stückzahlanforderungen beeinflussen diese Berechnung stark. Einfache, repetitive Teile in hohen Mengen sprechen für Eigenfertigung, da sich die Rüstkosten über Tausende von Teilen verteilen. Komplexe Prototypenarbeiten mit geringen Stückzahlen sind oft sinnvoller auszulagern – so wird teure Ausrüstung genutzt, ohne sie besitzen zu müssen

Für Hobbyisten und kleine Unternehmen, die Einstiegsmodelle in Betracht ziehen, zeigt die Geräteanalyse von Xometry, dass Diodenlaser (500–2.500 $) und einfache CO2-Systeme (1.000–4.000 $) Nichtmetallmaterialien effektiv bearbeiten können, jedoch nicht über ausreichende Leistung für anspruchsvolles Schneiden von Metall verfügen. Realistische Optionen für Hobby-Laserschneidanlagen zur Metallbearbeitung beginnen bei etwa 3.500 $ für Einstiegs-Fasermodule – diese kleineren Maschinen weisen jedoch erhebliche Einschränkungen hinsichtlich Materialstärke und Geschwindigkeit im Vergleich zu Industrieanlagen auf.

Bei der Bewertung von Blechbearbeitungsdienstleistern in Ihrer Nähe sollten folgende Kriterien für die Auswahl des Anbieters berücksichtigt werden:

- Qualitätszertifizierungen: ISO 9001, AS9100 (Luft- und Raumfahrt) oder IATF 16949 (Automobilindustrie) deuten auf ein systematisches Qualitätsmanagement hin

- Ausrüstungskapazitäten: Überprüfen Sie, ob die Laserleistung Ihren Anforderungen an Material und Materialstärke entspricht

- Durchlaufzeiten: Standardmäßige oder beschleunigte Lieferzeiten – und die damit verbundenen Kostenzuschläge

- Designunterstützung: Bieten sie DFM (Design for Manufacturability)-Rückmeldungen an, um Ihre Bauteile zu optimieren?

- Sekundäre Operationen: Biege-, Schweiß- und Oberflächenveredelungskapazitäten unter einem Dach reduzieren die logistische Komplexität

- Mindestbestellmengen: Einige Stahlbauanbieter konzentrieren sich auf Volumen; andere spezialisieren sich auf Prototypen

Die erwartete Amortisationsdauer variiert ebenfalls stark je nach Investitionshöhe. Laut Branchendaten erreichen Systeme der Einstiegsklasse (5.000–15.000 $) typischerweise die Amortisation in 12–18 Monaten, Geräte der Mittelklasse (15.000–50.000 $) in 8–12 Monaten und Industriesysteme (ab 50.000 $) in 6–10 Monaten – vorausgesetzt, dass eine ausreichende Auslastung gegeben ist.

Ob Sie nun die Rendite einer Eigeninvestition berechnen oder Metallbearbeiter in meiner Nähe für die Fremdfertigung bewerten – die grundsätzliche Frage bleibt dieselbe: Welcher Ansatz bietet die beste Kombination aus Qualität, Kosten und Leistungsfähigkeit für Ihre spezifischen Anforderungen? Die Antwort leitet Ihren letzten Schritt – die Auswahl des richtigen Fertigungspartners, um Ihre Projekte erfolgreich umzusetzen.

Den richtigen Laserschneidservice für Ihr Projekt auswählen

Sie beherrschen die Technologie, verstehen die Kostenstrukturen und wissen genau, wie Qualität aussieht. Nun kommt die Entscheidung, die alles zusammenführt: der richtige Fertigungspartner. Ob Sie einen einmaligen Prototyp oder Tausende Serienteile benötigen – die von Ihnen gewählten Stahlbauunternehmen und Metallbearbeitungsbetriebe bestimmen direkt, ob Ihr Projekt erfolgreich wird oder in eine kostspielige Lektion mündet.

Die Herausforderung? Nicht alle Dienstleister sind gleich. Einige glänzen bei Großserien, haben aber Schwierigkeiten mit Prototypen. Andere bieten beeindruckende Ausrüstungslisten, verfügen jedoch nicht über die Qualitätsmanagementsysteme, um konsistente Ergebnisse zu liefern. Die richtige Wahl zu treffen, erfordert die richtigen Fragen – bevor Sie Zeit und Material in eine Partnerschaft investiert haben, die nicht Ihren Anforderungen entspricht.

Bewertung von Fertigungspartnern für qualitativ hochwertige Ergebnisse

Bei der Auswahl potenzieller Anbieter für Laserschneid Dienstleistungen sollten Sie über beeindruckende Websites und niedrige Angebotspreise hinaussehen. Laut dem Evaluierungsrahmenwerk für Fertigungspartner von Ryerson trennen sieben entscheidende Faktoren zuverlässige Partner von riskanten Entscheidungen.

Beginnen Sie mit diesen wesentlichen Fragen, die Sie jedem potenziellen Lieferanten stellen sollten:

- Über welche Qualitätszertifizierungen verfügen Sie? ISO 9001 belegt ein grundlegendes Qualitätsmanagement. Die Zertifizierung nach IATF 16949 weist auf qualitativ hochwertige Systeme im Automobilbereich hin – entscheidend für Fahrgestell-, Fahrwerks- und Strukturbauteile, bei denen Ausfälle nicht akzeptabel sind.

- Wie sind Ihre typischen Durchlaufzeiten? Verstehen Sie die Standard-Lieferzeiten im Vergleich zu beschleunigten Optionen. Einige Anbieter bieten Rapid Prototyping innerhalb weniger Tage an, während Serienfertigungen Wochen in Anspruch nehmen.

- Können Sie meine spezifischen Anforderungen an Material und Dicke erfüllen? Prüfen Sie, ob der Laser des Anbieters für Stahl Ihren Spezifikationen entspricht. Ein Anbieter, der 6 mm Baustahl schneidet, verfügt möglicherweise nicht über die Ausrüstung für 20 mm Edelstahl.

- Bieten Sie Unterstützung bei der Konstruktion für die Fertigung (DFM) an? Erfahrene Partner identifizieren potenzielle Probleme, bevor der Zuschnitt beginnt – so werden Nacharbeitskosten gespart und Zeitpläne beschleunigt.

- Welche sekundären Bearbeitungen können Sie anbieten? Biegen, Schweißen, Pulverbeschichten und Montage unter einem Dach beseitigen logistische Komplexität und Qualitätsübergaberisiken.

- Wie gehen Sie mit Störungen in der Lieferkette um? Erkundigen Sie sich nach Flexibilität bei der Materialbeschaffung und Notfallplänen – Lehren, die die COVID-19-Krise schmerzlich deutlich gemacht hat.

- Können Sie Kundenreferenzen oder Fallstudien bereitstellen? Gutachten von ähnlichen Projekten in Ihrer Branche weisen auf einschlägige Erfahrung hin.

Für Automobilanwendungen, die enge Toleranzen erfordern, bieten Fertigungspartner mit IATF-16949-Zertifizierung ein dokumentiertes Qualitätsmanagement, das speziell für Automobilzulieferketten konzipiert ist. Diese Zertifizierung ist nicht nur ein Abzeichen – sie steht für systematische Ansätze zur Verhinderung von Fehler, Sicherstellung der Rückverfolgbarkeit und Aufrechterhaltung konsistenter Qualität über alle Produktionsdurchläufe hinweg.

Präzise Metallschneidfähigkeiten ergänzen oft andere Fertigungsverfahren. Für vollständige Lösungen – insbesondere bei Fahrwerkskomponenten, Aufhängungen und strukturellen Bauteilen für die Automobilindustrie – sollten Sie nach Partnern suchen, die Laserschneidkompetenz mit Stanztechnik, präziser Montage und umfassender DFM-Unterstützung kombinieren. Dieser integrierte Ansatz beseitigt Koordinationsprobleme zwischen mehreren Anbietern und gewährleistet gleichzeitig die Maßhaltigkeit über alle Arbeitsschritte hinweg.

Erste Schritte für Ihr Metallschneideprojekt

Bereit, von der Planung zur Produktion überzugehen? Hier ist ein praktischer Leitfaden, um Ihr erstes Projekt mit einem neuen Fertigungspartner erfolgreich zu starten:

Schritt 1: Bereiten Sie Ihre Konstruktionsdaten ordnungsgemäß vor. Vektorbasierte Formate (DXF, DWG) mit korrekten Maßen verhindern kostspielige Rückfragen. Geben Sie bereits im Vorfeld Materialvorgaben, Dickenanforderungen und Mengenbedarf an.

Schritt 2: Fordern Sie Angebote von mehreren Anbietern an. Vergleichen Sie nicht nur den Preis, sondern auch die Durchlaufzeit, die enthaltenen Dienstleistungen und die Versandkosten. Eine Angebotsbearbeitung innerhalb von 12 Stunden weist auf betriebliche Effizienz hin, die sich oft auch in einer schnellen Produktionsreaktion widerspiegelt.

Schritt 3: Erkundigen Sie sich nach Optionen für schnelle Prototypenerstellung. Bevor Sie sich auf Produktionsmengen festlegen, validieren Sie Ihr Design mit Prototypenteilen. Anbieter, die eine schnelle Prototypenerstellung innerhalb von 5 Tagen anbieten, helfen Ihnen dabei, Probleme zu erkennen, bevor sie zu kostspieligen Produktionsfehlern werden.

Schritt 4: Klarstellung der Kommunikationserwartungen. Informieren Sie sich, wer Ihr Ansprechpartner ist, wie Fortschrittsberichte erfolgen und welche Eskalationswege bei Problemen bestehen.

Schritt 5: Beginnen Sie mit einer Testbestellung. Selbst bei gründlicher Prüfung ermöglicht eine kleine Erstbestellung die Validierung von Qualität, Kommunikation und Zuverlässigkeit der Lieferung, bevor Sie hochskalieren.

Für Automobilhersteller, die die Leistung ihrer Lieferkette beschleunigen möchten, Shaoyi (Ningbo) Metal Technology liefert IATF-16949-zertifizierte Qualität, die kundenspezifisches Metallstanzen, Präzisionsbaugruppen und umfassende DFM-Unterstützung kombiniert. Das 5-Tage-Schnellprototyping und die 12-Stunden-Angebotsbearbeitung sind Beispiele für die reaktionsfähige Partnerschaft, die moderne Fertigung erfordert.

Egal, ob Sie kundenspezifische Metallschilder, serienmäßige Automobilkomponenten oder präzise Industrieteile herstellen – der richtige Fertigungspartner verwandelt komplexe Projekte in erfolgreiche Ergebnisse. Das Wissen, das Sie in diesem Leitfaden erworben haben – von den Grundlagen der Lasertechnologie bis hin zur Fehlerbehebung und Kostenbewertung – befähigt Sie, fundierte Entscheidungen zu treffen, die Qualität, Zeitplan und Budget optimieren.

Ihr nächster Schritt? Nehmen Sie Ihre Konstruktionsdatei, wenden Sie sich an qualifizierte Partner und verwirklichen Sie Ihre Vision des Metallschneidens.

Häufig gestellte Fragen zum Laserschneiden von Metall

1. Welches Material kann nicht mit dem Laser geschnitten werden?

Materialien, die sich nicht für das Laserschneiden eignen, umfassen PVC (setzt giftiges Chlorgas frei), Kohlenstofffasern, Chromhaltiges Leder (Chrom (VI)) und bestimmte reflektierende Metalle ohne geeignete Ausrüstung. CO2-Laser haben Schwierigkeiten mit stark reflektierenden Materialien wie poliertem Kupfer und Aluminium, die zur effektiven Bearbeitung Faseraser erfordern. Überprüfen Sie stets die Materialverträglichkeit mit Ihrem spezifischen Lasertyp, um Schäden an der Ausrüstung zu vermeiden und die Sicherheit des Bedieners sicherzustellen.

2. Wie dickes Metall kann mit dem Laser geschnitten werden?

Die maximal mögliche Metallstärke hängt von der Laserleistung und dem Materialtyp ab. Ein Faserlaser mit 6 kW oder mehr kann Baustahl bis zu 25 mm, Edelstahl bis zu 20 mm und Aluminium bis zu 15 mm schneiden. Kupfer bleibt herausfordernd und ist selbst bei Hochleistungssystemen aufgrund extremer Reflektivität typischerweise auf 6 mm begrenzt. Für dickere Materialien über 25 mm bieten Wasserstrahl- oder Plasmaschneiden oft bessere Ergebnisse als Lasertechnologie.

3. Was ist der Unterschied zwischen Faserlaser und CO2-Laser beim Metallschneiden?

Faserlaser arbeiten mit einer Wellenlänge von 1,064 Mikrometern, zeichnen sich bei reflektierenden Metallen wie Aluminium und Kupfer aus, bieten bis zu dreimal schnellere Schneidgeschwindigkeiten bei dünnen Materialien und erreichen eine Energieeffizienz von 35 % bei minimalem Wartungsaufwand. CO2-Laser mit 10,6 Mikrometern eignen sich besser für dickere Baustähle, haben geringere Anschaffungskosten, erfordern jedoch mehr Wartung und verbrauchen mehr Energie. Wählen Sie Faserlaser für Vielseitigkeit und Geschwindigkeit; CO2-Laser für dicke Kohlenstoffstähle bei begrenztem Budget.

4. Wie viel kostet eine metallverarbeitende Laserschneidmaschine?

Einstiegs-Faserlaser zur Metallschneidung beginnen bei etwa 30.000 USD, während industrielle Systeme zwischen 150.000 und über 600.000 USD liegen. Die Gesamtbetriebskosten beinhalten Installation (10–20 % des Maschinenpreises), Verbrauchsmaterialien, Strom und Wartung (jährlich 5–10 %). Für Hobbyanwender beginnen einfache Fasersysteme bei 3.500 USD, weisen aber erhebliche Einschränkungen auf. Das Auslagern wird kosteneffizient, wenn der monatliche Schneidbedarf unterhalb der Gewinnschwelle der Ausrüstung liegt.

5. Was ist Graten beim Laserschneiden und wie kann man es vermeiden?

Graten ist erstarrte, geschmolzene Metallrückstände, die an der Schnittkante haften, anstatt weggeblasen zu werden. Die Vermeidung erfordert die Optimierung von vier Schlüsselparametern: Erhöhung des Zusatzgasdrucks (Stickstoff oder Sauerstoff), Verringerung der Schneidgeschwindigkeit, sicherstellen der richtigen Laserleistung für die Materialdicke und Überprüfung der korrekten Fokusposition. Durch systematisches Fehlerbeheben – wobei jeweils nur eine Variable angepasst wird – lässt sich die spezifische Ursache für Ihre Schneidbedingungen identifizieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —