Kosten für Metall-Laserschneiden aufgedeckt: Plasmaschneiden und Wasserschneiden können nicht mithalten

Verständnis der Metall-Laserschneidtechnologie

Was genau passiert, wenn ein Lichtstrahl wie Butter durch massiven Stahl schneidet? Das Metall-Laser-Schneiden stellt einen der bahnbrechendsten Fortschritte in der modernen Fertigung dar und verbindet enorme Leistung mit chirurgischer Präzision. Diese Technologie hat die Art und Weise, wie Industrien die Fertigung angehen, revolutioniert – von der Herstellung komplexer Bauteile für die Luft- und Raumfahrt bis hin zur Serienproduktion von Automobil-Chassis-Teilen.

Was ist also Laserschneiden? Im Kern ist es ein Verfahren, das einen Hochleistungslaser durch Optik und computergesteuerte numerische Steuerung (CNC) leitet, um verschiedene Materialien, einschließlich Metall, zu schneiden. Der fokussierte Laserstrahl verbrennt, schmilzt oder verdampft das Material, während ein Gasstrahl die Rückstände entfernt und eine hochwertig bearbeitete Schnittkante hinterlässt. Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird – nur um ein Vielfaches stärker und präzise gesteuert.

Wie fokussiertes Licht die Metallbearbeitung verändert

Stellen Sie sich vor, Sie konzentrieren eine enorme Energie auf einen Punkt, der kleiner ist als die Spitze eines Bleistifts. Genau das erreicht ein Laser in einer Schneidemaschine. Der Laserstrahl entsteht, indem durch elektrische Entladungen innerhalb eines geschlossenen Behälters lasergeeignete Materialien angeregt werden. Diese Anregung wird durch innere Reflexion an einem teilreflektierenden Spiegel verstärkt, bis die Energie als Strahl kohärenten, monochromatischen Lichts austritt.

Hier wird es beeindruckend: Am engsten Punkt beträgt der Durchmesser eines Laserstrahls typischerweise weniger als 0,32 mm (0,0125 Zoll). Allerdings sind Schnittbreiten von nur 0,10 mm (0,004 Zoll) je nach Materialdicke erreichbar. Diese außergewöhnliche Präzision ermöglicht es Herstellern, komplexe Geometrien zu fertigen, die mit herkömmlichen Schneidverfahren einfach nicht möglich sind.

Die Wissenschaft hinter dem präzisen Metallschneiden

Wenn Sie an einer Stelle schneiden müssen, die nicht am Rand liegt, kommt ein Durchtrümmerungsprozess zum Einsatz. Ein gepulster Hochleistungslaser durchbohrt das Material – etwa 5–15 Sekunden benötigt er, um eine 13 mm (0,5 Zoll) dicke Edelstahlplatte zu durchbrennen. Danach folgt der Laserschneidkopf mit bemerkenswerter Genauigkeit den programmierten CNC-Bahnen.

Präzises Laserschneiden ermöglicht Toleranzen von bis zu ±0,005 Zoll (±0,13 mm) und ist damit unverzichtbar für Branchen, in denen Mikrometer entscheiden – von der Herstellung medizinischer Geräte bis hin zu strukturellen Bauteilen in der Luft- und Raumfahrt.

Warum ist diese Technologie in den verschiedenen Fertigungssektoren unverzichtbar geworden? Die Antwort liegt in ihrer einzigartigen Kombination von Vorteilen: beispielloser Präzision, minimalem Materialabfall und der Fähigkeit, komplexe Konstruktionen ohne Werkzeugwechsel zu bearbeiten. Automobilhersteller setzen darauf für konsistente Fahrwerksteile. Luft- und Raumfahrt-Ingenieure vertrauen ihr bei Bauteilen, bei denen Toleranzen nicht verhandelbar sind. Hersteller medizinischer Geräte sind auf sie angewiesen, um komplexe Instrumente mit absoluter Genauigkeit herzustellen.

Die Technologie entwickelt sich weiter: Faserlaser erzeugen heute schmalere Strahlen, die bei gleicher Energieausbeute etwa viermal so viel effektive Leistung liefern. Diese Weiterentwicklung hat das präzise Laserschneiden schneller, effizienter und in der Lage gemacht, auch reflektierende Metalle zu bearbeiten, die bisher erhebliche Herausforderungen darstellten.

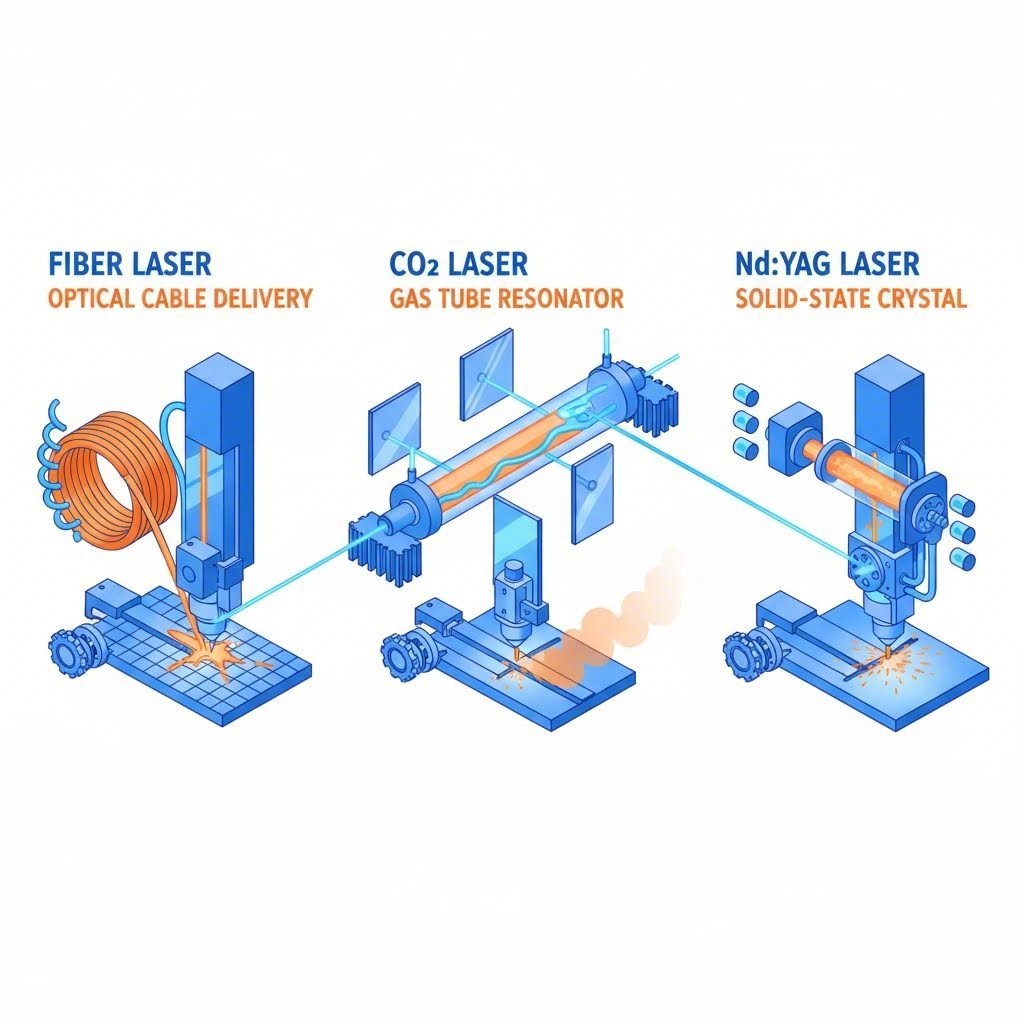

Faserlaser im Vergleich zu CO2- und Nd-YAG-Systemen

Haben Sie sich jemals gefragt, warum Ihr Metallverarbeiter einen bestimmten Lasertyp gegenüber einem anderen empfiehlt? Die Antwort liegt in der Grundphysik – und das Verständnis dieser Unterschiede kann Ihnen Tausende von Produktionskosten ersparen. Drei Haupttechnologien dominieren das Metall-Laserschneiden: CO2-, Faser- und Nd:YAG-Laser. Jede bietet je nach Werkstoff, Dickenanforderungen und Produktionsvolumen deutliche Vorteile.

Faserlaser-Technologie erklärt

Fasernlasers haben die Landschaft des Metallschneidens verändert, 60 % des Marktes erobert und Geschwindigkeiten erreicht, die ältere Technologien hinter sich lassen. Doch was macht eine maschine zum Schneiden von Faserlasern so effektiv?

Die Technologie erzeugt Laserlicht durch faseroptische Kabel, die mit Selten-Erde-Elementen wie Ytterbium dotiert sind. Dieser Festkörperansatz erzeugt eine Wellenlänge von etwa 1 Mikrometer (1.064 nm) – deutlich kürzer als bei CO2-Lasern. Hier liegt der entscheidende Unterschied: Metalle absorbieren diese kürzere Wellenlänge weitaus effizienter, was bedeutet, dass mehr Schneidleistung auf das Material trifft, anstatt abzustrahlen.

Eine CNC-Faserlaser-Schneidmaschine bietet mehrere überzeugende Vorteile:

- Außergewöhnliche Effizienz: Moderne Fasersysteme erreichen bis zu 50 % Wandeffizienz im Vergleich zu nur 10–15 % bei CO2-Systemen

- Überlegene Bearbeitung reflektierender Metalle: Aluminium, Kupfer und Messing werden sauber geschnitten, ohne Schäden durch Rückreflexion

- Minimaler Wartungsaufwand: Keine Spiegel zum Justieren, keine Gasmessröhren zum Ersetzen – nur die Zuverlässigkeit von Festkörpersystemen

- Kompakter Fußabdruck: Die Faserübertragung eliminiert komplexe Anforderungen an den Strahlengang

Der CNC-Faserlaser-Ansatz hat sich bei Blechanwendungen durchgesetzt, da er Durchsatzraten liefert, die die Produktionsökonomie verändern. Betriebe berichten von bis zu 277 Teilen pro Stunde im Vergleich zu 64 Teilen pro Stunde bei vergleichbaren CO2-Systemen.

Leistungsunterschiede zwischen CO2 und Faserlaser

Während Faserlaser beim Metallschneiden dominieren, sind CO2-Systeme nicht verschwunden – sie haben ihre Nische gefunden. Die Kenntnis darüber, wann jede Technologie überlegen ist, hilft Ihnen, bessere Entscheidungen bezüglich Ausrüstung und Service zu treffen.

CO2-Laser erzeugen ihren Strahl mithilfe einer Gasmischung, die hauptsächlich aus Kohlendioxid besteht, und erzeugen eine Wellenlänge von 10.600 nm. Diese längere Wellenlänge interagiert anders mit Materialien. Nichtmetalle wie Holz, Acryl, Leder und Textilien absorbieren sie leicht, wodurch CO2 zur bevorzugten Wahl für diese Anwendungen wird. Metalle hingegen reflektieren diese Wellenlänge stärker, was die Schneideffizienz verringert.

Die Vorteile des Faserlaserschneidens werden deutlich, wenn man die Betriebskosten betrachtet. Die Energiekosten betragen etwa 12,73 $ pro Stunde für CO2 im Vergleich zu 3,50–4,00 $ für vergleichbare Fasersysteme. Auch die jährlichen Wartungskosten zeigen ein ähnliches Bild: 200–400 $ für Faser gegenüber 1.000–2.000 $ für CO2-Anlagen.

Nd:YAG-Laser (Neodym-dotierter Yttrium-Aluminium-Granat) nehmen eine spezialisierte Position ein. Diese Festkörpersysteme liefern hohe Spitzenleistung für Anwendungen, die eine tiefe Durchdringung erfordern – wie Schweißen, Tiefengravur und das Schneiden dicker Materialien. Ihre geringere Effizienz und höheren Wartungsanforderungen beschränken jedoch die breite Einführung für allgemeine Metallschneidanwendungen.

| Spezifikation | Faserlaser | CO2-Laser | Nd:YAG-Laser |

|---|---|---|---|

| Wellenlänge | 1.064 nm | 10.600 nm | 1.064 nm |

| Leistungsfähigkeit | 30-50% | 10-15% | 3-10% |

| Metallkompatibilität | Ausgezeichnet (alle Metalle einschließlich reflektierender) | Gut (nicht reflektierende Metalle) | Gut (dicke Metalle) |

| Schnittgeschwindigkeit (dünnes Metall) | 3- bis 5-mal schneller als CO2 | Basislinie | Langsamer als Faser |

| Betriebskosten/Stunde | $3.50-4.00 | $12.73 | $15-20+ |

| Jahreswartung | $200-400 | $1,000-2,000 | $2,000+ |

| Beste Anwendungen | Blech, reflektierende Metalle, Serienfertigung | Nichtmetalle, Dickbleche über 25 mm | Tiefengravur, Schweißen, Spezialanwendungen für Dickbleche |

Warum sind Faseraser zur dominierenden Wahl beim Metallschneiden geworden? Die Zahlen sprechen für sich. Die Gesamtbetriebskosten über fünf Jahre betragen bei CO2-Systemen 1.175.000 USD gegenüber 655.000 USD bei Fasersystemen – eine Differenz von 520.000 USD, die direkt Ihrem Ergebnis zugutekommt. Berücksichtigt man zudem eine Verfügbarkeit von 95–98 % im Vergleich zu 85–90 % bei CO2-Systemen, summieren sich die Produktivitätsvorteile erheblich.

CO2-Laser hingegen überzeugen weiterhin beim Schneiden von Materialien mit einer Dicke von mehr als 25 mm, wo die Kantenqualität Vorrang vor der Geschwindigkeit hat. Sie sind auch für Werkstätten mit gemischten Materialien, die Holz, Kunststoffe und Textilien neben gelegentlichen Metallarbeiten bearbeiten, nach wie vor unschlagbar. Der Bereich von 15–25 mm stellt eine Übergangszone dar, in der Ihre spezifischen Qualitätsanforderungen und Produktionsmengen die Entscheidung bestimmen sollten.

Auf dieser Grundlage der Lasertechnologien können Sie nun erkunden, welche Metalle am besten zu jedem System passen – und dort wird die Materialverträglichkeit Ihre nächste entscheidende Überlegung sein.

Metallarten und Dickenkapazitäten

Welche Metalle können Sie tatsächlich schneiden – und wie dick können diese sein? Diese Frage entscheidet darüber, ob Ihr Projekt Erfolg hat oder zum Stillstand kommt. Das Verständnis der Materialverträglichkeit ist nicht nur technisches Wissen, sondern die Grundlage für präzise Angebote, realistische Zeitpläne und fertige Teile, die Ihren Spezifikationen entsprechen.

Das Laserschneiden von Metallblechen variiert stark je nach Materialeigenschaften. Baustahl verhält sich völlig anders als Aluminium, und Kupfer stellt Herausforderungen dar, die unlegierter Stahl niemals aufweist. Wir erläutern, was Sie über jede wichtige Metallkategorie wissen müssen.

Schneidfähigkeiten für Stahl und Edelstahl

Beim Laserschneiden von Stahl arbeiten Sie mit der tolerantesten Materialgruppe. Kohlenstoffstahl absorbiert Laserenergie effizient und ermöglicht saubere Schnitte mit minimalem Aufwand. Ein 3-kW-Faserlaser verarbeitet bis zu 16 mm Kohlenstoffstahl , während ein Upgrade auf 6 kW den Bearbeitungsbereich bei hervorragender Kantenqualität auf 22 mm erweitert.

Beim Laserschneiden von Edelstahl ist aufgrund der thermischen Eigenschaften des Materials etwas mehr Leistung erforderlich. Der Chromgehalt, der Edelstahl korrosionsbeständig macht, beeinflusst ebenfalls, wie das Material auf konzentrierte Hitze reagiert. In der Regel benötigen Sie etwa 20 % mehr Leistung im Vergleich zu gleich starkem Kohlenstoffstahl. Die Ergebnisse rechtfertigen jedoch den zusätzlichen Energieaufwand – beim Laserschneiden von Edelstahl erzielt man mit Stickstoff als Zusatzgas glatte, oxidfreie Schnittkanten.

So sehen die Dickenkapazitäten bei gängigen Laserleistungsstufen aus:

- 1,5-kW-Systeme: Kohlenstoffstahl bis 10 mm, Edelstahl bis 6 mm

- 3-kW-Systeme: Kohlenstoffstahl bis 16 mm, Edelstahl bis 10 mm

- 6-kW-Systeme: Kohlenstoffstahl bis 22 mm, Edelstahl bis 16 mm

- 12-kW- und höhere Systeme: Kohlenstoffstahl bis 40 mm, Edelstahl bis 30 mm

Toleranzspezifikationen für das Laserschneiden von Edelstahl erreichen typischerweise ±0,1 mm bei Dicken unter 6 mm und erweitern sich auf ±0,2 mm bei dickeren Platten. Diese Toleranzen erfüllen die Anforderungen der meisten industriellen Anwendungen, von Strukturbauteilen bis hin zu präzisen Gehäusen.

Besonderheiten bei Aluminium und reflektierenden Metallen

Das Laserschneiden von Aluminium birgt eine Herausforderung, die viele Neulinge unterschätzen: die Reflektivität. Die glänzende Oberfläche des Aluminiums reflektiert die Laserenergie zurück zur Quelle, anstatt sie zum Schneiden zu absorbieren. Dies ist nicht nur ein Effizienzproblem – reflektierte Laserenergie kann optische Komponenten beschädigen, wenn die Ausrüstung nicht richtig konfiguriert ist.

Warum verhalten sich reflektierende Metalle auf diese Weise? Die Physik hängt von der Resistivität und der Oberflächenstruktur ab. Je geringer der Widerstand eines Materials ist, desto stärker reflektiert es Laserlicht. Kupfer und Aluminium gehören zu den besten elektrischen Leitern – was sie leider schwierig zum Schneiden macht.

Faserlaser haben dieses Problem jedoch weitgehend gelöst. Ihre Wellenlänge von 1,07 µm ist deutlich kürzer als die von CO2-Lasern (10,6 µm), wodurch Metalle das Licht eher absorbieren statt reflektieren. Moderne Schneidköpfe mit entspiegelten Beschichtungen bieten zusätzlichen Schutz und ermöglichen es Betrieben, Aluminium-Laserschneidaufträge sicher durchzuführen.

Nicht alle Aluminiumlegierungen schneiden gleich gut. Legierungen der Baureihen 7 und 8 weisen eine geringere Reflexionsfähigkeit auf als reines Aluminium und sind daher einfacher zu verarbeiten. Gängige Legierungen wie 5052, 6061 und 6063 liegen dazwischen – sie sind bei richtigen Parametern beherrschbar, erfordern aber besondere Aufmerksamkeit bei den Einstellungen.

Für Anwendungen beim Laserschneiden von Aluminium können Sie folgende Dickenkapazitäten erwarten:

- 3-kW-Faserlaser: Bis zu 10 mm Aluminium

- 6-kW-Faserlaser: Bis zu 16 mm Aluminium

- 12kW+ Faserlaser: Bis zu 25 mm+ Aluminium

Kupfer und Messing erfordern noch mehr Vorsicht. Diese hochreflektierenden Metalle benötigen Faserlaser mit ausreichender Leistung, um die anfängliche Reflexion zu überwinden und das Material rasch auf Schmelztemperatur zu erhitzen. erhitzen, um das Material auf die Schmelztemperatur zu bringen . Bei Kupfer mit einer Dicke über 2 mm ist ein Sauerstoff-Zusatzgas erforderlich, um saubere Schnitte durch oxidationsunterstützte Schneidung zu erzielen.

| Material | Empfohlener Lasertyp | Typische maximale Dicke | Toleranzbereich | Besondere Erwägungen |

|---|---|---|---|---|

| Kohlenstoffstahl | Faser- oder CO2-Laser | 40 mm (12 kW+) | ±0,1 bis ±0,2 mm | Am großzügigsten; Sauerstoff-Zusatz verbessert die Geschwindigkeit |

| Edelstahl | Faser (bevorzugt) oder CO2 | 30 mm (12 kW+) | ±0,1 bis ±0,2 mm | Stickstoffunterstützung für oxidfreie Kanten |

| Aluminium | Nur Faser | 25 mm (12 kW+) | ±0,1 bis ±0,25 mm | Hohe Reflektivität; erfordert Anti-Reflexions-Optik |

| Kupfer | Nur Faser (ab 3 kW empfohlen) | 12 mm (6 kW+) | ±0,15 bis ±0,3 mm | Extrem reflektierend; Sauerstoff-Zusatz bei Dicken über 2 mm |

| Messing | Nur Faser | 10 mm (6 kW+) | ±0,15 bis ±0,3 mm | Ähnlich wie Kupfer; Stickstoff erzeugt sauberere Kanten |

Bei der Auswahl von Materialien für Ihr Projekt reduziert die Verwendung standardmäßiger Dicken die Kosten und Lieferzeiten erheblich. Laserschneider sind auf gängige Dicken kalibriert, wodurch diese Materialien leichter verfügbar und kostengünstiger in der Bearbeitung sind. Spezielle Dicken erfordern oft Mindestbestellmengen und längere Fertigungszeiten, was das Projektbudget erhöht.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, Teile korrekt zu spezifizieren – doch zu wissen, was Sie schneiden können, ist nur die halbe Miete. Der eigentliche Nutzen zeigt sich, wenn Sie sehen, wie verschiedene Branchen diese Fähigkeiten für konkrete Anwendungen nutzen.

Industrielle Anwendungen und Verwendungsfälle

Wo macht der metallische Laserschnitt eigentlich einen Unterschied? Die Vielseitigkeit der Technologie zeigt sich am deutlichsten bei der Betrachtung realer Anwendungen über verschiedene Branchen hinweg. Von lebensrettenden medizinischen Geräten bis hin zu riesigen architektonischen Installationen ist die Laserfertigung zum Rückgrat der präzisen Fertigung weltweit geworden.

Das Verständnis dieser Anwendungen hilft Ihnen dabei, festzustellen, wo diese Technologie in Ihre Projekte passt. Egal, ob Sie laserbeschnittene Teile für einen Prototypen beschaffen oder eine Serienproduktion planen – zu wissen, wie verschiedene Branchen diese Fähigkeiten nutzen, führt zu fundierteren Entscheidungen.

Fertigung von Komponenten für die Automobil- und Luftfahrtindustrie

Die Automobilindustrie ist stark auf den Metall-Laserzuschnitt angewiesen, insbesondere bei Bauteilen, bei denen Präzision und Konsistenz unabdingbar sind. Fahrgestellkomponenten, Karosserieteile und strukturelle Verstärkungen profitieren alle von der Fähigkeit der Technologie, identische Teile im großen Maßstab herzustellen. Wenn Sie Tausende von Komponenten fertigen, die perfekt zusammenpassen müssen, werden Toleranzen von ±0,1 mm unverzichtbar statt optional.

Was macht den Laserzuschnitt ideal für automobilspezifische Anwendungen? Geschwindigkeit und Wiederholgenauigkeit. Eine industrielle Laser-Schneidmaschine kann komplexe Konturen bearbeiten, für die mit herkömmlicher Werkzeugtechnik mehrere Arbeitsschritte erforderlich wären. Dies führt bei steigenden Stückzahlen zu kürzeren Produktionszyklen und niedrigeren Kosten pro Bauteil.

Die Luft- und Raumfahrt treibt die Anforderungen an Präzision noch weiter voran. Die Notwendigkeit leichter, hochfester Werkstoffe in diesem Bereich kann nicht stark genug betont werden . Flugzeugkomponenten erfordern Materialien wie Titanlegierungen und hochwertige Aluminiumsorten – Metalle, die besonders gut auf die Bearbeitung mit Faserlasern reagieren. Die strukturelle Integrität darf nicht beeinträchtigt werden, weshalb die sauberen, thermisch kontrollierten Schnitte der Lasertechnologie unverzichtbar sind.

Wichtige Anwendungen im Automobil- und Luftfahrtbereich umfassen:

- Fahrgestell- und Rahmenkomponenten: Präzisionsgeschnittene Stahl- und Aluminiumstrukturelemente

- Karosserieteile und Halterungen: Komplexe Konturen mit gleichbleibend hoher Kantenqualität

- Motorteilungen: Hitzeschilde, Montagehalterungen und Dichtungsmaterialien

- Flugzeug-Strukturteile: Komponenten aus Titan- und Aluminiumlegierungen, die strengen Toleranzen entsprechen

- Innenausstattung: Leichte Aluminiumplatten und dekorative Elemente

Präzise Laserschneidtechniken haben verändert, wie diese Branchen Prototyping und Produktion angehen. Die Möglichkeit, direkt von der digitalen Konstruktion zum fertigen Bauteil überzugehen, ohne Werkzeugwechsel vornehmen zu müssen, beschleunigt Entwicklungszyklen erheblich.

Herstellung von Medizinprodukten

Wenn Präzision eine Frage der Patientensicherheit wird, liefert das Metall-Laserschneiden die Lösung. Laserschneidtechnologie ermöglicht die Herstellung medizinischer Geräte mit beispielloser Genauigkeit und Präzision – sei es bei der Fertigung komplexer chirurgischer Instrumente oder maßgeschneiderter Implantate, die exakt der individuellen Anatomie eines Patienten entsprechen.

Die Medizintechnikbranche steht vor einzigartigen Herausforderungen, die das Laserschneiden direkt adressiert:

- Chirurgische Instrumente: Skalpelle, Pinzetten und spezialisierte Werkzeuge, die extrem scharfe Kanten erfordern

- Implantierbare Geräte: Individuelle Prothesen und orthopädische Implantate, die genau auf die Vorgaben des Patienten abgestimmt sind

- Stents und Katheter: Ultradünne Komponenten für minimalinvasive Eingriffe

- Diagnosegeräte: Präzisionsgehäuse und interne Bauteile

Der Laserschnitt ermöglicht die Verarbeitung steriler und biokompatibler Materialien, die für medizinische Anwendungen unerlässlich sind. Egal ob chirurgisches Edelstahl oder Titanimplantate verarbeitet werden – die Technologie erhält die Materialeigenschaften bei gleichzeitiger Einhaltung der engen Toleranzen, die diese Anwendungen erfordern. Der berührungslose Schneidprozess minimiert Kontaminationsrisiken, was entscheidend ist für Komponenten, die in den menschlichen Körper eingebracht werden.

Die Möglichkeit, Designs schnell zu prototypen und weiterzuentwickeln, hat die Entwicklung medizinischer Geräte erheblich beschleunigt. Konstrukteure und Ingenieure können rasch Designiterationen durchführen, Prototypen testen und Produkte vor der endgültigen Produktion optimieren, wodurch lebensrettende Innovationen schneller auf den Markt gebracht werden.

Architektonische und dekorative Metallanwendungen

Betritt man die Eingangshalle eines modernen Gebäudes, stößt man vermutlich auf laserbeschnittene Metallplatten, die zu beeindruckenden visuellen Elementen verarbeitet wurden. Die architektonische Metallverarbeitung stellt eine der sichtbarsten Anwendungen dieser Technologie dar – und hier spielen Ästhetik und Präzision eine gleich wichtige Rolle.

Betrachten Sie dieses reale Beispiel: eine dekorative Edelstahl-Schirmwand mit einer Höhe von 30 Fuß und einer Breite von 10 Fuß, die etwa 20.000 Pfund wiegt. Diese architektonische Installation erforderte Toleranzen von ±0,010 Zoll über 6.000 Quadratfuß komplexer Muster – Spezifikationen, die nur durch Laserschneiden konsistent erreicht werden konnten.

Architektonische Anwendungen nutzen die einzigartigen Fähigkeiten dieser Technologie:

- Dekorative Schirme und Trennwände: Intrikate Musterarbeit aus Edelstahl und Aluminium

- Fassadenverkleidungen: Witterungsbeständige Verkleidungen mit komplexen Geometrien

- Geländer und Brüstungen: Individuelle Designs, die Ästhetik mit strukturellen Anforderungen verbinden

- Beschilderung und Orientierungshilfen: Maßstabsgetreue Buchstaben und detaillierte Grafiken

- Kunstinstallationen: Großformatige skulpturale Elemente aus verschiedenen Metallen

Die Fähigkeit des Laserschneidens, dicke Stahlplatten zu durchtrennen und präzise Schnitte zu erzeugen, macht es im Bauwesen unschätzbar wertvoll. Die Technologie bietet eine Kombination aus struktureller Festigkeit und ästhetischem Reiz, die die moderne Architektur zunehmend verlangt.

Elektronik und Industrieanlagen

Die Elektronikindustrie treibt die Fähigkeiten des Laserschneidens in eine andere Richtung – hin zur Miniaturisierung. Die Branche erweitert ständig die Grenzen dafür, wie klein und dennoch effizient Geräte sein können, und setzt dabei auf die Fähigkeit des industriellen Laserschneiders, Komponenten herzustellen, bei denen Bruchteile eines Millimeters über die Funktionalität entscheiden.

Die Herstellung von Industrieanlagen erfordert Vielseitigkeit hinsichtlich Materialarten und -stärken:

- Gehäuse und Umhüllungen: Präzise Blecharbeiten mit konstanten Abmessungen

- Steuerungen: Genaue Ausschnitte für Anzeigen, Schalter und Steckverbinder

- Kühlkörper und thermisches Management: Komplexe Rippenmuster aus Aluminium und Kupfer

- Maschinenschutzgitter und -abdeckungen: Sicherheitskomponenten gemäß gesetzlichen Anforderungen

Was verbindet all diese Anwendungen? Die Entscheidungskriterien bleiben unabhängig von der Branche gleich. Sie bewerten Anforderungen an die Präzision, Materialeignung, Produktionsmengen und Kostenaspekte. Eine Fahrzeugfahrgestellkomponente und ein medizinisches Implantat mögen völlig unterschiedliche Zwecke erfüllen, doch beide erfordern denselben grundlegenden Ansatz: die Abstimmung der Projektspezifikationen auf geeignete Schneidtechnologien.

Das Verständnis dieser branchenspezifischen Anwendungen ermöglicht es Ihnen, effektiv mit Dienstleistern zu kommunizieren – doch wie unterscheiden sich die Kosten bei den verschiedenen Schneidverfahren? Hier liefern die Zahlen eine überzeugende Aussage.

Kostenvergleich mit Plasma- und Wasserstrahlschneiden

Wie hoch sind die Kosten für das Metall-Laserschneiden im Vergleich zu Alternativen wirklich? Diese Frage beeinflusst unzählige Entscheidungen in der Fertigung – und die ehrliche Antwort zeigt, warum sich Lasertechnologie trotz höherer Anfangsinvestitionen durchsetzt. Um die tatsächlichen Kosten zu verstehen, muss man über den Gerätepreis hinausschauen und Betriebskosten, Präzision sowie Produktionsdurchsatz berücksichtigen.

Wenn Sie ein Angebot für das Laserschneiden anfragen, vergleichen Sie nicht nur Dollar pro Zoll Schnittlänge. Sie bewerten die gesamtwirtschaftliche Bilanz des Projekts: Wie viel Nachbearbeitung benötigen Sie? Wie hoch ist Ihre Ausschussrate? Können Sie Toleranzvorgaben erreichen, ohne nachträgliche Bearbeitungsschritte einzulegen? Diese Faktoren entscheiden darüber, ob Blechbearbeitungsdienstleistungen Mehrwert schaffen oder Budgets belasten.

Erklärung der Kostenfaktoren beim Laserschneiden

Sehen wir uns an, was die Kosten für das Laserschneiden tatsächlich bestimmt. Die stündlichen Betriebskosten für Faserlasersysteme liegen bei etwa 3,50–4,00 USD pro Stunde für Strom und Verbrauchsmaterialien – deutlich geringer, als Sie vielleicht erwarten. Vergleichen Sie dies mit Plasma-Schneid-Dienstleistungen in meiner Nähe, die zwar niedrigere Preise werben, aber oft umfangreiche Nachbearbeitungsarbeiten erfordern.

Mehrere entscheidende Faktoren bestimmen Ihre endgültigen Projektkosten:

- Materialstärke: Dünne Bleche (unter 6 mm) werden schnell bearbeitet; dickere Platten verlangsamen die Schneidgeschwindigkeit und erhöhen die Kosten pro Bauteil

- Designkomplexität: Intrikate Muster benötigen mehr Schneidzeit, fügen jedoch keine Werkzeugkosten hinzu

- Anforderungen an die Kantenqualität: Stickstoff als Zusatzgas erzeugt oxidfreie Kanten, ist aber teurer als das Schneiden mit Sauerstoff

- Volumen: Rüstkosten verteilen sich auf größere Losgrößen, wodurch der Preis pro Bauteil erheblich sinkt

- Materialtyp: Reflektierende Metalle wie Kupfer erfordern mehr Leistung und langsamere Geschwindigkeiten

Bei kundenspezifischen Metallschneidprojekten bietet die Lasertechnologie einen versteckten Vorteil: minimale Nachbearbeitung. Das Laserschneiden erzeugt Toleranzen von ±0,005 Zoll mit glatten Kantenoberflächen, wodurch Entgraten und sekundäre Oberflächenbehandlungen oft vollständig entfallen. Wenn Stahlschneiddienstleistungen zwar niedrigere Schneidpreise anbieten, danach aber umfangreiches Schleifen erfordern, steigen Ihre Gesamtkosten erheblich.

Technologievergleich: Laser, Plasma und Wasserstrahl

Jede Schneidtechnologie überzeugt in bestimmten Anwendungsfällen. Die Kenntnis dieser Unterschiede hilft Ihnen dabei, Ihre Projektanforderungen dem optimalen Verfahren zuzuordnen – und zu vermeiden, dass Sie für Funktionen zu viel bezahlen, die Sie nicht benötigen.

| Faktor | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden |

|---|---|---|---|

| Präzisionsstufe | ±0,005 Zoll (höchste) | ±0,020 Zoll (mittel) | ±0,010 Zoll (hoch) |

| Bereich der Materialstärken | 0,5 mm bis 40 mm (optimal unter 25 mm) | 0,5 mm bis 50 mm+ (optimal 6–50 mm) | Beliebige Dicke bis über 200 mm |

| Schneidgeschwindigkeit (12 mm Stahl) | Schnell (40–60 Zoll/Min) | Schnellste (100+ Zoll/Minute) | Langsamste (5-15 Zoll/Minute) |

| Betriebskosten/Stunde | $3.50-4.00 | $2.50-3.50 | 15–25 $ (Kosten für Schleifmittel) |

| Ausrüstungsinvestition | $150,000-500,000+ | $50,000-150,000 | $100,000-400,000 |

| Wärmeeinflusszone | Minimal (0,1–0,3 mm) | Erheblich (1–3 mm) | Keine (kalt geschnitten) |

| Materialvielseitigkeit | Nur Metalle (leitfähig und nichtleitfähig) | Nur leitfähige Metalle | Jedes Material (Metalle, Stein, Glas, Verbundwerkstoffe) |

| Beste Anwendungen | Präzisionsteile, dünne bis mittlere Bleche, komplexe Designs | Dicke Platten, hochvolumige Baustähle, projekte mit hoher Geschwindigkeitsanforderung | Wärmeempfindliche Materialien, dicke Platten, Werkstätten mit gemischten Materialien |

Wann alternative Schneidverfahren sinnvoll sind

Hier erfahren Sie, was Wettbewerber Ihnen nicht verraten: Laserschneiden ist nicht immer die richtige Wahl. Ehrlich zu sein über Grenzen hilft Ihnen, klügere Entscheidungen zu treffen.

Plasmaschneiden ist die bessere Wahl, wenn:

- Sie bearbeiten stahlplatten mit einer Dicke von 12 mm bis 50 mm bei denen Geschwindigkeit wichtiger ist als perfekte Kanten

- Budgetbeschränkungen machen die geringeren Investitionskosten für die Ausrüstung entscheidend

- Konstruktive Anwendungen akzeptieren größere Toleranzen und geringen Nachbearbeitungsaufwand

- Die Hochdurchsatzproduktion einfacher Formen rechtfertigt die Abstriche

Wasserstrahlschneiden ist die bessere Wahl, wenn:

- Wärmeeinflusszonen dürfen absolut nicht entstehen—denken Sie an Titan aus der Luft- und Raumfahrt oder gehärtete Werkzeugstähle

- Sie schneiden extrem dicke Materialien (50 mm und mehr), bei denen Laser an Effizienz verlieren

- Nichtmetallische Materialien wie Stein, Glas oder Verbundstoffe gelangen in Ihre Produktionspalette

- Die Materialeigenschaften dürfen während des Schneidens nicht verändert werden (keine thermischen Spannungen)

Die wärmebeeinflusste Zone (HAZ) verdient besondere Aufmerksamkeit. Der Bereich zwischen dem geschmolzenen Teil und dem unberührten Grundwerkstoff durchläuft chemische und strukturelle Veränderungen – Oxidation, lokal begrenzte Härtung und in einigen Fällen erhöhte Korrosionsanfälligkeit. Das Laserschneiden erzeugt unter den thermischen Verfahren die kleinste HAZ (0,1–0,3 mm), aber das Wasserstrahlschneiden eliminiert sie vollständig, da kalt geschnitten wird.

Für nachfolgende Umformprozesse ist die HAZ von großer Bedeutung. Während der Umformung kann die HAZ die Kontrolle über Biegewinkel erschweren, da das Verhalten des Metalls nach hitzeintensivem Schneiden nicht mehr vorhersehbar ist. Wenn Ihre Teile präzise Biegungen nach dem Schneiden erfordern, sollten Sie dies bei der Auswahl des Verfahrens berücksichtigen.

ROI-Rahmenwerk für Eigenanlagen versus Dienstleistungen

Sollten Sie in Anlagen investieren oder metallverarbeitende Dienstleistungen in Anspruch nehmen? Die Antwort hängt von Ihrer tatsächlichen Produktionssituation ab:

Berücksichtigen Sie internes Equipment, wenn:

- Das jährliche Schneidvolumen die externen Kosten von 150.000–200.000 $ übersteigt

- Die Kontrolle der Lieferzeiten einen Wettbewerbsvorteil bietet

- Eigene Designs Vertraulichkeit erfordern

- Sie über qualifizierte Bediener verfügen oder in Schulungen investieren können

Outsourcing an Dienstleister, wenn:

- Das Volumen die Investition in eigene Anlagen nicht rechtfertigt

- Sie Zugang zu mehreren Technologien benötigen, ohne jede einzeln besitzen zu müssen

- Die Kapazitätsanforderungen stark schwanken

- Spezielle Materialien eine Ausrüstung erfordern, die Sie andernfalls selten nutzen würden

Die Gesamtkostenberechnung erstreckt sich über das reine Schneiden hinaus. Nichtscherschneidende Verfahren können eine hohe Nesting-Effizienz erreichen und so den Materialverschnitt minimieren, insbesondere bei komplexen Teilen. Wenn die Materialkosten 40–60 % der gesamten Projektkosten ausmachen, wirkt sich die Differenz zwischen 75 % und 90 % Materialausnutzung direkt auf die Rentabilität aus.

Das Verständnis dieser Kostenstrukturen ermöglicht es Ihnen, effektiv mit Dienstleistern zu verhandeln und fundierte Entscheidungen über Ausrüstungen zu treffen. Doch bevor Sie Ressourcen einplanen, sollten Sie die Sicherheitsinfrastruktur verstehen, die professionelle Betriebe erfordern – ein oft übersehener Faktor, der zuverlässige Anbieter von riskanten Alternativen unterscheidet.

Sicherheitsprotokolle und Betriebsanforderungen

Was passiert, wenn ein Laser, der stark genug ist, um Stahl zu durchschneiden, ohne angemessene Sicherheitsvorkehrungen betrieben wird? Die Folgen reichen von dauerhaften Augenschäden bis hin zu Bränden am Arbeitsplatz – Risiken, die seriöse industrielle Laserschneidanlagen durch erhebliche Investitionen vermeiden. Das Verständnis dieser Sicherheitsanforderungen hilft Ihnen dabei, Dienstleister einzuschätzen und alle Personen, die in der Nähe dieser Technologie arbeiten, zu schützen.

Die meisten Anlagen verwenden Laser der Klasse 4 für das Schneiden von Metall – die höchste Gefahrenstufe. Diese Laser sind so leistungsstark, dass sie Augenverletzungen verursachen können, sowohl bei direkter als auch indirekter Betrachtung, und potenziell Hautschäden oder Brände auslösen können. Durch geeignete technische Schutzmaßnahmen und Protokolle werden diese leistungsstarken Werkzeuge jedoch in sicher eingeschlossene Systeme verwandelt.

Wesentliche Sicherheitsausrüstung und Protokolle

Bei der Bewertung eines gewerblichen Laserschneidbetriebs oder beim Kauf von Eigenanlagen unterscheidet eine bestimmte Sicherheitsinfrastruktur professionelle Einrichtungen von gefährlichen Abkürzungen.

Zu den kritischen Sicherheitsanforderungen gehören:

- Augenschutz: Laserschutzbrillen, die auf die spezifische Wellenlänge und optische Dichte (OD) abgestimmt sind und für die vorliegende Energie ausreichend schützen, sind für alle Personen im Schneidbereich zwingend erforderlich

- Sicherheitssperren: Der Laser wird nicht aktiviert, wenn der Deckel geöffnet ist – das Umgehen dieser Sicherheitsschalter setzt Bediener gefährlicher Strahlung der Klasse 3B oder Klasse 4 aus

- Feuerlöschgeräte: CO2-Feuerlöscher müssen deutlich sichtbar in unmittelbarer Reichweite der Laserschneidmaschine montiert sein und jederzeit ungehindert zugänglich bleiben

- Nicht brennbare Montageflächen: Die Ausrüstung muss auf Beton- oder Stahlböden stehen – niemals auf Holzoberflächen, die Brände begünstigen könnten

- Betriebsschulung: Umfassende Unterweisung zu allgemeinen Gefahren, maschinenspezifischen Verfahren und Notfallmaßnahmen

- Bedienungsprotokolle: Dokumentation zur Nachverfolgung der verarbeiteten Materialien, Betriebsstunden und Wartungspläne

Ein Bediener sollte eine Laserschneidmaschine niemals unbeaufsichtigt im Betrieb lassen, da Brandgefahr besteht. Ein Feuer kann jederzeit während des Betriebs entstehen – eine schnelle Reaktion löscht Flammen, bevor sie sich ausbreiten können

Anforderungen an Belüftung und Rauchabsaugung

Die unsichtbare Gefahr bei Laser- und CNC-Schneidoperationen verursacht oft mehr langfristigen Schaden als die sichtbaren Risiken. Wenn Laser Metall verdampfen, entstehen luftgetragene Schadstoffe, die ernsthafte Aufmerksamkeit erfordern.

Die Exposition gegenüber Laserfumes kann zu verschiedenen gesundheitlichen Problemen führen, von leichten Atemwegsbeschwerden bis hin zu schweren chronischen Erkrankungen wie Bronchitis, Asthma und chronischen Atemwegserkrankungen. Neben den Auswirkungen auf die Atemwege können Arbeitnehmer Hautreizungen, Augenreizungen, Übelkeit und Schwindel verspüren, wenn keine geeigneten Absaugsysteme vorhanden sind.

Effektive Rauchabsaugsysteme umfassen:

- Absaughauben: Direkt über den Arbeitsbereichen positioniert mit hohen CFM-Werten, um Dämpfe an der Entstehungsquelle zu erfassen

- HEPA-Filterung: Erfasst schädliche Partikel mit einer Effizienz von 99,97 %

- Aktivkohlefilter: Entfernen über 90 % bestimmter flüchtiger organischer Verbindungen (VOCs)

- Geeignete Luftströmungsgeschwindigkeit: Aufrechterhaltung von 100 bis 150 Fuß pro Minute an der Absaughaube

- Regelmäßige Wartung: Vorfilter monatlich gewartet; HEPA- und Kohlefilter je nach Nutzung alle paar Monate bis zu einem Jahr ausgetauscht

Die Einhaltung gesetzlicher Vorschriften ist von großer Bedeutung. Es muss eine ausreichende Belüftung installiert sein, um giftige oder potenziell gefährliche Dämpfe und Gase auf Werte unterhalb der Zulässigen Expositionsgrenzwerte der OSHA zu senken. Einrichtungen, die bestimmte Materialien schneiden, unterliegen zusätzlichen Beschränkungen – beispielsweise setzt PVC-Kunststoff Chlorwasserstoffgas frei, das bei Kontakt mit Feuchtigkeit in Augen oder Lunge Salzsäure bildet.

Warum investieren renommierte Anbieter von Laser-CNC-Dienstleistungen erheblich in Sicherheitsinfrastruktur? Angemessene Sicherheitssysteme dienen nicht nur dem Schutz der Mitarbeiter, sondern gewährleisten auch eine gleichbleibende Betriebszeit, die Einhaltung gesetzlicher Vorschriften und den professionellen Betrieb, den qualitätsbewusste Kunden erwarten. Bei der Bewertung von Anbietern sollten Sie nach ihren Absauganlagen, Schulungsprogrammen für Bediener und Wartungsprotokollen fragen – diese Details zeigen, ob ein Betrieb langfristige Qualität über kurzfristige Kostensenkungen stellt.

Nachdem die Sicherheitsgrundlagen verstanden sind, können Sie fundierte Entscheidungen darüber treffen, ob Sie in Ausrüstung investieren oder mit Dienstleistern zusammenarbeiten möchten – eine Entscheidung, die stark von Ihren spezifischen Produktionsanforderungen und Mengenprognosen abhängt.

Entscheidung zwischen Ausrüstung und Dienstleistungen

Sollten Sie 200.000 bis 1.500.000 US-Dollar in Laserschneidausrüstung investieren – oder mit Spezialisten zusammenarbeiten, die diese Investition bereits getätigt haben? Diese Entscheidung prägt Ihre Fertigungsstrategie für die kommenden Jahre. Die Antwort ist nicht universell gültig; sie hängt vollständig von Ihrer Produktionsrealität, Ihren Qualitätsanforderungen und Ihren langfristigen Unternehmenszielen ab.

Viele Hersteller gehen davon aus, dass der Besitz von Ausrüstung immer sinnvoll ist. Die Wahrheit? Wenn die meisten Ihrer Projekte nicht die hohe Genauigkeit des Laserschneidens erfordern, dann wäre die Fremdbeauftragung Ihrer Arbeiten vermutlich die bessere Wahl. Wenn jedoch Geschwindigkeit, Vielseitigkeit und höchste Präzision Ihren Wettbewerbsvorteil ausmachen, werden hauseigene Kapazitäten zu einem strategischen Asset und nicht nur zu einer Kapitalausgabe.

Bewertung Ihres Produktionsvolumens

Wie viel Schneiden benötigen Sie tatsächlich? Diese Frage entscheidet darüber, ob sich eine Investition in Ausrüstung finanziell lohnt. Eine gründliche Kosten-Nutzen-Analyse zeigt den Break-Even-Punkt auf, ab dem der Eigentumsvorteil die Fremdbeauftragung übertrifft.

Berücksichtigen Sie bei dieser Bewertung folgende entscheidende Faktoren:

- Jährliches Schneidvolumen: Wenn die Kosten für Fremdbezug jährlich über 150.000–200.000 USD liegen, sollte eine Anschaffung von Ausrüstung ernsthaft in Erwägung gezogen werden

- Produktionskonsistenz: Ein stabiles und vorhersehbares Bedarfsmuster rechtfertigt Investitionen in Anlagen; hingegen begünstigt ein unregelmäßiger Bedarf flexible Dienstleistungsbeziehungen

- Teilkomplexität: Bauteile mit engen Toleranzen, die umfangreiche Qualitätskontrollen erfordern, profitieren von einer internen Überwachung

- Umsatzanforderungen: Wenn die Kontrolle über Durchlaufzeiten einen Wettbewerbsvorteil darstellt, eliminiert der Eigentum an Ausrüstung externe Terminabhängigkeiten

- Budgetbeschränkungen: Neben den Anschaffungskosten sollten Schulungen für Bediener, Wartung, Umbauten der Räumlichkeiten und Verbrauchsmaterialien berücksichtigt werden

Betriebe, die Bauteile mit engen Toleranzen fertigen oder Arbeiten ausführen, die komplexes Schneiden erfordern, könnten feststellen, dass der Kauf eines Laserschneiders sich lohnt. Eine eigene Ausrüstung ermöglicht eine bessere Qualitätskontrolle und eliminiert eine oft übersehene Kostenposition – die Behebung von Fehlern, die von externen Anbietern verursacht werden, welche Ihre Spezifikationen nicht so gut verstehen wie Ihr eigenes Team.

Berücksichtigen Sie die versteckten Kosten von Outsourcing: Versandzeiten, Kommunikationsverzögerungen und die Unfähigkeit, schnelle Anpassungen vorzunehmen, wenn sich Designs mitten im Projekt ändern. Hingegen bringt der Eigentum an Ausrüstung Arbeitskosten, Wartungspläne und die Verantwortung für Reparaturen mit sich. Diese Kosten hängen mit der Zeit zusammen, beispielsweise Stunden, die Ihre Techniker mit der Reparatur und Wartung der Ausrüstung verbringen – Stunden, die andernfalls Umsatz generieren könnten.

Der Automatisierungsvorteil verdient hier Aufmerksamkeit. Viele Laserschneidanlagen benötigen überraschend wenig Personal. Obwohl ein erfahrener Maschinenbediener weiterhin eine Rolle bei der endgültigen Qualität und Geschwindigkeit des Schneidens spielt, besteht nur geringer Bedarf an manueller Arbeit, was zu niedrigeren Arbeitskosten im Vergleich zu traditionellen Fertigungsmethoden führt.

Kriterien zur Auswahl von Dienstleistern

Wenn Outsourcing sinnvoll ist, wird die Wahl des richtigen Partners entscheidend. Nicht alle in meiner Nähe verfügbaren Laserschneid-Dienstleistungen liefern vergleichbare Ergebnisse – der Unterschied zwischen Anbietern kann den Erfolg eines Projekts oder kostspielige Fehlschläge bedeuten.

Bevor Sie eine Partnerschaft eingehen, bewerten Sie diese wesentlichen Kriterien:

- Materialfähigkeiten: Können sie Ihre spezifischen Materialien und Dicken verarbeiten? Die meisten Anbieter von Metall-Laserschneiddiensten können leicht gängige Bleche wie Edelstahl bearbeiten, aber ihr Laserschneider könnte nicht in der Lage sein, Teile aus schwierigeren Materialien wie stark reflektierendem Aluminium herzustellen

- Ausrüstungstechnologie: Welche Lasertypen setzen sie ein? Faseraser sind für Metalle hervorragend geeignet; das Verständnis ihrer Fähigkeiten verhindert falsche Erwartungen

- Durchlaufzeiten: Erkundigen Sie sich konkret danach, wie lange Projekte von der Designübergabe bis zum Versand dauern – zuverlässige Anbieter nennen klare Zeitpläne von vornherein

- Zertifizierungen und Qualitätsmanagementsysteme: ISO-Zertifizierungen, branchenspezifische Qualifikationen (wie IATF 16949 für die Automobilindustrie) und dokumentierte Qualitätsverfahren deuten auf professionelle Abläufe hin

- Erfahrung und Kundenmeinungen: Fordern Sie Referenzen von anderen Kunden an sowie Informationen zu den Fähigkeiten im Bereich Metall-Laserschneiden und der Technologie, die den Dienstleistungen Ihres Anbieters zugrunde liegt

- Zusätzliche Dienstleistungen: Können sie Sekundärarbeiten wie Pulverbeschichtung, Metallbiegen oder Lasergravur durchführen? Konsolidierte Dienstleistungen optimieren Ihre Lieferkette

Wenn Sie nach einem Laserschneidservice in Ihrer Nähe suchen, ist Transparenz bei den Preisen von großer Bedeutung. Seien Sie vorsichtig gegenüber Anbietern, die Anreize wie einen niedrigen Sofortpreis bieten, aber unklar über die genauen Kosten für Ihre spezifischen Projekte sind. Die Preise variieren je nach Materialart, Stückzahl und Designkomplexität – seriöse Anbieter berücksichtigen alle Variablen, bevor sie sich auf endgültige Angebote festlegen.

Die technologische Frage verdient eine tiefere Untersuchung. Unterschiedliche Verfahren – Faserlaser, CO2-Laser, Plasma, Wasserstrahl – erzielen unterschiedliche Ergebnisse zu verschiedenen Preisen. Es ist unerlässlich, Ihren Metallschneid-Anbieter danach zu fragen, welchen Laserschneider sie für ihre Kunden verwenden, sowie nach weiteren Technologien, Werkzeugen oder Ressourcen, die ein herausragendes Endergebnis sicherstellen.

Rahmenwerk zur Materialauswahlberatung

Die Zuordnung von Projekterfordernissen zu geeigneten Ansätzen erfordert das Verständnis dafür, wie Materialentscheidungen die Auswahl des Verfahrens und die Fähigkeiten des Anbieters beeinflussen.

Beginnen Sie damit, diese Fragen zu beantworten:

- Welches Material werden Sie schneiden? Standardmaterialien wie Baustahl und Edelstahl funktionieren mit nahezu jedem Anbieter von Metalllaserschneiden; Speziallegierungen oder hochreflektierende Metalle beschränken Ihre Optionen

- Welcher Dickenbereich? Bestätigen Sie, dass die Ausrüstung Ihres Anbieters Ihre Anforderungen abdeckt – insbesondere bei dicken Platten oder extrem dünnen Materialien

- Welche Toleranzen sind wichtig? Die Präzisionsanforderungen bestimmen, ob ein Faserlaser (engste Toleranzen) oder Plasma (akzeptabel für Konstruktionsarbeiten) am besten geeignet ist

- Welche Kantenqualität benötigen Sie? Ästhetische Anwendungen erfordern eine schneidende Bearbeitung mit Hilfe von Stickstoff für oxidfreie Kanten; tragende Bauteile vertragen oberflächenbearbeitete Schnitte mit Sauerstoff

- Wie sieht Ihr Produktionszeitplan aus? cNC-Laserschneid Dienstleistungen mit Automatisierungsfunktionen ermöglichen eine schnellere Bearbeitung bei Aufträgen mit hohem Volumen

Die Verwendung standardmäßiger Materialstärken reduziert deutlich Kosten und Lieferzeiten. Anbieter führen übliche Dicken auf Lager; Sonderdicken erfordern oft Mindestbestellmengen und längere Beschaffungszeiten. Gestalten Sie nach Möglichkeit Ihre Konstruktionen anhand von Standardvorgaben, statt die Anbieter zur Beschaffung spezieller Materialien zu zwingen.

Egal, ob Sie sich für eine Geräteinvestition oder Service-Partnerschaften entscheiden, der Erfolg hängt davon ab, die Fähigkeiten genau auf Ihre Anforderungen abzustimmen. Der nächste Schritt? Optimieren Sie Ihre Projekte, um aus der gewählten Variante den maximalen Nutzen zu ziehen.

Optimierung Ihrer Metallschneidprojekte

Sie haben Ihre Technologie ausgewählt, fähige Dienstleister identifiziert und die Kostenstrukturen verstanden – was nun? Der Unterschied zwischen guten Ergebnissen und herausragenden Ergebnissen liegt in der Projektoptimierung. Kleine Anpassungen bei Konstruktionsdateien, Materialspezifikationen und Kommunikationsprotokollen summieren sich zu erheblichen Qualitätsverbesserungen und Kostensenkungen.

Stellen Sie sich die Optimierung des Lasermetallschneidens als System statt als einzelne Anpassungen vor. Jede Entscheidung – von der ersten CAD-Vorbereitung bis hin zu den Kriterien der Endprüfung – beeinflusst die nachfolgenden Ergebnisse. Wenn Sie Projekte systematisch angehen, vermeiden Sie Nacharbeiten und unerwartete Kosten, die schlecht geplante Fertigungsprozesse oft belasten.

Design-Optimierung für den Erfolg beim Laserschneiden

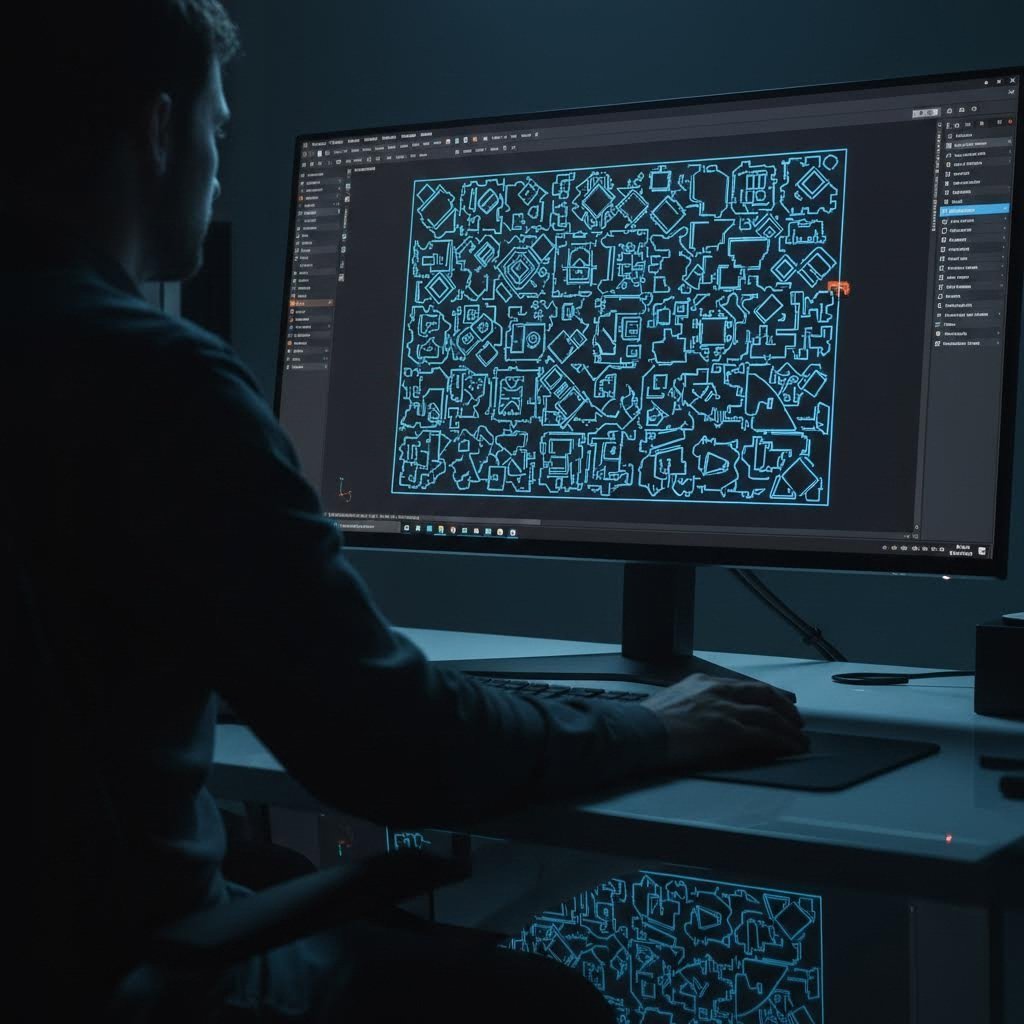

Ihre Designdatei bestimmt bereits vor dem ersten Schnitt etwa 70 % des Projekterfolgs. Die Einhaltung etablierter Richtlinien für die Konstruktion unter Berücksichtigung der Fertigung (DFM) verwandelt komplexe Geometrien in effizient herstellbare Bauteile. So gelingt es systematisch und zuverlässig:

- Bereiten Sie die Designdateien korrekt vor: Exportieren Sie saubere Vektordateien (im DXF- oder DWG-Format), bei denen sich alle Geometrien auf einer einzigen Ebene befinden. Entfernen Sie doppelte Linien, überlappende Pfade und Hilfsgeometrien, die CNC-Systeme verwirren könnten. Verwenden Sie glatte, durchgehende Linien anstelle von scharfen Winkeln oder komplexen Kurven, um ein einfacheres und schnelleres Schneiden zu ermöglichen.

- Berücksichtigen Sie die Schnittbreite (Kerf) bei den Maßen: Der Laserstrahl entfernt beim Schneiden Material – typischerweise 0,1 mm bis 0,3 mm, abhängig von Materialstärke und Lasertyp. Passen Sie Ihre Konstruktionsmaße entsprechend an, insbesondere bei Bauteilen, die eine Presspassung oder enge Toleranzen erfordern.

- Optimieren Sie den Abstand zwischen Merkmalen: Gestalten Sie Teile mit ausreichendem Abstand zwischen den Schnittlinien, um Wärmestauung zu vermeiden und Verzug oder Verformung zu verhindern. Der Mindestabstand beträgt typischerweise das 1,5-Fache der Materialstärke bei Stahl und erhöht sich auf das 2-Fache bei Aluminium aufgrund dessen höherer Wärmeleitfähigkeit.

- Wählen Sie Standard-Materialstärken: Die Verwendung von Standard-Materialstärken ist eine der einfachsten Möglichkeiten, den Laserschneidprozess zu optimieren. Laseranlagen sind auf gängige Dicken kalibriert, wodurch diese Materialien kostengünstiger und leichter verfügbar sind. Sonderdicken erfordern oft Mindestbestellmengen und längere Lieferzeiten, was die Kosten erheblich erhöhen kann.

- Legen Sie realistische Toleranzen fest: Geben Sie Toleranzen an, die den tatsächlichen Anforderungen entsprechen – nicht enger als nötig. Definieren Sie Toleranzen, die mit der Laserschneidtechnologie erreichbar sind, typischerweise innerhalb von ±0,1 mm für die meisten Anwendungen. Übermäßig enge Toleranzen erhöhen die Kosten, ohne einen funktionellen Vorteil zu bieten.

- Konstruieren Sie für eine effiziente Anordnung: Ordnen Sie die Teile so an, dass Materialabfall minimiert und die Schneidzeit reduziert wird. Rechteckige Außenprofile lassen sich effizienter verschachteln als unregelmäßige Formen. Berücksichtigen Sie gemeinsame Schnittlinien zwischen benachbarten Teilen, um die Schnittlänge zu verringern.

- Halteelemente für kleine Teile einbeziehen: Schließen Sie Halteelemente wie Laschen oder kleine Stege ein, die die Teile während des Schneidens an ihrer Position halten, insbesondere bei Komponenten unter 25 mm oder leichten Bauteilen, die sich während der Bearbeitung verschieben könnten.

Für maßgeschneiderte Projekte zum Laserschneiden von Metall, die Rohre oder Profilstrukturen betreffen, gelten zusätzliche Anforderungen. Dienstleistungen zum Laserschneiden von Rohren erfordern spezifische Dateiformate, die sowohl die 2D-Abwicklung als auch die 3D-Positionierung definieren. Wenn Ihr Projekt zylindrische oder rechteckige Rohrprofile umfasst, vergewissern Sie sich vorab über die Dateianforderungen Ihres Anbieters, um nicht in inkompatible Formate investieren zu müssen.

Effektiv mit Fertigungspartnern zusammenarbeiten

Selbst perfekte Konstruktionsdateien erfordern eine effektive Kommunikation, um in qualitativ hochwertige Bauteile umgesetzt zu werden. Die Art und Weise, wie Sie mit Ihrem Dienstleister für Laserschneiden von Metall arbeiten, beeinflusst direkt die Ergebnisse – von der ersten Angebotsanfrage bis zur endgültigen Lieferung.

- Geben Sie bereits zu Beginn vollständige Projektspezifikationen an: Fügen Sie Angaben zum Werkstoffgrad (nicht nur zur Art), Oberflächenanforderungen, Stückzahl, Toleranzvorgaben und erforderlichen sekundären Bearbeitungen hinzu. Unvollständige Informationen zwingen Dienstleister zu Annahmen – und Annahmen begünstigen selten Ihr Budget oder Ihren Zeitplan.

- Fordern Sie DFM-Rückmeldungen vor der Produktion an: Hochwertige Anbieter prüfen Konstruktionen auf Herstellbarkeitsprobleme, bevor das Schneiden beginnt. Diese Rückkopplungsschleife erkennt Probleme frühzeitig, die andernfalls teure Nacharbeiten verursachen würden. Hersteller mit umfassender DFM-Unterstützung – wie Shaoyi , das eine Angebotsbearbeitung innerhalb von 12 Stunden und detaillierte Konstruktionsrückmeldungen für Automobilanwendungen bietet – beschleunigen diesen Optimierungsprozess erheblich.

- Legen Sie klare Prüfkriterien fest: Definieren Sie, welche Abmessungen einer Prüfung bedürfen, akzeptable Oberflächenqualitätsstandards und eventuelle besondere Handhabungsanforderungen. Schriftliche Akzeptanzkriterien verhindern Streitigkeiten aufgrund subjektiver Qualitätsbeurteilungen.

- Planen Sie die Prototyping-Phasen: Konstrukteure und Ingenieure können schnell Designiterationen durchführen, Prototypen testen und Produkte vor der endgültigen Produktion optimieren. Berücksichtigen Sie Prototypläufe in Ihrem Zeitplan – die Kosten einer kleinen Validierungscharge sind gering im Vergleich zum Ausschuss einer kompletten Serienproduktion. Schnelle Prototyping-Fähigkeiten (einige Anbieter bieten eine Lieferzeit von 5 Tagen) ermöglichen diese iterative Verbesserung, ohne den Zeitplan zu gefährden.

- Geben Sie zeitliche Flexibilität ehrlich an: Wenn Ihr Fertigstellungstermin flexibel ist, teilen Sie dies mit. Eilzuschläge aufgrund künstlicher Dringlichkeit verschwenden Geld; umgekehrt verhindert eine frühzeitige Kommunikation bei echter Terminwichtigkeit Lieferausfälle.

- Konsolidieren Sie sekundäre Bearbeitungsschritte, wenn möglich: Wenn Ihr Anbieter für Metall-Laserschneidanlagen Biegen, Schweißen, Pulverbeschichtung oder individuelle Lasergravur anbietet, reduziert die Zusammenfassung von Prozessen den Aufwand für Handhabung, Versand und Koordination.

Qualitätsprüfung und kontinuierliche Verbesserung

Die Optimierung endet nicht, wenn die Teile versandt werden. Der Aufbau von Feedbackschleifen zwischen Ihren Qualitätsanforderungen und den Fertigungsergebnissen fördert kontinuierliche Verbesserungen über alle Projekte hinweg.

Wichtige Überprüfungsmaßnahmen umfassen:

- Erstmusterprüfung: Überprüfen Sie kritische Abmessungen, bevor Sie Serienproduktionen freigeben

- Dokumentieren Sie wiederkehrende Probleme: Verfolgen Sie Fehlermuster, um die Ursachen statt der Symptome anzugehen

- Geben Sie Feedback an Ihre Anbieter weiter: Konstruktive Kommunikation über Qualitätslücken ermöglicht gezielte Verbesserungen

- Überprüfen Sie die Verschnittminimierung: Bewerten Sie bei Wiederholungsaufträgen, ob die Materialausnutzung verbessert werden kann

Die Technologie der Laser-Metallschneidmaschinen entwickelt sich weiterhin rasant voran. Wer über Verbesserungen der Leistungsfähigkeit – leistungsstärkere Systeme, schnellere Bearbeitungsgeschwindigkeiten, verbesserte Handhabung reflektierender Metalle – informiert bleibt, kann neue Möglichkeiten nutzen, sobald sie verfügbar werden. Was vor drei Jahren noch Kompromisse erforderte, ist heute möglicherweise bereits Standard.

Erfolgreiche Projekte im Bereich des metallischen Laserschneidens ergeben sich aus einer systematischen Optimierung von Konstruktion, Materialauswahl und Fertigungspartnerschaften. Durch die konsequente Anwendung dieser Grundsätze erschließen Sie den maximalen Nutzen dieser Präzisionstechnologie und vermeiden gleichzeitig Kosten und Verzögerungen, die ungeeignete Vorgehensweisen begleiten. Die Investition in eine sorgfältige Planung am Anfang amortisiert sich während der gesamten Produktion – und bei jedem zukünftigen Projekt, das von den gewonnenen Erfahrungen profitiert.

Häufig gestellte Fragen zum Metall-Laserschneiden

1. Wie hoch sind die Kosten für das Laserschneiden von Metall?

Die Kosten für das Metallschneiden mit Laser liegen typischerweise bei 13–20 USD pro Stunde für Stahlschneidanwendungen. Der Endpreis hängt von mehreren Faktoren ab, darunter Materialart, Dicke, Konstruktionskomplexität und Anforderungen an die Kantenqualität. Faserlasersysteme verursachen Betriebskosten von etwa 3,50–4,00 USD pro Stunde für Strom und Verbrauchsmaterialien, deutlich niedriger als Plasmaschneiden oder Wasserstrahlschneiden. Für Serienanwendungen im Automobilbereich bieten Hersteller wie Shaoyi eine Angebotsbearbeitung innerhalb von 12 Stunden an, um Ihre Präzisionsschneidprojekte genau kalkulieren zu können.

2. Welche Art von Laser benötigen Sie, um Metall zu schneiden?

Faserlaser sind die bevorzugte Wahl für das Schneiden von Metallen und decken 60 % des Marktes ab, da ihre Wellenlänge von 1.064 nm von Metallen effizient absorbiert wird. Sie eignen sich hervorragend zum Schneiden von Stahl, Edelstahl, Aluminium, Kupfer und Messing mit Toleranzen von bis zu ±0,005 Zoll. CO2-Laser funktionieren bei nicht reflektierenden Metallen, sind jedoch weniger effizient, während Nd:YAG-Laser speziellen Anwendungen beim Schneiden dicker Platten dienen. Bei reflektierenden Metallen wie Kupfer und Aluminium sind Faserlaser mit Anti-Reflexions-Optik unerlässlich, um Schäden an der Ausrüstung zu vermeiden.

3. Was kann nicht mit einem Laserschneider geschnitten werden?

Laserschneider können bestimmte gefährliche Materialien nicht sicher verarbeiten, darunter PVC (freisetzt giftiges Chlorwasserstoffgas), Chromhaltiges Leder (Chrom (VI)), Kohlenstofffasern und Materialien, die beim Erhitzen gefährliche Dämpfe erzeugen. Zudem stellen extrem dicke Metalle, die über die Kapazitätsgrenzen der Ausrüstung hinausgehen, eine Herausforderung dar – Standard-Fasermodule bearbeiten Stahl bis zu 40 mm und Aluminium bis zu 25 mm. Materialien, die eine Wärmebeeinflussungszone von null erfordern, benötigen möglicherweise stattdessen Wasserstrahlschneiden, da das Laserschneiden stets einen minimalen thermischen Einfluss auf das umgebende Material erzeugt.

4. Was ist die maximale Dicke für das Laserschneiden von Metall?

Die maximale Schneiddicke hängt von der Laserleistung und der Materialart ab. Ein Faserlaser mit 12 kW und mehr kann Kohlenstoffstahl bis zu 40 mm, Edelstahl bis zu 30 mm und Aluminium bis zu 25 mm schneiden. Bei dünneren Materialien unter 6 mm liegen die Toleranzen bei ±0,1 mm. Kupfer und Messing lassen sich aufgrund ihrer reflektierenden Eigenschaften in der Regel nur bis etwa 10–12 mm schneiden. Wenn Ihr Projekt diese Dicken überschreitet, sind Plasmaschneiden (bis zu 50 mm und mehr) oder Wasserschneiden (bis zu 200 mm und mehr) besser geeignete Alternativen.

5. Sollte ich Laserschneidausrüstung kaufen oder die Dienstleistung an einen externen Anbieter auslagern?

Ziehen Sie den Kauf von Ausrüstung in Betracht, wenn die jährlichen Kosten für Fremdbezug $150.000–200.000 übersteigen, eine enge Steuerung der Lieferzeiten erforderlich ist oder proprietäre Designs Vertraulichkeit erfordern. Fremdbezug ist sinnvoll bei schwankendem Kapazitätsbedarf, Zugang zu mehreren Technologien oder speziellen Materialien, die Sie nur selten verarbeiten würden. Bewerten Sie Anbieter anhand ihrer Fähigkeiten bei Materialverarbeitung, Ausrüstungstechnologie, Zertifizierungen wie IATF 16949 und Durchlaufzeiten. Für Automobilanwendungen, die schnelle Prototypenfertigung und IATF-zertifizierte Qualität erfordern, bietet die Zusammenarbeit mit spezialisierten Herstellern wie Shaoyi DFM-Unterstützung ohne Kapitalinvestition.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —