Glühverfahren im Metallstanzprozess: Der technische Leitfaden für fehlerfreie Bauteile

Zusammenfassung

Glühen beim Metallstanz ist ein entscheidender Wärmebehandlungsprozess, der darauf abzielt, die Duktilität von durch Kaltverformung verhärteten Metallen wiederherzustellen, sodass sie starken Verformungen ohne Versagen standhalten können. Durch Erhitzen des Materials über seine Rekristallisationstemperatur und kontrollierte Abkühlung werden innere Spannungen abgebaut und die Kornstruktur zurückgesetzt.

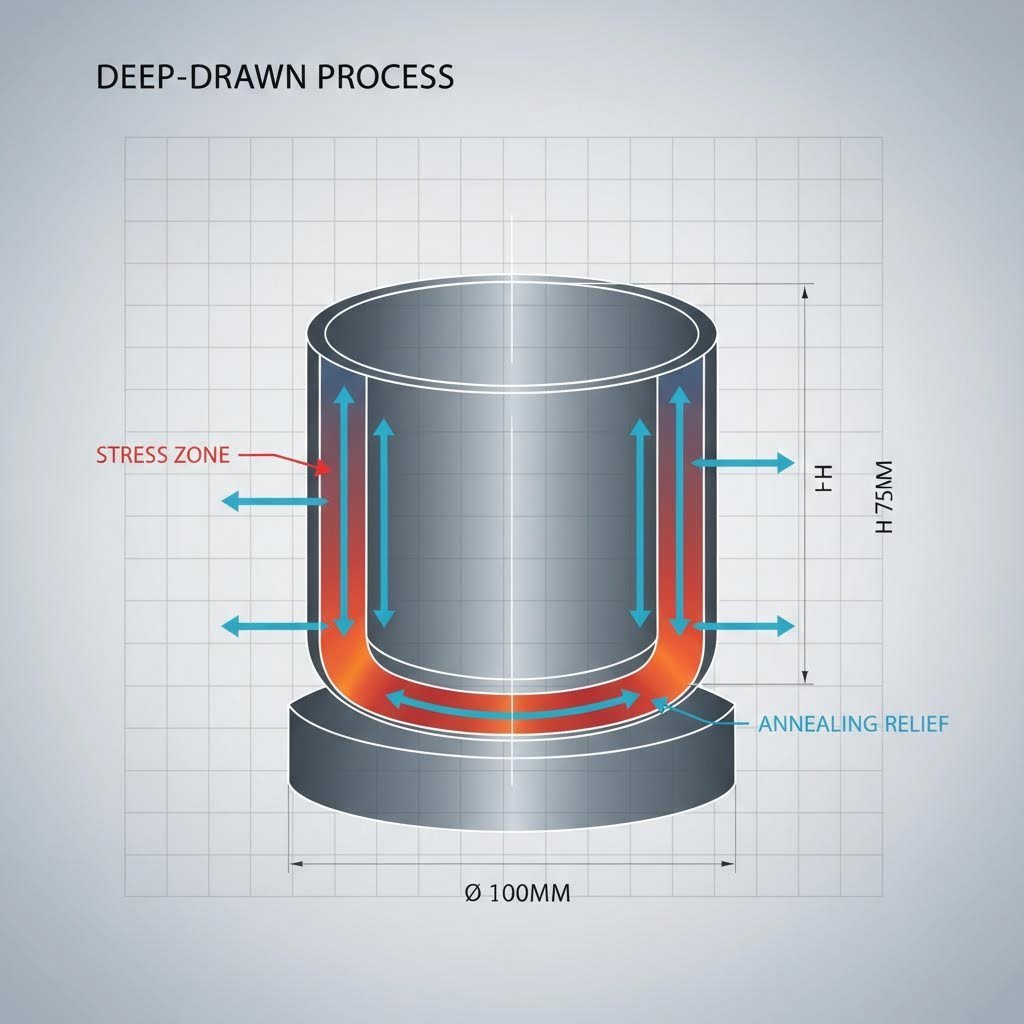

Für Stanzingenieure ist dieser Prozess entscheidend, um häufige Fehler wie Risse, Einrischen und Rückfederung während Tiefzieh- oder komplexer Umformprozesse zu vermeiden. Er ermöglicht die mehrstufige Umformung von Bauteilen, die andernfalls zu spröde für die Weiterverarbeitung würden, und gewährleistet eine gleichbleibend hohe Qualität bei präzisen Komponenten.

Warum Glühen für das Metallstanz entscheidend ist

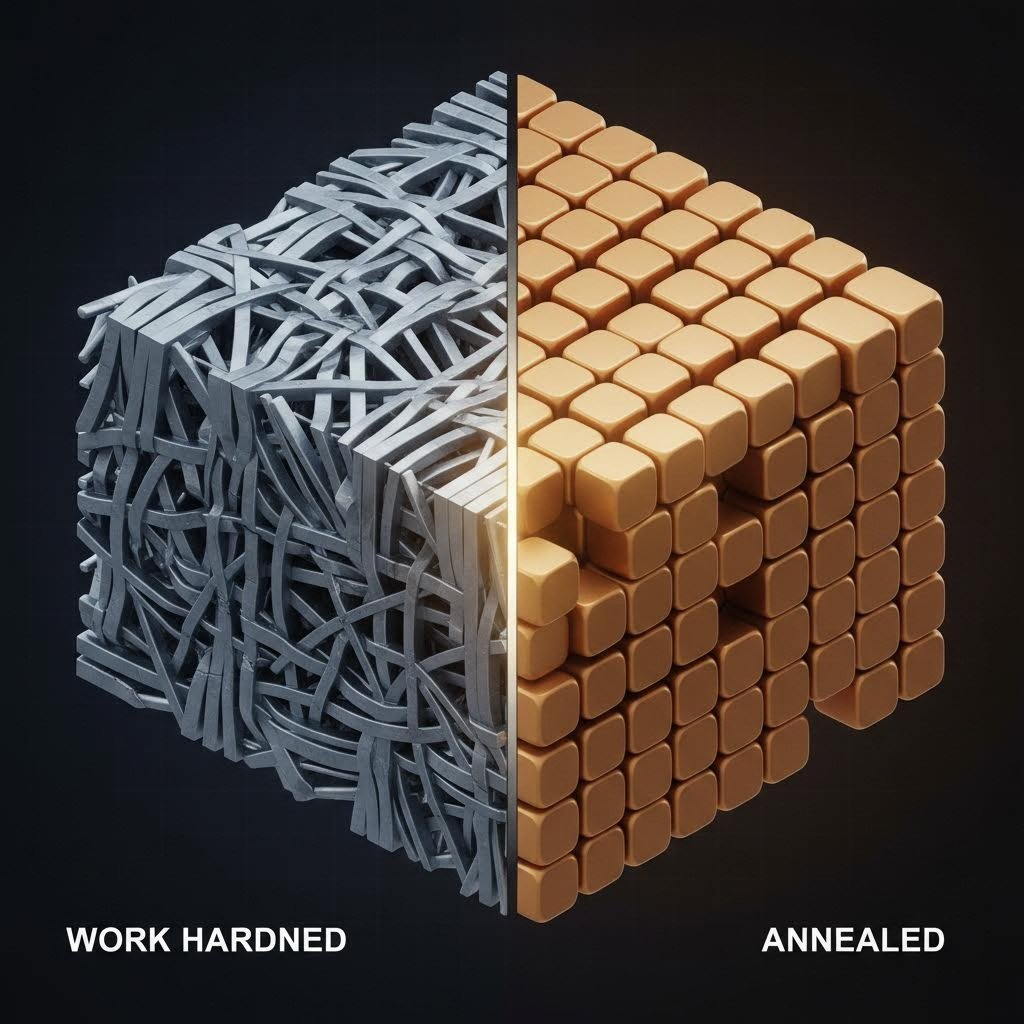

Im Ökosystem des Metallstanzens ist der Hauptfeind der präzisen Umformung kaltverfestigung (auch bekannt als Kaltumformung). Wenn ein Metallblech den enormen Druck- und Zugkräften einer Presse ausgesetzt wird, verformt sich sein Kristallgitter. Versetzungen – Fehler in der atomaren Struktur – stapeln sich auf, wodurch das Material härter und fester, aber deutlich weniger duktil wird.

Ohne Gegenmaßnahmen führt diese erhöhte Sprödigkeit zu katastrophalen Fehlern beim Umformen. Wenn ein kaltverfestigtes Bauteil in eine nachfolgende Ziehstation gezwungen wird, bricht es wahrscheinlich, reißt an den Ecken oder weist übermäßiges Federrücklaufen auf, was die Maßhaltigkeit beeinträchtigt. Das Glühen wirkt wie ein metallurgischer Zurücksetzknopf. Durch die thermische Behandlung des Bauteils können Hersteller die Geschichte der Kaltumformung rückgängig machen und das Metall wieder in einen formbaren Zustand weichen.

Die wirtschaftlichen Auswirkungen dieses Prozesses sind tiefgreifend. Während das Aufgüssen einen Schritt zum Herstellungsvorgang hinzufügt, reduziert es die Schrottrate drastisch und verlängert die Lebensdauer. Bei komplexen Geometrien, die tiefe Zugarbeiten erfordern, wie z. B. Steuerungen für Automobilfahrzeuge oder Getränkedosen, ist das Auflösen oft die einzige Variable, die es dem Metall ermöglicht, sich ohne Strukturversagen über seine ursprünglichen Plastizitätsgrenzen hinaus zu dehnen.

Der Lebenszyklus der Aufheizung: 3 technische Phasen

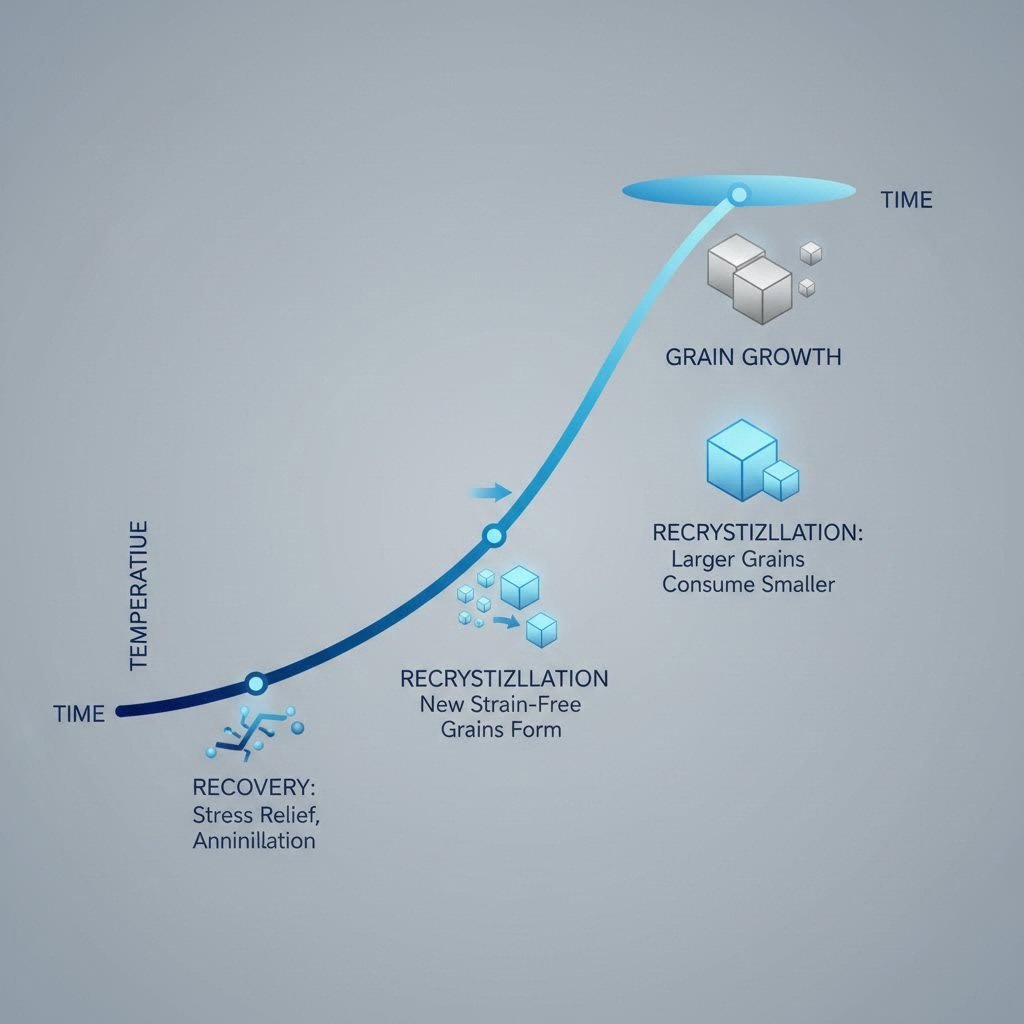

Mit bloßem Auge erscheint das Glühen wie ein einfacher Wärme- und Kühlkreislauf. Auf mikroskopischer Ebene treten jedoch drei verschiedene metallurgische Ereignisse auf, die die Endqualität des gestempelten Teils bestimmen.

1. Die Erholungsphase

Die erste Phase, die als Wiederherstellung bezeichnet wird, findet bei niedrigeren Temperaturen statt. Hier liefert der Ofen gerade genug Wärmeenergie, um die Atome im Metallgitter zu mobilisieren. Die während der ersten Stanzpassungen gespeicherten inneren Spannungen werden durch die Migration der Atome in stabilere Positionen gelindert. Wichtig ist, dass die sichtbare Kornstruktur in dieser Phase weitgehend unverändert bleibt, aber die elektrische und thermische Leitfähigkeit des Materials beginnt sich zu verbessern und die Matrix auf die strukturelle Transformation vorzubereiten.

2. Die Wiederkristallisierungsphase

Dies ist die kritische Schwelle für Stempelanwendungen. Wenn die Temperatur über die des Metalls steigt rekristallisationstemperatur , werden die durch Kaltverformung verzerrten, verlängerten Körner durch ein neues Gefüge spannungsfreier, gleichachsiger Körner ersetzt. Die Versetzungsdichte sinkt stark ab, und die mechanischen Eigenschaften des Metalls werden praktisch zurückgesetzt. Für Tiefziehvorgänge ist eine vollständige Rekristallisation zwingend erforderlich, da hierdurch die Duktilität wiederhergestellt wird, die für den nächsten Umformprozess notwendig ist.

3. Kornwachstumsphase

Wenn das Material zu lange bei Temperatur gehalten oder übermäßig erhitzt wird, beginnen die neu gebildeten Körner, sich gegenseitig aufzulösen und wachsen in der Größe an. Obwohl ein gewisses Maß an Kornwachstum akzeptabel ist, führt übermäßiges Wachstum zu einer groben Mikrostruktur. Beim Stanzen kann dies den „Orange-Peel-Effekt“ verursachen – eine raue, strukturierte Oberflächenbeschaffenheit, die häufig zu optischen Ausschussraten oder vorzeitigem Reißen führt. Eine präzise Steuerung der Haltezeit ist entscheidend, um den Prozess zu beenden, bevor das Kornwachstum die Oberflächenqualität beeinträchtigt.

Arten der Glühverfahren in Stanzprozessen

Nicht alle Glühverfahren verfolgen denselben Zweck. Umformingenieure müssen die spezifische Variante auswählen, die mit ihrem Produktionsvolumen und der Bauteilgeometrie übereinstimmt.

- Zwischenglühen (Verfahrensglühen): Dies ist das Arbeitstier des Tiefziehens. Wenn ein Bauteil ein Ziehverhältnis erfordert, das die Umformgrenze des Materials übersteigt, wird es gestanzt, geglüht, um die Duktilität wiederherzustellen, und anschließend erneut gestanzt. Dieser Zyklus ermöglicht die Herstellung langgestreckter Formen, wie Patronenhülsen oder Hochdruckzylinder, die in einem einzigen Hub nicht herstellbar wären.

- Spannungsarmglühen: Im Gegensatz zum Vollglühen verwendet dieses Verfahren niedrigere Temperaturen, um die Restspannungen abzubauen, ohne die grundsätzliche Härte oder die Kornstruktur des Materials zu verändern. Es wird häufig nach dem endgültigen Stanzvorgang angewendet, um Ververrungen oder dimensionsale Instabilität während des Betriebs zu verhindern.

- Chargebasiertes vs. kontinuierliches Glühen: Die Wahl der Methode bestimmt oft die Produktionsgeschwindigkeit. Bei der Schüttbrennerei werden große Lasten in einem versiegelten Ofen erhitzt, ideal für kleinere Volumina oder Teile, die lange Einweichenzeiten benötigen. Im Gegensatz dazu fährt das kontinuierliche Glühen des Metalls durch einen Tunnelöfen und bringt es perfekt mit den Hochgeschwindigkeits-Stamperleitungen in Einklang.

Für Hersteller, die von der Prototypisierung bis zur Massenproduktion skalieren, ist die Fähigkeit, diese Wärmebehandlungsvariablen zu verwalten, ein wichtiger Unterscheidungsfaktor. Die Industrie ist ein wichtiger Teil der Shaoyi Metal Technology diese integrierten Fähigkeiten nutzen, um komplexe Komponentenvon Prototypen bis zu Millionen von IATF 16949-zertifizierten Einheitenzu liefern, um sicherzustellen, dass selbst hochtonnige Teile wie Unterrahmen während des gesamten Formprozesses ihre kritische Duktilität und strukturelle Integrität bei

Materialbezogene Leitlinien

Für ein erfolgreiches Ausglühen sind strenge Temperaturfenster zu beachten, die auf die chemische Zusammensetzung der Legierung zugeschnitten sind. Abweichungen von diesen Grenzwerten können zu einer unvollständigen Erweichung oder Schmelze führen.

| Werkstoffgruppe | - Naher. Wärme | Kühlmethode | Stempeln |

|---|---|---|---|

| Kohlenstoffstahl | 700°C bis 900°C | Langsam (Ofenkühlung) | Erfordert eine kontrollierte Atmosphäre, um eine starke Schuppenbildung (Oxidation) zu verhindern. |

| Aluminiumlegierungen | 300°C 410°C | Luftkühlung | Schmale Temperaturfenster; Überhitzung kann die Festigkeit dauerhaft beeinträchtigen. |

| Kupfer / Messing | 370°C 650°C | Schnelle Auslöschung oder Luft | Schnelle Abkühlung kann helfen, Oxidationsschuppen zu verhindern; sehr reagiert auf Glühen. |

| Edelstahl (300-Serie) | 1010°C – 1120°C | Schnelles Abschrecken | Muss schnell abgekühlt werden, um die Ausscheidung von Karbiden zu verhindern, die die Korrosionsbeständigkeit verringert. |

Aluminium erfordert besondere Vorsicht, da seine Glühtemperatur im Vergleich zu Stahl viel näher am Schmelzpunkt liegt. Präzise Ofensteuerungen sind zwingend erforderlich, um zu verhindern, dass das Werkstück unter Eigengewicht absackt oder verformt.

Glühen vs. Anlassen vs. Normalisieren

Zwischen diesen Wärmebehandlungen herrscht oft Verwirrung, doch ihre Ziele im Zusammenhang mit dem Stanzen sind genau entgegengesetzt.

- Aufguss ist etwa erweichen . Es wird vorher oder zwischen stanbschritte durchgeführt, um die Umformbarkeit zu maximieren. Ziel ist es, das Metall so biegsam wie möglich zu machen.

- Züchtigung wird durchgeführt nach härten. Wenn ein gestanztes Teil wärmebehandelt wird, um hart (martensitisch) zu sein, wird es spröde. Beim Anlassen wird es schonft erneut erwärmt, um etwas Härte gegen Zähigkeit einzutauschen und zu verhindern, dass es bei Belastung bricht.

- Normalisieren beinhaltet das Erhitzen von Stahl und das Abkühlen an der Luft, um die Korngröße zu verfeinern und eine gleichmäßige Mikrostruktur zu erzielen. Zwar wird eine gewisse Duktilität wiederhergestellt, doch das resultierende Metall ist härter und fester als geglühtes Metall. Es wird häufig für strukturelle Bauteile verwendet, die höhere Festigkeit erfordern, während Glühen für Teile vorbehalten bleibt, die maximale Verformbarkeit benötigen.

Fehlersuche: Fehler und Qualitätskontrolle

Selbst bei festgelegten Parametern können Glühfehler auftreten. Eine frühzeitige Erkennung dieser Symptome rettet Chargen aus dem Ausschuss.

Oxidation und Zunderbildung

Wenn Bauteile mit einer brüchigen, dunklen Kruste aus dem Ofen kommen, war die Ofenatmosphäre nicht kontrolliert. Für Präzisionsstanzteile ruiniert dieser Zunder die Oberflächengüte und beschädigt die Werkzeuge. Die Lösung besteht darin, einen Vakuumofen oder eine Inertgasatmosphäre (Stickstoff/Wasserstoff) zu verwenden, um die Metalloberfläche während des Haltezustands zu schützen.

Der „Orange-Peel“-Effekt

Eine raue, strukturierte Oberfläche, die am Radius eines gezogenen Teils auftritt, deutet in der Regel auf übermäßiges Kornwachstum hin. Dies weist darauf hin, dass die Glühtemperatur zu hoch war oder die Haltezeit zu lang. Die Verringerung der Zykluszeit bewahrt eine feine Kornstruktur und sorgt für eine glatte Oberfläche.

Unregelmäßige Härte

Wenn ein Bereich einer Charge sich perfekt formt, während ein anderer reißt, könnte der Ofen eine ungleichmäßige Temperaturverteilung aufweisen (kältere Stellen). Regelmäßige thermische Profilierung des Ofens und ein ausreichender Abstand zwischen den Teilen im Behälter sind entscheidend für eine gleichmäßige Rekristallisation.

Metallkunde beherrschen für den Erfolg beim Stanzen

Glühen ist mehr als nur ein Erhitzungsschritt; es ist ein strategischer Enabler für komplexe Metallumformungen. Indem Ingenieure die Wechselwirkung zwischen Kaltverfestigung und Rekristallisation verstehen, können sie die Grenzen dessen, was im Metallstanzen möglich ist, erweitern. Ob Spannungen in einer einfachen Halterung abgebaut werden oder eine mehrstufige Tiefziehung eines tiefgezogenen Behälters ermöglicht wird – die korrekte Anwendung des Glühens stellt sicher, dass das Metall mit der Presse und nicht gegen sie arbeitet. Der Erfolg liegt in den Details: präzise Temperaturkontrolle, geeignete Auswahl der Atmosphäre und stringente Qualitätsvalidierung.

Häufig gestellte Fragen

1. Was passiert im Glühschritt?

Während der Glühphase wird das Metall auf eine bestimmte Temperatur erhitzt, bei der die Atome in seinem Kristallgitter genügend Energie gewinnen, um zu wandern und sich neu zu ordnen. Dieser Prozeß beseitigt die durch die vorherige Kaltbearbeitung verursachten Verwerfungen und lindert so effektiv innere Belastungen. Neue, belastungsfreie Körner bilden sich (Wiederkristallisierung), wodurch die Weichheit und Fetthaftigkeit des Metalls wiederhergestellt und es auf weitere Verformungen vorbereitet wird.

2. Die Macht das Glühen Metall härter oder weicher?

Durch Aufheizen wird Metall weicher. Der Hauptzweck ist es, die Härte und Bruchbarkeit durch die Verhärtung zu verringern. Durch das Aufheizen wird das Material durch die Wiederherstellung der natürlichen Zähigkeit des Metalls besser verarbeitbar und ohne Risse leichter zu schneiden, zu formen oder zu prägen. Wenn man das Metall härten muss, dann würde man ein anderes Verfahren einsetzen, wie zum Beispiel das Erhitzen und Härten.

3. Die Wie oft kann man Metall aufheizen?

Es gibt im Allgemeinen keine theoretische Grenze dafür, wie oft ein Metallstück geglüht werden kann. Der Prozess stellt eine „Zurücksetzung“ der Kornstruktur des Materials dar. Bei komplexen Tiefziehvorgängen kann ein Bauteil mehrmals gestanzt, geglüht und erneut gestanzt werden, bis die endgültige Form erreicht ist. Jeder Zyklus verbraucht jedoch Energie und Zeit, weshalb Hersteller den Prozess so optimieren, dass die geringstmögliche Anzahl an Glühvorgängen erforderlich ist.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —