Stanzprozess für Querlenker: Entwicklung der modernen Aufhängung

Zusammenfassung

Die strebenstanzprozess ist ein Hochvolumen-Fertigungsverfahren, bei dem flache Stahlbleche (typischerweise hochfester niedriglegierter Stahl oder HSLA) mithilfe hydraulischer oder mechanischer Pressen in präzise dreidimensionale Formen gebracht werden. Im Gegensatz zu massiven gegossenen oder geschmiedeten Bauteilen bestehen gestanzte Querlenker üblicherweise aus zwei separaten Stahl-Schalen – einer oberen und einer unteren Hälfte – die miteinander verschweißt werden, um eine hohle, leichte und kostengünstige Struktur zu bilden.

Dieses Verfahren basiert auf progressiv oder transportstempel um sequenzielle Operationen wie Schneiden, Umformen und Stanzen durchzuführen. Für Automobilingenieure und Einkäufer liegt der entscheidende Unterschied in der Balance zwischen Effizienz der Massenproduktion und struktureller Steifigkeit; während gestanzte Arme leichter und günstiger sind als Alternativen aus Gusseisen, erfordern sie spezielle Behandlungen wie E-Coating, um innere Korrosion zu verhindern.

Teil 1: Gestanzt vs. Gossen vs. Geschmiedet: Einordnung der Technologie

Um den Wert des Querlenker-Stanzprozesses zu verstehen, muss man ihn zunächst von den alternativen Fertigungsmethoden unterscheiden: Gießen und Schmieden. Obwohl alle drei Methoden Fahrwerkslenker herstellen, die das Fahrwerk mit der Radnabe verbinden, unterscheiden sich die technischen Mechaniken und die resultierenden Materialeigenschaften grundlegend. Gestanzte Lenker dominieren den Wirtschafts- und Mittelklassefahrzeugmarkt aufgrund ihres überlegenen Kosten-Gewicht-Verhältnisses.

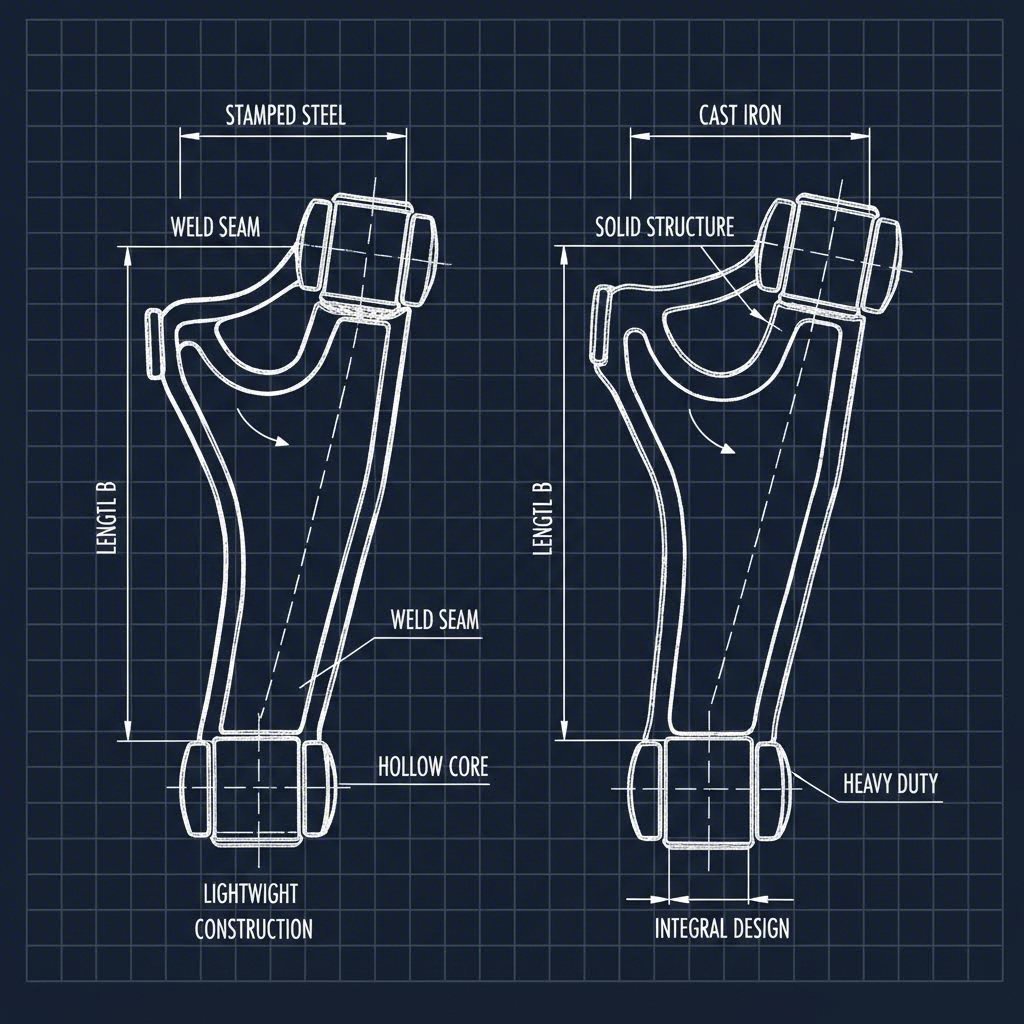

Der primäre strukturelle Unterschied liegt in der Dichte. Gusseisen- und geschmiedete Stahl-Lenker sind massive, dichte Bauteile. Gestanzte Stahl-Lenker hingegen sind Hohlstrukturen, die durch das Zusammenfügen zweier geformter Bleche mittels Schweißens entstehen. Diese „Muschel“-Konstruktion ermöglicht es den Herstellern, eine hohe Steifigkeit mit deutlich geringerer Materialmasse zu erreichen.

Vergleich der Fertigungsmethoden für Querlenker

| Funktion | Gestanzter Stahl | Gusseisen / Aluminium | Gefertigtes Stahl |

|---|---|---|---|

| Prozess | Kaltumformung von Blech (Pressen) + Schweißen | Gießen von flüssigem Metall in eine Form | Hämmern/Pressen eines heißen Barrens unter extremem Druck |

| Struktur | Hohl (Geschweißter „Sandwich“-Aufbau) | Massiv (Dicht und durchgängig) | Massiv (ausgerichtete Kornstruktur) |

| Gewicht | Niedrig (leicht aufgrund hohler Ausführung) | Hoch (Eisen) / Niedrig (Aluminium) | Hoch (dichter Stahl) / Niedrig (Aluminium) |

| Kosten | Niedrig (ideal für Massenproduktion) | - Einigermaßen | Hoch (Leistungsanwendungen) |

| Ausfallmodus | Verformt/Biegt (duktil) | Risse/Splittert (sprödes Verhalten von Eisen) | Biegt unter extremen Lasten (hohe Streckgrenze) |

Teil 2: Der Stanzprozessablauf: Schritt-für-Schritt-Engineering

Die Herstellung eines gestanzten Querlenkers ist ein sequenzieller Vorgang, bei dem eine rohe Stahlspule in ein fertiges Fahrwerkbauteil umgewandelt wird. Dieser Prozess verwendet typischerweise stufenstanztechnologie , wobei ein Metallband durch mehrere Stationen innerhalb einer einzigen Presse bewegt wird und an jeder Station eine unterschiedliche Operation durchgeführt wird.

1. Vorbereitung des Rohmaterials

Der Prozess beginnt mit einer Spule aus hochfestem, niedriglegiertem (HSLA) Stahl. HSLA wird gegenüber Standard-Kohlenstoffstahl bevorzugt, da es eine höhere Streckgrenze bietet und somit dünnere Bleche (typischerweise 3–5 mm) ermöglicht, ohne die strukturelle Integrität zu beeinträchtigen. Die Spule wird abgewickelt, geebnet, um Krümmungen zu entfernen, und geschmiert, um die Reibung während der Pressvorgänge zu verringern.

2. Schneiden und Stanzen

In der ersten Werkzeugstation wird der zweidimensionale Umriss der Querlenkerhälften aus dem Band geschnitten – ein Vorgang, der als aushämmen gleichzeitig, durchstoßen operationen erzeugen die anfänglichen Löcher für Buchsen und Kugelgelenke. Die Präzision hier ist entscheidend; der Spielraum zwischen Stempel und Matrize wird üblicherweise auf 2–10 % der Materialstärke gehalten, um übermäßige Grate zu vermeiden und eine saubere Kante sicherzustellen.

3. Umformen und Tiefziehen

Dies ist der Kern des Stanzprozesses. Die flachen Zuschnitte werden in dreidimensionale Formen gepresst. Der Stahl durchläuft plastische Deformation , wobei er über seine elastische Grenze hinaus verformt wird, um die dauerhafte Form der Matrize anzunehmen. Für Querlenker mit erheblicher Tiefe wird ein tief zu ziehen -Verfahren verwendet. Ingenieure müssen das „Springback“ – die Tendenz des Metalls, zur ursprünglichen Form zurückzukehren – berechnen und das Bauteil leicht überbiegen, um dies auszugleichen.

4. Montage und Schweißen

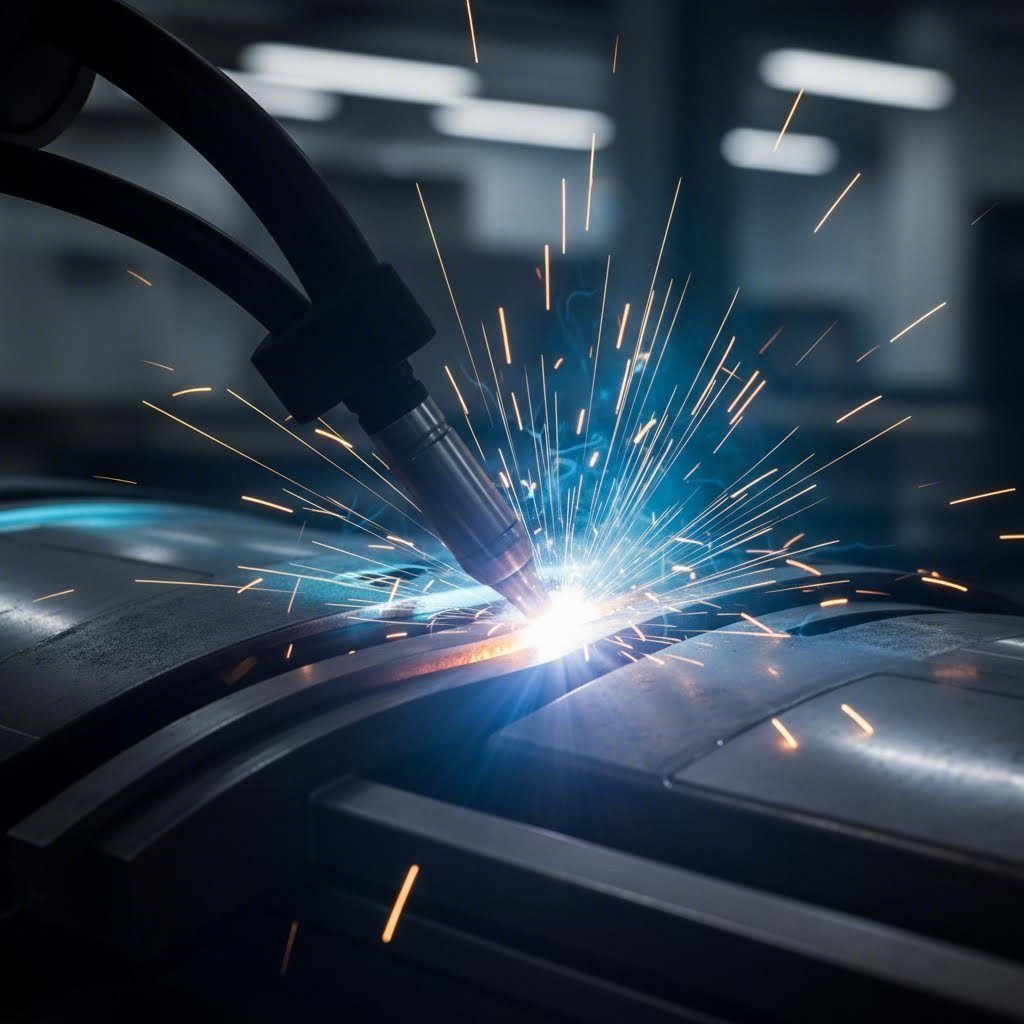

Bei Querlenkern endet der Stanzprozess selten mit einem einzigen Bauteil. Die oberen und unteren gestanzten Schalen werden zusammen in eine Vorrichtung eingespannt, um eine kastenähnliche Struktur zu bilden. Anschließend werden sie entlang der Umfangsnähte mittels automatisierter MIG- oder Laser-Schweißverfahren verbunden. Dieser Schritt erzeugt die endgültige hohle Geometrie, die dem Lenker seine Torsionssteifigkeit verleiht.

5. Oberflächenveredelung

Da gestanzter Stahl anfällig für Oxidation ist, umfasst der letzte Schritt einen intensiven Korrosionsschutz. Die fertig montierten Lenker durchlaufen typischerweise E-Beschichtung (Elektrophoretisches Lackieren), bei dem sie in ein elektrisch geladenes Lackbad eingetaucht werden. Dadurch wird sichergestellt, dass die Schutzbeschichtung auch in den inneren Hohlraum gelangt und Rostbildung an den Schweißnähten verhindert wird.

Teil 3: Werkzeugtechnik, Werkstoffkunde und ingenieurtechnische Herausforderungen

Die Effizienz des Stanzprozesses für Querlenker hängt stark von der Qualität der Werkzeuge ab. Progressive Stempel sind komplexe, mehrstufige Werkzeuge, die Hunderttausende von Dollar kosten können, aber in der Lage sind, Millionen von Teilen mit konsistenten Toleranzen herzustellen. Diese Matrizen werden mithilfe der Finite-Elemente-Analyse (FEA) konstruiert, um vorherzusagen, wie sich das Metall verformt, und um Fehler wie Wellenbildung oder Reißen während der Tiefziehphase zu vermeiden.

Für Hersteller, die hochpräzise Komponenten benötigen, ist die Fähigkeit, die Lücke zwischen Prototyping und Serienproduktion zu schließen, entscheidend. Unternehmen wie Shaoyi Metal Technology nutzen Pressenkapazitäten bis zu 600 Tonnen und IATF-16949-zertifizierte Prozesse, um umfassende Stanzlösungen anzubieten. Ihre Expertise im Bereich des schnellen Prototypings ermöglicht es Ingenieuren, Werkzeugdesigns und Materialfluss bereits vor der Herstellung teurer Serienwerkzeuge zu validieren, wodurch sichergestellt wird, dass die endgültig gestanzten Querlenker strengen OEM-Spezifikationen für Sicherheit und Haltbarkeit entsprechen.

Eine entscheidende ingenieurtechnische Herausforderung in dieser Phase besteht darin, kaltverfestigung . Während der Stahl gestanzt und gebogen wird, verdichtet sich seine Kornstruktur, wodurch er härter, aber auch spröder wird. Wenn die Verformung zu stark ist, kann das Bauteil reißen. Um dies zu vermeiden, stützen sich Verfahrensingenieure auf das Formänderungsgrenzdiagramm (FLD), um genau festzulegen, wie stark das Material vor dem Versagen gedehnt werden kann.

Teil 4: Identifikation und praktische Prüfung

Für Mechaniker, Enthusiasten und Ersatzteilkäufer ist die Unterscheidung eines gestanzten Stahl-Querlenkers von einer gegossenen Einheit eine notwendige Fähigkeit, insbesondere beim Beschaffen von Ersatzteilen oder bei der Planung von Fahrwerkaufrüstungen. Die physikalische Konstruktion liefert mehrere deutliche Hinweise.

- Sichtprüfung (die Schweißnaht): Das deutlichste Merkmal eines gestanzten Arms ist die entlang der Kante des Bauteils verlaufende Schweißnaht. Diese verbindet die obere und untere gestanzte Hülle. Guss- und Schmiedearme sind massive, einteilige Bauteile und weisen niemals eine Umfangsschweißnaht auf.

- Oberflächenstruktur und Oberfläche: Gestanzte Arme weisen typischerweise eine glatte Oberflächenstruktur aus Blech auf, oft mit einer glänzenden schwarzen E-Lackbeschichtung. Gussarme aus Eisen haben eine raue, sandige Oberflächenstruktur, die durch die Sandformen entsteht, die bei ihrer Herstellung verwendet werden.

- Der Magnetest: Wenn Sie unsicher sind, ob ein Arm aus gestanztem Stahl oder gegossenem Aluminium ist, verwenden Sie einen Magnet. Er haftet fest an gestanztem Stahl und Gusseisen, hingegen nicht an Aluminium.

- Der Schalltest: Schlagen Sie mit einem Schraubenschlüssel gegen den Querlenker. Ein gestanzter Stahlarm ist hohl und erzeugt einen deutlichen, klingenden Ton. Ein massiver gegossener oder geschmiedeter Arm erzeugt ein dumpfes Geräusch.

Bei der Inspektion von gestanzten Armen auf Verschleiß achten Sie besonders auf die Schweißnaht. Rost entsteht oft dort oder innerhalb des hohlen Hohlraums. Zudem kann durch die Duktilität des gestanzten Stahls Schlagbeschädigung durch Bordsteine oder Schlaglöcher dazu führen, dass sich der Arm verbiegt, anstatt zu reißen. Jede sichtbare Verformung der Armetrie ist ein Grund für einen sofortigen Austausch.

Das Engineering des Gleichgewichts: Effizienz vs. Leistung

Der Stanzprozess für Querlenker stellt einen Höhepunkt moderner Fertigungseffizienz dar. Durch den Einsatz fortschrittlicher Progressivwerkzeuge und automatisierten Schweißens können Automobilhersteller Federungskomponenten herstellen, die leicht genug sind, um den Kraftstoffverbrauch zu senken, und gleichzeitig robust genug, um die Sicherheit der Insassen zu gewährleisten. Obwohl sie nicht die maximale Steifigkeit geschmiedeter Rennkomponenten erreichen, bieten gestanzte Stahlquerlenker das optimale Gleichgewicht für die überwiegende Mehrheit der heutigen Personenkraftwagen.

Häufig gestellte Fragen

1. Woran erkenne ich, ob ich gestanzte Stahl-Querlenker habe?

Gestanzte Stahlquerlenker erkennen Sie an einer Schweißnaht entlang des Umfangs des Lenkers, die zwei Hälften miteinander verbindet. Sie weisen typischerweise eine glatte, schwarz lackierte Oberfläche auf und klingen hohl, wenn man mit einem metallischen Werkzeug dagegen klopft. Ein Magnet haftet an ihnen, wodurch sie sich von Aluminiumteilen unterscheiden.

2. Sind gestanzte Stahlquerlenker besser als Gusseisen?

Das hängt von der Anwendung ab. Die gestempelten Stahlarme sind im Allgemeinen leichter und kostengünstiger, was sie ideal für Standardfahrzeuge macht, bei denen Treibstoffverbrauch und Kosten Priorität haben. Gusseisenarme sind schwerer, aber steifer und werden häufig in schweren Lastwagen verwendet, bei denen eine maximale Haltbarkeit erforderlich ist.

3. Die Können die gestempelten Steuerarme repariert werden, wenn sie gebogen sind?

- Nein, nicht wirklich. Ist ein gestempeltes Stahlsteuerarm gebogen, so ist er auszutauschen. Der Versuch, sie wieder in ihre Form zu bringen, schwächt die Metallstruktur (Werkweichen) und beeinträchtigt die Integrität der Schweißungen, was eine erhebliche Sicherheitsgefahr darstellt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —