Laserzuschnitt von Stahlblech: Fehler beheben, das richtige Gas wählen, Kosten senken

Was ist das Laserschneiden von Stahlblechen und wie funktioniert es

Haben Sie sich jemals gefragt, wie Hersteller diese unglaublich präzisen Schnitte bei Stahlbauteilen erzielen? Die Antwort liegt in einer der bahnbrechendsten Technologien der modernen Metallbearbeitung: dem Laserschneiden von Stahlblechen. Dieses Verfahren hat die Art und Weise, wie Industrien Stahl formen und verarbeiten, revolutioniert und erreicht Genauigkeitsgrade, die mit herkömmlichen Schneidverfahren einfach nicht möglich sind.

Das Laserschneiden ist ein hochpräzises thermisches Verfahren, bei dem ein kohärenter, konzentrierter und modulierter Lichtstrahl verwendet wird, um Metall entlang eines programmierten Pfades zu schmelzen, zu verdampfen und mit außergewöhnlicher geometrischer Genauigkeit zu trennen.

Was ist also Laserschneiden genau? Im Kern leitet diese Technologie einen extrem fokussierten Laserstrahl auf eine Stahloberfläche , erzeugt Temperaturen von etwa 3.000 °C im Brennpunkt. Diese konzentrierte thermische Energie schmilzt oder verdampft das Stahlmaterial, wodurch saubere, präzise Schnitte entstehen, ohne mechanische Spannungen am Werkstück zu verursachen. Das Ergebnis? Gratfreie Kanten mit reduzierter Oberflächenrauhigkeit, die oft keine nachträgliche Nachbearbeitung erfordern.

Wie Laserstrahlen Stahlbleche verändern

Beim Laserschneiden von Stahl spielt sich das Wunder auf molekularer Ebene ab. Der Prozess beginnt damit, dass elektrische Energie Teilchen innerhalb der Laserquelle – sei es eine Faserlaser- oder CO2-Anlage – anregt. Diese angeregten Teilchen geben Photonen durch stimulierte Emission ab und erzeugen einen gebündelten Strahl aus Infrarotlicht, der dann auf einen äußerst kleinen Punkt auf der Stahloberfläche fokussiert wird.

Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird, jedoch mit exponentiell größerer Präzision und Leistung. Moderne CNC-Systeme steuern gleichzeitig den Schneidpfad, die Vorschubgeschwindigkeit, die Laserleistung und die Parameter des Zusatzgases, wodurch die Bediener die Einstellungen je nach Materialart und -stärke anpassen können. Diese Kontrolle macht das Metall-Laserschneiden zur bevorzugten Wahl für alles, von Automobilkomponenten bis hin zu architektonischen Elementen.

Die Wissenschaft hinter der thermischen Schneidpräzision

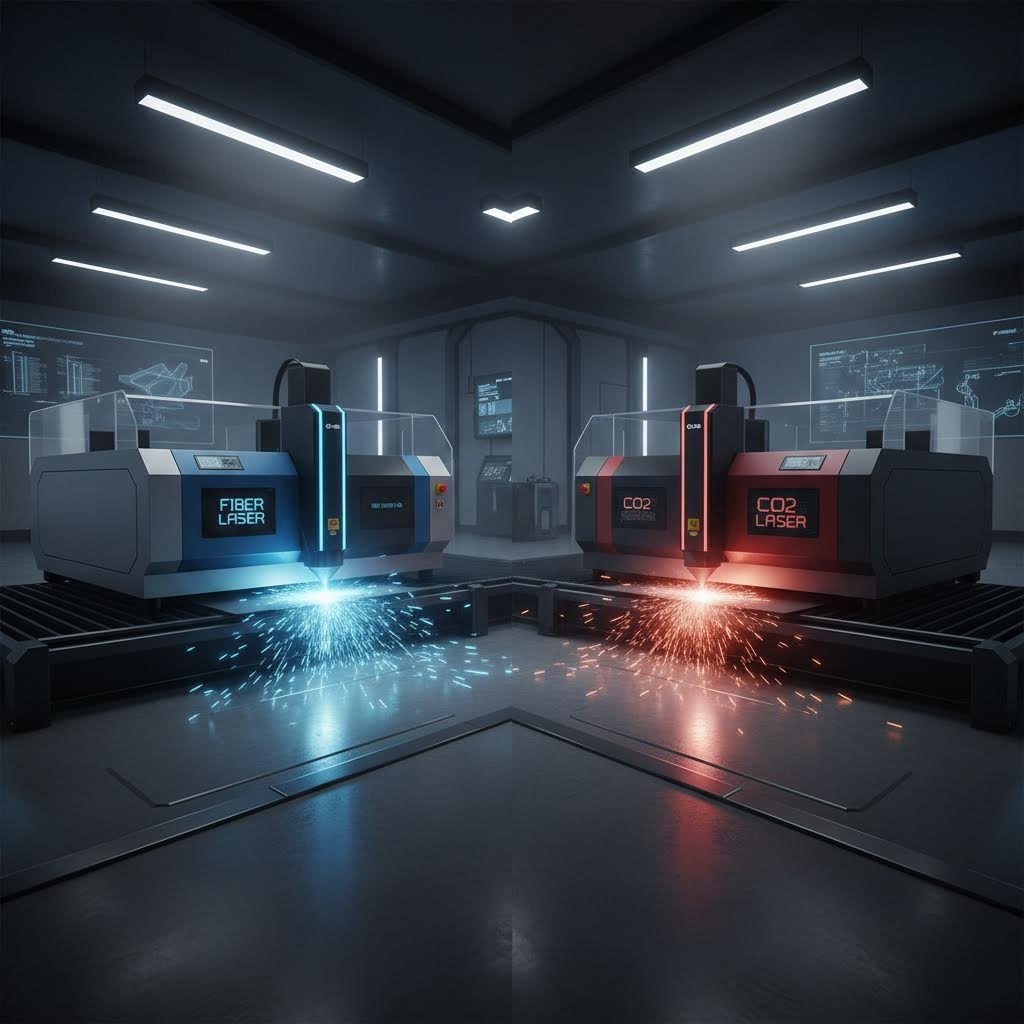

Zwei Haupttypen von Lasern dominieren heute die Stahlblechbearbeitung: Faserlaser und CO2-Laser. Jeder erzeugt auf unterschiedliche Weise konzentrierte thermische Energie, doch beide verfolgen dasselbe Ziel – präzise Materialabtragung durch kontrollierte thermische Ablation.

Faserlaser emittieren Licht bei einer Wellenlänge von etwa 1,06 Mikrometern, während CO2-Laser bei 10,6 Mikrometern arbeiten. Dieser Unterschied in der Wellenlänge beeinflusst erheblich, wie Stahl die Laserenergie absorbiert. Da Metalle bei kürzeren Wellenlängen eine geringere Reflektivität aufweisen, liefern Faserlaser bei gleicher Energiezufuhr eine effektivere Schneidkraft. Laut Laser Photonics können Faserlaser bis zu 42 % der elektrischen Energie in Laserlicht umwandeln, im Vergleich zu nur 10–20 % bei CO2-Systemen.

Das Laserschneiden profitiert zudem von Zusatzgasen – typischerweise Sauerstoff oder Stickstoff –, die helfen, geschmolzenes Material aus der Schnittzone zu entfernen und gleichzeitig die Kantenqualität beeinflussen. Ob Sie einen Laserschneider für dünnes Material verwenden oder dickes Blech bearbeiten: Das Verständnis dieser Grundlagen hilft Ihnen dabei, Ergebnisse zu optimieren und Kosten zu kontrollieren.

Diese Kombination aus thermischer Präzision, CNC-Steuerung und Werkstoffkunde ist genau der Grund, warum das Laserschneiden von Stahlblech zum Industriestandard für präzise Metallbearbeitung geworden ist – es bietet Wiederholgenauigkeit, Geschwindigkeit und Qualität, die mechanische Schneidverfahren nicht erreichen können.

Faserlaser vs. CO2-Laser für Stahlblechanwendungen

Nachdem Sie nun wissen, wie das Laserschneiden funktioniert, stellt sich die Frage: Welchen Lasertyp sollten Sie für Ihre Stahlblechprojekte wählen? Diese Entscheidung beeinflusst maßgeblich Ihre Schneidgeschwindigkeit, Betriebskosten und Kantenqualität. Wir analysieren die Unterschiede zwischen Faser- und CO2-Lasern, damit Sie eine fundierte Entscheidung für Ihre spezifischen Anwendungen treffen können.

Der grundlegende Unterschied liegt in der Wellenlänge. Fasermaser arbeiten bei 1,064 Mikrometern, während CO2-Laser bei 10,6 Mikrometern emittieren. Warum ist das wichtig? Stahl absorbiert kürzere Wellenlängen effizienter, was bedeutet, dass Fasermaser mehr Schneidleistung pro Watt Eingangsenergie liefern. Dieser Wellenlängenvorteil hat die rasche Einführung der Fasertechnologie in industriellen Laserschneidanwendungen weltweit vorangetrieben .

Vorteile des Faserlasers für die Stahlverarbeitung

Wenn Sie dünne Stahlbleche verarbeiten – typischerweise 1/2 Zoll oder weniger – sind Fasermaser oft der beste Laser zum Schneiden Ihrer Materialien. Laut Alpha Lazer können Faserlasermaschinen bis zu fünfmal schneller schneiden als herkömmliche CO2-Systeme bei dünnen Materialien. Diese Geschwindigkeit führt direkt zu niedrigeren Kosten pro Bauteil und kürzeren Produktionszyklen.

Berücksichtigen Sie den Unterschied bei den Betriebskosten: Der Betrieb eines 4-kW-CO2-Lasers kostet etwa 12,73 USD pro Stunde, während ein vergleichbarer 4-kW-Faserlaser nur 6,24 USD pro Stunde verursacht. Bei Tausenden von Produktionsstunden summieren sich diese Einsparungen erheblich. Fasersysteme erfordern auch weniger Wartungsaufwand aufgrund ihres festkörperbasierten Designs mit weniger beweglichen Teilen – es müssen keine gasgefüllten Röhren oder optischen Spiegel regelmäßig ausgetauscht werden.

Die Entwicklung der Fasertechnologie war bemerkenswert. Als Faserlaser um 2008 erstmals in der Fertigung eingesetzt wurden, erreichten sie rasch die 4-kW-Schwellenleistung, zu deren Erreichung CO2-Lasern zwei Jahrzehnte benötigten. Heute haben Faserlaser bereits 12 kW und mehr überschritten und ermöglichen die Bearbeitung immer dickerer Materialien, wobei sie ihre Vorteile in Geschwindigkeit und Effizienz beibehalten.

Wann CO2-Laser immer noch sinnvoll sind

Trotz der Dominanz von Fasern bei der Bearbeitung dünner Materialien bleibt das CO2-Laserschneiden von Stahl für bestimmte Anwendungen geeignet. Beim Schneiden von dickem Stahl – über 20 mm – können CO2-Laser eine glattere Kantenqualität liefern. Ihre längere Wellenlänge verteilt die Wärme gleichmäßiger über dickere Querschnitte und erzeugt so bessere Oberflächen auf Dickblechen.

CO2-Systeme bieten auch Vorteile, wenn Ihr Betrieb verschiedene Materialien verarbeitet. Wenn Ihre Laser- und CNC-Anlage neben Stahl auch nichtmetallische Materialien wie Acryl, Holz oder Kunststoffe bearbeiten muss, bieten CO2-Laser diese Vielseitigkeit. Ihre bewährte Technologie und niedrigeren Anschaffungskosten machen sie attraktiv für Werkstätten mit gemischten Materialabläufen.

Für die ausschließliche Stahlverarbeitung – insbesondere in der Serienfertigung – bietet die Fasertechnologie jedoch in der Regel eine bessere Kapitalrendite. Der von Ihnen gewählte Laser für die Schneidemaschine sollte auf Ihre primären Materialtypen, Dickenanforderungen und Produktionsmengen abgestimmt sein.

| Parameter | Faserlaser | CO2-Laser |

|---|---|---|

| Stahldickenbereich | Optimal bis 25 mm | Effektiv bis 40 mm+ |

| Schneidgeschwindigkeit (dünner Stahl) | Bis zu 20 Meter/Minute | 3-5-mal langsamer als Faser |

| Betriebskosten (4 kW) | ~6,24 $/Stunde | ~12,73 $/Stunde |

| Kantenqualität (dünne Materialien) | Ausgezeichnet, minimaler Grat | Gut |

| Kantenqualität (dicke Materialien) | Kann Nachbearbeitung erfordern | Glatte Oberfläche |

| Wartungsbedarf | Minimal (Solid-State-Design) | Regelmäßig (Gasröhren, Spiegel) |

| Gerätelebensdauer | Bis zu 100.000 Stunden | 20.000–30.000 Stunden |

| Energieeffizienz | ~35 % Umwandlungsrate | 10–20 % Umwandlungsrate |

Bei der Bewertung von Laser-CNC-Systemen für Ihren Betrieb sollten Sie sowohl die unmittelbaren Anforderungen als auch das zukünftige Wachstum berücksichtigen. Faserlaser erfordern eine höhere Anfangsinvestition, bieten aber deutlich niedrigere Lebenszykluskosten durch geringere Betriebskosten, minimale Wartung und eine längere Nutzungsdauer. Bei den meisten Anwendungen mit Stahlblech, insbesondere in der Automobil-, Luft- und Raumfahrtindustrie sowie in der Elektronikfertigung, hat die Fasertechnologie sich als klarer Leistungsführer etabliert.

Stahlsorten und Materialauswahl für optimales Laserschneiden

Sie haben Ihre Lasertyp ausgewählt – aber haben Sie bereits bedacht, ob Ihr Stahl überhaupt für die Laserbearbeitung geeignet ist? Die Materialauswahl spielt eine ebenso entscheidende Rolle, um saubere und präzise Schnitte zu erzielen. Nicht alle Stahlsorten reagieren gleich auf konzentrierte thermische Energie, und das Verständnis dieser Unterschiede kann Ihnen kostspielige Nacharbeit, übermäßige Schlackebildung und uneinheitliche Kantenqualität ersparen.

Stahlsorten sind keine willkürlichen Klassifizierungen. Laut KGS Steel liefern die AISI- und ASTM-Klassifizierungssysteme entscheidende Informationen über den Kohlenstoffgehalt, Legierungselemente und mechanische Eigenschaften – alles Faktoren, die direkt beeinflussen, wie sich Ihr Material bei Schneidverfahren für Bleche verhält. Untersuchen wir, was bestimmte Stähle ideal für die Laserbearbeitung macht und wie Sie Ihre Materialien für optimale Ergebnisse vorbereiten können.

Grundlagen der Stahlvorgaben für Laserqualität

Was macht Stahl genau zu „Laserqualität“? Wenn Verarbeiter diesen Begriff verwenden, beschreiben sie ein Material, das speziell bearbeitet wurde, um häufige Schneidprobleme auszuschließen. Stahllager erklärt, dass Stahl in Laserqualität einer Temperpass-Bearbeitung durch eine Glühwalzanlage, Glättwalze, Nivellieranlage und kontinuierliche Rotationsschere – eine Längsschneideanlage – unterzogen wird, die Standard-Bandstahl zu einem problemlos schneidbaren Material umformt.

Hier erfahren Sie, warum dies für Ihre Laser-Schneidprozesse von Metallblechen wichtig ist. Standard-Stahlcoils behalten eine „Gedächtniswirkung“ aus dem Aufwickelvorgang, wodurch sich die Bleche beim Schneiden wellen oder verziehen. Diese Bewegung führt zu inkonsistenten Brennweiten und damit zu variabler Schnittqualität über das gesamte Bauteil. Laser-Qualitätsstahl eliminiert dieses Coil-Gedächtnis vollständig.

- Tischniveau: Laser-Qualitätsstahl liegt absolut flach auf der Schneidplatte und gewährleistet eine gleichmäßige Fokussierung des Laserstrahls über das gesamte Blech

- Oberflächenqualität: Eine verbesserte Oberflächenbeschaffenheit verringert Reflexionsunterschiede, die die Energieaufnahme beeinträchtigen können

- Engere Toleranzen: Konsistente Dicke über das gesamte Blech sorgt für vorhersehbare Schneidparameter

- Chemische Zusammensetzung: Eine gleichmäßige Legierungsverteilung verhindert Hotspots oder ungleichmäßige thermische Reaktionen

- Eliminierung des Coil-Gedächtnisses: Kein Rückfeder- oder Kräuselverhalten während der Verarbeitung

Bei der Laserbearbeitung von Baustahl schneiden Sorten wie A36 und 1008 außergewöhnlich gut. Diese kohlenstoffarmen Stähle—mit einem Kohlenstoffgehalt von weniger als 0,3 %—lassen sich vorhersagbarer und sauberer schneiden als kohlenstoffreiche Alternativen. Ihre gleichmäßigen thermischen Eigenschaften ermöglichen es den Bedienern, die Schneidparameter einmal zu optimieren und die Qualität über mehrere Produktionsdurchläufe hinweg beizubehalten.

Laserschneiden von Edelstahl stellt unterschiedliche Anforderungen. Laut SendCutSend reagieren austenitische Edelstähle der Sorten 304 und 316 aufgrund ihrer gleichmäßigen Zusammensetzung und geringeren Wärmeleitfähigkeit außergewöhnlich gut. Die niedrigere Wärmeleitfähigkeit wirkt sich tatsächlich vorteilhaft aus—die Hitze konzentriert sich effektiver in der Schnittzone und erzeugt saubere Kanten mit minimalen wärmeeinflussten Zonen.

Bei der Bearbeitung von hochfesten, niedriglegierten Stählen (HSLA), fortschrittlichen hochfesten Stählen (AHSS) oder ultrahochfesten Stählen (UHSS) müssen Sie damit rechnen, Ihre Schneidparameter anzupassen. Höhere Legierungselemente können die Energieabsorptionsraten und das thermische Verhalten beeinflussen. Der Kohlenstoffgehalt spielt dabei eine besonders entscheidende Rolle – Materialien mit erhöhtem Kohlenstoffgehalt erfordern möglicherweise angepasste Geschwindigkeiten und Leistungseinstellungen, um eine Kantenverhärtung zu vermeiden.

Hinweise zum Schneiden von warmgewalztem und kaltgewalztem Stahl

Neben der Sortenauswahl beeinflusst die Oberflächenbeschaffenheit Ihres Stahls die Ergebnisse beim Laserschneiden erheblich. Das Verständnis der Unterschiede zwischen warm- und kaltgewalztem Stahl hilft Ihnen dabei, die Materialien korrekt vorzubereiten und geeignete Maschineneinstellungen vorzunehmen.

Warmgewalzter Stahl: Entsteht, wenn Stahl bei Temperaturen über 1700 °F gewalzt und anschließend an der Raumtemperatur abgekühlt wird. Dieser Prozess normalisiert das Material, hinterlässt jedoch eine charakteristische Walzhaut – eine dunkle Oxidschicht, die die Absorption von Laserenergie stören kann. Warmgewalzter Kohlenstoffstahl eignet sich gut für Konstruktionsanwendungen, bei denen Festigkeit wichtiger ist als die optische Oberfläche, doch diese Walzhaut erfordert besondere Beachtung.

Für Laser-Schneidmaschinen stellt die Walzhaut eine doppelte Herausforderung dar. Die Oxidschicht weist andere thermische Eigenschaften auf als das Grundmaterial, was zu einer uneinheitlichen Energieaufnahme führt. Zudem kann die Schicht während des Schneidens abblättern, wodurch Ihre Optik verunreinigt oder Oberflächenfehler entstehen. Ziehen Sie folgende Vorbereitungsmaßnahmen in Betracht:

- Mechanisches Entzundern vor dem Schneiden für gleichmäßige Ergebnisse

- Erhöhung der Laserleistung, um die Schicht zu durchdringen (weniger zuverlässig)

- Verwendung von gebeiztem und geöltem warmgewalztem Material (HRP&O)

Warmgewalzt, gebeizt und geölt (HRP&O): Dieses Material wird nach dem Walzen einer Säurebadbehandlung unterzogen, um Zunder zu entfernen, und anschließend mit einer Schutzschicht aus Öl beschichtet, um Rostbildung zu verhindern. So profitieren Sie von den Kostenvorteilen von warmgewalztem Stahl mit einer saubereren Oberfläche, die gleichmäßiger auf Laserbearbeitung reagiert. Die glattere Oberfläche macht HRP&O zu einer hervorragenden Zwischenlösung für laserbeschnittene Metallbleche, die nicht die Präzision von kaltgewalzten Materialien erfordern.

Kaltgewalzter Stahl: Nach dem ersten Warmwalzen und Abkühlen wird dieses Material bei Raumtemperatur erneut gewalzt, um eine glattere und präzisere Oberfläche zu erzielen. Die durch diese zusätzliche Bearbeitung entstehende Kaltverfestigung macht kaltgewalzten Stahl fester und dimensionsgenauer als warmgewalzte Alternativen. Für Fertigungsprozesse, die enge Toleranzen oder nachfolgende Biegeoperationen erfordern, liefert kaltgewalzter Stahl überlegene Ergebnisse.

Kaltgewalzte Oberflächen sorgen für eine gleichmäßige Absorption der Laserenergie, vorhersagbares Schneidverhalten und sauberere Kanten. Diese verbesserte Qualität geht jedoch mit höheren Materialkosten einher. Bei der Laserbearbeitung von Aluminium oder anderen reflektierenden Metallen gelten ähnliche Grundsätze für die Oberflächenvorbereitung – stets führen sauberere und konsistentere Oberflächen zu besseren Ergebnissen.

Die Dicke beeinflusst ebenfalls die Auswahl der Güte und Oberflächenart. Moderne Faserlaser können Baustahl effektiv bis zu einer Dicke von 25 mm bearbeiten, während das Laserschneiden von Edelstählen und anderen Legierungen je nach Leistung der Ausrüstung begrenztere Dickenmöglichkeiten aufweisen kann. Bei dickeren Materialien wird der Oberflächenzustand zunehmend wichtiger, da sich die Schneiddauer verlängert und die Wärmeansammlung zunimmt.

Indem Sie Ihre Stahlsorte und Oberfläche an die Fähigkeiten Ihrer Laserausrüstung sowie an die Anforderungen des Endverbrauchs anpassen, legen Sie die Grundlage für gleichmäßige, hochwertige Schnitte. Doch die Materialauswahl ist nur ein Teil der Gleichung – das von Ihnen gewählte Hilfsgas spielt eine ebenso entscheidende Rolle bei der Bestimmung der Kantenqualität und der Bearbeitungseffizienz.

Auswahl des Hilfgases und dessen Einfluss auf die Stahl-Schnittqualität

Sie haben Ihren Lasertyp ausgewählt und Ihr Stahlmaterial vorbereitet – doch genau hier begehen viele Fertiger kostspielige Fehler. Das Hilfsgas, das durch Ihre Schneiddüse strömt, ist nicht nur ein unterstützender Faktor; es bestimmt grundlegend Ihre Kantenqualität, die Schnittgeschwindigkeit und die Anforderungen an nachgelagerte Prozesse. Stellen Sie sich den Laser als die Klinge vor, die das Metall schmilzt, während das Gas wie ein starker Strahl wirkt, der das geschmolzene Material entfernt und die endgültigen Ergebnisse formt.

Laut Metal-Interface treffen Hersteller manchmal vorschnell Entscheidungen bei der Gaswahl – doch diese Wahl wirkt sich direkt auf alles aus, von der Produktionskapazität bis hin zu den Nachbearbeitungskosten. Egal, ob Sie einen Laser zum Schneiden von Stahl in der serienmäßigen Automobilproduktion oder für präzise Einzelteile verwenden, das Verständnis der Wissenschaft hinter der Auswahl des Hilfsgases verbessert Ihre Schneidresultate entscheidend.

Welche Funktion hat das Hilfsgas genau? Wenn der Laserstrahl die Stahloberfläche durchdringt, entsteht eine Schmelzzone, die ohne Gaseinsatz natürlicherweise im Schnittverlauf wieder erstarrt. Der unter Druck stehende Gasstrom übernimmt gleichzeitig vier kritische Aufgaben: Ausspülen des geschmolzenen Metalls, um Gratenbildung zu vermeiden, Steuerung der chemischen Reaktionen an der Schnittkante, Schutz der Optik Ihrer Maschine vor Rauch und Spritzern sowie Wärmemanagement zur Verringerung von Verzug. Moderne Metallschneidprozesse mit dem Laser sind buchstäblich ohne eine geeignete Gaszufuhr unmöglich.

Sauerstoffschneiden für Geschwindigkeit und Effizienz

Beim Schneiden von Kohlenstoff- und Baustahl liefert Sauerstoff etwas, das kein anderes Gas bietet: eine exotherme Reaktion, die Ihren Schneidprozess aktiv beschleunigt. So funktioniert es – Sauerstoff bläst das geschmolzene Material nicht einfach weg; er reagiert chemisch mit dem erhitzten Stahl und erzeugt zusätzliche thermische Energie, die Ihre Laserleistung ergänzt.

Diese Verbrennungsreaktion erklärt, warum das lasergestützte Metallschneiden mit Sauerstoff bei Baustahl deutlich höhere Geschwindigkeiten erreicht. Laut Rise Laser erzeugt die exotherme Reaktion zusätzliche Wärme, wodurch der Laser dickes Baustahlblech viel schneller schneiden kann als mit jeder anderen Gasoption. Für Hochdurchsatz-Anwendungen bei der Verarbeitung von Kohlenstoffstahl bedeutet dieser Geschwindigkeitsvorteil direkt niedrigere Kosten pro Bauteil.

Die Betriebsparameter erzählen die Geschichte. Das Schneiden mit Sauerstoff erfordert typischerweise nur etwa 2 bar Druck bei einem Verbrauch von rund 10 Kubikmetern pro Stunde – deutlich weniger als beim Schneiden mit Stickstoff. Dieser geringere Verbrauch bedeutet niedrigere Betriebskosten für Laser-Schneidanwendungen, die hauptsächlich auf die Bearbeitung von Baustahl ausgerichtet sind.

Allerdings bringt das Schneiden mit Sauerstoff einen erheblichen Nachteil mit sich: Oxidation. Die gleiche chemische Reaktion, die das Schneiden beschleunigt, erzeugt eine dunkle Oxidschicht an den Schnittkanten. Diese oxidierte Oberfläche erscheint leicht grau und erfordert möglicherweise nachträgliche Bearbeitungsschritte wie:

- Bürsten oder Schleifen vor dem Lackieren

- Chemisches Entfernen der Oxidschicht bei ästhetischen Anwendungen

- Kantenvorbereitung vor dem Schweißen, um eine ordnungsgemäße Verbindung sicherzustellen

- Zusätzliche Reinigungszeit in Produktionsabläufen

Bei Baustahlkomponenten, landwirtschaftlichen Geräten oder Anwendungen, bei denen die Schnittkante verdeckt oder lackiert wird, überwiegt oft der Geschwindigkeitsvorteil von Sauerstoff die Bedenken hinsichtlich Oxidation. Wenn jedoch die Optik der Kante oder die Schweißnahtqualität wichtig ist, benötigen Sie einen anderen Ansatz.

Stickstoffschneiden für schweißfertige Kanten

Wenn nachfolgende Prozesse makellose Kanten erfordern – etwa beim Schweißen, Pulverbeschichten oder bei sichtbaren architektonischen Elementen – wird Stickstoff zur bevorzugten Lösung beim Laserschneiden von Stahl. Im Gegensatz zum reaktiven Verhalten von Sauerstoff ist Stickstoff vollständig inert. Seine Aufgabe ist rein mechanisch: das Herausblasen des geschmolzenen Materials unter hohem Druck und gleichzeitiges Abschirmen der Schnittkante vor atmosphärischem Sauerstoff.

Die Ergebnisse sprechen für sich. Isotema erklärt, dass Stickstoff während des Schneidens Oxidation verhindert und so helle, saubere, schweißtaugliche Kanten erzeugt, die keiner Nachbearbeitung bedürfen. Dadurch ist Stickstoff die erste Wahl bei Edelstahl, Aluminium und jeder Anwendung, bei der die Ergebnisse des Laserschneidens direkt in die nächste Produktionsstufe übergehen sollen.

Doch diese saubere Kante hat ihren Preis – sowohl beim Gasverbrauch als auch bei der Schneidgeschwindigkeit. Das Schneiden mit Stickstoff erfordert einen deutlich höheren Druck (22–30 bar im Vergleich zu 2 bar bei Sauerstoff) und verbraucht etwa 40 bis 60 Kubikmeter pro Stunde, bei dickeren Materialien manchmal sogar bis zu 120 Kubikmeter pro Stunde. Zudem ist die stickstoffunterstützte Bearbeitung bei vergleichbaren Stahldicken etwa 30 % langsamer als das Schneiden mit Sauerstoff.

Trotz dieser höheren Betriebsparameter erweist sich Stickstoff oft als wirtschaftlicher, wenn man das gesamte Produktionsszenario berücksichtigt. Berücksichtigen Sie die entfallenden Folgekosten:

- Keine Arbeitskosten für Schleifen oder Bürsten zur Kantenvorbereitung

- Direkte Schweißbarkeit ohne Kontaminierungsrisiko

- Haftung von Lack und Pulverbeschichtung ohne zusätzliche Vorbehandlung

- Beseitigung von Engpässen an Endbearbeitungsstationen

Wie Jean-Luc Marchand von Messer France in Metal-Interface's branchenbericht feststellt: „Heutzutage lautet der Markttrend, eine einzige Mehrzweck-Gasquelle mit Stickstoff zu verwenden.“ Diese Vielseitigkeit – Stickstoff wirkt effektiv auf Stahl, Edelstahl und Aluminium – vereinfacht die Abläufe für Betriebe, die unterschiedliche Materialien schneiden.

| Parameter | Sauerstoff-Begleitgas | Stickstoff-Begleitgas |

|---|---|---|

| Kantenfinish | Dunkle, oxidierte Schicht | Helle, saubere, oxidfreie Oberfläche |

| Schneidgeschwindigkeit (Baustahl) | ~30 % schneller als Stickstoff | Basisschneidgeschwindigkeit |

| Betriebsdruck | ~2 bar | 22-30 bar |

| Gasverbrauch | ~10 m³/Stunde | 40-120 m³/Stunde |

| Gasverbrauch pro Stunde | Niedriger | Höher |

| Am besten geeignet für Materialien | Kohlenstoffstahl, Baustahl | Edelstahl, Aluminium, alle Metalle |

| Geeignete Anwendungen | Strukturteile, verdeckte Kanten, Stahl in hohen Mengen | Schweißkonstruktionen, lackierte Teile, sichtbare Komponenten |

| Nachbearbeitung erforderlich | Häufig (Schleifen, Reinigen, Vorbereitung) | Minimal bis keine |

Die Entscheidung zwischen Sauerstoff und Stickstoff hängt letztendlich von Ihrem spezifischen Arbeitsablauf ab. Für ein Unternehmen, das hauptsächlich Kohlenstoffstahl mit einer Dicke von mehr als 2–3 mm schneidet und bei dem die Kanten lackiert oder verdeckt werden, ist der Geschwindigkeitsvorteil von Sauerstoff wirtschaftlich sinnvoll. Für Betriebe, die Edelstahl, Aluminium oder Teile bearbeiten, die anschließend sofort geschweißt werden müssen, bietet Stickstoff eine saubere Schnittkante, wodurch kostspielige Nachbearbeitungen entfallen.

Einige Betriebe verfügen über eine Dual-Gas-Fähigkeit und wechseln je nach Materialart und Anforderungen des Endverbrauchs. Diese Flexibilität ermöglicht es Ihnen, jeden Auftrag individuell zu optimieren – Sie nutzen den Geschwindigkeitsvorteil von Sauerstoff dort, wo er sinnvoll ist, und profitieren gleichzeitig von der Qualitätsüberlegenheit von Stickstoff bei anspruchsvollen Anwendungen. Das Verständnis dieser Kriterien für die Gaswahl ermöglicht fundierte Entscheidungen, die Schnittqualität, Bearbeitungsgeschwindigkeit und Gesamtherstellungskosten ausgewogen berücksichtigen.

Natürlich ist die Auswahl des richtigen Gases nur ein Teil, um optimale Ergebnisse zu erzielen. Selbst bei korrekter Gaswahl können falsche Schneidparameter Fehler verursachen, die die Qualität Ihrer Teile beeinträchtigen. Untersuchen wir die wichtigsten Qualitätskenngrößen, die erfolgreiche Ergebnisse beim Stahl-Laserschneiden definieren.

Schnittqualitätsparameter und Toleranzfähigkeiten

Sie haben Ihre Laserart eingestellt, die richtige Stahlsorte ausgewählt und Ihr Hilfsgas gewählt – aber woher wissen Sie, ob Ihre Schnitte tatsächlich den Spezifikationen entsprechen? Das Verständnis der messbaren Parameter, die die Präzision beim Laserschneiden definieren, macht den Unterschied zwischen akzeptablen und abgelehnten Teilen aus. Diese Qualitätskennzahlen beeinflussen direkt, ob Ihre lasergeschnittenen Teile richtig passen, strukturell funktionieren und die Erwartungen Ihrer Kunden erfüllen.

Erfolgreiches Laserschneiden von Blechen geht nicht nur darum, das Material zu durchtrennen – entscheidend ist vielmehr die Kontrolle darüber, wie dieser Schnitt erfolgt. Laut DW Laser wird die Qualität des Laserschneidens durch vier Faktoren bestimmt: Präzision (genaue, vorgegebene Maße), Kantenqualität (Glattheit und Oberflächenfinish), Konsistenz (gleichmäßige Schnitte bei mehreren Teilen) und minimale wärmebeeinflusste Zone. Wir betrachten jeden Parameter genauer, damit Sie Ihre Schneidresultate bewerten und optimieren können.

Schnittbreite und deren Einfluss auf die Bauteilgenauigkeit

Stellen Sie sich vor, Sie zeichnen eine Linie mit einem Filzstift statt mit einem feinen Stift. Der Filzstift entfernt mehr Material als der feine Stift und verändert so die endgültigen Abmessungen. Die Schnittbreite funktioniert nach dem gleichen Prinzip – sie gibt die Menge an Material an, die der Laserstrahl beim Schneiden tatsächlich entfernt. Diese scheinbar kleine Details hat erhebliche Auswirkungen auf die Toleranzen der Bauteile und die Materialausbeute.

Nach Boco Custom , der Faserlaser-Schnitt beträgt typischerweise zwischen 0,006 und 0,015 Zoll (0,15–0,38 mm) und variiert je nach Materialart, Dicke und Düsenkonfiguration. Diese Abweichung mag unbedeutend erscheinen, aber wenn Teile präzise zusammenpassen müssen, zählt jedes Zehntel Millimeter.

An dieser Stelle wird der Schnittmaßstab entscheidend: kleine innere Merkmale wie Löcher werden effektiv um die Schnittbreite „schrumpfen“, während große innere Ausschnitte „wachsen“ können. Wenn beispielsweise ein Durchgangsloch für M6 (6,6 mm) benötigt wird, führt die Darstellung exakt mit 6,6 mm dazu, dass das Loch nach dem Laserschneiden zu klein ausfällt. Eine Kompensation auf 6,6–6,8 mm in der Konstruktionszeichnung verringert das Risiko von zu engen Passungen nach dem Schneiden und der Nachbearbeitung.

Der Schnittbreite beeinflusst ebenfalls Ihre Berechnungen zur Materialausbeute. Beim Anordnen mehrerer Teile auf einem einzigen Blech müssen Sie die Schnittbreite sowie ausreichenden Abstand zwischen den Teilen berücksichtigen. Wenn dieser Materialverlust nicht einbezogen wird, führt dies entweder zu verschwendetem Stahl oder zu Teilen, die außerhalb der Toleranzen liegen. Ihre Laserschneid-Blechbearbeitung wird kosteneffizienter, wenn Sie genau wissen, wie viel Material jeder Schnitt verbraucht.

- Laserleistung: Höhere Leistungseinstellungen können die Schnittbreite vergrößern, insbesondere bei dünnen Materialien, bei denen sich überschüssige Energie seitlich ausbreitet

- Schnittgeschwindigkeit: Langsamere Geschwindigkeiten erhöhen die Wärmebelastung und können den Schnitt verbreitern; schnellere Geschwindigkeiten erzeugen möglicherweise sauberere, schmalere Schnittbreiten

- Fokuspunkt: Eine optimale Fokussierung erzeugt die kleinste Spotgröße und engste Schnittbreite; eine Defokussierung vergrößert die Schnittbreite

- Assistgasdruck: Höhere Drücke helfen, geschmolzenes Material effizienter auszustoßen, was Wiederaufschmelzung verringert und die Schnittgeometrie kontrolliert

- Düsenabstand: Die Einhaltung eines konstanten Abstands gewährleistet einen gleichmäßigen Gasfluss und eine zuverlässige Strahlführung entlang des gesamten Schneidpfads

Verwaltung der wärmebeeinflussten Zonen in Stahl

Wenn konzentrierte Wärmeenergie durch Stahl schmilzt, bleibt das umgebende Material nicht unbeeinflusst. Die wärmebeeinflusste Zone (HAZ) ist der Bereich neben dem Schnitt, der Temperaturänderungen ausgesetzt ist, die ausreichen, um seine Mikrostruktur zu verändern – obwohl er niemals tatsächlich schmilzt. Für Konstruktionsanwendungen ist das Verständnis der HAZ entscheidend, um die Materialintegrität aufrechtzuerhalten.

Nach Amber Steel , bildet das Laserschneiden eine kleine, lokal begrenzte HAZ in der Nähe der Schnittstelle – deutlich kleiner als bei Plasmaschneiden oder Autogenschneiden. Diese kontrollierte Wärmeeinbringung ist einer der Gründe, warum Präzisions-Laserschneidverfahren für Anwendungen mit konsistenten Materialeigenschaften bevorzugt werden.

Warum ist die Wärmeeinflusszone (HAZ) wichtig? Innerhalb dieser Zone ändern sich die mechanischen Eigenschaften des Stahls. Es kann zu erhöhter Härte kommen (was vorteilhaft klingt, jedoch Sprödigkeit verursachen kann), zur verminderten Korrosionsbeständigkeit bei nichtrostenden Stählen oder zu einer veränderten Kornstruktur, die die Ermüdungsbeständigkeit beeinträchtigt. Bei hochfesten Stählen kann die Wärmeeinflusszone zur Schwachstelle werden, an der sich unter Belastung Risse bilden.

Die Größe Ihrer Wärmeeinflusszone hängt von mehreren Faktoren ab. Werkstoffe mit höherer Wärmeleitfähigkeit leiten die Wärme schneller ab und erzeugen dadurch engere Zonen. Umgekehrt führen Materialien, die Wärme länger speichern, zu größeren betroffenen Bereichen. Auch Ihre Schneidparameter spielen eine ebenso wichtige Rolle:

- Geringere Wärmeeinbringung: Höhere Schneidgeschwindigkeiten und optimierte Leistungseinstellungen reduzieren die gesamte thermische Belastung und minimieren die Tiefe der Wärmeeinflusszone

- Höhere Schneidgeschwindigkeiten: Weniger Zeit bei erhöhter Temperatur bedeutet, dass weniger Wärme in das umliegende Material eindringt

- Korrekte Zusatzgasströmung: Eine effiziente Kühlung durch Hochdruckgas verringert die Wärmespeicherung

- Materialstärke: Dickere Materialien wirken als bessere Wärmesenken und erzeugen oft eine schmalere Beeinflussungszone (HAZ) im Verhältnis zum Materialvolumen

Für kritische strukturelle Bauteile müssen Sie die Beeinflussungszone (HAZ) möglicherweise vollständig durch Nachbearbeitung entfernen. Das Bearbeiten oder Schleifen der Schnittkante beseitigt das betroffene Material, erhöht jedoch den Arbeitsaufwand und verringert die Ausbeute. Der praktischere Ansatz? Optimieren Sie Ihre Schneidparameter von Anfang an, um die HAZ zu minimieren – mit sauberen Schnitten, die die Materialeigenschaften erhalten und nachträgliche Bearbeitungsschritte überflüssig machen.

Kantenfinish und erreichbare Toleranzen

Fahren Sie mit dem Finger entlang einer laserbeschnittenen Kante, und Sie spüren sofort qualitative Unterschiede. Die Eigenschaften des Kantenfinishes reichen von spiegelglatt bis deutlich streifig – und mehrere Faktoren bestimmen, wo Ihre Schnitte in diesem Spektrum liegen. Bei Präzisions-Laserschneidservices entscheidet die Kantengüte oft darüber, ob Teile die Prüfung bestehen.

Striationen – jene feinen Linien, die senkrecht zur Schnittrichtung verlaufen – entstehen durch die gepulste Abgabe der Laserenergie und die Dynamik des geschmolzenen Materials. Gröbere Striationen deuten typischerweise darauf hin, dass die Schneidgeschwindigkeit nicht zu den Leistungseinstellungen passt, während glattere Kanten auf optimierte Parameter hindeuten. Die Oberflächenrauheitsspezifikationen für laserbeschnittenen Stahl liegen je nach Materialdicke und Schneidparametern typischerweise zwischen 25 und 100 Mikrozoll.

Welche Toleranzen können tatsächlich erreicht werden? Laut Referenzdaten präziser Fertigungsbetriebe halten Faserlaser bei dünnen Blechmaterialien typischerweise ±0,005 Zoll (0,13 mm), wobei sich dieser Wert bei zunehmender Dicke auf ±0,010 Zoll (0,25 mm) erweitert. Für die Positionsgenauigkeit von Lochmustern, die mit Befestigungssystemen zusammenwirken, ist bei geeigneter Spannvorrichtung und Kalibrierung üblicherweise ±0,010 Zoll erreichbar.

Lange Teile stellen zusätzliche Herausforderungen dar. Über verlängerte Längen kann sich aufgrund von Wärmeausdehnung und Maschinendynamik ein kumulativer Fehler von ±0,3–0,5 mm pro Meter ansammeln. Bei der Bearbeitung langer Montageplatten oder Schienen sollten Sie die Gesamtlänge sowie die maßgeblichen Abstände von Bohrungen zu Kanten separat kontrollieren, um eine Toleranzaufsummierung zu vermeiden, die Ihre Baugruppe beeinträchtigen könnte.

Materialschwankungen beeinflussen ebenfalls die erreichbare Genauigkeit. Bei handelsüblichem Blechstahl sind Dickenabweichungen von ±5–10 % des Nennmaßes zulässig. Wenn Sie Laschen für Material mit 0,125 Zoll entwerfen, kann die tatsächliche Stahldicke zwischen 0,118 und 0,137 Zoll liegen. Durch die Einplanung geeigneter Spielräume in Ihre Konstruktionen berücksichtigen Sie diese realen Schwankungen, ohne Montageprobleme zu verursachen.

Beachten Sie, dass die Kosten für Laserschneiden und die Gesamtkosten des Projekts oft mit den Toleranzanforderungen korrelieren. Engere Toleranzen erfordern eine sorgfältigere Optimierung der Parameter, möglicherweise langsamere Schneidgeschwindigkeiten und mehr Zeit für die Qualitätsprüfung. Geben Sie enge Toleranzen nur dort vor, wo dies aus funktionellen Gründen erforderlich ist, und akzeptieren Sie an anderen Stellen Standardgenauigkeit, um die Wirtschaftlichkeit zu gewährleisten.

Diese Qualitätsparameter – Schnittbreite, Wärmeeinflusszone (HAZ), Kantenoberfläche und Maßhaltigkeitstoleranzen – bilden den messbaren Rahmen zur Bewertung Ihrer Laserschneidergebnisse. Was passiert jedoch, wenn Schnitte nicht den Spezifikationen entsprechen? Das Verständnis häufiger Fehler und ihrer Ursachen vermittelt Ihnen das notwendige Know-how, um Probleme schnell zu beheben und eine gleichbleibende Qualität sicherzustellen.

Häufige Fehler und Fehlerbehebung beim Laserschneiden von Stahl

Auch bei optimalen Maschineneinstellungen und hochwertigen Materialien können Fehler an Ihren laserbeschnittenen Stahlteilen auftreten. Die gute Nachricht? Die meisten Schneidprobleme folgen vorhersehbaren Mustern mit erkennbaren Ursachen – und sobald Sie diese Zusammenhänge verstehen, wird die Fehlerbehebung einfach. Ob hartnäckiger Schlacke, unschöne Grate oder verformte dünne Bleche: Dieser Abschnitt bietet Ihnen die praktischen Lösungen, die Sie benötigen, um wieder qualitativ hochwertige Teile herzustellen.

Laut HG Laser Global treten Grate und andere Fehler aufgrund unsachgemäßer Bedienung oder technischer Probleme auf – nicht wegen Qualitätsmängeln der Ausrüstung. Der Schlüssel liegt darin, zu verstehen, dass das Laserschneiden von Metallblechen eine präzise Abstimmung zwischen Leistung, Geschwindigkeit, Gas und Fokus erfordert. Wenn irgendein Parameter von der optimalen Einstellung abweicht, entstehen Fehler.

Vermeidung von Schlacke- und Gratausbildung

Die Anrisse – dieses störrische geschmolzene Material, das an der Schnittkante wieder erstarrt – gehören zu den frustrierendsten Problemen beim Laserschneiden von Blechen. Statt einer sauberen Kante, die direkt für die Montage bereit ist, verbleiben raue Vorsprünge, die eine nachträgliche Nachbearbeitung wie Schleifen erfordern. Das Verständnis dafür, warum Anrisse entstehen, hilft Ihnen, sie bereits an der Quelle zu beseitigen.

Stellen Sie sich die Entstehung von Anrissen folgendermaßen vor: Ihr Laser schmilzt den Stahl, und Ihr Hilfsgas sollte das geschmolzene Material vollständig aus dem Schnittspalt herausblasen. Wenn das Gas nicht sämtliches flüssiges Metall entfernt, bevor es wieder erstarrt, bleibt Anrissmaterial an der Schnittkante haften. Laut Accurl dies liegt typischerweise an drei Hauptursachen, die einzeln oder gemeinsam auftreten können.

-

Problem: Starke Anrissbildung an der unteren Kante

Ursache: Unzureichende Laserleistung für die Materialstärke – der Strahl dringt nicht vollständig durch, wodurch teilgeschmolzenes Material an der Kante haften bleibt

Lösung: Erhöhen Sie die Laserleistung oder verringern Sie die Schneidgeschwindigkeit; überprüfen Sie die Sauberkeit der Linse und prüfen Sie optische Verschmutzungen, die die Strahlabgabe beeinträchtigen könnten -

Problem: Gelegentliches Auftreten von Schlacke entlang der Schnittbahn

Ursache: Schnittgeschwindigkeit zu hoch für die Leistungseinstellungen – der Laser bewegt sich, bevor die vollständige Durchdringung erfolgt ist

Lösung: Vorschubgeschwindigkeit schrittweise reduzieren, bis gleichmäßige, saubere Schnitte entstehen; dabei mit Leistungsanpassungen ausgleichen, um die Produktivität aufrechtzuerhalten -

Problem: Feine Schlackepartikel haften trotz korrekter Leistung und Geschwindigkeit an

Ursache: Unzureichender Gasdruck oder Gasfluss – das geschmolzene Material wird nicht kräftig genug abgeführt

Lösung: Unterstützenden Gasdruck erhöhen; bei Stickstoffschnitt von Edelstahl 12–15 kg Druck verwenden, um Abfallstoffe wirksam auszublasen und Gratbildung zu verhindern

Grate stellen ein verwandtes, aber eigenständiges Problem dar. Während Schlacke wiederverfestigtes Metall betrifft, handelt es sich bei Graten um überschüssige Rückstände, die bei falschen Laserschneideinstellungen entstehen. Wie HG Laser erklärt, spielt die Gaspurity eine entscheidende Rolle – nach zwei Flaschenbefüllungen nimmt die Gaspurity ab und die Schnittqualität leidet. Stets hochreine Gase verwenden und die Qualitätsstandards des Lieferanten überprüfen.

-

Problem: Grate an Edelstahlschnitten

Ursache: Gasdruck unzureichend, um Oxidation zu verhindern und Rückstände zu entfernen

Lösung: Auf Stickstoff mit einem Druck von 12–15 kg umstellen; die inerte Wirkung von Stickstoff verhindert Oxidation und ermöglicht gleichzeitig eine kraftvolle Entfernung von Rückständen -

Problem: Grate treten nach längeren Schneideinsätzen auf

Ursache: Thermische Drift verursacht Veränderungen der Fokusposition oder Maschineninstabilität durch Dauerbetrieb

Lösung: Maschine ruhen und abkühlen lassen; Fokusposition neu kalibrieren; Düse auf Verschleiß oder Beschädigung prüfen

Verhinderung thermischer Verzerrung bei dünnen Stahlblechen

Verzug stellt eines der schwierigsten Fehler dar, die danach noch korrigiert werden können – und gleichzeitig eines der vermeidbarsten, wenn man die zugrundeliegende Physik versteht. Laut Reger Laser ist Bauteilverzug ein stiller Produktivitätskiller in der Laserfertigung. Sie entwerfen ein perfektes Bauteil, schneiden es auf hochpräziser Anlage, und das resultierende Teil kommt verzogen oder gewölbt heraus.

So läuft es ab: Wenn Ihr Hochleistungslaserstrahl Metall schneidet, entsteht extreme Hitze in einem sehr kleinen Bereich. Während sich der Laser bewegt, durchläuft das umliegende Metall schnelle Erhitzungs- und Abkühlungszyklen. Diese ungleichmäßige Wärmeverteilung führt zu unterschiedlicher Ausdehnung und Schrumpfung – und wenn sich diese eingeschlossenen Spannungen nach dem Schneiden lösen, verändert das Bauteil seine Form, um sich zu entlasten.

Je dünner Ihr Material und je komplexer Ihre Geometrie ist, desto ausgeprägter werden diese Effekte. Werkzeuge zum erfolgreichen Schneiden von Metallblechen müssen während des gesamten Prozesses die Wärmeableitung berücksichtigen.

-

Problem: Verzug von dünnen Blechen während oder unmittelbar nach dem Schneiden

Ursache: Übermäßige Wärmespeicherung durch konzentriertes Schneiden in einem Bereich

Lösung: Strategische Schneidsequenzen anwenden – wechseln Sie zwischen verschiedenen Bereichen des Blechs, um eine Wärmeabfuhr zu ermöglichen; vermeiden Sie es, alle Schnitte in einem Bereich abzuschließen, bevor Sie fortfahren -

Problem: Verformung kleiner, empfindlicher Teile vor Abschluss des Schneidevorgangs

Ursache: Das Teil löst sich zu früh von dem umgebenden Material, wodurch thermische Spannungen es verformen können

Lösung: Verwenden Sie Mikro-Verbindungsstellen (Micro-Tabs), um die Teile bis zum Abschluss des Schneidens mit dem Grundmaterial verbunden zu halten; das umgebende Material wirkt dabei als Wärmesenke -

Problem: Lange, schmale Teile verziehen sich entlang ihrer Länge

Ursache: Die sequenzielle Schnittführung erzeugt einen thermischen Gradienten vom Anfang bis zum Ende

Lösung: Schneiden Sie ausgehend von der Mitte in abwechselnden Richtungen nach außen; verringern Sie die Leistung leicht und erhöhen Sie die Geschwindigkeit, um die Wärmezufuhr pro Längeneinheit zu minimieren

Die Optimierung der Schnittreihenfolge ist oft das wirkungsvollste Mittel zur Minimierung von Verzug – und sie kostet nichts bei der Umsetzung. Statt Teile in der Reihenfolge ihres Auftretens im Schachtelplan zu schneiden, programmieren Sie den Schneidpfad so, dass die Wärme gleichmäßig über die gesamte Platte verteilt wird. Geben Sie Bereichen Zeit zum Abkühlen, während an anderen Stellen geschnitten wird, und kehren Sie anschließend zurück, um benachbarte Konturen fertigzustellen.

Rauhe und streifige Kanten beheben

Wenn Ihre Laserschneidoperationen für Metallbleche Kanten mit sichtbaren Linien, übermäßiger Rauheit oder inkonsistenter Oberfläche erzeugen, liegt das Problem typischerweise bei Parameterfehlanpassungen oder dem Zustand der Ausrüstung.

-

Problem: Deutliche Streifung (Linien senkrecht zur Schnittrichtung)

Ursache: Schnittgeschwindigkeit passt nicht zur Leistungsabgabe – entweder zu schnell oder zu langsam für die gegebenen Bedingungen

Lösung: Wenn die Streifungen nach oben zum Schnittanfang zeigen, ist die Geschwindigkeit zu hoch; wenn sie nach unten zum Schnittende zeigen, ist die Geschwindigkeit zu niedrig. Passen Sie die Geschwindigkeit schrittweise an, bis die Streifungen minimiert sind -

Problem: Raue, ungleichmäßige Kantenqualität, die sich über das Blech hinweg verändert

Ursache: Fokusposition falsch oder driftet; Unebenheiten in der Materialflachheit

Lösung: Kalibrieren Sie die Fokusposition neu; prüfen Sie, ob das Material flach aufliegt, ohne angehobene Stellen; überprüfen Sie die Düse auf Beschädigungen, die die Gleichmäßigkeit des Gasstroms beeinträchtigen könnten -

Problem: Schlacke hängt am unteren Teil der Schnittkante

Ursache: Schnittgeschwindigkeit zu hoch – das Werkstück wird nicht rechtzeitig durchtrennt, was schräge Streifen und Rückstände verursacht

Lösung: Verringern Sie die Drahtschnittgeschwindigkeit; erhöhen Sie die Leistung, falls die Materialdicke dies erfordert

Denken Sie daran, dass das Laserschneiden ein präziser Prozess ist, bei dem kleine Parameteränderungen messbare Qualitätsunterschiede erzeugen. Bei der Fehlersuche sollte jeweils nur eine Variable angepasst und das Ergebnis dokumentiert werden. Dieser systematische Ansatz hilft Ihnen, die genaue Ursache zu identifizieren, anstatt mehrere gleichzeitige Änderungen vorzunehmen, die die Lösung verschleiern.

Wenn Fehler erkannt und behoben sind, können Sie durchgängig hochwertige Teile herstellen. Doch das Laserschneiden ist nicht die einzige Option zur Stahlblechbearbeitung – und das Verständnis dafür, wann alternative Methoden sinnvoller sind, hilft Ihnen, den optimalen Ansatz entsprechend den Anforderungen jedes Projekts auszuwählen.

Laserschneiden im Vergleich zu Plasma, Wasserstrahl und mechanischen Verfahren

Das Laserschneiden bietet außergewöhnliche Präzision bei der Stahlblechbearbeitung – ist es jedoch immer die richtige Wahl? Wenn Sie verstehen, wie Lasertechnologie im Vergleich zu Plasma-, Wasserstrahl- und mechanischer Scherkraft abschneidet, können Sie die optimale Schneidmethode den spezifischen Anforderungen jedes Projekts anpassen. Manchmal ist der beste Laser für Ihre Anwendung überhaupt kein Laser.

Laut 3ERP verfügt jede Schneidtechnologie über einzigartige Stärken und geeignete Anwendungsbereiche. Die Entscheidung hängt von der Materialstärke, den erforderlichen Toleranzen, den Anforderungen an die Kantenqualität sowie den Budgetbeschränkungen ab. Untersuchen wir, wie sich diese Stahl-Schneiddienstleistungen hinsichtlich der Parameter vergleichen, die für Ihre Produktionsentscheidungen am wichtigsten sind.

Laser vs. Plasma beim Stahlblechbearbeitung

Wenn Sie Metall schnell und präzise mit einem Laser schneiden müssen, dominieren Faseraser bei der Bearbeitung dünner Materialien. Doch beim Ansteigen der Dicke und bei knapperen Budgets kommt das Plasmaschneiden ins Spiel. Das Verständnis, wo jede Technologie ihre Stärken hat, hilft Ihnen dabei, das richtige Werkzeug für jeden Auftrag einzusetzen.

Beim Plasmaschneiden wird ein beschleunigter Gasstrahl aus ionisiertem Gas – auf Temperaturen von über 20.000 °C erhitzt – verwendet, um elektrisch leitfähige Metalle zu schmelzen. Laut Wurth Machinery wird Plasma zum klaren Gewinner, wenn Stahlplatten mit einer Dicke von mehr als 1/2 Zoll geschnitten werden, da es die beste Kombination aus Geschwindigkeit und Kosteneffizienz bei schweren Materialien bietet.

An dieser Stelle werden die Kompromisse deutlich. Der Laser, der Metall mit chirurgischer Präzision schneidet, erzeugt Schnittbreiten von etwa 0,4 mm. Plasma? Ungefähr 3,8 mm – fast zehnmal breiter. Dieser Unterschied wirkt sich direkt auf die Materialausbeute und die Maßhaltigkeit der Teile aus. Bei komplexen Geometrien, kleinen Bohrungen oder Passformen kann Plasma schlichtweg nicht die erforderliche Genauigkeit liefern.

Kostenüberlegungen sprechen für Plasma bei Betrieben mit einfacheren Anforderungen. Oxygen Service Company gibt an, dass Platten- und Schneidemechanismen für Plasma deutlich günstiger sind als Lasersysteme. Für Hersteller, die lediglich Metall schneiden müssen und keine äußerst präzisen Schnitte benötigen, bietet Plasma einen attraktiven Einstieg.

Die Schnittkantenqualität stellt eine weitere entscheidende Unterscheidung dar. Bleche, die mit dem Laser geschnitten werden, weisen glatte, oft burrfreie Kanten auf und sind sofort einsatz- oder schweißbereit. Plasmaschnitte haben rauere Kanten mit ausgeprägteren wärmebeeinflussten Zonen und erfordern in der Regel eine nachgeschaltete Nachbearbeitung wie Schleifen, bevor sie weiterverarbeitet werden können. Wenn Ihr Arbeitsablauf unmittelbare Schweißbereitschaft oder lackierfertige Oberflächen erfordert, eliminiert der saubere Laserschnitt kostspielige Sekundäroperationen.

Wann Wasserstrahl oder Scheren mehr Sinn machen

Einige Anwendungen erfordern Fähigkeiten, die weder Laser noch Plasma bieten können. Der Wasserschneidprozess und das mechanische Scheren decken jeweils spezifische Nischen ab, in denen sie den thermischen Trennverfahren überlegen sind.

Wasserstrahlschneiden: Verwendet Hochdruckwasser – typischerweise zwischen 30.000 und 90.000 psi – gemischt mit abrasiven Partikeln, um nahezu jedes Material zu durchtrennen. Der entscheidende Vorteil? Keine Wärmeentwicklung. Laut 3ERP entstehen bei Wasserschneidanlagen keine wärmebeeinflussten Zonen, was sie ideal für Metalle mit niedrigem Schmelzpunkt oder Anwendungen macht, bei denen thermische Verformung inakzeptabel ist.

Ziehen Sie Waterjet in Betracht, wenn Sie folgende Materialien bearbeiten:

- Wärmeempfindliche Materialien, die sich bei thermischem Schneiden verziehen würden

- Dicke Materialien, die über die Fähigkeiten von Lasern hinausgehen – Waterjet bewältigt beliebige Dicken

- Gemischte Materialverbunde einschließlich Stein, Glas oder Verbundwerkstoffe

- Anwendungen, bei denen absolut keine metallurgischen Veränderungen an der Schnittkante auftreten dürfen

Die Nachteile? Geschwindigkeit und Kosten. Wurth Machinerys tests zeigten, dass das Waterjet-Schneiden von 1-Zoll-Stahl 3- bis 4-mal langsamer ist als Plasmaschneiden, wobei die Betriebskosten pro laufendem Schnittfuß etwa doppelt so hoch sind. Außerdem wird die Reinigung zeitaufwändig – die Kombination aus Wasser und Abrasiva erzeugt deutlich mehr Abfall als das Laserschneiden. Bei der Serienproduktion von Stahlblechen rechtfertigt die Vielseitigkeit des Waterjets selten den geringeren Durchsatz.

Mechanisches Scheren: Für gerade Schnitte in Blech bietet nichts die Geschwindigkeit und Einfachheit eines Scherschnitts. Diese jahrhundertealte Technologie verwendet gegeneinander laufende Schneiden, um Material zu trennen, ohne Verschleißteile – kein Gas, keine Elektrizität abgesehen vom Antrieb der Maschine, keine Abrasiva, die ersetzt werden müssten.

Scherschneiden überzeugt, wenn Ihre Teile nur gerade Kanten und einfache rechteckige Geometrien erfordern. Eine Schere kann innerhalb von Sekunden Stapel um Stapel von Stahlblechen durchtrennen und ist bei geraden Schnitten deutlich schneller als jede thermische oder abschleifende Methode. Bei Ausschneideoperationen oder beim Zuschnitt von Blechmaterial auf Maß bietet das Scherschneiden eine unübertroffene Effizienz.

Die Einschränkung? Die Geometrie. Sobald Sie Kurven, Löcher, Kerben oder andere nicht-lineare Merkmale benötigen, wird das Scherschneiden unbrauchbar. Diese Technologie beherrscht eine Aufgabe hervorragend, bietet aber keinerlei Flexibilität jenseits gerader Schnitte.

| Parameter | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden | Mechanisches Scheren |

|---|---|---|---|---|

| Dickenbereich | Bis zu 25 mm (Faser) | 3 mm bis 150 mm+ | Unbegrenzt | Bis zu 25 mm typisch |

| Kantenqualität | Ausgezeichnet, minimaler Grat | Mäßig, gröbere Kanten | Sehr gut, keine Wärmeeinflusszone | Sauberer Schnitt, geringe Verformung |

| Wärmeeinflusszone | Klein, lokal begrenzt | Größer, deutlicher ausgeprägt | Keine | Keine |

| Schnittgeschwindigkeit (dünn) | Sehr schnell | Schnell | - Einigermaßen | Extrem schnell (nur gerade Schnitte) |

| Schnittgeschwindigkeit (dick) | - Einigermaßen | Schnell | Langsam | Schnell (nur gerade Schnitte) |

| Kürbelbreite | ~0,4 mm | ~3,8 mm | ~0,6 mm | N/V (kein Material entfernt) |

| Betriebskosten | Niedrig | Niedrig | Hoch | Sehr niedrig |

| Ausrüstungskosten | Hoch | Niedrig | Hoch | - Einigermaßen |

| Geometrische Fähigkeit | Komplexe Formen, kleine Merkmale | Einfache bis moderate Formen | Komplexe Formen | Nur gerade Schnitte |

| Materialbereich | Breit (Metalle, einige Nichtmetalle) | Nur leitfähige Metalle | Jedes Material | Duktile Blechmetalle |

Abstimmung der Technologie auf Ihre Anforderungen

Welche Methode sollten Sie also wählen? Die Antwort hängt vollständig davon ab, was Sie schneiden und was danach mit dem Bauteil geschieht.

Wählen Sie lasergeschnittenen Stahl, wenn:

- Teile enge Toleranzen erfordern (±0,005 Zoll erreichbar)

- Geometrien kleine Bohrungen, komplizierte Muster oder feine Details umfassen

- Die Kantenqualität unmittelbares Schweißen oder Lackieren ermöglichen muss

- Die Materialstärke unter 25 mm bleibt

- Die Produktionsmengen die Investition in Ausrüstung rechtfertigen

Wählen Sie Plasma, wenn:

- Das Material eine Dicke von mehr als 1/2 Zoll aufweist und mittlere Genauigkeitsanforderungen bestehen

- Budgetbeschränkungen begrenzen die Investition in Ausrüstung

- Einfache Formen mit größeren Toleranzen ausreichen

- Geschwindigkeit bei Dickblech wichtiger ist als die Oberflächenqualität

Wählen Sie Wasserstrahlschneiden, wenn:

- Wärmeverzug absolut unzulässig ist

- Das Material ist äußerst dick oder hitzeempfindlich

- Bearbeitung von nichtmetallischen Werkstoffen zusammen mit Stahl

- Die metallurgische Integrität der Schnittkante ist entscheidend

Wählen Sie Scherschneiden, wenn:

- Es sind ausschließlich gerade Schnitte erforderlich

- Die maximale Durchsatzleistung bei einfachen Zuschnitten hat höchste Priorität

- Die Minimierung der Verbrauchskosten steht im Vordergrund

Viele erfolgreiche Metallschneiddienstleister setzen mehrere Technologien ein, um das gesamte Spektrum der Kundenanforderungen abzudecken. Der Einsatz eines Systems, das Ihre häufigsten Aufgaben bewältigt, und die schrittweise Ergänzung durch weitere Fähigkeiten mit wachsendem Volumen bietet die Flexibilität, unterschiedlichsten Projekten zuzusagen und gleichzeitig die Kosten für jede Anwendung zu optimieren.

Das Verständnis dieser technologischen Kompromisse ermöglicht fundierte Beschaffungsentscheidungen – unabhängig davon, ob Sie den Kauf von Ausrüstung prüfen oder externe Metallschneiddienstleistungen für Ihre Projekte auswählen. Die nächste Überlegung? Das Verständnis der Kostenfaktoren, damit Sie genau kalkulieren und Angebote effektiv bewerten können.

Kostenfaktoren und Beschaffung von Laserschneiddienstleistungen

Nachdem Sie nun die Technologie- und Qualitätsparameter verstehen, kommen wir zum Thema Geld. Ob Sie nun Laserschneidservices für Metall beschaffen oder den Kauf von Ausrüstung bewerten – das Verständnis darüber, was die Kosten beeinflusst, hilft Ihnen, genauer zu budgetieren, effektiver zu verhandeln und bessere Beschaffungsentscheidungen zu treffen. Die wichtigste Erkenntnis? Es geht nicht um die Materialfläche, sondern um die Maschinenzeit.

Laut Fortune Laser stellen viele Personen die falsche Frage, wenn es um die Preisgestaltung geht: „Was kostet der Quadratfuß?“ Ein einfaches Teil und ein komplexes Teil aus demselben Materialbogen können stark voneinander abweichende Preise haben, da die Komplexität – nicht die Größe – bestimmt, wie lange der Laser läuft. Sehen wir uns genau an, wofür Ihr Geld ausgegeben wird.

Grundlagen der Kostentreiber beim Laserschneiden

Jedes Angebot für das Laserschneiden basiert auf einer grundlegenden Formel, die fünf zentrale Elemente miteinander verbindet. Das Verständnis dieser Struktur zeigt Möglichkeiten auf, Ausgaben zu senken, ohne Kompromisse bei der Qualität einzugehen.

Endpreis = (Materialkosten + variable Kosten + fixe Kosten) × (1 + Gewinnmarge)

Materialart und -stärke: Das ist einfach—die Rohstahlkosten plus etwaiger Abfall. Doch hier ist der versteckte Faktor: Die Materialstärke beeinflusst nicht nur den Materialpreis. Laut Fortune Laser kann sich die Verdopplung der Materialstärke mehr als verdoppeln, da der Laser viel langsamer arbeiten muss, um sauber zu schneiden. Die Bearbeitung einer 6,35 mm (1/4 Zoll) Platte kostet deutlich mehr als die einer 1,5 mm (16 Gauge) Blechplatte, selbst bevor die Rohmaterialpreise berücksichtigt werden.

Schnittkomplexität und Gesamtschnittlänge: Maschinenzeit ist die Hauptleistung, für die Sie zahlen. Jeder Zentimeter, den der Laser zurücklegt, erhöht die Kosten, aber es geht nicht nur um die Strecke. Die Anzahl der Durchstiche ist entscheidend – jedes Mal, wenn der Laser einen neuen Schnitt beginnt, muss er zunächst das Material durchdringen. Ein Bauteil mit 100 kleinen Löchern kann aufgrund der kumulativen Durchstichzeit teurer sein als eine große Aussparung. Komplexe Geometrien mit engen Kurven zwingen die Maschine, langsamer zu werden, wodurch die Bearbeitungszeit weiter ansteigt.

Menge und Rüstaufwand: Die meisten CNC-Laserschneid Dienstleistungen berechnen Einrichtgebühren, um das Be- und Entladen von Material, die Kalibrierung der Ausrüstung sowie die Vorbereitung Ihrer Designdatei abzudecken. Diese fixen Kosten werden auf alle Teile Ihrer Bestellung verteilt – was bedeutet, dass Ihr Preis pro Teil erheblich sinkt, je höher die Menge ist. Fortune Laser hinweis: Bei Großbestellungen können Rabatte im Vergleich zum Einzelteilpreis bis zu 70 % betragen.

Sekundäre Operationen: Das maßgeschneiderte Laserschneiden stellt oft nur einen Schritt in Ihrem Fertigungsprozess dar. Biegen, Gewindeschneiden, Einsetzen von Beschlägen, Pulverbeschichtung – jeder zusätzliche Arbeitsschritt verursacht separate Kosten. Bei der Bewertung von Angeboten für individuelles Metall-Laserschneiden sollten Sie sicherstellen, dass alle erforderlichen Prozesse einzeln aufgelistet sind, damit Sie die Gesamtkosten vergleichen können.

Eigene Schneidanlage vs. Fremdbezug

Hier ist die klassische Fragestellung in der Fertigung: Sollten Sie Maschinen kaufen oder weiterhin auslagern? Arcus CNC , wenn Sie jährlich mehr als 20.000 USD für externe Laserteile ausgeben, bezahlen Sie effektiv bereits eine Maschine – nur besitzen Sie sie eben nicht.

Betrachten Sie ihr Beispiel aus der Praxis: Ein Hersteller, der monatlich 2.000 Stahlplatten zu 6,00 $ pro Teil verwendet, zahlt jährlich 144.000 $ für das externe Schneiden. Derselbe Vorgang mit eigener Ausrüstung kostet etwa 54.120 $ pro Jahr – eine Ersparnis von nahezu 90.000 $, wodurch sich eine Maschine im Wert von 50.000 $ bereits nach etwas mehr als sechs Monaten amortisiert.

Doch die reine Rechnung erzählt nicht die ganze Geschichte. Das interne Schneiden bietet Vorteile, die über Kosteneinsparungen hinausgehen:

- Geschwindigkeit: Die Bearbeitungszeit für Prototypen sinkt von Wochen auf Minuten – gehen Sie zum Gerät, schneiden Sie das Bauteil und testen Sie es sofort

- IP-Schutz: Ihre CAD-Dateien verlassen niemals Ihre Einrichtung

- Bestandsreduzierung: Schneiden Sie genau das, was Sie diese Woche benötigen, anstatt Mengenrabatte wegen großer Bestellmengen nutzen zu müssen

Allerdings ist die Eigenfertigung nicht immer die richtige Lösung. Wenn Sie weniger als 1.500–2.000 $ monatlich für Fremdbezug ausgeben, ist die Rendite wahrscheinlich nicht gegeben. Einige clevere Hersteller nutzen einen hybriden Ansatz – sie erledigen 90 % der täglichen Arbeiten intern und geben spezialisierte Aufträge für Dickbleche oder exotische Materialien an Spezialisten aus.

Bewertung von Anbietern für Laserschneid Dienstleistungen

Wenn Sie nach einem Laserschneidservice in Ihrer Nähe suchen, bieten nicht alle Anbieter denselben Mehrwert. Steelway Laser Cutting betont, dass die Wahl des richtigen Partners über das niedrigste Angebot hinausgehen muss. Stellen Sie folgende entscheidende Fragen:

- Welche Materialien und Dicken können Sie verarbeiten? Stellen Sie sicher, dass sie Ihre spezifischen Stahlsorten in den erforderlichen Dicken mit optimalen Ergebnissen verarbeiten können

- Wie sind Ihre typischen Durchlaufzeiten? Informieren Sie sich über die Lieferzeiten von der Dateiübergabe bis zum Versand – und ob Expressoptionen verfügbar sind

- Welche Lasertechnologie verwenden Sie? Faser- im Vergleich zu CO2-Lasern beeinflusst die Kantenqualität und die Preise für verschiedene Materialien

- Bieten Sie Rückmeldungen zur Konstruktion für die Fertigung an? Lokale Werkstätten bieten oft kostenlose Hinweise zur Konstruktionsoptimierung, die Ihre Kosten erheblich senken können – automatisierte Online-Dienste berechnen dafür meist zusätzliche Gebühren

- Was ist in Ihrem Angebot enthalten? Klären Sie, ob die Preise die Dateiaufbereitung, den Werkstoff, alle Schneidvorgänge und den Versand umfassen

- Können Sie auch Nachbearbeitungsschritte durchführen? Biegen, Pulverbeschichtung und Hardwareeinfügung unter einem Dach vereinfachen Ihre Lieferkette

- Welche Qualitätszertifizierungen besitzen Sie? Für Anwendungen im Automobil- oder Luftfahrtbereich können Zertifizierungen wie IATF 16949 oder AS9100 zwingend erforderlich sein

Online-Angebotsplattformen bieten unschlagbare Geschwindigkeit – laden Sie Ihre CAD-Datei hoch und erhalten Sie sofortige Preise. Dadurch eignen sie sich ideal für Ingenieure, die unmittelbare Budgetrückmeldungen oder schnelle Prototypenerstellung benötigen. Allerdings erkennen automatisierte Systeme kostspielige Konstruktionsfehler wie doppelte Linien nicht, und fachkundige Beratung ist oft extra zu bezahlen. Traditionelle Laserschneidservices in meiner Nähe benötigen länger für Angebote, liefern aber häufig wertvolle Optimierungsvorschläge, die Ihre Gesamtkosten senken.

Die Quintessenz? Egal, ob Sie Laserschneid-Dienstleistungen für einen einzelnen Prototypen oder laufende Produktionsmengen bewerten – konzentrieren Sie sich auf die Gesamtkosten der Inbetriebnahme und nicht nur auf das Einzelposten-Angebot. Berücksichtigen Sie Auswirkungen durch Lieferzeiten, Qualitätsgleichmäßigkeit, Notwendigkeit von Nachbearbeitungsschritten und den Wert technischer Unterstützung. Der niedrigste Preis pro Bauteil führt selten zu den geringsten Gesamtkosten des Projekts.

Ihre Stahl-Laserschneidprojekte für Erfolg optimieren

Sie beherrschen die Technologie, kennen die Kostenfaktoren und wissen, wie man Fehler behebt – doch letztendlich hängt der Erfolg beim Laserschneiden und der Fertigung von intelligenten Konstruktionsentscheidungen ab, die lange vor dem Kontakt des Stahlblechs mit dem Schneidbett getroffen werden müssen. Design-for-Manufacturing (DFM)-Prinzipien verwandeln gute Bauteile in hervorragende, senken gleichzeitig die Produktionskosten und vermeiden Probleme in späteren Phasen.

Laut Komaspec wirken lasergeschnittene Teile bei Betrachtung einer typischen Zeichnung täuschend einfach, doch fehlerhafte DFM-Ansätze führen zu höheren Kosten und Qualitätsproblemen. Das Hauptproblem? Ein Mangel an Wissen über kritische Prozessüberlegungen aus der Sicht eines typischen Ingenieurs. Beheben wir dies, indem wir die Design-Optimierungsstrategien durchgehen, die Amateur-Designs von produktionsreifen Lösungen unterscheiden.

Design-Optimierung für laserbeschnittene Stahlteile

Bevor Sie auf bestimmte Regeln eingehen, stellen Sie sich zunächst die grundlegende Frage: Ist Ihr Bauteil tatsächlich für das Laserschneiden geeignet? Laut den technischen Richtlinien von Komaspec verschieben bestimmte Merkmale ein Teil außerhalb des optimalen Fensters für die Metallbearbeitung mittels Laserschneiden:

- Dickebeschränkungen: Teile mit einer Dicke über 25 mm (~1 Zoll) weisen oft raue Oberflächen, übermäßige Bearbeitungszeiten oder Wärmeverformungen auf – ziehen Sie alternative Verfahren für dicke Platten in Betracht

- Mindestdicke: Materialien unter 0,5 mm können ungenau geschnitten werden, da sie während der Bearbeitung verrutschen oder sich verformen

- Komplexe 3D-Merkmale: Absätze, Stufen und Fasen erfordern eine Nachbearbeitung durch spanende Verfahren, da Laserschneidanlagen für Bleche nur gerade Kanten schneiden können

Sobald Sie bestätigt haben, dass das Laserschneiden für Ihre Anwendung geeignet ist, wenden Sie diese DFM-Best-Practice-Regeln an, um Ihr Design zu optimieren:

- Berücksichtigen Sie die Schnittbreite: Bei der Konstruktion von Baugruppen mit mehreren lasergeschnittenen Teilen, die ineinander greifen müssen, addieren Sie die halbe Schnittbreite (Kerf) zu inneren Elementen hinzu und ziehen Sie sie von äußeren Teilen ab – fehlende Kompensation führt zu Passungsproblemen oder übermäßigen Spalten

- Regeln zur Lochgröße: Der Mindestdurchmesser eines Lochs sollte idealerweise der Blechdicke entsprechen oder diese überschreiten; das absolute Minimum beträgt die Hälfte der Blechdicke. Unterhalb dieser Werte verursachen Durchstoßpunkte ungenaue Löcher, die eine sekundäre Bohrbearbeitung erfordern

- Eckenradien sind wichtig: Scharfe Ecken zwingen den Laserkopf zur Verzögerung, was die Schneidzeit erhöht und zu Überverbrennung mit Schlackeablagerungen führen kann. Der Mindestradius beträgt R0,2 mm, aber größere Radien wirken sich direkt positiv auf Kostenreduktion und verbesserte Qualität aus

- Vereinfachen Sie Merkmale: Jede Bohrung, jede Kerbe und jede Kontur verlängert die Durchbohr- und Schneidzeit. Teile mit weniger komplexen Merkmalen werden schneller bearbeitet und sind kostengünstiger – verzichten Sie auf Geometrien, die nicht funktional notwendig sind

- Nuten- und Laschenkonstruktion: Bei der Konstruktion selbstzentrierender Baugruppen sollten Nuten etwas schmäler als Aussparungen ausgelegt sein, um den Schnittspalt (Kerf) auszugleichen und einen problemlosen Fügefug beim Schweißen oder Verschrauben sicherzustellen

- Berücksichtigen Sie Neigungseffekte: Bei Stahl mit einer Dicke über 15 mm weisen Laserschnitte von oben nach unten eine messbare Neigung auf – entscheidend bei Presspassungen oder Präzisionsbaugruppen

Gewinde erfordern besondere Beachtung, da sie während des Laserschneidens nicht entstehen können. Alle gewindete Bohrungen benötigen eine Nachbearbeitung, weshalb die Bohrungsdurchmesser für das Gewindeeinschneiden ausgelegt sein müssen und nicht nur die minimalen Laserschneidgrenzen erfüllen dürfen. Ebenso erfordern polierte Kanten oder spezielle Oberflächenbeschaffenheiten Sekundäroperationen – kennzeichnen Sie diese Anforderungen deutlich auf Ihren Zeichnungen, um eine genaue Angebotserstellung zu gewährleisten.

Vom Prototyp bis zur Serienreife

Hier erlangen intelligente Hersteller einen Wettbewerbsvorteil: Schnelles Prototyping validiert Ihre Konstruktionen, bevor Sie in Fertigungswerkzeuge oder Serienproduktion investieren. Ein Stahl-Laserschneidgerät kann funktionale Prototypen innerhalb von Stunden statt Wochen herstellen und ermöglicht es Ihnen, Passform, Gestalt und Funktion mit echten Stahlteilen zu testen, anstatt mit annähernden 3D-gedruckten Modellen.

Laut Ponoko liefern moderne Laserschneidservices für Metall maßgeschneiderte Teile am selben Tag mit einer Maßgenauigkeit von ±0,003 Zoll (0,08 mm). Diese Geschwindigkeit verändert Ihren Entwicklungszyklus grundlegend – identifizieren Sie Konstruktionsfehler am Montag, passen Sie diese am Dienstag an und halten Sie korrigierte Prototypen bereits am Mittwoch in Händen. Im Vergleich dazu benötigen traditionelle Fertigungsverfahren wochenlang für Werkzeugänderungen.

Die Prototypenphase deckt auch Herstellbarkeitsprobleme auf, die auf dem Bildschirm nicht sichtbar sind. Dieser elegante geschwungene Schlitz? Er könnte eine übermäßige Wärmekonzentration verursachen und Verzug hervorrufen. Diese eng beieinander liegenden Löcher? Sie könnten die strukturelle Integrität zwischen den Schnitten beeinträchtigen. Physische Prototypen machen diese Probleme sichtbar, bevor sie zu kostspieligen Produktionsfehlern werden.

Berücksichtigen Sie, wie laserbeschnittene Bauteile in Ihren gesamten Fertigungsworkflow integriert werden. Die meisten Stahlteile existieren nicht isoliert – sie werden mit gestanzten Fahrwerksteilen, gebogenen Halterungen, geschweißten Baugruppen oder maschinell bearbeiteten Schnittstellen verbunden. Ihr Laser für Blechbearbeitung erzeugt das Rohling, aber nachgeschaltete Prozesse bestimmen die endgültige Funktionalität.

Diese integrierte Perspektive ist entscheidend bei der Auswahl von Produktionspartnern. Ein Lieferant, der nur Laserschneiden anbietet, zwingt Sie dazu, mehrere Anbieter zu koordinieren, den Logistikfluss zwischen verschiedenen Standorten zu managen und die Verantwortung für eventuelle Passprobleme zwischen den einzelnen Prozessen zu übernehmen. Integrierte Hersteller, die Laserschneiden mit Stanzen, Biegen und Schweißen unter einem Dach kombinieren, eliminieren diese Koordinationsprobleme.

Für Automobilanwendungen, bei denen laserbeschnittene Stahlkomponenten mit gestanzten Fahrwerk- und Aufhängungsteilen zusammenwirken müssen, wird die Zertifizierung kritisch. Hersteller wie Shaoyi (Ningbo) Metal Technology verfügen über die IATF-16949-Zertifizierung speziell für automobilspezifische Qualitätsmanagementsysteme und gewährleisten somit konsistente Prozesse – von der ersten DFM-Prüfung bis zur Endkontrolle. Ihre schnelle Prototypenerstellung innerhalb von 5 Tagen und die 12-Stunden-Angebotsbearbeitung ermöglichen kurze Iterationszyklen, die die Entwicklungszeiten erheblich verkürzen.

Bei der Bewertung potenzieller Partner für Produktionsläufe sollten Sie über die Schneidfähigkeit hinaus eine umfassende DFM-Unterstützung prüfen. Die besten Hersteller überprüfen proaktiv Ihre Konstruktionen und schlagen Änderungen vor, die die Qualität verbessern und gleichzeitig die Kosten senken. Diese Zusammenarbeit verwandelt die Lieferantenbeziehung von einem rein transaktionalen Anbieter in einen strategischen Partner, der in Ihren Erfolg investiert.

Ihre Laser-Schneidprojekte sind erfolgreich, wenn Designoptimierung, schnelle Validierung und integrierte Fertigung Hand in Hand gehen. Beginnen Sie mit DFM-Prinzipien, die den Prozessfähigkeiten Rechnung tragen. Führen Sie aggressive Prototypenentwicklungen durch, um Probleme frühzeitig zu erkennen. Gehen Sie Partnerschaften mit Herstellern ein, die verstehen, wie laser-geschnittene Bauteile in komplette Baugruppen eingebunden sind. Dieser systematische Ansatz liefert fehlerfrei funktionierende Teile bei gleichzeitiger Minimierung von Kosten und Durchlaufzeit – die eigentliche Definition von FertigungsExzellenz.

Häufig gestellte Fragen zum Laserschneiden von Stahlblech

1. Kann man Stahlblech mit einem Laser schneiden?

Ja, das Laserschneiden ist eine der effektivsten Methoden zur Bearbeitung von Stahlblechen. Sowohl Faser- als auch CO2-Laser können Baustahl, Edelstahl und verschiedene Legierungsgrade mit außergewöhnlicher Präzision schneiden. Faseraser eignen sich hervorragend zum Schneiden dünner Stahlbleche bis zu einer Dicke von 25 mm, erreichen Toleranzen von ±0,005 Zoll und liefern saubere, gratfreie Kanten. Das Verfahren nutzt konzentrierte thermische Energie, um Stahl entlang programmierten Bahnen zu schmelzen oder zu verdampfen, wodurch es ideal für komplexe Geometrien, kleine Bohrungen und verwickelte Muster ist, die mit mechanischen Schneidverfahren nicht realisierbar sind.

2. Wie hoch sind die Kosten für das Laserschneiden von Stahl?

Die Kosten für das Laserschneiden hängen von der Materialstärke, der Schnittkomplexität, der Gesamtschnittlänge und der Menge ab. Rüstkosten liegen typischerweise zwischen 15 und 30 US-Dollar pro Auftrag, mit Arbeitskosten von etwa 60 US-Dollar pro Stunde für zusätzliche Arbeiten. Die Maschinenlaufzeit verursacht den größten Teil der Kosten – eine Verdopplung der Materialstärke kann die Bearbeitungszeit mehr als verdoppeln. Mengenrabatte können bei großen Stückzahlen bis zu 70 % erreichen. Für Hersteller, die jährlich über 20.000 US-Dollar für externe Schneidarbeiten ausgeben, lohnt sich oft die eigene Ausrüstung, wobei sich die Amortisationszeit auf nur sechs Monate belaufen kann.

3. Wie dickes Stahlblech kann ein Laserschneider bearbeiten?

Moderne Faserlaser bearbeiten Stahl bis zu einer Dicke von 25 mm effektiv, während CO2-Laser bei geeigneten Parametern 40 mm oder mehr verarbeiten können. Die Leistungsstufe bestimmt die maximale Dicke: 1000-W-Maschinen schneiden bis zu 5 mm Edelstahl, 2000-W-Systeme bewältigen 8–10 mm und Anlagen mit 3000 W und mehr verarbeiten je nach Qualitätsanforderungen 12–20 mm. Bei dickeren Materialien liefern CO2-Laser aufgrund ihrer längeren Wellenlänge, die die Wärme gleichmäßiger über den Querschnitt verteilt, oft eine glattere Schnittkantenqualität.

4. Was ist der Unterschied zwischen Sauerstoff und Stickstoff als Zusatzgas beim Schneiden von Stahl?

Sauerstoff erzeugt eine exotherme Reaktion, die die Schneidgeschwindigkeit bei Baustahl um bis zu 30 % beschleunigt, jedoch einen dunklen, oxidierten Schnittkante hinterlässt, die vor dem Lackieren oder Schweißen einer Nachbearbeitung bedarf. Stickstoff erzeugt saubere, helle, schweißtaugliche Kanten ohne Oxidation, benötigt jedoch einen höheren Druck (22–30 bar gegenüber 2 bar) und verbraucht 4- bis 12-mal mehr Gas. Wählen Sie Sauerstoff für Baustahl, bei dem die Kanten lackiert oder verdeckt werden; wählen Sie Stickstoff für Edelstahl, Aluminium oder jede Anwendung, bei der eine unmittelbare Weiterverarbeitung erforderlich ist.

5. Welche Materialien können nicht mit einem Laserschneider bearbeitet werden?

Laserkutter können PVC, Polycarbonat (Lexan), Polystyrol oder Materialien, die Chlor enthalten, nicht sicher bearbeiten – diese setzen beim Erhitzen giftige Gase frei. Hochreflektierende Metalle wie Kupfer und Messing erfordern Faserlaser mit bestimmten Wellenlängen, da CO2-Laser zurückreflektieren und die Optik beschädigen können. Materialien mit inhomogener Zusammensetzung oder eingeschlossenen Verunreinigungen können unvorhersehbare Ergebnisse liefern. Bei der Stahlbearbeitung kann stark zunderbehaftetes warmgewalztes Material eine Entzunderung oder Parameteranpassungen erfordern, um eine gleichbleibende Qualität zu erreichen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —