Geheimnisse von Metallschneidservices: Vom Rohstahl zu fehlerfreien Bauteilen

Grundlagen von Metallschneiddienstleistungen und deren Einfluss auf die Fertigung

Haben Sie sich jemals gefragt, wie aus einem rohen Stahlblock präzise Bauteile für Ihr Auto, Smartphone oder medizinische Geräte entstehen? Die Antwort liegt in der Expertise von Metallschneiddienstleistungen – einer Schlüsseltechnologie der modernen Fertigung, die nahezu jede erdenkliche Branche vorantreibt.

Metallschneiden ist ein subtraktives Verfahren der Metallbearbeitung, bei dem metallische Werkstücke mithilfe von Kraft , thermischer Energie oder Erosionstechniken in exakte Formen geschnitten werden. Ob mit Klingen, elektrischen Entladungen, Laserstrahlen oder Hochdruckwasserstrahlen – diese Verfahren verwandeln Rohmaterialien der Metallbearbeitung in Bauteile, die exakten Spezifikationen entsprechen.

Was Metallschneiddienstleistungen tatsächlich leisten

Wenn Sie mit einem professionellen Metallschneidunternehmen zusammenarbeiten, erhalten Sie Zugang zu industriellen Fähigkeiten, die weit über einfaches Zuschneiden hinausgehen. Diese Dienstleistungen umfassen den gesamten Prozess von der Designberatung bis hin zu fertigen Bauteilen. Stahlbauwerkstätten bearbeiten alles von dünnwandigem Blech bis hin zu dickwandigen Strukturplatten und passen ihre Methoden an die individuellen Anforderungen Ihres Projekts an.

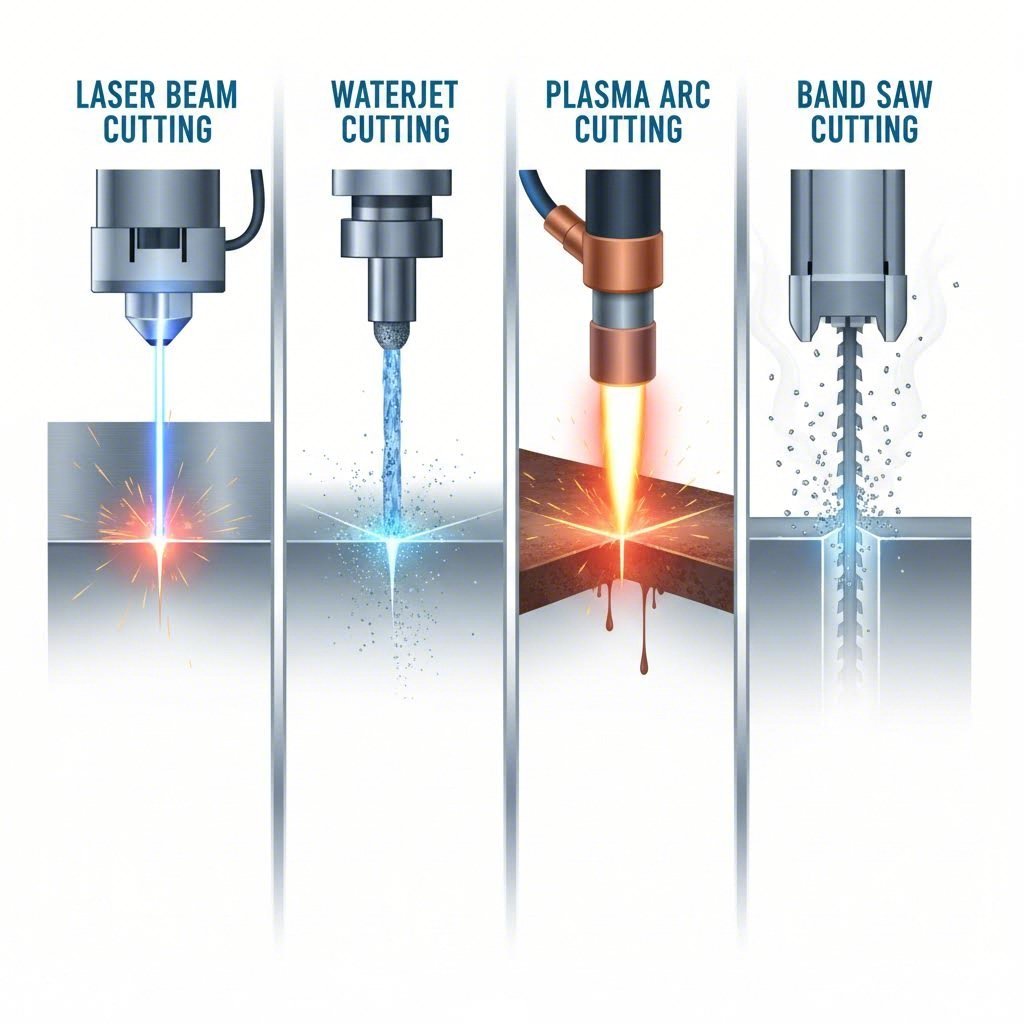

Das Leistungsspektrum ist beeindruckend. Moderne Fertigungswerkstätten in Ihrer Nähe – und in globalen Produktionszentren – setzen vier Hauptverfahren zum Schneiden ein: mechanisches Schneiden, Schleifscheibenschneiden, thermisches Schneiden und elektrochemische Verfahren. Jedes Verfahren bietet spezifische Vorteile für bestimmte Materialien und Anwendungen.

Vom Rohmaterial zu Präzisionsbauteilen

Das Verständnis der CNC-Bedeutung (Computerized Numerical Control) erklärt, warum heutige Schneidverfahren eine so bemerkenswerte Genauigkeit erreichen. Die CNC-Technologie automatisiert metallbearbeitende Schneidprozesse und ermöglicht Toleranzen von bis zu ±0,001 Zoll bei Verfahren wie wasserstrahlschneiden . Diese Präzision war vor einigen Jahrzehnten noch nicht möglich.

Die Auswahl der richtigen Schneidmethode kann die Projektkosten senken, indem Materialabfall reduziert, nachträgliche Oberflächenbearbeitungen vermieden und wärmebeeinflusste Zonen verhindert werden, die die Bauteilintegrität beeinträchtigen.

In diesem umfassenden Leitfaden erfahren Sie, wie verschiedene Schneidtechnologien funktionieren, welche Materialien am besten zu den jeweiligen Methoden passen und welche Kriterien bei der Bewertung von Blechbearbeitung-direkt-um-mich-herum-Angeboten am wichtigsten sind. Sie lernen den gesamten Workflow von der Designübergabe bis zur Lieferung kennen, verstehen branchenspezifische Qualitätsanforderungen und erhalten praktische Einblicke in Preisfaktoren und Terminplanung.

Egal, ob Sie präzise Komponenten für Luft- und Raumfahrtanwendungen oder allgemeine Fertigungsteile für Alltagsprodukte beschaffen – diese Ressource schließt die Wissenslücke zwischen Dienstleistern und Käufern und hilft Ihnen dabei, fundierte Entscheidungen zu treffen, die die Bauteilqualität verbessern und gleichzeitig Ihr Fertigungsbudget optimieren.

Wie verschiedene Metallschneidetechnologien funktionieren

Stellen Sie sich vor, wie Sie in einer Fertigungshalle stehen und vier völlig unterschiedliche Maschinen dabei beobachten, wie sie dieselbe Stahlplatte bearbeiten. Eine verwendet einen unsichtbaren Lichtstrahl, eine andere schießt Wasser, das mit Sand gemischt ist, eine dritte erzeugt einen Lichtbogen aus superheißem Plasma, und die vierte setzt auf altbewährte Zähne. Jeder Ansatz scheint radikal verschieden – und doch erreichen alle dasselbe Ziel. Wenn man versteht, wie diese Technologien funktionieren, kann man die richtige Methode für sein Projekt auswählen.

Die Physik hinter jedem metall-Laserschneidverfahren bestimmt alles, von der Präzision bis hin zu den Betriebskosten. Analysieren wir, was tatsächlich innerhalb dieser Maschinen geschieht.

Wie das Laserschneiden Präzision auf Mikrometer-Niveau erreicht

Ein Laserschneider fokussiert einen intensiven Lichtstrahl auf eine punktgenaue Stelle und erzeugt dabei Temperaturen von über 20.000 °F. Diese konzentrierte Energie schmilzt, verbrennt oder verdampft das Material entlang eines programmierten Pfads. Das Ergebnis? Schnitte, die so präzise sind, dass sie in Mikrometern statt in Millimetern gemessen werden.

Doch hier wird es interessant – nicht alle Laser-Metallschneidanlagen sind gleich. Auf dem heutigen Markt konkurrieren zwei dominierende Technologien:

- Faserlaser: Nutzen Festkörpertechnologie mit faseroptischen Kabeln, die mit Seltenen Erden dotiert sind. Bei einer Wellenlänge von 1,064 Mikrometern erreichen sie Schneidgeschwindigkeiten von bis zu 20 Metern pro Minute bei dünnem Edelstahl. Ihr Wirkungsgrad liegt bei etwa 35 %, was niedrigere Stromkosten und lebensdauern von über 100.000 Stunden bedeutet .

- CO2-Laser: Erzeugung von Laserlicht durch elektrische Anregung eines gasgefüllten Rohrs mit Kohlendioxid. Die längere Wellenlänge von 10,6 Mikrometern macht sie besser geeignet für nichtmetallische Materialien wie Holz, Acryl und Textilien. Der Wirkungsgrad liegt bei etwa 10–20 %, typische Lebensdauern betragen 20.000–30.000 Stunden.

Für metallische Laserschneidanwendungen dominiert die Fasertechnologie. Die kürzere Wellenlänge fokussiert sich auf eine kleinere Spotgröße, wodurch präzisere Schnitte an reflektierenden Metallen wie Aluminium und Kupfer möglich sind, die CO2-Systeme durch Rückreflexion beschädigen können.

Wasserstrahl- vs. Plasma-Schneidtechnologie erklärt

Hört sich kompliziert an? Stellen Sie sich das Wasserstrahlschneiden als Erosion im Überlichtflug vor. Unter hohem Druck stehendes Wasser – oft gemischt mit abrasiven Partikeln wie Granat – durchschlägt Materialien bei Drücken von über 60.000 PSI. Dieses kalte Schneidverfahren erzeugt keine wärmebeeinflusste Zone und eignet sich daher ideal für wärmeempfindliche Legierungen und Materialien, bei denen thermische Verzug zu Ausschuss führt.

Plasmaschneiden verfolgt einen gegenteiligen Ansatz. Ein elektrischer Lichtbogen erhitzt komprimiertes Gas so stark, dass es in den Plasmazustand – den vierten Aggregatzustand – übergeht und Temperaturen von etwa 40.000 °F erreicht. Dieser ionisierte Gasstrom schmilzt das Material und bläst es gleichzeitig weg. Wenn Sie leitfähige Metalle wie Stahl, Aluminium oder Kupfer mit Dicken von mehr als einer halben Inch schneiden, bietet Plasma die beste Schnittgeschwindigkeit und Kosteneffizienz .

Der entscheidende Unterschied? Wasserstrahlschneiden verarbeitet nahezu alle Materialien – Metalle, Stein, Glas, Verbundwerkstoffe – ohne thermische Einwirkung. Plasmaschneiden hingegen überzeugt speziell bei dickem, elektrisch leitfähigem Metall, wo maximale Schneidgeschwindigkeit im Vordergrund steht.

Mechanisches Sägen: Die Standardmethode

Unterschätzen Sie nicht das traditionelle Sägen für bestimmte Anwendungen. Kreis- und Bandsägen verwenden scharfe Metallzähne, um Material mechanisch abzuscheren. Diese Methode bietet mehrere oft unterschätzte Vorteile:

- Präzisionsschnitte mit engen Toleranzen reduzieren Materialabfall

- Hohe Geschwindigkeiten bei dicken Stäben, Rohren und Profilen

- Hohe Schnittqualität macht eine nachträgliche Bearbeitung oft überflüssig

- Geringere Ausrückungskosten im Vergleich zu thermischen Verfahren

Das Sägen eignet sich am besten für Materialien mit größerer Dicke oder variierenden Querschnitten – denken Sie an Stahlträger, massive Stäbe und dicke Platten, bei denen eine Laserstrahlschneidmaschine für Metall Schwierigkeiten mit der Durchdringung hätte oder ein Wasserstrahlschneider zu viel Zeit benötigen würde.

Vergleich der gesamten Technologien

Bei der Auswahl des geeigneten Schneidverfahrens für Ihr Projekt sind folgende Spezifikationen besonders wichtig:

| Faktor | Laserschneiden | Wasserstrahlschneiden | Plasmaschneiden | Mechanisches Sägen |

|---|---|---|---|---|

| Präzisions-Toleranz | ±0,001" bis ±0,005" | ±0,001" bis ±0,005" | ±0,015" bis ±0,030" | ±0,005" bis ±0,015" |

| Bereich der Materialstärken | Bis zu 1" (Stahl) | Bis zu 6" | Bis zu 6"+ (leitfähige Metalle) | Unbegrenzt (Stab-/Plattenmaterial) |

| Wärmeeinflusszone | Klein bis mittelmäßig | Keine (kalter Prozess) | Groß | Keine (mechanisch) |

| Kantenqualität | Ausgezeichnet (burrfrei) | Ausgezeichnet (glatt) | Gut (kann Nachbearbeitung benötigen) | Gut bis ausgezeichnet |

| Beste Anwendungen | Dünnes Blech, komplizierte Muster, Elektronik | Wärmeempfindliche Legierungen, Verbundwerkstoffe, dicke Materialien | Baustahl, Dickblech, Schiffbau | Stäbe, Rohre, Profile |

| Relative Geschwindigkeit (dickes Material) | Langsam | - Einigermaßen | Schnell | Mäßig bis schnell |

| Relative Geschwindigkeit (dünnes Material) | Sehr schnell | Langsam | - Einigermaßen | - Einigermaßen |

Beachten Sie, wie keine einzige Technologie in allen Kategorien überlegen ist. Ein Metallschneidlaser bietet bei dünnen Blechen eine unübertroffene Präzision, hat jedoch Schwierigkeiten mit Dickblech. Plasma schneidet schwere Stähle schnell durch, erreicht aber nicht die Toleranzen eines Lasers. Der Wasserstrahl bearbeitet jegliche Materialien ohne Wärmeeinfluss, arbeitet jedoch langsamer als thermische Verfahren. Das Verständnis dieser Kompromisse hilft Ihnen, die richtige Technologie an Ihre spezifischen Anforderungen anzupassen.

Nachdem Sie nun verstehen, wie jedes Schneidverfahren funktioniert, stellt sich die nächste entscheidende Frage: Welche Materialien eignen sich am besten für jede Technologie? Materialeigenschaften beeinflussen die Auswahl des Verfahrens erheblich – und eine falsche Entscheidung kann zu Ausschuss, überschrittenen Budgets oder Produktionsverzögerungen führen.

Materialvorgaben und Dickenbetrachtungen

Hier ist die Realität: Die falsche Schneidmethode für Ihr Material zu wählen, beeinträchtigt nicht nur die Qualität – es kann Ihre Kosten verdoppeln oder Bauteile unbrauchbar machen. Jedes Metall verhält sich unterschiedlich unter Laserstrahlen, Wasserstrahlen und Plasma-Lichtbögen. Das Verständnis dieser materialspezifischen Eigenschaften verwandelt Sie vom bloßen Besteller zum kompetenten Partner, der genau vorgibt, was Ihr Projekt benötigt.

Materialauswahl und Schneidverfahren sind untrennbare Entscheidungen. Ein Edelstahlblech, das mit Faserlaser-Technologie hervorragend geschnitten wird, erfordert möglicherweise völlig andere Parameter als ein Aluminiumblech gleicher Dicke. Lassen Sie uns herausfinden, warum.

Dickebereiche und Toleranzfähigkeiten nach Material

Wenn Sie einen Blechdicken-Übersichtschart prüfen, betrachten Sie standardisierte Dickenmessungen, die bestimmen, welche Schneidtechnologien anwendbar sind. Die Gauge-Größen arbeiten umgekehrt – höhere Zahlen bedeuten dünneres Material. Beispielsweise beträgt die Dicke von 14 Gauge Stahl etwa 0,0747 Zoll (1,9 mm), während 22 Gauge auf nur 0,0299 Zoll abnimmt.

Diese Dicke beeinflusst direkt Ihre Optionen:

- Dünnes Blech (bis 3 mm): Hier dominiert das Laserschneiden und erreicht Toleranzen von ±0,1–0,2 mm (±0,004–0,008 Zoll) mit Faserlasern. Die Schneidgeschwindigkeiten können je nach Laserleistung 1.000–3.000 mm/min erreichen.

- Mittlere Dicke (3–6 mm): Sowohl Laser- als auch Plasmaschneiden werden hier möglich. Die Toleranzen beim Laserschneiden erweitern sich leicht auf ±0,25 mm, während das Plasmaschneiden eine schnellere Durchsatzleistung bei einer Toleranz von ±0,4–0,8 mm bietet.

- Schwere Stahlplatten (über 6 mm): Plasma- und Wasserschneidverfahren übernehmen. Zum Laserschneiden von Aluminium oder Stahl in diesen Dicken sind 3.000–8.000 Watt oder mehr erforderlich, wobei die Schneidgeschwindigkeiten auf 200–800 mm/min sinken.

Die Materialstärke beeinflusst ebenfalls die Schnittbreite – das beim Schneiden entfernte Material. Die Schnittbreite eines Faserverlasers liegt typischerweise bei 0,1–0,3 mm, was bedeutet, dass kleine innere Konturen effektiv um diesen Betrag kleiner werden. Bei der Konstruktion von Laschen, die in Schlitze passen sollen, sollte die Größe auf das obere Ende der Materialeltoleranz abgestimmt sein (eine Spielgröße von 0,2–0,4 mm hinzufügen), um Probleme bei der Montage zu vermeiden.

Warum Materialeigenschaften Ihre Schneidewahl bestimmen

Über die Dicke hinaus ergeben sich durch inhärente Materialeigenschaften spezifische Schneidherausforderungen. Wenn diese Eigenschaften ignoriert werden, führt dies zu Qualitätsproblemen, Beschädigungen der Ausrüstung oder beidem.

Stahl und Kohlenstoffstahl

Stahlblech bleibt das am besten geeignete Material für Schneidoperationen. Seine gleichmäßigen thermischen Eigenschaften und moderate Reflektivität funktionieren gut mit Laser-, Plasma- und mechanischen Verfahren. Bei dünnen bis mitteldicken Stahlblechen sind Standardtoleranzen von ±0,1–0,2 mm mit richtig kalibrierten Geräten erreichbar. Die Toleranzen der Walzwerke können je nach Dicke und Spezifikation um ±0,1–0,3 mm variieren, weshalb es sinnvoll ist, Spiel in Passformteilen vorzusehen, um Montageprobleme zu vermeiden.

Edelstahlblech

Edelstahl bietet eine hervorragende Korrosionsbeständigkeit, verursacht aber zusätzliche Schwierigkeiten beim Schneiden. Ein höherer Chromgehalt erhöht die Härte und beschleunigt den Werkzeugverschleiß bei mechanischem Schneiden. Faseroptische Laser verarbeiten Edelstahl effektiv, doch die Schneidgeschwindigkeiten sinken um etwa 20–30 % im Vergleich zu Baustahl bei gleicher Dicke. Auf die wärmebeeinflussten Zonen ist besonders zu achten – eine übermäßige Wärmeeinbringung kann die korrosionsbeständigen Eigenschaften beeinträchtigen, die ursprünglich die Wahl von Edelstahl begründet haben.

Aluminiumblech

Aluminium stellt besondere Anforderungen, die unerfahrene Verarbeiter vor Herausforderungen stellen. Berücksichtigen Sie folgende entscheidende Faktoren:

- Hohe Reflexionsfähigkeit: Aluminium reflektiert Laserenergie, insbesondere bei CO2-Wellenlängen (10,6 µm). Dies kann durch Rückreflexion die Laseroptik beschädigen. Faseraser mit einer Wellenlänge von 1,064 µm verarbeiten Aluminium effektiver.

- Wärmeleitfähigkeit: Aluminium leitet Wärme schnell ab, was höhere Leistungsstufen erfordert – mindestens 500 W für 3-mm-Aluminiumblech, steigend auf 3.000 W und mehr für Material über 6 mm.

- Oxidschicht: Die Oberflächenoxidation beeinflusst den Schnittstart und die Kantenqualität. Eine geeignete Wahl des Zusatzgases (typischerweise Stickstoff) hilft, dies zu kontrollieren.

- Sortenauswahl: Gängige Sorten wie 5052 und 6061 lassen sich gut mit dem Laser schneiden, während hochfeste 7075 aufgrund der erhöhten Härte langsamere Geschwindigkeiten und höhere Leistung benötigen.

Messing und Kupfer

Diese hochreflektierenden Metalle weisen ähnliche Herausforderungen beim Laserschneiden wie Aluminium auf, jedoch mit verstärkter Intensität. Die Wärmeleitfähigkeit von Kupfer – die höchste unter den gängigen Metallen – erfordert erhebliche Leistung, um die Wärmeableitung zu überwinden. Beide Metalle lassen sich besser mit Faserlasern bearbeiten als mit CO2-Systemen, wobei das Schneiden mit Wasserschleier die Reflexionsproblematik vollständig vermeidet und gleichzeitig die Materialeigenschaften erhält.

Zusammenfassung materialabhängiger Schneidüberlegungen

- Reflexionsprobleme: Aluminium, Messing und Kupfer reflektieren Laserenergie zurück in Richtung der Optik. Faserlaser mildern dieses Problem besser ab als CO2-Systeme; das Schneiden mit Wasserschleier vermeidet es vollständig.

- Wärmeempfindlichkeit: Bestimmte Legierungen verlieren durch Überhitzung ihre Härte oder Korrosionsbeständigkeit. Das kalt schneidende Verfahren des Wasserschleiers erhält metallurgische Eigenschaften, die bei thermischen Verfahren beeinträchtigt werden können.

- Härtefaktoren: Harte Materialien wie Werkzeugstähle und gehärtete Edelstähle beschleunigen den Verschleiß von Sägeblättern und verringern die Schnittgeschwindigkeiten. Der abrasive Wasserschleier bewältigt hohe Härte ohne Verschleißprobleme an Werkzeugen.

- Materialdickenvariationen: Blech kann um ±5–10 % von der Nenndicke abweichen. Ein 12-Gauge-Stahlblech (ca. 2,66 mm Nennmaß) kann tatsächlich innerhalb dieses Bereichs liegen – passen Sie die Toleranzen entsprechend an.

Zu verstehen, wie Materialeigenschaften mit der Schneidtechnologie interagieren, verhindert kostspielige Fehler. Doch die richtige Methode zu kennen, ist nur die halbe Miete. Der nächste Schritt besteht darin, Ihr Design in herstellbare Teile umzuwandeln – ein Prozess, bei dem die Dateiaufbereitung und die Überprüfung der Konstruktionsgerechtheit darüber entscheiden, ob Ihr Projekt erfolgreich verläuft oder scheitert.

Der komplette Fertigungsworkflow: Von der Konstruktion bis zur Auslieferung

Sie haben Ihre Schneidmethode ausgewählt und das Material festgelegt. Was nun? Der Weg von der CAD-Datei zu den fertigen Laserschnittteilen umfasst mehrere Kontrollpunkte, bei denen kleine Entscheidungen große Auswirkungen auf Kosten, Qualität und Zeitplan haben. Das Verständnis dieses Workflows hilft Ihnen, unerwartete Probleme zu vermeiden, die Projekte behindern und Budgets sprengen.

Professionelle Blechbearbeitung folgt einer strukturierten Abfolge, die darauf ausgelegt ist, Probleme frühzeitig zu erkennen – wenn sie am kostengünstigsten zu beheben sind. Sehen wir uns gemeinsam an, was genau passiert, nachdem Sie auf „Absenden“ klicken.

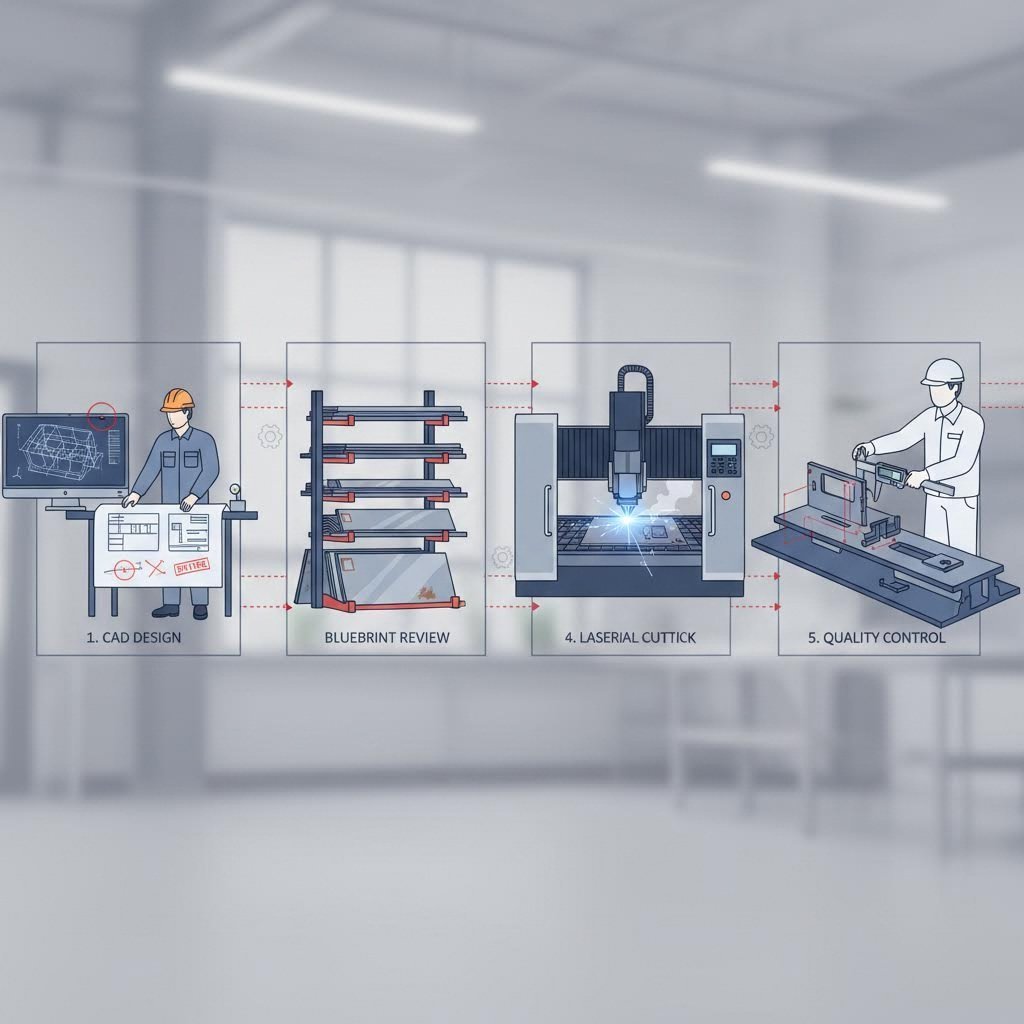

Der Prozess von der Konstruktion bis zur Lieferung erklärt

Der vollständige Ablauf der Metallbearbeitung durchläuft klar definierte Phasen, von denen jede auf dem vorherigen Schritt aufbaut. Dies ist die schrittweise Abfolge, die Ihr Projekt durchläuft:

- Einreichung des Designs: Sie stellen technische Dateien bereit – in der Regel eine 2D-Zeichnung (im PDF-Format) zusammen mit 3D-CAD-Daten (.STEP- oder .IGES-Dateien). Diese Unterlagen vermitteln geometrische Komplexität, Toleranzvorgaben und technische Anforderungen. Stahlverarbeiter prüfen diese hinsichtlich Teilesymmetrie, Bearbeitbarkeit und Wanddicke, bevor sie fortfahren.

- Überprüfung der DFM: Erfahrene Ingenieure führen eine Machbarkeitsanalyse für die Fertigung durch, um potenzielle Risikofaktoren zu identifizieren. Dazu gehört die Bewertung von Hinterschneidungen, dünnen Wänden, übermäßig engen Toleranzen und Merkmalen, die das Schneiden erschweren oder die Ausschussrate erhöhen. Empfehlungen in diesem Stadium minimieren Bearbeitungszeit und Kosten.

- Materialauswahl und Beschaffung: Zertifizierte Rohmaterialien werden beschafft und anhand mechanischer Spezifikationen geprüft. Der Vorrat wird auf grobe Abmessungen zugeschnitten und mit Chargenverfolgungscodes gekennzeichnet, um die Rückverfolgbarkeit während der gesamten Produktion sicherzustellen.

- Schneidvorgang: Ihre Teile werden je nach vorherigen Spezifikationen zum Laserschneiden von Blechen, Wasserstrahlschneiden, Plasmaschneiden oder mechanischen Verfahren weitergeleitet. CAM-Programmierer erstellen optimierte Werkzeugbahnen, die Stillstandszeiten minimieren, Materialabfall reduzieren und eine gleichbleibende Qualität während der gesamten Serienfertigung gewährleisten.

- Qualitätskontrolle: Die dimensionsmäßige Prüfung mit Messschrauben, Schieblehren oder Koordinatenmessgeräten (KMG) bestätigt, dass die Teile den Spezifikationen entsprechen. Für kritische Anwendungen sind möglicherweise Erstmusterprüfberichte mit vollständiger Rückverfolgbarkeitsdokumentation erforderlich.

- Oberflächenoptionen: Je nach Ihren Anforderungen werden die Teile weiteren Bearbeitungsschritten unterzogen – wie Eloxieren, Pulverbeschichten, Wärmebehandlungen oder Elektropolieren. Jede Behandlung erfüllt spezifische ästhetische oder funktionale Anforderungen.

Dieser strukturierte Ansatz gilt unabhängig davon, ob Sie fünf Prototypenteile oder fünftausend Serienteile bestellen. Der Unterschied liegt in der Aufteilung des Rüst- und Vorlaufzeitbedarfs.

Was passiert, nachdem Sie Ihre CAD-Datei eingereicht haben

Wenn Sie einen Anbieter für maßgeschneidertes Laserschneiden beauftragen, spielt das Dateiformat eine größere Rolle, als Sie vielleicht erwarten. Native CAD-Dateien aus Programmen wie SolidWorks oder Fusion 360 sind nicht universell lesbar. Exportieren Sie stattdessen neutrale Formate:

- .STEP-Dateien: Der Industriestandard für den Austausch von 3D-Geometrien, der genaue Flächendaten erhält

- .IGES-Dateien: Älteres, aber weit verbreitet kompatibles Format für komplexe gekrümmte Oberflächen

- .DXF/.DWG-Dateien: Unverzichtbar für 2D-Schnittprofile und Flachmuster

- PDF-Zeichnungen: Geben Maße, Toleranzen und besondere Anforderungen an

Unvollständige Einreichungen verursachen Verzögerungen. Fehlende Toleranzangaben, undefinierte Materialvorgaben oder mehrdeutige Oberflächenanforderungen führen zu Rückfragen, die den Zeitplan um Tage oder Wochen verlängern.

Die DFM-Prüfung bietet die größte Chance zur Kostensenkung. Laut branchenforschung zu DFM-Methoden sind Herstellbarkeitsprobleme in der Entwurfsphase weitaus kostengünstiger zu beheben als während der Produktion. Diese Prüfung untersucht Faktoren wie Rohmaterialform, Maßtoleranzen und Anforderungen an sekundäre Bearbeitungsschritte – und nimmt Anpassungen vor, die die Ausbeute verbessern, ohne die Funktionalität zu beeinträchtigen.

Wenn bei laserzugeschnittenem Blech zusätzliche Merkmale über das ebene Schneiden hinaus benötigt werden – Gewindebohrungen, Fasen, präzise Bohrungsdurchmesser – kommen sekundäre CNC-Bearbeitungsdienstleistungen in den Arbeitsablauf. Das Verständnis dieser Beziehung hilft dabei, Bauteile so auszulegen, dass der Aufwand zwischen den Arbeitsschritten minimiert wird, wodurch sowohl Kosten als auch potenzielle Qualitätsprobleme reduziert werden.

Häufige Konstruktionsfehler, die die Kosten erhöhen

Bestimmte Konstruktionsentscheidungen führen regelmäßig zu Produktionsverzögerungen oder Budgetüberschreitungen. Vermeiden Sie diese häufigen Fehler:

- Zu enge Toleranzen: Die Vorgabe von ±0,001" statt ±0,005", obwohl letzteres für die funktionellen Anforderungen ausreicht, erzwingt langsamere Schneidgeschwindigkeiten und zusätzliche Prüfschritte

- Ignorieren der Schnittbreite (Kerf): Das Konstruieren von Laschen und Schlitzen ohne Berücksichtigung des beim Schneiden entfernten Materials verursacht Probleme bei der Montagepassform

- Unzureichende Biegeentlastung: Für die Umformung vorgesehene Teile benötigen Entlastungsschnitte in der Nähe der Biegelinien – deren Weglass führt zu Rissen

- Schriftzüge und Logos zu klein: Feine Details unter 0,5 mm werden nach dem Schneiden unleserlich oder strukturell schwach

- Materialdickenabweichungen: Die Festlegung der Standardspurweite, ohne die Verfügbarkeit zu bestätigen, verlängert die Lieferzeiten für Sonderbestellungen

Eine gründliche DFM-Prüfung erkennt diese Probleme, bevor das Metall jemals einen Schneidetisch erreicht. Das Ergebnis? Weniger Änderungen, schnellere Lieferung und Teile, die bereits beim ersten Mal funktionieren.

Wenn Ihr Design optimiert und der Workflow klar ist, stellt sich als nächstes eine branchenspezifische Frage: Welche Qualitätsstandards und Zertifizierungen verlangt Ihre Anwendung? Die Antwort unterscheidet sich erheblich zwischen dekorativen Bauteilen und sicherheitskritischen Luftfahrtkomponenten.

Branchenanforderungen und Qualitätszertifizierungen

Hier ist etwas, das viele Käufer überrascht: Ein Teil, das für eine Branche vollkommen akzeptabel ist, kann in einer anderen vollständig abgelehnt werden – selbst wenn die Abmessungen exakt übereinstimmen. Der Unterschied? Zertifizierungsanforderungen, Dokumentationsstandards und Toleranzerwartungen, die sich stark zwischen den Branchen unterscheiden.

Das Verständnis dieser branchenspezifischen Anforderungen hilft Ihnen, effektiv mit Dienstleistern zu kommunizieren und kostspielige Fehlanpassungen zwischen Ihren Anforderungen und der gelieferten Leistung zu vermeiden.

Luftfahrt-Toleranzen im Vergleich zu allgemeinen Fertigungsstandards

Betrachten Sie die Unterschiede zwischen Trägern aus Baustahl und Flugzeugbauteilen. Ein Träger im Hochbau könnte Toleranzen von ±0,030 Zoll zulassen, ohne die Sicherheit zu beeinträchtigen – die Konstruktion berücksichtigt diese Abweichungen. Ein Bauteil in der Luftfahrt, das in 30.000 Fuß Höhe unter extremen Belastungen arbeitet? Dieselbe Toleranz könnte hier einen katastrophalen Ausfall bedeuten.

Die Luftfahrtfertigung erfordert das, was Ingenieure als „extrem enge Toleranzen“ bezeichnen – oft gemessen in Tausendstel Zoll. Schon geringste Abweichungen beeinflussen Aerodynamik, strukturelle Integrität und den Passsitz von Komponenten in hochpräzisen Baugruppen. Auf diesen Bereich spezialisierte Präzisions-Laserschneid-Dienstleister investieren massiv in Gerätekalibrierung, Umweltkontrollen und Inspektionsprotokolle, die für allgemeine Fertigungsbetriebe nicht erforderlich sind.

Allgemeine Fertigungsstandards gewichten hingegen Präzision im Verhältnis zu praktischen Kostenaspekten. Strukturelle Bauteile, Gehäuse und nicht kritische Halterungen können größere Toleranzen aufweisen, da ihre Funktion keine mikrometergenaue Genauigkeit erfordert. Die entscheidende Frage lautet: Welches Maß an Präzision benötigt Ihre Anwendung tatsächlich?

Zertifizierungsanforderungen nach Branche

Qualitätszertifizierungen fungieren als Abkürzung – sie zeigen, dass ein Anbieter dokumentierte Systeme besitzt, die bestimmten Standards genügen. Doch nicht alle Zertifizierungen haben in allen Branchen das gleiche Gewicht.

ISO 9001 dient als grundlegender Qualitätsmanagementstandard. Laut industrie-Zertifizierungsrichtlinien weisen ISO-9001-zertifizierte Organisationen nach, dass sie kontinuierlich qualitativ hochwertige Produkte liefern können und dabei die Anforderungen von Kunden sowie behördliche Vorgaben erfüllen. Diese Zertifizierung gilt nahezu in allen Fertigungssektoren und signalisiert eine grundlegende Kompetenz im Qualitätsmanagement.

IATF 16949 baut auf ISO 9001 mit fahrzeugspezifischen Anforderungen auf. Von der International Automotive Task Force entwickelt, berücksichtigt diese Zertifizierung die besonderen Anforderungen der Automobilzulieferkette – einschließlich Fahrgestell, Federung und strukturelle Komponenten, bei deren Ausfall Sicherheitsrisiken entstehen. Automobilzulieferer müssen sowohl den IATF-16949- als auch den ISO-9001-Anforderungen entsprechen, um zertifiziert zu werden.

AS9100D stellt das Luftfahrtäquivalent dar und fügt strenge Anforderungen an Rückverfolgbarkeit, Risikomanagement und Konfigurationskontrolle hinzu. Hersteller, die nach AS9100D 2016 zertifiziert sind, weisen Fähigkeiten nach, die speziell auf die Anforderungen der Luft- und Raumfahrt sowie der Verteidigungsindustrie ausgerichtet sind.

ISO 13485 regelt die Herstellung von Medizinprodukten und stellt sicher, dass Qualitätsmanagementsysteme Verbraucher vor Produkten schützen, die nicht den Sicherheits- und Leistungsstandards entsprechen. Wenn laserbeschnittene Edelstahlkomponenten in chirurgische Instrumente oder implantierbare Geräte eingebaut werden, ist diese Zertifizierung zwingend erforderlich.

Branchenbezogene Erwägungen

Jeder Sektor bringt einzigartige Anforderungen an Dokumentation, Rückverfolgbarkeit und Inspektion mit sich:

- Automobilindustrie: Vollständige Materialrückverfolgbarkeit vom Rohmaterial bis zu den fertigen Teilen; PPAP-Dokumentation (Produktionsfreigabeprozess); statistische Prozesslenkung für Produktionschargen; Aluminium-Laserschneiden für leichte Fahrwerksteile erfordert gleichbleibende Qualität bei hohen Stückzahlen

- Luft- und Raumfahrt: Erstmusterauditberichte mit dimensionsgenauer Prüfung; Materialzertifizierungen mit Chargen-Rückverfolgbarkeit; zerstörungsfreie Prüfverfahren für sicherheitsrelevante Bauteile; Konfigurationsmanagement bei Designänderungen

- Medizintechnik: Validierte Reinigungs- und Passivierungsverfahren für Edelstahl-Bleche; Biokompatibilitätsdokumentation für patientenberührende Oberflächen; Chargen-Rückverfolgbarkeit zur Möglichkeit von Rückrufmaßnahmen bei Qualitätsproblemen

- Elektronik: ESD-Schutzmaßnahmen (elektrostatische Entladung) beim Handling; präzise Toleranzen für Gehäuse und Kühlkörper; Oberflächengütespezifikationen, die das thermische Management beeinflussen

- Allgemein Industrie: Standardprüfberichte; Materialprüfzertifikate; Maßkontrolle gemäß Zeichnungen

Der Unterschied zwischen dekorativen Bauteilen und sicherheitskritischen Teilen geht über Toleranzen hinaus. Eine Halterung aus Edelstahl 316, die ein Schild trägt, erfordert möglicherweise nur eine visuelle Prüfung und grundlegende Dimensionskontrollen. Dasselbe Material, wenn es als medizinisches Implantat verarbeitet wird, benötigt validierte Prozesse, dokumentierte Reinigungsprotokolle und vollständige Rückverfolgbarkeit – von der Hüttenbescheinigung bis zur endgültigen Verpackung.

Warum Zertifizierungen für Ihr Projekt wichtig sind

Zertifizierungen sind nicht bloß bürokratische Pflichtaufgaben – sie zeigen das operative Reifelevel an. Ein Anbieter mit IATF-16949-Zertifizierung hat in dokumentierte Verfahren, geschultes Personal, kalibrierte Ausrüstung und Systeme zur kontinuierlichen Verbesserung investiert. Diese Infrastruktur kommt allen Kunden zugute, nicht nur Automobilprojekten.

Bei der Bewertung von Präzisions-Laserschneiddienstleistungen sollten Sie prüfen, welche Zertifizierungen den Anforderungen Ihrer Branche entsprechen. Für dekorative Teile eine überzogene Bezahlung für Qualität im Luftfahrtstandard zu leisten, verschwendet Budget. Eine Unterschreitung der Qualitätsanforderungen bei sicherheitskritischen Komponenten schafft Haftungsrisiken.

Qualität geht nicht nur um die Einhaltung von Spezifikationen – sie steht für Konsistenz. Die richtige Zertifizierung zeigt an, dass ein Anbieter beim tausendsten Teil dieselben Ergebnisse liefert wie beim ersten. Mit klar definierten Qualitätsanforderungen ergibt sich die nächste praktische Frage: Was wird das tatsächlich kosten und wie lange wird es dauern?

Preisfaktoren und Projektzeitplanplanung

Sie haben Ihr Material festgelegt, die Schneidmethode ausgewählt und die Qualitätsanforderungen bestätigt. Nun stellt sich die Frage, die jeder Projektmanager stellt: Was wird das kosten, und wann erhalte ich die Teile? Die Antworten hängen von Variablen ab, die auf Weise miteinander interagieren, die viele Einkäufer nicht vorhersehen – und das Verständnis dieser Zusammenhänge verschafft Ihnen eine stärkere Verhandlungsposition.

Die Preisgestaltung für Metallschneid Dienstleistungen ist nicht willkürlich. Jeder Posten in Ihrem Angebot spiegelt reale Betriebskosten wider, von der Maschinenlaufzeit bis zur Materialhandhabung. Werfen wir einen Blick darauf, was diese Zahlen beeinflusst und wie Zeitplanentscheidungen Ihre Gesamtkosten beeinflussen.

Was die Kosten für Metallschneiddienstleistungen beeinflusst

Wenn Sie ein Angebot für Laserschneiden anfordern, bewerten Hersteller mehrere miteinander verknüpfte Faktoren, bevor sie Preise festlegen. Wenn einer dieser Aspekte übersehen wird, führt dies zu unerwarteten Zusatzkosten oder überarbeiteten Kostenvoranschlägen während des Projekts.

Materialart und Verfügbarkeit

Verschiedene Metalle verursachen sehr unterschiedliche Kosten – sowohl für Rohmaterial als auch für die Bearbeitung. Laut branchenspezifischer Preisrecherche verhindert die Auswahl eines lagerhaltigen Materials Mindestbestellgebühren, die Angebote erheblich verteuern können. Speziell bestellte Legierungen oder Nicht-Standard-Dicken erfordern Beschaffungszeit und sind oft mit Aufpreisen verbunden.

Die Materialeigenschaften beeinflussen ebenfalls die Bearbeitungskosten. Hochreflektierende Metalle wie Aluminium und Kupfer benötigen mehr Maschinenzeit und spezialisierte Parameter. Gehärtete Stähle beschleunigen den Verschleiß von Verbrauchsmaterialien. Diese Faktoren schlagen sich direkt in höheren Laserschneidkosten nieder, die über die reinen Materialkosten hinausgehen.

Dicke-Auswirkung

Je dicker das Material ist, desto länger dauert der Schnitt – und Zeit ist Geld. Eine 1/4" Stahlplatte benötigt erheblich mehr Maschinenzeit als ein Blech mit 16 Gauge. Fachleute aus der Fertigung weisen darauf hin, dass die Prüfung, ob ein dünneres Material für Ihren Anwendungsfall ebenso gut geeignet wäre, eine der effektivsten Strategien zur Kostensenkung darstellt.

Komplexität des Entwurfs

Komplexe Geometrien mit aufwändigen Ausschnitten, engen Radien und zahlreichen Merkmalen verlängern die Schneidzeit erheblich. Jede Richtungsänderung, Durchbruchstelle und jedes kleine Merkmal addiert Sekunden, die sich bei Serienfertigung summieren. Laut Spezialisten für präzise Fertigung , benötigen Bauteile mit mehreren Biegungen, komplexen Ausschnitten oder engen Toleranzen mehr Zeit für Programmierung, Rüstung und Prüfung.

Die Vereinfachung komplexer Merkmale, die nicht unbedingt erforderlich sind – insbesondere solche, die hauptsächlich aus ästhetischen und nicht funktionellen Gründen hinzugefügt wurden – kann bei knappen Budgets einen erheblichen Unterschied machen.

Toleranzanforderungen

Engere Toleranzen erhöhen die Kosten durch mehrere Mechanismen:

- Langsamere Schneidgeschwindigkeiten zur Gewährleistung der Präzision

- Höhere Ausschussraten durch Teile, die außerhalb der Spezifikation liegen

- Zusätzliche Prüfschritte und Dokumentation

- Mögliche sekundäre Bearbeitungsschritte, wenn das Schneiden allein die Anforderungen nicht erfüllen kann

Bevor Sie Toleranzen von ±0,005" festlegen, prüfen Sie, ob ±0,010" oder ±0,015" die funktionalen Anforderungen erfüllen, ohne die Leistung zu beeinträchtigen.

Endbearbeitung und Nachbearbeitungsschritte

Oberflächenbehandlungen verursachen zusätzliche Kosten und benötigen mehr Zeit. Pulverbeschichtung, Eloxieren, Polieren und Wärmebehandlungen haben jeweils unterschiedliche Preise, die sich nach der Oberfläche, der Beschichtungsart und den Haltbarkeitsanforderungen richten. Integrierte Fertiger, die die Oberflächenbearbeitung intern durchführen, bieten in der Regel eine bessere Kosteneinhaltung und schnellere Durchlaufzeiten als Betriebe, die externe Zulieferer benötigen.

Abwägung zwischen Geschwindigkeit, Qualität und Budget

Jedes Projekt bewegt sich innerhalb des klassischen Fertigungs-Dreiecks: schnell, gut oder günstig – wählen Sie zwei davon aus. Das Verständnis dieser Abwägungen hilft Ihnen, fundierte Entscheidungen zu treffen, anstatt einfach das zu akzeptieren, was ein Anbieter vorgibt.

Rüstkosten und Mengenökonomie

Die anfängliche Einrichtung – Programmierung von CNC-Wegen, Konfiguration der Maschinen, Beladen mit Materialien – verursacht feste Kosten, unabhängig davon, ob zehn oder zehntausend Teile bearbeitet werden. Diese Einrichtungskosten verteilen sich auf die Bestellmenge und führen so zu erheblichen Preisunterschieden pro Stück.

Ein Prototypenlauf von fünf Stück kann 50 US-Dollar pro Stück kosten, wenn die Einrichtung den Großteil der Ausgaben ausmacht. Dasselbe Teil in einer Menge von 500 Stück könnte auf 8 US-Dollar pro Stück sinken, da sich die Einrichtungskosten auf die größere Losgröße verteilen. Bei 5.000 Stück senkt die automatisierte Produktion die Stückkosten weiter.

Prototyp vs. Serienfertigung – Zeitpläne

Schnelle Prototypenerstellung und Massenproduktion folgen grundlegend unterschiedlichen Zeitplänen. Experten für Werkzeug- und Prozessabläufe erklären, dass bei der Prototypenerstellung Geschwindigkeit und Flexibilität im Vordergrund stehen – einige physische Exemplare herzustellen, um Konzepte zu testen und Probleme zu lösen, bevor in die Serienfertigung investiert wird. Bei Serienläufen stehen Effizienz und Konsistenz über Tausende identischer Teile im Mittelpunkt.

| Produktionsart | Typische Durchlaufzeit | Mengenbereich | Kosten pro Stück | Bestes für |

|---|---|---|---|---|

| Schnelles Prototyping | 1–5 Werktage | 1-50 Stück | Höchste (setup-dominiert) | Designvalidierung, Passformprüfung, Muster für Investoren |

| Standardproduktion | 1–3 Wochen | 50–1.000 Stück | Mäßig (ausgeglichen) | Erster Markteintritt, Ersatzteillager |

| Großserien | 3–6 Wochen | 1.000+ Stück | Niedrigste (Volumeneffizienz) | Laufende Produktion, Mehrjahresverträge |

| Eil-/Expressbearbeitung | 24-72 Stunden | Jede Menge | Premium (Überstunden, bevorzugte Terminplanung) | Notfallersatzteile, zeitkritische Projekte |

Beachten Sie, wie sich die Erwartungen an die Durchlaufzeit und die Kosten pro Stück in diesen Kategorien unterscheiden. Wenn Sie nach Laserschneiden in meiner Nähe oder Laserschneiddienstleistungen in meiner Nähe suchen, klären Sie, in welche Kategorie Ihr Projekt fällt – dies beeinflusst sowohl den Preis als auch die Auswahl des Anbieters.

Angebotsdurchlaufzeit als Qualitätsindikator

Hier ist ein Aspekt, den viele Käufer übersehen: Wie schnell ein Anbieter auf Ihre Anfrage antwortet, zeigt dessen betriebliche Effizienz und die Qualität des Kundenservices. Ein Laserschneiddienst in meiner Nähe, der innerhalb von Stunden antwortet, verfügt über optimierte Angebotsabläufe und ausreichende technische Kapazitäten. Anbieter, die Wochen benötigen, um einfache Angebote zu erstellen, haben oft auch Schwierigkeiten mit der Produktionsplanung.

Online-Laserschneidplattformen haben die Angebotsbearbeitungszeit erheblich verkürzt – einige bieten sofortige Preisangaben für Standardmaterialien und Geometrien. Obwohl diese automatisierten Systeme gut für einfache Teile funktionieren, profitieren komplexe Projekte mit Rohrlaserschneidservices, ungewöhnlichen Materialien oder engen Toleranzen weiterhin von einer technischen Prüfung und menschlicher Expertise.

Planung für Erfolg

Ein effektives Projektmanagement bedeutet, Budget, Zeitplan und Qualitätsanforderungen abzustimmen, bevor Angebote angefordert werden. Ziehen Sie folgende Strategien in Betracht:

- Ähnliche Teile bündeln: Die Zusammenfassung mehrerer Teile in einer einzigen Bestellung verbessert die Materialausnutzung und verringert die Häufigkeit von Rüstvorgängen

- Planen Sie im Voraus: Eilzuschläge für beschleunigte Lieferungen erhöhen die Preise oft um 25–50 % gegenüber den Standardkosten – ausreichende Vorlaufzeiten im Zeitplan vermeiden diesen Aufpreis

- Mengen kommunizieren: Die Angabe voraussichtlicher jährlicher Mengen hilft Anbietern, die Preise für langfristige Partnerschaften zu optimieren

- Fordern Sie DFM-Rückmeldungen an: Während der Angebotsphase vorgeschlagene Konstruktionsänderungen senken oft die Kosten stärker als das Aushandeln von Margen

Preise und Zeitpläne stellen quantifizierbare Faktoren dar, anhand derer Sie planen können. Doch wie sieht es mit der Qualität selbst aus? Zu wissen, worauf Sie achten müssen, wenn die Teile eintreffen – und welche Fragen Sie stellen sollten, bevor sie versandt werden – schützt Ihre Investition und verhindert kostspielige Nacharbeiten.

Qualitätsaspekte und häufige Schneidprobleme

Ihre Teile sind verschickt worden. Die Kartons treffen ein, Sie öffnen sie – und etwas sieht merkwürdig aus. Vielleicht fühlen sich die Kanten rau an, die Maße stimmen nicht ganz mit Ihren Zeichnungen überein oder entlang der Schnittkanten ist eine unerwartete Verfärbung zu erkennen. Solche Qualitätsmängel verursachen echte Kosten: Ausschuss, verzögerte Montagen und enttäuschte Kunden weiter unten in der Lieferkette.

Zu verstehen, wie Qualitätsprobleme aussehen – und warum sie auftreten – verwandelt Sie vom passiven Empfänger in einen informierten Einkäufer, der Probleme erkennt, bevor sie sich zu größeren Störungen ausweiten. Untersuchen wir die häufigsten Schneidfehler und was sie über die Prozesskontrolle aussagen.

Qualitätsprobleme erkennen, bevor sie kostspielig werden

Qualitätsprobleme beim Metallschneiden lassen sich in vorhersehbare Kategorien einteilen. Die Erkennung dieser Muster hilft Ihnen, ankommende Teile besser zu bewerten und effektiv mit Lieferanten zu kommunizieren, wenn Probleme auftreten.

Schlackenbildung

Was ist also genau Anlauffe? Definieren Sie Anlauffe als wieder erstarrtes, geschmolzenes Metall, das an der unteren Kante von Laser- oder Plasmaschnitten haftet. Es zeigt sich als raue, perlenartige Ablagerungen, die durch sekundäres Schleifen oder Entgraten entfernt werden müssen. Laut Experten für Schneidverfahren deutet minimales Anlauffe auf korrekt eingestellte Laserleistung, Geschwindigkeit und Hilfsgaseinstellungen hin.

Wenn das Anlauffe übermäßig wird, weist dies auf Prozessprobleme hin: falsche Schneidgeschwindigkeit, unzureichender Druck des Hilfsgases oder abgenutzte Düsen. Teile, die mit starker Anlauffebildung eintreffen, deuten darauf hin, dass der Lieferant entweder keine ordnungsgemäße Kalibrierung der Ausrüstung vorgenommen hat oder die Produktion beschleunigt hat, ohne ausreichende Qualitätskontrollen durchzuführen.

Wärmeeinflusszonen (WEZ)

Thermische Schneidverfahren – Laser- und Plasmaschneiden – erzeugen intensive Wärme, die die Materialeigenschaften nahe der Schnittkante verändern können. Diese wärmeeinflusste Zone weist veränderte Härte, eine veränderte Mikrostruktur und manchmal sichtbare Verfärbungen auf. Für die meisten Anwendungen verursacht eine schmale wärmeeinflusste Zone keine funktionellen Probleme. Wenn Sie jedoch mit wärmebehandelten Legierungen oder Materialien arbeiten, bei denen die Kantenhärte wichtig ist, beeinträchtigt eine übermäßige wärmeeinflusste Zone die Bauteilleistung.

Ein Blech-Laserschneider, der mit optimalen Parametern arbeitet, minimiert die wärmeeinflusste Zone, indem er sich schnell genug bewegt, sodass die Wärme nicht tief in das umliegende Material eindringt. Langsame Schneidgeschwindigkeiten oder übermäßige Leistungseinstellungen vergrößern diese Zone – manchmal sichtbar, immer messbar.

Gratabbildung

Grate sind aufgestellte Kanten oder kleine Metallfragmente, die nach dem Schneiden noch verbunden bleiben. Im Gegensatz zu Ansätzen (die aus geschmolzenem Metall entstehen), resultieren Grate aus mechanischer Verformung während des Schneidprozesses. Sie treten häufig beim mechanischen Sägen auf und können auch beim thermischen Schneiden auftreten, wenn die Parameter von den optimalen Einstellungen abweichen.

Bei der Bewertung von laser-geschnittenen Aluminiumteilen sollte besonders auf Gratbildung geachtet werden. Die Weichheit von Aluminium und seine hohe Wärmeleitfähigkeit machen es anfällig für Kantenunregelmäßigkeiten, wenn die Schneidparameter nicht präzise gesteuert werden. Industrielle Tests zeigen, dass hochreflektierende Materialien wie Aluminium und Messing spezielle Kombinationen aus Zusatzgas und Leistung erfordern, um saubere Kanten zu erzielen.

Probleme mit der Maßhaltigkeit

Teile, die nicht den Maßvorgaben entsprechen, verursachen Probleme bei der Montage. Häufige Ursachen sind:

- Thermische Ausdehnung während des Schneidens, die in der Programmierung nicht kompensiert wird

- Materialbewegung oder Vibrationen während der Bearbeitung

- Abgenutzte Maschinenkomponenten, die die Positionierungsgenauigkeit beeinträchtigen

- Falsche Schnittkompensation in der CAM-Programmierung

Beim Laserschneiden von Edelstahl ist besondere Aufmerksamkeit auf das Wärmemanagement zu richten. Die geringere Wärmeleitfähigkeit des Materials im Vergleich zu Aluminium führt dazu, dass sich die Wärme nahe dem Schnittbereich konzentriert und lokal begrenzte Verformungen bei dünnen Blechen oder Bauteilen mit schmalen Geometrien verursachen kann.

Überprüfung der Kantenqualität und Toleranzen

Die Kantenqualität verrät viel über den gesamten Schneidprozess. Bei der Bewertung von Teilen aus einem Laserblechschneider oder einem anderen Schneidverfahren zeigt eine systematische Inspektion, ob der Hersteller eine ordnungsgemäße Prozesskontrolle gewährleistet.

Auswirkungen der Schnittbreite verstehen

Der Schnitt – das beim Schneiden entfernte Material – beeinflusst direkt sowohl die Maße einzelner Bauteile als auch die Effizienz, mit der Teile auf dem Blech angeordnet werden können. Gemäß den Fertigungsrichtlinien , liegt die Schnittbreite typischerweise zwischen 0,1 mm und 1,0 mm, abhängig vom Material und den Schneidparametern.

Warum ist das für Ihre Konstruktionen wichtig? Betrachten Sie eine Steckverbindung mit Lasche und Schlitz, bei der der Schlitz exakt auf die theoretische Breite der Lasche ausgelegt ist. Das Laserschneiden von Metallblechen entfernt Material an den Kanten von Lasche und Schlitz – wodurch die Laschen effektiv schmaler und die Schlitze breiter werden als in der Zeichnung vorgesehen. Ohne angemessene Schnittbreitenkompensation passen die Teile nicht korrekt zusammen.

Eine effiziente Anordnung der Teile hängt ebenfalls von der Berücksichtigung der Schnittbreite ab. Der Abstand zwischen den Schneidgeometrien sollte mindestens das Doppelte der Blechdicke betragen, um thermische Verzerrungen zwischen benachbarten Teilen zu vermeiden. Eine zu enge Anordnung – in dem Bestreben, die Materialausnutzung zu maximieren – führt oft zu Verzug und einer Verschlechterung der Kantenqualität.

Prüfliste für die Qualitätsinspektion

Wenn die Teile von Ihrem Laserschneid-Dienstleister für Bleche eintreffen, bewerten Sie diese kritischen Faktoren:

- Kantenglättung: Fahren Sie vorsichtig mit dem Finger entlang der geschnittenen Kanten. Korrekt geschnittene Teile fühlen sich glatt mit minimaler Rauheit an. Starke Textur weist auf suboptimale Parameter oder verschlissene Ausrüstung hin.

- Dimensionsgenauigkeit: Maßgenauigkeiten anhand der Zeichnungsvorgaben mit kalibrierten Messgeräten überprüfen. Qualitätskontrollprotokolle empfehlen Sie Messgeräte, die mindestens eine Dezimalstelle genauer kalibriert sind als die geforderte Toleranz.

- Oberflächenfinish: Oberflächen auf Kratzer, Kerben oder Beschädigungen durch Handhabung prüfen. Professionelle Anbieter schützen die Materialoberflächen während der Bearbeitung und des Transports.

- Materialintegrität: Prüfen Sie auf Verzug, insbesondere bei dünnen Materialien oder Bauteilen mit asymmetrischer Geometrie. Übermäßige Wärmezufuhr kann bleibende Verformungen verursachen, die nicht mehr korrigierbar sind.

- Kantenquadratur: Schnittkanten sollten senkrecht zur Materialoberfläche stehen. Schräge Kanten deuten auf verschlissene Fokussieroptiken, falsche Brennweite oder Strahlausrichtungsprobleme hin.

- Gleichbleibende Schnittqualität: Vergleichen Sie mehrere Teile derselben Charge. Unterschiede zwischen den Einzelteilen weisen auf eine instabile Prozessführung hin.

Fragen, die Sie Ihren Dienstleister stellen sollten

Bevor Qualitätsprobleme auftreten, schafft proaktive Kommunikation klare Erwartungen und offenbart die Fähigkeiten des Dienstleisters. Ziehen Sie folgende Fragen in Betracht, wenn Sie Partner für das Metallschneiden bewerten:

- Welche Prüfgeräte verwenden Sie und wie häufig werden diese kalibriert?

- Welchen Stichprobenplan wenden Sie bei Produktionsläufen an?

- Wie dokumentieren und behandeln Sie nicht konforme Teile?

- Können Sie Erstmusterprüfberichte für kritische Maße bereitstellen?

- Welche Prozesskontrollen verhindern Parameterdrift während längerer Schneidvorgänge?

- Wie überprüfen Sie, dass Materialzertifizierungen den Spezifikationen entsprechen?

Anbieter mit leistungsfähigen Qualitätsmanagementsystemen begrüßen diese Fragen – sie haben in systematische Antworten investiert. Ausweichende Antworten oder vage Zusicherungen deuten auf Lücken in der Qualitätsinfrastruktur hin, die sich später als Fehler in Ihren Teilen bemerkbar machen können.

Früh erkannte Qualitätsprobleme verursachen weitaus geringere Kosten als solche, die erst während der Montage oder – noch schlimmer – im Feld entdeckt werden. Wenn Sie genau wissen, worauf es ankommt und welche Fragen zu stellen sind, können Sie nicht nur einzelne Teile, sondern auch die gesamte Leistungsfähigkeit potenzieller Fertigungspartner bewerten.

Auswahl des richtigen Anbieters für Metallschneidbearbeitung

Sie beherrschen Schneidtechnologien, verstehen Materialverhalten, wissen, wie Qualität aussieht, und können Preisstrukturen interpretieren. Nun steht die Entscheidung an, die darüber bestimmt, ob all dieses Wissen in erfolgreiche Bauteile umgesetzt wird: die Wahl des richtigen Fertigungspartners. Diese Auswahl beeinflusst nicht nur Ihr aktuelles Projekt, sondern möglicherweise Jahre langer Produktionsläufe, Designiterationen und Zuverlässigkeit der Lieferkette.

Die Suche nach Metallbearbeitern in meiner Nähe über eine schnelle Suche liefert Dutzende von Optionen. Doch wie unterscheiden Sie zwischen Anbietern, die lediglich Metall schneiden, und solchen, die echte Partner für Ihren Fertigungserfolg werden? Die Antwort liegt in einer systematischen Bewertung anhand von Kriterien, die für Ihre spezifischen Anforderungen am wichtigsten sind.

Ihre Projektanforderungen mit den Fähigkeiten des Anbieters abgleichen

Nicht jeder Anbieter von Metallschneiddienstleistungen überzeugt in jeder Anwendung. Ein Betrieb, der auf die Serienfertigung im Automobilbereich optimiert ist, arbeitet anders als ein Spezialist für Luft- und Raumfahrt-Prototypen. Die Abstimmung Ihrer Anforderungen auf die Stärken des Anbieters verhindert die Frustration, einen quadratischen Zapfen in ein rundes Loch zwängen zu wollen.

Bewertung von Ausrüstung und Technologie

Beginnen Sie mit den Grundlagen: Verfügt der Anbieter über Ausrüstung, die in der Lage ist, Ihre Spezifikationen umzusetzen? Laut branchenspezifischen Bewertungsrichtlinien bedeutet modernes und gut gewartetes Equipment oft eine höhere Präzision und kürzere Durchlaufzeiten. Bei der Bewertung von Leistungen für Metall-Laserschneiden oder CNC-Laserschneiden sollten Sie berücksichtigen:

- Maschinenalter und Technologiegeneration: Fasermodule, die in den letzten fünf Jahren hergestellt wurden, leisten bei reflektierenden Metallen mehr als ältere CO2-Systeme

- Leistungskapazität: Höhere Leistung ermöglicht die Bearbeitung dickerer Materialien und schnellere Schneidgeschwindigkeiten

- Begrenzungen der Auflagefläche: Stellen Sie sicher, dass die maximalen Blechabmessungen Ihren größten Bauteilen gerecht werden

- Mehrprozessfähigkeit: Anbieter, die Laserschneiden neben Umformung, Schweißen und Oberflächenbearbeitung anbieten, vereinfachen Ihre Lieferkette

Erkundigen Sie sich auch nach der Redundanz der Ausrüstung. Ein Betrieb mit nur einer Maschine bedeutet, dass Ihr Projekt stillsteht, sobald diese Maschine Wartungsarbeiten benötigt. Anbieter mit mehreren Schneidsystemen gewährleisten eine kontinuierliche Produktion, auch während der Instandhaltung von Geräten.

Überprüfung der Materialexpertise

Das Schneiden von Stahl unterscheidet sich grundlegend von der Bearbeitung von Aluminium, Titan oder exotischen Legierungen. Fertigungsspezialisten betonen dass Metalle wie Aluminium, Stahl und Kupfer jeweils einzigartige Eigenschaften aufweisen, die deren Verarbeitung beeinflussen. Ein Anbieter mit umfassender Erfahrung in Ihren spezifischen Materialien kennt die erforderlichen Parameteranpassungen, den Werkzeugbedarf und die Qualitätsaspekte, die konsistente Ergebnisse sicherstellen.

Fordern Sie Beispiele ähnlicher Materialprojekte an. Fragen Sie nach Herausforderungen, die sie mit Ihrer Legierung erlebt haben, und wie diese gelöst wurden. Kompetente Anbieter diskutieren selbstsicher Strategien zur Wärmemanagement, Auswahl des Hilfsgases und Optimierung der Oberflächenqualität. Anbieter, die mit Ihrem Material nicht vertraut sind, äußern sich vage oder versprechen Fähigkeiten, die sie nicht nachweisen können.

Bewertung von Dienstleistungspartnern für langfristigen Erfolg

Transaktionale Beziehungen eignen sich für einmalige Projekte. Wenn Sie jedoch Produkte entwickeln, die eine kontinuierliche Produktion, Designanpassungen oder mehrjährige Lieferverträge erfordern, sollten Sie Ihre Partner anders bewerten – unter dem Aspekt der Tiefe der Fähigkeiten und der operativen Reife.

Zertifizierungsstatus als Indikator für Fähigkeiten

Qualitätszertifizierungen zeigen mehr als nur die Einhaltung von Standards – sie weisen auf eine systematische Betriebsdisziplin hin. Wie bereits erörtert, signalisiert die IATF-16949-Zertifizierung ein automobiltaugliches Qualitätsmanagement, das PPAP-Dokumentation, statistische Prozesslenkung und Systeme zur kontinuierlichen Verbesserung umfasst. Anbieter, die über diese Zertifizierung verfügen, haben erhebliche Investitionen in eine Infrastruktur getätigt, von der alle Kunden profitieren.

Zum Beispiel zeigen Hersteller wie Shaoyi (Ningbo) Metal Technology verdeutlichen, wie sich die IATF-16949-Zertifizierung in praktische Fähigkeiten umsetzt: 5-Tage-Schnellprototypen für die Designvalidierung, automatisierte Serienfertigung für Effizienz bei hohen Stückzahlen und umfassende DFM-Unterstützung, die Produktionsprobleme erkennt, bevor sie zu kostspieligen Störungen werden. Ihre 12-Stunden-Angebotsbearbeitungszeit ist ein Beispiel für die operative Reaktionsfähigkeit, die zertifizierte Hersteller sicherstellen.

Kommunikationsreaktionsfähigkeit

Die Art und Weise, wie ein Anbieter Ihre erste Anfrage behandelt, sagt voraus, wie er Produktionsherausforderungen bewältigen wird. Die Branchenerfahrung zeigt, dass reaktionsschnelle Kommunikation, die Bereitschaft, Bedenken ernst zu nehmen, und proaktives Problemlösen Kennzeichen einer hervorragenden Kundenbetreuung sind.

Bewerten Sie diese Kommunikationsindikatoren:

- Angebotsdurchlaufzeit: Angebote für maßgeschneiderte Metallschneidbearbeitungen, die innerhalb weniger Stunden erstellt werden, deuten auf ausreichende ingenieurtechnische Kapazitäten und optimierte Prozesse hin

- Reaktionsschnelligkeit bei technischen Fragen: Fachkundige Antworten auf Fragen zu Materialien oder Verfahren signalisieren tiefgreifendes Know-how

- Proaktives DFM-Feedback: Anbieter, die Verbesserungen im Design vorschlagen, zeigen echtes Interesse an einer partnerschaftlichen Zusammenarbeit

- Klare Dokumentation: Detaillierte Angebote mit transparenter Preisgliederung deuten auf organisierte Abläufe hin

Der Wert umfassender DFM-Unterstützung

Die Prüfung der Konstruktion für die Fertigung (Design for Manufacturability, DFM) stellt möglicherweise den wertvollsten Service dar, den ein Anbieter von Metall-Laserschneid Dienstleistungen anbieten kann – doch viele Einkäufer unterschätzen diesen Aspekt. Eine gründliche DFM-Analyse identifiziert Kostensenkungspotenziale, verhindert Produktionsprobleme und optimiert Konstruktionen hinsichtlich der Schneideffizienz, bevor das Metall überhaupt einen Schneidetisch erreicht.

Nach kriterien zur Bewertung von Fertigungsdienstleistungen , sollten Sie folgende Fragen stellen: Können sie bei der Konstruktion und Entwicklung unterstützen, um Ihr Produkt zu optimieren? Sind sie in der Lage, Prototypen und Kleinserienfertigung durchzuführen? Anbieter mit umfassender DFM-Unterstützung fungieren als Erweiterung Ihres Ingenieurteams und nicht nur als reine Auftragsausführer.

Checkliste für die Bewertung von Anbietern

Wenn Sie potenzielle Partner für das Metallschneiden vergleichen, verhindert eine systematische Bewertung, dass wichtige Faktoren übersehen werden. Verwenden Sie diese umfassende Checkliste, angepasst an Erkenntnisse aus der Auswahl von Werkstätten:

- Erfahrung und Fachwissen: Jahre im Geschäft, branchenspezifische Erfahrung, Qualifikationen und Zertifizierungen der Techniker

- Einrichtungen und Ausrüstung: Moderne Maschinen, organisierte Einrichtungen, Kapazität für Prototypen und Serienproduktion

- Qualitätssicherungssysteme: Dokumentierte Prozesse, branchenspezifische Zertifizierungen (ISO 9001, IATF 16949, AS9100), regelmäßige Inspektions- und Kalibrierprotokolle

- Materialfähigkeiten: Vielfalt an verarbeiteten Metallen und Legierungen, zuverlässige Lieferkette, Kenntnis der Materialeigenschaften und -spezifikationen

- Anpassungsmöglichkeiten und Konstruktionsunterstützung: Hilfestellung bei der Konstruktionsprüfung (DFM), Prototypenfertigung, Bereitschaft zur ingenieurstechnischen Zusammenarbeit

- Preistransparenz: Detaillierte Angebote, wettbewerbsfähige Preise ohne Qualitätsverlust, Mehrwertdienstleistungen zur Optimierung der Gesamtkosten

- Zuverlässigkeit der Lieferzeiten: Nachweis einer pünktlichen Lieferung, Kapazität für Eilaufträge, realistische Zeitplanzusagen

- Kundenservice-Qualität: Schnelle Kommunikation, regelmäßige Projektupdates, effektive Bearbeitung von Beschwerden

- Referenzen und Ruf: Überprüfbare Kundenzeugnisse, Bewertungen durch Branchenkollegen, Fallstudien, die den Erfolg bei ähnlichen Projekten belegen

Der Benchmark-Standard

Zertifizierte Hersteller mit umfassenden Fähigkeiten setzen den Maßstab, an dem andere Anbieter gemessen werden sollten. Wenn ein Anbieter IATF-16949-zertifizierte Qualitätsmanagementsysteme mit der Geschwindigkeit von Rapid Prototyping, der Effizienz automatisierter Produktion und einer reaktionsstarken DFM-Unterstützung kombiniert, zeigt dies eine operative Reife, die sich in zuverlässigen Bauteilen und planbaren Lieferzeiten widerspiegelt.

Diese Kombination – zertifizierte Qualität, Prototyping-Agilität, Skalierbarkeit der Produktion und ingenieurtechnische Zusammenarbeit – stellt das dar, was seriöse Fertigungsprogramme benötigen. Egal, ob Sie Fahrwerksteile, Präzisionsbaugruppen oder Strukturteile beschaffen: Anbieter, die diesen Standard erfüllen, vermitteln ein Vertrauen, das über einzelne Bestellungen hinausgeht.

Deine Entscheidung treffen

Die Auswahl eines Partners für das Metallschneiden dreht sich nicht um den niedrigsten Preis oder die schnellste Zusage. Es geht darum, Anbieter zu identifizieren, deren Fähigkeiten, Qualitätsmanagementsysteme und Kommunikationsstil mit Ihren Projektanforderungen und Ihrer langfristigen Fertigungsstrategie übereinstimmen.

Das Wissen, das Sie mithilfe dieses Leitfadens erworben haben – über Schneidtechnologien, Materialeigenschaften, Qualitätsindikatoren und Preisdynamiken – befähigt Sie dazu, Anbieter fundiert zu bewerten. Sie können die richtigen Fragen stellen, Antworten korrekt interpretieren und erkennen, wann Fähigkeiten Ihren Anforderungen entsprechen oder wo sie unzureichend sind.

Was ist Ihr nächster Schritt? Wenden Sie diesen Bewertungsrahmen auf Ihr aktuelles Projekt an. Fordern Sie Angebote von mehreren Anbietern an, bewerten Sie die Qualität ihres DFM-Feedbacks, prüfen Sie ihren Zertifizierungsstatus und vergleichen Sie nicht nur die Preise, sondern das gesamte Wertangebot, das sie bieten. Der richtige Partner verwandelt Metallschneiden von einer reinen Transaktionsware in einen strategischen Vorteil in der Fertigung.

Häufig gestellte Fragen zu Metallschneidservices

1. Wie hoch sind die Kosten für das Schneiden von Metall?

Die Kosten für das Schneiden von Metall liegen typischerweise zwischen 0,50 und 2 US-Dollar pro linearer Zoll beim Schneiden von Blechen oder Stäben oder zwischen 20 und 30 US-Dollar pro Stunde, abhängig von der verwendeten Methode. Entscheidende Faktoren, die die Preisgestaltung beeinflussen, sind Materialart und -dicke, Konstruktionskomplexität, Toleranzanforderungen, Bestellmenge und Nachbearbeitungsbedarf. Die Rüstkosten werden auf Ihre Bestellung verteilt – ein Prototypenlauf von 5 Stück könnte 50 US-Dollar pro Stück kosten, während 500 Stück desselben Teils auf 8 US-Dollar pro Stück sinken könnten. Angebote von IATF-16949-zertifizierten Anbietern anzufordern, führt oft zu wettbewerbsfähigen Preisen mit garantierten Qualitätsstandards.

2. Wie hoch sind die Kosten für das Schneiden von Blech?

Die Blechbearbeitung kostet durchschnittlich 1.581 $, mit einer Spanne von 418 bis 3.018 $ je nach Komplexität. Die Kosten pro Quadratfuß liegen zwischen 4 und 48 $ abhängig von Materialauswahl und Grad der Individualisierung. Das Laserschneiden dünner Materialstärken bietet die kostengünstigste Lösung für komplexe Muster, während das Plasmaschneiden bei dickem Stahlblech ein besseres Preis-Leistungs-Verhältnis bietet. Die Verwendung von Lagermaterialien, die Vereinfachung komplexer Merkmale und das Bündeln ähnlicher Teile sind bewährte Strategien zur Senkung der Gesamtkosten.

3. Was ist der Unterschied zwischen Laserschneiden und Plasmaschneiden?

Der Laserschnitt verwendet einen fokussierten Lichtstrahl und erreicht Toleranzen von ±0,001" bis ±0,005", ideal für dünne Bleche bis zu einer Dicke von 1 Zoll mit hervorragender Kantenqualität und minimalen Graten. Der Plasmaschnitt nutzt überhitze ionisierte Gase mit Temperaturen bis zu 40.000 °F, bietet Toleranzen von ±0,015" bis ±0,030" und eignet sich besonders gut für dicke, leitfähige Metalle ab 6 Zoll durch höhere Geschwindigkeiten und geringere Kosten. Der Laser erzeugt kleinere wärmeeinflusste Zonen und sauberere Kanten, während das Plasma bei schweren Baustählen wirtschaftlicher ist. Die Wahl hängt von der Materialdicke, den Genauigkeitsanforderungen und dem Budget ab.

4. Welche Materialien können mit Metallschneiddienstleistungen bearbeitet werden?

Professionelle Metallschneiddienstleistungen bearbeiten eine breite Palette von Materialien, darunter Kohlenstoffstahl, Edelstahl (304, 316), Aluminiumlegierungen (5052, 6061, 7075), Messing, Kupfer, Titan und Speziallegierungen. Jedes Material erfordert spezifische Schneidparameter – aufgrund der hohen Reflektivität von Aluminium sind Faseraser erforderlich, während die Härte von Edelstahl die Schneidgeschwindigkeit beeinflusst. Materialstärken von dünnem Blech (22 gauge bei 0,03 Zoll) bis hin zu schweren Platten (6+ Zoll) können mit der geeigneten Schneidmethode – Laser, Wasserstrahl, Plasma oder mechanisches Sägen – verarbeitet werden.

5. Wie wähle ich den richtigen Anbieter für Metallschneiddienstleistungen aus?

Bewerten Sie Anbieter anhand ihrer Ausrüstungskapazitäten (moderne Faserlaser, ausreichende Leistungskapazität), Materialkompetenz bezüglich Ihrer spezifischen Legierungen, relevanter Zertifizierungen (ISO 9001, IATF 16949 für die Automobilindustrie, AS9100 für die Luft- und Raumfahrt) sowie der Reaktionsgeschwindigkeit in der Kommunikation. Fordern Sie Musterteile an, die Ihrem Projekt ähnlich sind, überprüfen Sie Prüf- und Qualitätskontrollprozesse und bewerten Sie die DFM-Unterstützung (Design for Manufacturability). Anbieter, die eine Angebotsstellung innerhalb von 12 Stunden und umfassendes technisches Feedback bieten, weisen in der Regel eine hohe operative Reife auf, was sich in zuverlässigen Bauteilen und termingerechter Lieferung widerspiegelt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —