Metall-CNC-Schneiden entschlüsselt: Vom Rohmaterial zu Präzisionsteilen

Was Metall-CNC-Schneiden für die moderne Fertigung tatsächlich bedeutet

Haben Sie sich jemals gefragt, wie Hersteller eine einfache digitale Skizze in ein makelloses Metallbauteil verwandeln? Die Antwort liegt in einer Technologie, die die Art und Weise, wie wir mit Metall arbeiten, grundlegend verändert hat. Metall-CNC-Schneiden überbrückt die Kluft zwischen Vorstellung und Wirklichkeit und verwandelt Computerdesigns in greifbare Teile mit bemerkenswerter Genauigkeit.

CNC steht für Computerized Numerical Control – ein Fertigungsverfahren, bei dem vorgegebene Computersoftware die Bewegung der Schneidwerkzeuge steuert, um Metall mit einer auf Tausendstel Zoll genauen Präzision zu formen.

Die Bedeutung des CNC-Akronyms erklärt

Das Verständnis der CNC-Bedeutung beginnt mit ihren drei Komponenten. „Computer“ bezeichnet das digitale Gehirn, das die Operationen steuert. „Numerisch“ beschreibt die codierten Anweisungen (G-Code und M-Code), die jede Bewegung lenken. „Steuerung“ steht für die Fähigkeit des Systems, diese Befehle mit unerschütterlicher Konsistenz auszuführen.

Wenn man diese Elemente mit einer Maschine zur Metallbearbeitung kombiniert, erhält man ein System, das exakte digitale Bahnen ohne Abweichung verfolgt. Im Gegensatz zu einem menschlichen Bediener, der ermüden oder geringfügige Variationen verursachen könnte, liefert der CNC-Metallschnitt identische Ergebnisse – egal ob beim ersten oder tausendsten Teil.

Vom digitalen Entwurf zu physischen Metallteilen

Der Weg vom Konzept zum fertigen Bauteil verläuft entlang eines optimierten Ablaufs. Zuerst erstellen Ingenieure ein 3D-Modell mithilfe von CAD-Software (Computer-Aided Design). Dieser digitale Bauplan wird anschließend durch CAM-Programme (Computer-Aided Manufacturing) in maschinenlesbare Anweisungen umgewandelt.

Sobald sie in das CNC-System geladen sind, steuern diese Anweisungen die Schneidwerkzeuge entlang präziser Koordinaten basierend auf einem dreidimensionalen kartesischen System. Die Maschine weiß genau, wo sie sich positionieren muss, wie schnell sie sich bewegen soll und wie tief geschnitten werden soll. Dieser digitale-zu-physische Workflow ermöglicht eine schnelle Iteration – Designänderungen können durch zusätzliche CNC-Läufe getestet werden, ohne dass Werkzeuganpassungen oder Formherstellung erforderlich sind.

Warum die computergesteuerte Steuerung das Metallschneiden revolutioniert hat

Der Unterschied zwischen manuellem und CNC-gesteuertem Schneiden zeigt, warum diese Technologie die Fertigung verändert hat. Die manuelle Bearbeitung hängt stark von der Geschicklichkeit, Koordination und Erfahrung des Bedieners ab. Selbst erfahrene Zerspanungsmechaniker erzeugen geringfügige Abweichungen durch handgeführte Bewegungen.

Die CNC-Bearbeitung und CNC-Technologie beseitigen diese Variabilität. Laut branchenexperten , CNC-Maschinen verfügen über fortschrittliche Funktionen wie Rückkopplungsmechanismen, Werkzeugüberwachungssysteme und automatische Werkzeugwechsler, die die Präzision weit über manuelle Fähigkeiten hinaus verbessern. Die Mehrachs-Bearbeitung ermöglicht komplexe dreidimensionale Schnitte, die von Hand nahezu unmöglich wären.

Die Vorteile erstrecken sich über den gesamten Bereich – von Hobbyisten, die individuelle Projekte fertigen, bis hin zu industriellen Anlagen, die Luft- und Raumfahrtkomponenten herstellen. Für kleine Werkstätten bietet der metallverarbeitende CNC-Bereich kostengünstige Einstiegsmöglichkeiten mit Tischmaschinen. Für Hersteller bedeutet dies gleichbleibende Qualität bei Tausenden von Bauteilen. Ob Sie CNC-Schnitte für ein privates Projekt erforschen oder industrielle Lösungen bewerten – der grundlegende Vorteil bleibt derselbe: eine unübertroffene Wiederholgenauigkeit und Präzision, die manuelle Methoden einfach nicht erreichen können.

Vergleich von CNC-Metallschneidverfahren im direkten Vergleich

Die falsche Wahl des Metallschneiders kann Ihnen Tausende an verschwendetem Material und verlorener Zeit kosten. Mit vier verfügbaren CNC-Schneidtechnologien wird die richtige Zuordnung der geeigneten Methode zu Ihrer spezifischen Anwendung entscheidend für den Erfolg. Wir analysieren jede Vorgehensweise, damit Sie eine fundierte Entscheidung treffen können.

Laser-Ausschnitt: Präzision und Geschwindigkeitsvorteile

Stellen Sie sich vor, dass intensive Lichtenergie in einen Strahl gebündelt wird, der so dünn ist, dass er mit chirurgischer Präzision komplexe Muster schneiden kann. Genau das macht ein Laserschneider. Diese Technologie überzeugt besonders beim Bearbeiten von dünnen Metallblechmaterialien , insbesondere wenn feine Details oder präzise Bohrungen erforderlich sind.

Zu den Hauptvorteilen des Laserschneidens gehören:

- Hervorragende Kantengüte mit minimalem Nachbearbeitungsaufwand

- Fähigkeit, kleine Löcher und komplizierte Formen mit scharfen Ecken zu schneiden

- Hochgeschwindigkeitsbearbeitung bei Materialstärken unter 1/4 Zoll

- Präzise Steuerung der Schnittbreite (Kerf) für Bauteile mit engen Toleranzen

- Hervorragende Leistung bei Edelstahlblech und Aluminiumblechmaterialien

Beste Anwendungen umfassen Elektronikgehäuse, medizinische Geräte und die Herstellung von Präzisionsteilen, bei denen saubere Kanten besonders wichtig sind.

Plasmaschneiden für dicke Plattenanwendungen

Wenn Sie mit dickem, leitfähigem Metall arbeiten, ist das Plasmaschneiden führend. Diese Technologie verwendet einen elektrischen Lichtbogen und komprimiertes Gas, um Stahl, Aluminium und Kupfer schnell und kosteneffizient zu schmelzen und auszublasen.

Nach Die Prüfungen von Wurth Machinery , Plasmaschneider zeigen eine hervorragende Leistung bei Stahlplatten über 25 mm Dicke – einem Bereich, in dem Laserschneider Schwierigkeiten beim Durchdringen haben. Die Vorteile liegen auf der Hand:

- Verarbeitet Materialien von 12 mm bis zu mehreren Zoll Dicke

- Höchste Schneidgeschwindigkeit bei dicken, leitfähigen Metallen

- Geringere Betriebskosten im Vergleich zu Laser- und Wasserstrahlsystemen

- Komplette Plasmasysteme kosten etwa 90.000 USD im Vergleich zu 195.000 USD für vergleichbare Wasserstrahlsysteme

Die Fertigung von Stahlkonstruktionen, die Herstellung von schwerer Ausrüstung und der Schiffbau setzen aus diesen Gründen stark auf das Plasmaschneiden.

Wasserstrahltechnologie für wärmeempfindliche Metalle

Was ist, wenn Sie Metall schneiden müssen, ohne Wärme einzubringen? Der Wasserstrahlschneidprozess verwendet Hochdruckwasser, das mit abrasiven Partikeln gemischt ist, um nahezu jedes Material – von Stahl bis Stein – ohne thermische Einflüsse zu durchtrennen. Der Wasserstrahlmarkt wächst rasant und wird voraussichtlich bis 2034 über 2,39 Milliarden US-Dollar erreichen.

Diese Technologie überzeugt besonders dann, wenn:

- Wärmeschäden vermieden werden müssen (keine Verzug, Härtung oder wärmebeeinflusste Zonen)

- Materialvielfalt wichtig ist – schneidet Metalle, Verbundwerkstoffe, Glas und Stein

- Dicke Materialien bis zu 30 cm präzise geschnitten werden müssen

- Empfindliche Legierungen kalte Trennverfahren erfordern

Luft- und Raumfahrtkomponenten sowie Präzisionsanwendungen, bei denen die metallurgischen Eigenschaften unverändert bleiben müssen, profitieren am meisten von der Wasserstrahltechnologie.

CNC-Fräs- und Router-Fähigkeiten

Im Gegensatz zu anderen Methoden, bei denen das Material durchtrennt wird, entfernen CNC-Fräs- und CNC-Router-Systeme Material mithilfe rotierender Schneidewerkzeuge. Dieser Ansatz bietet besondere Vorteile – insbesondere die Fähigkeit, 3D-Konturen, Taschen und komplexe Geometrien herzustellen, die mit 2D-Schneidverfahren nicht möglich sind.

Allerdings werden Sie beim Einsatz eines CNC-Routers für Metall Geschwindigkeitslimitierungen im Vergleich zu spezialisierten Schneidsystemen feststellen. In Forendiskussionen wird dieser Umstand häufig betont: Router, die hauptsächlich für Holz und Kunststoffe konzipiert sind, erfordern erhebliche Parameteranpassungen und langsamere Vorschübe beim Bearbeiten von Metallen.

CNC-Fräsen eignet sich hervorragend für:

- Komplexe 3D-Geometrien und konturierte Oberflächen

- Präzises Bohren und Gewindeschneiden

- Bauteile, die mehrere Bearbeitungsschritte in einer Aufspannung benötigen

- Engere Toleranzen bei kritischen Abmessungen

Vollständiger Methodenvergleich auf einen Blick

Diese Vergleichstabelle hilft Ihnen schnell herauszufinden, welche Technologie Ihren spezifischen Anforderungen am besten entspricht:

| Faktor | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden | CNC-Fräsen/Router |

|---|---|---|---|---|

| Bereich der Materialstärken | 0,001" - 1" | 0,5" - 6"+ | 0,001" - 12" | Eingeschränkt durch Werkzeugerreichbarkeit |

| Präzisionstoleranzen | ±0,001" - 0,005" | ±0,015" - 0,030" | ±0,003" - 0,010" | ±0,0005" - 0,005" |

| Kantenqualität | Hervorragend, minimale Nachbearbeitung | Gut, möglicherweise Nachbearbeitung nötig | Sehr gut, geringe Textur | Ausgezeichnet mit geeigneter Ausrüstung |

| Schneidgeschwindigkeit | Sehr schnell (dünne Materialien) | Schnell (dicke Materialien) | Langsam bis mäßig | - Einigermaßen |

| Betriebskosten | Mäßig bis hoch | Niedrig bis mittel | Hoch (Abrativverbrauch) | Mäßig (Verschleiß der Werkzeuge) |

| Beste Anwendungen | Dünne Bleche, aufwändige Designs, Elektronik | Dicke Platten, Baustahl, schwere Fertigung | Wärmeempfindliche Materialien, Luft- und Raumfahrt, gemischte Materialien | 3D-Teile, Präzisionsbauteile, Arbeiten mit mehreren Operationen |

| Wärmeeinflusszone | Klein | Mäßig bis groß | Keine | Minimal mit Kühlmittel |

Passende Dicke zur Technologie

Ihre Materialdicke bestimmt oft das optimale Schneidverfahren:

- Dünnes Metallblech (unter 1/4") : Laserschneiden liefert die beste Kombination aus Geschwindigkeit, Präzision und Kantengüte

- Mittlere Dicke (1/4" bis 1") : Alle Verfahren funktionieren; Auswahl basiert auf Präzisionsanforderungen und Wärmeempfindlichkeit

- Dicke Platte (über 1") : Plasma bietet die beste Geschwindigkeit und Kosteneffizienz bei leitfähigen Metallen; Wasserstrahl schneidet nichtleitende oder wärmeempfindliche Materialien

Viele erfolgreiche Fertigungsunternehmen integrieren im Laufe der Zeit mehrere Technologien, beginnend mit dem System, das ihre häufigsten Projekte abdeckt. Mit wachsenden Kapazitäten eröffnet die Ergänzung durch zusätzliche Schneidverfahren neue Möglichkeiten und erweitert den Leistungsumfang.

Das Verständnis dieser grundlegenden Unterschiede bereitet Sie darauf vor, Schneidparameter auszuwählen, die spezifisch auf Ihr gewähltes Material zugeschnitten sind – was eine sorgfältige Beachtung der individuellen Eigenschaften und Verhaltensweisen jedes Metalls erfordert.

Materialspezifische Schneidparameter für jeden Metalltyp

Haben Sie schon einmal ein schönes Stück Titan in Ihre CNC-Maschine eingespannt, nur um Ihr Schneidwerkzeug innerhalb von Sekunden zu zerstören? Materialspezifische Parameter machen den Unterschied zwischen präzisen Bauteilen und teurem Ausschuss aus. Jedes Metall bringt einzigartige Herausforderungen mit sich – von der Neigung von Aluminium, Werkzeuge zuzusetzen, bis hin zum verfestigenden Verhalten von Edelstahl bei mechanischer Bearbeitung. Schauen wir uns an, was tatsächlich bei jedem Material funktioniert.

Schnittparameter und Herausforderungen beim Aluminium

Aluminiumblech gehört zu den am häufigsten CNC-freundlichen Materialien die Sie antreffen werden. Seine relativ geringe Zugfestigkeit (typischerweise 70–700 MPa, abhängig von der Legierung) ermöglicht aggressive Schnittgeschwindigkeiten, die bei härteren Metallen Werkzeuge zerstören würden. Lassen Sie sich jedoch von dieser Leichtigkeit nicht zur Nachlässigkeit verleiten.

Empfohlene Parameter für das Aluminiumschneiden:

- Schnittgeschwindigkeit: 200–400 Meter pro Minute – deutlich höher als bei Stahl

- Fütterungsrate: Aggressive Vorschübe funktionieren gut; berechnen Sie diese anhand einer Spanabscheidung von 0,05–0,15 mm pro Zahn

- Werkzeugbau: Zwei- oder Drei-Schneiden-Fräser maximieren die Spanabfuhr

- Kühlflüssigkeit: Flutkühlung oder Nebel verhindern die Bildung von aufgebauter Schneidkante

Häufige Fehler bei Aluminium sind:

- Spananhängen: Die Weichheit von Aluminium führt dazu, dass es an den Schneidkanten haften bleibt und eine aufgebaute Kante entsteht, wodurch die Oberflächengüte beeinträchtigt wird

- Unzureichende Spanabfuhr: Die Verwendung zu vieler Schneiden verursacht Spanstau im Schnitt, was zu erneutem Zerspanen und Wärmeentwicklung führt

- Falsche Annahmen bezüglich der Legierung: 6061-T6 verhält sich beim Zerspanen anders als Gussaluminium – überprüfen Sie die Eigenschaften Ihrer spezifischen Legierung

Bei Anwendungen mit Aluminiumschweißungen, bei denen geschnittene Kanten verbunden werden, sollte die Kantengüte Vorrang vor der Geschwindigkeit haben. Langsamere Vorschübe mit scharfen, beschichteten Werkzeugen erzeugen sauberere Oberflächen, die zuverlässiger verschweißt werden können.

Überlegungen zum Zerspanen von Stahl und rostfreiem Stahl

Stahl verlangt Respekt. Seine höhere Zugfestigkeit erfordert niedrigere Geschwindigkeiten und sorgfältige Beachtung des Wärmemanagements. Bei der Bearbeitung von Edelstahlblechen vervielfachen sich die Herausforderungen aufgrund des Verfestigungsverhaltens.

Standardparameter für Kohlenstoffstahl:

- Schnittgeschwindigkeit: 60–120 Meter pro Minute für Baustahl

- Fütterungsrate: Mäßige Vorschübe verhindern eine übermäßige Wärmeentwicklung

- Werkzeugbau: Hartmetall-Fräser mit TiAlN-Beschichtung widerstehen Verschleiß

- Kühlflüssigkeit: Unverzichtbar für die Kontrolle der Wärmeentwicklung und zur Verlängerung der Standzeit

edelstahl 316 erfordert besondere Aufmerksamkeit. Laut bearbeitungsexperten verfestigt dieser austenitische Werkstoff sich schnell, was bedeutet, dass Zögern oder Stillstand eine gehärtete Oberflächenschicht erzeugt, die den Werkzeugverschleiß dramatisch beschleunigt.

Wichtige Richtlinien für die Edelstahlbearbeitung:

- Schnittgeschwindigkeit: 40-80 Meter pro Minute – niedriger als bei Kohlenstoffstahl

- Fütterungsrate: Halten Sie eine gleichmäßige Eingriffstiefe aufrecht; lassen Sie das Werkzeug niemals schleifen

- Schnittauftrag: Führen Sie tiefere Schnitte statt mehrerer leichter Schnitte durch, um unterhalb der verfesterten Schichten zu schneiden

- Werkzeugschärfe: Ersetzen Sie Werkzeuge, bevor sie stumpf werden; abgenutzte Schneiden erzeugen übermäßige Hitze

Nachbearbeitungsoptionen für Edelstahl umfassen Bürsten, Elektropolieren, mechanisches Polieren und Sandstrahlen – jede Methode wirkt sich unterschiedlich auf die Korrosionsbeständigkeit und das ästhetische Erscheinungsbild aus

Arbeiten mit Titan und exotischen Legierungen

Die CNC-Bearbeitung von Titan stellt die höchste Herausforderung beim Zerspanen dar. Dieses beliebte Material in der Luft- und Raumfahrt kombiniert ein hohes Festigkeits-Gewichts-Verhältnis mit einer bekanntermaßen schwierigen Bearbeitbarkeit. Seine geringe Wärmeleitfähigkeit führt dazu, dass sich die Wärme an der Schneidkante konzentriert, anstatt durch das Werkstück abzuleiten

Bearbeitungsparameter für Titan:

- Schnittgeschwindigkeit: 30-70 Meter pro Minute – deutlich langsamer als bei Aluminium oder Stahl

- Fütterungsrate: Achten Sie auf eine ausreichende Spanlast, um Reibung und Verfestigung durch Kaltverformung zu vermeiden

- Werkzeugbau: Scharfe Hartmetallwerkzeuge mit speziellen Beschichtungen; verwenden Sie Fräser, die speziell für Titan entwickelt wurden

- Kühlflüssigkeit: Die Zufuhr von Hochdruckkühlmittel direkt in die Schneidzone ist unerlässlich

Häufige Fehler beim Bearbeiten von Titan:

- Übermäßige Drehzahl: Erzeugt Hitze, die Werkzeugbeschichtungen schnell abbaut

- Verweilen: Erzeugt verfestigte Stellen, die nachfolgende Bearbeitungsschritte zerstören

- Unzureichende Steifigkeit: Die Rückfederneigung von Titan verstärkt jegliche Verformung der Maschine oder der Spannmittel

- Chipfarbe ignorieren: Blaue oder violette Chips deuten auf übermäßige Hitze hin – Geschwindigkeit sofort reduzieren

Inconel, Hastelloy und andere nickelbasierte Hochleistungslieferungen stellen ähnliche Herausforderungen dar, erfordern jedoch noch strengere Anforderungen an Werkzeugqualität und Schnittparameter.

Strategien für weiche Metalle wie Messing und Kupfer

Weiche Metalle wie Messing und Kupfer bieten eine hervorragende Bearbeitbarkeit, bringen aber auch eigene Besonderheiten mit sich. Beim Vergleich von Messing und Bronze lässt sich Messing aufgrund seines Zinkgehalts in der Regel leichter bearbeiten, während der Zinngehalt der Bronze die Härte erhöht.

Laut der Messing-Bearbeitungsforschung von TFG USA zeigen neuere Studien, dass Messing weitaus intensivere Bearbeitung zulässt, als bisher für möglich gehalten wurde. Die Weichheit und Stabilität des Materials machen es ideal für Präzisionsteile.

Schnittparameter für Messing:

- Schnittgeschwindigkeit: Hohe Drehzahlen funktionieren gut; Messing verträgt aggressive Parameter

- Fütterungsrate: Die Einstellung der Vorschubgeschwindigkeit steuert die Spanbildung – entscheidend, um lange, bandförmige Späne zu vermeiden, die Maschinen beschädigen können

- Werkzeugbau: Hartmetallwerkzeuge mit positivem Spanwinkel minimieren die Gratausbildung

- Kühlflüssigkeit: Oft optional; viele Messinglegierungen lassen sich trocken gut bearbeiten

Überlegungen zur Bearbeitung von Kupfer:

- Zähes Verhalten: Reines Kupfer neigt stärker dazu, an Werkzeugen zu haften als Messing

- Werkzeuggeometrie: Scharfe Schneiden mit polierten Spannuten verringern die Materialanhäufung

- Vorschubanpassung: Höhere Vorschübe können helfen, Späne zu brechen, anstatt Fäden zu erzeugen

- Oberflächenfinish: Erzielen hervorragende Oberflächen mit geeigneten Drehzahlen und scharfen Werkzeugen

Sowohl Messing als auch Kupfer profitieren von positiven Spanwinkeln, die das Material sauber abschneiden, anstatt es zu verdrängen. Die Gratausbildung bleibt eine häufige Herausforderung – gelöst durch die richtige Auswahl der Schnittgeschwindigkeit und scharfe, hochwertige Werkzeuge.

Das Verständnis dieser materialspezifischen Parameter bildet die Grundlage, doch die Auswahl der richtigen Schneidwerkzeuge und Beschichtungen verbessert Ihre Ergebnisse erheblich.

Auswahl der richtigen Schneidwerkzeuge und Beschichtungen

Sie haben Ihre Materialparameter perfekt eingestellt – untergraben Sie Ihre Ergebnisse jedoch durch falsche Werkzeuge? Das von Ihnen gewählte Schneidwerkzeug bestimmt alles, von der Oberflächenqualität bis hin zur Anzahl der Bauteile, die Sie fertigen können, bevor Sie den teuren Fräser ersetzen müssen. Lassen Sie uns die Werkzeugentscheidungen entschlüsseln, die zwischen amateurhaften und professionellen CNC-Metallfräsergebnissen unterscheiden.

Fräsertypen und ihre jeweiligen Einsatzgebiete

Nicht alle Fräser sind gleich. Das Material, aus dem Ihr Werkzeug besteht, beeinflusst direkt die Leistung, Standzeit und welche Metalle Sie erfolgreich bearbeiten können.

Schnellarbeitsstahl (HSS) bietet bei geringsten Kosten eine gute Verschleißfestigkeit. Laut MSCs Fräser-Leitfaden , HSS eignet sich gut für die allgemeine Fräsbearbeitung von sowohl metallischen als auch nichtmetallischen Werkstoffen. Es ist der Einstiegspunkt für Hobbyprojekte und leichte Anwendungen.

Kobalt (M-42: 8 % Kobalt) steigert die Leistung deutlich. Dieses Material bietet eine höhere Verschleißfestigkeit, Warmhärte und Zähigkeit als Standard-HSS. Kobaltwerkzeuge können etwa 10 % schneller eingesetzt werden als ihre HSS-Pendants, wodurch sie ideal für die Bearbeitung von Gusseisen, Stahl und Titanlegierungen sind, wenn aus Kostengründen auf Hartmetall verzichtet wird.

Vollhartmetall repräsentiert den professionellen Standard für das CNC-Fräsen von Metallen. Diese Werkzeuge bieten überlegene Steifigkeit und Hitzebeständigkeit und können in vielen Anwendungen 2- bis 3-mal schneller laufen als HSS. Hartmetall-Schaftfräser eignen sich hervorragend für präzises Nutfräsen und Konturfräsen in Gusseisen, NE-Metallen, Kunststoffen und schwierigen Materialien. Aufgrund der Sprödigkeit von Hartmetall unter Stoßbelastung sind jedoch hohe Vorschubraten besser für HSS- oder Kobaltwerkzeuge geeignet.

Pulvermetall (PM) schließt die Lücke zwischen HSS und Vollhartmetall. Langlebiger und kosteneffizienter als Vollhartmetall mit hoher Bruchfestigkeit; PM-Werkzeuge zeichnen sich hervorragend in Materialien mit einer Härte unter 30 RC und bei Hochstoß-Rohbearbeitungsanwendungen aus.

- Allgemeine Anwendungen: HSS oder Kobalt für preisbewusste Werkstätten

- Hochgeschwindigkeitsbearbeitung von Aluminium: Vollhartmetall mit polierten Spannuten

- Stahl und Edelstahl: Beschichtetes Hartmetall für optimale Standzeit

- Grobbearbeitung mit hohen Zerspankräften: Pulvermetall oder Kobalt für Stoßfestigkeit

- Schlichtpassagen an eloxiertem Aluminium: Scharfe Hartmetallwerkzeuge mit geeigneten Beschichtungen verhindern Beschichtungsschäden

Beschichtungstechnologien erklärt

Stellen Sie sich Werkzeugbeschichtungen als Rüstung für Ihre Schneidkanten vor. Die richtige Beschichtung kann die Standzeit deutlich verlängern und gleichzeitig höhere Schnittgeschwindigkeiten ermöglichen. Eine falsche Auswahl hingegen verschwendet Geld oder beeinträchtigt die Leistung.

Nach beschichtungsleistungs-Forschung , eine sachgemäße Auswahl der Beschichtung verbessert die Produktionseffizienz um 20 % bis 70 %, erhöht die Bearbeitungsgenauigkeit um 0,5 bis 1 Gütestufe und senkt die Verschleißkosten für Werkzeuge um 20 % bis 50 %.

TiN (Titaniumnitrid) - Die klassische goldfarbene Beschichtung mit einer Härte von etwa 2000–2500 HV. TiN eignet sich gut für die allgemeine Bearbeitung bei niedrigen bis mittleren Geschwindigkeiten, verschleißt jedoch bei Hochgeschwindigkeitsbearbeitung schneller. Es ist Ihre vielseitige, kostengünstige Standardwahl für gemischte Produktion, einschließlich Stahl, Aluminium und Kunststoffen.

TiAlN (Titanium Aluminiumnitrid) - Die Hochleistungsoption mit einer Härte von über 3000 HV. Bei erhöhten Temperaturen bildet TiAlN eine schützende Aluminiumoxidschicht, die die thermische Stabilität erheblich verbessert. Diese Beschichtung verträgt Temperaturen über 800 °C und eignet sich daher ideal für Hochgeschwindigkeitsschneiden und Trockenbearbeitung von Stahl und Hartlegierungen. TiAlN bietet mehrfach längere Standzeiten als TiN beim Bearbeiten anspruchsvoller Materialien.

DLC (diamantähnliche Kohlenstoffbeschichtung) - Zeichnet sich durch einen extrem niedrigen Reibungskoeffizienten (ca. 0,1–0,15) aus und ist daher perfekt für Nichteisenmetalle geeignet. DLC verringert den Schneidwiderstand stark und ermöglicht glattere Oberflächen. Allerdings zersetzt es sich oberhalb von 350 °C, weshalb es für längere Bearbeitung von Stahl nicht geeignet ist. Wählen Sie DLC für die Hochgeschwindigkeitsbearbeitung von Aluminium und Kupfer, wenn die Oberflächenqualität im Vordergrund steht.

- Hochvolumige Stahlbearbeitung: TiAlN-Beschichtung für Wärmebeständigkeit und Langlebigkeit

- Aluminium und Kupfer: DLC-Beschichtung für geringe Reibung und hervorragende Oberflächenqualität

- Mehrzweck-Mischproduktion: TiN-Beschichtung für ausgewogene Leistung und kosteneffiziente Anwendung

- Teile, die eine Pulverbeschichtung benötigen: DLC-beschichtete Werkzeuge minimieren Grate, die durch die endgültige Beschichtung sichtbar werden

Auswahl der Zahnanzahl für verschiedene Metalle

Wie viele Schneiden sollte Ihr Schaftfräser haben? Diese scheinbar einfache Frage beeinflusst erheblich die Spanabfuhr, die Oberflächenqualität und die Vorschubgeschwindigkeiten. Eine falsche Wahl führt entweder zu verstopften Schnitten oder unnötig langsamer Produktion.

Nach Umfassende Analyse von CNC Cookbook , gilt die Faustregel, 4 Schneiden beim Bearbeiten von Stahl und härteren Legierungen zu verwenden, während 2 Schneiden sich am besten für Aluminium und NE-Metalle eignen.

2-Schneiden-Schaftfräser: Für weichere Materialien wie Aluminium und Kunststoffe konzipiert. Die größeren Spannuten ermöglichen eine hervorragende Spanabfuhr und höhere Materialabtragsraten. Vollhartmetall-2-Schneiden-Schaftfräser bieten eine ausgezeichnete Leistung bei Nutfräsarbeiten, bei denen Späne effizient abtransportiert werden müssen. Sie eignen sich auch gut zum Fräsen von Delrin und anderen technischen Kunststoffen.

3-Schneiden-Schaftfräser: Eine leistungssteigernde Alternative zu 2-Schneiden-Ausführungen. Die zusätzliche Schneide ermöglicht höhere Vorschubgeschwindigkeiten bei gegebener Schnittgeschwindigkeit und eignet sich daher ideal für Aluminium-Vorformfräsarbeiten, bei denen eine maximale Materialabtragung gewünscht ist.

4-Schneiden-Fräser: Entwickelt für härtere Materialien wie Stahl, rostfreien Stahl und Gusseisen. Mehr Schneiden bedeuten einen größeren Kern und erhöhte Werkzeugfestigkeit. Vier-Schneiden-Ausführungen liefern glattere Oberflächen und bewältigen effizient das Hochgeschwindigkeitsfräsen harter Materialien. Sie sind die erste Wahl für universelle Fräs- und Finisharbeiten an Eisenmetallen.

Hohe Schneidenanzahl (5+ Schneiden): Vorgesehen für besonders schwere Materialien wie Titan, Hochtemperatur-Nickellegierungen und rostfreie Stähle. Da diese Materialien nicht mit hohen Drehzahlen bearbeitet werden können, ohne die Schneiden zu beschädigen, sorgt eine größere Anzahl von Schneiden dafür, dass die Vorschubgeschwindigkeiten hoch bleiben und somit akzeptable Materialabtragsraten auch bei niedrigeren Spindeldrehzahlen erreicht werden.

Hier ist ein ausgekluselter Trick für das Fräsen von Texten und periphere Bearbeitungen in Aluminium: Sie können mit 4 Schneiden durchkommen, wenn nur die Seite des Schaftfräsers in das Material eingreift. Da Späne nicht in einem engen Schlitz eingeschlossen werden, bleibt die Abfuhr ausreichend, während die Vorschubgeschwindigkeiten erhöht werden können.

Schnittbreite und Maßhaltigkeit

Jedes Schneidwerkzeug entfernt Material – und diese Entfernungsbreite (Schnittbreite) beeinflusst direkt die endgültigen Abmessungen Ihres Bauteils. Das Verständnis der Schnittbreitenkompensation verhindert zu kleine oder zu große Teile.

Der Werkzeugdurchmesser bestimmt die Schnittbreite bei Fräsoperationen. Ein 1/4"-Schaftfräser erzeugt Schnitte von etwa 1/4" Breite, jedoch kann sich dieser Wert geringfügig vergrößern, wenn das Werkzeug unter den Schnittkräften durchbiegt. Abgenutzte Werkzeuge schneiden ebenfalls breiter, da sich die Schneiden abnutzen.

Programmieren Sie Ihre Werkzeugbahnen unter Berücksichtigung von:

- Werkzeugradiuskorrektur: CAM-Software gleicht automatisch aus, wenn sie korrekt konfiguriert ist

- Verschleißzuschlag für Werkzeuge: Toleranz für die schleichende Durchmesserabnahme vorsehen

- Materialrückfederung: Einige Metalle verformen sich beim Schneiden, was die Endmaße beeinflusst

Kühlmittel- und Schmierstrategien

Eine sachgemäße Anwendung von Kühlmittel verlängert die Werkzeuglebensdauer, verbessert die Oberflächenqualität und ermöglicht schnellere Schnittparameter. Unterschiedliche Bearbeitungen erfordern unterschiedliche Ansätze.

- Flutkühlung: Am besten geeignet für die Bearbeitung von Stahl und rostfreiem Stahl; ein kontinuierlicher Strom entfernt Wärme und spült Späne heraus

- Nebelkühlung: Geeignet für Aluminium; bietet Schmierung ohne Probleme durch thermische Schockbelastung

- Minimale Mengenschmierung (MQL): Umweltfreundliche Option, bei der präzise Mengen Schmiermittel direkt in die Schneidzonen eingebracht werden

- Trockenbearbeitung: Geeignet für Messing und einige Aluminiumlegierungen; erfordert TiAlN-beschichtete Werkzeuge, die für hohe Temperaturen ausgelegt sind

- Hochdruckkühlmittel: Unentbehrlich für Titan und exotische Legierungen; leitet das Kühlmittel direkt an die Schneidkante, um maximale Wärmeabfuhr zu gewährleisten

Wenn die richtigen Werkzeuge ausgewählt und auf Ihre spezifischen Materialien abgestimmt sind, wird der nächste entscheidende Faktor, wie Sie das Werkstück während der Bearbeitung sicher fixieren.

Spannlösungen, die die Schnittgenauigkeit sicherstellen

Haben Sie schon einmal beobachtet, wie ein perfekt programmiertes Schneiden fehlschlägt, weil sich das Material mitten in der Bearbeitung verschoben hat? Fehler bei der Werkstückspannung verursachen mehr Ausschuss, als die meisten Zerspaner zugeben möchten. Die Wahrheit ist einfach: Selbst die besten Werkzeuge und Einstellungen nützen nichts, wenn sich Ihre Metallplatte während des Schneidens bewegt. Lassen Sie uns die Fixierungslösungen betrachten, die Ihr Werkstück genau dort halten, wo es sein soll.

Spannstrategien für Bleche

Herkömmliches Kantenklemmen verursacht bei dünnen Materialien sofort Probleme. Laut DATRONs Zerspanungsforschung , dünne Bleche sind von Natur aus weniger starr, wodurch die Klemmung an den Kanten nahezu unmöglich wird, ohne dass sich das Blech beim Bearbeiten hebt oder verschiebt. Die Schneidkräfte der Fräser neigen dazu, das Material nach oben zu ziehen, was zu Bewegungen und Ungenauigkeiten führt.

Bediener gleichen dies häufig aus, indem sie die Maschinen mit geringeren Drehzahlen betreiben – auf Kosten der Produktivität, um die Einschränkungen der Werkstückhalterung zu kompensieren. Das löst das Problem nicht; es wird lediglich unzureichend umgangen.

Effektive Klemmstrategien für unterschiedliche Dicken:

- Dünnes Blech (unter 3 mm): Vermeiden Sie punktuelle Belastung mit herkömmlichen Spannbacken; verteilte Haltemethoden wirken besser

- Mittlere Dicke (3–12 mm): Zangenklemmen mit weichen Backen oder gestufte Klemmen strategisch positioniert

- Dicke Stahlplatten (12 mm und mehr): Herkömmliche mechanische Klemmung mit ausreichendem Drehmoment funktioniert zuverlässig

- Verzinktes Blech: Verwenden Sie Schutzauflagen, um Beschichtungsschäden an den Berührungspunkten der Klemmen zu vermeiden

Die Herausforderungen durch Biegung und Verzug mehren sich, wenn eine unsachgemäße Klemmung Spannungen in dünnen Materialien verursacht. Forschungsergebnisse aus Untersuchungen zur Bearbeitung dünner Wände zeigen, dass herkömmliche Hartbacken die Last auf wenige Punkte konzentrieren und dadurch lokale Verformungen unter der Klemmvorrichtung hervorrufen, die nach dem Lösen als dauerhafte Wölbung oder Verdrehung verbleiben.

Vakuumtische und magnetische Spannvorrichtungen

Wenn Sie einen gleichmäßigen Halbedruck über eine gesamte Stahlplatte oder ein Blech benötigen, erzielen Vakuumspannmittel bemerkenswerte Ergebnisse. Diese Systeme – typischerweise Aluminiumplatten mit gewundenen Rillen – halten Bleche schnell und fest, sobald sie an einen ausreichenden Vakuumdruck angeschlossen sind.

Ein Unternehmen in der Luft- und Raumfahrt bearbeitet 1,2 mm dicke Aluminiumhäute auf Vakuumspannplatten und erreicht dabei nach Vor- und Endbearbeitung eine Ebenheit von 0,03 mm – verglichen mit 0,15 mm bei Kantenklemmungen. Das entspricht einer fünfmal besseren Genauigkeit, allein durch den Wechsel der Spannmethode.

Vakuumtische haben jedoch eine kritische Einschränkung: Innerhalb des abgedichteten Bereichs kann das Material nicht vollständig durchgeschnitten werden, ohne das Vakuum zu verlieren. Dies erfordert entweder Nachbearbeitungsschritte oder alternative Methoden für Durchschnitte.

Moderne Vakuumlösungen überwinden diese Einschränkung mittlerweile. Systeme mit durchlässigen Auflageplatten ermöglichen das vollständige Konturschneiden, während gleichzeitig kleine Teile sicher fixiert bleiben. Das Vakuum zieht durch das durchlässige Material hindurch und hält die Platte fest, unabhängig davon, ob Schnitte vollständig durchdringen.

Magnetspannvorrichtungen bieten eine weitere Lösung für ferromagnetische Stahlplatten. Sie ermöglichen eine sofortige Spannung ohne Rüstzeit, funktionieren jedoch nur mit magnetisierbaren Materialien – Aluminium, Messing und nichtrostende Stähle scheiden damit aus.

Grundsätze der individuellen Spannvorrichtungskonstruktion

Manchmal passen Standardlösungen nicht zu Ihrer spezifischen Geometrie. Formschlüssige Vorrichtungen, die exakt der Kontur Ihres Bauteils folgen, verteilen die Haltekräfte auf große Kontaktflächen und halten so punktuelle Belastungen gering.

Ein Hersteller von medizinischen Geräten, der Epoxidharz-gefüllte Formspannvorrichtungen für Titan-Implantathülsen mit 0,8 mm dicken Wänden verwendet, hat die Verformung von 0,12 mm auf 0,02 mm reduziert – eine Verbesserung der Maßgenauigkeit um 83 %.

Befolgen Sie diesen schrittweisen Einrichtungsprozess für optimale Ergebnisse:

- Analysieren Sie Ihre Teilegeometrie - Identifizieren Sie dünne Abschnitte, hohe Elemente und Bereiche, die während des Schneidens zur Durchbiegung neigen

- Wählen Sie die primäre Haltemethode aus - Wählen Sie je nach Material und Dicke Vakuum-, mechanische oder magnetische Spannung

- Gestalten Sie die Stützpunkte - Positionieren Sie die Stützen direkt unterhalb der Schneidzonen, um Durchbiegung zu minimieren

- Überprüfen Sie die Verteilung der Spannkraft - Stellen Sie sicher, dass kein einzelner Punkt übermäßigen Druck erfährt, der zu lokaler Verformung führt

- Test mit Probeschnitten - Führen Sie Probeteile aus und messen Sie Verzüge vor der Produktion

- Während der Produktion überwachen - Überprüfen Sie regelmäßig das Vakuumniveau, die Spannkraft oder den magnetischen Halt

Modulare Stiftspannmittel ermöglichen eine schnelle Anpassung an unterschiedliche Geometrien. Verstellbare Stifte mit sphärischen Spitzen stützen Stege und Wände an mehreren Punkten ab, wobei die Kraft pro Stift auf 10–20 N begrenzt ist. Ein Automobilzulieferer bearbeitet auf diese Weise Aluminium-Batterieträger und hält dabei nach vollständiger Konturierung eine Toleranz von ±0,025 mm bei 1,5 mm dicken Wänden ein.

Temporäre Stützen – opferwillige Stege oder Laschen, die während des Schruppens verbleiben – erhöhen genau dort die Steifigkeit, wo sie benötigt wird. Entfernen Sie diese während der Finish-Bearbeitung. Dieser schrittweise Ansatz verhindert Verzug bei aggressiver Materialabtragung und gewährleistet gleichzeitig die erforderliche Präzision für die endgültigen Maße.

Wenn Ihr Werkstück ordnungsgemäß gespannt ist, hilft das Verständnis der tatsächlich erreichbaren Präzision und Toleranzen der jeweiligen Schneidverfahren, realistische Erwartungen an Ihre fertigen Bauteile zu stellen.

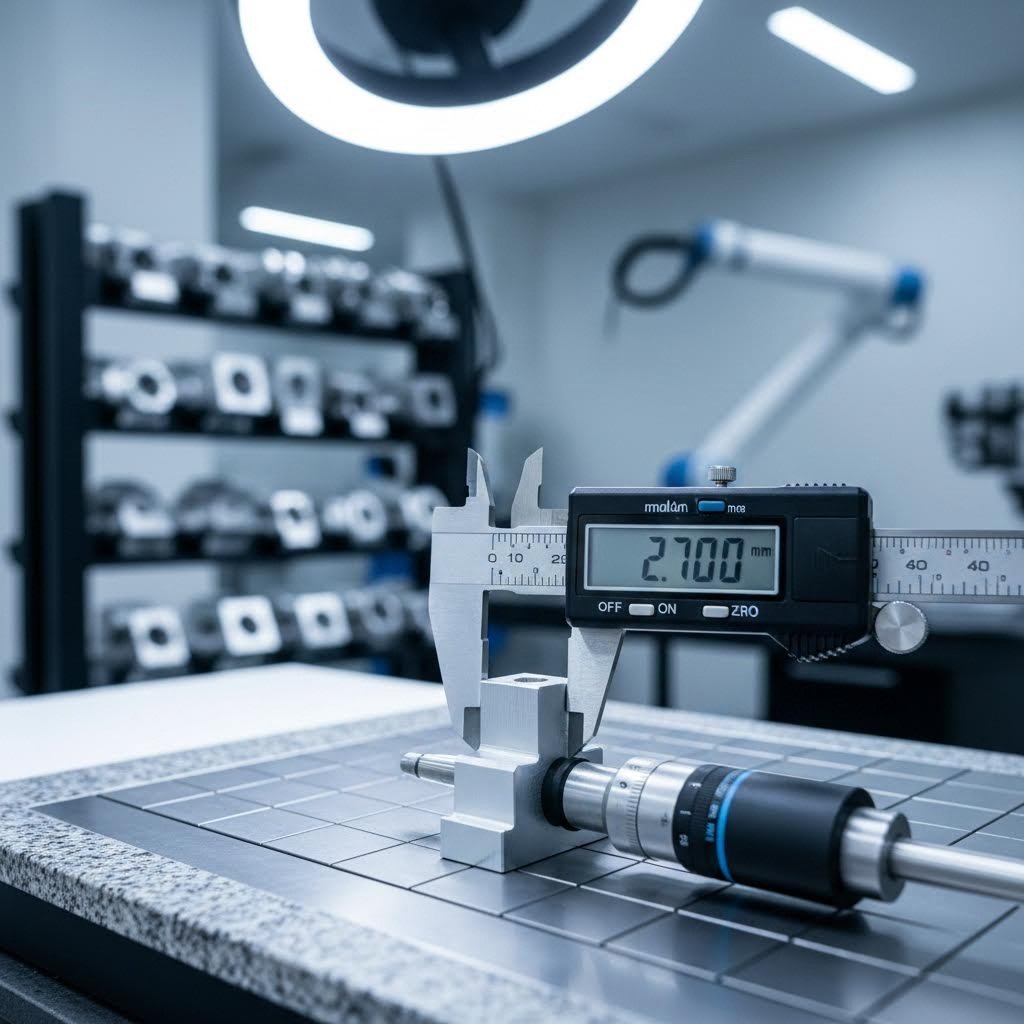

Verständnis der Präzisions- und Toleranzfähigkeiten

Welche Toleranz benötigen Sie tatsächlich – und kann Ihr gewähltes Schneidverfahren diese liefern? Diese Frage entscheidet darüber, ob Ihre Bauteile perfekt passen oder am Ende als teurer Ausschuss enden. Das Verständnis der erreichbaren Toleranzen vor der Festlegung auf ein Schneidverfahren spart Zeit, Geld und Ärger.

Toleranzen definieren die zulässige Abweichung von einer gewünschten Maßangabe bei einem gefertigten Bauteil. Je enger die Toleranz ist, desto präziser muss der Fertigungsprozess sein – und umso höher fallen die damit verbundenen Kosten aus.

Erreichbare Toleranzen nach Schneidverfahren

Jede CNC-Schneidtechnologie erreicht unterschiedliche Präzisionsgrade, basierend auf ihren grundlegenden Funktionsprinzipien. Laut Fabricast-Toleranzforschung beeinflusst die Wahl des Schneidverfahrens direkt, wie eng Toleranzen sein können, abhängig von Werkzeugverschleiß, Maschinensteuerung, Materialart und Prozessvariablen.

| Schnittmethode | Typischer Toleranzbereich | Bestmögliche Toleranz | Anmerkungen |

|---|---|---|---|

| Laserschneiden | ±0,003" - 0,005" | ±0.001" | Wärmebeeinflusste Zone kann dünne Materialien beeinträchtigen |

| Plasmaschneiden | ±0,015" - 0,030" | ±0.010" | Besser geeignet für dicke Platten als für Präzisionsarbeiten |

| Wasserstrahlschneiden | ±0,003" - 0,010" | ±0.001" | Keine Wärmeverformung; hervorragend geeignet für wärmeempfindliche Metalle |

| CNC Fräsen | ±0,001" - 0,005" | ±0.0005" | Höchste verfügbare Präzision; erfordert eine korrekte Einrichtung |

| EDM/Draht-EDM | ±0,0002" - 0,001" | ±0.0001" | Ultra-Präzision für mikroskalige Bauteile |

Wenn Sie einen Blechdicken-Tabellenwert prüfen, um die Materialstärke zu bestimmen, bedenken Sie, dass die Dickenklassen (Gauge) die erreichbaren Toleranzen beeinflussen. Zum Beispiel reagiert die Stärke von 14 Gauge Stahl (ca. 0,075") anders auf Schneidkräfte als die dickere 11 Gauge Stahlstärke (ca. 0,120"). Dünnere Materialien verformen sich leichter, was die Toleranzbereiche möglicherweise vergrößert.

Faktoren, die die Maßgenauigkeit beeinflussen

Auch bei hochpräzisen CNC-Maschinen ist die Einhaltung enger Toleranzen nicht immer einfach. Laut industrieller Toleranzanalyse können sich kleine Abweichungen summieren und zu erheblichen Problemen bei der Funktionalität, Passform und Montage von Bauteilen führen.

Entscheidende Faktoren, die Ihre Ergebnisse beeinflussen, sind:

- Materialeigenschaften: Weichere oder duktilere Materialien können sich während des Schneidens verformen und dadurch die endgültigen Abmessungen beeinträchtigen

- Maschinensteifigkeit: Vibrationen oder Spiel in mechanischen Komponenten führen zu Abweichungen

- Werkzeugverschleiß: Die schleichende Abnutzung der Werkzeugschärfe erhöht die Maßabweichung im Laufe der Produktion

- Thermische Effekte: Wärme durch Laserschneiden oder Plasmaschneiden verursacht Verzug oder Ausdehnung

- Bedienerqualifikation und Aufbau: Eine korrekte Kalibrierung und Fixierung bleibt unabhängig von der Maschinenqualität entscheidend

Der Temperatur kommt besondere Beachtung zu. Metall dehnt sich beim Erwärmen aus – ein Phänomen, das sowohl das Werkstück während des Schneidens als auch die Messungen danach beeinflusst. Ein Teil, das unmittelbar nach dem Laserschneiden gemessen wird, kann andere Werte aufweisen, sobald es auf Raumtemperatur abgekühlt ist. Professionelle Betriebe kontrollieren die Umgebungstemperatur und lassen Teile vor der endgültigen Prüfung stabilisieren.

Genau wie eine Bohrersortentabelle Ihnen hilft, das richtige Werkzeug für das Erstellen von Löchern auszuwählen, ermöglicht das Verständnis der Toleranzfähigkeiten die Zuordnung von Schneidverfahren zu den Anforderungen des Projekts.

Wenn es auf Präzision ankommt

Nicht jede Anwendung erfordert ultragenaue Toleranzen. Die Abstimmung der Präzisionsanforderungen auf die tatsächlichen funktionellen Bedürfnisse verhindert Ausgaben für unnötige Genauigkeit.

Dekorationsanwendungen - Maßgeschneiderte Metallschilder, künstlerische Objekte und architektonische Elemente akzeptieren typischerweise größere Toleranzen (±0,76 mm oder weiter). Die optische Erscheinung ist wichtiger als die Maßgenauigkeit, wodurch Plasmaschneiden eine kosteneffiziente Wahl darstellt.

Allgemeine Fertigung - Strukturelle Bauteile, Halterungen und Gehäuse erfordern üblicherweise Toleranzen von ±0,25 mm bis ±0,38 mm. Laserschneiden oder Wasserstrahlschneiden bewältigen diese Anwendungen effizient.

Präzisionsbaugruppen - Teile, die exakt zusammenpassen oder mit anderen Komponenten verbunden werden müssen, benötigen Toleranzen von ±0,13 mm oder enger. CNC-Fräsen liefert in der Regel zuverlässig solche Ergebnisse.

Wichtigen Komponenten - Teile für die Luft- und Raumfahrt, Medizintechnik und Automobilindustrie erfordern häufig Toleranzen unterhalb von ±0,001". Für diese Anwendungen rechtfertigen sich EDM-Verfahren oder präzises CNC-Fräsen mit umfangreichen Qualitätskontrollmaßnahmen.

Branchenstandards bieten Leitlinien für bestimmte Sektoren. ISO 2768 legt standardmäßige Toleranzbereiche basierend auf Bauteilgröße und erforderlichem Präzisionsniveau fest. ASME Y14.5 regelt die geometrische Tolerierung für komplexe Baugruppen. Komponenten für die Luft- und Raumfahrt (AS9100) und Medizintechnik (ISO 13485) folgen strengen Protokollen, bei denen die Maßhaltigkeit direkten Einfluss auf die Sicherheit hat.

Zu verstehen, welche Toleranzen tatsächlich benötigt werden – und welche Schneidverfahren sie zuverlässig erreichen – schafft realistische Erwartungen und leitet fundiertere Fertigungsentscheidungen ein. Mit diesen Grundlagen der Präzision sind Sie nun bereit, Ihre spezifischen Projektanforderungen der optimalen CNC-Schneidmethode zuzuordnen.

Auswahl der richtigen CNC-Schneidmethode für Ihr Projekt

Sie kennen die Schneidverfahren, Materialparameter und Toleranzfähigkeiten – aber wie entscheiden Sie sich letztendlich für den Ansatz, der zu Ihrer spezifischen Situation passt? An dieser Stelle stocken viele Projekte. Die beste CNC-Maschine für Metallbearbeitung ist nicht unbedingt die teuerste oder leistungsfähigste Option; es ist diejenige, die Ihren besonderen Anforderungen hinsichtlich Präzision, Stückzahl und Budget entspricht.

Stellen Sie sich diese Entscheidung wie die Wahl eines Transportmittels vor. Ein Sportwagen, ein Pickup-Truck und ein Lieferwagen bringen Sie alle von Punkt A nach B – doch die falsche Wahl des Fahrzeugs für Ihre spezielle Aufgabe verursacht Probleme. Dieselbe Logik gilt bei der Auswahl einer CNC-Maschine für Metallprojekte.

Ihr Projekt dem richtigen Verfahren anpassen

Beginnen Sie damit, die richtigen Fragen zu Ihrer spezifischen Anwendung zu stellen. Laut der Fertigungsforschung von Zintilon bestimmt die Auswahl des geeigneten Schneidverfahrens die endgültige Produktqualität, die Produktionseffizienz, die Wirtschaftlichkeit und die Materialausnutzung.

Verwenden Sie diese Entscheidungskriterien-Checkliste, um Ihre Optionen einzugrenzen:

- Materialart und -stärke: Welches Metall schneiden Sie und wie dick ist es? Dünne Aluminiumbleche sprechen für Laserschneiden, während 25-mm-Stahlplatten Plasma bevorzugen.

- Genauigkeitsanforderungen: Benötigen Sie Toleranzen von ±0,025 mm für Luftfahrtkomponenten oder reichen ±0,76 mm für Strukturhalterungen aus?

- Wärmeempfindlichkeit: Können thermische Schneidverfahren die Materialeigenschaften beschädigen? Wärmebehandelte Legierungen und bestimmte nichtrostende Stähle erfordern möglicherweise den kalt schneidenden Prozess des Wasserschneidens.

- Anforderungen an die Kantenqualität: Müssen die Kanten sofort schweißbereit sein, oder können Sie zusätzliche Nachbearbeitungsschritte einplanen?

- Designkomplexität: Einfache Profile werden effizient mit Plasma geschnitten, während komplexe Muster und kleine Details die Präzision des Lasers erfordern.

- Nachgeschaltete Operationen: Berücksichtigen Sie, wie die Schnittkanten nachfolgende Biege-, Schweiß- oder Oberflächenprozesse beeinflussen.

Eine CNC-Metallschneidmaschine überzeugt, wenn Sie Wiederholgenauigkeit bei identischen Teilen benötigen. Wenn Sie jedoch Einzelprototypen mit häufig wechselnden Designs schneiden, ist die Flexibilität des gewählten Verfahrens wichtiger als die reine Schneidgeschwindigkeit.

Budgetüberlegungen und Kostenfaktoren

Die tatsächlichen Kosten für CNC-Schneiden gehen weit über die anfänglichen Investitionskosten hinaus. Laut Wurth Machinery's Analyse kann die Wahl der falschen Technologie Tausende an verschwendetem Material und verlorener Zeit kosten.

Berücksichtigen Sie diese wirtschaftlichen Aspekte bei Ihrer Entscheidung:

- Anfängliche Kapitalinvestition: Komplette Plasmasysteme kosten etwa 90.000 $, während vergleichbare Wasserstrahlsysteme rund 195.000 $ kosten. Lasersysteme liegen je nach Leistung und Ausstattung dazwischen.

- Betriebskosten pro Fuß: Das Plasmaschneiden von dickem Stahl kostet pro Fuß ungefähr die Hälfte im Vergleich zum Wasserstrahlschneiden desselben Materials.

- Kosten für Verbrauchsmaterialien: Wasserstrahl verbraucht kontinuierlich Schleifmittel; Plasma verwendet Elektroden und Düsen; Laser erfordert Wartung von Gas und Optik.

- Materialabfall: Die Schnittbreite variiert je nach Verfahren – der schmale Schnitt des Lasers maximiert die Materialausbeute im Vergleich zum breiteren Schnitt des Plasmas.

- Kosten für Nachbearbeitung: Rohre Plasmaschnitte können vor dem Schweißen geschliffen werden müssen, was zusätzlichen Arbeitsaufwand und Zeit verursacht.

- Energieverbrauch: Das Laserschneiden arbeitet in der Regel energieeffizienter als Plasma- oder Brennschneidverfahren.

Konzentrieren Sie sich nicht nur auf die Kosten pro Schnitt. Berücksichtigen Sie auch Rüstzeiten, potenziellen Materialverschnitt durch Fehler sowie Kosten für erforderliche Nachbearbeitungsschritte wie Entgraten oder Reinigen. Ein Metallschneidsystem, das saubere Kanten bei moderater Geschwindigkeit erzeugt, ist oft wirtschaftlicher als eine schnellere Alternative mit umfangreicher Nachbearbeitung.

Produktionsvolumen und Durchlaufzeitanforderungen

Ihre Produktionsmenge beeinflusst entscheidend, welche CNC-Maschinen für Metall wirtschaftlich sinnvoll sind. Laut der Fertigungsforschung von Prototech Laser wirkt sich die Produktionsgröße direkt auf die Wirtschaftlichkeit verschiedener Schneidverfahren aus.

Prototypen- und Kleinserienfertigung (1–50 Teile):

- Flexibilität ist wichtiger als reine Geschwindigkeit

- Die Einrichtzeit schlägt als größerer Prozentsatz auf die Gesamtkosten des Projekts durch

- Wasserstrahl- und manuelle Plasmaschneidanlagen bieten Vielseitigkeit ohne umfangreiche Programmierung

- Die CNC-Bearbeitung entfällt teure Werkzeuge – dieselbe Maschine fertigt völlig unterschiedliche Teile, indem einfach das digitale Programm gewechselt wird

Produktion in mittleren Stückzahlen (50–500 Teile):

- Ausgewogenes Verhältnis zwischen Aufwand für die Einrichtung und Effizienz pro Bauteil

- Automatisches Laserschneiden maximiert den Durchsatz bei gleichbleibender Präzision

- Erwägen Sie spezielle Spannmittel, um die Rüstzeit zwischen Chargen zu reduzieren

Serienproduktion (500+ Teile):

- Die Optimierung der Stückkosten wird entscheidend

- Automatisierte Systeme mit schnellem Materialhandling rechtfertigen höhere Kapitalinvestitionen

- Hochgeschwindigkeitsstanz- oder Laserschneiden mit automatischer Blechzuführung maximiert die Produktivität

- Die Rüstzeit wird bei Tausenden von Teilen vernachlässigbar gering

Wenn Doppelfunktionalität sinnvoll ist

Sollten Sie in ein vielseitiges CNC-Metallbearbeitungssystem oder mehrere spezialisierte Lösungen investieren? Diese Frage erfordert eine sorgfältige Analyse, basierend auf Ihrer typischen Projektpalette.

Berücksichtigen Sie Maschinen mit Doppelfunktionalität, wenn:

- Ihre Projekte verschiedene Materialtypen und -stärken umfassen

- Der verfügbare Platz auf der Werkstattfläche die Gerätegröße begrenzt

- Das Investitionsbudget den Kauf mehrerer Geräte einschränkt

- Die Vielfalt der Aufträge eine gleichmäßige Auslastung spezialisierter Geräte verhindert

Spezialisierte Schneidlösungen sind sinnvoller, wenn:

- Sie spezialisieren sich auf bestimmte Materialtypen oder Dickenbereiche

- Die Produktionsmenge rechtfertigt einen Betrieb der Ausrüstung nahe der Kapazitätsgrenze

- Die Präzisionsanforderungen übertreffen das, was Kombinationsmaschinen leisten können

- Ausfallzeiten für die Wartung einer Funktion sollten nicht die gesamte Produktion stoppen

Viele erfolgreiche Fertigungsbetriebe beginnen mit einer Technologie, die ihre häufigsten Projekte abdeckt. Mit wachsendem Geschäft erweitert die Hinzunahme komplementärer Schneidverfahren die Fähigkeiten und den Kundenstamm. Plasma- und Laserschneiden ergänzen sich oft gut – Plasma bewältigt dicke Bauteile, während der Laser Präzision bei dünnem Blech bietet. Der Wasserstrahl schafft zusätzliche Vielseitigkeit bei wärmeempfindlichen Materialien und Nichtmetallen, die weder Plasma noch Laser bearbeiten können.

Die richtige Wahl orientiert sich letztendlich an Ihrer spezifischen Anforderungen – Materialtypen, Dickenbereiche, Präzisionsbedarf und Budgetvorgaben. Nachdem der geeignete CNC-Schneidprozess gewählt ist, stellt sich als nächstes die Frage nach dem Ausrüstungsumfang, der zu Ihrer Produktionsumgebung und Wachstumsentwicklung passt.

Ausrüstungsoptionen vom Hobbyisten bis zur industriellen Skala

Sie haben Ihre Schneidmethode ausgewählt und die Parameter verstanden – aber welche Ausrüstung liefert tatsächlich Ergebnisse in Ihrem Maßstab? Die Lücke zwischen einer Desktop-CNC-Maschine für Metall und einem industriellen Produktionssystem umfasst nicht nur Preisunterschiede, sondern auch Leistungsfähigkeit, Platzbedarf und realistische Erwartungen. Lassen Sie uns erkunden, was jede Ausrüstungsklasse tatsächlich bietet.

Desktop-CNC-Optionen für kleine Betriebe

Kann eine Heim-CNC-Maschine für Metall wirklich qualitativ hochwertige Teile herstellen? Die ehrliche Antwort: Das hängt von Ihren Erwartungen und Materialwahl ab. Laut CanCams Metallschneiderecherche können CNC-Fräsen durchaus Metall schneiden – aber nicht alle Fräsen sind für diese Aufgabe gut geeignet.

Ein für die Holzbearbeitung konzipierter Metall-CNC-Fräser erfordert erhebliche Anpassungen beim Bearbeiten von Metallen. Diese Maschinen verfügen typischerweise über leichtere Rahmen, kleinere Spindeln und Kühlungssysteme, die auf Staub statt auf Metallspäne optimiert sind. Speziell entwickelte Tischsysteme schließen diese Lücke jedoch mittlerweile effektiv.

Was Tisch-Metall-CNC-Maschinensysteme bieten:

- Bearbeitung von Aluminium und Messing: Weiche Metalle lassen sich gut auf qualitativ hochwertigen Tischgeräten mit geeigneten Vorschüben und Drehzahlen bearbeiten

- Leichte Stahlbearbeitung: Dünne Stahlbleche können mit Hartmetallwerkzeugen und vorsichtigen Parametern bearbeitet werden

- Prototyp-Entwicklung: Ideal zum Testen von Konstruktionen, bevor Produktionsläufe gestartet werden

- Kleine Produktionschargen: Kostengünstig für Mengen unter 50 Teilen

Realistische Grenzen beinhalten:

- Steifigkeitsbeschränkungen: Leichtere Rahmen verformen sich unter den Schnittkräften, was die Schnitttiefe und Präzision begrenzt

- Spindelleistung: Motoren mit typischerweise 1–3 PS beschränken die Materialabtragsraten

- Arbeitsraum: Kleinere Tische begrenzen die maximale Bauteilgröße

- Geschwindigkeitskompromisse: In Forendiskussionen wird häufig hervorgehoben, dass CNC-Fräser für Metallanwendungen deutlich langsamer laufen als spezialisierte Fräsmaschinen

Nach CNC Cookbook Geräteführer , kann ein hochwertiger CNC-Fräser für weniger als 2.000 $ erworben werden – wodurch der Einstieg in die metallverarbeitende CNC-Bearbeitung für Hobbyisten und kleine Werkstätten zugänglich wird. Allerdings sollten Sie mit Kosten von 5.000–15.000 $ für Maschinen rechnen, die speziell dafür ausgelegt sind, Metall zuverlässig zu bearbeiten.

Industrielle Schneidsysteme

Wenn die Produktion eine gleichbleibende Leistung bei mehreren Tausend Teilen erfordert, rechtfertigen industrielle CNC-Maschinen für Blechbearbeitung ihre höhere Investition. Diese Maschinen zeichnen sich durch robuste Konstruktion, leistungsstarke Spindeln und Automatisierungsfunktionen aus, die Desktop-Geräte einfach nicht bieten können.

Industrielle CNC-Fräszentren bieten Spindeln mit einer Leistung von 10 bis über 50 PS und starre Maschinenrahmen, die mehrere Tausend Pfund wiegen. Diese Masse absorbiert Vibrationen und gewährleistet Genauigkeit unter anspruchsvollen Fräskonditionen. Mehrachsige Konfigurationen ermöglichen komplexe Geometrien, die auf einfacheren Maschinen nicht realisierbar sind.

Plasma- und Laserschneidanlagen folgen einem ähnlichen Maßstab. Einstiegs-CNC-Plasmaschneidanlagen beginnen laut Branchenquellen bei etwa 5.000 USD, während serientaugliche Systeme mit automatischer Materialhandhabung 50.000–150.000 USD erreichen. Laserschneidanlagen decken sogar noch ein breiteres Spektrum ab – von 5.000 USD für einfache CO2-Systeme bis über 300.000 USD für Hochleistungs-Faseraser mit automatischer Beschickung.

Industrielle Vorteile umfassen:

- Dauerbetrieb: Für den Drei-Schicht-Betrieb konzipiert, ohne Überhitzungs- oder Verschleißprobleme

- Präzisionswartung: Starre Konstruktion hält Toleranzen über gesamte Produktionschargen hinweg ein

- Automatisierungseintegration: Roboterbeschickung, Palettenwechsler und automatische Werkzeugwechsler minimieren den Bedieneraufwand

- Materialfluss: Größere Tische ermöglichen die Bearbeitung von vollen Blechformaten und schweren Platten

Gerätevergleich nach Leistungsmerkmalen

Dieser Vergleich hilft Ihnen dabei, die Gerätekategorie zu identifizieren, die Ihren Anforderungen entspricht:

| Faktor | Desktop/Hobby | Kleine Werkstatt/Professionell | Industrielle Produktion |

|---|---|---|---|

| Investitionsspanne | $2.000 - $15.000 | $15.000 - $75.000 | $75.000 - $500.000+ |

| Typische Materialien | Aluminium, Messing, dünnwandiger Stahl | Stahl, Edelstahl, Aluminium | Alle Metalle einschließlich Titan |

| Arbeitsbereich | 30 cm x 30 cm bis 60 cm x 90 cm | 60 cm x 120 cm bis 120 cm x 240 cm | Komplette Plattenkapazität und größer |

| Produktionsvolumen | Prototypen, 1–50 Teile | Kleine Serien, 50–500 Teile | Hohe Stückzahlen, 500+ Teile |

| Platzbedarf | Garagenecke, kleiner Raum | Dedizierter Werkstattplatz | Industrieanlage |

| Leistungsanforderungen | Standard-110-V-/220-V-Steckdosen | 220-V-Spezialstromkreise | drehstrom-Industriestrom |

| Erforderliche Qualifikation | Anfänger bis Fortgeschrittene | Mittel bis fortgeschritten | Professionelle Bediener |

| Typische Anwendungen | Hobbyprojekte, kundenspezifische Teile | Auftragsfertigung, Kleinserienproduktion | OEM-Fertigung, Großserienproduktion |

Erweiterung Ihrer Metallschneidkapazitäten

Wachstum entsteht selten von heute auf morgen – genauso wenig sollte die Investition in Ausrüstung erfolgen. Intelligentes Skalieren passt den Ausbau der Kapazitäten an die tatsächliche Nachfrage anstelle erwarteter Bedürfnisse an.

Berücksichtigen Sie diesen Entwicklungsweg:

- Beginnen Sie mit Vielseitigkeit: Eine hochwertige Metall-CNC-Maschine, die mehrere Materialien verarbeitet, ist besser als spezialisierte Ausrüstung, die ungenutzt steht

- Identifizieren Sie Engpässe: Verfolgen Sie, wo Ihre derzeitige Ausrüstung den Durchsatz oder die Fähigkeiten einschränkt, bevor Sie investieren

- Ergänzen Sie durch komplementäre Technologie: Wenn Ihr CNC-Metallfräser Aluminium gut bearbeitet, aber Schwierigkeiten mit Stahl hat, erweitert ein Plasmaschneidverfahren die Fähigkeiten, ohne bestehende Anlagen ersetzen zu müssen

- Investieren Sie schrittweise in Automatisierung: Automatische Werkzeugwechsler, Messsysteme und Materialhandhabung steigern die Produktivität bestehender Maschinen, bevor neue Investitionsgüter benötigt werden

Die Raumplanung ist ebenso wichtig wie das Budget. Eine Metall-CNC-Maschine benötigt nicht nur ihren Platzbedarf, sondern auch Freiräume für das Be- und Entladen von Material, Spanabfuhr und den Zugang des Bedieners. Industrielle Ausrüstung erfordert oft eine dedizierte Belüftung, Druckluftsysteme und Infrastruktur zur Kühlmittelentsorgung.

Der Strombedarf steigt mit der Leistungsfähigkeit der Maschine. Desktop-Systeme laufen an herkömmlichen Haushaltsstromkreisen, aber industrielle CNC-Fräscenter benötigen Drehstrom, was unter Umständen eine teure Stromversorgungs-Upgrade erfordert, die bereits vor Lieferung der Maschine Tausende kostet.

Die Entwicklung von Fähigkeiten verläuft parallel zur Ausrüstungsinvestition. Eine 100.000-Dollar-Maschine in unerfahrenen Händen produziert teuren Ausschuss. Viele Hersteller bieten Schulungsprogramme an, und lokale Community Colleges veranstalten CNC-Programmierkurse, um die Kompetenz der Bediener aufzubauen, bevor die Ausrüstung überfordert wird.

Egal, ob Sie eine Werkstatt in der Garage ausstatten oder eine industrielle Anlage erweitern – die passende Ausrüstung entsprechend realistischen Produktionsanforderungen zu wählen, verhindert sowohl Unterinvestitionen, die die Leistungsfähigkeit begrenzen, als auch Überinvestitionen, die das Budget belasten. Mit der richtigen Auswahl und Inbetriebnahme der Ausrüstung sind Sie bereit, Ihre Metallbearbeitungsprojekte vom Konzept bis zur Fertigstellung umzusetzen.

Heben Sie Ihre Metallbearbeitungsprojekte auf die nächste Stufe

Sie haben die Grundlagen des metallischen CNC-Schneidens verinnerlicht – von Materialparametern und Werkzeugauswahl über Geräteoptionen bis hin zu Toleranzfähigkeiten. Nun folgt der spannende Teil: dieses Wissen in die Praxis umzusetzen. Ganz gleich, ob Sie Ihr erstes Projekt starten oder einen bestehenden Betrieb erweitern, steht vor Ihnen der Weg strategischer Entscheidungen darüber, wo Ihre eigenen Fähigkeiten enden und wo professionelle Partnerschaften beginnen.

Erste Schritte mit Ihrem ersten Metallschneideprojekt

Bereit, Späne zu produzieren? Bevor Sie Material in Ihre Maschine einlegen, befolgen Sie diesen systematischen Ansatz, um Ihre Erfolgschancen für das erste Bauteil zu maximieren. Laut den Anfängerressourcen von CNC Cookbook verhindert das Verständnis des gesamten Workflows – von der Konstruktion bis zum fertigen Teil – kostspielige Fehler, die Neulinge frustrieren.

- Definieren Sie Ihre Projektanforderungen klar - Dokumentieren Sie Materialart, Dicke, erforderliche Toleranzen und benötigte Menge, bevor Sie irgendein Gerät bedienen

- Erstellen oder besorgen Sie ein geeignetes CAD-Modell - Stellen Sie sicher, dass Ihr digitales Design Fertigungsgegebenheiten wie Biegeradien, Schnittbreite und Werkzeugzugang berücksichtigt

- Wählen Sie Ihre Schneidmethode basierend auf den Projektanforderungen aus - Passen Sie Materialdicke und Präzisionsanforderungen der entsprechenden Technologie an, wie zuvor beschrieben

- Berechnen Sie Vorschubgeschwindigkeiten und Drehzahlen für Ihr spezifisches Material - Verwenden Sie die Empfehlungen des Herstellers als Ausgangspunkt und passen Sie diese dann anhand der tatsächlichen Schneidbedingungen an

- Richten Sie eine geeignete Werkstückspannung ein - Sichern Sie Ihr Material ausreichend, um Bewegungen während der Schneidoperationen zu verhindern

- Führen Sie zunächst eine Simulation oder einen Luftschnitt durch - Überprüfen Sie die Werkzeugwege, bevor Sie mit dem eigentlichen Materialabtrag beginnen

- Beginnen Sie mit Probenschnitten an Ausschussmaterial - Stellen Sie die Parameter zunächst auf preisgünstigem Material ein, bevor Sie Ihr eigentliches Werkstück bearbeiten

- Ergebnisse prüfen und vermessen - Fertigmaße vor Beginn der Serienfertigung mit den Spezifikationen vergleichen

Für die Herstellung von individuellen Metallschildern oder dekorativen Objekten sind die Toleranzanforderungen deutlich geringer. Solche Projekte eignen sich hervorragend als Einstieg, um CNC-Fertigungskompetenz aufzubauen, ohne unter dem Druck enger Toleranzen zu stehen. Anspruchsvollere Anwendungen wie Präzisionshalterungen oder Baugruppen erfordern den oben beschriebenen systematischen Ansatz.

Wann man mit professionellen Fertigungsdienstleistern zusammenarbeiten sollte

Hier ist eine Tatsache, die viele Heimwerker nur ungern akzeptieren: Manche Projekte übersteigen einfach das, was Heimwerkstatt- oder Kleinbetriebsmaschinen leisten können. Zu erkennen, wann es sinnvoll ist, mit professionellen Metallbearbeitungsdienstleistern zusammenzuarbeiten, bedeutet nicht, eine Niederlage einzugestehen – es ist vielmehr eine kluge Entscheidung in der Fertigung.

Nach Wiley Metal Analyse , bietet die Auslagerung von Metallbearbeitungsarbeiten erhebliche Vorteile, die über eine einfache Kompetenzabstimmung hinausgehen. Professionelle Dienstleister investieren in hochentwickelte Maschinen zur Schneid-, Biege- und Schweißtechnik – Ausrüstungen, die sechs- oder sogar siebenstellige Beträge kosten und über Aufträge einer großen Kundenbasis amortisiert werden.

Ziehen Sie Partnerschaften mit professionellen Blechbearbeitern in Betracht, wenn:

- Toleranzen Ihre Geräteleistung übersteigen - Präzisionsanforderungen unter ±0,005" erfordern oft maschinelle Anlagen der Industrieklasse

- Die Materialstärke die Kapazität Ihrer Maschine übersteigt - Dicke Stahlplatten benötigen Plasmabrennschneid- oder Wasserstrahlschneidanlagen, die über die übliche Werkstattausrüstung hinausgehen

- Das Volumen die praktikable Eigenfertigung übersteigt - Serienproduktionen im Bereich von Hunderten oder Tausenden rechtfertigen die Effizienz professioneller Anbieter

- Zertifizierte Qualitätsstandards gelten - Luftfahrt-, Automobil- und Medizinanwendungen erfordern dokumentierte Qualitätssysteme

- Exotische Materialien stellen Herausforderungen dar - Titan, Inconel und spezielle Legierungen erfordern Erfahrung und Ausrüstung, über die die meisten Betriebe nicht verfügen

Die Suche nach „Schlossereien in meiner Nähe“ oder „Metallbearbeitungsbetrieben in meiner Nähe“ verbindet Sie mit lokalen Ressourcen. Allerdings spielt die geografische Nähe weniger eine Rolle als die Eignung der Fähigkeiten. Eine auf Stahlkonstruktionen spezialisierte Schlosserei im ganzen Land könnte Ihr Projekt für Stahlplatten besser betreuen als ein allgemeiner Betrieb um die Ecke.

Erfahrung ist besonders wichtig bei der Auswahl von Fertigungspartnern. Laut Branchenexperten kann ein erfahrener Fertiger oft einfach Bauteilzeichnungen betrachten und Vorschläge zur Verbesserung des Aussehens, zur Kostensenkung oder zur Qualitätssteigerung machen – eine Erfahrung, die sich aus der Bearbeitung einer Vielzahl unterschiedlicher Aufträge für verschiedene Kunden mit verschiedenen Materialien entwickelt hat.

Für Automobilanwendungen, die zertifizierte Qualitätsstandards erfordern, gewährleistet die Zusammenarbeit mit nach IATF 16949 zertifizierten Herstellern, dass Ihre Fahrgestelle, Aufhängungen und strukturellen Bauteile die branchenspezifischen Anforderungen erfüllen. Hersteller wie Shaoyi (Ningbo) Metal Technology bieten umfassende DFM-Unterstützung und schnelle Prototypenerstellung – mit Angeboten innerhalb von 12 Stunden und Prototypen in nur 5 Tagen. Dies beschleunigt Entwicklungszyklen bei komplexen Metallschneideprojekten, bei denen sowohl Designiteration als auch zertifizierte Qualität von Bedeutung sind.

Optimierung Ihres Fertigungsablaufs

Egal, ob Sie Projekte intern bearbeiten oder mit externen Partnern zusammenarbeiten, die Optimierung des Arbeitsablaufs maximiert die Ergebnisse und minimiert gleichzeitig Abfall und Frustration.

Laut der Prototyping-Forschung von Fictiv gewährleistet die frühzeitige Anwendung von Design-for-Manufacturability-(DFM)-Prinzipien einen reibungslosen Ablauf sowohl beim Prototypenbau als auch bei der abschließenden Serienproduktion. Verwenden Sie konsistente Biegeradien, minimieren Sie enge Toleranzen dort, wo sie funktional nicht erforderlich sind, und vermeiden Sie übermäßig komplexe Geometrien, die Kosten erhöhen, ohne Mehrwert zu bieten.

Für CNC-Maschinen in der Metallbearbeitung sollten folgende Workflow-Verbesserungen berücksichtigt werden:

- Standardisieren Sie die Materialbeschaffung - Verwenden Sie gängige Blechgrößen und Standarddicken, um die Lagerkomplexität zu reduzieren

- Nesten Sie Teile effizient - Maximieren Sie die Materialausnutzung durch optimale Anordnung der Teile auf dem Blech

- Dokumentieren Sie erfolgreiche Parameter - Erstellen Sie materialspezifische Rüstblätter für reproduzierbare Ergebnisse bei zukünftigen Aufträgen

- Schaffen Sie Übergangswege vom Prototypen zur Produktion - Legen Sie Prozesse fest, die sich problemlos von einzelnen Prototypen auf die Serienfertigung hochskalieren lassen, ohne von vorn beginnen zu müssen

- Qualitätskontrollpunkte implementieren - Probleme frühzeitig erkennen, anstatt Fehler erst nach der Fertigstellung ganzer Chargen zu entdecken

Der Übergang vom Prototypen zur Serienproduktion verdient besondere Aufmerksamkeit. Laut Forschungsergebnissen zum Blechprototyping beginnt sich die Grenze zwischen Prototyping und Kleinserienfertigung zu verwischen, sobald eine ausreichende Anzahl von Prototypen hergestellt wird. Das Blechprototyping eliminiert die Notwendigkeit komplexer und kostspieliger Werkzeuge und ist damit eine praktische und kostengünstige Option für die Kleinstserienfertigung nach endgültiger Designfreigabe.

Der Erfolg bei der Metallbearbeitung hängt letztendlich davon ab, Fähigkeiten mit Anforderungen richtig abzugleichen – zu wissen, wann Ihre Ausrüstung und Fertigkeiten ein Projekt zuverlässig bewältigen können, und zu erkennen, wann professionelle Kooperationen bessere Ergebnisse liefern. Das Wissen, das Sie über Schneidverfahren, Materialparameter, Werkzeugauswahl und Präzisionsfähigkeiten erworben haben, befähigt Sie dazu, diese Entscheidungen fundiert zu treffen.

Ihr nächster Schritt? Wählen Sie ein Projekt, das zu Ihren derzeitigen Fähigkeiten passt, wenden Sie den oben beschriebenen systematischen Ansatz an und beginnen Sie, Teile herzustellen. Jedes abgeschlossene Projekt erweitert Ihre Erfahrung und damit das Spektrum dessen, was Sie selbstbewusst angehen können. Und wenn Projekte Ihre praktischen Grenzen überschreiten, wissen Sie nun genau, was professionelle Fertigungsdienstleister bieten – und wie Sie beurteilen, ob sie die richtige Wahl für Ihre spezifischen Anforderungen sind.

Häufig gestellte Fragen zum Metall-CNC-Schneiden

1. Können Sie Metall mit einem CNC-Schneidverfahren bearbeiten?

Ja, CNC-Maschinen bearbeiten Metall effektiv mit verschiedenen Verfahren wie Fräsen, Plasma-, Laser- und Wasserstrahlschneiden. Die beste Methode hängt von der Materialart, Dicke und den Genauigkeitsanforderungen ab. Weichere Metalle wie Aluminium und Messing lassen sich gut auf CNC-Fräsmaschinen mit geeigneter Werkzeugausstattung verarbeiten, während härtere Metalle wie Stahl und Titan stabilere Maschinen, leistungsstärkere Spindeln und geeignete Kühlsysteme erfordern. Für automobil- und industriebezogene Anwendungen mit zertifizierter Qualität gewährleistet die Zusammenarbeit mit nach IATF 16949 zertifizierten Herstellern eine präzise Fertigung von Fahrgestellen, Aufhängungen und strukturellen Bauteilen.

2. Wie hoch sind die üblichen Kosten für CNC-Schneiden?

Die Kosten für CNC-Schneiden variieren je nach Komplexität, Materialien und Produktionsvolumen. Einfache Teile in kleinen Serien liegen typischerweise zwischen 10 und 50 US-Dollar pro Teil, während komplexe, präzisionsgefertigte Bauteile 160 US-Dollar oder mehr kosten können, insbesondere bei kleineren Losgrößen. Auch die Betriebskosten unterscheiden sich je nach Verfahren – das Plasmaschneiden von dickem Stahl kostet etwa die Hälfte pro Fuß im Vergleich zum Wasserstrahlschneiden des gleichen Materials. Komplette Plasmasysteme kosten etwa 90.000 US-Dollar, verglichen mit rund 195.000 US-Dollar für vergleichbare Wasserstrahlsysteme, was Ihre langfristige Kostenstruktur beeinflusst.

3. Ist CNC schwer zu erlernen?

CNC hat eine Einstiegskurve, ist aber an sich nicht schwierig. Der Prozess umfasst drei Schichten: Erstellen von Konstruktionen in CAD-Software, Umwandeln der Konstruktionen in Maschinenanweisungen über CAM-Programme und Bedienen der physischen Maschine. Bastler können mithilfe von Tutorials und benutzerfreundlicher Software wie Fusion 360 innerhalb weniger Stunden oder Tage einfache Teile herstellen. Die Beherrschung von CNC für professionelle Fertigung erfordert jedoch jahrelange Erfahrung in Programmierung, Einrichtung und Problemlösung. Der Einstieg mit kleinen Maschinen und einfachen Projekten sowie die Nutzung online verfügbaren Communities beschleunigt den Lernprozess.

4. Wie viel kostet eine metallverarbeitende CNC-Maschine?

Die Preise für metallverarbeitende CNC-Maschinen variieren je nach Leistungsfähigkeit stark. Einstiegsmodell-CNC-Fräser für Heimwerker beginnen bei etwa 2.000–5.000 USD, während speziell für Metallbearbeitung konzipierte Tischmodelle 5.000–15.000 USD kosten. Professionelle Geräte für kleine Werkstätten liegen zwischen 15.000 und 75.000 USD. Einstiegs-CNC-Plasmaschneidanlagen reichen von 10.000–30.000 USD, wobei Mittelklasse-Systeme bei 30.000–100.000 USD liegen. Industrielle Produktionssysteme mit Automatisierungsfunktionen können je nach Ausstattung und Kapazität mehr als 500.000 USD überschreiten.

5. Welches ist die beste CNC-Schneidmethode für dicke Metallplatten?

Für dicke Metallplatten über 1 Zoll dominiert das Plasmaschneiden aufgrund seiner Geschwindigkeit und Kosteneffizienz bei leitfähigen Metallen. Plasma verarbeitet Materialien von 0,5 Zoll bis über 6 Zoll Dicke, wobei die Betriebskosten deutlich niedriger liegen als bei alternativen Verfahren wie Laser- oder Wasserschneiden. Falls jedoch Wärmeempfindlichkeit eine Rolle spielt oder engere Toleranzen erforderlich sind, eignet sich das Wasserschneiden für Materialien bis zu 12 Zoll Dicke ohne thermische Einflüsse. Für die Stahlbau- und Schwergerätefertigung bietet Plasma die beste Balance aus Geschwindigkeit, Leistungsfähigkeit und Wirtschaftlichkeit.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —