Preise für Laser-Metallschneidservices enthüllt: Was Ihre Offerte wirklich beeinflusst

Verständnis der Metall-Laserschneidtechnologie

Haben Sie sich jemals gefragt, wie Hersteller jene unglaublich präzisen Metallkomponenten herstellen, die Sie in Geräten von Smartphones bis hin zu Raumfahrzeugen finden? Die Antwort liegt oft in einer der umwälzenden Technologien der modernen Fertigung. Bevor Sie ein Angebot anfordern oder Preise vergleichen, verleiht Ihnen das Verständnis, wie eine Laserschneiddienstleistung für Metall funktioniert, die nötige Kompetenz, um fundierte Entscheidungen für Ihre Projekte zu treffen.

Was ist Metallschneiden mit Laser genau

Im Kern nutzt ein Metall-Laserschneider konzentrierte Lichtenergie, um Stahl, Aluminium und andere Metalle mit bemerkenswerter Genauigkeit zu durchtrennen. Im Gegensatz zu herkömmlichen Schneidverfahren, die auf physischem Kontakt basieren, setzt dieses verfahren einen Hochleistungslaserstrahl ein der über computergestützte numerische Steuerungssysteme (CNC) geleitet wird, um exakt programmierten Pfaden zu folgen.

Laserschneiden ist ein thermisches Verfahren, bei dem ein fokussierter Laserstrahl Material entlang eines programmierten Pfads schmilzt, verbrennt oder verdampft und eine hochwertig bearbeitete Kante mit minimalem Nachbearbeitungsaufwand hinterlässt.

Diese Technologie hat die Art und Weise, wie Industrien die Metallfertigung angehen, revolutioniert. Egal, ob Sie nach Laserritzdiensten in Ihrer Nähe suchen oder komplexe strukturelle Bauteile benötigen – das Verständnis dieser Grundlagen hilft Ihnen, effektiver mit Dienstleistern zu kommunizieren.

Die Wissenschaft hinter präzisen Metallschnitten

Wie kann Licht durch festes Metall schneiden? Die Physik dahinter ist faszinierend, aber einfach. Laut TWI Global wird der Laserstrahl erzeugt, indem man Lasermaterialien durch elektrische Entladungen in einem geschlossenen Behälter anregt. Diese Energie wird durch innere Reflexion verstärkt, bis sie als Strahl kohärenten, monochromatischen Lichts austritt.

So abläuft ein Laserschneidvorgang beim Metall:

- Der fokussierte Strahl erreicht die Metalloberfläche bei Temperaturen, die den Schmelzpunkt des Materials übersteigen

- Die intensive Hitze verflüssigt oder verdampft das Metall entlang der Schnittbahn augenblicklich

- Assistenzgase (typischerweise Sauerstoff oder Stickstoff) blasen das geschmolzene Material weg

- Ein sauberer, präziser Schnitt bleibt mit minimalen wärmebeeinflussten Zonen zurück

An seiner engsten Stelle misst ein Laserstrahl typischerweise weniger als 0,0125 Zoll (0,32 mm) im Durchmesser. Je nach Materialdicke sind jedoch Schnittbreiten von bis zu 0,004 Zoll (0,10 mm) erreichbar. Diese Präzision ist der Grund, warum das Laserschneiden von Metall zum Goldstandard für komplexe Designs geworden ist

Vom Lichtstrahl zum fertigen Bauteil

Das Verständnis der Reise vom digitalen Design zum fertigen Bauteil macht transparent, wofür Sie tatsächlich bezahlen, wenn Sie Bauteile bestellen. Der Prozess beginnt damit, dass Ihre CAD-Datei in CNC-Anweisungen umgewandelt wird, die den Metalllaserstrahlschneider entlang exakter Koordinaten führen

Wenn Schnitte nicht an der Kante des Materials beginnen können, wird ein Anbohrprozess zur Erstellung einer Einstichstelle benötigt. Ein hochleistungsfähiger gepulster Laser erzeugt diese Einstichstelle – gemäß Industrieangaben von TWI kann dies bis zu 5–15 Sekunden dauern, um eine halbzöllige Edelstahlplatte zu durchdringen.

Sobald das Anbohren abgeschlossen ist, erfolgt die gesamte Laserschneidsequenz sehr schnell. Moderne Systeme erreichen Schneidgeschwindigkeiten zwischen 100 und über 1.000 Zoll pro Minute bei dünnen Blechen, wohingegen dickere Materialien langsamere und kontrolliertere Durchgänge erfordern. Diese Abwägung zwischen Geschwindigkeit und Präzision beeinflusst direkt Qualität und Kosten – ein Zusammenhang, den wir in diesem Leitfaden genauer untersuchen werden.

Nachdem Sie nun verstehen, was diese Technologie tatsächlich leistet, sind Sie besser gerüstet, Angebote einzuschätzen, fundierte Fragen zu stellen und zu erkennen, ob ein Anbieter sein Handwerk wirklich beherrscht oder lediglich Maschinen bedient.

CO2- vs. Faser- vs. Nd:YAG-Lasersysteme erklärt

Hier ist etwas, das die meisten Anbieter von Laserschneid Dienstleistungen Ihnen nicht verraten werden: Die Art der eingesetzten Lasertechnologie beeinflusst direkt Ihr Angebot, die Bauteilqualität und den Produktionszeitplan. Doch Wettbewerber erläutern diese Unterschiede selten. Wenn Sie verstehen, ob Ihr Projekt eine CO2-, Faser- oder Nd:YAG-Laserschneidmaschine für Metall erfordert, erhalten Sie Verhandlungsmacht und können den richtigen Anbieter für Ihre spezifischen Anforderungen auswählen.

CO2-Laser und ihre Stärken

CO2-Laser sind seit Jahrzehnten die Arbeitstiere beim Schneiden von Metall. Diese Systeme verwenden ein Gasgemisch das hauptsächlich aus Kohlendioxid , Stickstoff und Helium besteht, um ihren Schneidstrahl zu erzeugen. Wenn ein elektrischer Strom die Stickstoffmoleküle anregt, übertragen diese Energie auf die CO2-Moleküle, welche daraufhin Licht im Infrarotbereich mit einer Wellenlänge von 10.600 nm abgeben.

Was macht eine CO2-Laser-Metallschneidemaschine besonders wertvoll? Berücksichtigen Sie diese Eigenschaften:

- Hervorragende Leistung bei dickeren Materialien, insbesondere bei Baustahl und rostfreiem Stahl

- Überlegene Kantenqualität bei Materialien mit einer Dicke von über 0,25 Zoll

- Vielseitigkeit bei Bedarf sowohl für Metalle als auch für Nichtmetalle

- Schneidgeschwindigkeiten bis zu 1.200 mm/s bei kompatiblen Materialien

- Leistungsabgaben von 30 W für leichte Arbeiten bis hin zu 400 W für industrielle Anwendungen

CO2-Systeme erfordern jedoch regelmäßige Wartung, einschließlich des Austauschs der Gasmittelrohre und der Spiegeljustierung. Ihre Energieeffizienz liegt bei etwa 10–20 %, was höhere Betriebskosten im Vergleich zu neueren Technologien bedeutet. Bei Projekten mit stark reflektierenden Metallen wie Kupfer oder Aluminium haben CO2-Laser Schwierigkeiten, sofern keine speziellen Beschichtungen oder Behandlungen eingesetzt werden.

Warum Faserlaser moderne Werkstätten dominieren

Betritt man heute eine hochmoderne Fertigungsanlage, wird man dort vermutlich Faserlasersysteme im Einsatz sehen. Diese Laser-Schneidmaschinen für Metall verwenden dotierte Glasfasern mit Seltenen Erden (typischerweise Ytterbium) als Verstärkungsmedium und erzeugen eine Wellenlänge von 1064 nm, die von Metallen effizienter absorbiert wird.

Die Vorteile erklären ihre schnelle Einführung in verschiedenen Branchen:

- Überlegene Leistung bei reflektierenden Metallen wie Aluminium, Kupfer und Messing

- Schneidgeschwindigkeiten 2-3 Mal schneller als CO2 bei dünnen Blechen

- Energieeffizienz von über 30 %, wodurch die Betriebskosten erheblich gesenkt werden

- Geringer Wartungsaufwand mit Lebensdauern bis zu 100.000 Stunden

- Kompakte Bauform, ideal für räumlich begrenzte Anlagen

- Extrem hohe Präzision für komplizierte Designs

Bei der Bewertung einer Laser-Schneidmaschine für Bleche zur Serienfertigung bietet die Fasertechnologie oft das beste Preis-Leistungs-Verhältnis. Der Laserstrahl wird erzeugt und durch ein integriertes flexibles Medium geleitet, wodurch eine bessere Übertragung an die Zielposition möglich ist, ohne die komplexen Spiegelsysteme, die CO2-Laser benötigen.

Trotzdem haben Faserlaser Grenzen. Sie sind hauptsächlich für die Metallbearbeitung konzipiert und erzielen bei nichtmetallischen Materialien keine guten Ergebnisse. Die anfänglichen Investitionskosten sind höher als bei CO2-Systemen, wobei sich dies oft durch niedrigere Betriebskosten langfristig ausgleicht. Für Hobbyisten, die eine Metall-Laserschneidmaschine für den Heimgebrauch in Erwägung ziehen, werden Einstiegsmodelle von Fasermarkiergeräten zunehmend erschwinglicher, obwohl industrietaugliche Schneidanlagen weiterhin eine erhebliche Investition darstellen.

Nd:YAG-Laser für spezialisierte Anwendungen

Nd:YAG-Laser (Neodym-dotierter Yttrium-Aluminium-Garnet) nehmen im Bereich der CNC-Laserschneidanlagen eine spezialisierte Nische ein. Diese Festkörpersysteme erzeugen gepulste Laserstrahlen mit einer Wellenlänge von 1,06 μm und eignen sich daher besonders für Anwendungen, bei denen höchste Präzision und kontrollierte Energieabgabe erforderlich sind.

Nach Technischer Vergleich von STYLECNC , in denen Nd:YAG-Systeme dort überlegen sind, wo andere Technologien an ihre Grenzen stoßen:

- Mikroschneiden mit außergewöhnlicher Detailgenauigkeit auf dünnen Materialien

- Herstellung medizinischer Geräte, die chirurgische Präzision erfordern

- Luft- und Raumfahrtkomponenten mit strengen Toleranzanforderungen

- Bearbeitung von Keramiken, Kunststoffen und anderen Nichtmetallen zusammen mit Metallen

- Anwendungen, die gepulsten Betrieb für minimale wärmebeeinflusste Zonen erfordern

Die Nachteile? Nd:YAG-Laser weisen einen niedrigeren photoelektrischen Umwandlungswirkungsgrad auf, was ihren Betrieb kostspieliger macht. Der Kristallstab erzeugt während des Betriebs innere Temperaturgradienten, was die durchschnittliche Leistung begrenzt. Diese Systeme erfordern außerdem eine komplexere Wartung, einschließlich des Austauschs von Blitzlampen, und benötigen dedizierte optische Bahnen, um ordnungsgemäß zu funktionieren.

Die richtige Lasertechnologie auswählen

Ihre Projektanforderungen sollten die Technologieauswahl bestimmen, nicht nur die Ausrüstung, die ein Anbieter zufällig besitzt. Hier ist ein umfassender Vergleich, um Ihre Entscheidungen zu leiten:

| Faktor | CO2-Laser | Faserlaser | Nd:YAG-Laser |

|---|---|---|---|

| Materielle Vereinbarkeit | Stahl, Edelstahl, Holz, Acryl, Glas | Stahl, Aluminium, Kupfer, Messing, Titan | Metalle, Keramiken, Kunststoffe, Speziallegierungen |

| Dickenbereich | Bis zu 1" Stahl; überzeugt bei dicken Materialien | Am besten unter 0,5"; Schwierigkeiten mit sehr dickem Material | Dünne Materialien; Präzisionsarbeit unter 0,25" |

| Schneidgeschwindigkeit | Mäßig (bis zu 1.200 mm/s) | Am schnellsten (2-3x schneller als CO2 bei dünnen Metallen) | Langsamer; optimiert für Präzision statt Geschwindigkeit |

| Betriebskosten | Höher (10–20 % Effizienz, regelmäßige Wartung) | Am niedrigsten (über 30 % Effizienz, minimale Wartung) | Am höchsten (komplexe Wartung, Blitzlampenwechsel) |

| Beste Anwendungen | Schneiden von dickem Stahl, Werkstätten mit gemischten Materialien | Metallproduktion in hohem Volumen, reflektierende Metalle | Medizinische Geräte, Luft- und Raumfahrt, Mikroschneiden |

| Lebensdauer | ~20.000 Stunden (Tube muss ersetzt werden) | ~100.000 Stunden | Variabel (abhängig von den Blitzlampen-Zyklen) |

Wenn Sie Angebote für Laserschneidservice für Metall anfragen, erkundigen Sie sich bei Anbietern danach, welche Technologie sie für Ihr Projekt verwenden werden. Ein Betrieb, der Faserlaser für Aluminiumbearbeitung einsetzt, bietet eine schnellere Bearbeitungszeit und sauberere Kanten als ein Betrieb, der CO2-Anlagen zur Verarbeitung reflektierender Materialien zwingt. Das Verständnis dieser Unterschiede verwandelt Sie vom passiven Kunden zum informierten Partner im Fertigungsprozess.

Nachdem die Grundlagen der Lasertechnologie geklärt sind, betrifft der nächste entscheidende Faktor für Ihr Angebot die spezifischen Metalle, die Sie schneiden möchten, sowie deren Dickenbegrenzungen – Variablen, die bestimmen, welcher Lasertyp überhaupt für Ihr Projekt geeignet ist.

Kompatible Metalle und Dickenangaben

Sie haben Ihre Lasertechnologie ausgewählt – doch entscheidend dafür, ob Ihr Projekt erfolgreich ist oder scheitert, sind das spezifische Metall, das Sie schneiden, und dessen Dicke. Klingt einfach? Die Realität ist nuancenreicher. Jedes Metall verhält sich anders unter dem intensiven Laserstrahl, und die Dickenbegrenzungen variieren stark je nach Materialeigenschaften und Laserleistung. Das Verständnis dieser Variablen, bevor Sie ein Angebot anfragen, erspart Ihnen kostspielige Überraschungen und hilft Ihnen, Ihre Konstruktionen hinsichtlich Qualität und Budget zu optimieren.

Schneidfähigkeiten für Stahl und Edelstahl

Stahl bleibt das am häufigsten bei metallischen Laserschneidanwendungen verarbeitete Material – und das aus gutem Grund. Baustahl absorbiert Laserenergie effizient und erzeugt saubere Schnitte mit minimalen Problemen. Das Laserschneiden von Stahl liefert über eine breite Palette von Dicken hinweg vorhersagbare Ergebnisse und dient daher als Referenz, an der sich andere Materialien messen lassen.

Nach Der Schneiddickenleitfaden von HGTECH , hier sind die Leistungsmerkmale verschiedener Leistungsstufen beim Baustahl:

- 500W-Laser: Maximale Dicke 6 mm

- 1000 W Laser: Maximale Dicke 10 mm

- 2000 W Laser: Maximale Dicke 16 mm

- 3000 W Laser: Maximale Dicke 20 mm

- 10.000 W+ Laser: Kohlenstoffstahl bis zu 40 mm mit glatter Oberflächenschneidung bei 18–20 mm/s

Für das Laserschneiden von Edelstahl ist aufgrund der reflektierenden Eigenschaften des Materials und des Chromgehalts mehr Leistung erforderlich. Ein 3000-W-Laser erreicht bei Edelstahl eine maximale Dicke von 10 mm, im Vergleich zu 20 mm bei Kohlenstoffstahl. Werden jedoch Edelstähle korrekt gelasert, sind die Ergebnisse hervorragend – saubere Kanten, minimale Oxidation und eine überlegene Korrosionsbeständigkeit des fertigen Bauteils.

Materialgüten sind hier entscheidend. Austenitische Edelstähle wie 304 und 316 sind beliebte Wahlmöglichkeiten, da sie Zerspanbarkeit und Korrosionsbeständigkeit gut miteinander verbinden. Laut Accurls Edelstahl-Leitfaden liegen die typischen Schneidtoleranzen bei dünnen Materialien zwischen ±0,1 mm und ±0,2 mm und erweitern sich bei dickeren Abschnitten auf ±0,3 mm bis ±0,5 mm. Diese Spezifikationen wirken sich direkt auf die erzielbare Präzision Ihrer Endteile aus.

Arbeiten mit reflektierenden Metallen

An dieser Stelle wird es interessant – und hier scheitern viele Anbieter. Spiegelnde Metalle wie Aluminium, Kupfer und Messing stellen besondere Herausforderungen dar, da sie Laserenergie aus der Schneidzone zurückwerfen. Dies ist nicht nur ein Effizienzproblem; reflektierte Strahlen können die Ausrüstung beschädigen, wenn sie nicht ordnungsgemäß kontrolliert werden.

Die Laserbearbeitung von Aluminium ist mit der Fasertechnologie zunehmend praktikabel geworden. Die Wellenlänge von 1064 nm bei Faserlasern wird von Aluminium besser absorbiert als die 10.600 nm-Wellenlänge von CO2-Systemen. Dennoch erfordert das Laserschneiden von Aluminium höhere Leistungspegel:

- 500W-Laser: Maximal 2 mm Aluminium

- 1000 W Laser: Maximal 3 mm Aluminium

- 2000 W Laser: Maximal 5 mm Aluminium

- 3000 W Laser: Maximal 8 mm Aluminium

- 10.000-W-Laser: Aluminiumlegierung bis zu 40 mm

Kupfer und Messing verschärfen diese Herausforderungen noch weiter. Beide Metalle weisen eine hervorragende Wärmeleitfähigkeit auf – sie leiten Wärme schneller ab, als der Laser sie konzentrieren kann. Laut MetalsCut4U verarbeitet fortschrittliche Laserschneidausrüstung Kupfer effektiv, aber die maximalen Dicken liegen je nach Leistungsstufe bei etwa 2–8 mm.

Titan nimmt eine besondere Position ein. Obwohl es zu den stärksten Metallen zählt, lässt es sich dank seiner relativ geringeren Wärmeleitfähigkeit überraschend gut beim Laserschneiden von Metallblechen bearbeiten. Die Luft- und Raumfahrtindustrie sowie die Medizintechnik setzen stark auf das Laserschneiden von Titan für Bauteile, die außergewöhnliche Festigkeits-zu-Gewichts-Verhältnisse erfordern.

Richtlinien für Materialdicken nach Metallart

Verwenden Sie bei der Planung Ihres Projekts diese Richtlinien, um Materialauswahlen an realistische Dickenanforderungen anzupassen:

| Metalltyp | 500W Max | maximal 1000 W | maximal 2000 W | 3000W MAX | Bester Lasertyp |

|---|---|---|---|---|---|

| Kohlenstoffstahl | 6mm | 10mm | 16mm | 20mm | CO2 oder Faser |

| Edelstahl | 3mm | 5mm | 8mm | 10mm | Faser bevorzugt |

| Aluminium | 2mm | 3mm | 5mm | 8mm | Faser erforderlich |

| Kupfer | 2mm | 3mm | 5mm | 8mm | Faser erforderlich |

| Messing | 2mm | 3mm | 5mm | 8mm | Faser erforderlich |

| Titan | 3mm | 5mm | 8mm | 10mm | Faser bevorzugt |

Ein entscheidender Unterschied, der oft übersehen wird: maximale Schneiddicke ist nicht dasselbe wie qualitative Schneiddicke. HGTECH weist darauf hin, dass bei Bedarf einer glänzenden, glatten Oberfläche diese Maximalwerte um ca. 60 % reduziert werden sollten. Ein 3000W-Laser kann 12 mm Edelstahl schneiden, aber um eine hochwertige glänzende Oberfläche zu erzielen, muss unterhalb dieser Grenze gearbeitet werden.

Wann materialien für Ihr Projekt auswählen , berücksichtigen Sie diese wichtigen Faktoren:

- Toleranzanforderungen: Dünnere Materialien ermöglichen engere Toleranzen (±0,1 mm gegenüber ±0,5 mm bei dicken Abschnitten)

- Anforderungen an die Kantenqualität: Reflektierende Metalle benötigen möglicherweise Stickstoff als Hilfsgas für oxidfreie Kanten

- Pläne für die Nachbearbeitung: Einige Kombinationen aus Material und Dicke ergeben Kanten, die nur geringfügig nachbearbeitet werden müssen

- Budgetbeschränkungen: Dickere Schnitte erfordern mehr Maschinenzeit und höhere Leistung, wodurch die Kosten steigen

- Leistungsmerkmale des Anbieters: Nicht alle Betriebe verfügen über Hochleistungslaser für maximale Dicken

Das Verständnis dieser materialspezifischen Eigenschaften verändert die Herangehensweise an die Projektplanung. Statt einfach nur „Edelstahl“ vorzugeben, können Sie nun gezielte Fragen zu Legierungen, Dickenbegrenzungen und erwarteten Toleranzen stellen – Details, die sowohl die Genauigkeit des Angebots als auch die Qualität des Endteils direkt beeinflussen.

Nachdem die Materialauswahl geklärt ist, wie schneidet der Laserschnitt im Vergleich zu alternativen Verfahren wie Wasserstrahl, Plasma oder CNC-Fräsen ab? Die Antwort hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

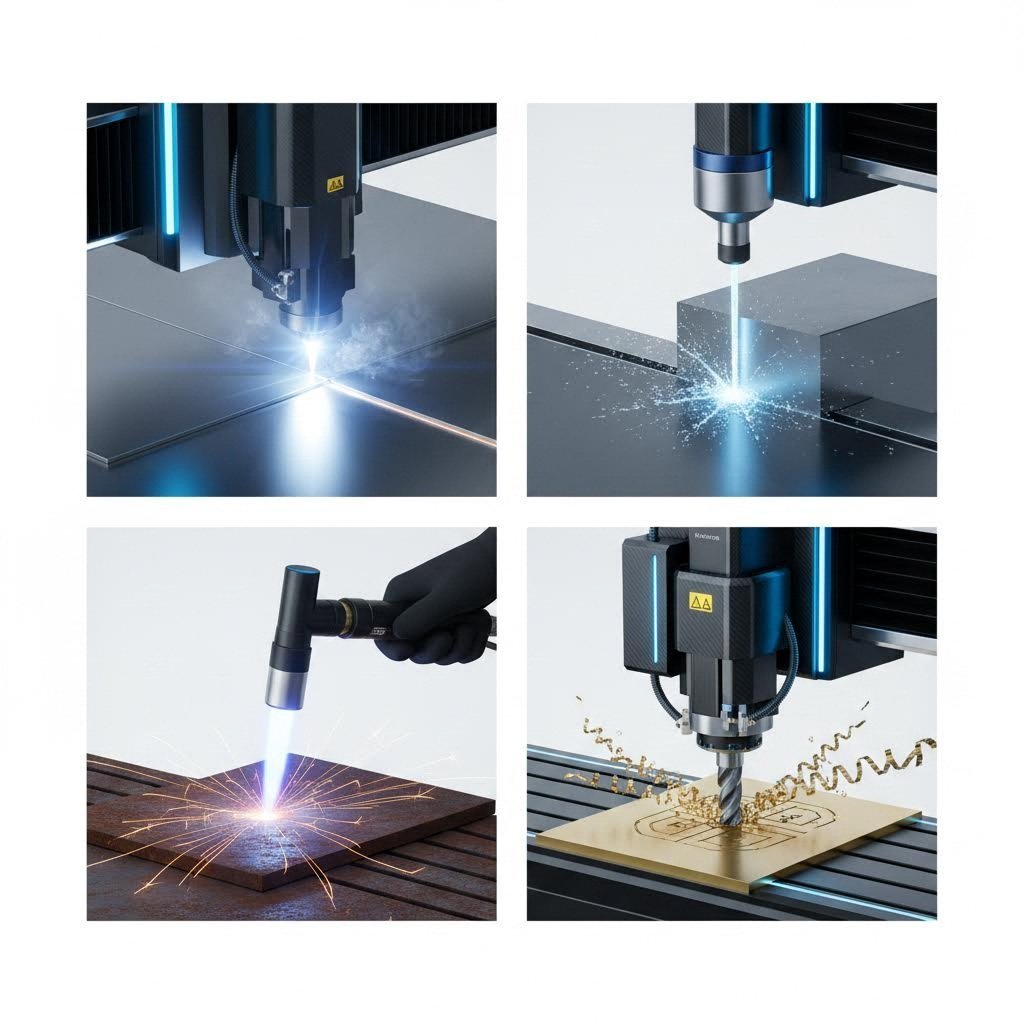

Laserschneiden im Vergleich zu Wasserstrahl-, Plasma- und CNC-Verfahren

Sie wissen also, dass Sie Metallteile schneiden müssen – aber ist Laser dafür wirklich die richtige Wahl? An dieser Stelle versagen die meisten Anbieterseiten. Sie erwähnen im Titel vielleicht »Laser vs. Plasma«, wechseln dann aber sofort zu einem Angebotsbutton, ohne etwas Nützliches zu erklären. Die Wahrheit ist, dass jede Schneidtechnologie in bestimmten Szenarien wirklich überlegen ist, und eine falsche Entscheidung kann Ihnen Tausende an Nacharbeit, verschwendetem Material oder minderwertigen Ergebnissen kosten.

Schauen wir uns konkret an, was bei dem Vergleich von präzisem Laserschneiden mit Wasserstrahl, Plasma und CNC-Fräsen tatsächlich zählt – unter Berücksichtigung der realen Faktoren, die Auswirkungen auf Ihr Projektergebnis und Ihre Kosten haben.

Laser vs. Wasserstrahl für Präzisionsarbeiten

Wenn höchste Präzision oberste Priorität hat, wird der Vergleich zwischen Laserschneiden und Wasserstrahlschneiden besonders interessant. Beide Technologien bieten außergewöhnliche Genauigkeit, erreichen diese jedoch durch grundlegend unterschiedliche Ansätze – und diese Unterschiede sind entscheidend für Ihren spezifischen Anwendungsfall.

Ein Metallschneidlaser verwendet konzentrierte Lichtenergie, die Temperaturen erreicht, bei denen das Material entlang programmierten Bahnen sofort verdampft. Laut Die Prüfungen von Wurth Machinery erreicht das Laserschneiden die engsten Toleranzen aller thermischen Schneidverfahren:

- Präzisionstoleranzen bis zu ±0,001" bei dünnen Materialien

- Außergewöhnlich saubere Kanten, die nur geringe Nachbearbeitung erfordern

- Überlegene Leistung bei komplexen Designs und kleinen Bohrungen

- Beste Ergebnisse bei Materialdicken unter 0,25"

Das Wasserstrahlschneiden verfolgt einen völlig anderen Ansatz. Hochdruckwasser (bis zu 90.000 PSI), gemischt mit abrasiven Partikeln, trägt das Material entlang der Schnittbahn ab. Dieses kaltgeführte Schneidverfahren eliminiert Wärmeeinflusszonen vollständig – ein entscheidender Vorteil für bestimmte Anwendungen:

- Keine thermische Verformung oder Materialhärtung

- Kann praktisch jedes Material schneiden, einschließlich Stein, Glas und Verbundwerkstoffe

- Erhalt der Materialeigenschaften bei wärmeempfindlichen Legierungen

- Toleranzen typischerweise im Bereich von ±0,005" bis ±0,01"

Hier ist der ehrliche Kompromiss: Wasserstrahlsysteme arbeiten mit 5–20 Zoll pro Minute, während Laserschneidtechnologie bei vergleichbaren Materialien Geschwindigkeiten von über 100 Zoll pro Minute erreicht. Bei Großserienproduktionen schlägt sich dieser Geschwindigkeitsunterschied direkt in den Kosten pro Bauteil nieder. Wenn jedoch auf keinen Fall Wärme in das Werkstück eingetragen werden darf – denken Sie an Luft- und Raumfahrtkomponenten oder vorgehärtete Werkzeugstähle – wird Wasserstrahl zum einzigen machbaren Verfahren.

Wann Plasmaschneiden sinnvoller ist

Suchen Sie nach „Plasmaschneiden in meiner Nähe“ anstatt nach Laserservices? Dann könnten Sie genau richtig liegen. Beim Plasmaschneiden wird ein beschleunigter Strahl ionisierten Gases verwendet, der Temperaturen von bis zu 45.000 °F erreicht, um leitfähige Metalle zu durchtrennen. Obwohl es an der chirurgischen Präzision des Lasers mangelt, dominiert das Plasma bestimmte Anwendungen, bei denen vor allem Geschwindigkeit und Kosteneffizienz entscheidend sind.

Nach StarLab CNC Leitfaden 2025 , bietet das Plasmaschneiden für die richtigen Projekte überzeugende Vorteile:

- Schnittgeschwindigkeiten von über 100 Zoll pro Minute bei 0,5" Stahl

- Hervorragende Leistung bei Materialdicken von 0,018" bis 2"

- Betriebskosten etwa 40–60 % niedriger als beim Laser pro laufendem Fuß Schnittlänge

- Komplette Plasmasysteme bereits ab ca. 90.000 $ im Vergleich zu 195.000 $ und mehr für vergleichbare Wasserstrahlsysteme

- Überlegene Abschrägungsfähigkeiten zur Schweißvorbereitung

Der Dickenvergleich ist besonders aufschlussreich. Während der Laserschnitt bei Materialstärken über 0,25" erheblich langsamer wird, hält das Plasma konstante Schnittgeschwindigkeiten bei 1" Stahl und darüber hinaus aufrecht. Für die Fertigung von Stahlkonstruktionen, Schwermaschinen oder im Schiffbau bietet Plasma unschlagbaren Mehrwert.

Wie sieht es mit der Kantenqualität aus? Moderne Hochleistungs-Plasmaschneidanlagen haben hier deutlich aufgeholt. Laut Branchentests erreicht das HD-Plasmaschneiden bei Materialstärken über 0,25" eine Kantenqualität, die mit der des Laserschneidens mithalten kann, und ist dabei deutlich schneller. Toleranzen von ±0,010" bis ±0,015" erfüllen die Anforderungen der meisten konstruktiven und industriellen Anwendungen, obwohl sie nicht an die Präzision von ±0,001", die das Laserschneiden bei dünnen Blechen bietet, heranreichen.

CNC-Fräsen vs. Laser für Ihr Projekt

Das CNC-Fräsen nimmt im Bereich des Metallschneidens eine völlig andere Position ein. Anstatt thermisches oder abtragendes Schneiden zu verwenden, setzt das Fräsen rotierende Schneidwerkzeuge ein, um Material physisch zu entfernen – ein subtraktives Fertigungsverfahren, das einzigartige Möglichkeiten bietet, aber auch reale Grenzen hat.

Ein CNC-Laserschneider für Metall zeichnet sich durch außergewöhnliche Geschwindigkeit und Kantenqualität beim 2D-Profilieren aus. Das CNC-Fräsen hingegen ermöglicht Bearbeitungen, die Laser einfach nicht durchführen können:

- Dreidimensionales Konturieren und komplexe Oberflächenbearbeitung

- Gewindeschneiden, Gewindebohren und präzises Bohren von Löchern

- Taschenfräsen mit variabler Tiefe und Erstellung von Hohlräumen

- Gleichzeitige Bearbeitung mehrerer Bauteilmerkmale

Nach Vergleich der Techniken von James Manufacturing , bietet die CNC-Bearbeitung eine unschlagbare Vielseitigkeit – von einfachen Schnitten bis hin zu komplexen 3D-Formen – und ist daher sowohl für Prototypen als auch für die Produktion hochgradig anpassungsfähig. Bei reinen 2D-Schneidanwendungen, bei denen Laser- oder Plasmaschneiden ausreichen würden, sprechen jedoch Geschwindigkeit und Kosten gegen das Fräsen.

Die Entscheidung hängt oft von den Projektanforderungen ab. Benötigen Sie aufwändige 2D-Muster in Blech? Der Laser gewinnt durch Geschwindigkeit und Präzision. Benötigen Sie 3D-Konturen, Gewindebohrungen oder komplexe Geometrien in einer einzigen Aufspannung? Dann wird das CNC-Fräsen unverzichtbar. Viele anspruchsvolle Bauteile erfordern tatsächlich beide Technologien nacheinander.

Vergleich aller Schneidverfahren

Nach der Untersuchung aller vier Verfahren folgt nun der umfassende Vergleich, der Ihnen hilft, die richtige Technologie anhand Ihrer Projektanforderungen auszuwählen:

| Faktor | Laserschneiden | Wasserstrahlschneiden | Plasmaschneiden | CNC-Fräser |

|---|---|---|---|---|

| Präzisions-Toleranz | ±0,001" bis ±0,005" | ±0,005" bis ±0,01" | ±0,010" bis ±0,015" | ±0,001" bis ±0,005" |

| Dickenbereich | Am besten unter 0,5"; max. ca. 1" | Bis zu 12"+ jedes Material | 0,018" bis 2"; besonders gut bei 0,5–1,5" | Variiert; typischerweise unter 4" |

| Kantenqualität | Ausgezeichnet; minimale Nachbearbeitung | Gut; glatt, aber Nachbearbeitung erforderlich | Gut mit HD; Nachbearbeitung wie Schleifen möglicherweise nötig | Ausgezeichnet mit geeigneter Ausrüstung |

| Wärmeverformung | Minimal beeinflusste Wärmezone | Keine (kalt geschnitten) | Mäßig; breiterer Wärmeeinflussbereich | Keine (mechanischer Prozess) |

| Kosten pro Teil (dünn) | Niedrig bis mittel | Mäßig bis hoch | Niedrig | Mäßig bis hoch |

| Kosten pro Teil (dick) | Hoch (langsame Schnittgeschwindigkeit) | - Einigermaßen | Niedrig | - Einigermaßen |

| Schneidgeschwindigkeit | Schnell bei dünn; langsam bei dick | Langsam (5–20 ipm) | Schnell (über 100 IPM bei 1,27 cm Stahl) | Mäßig; abhängig von der Operation |

| Ideale Anwendungen | Elektronik, Medizintechnik, Präzisionsteile, dünne, filigrane Arbeiten | Luft- und Raumfahrt, wärmeempfindliche Materialien, Stein, Glas | Baustahl, schwere Ausrüstung, HLK-Technik, Schiffbau | 3D-Teile, komplexe Geometrien, Gewindefeatures |

Treffen Sie Ihre Technologieentscheidung

Nach Prüfung aller vier Verfahren hängt die „beste“ Schneidtechnologie vollständig von den spezifischen Projektvariablen ab. Berücksichtigen Sie folgende Entscheidungsfaktoren:

Wählen Sie präzises Laserschneiden, wenn:

- Sie mit dünnen Blechen unter 0,64 cm Dicke arbeiten

- Aufwändige Designs erfordern enge Toleranzen

- Saubere Kanten ohne sekundäre Nachbearbeitung

- Produktionsmengen rechtfertigen die Betriebskosten

Wählen Sie Wasserstrahlschneiden, wenn:

- Wärmeeinflusszonen sind inakzeptabel

- Schneiden von Nichtmetallen oder wärmeempfindlichen Legierungen

- Die Materialeigenschaften müssen vollständig erhalten bleiben

- Schneiden dicker Materialien, bei denen der Laser an seine Grenzen stößt

Wählen Sie Plasma, wenn:

- Bearbeitung dicker leitfähiger Metalle (Stahl ab 0,5")

- Geschwindigkeit und Kosteneffizienz sind wichtiger als Präzision

- Strukturelle oder industrielle Anwendungen erfordern keine engen Toleranzen

- Budgetbeschränkungen begünstigen niedrigere Betriebskosten

Wählen Sie CNC-Fräsen, wenn:

- Dreidimensionale Geometrien sind erforderlich

- Teile benötigen Gewindeschneiden, Gewindebohren oder präzise Bohrungen

- Komplexe Geometrien übersteigen die Fähigkeiten des 2D-Schneidens

- Die Fertigstellung in einem einzigen Aufspann reduziert die Bearbeitungskosten

Viele Fertigungsbetriebe verfügen über mehrere Technologien, genau deshalb, weil keine einzelne Methode alles optimal abdeckt. Bei der Bewertung von Anbietern können solche, die mehrere Schneidfähigkeiten anbieten, oft den besten Ansatz für Ihr spezielles Projekt empfehlen – anstatt Ihre Anforderungen in ihre einzige verfügbare Technologie zwängen zu müssen.

Das Verständnis dieser technologischen Kompromisse ermöglicht es Ihnen, bessere Fragen zu stellen und zu erkennen, wann ein Angebot die richtige Methode für Ihr Projekt widerspiegelt. Über die Schneidtechnologie hinaus beeinflusst jedoch eine weitere Unterscheidung erheblich sowohl die Fähigkeiten als auch die Kosten: der Unterschied zwischen Blech- und Rohrschneiddienstleistungen.

Blechschneiden vs. Rohrschneiddienstleistungen

Sind Ihnen schon einmal Anbieter von Laserschneiden aufgefallen, die „Blechschnitt" und „Rohrschnitt" als völlig getrennte Leistungen aufführen? Es gibt einen Grund für diese Unterscheidung – und das Verständnis dafür hilft Ihnen, genaue Angebote anzufordern und den richtigen Anbieter für Ihr Projekt auszuwählen. Dies sind keine austauschbaren Verfahren mit geringfügigen Unterschieden. Sie erfordern grundlegend unterschiedliche Ausrüstung, Programmieransätze und Fachkenntnisse.

Grundlagen des Flachblechschneidens

Wenn Sie an traditionelles Laserschneiden von Blechen denken, stellen Sie sich die Bearbeitung von Flachblechen vor. Das Material liegt stationär auf einem Schneidbett, während der Laserkopf entlang programmierten Bahnen bewegt wird. Diese Einfachheit ist tatsächlich ein wesentlicher Vorteil – die Teile verbleiben in dem Blech, aus dem sie geschnitten wurden, unabhängig von Dicke, Materialart oder der Komplexität der Geometrien.

Ein Laserschneidsystem für Metallbleche konzentriert sich mit bemerkenswerter Effizienz auf zweidimensionales Profilschneiden. Der Prozess folgt einem einfachen Arbeitsablauf:

- Flache Blechwaren werden manuell oder über automatisierte Lader auf den Schneidtisch geladen

- Der Laserkopf bewegt sich entlang der X- und Y-Achsen entlang CNC-programmierter Bahnen

- Geschnittene Teile verbleiben so lange im Ausgangsblech, bis die Bearbeitung abgeschlossen ist

- Fertige Teile werden vom Restgitter (verbliebenem Blechmaterial) getrennt

- Sekundärprozesse wie Biegen oder Oberflächenbearbeitung folgen je nach Bedarf

Die Materialoptimierung bei Blecharbeiten hängt stark von Nesting-Algorithmen ab – Software, die alle Teile positioniert und dreht, um die Materialausnutzung zu maximieren. Diese Algorithmen platzieren die Teile so dicht wie möglich zusammen, wodurch minimaler Abfall entsteht und mehr Bauteile pro Blech untergebracht werden können. Bei Serienfertigung kann eine ausgeklügelte Nesting-Strategie die Materialkosten im Vergleich zu ineffizienten Anordnungen um 15–25 % senken

Die Laserschneidmethode für Bleche eignet sich hervorragend für Halterungen, Bleche, Gehäuse, Dichtungen und praktisch alle flachen Bauteile. Wenn Ihr Projekt Teile umfasst, die als flache Profile beginnen – auch wenn sie später zu dreidimensionalen Formen gebogen werden – ist das Schneiden von Blechen der Ausgangspunkt.

Erklärung zum Laserrohrschneiden

Hier wird es deutlich komplexer. Laut Technischer Analyse der BLM Group ist das erste Merkmal, das Laserohrschnittservices auszeichnet, dass sich das Material während des gesamten Prozesses bewegt. Dieser grundlegende Unterschied hat erhebliche Auswirkungen auf Zuverlässigkeit und Produktivität.

Bei einer Laserschneidmaschine für Bleche bleiben die Werkstücke stationär. Rohrsysteme hingegen müssen zylindrisches oder profiliertes Material kontinuierlich durch die Schneidzone drehen und vorrücken. Dies führt zu besonderen technischen Herausforderungen:

- Dünne, flexible Rohre neigen dazu, sich zu verbiegen und zu verkeilen, wenn sie nicht richtig geführt werden, wodurch das Risiko von Störungen steigt

- Schwere Rohre stress durch Stöße und Vibrationen anwenden, die mechanische Robustheit erfordern

- Variable Profile erfordern eine automatische Anpassung der Laserleistung für gleichbleibende Schnittqualität

- Schweißnähte erfordern Leistungskompensation, wenn die Dicke nicht konstant ist

Die Vielfalt der Rohrprofile fügt eine weitere Komplexitätsebene hinzu. Dienstleistungen für den Rohrlaserschnitt bearbeiten weitaus mehr als einfache Rundrohre. Moderne Systeme verarbeiten:

- Rundrohre: Das ursprüngliche Profil für den Rohrschnitt – ein konstanter Radius vereinfacht die Programmierung

- Vierkantrohre: Erfordern Eckkompensation und sorgfältige Leistungssteuerung an Übergängen von flachen Flächen zu Ecken

- Rechteckrohre: Ähnlich wie quadratisch, aber mit unterschiedlichen Wandabständen, die die Schneidparameter beeinflussen

- Offene Profile: C-Träger, Winkel und strukturelle Formen mit komplexen Geometrien

- Abschnitte mit variabler Dicke: Profile, bei denen sich die Wanddicke ändert und eine dynamische Leistungsanpassung erfordern

BLM Group weist darauf hin, dass jeder Abschnitt und jede Form Herausforderungen für das korrekte Management mit sich bringt – von der Beladung und Handhabung bis zur korrekten Anpassung der Laserleistung für stets hochwertige Schnitte. Die Dreidimensionalität der Rohre macht die Teileverdichtung komplizierter als das Nesting von Blechen, insbesondere wenn sich die Teile voneinander unterscheiden. Viele Meter Material können eingespart werden, wenn die Optimierung von einer mittelmäßigen Lösung zu einer optimalen weiterentwickelt wird.

Eine Fähigkeit, die ausschließlich dem Rohrschneiden vorbehalten ist: das 3D-Abschrägen. Dabei wird der Laserstrahl während des Schneidens relativ zur Rohroberfläche geneigt, um abgeschrägte Bohrungen, schräge Kanten und präzise Verbindungen zwischen Rohren zu erzeugen. Diese Merkmale vereinfachen nachfolgende Schweißarbeiten, erfordern jedoch eine anspruchsvolle Programmierung und Maschinensteuerung.

Typische Anwendungen nach Serviceart

Die Zuordnung des passenden Services für Ihr Projekt beginnt mit der Kenntnis gängiger Anwendungen für jede Art:

Anwendungen beim Laserschneiden von Blechen:

- Gehäuse und Chassisteile für Elektronik

- Karosserieteile und strukturelle Halterungen für Automobile

- Architekturpaneele und dekorative Metallarbeiten

- Komponenten und Formstücke für Lüftungskanäle (HVAC)

- Gehäuse für Medizintechnikgeräte und Rohlinge für chirurgische Instrumente

- Schilder- und Displaykomponenten

- Schutzeinrichtungen und Abdeckungen für industrielle Maschinen

Anwendungen des Rohrlaserschneidens:

- Möbelgestelle und Tragkonstruktionen

- Kfz-Abgassysteme und Rollkäfige

- Architektonische Geländer und Tragwerke

- Gestelle für Fitnessgeräte

- Komponenten für Landmaschinen

- Fahrrad- und Motorradrahmen

- Industrielle Förderanlagen und Materialhandhabungsgeräte

Kombination von Blech- und Rohrdienstleistungen

Viele reale Projekte lassen sich nicht eindeutig einer Kategorie zuordnen. Stellen Sie sich vor, Sie entwerfen einen Stahlrahmen für eine Maschine – Sie benötigen möglicherweise laserbeschnittene Rohrabschnitte für das tragende Gerüst sowie Blechtafeln für Gehäuseseiten, Montageplatten und Zugangstüren. Hier zeigt sich der Vorteil, wenn man beide Fertigungsmethoden beherrscht.

Komplette Fertigungsabläufe integrieren häufig mehrere Operationen, die über das reine Schneiden hinausgehen:

- Biegen und Formen: Flache Blechteile müssen oft durch Abkanten in dreidimensionale Formen gebracht werden

- Schweißen und Montieren: Geschnittene Rohrabschnitte und Blechkomponenten werden zu fertigen Strukturen verbunden

- Oberflächenbearbeitung: Pulverbeschichtung, Lackieren oder Beschichten schützen und veredeln die fertigen Baugruppen

- Beschlag-Einsetzen: PEM-Muttern, -Stifte und -Abstandsbolzen werden in lasergeschnittene Löcher eingepresst

- Qualitätskontrolle: Die dimensionsmäßige Prüfung stellt sicher, dass die Teile den Spezifikationen entsprechen

Anbieter, die sowohl Blech- als auch Rohrbearbeitung unter einem Dach anbieten, können diese Prozesse effizienter koordinieren, als wenn die Arbeiten auf mehrere Anbieter verteilt werden. Sie wissen, wie Rohrverbindungen mit Blechhalterungen zusammenpassen, wie sich Schneidtoleranzen in der Montage summieren und wie der gesamte Arbeitsablauf – nicht nur einzelne Operationen – optimiert werden kann.

Wenn Sie Angebote für Projekte anfordern, die beide Servicearten erfordern, erkundigen Sie sich bei potenziellen Anbietern nach ihren integrierten Fähigkeiten. Ein Betrieb, der Bleche schneidet, aber Rohrarbeiten auslagert – oder umgekehrt –, verursacht Verzögerungen durch Übergaben, Kommunikationslücken und mögliche Toleranzstapelungsprobleme, die sowohl Zeitplan als auch Qualität beeinträchtigen.

Nachdem die Servicearten geklärt sind, betrifft der nächste Faktor, der Ihre Offerte beeinflusst, etwas, das vollständig in Ihrer Kontrolle liegt: wie gut Sie Ihre Konstruktionsdateien vorbereiten und bewährte Praktiken für lasergerechte Zeichnungen befolgen.

Konstruktionsrichtlinien und Dateivorbereitung

Hier ist eine frustrierende Tatsache: Ihr Design könnte technisch brillant sein, aber dennoch völlig ungeeignet für das Laserschneiden. Die meisten Dienstleister erwähnen irgendwo auf ihren Websites „Konstruktionsrichtlinien“ – und überlassen Ihnen dann das Rätselraten, was tatsächlich wichtig ist. Die Wahrheit? Eine ordnungsgemäße Dateivorbereitung und Optimierung des Designs kann Ihr Angebot um 20–30 % senken und gleichzeitig die Bauteilqualität erheblich verbessern. Schließen wir diese Wissenslücke mit konkreten, wirklich hilfreichen Informationen.

Dateiformate und Vorbereitungsanforderungen

Bevor ein Laser Metall bearbeitet, muss Ihr Design in maschinenlesbare Anweisungen umgewandelt werden. Nicht alle Dateiformate sind gleichwertig, und die Einreichung eines falschen Formats führt zu Verzögerungen, Nachbearbeitungsschleifen und möglicherweise höheren Kosten.

Laut Xometrys Anleitung für das Schneiden von Blechen ist das Verständnis des Unterschieds zwischen Raster- und Vektordateien grundlegend. Laserschneider benötigen Vektorgrafiken – mathematische Beschreibungen von Linien und Kurven – anstelle pixelbasierter Rasterbilder. Ein Foto Ihres Bauteils funktioniert nicht; es wird echte CAD-Geometrie benötigt.

Akzeptierte Dateiformate für das Laserschneiden von Metallblechen umfassen typischerweise:

- DXF (Drawing Exchange Format): Der Industriestandard für 2D-Schneidwege – universell kompatibel über alle CAD-Systeme hinweg

- DWG (AutoCAD-Zeichnung): Natives AutoCAD-Format mit vollständiger Unterstützung von Layern und Objekten

- STEP/STP: 3D-Modellformat, nützlich wenn Teile gebogen oder nachbearbeitet werden müssen

- AI (Adobe Illustrator): Vektorformat, das bei dekorativen oder künstlerischen Laserschnittteilen beliebt ist

- PDF: Akzeptabel, wenn es als Vektorgrafik aus einer CAD-Software exportiert wurde

Die Optimierung der Datei ist wichtiger als die Auswahl des Formats. Xometry betont, überflüssige Informationen – Konstruktionslinien, Maße, doppelte Geometrien und Beschriftungsebenen – vor der Einreichung zu entfernen. Text muss in Konturen oder Pfade umgewandelt werden, da Schriften zwischen Systemen nicht übertragen werden. Diese scheinbar geringfügigen Probleme führen zu Verzögerungen bei der Angebotsstellung und Programmierfehlern, die die Kosten erhöhen.

Ein häufiger Fehler? Maßstabsfehler. Ein in Zoll gezeichnetes Teil, das als Millimeter interpretiert wird, trifft 25-mal kleiner als erwartet ein. Prüfen Sie immer die Einheiten und geben Sie eine Referenzmaßangabe an, die Ihr Anbieter überprüfen kann.

Konstruktionsregeln für optimale Schnittqualität

Das Verständnis der Schnittbreite verändert die Herangehensweise an das Design von Laserschnittteilen. Die Schnittbreite – das durch den Schneidprozess entfernte Material – liegt je nach Materialstärke und Laserparametern typischerweise zwischen 0,1 mm und 1,0 mm, gemäß Den Best-Practice-Richtlinien von MakerVerse .

Warum ist das wichtig? Wenn Sie ein 10-mm-Loch benötigen, zeichnen Sie keinen 10-mm-Kreis. Der Laser trägt entlang dieses Pfades Material ab, sodass das eigentliche Loch etwas größer wird. Für präzise Laserschnittarbeiten an Blechen ist eine Schnittbreitenkompensation erforderlich – entweder von Ihnen selbst oder von Ihrem Dienstleister vorgenommen.

Wichtige Konstruktionsvorgaben zur Einhaltung:

- Mindestabmessung von Merkmalen: Im Allgemeinen 1- bis 2-fache Materialstärke für zuverlässiges Schneiden

- Abstand Loch zur Kante: Mindestens 1,5-fache Materialstärke einhalten, um Reißen oder Verformungen zu vermeiden

- Abstand zwischen Schnitten: Schnittgeometrien mit mindestens dem 2-fachen der Blechdicke voneinander trennen, um Verzerrungen zu vermeiden

- Minimale Lochdurchmesser: Typischerweise gleich groß oder größer als die Materialstärke

- Laschenbreite für gehaltene Teile: Mindestens 2-fache Materialstärke für Teile, die während des Schneidens verbunden bleiben

Maßhaltigkeitsanforderungen geben die zulässige Abweichung für Ihr fertiges Bauteil an. Bei Aluminium und anderen Metallen, die mit dem Laser geschnitten werden, liegen typische Toleranzen bei dünnen Materialien zwischen ±0,1 mm und ±0,2 mm und erweitern sich auf ±0,3 mm bis ±0,5 mm bei dickeren Abschnitten. Diese Spezifikationen sollten Ihre Konstruktionsentscheidungen leiten – geben Sie keine Toleranz von ±0,05 mm vor, wenn diese durch das Laserschneiden schlichtweg nicht erreichbar ist.

Vermeidung häufiger Designfehler

Sogar erfahrene Ingenieure reichen Konstruktionen ein, die Fehler enthalten, welche die Kosten erhöhen oder die Qualität beeinträchtigen. Folgende Fehler stellen Anbieter immer wieder fest:

Löcher zu nahe an Kanten: MakerVerse weist darauf hin, dass bei zu nah am Rand platzierten Löchern die Gefahr besteht, dass sich das Loch verzieht oder reißt – insbesondere wenn das Bauteil anschließend einer Umformung unterzogen wird. Achten Sie auf einen ausreichenden Randabstand.

Inkonsistente Biegeradien: Bei Blechprojekten für den Laserschneider, die Biegungen beinhalten, führt die Verwendung unterschiedlicher Biegeradien und -ausrichtungen dazu, dass das Bauteil während der Umformung häufiger neu ausgerichtet werden muss. Dies erfordert mehr Bedienerzeit und erhöht die Kosten.

Biegetool-Zugang unbeachtet gelassen: Beim Einsatz eines Biegewerkzeugs ausreichend Platz einplanen, damit es von den Ecken her zugreifen kann. Das Werkzeug muss im 90°-Winkel zur Biegekante ansetzen können – enge Geometrien sind andernfalls nicht formbar.

Checkliste für bewährte Gestaltungspraktiken:

- Senden Sie Vektordateien (DXF, DWG oder AI) mit sauberen, einfachen Liniengeometrien

- Entfernen Sie doppelte Linien, Konstruktionsgeometrien und Maßbeschriftungen

- Wandeln Sie allen Text in Konturen oder Pfade um

- Prüfen Sie den Maßstab und fügen Sie eine Referenzmaßangabe hinzu

- Halten Sie minimale Lochabstände zum Rand ein (1,5-fache Materialstärke)

- Platzieren Sie Merkmale mindestens im Abstand von 2x der Materialstärke zueinander

- Verwenden Sie nach Möglichkeit konsistente Biegeradien und -ausrichtungen

- Geben Sie realistische Toleranzen an, die mit Laserschneiden erreichbar sind (±0,1 mm bis ±0,5 mm)

- Berücksichtigen Sie die Schnittbreite bei Passformen und Baugruppen mit hoher Präzision

- Vermeiden Sie ultrafeine Details, die kleiner sind als die Materialstärke

Die Einhaltung dieser Richtlinien verbessert nicht nur die Teilequalität – sie signalisiert den Anbietern auch, dass Sie die Grenzen der Laserfertigung verstehen. Dienstleister erstellen Angebote für laserfertige Dateien schneller und genauer als für Konstruktionen, die umfangreiche Überarbeitungsgespräche erfordern. Ihre Vorbereitung wirkt sich direkt auf Ihren Zeitplan und den Endpreis aus.

Nachdem die grundlegenden Gestaltungsrichtlinien geklärt sind, betrifft der nächste wesentliche Faktor, der Ihr Angebot beeinflusst, die Kostenfaktoren, die die meisten Anbieter bisher gezielt verschleiert haben – bis jetzt.

Kostenfaktoren und Preistransparenz

Bereit, ein Angebot für Laserschneiden anzufordern? Hier ist etwas, das die meisten Anbieter Ihnen nicht verraten: Hinter der Schaltfläche für sofortige Angebote verbirgt sich eine komplexe Berechnung, die Dutzende von Variablen umfasst. Wenn Sie verstehen, was die Kosten für das Laserschneiden tatsächlich beeinflusst, werden Sie vom passiven Preismitnehmer zu einem informierten Käufer, der Designs optimieren, intelligent verhandeln und Kosten vorhersagen kann, noch bevor Dateien eingereicht werden. Werfen wir einen Blick hinter den Vorhang auf eine Preisgestaltung, die Wettbewerber bewusst unklar halten.

Was die Kosten für das Laserschneiden beeinflusst

Jedes Angebot für Laserschneiddienstleistungen spiegelt eine Kombination aus fixen und variablen Kosten wider. Laut der Preisanalyse von Komacut umfassen die Hauptfaktoren, die die Kosten für das Laserschneiden beeinflussen, Materialart, Dicke, Konstruktionskomplexität, Schneidzeit, Arbeitskosten und Nachbearbeitungsverfahren. Jeder dieser Faktoren trägt durch seine Auswirkung auf Effizienz und benötigte Ressourcen zu den Gesamtkosten bei.

Primäre Kostenfaktoren nach Wirkung geordnet:

- Materialkosten: Der Rohstoff macht 30–50 % der meisten Angebote aus – Stahlsorten, Aluminiumlegierungen und Spezialmetalle variieren stark im Preis pro Pfund

- Maschinenzeit: Die Laserbetriebszeit steht in direktem Zusammenhang mit den Kosten – dickere Materialien werden langsamer geschnitten, aufwendige Designs erfordern mehr Durchstichpunkte, und komplexe Bahnen verlängern die Schneiddauer

- Designkomplexität: Mehr Ausschnitte bedeuten mehr Durchstichpunkte, an denen der Laser jeden Schnitt beginnt – jeder Durchstich erhöht Zeit- und Energieverbrauch

- Materialstärke: Dickere Materialien erfordern mehr Energie und langsamere Schneidgeschwindigkeiten, wodurch sowohl die Bearbeitungszeit als auch der Energieverbrauch steigen

- Sekundäre Operationen: Prozesse wie Entgraten, Biegen, Gewindeschneiden und Oberflächenveredelung verursachen zusätzliche Arbeits-, Maschinen- und Materialkosten

- Rüst- und Programmieraufwand: Festkosten für Dateiaufbereitung, Maschineneinrichtung und Qualitätsprüfung verteilen sich auf Ihre Bestellmenge

Hier ist eine Preiswahrheit, die die meisten Anbieter gerne verschweigen: Das Schneiden von Edelstahl ist in der Regel teurer als das Schneiden von Kohlenstoffstahl bei gleicher Dicke. Warum? Edelstahl benötigt mehr Energie, wird langsamer geschnitten und verursacht stärkeren Verschleiß der Ausrüstung. Ähnlich erfordern reflektierende Metalle wie Aluminium und Kupfer spezielle Parameter, die die Bearbeitungszeit verlängern.

Die Anzahl der Ausschnitte beeinflusst den Preis erheblich, da jeder Ausschnitt einen Durchstichpunkt benötigt. Mehr Durchstichpunkte und längere Schneidwege erhöhen den Zeit- und Energieaufwand. Aufwendige Designs mit zahlreichen Ausschnitten erfordern zudem eine höhere Präzision, was die Arbeits- und Gerätekosten zusätzlich steigert.

Mengenrabatte und Staffelpreise

Fragen Sie sich, warum sich die Stückkosten bei höheren Mengen deutlich verringern? Die Wirtschaftlichkeit begünstigt die Chargenverarbeitung aus mehreren überzeugenden Gründen.

Nach Vyteks Leitfaden zur Kostenoptimierung , Laserschneiden ist in der Regel effizienter, wenn es in Chargen durchgeführt wird. Die Einrichtung eines Laserschneiders benötigt Zeit, daher verringert das gleichzeitige Bearbeiten größerer Mengen die Notwendigkeit häufiger Maschinenanpassungen, spart Rüstzeit und senkt die Kosten pro Bauteil.

Wie sich die Menge auf Ihr Angebot für Metall-Laserschneiddienstleistungen auswirkt:

- Stückelung der Rüstkosten: Eine Einrichtgebühr von 150 $ beträgt bei 10 Einheiten 15 $ pro Bauteil, jedoch nur 0,30 $ pro Bauteil bei 500 Einheiten

- Materialspareffizienz: Größere Aufträge ermöglichen eine bessere Nesting-Optimierung – mehr Teile pro Blech reduzieren Abfall und Materialkosten pro Stück

- Dauerbetrieb: Chargenfertigung minimiert die Maschinenstillstandszeiten zwischen den Bauteilen und verbessert so die Gesamteffizienz

- Lieferantenrabatte: Großaufträge berechtigen oft zu Materialrabatten bei Zulieferern, wodurch die Kosten weiter sinken

- Reduzierte Handhabung: Die Bearbeitung von 100 identischen Teilen erfordert weniger manuelles Eingreifen durch den Bediener als die Bearbeitung von 10 unterschiedlichen Designs

Für Unternehmen mit vorhersehbarem Bedarf können die Zusammenfassung von Bestellungen oder die Planung wiederkehrender Produktionsläufe die Kosten pro Einheit erheblich senken. Wenn Sie monatlich 50 Teile benötigen, liefert eine vierteljährliche Bestellung von 150 Stück oft bessere Preise als drei separate Bestellungen.

Konstruktionsoptimierungen zur Kostensenkung

Ihre Konstruktionsentscheidungen wirken sich direkt auf Ihr Angebot aus – manchmal stärker als die Materialauswahl oder die Menge. Strategische Optimierungen können die Kosten für den Laserschnitt um 20–30 % senken, ohne die Funktionalität einzuschränken.

Vereinfachen Sie Geometrien, wo immer möglich: Komplexe Designs mit feinen Details erfordern eine präzisere Lasersteuerung und längere Schneidzeiten. Laut einer Analyse von Vytek führt das Vermeiden scharfer Innenecken, die Minimierung kleiner, detaillierter Schnitte und die Verwendung weniger Kurven zu erheblichen Einsparungen. Abgerundete Ecken oder gerade Linien lassen sich im Allgemeinen schneller schneiden als komplizierte Formen oder enge Radien.

Optimieren Sie die Nesting-Effizienz: Effizientes Nesting maximiert die Materialausnutzung, indem Teile eng beieinander auf der Platte angeordnet werden, wodurch Abfall minimiert wird. Laut Komacut reduziert dies den Rohstoffbedarf und verringert die Schneidzeit, was zu erheblichen Kosteneinsparungen führt. Gezieltes Nesting kann den Materialabfall um 10–20 % senken.

Kantenqualität an die Anwendung anpassen: Die Erzielung hochwertiger Kanten erfordert oft eine langsamere Laserbearbeitung oder mehr Leistung – beides erhöht die Kosten. Nicht jede Anwendung erfordert dieselbe Präzision. Bei Bauteilen, die verschweißt, zu größeren Komponenten zusammengebaut oder anschließend nachbearbeitet werden, reduziert die Spezifizierung einer Standardkantenqualität gegenüber Premium-Oberflächen die Bearbeitungszeit.

Kostenreduzierende Konstruktionsstrategien:

- Verringern Sie die Anzahl einzelner Ausschnitte und Durchstiche

- Verwenden Sie standardmäßige Materialdicken, die Anbieter vorrätig haben, anstatt Sondermaße

- Gestalten Sie Teile so, dass sie effizient auf Standardplattenformaten angeordnet werden können

- Vermeiden Sie extrem feine Merkmale, die die Schneidgeschwindigkeit verlangsamen

- Geben Sie realistische Toleranzen an – engere Spezifikationen sind teurer in der Prüfung und Umsetzung

- Wählen Sie kosteneffiziente Materialien, die die Anforderungen erfüllen, ohne überkonstruiert zu sein

- Kombinieren Sie ähnliche Teile in einer Bestellung, um die Rüsteffizienz zu maximieren

Lieferzeiten und Durchlaufzeitenfaktoren

Neben den Stückkosten beeinflusst der Lieferzeitraum die Gesamtkosten eines Projekts erheblich. Eilbestellungen schlagen üblicherweise mit Aufschlägen von 25–50 % zu Buche, während flexible Terminplanung gelegentlich Rabatte ermöglichen kann.

Faktoren, die die Produktionsgeschwindigkeit beeinflussen:

- Materialverfügbarkeit: Häufig verwendete Materialien wie Baustahl sind ab Lager lieferbar; exotische Legierungen können Beschaffungsverzögerungen verursachen

- Maschinenbelegung: Die Kapazität des Anbieters und bestehende Verpflichtungen bestimmen, wann Ihr Auftrag in die Warteschlange eingeordnet wird

- Zyklen von Konstruktionsänderungen: Dateien, die laserfertig sind, werden schneller bearbeitet als Designs, die mehrere Abstimmungsschleifen zur Optimierung erfordern

- Sekundäre Operationen: Biege-, Endbearbeitungs- und Montageschritte verlängern die Gesamtvorlaufzeit über das reine Schneiden hinaus

- Qualitätsanforderungen: Prüfung und Dokumentation für zertifizierte Anwendungen verlängern die Bearbeitungsdauer um mehrere Tage

Wenn Sie nach einem Laserschneidservice in meiner Nähe suchen oder Laserschneidservices in meiner Nähe bewerten, fragen Sie Anbieter nach Standard- und Eilzeiten. Das Verständnis des Kostennutzenverhältnisses hilft Ihnen, Projekte realistisch zu planen und teure Expressgebühren zu vermeiden, wenn eine frühzeitige Planung dieselben Teile zu geringeren Kosten ermöglicht hätte

Transparente Preise schaffen Vertrauen – und jetzt verstehen Sie die Mechanismen hinter jedem Angebot für Laserschneiden. Nachdem die Kostenfaktoren geklärt sind, geht es als Nächstes darum, die spezifischen Vorteile zu erkennen, die Laserschneiden von vornherein zur richtigen Wahl für Ihre Anwendung machen

Wesentliche Vorteile professionellen Laserschneidens

Sie haben die Listen schon einmal gesehen – Präzision, Geschwindigkeit, Qualität. Doch diese Aufzählungspunkte verraten Ihnen nichts darüber, warum Laserschneiden diese Vorteile tatsächlich bietet oder wann sie für Ihr Projekt am wichtigsten sind. Das Verständnis der Physik und Mechanik hinter jedem Vorteil verwandelt allgemeine Marketingaussagen in handfeste Entscheidungskriterien. Schauen wir uns an, was einen Laser-Metallschneider für bestimmte Anwendungen wirklich überlegen macht – und ebenso wichtig ist, wann diese Vorteile tatsächlich Ihre Gewinnmarge beeinflussen.

Präzision, die herkömmliche Verfahren nicht erreichen können

Wenn Hersteller von „Präzision“ sprechen, was bedeutet das dann konkret in messbaren Werten? Laut Der technischen Dokumentation von Wikipedia erreichen Laserschneider eine Positionierungsgenauigkeit von 10 Mikrometern bei einer Wiederholgenauigkeit von 5 Mikrometern. Zum Vergleich: Ein menschliches Haar misst etwa 70 Mikrometer – das bedeutet, dass Laserschneiden Metall mit einer siebenmal feineren Genauigkeit positioniert als ein einzelner Haarstrang.

Die Physik hinter dieser Präzision beginnt mit dem fokussierten Strahl selbst. Die parallelen Strahlen kohärenten Lichts der Laserquelle messen typischerweise 1,5–2,0 mm im Durchmesser, bevor sie fokussiert werden. Spiegel und Linsen konzentrieren diese Energie dann auf einen Punkt von nur 0,025 mm (0,001 Zoll) – und erzeugen so einen äußerst intensiven Schneidpunkt, der Material mit chirurgischer Genauigkeit entfernt.

Warum ist das für Ihr Projekt wichtig? Berücksichtigen Sie folgende reale Auswirkungen:

- Passgenauigkeit bei der Montage: Teile, die mit einer Toleranz von ±0,001" bearbeitet wurden, lassen sich ohne Schleifen, Feilen oder Kraftmontage zusammenbauen

- Austauschbarkeit: Jedes Teil einer Produktionsreihe weist identische Maße auf – beliebige Einheiten können ohne individuelle Anpassung ausgetauscht werden

- Komplexe Geometrien: Intrikate Muster, enge Radien und detaillierte Merkmale werden sauber geschnitten, wo mechanische Werkzeuge nicht erreichbar sind

- Verringerte Schrott: Durchgängige Genauigkeit bedeutet weniger Ausschuss und niedrigere Abfallkosten

Die Wiederholgenauigkeit verdient besondere Aufmerksamkeit. Im Gegensatz zum mechanischen Schneiden, bei dem der Werkzeugverschleiß die Genauigkeit schrittweise beeinträchtigt, behält ein Laser, der Metall schneidet, eine gleichbleibende Präzision, da kein physischer Kontakt zu Abnutzung führt. Das hundertste Teil ist genauso dimensioniert wie das erste – entscheidend für präzise Laserschneiddienstleistungen in Luft- und Raumfahrt, Medizin und Automobilindustrie, wo dimensionsgenaue Konsistenz unverzichtbar ist.

Kantenqualität und Einsparungen bei der Nachbearbeitung

Hier entstehen direkte Kosteneinsparungen durch die Vorteile des Laserschneidens. Laut branchenspezifikationen liegt die typische Oberflächengüte beim Laserschneiden zwischen 125 und 250 Mikroinch (0,003 mm bis 0,006 mm). Diese außergewöhnlich glatte Oberfläche macht sekundäre Bearbeitungsschritte wie Schleifen, Entgraten oder Polieren häufig überflüssig.

Zu den Vorteilen des Laserschneidens gegenüber dem mechanischen Schneiden zählen einfachere Werkstückhalterung, geringere Verunreinigung des Werkstücks und eine reduzierte Verzugswahrscheinlichkeit, da Lasersysteme eine kleine wärmebeeinflusste Zone aufweisen.

Der Vergleich der Metallschneidemaschinen wird besonders deutlich beim Betrachten der wärmeeinflussten Zonen. Herkömmliches Plasmaschneiden erzeugt breite HAZ-Bereiche, die eine Nachbearbeitung erforderlich machen. Die gezielte Energieeinführung beim Laserschneiden minimiert die thermische Ausbreitung in das umliegende Material – die metallurgischen Eigenschaften bleiben bis direkt an die Schnittkante erhalten.

Das Laserschneiden von Stahl verdeutlicht diesen Vorteil. Beim Schneiden von niedrig legiertem Stahl mit einer Laserleistung von 800 W beträgt die übliche Rauheit lediglich 10 μm bei 1-mm-Platten, 20 μm bei 3-mm-Platten und 25 μm bei 6-mm-Platten. Diese Oberflächenqualitäten erfüllen die Anforderungen der meisten Anwendungen unmittelbar nach dem Schneiden, wodurch Nachbearbeitungsarbeiten entfallen, die bei herkömmlichen Schneidverfahren 15–30 % zusätzliche Kosten verursachen.

Der Vorteil der geringeren Kontamination ist für sensible Anwendungen entscheidend. Mechanische Schneidwerkzeuge berühren das Werkstück und können dabei Schmierstoffe, Abriebpartikel oder Fremdmaterial übertragen. Beim Laserschneiden erfolgt kein Kontakt – außer fokussiertem Licht und Hilfsgas berührt nichts Ihr Bauteil. Hersteller medizinischer Geräte und Hersteller von Lebensmittelverarbeitungsanlagen entscheiden sich aus genau diesem Grund gezielt für den Laser.

Vom Prototyp bis zur Serienproduktion

Vielleicht liegt der am meisten unterschätzte Vorteil des Laserschneidens in seiner Skalierbarkeit. Dieselbe Technologie, die einen einzelnen Prototyp herstellt, verarbeitet auch Tausende Serienteile – ohne jegliche Werkzeugwechsel. Laut der Branchenanalyse von Amber Steel kann das industrielle Laserschneiden automatisiert werden, was bedeutet, dass Maschinen programmiert werden können, um den Schnittvorgang selbstständig durchzuführen – wodurch der Prozess beschleunigt und der manuelle Arbeitsaufwand reduziert wird.

Geschwindigkeitsvergleiche unterstreichen diesen Vorteil. Bei vielen Anwendungen kann ein Laser bis zu dreißigmal schneller sein als herkömmliches Sägen. Gängige industrielle Systeme (≥1 kW) schneiden Kohlenstoffstahl mit einer Dicke von 0,51 mm bis 13 mm effizient. Die maximale Schnittgeschwindigkeit hängt von der Laserleistung, Materialdicke, Verfahrensart und Materialeigenschaften ab – doch selbst konservative Schätzungen zeigen erhebliche Zeitersparnisse.

Die Gestaltungsfreiheit verstärkt den Geschwindigkeitsvorteil. CNC-Programmänderungen zwischen verschiedenen Teilen dauern Minuten statt Stunden. Müssen Sie ein Design während der Produktion anpassen? Aktualisieren Sie die Programmdatei und setzen Sie den Schnittvorgang fort. Diese Flexibilität ermöglicht:

- Automobilindustrie: Schnelle Iterationen bei Fahrwerksteilen, Karosserieteilen und strukturellen Halterungen während der Entwicklungszyklen

- Luft- und Raumfahrt: Präzisionsteile für Flugzeugkomponenten, die strengen Industriespannweiten entsprechen

- Elektronik: Empfindliche Bauteile wie Leiterplatten und Mikrochips, die außergewöhnliche Genauigkeit erfordern

- Architektur: Individuelle Dekorplatten, Tragelemente und kunstvolle Metallarbeiten mit einzigartigen Geometrien

Die Materialvielfalt erweitert diese Vorteile auf nahezu jedes Metall. Im Gegensatz zu spezialisierten Geräten, die auf bestimmte Materialien beschränkt sind, verarbeitet ein einzelnes Faserasersystem Stahl, Aluminium, Kupfer, Messing und Titan – der Wechsel erfolgt durch Parameteranpassungen statt durch den Austausch von Ausrüstung. Laut Technischem Leitfaden von GCC World macht diese Vielseitigkeit Lasertechnologie in zahlreichen Branchen nützlich, von der Blechbearbeitung über die Schmuckherstellung bis hin zum schnellen Prototyping.

Die Wirtschaftlichkeit spricht zunehmend für das Laserschneiden, je komplexer die Geometrien werden. Einfache gerade Schnitte könnten mit Scheren- oder Plasmaschneiden günstiger sein. Doch sobald Kurven, Ausschnitte, enge Toleranzen oder komplizierte Muster in die Konstruktionen eingehen, mehren sich die Vorteile des Laserschneidens, während sich die Einschränkungen alternativer Verfahren vervielfachen. Bei der Bewertung der Gesamtkosten – einschließlich Nachbearbeitung, Ausschussraten und Nacharbeit – erweist sich das Laserschneiden oft als die wirtschaftlichere Wahl, selbst wenn die anfänglichen Schneidkosten höher erscheinen.

Das Verständnis dieser Vorteile hilft Ihnen dabei zu erkennen, wann Laserschneiden echten Mehrwert bietet und wann einfachere Methoden ausreichen. Doch Vorteile nützen nichts, wenn kein geeigneter Anbieter zur Verfügung steht – was uns zu der entscheidenden Frage führt, wie man den richtigen Dienstleistungspartner für spezifische Anforderungen bewertet und auswählt.

Auswahl des richtigen Laserschneid-Serviceanbieters

Sie beherrschen die Technologie, haben Schneidverfahren verglichen und Ihr Design optimiert – doch all das ist bedeutungslos, wenn Sie den falschen Anbieter wählen. Entscheidend ist, was einen vertrauenswürdigen Produktionspartner von einem unterscheidet, der nur Probleme verursacht: die Fähigkeit, Ihre Anforderungen termingerecht und ohne endlose Rückfragen in qualitativ hochwertige Bauteile umzusetzen. Wenn Sie nach Laserschneiden in meiner Nähe suchen oder CNC-Laserschneiddienstleistungen bewerten, verwandelt die genaue Kenntnis der zu prüfenden Kriterien ein Risiko in eine fundierte Entscheidung.

Zertifizierungen und Qualitätsstandards, die von Bedeutung sind

Zertifizierungen sind nicht nur Wanddekoration – sie stehen für verifizierte Systeme zur Sicherstellung konstanter Qualität. Doch welche davon sind tatsächlich für Ihr Projekt relevant? Laut Offizieller Dokumentation des AIAG definiert IATF 16949:2016 die Anforderungen an Qualitätsmanagementsysteme für Organisationen in der globalen Automobilindustrie. Diese Zertifizierung wurde mit beispielloser Beteiligung der Industrie von OEMs und Zulieferern weltweit entwickelt.

Wenn Ihre Metallteile in automobilen Lieferketten eingesetzt werden, sollte die IATF-16949-Zertifizierung ganz oben auf Ihrer Prüfliste stehen. Dieser Standard geht über die grundlegenden ISO-9001-Anforderungen hinaus und berücksichtigt branchenspezifische Aspekte:

- Production Part Approval Process (PPAP): Stellt sicher, dass Lieferanten durchgängig Teile herstellen können, die alle Kundenanforderungen erfüllen

- Advanced Product Quality Planning (APQP): Strukturierte Herangehensweise an Produktentwicklung und -konstruktion

- Fehlermöglichkeits- und Einflussanalyse (FMEA): Systematische Identifizierung und Minimierung potenzieller Fehler

- Messsystemanalyse (MSA): Überprüfung, ob Messverfahren zuverlässige Daten liefern

- Statistische Prozesskontrolle (SPC): Fortlaufende Überwachung zur Aufrechterhaltung der Qualitätskonsistenz

Für nicht-automotive Anwendungen zeigt die ISO 9001:2015-Zertifizierung ein grundlegendes Engagement für Qualitätsmanagement. Laut Dem Anbieterleitfaden für Laser-Schneidformen sollten Sie auf ein Unternehmen mit erfahrenen Fachleuten achten, die die Besonderheiten verschiedener Materialien und Laserschneidtechniken verstehen – prüfen Sie deren Portfolio, lesen Sie Kundenbewertungen und erkundigen Sie sich nach Zertifizierungen.

Spezialzertifizierungen sind wichtig für bestimmte Branchen:

- AS9100: Luft- und Raumfahrt- sowie Verteidigungsanwendungen

- ISO 13485: Herstellung von Medizinprodukten

- NADCAP: Spezielle Prozesse einschließlich Schweißen und Wärmebehandlung

- ISO 14001: Umweltmanagementsysteme

Bewertung von Ausrüstung und Kapazitäten

Die Ausrüstung eines Anbieters bestimmt direkt, was er liefern kann. Laut dem Bewertungsleitfaden von LS Precision Manufacturing ist die einfachste Überprüfungsmethode, die Fabrik zu besuchen – entweder persönlich oder per Echtzeit-Video – um Markenausrüstung, äußeres Erscheinungsbild der Einrichtung, Werkstattmanagement und Betriebsstandards zu beobachten.

Wenn Sie Optionen für Laser-Metallschneiden in meiner Nähe bewerten, untersuchen Sie diese Gerätefaktoren:

- Laserleistungsstufen: Höhere Wattzahl ermöglicht dickere Materialien und schnelleres Schneiden – erkundigen Sie sich nach der maximalen Kapazität

- Bettgrößen: Größere Schneidebetten nehmen größere Teile auf und ermöglichen eine effiziente Anordnung bei Serienfertigung

- Laser-Technologietypen: Faseraser zeichnen sich bei reflektierenden Metallen aus; CO2-Systeme bieten Vielseitigkeit – passen Sie die Ausrüstung an Ihre Materialien an

- Automatisierungsgrad: Automatisierte Lade-/Entladesysteme verbessern die Konsistenz und senken die Arbeitskosten bei Aufträgen mit hohem Volumen

- Zusatzgeräte: Abkantpressen, Schweißgeräte und Nachbearbeitungsanlagen ermöglichen die komplette Fertigung aus einer Hand

LS Precision weist darauf hin, dass veraltete Lasermaschinen eine schlechte dynamische Leistung aufweisen – der Schneidkopf oszilliert bei hohen Schneidgeschwindigkeiten, was zu großen Fehlern bei Schnittformen und Designmustern führt. Wenn präzises kundenspezifisches Metalllaserschneiden erforderlich ist, führt eine solche Ungenauigkeit dazu, dass Teile vollständig aussortiert werden müssen. Fordern Sie Proben früherer Arbeiten mit Materialien an, die Ihren ähneln, um die tatsächliche Leistungsfähigkeit zu überprüfen.

Über Schneidausrüstung hinaus sollten integrierte Fähigkeiten bewertet werden. Anbieter, die komplette Blechbearbeitung – Schneiden, Biegen, Schweißen und Veredeln – unter einem Dach anbieten, eliminieren Übergabeverzögerungen und Toleranzstack-up-Probleme, die entstehen, wenn Arbeiten auf mehrere Lieferanten verteilt werden. Für Automobilanwendungen, die Fahrgestelle, Aufhängungen oder strukturelle Bauteile erfordern, zeigen Hersteller wie Shaoyi (Ningbo) Metal Technology auf, wie IATF-16949-zertifizierte Qualität in Kombination mit umfassenden Fertigungsmöglichkeiten die Lieferketten von der Prototypenerstellung bis zur Serienproduktion optimiert.

Bewertung der DFM-Unterstützung und Durchlaufzeiten

Die Unterstützung bei der Konstruktion für die Fertigung (DFM) unterscheidet einfache Auftragsnehmer von echten Produktionspartnern. Laut der Analyse von LS Precision untersuchen erfahrene Anbieter proaktiv Ihre Zeichnungen auf mögliche Verarbeitungsprobleme und geben bereits vor Produktionsbeginn professionelle Empfehlungen zur Kosteneinsparung und Machbarkeit ab. Durch dieses frühzeitige Eingreifen werden Konstruktionsfehler effektiv vermieden, die Produktionseffizienz verbessert und die Kosten von Anfang an kontrolliert gehalten.

Fragen Sie beim Beurteilen der DFM-Fähigkeiten folgendes bei den Anbietern nach:

- Bieten Sie eine kostenlose DFM-Prüfung vor Erstellung des Angebots an?

- Wie schnell identifizieren Sie potenzielle Herstellbarkeitsprobleme?

- Welche Optimierungsvorschläge haben Sie bereits für ähnliche Projekte gemacht?

- Können Sie Materialersetzungen empfehlen, die Kosten senken, ohne die Leistung zu beeinträchtigen?

Lieferzeit-Zusagen offenbaren die operative Leistungsfähigkeit. Laser Cutting Shapes betont, dass sich die Durchlaufzeiten je nach Projektkomplexität, Umfang und Auslastung des Anbieters erheblich unterscheiden können – eine klare Kommunikation über Fristen ist daher unerlässlich. Einige Dienstleister bieten Expressoptionen zu einem Aufpreis an, während andere durch diszipliniertes Kapazitätsmanagement konstante Vorlaufzeiten gewährleisten.

Für zeitkritische Projekte sollten Sie Anbieter mit Schnellprototypen-Fähigkeiten suchen. Die Möglichkeit, Musterteile innerhalb von 5 Tagen – statt Wochen – bereitzustellen, beschleunigt den Entwicklungsprozess und ermöglicht die Designvalidierung, bevor in Produktionswerkzeuge investiert wird. In Kombination mit einer schnellen Angebotsbearbeitung (innerhalb von 12 Stunden oder weniger, was auf operative Effizienz hindeutet) zeigt das Schnellprototyping die Reaktionsfähigkeit, die Ihre Projekte erfordern.

Fragen, die vor der Bestellung gestellt werden sollten

Bevor Sie sich an einen Anbieter für Laserschneiden in Ihrer Nähe wenden, klären Sie folgende entscheidende Fragen:

Fragen zur technischen Leistungsfähigkeit:

- Welche Lasertypen und Leistungsstufen verwenden Sie?

- Welche maximale Materialstärke können Sie für meine spezifische Metallart bearbeiten?

- Welche Toleranzen können Sie für die Geometrie meines Bauteils garantieren?

- Haben Sie Erfahrung mit meinem spezifischen Werkstoffgüte?

- Welche sekundären Bearbeitungsschritte führen Sie intern durch und welche werden extern vergeben?

Fragen zur Qualität und zum Prozess:

- Über welche Qualitätszertifizierungen verfügen Sie?

- Wie überprüfen Sie die Maßgenauigkeit bei fertigen Bauteilen?

- Welche Unterlagen liefern Sie mit den Sendungen?

- Wie gehen Sie mit nicht konformen Teilen um?

- Können Sie vor der Serienproduktion Muster bereitstellen?

Kommerzielle Fragen:

- Wie lange ist Ihre Standard-Lieferzeit für Bestellungen meiner Stückzahl?

- Bieten Sie eine beschleunigte Abwicklung an und zu welchem Kostenzuschlag?

- Wie gehen Sie mit Designänderungen während einer laufenden Bestellung um?

- Was sind Ihre Mindestbestellmengen?

- Bieten Sie Mengenrabatte oder Rahmenbestellvereinbarungen an?

Rote Flaggen, die vermieden werden sollten

Erfahrung lehrt, welche Warnsignale Probleme vorhersagen. Laut der Analyse von LS Precision verkürzen Lieferanten oft vorschnell die Produktionszyklen, um Aufträge zu erhalten, und kämpfen danach mit wiederholten Verzögerungen aufgrund von Kapazitätsüberlastung, Maschinenausfällen oder schlechtem Management. Folgende Anzeichen sollten zur Vorsicht mahnen:

Kommunikationswarnsignale:

- Langsame oder vage Antworten auf technische Fragen

- Unfähigkeit, ihre Prozesse oder Ausrüstungskapazitäten zu erklären

- Kundendienstmitarbeiter ohne technisches Know-how

- Zurückhaltung, Referenzen oder Arbeitsproben bereitzustellen

Operationelle Warnsignale:

- Unrealistisch niedrige Angebote im Vergleich zu Wettbewerbern (verbergen oft Qualitätsmängel)

- Zusagen von Lieferterminen, die angesichts der Komplexität Ihrer Bestellung übermäßig ehrgeizig erscheinen

- Unwilligkeit, Besuche vor Ort oder Videotouren durch die Einrichtung zu ermöglichen

- Veraltete oder schlecht gewartete Ausrüstung, sichtbar auf Fotos oder Videos

Warnsignale im Geschäftsgebaren:

- Keine klaren Qualitätszertifizierungen oder Zurückhaltung bei der Vorlage von Unterlagen

- Übermäßige Vorauszahlungsforderungen, bevor irgendwelche Arbeiten beginnen

- Fehlen formeller Angebote mit detaillierten Posten

- Geschichte von Streitigkeiten sichtbar in Online-Bewertungen

Checkliste zur Anbieterbewertung

Verwenden Sie diese umfassende Checkliste bei der Auswahl von Anbietern für kundenspezifisches Laserätzen oder Präzisionsschneiden:

| Bewertungskategorie | Kriterien | Verifikationsmethode |

|---|---|---|

| ZERTIFIZIERUNGEN | ISO 9001, IATF 16949 (Automobil), AS9100 (Luft- und Raumfahrt) | Kopien anfordern; Überprüfung bei zuständigen Zertifizierungsstellen |

| Ausrüstung | Moderne Faser-/CO2-Laser; ausreichende Leistung und Tischgröße | Besichtigung der Einrichtung; Ausrüstungsliste mit technischen Daten |

| Materialkompetenz | Nachgewiesene Erfahrung mit Ihren spezifischen Metallen und Dicken | Musterbauteile; Referenzprojekte |

| DFM-Unterstützung | Proaktive Designüberprüfung; Optimierungsempfehlungen | Testdatei einreichen; Bewertung der Rückmeldungsgüte |

| Durchlaufzeit | Angebotsgeschwindigkeit; Standard-Lieferzeiten; Eilfertigungsmöglichkeiten | Testangebotsanfrage; dokumentierte Lieferzeiten |

| Kommunikation | Technische Kompetenz; Reaktionsfähigkeit; Projektmanagement | Qualität der Interaktion während der Bewertung |

| Sekundäroperationen | Biegen, Schweißen und Veredelung in eigener Produktion | Leistungsübersicht; Beispiele integrierter Arbeitsabläufe |

| Qualitätskontrolle | Prüfausrüstung; Dokumentation; Rückverfolgbarkeit | Überblick über den Qualitätskontrollprozess; Musterberichte |

Die Suche nach einem geeigneten Laserschneiddienstleister in meiner Nähe erfordert eine Balance zwischen Leistungsfähigkeit, Qualität, Kosten und Reaktionsgeschwindigkeit. Anbieter, die ihre Qualifikationen transparent nachweisen – durch Zertifizierungen, Investitionen in Ausrüstung und Kundenreferenzen – gewinnen das Vertrauen, das langfristige Produktionspartnerschaften benötigen. Der Aufwand für eine gründliche Bewertung zahlt sich durch gleichbleibende Qualität, zuverlässige Lieferungen und kooperative Problemlösung aus, wenn Herausforderungen auftreten.

Häufig gestellte Fragen zu Metall-Laserschneiddienstleistungen

welche Materialien können mit Laserschneiddiensten geschnitten werden?

Professionelle Laserschneiddienste verarbeiten eine breite Palette von Metallen, darunter Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, Messing und Titan. Faserlaser zeichnen sich bei reflektierenden Metallen wie Aluminium und Kupfer aus, während CO2-Laser bei dickeren Stahlmaterialien besser abschneiden. Die maximale Dicke variiert je nach Material und Laserleistung – beispielsweise kann ein 3000-W-Faserlaser bis zu 20 mm Kohlenstoffstahl, aber nur 8 mm Aluminium schneiden. Speziallegierungen und Projekte mit gemischten Materialien erfordern möglicherweise spezifische Lasertechnologien für optimale Ergebnisse.

wie hoch sind die Kosten für einen Laserschneiddienst für Metall?

Die Kosten für das Laserschneiden hängen von mehreren Faktoren ab: Materialart (Edelstahl ist teurer als Kohlenstoffstahl), Dicke (dickere Materialien werden langsamer geschnitten), Konstruktionskomplexität (mehr Durchstichpunkte erhöhen die Bearbeitungszeit) und Menge (Rüstkosten, die auf größere Losgrößen verteilt werden, senken den Preis pro Bauteil). Das Material macht typischerweise 30–50 % des Angebotspreises aus, wobei die Maschinenlaufzeit der zweitgrößte Kostentreiber ist. Eine optimierte Konstruktion – vereinfachte Geometrien, effizientes Nesting und realistische Toleranzen – kann die Kosten um 20–30 % senken, ohne die Qualität zu beeinträchtigen.

3. Was ist der Unterschied zwischen CO2- und Faser-Laserschneiden?

CO2-Laser verwenden eine Gasmischung, um einen Strahl mit einer Wellenlänge von 10.600 nm zu erzeugen, der sich besonders für dickere Materialien eignet und vielseitig bei Metallen und Nichtmetallen überzeugt. Fasertaser nutzen eine mit Seltenen Erden dotierte Glasfaser, die Licht mit einer Wellenlänge von 1064 nm erzeugt, das von Metallen effizienter absorbiert wird. Faserlaser schneiden bei dünnen Blechen 2- bis 3-mal schneller, erreichen eine Energieeffizienz von über 30 % im Vergleich zu 10–20 % bei CO2-Lasern und verarbeiten reflektierende Metalle wie Aluminium und Kupfer problemlos. Allerdings dienen Faserlaser hauptsächlich der Metallbearbeitung und haben höhere Anschaffungskosten, die sich jedoch durch niedrigere Betriebskosten langfristig ausgleichen.

4. Wie bereite ich Dateien für das Laserschneiden vor?

Senden Sie Vektordateien (DXF, DWG oder AI-Format) mit sauberer, einliniger Geometrie ein. Entfernen Sie vor dem Einreichen doppelte Linien, Konstruktionsgeometrie und Maßbeschriftungen. Wandeln Sie alle Texte in Konturen um, da Schriften zwischen Systemen nicht übertragen werden. Überprüfen Sie den Maßstab und fügen Sie eine Bezugsabmessung hinzu, um Größenfehler zu vermeiden. Befolgen Sie die Gestaltungsregeln, einschließlich eines Mindestabstands von 1,5-facher Materialstärke von Loch zu Kante, einer Mindestteilung von Merkmalen von mindestens 2-facher Dicke und realistischen Toleranzen (±0,1 mm bis ±0,5 mm je nach Materialstärke).

5. Wie wähle ich den besten Laserschneid-Dienstleister aus?

Bewerten Sie Anbieter anhand von Zertifizierungen (IATF 16949 für die Automobilindustrie, ISO 9001 für allgemeine Qualität), Ausrüstungskapazitäten (Lasertypen, Leistungsstufen, Bauraumgrößen) und der Verfügbarkeit von DFM-Unterstützung. Fordern Sie Muster aus Ihren spezifischen Materialien an, überprüfen Sie die angegebenen Durchlaufzeiten und bewerten Sie die Kommunikationsreaktionsfähigkeit. Für Anwendungen in der Automobilindustrie bieten IATF-16949-zertifizierte Hersteller wie Shaoyi Metal Technology integrierte Leistungen – von der schnellen Prototypenerstellung bis zur Serienproduktion – mit umfassender Qualitätsdokumentation. Vermeiden Sie Anbieter mit vagen technischen Antworten, unrealistisch niedrigen Angeboten oder Zurückhaltung bei der Offenlegung von Informationen über ihre Einrichtungen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —