Individuell geschnittenes Metall entschlüsselt: Von der ersten Messung bis zum fertigen Bauteil

Verständnis für kundenspezifischen Metallschnitt und warum er wichtig ist

Stellen Sie sich vor, Sie bestellen eine Metallplatte, die passgenau zur Installation geliefert wird – kein Nachschneiden, kein Raten, kein verschwendetes Material. Genau das liefert kundenspezifischer Metallschnitt. Anstatt Standardgrößen zu kaufen und anschließend mühsam anzupassen, erhalten Sie Materialien, die exakt auf die Vorgaben Ihres Projekts zugeschnitten sind.

Kundenspezifisches Metallschneiden ist aus einem einfachen Grund in zahlreichen Branchen unverzichtbar: Präzision ist entscheidend. Egal ob Sie Fahrzeugkomponenten fertigen, architektonische Elemente errichten oder ein Projekt im heimischen Garten angehen – Metall in der richtigen Größe zu haben, vermeidet kostspielige Nacharbeiten und Materialverschwendung. Die Idee ist einfach: Sie geben exakte Maße vor, und die Fertiger liefern Teile, die sofort einsatzbereit sind.

Was den Metallschnitt kundenspezifisch macht

Was unterscheidet nun maßgeschneidertes Schneiden vom einfachen Entnehmen eines Standard-Metallblechs aus dem Regal? Es kommt auf die Spezifikationen an. Wenn Sie Metalle in Sonderanfertigung bestellen, spiegelt jede Abmessung Ihre Projektanforderungen wider und nicht willkürliche Industriestandards. Das bedeutet, dass Ihr 47,25-Zoll-Panel genau mit 47,25 Zoll geliefert wird – nicht auf den nächsten Fuß gerundet.

Die kundenspezifische Metallfertigung stellt sicher, dass jedes Bauteil exakt nach Vorgabe hergestellt wird, wodurch kostspielige Nacharbeiten vermieden und die Integration ins Gesamtsystem verbessert wird. Im Gegensatz zu Standardkomponenten präzisionsgeschnittene Materialien fügen sich nahtlos in bestehende Systeme ein und minimieren Montagezeiten sowie langfristige Wartungskosten.

Die Anpassungsmöglichkeiten gehen über einfache Abmessungen hinaus. Sie können folgende Parameter festlegen:

- Exakte Längen-, Breiten- und Dickenmaße

- Komplexe Formen und Ausschnitte

- Bohrmuster und Kantenprofile

- Toleranzanforderungen für kritische Anwendungen

Vom Rohmaterial zum Präzisionsteil

Die Reise vom Rohmetall zum fertigen Bauteil hat sich im Laufe der Jahrzehnte stark verändert. Frühe Metallbearbeitung beruhte vollständig auf manuellem Schneiden – erfahrene Arbeiter formten Materialien mit Handwerkzeugen und Scheren. Obwohl diese Methode funktionstüchtig war, führte sie zu erheblichen Abweichungen zwischen den Einzelteilen.

Heutige Präzisionsverfahren erzählen eine andere Geschichte. Die Computerized Numerical Control (CNC)-Technologie wandelt digitale Konstruktionen in präzise Schneidbefehle um und erreicht Toleranzen von bis zu ±0,0001 Zoll. Laut Red Craft Industry können moderne CNC-Maschinen dieselben Ergebnisse Hunderte oder Tausende Male mit bemerkenswerter Konsistenz wiederholen.

Diese Entwicklung ist entscheidend, egal ob Sie ein Branchenprofi oder Erstkäufer sind. Das Verständnis der verfügbaren Schneidtechnologien, Materialoptionen und Spezifikationsanforderungen hilft Ihnen, fundierte Entscheidungen zu treffen – und genau das liefert dieser Leitfaden.

Maßgeschneidertes Schneiden vermeidet Materialverschwendung und senkt die Projektkosten, indem exakt das geliefert wird, was Sie benötigen – nicht mehr und nicht weniger.

In diesem Artikel erfahren Sie, wie Sie die gesamte Entscheidungsreise meistern: Auswahl geeigneter Schneidverfahren, Wahl der richtigen Materialien, Verständnis von Dickenangaben, Festlegung von Toleranzen und effektive Kommunikation mit Lieferanten. Am Ende werden Sie Ihr nächste individuelles Metallprojekt mit Sicherheit und Klarheit angehen.

Erklärung der Metallschneidverfahren

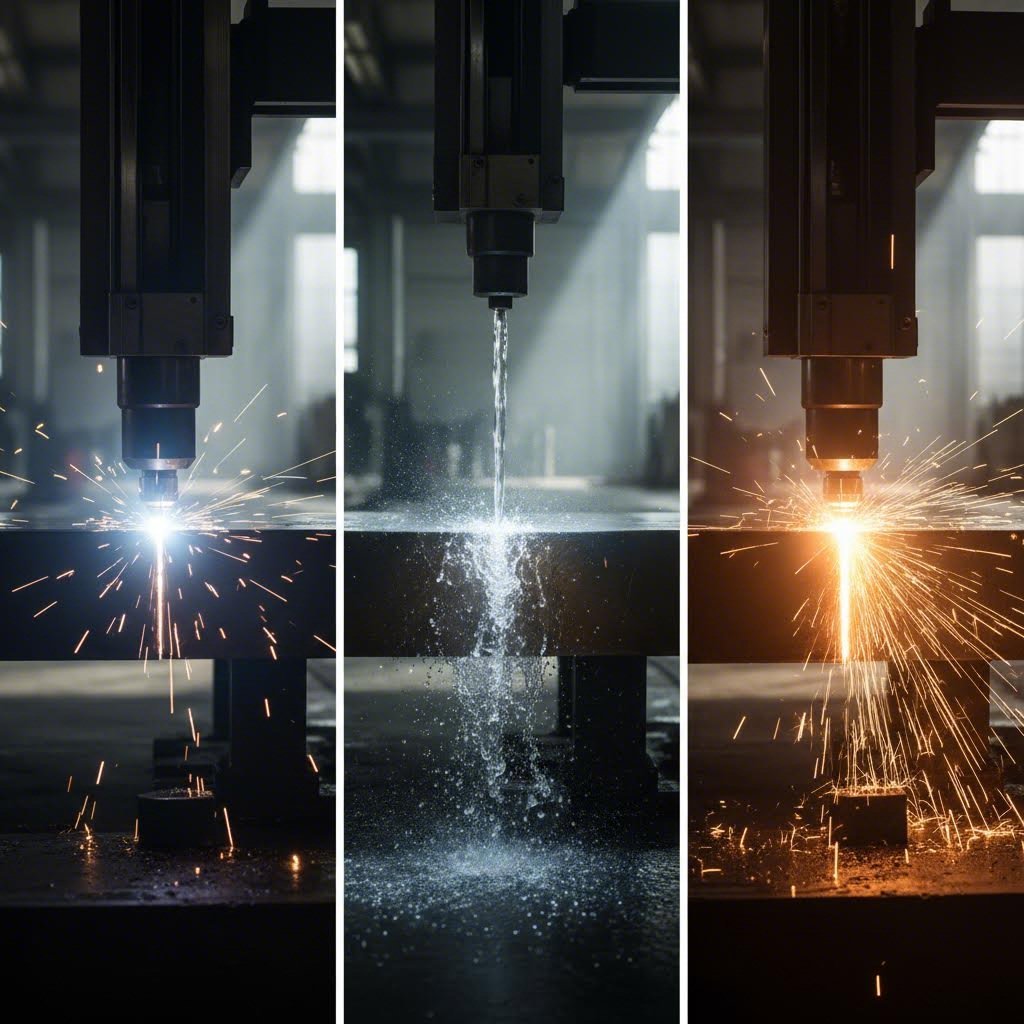

Fragen Sie sich, wie man Metallplatten präzise und effizient schneidet? Die Antwort hängt vollständig von Ihren Projektanforderungen ab. Jede Schneidtechnologie bietet spezifische Vorteile, und das Verständnis dieser Unterschiede hilft Ihnen dabei, das richtige Verfahren für Ihr individuelles Metallprojekt auszuwählen.

Moderne Fertigungsbetriebe setzen typischerweise mehrere Schneidtechnologien ein, jeweils optimiert für bestimmte Materialien , Dicken und Präzisionsanforderungen. Lassen Sie uns die wichtigsten verfügbaren Optionen und den jeweils geeigneten Anwendungszeitpunkt betrachten.

Laser-Schneiden für feine Präzision

Wenn Ihr Projekt komplexe Designs und außergewöhnlich saubere Kanten erfordert, ist ein Laserschneider Ihr bester Verbündeter. Diese Technologie leitet einen Hochleistungslaserstrahl auf die Metalloberfläche, wodurch das Material entlang eines digital gesteuerten Pfades geschmolzen oder verdampft wird. Das Ergebnis? Schnitte von solcher Präzision, dass sie oft keinerlei Nachbearbeitung benötigen.

Laut Zintilon eignet sich der CNC-Laserschnitt besonders für detaillierte Arbeiten, da der computergesteuerte Prozess exakte Schnitte mit engen Toleranzen gewährleistet. Der fokussierte Strahl erzeugt scharfe Ecken und glatte Kanten, die manuelle Methoden einfach nicht erreichen können.

Zu den Hauptvorteilen des Laserschneidens gehören:

- Außergewöhnliche Präzision mit Toleranzen bis zu ±0,005 Zoll

- Sehr geringe wärmebeeinflusste Zonen im Vergleich zu anderen thermischen Verfahren

- Saubere Kanten, die kaum oder keine Nachbearbeitung erfordern

- Ideal für dünne bis mitteldicke Materialien

- Perfekt für komplexe Formen und kleine Lochmuster

Allerdings hat das Laserschneiden auch Grenzen. Bei sehr dicken Materialien stößt es an seine Grenzen, und reflektierende Metalle wie Kupfer und Messing erfordern möglicherweise spezielle Ausrüstung. Für die Elektronik, Medizintechnik und die Fertigung von Präzisionsteilen liefert die Lasertechnologie dennoch unübertroffene Ergebnisse.

Wasserstrahl- und Plasmaschneidverfahren als Alternativen

Was passiert, wenn Laserschneiden nicht geeignet ist? Dann kommen Wasserstrahl- und Plasmaschneidtechnologien zum Einsatz, die jeweils spezifische Herausforderungen bewältigen, denen Laser nicht effektiv gewachsen sind.

Wasserstrahlschneiden verwendet Hochdruckwasser – typischerweise zwischen 30.000 und 90.000 psi – gemischt mit einem abrasiven Material wie Granat, um praktisch jedes Material zu durchtrennen. Der entscheidende Vorteil? Keine Wärmeentwicklung. Dadurch eignet sich das Wasserstrahlschneiden ideal für wärmeempfindliche Materialien, die sich bei thermischen Schneidverfahren verziehen oder verhärten würden.

Nach Wurth Machinery , wird der Wasserstrahlmarkt bis 2034 voraussichtlich über 2,39 Milliarden US-Dollar erreichen, was die steigende Nachfrage nach dieser vielseitigen Technologie widerspiegelt. Wasserstrahl schneidet hervorragend:

- Dicke Werkstoffe, die über die Fähigkeiten von Lasern hinausgehen

- Wärmeempfindliche Legierungen und gehärtete Materialien

- Verbundwerkstoffe und Nichtmetalle

- Anwendungen, bei denen keine thermische Verformung auftreten darf

Plasmaschneiden verfolgt einen anderen Ansatz und verwendet einen elektrischen Lichtbogen sowie Druckgas, um leitfähige Metalle zu schmelzen und herauszublasen. Wenn Sie mit Stahlplatten arbeiten, die eine halbe Zoll Dicke überschreiten, bietet Plasma die beste Kombination aus Geschwindigkeit und Kosteneffizienz.

Tests von Wurth Machinery zeigten, dass Plasma 2,5 cm Stahl etwa 3-4 Mal schneller schneidet als Wasserstrahl, wobei die Betriebskosten pro laufendem Fuß ungefähr halb so hoch sind. Für die Fertigung von Stahlkonstruktionen und schwergewichtiger Ausrüstung liefert Plasma einen außergewöhnlichen Mehrwert.

CNC-Fräser CNC die Bearbeitung bietet eine weitere Option, die besonders effektiv für Nichteisenmetalle wie Aluminium ist. Obwohl sie normalerweise nicht zum Durchtrennen dicker Materialien verwendet wird, zeichnet sich die CNC-Fräsbearbeitung durch die Erstellung präziser Profile aus und kann Schneid- mit Biegeoperationen in integrierten Fertigungszellen kombinieren.

Scheren stellt die einfachste Methode für geradlinige Schnitte dar. Laut Cubbison ist das Scherschneiden ein schneller Prozess, der bei einer Vielzahl von Metallstärken Konsistenz gewährleistet. Der Nachteil? Es beschränkt sich auf geradlinige Schnitte und kann gröbere Kanten erzeugen als andere Verfahren.

Vergleich der Schneidverfahren: Ein vollständiger Überblick

Die Auswahl des richtigen Metallschneiders für Ihr Projekt erfordert die Abwägung mehrerer Faktoren. Die folgende Tabelle vergleicht jedes Schneidverfahren hinsichtlich der wichtigsten Kriterien:

| Schnittmethode | Materielle Vereinbarkeit | Dickenbereich | Kantenqualität | Präzisions-Toleranz | Relativer Preis | Beste Anwendungen |

|---|---|---|---|---|---|---|

| Laserschneiden | Die meisten Metalle; eingeschränkt bei stark reflektierenden Materialien | Bis zu 1" Stahl; optimal unter 0,5" | Ausgezeichnet; geringer Nachbearbeitungsbedarf | ±0,005" oder genauer | Mittel-Hoch | Intrikate Formen, Elektronik, medizinische Geräte |

| Plasmaschneiden | Nur leitfähige Metalle | 0,5" bis 2"+ Stahl | Gut; Entgraten möglicherweise erforderlich | ±0,015" bis ±0,030" | Niedrig-Mittel | Baustahl, schwere Ausrüstung, Schiffbau |

| Wasserstrahlschneiden | Nahezu jedes Material | Bis zu 12" je nach Material | Ausgezeichnet; keine wärmeeinflusste Zone | ±0,005" bis ±0,010" | Hoch | Luft- und Raumfahrt, wärmeempfindliche Materialien, Verbundwerkstoffe |

| CNC-Fräser | Nicht-Eisenmetalle, Kunststoffe | Bis zu 1" Aluminium | Gut; sauber mit geeigneter Werkzeugausstattung | ±0,005" bis ±0,010" | Mittel | Aluminiumprofile, Schilderherstellung, Gehäuse |

| Scheren | Die meisten Blechmetalle | Bis zu 0,5" je nach Ausrüstung | Mittel; kann leichte Verzerrungen aufweisen | ±0,015" bis ±0,030" | Niedrig | Geradschnitte, großvolumige Ausstanzarbeiten |

Das Verständnis des Schnittspalts – der Breite des Materials, das beim Schneiden entfernt wird – ist ebenfalls wichtig bei der Vorgabe von Abmessungen. Laserschneiden erzeugt den engsten Schnittspalt (bis zu 0,006"), während Plasmaschneiden breitere Spalte erzeugt (bis zu 0,25"). Dies beeinflusst, wie Sie Ihre Teile bemassen und den Materialverbrauch berechnen.

Nachdem die Schneidverfahren geklärt sind, folgt die nächste entscheidende Entscheidung: die Auswahl des geeigneten Metalls für Ihren Anwendungsfall. Unterschiedliche Materialien reagieren unterschiedlich auf die jeweiligen Schneidtechnologien, und die Abstimmung der Materialeigenschaften auf die Projektanforderungen gewährleistet optimale Ergebnisse.

Auswahl des richtigen Metalls für Ihr Projekt

Sie haben das Schneidverfahren identifiziert, das Ihren Anforderungen entspricht – nun folgt eine ebenso wichtige Entscheidung. Welches Metall sollten Sie tatsächlich schneiden? Die für die individuelle Fertigung verfügbaren Metallarten weisen jeweils einzigartige Eigenschaften auf, und die Wahl des falschen Materials kann selbst die präziseste Schnittarbeit zunichtemachen.

Betrachten Sie es so: Ein perfekt geschnittenes Bauteil versagt, wenn das zugrundeliegende Material den Anforderungen Ihrer Anwendung nicht standhält. Ganz gleich, ob Sie leichte Festigkeit, Korrosionsbeständigkeit oder kostengünstige Langlebigkeit benötigen, verständnis der Materialeigenschaften führt Sie zur richtigen Entscheidung.

Abstimmung der Metalleigenschaften auf die Projektanforderungen

Bevor Sie auf bestimmte Metalle eingehen, sollten Sie überlegen, was Ihr Projekt tatsächlich erfordert. Jede Anwendung priorisiert unterschiedliche Eigenschaften, und die Identifizierung dieser Prioritäten vereinfacht Ihren Auswahlprozess erheblich.

Zu berücksichtigende Schlüsseleigenschaften bei der Metallauswahl sind:

- Zugfestigkeit – Welche Zugkraft kann das Material aushalten, bevor es bricht?

- Korrosionsbeständig – Wird das Bauteil Feuchtigkeit, Chemikalien oder salzhaltiger Luft ausgesetzt?

- Gewicht – Erfordert Ihre Anwendung leichte Komponenten für Mobilität oder Kraftstoffeffizienz?

- Bearbeitbarkeit – Wie leicht lässt sich das Material schneiden, formen und veredeln?

- Kosten – Wie sieht Ihr Budget aus, und rechtfertigt die Anwendung hochwertige Materialien?

- Erscheinung – Wird das fertige Bauteil sichtbar sein und damit ästhetische Aspekte erfordern?

Ihre Antworten auf diese Fragen engen die Auswahl deutlich ein. Eine maritime Anwendung erfordert vor allem Korrosionsbeständigkeit. Eine aerospace-Komponente priorisiert Gewichtseinsparung. Ein dekoratives Geländer benötigt neben Langlebigkeit auch optische Attraktivität.

Stahl vs Aluminium vs Edelstahl

Betrachten wir die am häufigsten angegebenen Metalle für kundenspezifisches Schneiden und wo jedes seine Stärken hat.

Kohlenstoffstahl: Das preiswerte Arbeitstier

Wenn Budget und Festigkeit an oberster Stelle Ihrer Prioritäten stehen, bietet Kohlenstoffstahl einen außergewöhnlichen Wert. Laut Impact Fab ist Kohlenstoffarmer Stahl (auch als Baustahl bezeichnet) in jeder Fertigungswerkstatt zu finden, da er eine der wirtschaftlichsten Optionen darstellt. Mit hoher Duktilität und guter Schweißbarkeit lässt sich dieses Material problemlos bearbeiten und verträgt die meisten Schneidverfahren ohne Komplikationen.

Kohlenstoffstahl eignet sich hervorragend für tragende Bauteile, Maschinenrahmen und Anwendungen, bei denen das Material lackiert oder beschichtet wird. Er weist jedoch keine inhärente Korrosionsbeständigkeit auf – ohne Schutzbeschichtungen wird Rost in exponierten Umgebungen unvermeidlich.

Aluminiumblech: Der Leichtgewicht-Champion

Wenn die Gewichtsreduzierung Ihr Design bestimmt, wird Aluminiumblech zur naheliegenden Wahl. Laut Seather Technology beträgt die Dichte von Aluminium etwa ein Drittel der von Edelstahl, wodurch Bauteile erheblich leichter zu handhaben und zu transportieren sind.

Aluminiumblech bietet mehr als nur Gewichtseinsparungen. Das Material bildet bei Kontakt mit Luft von selbst eine schützende Oxidschicht aus, die hervorragende Korrosionsbeständigkeit ohne zusätzliche Behandlung gewährleistet. Ingenieure geben häufig Aluminium für Automobilkomponenten, Luft- und Raumfahrtanwendungen sowie für jedes Projekt vor, bei dem die Massereduzierung die Leistung oder Effizienz verbessert.

Beachten Sie, dass Aluminium beim Schweißen Fachkenntnis erfordert – die Oxidschicht und die hohe Wärmeleitfähigkeit stellen Herausforderungen dar. Beim Schneiden hingegen reagiert Aluminium gut auf Laser-, Wasserstrahl- und CNC-Fräsverfahren.

Edelstahlblech: Korrosionsbeständig, Hochwertig

Wenn Ihre Anwendung extremen Umgebungen ausgesetzt ist, bietet ein Edelstahlblech die Korrosionsbeständigkeit, die Kohlenstoffstahl einfach nicht erreichen kann. Der Chromgehalt erzeugt eine selbstheilende Schutzschicht, die das Metall jahrelang makellos aussehen lässt.

Doch an dieser Stelle wird die Werkstoffauswahl differenzierter. Nicht alle Edelstahlqualitäten weisen die gleiche Leistung auf, und die Wahl zwischen den Edelstahltypen 304 und 316 entscheidet oft über den Projekterfolg.

Nach Geomiq , der entscheidende Unterschied liegt in einem Element: Molybdän. Der Edelstahltyp 316 enthält 2–3 % Molybdän, wodurch die Beständigkeit gegenüber Chloriden und aggressiven Chemikalien deutlich verbessert wird. In Salzsprühnebeltests zeigte Edelstahl 316 eine Korrosionsbeständigkeit von etwa 10 Jahren im Vergleich zu nur 1 Jahr bei Typ 304 in simulierten Salzwasserumgebungen.

Wann sollten Sie den Aufpreis von 20–30 % für Typ 316 bezahlen? Berücksichtigen Sie dies als essenziell für:

- Marine- und Küstenanwendungen

- Chemieverarbeitungsanlagen

- Medizinische und pharmazeutische Bauteile

- Außenanlagen in salzbeltenden Regionen

Für Innenanwendungen, Küchenausstattung und milde Außenumgebungen bietet Edelstahl 304 hervorragende Leistung bei niedrigeren Kosten.

Verzinkter Stahl: Langlebigkeit im Außenbereich zu günstigen Preisen

Was tun, wenn Sie Korrosionsschutz im Außenbereich benötigen, ohne die Preise von Edelstahl? Verzinkter Stahl und Kohlenstoffstahl basieren auf dem gleichen Ausgangsmaterial, aber die Zinkbeschichtung bietet einen opfernden Schutz gegen Rost. Dadurch eignet sich verzinkter Stahl ideal für Zäune, Außenbauteile und landwirtschaftliche Geräte, bei denen das Erscheinungsbild weniger wichtig ist als die Langlebigkeit.

Messing und Kupfer: Spezialanwendungen

Wenn man Messing mit Bronze vergleicht oder Kupferlegierungen in Betracht zieht, geht es in der Regel um spezielle Anforderungen. Die außergewöhnliche elektrische Leitfähigkeit von Kupfer macht es unverzichtbar für elektrische Bauteile und Verdrahtungsanwendungen. Laut Impact Fab bietet Kupfer zudem antibakterielle Eigenschaften, die in medizinischen Instrumenten und häufig berührten Oberflächen von Wert sind.

Messing kombiniert Verformbarkeit mit Korrosionsbeständigkeit und einem ansprechenden goldfarbenen Aussehen. Es wird häufig für dekorative Beschläge, maritime Armaturen und Bauteile mit geringen Reibungseigenschaften verwendet. Beide Materialien lassen sich sauber mit Wasserstrahl- und spezialisierten Lasersystemen schneiden.

Wie Materialeigenschaften die Auswahl der Schneidmethode beeinflussen

Ihre Materialwahl beeinflusst direkt, welche Schneidtechnologie optimale Ergebnisse liefert. Reflektierende Metalle wie Kupfer und Messing stellen eine Herausforderung für Standard-Lasersysteme dar – spezielle Ausrüstung oder alternative Methoden werden notwendig. Dicke Kohlenstoffstahlplatten bevorzugen plasmaschneiden aus Gründen der Kosteneffizienz, während dünnes Aluminiumblech hervorragend auf präzises Laserschneiden reagiert.

Das Verständnis dieses Zusammenhangs verhindert kostspielige Fehlanpassungen. Wenn Sie Material und Schneidverfahren gemeinsam festlegen, stellen Sie sicher, dass der Fertigungspartner die Kantengüte und Toleranzen liefern kann, die Ihr Projekt erfordert.

Nachdem die Materialauswahl geklärt ist, geht es als Nächstes um Dickenangaben – und darum, das System zu verstehen, das diese definiert.

Metallstärke und Maßangaben nach Gauge

Etwas, das Erstkäufer oft verwirrt: Wenn jemand von „14 Gauge Stahl“ spricht, wissen Sie genau, wie dick das ist? Wenn nicht, sind Sie damit nicht allein. Das Gauge-System zur Messung der Metallstärke erscheint auf den ersten Blick kontraintuitiv – doch sein Verständnis ist entscheidend, um maßgeschneidert geschnittenes Metall zu bestellen, das wirklich zu Ihrem Projekt passt.

Die Dicke bestimmt alles, von der strukturellen Festigkeit bis hin zu den geeigneten Schneidverfahren. Liegt man falsch, erhält man ein Material, das für den Einsatz zu schwach ist oder so dick, dass der Verarbeiter komplett andere Ausrüstungen benötigt. Klären wir dieses System auf, damit Sie exakt das anfordern können, was Sie brauchen.

Verständnis des Gauge-Systems

Das Gauge-System stammt aus der britischen Drahtindustrie, bevor standardisierte Messsysteme existierten. Laut Stepcraft , Messgeräte wurden ursprünglich verwendet, um den Drahtdurchmesser während des Ziehvorgangs zu bestimmen – und die Bezeichnung blieb auch für Bleche erhalten.

Hier ist der entscheidende Punkt: niedrigere Dickenmaß-Zahlen (Gauge) deuten auf dickeres Material hin. Dies steht im Gegensatz zur intuitiven Annahme, dass höhere Zahlen mehr Material bedeuten würden. Stellen Sie es sich so vor: Weniger Ziehgänge durch die Drahtwalzmaschine ergaben dickeren Draht und damit eine niedrigere Gauge-Nummer.

Zur weiteren Komplikation führt, dass dieselbe Gauge-Nummer je nach Metallart unterschiedliche Dicken ergibt. Eine Tabelle für Blechdicken wird daher unverzichtbar, da die Dicke von 14 Gauge Stahl sich von der Dicke von 14 Gauge Aluminium unterscheidet. Zum Beispiel:

- 14 Gauge Baustahl hat eine Dicke von 0,0747 Zoll (1,897 mm)

- 14 Gauge Aluminium hat eine Dicke von 0,0641 Zoll (1,628 mm)

- 14 Gauge Edelstahl hat eine Dicke von 0,0781 Zoll (1,984 mm)

Diese Abweichung tritt auf, weil jedes Metall unterschiedliche physikalische Eigenschaften aufweist, die beeinflussen, wie es auf das Messsystem für Blechstärken reagiert. Konsultieren Sie immer die entsprechende Tabelle für Ihr spezifisches Material – Annahmen führen zu kostspieligen Bestellfehlern.

Praktischer Kontext für gängige Blechstärken

Das Verständnis von Blechdicken im Kontext hilft Ihnen dabei, sich vorzustellen, was Sie tatsächlich bestellen. Laut MetalsCut4U hängt die Wahl der richtigen Blechstärke von den strukturellen Anforderungen, dem Budgetrahmen und ästhetischen Erwägungen ab.

So entsprechen gängige Blechstärken praktischen Anwendungen:

- 10 Gauge Stahldicke (0,1345 Zoll / 3,416 mm) – Schwere Konstruktionsarbeiten, Rahmen für Industrieanlagen, Trailerplattformen und Anwendungen, die maximale Steifigkeit erfordern

- blechstärke 11 Gauge (0,1196 Zoll / 3,038 mm) – Hochbelastbare Halterungen, strukturelle Verstärkungen und Bauteile im gewerblichen Bauwesen

- blechstärke 14 Gauge (0,0747 Zoll / 1,897 mm) – Allgemeine Fertigungsarbeiten, Karosserieteile, Gerätegehäuse und mittelschwere Konstruktionsanwendungen

- dicke von 16 gauge (0,0598 Zoll / 1,518 mm) – Leichte Anwendungen einschließlich Lüftungskanäle, dekorative Platten und Innenausstattungsteile

- 18–22 Gauge – Dünne Gehäuse, dekorative Elemente und Anwendungen, bei denen die Gewichtsreduzierung wichtiger ist als hohe Festigkeit

Dickenlimits nach Schneidverfahren

Ihre Materialdicke bestimmt direkt, welche Schneidtechnologien effektiv funktionieren. Jedes Verfahren hat optimale Dickenbereiche – darüber hinauszugehen beeinträchtigt die Kantenqualität, Präzision oder wirtschaftliche Machbarkeit.

Laut Benchmark Abrasives eignet sich Laserschneiden besonders für dünneres Material, in der Regel unter 3/4 Zoll, während Plasmaschneiden dickere Platten bis zu 1 Zoll oder mehr bearbeitet, und zwar mit deutlich höheren Bearbeitungsgeschwindigkeiten.

Laserschneiddickenlimits

Lasersysteme arbeiten optimal an dünnen bis mitteldicken Materialien. Die meisten industriellen Faserlaser bearbeiten Stahl bis zu einer Dicke von etwa 2,5 cm, aber die Schnittkantenqualität und Geschwindigkeit nimmt deutlich ab, sobald die Dicke 1,27 cm überschreitet. Für Präzisionsarbeiten mit engen Toleranzen und sauberen Kanten sollte Material unter 14 Gauge verwendet werden, da hier die Vorteile der Lasertechnik am deutlichsten zutage treten.

Vorteile der Plasmaschneid-Dicke

Wenn Ihr Projekt eine Stahldicke von 10 Gauge oder mehr erfordert, wird das Plasmaschneiden zunehmend attraktiver. Diese Technologie schneidet dickere Platten schneller und wirtschaftlicher als laserbasierte Alternativen. Allerdings ist mit einer größeren wärmeeinflussten Zone und Kanten zu rechnen, die bei präzisen Anwendungen einer sekundären Nachbearbeitung bedürfen.

Vielseitigkeit des Wasserstrahlschneidens

Das Wasserstrahlschneiden bewältigt den breitesten Dickenbereich – von dünnen Folien bis hin zu Materialien mit einer Dicke von 6 Zoll oder mehr. Laut Benchmark Abrasives erzeugt diese „kalte Schneidtechnik“ praktisch keine wärmeeinflusste Zone und eignet sich daher ideal für dicke, wärmeempfindliche Werkstoffe, bei denen thermische Verformungen nicht akzeptabel sind.

Wie die Dicke die Kantenqualität beeinflusst

Dickere Materialien stellen bei jedem Schneidverfahren größere Anforderungen. Die Schnittbreite – das beim Schneiden entfernte Material – nimmt mit der Dicke zu und beeinträchtigt die Maßgenauigkeit. Wärmebasierte Verfahren wie Laserschneiden und Plasmaschneiden erzeugen bei dickerem Material größere wärmeeinflusste Zonen, was zu einer Härteveränderung der Kanten führen und Entgraten erforderlich machen kann. Wenn enge Toleranzen bei dickwandigem Material vorgeschrieben sind, besprechen Sie vor der endgültigen Festlegung der Spezifikationen die erzielbaren Ergebnisse mit Ihrem Fertigungspartner.

Referenztabelle für Stahlblechdicken (Gauge)

Die folgende Tabelle bietet eine umfassende Übersicht über Metallblechdicken (Gauge) mit den jeweiligen tatsächlichen Abmessungen und empfohlenen Schneidverfahren für gängige Gauge-Größen. Nutzen Sie diese Referenz bei der Festlegung Ihrer maßgeschneiderten Metallschnitte:

| Dickennummer | Baustahl (Zoll) | Baustahl (mm) | Aluminium (Zoll) | Edelstahl (Zoll) | Empfohlene Schneidverfahren |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Wasserstrahl |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Wasserstrahl |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Wasserstrahl, Hochleistungslaser |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Wasserstrahl, Laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Wasserstrahl |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (optimal), Wasserstrahl, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (optimal), Wasserstrahl, Scheren |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Scheren, Wasserstrahl |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Scheren |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Scheren |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Scheren |

Beachten Sie, wie sich die empfohlenen Schneidverfahren ändern, wenn die Blechstärken zunehmen (und die Dicke abnimmt). Größere Dicken bevorzugen Plasma- und Wasserstrahlschneiden, während dünnere Stärken im Bereich Laser und Scherschneiden liegen. Diese Beziehung hilft Ihnen dabei, Ihre Dickenanforderungen den geeigneten Fertigungsmöglichkeiten anzupassen.

Nachdem die Blechstärken verstanden sind, ist der nächste Aspekt die Toleranzen – die zulässige Abweichung von Ihren vorgegebenen Maßen, die darüber entscheidet, ob Teile tatsächlich so zusammenpassen, wie sie konzipiert wurden.

Toleranzen und Präzision beim kundenspezifischen Metallschneiden

Sie haben Ihr Material ausgewählt, die richtige Blechstärke festgelegt und eine Schneidmethode gewählt. Doch hier kommt eine Frage, die erfolgreiche Projekte von frustrierenden Fehlschlägen unterscheidet: Wie genau muss das fertige Teil Ihren vorgegebenen Maßen entsprechen?

Hier kommen Toleranzen ins Spiel – und hier begehen viele Erstkäufer kostspielige Fehler. Legen Sie die Toleranzen zu eng fest, zahlen Sie Aufpreise für eine Präzision, die Sie nicht benötigen. Legen Sie sie zu großzügig fest, passen Ihre Bauteile nicht mehr korrekt zusammen. Das Verständnis dieses Gleichgewichts spart Kosten und Ärger.

Was Toleranz für Ihre Bauteile bedeutet

Toleranz bezeichnet die zulässige Abweichung von Ihren vorgegebenen Maßen. Wenn Sie ein Bauteil bestellen, das genau 12,000 Zoll lang ist, liefert kein Schneidverfahren absolute Perfektion – es gibt immer gewisse Schwankungen. Die Toleranz legt fest, wie viel Abweichung für Ihre Anwendung noch akzeptabel ist.

Stellen Sie es sich so vor: Wenn Ihre Toleranz ±0,010 Zoll beträgt, besteht ein 12,000 Zoll langes Bauteil die Prüfung, wenn es zwischen 11,990 und 12,010 Zoll misst. Teile außerhalb dieses Bereichs werden abgelehnt oder müssen nachgearbeitet werden.

Nach Hypertherm , Laserschneiden erreicht im Allgemeinen Maßhaltigkeiten unter 0,01 Zoll (0,25 mm), während X-Definition-Plasmasysteme etwa 0,02 Zoll (0,5 mm) liefern. Dieser Unterschied – ungefähr die Dicke einer Visitenkarte – bestimmt, welche Technologie Ihren Anforderungen entspricht.

Hier ist die entscheidende Erkenntnis: Engere Toleranzen sind nicht automatisch besser. Bevor Sie „Laser-Qualität“ verlangen, fragen Sie sich, ob Ihre Anwendung dies wirklich erfordert. Teile, die direkt von der Schneidemaschine zur Schweißung weitergeleitet werden, benötigen selten die engsten Toleranzen – die Schweißnaht selbst verursacht größere Abweichungen als der Schnitt.

Präzisionsstandards in verschiedenen Branchen

Unterschiedliche Branchen verlangen sehr unterschiedliche Präzisionsgrade. Luft- und Raumfahrtkomponenten erfordern außerordentlich enge Toleranzen, da Leben von der perfekten Passform abhängen. Dekorative Metallarbeiten hingegen tolerieren mehr Variation, ohne Funktion oder Optik zu beeinträchtigen.

Laut Komacut gelten für die kundenspezifische Metallbearbeitung mehrere Arten von Toleranzen:

- Dimensionelle Toleranzen – Abweichungen in Länge, Breite und Position der Bohrungen

- Winkeltoleranzen – Zulässige Abweichung von den vorgesehenen Biegewinkeln, typischerweise ±0,5° bis ±1°

- Dicke-Toleranzen – Zulässige Abweichung der Materialdicke von den angegebenen Werten

- Flachheit Toleranzen – Akzeptable Abweichung von einer vollständig flachen Oberfläche

Die Standard-Toleranzen beim Laserschneiden liegen zwischen ±0,20 mm für hochpräzise Arbeiten und ±0,45 mm für allgemeine Anwendungen. Wenn Ihre Teile mit Präzisionsbaugruppen zusammenwirken müssen – denken Sie an medizinische Geräte oder Gehäuse für Elektronik – sollten engere Toleranzen vorgeschrieben werden. Für strukturelle Bauteile oder Teile, die verschweißt werden, sind in der Regel Standardtoleranzen ausreichend.

Faktoren, die die erzielbare Genauigkeit beeinflussen

Mehrere Variablen beeinflussen die Genauigkeit, die Ihr Fertigungspartner realistisch erreichen kann. Das Verständnis dieser Faktoren hilft Ihnen, angemessene Erwartungen und Spezifikationen festzulegen.

- Schnittmethode – Laser- und Wasserstrahlschneiden ermöglichen engere Toleranzen als Plasma- oder Scherschneiden

- Materialtyp – Die Eigenschaften von Metallen variieren; weichere Materialien wie Aluminium können stärkere Abweichungen aufweisen als Stahl

- Materialstärke – Dickere Werkstoffe erschweren das Schneiden und führen zu größeren Toleranzen

- Maschinenkalibrierung – Gepflegte und kürzlich kalibrierte Ausrüstung liefert konsistentere Ergebnisse

- Betriebs Know-how – Erfahrene Bediener optimieren die Parameter für jeden spezifischen Auftrag

- Komplexität des Teils – Komplexe Geometrien mit engen Ecken stellen höhere Anforderungen an die Präzision als einfache Formen

Die Bauteilkomplexität erfordert besondere Aufmerksamkeit. Ein einfacher rechteckiger Zuschnitt lässt sich leicht mit engen Toleranzen fertigen. Komplexe Ausschnitte, enge Radien und mehrere Lochmuster hingegen verringern oft die erreichbare Präzision. Besprechen Sie komplexe Geometrien mit Ihrem Fertigungspartner, bevor Sie die Spezifikationen endgültig festlegen.

Kantenqualität und Oberflächenaspekte

Toleranzen umfassen mehr als nur Maße – auch die Kantenqualität ist wichtig. Mehrere Faktoren beeinflussen die Endbearbeitung der Kanten Ihrer Bauteile.

Wärmeeinflusszonen (WEZ) treten bei thermischen Schneidverfahren wie Laser- und Plasmaschneiden auf. Die intensive Hitze verändert die Eigenschaften des Metalls in der Nähe des Schnitts, wodurch sich die Kante verhärten oder Verfärbungen entstehen können. Das Laserschneiden minimiert die Wärmeeinflusszone (HAZ) aufgrund seines fokussierten Strahls, während das Plasmaschneiden größere betroffene Bereiche erzeugt.

Schlackenbildung —um Graten zu definieren: Damit ist das geschmolzene Material gemeint, das an der Unterseite der Schnitte erneut erstarrt. Laut JLC CNC sammelt sich Grat, wenn der Druck des Hilfsgases zu niedrig ist oder die Düsenhöhe falsch eingestellt ist. Eine korrekte Maschineneinstellung verhindert Grate, doch einige Anwendungen erfordern unabhängig davon eine Nachbearbeitung nach dem Schneiden.

Oberflächenbearbeitung variiert je nach Verfahren und Material. Das Laserschneiden liefert in der Regel die glattesten Kanten, während beim Plasmaschneiden sichtbare Streifen zurückbleiben können, die für kosmetische Anwendungen einer zusätzlichen Oberflächenbearbeitung bedürfen.

Die Kosten-Toleranz-Beziehung

Engere Toleranzen erhöhen die Kosten zwangsläufig – manchmal drastisch. Laut Hypertherm belasten unnötig strenge Toleranzen die Produktion mit mehreren Kostenfaktoren:

- Ausrüstungsinvestition – Maschinen, die engere Toleranzen ermöglichen, kosten erheblich mehr; Lasersysteme können hunderttausende mehr als Plasmalösungen kosten

- Inspektionskosten – Engere Toleranzen erfordern hochentwickelte Messgeräte; eine Koordinaten-Messmaschine (KMM) kann bis zu 120.000 $ kosten

- Schulungsanforderungen – Die Messung enger Toleranzen erfordert spezialisierte Fähigkeiten und besser bezahltes Personal

- Ausschussraten – Engere Spezifikationen bedeuten, dass mehr Teile außerhalb akzeptabler Bereiche liegen

- Verringerte Durchsatzleistung – Die Erreichung maximaler Präzision erfordert oft langsamere Schneidegeschwindigkeiten

Bedenken Sie Folgendes: Einige glauben, Titan- oder Wolframlegierungen stellten für bestimmte Anwendungen das stärkste Metall der Welt dar – doch selbst bei der Bearbeitung des stärksten Metalls der Welt sind unnötig enge Toleranzen nicht erforderlich, es sei denn, die Funktion verlangt es. Die Anpassung der Toleranzvorgaben an die tatsächlichen Anforderungen statt die Standardwahl von „so eng wie möglich“ optimiert die Wirtschaftlichkeit Ihres Projekts.

Wann enge Toleranzen vorgeschrieben werden sollten

Reservieren Sie enge Toleranzvorgaben für Anwendungen, bei denen Präzision wirklich wichtig ist:

- Passende Teile in Präzisionsbaugruppen

- Komponenten für Medizinprodukte oder Luft- und Raumfahrtanwendungen

- Teile, die mit CNC-gefrästen Komponenten verbunden werden

- Sichtbare Kanten bei hochwertigen Dekorationsarbeiten

Für tragende Bauteile, Schweißkonstruktionen oder Anwendungen, bei denen Lack- oder Pulverbeschichtungen die Kanten verdecken, bieten Standardtoleranzen in der Regel identische funktionale Ergebnisse bei geringeren Kosten.

Nachdem die Toleranzen geklärt sind, besteht der nächste Schritt darin, Ihre Anforderungen in klare Spezifikationen zu übersetzen, die Fertiger genau umsetzen können – beginnend mit geeigneten Messmethoden und Dokumentationspraktiken.

So messen und spezifizieren Sie Ihre Bestellung

Sie verstehen Toleranzen, Materialien und Schneidverfahren – doch all dieses Wissen nützt nichts, wenn Ihre Messungen falsch sind oder Ihre Spezifikationen den Fertiger verwirren. Das Erhalten von maßgefertigtem Blech, das perfekt in Ihr Projekt passt, beginnt lange vor dem eigentlichen Schneiden. Es beginnt damit, wie Sie messen, dokumentieren und Ihre Anforderungen kommunizieren.

Klingt einfach? Viele Erstkäufer merken dies erst, wenn ihre Teile leicht außerhalb der Spezifikation eintreffen. Gehen wir gemeinsam die Praktiken durch, die erfolgreiche Bestellungen von frustrierenden Nachbesserungen unterscheiden.

Messen mit Genauigkeit

Genaue Messungen bilden die Grundlage jeder erfolgreichen Bestellung von zugeschnittenem Blech. Stellen Sie sicher, dass Sie geeignete Werkzeuge und Techniken verwenden, bevor Sie irgendwelche Maße festhalten.

Verwenden Sie geeignete Messgeräte

Ein herkömmliches Maßband eignet sich für grobe Schätzungen – doch maßgeschneiderte Metallbearbeitung erfordert genauere Messmethoden. Laut Sheet Metal Masion sollte die Dicke stets mit einem Schieblehre oder Mikrometer gemessen werden, und zwar immer an einer flachen, einfach zugänglichen Stelle der Blechplatte. Für Längen- und Breitenabmessungen bieten Stahlmaßstäbe oder präzise Maßbänder die Genauigkeit, die Ihr Projekt benötigt.

Berücksichtigen Sie diese Werkzeugempfehlungen:

- Digitale Messschieber – Unverzichtbar zur Überprüfung der Dicke und von kleinen geometrischen Merkmalen

- Stahlmaßstäbe – Ideal für lineare Messungen mit Teilungen von 1/64 Zoll oder 0,5 mm

- Mikrometer – Erforderlich, wenn Toleranzen enger als ±0,005 Zoll entscheidend sind

- Präzisionswinkelschläge – Überprüfen Sie vor der Messung die Senkrechtstellung der Bezugsränder

Berücksichtigen Sie Materialabtrag

Hier liegt der Fehler bei vielen Bestellungen: die Tatsache zu vergessen, dass beim Schneiden Material entfernt wird. Laut Esab ist der Schneidspalt (Kerf) die Breite des Materials, das beim Durchtrennen der Platte entfernt wird. Beim Plasmaschneiden können mehr als 0,150 Zoll entfernt werden, während beim Laserschneiden typischerweise nur 0,020 bis 0,050 Zoll entfernt werden.

Moderne CNC-Maschinen gleichen den Schneidspalt automatisch aus – die Steuerung verschiebt den Werkzeugweg um die Hälfte der Schneidspaltbreite. Sie sollten dieses Konzept jedoch verstehen, wenn Sie Teile entwerfen, die ineinanderpassen oder exakt in eine Baugruppe passen müssen. Wenn Sie fertige Schneiddaten bereitstellen, klären Sie mit Ihrem Fertiger, ob die Schneidspaltkompensation bereits berücksichtigt wurde oder ob diese von ihm hinzugefügt wird.

Prüfen Sie kritische Maße nochmals

Messen Sie zweimal, bestellen Sie einmal. Bei kritischen Merkmalen – Bohrungspositionen, Fügeflächen und Schnittstellen – überprüfen Sie die Maße anhand mehrerer Bezugspunkte. Kontrollieren Sie Berechnungen erneut, insbesondere bei Umrechnungen zwischen metrischen und imperialen Einheiten. Ein simpler Rechenfehler bei einer großen Bestellung wird zur kostspieligen Lektion.

Klare Schneidspezifikationen erstellen

Ihr Fertigungspartner kann nur das herstellen, was Sie eindeutig kommunizieren. Mehrdeutige Spezifikationen führen zu Telefonaten, Verzögerungen und möglichen Fehlern. So dokumentieren Sie Ihre Anforderungen professionell.

Dateiformate für CNC-Bearbeitung

Beim Einreichen digitaler Konstruktionen ist das Dateiformat entscheidend. Laut PTSMAKE müssen DXF-Dateien von unnötigen Elementen bereinigt, auf überlappende Linien geprüft, korrekt skaliert und alle Maße verifiziert werden. Das vektorbasierte Format gewährleistet Skalierbarkeit ohne Qualitätsverlust und eignet sich daher ideal für Fertigungsanwendungen.

Empfohlene Dateiformate sind:

- DXF – Branchenstandard für 2D-Schnittpfade; stellen Sie sicher, dass die Geometrie sauber ist und die Ebenen organisiert sind

- DWG – Natives AutoCAD-Format; weithin kompatibel mit Fertigungsanlagen

- STEP oder IGES – Bevorzugt für 3D-Modelle, die die Erstellung von Abwicklungsmustern erfordern

- PDF-Zeichnungen – Akzeptabel für einfache Teile mit eindeutiger Bemaßung; nicht geeignet für komplexe Geometrien

Bevor Sie Dateien versenden, wandeln Sie allen Text in Geometrie um, verbinden Sie zusammenhängende Linien und vergewissern Sie sich, dass die Datei die korrekten Maßeinheiten verwendet. Ein Bohrlochart oder eine Blechdicken-Tabelle, die Ihrer Dokumentation beigefügt ist, hilft den Fertigern, die Spezifikationen mit Ihren Vorgaben abzugleichen.

Zeichnungsanforderungen und Bemaßungsnotation

Auch bei digitalen Dateien sollte eine bemaßte Zeichnung beigefügt sein, auf der die wichtigsten Maße ersichtlich sind. Verwenden Sie eine standardmäßige Bemaßungsnotation – kennzeichnen Sie deutlich, welche Maße maßgeblich und welche nur als Referenz dienen. Legen Sie Bezugspunkte (Bezugsflächen) fest, damit die Fertiger von denselben Stellen aus messen wie Sie.

Laut PTSMAKE sollten ordnungsgemäße Dokumentationen Materialangaben, erforderliche Mengen und besondere Anweisungen enthalten. Das Layer-Management in Ihren Dateien beeinflusst erheblich, wie Ihre Konstruktion von der Fertigung interpretiert wird – verwenden Sie separate Ebenen für Schneidwege, Biegelinien, Maße und Beschriftungen.

Häufige Fehler, die man vermeiden sollte

Aus den Fehlern anderer zu lernen, spart Zeit und Geld. Diese Fehler treten bei individuellen Metallbestellungen immer wieder auf:

- Vergessen der Schnittbreite – Wenn Sie Teile entwerfen, die ineinandergreifen oder aneinanderpassen, bedenken Sie, dass beim Schneiden Material zwischen ihnen entfernt wird

- Unmögliche Toleranzen vorgeben – Eine Forderung nach ±0,001 Zoll bei plasmaschnittgerechten Teilen verschwendet jedermanns Zeit; passen Sie die Toleranzen den Fähigkeiten des Schneidverfahrens an

- Unklare Maßbezugskanten – „12 Zoll vom Rand“ ist bedeutungslos, wenn nicht angegeben ist, welcher Rand gemeint ist; verwenden Sie klare Bezugskoordinaten

- Fehlende Materialangaben – „Stahl“ ist keine Spezifikation; geben Sie Güte, Dicke und eventuelle Oberflächenanforderungen an

- Biegezulagen ignorieren – Laut Sheet Metal Masion müssen bei Vorhandensein von Biegungen in Ihrem Design zusätzliche Materialmengen für jede Biegung hinzugefügt werden; das Auslassen der Biegezulage führt zu zu klein geratenen Endteilen

Mengenüberlegungen und Staffelpreise

Die Anzahl der bestellten Teile beeinflusst sowohl Preis als auch Lieferzeiten. Hersteller bieten typischerweise gestaffelte Preise an – größere Mengen senken die Kosten pro Stück, da sich die Rüstzeit auf mehr Teile verteilt. Allerdings binden Sie bei Bestellung unnötiger Mengen Kapital und Lagerfläche.

Besprechen Sie Optionen zur Losgröße mit Ihrem Lieferanten. Einige Hersteller bieten Preisnachlässe bei bestimmten Mengen (10, 25, 50, 100 Stück) an. Andere gewähren Mengenrabatte nach einem Gleitpreissystem. Bei Prototypen oder Kleinserien ist mit höheren Stückkosten, aber schnellerer Lieferung zu rechnen.

Schritt-für-Schritt-Bestell-Checkliste

Arbeiten Sie vor dem Absenden Ihrer Bestellung für kundenspezifisch zugeschnittenes Metall diese Checkliste ab, um sicherzustellen, dass nichts vergessen wird:

- Materialauswahl – Geben Sie die genaue Materialart und -qualität an (z. B. Edelstahl 304, Aluminium 6061-T6, Baustahl A36); bestätigen Sie, dass das Material für Ihr Schneidverfahren geeignet ist

- Dickeangabe – Geben Sie die Dicke in Gauge oder Dezimalwert mit Einheiten an; ziehen Sie eine Gaugemaßtabelle heran, um bei Verwendung von Gaugenummern die tatsächlichen Maße zu überprüfen

- Maßdokumentation – Stellen Sie klare Zeichnungen mit allen maßgeblichen Abmessungen bereit; fügen Sie DXF- oder DWG-Dateien für komplexe Formen bei; geben Sie die Einheiten (Zoll vs. Millimeter) ausdrücklich an

- Toleranzanforderungen – Geben Sie die erforderlichen Toleranzen für kritische Maße an; verwenden Sie Standardtoleranzen, wo hohe Präzision nicht erforderlich ist, um Kosten zu senken

- Menge und Lieferung – Bestätigen Sie die Stückzahl und das gewünschte Lieferdatum; erkundigen Sie sich nach Staffelpreisen, falls Mengen flexibel sind

- Oberflächenanforderungen – Geben Sie Anforderungen an die Kantenqualität, Oberflächenbeschaffenheit und eventuelle Sekundärarbeiten (Entgraten, Beschichtung usw.) an

- Dateiüberprüfung – Überprüfen Sie digitale Dateien auf überlappende Geometrien, korrekte Skalierung und eine saubere Layer-Organisation, bevor Sie sie einreichen

Nachdem Ihre Spezifikationen klar dokumentiert und verifiziert sind, können Sie nun erkunden, wie kundenspezifisch zugeschnittenes Metall in verschiedenen Anwendungen eingesetzt wird – von der industriellen Fertigung bis hin zu DIY-Projekten am Wochenende.

Häufige Anwendungen für kundenspezifisch zugeschnittenes Metall

Nachdem Sie nun wissen, wie Sie kundenspezifisches Metall zuschneiden und bestellen können, fragen Sie sich vielleicht: Was kann man damit eigentlich bauen? Die Einsatzmöglichkeiten reichen von großen industriellen Anlagen bis hin zu Projekten in der heimischen Werkstatt. Egal, ob Sie eine Stahlbaufabrik leiten oder Ihr erstes DIY-Metallgestell angehen – präzise zugeschnittene Materialien eröffnen Möglichkeiten, die Standardmaterialien nicht bieten können.

Lassen Sie uns untersuchen, wie verschiedene Branchen und Anwender kundenspezifisch zugeschnittenes Metall nutzen, um Ihnen Ideen und Kontext für Ihre eigenen Projekte zu geben.

Industrielle und Fertigungsanwendungen

Fertigungsanlagen sind die größten Verbraucher von maßgeschneiderten Metallschnitten, und das aus gutem Grund. Wenn Hunderte oder Tausende identischer Bauteile produziert werden, entfallen unzählige Stunden nachträglicher Bearbeitung, wenn man mit exakt geschnittenen Rohlingen beginnt.

Automobilfertigung und -reparatur

Die Automobilbranche ist stark auf präzise Metallbauteile angewiesen. Laut P&D Metal Works verlassen sich OEMs (Original Equipment Manufacturer), darunter Automobilhersteller, auf kundenspezifisch gefertigte Teile, die nach genauen Spezifikationen gebaut und in großen Stückzahlen produziert werden müssen.

Anwendungen im Automobilbereich umfassen:

- Fahrgestellkomponenten – Strukturbauteile, die exakte Abmessungen für eine korrekte Montage und Sicherheitsleistung erfordern

- Federungsbügel – Befestigungspunkte, die genau mit den Fahrzeugspezifikationen übereinstimmen müssen

- Strukturelle Verstärkungen – Stahlplatten und Verstärkungswinkel zur Stärkung von hochbelasteten Bereichen

- Karosseriebleche – Ersatzteile für Unfallreparaturen und Restaurierungsarbeiten

- Maßgeschneiderte Auspuffkomponenten – Kopfstücke, Flansche und Montagewinkel für Leistungsanwendungen

Für Automobilhersteller, die eine IATF-16949-zertifizierte Qualität verlangen, gewährleistet die Zusammenarbeit mit spezialisierten Zulieferern, dass präzise Komponenten für Fahrwerk- und Aufhängungsanwendungen strengen Industriestandards entsprechen. Unternehmen wie Shaoyi Metal Technology bieten schnelle Prototypenerstellung innerhalb von 5 Tagen sowie automatisierte Serienfertigungskapazitäten, wodurch Lieferketten der Automobilindustrie die Qualität aufrechterhalten und gleichzeitig anspruchsvolle Zeitpläne einhalten können.

Architektur und Bauwesen

Gebäude jeder Größe enthalten maßgefertigte Metallkomponenten in ihren Strukturen. Laut Schorr Metals verfügen stabile Gebäude oft über metallische Elemente in ihrer Konstruktion, und einige Gebäude sind sogar vollständig aus Metall gefertigt. Durch individuelle Fertigung können Sie genau die benötigten Metallträger, -stützen und -bleche in den exakten Abmessungen erhalten.

Anwendungsbereiche im Bauwesen umfassen:

- Strukturhalterungen – Verbindungspunkte zwischen Trägern, Säulen und Fachwerken

- Stahlplatten – Fundamentplatten, Knotenbleche und Auflagerplatten für strukturelle Verbindungen

- Architektonische Elemente – Individuelle Geländer, Treppenunterzüge und dekorative Metallarbeiten

- Aluminum channel – Rahmung für Vorhangfassaden, Ladeneingänge und Verglasungssysteme

- Sicherheitstore und -zäune – Angepasst an spezifische Öffnungsmaße und Sicherheitsanforderungen

Genauigkeit ist besonders bei architektonischen Anwendungen wichtig, bei denen sichtbare Metallarbeiten Teil der Ästhetik des Gebäudes werden. Lasergeschnittene individuelle Metallschilder, Hausnummernschilder und dekorative Platten verleihen eine besondere Note, erfüllen dabei aber auch funktionale Zwecke.

Fertigungsausrüstung und Maschinenteile

Jede Produktionsstätte verfügt über Ausrüstung, für die irgendwann Ersatzteile benötigt werden – und diese Teile sind oft nicht standardmäßig erhältlich. Individuelles Schneiden ermöglicht die Fertigung von:

- Maschinenschutzgitter und -verkleidungen – Sicherheitsbarrieren, die exakt auf bestimmte Geräte zugeschnitten sind

- Förderanlagenkomponenten – Seitenleisten, Montagewinkel und Führungsplatten

- Werkzeugplatten – Spannvorrichtungen und Vorrichtungen für Produktionsprozesse

- Gerüste für Ausrüstungen – Konstruktive Tragelemente für Industriemaschinen

Medizin und Feinmechanik

Laut Schorr Metals besteht viel medizinische Ausrüstung aus Metall, wie beispielsweise Operationswerkzeuge und komplexe Maschinen. Metallchirurgische Instrumente können in sehr spezifischen und präzisen Abmessungen hergestellt und in großen Mengen bestellt werden. Der medizinische Bereich erfordert außergewöhnlich enge Toleranzen, weshalb der Laserschnitt bei diesen Anwendungen die bevorzugte Methode ist.

DIY- und Hobbyprojekte

Sie benötigen keinen industriellen Betrieb, um von maßgeschneidertem geschnittenem Metall zu profitieren. Immer mehr Bastler, Maker und Heimwerker greifen auf professionelle Schneidservices zurück, wenn ihre Projekte eine Präzision erfordern, die über das hinausgeht, was Handwerkzeuge leisten können.

Individuelle Gehäuse und Elektronikprojekte

Bauen Sie ein benutzerdefiniertes Computergehäuse, einen Verstärkerchassis oder ein Bedienfeld? Wenn Stahl- oder Aluminiumplatten exakt nach Vorgabe geschnitten werden, entfallen stundenlange manuelle Arbeiten und es entstehen professionelle Ergebnisse. Der Laserschnitt bewältigt komplizierte Belüftungsmuster und präzise Positionierung von Montagebohrungen, die selbst erfahrenen Metallbearbeitern mit manuellen Methoden große Schwierigkeiten bereiten würden.

Kunst und dekorative Metallarbeiten

Nach PrimeWeld , reichen von einfachen geometrischen Wanddekorationen bis hin zu aufwändigen Drachenskulpturen. Die maßgeschneiderte Fertigung liefert exakt zugeschnittene Bauteile, die Künstler anschließend zusammenfügen und verschweißen. Zu den beliebten künstlerischen Anwendungen gehören:

- Individuelle Metallschilder mit filigranen Schriftzügen und Mustern

- Gartenskulpturen und Gartenkunst

- An der Wand befestigte dekorative Paneele

- Möbelkomponenten, die metallene Rahmen mit Holz oder Glas kombinieren

Hausverbesserung und Renovierung

Hausbesitzer, die Renovierungsprojekte angehen, finden maßgefertigtes Metall äußerst wertvoll für Anwendungen, bei denen Standardgrößen nicht passen. Denken Sie an individuelle Halterungen für schwebende Regale, exakt zugeschnittene Platten für strukturelle Reparaturen oder Metallrahmenkomponenten für Einrichtungsmöbel. Professionell zugeschnittene Teile sorgen für saubere Ergebnisse und eine schnellere Montage.

Automobilrestaurierung und -umbau

Laut Schorr Metals benötigen Fahrzeuge, die repariert oder restauriert werden, neue Metallteile – vom Unterboden bis hin zum Interieur und zur Außenkarosserie. Oftmals müssen diese Teile spezielle Maße aufweisen, um in das bestehende Fahrzeuggerüst zu passen. Enthusiasten, die klassische Fahrzeuge restaurieren oder individuelle Hot Rods bauen, bestellen regelmäßig:

- Bodenblechflicken und Ersatzteile

- Individuelle Halterungen und Befestigungsplatten

- Rahmenkomponenten nach Spezifikation zugeschnitten

- Kofferbodenplatten und Radkästen

Werkstatt- und Garagenorganisation

Metallbau-Projekte für die Werkstatt selbst sind beliebte Anwendungen für Einsteiger. Schweißtische, Werkzeugaufbewahrungssysteme und Geräteständer profitieren alle von präzise geschnittenen Komponenten. Wenn man mit exakt dimensionierten Teilen beginnt, wird die Montage einfach – Ecken schließen sauber ab, Regale sitzen waagerecht, und das fertige Produkt wirkt professionell.

Zusammenfassung der industriellen Anwendungen

Die folgende Liste ordnet gängige Anwendungen für maßgefertigte Metallschnitte nach Branchen, um Ihnen zu helfen, den passenden Bereich für Ihr Projekt zu identifizieren:

- Automobilindustrie – Fahrwerkskomponenten, Halterungen, Karosserieteile, Abgassysteme, Rohrschutzgestelle

- Konstruktion – Strukturhalterungen, Bodenplatten, Geländer, Treppen, architektonische Elemente

- Herstellung – Maschinenschutzeinrichtungen, Förderanlagenteile, Werkzeugeinspannungen, Gerätrahmen

- Medizin – Chirurgische Instrumente, Gerätegehäuse, Präzisionsteile

- Landschaftsbau – Zäune, Tore, Pflanzenstützen, dekorative Gitter, Kantenabschlüsse

- Landwirtschaft – Ersatzteile für Geräte, kundenspezifische Halterungen, Aufbewahrungslösungen

- Hobbyisten/DIY – Gehäuse, Kunstprojekte, Möbel, Heimwerken, Restaurierung

- Signaletik – Individuelle Metallschilder, Hausnummernschilder, Geschäftskennzeichnungen, Orientierungshinweise

Unabhängig von Ihrer Anwendung bleiben die Grundsätze gleich: richtige Materialauswahl, geeignetes Schneidverfahren, klare Spezifikationen und realistische Toleranzerwartungen. Doch selbst perfekt geschnittene Teile benötigen oft zusätzliche Bearbeitungsschritte, bevor sie wirklich einsatzbereit sind – was uns zu Oberflächenbearbeitung und sekundären Bearbeitungen führt.

Endbearbeitung und Nachbearbeitungsschritte

Ihr individuell zugeschnittenes Metallteil trifft präzise in den gewünschten Maßen ein – ist es aber tatsächlich einsatzbereit? In vielen Fällen lautet die Antwort nein. Rohe Schnittkanten können scharf genug sein, um Handschuhe zu durchschneiden, zu rau für eine ordnungsgemäße Montage oder schlichtweg zu technisch aussehen für sichtbare Anwendungen. Hier verwandeln sekundäre Bearbeitungen ein geschnittenes Teil in ein fertiges Bauteil.

Das Verständnis dieser Nachbearbeitungsprozesse hilft Ihnen dabei, genau das zu spezifizieren, was Sie benötigen – und Zahlungen für Arbeitsschritte zu vermeiden, die für Ihre spezielle Anwendung keinen Mehrwert bieten.

Entgraten und Kantenveredelung

Jede Schneidmethode hinterlässt eine gewisse Form von Kantenunvollkommenheit. Laserschneiden erzeugt die saubersten Kanten, doch auch diese benötigen möglicherweise bei sicherheitskritischen Anwendungen weitere Bearbeitung. Plasmaschneiden hinterlässt oft deutlichere Unregelmäßigkeiten, während Abkanten erhebliche Grate entlang der Schnittlinie erzeugen kann.

Laut Timesavers ist Entgraten ein Prozess, bei dem Unvollkommenheiten und scharfe Kanten, sogenannte Grate, von bearbeiteten Metallteilen entfernt werden, sodass glatte Kanten entstehen. Ohne konsistentes Entgraten können Grate Probleme hinsichtlich Langlebigkeit, Sicherheit und Funktionalität verursachen.

Warum Entgraten wichtig ist

Scharfe Kanten verursachen in mehreren Bereichen reale Probleme:

- Sicherheitsbedenken – Rasiermesserscharfe Grate verletzen Arbeiter beim Handling und Zusammenbau

- Passformanforderungen – Erhöhte Kanten verhindern, dass Teile korrekt zusammenpassen oder flach aufliegen

- Haftung der Beschichtung – Grate beeinträchtigen die Deckung durch Lack- und Pulverbeschichtung

- Ästhetische Standards – Sichtbare Kanten an fertigen Produkten müssen sauber und professionell aussehen

Gängige Entgratmethoden

Unterschiedliche Grattypen erfordern unterschiedliche Entfernungsmethoden. Laut Timesavers gibt es zwei Haupttypen von Graten – lose und feste. Lose Grate sind relativ einfach zu entfernen, während feste Grate aufwendigere Entgratverfahren benötigen.

Hier sind die wichtigsten Entgratmethoden:

- Manuelles Entgraten – Verwendung von Handwerkzeugen zum Polieren, Schleifen oder Abschaben von Graten; kostengünstig, aber zeitaufwändig und arbeitsintensiv

- Mechanisches Entgraten – Automatisierte Maschinen führen Schleifoperationen durch; effizient und konsistent für große Stückzahlen

- Bürsten – Rotierende Scheiben mit Metall- oder Drahtborsten entfernen Grate; schnell und kosteneffektiv für viele Anwendungen

- Trommelverfahren – Bauteile rotieren in einer Kammer mit Schleifmittel; hervorragend geeignet für kleine Komponenten und Batch-Verarbeitung

- Thermisches Entgraten – Hitze und Verbrennungsgase verdampfen Grate in schwer zugänglichen Bereichen; ideal für komplexe Geometrien

Mechanisches Entgraten bietet erhebliche Vorteile für die Fertigung. Laut Timesavers ist automatisches Entgraten weitaus effizienter und kann in einer Vielzahl von Bearbeitungsoperationen eingesetzt werden, liefert zuverlässige, schnelle Ergebnisse und entfernt Grate vollständig aus den Werkstückstrukturen.

Oberflächenbearbeitungen und -beschichtungen

Neben der Kantenbearbeitung erfordern viele Anwendungen schützende oder dekorative Oberflächenbehandlungen. Diese Beschichtungen verlängern die Lebensdauer von Bauteilen, verbessern das Erscheinungsbild und steigern die Leistungseigenschaften.

Laut D+M Metal Products erfolgt die Oberflächenbearbeitung häufig zum Schutz von Metallteilen vor Korrosion und Verschleiß. Zu diesen Verfahren gehören Pulverbeschichtung, Eloxieren und Galvanik – jedes bietet spezifische Vorteile für unterschiedliche Anwendungen.

Gängige Oberflächenoptionen

- Pulverbeschichtung – Ein Trockenapplikationsverfahren, bei dem elektrostatisch aufgeladenes Pulver an geerdetem Metall haftet und dann in einem Ofen aushärtet, um eine dauerhafte, ansprechende Oberfläche zu bilden; erhältlich in unzähligen Farben und Texturen; ideal für Außenanlagen und Teile, die helle, lichtbeständige Farben erfordern

- Anodierter Aluminiumrahmen – Ein elektrochemisches Verfahren, das die natürliche Oxidschicht von Aluminium vergrößert, um Korrosions- und Verschleißfestigkeit zu verbessern und gleichzeitig die Aufnahme von Farbstoffen zur Einfärbung zu ermöglichen; bevorzugt für architektonische und strukturelle Anwendungen, bei denen Schutz und metallischer Glanz entscheidend sind

- Verzinkung – Feuerverzinkung oder Elektroverzinkung bringt eine Zinkschicht auf, die opferwerktätigen Korrosionsschutz bietet; kostengünstig für Stahlbauteile im Außenbereich, bei denen die Langlebigkeit wichtiger ist als das Aussehen

- Verkleidung – Das Aufbringen dünner Schichten aus Zink, Nickel, Chrom oder anderen Metallen zum Schutz oder zur optischen Aufwertung; Chromauflage verleiht einen dekorativen Glanz, während Nickel Korrosionsbeständigkeit bietet

- E-Beschichtung – Die Elektroabscheidung gewährleistet eine gleichmäßige Abdeckung, auch in Vertiefungen; wird häufig als Grundierung vor Decklacken verwendet

- Malerei – Traditionelle Nasslack-Applikation; weniger langlebig als Pulverlack, bietet aber unbegrenzte Farbanpassung und einfachere Nachbesserung

Eloxiern vs. Pulverbeschichtung

Diese beiden beliebten Oberflächen dienen unterschiedlichen Zwecken. Laut Gabrian ist das Eloxieren ideal, wenn enge Maßtoleranzen, hervorragende Korrosions- und Verschleißbeständigkeit sowie ein ansprechender metallischer Look gefordert sind. Eine Pulverbeschichtung könnte die Lösung sein, wenn man lebendige Farben oder einzigartige Texturen sucht, die selbst bei Witterungseinflüssen lange halten.

Hauptunterschiede sind:

- Einfluss auf Abmessungen – Das Eloxieren fügt minimale Dicke hinzu; Pulverbeschichtung fügt 2–6 mil hinzu

- Erscheinung – Eloxierende Oberflächen behalten den metallischen Look bei; Pulverlack bietet unbegrenzte Farben und Texturen

- Wärmeableitung – Eloxierte Oberflächen leiten Wärme besser ab; wichtig für Gehäuse von Elektronik

- Kosten – Pulverbeschichtung ist in der Regel kostengünstiger als Eloxieren

Pflege von fertigen Oberflächen

Wenn Sie sich fragen, wie man Edelstahl reinigt oder wie man Edelstahl nach der Bearbeitung poliert, hängt die Vorgehensweise vom Zustand der Oberfläche ab. Für die allgemeine Reinigung eignen sich milde Seife und Wasser gut. Hartnäckige Flecken erfordern möglicherweise spezielle Edelstahlreiniger. Beim Polieren sollten Sie mit zunehmend feineren Schleifmitteln arbeiten, um das gewünschte Oberflächenergebnis zu erzielen – bedenken Sie jedoch, dass durch das Polieren Material abgetragen wird und stark polierte Flächen daher möglicherweise periodisch nachbehandelt werden müssen.

Wenn sekundäre Bearbeitungsschritte Mehrwert schaffen

Nicht jedes geschnittene Bauteil benötigt eine aufwendige Nachbearbeitung. Zu wissen, wann zusätzliche Arbeitsschritte erforderlich sind – und wann sie entfallen können – optimiert sowohl Kosten als auch Qualität.

Geben Sie Nachbearbeitung vor, wenn:

- Bauteile während der Montage oder Nutzung häufig angefasst werden

- Komponenten im fertigen Produkt sichtbar sind

- Korrosionsbeständigkeit über die Fähigkeiten des Grundwerkstoffs hinaus erforderlich ist

- Bauteile exakt mit anderen Komponenten zusammenwirken müssen

- Sicherheitsvorschriften glatte Kanten vorschreiben

Entfallen Sie Nachbearbeitung, wenn:

- Teile werden direkt zur Schweißung weitergeleitet (die Schweißung entfernt jegliche Oberfläche)

- Komponenten werden nach der Montage vor Ort lackiert

- Innere Strukturteile sind weder sichtbar noch berührbar

- Budgetbeschränkungen stehen ästhetischen Bedenken gegenüber

Oberflächenanforderungen spezifizieren

Bei der Bestellung von maßgeschneidert geschnittenem Metall mit Oberflächenbehandlung klar kommunizieren:

- Kantenanforderungen – Angeben: „alle Kanten entgratet“ oder bestimmte Kanten angeben, die bearbeitet werden müssen

- Oberflächenbehandlung – Art der Beschichtung, Farbe (unter Verwendung von RAL- oder Pantone-Codes) und Oberflächentextur angeben

- Qualitätsstandards – Gegebenenfalls auf branchenspezifische Normen verweisen (z. B. MIL-A-8625 für Eloxierung)

- Abklebevorgaben – Identifizieren Sie Bereiche, die zum Schweißen, Erdung oder Zusammenbau unbeschichtet bleiben müssen

Nach D+M Metal Products , viele Fertiger senden Teile an vertrauenswürdige Lieferanten für vibrierendes Entgraten, E-Coating, Beschichtung oder Pulverlackierung, sodass Kunden fertige Produkte erhalten, ohne mehrere Zulieferer konsultieren zu müssen.

Lieferzeit und Preisbeeinflussung

Sekundärprozesse verlängern die Lieferzeiten – manchmal erheblich. Pulverlackierdienstleistungen benötigen typischerweise 3–5 Werktage. Eine Eloxierung kann je nach Anbieter eine Woche oder länger dauern. Chargenprozesse wie Kugelstrahlen arbeiten effizienter mit größeren Mengen, was sich auf die Kosten pro Stück auswirken kann.

Besprechen Sie die Oberflächenanforderungen frühzeitig mit Ihrem Fertiger. Viele bieten schlüsselfertige Dienstleistungen an, die die Beschaffung vereinfachen, auch wenn die Kosten von der separaten Beschaffung der Nachbearbeitung abweichen können. Bei großen oder laufenden Aufträgen bieten dedizierte Oberflächenbeziehungen oft bessere Preise und zuverlässigere Termine.

Nachdem Ihre Teile gemäß Spezifikation geschnitten, entgratet und veredelt wurden, können Sie diese direkt in die Anwendung bringen. Doch bevor Sie die Bestellung aufgeben, fassen wir alles, was Sie gelernt haben, zu einem klaren Entscheidungsrahmen zusammen.

Erste Schritte für Ihr individuelles Metallprojekt

Sie haben eine Vielzahl an Informationen verarbeitet – Schnittverfahren, Materialeigenschaften, Dickenangaben, Toleranzanforderungen und Oberflächenoptionen. Nun kommt es darauf an: Diese Kenntnisse in ein erfolgreiches, maßgeschneidertes Metallprojekt umzusetzen. Ganz gleich, ob Sie eine einzelne kundenspezifische Metallplatte für einen Prototypen bestellen oder laufende Serienproduktionen planen – Ihre Entscheidungen und der Partner, den Sie wählen, bestimmen das Ergebnis.

Fassen wir alles zu einem klaren Handlungsrahmen zusammen und betrachten, was durchschnittliche Lieferanten von außergewöhnlichen Fertigungspartnern unterscheidet.

Ihre Entscheidung für maßgeschneiderte Metallteile

Bevor Sie sich an Fertigungsbetriebe wenden, vergewissern Sie sich, dass Sie alle entscheidenden Entscheidungspunkte abgedeckt haben. Wenn einer dieser Punkte fehlt, kann es zu Verzögerungen, Missverständnissen oder Bauteilen kommen, die Ihren Anforderungen nicht entsprechen.

Materialauswahl

Ihre Materialwahl bildet die Grundlage für alle weiteren Überlegungen. Haben Sie bereits festgelegt, ob Ihre Anwendung kaltgewalzten Edelstahlblech für Korrosionsbeständigkeit, Aluminium zur Gewichtsreduktion oder Kohlenstoffstahl für kostengünstige Festigkeit erfordert? Bei maßgeschneiderten Stahlapplikationen geben Sie bitte die genaue Güteklasse an – nicht nur „Stahl“. Bedenken Sie, dass die Materialeigenschaften direkt beeinflussen, welche Schneidverfahren effektiv funktionieren.

Ausrichtung des Schneidverfahrens

Passen Sie Ihre Schneidtechnologie an Materialart, Dicke und Präzisionsanforderungen an. Die Laserschneidtechnik bietet eine hervorragende Kantenqualität bei dünnen bis mittleren Werkstoffstärken. Das Plasmaschneiden ist wirtschaftlich für dickere Platten geeignet. Der Wasserstrahl kommt dort zum Einsatz, wo wärmebeeinflusste Zonen nicht akzeptabel sind. Die Überprüfung, ob das gewählte Verfahren zu Ihrem Material und dessen Dicke passt, verhindert unerwartete Probleme während der Produktion.

Dickespezifikationen

Egal, ob Sie mit schweren strukturellen 3-mm-Platten oder leichten Gehäuseblechen mit 0,8 mm arbeiten – überprüfen Sie, ob die Dickenangabe korrekt ist. Konsultieren Sie die entsprechenden Tabellen für Ihre spezifische Materialart; beachten Sie, dass die Dickenbezeichnungen bei Stahl, Aluminium und Edelstahl unterschiedlich sind. Die Dicke beeinflusst direkt die Eignung des Schneidverfahrens sowie die erreichbaren Toleranzen.

Toleranzanforderungen

Geben Sie Toleranzen an, die für Ihre Anwendung angemessen sind. Übermäßig enge Toleranzen erhöhen unnötig die Kosten, ohne einen funktionellen Mehrwert zu bieten. Behalten Sie präzise Spezifikationen für Fügeflächen, kritische Schnittstellen und Anwendungen vor, bei denen die Passform tatsächlich entscheidend ist. Standardtoleranzen sind ausreichend für Strukturbauteile und Teile, die später verschweißt werden.

Oberflächen- und Nachbearbeitungsanforderungen

Prüfen Sie, ob Ihre Teile Sekundärprozesse benötigen. Müssen Kanten entgratet werden, um eine sichere Handhabung zu gewährleisten? Erfordert die Anwendung Pulverbeschichtung, Eloxierung oder andere Schutzbehandlungen? Die frühzeitige Angabe von Nachbearbeitungswünschen ermöglicht eine genaue Angebotserstellung und realistische Lieferzeiten.

Partnerschaft mit dem richtigen Lieferanten

Die Fähigkeiten Ihres Fertigungspartners wirken sich direkt auf den Projekterfolg aus. Laut Sytech Precision kann der falsche Partner Ihren Zeitplan verzögern, Ihre Kosten in die Höhe treiben oder die Einhaltung von Vorschriften gefährden. Eine Bewertung potenzieller Lieferanten über mehrere Dimensionen hilft Ihnen dabei, echte Partner und nicht nur einfache Lieferanten zu identifizieren.

Fertigungskompetenzen jenseits des einfachen Schneidens

Viele Fertigungsbetriebe bieten standardmäßige Laserschneid-, Schweiß- und Umformdienstleistungen an. Der Unterschied zwischen einem guten und einem hervorragenden Betrieb liegt in umfassenden Fähigkeiten. Kann Ihr potenzieller Partner die Endbearbeitung intern durchführen? Bietet er Montagedienstleistungen an? Laut Sytech Precision spart jede zusätzliche Dienstleistung, die Ihr Fertigungspartner übernehmen kann, Zeit und Geld und eliminiert die Notwendigkeit, mehrere Lieferanten koordinieren zu müssen.

Achten Sie auf Lieferanten, die Folgendes anbieten:

- Mehrere Schneidtechnologien (Laser, Plasma, Wasserstrahl) für Flexibilität

- Innenliegende Entgratung und Kantenveredelung

- Pulverbeschichtung oder andere Oberflächenbehandlungsmöglichkeiten

- Montage- und mechanische Integrationsdienstleistungen

- Konstruktionssupport und Dateioptimierung

Wichtige Zertifizierungen

Für regulierte Branchen sind Zertifizierungen keine Option – sie sind zwingend erforderlich. Laut Xometry bedeutet die IATF-16949-Zertifizierung, dass ein Unternehmen Anforderungen erfüllt hat, die seine Fähigkeit und sein Engagement belegen, Produktfehler zu begrenzen und Verschwendung sowie unnötigen Aufwand zu reduzieren. Während allgemeine Projekte möglicherweise keine zertifizierten Lieferanten erfordern, verlangen Anwendungen in der Automobil-, Luftfahrt- und Medizintechnikbranche oft spezifische Qualitätsmanagementnachweise.

Wichtige Zertifizierungen, die in Betracht gezogen werden sollten:

- IATF 16949 – Erforderlich für die Teilnahme an der automobilen Lieferkette

- ISO 9001 – Belegt standardisierte Qualitätsmanagementsysteme

- UL-Zertifizierungen – Erforderlich für elektrische Gehäuse und sicherheitskritische Komponenten

- AS9100 – Qualitätsstandards der Luftfahrtindustrie

Skalierbarkeit und Durchlaufzeiten

Einige Hersteller sind hervorragend bei Prototypen, haben jedoch Schwierigkeiten mit Produktionsmengen. Andere bewältigen Hochvolumenaufträge effizient, können aber kleine Losgrößen nicht wirtschaftlich abwickeln. Laut Sytech Precision sind größere Fertigungseinrichtungen mit optimierten Arbeitsabläufen besser in der Lage, gleichbleibende Lieferzeiten zu gewährleisten, unabhängig von der Größe Ihrer Bestellung.

Fragen Sie potenzielle Lieferanten nach ihrer Kapazität für Ihre erwarteten Mengen – sowohl für aktuelle Anforderungen als auch für zukünftiges Wachstum. Informieren Sie sich über die üblichen Durchlaufzeiten und ob beschleunigte Optionen für dringende Bedarfe verfügbar sind.

Zusammenarbeit bei der Konstruktion und DFM-Unterstützung

Die besten Lieferanten tun mehr, als nur Ihre Zeichnungen umzusetzen – sie verbessern diese. Laut Xometry passt das Design for Manufacturing (DFM) die konstruktiven Ziele an die Fertigungsmöglichkeiten an, sodass Prototypen innovativ sind und gleichzeitig zu vertretbaren Kosten und Zeitrahmen herstellbar bleiben.

Partner, die umfassende DFM-Unterstützung anbieten, überprüfen Ihre Konstruktionen proaktiv und identifizieren Möglichkeiten, die Produktion zu vereinfachen, Kosten zu senken oder die Haltbarkeit zu verbessern. Laut Sytech Precision können diese Erkenntnisse Ihnen helfen, Kosten zu reduzieren, die Haltbarkeit zu erhöhen und Durchlaufzeiten zu verkürzen, ohne dass Ihre Spezifikationen beeinträchtigt werden.

Der richtige Fertigungspartner passt seine Fähigkeiten Ihren spezifischen Anforderungen an – mit den geeigneten Schneidtechnologien, Zertifizierungen, Durchlaufzeiten und konstruktiven Unterstützungsleistungen, um Ihre Spezifikationen in erfolgreich gefertigte Bauteile umzuwandeln.

Maßnahmen für Ihr individuelles Metallprojekt ergreifen

Nachdem Sie Ihre Entscheidungen getroffen und die Lieferantenkriterien festgelegt haben, können Sie fortfahren. Sammeln Sie zunächst vollständige Spezifikationen – Material, Dicke, Abmessungen, Toleranzen, Mengen und Anforderungen an die Oberflächenbearbeitung. Bereiten Sie saubere digitale Dateien vor, falls Sie CAD-Konstruktionen einreichen. Wenden Sie sich anschließend an qualifizierte Fertigungspartner, um Angebote einzuholen, und vergleichen Sie nicht nur den Preis, sondern auch deren Fähigkeiten, Zertifizierungen und die Qualität der Kommunikation.

Für Hersteller, die präzise kundenspezifische Metallformen für anspruchsvolle Anwendungen benötigen, beschleunigt die Zusammenarbeit mit Lieferanten, die umfassende DFM-Unterstützung und schnelle Prototypenerstellung anbieten, die Entwicklungszyklen, ohne die Qualität zu beeinträchtigen. Unternehmen wie Shaoyi Metal Technology zeigen, wie eine Fünf-Tage-Prototypenerstellung in Kombination mit IATF-16949-zertifizierter Produktion und einer Angebotsbearbeitung innerhalb von 12 Stunden die Blechfertigung von einem Engpass in einen Wettbewerbsvorteil verwandelt.

Ob Sie Ihre erste kundenspezifische Metallplatte beschaffen oder eine etablierte Lieferkette optimieren – die Grundsätze bleiben gleich: klar spezifizieren, Anforderungen an Fähigkeiten anpassen und mit Herstellern zusammenarbeiten, die die Anforderungen Ihrer Branche verstehen. Ausgerüstet mit dem Wissen aus diesem Leitfaden sind Sie bestens gerüstet, um sicher durch den Prozess der kundenspezifischen Metallbearbeitung zu navigieren – von der ersten Maßnahme bis zum fertigen Bauteil.

Häufig gestellte Fragen zum Thema kundenspezifisches Metallschneiden

1. Wie hoch sind die Kosten für das Schneiden von Metall?

Die Kosten für das Schneiden von Metall liegen typischerweise zwischen 0,50 und 2 USD pro Zoll (linear), abhängig vom Materialtyp, der Dicke und der Schneidmethode. Die Stundenraten bewegen sich im Allgemeinen zwischen 20 und 30 USD. Für präzise Arbeiten mittels Laserschneiden fallen höhere Preise an, während Plasmaschneiden eine kostengünstige Verarbeitung für dickere Stahlplatten bietet. Die Losgröße beeinflusst die Stückkosten erheblich – größere Mengen senken die auf mehr Teile verteilten Rüstkosten und reduzieren so Ihre Gesamtausgaben.

2. Schneidet ein Baumarkt Metall für Sie?

Die meisten Baumärkte bieten grundlegende Rohrschneid-Dienstleistungen an, verfügen jedoch nicht über die Ausrüstung für präzise Blechbearbeitung. Für maßgeschneiderte Metallteile mit exakten Abmessungen, komplexen Formen oder engen Toleranzen bieten spezialisierte Fertigungswerkstätten oder Online-Dienste wie SendCutSend professionelle Laserschneid-, Plasmaschneid- und Wasserstrahlschneidverfahren. Diese Dienste nehmen digitale Konstruktionsdateien entgegen und liefern Teile, die genau nach Ihren Vorgaben geschnitten wurden.

3. Wie lässt sich ein Stück Metall schneiden?

Für dünnes Blech zu Hause eignen sich Blechschere für gerade Schnitte. Für professionelle Ergebnisse reichen Sie Ihre Spezifikationen bei einem Anbieter für maßgeschneiderte Metallfertigung ein. Erstellen Sie genaue Maße, wählen Sie Material und Dicke aus, fertigen Sie bemaßte Zeichnungen oder DXF-Dateien an und geben Sie die erforderlichen Toleranzen an. Online-Fertiger bieten sofortige Kostenvoranschläge – laden Sie Ihre Konstruktionsdateien hoch, wählen Sie das Material aus und erhalten Sie präzise geschnittene Teile innerhalb weniger Tage geliefert.

4. Was ist der Unterschied zwischen Laserschneiden und Plasmaschneiden bei maßgefertigtem Metall?

Der Laserschnitt zeichnet sich durch komplizierte Designs mit Toleranzen von bis zu ±0,127 mm aus und erzeugt saubere Kanten an dünnem bis mittlerem Material mit einer Dicke unter 12,7 mm. Der Plasmaschnitt bearbeitet dickeres Material wirtschaftlicher – er verarbeitet 25,4 mm starken Stahl 3-4 Mal schneller als alternative Verfahren – erzeugt jedoch breitere Schnittfugen und erfordert möglicherweise Entgraten. Wählen Sie den Laserschnitt für präzise Teile und den Plasmaschnitt für Anwendungen mit Baustahl.

5. Welche Materialien können für Fertigungsprojekte individuell zugeschnitten werden?

Zu den gängigen Metallen für individuelle Zuschnitte gehören Aluminiumblech für leichte Anwendungen, Kohlenstoffstahl für kostengünstige Konstruktionsarbeiten, rostfreier Stahl (Qualitäten 304 oder 316) für Korrosionsbeständigkeit, verzinkter Stahl für Langlebigkeit im Außenbereich sowie Messing oder Kupfer für dekorative und elektrische Anwendungen. Jedes Material reagiert unterschiedlich auf Schneidtechnologien – Aluminium lässt sich sauber mit Laser oder CNC-Fräsen schneiden, während dickes Kohlenstoffstahl eher für den Plasmaschnitt geeignet ist.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —