Wesentlicher Korrosionsschutz für Zink-Druckgussteile

Zusammenfassung

Zink-Druckgussteile weisen eine außergewöhnliche inhärente Korrosionsbeständigkeit auf, da sich eine stabile, schützende Zinkoxidschicht bildet, die oft als Patina bezeichnet wird und die Bildung von rotem Rost – typisch für eisenbasierte Metalle – verhindert. Obwohl diese natürliche Barriere für viele Anwendungen ausreicht, kann ihre Haltbarkeit für harsche oder spezifische Einsatzumgebungen deutlich verbessert werden. Fortschrittlicher Korrosionsschutz für Zink-Druckgussteile wird durch verschiedene Oberflächenbehandlungen erreicht, darunter Beschichtungen, chromatfreie Umwandlungsbeschichtungen und Passivierungen, die zusätzliche Schutzschichten gegen Umwelteinflüsse bieten.

Verständnis der natürlichen Korrosionsbeständigkeit von Zink

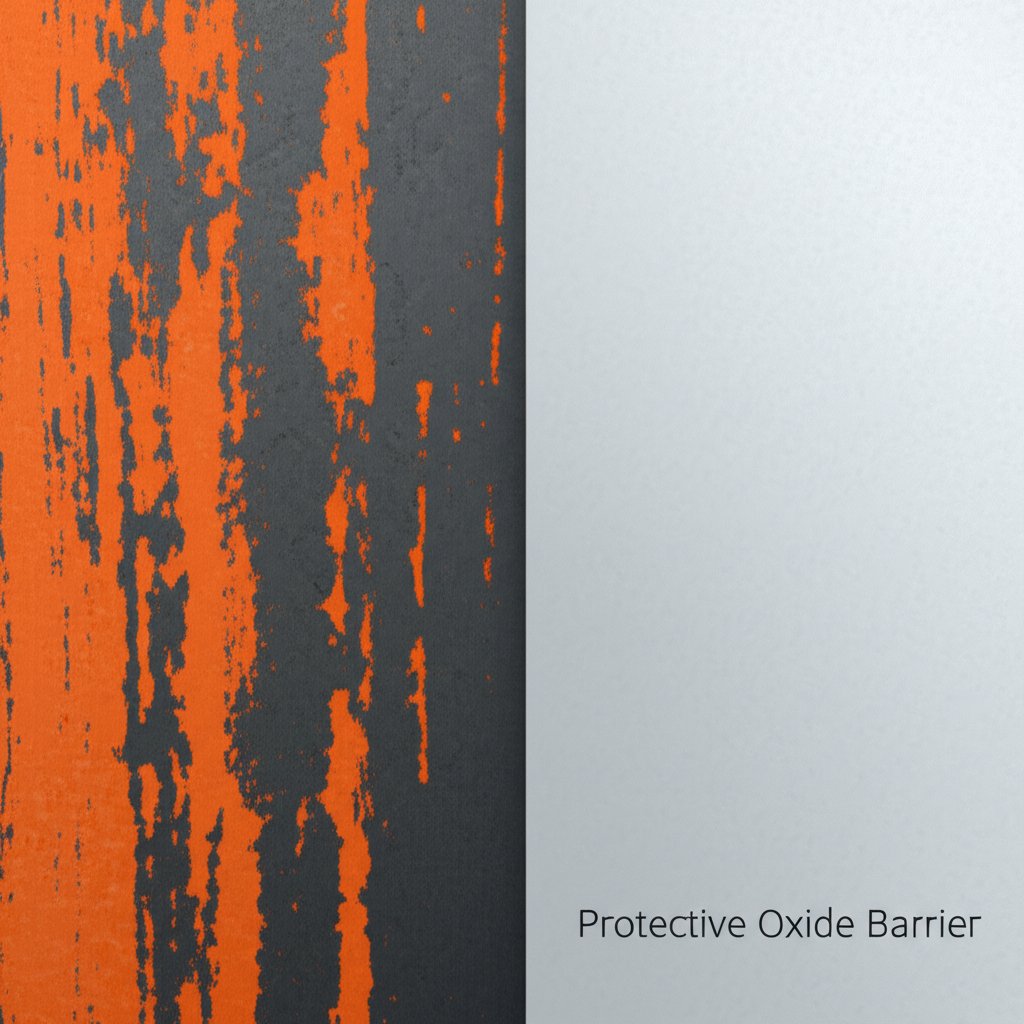

Der grundlegende Korrosionsschutz von Zink-Druckgussteilen beruht nicht auf Inertheit, sondern auf einer dynamischen und schützenden Reaktion mit der Umgebung. Im Gegensatz zu Eisenmetallen, die durch Bildung von porösem Eisenoxid (Rost) verfallen, schützen sich Zinklegierungen durch einen Oxidationsprozess. Wenn ein Zink-Druckgussteil Luft ausgesetzt ist, reagiert seine Oberfläche mit Sauerstoff und bildet eine dünne, dichte und fest haftende Schicht aus Zinkoxid. Diese erste Schicht ist sehr stabil und verlangsamt die weitere Oxidation erheblich.

Im Laufe der Zeit reagiert diese Zinkoxid-Schicht weiter mit Feuchtigkeit und Kohlendioxid in der Atmosphäre und bildet eine komplexere und noch widerstandsfähigere Schicht aus Zinkcarbonat. Diese kombinierte Schicht, oft als Patina bezeichnet, ist nicht porös und bis zu einem gewissen Grad selbstheilend. Wird die Oberfläche verkratzt, oxidiert das freigelegte Zink einfach erneut und bildet die schützende Barriere neu. Dieser elektrochemische Prozess ist der Hauptgrund dafür, dass Zink für viele Anwendungen eine überlegene Wahl hinsichtlich Korrosionsbeständigkeit darstellt. Wie von Experten bei Deco Products erklärt wird, bedeutet dieser Mechanismus, dass Zinkteile nicht im herkömmlichen Sinne rosten; sie bilden vielmehr einen Schutzschild.

Diese natürliche Schutzwirkung hat jedoch ihre Grenzen. Während Zinklegierungen unter typischen Innenraumbedingungen und in vielen Außenbereichen eine hervorragende Leistung zeigen, können sie im Laufe der Zeit abgebaut werden, insbesondere bei längerer Einwirkung aggressiver Bedingungen. Laut Erkenntnissen von Dynacast , während Aluminiumlegierungen eine bemerkenswerte Fähigkeit zur Selbstheilung besitzen, bricht Zink letztendlich ab. Daher ist es entscheidend, die spezifischen Umweltbedingungen zu verstehen, denen ein Bauteil ausgesetzt sein wird, und zu bestimmen, ob seine inhärente Beständigkeit ausreicht oder ob eine Verbesserung durch sekundäre Oberflächenbehandlungsverfahren erforderlich ist.

Häufige Korrosionsgefahren: Verständnis von „Weißrost“

Während Zink-Druckgussteile keinen roten Rost bilden, sind sie anfällig für eine andere Form der Korrosion, die als „Weißrost“ bekannt ist. Dieses Phänomen stellt eine häufige Herausforderung für Ingenieure und Konstrukteure dar, die mit Zinklegierungen arbeiten. Weißrost ist eine voluminöse, weiße, pulverförmige Ablagerung, die hauptsächlich aus Zinkhydroxid besteht. Sie entsteht, wenn Zinkoberflächen Feuchtigkeit ausgesetzt sind, insbesondere unter Bedingungen mit begrenzter oder keiner Luftzirkulation, wodurch die Bildung einer stabilen Zinkkarbonat-Patina verhindert wird.

Die chemische Reaktion für Weißrost beginnt, wenn Wasser (wie Kondenswasser, Regen oder Luftfeuchtigkeit) auf der Zinkoberfläche steht. Ohne ausreichende Luftzirkulation, um die Oberfläche zu trocknen und Kohlendioxid bereitzustellen, reagiert das Wasser mit dem Zink und bildet statt der schützenderen Schichten aus Zinkoxid und Zinkcarbonat Zinkhydroxid. Dies geschieht häufig, wenn Teile eng gestapelt, verpackt oder in feuchten, nicht belüfteten Umgebungen während des Transports oder der Lagerung aufbewahrt werden. Die eingeschlossene Feuchtigkeit schafft ein ideales Mikroklima für die Bildung dieser weißen, pulverförmigen Ablagerungen.

Obwohl optisch unansehnlich, ist Weißrost oft nur ein oberflächliches Problem und deutet im Gegensatz zu Rotrost bei Stahl in der Regel nicht auf einen schnellen Verlust der strukturellen Integrität hin. Es kann jedoch die ästhetische Qualität des Bauteils beeinträchtigen und, wenn es unbehandelt bleibt, die Aufbringung nachfolgender Beschichtungen oder Oberflächenabschlüsse stören. Die Verhinderung von Weißrost hängt vor allem von sachgemäßer Handhabung und Lagerung ab. Wichtige vorbeugende Maßnahmen umfassen:

- Sicherstellen, dass Teile an einem trockenen, gut belüfteten Ort gelagert werden.

- Vermeidung von direktem Kontakt zwischen Bauteilen während des Transports durch Verwendung von Abstandshaltern oder geeigneter Verpackung.

- Aufbringen einer vorübergehenden Schutzmaßnahme, wie einer Passivierung oder Umwandlungsbeschichtung, falls die Bauteile hohen Luftfeuchtigkeitsbedingungen ausgesetzt sind.

Das Verständnis der Ursachen von Weißrost ermöglicht die Umsetzung einfacher, aber effektiver Strategien, um die Integrität und das Erscheinungsbild von Zink-Druckgussteilen über deren gesamte Lebensdauer hinweg zu bewahren.

Ein Leitfaden zu Schutzoberflächen für Zink-Druckguss

Um die natürliche Korrosionsbeständigkeit von Zink für anspruchsvollere Anwendungen zu verbessern, können verschiedene Oberflächenbeschichtungen aufgebracht werden. Diese Behandlungen schaffen nicht nur eine zusätzliche Barriere gegen korrosive Einflüsse, sondern können auch das Erscheinungsbild, die Verschleißfestigkeit und andere funktionelle Eigenschaften des Bauteils verbessern. Die Auswahl einer geeigneten Beschichtung hängt vom Einsatzumfeld, den ästhetischen Anforderungen und den Kostenaspekten ab. Wichtige Verfahren umfassen Abscheidung durch Galvanik, Umwandlungsbeschichtungen und Passivierung.

Verkleidung beinhaltet das Aufbringen einer dünnen Schicht eines anderen Metalls auf den Zink-Druckguss. Dekoratives Verchromen ist eine beliebte Wahl, da es ein helles, reflektierendes Finish und hervorragende Haltbarkeit bietet. Wie von der detailliert beschrieben Internationalen Zinkverband , für einen wirksamen Korrosionsschutz ist es entscheidend, dass ausreichende Schichtdicken von Kupfer- und Nickelunterlagen aufgebracht werden, bevor die abschließende Chromschicht appliziert wird. Dieses Mehrschichtsystem bildet eine robuste Barriere gegen Feuchtigkeit und korrosive Einflüsse. Andere Metalle wie Nickel und Gold können je nach gewünschtem Ergebnis ebenfalls zum Beschichten verwendet werden.

Chromat-Umwandlungsbeschichtungen sind eine chemische Behandlung, die einen dünnen, gelartigen Film auf der Oberfläche des verzinkten Bauteils erzeugt. Dieser Film wird Bestandteil der Oberfläche und bietet hervorragenden Korrosionsschutz, insbesondere gegen die Bildung von weißem Rost. Chromatbeschichtungen sind in verschiedenen Farben erhältlich, darunter klar, blau, gelb, olivgrün und schwarz, was zusätzlich als Endbeschichtung dienen kann. Sie eignen sich auch hervorragend als Grundierung für Lacke und Pulverbeschichtungen und verbessern die Haftung erheblich.

Passivierung ist ein weiterer chemischer Prozess, der die Korrosionsbeständigkeit verbessert, indem freies Eisen und andere Verunreinigungen von der Oberfläche entfernt werden, wodurch eine passive Oxidschicht entsteht. Wie von Diecastor beschrieben, ist dieser Prozess äußerst wirksam bei der Verhinderung von Oberflächenkorrosion und der Aufrechterhaltung eines sauberen Erscheinungsbildes. Er wird häufig als letzter Schritt zum Schutz von Teilen während Lagerung und Transport oder als eigenständige Schutzbeschichtung für weniger beanspruchte Umgebungen eingesetzt.

Zur Unterstützung bei der Auswahl bietet die folgende Tabelle einen Vergleich dieser gängigen Schutzbeschichtungen:

| Finish Type | Korrosionsbeständig | Erscheinung | Relativer Preis | Gemeinsame Anwendungen |

|---|---|---|---|---|

| Beschichtung (z. B. Chrom) | Sehr hoch | Hell, reflektierend, dekorativ | Hoch | Automobilzubehör, Sanitärarmaturen, dekorative Beschläge |

| Chromatkonversionsbeschichtung | Hoch | Variiert (klar, gelb, schwarz) | Niedrig bis Mittel | Elektronische Bauteile, Verbindungselemente, Untergrund für Lack |

| Passivierung | Mittel | Klar, behält das ursprüngliche Aussehen bei | Niedrig | Allgemeiner Schutz beim Versand, moderate Umgebungen |

| Pulverbeschichtung / Lackierung | Hoch | Breites Farbspektrum und verschiedene Texturen | Mittel | Gehäuse, Konsumgüter, architektonische Bauteile |

Vergleichsanalyse: Zink vs. andere Druckgusslegierungen

Bei der Konstruktion eines Bauteils ist die Auswahl des richtigen Materials der erste und wichtigste Schritt, um eine langfristige Leistungsfähigkeit und Korrosionsbeständigkeit sicherzustellen. Obwohl Zinklegierungen ein hervorragendes Gleichgewicht an Eigenschaften bieten, ist es sinnvoll, sie mit anderen gängigen Druckgussmaterialien wie Aluminium und Magnesium zu vergleichen.

Zink vs. Aluminium: Sowohl Zink- als auch Aluminiumlegierungen sind für ihre Korrosionsbeständigkeit bekannt, erreichen diese jedoch über unterschiedliche Mechanismen. Wie bereits erörtert bildet Zink eine schützende Patina aus. Aluminium bildet ebenfalls eine schützende Oxidschicht, die sehr wirksam und selbstheilend ist. Laut Compass & Anvil , Aluminium ist aufgrund seiner Leichtigkeit und seiner hohen Temperaturbeständigkeit eine vielseitige Wahl. Zink bietet jedoch eine überlegene Vergussfähigkeit, wodurch dünnere Wände, engere Toleranzen und glattere Oberflächen direkt aus der Matratze erzeugt werden können, was die Notwendigkeit von Sekundärbearbeitungsabläufen reduzieren oder beseitigen kann. Die Wahl hängt oft von der Stärke, dem Gewicht, den thermischen Eigenschaften und der Präzision der Anwendung ab.

Zink gegen Magnesium: Magnesium ist das leichteste aller Strukturmetalle und bietet ein außergewöhnliches Verhältnis von Festigkeit und Gewicht. Es ist jedoch nicht korrosionsbeständig und erfordert in der Regel eine Schutzbeschichtung oder ein Spray, um galvanische Korrosion zu verhindern, insbesondere in feuchten oder marinen Umgebungen. Zink bietet eine weitaus überlegene natürliche Korrosionsbeständigkeit, was es zu einer einfacheren Wahl für Teile macht, die ohne zusätzliche Oberflächenbehandlungen den Elementen ausgesetzt sind.

Für anspruchsvolle Branchen wie die Automobilindustrie, in denen Komponenten sowohl robust als auch präzise gefertigt sein müssen, ist die Materialauswahl von entscheidender Bedeutung. Unternehmen, die auf Hochleistungskomponenten spezialisiert sind, wie Shaoyi (Ningbo) Metal Technology , nutzen fortschrittliche Verfahren wie das Warmumformen, um präzisionsgefertigte Automobilteile herzustellen, die strengen Qualitäts- und Haltbarkeitsstandards genügen. Ihre Expertise bei der Herstellung von Komponenten – von der Prototyperstellung bis zur Serienproduktion – unterstreicht die Bedeutung einer optimalen Kombination fortschrittlicher Materialien mit hochentwickelten Fertigungstechniken, um eine bestmögliche Leistung zu erzielen.

Auswahl der optimalen Schutzstrategie

Letztendlich erfordert die Erzielung der gewünschten Lebensdauer einer zinkdruckgegossenen Komponente einen ganzheitlichen Ansatz. Der Entscheidungsprozess sollte mit einer sorgfältigen Analyse des vorgesehenen Einsatzumfelds des Bauteils beginnen. Für Komponenten, die in kontrollierten, geschlossenen Umgebungen verwendet werden, kann die natürliche Korrosionsbeständigkeit der Zinklegierung völlig ausreichend sein. In diesen Fällen ist eine saubere, roh gegossene Oberfläche möglicherweise die kosteneffizienteste Lösung.

Für Teile, die Feuchtigkeit, intermittierender Nässe oder äußeren atmosphärischen Bedingungen ausgesetzt sind, ist eine zusätzliche Schutzschicht empfehlenswert. Eine Chromatkonversionsschicht oder Passivierung bietet eine erhebliche Verbesserung der Haltbarkeit bei geringen Kosten und verhindert effektiv das Auftreten von weißem Rost sowie den Verlust des Erscheinungsbilds des Bauteils. Für besonders aggressive Umgebungen – wie maritime Anwendungen, industrielle Bereiche mit chemischer Belastung oder Komponenten mit hohen Verschleißanforderungen – ist ein mehrschichtiges Beschichtungssystem oder eine robuste Pulverlackbeschichtung die zuverlässigste Lösung. Durch die sorgfältige Abstimmung der inhärenten Materialeigenschaften mit einer gezielten Oberflächenbeschichtung können Ingenieure sicherstellen, dass Zink-Druckgussteile über einen weiten Bereich von Anwendungen hinweg außergewöhnliche Leistung und Langlebigkeit bieten.

Häufig gestellte Fragen

1. Ist Zink-Druckguss korrosionsbeständig?

Ja, Zink-Druckgusslegierungen sind von Natur aus korrosionsbeständig. Sie reagieren mit Sauerstoff und Kohlendioxid in der Luft und bilden eine stabile, nicht poröse Schutzschicht, die als Patina bekannt ist. Diese Schicht verhindert die Bildung von rotem Rost und schützt das darunterliegende Metall vor weiterer Korrosion. Obwohl dieser natürliche Schutz hervorragend ist, kann er durch Beschichtungen bei sehr aggressiven Umgebungen noch verbessert werden.

2. Welches ist das korrosionsschützende Verfahren, das Zink verwendet?

Das gebräuchlichste korrosionsschützende Verfahren, bei dem Zink zur Schutz anderer Metalle (hauptsächlich Stahl) eingesetzt wird, nennt man Verzinken. Bei diesem Verfahren wird ein Stahlteil mit einer Zinkschicht überzogen. Das Zink wirkt als Opferschicht und korrodiert bevorzugt, um den darunterliegenden Stahl zu schützen. Dies unterscheidet sich vom Schutz eines Zink-Druckgussteils selbst, der auf seiner eigenen Patina oder auf aufgebrachten Oberflächenbeschichtungen beruht.

3. Wie kann man verhindern, dass Zink anläuft?

Anlaufen von Zink ist die Bildung der natürlichen Oxid-/Carbonat-Patina, wodurch die ursprüngliche glänzende Oberfläche stumpf wird. Um dies aus ästhetischen Gründen zu verhindern oder die Bildung von weißem Rost zu stoppen, ist eine Schutzbeschichtung erforderlich. Klare Lacke, Wachse, Passivierungsbehandlungen oder Chromat-Umwandlungsbeschichtungen können die Oberfläche vor der Atmosphäre abschirmen, ihr Aussehen bewahren und eine zusätzliche Schutzschicht hinzufügen.

4. Wie ist Zink von Natur aus korrosionsbeständig?

Die inhärente Korrosionsbeständigkeit von Zink resultiert aus seinen elektrochemischen Eigenschaften. Es besitzt die natürliche Fähigkeit, Korrosionsprodukte – speziell Zinkoxid und später Zinkcarbonat – zu bilden, die eine passive, festhaftende Schutzschicht auf seiner Oberfläche erzeugen. Diese Patina ist stabil und reduziert die Geschwindigkeit weiterer Korrosion erheblich, wodurch das Metall effektiv vor Umwelteinflüssen geschützt wird.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —