Laser-Metallschneidservice-Preise enthüllt: Was Werkstätten Ihnen nicht verraten

Was ist Laser-Metallschneiden und warum dominiert es die moderne Fertigung

Ein Laser-Metallschneiddienst verwendet gebündelte Lichtstrahlen, um Metall mit außergewöhnlicher Präzision zu schmelzen, zu verbrennen oder zu verdampfen. Dieser hochpräzise thermische Prozess fokussiert einen kohärenten , modulierten Strahl auf einen Punkt mit sehr kleinem Durchmesser, wodurch Temperaturen von etwa 3.000 °C erzeugt werden. Das Ergebnis? Saubere Schnitte durch Stahl, Aluminium, Kupfer und andere Metalle, ohne die mechanischen Spannungen, die bei herkömmlichen Schneidverfahren entstehen.

Wenn Sie kundenspezifische geschnittene Metallteile mit engen Toleranzen und glatten Kanten benötigen, liefert diese Technologie, was mechanisches Schneiden einfach nicht erreichen kann. Die fokussierte Energie verhindert thermische und strukturelle Verformungen und erzeugt gratfreie Kanten, die oft keine zusätzliche Nachbearbeitung erfordern.

Wie das Laserschneiden Rohmetall in Präzisionsteile verwandelt

Stellen Sie sich vor, Sie lenken einen Lichtstrahl so stark und fokussiert, dass er sofort durch massiven Stahl schmilzt. Genau das geschieht beim metallischen Laserschneiden. Der Prozess beginnt damit, dass eine Laserquelle einen intensiven Strahl erzeugt, der dann mithilfe optischer Komponenten auf die Oberfläche des Werkstücks fokussiert wird. Wenn der Strahl auf das Metall trifft, erhitzt er innerhalb kürzester Zeit eine präzise Stelle so stark, bis das Material schmilzt oder vollständig verdampft.

Technische Gase spielen bei dieser Umwandlung eine entscheidende unterstützende Rolle. Sauerstoff kann verwendet werden, um die Schneidgeschwindigkeit bei dickem Eisenmaterial durch lokalen Verbrennungsprozess zu erhöhen. Stickstoff ermöglicht saubere Schnitte ohne Oxidation – besonders wichtig bei ästhetischen Anwendungen oder Bauteilen, die anschließend geschweißt oder einer Oberflächenbehandlung unterzogen werden müssen. Moderne CNC-Systeme steuern jeden Parameter: Vorschubgeschwindigkeit, Laserleistung, Gasart und Strahlfokus, wodurch eine wiederholbare Präzision über Tausende von Teilen hinweg gewährleistet ist.

Der Laserschneid- und Fertigungsprozess integriert sich nahtlos in CAD/CAM-Software. Ihre Konstruktionsdateien steuern direkt die Schneidbahn, wodurch menschliche Fehler minimiert und Bearbeitungszeiten optimiert werden. Dieser digitale Workflow ist der Grund, warum Laserschnitt-Technologie zur tragenden Säule moderner Metallbau-Studios und industrieller Fertiger in New York geworden ist.

Die Wissenschaft hinter der präzisen Lichtfokussierung für die Metallbearbeitung

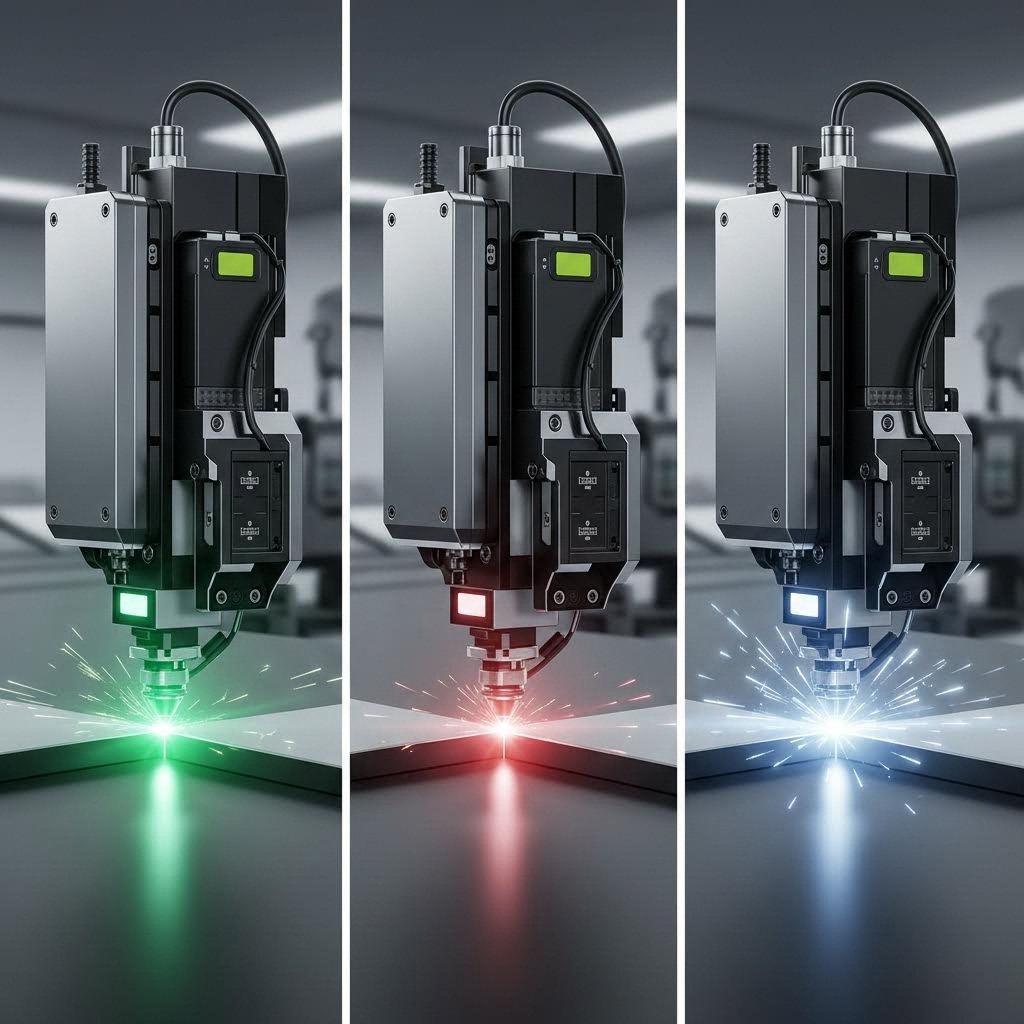

Drei Haupttypen von Lasern treiben heutige Schneiddienste an, jeder mit spezifischen Eigenschaften, die sich für unterschiedliche Anwendungen eignen:

- Faserlaser emittieren Licht bei einer Wellenlänge von etwa 1,06 μm, die Metalle außergewöhnlich gut absorbieren. Sie eignen sich hervorragend zum Schneiden reflektierender Materialien wie Aluminium, Kupfer und Messing und zeichnen sich durch hohe Energieeffizienz aus.

- Co2-Laser arbeiten bei einer Wellenlänge von etwa 10,6 μm und verwenden eine Gasmischung aus Kohlendioxid, Stickstoff und Helium. Sie bieten Vielseitigkeit bei verschiedenen Materialarten und eignen sich weiterhin effektiv für die Bearbeitung dickerer Metalle.

- Nd:YAG-Laser verwenden Neodym-dotierte Kristalle, um Nahinfrarotlicht bei 1,064 μm zu erzeugen. Diese Festkörpervorrichtungen bieten hervorragende Präzision für spezialisierte Anwendungen und die Bearbeitung dünner Bleche.

Jede Technologie erfüllt spezifische Fertigungsanforderungen – ein Aspekt, den wir im nächsten Abschnitt ausführlich untersuchen werden.

Die moderne Laser-Metallbearbeitung erreicht Toleranzen von ±0,003" bis ±0,007", was eine Präzision ermöglicht, die mit herkömmlichen mechanischen Schneidverfahren einfach nicht zu erreichen ist.

Diese Fähigkeit erklärt, warum Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt den Laserschnitt als Standard für präzise Metallfertigung übernommen haben. Die Technologie vereint Geschwindigkeit, Genauigkeit und Wiederholbarkeit auf eine Weise, die weiterhin verändert, wie Hersteller maßgeschneiderte Metallbauteile fertigen.

Faser- vs. CO2- vs. Nd:YAG-Lasertechnologie erklärt

Die Wahl der richtigen Lasertechnologie für Ihr Projekt ist nicht nur eine technische Entscheidung – sie wirkt sich direkt auf Ihre Kosten, die Durchlaufzeit und die Bauteilqualität aus. Die meisten Werkstätten erklären nicht, warum sie eine bestimmte Laserart gegenüber einer anderen empfehlen, doch das Verständnis dieser Unterschiede verschafft Ihnen einen Vorteil bei der Anfrage von Angeboten und der Bewertung von CNC-Laserschneid Dienstleistungen.

Jede Laserart arbeitet mit einer anderen Wellenlänge, und hier liegt der entscheidende Punkt: Metalle absorbieren Lichtenergie unterschiedlich, abhängig von der Wellenlänge, die auf ihre Oberfläche trifft. Eine Wellenlänge, die Kupfer reflektiert, könnte genau die sein, die Aluminium effizient absorbiert. Diese physikalische Eigenschaft bestimmt, welcher Laser welches Material am besten schneidet – und beeinflusst letztendlich Ihren Preis pro Bauteil.

Faserlaser vs. CO2-Laser für Blechprojekte

Faserlaser haben die Stahlbearbeitung mit dem Laser revolutioniert in den letzten zwei Jahrzehnten. Sie arbeiten mit einer Wellenlänge von 1064 nm und liefern Energie, die Metalle außergewöhnlich gut absorbieren. Das Ergebnis? Höhere Schneidgeschwindigkeiten, geringerer Energieverbrauch und reduzierte Betriebskosten, die Unternehmen an ihre Kunden weitergeben können.

Wenn Sie mit dünnem bis mitteldickem Blech arbeiten – gemeint ist laserbeschnittenes Blech unter 1 Zoll Dicke – übertrifft die Fasertechnologie in der Regel alternative Verfahren. Diese Systeme erreichen eine Wand-Steckdose-Wirkungsgrad von bis zu 50 %, verglichen mit etwa 10–20 % bei CO2-Lasern. Diese Effizienz schlägt sich in signifikanten Kostenvorteilen bei Großaufträgen nieder.

Fasermodule zeichnen sich zudem bei reflektierenden Metallen aus, die traditionell ältere Technologien vor Herausforderungen stellten. Aluminium, Messing und Kupfer – Materialien, die früher Probleme beim Schneiden verursachten – lassen sich heute zuverlässig mit modernen Fasersystemen bearbeiten. Die kürzere Wellenlänge dringt in reflektierende Oberflächen ein, von denen längere Wellenlängen einfach abprallen.

CO2-Laser, die bei 10.600 nm arbeiten, sind nach wie vor die Arbeitstiere für dickere Materialien und Betriebe mit gemischten Materialien. Ihre längere Wellenlänge ermöglicht das Durchtrennen erheblicher Stahldicken und liefert dabei außergewöhnlich glatte Schnittkanten. Bei Laser-Schneidprojekten für Metallbleche, bei denen spiegelglatte Kanten an dickem Kohlenstoffstahl gefordert sind, bietet die CO2-Technologie weiterhin Vorteile.

Diese gasbetriebenen Systeme verarbeiten auch nichtmetallische Materialien, die für Faserlaser unzugänglich sind – wie Holz, Acryl, Glas und Kunststoffe. Betriebe mit breit gefächerten Materialfähigkeiten setzen oft beide Technologien ein, um vielfältigere Kundenanforderungen bedienen zu können.

Laser-Technologie entsprechend Ihren Materialanforderungen auswählen

Nd:YAG-Laser nehmen eine spezialisierte Nische im Bereich des CNC-Metallschneidens ein. Mithilfe von Neodym-dotierten Kristallen erzeugen sie gepulste Ausgänge bei 1064 nm – dieselbe Wellenlänge wie Faserlaser, jedoch mit unterschiedlichen Eigenschaften. Der gepulste Betrieb ermöglicht eine präzise Steuerung der Energieabgabe, wodurch diese Systeme ideal für Anwendungen sind, die außergewöhnliche Detailgenauigkeit oder minimale wärmebeeinflusste Zonen erfordern.

Die Nd:YAG-Technologie bringt jedoch Kompromisse mit sich. Die Strahlqualität, gemessen am M²-Wert, liegt typischerweise bei 1,2 (hervorragend) für Nd:YAG und bei 1,6–1,7 für Faserlaser. Eine bessere Strahlqualität führt zu kleineren Brennfleckgrößen und einer höheren Leistungsdichte an der Schneidstelle. Bei der Markierung gekrümmter Oberflächen oder Arbeiten mit äußerst feinen Details ist dieser Unterschied von Bedeutung.

Trotzdem haben Fasernlasersysteme den Nd:YAG-Laser in der allgemeinen Metallschneidtechnik weitgehend verdrängt. Die Gründe hierfür sind praktischer Natur: Fasersysteme erfordern nur geringe Wartung, weisen eine längere mittlere Zeit zwischen Ausfällen auf (30.000–50.000 Stunden gegenüber 10.000–20.000 Stunden beim Nd:YAG) und beginnen sofort mit dem Schneiden, ohne Aufwärmphase. Für die meisten Laser-Schneidprojekte überwiegen diese betrieblichen Vorteile den Unterschied in der Strahlqualität.

Wie passt man die Technologie nun an Ihr spezifisches Projekt an? Berücksichtigen Sie folgende Faktoren:

- Materialtyp: Reflektierende Metalle wie Kupfer und Messing bevorzugen Fasernlaser; dickes Kohlenstoffstahl kann von der CO2-Technologie profitieren

- Dickeanforderungen: Dünne Bleche unter 0,5" werden am schnellsten mit Faser bearbeitet; ultradicke Platten benötigen möglicherweise die Leistung von CO2

- Anforderungen an die Kantenqualität: CO2 liefert bei dicken Materialien oft glattere Kanten; Faser überzeugt bei dünnem Material

- Menge und Budget: Die niedrigeren Betriebskosten von Faseranlagen begünstigen Serienfertigung in hohen Stückzahlen

| Spezifikation | Faserlaser | CO2-Laser | Nd:YAG-Laser |

|---|---|---|---|

| Wellenlänge | 1064 nm | 10.600 nm | 1064 nm |

| Die besten Materialien | Stahl, Aluminium, Kupfer, Messing, Titan | Dickes Stahl, Nichtmetalle, gemischte Materialien | Präzises Metallmarkieren, dünne Bleche |

| Typischer Dickenbereich | 0,5 mm – 25 mm (Metalle) | 0,5 mm – über 30 mm (variiert je nach Leistung) | 0,1 mm – 6 mm |

| Schneidgeschwindigkeit | Am schnellsten bei dünnen Metallen | Mäßig; überzeugt bei dickem Material | Langsamer; gepulster Betrieb |

| Genauigkeit (typische Toleranz) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Energieeffizienz | Bis zu 50% | 10 – 20 % | ~1.3% |

| Wartungsbedarf | Niedrig; keine Optiken zur Ausrichtung erforderlich | Hoch; Gasschläuche müssen ersetzt werden | Mittel; Austausch der Dioden erforderlich |

| MTBF (Stunden) | 30.000 – 50.000 | Variiert je nach Bauteil | 10.000 – 20.000 |

| Typische Anwendungen | Automobilteile, Gehäuse, Halterungen, reflektierende Metallarbeiten | Schilder, dicke Stahlkonstruktionen, Werkstätten mit gemischten Materialien | Medizinprodukte, Elektronik, Präzisionsbauteile |

Wenn Sie Angebote von CNC-Laserschneiderein anfordern, erkundigen Sie sich, welche Technologie sie für Ihr spezifisches Material und die jeweilige Dicke einsetzen werden. Ein Betrieb, der CO2 für dünnes Aluminiumblech empfiehlt, könnte mit veralteter Ausrüstung arbeiten – oder aber konkrete Qualitätsgründe haben. Auf jeden Fall hilft das Verständnis dieser Unterschiede dabei einzuschätzen, ob die Empfehlung Ihrem Projekt dient oder lediglich der verfügbaren Ausrüstung des Betriebs entspricht.

Die von Ihnen gewählten Materialien bestimmen letztendlich, welche Lasertechnologie optimale Ergebnisse liefert – und die Materialverträglichkeit hängt von mehr Faktoren ab als nur der Wellenlänge.

Materialien, die mit Laserschneidservices für Metalle kompatibel sind

Nicht jedes Metall verhält sich unter einem Laserstrahl gleich. Einige Materialien absorbieren die Energie effizient und lassen sich mühelos schneiden. Andere reflektieren diese Energie direkt zurück zum Schneidkopf, was zu Effizienzproblemen und möglichen Beschädigungen der Ausrüstung führen kann. Das Verständnis dieser Unterschiede hilft Ihnen dabei, das richtige Material für Ihr Projekt auszuwählen – und kostspielige Überraschungen zu vermeiden, wenn Angebote höher ausfallen, als erwartet.

Die Materialeigenschaften beeinflussen unmittelbar die Schneidparameter, die Bearbeitungsgeschwindigkeit und die Qualität des Endteils. Reflexionsvermögen, Wärmeleitfähigkeit und Oxidationsverhalten spielen alle eine entscheidende Rolle dabei, wie ein lasergeschnittenes Stahlblech oder ein kundenspezifisches Bauteil aus Edelstahl am Ende aussieht.

Schneidparameter für Stahl und Edelstahl

Stahl bleibt nach wie vor das am häufigsten bearbeitete Material in jedem laserschneidservice für Metalle , und das aus gutem Grund. Kohlenstoffstahl absorbiert Laserenergie außergewöhnlich gut, wodurch er das einfachste und kostengünstigste Metall zum Schneiden ist. Der Eisenanteil nimmt die Wellenlänge von 1064 nm von Faserlasern leicht auf, was schnelle Bearbeitungsgeschwindigkeiten und saubere Kanten ermöglicht.

Das sollten Sie über jeden Stahltyp wissen:

- Kohlenstoffstahl: Lässt sich sauber von 0,5 mm bis über 25 mm Dicke schneiden. Die Verwendung von Sauerstoff als Zusatzgas beschleunigt die Bearbeitung dickerer Platten durch lokalisierte Verbrennung. Erwarten Sie eine hervorragende Kantengüte mit minimalem Nachbearbeitungsaufwand. Dies ist in der Regel Ihre kostengünstigste Option für Strukturbauteile und Halterungen.

- Edelstahl: Benötigt Stickstoff als Zusatzgas, um Oxidation zu verhindern, die die Schnittkanten verfärben würde. Ein Laserschneidservice für Edelstahl verarbeitet typischerweise Materialstärken von 0,5 mm bis 20 mm, obwohl die genauen Fähigkeiten je nach Ausrüstung variieren können. Der Chromgehalt führt zu leicht abweichenden Absorptionseigenschaften im Vergleich zu Kohlenstoffstahl, weshalb häufig Parameteranpassungen für optimale Ergebnisse erforderlich sind.

- Galvanisierte Stahl: Die Zinkbeschichtung verdampft beim Schneiden, was die Kantenqualität beeinträchtigen und Dämpfe erzeugen kann, die eine ordnungsgemäße Belüftung erfordern. Die meisten Werkstätten verarbeiten verzinkte Materialien bis zu einer Stärke von 6–8 mm problemlos, obwohl die Zinkschicht im Vergleich zu unbeschichtetem Stahl eine geringfügige Kantengrauheit verursachen kann.

Für maßgeschneiderte Projekte aus lasergeschnittenem Edelstahl mit anspruchsvollen Oberflächen – wie beispielsweise architektonische Paneele oder Geräte für die Lebensmittelverarbeitung – sollte Stickstoffschneiden angegeben werden, um eine helle, oxidefreie Kante zu gewährleisten. Das Schneiden mit Sauerstoff ist zwar schneller, hinterlässt aber eine dunklere Kante, die möglicherweise zusätzliche Nachbearbeitung erfordert.

Arbeiten mit reflektierenden Metallen wie Aluminium und Kupfer

Reflektierende Metalle stellen besondere Herausforderungen dar, die sich direkt auf Ihre Projektkosten und -zeiträume auswirken. Aluminium, Kupfer und Messing weisen glatte Oberflächen und hohe Wärmeleitfähigkeit auf, was den Schneidprozess in zwei entscheidenden Aspekten erschwert.

Erstens reflektieren diese Materialien einen erheblichen Teil der Laserenergie zurück zur Schneidkopf-Einheit. Diese Rückreflexion verringert die Schneideffizienz und kann, falls keine angemessene Maschinenschutzvorrichtung vorhanden ist, optische Komponenten beschädigen. Moderne Faserlasersysteme verfügen über eine Überwachung der Rückreflexion und automatische Abschaltfunktionen, die speziell darauf ausgelegt sind, diese Materialien sicher zu bearbeiten.

Zweitens leiten reflektierende Metalle Wärme sehr schnell aus der Schneidzone ab. Kupfer und Aluminium entziehen der Schnittstelle thermische Energie so rasch, dass eine stabile Durchdringung schwer zu erreichen ist. Die Lösung? Der gepulste Schneidmodus liefert die Energie in kurzen, kontrollierten Impulsen statt als kontinuierliche Wellen, wodurch eine gezielte Schmelzung ohne übermäßige Reflexion ermöglicht wird.

- Aluminiumlegierungen: Ein Aluminium-Laserschneidservice verarbeitet typischerweise Dicken von 0,5 mm bis 12 mm für die meisten gängigen Legierungen. Die Sorten 6061 und 5052 lassen sich vorhersagbarer schneiden als reinem Aluminium. Die Oberflächenvorbereitung ist entscheidend – entfernen Sie Öl, Oxidation und Feuchtigkeit vor dem Schneiden, um die Energieaufnahme zu verbessern und Reflexionen zu reduzieren.

- Kupfer: Eines der anspruchsvollsten Materialien aufgrund extremer Reflektivität und Wärmeleitfähigkeit. Bei den meisten Faserlasersystemen sind Dickenbegrenzungen von etwa 6 mm zu erwarten. Eine Vorbehandlung mit schwarzer Farbe oder Oberflächenbeschichtungen kann die Absorption verbessern, fügt jedoch zusätzliche Bearbeitungsschritte hinzu.

- - Das ist nicht nötig. Einfacher als Reinkupfer, da der Zinkgehalt die Oberflächeneigenschaften verändert. Die meisten Betriebe verarbeiten Messing effektiv bis zu einer Dicke von 8 mm. Ein Stickstoff-Supportgas erzeugt die saubersten Schnittkanten ohne Verfärbungen.

- Titan: Benötigt eine Schutzgasabschirmung (Argon oder Helium), um Oxidation und Versprödung zu verhindern. Die Herstellung kundenspezifischer, laserbeschnittener Metallteile aus Titan erfordert aufgrund des reaktiven Verhaltens des Materials bei erhöhten Temperaturen eine präzise Parametersteuerung. Der typische Dickenbereich liegt je nach Ausrüstung zwischen 0,5 mm und 6 mm.

Bei Anfragen für Angebote zu reflektierenden Materialien sind höhere Preise pro Bauteil im Vergleich zu vergleichbaren Stahlprojekten zu erwarten. Die speziellen Parameter, langsameren Schneidgeschwindigkeiten und der zusätzliche Verschleiß der Ausrüstung fließen alle in die Kostenkalkulation ein.

Der Oberflächenzustand beeinflusst direkt die Schneidqualität bei reflektierenden Metallen. Vor der Bearbeitung Verunreinigungen wie Öl, Oxidation, Schichtbeschichtungen und Feuchtigkeit entfernen – eine saubere Oberfläche verbessert die Laserabsorption und verringert das Risiko von Rückreflexionen.

Zu verstehen, wie sich Ihr gewähltes Material mit der Laserschneidtechnologie verhält, ist nur die halbe Miete. Auch Ihre Konstruktionsdateien müssen bestimmte Anforderungen erfüllen, damit die Materialien in die präzisen Bauteile umgewandelt werden können, die Sie benötigen.

Anforderungen an Konstruktionsdateien und bewährte Vorgehensweisen zur Vorbereitung

Ihre Konstruktionsdatei kann ein Laserschneidprojekt machen oder brechen. Reichen Sie das falsche Format ein, kommt es zu Verzögerungen, während der Shop Nachbesserungen anfordert. Enthalten Sie Merkmale, die für die Materialstärke zu klein sind, erhalten Sie Bauteile, die Ihren Erwartungen nicht entsprechen. Doch die meisten Anbieter von individuellen Laserschneiddienstleistungen erklären kaum, was sie tatsächlich von Ihren Dateien benötigen – sodass Sie raten müssen, bis Probleme auftreten.

Die Wahrheit? Eine sachgemäße Dateivorbereitung wirkt sich direkt auf Ihr Angebot, die Bearbeitungszeit und die endgültige Bauteilqualität aus. Das Verständnis dieser Anforderungen vor der Einreichung erspart Ihnen Ärger und Kosten bei jedem Projekt zum maßgeschneiderten Metalllaserschneiden.

Dateiformate und Vektoranforderungen für das Laserschneiden

Laserschneidanlagen lesen Vektordateien – keine Fotos oder pixelbasierten Bilder. Warum ist dieser Unterschied so wichtig? Vektorgrafiken definieren Formen durch mathematische Ausdrücke statt durch einzelne Pixel. Wenn Sie in eine Vektorgrafik hineinzoomen, behält sie bei jeder Vergrößerung scharfe, präzise Kanten. Bitmap-Bilder dagegen werden unscharf und pixelig, wenn sie vergrößert werden.

Diese mathematische Präzision führt direkt zu Schneidpräzision. Der Laser folgt exakt den vorgegebenen Vektorpfaden und erzeugt Bauteile, die Ihren Konstruktionsspezifikationen entsprechen. Reichen Sie eine Bitmap-Datei ein, muss diese zunächst in ein Vektorformat umgewandelt werden – ein Prozess, der mögliche Fehler verursachen und Ihre Lieferzeit verlängern kann.

Folgende Dateiformate akzeptieren die meisten Shops für maßgeschneiderte Metallbearbeitung:

- DXF (Drawing Exchange Format): Industriestandard für CAD-Dateien. Universell kompatibel mit allen Schneidsoftware-Plattformen und enthält präzise Maßangaben.

- DWG (AutoCAD-Zeichnung): Natives AutoCAD-Format, das hervorragende Präzision bietet. Einige Shops bevorzugen DXF aufgrund der besseren Kompatibilität.

- AI (Adobe Illustrator): Beliebt bei Designern und Künstlern. Stellen Sie sicher, dass весь Text vor der Einreichung in Konturen umgewandelt wurde.

- SVG (Scalable Vector Graphics): Webfreundliches Vektorformat, das sich gut für einfachere Designs eignet. Prüfen Sie, ob Ihre Software saubere Pfade ohne unnötige Knoten exportiert.

Arbeiten Sie mit einem Rasterbild wie JPEG oder PNG? Kostenlose Tools wie Inkscape können Bitmap-Bilder verfolgen und in Vektorformate umwandeln. Überprüfen Sie jedoch immer die Abmessungen nach der Umwandlung – der Tracing-Prozess kann geringfügige Skalierungsfehler verursachen, die sich bei fertigen Teilen zu erheblichen Problemen summieren können.

Häufige Designdefekte vermeiden, die Projekte verzögern

Sogar erfahrene Ingenieure reichen Dateien mit Problemen ein, die die Produktion verzögern. Das Verständnis dieser häufigen Fehlerquellen hilft Ihnen, wiederholte Überarbeitungsschleifen zu vermeiden, die Liefertermine nach hinten verschieben.

Unzureichender Schnittzugabe gehört zu den häufigsten Problemen. Der Schnittspalt – die Breite des Materials, das beim Schneiden entfernt wird – liegt typischerweise zwischen 0,1 mm und 1,0 mm, abhängig vom Materialtyp, der Dicke und den Lasereinstellungen. Ihr Design muss diesen Materialverlust berücksichtigen, andernfalls werden die Bauteile zu klein ausfallen. Die meisten Schneidsoftwarelösungen können Pfade automatisch verschieben, um dies auszugleichen, doch Sie sollten wissen, ob Ihre Maße die endgültige Bauteilgröße oder die Mittellinie des Schneidpfads darstellen.

Merkmale, die kleiner sind als die Materialdicke verursachen Qualitätsprobleme, die sich durch keine noch so hohe Laserleistung beheben lassen. Eine gängige Richtlinie: Vermeiden Sie Konstruktionsmerkmale, die kleiner sind als die Dicke des geschnittenen Materials. Das Schneiden eines 8 mm Lochs in 10 mm dickem Stahl führt beispielsweise typischerweise zu schlechter Kantenqualität und maßlicher Ungenauigkeit. Dieselbe Regel gilt für schmale Schlitze, dünne Stege und komplexe innere Konturen.

Fehler bei der Textverarbeitung überraschen viele Designer. Wenn Text in Ihrer Datei weiterhin bearbeitbar ist, anstatt in Konturen oder Formen umgewandelt zu sein, könnte die Schneidsoftware andere Schriftarten einsetzen oder Zeichen falsch interpretieren. In Illustrator bedeutet dies „in Pfade umwandeln“. In CAD-Software müssen Sie möglicherweise Textelemente „zerlegen“ oder „erweitern“. Bewegen Sie den Mauszeiger über jeden Text in Ihrem Design – ist er noch bearbeitbar, muss er vor der Einreichung umgewandelt werden.

Nicht unterstützte innere Ausschnitte führen dazu, dass Teile beim Schneiden buchstäblich auseinanderfallen. Wenn Ihr Design innere Formen enthält, die nicht mit dem Hauptteil verbunden sind, fallen diese Stücke durch das Schneidebett und können nicht erhalten bleiben. Reichen Sie sie entweder als separate Teile ein oder fügen Sie kleine Verbindungsstege (Tabs) hinzu, die sie nach dem Schneiden vom Hauptkörper trennen lassen.

Checkliste zur Designvorbereitung für kundenspezifisches Laserschneiden von Blech

Bevor Sie Dateien bei einem Anbieter für maßgeschneidertes Laserschneiden von Metall einreichen, arbeiten Sie diese Vorbereitungsreihe ab:

- Überprüfen Sie das Dateiformat: Exportieren Sie Ihr Design als DXF, DWG, AI oder SVG. Vermeiden Sie Rasterformate vollständig oder verfolgen und überprüfen Sie bei Notwendigkeit die Abmessungen nach der Umwandlung.

- Wandeln Sie allen Text in Konturen um: Beseitigen Sie bearbeitbare Textfelder, indem Sie diese in Formen oder Pfade umwandeln. Dadurch werden Probleme durch Schriftartersetzungen während der Verarbeitung vermieden.

- Mindestgröße der Elemente prüfen: Stellen Sie sicher, dass keine internen Elemente (Löcher, Schlitze, Ausschnitte) kleiner sind als Ihre Materialstärke. Bei dünnem Blech unter 3 mm liegen die minimalen Lochdurchmesser typischerweise bei etwa 1,5–2 mm.

- Abstand zwischen Schnitten überprüfen: Eng beieinanderliegende Schneidwege können Verziehungen, Schmelzen oder Verdampfen zwischen den Schnitten verursachen – insbesondere bei Materialien mit niedrigem Schmelzpunkt. Halten Sie einen Abstand von mindestens dem 1,5-fachen der Materialstärke zwischen benachbarten Schnittlinien ein.

- Berücksichtigen Sie die Schnittbreite: Prüfen Sie, ob Ihre Maße die endgültige Bauteilgröße oder den Schneidpfad darstellen. Klären Sie dies klar mit Ihrem Dienstleister ab oder wenden Sie vor der Einreichung entsprechende Versätze an.

- Vermeiden Sie nicht unterstützte Ausschnitte: Fügen Sie Brückenlaschen zu allen inneren Formen hinzu, die sonst beim Schneiden herausfallen würden. Planen Sie die Entfernung der Laschen in der Nachbearbeitung ein.

- Optimieren Sie die Nesting-Effizienz: Wenn Sie mehrere Teile einreichen, überlegen Sie, wie diese zusammen auf dem Blechmaterial angeordnet werden können. Eine effiziente Anordnung reduziert Materialabfall und kann Ihre Kosten pro Teil bei maßgeschneiderten Metallblechprojekten senken.

- Drucken Sie im Maßstab 100 %: Drucken Sie Ihr Design vor der Einreichung in Originalgröße aus und messen Sie physisch kritische Abmessungen. Dieser einfache Schritt erfasst Skalierungsfehler, die bei digitaler Prüfung oft übersehen werden.

- Entfernen Sie doppelte Linien: Überlappende oder doppelte Schnittbahnen führen dazu, dass der Laser dieselbe Linie zweimal abfährt, was Zeit verschwendet und die Kantenqualität beeinträchtigen kann.

- Geben Sie Material und Dicke an: Fügen Sie eine eindeutige Dokumentation Ihres vorgesehenen Materialtyps und der Dicke bei. Unterschiedliche Materialien erfordern unterschiedliche Parametersätze, und diese Informationen sollten stets zusammen mit Ihren Konstruktionsdateien bereitgestellt werden.

Die Verwendung standardmäßiger Materialstärken ist eine der einfachsten Möglichkeiten, den Laserschneidprozess zu optimieren. Abweichende Stärken erfordern oft eine spezielle Kalibrierung oder besondere Beschaffung des Materials, was die Lieferzeiten und Kosten erheblich erhöhen kann.

Wenn Sie sich von Anfang an Zeit nehmen, um Dateien korrekt vorzubereiten, vermeiden Sie Überarbeitungsschleifen, die sowohl für Sie als auch für die Fertigung frustrierend sind. Eine saubere, richtig formatierte Konstruktionsdatei geht direkt in die Produktion über – was sich direkt in kürzeren Lieferzeiten und genauerer Angebotserstellung niederschlägt.

Wenn Ihre Konstruktionsdateien ordnungsgemäß vorbereitet sind, hilft das Verständnis dessen, was als Nächstes geschieht – vom Angebotsantrag bis zu den fertigen Teilen – dabei, realistische Erwartungen zu setzen und qualitativ hochwertige Anbieter zu erkennen.

Der komplette Laserschneidprozess: Von der Datei zum fertigen Bauteil

Die meisten Metall-Laserschneidservices behandeln ihren Produktionsprozess wie eine Blackbox. Sie senden Dateien ein, warten eine unbestimmte Zeit und irgendwann kommen die Bauteile an. Diese Undurchsichtigkeit erzeugt Unsicherheit – und Unsicherheit bedeutet oft, dass Sie mehr bezahlen, als nötig wäre, oder längere Lieferzeiten akzeptieren, als erforderlich.

Zu verstehen, was genau zwischen Ihrer Angebotsanfrage und der endgültigen Lieferung geschieht, ermöglicht es Ihnen, Ihre Projekte zu optimieren, realistische Zeitpläne festzulegen und zu beurteilen, ob ein Anbieter tatsächlich hält, was er verspricht. Hier ist der vollständige Workflow, dem hochwertige Laserschneidservices folgen.

Von der Angebotsanfrage bis zum fertigen Bauteil

Der Weg von der Konstruktionsdatei zum fertigen Bauteil folgt einer vorhersehbaren Abfolge – wobei Geschwindigkeit und Präzision jedes Schritts zwischen den Anbietern stark variieren können. Ein gut organisiertes Laser-Schneidunternehmen kann bei Standardaufträgen innerhalb von nur 24 Stunden vom ersten Kontakt bis zum Versand der Teile gelangen, während weniger effiziente Betriebe für identische Projekte Wochen benötigen könnten.

- Angebotsanfrage einreichen: Sie laden Ihre CAD-Datei (DXF, DWG, STEP oder IGES) zusammen mit den Materialvorgaben und Mengenangaben hoch. Fortschrittliche Angebotssysteme analysieren sofort die Geometrie Ihrer Datei, berechnen die Schneidweglänge, den Materialbedarf und die voraussichtliche Bearbeitungszeit. Laut Wuxi Lead Precision Machinery vergleichen ausgeklügelte Sofortangebotsplattformen hochgeladene Dateien mit den aktuellen Maschinenkapazitäten und historischen Prozessdaten – unter Berücksichtigung von Faktoren wie Schnittbreitenkompensation und potenziellen Verzugsriskiken basierend auf der Bauteilgeometrie.

- Designprüfung und DFM-Feedback: Bevor der Zuschnitt beginnt, prüfen erfahrene Ingenieure Ihre Datei auf Herstellbarkeit. Sie überprüfen die Toleranzvorgaben, identifizieren Merkmale, die Qualitätsprobleme verursachen könnten, und weisen auf mögliche Probleme hin, wie unzureichender Abstand zwischen Schnitten oder nicht unterstützte innere Geometrien. Hochwertige Anbieter liefern innerhalb weniger Stunden handfeste Rückmeldungen – keine automatisierten Haftungsausschlüsse. Diese Design-for-Manufacturing-Prüfung verhindert kostspielige Nacharbeiten im weiteren Prozess.

- Materialauswahl und Beschaffung: Ihr spezifiziertes Material wird aus dem Lager entnommen oder bestellt, falls spezielle Legierungen erforderlich sind. Etablierte Metallschneid Dienstleistungen führen umfangreiche Bestände gängiger Materialien – wie Baustahl, Edelstahl, Aluminium und Speziallegierungen – und vermeiden so Lieferverzögerungen. Materialzertifizierungen werden anhand Ihrer Anforderungen überprüft, insbesondere kritisch bei Anwendungen in der Luft- und Raumfahrt oder Medizintechnik.

- Erstellung des Schneidprogramms: Ihre Konstruktionsdatei wird in ein Schneidprogramm eingebettet, das die Materialausnutzung optimiert. Die Software ordnet mehrere Teile effizient auf dem Blechrohling an, minimiert Abfall und hält gleichzeitig den erforderlichen Abstand zwischen den Schnitten ein. Das Programm enthält alle Laserparameter: Leistungseinstellungen, Vorschubgeschwindigkeiten, Gasart und Fokusabstand, die spezifisch auf Ihr Material und dessen Dicke abgestimmt sind.

- Laser-Schneidvorgang: Die programmierte Datei steuert CNC-gesteuerte Schneidköpfe über Ihr Material. Moderne Faserlasersysteme mit adaptiver Fokussteuerung und Echtzeitüberwachung liefern Mikrometer-Genauigkeit bei hohem Durchsatz. Automatisierte Materialhandhabung sorgt für eine konsistente Positionierung, während eine integrierte Rauchabsaugung während des gesamten Schneidvorgangs die optische Klarheit gewährleistet.

- Qualitätskontrolle: Jeder Produktionslauf unterliegt einer dimensionsmäßigen Prüfung. Kritische Bauteile werden mittels Koordinatenmessgerät (KMG) auf vollständige 3D-Verifikation geometrischer Merkmale geprüft. Zufällige Stichproben werden stündlich während der Produktion kontrolliert, wobei nicht konforme Teile sofort in Quarantäne gestellt werden. Erstmusterprüfberichte werden bei Lieferungen beigefügt, wenn für Projekte Nachverfolgbarkeitsdokumentation erforderlich ist.

- Oberflächenbehandlung und Sekundärprozesse: Je nach Ihren Anforderungen können die Teile anschließend entgratet, gebogen, gefräst, verschweißt oder einer Oberflächenbehandlung wie Pulverbeschichtung oder Eloxieren unterzogen werden. Jede zusätzliche Bearbeitungsstufe erhöht die Bearbeitungszeit, liefert jedoch einsatzbereite Komponenten.

- Verpackung und Lieferung: Fertige Teile werden zum Schutz während des Transports verpackt. Standardbestellungen von effizienten Metall-Laserschneidservices versenden in der Regel innerhalb von 2–4 Werktagen nach Erhalt der schneidbereiten Dateien, gemäß Den veröffentlichten Bearbeitungszeiten von SendCutSend .

Was während des Schneidprozesses passiert

Der eigentliche Schneidvorgang ist komplexer, als einfach nur Ihr Design mit einem Laserstrahl nachzuzeichnen. Das Verständnis dieser Details hilft Ihnen zu erkennen, warum bestimmte Konstruktionsentscheidungen Preis und Qualität beeinflussen.

Wenn das Schneiden beginnt, positioniert sich der Laserkopf über dem Material, und der Strahl durchdringt es an einem festgelegten Startpunkt. Bei dickeren Materialien dauert dieser Durchbruch länger und erzeugt mehr Wärme als die anschließende Schneidbewegung. Eine intelligente Anordnung platziert Durchbruchpunkte nach Möglichkeit in Ausschussbereichen, um Hitzespuren auf den Oberflächen der fertigen Teile zu vermeiden.

Während der Schneidkopf Ihren Designpfad entlangläuft, strömt das Hilfsgas koaxial zum Strahl. Sauerstoff beschleunigt das Schneiden von Kohlenstoffstahl durch lokalisierte Verbrennung. Stickstoff erzeugt oxidfreie Kanten, die für das Schweißen von Edelstahl oder sichtbare Oberflächen unerlässlich sind. Die Wahl des Hilfgases beeinflusst direkt die Kantenqualität, die Schneidgeschwindigkeit und das endgültige Erscheinungsbild.

Während des Betriebs überwachen Sensoren Anomalien. Die Rückreflexionserkennung schützt optische Komponenten beim Schneiden reflektierender Metalle. Die Leistungskalibrierung passt sich in Echtzeit an, um eine gleichmäßige Energiezufuhr sicherzustellen. Die statistische Prozesskontrolle verfolgt die Maßhaltigkeit über mehrere Produktionsdurchläufe hinweg und löst eine Neukalibrierung aus, bevor Abweichungen die Teilequalität beeinträchtigen.

Faktoren, die die Durchlaufzeit beeinflussen

Mehrere Variablen beeinflussen, wie schnell Ihre Teile vom Angebot bis zur Lieferung gelangen:

- Dateibereitschaft: Sofort schneidfähige Dateien ohne Fertigbarkeitsprobleme werden unverzüglich bearbeitet. Dateien, die Überarbeitungszyklen erfordern, verlängern Ihre Zeitplanung um mehrere Tage.

- Materialverfügbarkeit: Gängige Materialien werden aus Bestand versandt. Speziallegierungen oder nichtstandardmäßige Dicken können eine Beschaffungszeit erfordern.

- Bestellkomplexität: Einfache flache Teile werden schneller bearbeitet als Konstruktionen, die mehrere sekundäre Bearbeitungsschritte erfordern.

- Menge: Größere Losgrößen benötigen mehr Maschinenzeit, wobei die Kosten pro Teil typischerweise mit der Menge sinken.

- Aktuelle Kapazität der Werkstatt: Aktuelle Maschinenauslastung beeinflusst die Terminplanung. Qualitativ hochwertige Anbieter synchronisieren ihre ERP-Systeme, um Lieferzeiten basierend auf der tatsächlichen Kapazität – nicht auf optimistischen Durchschnittswerten – zu kalkulieren.

Für dringende Prototypen bieten einige Anbieter eine Lieferung innerhalb von 72 Stunden mit beschleunigter Abwicklung an. Standardmäßige Serienfertigungen werden in der Regel innerhalb von 5 Arbeitstagen für Mengen bis zu mehreren tausend Einheiten abgeschlossen. Die Hinzunahme von Nachbearbeitungsschritten wie Biegen, Gewindeschneiden oder Pulverbeschichten verlängert diese Zeiträume entsprechend.

Die Kenntnis dieses Workflows hilft Ihnen, Dateien korrekt vorzubereiten, realistische Erwartungen bei Stakeholdern zu setzen und Anbieter zu identifizieren, die ihre Prozesse tatsächlich unter Kontrolle haben. Der nächste entscheidende Faktor – die Preisgestaltung – hängt stark von den Entscheidungen ab, die Sie während dieser gesamten Reise treffen.

Verständnis der Laserzuschneidkosten und Kostenfaktoren

Das folgende frustriert die meisten Kunden an den Preisen für Laserschneidservices: der Mangel an Transparenz. Sie fordern ein Angebot an, erhalten eine Zahl und haben keine Ahnung, ob diese wettbewerbsfähig ist oder was die Kosten tatsächlich beeinflusst. Einige Werkstätten berechnen pro Quadratzoll. Andere geben Stundensätze an. Einige erklären ihre Methodik nicht einmal.

Die Realität? Nahezu jeder Anbieter verwendet eine ähnliche zugrunde liegende Formel, berechnet die Eingabewerte aber unterschiedlich. Das Verständnis dieser Kostenfaktoren gibt Ihnen die Kontrolle – hilft Ihnen dabei, Designs zu optimieren, Angebote intelligent zu vergleichen und vermeidet, dass Sie Aufpreise für Standardarbeiten zahlen. Ob Sie nach einer Möglichkeit suchen, Metall für einen einmaligen Prototyp schneiden zu lassen, oder einen Stahl-Laserschneidservice für Serienfertigung benötigen, diese Prinzipien gelten universell.

Wichtige Faktoren, die die Kosten für das Laserschneiden bestimmen

Vergessen Sie den Mythos, dass die Preisgestaltung hauptsächlich von der Materialfläche abhängt. Laut Fortune Laser's pricing guide ist der einzige wichtigste Faktor für Ihre Kosten die Maschinenzeit – nicht die Quadratmeteranzahl Ihres Blechs. Eine einfache rechteckige Halterung und ein komplexes dekoratives Panel aus identischem Material können drastisch unterschiedliche Preise aufweisen, da letzteres erheblich mehr Schneidzeit erfordert als erstere.

Die standardmäßige Preisformel sieht wie folgt aus:

Endpreis = (Materialkosten + variable Kosten + fixe Kosten) × (1 + Gewinnmarge)

Jede Komponente wirkt sich je nach Ihrem spezifischen Projekt unterschiedlich aus:

- Materialart und -kosten: Die Rohstoffpreise variieren stark. MDF kostet nur einen Bruchteil von Edelstahl; Titan in Luftfahrtqualität kostet ein Vielfaches mehr als Kohlenstoffstahl. Die Grundmaterialkosten beinhalten nicht nur Ihre fertigen Teile, sondern auch den beim Schneiden anfallenden Verschnitt.

- Materialstärke: Dieser Faktor wirkt sich exponentiell und nicht linear auf die Kosten aus. Eine Verdopplung der Dicke kann die Schneidzeit mehr als verdoppeln, da der Laser deutlich langsamer fahren muss, um sauber zu durchdringen. Eine 6-mm-Stahlplatte könnte dreimal so lange zum Schneiden benötigen wie eine 3-mm-Ausführung – nicht nur doppelt so lange.

- Schnittdistanz (Umfangslänge): Jeder Millimeter, den der Laser zurücklegt, erhöht Ihre Maschinenzeit. Komplexe Geometrien mit langen Umfängen sind teurer als einfache Formen, selbst wenn die Materialfläche identisch bleibt. Verwickelte Rankenmuster können mehrere Male so teuer sein wie einfache rechteckige Ausschnitte.

- Anzahl Durchstiche: Jedes Mal, wenn der Laser einen neuen Schnitt beginnt, muss er zunächst das Material durchdringen. Ein Design mit 50 kleinen Löchern sammelt 50 Durchstichzyklen – jeder davon erhöht Zeit und Kosten. Die Zusammenfassung kleiner Elemente oder die Verringerung der Lochanzahl reduziert direkt den Preis.

- Toleranzanforderungen: Die Festlegung von Toleranzen, die enger sind als funktional notwendig, treibt die Kosten erheblich in die Höhe. Das Einhalten von ±0,003" erfordert langsamere und kontrolliertere Schneidgeschwindigkeiten als ±0,010". Sofern Ihre Anwendung nicht tatsächlich enge Toleranzen benötigt, sparen Sie Geld, indem Sie Standardpräzision akzeptieren.

- Sekundäre Operationen: Biegen, Gewindeschneiden, Entgraten, Pulverbeschichten und das Einsetzen von Hardware verursachen jeweils zusätzliche Arbeits- und Bearbeitungszeiten. Ein flach geschnittenes Bauteil erfordert weniger Handhabung als ein geformtes Gehäuse mit Gewindeeinsätzen und Lackierung.

- Rüstkosten: Die meisten Online-Laserschneid- und Stahlschneiddienste berechnen Rüstkosten, die die Bedienerzeit für das Beladen des Materials, die Kalibrierung der Ausrüstung und die Vorbereitung Ihrer Datei abdecken. Diese Fixkosten verteilen sich auf Ihre Bestellmenge – wodurch sich der Preis pro Bauteil mit steigender Stückzahl verringert.

Stündliche Maschinenkosten liegen typischerweise zwischen 60 und 120 US-Dollar, abhängig von der Laserleistung und den Fähigkeiten. Das Schneiden von Metall ist teurer als von Acryl oder Holz, da leistungsstärkere Ausrüstung erforderlich ist, kostspielige Zusatzgase wie Stickstoff oder Sauerstoff verbraucht werden und ein höherer Verschleiß der Maschine entsteht.

So optimieren Sie Ihr Design zur Kosteneinsparung

Was die meisten Werkstätten nicht freiwillig verraten: Sie haben mehr Einfluss auf den Endpreis, als sie angeben. Die Designentscheidungen, die getroffen werden, bevor Sie überhaupt ein Angebot anfordern, bestimmen den Großteil Ihrer Herstellungskosten. Eine intelligente Optimierung kann die Kosten um 30–50 % senken, ohne die Funktionalität zu beeinträchtigen.

Vereinfachen Sie Geometrien, wo immer möglich. Enge Kurven und scharfe Ecken zwingen den Schneidkopf, ständig abzubremsen und wieder zu beschleunigen, wodurch die Zykluszeit verlängert wird. Der Austausch mehrerer kleiner Löcher durch längliche Schlitze reduziert die Anzahl der Durchbrüche, während eine ähnliche Funktionalität erhalten bleibt. Hinterfragen Sie jedes dekorative Element – dient dieses aufwändige Muster tatsächlich Ihrer Anwendung, oder erreicht eine einfachere Alternative denselben Zweck?

Verwenden Sie das dünnste Material, das Ihren Anforderungen genügt. Dies bleibt nach wie vor die effektivste Strategie zur Kostensenkung. Bevor Sie standardmäßig auf dickwandiges Material zurückgreifen, prüfen Sie, ob ein dünneres Material den strukturellen und Haltbarkeitsanforderungen genügt. Der Unterschied in der Bearbeitungszeit zwischen 2 mm und 4 mm Stahl ist erheblich.

Reinigen Sie Ihre Konstruktionsdateien gründlich. Doppelte Linien, versteckte Ebenen und Konstruktionsgeometrien verursachen alle Probleme. Automatisierte Angebotsysteme versuchen, alles zu schneiden, was sie erkennen – doppelte Linien verdoppeln buchstäblich die Kosten für diese Funktion. Entfernen Sie alle nicht notwendigen Elemente, bevor Sie die Datei einreichen.

Berücksichtigen Sie die Stapelungseffizienz. Effizient auf der Blechzug bestellte Teile minimieren den Materialabfall. Rechteckige Formen lassen sich effizienter anordnen als unregelmäßige Profile. Wenn Sie mehrere verschiedene Teile bestellen, ermöglicht die Zusammenfassung in einer einzigen Bestellung, dass der Betrieb sie gemeinsam anordnen kann, wodurch Ihre Materialkosten pro Teil gesenkt werden.

Bestellen Sie in angemessenen Mengen. Die Kosten pro Einheit sinken deutlich mit steigender Menge, da sich die Rüstkosten auf mehr Teile verteilen. Laut Branchenquellen können Mengenrabatte bei großen Bestellmengen bis zu 70 % betragen. Die Zusammenfassung des Bedarfs in größeren, selteneren Bestellungen ist oft günstiger als mehrere Kleinstserienkäufe.

Prototypen-Preisgestaltung vs. Serien-Preisgestaltung

Einzelne Prototypen und Kleinserien haben höhere Kosten pro Teil – manchmal erheblich höhere. Dies liegt nicht daran, dass Anbieter Kunden übervorteilen; vielmehr spiegelt es die wirtschaftliche Realität wider, dass feste Kosten unabhängig von der Menge wieder hereingenommen werden müssen.

Bei einem einzelnen Prototyp gelten Einrichtgebühren, die Zeit für die Dateiaufbereitung, die Materialhandhabung und die Qualitätsprüfung allesamt nur für ein einziges Bauteil. Bestellen Sie 100 identische Teile, verteilen sich diese festen Kosten auf die gesamte Charge und senken die Kosten pro Einheit erheblich.

Wenn Sie nach günstigem Laserschneiden für Prototypmengen suchen, konzentrieren Sie sich auf die Optimierung des Designs statt auf die Auswahl des Dienstleisters. Ein gut optimiertes Design von einem qualitativ hochwertigen Stahl-Laserschneidservice kostet oft weniger als ein komplexes Design vom günstigsten Anbieter, den Sie finden können.

Genau Angebote einholen

Bereiten Sie diese Informationen vor, bevor Sie Angebote anfordern, um schnell genaue Preisangaben zu erhalten:

- Vektordesign-Dateien im DXF-, DWG- oder STEP-Format

- Materialart und Gütespezifikation

- Materialstärke

- Benötigte Menge

- Toleranzanforderungen (falls enger als Standard)

- Erforderliche Nachbearbeitungsschritte

- Erwartungen an die Lieferfristen

Viele Online-Plattformen bieten heute Sofortangebote – laden Sie Ihre Datei hoch, wählen Sie die Materialparameter aus und erhalten Sie innerhalb von Sekunden einen Preis. Diese automatisierten Systeme berechnen algorithmisch die Schnittweglänge, die Anzahl der Durchstiche und den Materialverbrauch. Allerdings können sie möglicherweise Herstellbarkeitsprobleme nicht erkennen, die bei einer manuellen Prüfung auffallen würden.

Wenn Sie verstehen, was Ihren Kostenvoranschlag beeinflusst, können Sie fundierte Abwägungen zwischen Kosten, Qualität und Zeitplan vornehmen. Die nächste Überlegung – die Abstimmung der Laserschneidfähigkeiten auf Ihre spezifische Branchenanwendung – entscheidet darüber, ob ein bestimmter Dienstleister tatsächlich liefern kann, was Ihr Projekt erfordert.

Branchenanwendungen für laserbeschnittene Metallkomponenten

Sie haben die Technologie gesehen, die Materialien verstanden und erfahren, was die Preisgestaltung beeinflusst. Doch hier kommt alles zusammen: die Anwendungen im realen Einsatz, bei denen Laserschneidservices ihren Wert unter Beweis stellen. Während Wettbewerber allgemeine Branchenlisten anbieten, sind die Details entscheidend – denn das genaue Verständnis, wie diese Technologie spezifische Fertigungsherausforderungen löst, hilft Ihnen einzuschätzen, ob sie zu Ihrem Projekt passt.

Von Fahrwerkbauteilen, die Fahrzeuge sicher machen, bis hin zu dekorativen Platten, die Gebäudeverkleidungen verändern, ermöglicht das präzise Laserschneiden Anwendungen, die mit herkömmlichen Fertigungsmethoden unpraktisch oder unmöglich wären. Ob Sie nun nach Laserschneidservices für Metall in Ihrer Nähe suchen oder Stahlplattenschneidservices landesweit evaluieren – die Kenntnis dieser Anwendungsfälle hilft Ihnen, effektiv mit Anbietern zu kommunizieren und angemessene Erwartungen zu setzen.

Präzisionsbauteile für die Automobil- und Luftfahrtindustrie

Die Automobilindustrie verlangt eine seltene Kombination: komplexe Geometrien, enge Toleranzen und hohe Produktionsmengen – alles bei gleichzeitig wettbewerbsfähigen Kosten. Laserschneiden überzeugt auf allen Ebenen.

Warum dominiert diese Technologie die Fahrzeugfertigung? Accurls Branchenanalyse laserschneiden ist deutlich effizienter als herkömmliche Metallbearbeitungsverfahren wie Stanz- oder Plasmaschneiden und optimiert die Fahrzeugproduktion, wo jeder Millimeter zählt. Der Hochleistungs-Faserverbundlaser liefert die Präzision, die für sicherheitsrelevante Bauteile unerlässlich ist.

- Chassisteile: Rahmenschienen, Querträger und strukturelle Verstärkungen erfordern exakte Maßhaltigkeit, um die Crashfestigkeit sicherzustellen. Lasergeschnittene Teile erfüllen Toleranzen von ±0,076 mm zuverlässig über Serien von mehreren tausend Einheiten.

- Halterungen und Befestigungsteile: Motorlager, Aufhängungsbefestigungen und Karosserieträger benötigen präzise Bohrungen für eine effiziente Montage. Falsch positionierte Bohrungen führen zu Ausschuss und Produktionsverzögerungen.

- Strukturbauteile: A-Säulen, B-Säulen und Dachverstärkungen verwenden hochfeste Stähle, die mit herkömmlichem Stanzen nur schwer sauber bearbeitet werden können. Die Laserschneidtechnik verarbeitet fortschrittliche hochfeste Stähle ohne den Werkzeugverschleiß, der mechanische Verfahren beeinträchtigt.

- Komponenten des Abgassystems: Wärmeschilde, Flansche und Halterungen benötigen saubere Kanten, die in Hochtemperaturumgebungen keine Spannungskonzentrationen erzeugen.

- Halterungen für Innenausstattung: Armaturenbretterstützen, Sitzrahmen und Konsoleinbauteile benötigen gratfreie Kanten, um die Sicherheit der Arbeiter während der Montage zu gewährleisten.

Luft- und Raumfahrtanwendungen stellen noch höhere Anforderungen an die Präzision. Wenn Bauteile in 35.000 Fuß Höhe fliegen, ist Versagen keine Option.

Die Luft- und Raumfahrtindustrie profitiert von der Fähigkeit des Laserschneidens, Komponenten herzustellen, die strengen Toleranzanforderungen entsprechen und gleichzeitig die strukturelle Integrität bewahren – von größter Bedeutung in Anwendungen, bei denen Gewichtseinsparungen sich direkt in Kraftstoffeffizienz und Nutzlastkapazität umsetzen. Stahl-Laserschneiddienstleistungen für die Luft- und Raumfahrt verfügen oft über Zertifizierungen wie AS9100, um die Einhaltung von Qualitätsmanagementsystemen nachzuweisen.

- Strukturelemente des Flugzeugrumpfs: Rippen, Spanten und Versteifungen der Außenhaut aus Aluminium- und Titanlegierungen erfordern eine präzise Gewichtskontrolle. Jedes Gramm zählt bei der Berechnung des Kraftstoffverbrauchs über Tausende von Flugstunden.

- Motorteilungen: Dämpfungselemente für Turbinenschaufeln, Brennkammerauskleidungen und Abgaskomponenten verwenden exotische Legierungen, die sich schlecht maschinell bearbeiten lassen, aber sauber mit dem Laser geschnitten werden können.

- Avionik-Gehäuse: Abschirmgehäuse für sensible Elektronik benötigen EMV-Schutz und präzise dimensionsgenaue Ausführung, um eine ordnungsgemäße Dichtung zu gewährleisten.

- Innere Komponenten: Sitzgestelle, Bordküchenausstattung und Beschläge für Gepäckablagen müssen eine Balance zwischen Gewichtsreduzierung und Haltbarkeitsanforderungen finden.

Für Hobbyisten und kleine Hersteller kann ein Laserschneidservice für Hobbyisten maßstabsgetreue Modellteile, Drohnenteile und individuelle Automobilzubehörteile herstellen – mit derselben Technologie, die auch große OEMs nutzen, nur in kleineren Mengen.

Anwendungen in der Elektronik und industriellen Ausrüstung

Die Fertigung von Elektronik erfordert Präzision in Größenordnungen, bei denen traditionelle Fertigungsmethoden an ihre Grenzen stoßen. Laut Think Robotics bietet die Blechfertigung eine kostengünstige Produktion von Gehäusen für Elektronik, wobei das Laserschneiden präzise Flachmuster aus verschiedenen Materialien erzeugt.

- Gehäuse und Chassis: Servergehäuse, Schaltschrankboxen und Geräteschränke benötigen exakte Ausschnitte für Displays, Anschlüsse und Belüftung. Das Laserschneiden stellt diese Merkmale in einem einzigen Arbeitsschritt her und macht mehrere Maschineneinstellungen überflüssig.

- Kühlkörper und thermisches Management: Aluminiumkühlkörper mit komplexen Rippenmustern leiten Bauteilwärme effizient ab. Das Laserschneiden erzeugt diese komplexen Geometrien schneller als die Bearbeitung durch Maschinen, wobei gleichzeitig die dünnen Wandabschnitte erhalten bleiben, die die Oberfläche maximieren.

- EMV-Abschirmung: HF-dichte Gehäuse benötigen eine gleichmäßige Kantenqualität, um die Dichtungen ordnungsgemäß anliegen zu lassen. Die sauberen, burrfreien Kanten des Laserschneidens – laut Indaco Metals ist kaum oder keine Nachbearbeitung erforderlich – gewährleisten eine zuverlässige Abschirmleistung.

- Gehäusehalterungen für Schränke: Server-Schienen, Kabelmanagementschächte und Gerätehalterungen erfordern präzise Bohrungsmuster, die den branchenüblichen Montagevorgaben entsprechen.

- PCB-Tragstrukturen: Leitbleche, Abstandshalter und Montageplatten positionieren Leiterplatten exakt innerhalb der Gehäuse.

Die Fertigung von Industrieanlagen umfasst alles von der Fabrikautomatisierung bis hin zu landwirtschaftlichen Maschinen. Bei diesen Anwendungen stehen in der Regel Haltbarkeit und Funktionalität vor Ästhetik im Vordergrund – es wird jedoch dennoch dimensionsgenaue Präzision für eine korrekte Montage und Funktion gefordert.

- Maschinenschutzgitter und Sicherheitsverkleidungen: Perforierte Schutzplatten ermöglichen Sichtbarkeit und Luftzirkulation, verhindern dabei jedoch den Kontakt des Bedieners mit beweglichen Teilen. Das Laserschneiden erzeugt gleichmäßige Lochmuster über große Plattenflächen.

- Förderanlagenkomponenten: Seitliche Führungen, Montagehalterungen und Antriebsgehäuse gewährleisten einen kontinuierlichen Betrieb auch unter anspruchsvollen Bedingungen.

- Landwirtschaftliche Geräte: Erntemaschinenkomponenten, Befestigungselemente für Anbaugeräte und strukturelle Bauteile müssen rauen Feldbedingungen standhalten und gleichzeitig eine präzise Funktionalität sicherstellen.

- Lager- und Förderanlagen: Gabelstapleraufsätze, Palettenregalkomponenten und Hardware für die Lagerautomatisierung erfordern Festigkeit und Maßgenauigkeit.

Architektonische und dekorative Metallanwendungen

Wenn das Aussehen genauso wichtig ist wie die Funktion, ermöglicht das Laserschneiden Konstruktionen, die mit anderen Verfahren wirtschaftlich nicht realisierbar wären. Hier entfaltet die Technologie ihr kreatives Potenzial in vollem Umfang.

Architektonische Anwendungen haben den Laserschnitt über industrielle Anwendungen hinaus in die Welt des Designs und der Ästhetik gebracht. Die Fähigkeit der Technologie, dicke Stahlplatten zu schneiden und präzise Schnitte zu erzeugen, macht sie unverzichtbar für die Kombination von struktureller Festigkeit mit visuellem Reiz – eine hochbegehrte Eigenschaft in der modernen Architektur.

- Dekorative Fassadenpaneele: Gebäudefassaden mit komplexen geometrischen Mustern, organischen Formen oder Marken-Imagery. Diese großflächigen Paneele erfordern eine gleichbleibende Qualität über Hunderte von Quadratmetern.

- Innere Trennwände: Sichtschutzwände, Akzentwände und Raumteiler, die Funktionalität mit künstlerischem Ausdruck verbinden.

- Treppenkomponenten: Dekorative ausgestanzte Treppenwangen, Geländerplatten und Baluster-Designs, die zweckmäßige Strukturen in gestalterische Aussagen verwandeln.

- Beschilderung und Orientierungshilfen: Räumliche Schriftzüge, beleuchtete Schilderflächen und Navigationssysteme, die eine präzise Buchstabenformung und konstante Kantenqualität erfordern.

- Maßgefertigte Möbelelemente: Tischgestelle, Stuhlrahmen und Regalbauteile, die industrielle Materialien mit anspruchsvollem Design kombinieren.

- Künstlerische Installationen: Skulpturale Elemente, abgehängte Deckenkonstruktionen und Gedenkstücke, die kreative Grenzen überschreiten.

Stadtzentren sind besonders aktive Märkte für architektonisches Laserschneiden geworden. Wenn Sie im Nordosten ansässig sind, bedienen Anbieter für Laserschneiden in NYC und New York Architekten, Designer und Verarbeiter, die eine schnelle Bearbeitung von maßgeschneiderten Metallarbeiten benötigen. Viele dieser Betriebe bieten zudem Lasergravur-Serviceleistungen in NYC an, um Texte, Logos oder Oberflächenstrukturen auf geschnittenen Bauteilen anzubringen.

Der Bereich Beschilderung und Werbung profitiert besonders von der Präzision des Laserschneidens. Die Herstellung von Schildern, Displays und Werbematerialien, die sowohl komplex als auch auffällig sind, erfordert eine einzigartige Kombination aus Präzision, Geschwindigkeit und Vielseitigkeit – was sie ideal für eindrucksvolle Marketingmaterialien macht, die Unternehmen helfen, sich in überfüllten Märkten hervorzuheben.

Anwendungen den Serviceleistungen zuordnen

Nicht jeder Laserschneid-Dienstleister bedient alle Branchen gleichermaßen gut. Ein Betrieb, der auf architektonische Paneele spezialisiert ist, verfügt möglicherweise nicht über die Zertifizierungen, die für Luftfahrtkomponenten erforderlich sind. Ein Hochvolumen-Lieferant für die Automobilindustrie bietet unter Umständen nicht die Konstruktionsflexibilität, die für maßgeschneiderte dekorative Arbeiten benötigt wird.

Berücksichtigen Sie bei der Bewertung von Anbietern für Ihre spezifische Anwendung folgende Aspekte:

- Materialkenntnisse: Verarbeitet der Betrieb regelmäßig die von Ihnen benötigten Legierungen und Dicken?

- Toleranzfähigkeiten: Kann er die von Ihrer Anwendung geforderte Präzision einhalten?

- Mengenflexibilität: Bearbeitet er Ihre Mengenanforderungen effizient – sei es für Prototypen oder Serienfertigung?

- Sekundäre Operationen: Kann er die erforderlichen Umform-, Oberflächenveredelungs- und Montageleistungen anbieten?

- Branchenzertifikate: Verfügt er über Qualitätszertifizierungen, die für Ihren Sektor relevant sind?

Das Verständnis dieser branchenspezifischen Anwendungen gibt Ihnen einen Kontext, um potenzielle Anbieter einzuschätzen. Der nächste Schritt – die genaue Kenntnis der Kriterien, die hochwertige Dienstleistungen von durchschnittlichen unterscheiden – stellt sicher, dass Sie einen Partner wählen, der Ihre Projektanforderungen tatsächlich erfüllen kann.

So bewerten und wählen Sie einen Anbieter für Laserschneidtechnik

Die Suche nach Laserschneidservices in meiner Nähe liefert Dutzende von Optionen – aber wie unterscheiden Sie Anbieter, die konstant hohe Qualität liefern, von solchen, die lediglich über Schneidausrüstung verfügen? Der Unterschied zwischen einem durchschnittlichen Lieferanten und einem außergewöhnlichen Partner entscheidet oft darüber, ob Ihr Projekt erfolgreich ist oder zu einer kostspieligen Lektion in der Auswahl von Zulieferern wird.

Die meisten Käufer konzentrieren sich bei der Bewertung von maßgeschneiderten Laserschneiddienstleistungen hauptsächlich auf den Preis. Das ist ein Fehler. Das günstigste Angebot wird häufig zur teuersten Option, wenn Teile mit Toleranzabweichungen eintreffen, Materialien nicht den Spezifikationen entsprechen oder Liefertermine wiederholt verschoben werden. Wenn Sie wissen, was qualitativ hochwertige Anbieter von reinen Kommodity-Shops unterscheidet, können Sie Entscheidungen treffen, die Ihre Projekte und Ihren Ruf schützen.

Zertifizierungen und Qualitätsstandards, die von Bedeutung sind

Zertifizierungen sind nicht nur Wanddekorationen – sie stehen für nachgewiesene Verpflichtungen zur systematischen Qualitätsmanagement. Wenn ein Laserschneidservice über relevante Zertifizierungen verfügt, haben unabhängige Prüfer bestätigt, dass ihre Prozesse strengen internationalen Standards entsprechen.

Für allgemeine Fertigungsanwendungen zeigt die ISO-9001-Zertifizierung an, dass der Anbieter dokumentierte Qualitätsmanagementsysteme unterhält, die von der Wareneingangsprüfung bis zur abschließenden Teileverifizierung alles abdecken. Diese Basisspezifikation belegt Disziplin in den Prozessen, geht jedoch nicht auf branchenspezifische Anforderungen ein.

Für Automobilanwendungen ist die IATF-16949-Zertifizierung erforderlich. Laut der Internationaler Automobil-Arbeitskreis , diese Zertifizierung bedeutet, dass ein Unternehmen ein „prozessorientiertes Qualitätsmanagementsystem entwickelt hat, das kontinuierliche Verbesserung, Fehlerverhütung sowie die Reduzierung von Variation und Abfall sicherstellt“. Wichtige Automobilhersteller wie BMW, Ford und Stellantis verlangen von Lieferanten in ihrer gesamten Lieferkette, diese Zertifizierung zu besitzen.

Warum ist das wichtig, wenn Sie Fahrgestellhalterungen oder Strukturbauteile beschaffen? Anbieter mit IATF-16949-Zertifizierung haben nachgewiesen, dass sie durchgängig qualitativ hochwertige Teile herstellen können, die den strengen Vorgaben der Automobilindustrie entsprechen. Der Zertifizierungsprozess bewertet sämtliche Bereiche – von dem Lieferantenmanagement bis zur statistischen Prozesslenkung – und gewährleistet so systematische Qualität statt Ergebnisse aufgrund von Zufall.

Für Laser-Schneidservices aus Edelstahl, die Lebensmittelverarbeitungs- oder pharmazeutische Anwendungen unterstützen, sollten Anbieter gesucht werden, die mit FDA- und hygienischen Gestaltungsanforderungen vertraut sind. Luftfahrtkomponenten erfordern die AS9100-Zertifizierung, die die Einhaltung der Qualitätsstandards der Luftfahrtindustrie nachweist.

Wenn Sie einen Metallschneidservice in Ihrer Nähe bewerten, fragen Sie direkt nach Zertifizierungen und fordern Sie Kopien an. Seriöse Anbieter zeigen ihre Qualifikationen deutlich und stellen Dokumentationen jederzeit zur Verfügung. Zögern oder vage Antworten deuten darauf hin, dass Zertifizierungen möglicherweise beansprucht, aber nicht aktuell sind.

Ausrüstungskapazitäten und Technologie

Die Maschinen, die ein Betrieb einsetzt, bestimmen direkt, was er effektiv herstellen kann – und was nicht. Wie bereits erwähnt in Emery Laser's Auswahlhilfe , bieten fortschrittliche Laser-Schneidanlagen wie Faserlaser eine überlegene Präzision, Geschwindigkeit und Effizienz, während sie komplexe Designs mit minimalem Materialabfall bearbeiten.

Bei der Bewertung von Blech-Laser-Schneidservices sollten folgende Gerätefaktoren geprüft werden:

- Lasertyp und -leistung: Faserlaser zeichnen sich bei dünnen bis mittleren Materialstärken aus; Hochleistungssysteme verarbeiten dickere Materialien. Stellen Sie sicher, dass ihre Ausrüstung Ihren Materialanforderungen entspricht.

- Bettgröße: Maximale Blechabmessungen, die das Gerät aufnehmen kann. Größere Bearbeitungsflächen ermöglichen die Verarbeitung größerer Teile und eine effizientere Anordnung bei Serienfertigung.

- Automatisierungsgrad: Automatisierte Materialhandhabungssysteme senken die Arbeitskosten und verbessern die Konsistenz. Erkundigen Sie sich, ob sie automatisiertes Be- und Entladen für Produktionsmengen verwenden.

- Softwarefunktionen: Moderne CAD-/CAM-Software wie die Integration von SolidWorks und fortschrittliche Nesting-Optimierung reduzieren Abfall und erhöhen die Genauigkeit. Hochwertige Anbieter investieren in aktuelle Software – nicht in veraltete Systeme.

- Wartungsverfahren: Gut gewartete Ausrüstung liefert konsistente Ergebnisse. Fragen Sie nach den Kalibrierintervallen und Programmen zur vorbeugenden Wartung.

Ein CNC-Laserschneidservice, der ältere Ausrüstung betreibt, könnte Schwierigkeiten mit reflektierenden Materialien, engen Toleranzen oder dickem Material haben, die moderne Fasersysteme routinemäßig verarbeiten. Gehen Sie nicht davon aus, dass alle Anbieter gleichwertige Leistungen bieten.

Qualitätskontrollverfahren und Toleranzgarantien

Ausschließlich die Ausrüstung gewährleistet keine Qualität – systematische Inspektions- und Verifizierungsprozesse tun dies. Die Einsicht, wie ein potenzieller Anbieter seine Arbeit validiert, zeigt, ob Fehler erkannt werden, bevor Teile versandt werden, oder erst nachdem Sie sie entdeckt haben.

Hochwertige Laser-Schneidservices für Edelstahl führen Inspektionen in mehreren Phasen durch:

- Überprüfung der eingehenden Materialien: Überprüfung von Materialart, Dicke und Zertifizierung, um sicherzustellen, dass diese den Spezifikationen vor Beginn des Schneidens entsprechen.

- Erstmusterprüfung: Sorgfältige Vermessung der ersten Teile anhand der Zeichnungen, bevor die Produktion fortgesetzt wird.

- Stichproben während des Prozesses: Regelmäßige dimensionsmäßige Kontrollen während der Produktion, um Abweichungen zu erkennen, bevor sie größere Mengen beeinflussen.

- Endkontrolle: Bestätigung, dass fertige Teile alle Spezifikationen erfüllen, bevor sie verpackt und versandt werden.

- Dokumentation: Inspektionsberichte, Materialzertifizierungen und Rückverfolgbarkeitsunterlagen werden nach Bedarf bereitgestellt.

Erkundigen Sie sich bei potenziellen Anbietern nach ihrer Prüftechnik. Koordinatenmessgeräte (KMG) ermöglichen die vollständige 3D-Überprüfung komplexer Geometrien. Optische Projektoren prüfen die Profilgenauigkeit. Einfache Schieblehren reichen für Grundabmessungen aus, können aber komplexe Merkmale nicht zuverlässig überprüfen.

Toleranzgarantien sind wichtig. Ein Anbieter, der eine Fähigkeit von ±0,076 mm beansprucht, sollte diese Behauptung mit dokumentierten Nachweisen untermauern – nicht nur mit Marketingaussagen. Fordern Sie Toleranzstudien oder Fähigkeitsdaten an, die belegen, dass die angegebenen Spezifikationen tatsächlich konsistent erreicht werden.

Zuverlässigkeit der Durchlaufzeit und Kapazität

Zugesagte Lieferzeiten sind wertlos, wenn Liefertermine regelmäßig verpasst werden. Laut branchenspezifischen Empfehlungen können Verzögerungen zu kostspieligen Stillständen und verpassten Fristen führen – was die Zuverlässigkeit der Durchlaufzeit zu einem entscheidenden Bewertungskriterium macht.

Stellen Sie beim Beurteilen der Liefertreue folgende Fragen:

- Wie lang ist Ihre derzeitige Durchlaufzeit für Standardaufträge? Vergleichen Sie angegebene Zeitpläne mehrerer Anbieter, um die Realität zu überprüfen.

- Wie gehen Sie mit beschleunigten Anfragen um? Flexibilität bei dringenden Projekten zeigt vorhandene Kapazitätsreserven und Prozessagilität.

- Wie hoch ist Ihre termingerechte Lieferquote? Qualitativ hochwertige Anbieter verfolgen diese Kennzahl und teilen sie offen. Zögern deutet auf Probleme hin.

- Wie kommunizieren Sie Verzögerungen? Proaktive Benachrichtigung über Terminänderungen zeigt Professionalität; erst durch ausgebliebene Teile von Verzögerungen zu erfahren, weist auf systemische Probleme hin.

Fähigkeiten zur schnellen Prototypenerstellung zeichnen Anbieter aus, die Produktentwicklung unterstützen. Ein Unternehmen, das eine Bearbeitungszeit von 5 Tagen für schnelle Prototypen anbietet, ermöglicht schnellere Designiterationen als eines, das drei Wochen für erste Muster benötigt. Für metallverarbeitende Anforderungen im Automobilbereich kombinieren Anbieter wie Shaoyi (Ningbo) Metal Technology iATF-16949-zertifizierte Qualität mit einer Bearbeitungszeit von 5 Tagen für schnelle Prototypen und 12 Stunden für Angebotserstellung – ein Beleg dafür, wie führende Hersteller Geschwindigkeit mit der Einhaltung von Qualitätsstandards vereinbaren.

DFM-Support und Kommunikationsreaktionsfähigkeit

Feedback zur Gestaltung für die Fertigung (DFM) verwandelt ausreichende Lieferanten in wertvolle Partner. Anbieter, die proaktiv Konstruktionsprobleme erkennen, kostensparende Änderungen vorschlagen und Fertigungseinschränkungen erläutern, schaffen Mehrwert, der über das bloße Zuschneiden von Metall hinausgeht.

Umfassende DFM-Unterstützung umfasst:

- Prüfung der Fertigbarkeit: Erkennung von Merkmalen, die bereits vor Produktionsbeginn Qualitätsprobleme verursachen können.

- Kostensenkungsvorschläge: Empfehlung von Konstruktionsänderungen, die die Bearbeitungszeit verkürzen, ohne die Funktionalität zu beeinträchtigen.

- Materialempfehlungen: Beratung bei der optimalen Materialauswahl unter Abwägung von Leistung, Kosten und Verfügbarkeit.

- Toleranzberatung: Erläuterung der erzielbaren Präzision für bestimmte Materialien und Geometrien.

- Koordination sekundärer Bearbeitungsschritte: Effizientes Management von Umform-, Oberflächenbearbeitungs- und Montageanforderungen.

Die Reaktionsfähigkeit in der Kommunikation offenbart die Unternehmenskultur. Ein Anbieter, der technische Fragen prompt beantwortet, zeigt Kundenorientierung. Wer mehrere Tage braucht, um auf einfache Anfragen zu reagieren, wird wahrscheinlich auch bei komplexen Problemen Schwierigkeiten haben. Achten Sie bereits in der ersten Kontaktaufnahme auf Antwortzeiten und die Qualität der Antworten – diese Muster bleiben während der gesamten Geschäftsbeziehung bestehen.

Fragen, die Sie stellen sollten, bevor Sie sich für einen Anbieter entscheiden

Ausgestattet mit Bewertungskriterien sind hier konkrete Fragen, die qualitativ hochwertige kundenspezifische Laserschneid-Dienstleistungen von Standardanbietern unterscheiden:

- Über welche Zertifizierungen verfügen Sie, und können Sie aktuelle Nachweise vorlegen? Achten Sie mindestens auf ISO 9001; bei Automobilanwendungen auf IATF 16949.

- Welche Lasertechnologie verwenden Sie für mein spezifisches Material und meine Dicke? Stellen Sie sicher, dass ihre Ausrüstung Ihren Anforderungen entspricht.

- Welche Toleranzen können Sie garantieren, und wie überprüfen Sie diese? Fordern Sie Nachweise über die Fähigkeiten an, nicht nur Marketingaussagen.

- Wie lang ist Ihre durchschnittliche Lieferzeit, und wie hoch ist Ihre pünktliche Lieferquote? Quantifizierte Kennzahlen sind besser als vage Zusicherungen.

- Stellen Sie DFM-Feedback zu eingereichten Konstruktionen bereit? Eine proaktive Prüfung der Herstellbarkeit weist auf eine partnerschaftliche Haltung hin.

- Welche Inspektionsverfahren verwenden Sie, und welche Unterlagen werden den Sendungen beigefügt? Das Verständnis ihrer Qualitätsprüfung offenbart die Reife ihrer Prozesse.

- Können Sie Referenzen von Kunden aus meiner Branche bereitstellen? Erfahrung in relevanten Bereichen reduziert Einarbeitungszeiten und Risiken.

- Wie gehen Sie mit nicht konformen Teilen um? Klare Richtlinien zur Behandlung von Qualitätsproblemen schützen Ihre Interessen.

- Welche sekundären Fertigungsschritte bieten Sie intern an? Zentrale Beschaffung vereinfacht Ihre Lieferkette.

- Wie schnell erstellen Sie in der Regel Angebote? Die Bearbeitungszeit für Angebote zeigt die allgemeine Reaktionsfähigkeit an. Führende Anbieter liefern innerhalb von 12 Stunden ein Angebot für Standardanfragen.

Wenn Sie eine Laserbearbeitung von Edelstahl in meiner Nähe für eine kritische Anwendung benötigen, trennen diese Fragen Anbieter, die Ihre Anforderungen wirklich unterstützen können, von solchen, die lediglich Bestellungen entgegennehmen und auf akzeptable Ergebnisse hoffen.

Sorgfältige Auswertung der Anbieter lohnt sich während der gesamten Zusammenarbeit. Ein qualifizierter Partner senkt Ihre Gesamtkosten durch weniger Ausschuss, schnellere Iterationen und zuverlässige Lieferungen – Einsparungen, die jeden eventuellen Aufpreis für ihre Dienstleistungen bei weitem übersteigen.

Mit klaren Kriterien zur Auswahl eines Dienstleisters ist der letzte Schritt, dieses Wissen in Maßnahmen für Ihre spezifischen Projektanforderungen umzusetzen.

Die richtige Entscheidung für Ihr Metallschneidprojekt treffen

Sie haben nun einen Blick hinter die Kulissen von Laserschneidservice-Dienstleistungen geworfen – die technologischen Unterschiede, die Werkstätten selten erläutern, die Preisfaktoren, die sie lieber unverstanden sehen, und die Bewertungskriterien, die qualitativ hochwertige Anbieter von bloßen Ausrüstungsinhabern unterscheiden. Dieses Wissen verwandelt Sie vom passiven Käufer in einen informierten Kunden, der bessere Preise, schnellere Durchlaufzeiten und überlegene Ergebnisse erwirken kann.

Egal, ob Sie maßgeschneiderte Metallschneidkomponenten für einen Prototyp erstellen, Produktionsmengen für die Fertigung beschaffen oder laserbeschnittene Metalldetails für künstlerische Projekte entwerfen – die Grundprinzipien bleiben gleich. Lassen Sie uns alles in handfeste Empfehlungen umsetzen, die auf Ihre spezifische Situation zugeschnitten sind.

Wesentliche Erkenntnisse für Ihr Laserschneidprojekt

Die von Ihnen gewählte Technologie beeinflusst direkt Kosten und Qualität. Fasermodule dominieren den Bereich des Laserschneidens von dünnen bis mitteldicken Metallen mit höherer Effizienz und Geschwindigkeit. CO2-Systeme überzeugen bei dickeren Materialien und in Betrieben mit gemischten Materialien. Das Verständnis dieses Unterschieds hilft Ihnen dabei einzuschätzen, ob die Ausrüstung eines Anbieters Ihren Anforderungen entspricht – oder ob dieser lediglich das verwendet, was vorhanden ist, statt das, was Ihr Projekt benötigt.

Die Materialauswahl geht über grundlegende Spezifikationen hinaus. Reflektierende Metalle wie Aluminium und Kupfer erfordern spezielle Parameter, die den Preis beeinflussen. Die Oberflächenvorbereitung ist entscheidend. Dickenwahl wirkt sich exponentiell auf Schneidzeit und Kosten aus. Die Wahl des dünnsten Materials, das Ihre funktionalen Anforderungen erfüllt, bleibt die effektivste Strategie zur Kostensenkung.

Die Designoptimierung liegt in Ihrer Verantwortung, nicht in der Ihres Lieferanten. Die Dateivorbereitung, die Dimensionierung von Merkmalen, der Schnittzugabewert (Kerf) und die Nesting-Effizienz beeinflussen alle Ihre Endrechnung. Ein gut optimiertes Design von einem qualitativ hochwertigen Edelstahlschneidservice kostet weniger als ein komplexes Design vom günstigsten verfügbaren Anbieter.

Zertifizierungen sind wichtig – besonders für kritische Anwendungen. Die IATF-16949-Zertifizierung belegt qualitätsgeprüfte Systeme im Automobilbereich. ISO 9001 stellt die grundlegende Prozessdisziplin sicher. Dies sind keine Marketingaussagen; sie repräsentieren die unabhängige Überprüfung eines systematischen Qualitätsmanagements.

Das günstigste Angebot wird häufig zur teuersten Option, wenn Teile außerhalb der Toleranzen ankommen, Materialien nicht den Spezifikationen entsprechen oder Liefertermine wiederholt verschoben werden.

Nächste Schritte basierend auf Ihren Projektanforderungen

Für Hobbyisten und Bastler: Beginnen Sie mit der Vorbereitung der Konstruktionsdatei. Wandeln Sie Ihr Konzept in ein Vektorformat (DXF oder SVG) um, prüfen Sie die minimalen Elementgrößen anhand der gewählten Materialstärke und entfernen Sie doppelte Linien. Viele Anbieter von Metall-Laserschneidservices bieten sofortige Online-Angebote – laden Sie Ihre Datei hoch, wählen Sie Materialien aus und vergleichen Sie Preise zwischen mehreren Anbietern, bevor Sie eine Entscheidung treffen.

Für Ingenieure und Produktentwickler: Legen Sie von Anfang an den Fokus auf die Herstellbarkeit. Wenden Sie die hier behandelten Konstruktionsrichtlinien bereits in der ersten CAD-Phase an, um Probleme nicht erst während der Angebotsphase zu entdecken. Fordern Sie DFM-Rückmeldungen von potenziellen Lieferanten an – deren Bereitschaft zur technischen Zusammenarbeit ist ein Indikator für das Partnerschaftspotenzial. Priorisieren Sie bei schneller Iteration Dienstleister mit einer Prototypfertigung innerhalb von 5 Tagen, um Ihren Entwicklungszyklus zu beschleunigen.

Für Einkaufsverantwortliche: Entwickeln Sie Ihren Bewertungsrahmen anhand der genannten Kriterien: Zertifizierungen, Ausrüstungskapazitäten, Qualitätsprozesse und Zuverlässigkeit bei der Lieferung. Fordern Sie Dokumentationen zu Toleranzen und Kennzahlen zur termingerechten Anlieferung an – nicht nur Marketingaussagen. Qualifizieren Sie für laufende Produktionsbedarfe mehrere Quellen, um Ihre Lieferkette abzusichern.

Speziell für Automobilanwendungen: Die IATF 16949-Zertifizierung ist zwingend erforderlich für Fahrgestelle, Fahrwerk und strukturelle Bauteile. Wenn Ihr Projekt eine zertifizierte Qualität für die metallbearbeitende Automobilproduktion erfordert, Shaoyi (Ningbo) Metal Technology bietet eine 12-stündige Angebotsbearbeitung kombiniert mit umfassender DFM-Unterstützung und einer 5-Tage-Schnellprototypenerstellung – sodass Sie Designs schnell validieren können, bevor Sie sich auf Produktionsmengen festlegen.

Unabhängig von Ihrer Anwendung – von industriellen Geräten bis hin zu dekorativen Metallarbeiten – beginnt der richtige Weg mit ordnungsgemäß vorbereiteten Konstruktionsdateien, realistischen Material- und Toleranzvorgaben sowie einer gründlichen Bewertung der Anbieter. Ausgestattet mit dem Wissen aus diesem Leitfaden sind Sie in der Lage, bessere Ergebnisse zu erzielen als Käufer, die Laserschneidmetall-Dienstleistungen als Standardwaren einkaufen.

Was ist Ihr nächster Schritt? Bereiten Sie Ihre Konstruktionsdatei gemäß den beschriebenen Richtlinien vor, sammeln Sie Ihre Materialspezifikationen und fordern Sie Angebote von Anbietern an, deren Fähigkeiten Ihren Anforderungen entsprechen. Der Unterschied zwischen zufriedenstellenden und außergewöhnlichen Ergebnissen hängt oft davon ab, die richtigen Fragen zu stellen, bevor Sie Ihre Bestellung aufgeben.

Häufig gestellte Fragen zu Laser-Metallschneiddienstleistungen

1. Wie hoch sind die Kosten für das Laserschneiden von Metall?

Die Stahl-Laserschneidung kostet typischerweise 13–20 US-Dollar pro Stunde Maschinenzeit, aber der tatsächliche Preis hängt von mehreren Faktoren ab, die über die Stundenraten hinausgehen. Die Art und Dicke des Materials haben den größten Einfluss – eine Verdopplung der Dicke kann die Schneidzeit mehr als verdoppeln. Die Schnittkomplexität spielt ebenfalls eine bedeutende Rolle: aufwändige Designs mit langen Umfängen sind teurer als einfache Formen. Auch die Anzahl der Durchstiche beeinflusst die Preise, da jedes Loch oder innere Aussparung einen separaten Durchstich erfordert. Für genaue Angebote bereiten Sie Vektorgrafiken (im DXF- oder DWG-Format) vor, geben Sie Materialart und -stärke an und nennen die benötigte Stückzahl. Viele Anbieter bieten sofort verfügbare Online-Angebote für schnelle Vergleiche.

2. Was ist der Unterschied zwischen Faserlaser- und CO2-Laserschneiden?

Faserlaser arbeiten mit einer Wellenlänge von 1064 nm und eignen sich hervorragend zum Schneiden dünner bis mittlerer Metalle – insbesondere reflektierende Materialien wie Aluminium, Kupfer und Messing. Sie bieten einen Wirkungsgrad von bis zu 50 % und erfordern nur geringe Wartung. CO2-Laser verwenden eine Wellenlänge von 10.600 nm und sind weiterhin ideal für dickere Materialien und Betriebe mit gemischten Materialien. CO2-Systeme liefern oft glattere Schnittkanten bei dickem Kohlenstoffstahl und können auch Nichtmetalle wie Holz und Acryl schneiden. Bei den meisten Blechprojekten mit einer Dicke unter einem Zoll ermöglichen Faserlaser schnellere Schneidgeschwindigkeiten und niedrigere Betriebskosten.

3. Welche Dateiformate werden für Laserschneiddienstleistungen benötigt?

Laserschneidmaschinen benötigen Vektordateien – keine Fotos oder Bitmap-Bilder. Die am häufigsten akzeptierten Formate sind DXF (Drawing Exchange Format), DWG (AutoCAD-Zeichnung), AI (Adobe Illustrator) und SVG (Skalierbare Vektorgrafiken). DXF ist der Industriestandard mit universeller Kompatibilität. Vor der Einreichung sollten alle Texte in Konturen umgewandelt, doppelte Linien entfernt und die Abmessungen im Maßstab 1:1 überprüft werden. Falls nur ein Rasterbild vorliegt, können Tools wie Inkscape es verfolgen und in ein Vektorformat konvertieren, wobei nach der Konvertierung unbedingt die Abmessungen überprüft werden sollten.

4. Welche Materialien können mit dem Laser geschnitten werden?

Die meisten Laserschneidservices verarbeiten Kohlenstoffstahl (bis zu 25+ mm), Edelstahl (bis zu 20 mm), Aluminiumlegierungen (bis zu 12 mm), Messing (bis zu 8 mm), Kupfer (bis zu 6 mm) und Titan (bis zu 6 mm). Die Materialeigenschaften beeinflussen direkt die Schneidparameter und Kosten. Stahl absorbiert Laserenergie gut, wodurch das Schneiden kostengünstig ist. Reflektierende Metalle wie Aluminium und Kupfer erfordern spezielle Einstellungen und sind in der Regel teurer. Der Oberflächenzustand spielt eine Rolle – saubere Materialien ohne Öl, Oxidation und Feuchtigkeit liefern bessere Ergebnisse mit weniger Problemen.

5. Wie wähle ich den richtigen Anbieter für Laserschneiden aus?

Bewerten Sie Anbieter anhand von Zertifizierungen, Ausrüstungskapazitäten, Qualitätsprozessen und Zuverlässigkeit bei der Lieferung. Für Automobilanwendungen ist die IATF 16949-Zertifizierung unerlässlich – sie bestätigt ein prozessorientiertes Qualitätsmanagement, das den Standards der Automobilindustrie entspricht. Erkundigen Sie sich nach ihrer Lasertechnologie, um sicherzustellen, dass sie Ihren Materialanforderungen gerecht wird. Fordern Sie Dokumentationen zu Toleranzen an, anstatt Marketingaussagen zu akzeptieren. Hochwertige Anbieter bieten Rückmeldungen zum DFM (Design for Manufacturability), schnelle Angebotsbearbeitung (12 Stunden oder weniger bei führenden Herstellern) und transparente Kommunikation über Durchlaufzeiten und pünktliche Lieferquoten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —