Metall-Laserschneidservices entschlüsselt: Vom Hochladen der Datei bis zum fertigen Bauteil

Verständnis der Metall-Laserschneidtechnologie

Was passiert, wenn man intensive Lichtenergie auf ein Stück Stahl fokussiert? Dann erhält man eine der präzisesten Schneidmethoden, die in der modernen Fertigung verfügbar ist. Laserschneiddienstleistungen für Metall verwandeln rohes Blech mithilfe von gebündeltem Licht in komplexe Bauteile – ohne dass jemals eine physische Klinge das Material berührt.

Das Laserschneiden ist ein Fertigungsverfahren, bei dem ein Hochleistungslaserstrahl über Optiken und eine computergesteuerte numerische Steuerung (CNC) geleitet wird, um Material entlang einer programmierten Bahn zu schmelzen, verbrennen oder verdampfen und so eine hochwertige, fertige Kante zu erzeugen.

Wie fokussiertes Licht die Metallbearbeitung verändert

Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird, und diese Intensität dann Tausende Male vervielfacht wird. Im Wesentlichen ist dies das Laser-Schneiden in seiner einfachsten Form. Ein Laserstrahl – typischerweise unter 0,32 mm (0,0125 Zoll) im Durchmesser an seiner engsten Stelle – liefert genügend Energie, um Stahl, Aluminium und andere Metalle mit bemerkenswerter Genauigkeit zu durchtrennen. Einige Systeme erreichen Schnittbreiten von nur 0,10 mm (0,004 Zoll) , abhängig von der Materialdicke.

Im Gegensatz zu mechanischen Schneidverfahren, die auf physischem Kontakt beruhen, entfernt das Laserschneiden Material durch thermische Energie. Ein Hochdruckgasstrahl – entweder inertes Stickstoffgas für saubere Kanten oder Sauerstoff, um das Schneiden von Stahl zu beschleunigen – bläst geschmolzenes Material aus der Schnittfuge heraus. Das Ergebnis? Glatte, präzise Kanten ohne die mechanische Beanspruchung, die herkömmliches Schneiden verursacht.

Die Wissenschaft hinter dem präzisen Metallschneiden

Wie erzeugt eine Maschine ein derart starkes Licht? Die Physik dahinter beinhaltet einen faszinierenden Prozess, der als stimulierte Emission bekannt ist. Im Inneren des Laserresonators absorbieren Elektronen Energie und springen in höhere Energieniveaus. Wenn diese angeregten Elektronen in tiefere Zustände zurückkehren, emittieren sie Photonen – Lichtteilchen – mit identischen Eigenschaften. Diese Photonen werden zwischen Spiegeln im Inneren des Lasergehäuses reflektiert und vervielfachen sich rasch, bis der Strahl intensiv genug ist, um durch einen teilweise reflektierenden Spiegel auszutreten.

Dieser kohärente Strahl gelangt anschließend durch glasfaserkabel oder eine Reihe von Spiegeln zu einer Fokussierlinse. Die Linse bündelt all diese Energie in einem winzigen Punkt und erzeugt dabei Temperaturen, die hoch genug sind, um Metall sofort zu schmelzen oder zu verdampfen. Eine computergesteuerte numerische Steuerung (CNC) führt den Schneidkopf entlang exakt programmierten Bahnen, basierend auf Anweisungen, die aus Ihren CAD-Konstruktionsdateien generiert wurden.

Vom Lichtstrahl zum fertigen Bauteil

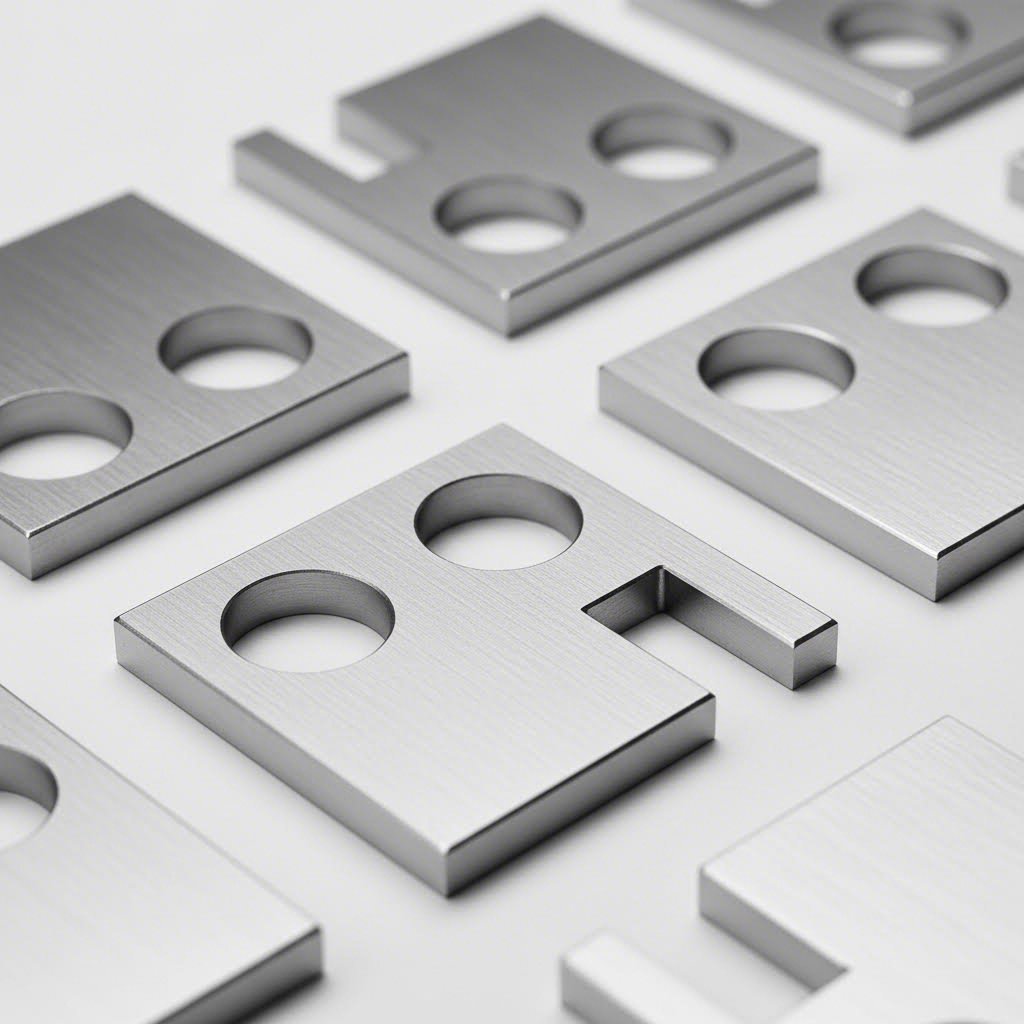

Das Metall-Laserschneiden ist in der Fertigung unverzichtbar geworden, da es Probleme löst, die mit anderen Verfahren nicht zu bewältigen sind. Komplexe Muster in dünnem Edelstahl erforderlich? Das Laserschneiden von Metall bewältigt dies mühelos. Enge Toleranzen bei Aluminiumhalterungen nötig? Die Technologie liefert konstant präzise Ergebnisse. Von Automobilkomponenten bis hin zu architektonischen Paneelen verlassen sich Hersteller auf diese Dienstleistungen wegen ihrer Kombination aus Geschwindigkeit, Präzision und Vielseitigkeit.

Wenn Sie einen Laser zum Schneiden von Metall verwenden, nutzen Sie jahrzehntelange Forschungsergebnisse aus der Photonik, die für industrielle Anwendungen weiterentwickelt wurden. Die Technologie entwickelt sich kontinuierlich weiter; neuere Faserlasersysteme bieten eine verbesserte Effizienz und können reflektierende Materialien schneiden, die frühere Maschinen vor Herausforderungen stellten. Das Verständnis dieser Grundlagen hilft Ihnen, effektiver mit Dienstleistern zu kommunizieren und fundierte Entscheidungen für Ihre Fertigungsprojekte zu treffen.

Arten der Lasertechnologie und ihre Leistungsfähigkeit

Sie wissen also, wie das Laserschneiden funktioniert – aber welche Art von Laser für Schneidanwendungen eignet sich tatsächlich für Ihr Projekt? Diese Frage stellt viele Ingenieure und Einkaufsleiter vor Probleme, da die Antwort nicht einfach ist. Unterschiedliche Lasertechnologien überzeugen in verschiedenen Szenarien, und die falsche Wahl kann zu langsamerer Produktion, höheren Kosten oder minderwertiger Kantenqualität führen.

Zerlegen wir die drei wichtigsten Laserschneidtechnologien für Metall die Ihnen bei der Beschaffung von Fertigungsdienstleistungen begegnen.

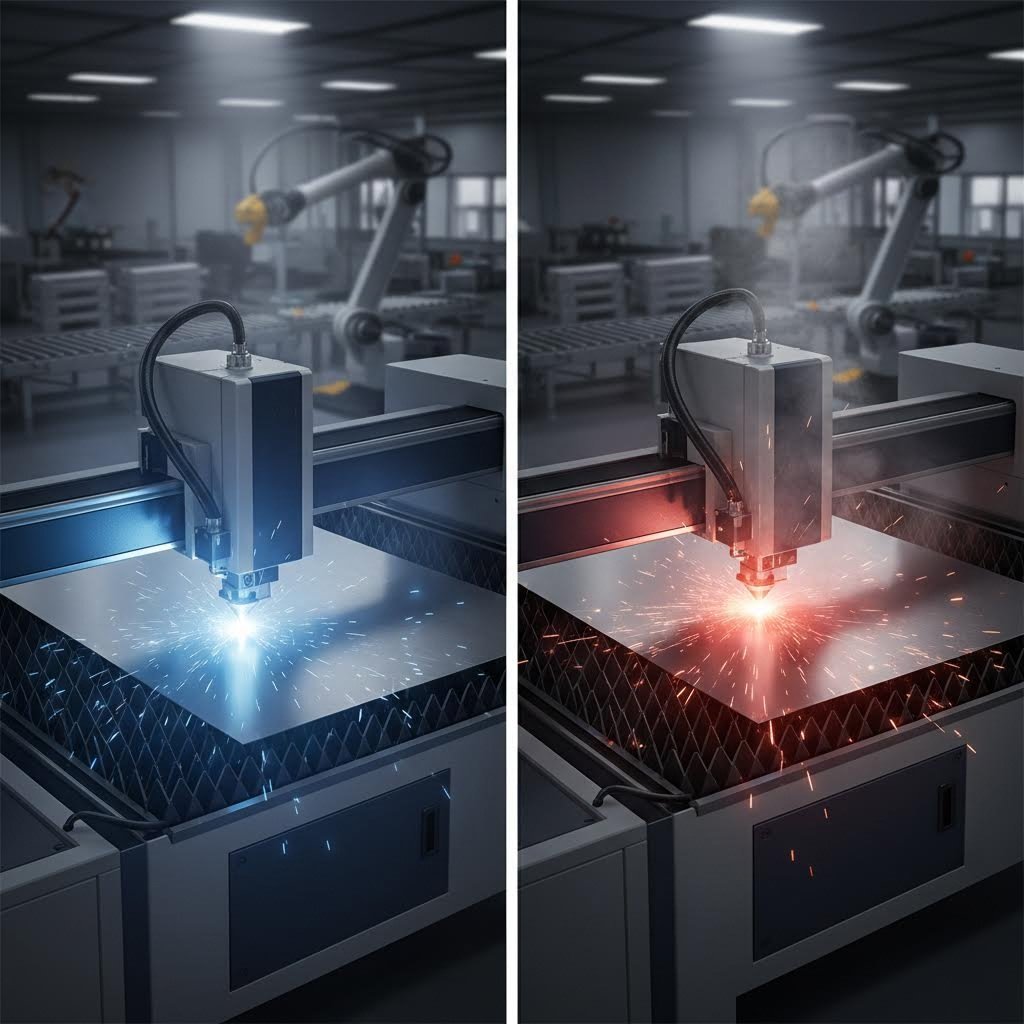

Fasernlaser vs. CO2-Laser erklärt

Die beiden dominierenden Technologien in Anwendungen von Laserschneidanlagen für Bleche sind Faserlaser und CO2-Laser. Das Verständnis ihrer grundlegenden Unterschiede hilft Ihnen, Angebote und Leistungsfähigkeit effektiver einzuschätzen.

Faserlaser nutzen Festkörpertechnologie mit optischen Fasern, die mit Seltenen Erden wie Ytterbium dotiert sind. Energie von Halbleiter-Laserdioden wandert durch faseroptische Kabel und regt Ytterbiumionen an, die nahe Infrarotphotonen mit einer Wellenlänge von 1,064 Mikrometern abgeben. Dieses kompakte Design macht komplexe Spiegeljustiersysteme überflüssig, was zu geringerem Wartungsaufwand und höherer Zuverlässigkeit führt.

Co2-Laser erzeugen ihren Strahl auf andere Weise. Eine elektrische Entladung regt Kohlendioxidgas in einem geschlossenen Rohr an und erzeugt dabei ferninfrarotes Licht mit einer Wellenlänge von 10,6 Mikrometern. Diese längere Wellenlänge erfordert Spiegel zur Lenkung des Strahls, da sie nicht durch faseroptische Kabel geleitet werden kann. Obwohl dies die Komplexität erhöht, bleiben CO2-Systeme für bestimmte Anwendungen wertvoll.

Eine dritte Option, Nd:YAG-Laser , bietet ultrahohe Präzision für Spezialanwendungen wie Schmuck, Elektronik oder Mikrofertigung. Diese Systeme sind jedoch auf dünnere Materialien beschränkt und stellen im Vergleich zu Faser- und CO2-Technologien eine Nischenlösung dar.

Unterschiede in Leistung und Wellenlänge, die entscheidend sind

Warum ist die Wellenlänge so wichtig? Sie beeinflusst direkt, wie Metalle Laserenergie absorbieren – und die Absorption bestimmt die Schneideffizienz.

Die kürzere Wellenlänge von 1,064 Mikrometer bei Faserlasern erzeugt einen Strahl, der auf einen etwa 10-mal kleineren punkt fokussiert werden kann als der Strahl eines CO2-Lasers. Diese konzentrierte Energie liefert eine höhere Leistungsdichte an der Schneidstelle, wodurch schnellere Bearbeitungsgeschwindigkeiten und feinere Details möglich sind. Laut Forschungsergebnissen von Laser Photonics absorbiert Aluminium siebenmal mehr Strahlung von einem Faserlaser als von einem CO2-Laser mit gleicher Leistung.

Die Energieeffizienz erzählt eine weitere überzeugende Geschichte. Fasermaser wandeln bis zu 42 % der elektrischen Eingangsleistung in Laserlicht um, während CO2-Systeme nur einen Wirkungsgrad von 10–20 % erreichen. Dies führt direkt zu niedrigeren Betriebskosten – ein entscheidender Aspekt bei Serienfertigung.

Die Leistungsbereiche unterscheiden sich erheblich zwischen den Technologien:

- Einstiegsmodelle (500 W–1,5 kW): Verarbeiten dünne Bleche bis zu 3 mm

- Mittlere Klasse (3 kW–6 kW): Decken die meisten industriellen Schneidanwendungen ab

- Hochleistungssysteme (10 kW–40 kW): Schneiden sehr dicke Platten und maximieren die Produktionsgeschwindigkeit

Lasertechnologie passend zum Material auswählen

Hier wird die Frage nach dem „besten Laser zum Schneiden“ praktisch. Keine der Technologien ist generell überlegen – die optimale Wahl hängt vollständig davon ab, was Sie schneiden möchten.

Faserlaser dominieren bei der Bearbeitung:

- Reflektierende Metalle wie Aluminium, Kupfer und Messing

- Edelstahl und Baustahl bei hohen Geschwindigkeiten

- Dünne bis mitteldicke Materialien, die Präzision erfordern

- Hochdurchsatzfertigung, wo Geschwindigkeit und Effizienz wichtig sind

CO2-Laser glänzen für:

- Werkstätten mit gemischten Materialien, die sowohl Metalle als auch Nichtmetalle bearbeiten

- Anwendungen, die außergewöhnlich glatte Kantenausführungen erfordern

- Dickere nichtmetallische Materialien wie Holz, Acryl und Textilien

- Projekte, bei denen die anfänglichen Anschaffungskosten höher sind als die langfristigen Betriebskosten

Bei einer Laser-Schneidmaschine für die Metallbearbeitung hat sich die Fasertechnologie weitgehend zum Industriestandard entwickelt. Ihre überlegene Effizienz bei reflektierenden Metallen, schnelleren Schneidgeschwindigkeiten bei dünnen Materialien und geringeren Wartungsanforderungen machen sie zur praktischen Wahl für die meisten Fertigungsbetriebe.

| Kategorie | Faserlaser | CO2-Laser | Nd:YAG-Laser |

|---|---|---|---|

| Die besten Materialien | Stahl, Edelstahl, Aluminium, Kupfer, Messing | Metalle, Holz, Acryl, Kunststoffe, Textilien | Dünne Metalle, Schmuck, Elektronik |

| Typischer Dickenbereich | Bis zu 25 mm (leistungsabhängig) | Bis zu 25 mm bei Metallen; dicker bei Nichtmetallen | Bis zu 6 mm |

| Schneidgeschwindigkeit | Bis zu dreimal schneller als CO2 bei dünnen Metallen | Mäßig; überzeugt bei dickeren Materialien | Langsamer; präzisionsorientiert |

| Kantenqualität | Ausgezeichnet bei Metallen; sauber, burrfrei | Überlegen bei Nichtmetallen; glatte Oberfläche | Sehr präzise Kanten |

| Energieeffizienz | 35-42 % elektrische Umwandlung | 10-20 % elektrische Umwandlung | - Einigermaßen |

| Wartung | Niedrig; Festkörperdesign | Höher; Austausch von Gaserohr und Spiegel | - Einigermaßen |

| Ideale Anwendungen | Automobil-, Luft- und Raumfahrt-, Elektronikindustrie, Serienproduktion | Schilder, Möbel, Werkstätten mit gemischten Materialien | Mikrofertigung, medizinische Geräte |

| Lebensdauer | Bis zu 100.000 Stunden | 20.000–30.000 Stunden | Je nach Anwendung unterschiedlich |

Beim Vergleich einer CO2-Laserschneidmaschine für Metall mit Faser-Alternativen sollten Sie Ihre Produktionszusammensetzung berücksichtigen. Wenn Sie ausschließlich Metalle – insbesondere reflektierende – schneiden, bieten Fasertechnologien klare Vorteile in Bezug auf Geschwindigkeit, Effizienz und langfristige Kosten. Werkstätten, die jedoch unterschiedliche Materialien verarbeiten, könnten feststellen, dass die Vielseitigkeit des CO2-Lasers die höheren Betriebskosten rechtfertigt.

Der beste Laser zum Schneiden Ihrer spezifischen Teile hängt letztendlich von drei Faktoren ab: Materialart, Dickenanforderungen und Produktionsvolumen. Mit diesem Wissen sind Sie besser gerüstet, um Dienstleister einzuschätzen und sicherzustellen, dass Ihre Projekte auf der richtigen Ausrüstung bearbeitet werden.

Materialverträglichkeit und Dickenrichtlinien

Nachdem Sie nun wissen, welche Lasertechnologie für unterschiedliche Anwendungen geeignet ist, ergibt sich die nächste entscheidende Frage: Kann sie das Material tatsächlich schneiden ihr material? Nicht alle Metalle verhalten sich unter einem Laserstrahl gleich. Einige absorbieren die Energie effizient und lassen sich sauber schneiden. Andere reflektieren den Großteil der Energie zurück zur Maschine, was Herausforderungen verursacht, die mit spezifischen Techniken überwunden werden müssen.

Lassen Sie uns untersuchen, welche Materialien sich am besten für das Laserschneiden von Metallblechen eignen – und wo möglicherweise Grenzen bestehen.

Schneidparameter für Stahl und Edelstahl

Kohlenstoffstahl bleibt der arbeitspferd-Material für Dienstleistungen beim Metalllaserschneiden . Seine Eisen-Kohlenstoff-Zusammensetzung absorbiert Laserenergie leicht, wodurch es zu den einfachsten zu bearbeitenden Metallen zählt. Wenn Sauerstoff als Hilfsgas verwendet wird, tritt eine exotherme Reaktion auf – der Sauerstoff verbrennt das erhitzte Stahlmaterial regelrecht, fügt der Schnittstelle zusätzliche Energie hinzu und ermöglicht schnellere Bearbeitungsgeschwindigkeiten.

Das Laserschneiden von Edelstahl weist leicht unterschiedliche Eigenschaften auf. Der Chromgehalt, der für die Korrosionsbeständigkeit sorgt, beeinflusst ebenfalls, wie sich das Material bei thermischer Bearbeitung verhält. Für das Laserschneiden von Edelstahl wird typischerweise ein Zusatzgas aus Stickstoff anstelle von Sauerstoff benötigt, um eine Oxidation entlang der Schnittkante zu verhindern und so die saubere, korrosionsbeständige Oberflächenqualität zu bewahren.

Folgende Leistungsmerkmale bieten aktuelle Faserlasersysteme:

- Kohlenstoffstahl: Bis zu 6 mm mit 500-W-Systemen; bis zu 20 mm mit 3000-W-Systemen; bis zu 40 mm mit 10-kW+-Systemen

- Edelstahl: Bis zu 3 mm mit 500-W-Systemen; bis zu 10 mm mit 3000-W-Systemen; bis zu 50 mm mit 10-kW+-Systemen

- Hinweis zur Schnittqualität: Maximale Dicke entspricht nicht automatisch hochwertigem Schneiden – eine optimale Kantenqualität ist in etwa bei 60 % der maximalen Kapazität

Bei Anwendungen für lasergeschnittenen Edelstahl, bei denen helle, oxidfreie Kanten erforderlich sind, ist es von großer Bedeutung, innerhalb des Bereichs für qualitativ hochwertiges Schneiden zu bleiben. Ein 3000-W-System kann zwar technisch gesehen 12 mm starken Edelstahl schneiden, doch die Kantenqualität verschlechtert sich deutlich über 8 mm.

Besonderheiten bei Aluminium und reflektierenden Metallen

Haben Sie sich jemals gefragt, warum das Laserschneiden von Aluminium früher als problematisch galt? Reflektierende Metalle wie Aluminium, Kupfer und Messing verhalten sich unter Laserbestrahlung ganz anders. Ihre glatten Oberflächen und hohe Wärmeleitfähigkeit führen zu zwei erheblichen Herausforderungen.

Erstens reflektieren diese Materialien einen Teil der Laserenergie zurück zur Schneidkopfeinheit , was die Effizienz verringert und optische Komponenten beschädigen kann. Zweitens leitet ihre ausgezeichnete Wärmeleitfähigkeit die Wärme schnell aus der Schneidzone ab, wodurch eine gleichmäßige Durchdringung schwerer zu erreichen ist.

Moderne Faserlaser haben diese Herausforderungen weitgehend gelöst durch:

- Pulsbetrieb: Überträgt die Energie in kurzen, kontrollierten Impulsen statt in kontinuierlichen Wellen

- Reflexionsschutz: Fortgeschrittene Systeme enthalten Überwachung von Rückreflexionen und automatische Abschaltung

- Optimierte Parameter: Angepasste Spitzenleistung, Pulsfrequenz und Fokusposition für reflektierende Materialien

Wenn Sie Aluminiumbauteile mit dem Laser schneiden müssen, spielt auch die Materialvorbereitung eine Rolle. Oberflächenverunreinigungen – Öl, Oxidation, Folienbeschichtungen oder Feuchtigkeit – erhöhen die Reflexion und verringern die Schnittqualität. Saubere Oberflächen verbessern die Absorption und reduzieren das Risiko von Rückreflexionen.

Dicke-Schneidfähigkeiten für Aluminium beim Laserschneiden mit Faserlasern:

- 500W-Systeme: Bis zu 2 mm maximal

- 1000W-Systeme: Bis zu 3 mm maximal

- 3000W-Systeme: Bis zu 8 mm maximal

- 10 kW+ Systeme: Bis zu 40 mm mit geeigneter Entspiegelungsschutzbeschichtung

Kupfer und Messing weisen ähnliche Muster auf, stellen jedoch noch größere Herausforderungen hinsichtlich der Reflexion dar. Hochreines Kupfer, das häufig in elektrischen Anwendungen verwendet wird, erfordert eine sorgfältige Parameterabstimmung und kann sogar bei dünneren Blechstärken von gepulsten Schneidmodi profitieren.

Grenzen der Materialdicke und deren Ursachen

Warum existieren Dickenbegrenzungen überhaupt? Drei miteinander verbundene Faktoren bestimmen, ob ein Laser eine bestimmte Materialdicke erfolgreich durchtrennen kann: Laserleistung, thermische Materialeigenschaften und Strahlfokus-Eigenschaften.

Eine höhere Leistung führt mehr Energie in die Schneidzone ein. Laut Branchendaten liegt die Schneidgeschwindigkeit von 10-kW-Laserschneidanlagen bei der Bearbeitung von 3–10 mm Edelstahl mehr als doppelt so hoch wie bei 6-kW-Systemen. Bei 20 mm dickem Edelstahl schneiden 12-kW-Systeme 114 % schneller als 10-kW-Maschinen.

Doch allein die Leistung erzählt nicht die ganze Geschichte. Die Materialreflexion bestimmt, wie viel dieser Leistung tatsächlich absorbiert wird. Die Wärmeleitfähigkeit beeinflusst, wie schnell sich die Wärme aus der Schneidzone entfernt. Und die Fokus-Tiefe des Strahls begrenzt, wie tief der Laser die Schneidintensität aufrechterhalten kann.

| Materialtyp | 500W Max | maximal 1000 W | 3000W MAX | 6000w max | Qualitätsaspekte |

|---|---|---|---|---|---|

| Kohlenstoffstahl | 6mm | 10mm | 20mm | 25mm+ | Sauerstoffunterstützung ermöglicht Schneiden von hellen Oberflächen; Stickstoff für oxidfreie Kanten |

| Edelstahl | 3mm | 5mm | 10mm | 16mm | Zuverlässiges Qualitätschneiden unterhalb von 12 mm mit 6 kW; Stickstoff erforderlich für saubere Kanten |

| Aluminium | 2mm | 3mm | 8mm | 12mm | Erfordert Anti-Reflexions-Schutz; saubere Oberflächen sind unerlässlich |

| Kupfer | 2mm | 3mm | 8mm | 10mm | Am stärksten reflektierendes Metall; gepulster Modus oft notwendig |

| Messing | 2mm | 3mm | 8mm | 12mm | Der Zinkgehalt kann Dämpfe erzeugen; ausreichende Belüftung ist erforderlich |

Beim Laserschneiden von Edelstahl und der Bearbeitung von Aluminium spielt ein entscheidender Faktor eine zentrale Rolle: die Differenz zwischen maximaler Schneiddicke und qualitativ hochwertiger Schneiddicke. Eine Maschine mag technisch in der Lage sein, 16 mm starken Edelstahl zu durchdringen, doch die Kantenqualität, Schneidgeschwindigkeit und Konsistenz können oberhalb von 12 mm deutlich leiden. Bei Angebotsanfragen sollten Sie daher stets angeben, ob Sie die maximale Kapazität oder eine qualitätsorientierte Bearbeitung benötigen.

Einige Materialien eignen sich unabhängig von der Laserleistung grundsätzlich nicht für das Laserschneiden. Verzinkter Stahl setzt Zinkoxid-Dämpfe frei, die eine spezielle Belüftung erfordern. Bestimmte beschichtete Metalle können toxische Gase freisetzen. Und äußerst dicke Platten – selbst bei Hochleistungssystemen über 50 mm hinaus – lassen sich oft besser mit Plasmaschneiden oder Wasserstrahlschneiden bearbeiten, Methoden, die wir im nächsten Abschnitt betrachten werden.

Der komplette Laserschneidprozess erklärt

Sie haben Ihre Lasertechnologie ausgewählt und bestätigt, dass Ihr Material für den Prozess geeignet ist. Doch was passiert eigentlich, nachdem Sie Ihre Konstruktionsdateien übermittelt haben? Viele Kunden betrachten Laserschneid-Dienstleistungen als Blackbox – Dateien gehen hinein, Bauteile kommen heraus. Das Verständnis der Reise von der CAD-Datei bis zum fertigen Bauteil hilft Ihnen, effektiver mit Fertigungspartnern zu kommunizieren, mögliche Probleme vorauszusehen und Konstruktionsentscheidungen zu treffen, die Kosten und Durchlaufzeit reduzieren.

Betrachten wir gemeinsam jede Phase des Präzisions-Laserschneid-Prozesses.

Von der CAD-Datei zum geschnittenen Teil

Jedes Projekt beginnt mit Ihrer Konstruktionsdatei. Die meisten Laserschneiddienste akzeptieren mehrere Formate, aber einige eignen sich besser als andere für eine effiziente Verarbeitung.

- Vorbereitung und Einreichung der Konstruktionsdatei: Bereiten Sie Ihre Bauteilgeometrie im Vektorformat vor – DXF- und DWG-Dateien sind universell einsetzbar, während STEP- und IGES-Formate 3D-Informationen erhalten, die für Teile nützlich sind, die sekundäre Biegeoperationen erfordern. Vermeiden Sie die Einreichung von Rasterbildern wie JPG oder PNG, da diese keine präzisen Schneidwege definieren können. Fügen Sie separate Ebenen für verschiedene Operationen hinzu, falls Ihr Teil Gravur, Ritzung oder Durchschneiden erfordert.

- Dateiprüfung und DFM-Feedback: Erfahrene Fertigungspartner führen Ihre Datei nicht einfach sofort aus. Sie überprüfen die Geometrie auf fertigungsgerechte Gestaltung: Merkmale, die für die Materialstärke zu klein sind, Löcher in zu geringem Abstand zu Kanten oder innere Ecken, die eine Anpassung des Radius benötigen. Dieses Design-for-Manufacturing (DFM)-Feedback erkennt Probleme, bevor sie auf der Schneidanlage zu kostspieligen Fehlern werden. Laut branchenpraxis reduziert diese frühzeitige Zusammenarbeit Fehler und verkürzt die gesamte Produktionszeit.

- Materialauswahl und Beschaffung: Sobald die Geometrie bestätigt ist, wird das Material festgelegt. Dies beinhaltet nicht nur die Metallart, sondern auch den spezifischen Legierungsgrad, die Dickentoleranz und die Oberflächenbeschaffenheitsanforderungen. Werkstätten entnehmen das Material entweder dem vorhandenen Lagerbestand oder bestellen es gemäß Ihren Spezifikationen. Die Lieferzeit hängt oft stärker von der Materialverfügbarkeit als von der eigentlichen Schneidzeit ab.

- Maschinenprogrammierung und Pfadoptimierung: Ihr genehmigter Entwurf wird in maschinenlesbaren Code umgewandelt. Der Programmierer wählt die Schneidparameter – Laserleistung, Schneidgeschwindigkeit, Druck des Hilfsgases und Fokusposition – entsprechend Ihrer spezifischen Kombination aus Material und Dicke aus. Dieser Schritt beeinflusst direkt die Schnittkantenqualität und die Schneideffizienz.

- Der Schneidvorgang: Ihre Teile erreichen endlich das Laserbett. Der fokussierte Strahl folgt programmierten Bahnen, schmilzt oder verdampft Material, während Hilfsgas die Schnittzone freihält. Moderne Systeme überwachen den Prozess in Echtzeit und passen Parameter an, wenn Unstimmigkeiten erkannt werden. Ein einzelnes Blech kann Dutzende von Teilen enthalten, die in einem Arbeitsgang geschnitten werden.

- Qualitätskontrolle: Fertige Teile werden hinsichtlich ihrer Maße anhand Ihrer ursprünglichen Spezifikationen geprüft. Kritische Merkmale werden mit kalibrierten Messgeräten vermessen. Die visuelle Inspektion erfasst Probleme mit der Kantenqualität, Oberflächenmarkierungen oder unvollständige Schnitte, die die Funktion des Teils beeinträchtigen könnten.

- Sekundärarbeiten und Verpackung: Viele laserbeschnittene Teile erfordern zusätzliche Bearbeitungsschritte – wie das Entgraten scharfer Kanten, das Anbringen von Gewinden in Bohrungen oder das Auftragen schützender Oberflächen. Danach werden die Teile gereinigt, so verpackt, dass sie beim Versand nicht beschädigt werden, und dokumentiert, um Rückverfolgbarkeit zu gewährleisten.

Verständnis von Nesting und Materialoptimierung

Ein Schritt verdient besondere Aufmerksamkeit, da er sowohl Kosten als auch Nachhaltigkeit erheblich beeinflusst: die Optimierung der Zuschnittsplanung.

Wenn ein Fertigungsbetrieb mehrere Teile – oder mehrere Kopien desselben Teils – erhält, schneidet er diese nicht einzeln in der Mitte einzelner Bleche aus. Stattdessen ordnet spezielle Software alle Teile auf gemeinsamen Blechen an, wie Puzzleteile, wodurch der Abstand zwischen den Komponenten minimiert und die Anzahl der aus jedem Blech gewonnenen Teile maximiert wird.

Dieser Verschachtelungsprozess ist wichtig, weil Sie in der Regel den Materialpreis pro Blech zahlen, nicht nach der Fläche des einzelnen Teils. Eine effiziente Verschachtelung kann den Unterschied ausmachen, ob für dieselbe Bestellmenge vier oder fünf Bleche benötigt werden. Bei Laserschneidservices für Rohrschneiden mit zylindrischem Ausgangsmaterial erfolgt eine ähnliche Optimierung entlang der Rohrlänge, um Abfall zu reduzieren.

Das intelligente Nesting berücksichtigt ebenfalls die Effizienz der Schneidbahn. Teile, die so angeordnet sind, dass sie gemeinsame Schnittlinien nutzen, verringern die Gesamtschneidzeit. Die Software berechnet optimale Reihenfolgen, die die Bewegungsdistanz des Schneidkopfs zwischen den Schnitten minimieren, wodurch die Produktionszeit weiter reduziert wird, ohne die Präzision des Laserschneidens zu beeinträchtigen.

Die Qualitätskontrollpunkte, die Genauigkeit sicherstellen

Die Qualitätskontrolle bei der Laserfertigung erfolgt in mehreren Stufen, nicht erst am Ende. Das Verständnis dieser Kontrollpunkte hilft Ihnen dabei, das richtige Inspektionsniveau für Ihre Anwendung festzulegen.

Prüfung vor der Serienproduktion bestätigt, dass die Materialzertifizierungen vor Beginn des Schneidens den Spezifikationen entsprechen. Dies ist besonders wichtig für Luft- und Raumfahrt, Medizin oder zertifizierte Anwendungen, bei denen die Rückverfolgbarkeit des Materials vorgeschrieben ist.

Prozessbegleitende Überwachung nutzt Sensoren, um die Konsistenz des Schneidvorgangs in Echtzeit zu überwachen. Moderne Systeme erkennen Plasmaerzeugung, Rückreflexion und das Abschlussbohren – und pausieren automatisch, wenn die Parameter außerhalb akzeptabler Grenzen liegen.

Nach dem Schneiden durchgeführte Inspektion überprüft die Maßgenauigkeit und Kantenqualität. Bei der Erstbemusterungsprüfung wird das erste Werkstück jeder Aufspannung sorgfältig vermessen, um Programmierfehler zu erkennen, bevor sie sich über die gesamte Produktion fortpflanzen.

Durchlaufzeiten für laserbeschnittene Teile variieren stark je nach Komplexität, Materialverfügbarkeit und Anforderungen an sekundäre Bearbeitungsschritte. Einfache Teile aus Lagermaterial können innerhalb von 2–3 Werktagen versendet werden. Komplexe Projekte, die eine DFM-Abstimmung, Beschaffung spezieller Materialien und mehrere sekundäre Operationen erfordern, können sich auf 2–3 Wochen erstrecken. Wenn die Lieferzeit kritisch ist, geben Sie Ihren Termin frühzeitig bekannt – viele Unternehmen bieten beschleunigte Bearbeitung für zeitkritische Projekte an.

Da der gesamte Prozess nun klar ist, fragen Sie sich möglicherweise, wie sich der Laserschnitt im Vergleich zu alternativen Verfahren schlägt. Wann sind Plasma-, Wasserstrahl- oder mechanisches Schneiden die bessere Wahl? Vergleichen wir die Optionen.

Laserschneiden im Vergleich zu alternativen Verfahren

Hier ist eine Wahrheit, die die meisten Fertigungsbetriebe Ihnen nicht von vornherein verraten: Laserschneiden ist nicht immer die beste Wahl. Klingt überraschend aus einem Artikel über Metall-Laserschneidtechnik, oder? Doch zu verstehen, wann alternative Schneidverfahren der Lasertechnologie überlegen sind, hilft Ihnen, klügere Entscheidungen zu treffen – und letztlich bessere Ergebnisse für Ihr spezielles Projekt zu erzielen.

Vier Hauptverfahren für das Metallschneiden konkurrieren um Ihren Auftrag: Laserschneiden, Wasserschneiden (Waterjet), Plasmaschneiden und Funkenerosion (EDM). Jede dieser Technologien hat sich Nischen erobert, in denen sie besonders gut abschneidet. Werfen wir einen ehrlichen Vergleich darauf.

Laserschneiden im Vergleich zu Waterjet- und Plasma-Verfahren

Laserschneiden bietet Präzision und Geschwindigkeit bei dünnen und mitteldicken Metallen. Der fokussierte Strahl erzeugt saubere Kanten mit minimalem Schnittspalt – oft ohne nachträgliche Nachbearbeitung. CNC-Laserschneidanlagen überzeugen bei komplexen Mustern, engen Toleranzen und Serienfertigung, wo Konsistenz entscheidend ist.

Doch was passiert, wenn Ihr Material sechs Zoll dick ist? Oder wenn Wärmeverzug Ihr Bauteil beschädigen würde?

Wasserstrahlschneiden verwendet Hochdruckwasser, das mit abrasiven Partikeln gemischt ist, um praktisch jedes Material zu schneiden – einschließlich Metalle bis zu 24 Zoll Dicke für Grobschnitte. Da der Wasserstrahlschnitt ein kaltes Trennverfahren ist, entsteht keine wärmebeeinflusste Zone (HAZ). Dies ist besonders wichtig für Luftfahrtkomponenten, Speziallegierungen oder jede Anwendung, bei der thermische Spannungen die Materialintegrität beeinträchtigen könnten.

Der Kompromiss? Der Wasserstrahlschnitt arbeitet langsamer als Laser- oder Plasmaschneiden. Er erzeugt zudem mehr Verschmutzung durch die abrasive Schlurry-Flüssigkeit und erfordert einen höheren Wartungsaufwand. Dennoch setzt sich der Wasserstrahl oft durch, wenn Genauigkeit und Materialerhalt im Vordergrund stehen.

Plasmaschneiden nutzt elektrisch ionisiertes Gas, um intensive Hitze zu erzeugen – dickes Stahlblech kann so schnell und wirtschaftlich durchtrennt werden. Wenn Sie nach „Plasmaschneiden in meiner Nähe“ suchen, um schwere Baustähle zu bearbeiten, ist Plasma die richtige Wahl. Es verarbeitet dickere Materialien als ein Laser und verursacht geringere Kosten pro Schnitt, insbesondere bei hohen Stückzahlen.

Allerdings führt Plasma erhebliche Wärme in das Material ein, was bei dünneren Blechen zu Verzug führen kann. Die Kantenqualität ist rauer als bei Laserschnitt oder Wasserstrahlschnitt , sodass oft eine Nachbearbeitung erforderlich ist. Bei präzisen Bauteilen oder wärmeempfindlichen Materialien ist Plasma nicht geeignet.

Wann alternative Schneidverfahren sinnvoller sind

Seien wir ehrlich, wann Laserschneiden NICHT die beste Option ist:

- Sehr dicke Materialien (über 25 mm): Plasma oder Wasserstrahl bearbeiten dicke Platten effizienter als die meisten metallbearbeitenden Maschinen mit Lasertechnologie

- Wärmeempfindliche Anwendungen: Luftfahrtlegierungen, gehärtete Stähle oder materialbedingt neigungsbegünstigte Werkstoffe profitieren vom kalt schneidenden Verfahren des Wasserstrahls

- Reflektierende Metalle in extremen Dicken: Während Faserlaser Aluminium gut bearbeiten, können sehr dicke Kupfer- oder Messingteile mit Wasserstrahl besser verarbeitet werden

- Ultra-präzise Mikrostrukturen: EDM erreicht Toleranzen von bis zu ±0,001 Zoll bei leitfähigen Materialien – genauer als die meisten Lasersysteme

- Projekte mit dickem Stahl bei begrenztem Budget: Wenn das Laserschneiden von Metall nicht kosteneffektiv ist, liefert Plasma schneller Ergebnisse bei geringeren Kosten für die Schneidbearbeitung von Baustahl

Elektrische Entladungsmaschinen (EDM) verdient Erwähnung für spezialisierte Anwendungen. EDM verwendet elektrische Entladungen, um leitfähige Materialien mit äußerster Präzision zu erosieren. Es ist langsamer als andere Verfahren – oft das langsamste aller vier – erzeugt aber eine außergewöhnliche Kantenqualität bei Materialien bis zu 12 Zoll dick . Für komplexe Geometrien, die besondere Kantenqualitäten erfordern, bleibt EDM trotz seiner Geschwindigkeitsnachteile wertvoll.

Die richtige Technologie für Ihr Projekt auswählen

Wie entscheidet man sich also? Berücksichtigen Sie diese sechs Faktoren:

- Materialtyp: Welches Metall schneiden Sie? Leitfähige Materialien funktionieren nur mit EDM. Reflektierende Metalle erfordern Faserlaser oder Wasserstrahl. Nichtmetalle benötigen CO2-Laser oder Wasserstrahl.

- Dickeanforderungen: Dünne bis mittlere Bleche bevorzugen den Laser. Starke Platten weisen auf Plasma oder Wasserstrahl hin.

- Präzisionsbedürfnisse: Toleranzen unter ±0,005" erfordern typischerweise Laser oder Drahterodieren (EDM). Für strukturelle Toleranzen ist Plasma geeignet.

- Anforderungen an die Kantenqualität: Kanten in Anzeigequalität erfordern Laser oder Wasserstrahl. Versteckte Strukturbauteile vertragen das gröbere Finish von Plasma.

- Gefahren durch wärmeeinflusste Zonen: Jede Wärmeempfindlichkeit schließt Plasma aus und begrenzt den Laser. Wasserstrahl wird dann zur eindeutigen Wahl.

- Kostenerwägungen: Plasma bietet die niedrigsten Kosten pro Schnitt bei dickem Stahl. Der Laser kombiniert Geschwindigkeit und Präzision wirtschaftlich. Wasserstrahl und EDM haben eine höhere Preisklasse.

| Faktor | Laserschneiden | Wasserstrahlschneiden | Plasmaschneiden | EDM<br> |

|---|---|---|---|---|

| Präzisions-Toleranz | ±0,003" bis ±0,005" | ±0,003" bis ±0,005" | ±0,015" bis ±0,030" | ±0,001" bis ±0,002" |

| Materielle Vereinbarkeit | Die meisten Metalle; begrenzte Nichtmetalle | Jedes Material | Nur leitfähige Metalle | Nur leitfähige Materialien |

| Typischer Dickenbereich | Bis zu 25 mm (Metall) | Bis zu 24" (Grobschnitt) | Bis zu 50mm+ | Bis zu 12" |

| Kantenqualität | Ausgezeichnet; minimale Nachbearbeitung | Glatte, satinierte Oberfläche | Gut; möglicherweise Nachbearbeitung erforderlich | Sehr glatt; geringer Nachbearbeitungsbedarf |

| Wärmeeinflusszone | Klein, aber vorhanden | Keine (kalter Prozess) | Bedeutend | Sehr klein |

| Schneidgeschwindigkeit | Schnell bei dünnen Materialien | Langsamer | Sehr schnell bei dickem Stahl | Langsamste |

| Relativer Preis | - Einigermaßen | Höher | Tiefster Punkt | Höchste |

| Beste Anwendungen | Blech, Präzisionsteile, hohe Stückzahlen | Dicke Materialien, wärmeempfindliche Legierungen | Baustahl, dicke Platten | Mikropräzision, komplexe Geometrien |

Die ehrliche Antwort auf die Frage „Welches ist das Beste?“ lautet: Es hängt ganz von Ihren Projektanforderungen ab. Ein Hersteller, der Stahlschneid Dienstleistungen anbietet, könnte Plasma für Ihre 5-cm-Bauplatten empfehlen, während er dünne Aluminiumgehäuse lieber per CNC-Laserschneiden bearbeitet wissen möchte. Diese Vielseitigkeit – die Technologie an die Anwendung anzupassen – zeugt oft von einem kompetenten Partner.

Wenn Sie diese Abwägungen verstehen, werden Gespräche mit Fertigungspartnern produktiver. Sie können gezielte Fragen stellen, Empfehlungen kritisch bewerten und sicherstellen, dass Ihre Teile am richtigen Gerät bearbeitet werden. Nun betrachten wir, wie Ihre Konstruktionsentscheidungen direkt Kosten und Qualität beeinflussen.

Bewährte Gestaltungspraktiken für laserbeschnittene Teile

Sie haben die richtige Schneidtechnologie für Ihr Material ausgewählt. Nun folgt ein Schritt, der reibungslose Projekte von frustrierenden Verzögerungen trennt: die korrekte Vorbereitung Ihrer Konstruktionsdateien. Die Geometrie, die Sie einreichen, bestimmt direkt, ob Ihre Teile sauber geschnitten werden, präzise zusammenpassen und termingerecht eintreffen – oder ob sie zur Überarbeitung zurückgewiesen werden, was wertvolle Zeit kostet.

Verständnis wARUM bestimmte Gestaltungsregeln zu beachten, hilft Ihnen, fundierte Entscheidungen zu treffen, anstatt Spezifikationen blind zu folgen. Lassen Sie uns die Richtlinien betrachten, die für den Erfolg beim Laserschneiden von Blechen wirklich wichtig sind.

Gestaltungsregeln, die Kosten senken und die Qualität verbessern

Jede Gestaltungsregel beim Laserschneiden leitet sich aus physikalischen Einschränkungen ab: der Strahldurchmesser, das Materialverhalten unter Hitze und die strukturelle Integrität des fertigen Bauteils. Wenn Sie diese Zusammenhänge verstehen, können Sie Grenzen intelligent ausloten, statt entweder übermäßig vorsichtig zu sein oder Fehlerrisiken einzugehen.

- Mindestabmessung von Merkmalen: Laut Angaben sollte keine innere Geometrie kleiner als 0,015 Zoll (0,38 mm) sein, branchenstandards . Warum? Der Laserstrahl hat einen physikalischen Durchmesser, und Strukturen, die kleiner als diese Schwelle sind, können keine genaue Maßhaltigkeit beibehalten. Bei Anwendungen zum Laserschneiden von Blechen liegt das praktische Minimum typischerweise bei 50 % der Materialstärke – ein 2 mm starkes Blech erfordert Löcher mit einem Durchmesser von mindestens 1 mm.

- Abstand Loch zur Kante: Platzieren Sie Löcher mindestens eine Materialstärke entfernt von Kanten. Ein geringerer Abstand schwächt den verbleibenden Materialsteg und erhöht das Risiko von Verformungen beim Schneiden oder Versagen während der Nutzung des Bauteils. Bei einem Laserschneidprojekt für 3 mm starken Stahl sollten Löcher mindestens 3 mm von jeder Kante entfernt sein.

- Innen-Eckradius: Scharfe 90-Grad-Innenecken sind beim Laserschneiden physikalisch unmöglich. Der Strahl erzeugt einen natürlichen Radius, der etwa der Hälfte der Schnittbreite entspricht – typischerweise zwischen 0,05 mm und 0,5 mm, abhängig vom Material und der Leistung. Gestalten Sie Innenecken mit expliziten Radien, die diesen natürlichen Grenzwert erreichen oder überschreiten, um Spannungskonzentrationen zu vermeiden.

- Nuten- und Laschenkonstruktion: Bei der Konstruktion von ineinander greifenden Teilen sollten Zapfen etwas schmäler als die Aussparungen dimensioniert werden, um den Schnittverlust (Kerf) auszugleichen. Ein üblicher Ansatz: Zapfen um 0,1 mm bis 0,2 mm kleiner auslegen. Dadurch entsteht eine formschlüssige Presspassung, ohne dass übermäßiger Kraftaufwand erforderlich ist, der dünne Materialien beschädigen könnte.

- Minimale Schnittbreite: Schlitze und schmale Schnitte sollten mindestens so breit sein wie die Materialstärke. Engere Schnitte führen zu Wärmestau, was den Schnitt verschweißen oder Verzug im angrenzenden Material verursachen kann.

| Entwurfsmerkmal | Empfohlene Mindestgröße | Warum es wichtig ist |

|---|---|---|

| Innengeometrie | ≥0,015" (0,38 mm) absolut; ≥50 % der Materialstärke | Der Strahldurchmesser begrenzt die erreichbare Präzision bei kleinen Merkmalen |

| Bohrabstand zur Kante | ≥1× Materialstärke | Verhindert Verformungen an Kanten und strukturelle Schwächen |

| Innere Eckradius | ≥0,5x Schnittbreite (typischerweise 0,05–0,5 mm) | Beseitigt Spannungskonzentrationen; entspricht der natürlichen Trägergeometrie |

| Laschenbreite für Schlitze | Schlitzbreite minus 0,1–0,2 mm | Kompensiert die Schnittbreite, um eine korrekte Presspassung zu erzielen |

| Minimale Schlitz-/Schnittbreite | ≥1× Materialstärke | Verhindert Wärmestau und mögliche erneute Verschweißung der Schnittkanten |

| Höhe von Text/Buchstaben | ≥3 mm für Durchschnitte; ≥1 mm für Gravuren | Gewährleistet Lesbarkeit und strukturelle Integrität der Buchstabenformen |

Häufige Fehler, die die Lieferzeit verlängern

Einige Konstruktionsfehler führen zu sofortigen Datei-Ablehnungen. Andere fallen durch die erste Prüfung, verursachen aber später Probleme beim Schneiden. Die Kenntnis dieser Fallstricke hilft Ihnen, den zeitaufwändigen Abstimmungsprozess zu vermeiden, der die Produktion verzögert.

- Offene Konturen: Wenn Ihre Vektorpfade keine geschlossenen Formen bilden, kann der Laser nicht erkennen, was innen und was außen liegt. Wie in Konstruktionsrichtlinien empfohlen, überprüfen Sie Ihre Datei im Konturmodus, um Lücken zu erkennen, wo Linien nicht vollständig verbunden sind. Selbst eine 0,01-mm-Lücke erzeugt einen offenen Kontur.

- Doppelte oder überlappende Linien: Wenn der Laser denselben Pfad zweimal trifft, schneidet er die Linie zweimal – was möglicherweise das Material durchbrennt oder unerwünschte Markierungen hinterlässt. Bereinigen Sie Ihre Datei, indem Sie alle Geometrien auswählen und die Zusammenführungs- oder Schweißfunktion Ihrer CAD-Software verwenden.

- Vorab-Kompensation des Schnittspalts: Hier ist eine gegenintuitive Empfehlung: Viele Konstrukteure versuchen, ihre Abmessungen anzupassen, um das durch den Laser entfernte Material auszugleichen. Tun Sie das nicht. Professionelle Laserschneid-Dienstleister für Bleche wenden die Schnittbreitenkompensation automatisch während der Programmierung an. Wenn Sie Ihre Datei bereits angepasst haben, werden Ihre Teile zu groß oder zu klein.

- Text nicht in Konturen umgewandelt: Schriftarten in CAD-Dateien werden zwischen Systemen nicht zuverlässig übertragen. Wenn Sie eine Datei mit aktivem Text einreichen, könnte die Software des Fertigungsdienstleisters eine andere Schriftart einsetzen – oder den Text gar nicht erst lesen. Wandeln Sie Texte vor der Einreichung immer in Pfade oder Umrisse um.

- Freie Geometrie: Buchstaben wie „O“, „A“ oder „R“ enthalten innere Formen, die beim Schneiden herausfallen, sofern sie nicht durch Stege verbunden sind. Dieser sogenannte Schabloneneffekt gilt für jedes Design mit Löchern innerhalb anderer Formen. Ohne solche Stege gehen die mittigen Elemente beim Schneiden verloren.

- Vorgruppierte Dateien für Mengenbestellungen: Das Hochladen einer Datei, die mehrere Kopien desselben Teils enthält, erscheint effizient, beschränkt jedoch die Optimierung. Reichen Sie Einzelteil-Dateien ein und geben Sie die Mengen separat an – dies ermöglicht der Nesting-Software des Fertigers, die Teile effizienter über die Bleche zu verteilen.

Optimieren Sie Ihr Design für den Erfolg beim Laserschneiden

Neben dem Vermeiden von Fehlern verbessern mehrere proaktive Entscheidungen die Ergebnisse beim Laserschneiden von Stahlblech oder anderen Metallen.

Die Auswahl des Dateiformats ist wichtig. Vektorformate definieren die Geometrie mathematisch und ermöglichen eine unendliche Skalierung ohne Qualitätsverlust. DXF bleibt der universelle Standard für das Laserschneiden von Stahlblech und anderen Materialien. DWG funktioniert ebenso gut. Für Teile, die gebogen werden müssen, bewahren STEP- oder IGES-Dateien 3D-Informationen auf, die den Fertigern helfen, Umformoperationen zu planen.

Vermeiden Sie Bitmap-Formate – JPG, PNG, BMP – vollständig. Diese pixelbasierten Dateien können nicht die präzisen Schneidpfade definieren, die ein Laserschneidanlage für Bleche benötigt. Falls Sie nur ein Rasterbild haben, muss dieses zuerst mit einer Software wie Inkscape oder der Bildverfolgungsfunktion von Adobe Illustrator vektorisiert werden.

- Verwenden Sie Zoll-Einheiten im Maßstab 1:1: Obwohl metrische Einheiten problemlos funktionieren, reduzieren Dateien in Zoll und Originalgröße Umrechnungsfehler und Interpretationsfragen.

- Platzieren Sie alle Geometrien auf einer einzigen Ebene: Mehrere Ebenen erschweren die Verarbeitung. Vereinfachen Sie Ihr Design, es sei denn, separate Ebenen kennzeichnen unterschiedliche Arbeitsgänge (Schneiden vs. Gravieren).

- Entfernen Sie Konstruktionsgeometrien: Löschen Sie alle Referenzlinien, Anmerkungen oder Hilfsgeometrien, die nicht geschnitten werden sollen. Versteckte Ebenen werden bei einigen Dateiformaten dennoch exportiert.

- Geben Sie Toleranzen an, wo kritisch: Wenn bestimmte Maße eine engere Toleranz als die übliche ±0,005" erfordern, vermerken Sie dies klar in der begleitenden Dokumentation.

Bei der Bearbeitung von CNC-Maschinen mit Laserschnitt führen diese Vorbereitungsschritte direkt zu schnelleren Angeboten, weniger Überarbeitungszyklen und termingerechter Lieferung. Eine gut vorbereitete Datei kann innerhalb weniger Stunden bearbeitet werden; eine problematische hingegen über Tage hinweg mehrfach zurückgewiesen werden.

Die Materialauswahl beeinflusst ebenfalls die Konstruktionsvorgaben. Gängige Dicken – 1 mm, 1,5 mm, 2 mm, 3 mm – sind leicht verfügbar und auf den meisten Geräten vorkalibriert. Laut Fertigungsspezialisten erfordern nicht standardmäßige Dicken oft Mindestbestellmengen, besondere Beschaffung und längere Lieferzeiten, was die Kosten erheblich erhöht.

Wenn Ihr Design diesen Richtlinien folgt, haben Sie die häufigsten Stolpersteine aus dem Fertigungsprozess entfernt. Ihre Dateien werden schneller bearbeitet, Ihre Angebote kommen schneller zurück, und Ihre Teile treffen entsprechend Ihrer Vorgaben ein. Nachdem die grundlegenden Konstruktionsprinzipien geklärt sind, betrachten wir nun, wie verschiedene Branchen diese Fähigkeiten für spezifische Anwendungen nutzen.

Branchenanwendungen für das Metall-Laserschneiden

Haben Sie sich jemals gefragt, warum Metall-Laserschneidverfahren in allem auftauchen, vom Auto, das Sie fahren, bis zum Smartphone in Ihrer Tasche? Die Kombination dieser Technologie aus Präzision, Geschwindigkeit und Vielseitigkeit hat sie in nahezu jedem Fertigungssektor unverzichtbar gemacht. Doch jede Branche stellt einzigartige Anforderungen – unterschiedliche Toleranzen, spezialisierte Zertifizierungen, bestimmte Materialvorgaben und sehr verschiedene Produktionsmengen.

Lassen Sie uns untersuchen, wie sich das industrielle Laserschneiden an diese vielfältigen Anforderungen anpasst.

Automotive und Transportanwendungen

Die Automobilindustrie gehörte zu den ersten, die das Laserschneiden großtechnisch eingeführt hat. Herkömmliche Stanz- und Schneidverfahren konnten mit den modernen Produktionsanforderungen oder der Komplexität zeitgenössischer Fahrzeugdesigns einfach nicht mithalten.

Heutzutage verarbeitet ein Metall-Laserschneider eine bemerkenswerte Bandbreite an Automotive-Komponenten:

- Fahrwerk und strukturelle Komponenten: Rahmenhalterungen, Querträger und Verstärkungsplatten, die konsistente Toleranzen über Tausende von Einheiten hinweg erfordern

- Karosserieteile und Zierleisten: Türkomponenten, Säulenverstärkungen und dekorative Zierleisten mit komplexen Konturen

- Fahrwerkskomponenten: Querlenkerlager, Federlager und Stabilisatorbauteile, bei denen Präzision die Fahrzeugführung beeinflusst

- Innenausstattung aus Metall: Sitzrahmen, Armaturenbretthalterungen und Halterungen für die Mittelkonsole

- Komponenten des Abgassystems: Hitzeschilde, Montagehalterungen und Flansche, die eine spezielle Legierungsverarbeitung erfordern

Die Gewichtsreduzierung hat sich als besonders überzeugende Anwendung herausgestellt. Hersteller ersetzen zunehmend schweren konventionellen Stahl durch Aluminium und hochfeste Stahllegierungen, um die Kraftstoffeffizienz zu steigern, Kosten zu senken und die Nachhaltigkeit zu verbessern. Der kundenspezifische Metall-Laserschnitt ermöglicht komplexe Muster zur Gewichtsreduzierung – wie Wabenstrukturen und gezielt platzierte Aussparungen –, die Gewicht sparen, ohne die strukturelle Integrität zu beeinträchtigen.

Die Mengenanforderungen in der Automobilindustrie sind anspruchsvoll. Eine einzige Fahrzeugplattform kann jährlich Millionen identischer Halterungen erfordern, wobei die Toleranzen bei jedem einzelnen Teil auf ±0,005" liegen müssen. Die IATF 16949-Zertifizierung – der Qualitätsstandard für die Automobilindustrie – regelt die Lieferantenqualifizierung und verlangt dokumentierte Prozesskontrollen sowie Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Bauteil.

Präzisionsanforderungen über Branchen hinweg

Luft- und Raumfahrtanwendungen bringt Laserschneidanlagen für Metall an ihre Grenzen. Wenn Bauteile stundenlang extremen Temperaturen und atmosphärischen Kräften ausgesetzt sind, ist jeder Schnitt entscheidend. Titan-Laserschneiden für die Luft- und Raumfahrt erfordert spezialisierte Techniken – Argon als Schutzgas statt Stickstoff, gepulste Schneidverfahren zur Wärmesteuerung und Toleranzen, die oft enger als ±0,003" liegen.

Gängige Anwendungen in der Luftfahrt umfassen:

- Oberflächenbauteile für Hubschrauberpropeller

- Strukturhalterungen und -beschläge für Rumpfkonstruktionen

- Motorbefestigungselemente

- Strukturelemente für die Innenausstattung der Kabine

- Leichte Gitterstrukturen zur Gewichtsoptimierung

Die NADCAP-Zertifizierung – die Qualitätsakkreditierung der Luft- und Raumfahrtindustrie – prüft alles von der Gasreinheit über die Maschinenkalibrierung bis hin zur Materialrückverfolgbarkeit. Eine blaue oder violette Kante am Titan? Das weist auf Oxidation hin und bedeutet oft eine automatische Ablehnung des Bauteils.

Elektronikherstellung stellt gegenteilige Herausforderungen dar – die Komponenten sind winzig statt massiv. Die Präzision von Faserasern ermöglicht es Herstellern, Leiterplatten (PCBs), flexible Leiterplatten (FPCs) und komplexe Gehäusemuster mit genauigkeit auf Mikroniveau .

Typische Anwendungen in der Elektronik umfassen:

- EMV-Abschirmgehäuse und -abdeckungen

- Kühlkörperrippen und Komponenten für das thermische Management

- Steckverbindergehäuse und Befestigungsplatten

- Gerätechassis und interne Rahmenstrukturen

- Batteriekontaktfedern und -anschlüsse

Architektur und Beschilderung anwendungen priorisieren Ästhetik neben Funktion. Ein Laser-Metallschneider erzeugt dekorative Platten, Gebäudefassaden, individuelle Beschilderungen und künstlerische Metallarbeiten mit den sauberen Kanten, die Pulverbeschichtung und Lackierung erfordern. Sowohl CO2- als auch Faserlaser bedienen diesen Markt – Faserlaser für Metallplatten, CO2-Laser für Projekte mit gemischten Materialien, die Metall mit Acryl oder Holzelementen kombinieren.

Von Prototypen bis zur Serienproduktion

Individuelle Anforderungen an das Metallschneiden unterscheiden sich je nach Entwicklungsstadium der Industrie stark. In der frühen Entwicklungsphase können fünf Prototyp-Bügel zur Prüfung benötigt werden. Beim Hochfahren der Produktion sind es Hunderte. Die vollständige Fertigung erfordert monatlich Tausende Teile mit garantierten Konsistenz.

Fertigung von Industrieausrüstung veranschaulicht diesen Fortschritt gut. Ein Maschinenbauer könnte mit laser-geschnittenen Prototyp-Bügeln beginnen, mehrere Designüberarbeitungen durchlaufen und sich dann auf Serienmengen hochskalieren – alles unter Verwendung desselben Laserschneidprozesses, jedoch mit unterschiedlichen Optimierungsschwerpunkten in jeder Phase.

Wichtige Anwendungen für industrielle Ausrüstungen umfassen:

- Maschinenrahmen und strukturelle Gehäuse

- Komponenten von Förderanlagen

- Schutzplatten und Sicherheitsabdeckungen

- Gehäuse für Schaltpaneele

- Individuelle Montagewinkel und Adapter

Verteidigungs- und militärische Anwendungen erfordern Geräte, die in extremen Umgebungen zuverlässig funktionieren. Der MIL-STD-130-Standard schreibt langlebige und gut lesbare Gerätekennzeichnungen vor – und Laserschneiden erzeugt zuverlässige, hochwertige Komponenten, die diesen Spezifikationen entsprechen.

Marine und Schiffbau anwendungen stellen ähnliche Anforderungen an die Haltbarkeit. Laserschneider fertigen Schiffsrumpfkomponenten, Deckbeschläge und kundenspezifische Ersatzteile für die Schiffswartung. Die Fähigkeit der Technologie, maßgeschneiderte Ersatzteile für ältere Schiffe herzustellen, verlängert die Nutzungsdauer der Ausrüstung kosteneffizient.

Was verbindet diese unterschiedlichen Anwendungen? Der grundlegende Nutzen von Metall-Laserschneiddienstleistungen: gleichbleibende Präzision bei Produktionsgeschwindigkeit und die Flexibilität, sowohl Einzelprototypen als auch Serienproduktionen mit einer Stückzahl von einer Million zu bearbeiten. Ob Sie Flugzeuge, Automobile oder Industriemaschinen bauen – die Technologie passt sich Ihren spezifischen Anforderungen an.

Zu verstehen, wie verschiedene Branchen diese Fähigkeiten nutzen, hilft Ihnen dabei, Ihre eigenen Anforderungen effektiver zu kommunizieren. Doch wie übersetzen sich all diese Faktoren – Material, Menge, Präzision, Zertifizierung – letztendlich in konkrete Preise? Werfen wir einen Blick auf die Kostentreiber, die Laser-Schneidangebote beeinflussen.

Verständnis der Preisfaktoren beim Laserschneiden

Hier ist die Frage, die jeder zuerst stellt: „Wie hoch werden die Kosten sein?“ Doch die Preise für Laserschneiden lassen sich selten auf eine einfache Berechnung pro Quadratfuß reduzieren. Warum? Weil ein einfaches Rechteck und eine komplexe Halterung, die aus identischen Materialplatten geschnitten werden, sehr unterschiedliche Kosten verursachen können. Der entscheidende Faktor ist nicht die Fläche – es ist die Maschinenzeit.

Zu verstehen, was Ihren Laserschneidpreis beeinflusst, hilft Ihnen dabei, Konstruktionsentscheidungen zu treffen, die Budget und Leistung ausbalancieren. Entschlüsseln wir die Preisformel, die die meisten Fertiger verwenden.

Was die Kosten für das Laserschneiden beeinflusst

Nahezu jeder Anbieter berechnet seine Preise anhand einer grundlegenden Formel:

Endpreis = (Materialkosten + variable Kosten + fixe Kosten) × (1 + Gewinnmarge)

Jede Komponente dieser Formel verdient eine genauere Betrachtung, da Ihre Entscheidungen sie direkt beeinflussen.

- Materialart und -qualität: Die Grundkosten für Rohmaterialien variieren stark. Standardmäßiger Baustahl ist günstiger als Edelstahl, der wiederum weniger kostet als Aluminium in Luftfahrtqualität oder Speziallegierungen. Eine Laserschneidmaschine für Bleche kann alle diese Materialien verarbeiten – doch Ihre Materialwahl legt den Kostengrundstein fest, noch bevor der erste Schnitt erfolgt.

- Materialstärke: Dieser Faktor überrascht Kunden oft. Laut branchenpreisführern kann die Verdopplung der Materialstärke die Schneidzeit und -kosten mehr als verdoppeln. Dickere Materialien erfordern langsamere Schneidgeschwindigkeiten, höhere Laserleistung und einen höheren Verbrauch an Zusatzgas. Eine 6-mm-Stahlplatte kostet nicht doppelt so viel wie eine 3-mm-Platte – sie kann zum Schneiden dreimal so viel kosten.

- Schnittdistanz und Anzahl der Durchbrüche: Die gesamte lineare Strecke, die der Laser zurücklegt, bestimmt direkt die Maschinenzeit. Doch hier ist ein verborgener Kostenfaktor: Jedes Mal, wenn der Laser einen neuen Schnitt beginnt, muss er zuerst das Material durchbohren. Eine Konstruktion mit 100 kleinen Löchern kostet aufgrund der kumulativen Bohrzeit mehr als eine große Aussparung gleicher Fläche.

- Teilkomplexität: Intrikate Designs mit engen Kurven und scharfen Ecken zwingen die Maschine, langsamer zu werden. Komplexe Geometrien erhöhen die Schneidzeit und erfordern präzisere Steuerung. Einfachere Formen – selbst bei gleicher Fläche – werden schneller geschnitten und sind kostengünstiger.

- Menge und Rüstkosten: Die meisten Dienstleister berechnen Einrichtgebühren, die den Zeitaufwand des Bedieners für das Beladen des Materials, die Kalibrierung der Maschine und die Vorbereitung Ihrer Datei abdecken. Diese Fixkosten verteilen sich auf alle Teile einer Bestellung. Ergebnis? Die Preise pro Teil sinken deutlich mit steigender Menge. Bei hohen Stückzahlen können Rabatte bis zu 70 % im Vergleich zur Einzelteilpreisgestaltung betragen.

- Toleranzanforderungen: Die Festlegung von Toleranzen, die enger sind als funktional notwendig, ist eine häufige Ursache für zusätzliche Kosten. Das Halten von ±0,002" erfordert langsameres und präziseres Schneiden im Vergleich zu den standardmäßigen Toleranzen von ±0,005". Geben Sie enge Toleranzen nur dort vor, wo Ihre Anwendung dies tatsächlich erfordert.

- Sekundäre Operationen: Dienstleistungen über das Schneiden hinaus – wie Biegen, Gewindeschneiden, Einsetzen von Hardware, Entgraten, Pulverbeschichtung – schlagen mit separaten Gebühren zu Buche. Jede Bearbeitungsstufe erfordert zusätzliche Arbeitszeit, Ausrüstung und Handhabung.

- Lieferzeit: Eilige Aufträge werden mit einem Aufpreis belegt. Expressaufträge erfordern eine Umplanung, Überstunden und beschleunigte Beschaffung von Materialien. Standard-Lieferzeiten sind günstiger als Notfallbearbeitung.

Wie Designentscheidungen Ihr Angebot beeinflussen

Sie haben mehr Kontrolle über die Kosten für kundenspezifisches Laserschneiden, als Sie vielleicht denken. Strategische Konstruktionsentscheidungen können den Endpreis erheblich senken, ohne die Funktionalität einzuschränken.

Verwenden Sie das dünnste Material, das möglich ist. Diese eine Entscheidung führt oft zu der größten Kosteneinsparung. Wenn die strukturelle Analyse bestätigt, dass 2 mm Stahl Ihren Anforderungen genügen, geben Sie nicht „zur Sicherheit“ 3 mm vor. Der Unterschied in der Schneidzeit schlägt sich direkt in Einsparungen nieder.

Vereinfachen Sie die Geometrie, wo immer möglich. Kann jene dekorative Kurve zu einer geraden Linie werden? Können mehrere kleine Löcher zu weniger, größeren Öffnungen zusammengefasst werden? Die Verringerung der Schneidlänge und der Anzahl der Durchbrüche senkt die Maschinenlaufzeit.

Reinigen Sie Ihre Konstruktionsdateien. Doppelte Linien, versteckte Objekte und Konstruktionsgeometrien verursachen Probleme. Automatisierte Angebotsysteme berechnen möglicherweise jede Linie – einschließlich Duplikaten. Eine manuelle Prüfung erkennt diese Fehler, erhöht aber die Arbeitskosten. Reichen Sie saubere Dateien ein, um beide Probleme zu vermeiden.

Bestellen Sie strategisch. Die Zusammenfassung von Bedarf in größeren, selteneren Bestellungen verteilt die Rüstkosten auf mehr Teile. Wenn Sie über einen Zeitraum von sechs Monaten 50 Halterungen benötigen, ist es kostengünstiger, alle 50 auf einmal zu bestellen, statt fünf separate Bestellungen mit jeweils 10 Stück vorzunehmen.

Erkundigen Sie sich nach verfügbaren Materialien auf Lager. Die Wahl von Materialien, die Ihr Fertigungspartner bereits vorrätig hält, eliminiert Sonderbestellgebühren und verkürzt die Lieferzeit. Individuell zugeschnittenes Metall aus Standardlagerbeständen wird schneller versandt und ist günstiger als speziell beschaffte Materialien.

Bewertung von Dienstleistern jenseits des Preises

Das niedrigste Angebot ist nicht immer der beste Wert. Berücksichtigen Sie, was Sie tatsächlich vergleichen:

- DFM-Rückmeldung: Überprüft der Anbieter Ihr Design auf fertigungsgerechte Gestaltung? Die frühzeitige Erkennung eines kostspieligen Konstruktionsfehlers vor dem Schneiden spart mehr, als das günstigste Angebot einbringt.

- Qualitätssysteme: Zertifizierte Qualitätsmanagementsysteme (ISO 9001, IATF 16949 für die Automobilindustrie) deuten auf kontrollierte Prozesse und konsistente Ergebnisse hin. Kosten für Nacharbeit und Ausschuss können die anfänglichen Preisunterschiede schnell übertreffen.

- Kommunikationsreaktionsfähigkeit: Wie schnell beantworten sie Fragen? Ein Anbieter, der innerhalb von Stunden statt Tagen antwortet, hält Ihr Projekt in Bewegung.

- Möglichkeiten für Sekundäroperationen: Wenn Ihre Teile gebogen, veredelt oder montiert werden müssen, eliminiert ein Full-Service-Anbieter Koordinationsprobleme und den Versand zwischen mehreren Lieferanten.

- Unterstützung bei der Dateiaufbereitung: Einige Werkstätten berechnen zusätzliche Gebühren für die Behebung von Dateifehlern; andere schließen eine grundlegende Bereinigung ein. Die Kenntnis darüber, was enthalten ist, verhindert unerwartete Kosten.

Die Maschinenstundensätze liegen typischerweise zwischen 60 und 120 US-Dollar, abhängig von der Ausrüstungskapazität und dem Standort. Doch allein der Stundensatz bestimmt nicht den Wert – eine teurere Maschine, die doppelt so schnell schneidet, kann niedrigere Kosten pro Bauteil liefern als ein günstigerer Betrieb.

Beurteilen Sie beim Vergleich Ihres Laserschneidangebots mehr als nur die Endsumme. Verstehen Sie, welche Kostenfaktoren auf Ihr Projekt zutreffen, berücksichtigen Sie, wie sich Ihre Konstruktionsentscheidungen auf die Preisgestaltung auswirken, und bewerten Sie den Gesamtwert, den jeder Anbieter bietet. Dieser fundierte Ansatz führt zu besseren Ergebnissen, als einfach nur die niedrigste Zahl zu wählen.

Über das Schneiden hinaus und komplette Fertigungsdienstleistungen

Ihre lasergeschnittenen Teile kommen gerade von der Maschine. Was nun? Für die meisten Projekte ist das Schneiden erst der Anfang. Die flachen Profile, die aus einem Stahl-Laserschneidprozess entstehen, sind selten funktionsfähige Endprodukte – sie müssen geformt, befestigt, veredelt und oft montiert werden, bevor sie zur Installation oder zum Versand bereitstehen.

Das Verständnis dafür, wie Laserschneiden und nachfolgende Arbeitsschritte zusammenwirken, hilft Ihnen dabei, Projekte effizienter zu planen, Lieferzeiten zu verkürzen und die Koordinationsprobleme zu vermeiden, die entstehen, wenn mehrere Anbieter verwaltet werden müssen. Werfen wir einen Blick darauf, was passiert, nachdem der Laser aufhört zu schneiden.

Nachbearbeitungsschritte, die Ihre Teile vervollständigen

Stellen Sie sich vor, Sie entwerfen eine Halterung, die mit Schrauben befestigt wird, an einer geformten Platte angebracht ist und Gewindeeinsätze aufnimmt. Der Laser schneidet das flache Profil – doch das macht nur etwa 30 % der gesamten Fertigungsarbeit aus. Nachbearbeitungsschritte wandeln flache Ausrisse in funktionstüchtige Bauteile um.

Zu den gängigen Schritten nach dem Schneiden gehören:

- Biegen und Formen: Pressen verwandeln flache, lasergeschnittene Bleche in dreidimensionale Formen. Biegekanten, die während des Schneidens eingeätzt werden, dienen als Hilfslinien für die genaue Positionierung. Gemäß branchenüblicher Praxis kombinieren Fertigungsbetriebe häufig das Laserschneiden mit Umformdienstleistungen und nutzen RADAN-Nestingsoftware, um die Effizienz zu maximieren, bevor die Teile zur Biegeoperation weitergeleitet werden.

- Gewindeschneiden: Während das Laserschneiden Führungslöcher erzeugt, erfordert das Anbringen von Gewinden einen separaten Gewindeschneidprozess. Die Konstruktionsdateien sollten lediglich den Durchmesser des Führunglochs enthalten – falls die Gewindegeometrie bereits in der DXF-Datei enthalten ist, verbleibt kein Material mehr, das vom Gewindeschneider bearbeitet werden könnte.

- Beschlag-Einsetzen: PEM-Muttern, Abstandshalter, Bolzen und eingebaute Verbindungselemente werden in lasergeschnittene Löcher eingepresst. Eine korrekte Lochgröße während des Schneidvorgangs gewährleistet eine zuverlässige Montage, ohne dass es zu einer Verformung des Materials kommt.

- Senken und Anfasen: Für versenkt montierte Verbindungselemente sind Aussparungen erforderlich, die allein durch Laserschneiden nicht hergestellt werden können. CNC-Bearbeitung oder spezielle Senkwerkzeuge erzeugen diese Merkmale nach dem Schneiden.

- Entkantung: Während Laserschnitte in der Regel sauberer sind als Plasmaschnitte oder Scherkanten, erfordern einige Anwendungen – insbesondere solche mit manuellem Kontakt – eine Kantenverrundung. Entgraten durch Walzen, Schwingen oder manuelles Nachbearbeiten beseitigt jegliche verbleibende Schärfe.

- Schweiß: MIG-, MAG- und Punktschweißen verbindet lasergeschnittene Bauteile zu Baugruppen. Saubere Laserschnitte führen zu einer höheren Schweißqualität im Vergleich zu mechanisch geschnittenen Teilen.

- Fräs- und Dreharbeiten: Präzisionsmerkmale, die über die Fähigkeiten des Lasers hinausgehen – Bohrungen mit engen Toleranzen, bearbeitete Oberflächen, komplexe 3D-Geometrien – erfordern zusätzliche CNC-Bearbeitung.

Wenn Laser- und CNC-Fertigung kombiniert werden, können Hersteller Bauteile herstellen, die mit keiner der beiden Technologien allein möglich wären. Diese Integration von Laser- und CNC-Prozessen erweitert die Möglichkeiten, behält jedoch die Geschwindigkeitsvorteile des Laserschneidens für geeignete Merkmale bei.

Oberflächenveredelungsoptionen für professionelle Ergebnisse

Reines Metall kommt selten direkt in den Einsatz. Umweltbedingte Einflüsse, ästhetische Anforderungen und funktionelle Spezifikationen erfordern in der Regel schützende oder dekorative Oberflächen. Das Verständnis Ihrer Optionen hilft Ihnen dabei, die richtige Behandlung für Ihren Anwendungsfall festzulegen.

- Pulverbeschichtung: Diese vielseitige Oberfläche bietet eine robuste, langlebige Außenbeschichtung in nahezu jeder Farbe, Textur oder metallischen Optik. Die elektrostatisch aufgebrachte Pulverbeschichtung härtet unter Hitze aus und ergibt eine Oberfläche, die widerstandsfähiger gegen Abplatzen ist als herkömmliche Lacke. Pulverlackierung eignet sich hervorragend für Stahl- und Aluminium-Laserteile.

- Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT Besonders effektiv bei Aluminium verstärkt die Eloxierung die natürlicherweise vorkommende Oxidschicht, die vor Korrosion schützt. Das Verfahren ermöglicht zudem das Einfärben, wodurch farbige Oberflächen entstehen, die in die Oberfläche eindringen, anstatt darauf zu liegen. Die UV-Beständigkeit verbessert sich im Vergleich zu lackierten Oberflächen deutlich.

- Metallbeschichtung: Verzinkung, Vernickelung, Verchromung und andere Beschichtungsoptionen bieten Korrosionsbeständigkeit, Verschleißfestigkeit oder spezifische optische Effekte. Das Galvanisieren – eine Zinkbeschichtung durch Tauchverfahren oder Elektrolytverfahren – ist besonders bei Stahlkonstruktionen, die Witterungseinflüssen ausgesetzt sind, sehr verbreitet.

- Sandstrahlen: Dieses abschleifende Verfahren erzeugt einheitliche matte Oberflächenstrukturen und entfernt gleichzeitig geringfügige Unvollkommenheiten. Das Kugelstrahlen bereitet Oberflächen für nachfolgende Beschichtungen vor oder dient als Endbearbeitung, wenn eine satinierte Optik gewünscht ist.

- Heißschwarzbeizen: Die Schwarzzunderbehandlung stabilisiert Oberflächen aus Eisenlegierungen, verhindert Rostbildung und erzeugt gleichzeitig eine charakteristische matte schwarze Optik. Automobilteile, Werkzeuge und Waffen werden häufig mit dieser Oberfläche behandelt.

- Polstern: Bei Edelstahl-, Messing- oder verchromten Teilen wird Polieren mittels kontrollierter Reibung eingesetzt, um leichte Kratzer zu beseitigen und spiegelnde oder gebürstete Oberflächen zu erzielen. Für an sich korrosionsbeständige Materialien ist keine zusätzliche Beschichtung erforderlich.

Jede Oberflächenoption hat spezifische Vorbereitungsanforderungen. Bei der Pulverbeschichtung müssen die Oberflächen sauber und fettfrei sein. Die Eloxierung erfordert genaue Legierungsangaben. Für die Galvanik ist eine geeignete Oberflächenaktivierung notwendig. Wenn Sie Ihre Anforderungen an die Oberflächenbearbeitung frühzeitig kommunizieren, können die Fertiger ihre Laserschneid- und Vorbereitungsprozesse entsprechend optimieren.

Optimierung Ihres Fertigungsablaufs

An dieser Stelle wird die Auswahl des Lieferanten strategisch. Sie könnten den Laserschnitt bei einem Betrieb beziehen, die Teile zur Biegung an einen anderen Betrieb schicken, zu einem dritten für die Oberflächenbehandlung versenden und die Montage selbst koordinieren. Oder Sie arbeiten mit einem integrierten Anbieter zusammen, der den gesamten Arbeitsablauf unter einem Dach abwickelt.

Die Vorteile einer Zusammenfassung sind überzeugend:

- Verringerte Lieferzeit: Teile warten nicht auf den Versand zwischen einzelnen Arbeitsschritten. Laut branchenspezifischer Erfahrung bietet die Kombination von Fertigung und Montage unter einem Dach eine unübertroffene Effizienz.

- Geringere Logistikkosten: Weniger Sendungen bedeuten niedrigere Frachtkosten und weniger Verpackungsabfall.

- Bessere Kommunikation: Ein einziger Ansprechpartner koordiniert alle Abläufe und eliminiert das Hin-und-her zwischen mehreren Anbietern.

- Integrierte Qualitätskontrolle: Bei sekundären Bearbeitungen entdeckte Probleme können rückverfolgt und korrigiert werden, ohne dass Lieferanten sich gegenseitig die Schuld zuschieben.

- Kosteneffekte durch Skalierung: Bündelte Einkaufskapazitäten führen in der Regel zu besseren Materialpreisen, die an die Kunden weitergegeben werden.

Für präzise Laserschneiddienstleistungen in Automobilanwendungen werden integrierte Fähigkeiten noch kritischer. Fahrwerksteile, Aufhängungshalterungen und Strukturbauteile erfordern oft zertifizierte Prozesse in jeder Phase – Schneiden, Umformen, Schweißen und Oberflächenbearbeitung. IATF-16949-zertifizierte Hersteller wie Shaoyi (Ningbo) Metal Technology zeigen, wie umfassende DFM-Unterstützung und schnelle Prototypenerstellung präzise Laserschneiddienstleistungen ergänzen. Ihre 5-Tage-Prototypenerstellung und 12-Stunden-Angebotsabwicklung sind Beispiele für die Reaktionsfähigkeit, die straffe Abläufe ermöglichen.

Wenn Sie CNC-Laserschneid Dienstleistungen oder Rohrlaserschneid Dienstleistungen bewerten, erkundigen Sie sich nach integrierten Fähigkeiten. Können sie die Biegung Ihrer Teile durchführen? Bieten sie eine hauseigene Oberflächenveredelung an? Können sie Montage und Prüfung durchführen? Die Antworten zeigen, ob Sie einen reinen Schneidlieferservice oder einen vollständigen Fertigungspartner erhalten.

Für Produktionsmengen von Prototypen bis zur Serienfertigung entfällt durch die Zusammenarbeit mit Anbietern, die den gesamten Arbeitsablauf kontrollieren, der Koordinationsaufwand, der Projekte verlangsamt und Qualitätsrisiken erhöht. Der Schneidevorgang mag Stunden dauern – doch die Koordination zwischen drei verschiedenen Lieferanten kann wochenlang zu Ihrem Zeitplan hinzufügen.

Wenn Laserschneiddienstleistungen für Metall in diesen umfassenderen Fertigungskontext eingebettet sind, sind Sie gut gerüstet, potenzielle Partner strategischer zu bewerten. Wonach sollten Sie bei der Auswahl eines Dienstleisters achten? Sehen wir uns die Kriterien an, die hervorragende Partner von ausreichenden unterscheiden.

Den richtigen Partner für das Laserschneiden von Metall auswählen

Sie haben die Technologie erkundet, den Prozess verstanden und ermittelt, wie der Laserschnitt Ihren Projektanforderungen entspricht. Nun steht die Entscheidung an, die darüber bestimmt, ob Ihre Erfahrung reibungslos oder frustrierend verläuft: die Auswahl des richtigen Dienstleisters. Nicht alle Anbieter von Metall-Laserschneiden liefern denselben Mehrwert – und das günstigste Angebot verrät selten die ganze Geschichte.

Erstellen wir einen praktischen Rahmen, um Ihre Optionen zu bewerten und eine fundierte Entscheidung zu treffen.

Ist Laserschneiden das Richtige für Ihr Projekt

Bevor Sie nach einem Laserschneidservice in Ihrer Nähe suchen, vergewissern Sie sich, dass der Laserschnitt tatsächlich zu Ihrer Anwendung passt. Die falsche Technologiewahl verschwendet Zeit und Geld, unabhängig davon, wie gut Ihr ausgewählter Anbieter sein mag.

Gehen Sie diese Checkliste durch:

- Materialverträglichkeit: Ist Ihr Material lasergängig? Stahl, Edelstahl, Aluminium, Kupfer, Messing und die meisten gängigen Legierungen eignen sich gut. Einige beschichtete oder behandelte Materialien können giftige Dämpfe erzeugen oder sich schlecht schneiden lassen.

- Dicken-Eignung: Liegt Ihre Materialstärke innerhalb der praktischen Bereiche für den Laserschnitt? Bei den meisten Metallen bedeutet dies unter 25 mm. Dickere Materialien erfordern möglicherweise Plasma- oder Wasserstrahlschneiden.

- Genauigkeitsanforderungen: Benötigen Sie Toleranzen enger als ±0,076 mm? Der Standard-Laserschnitt liefert zuverlässig ±0,127 mm. Engere Spezifikationen könnten EDM oder eine Nachbearbeitung erfordern.

- Wärmeempfindlichkeit: Kann Ihr Material oder Ihre Anwendung eine geringe wärmebeeinflusste Zone tolerieren? Falls thermische Verformung absolut inakzeptabel ist, eliminiert das Wasserstrahlschneiden dieses Problem vollständig.

- Mengenabstimmung: Der Laserschnitt eignet sich hervorragend – von einzelnen Prototypen bis zur Serienfertigung. Allerdings können sehr hohe Mengen einfacher Teile von den kostengünstigeren Stanz- oder Schneidwerkzeugverfahren profitieren.

- Anforderungen an Sekundärprozesse: Erfordert Ihr Projekt Biege-, Oberflächenbearbeitungs- oder Montagearbeiten? Berücksichtigen Sie diese Anforderungen bereits von Anfang an bei der Auswahl Ihres Dienstleisters.

Wenn der Laserschnitt diese Kriterien erfüllt, sind Sie bereit, Anbieter zu bewerten. Wenn nicht, ziehen Sie alternative Schneidverfahren in Betracht, die weiter oben in diesem Leitfaden behandelt wurden.

Worauf Sie bei einem Dienstleister achten sollten

Wenn Sie nach Laserschneid-Services in meiner Nähe oder Metall-Laserschneidservices in meiner Nähe suchen, können Dutzende von Optionen angezeigt werden. Wie unterscheiden Sie hervorragende Partner von ausreichenden? Konzentrieren Sie sich auf diese Bewertungskriterien:

Zertifizierungen und Qualitätsmanagementsysteme: Industriezertifizierungen weisen auf kontrollierte Prozesse und konsistente Ergebnisse hin. Laut Fachingenieuren sollte die Frage nach der Einhaltung gesetzlicher Vorschriften zu Ihren ersten Fragen gehören. Zu beachtende wichtige Zertifizierungen sind:

- ISO 9001: Allgemeine Zertifizierung des Qualitätsmanagementsystems

- IATF 16949: Qualitätsstandard für die Automobilindustrie – unerlässlich für Fahrgestelle, Aufhängungen oder Strukturbauteile

- AS9100: Zertifizierung des Qualitätsmanagementsystems für die Luft- und Raumfahrt

- NADCAP: Akreditierung für Spezialverfahren in luft- und raumfahrttechnischen Anwendungen

Unterstützung und Kommunikation im Bereich DFM (Gestaltung für Herstellbarkeit): Überprüft der Anbieter Ihre Konstruktionen auf Probleme hinsichtlich der Herstellbarkeit? Branchenempfehlungen betont, dass guter Kundenservice und offene Kommunikation während des gesamten Prozesses für den Erfolg unerlässlich sind. Anbieter, die DFM-Feedback anbieten, erkennen kostspielige Probleme, bevor der Zuschnitt beginnt – und sparen damit mehr als jede Preisunterschied ausmacht.

Ausrüstungskapazitäten: Welche Lasertechnologie verwenden sie? Faseraser verarbeiten reflektierende Metalle besser als CO2-Systeme. Hochleistungsmaschinen schneiden dickere Materialien schneller. Erkundigen Sie sich nach ihrer Ausrüstung und ob diese Ihren Anforderungen hinsichtlich Materialart und -stärke entspricht.

Materialfähigkeiten und Beschaffung: Können sie mit Ihrem spezifischen Material arbeiten? Führende Dienstleister unterstützen Stahl, Edelstahl, Werkzeugstahl, Aluminium, Messing, Bronze, Kupfer und Titan. Prüfen Sie, ob sie Ihren benötigten Legierungsgrad beschaffen oder kundenseitig bereitgestelltes Material akzeptieren können.

Angebotsbearbeitungszeit: Wie schnell reagieren sie? Bei dynamischen Projekten kann ein Angebotszeitraum von 12 Stunden im Vergleich zu einer Antwortzeit von 5 Tagen darüber entscheiden, ob Sie Ihre Frist einhalten. Für die Automobilproduktion, die präzise Metallobjekte benötigt, kommen Hersteller wie Shaoyi zeigen Sie den Wert einer schnellen Angebotsbearbeitung und zertifizierter Qualitätssysteme auf – ihre IATF-16949-Zertifizierung und die 12-Stunden-Angebotsbearbeitungszeit verdeutlichen, was von erstklassigen Partnern zu erwarten ist.

Möglichkeiten für Sekundäroperationen: Wenn Ihre Teile gebogen, veredelt oder montiert werden müssen, eliminieren integrierte Anbieter Koordinationsprobleme. Erkundigen Sie sich gezielt nach:

- Kantpresstechnik und Biegen

- Gewindeschneiden, Einsetzen von Hardware und Befestigungselementen

- Oberflächenveredelung: Pulverbeschichtung, Eloxieren, Beschichten

- Montage und Kit-Verpackung

Den nächsten Schritt mit Sicherheit gehen

Ausgestattet mit diesen Bewertungskriterien können Sie gezielt statt zufällig nach einem Laserschneidservice in Ihrer Nähe oder einer Metall-Laserschneidung in Ihrer Nähe suchen. Folgende Fragen unterscheiden informierte Käufer von denen, die einfach das erste Angebot akzeptieren:

Fragen, die potenziellen Anbietern gestellt werden sollten:

- Welche Dateiformate akzeptieren Sie, und geben Sie Feedback zur Konstruktionsprüfung (DFM)?

- Über welche Zertifizierungen verfügt Ihr Betrieb?

- Welche Lasertechnologie verwenden Sie für mein spezifisches Material?

- Können Sie die von mir benötigten sekundären Bearbeitungsschritte intern durchführen?

- Wie ist Ihre durchschnittliche Durchlaufzeit für Projekte wie mein eigenes?

- Bieten Sie bei Bedarf eine beschleunigte Bearbeitung an?

- Wie handhaben Sie die Qualitätsprüfung und Dokumentation?

Warnsignale, die vermieden werden sollten:

- Unwilligkeit, über Ausrüstung oder Fähigkeiten zu sprechen

- Keine DFM-Prüfung oder konstruktive Rückmeldung angeboten

- Vage oder inkonsistente Kommunikation

- Keine branchenrelevante Qualitätszertifizierung vorhanden

- Zurückhaltung, Referenzen oder Arbeitsproben bereitzustellen

- Angebote, die deutlich niedriger als die der Wettbewerber liegen, ohne klare Begründung

Wie es Branchenexperten empfehlen, tun Sie alles in Ihrer Macht Stehende, um Informationen über Ihren Lieferanten zu erhalten – von der Unternehmensgeschichte über die Fähigkeiten bis hin zu den Qualitätssystemen. Falls möglich, planen Sie einen Besuch der Produktionsstätte ein, um sich den Betrieb vor Ort anzusehen.

Der richtige Partner für den metallverarbeitenden Laserschnitt führt Ihre Dateien nicht nur aus, sondern arbeitet aktiv an der Verbesserung Ihrer Konstruktionen mit, informiert proaktiv über Zeitplan und Qualität und liefert Bauteile, die Ihren Spezifikationen konstant entsprechen. Egal, ob Sie eine schnelle Prototypenerstellung oder automatisierte Massenproduktion benötigen – der oben genannte Bewertungsrahmen hilft Ihnen dabei, Anbieter zu identifizieren, die zum Erfolg Ihres Projekts beitragen, anstatt lediglich Aufträge abzuwickeln.

Ihre Suche nach dem idealen Fertigungspartner beginnt damit, zu verstehen, was Sie benötigen – und endet damit, einen Anbieter zu finden, dessen Fähigkeiten, Zertifizierungen und Kommunikationsstil genau zu diesen Anforderungen passen. Mit dem Wissen aus diesem Leitfaden sind Sie bestens gerüstet, um diese Entscheidung sicher zu treffen.

Häufig gestellte Fragen zu Metall-Laserschneiddienstleistungen

1. Welche Materialien können mit dem Laser geschnitten werden?

Metall-Laserschneidservices verarbeiten eine breite Palette von Materialien, darunter Kohlenstoffstahl, Edelstahl, Aluminium, Kupfer, Messing und Speziallegierungen. Fasermodule eignen sich hervorragend für reflektierende Metalle wie Aluminium und Kupfer, während CO2-Laser gut für Anwendungen mit gemischten Materialien geeignet sind. Die Materialstärkenkapazität hängt von der Laserleistung ab – moderne Faserlaser können Stahl bis zu 40 mm und Edelstahl bis zu 50 mm dick mit Hochleistungssystemen schneiden. Einige Materialien wie verzinkter Stahl erfordern aufgrund der Rauchentwicklung eine spezielle Belüftung.

2. Wie hoch sind die Kosten für Laserschneiden?

Die Preisgestaltung für Laserschneiden hängt von mehreren Faktoren ab: Materialart und -stärke, Schnittlänge und Durchstichanzahl, Teilekomplexität, Menge, Toleranzanforderungen und Bearbeitungsdauer. Dickere Materialien sind aufgrund langsamerer Schneidgeschwindigkeiten deutlich teurer. Bei Großaufträgen wirken sich die eingesparten Rüstkosten positiv aus, wobei Rabatte im Vergleich zur Einzelteilpreisgestaltung bis zu 70 % betragen können. Die Maschinenstundensätze liegen typischerweise zwischen 60 und 120 US-Dollar, abhängig von der Ausrüstung und dem Standort.

3. Was ist der Unterschied zwischen Faserlaser- und CO2-Laserschneiden?

Fasernlasersysteme nutzen Festkörpertechnologie mit einer Wellenlänge von 1,064 Mikrometer, bieten eine höhere Energieeffizienz (35–42 % Umwandlungsrate), schnellere Schnittleistung bei dünnen Metallen und überlegene Leistung bei reflektierenden Materialien wie Aluminium und Kupfer. CO2-Laser erzeugen einen Strahl mit einer Wellenlänge von 10,6 Mikrometern und eignen sich besonders gut zum Schneiden verschiedener Materialien, einschließlich Nichtmetalle wie Holz und Acryl. Faserlaser benötigen weniger Wartung und halten bis zu 100.000 Stunden, während CO2-Systeme nach etwa 20.000 bis 30.000 Stunden einen Röhrenwechsel erfordern.

4. Wie genau ist das Laserschneiden?

Das Laserschneiden von Metall erreicht Präzisionstoleranzen von ±0,003" bis ±0,005", abhängig vom Material und der Ausrüstung. Der Durchmesser des Laserstrahls liegt typischerweise unter 0,32 mm, mit Schnittbreiten (Kerf) von nur 0,10 mm. Diese Genauigkeit macht das Laserschneiden ideal für komplizierte Muster, Halterungen mit engen Toleranzen und Bauteile, die über Serienfertigung hinweg eine gleichbleibende Maßgenauigkeit erfordern. Für Toleranzen enger als ±0,003" sind möglicherweise EDM-Verfahren oder Nachbearbeitungsschritte erforderlich.

5. Welche Dateiformate werden für das Laserschneiden akzeptiert?