Metall-Laserschneidservices entschlüsselt: Vom Angebot bis zum fertigen Bauteil

Grundlagen der Laserschneidtechnologie für die Metallbearbeitung

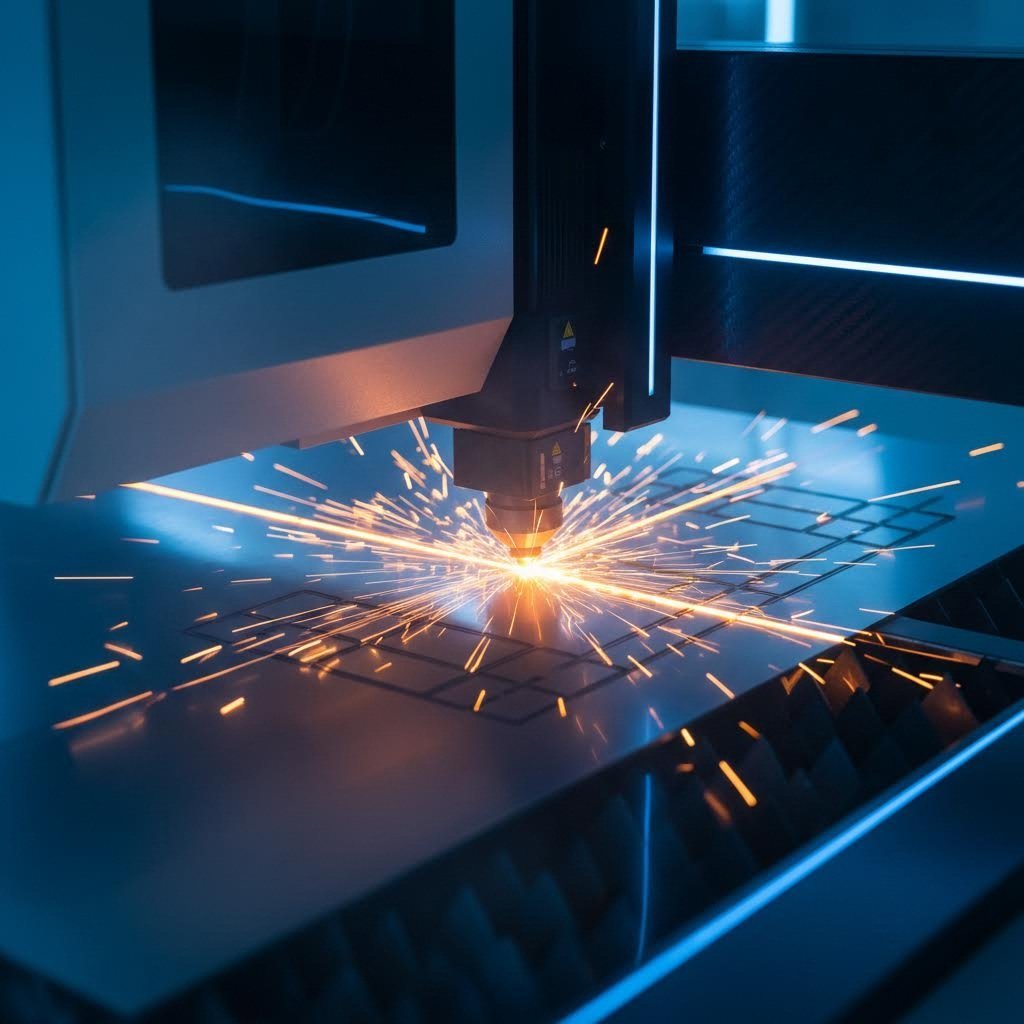

Haben Sie sich schon einmal gefragt, wie Hersteller diese unglaublich präzisen Metallkomponenten mit komplexen Mustern und messerscharfen Kanten herstellen? Die Antwort liegt in einer der bahnbrechendsten Technologien der modernen Fertigung: dem Lasermetallschneiden. Dieses Verfahren hat die Art und Weise, wie Industrien Metallbearbeitung betreiben, revolutioniert und langsamere mechanische Methoden durch Schnelligkeit, Genauigkeit und bemerkenswerte Vielseitigkeit ersetzt.

Das Laserschneiden ist ein thermisches Verfahren, bei dem ein stark gebündelter Lichtstrahl verwendet wird, um Metall entlang eines computerprogrammierten Pfads zu schmelzen, zu verbrennen oder zu verdampfen und dabei präzise Schnitte mit minimalem Materialabfall erzeugt.

Was ist also Laserschneiden genau, und warum ist es zur Standardlösung für alles geworden – von Automobilteilen bis hin zu architektonischen Metallkonstruktionen? Lassen Sie uns die Grundlagen analysieren, damit Sie genau verstehen, was passiert, wenn Sie Ihre Konstruktionen an einen professionellen Metall-Laserschneiddienstleister senden .

Wie fokussiertes Licht Rohmetall verändert

Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird, aber dieses Prinzip um mehrere Größenordnungen verstärkt. Im Wesentlichen funktioniert das Schneiden mit einem Laser genauso. Der Prozess beginnt innerhalb eines Geräts namens Resonator, in dem ein bestimmtes Medium einen äußerst fokussierten Strahl kohärenten Lichts erzeugt.

Hier wird es besonders faszinierend. Wenn Photonen mit Elektronen im Lasermaterial interagieren, lösen sie eine Kettenreaktion aus, die als stimulierte Emission bezeichnet wird. Jedes angeregte Elektron emittiert dabei ein identisches Photon, wodurch sich eine Lawine perfekt synchronisierter Lichtwellen bildet. Diese Photonen werden zwischen Spiegeln hin und her reflektiert, bis sie eine ausreichende Intensität erreichen, um als starker, konzentrierter Strahl durch eine halbdurchlässige Oberfläche auszutreten.

Sobald der Strahl das Resonator verlässt, durchläuft er eine Reihe von Spiegeln oder Glasfaserkabeln, bevor er durch eine Fokussierlinse tritt. Diese Linse konzentriert die gesamte Energie auf einen extrem kleinen Durchmesser, manchmal nur einen Bruchteil eines Millimeters. Das Ergebnis? Ein lokal begrenzter Punkt extremer Hitze, der Temperaturen erreichen kann, die hoch genug sind, um praktisch jedes Metall zu schmelzen oder zu verdampfen.

Die Wissenschaft hinter der präzisen Metallbearbeitung

Sie fragen sich vielleicht, wie das Laserschneiden von Metall eine derart bemerkenswerte Genauigkeit erreicht. Das Geheimnis liegt im computergesteuerten Prozess. Bevor irgendein Schneidevorgang beginnt, wird Ihre Designdatei in G-Code umgewandelt, der im Wesentlichen aus einer Reihe maschinenlesbarer Anweisungen besteht, die dem Laserkopf genau vorschreiben, wohin er sich bewegen soll.

Wenn der fokussierte Strahl auf die Metalloberfläche trifft, geschieht je nach Material und verwendeter Technik eines von drei Dingen:

- Schmelzschneiden: Ein Hochdruckstrahl aus inertem Gas, wie etwa Stickstoff, bläst das geschmolzene Material von der Schnittstelle weg und schützt gleichzeitig die Kante vor Oxidation

- Flammenschneiden: Sauerstoff unterstützt den Prozess, indem er eine exotherme Reaktion erzeugt, die die Schneidgeschwindigkeit erhöht

- Vernichtungsschneiden: Bei dünnen oder empfindlichen Materialien ablatiert der Laser das Material direkt, ohne Gasunterstützung

Diese Präzision ist der Grund, warum Laserschneiden-Metall-Dienstleistungen zum Industriestandard für Genauigkeit und Wiederholbarkeit geworden sind. Die CNC-Steuerung ermöglicht schnelle Anpassungen, automatisierte Schneidbahnen und die Fähigkeit, identische Teile konsistent herzustellen, egal ob Sie einen Prototypen oder Tausende von Serienteilen benötigen.

In diesem Leitfaden erfahren Sie, wie sich verschiedene Lasertechnologien vergleichen lassen, welche Metalle sich am besten für unterschiedliche Anwendungen eignen und wie Sie Ihre Konstruktionen für kostengünstige Ergebnisse optimieren können. Ob Sie Bauteile für ein Produktionsprojekt beschaffen oder Optionen für maßgeschneiderte Metallbearbeitung prüfen – das Verständnis dieser Grundlagen hilft Ihnen dabei, fundierte Entscheidungen zu treffen und effektiv mit Dienstleistern zu kommunizieren.

CO2- vs. Faser- vs. Nd:YAG-Lasertechnologien erklärt

Nachdem Sie nun die grundlegenden physikalischen Prinzipien des Laserschneidens verstehen, stellt sich die entscheidende Frage: Welcher Lasertyp sollte Ihr Projekt übernehmen? Nicht alle Laser sind gleich, und die Wahl der falschen Technologie kann zu längeren Produktionszeiten, höheren Kosten oder minderwertiger Kantenqualität führen. Klären wir auf, welche der drei wichtigsten Laserschneidanlagenoptionen Sie in Betracht ziehen sollten, wenn Sie Metallbearbeitungsdienstleistungen beschaffen.

Faserlaser vs. CO2-Laser für metallische Anwendungen

Wenn Sie eine Laserschneidmaschine für Metall bewerten, werden Sie am häufigsten auf zwei dominierende Technologien stoßen: CO2- und Faserlaser. Jede dieser Technologien zeichnet sich in unterschiedlichen Szenarien aus, und das Verständnis ihrer Stärken hilft Ihnen dabei, die richtige Technologie an Ihre spezifischen Materialanforderungen anzupassen.

Co2-Laser erzeugen Infrarotlicht mit einer Wellenlänge von 10,6 Mikrometern mithilfe eines Gasgemischs, das Kohlendioxid enthält. Diese Maschinen sind seit den 1970er Jahren die Arbeitstiere der Industrie und bleiben aufgrund ihrer Vielseitigkeit beliebt. Eine CO2-Laserschneidmaschine verarbeitet dickere Materialien außerordentlich gut, insbesondere unlegierten Stahl und Edelstahl in höheren Dicken. Laut Forschungsergebnissen von Laser Expertise Ltd können moderne CO2-Systeme mit einer Leistung von 4–5 kW unlegierten Stahl bis zu einer Dicke von 25 mm und Edelstahl bis zu 20 mm schneiden.

Was zeichnet die CO2-Technologie aus? Ihre längere Wellenlänge wirkt effektiv auf organische Materialien, wodurch diese Maschinen ideal sind, wenn in Ihrem Betrieb auch Kunststoffe, Holz oder Textilien bearbeitet werden. Gleichzeitig bereitet diese Wellenlängeneigenschaft jedoch Schwierigkeiten bei stark reflektierenden Metallen wie Kupfer und Aluminium, da der Strahl zurückreflektiert werden und optische Komponenten beschädigen kann.

Faserlaser stellen die neueste Generation der Laserschneidtechnologie für Metall dar. Mit einer deutlich kürzeren Wellenlänge von 1,06 Mikrometern bieten Fasersysteme eine außergewöhnliche Leistung bei dünnen bis mitteldicken Metallen. Diese Maschinen wandeln elektrische Energie mit bemerkenswerter Effizienz in Laserlicht um, typischerweise 30–50 % im Vergleich zu etwa 10–15 % bei CO2-Systemen.

Wenn Sie mit einer Laserschneidanlage für Bleche Materialien unter 6 mm bearbeiten, erzielt die Fasertechnologie oft deutlich höhere Schneidgeschwindigkeiten. Die kürzere Wellenlänge bedeutet zudem, dass Faserlaser reflektierende Metalle wie Aluminium, Messing und Kupfer zuverlässiger verarbeiten. Viele Dienstleister für das Laserschneiden berichten von einer 2- bis 3-mal schnelleren Bearbeitung dünner Edelstahlbleche im Vergleich zu gleichwertigen CO2-Systemen.

Passen Sie die Lasertechnologie an Ihre Materialanforderungen an

Nd:YAG-Laser nehmen eine spezialisierte Nische in der Welt des Metallschneidens ein . Diese Festkörpersysteme arbeiten ebenfalls bei 1,06 Mikrometern, ähnlich wie Faserlaser, verwenden jedoch ein kristallines Medium anstelle von optischen Fasern. Ihr Hauptvorteil? Die Möglichkeit, den Strahl über optische Fasern zu Roboterarmen oder schwer zugänglichen Positionen auf Automobilfertigungsstraßen zu leiten.

Laut Forschungsergebnissen, die von Laserschneidspezialisten dokumentiert wurden, zeichnen sich Nd:YAG-Systeme in drei spezifischen Anwendungsfällen aus:

- Feine, detaillierte Arbeiten an dünnen Materialien, bei denen äußerst kleine fokussierte Spotgrößen entscheidend sind

- Schneiden hochreflektierender Metalle wie Silberlegierungen im regulären Serienbetrieb

- Anwendungen, die eine flexible Strahlführung über optische Fasern zu den Werkstücken erfordern

Allerdings können Nd:YAG-Laser die meisten organischen Materialien nicht bearbeiten, da Kunststoffe und Holzprodukte für ihre Wellenlänge durchlässig sind. Diese Einschränkung bedeutet, dass sie selten in allgemeinen Bearbeitungsbetrieben anzutreffen sind, aber weiterhin für spezialisierte Fertigungszellen von Wert bleiben.

Um Ihnen die schnelle Identifizierung der geeigneten Laserschneidmaschinen-Technologie für Bleche in Bezug auf Ihre Projektanforderungen zu ermöglichen, finden Sie hier einen umfassenden Vergleich:

| Faktor | CO2-Laser | Faserlaser | Nd:YAG-Laser |

|---|---|---|---|

| Ideale Materialtypen | Baustahl, Edelstahl, Kunststoffe, Holz, Textilien | Dünne Metalle, reflektierende Metalle (Aluminium, Kupfer, Messing) | Reflektierende Legierungen, Feinbearbeitung, Silber |

| Dickenkapazität | Bis zu 25 mm Baustahl, 20 mm Edelstahl | Am besten unter 20 mm, hervorragend bei dünnen Stärken | Typischerweise nur dünne Abschnitte |

| Schnittgeschwindigkeit (dünnes Metall) | - Einigermaßen | Schnellste Option | Mäßig bis langsam |

| Energieeffizienz | 10–15 % Wand-Plug-Effizienz | 30-50 % Wandeffizienz | 3-5 % Wandeffizienz |

| Wartungsbedarf | Höher (Spiegel, Gasnachfüllungen, Turbinen) | Niedriger (festkörperbasiert, minimale Optik) | Mäßig (Lampen- oder Diodenaustausch) |

| Typische Anwendungen | Allgemeine Fertigung, Dickbleche, Werkstätten mit gemischten Materialien | Hochvolumige Produktion von dünnem Metall, Automobilteile | Robertierte Schweißzellen, spezialisierte Feinschneidanwendungen |

Welche Technologie sollten Sie also bei Anfragen angeben? Bei den meisten Metallbearbeitungsprojekten hängt die Wahl von Materialart und -stärke ab. Wenn Sie Stahlplatten über 12 mm schneiden, bleibt CO2 äußerst wettbewerbsfähig. Bei der Serienproduktion von dünnen Edelstahl- oder Aluminiumteilen liefern Faserlaser-Schneidverfahren in der Regel die beste Kombination aus Geschwindigkeit und Kantengüte. Und wenn Ihre Anwendung extrem feine Strukturen erfordert oder hochreflektierende Speziallegierungen umfasst, kann Nd:YAG trotz des höheren Preises die bessere Wahl sein.

Wenn Sie diese Unterschiede verstehen, können Sie gezieltere Fragen stellen, wenn Sie Dienstleister bewerten, und sicherstellen, dass Ihre Teile auf Maschinen bearbeitet werden, die für Ihre spezifischen Anforderungen optimiert sind. Im Folgenden untersuchen wir, welche Metalle jeweils am besten mit welcher Technologie verarbeitet werden können und welche Dickenbegrenzungen Sie bei Ihren Konstruktionen berücksichtigen müssen.

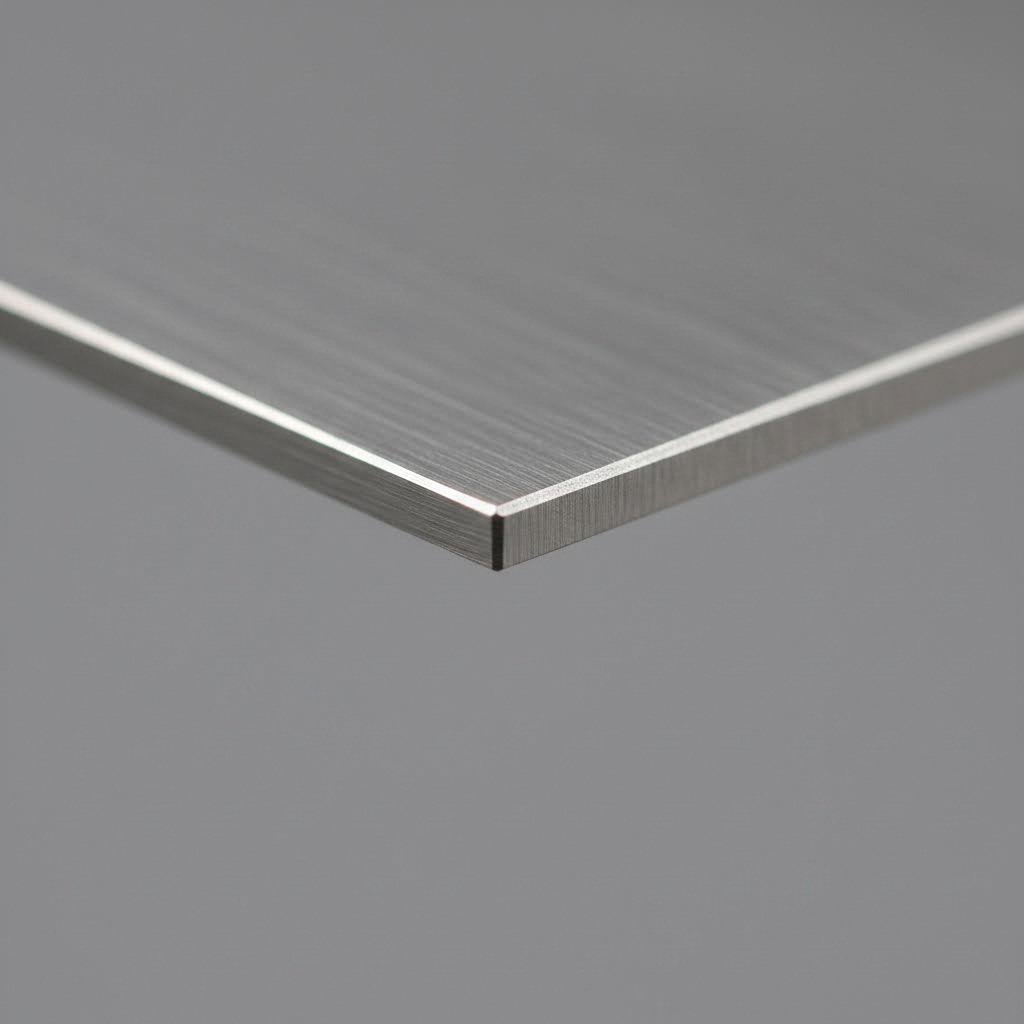

Leitfaden zur Metallkompatibilität und Dickenbeschränkungen

Sie wissen nun, wie verschiedene Lasertechnologien funktionieren. Doch hier ist die entscheidende praktische Frage, die jedem Einkäufer im Kopf herumgeht: Kann das Laserschneiden das spezifische Metall verarbeiten, das Ihr Projekt erfordert? Die Antwort hängt von den Materialeigenschaften ab, die direkt beeinflussen, wie Laserenergie mit dem Werkstück interagiert. Das Verständnis dieser Zusammenhänge hilft Ihnen, bereits zu Beginn das richtige Material auszuwählen und kostspielige Überraschungen während der Produktion zu vermeiden.

Nicht alle Metalle reagieren gleich gut auf das Laserschneiden von Metallblechen. Physikalische Eigenschaften wie Reflexionsvermögen, Wärmeleitfähigkeit und Schmelzpunkt bestimmen, ob ein Material sauber geschnitten werden kann oder Herausforderungen mit sich bringt, die spezialisiertes Know-how erfordern. Untersuchen wir, was jedes gängige Metall besonders macht, und wie professionelle Dienstleistungen über den gesamten Bereich hervorragende Ergebnisse erzielen.

Schneidparameter für Stahl und Edelstahl

Gute Nachrichten zuerst: Wenn Sie mit Stahl arbeiten, haben Sie eines der lasergängigsten verfügbaren Materialien gewählt. Das Laserschneiden von Stahl ist unkompliziert, da Kohlenstoffstahl und Baustahl Laserenergie effizient absorbieren und überschaubare thermische Eigenschaften aufweisen.

Laserschneiden aus leichtem Stahl ergibt saubere, oxidfreie Kanten, wenn mit Stickstoff als Zusatzgas bearbeitet, oder schnellere Schnitte mit Sauerstoffunterstützung. Laut branchen-Richtlinien für Dicken , dünne Stahlbleche zwischen 0,5 mm und 3 mm lassen sich leicht mit 1000 W bis 2000 W-Lasern schneiden, während mittlere Platten von 4 mm bis 12 mm Systeme mit 2000 W bis 4000 W erfordern. Für dicke Stahlplatten im Bereich von 13 mm bis 20 mm liefern Hochleistungslaser zwischen 4000 W und 6000 W die notwendige Durchdringung.

Laserschneiden von Edelstahl folgt ähnlichen Prinzipien, erfordert jedoch besondere Aufmerksamkeit bezüglich der Kantenqualität. Da Edelstahl Chrom enthält, der bei hohen Temperaturen oxidieren kann, geben viele Anwendungen Stickstoff als Zusatzgas vor, um die Korrosionsbeständigkeit an der Schnittkante zu bewahren. Wie von den Spezialisten von Universal Tool angemerkt, erzeugt Edelstahl selbst bei höheren Dicken saubere, hochwertige Kanten mit Faserlasern und ist daher sowohl für praktische als auch dekorative Anwendungen eine ausgezeichnete Wahl.

Beachten Sie beim Laserschneiden von Edelstahl (ss) folgende Parameter:

- Dünner Edelstahl (0,5 mm bis 3 mm) wird präzise mit 1000 W bis 2000 W-Lasern geschnitten

- Mittlere Dicken (4 mm bis 8 mm) erfordern 2000 W bis 4000 W-Systeme für glatte Schnitte

- Dicke Edelstahlbleche (9 mm bis 20 mm) erfordern Laser mit 4000 W bis 6000 W für eine ausreichende Durchdringung

- Stickstoff als Zusatzgas erhält die natürliche Korrosionsbeständigkeit des Materials

Arbeiten mit reflektierenden Metallen wie Aluminium und Kupfer

An dieser Stelle wird die Materialauswahl differenzierter. Hochreflektierende Metalle stellen echte Herausforderungen dar, aber moderne Faserlasertechnologie hat diese Probleme größtenteils gelöst. Wenn Sie verstehen, warum sich diese Materialien anders verhalten, können Sie realistische Erwartungen setzen und effektiv mit Dienstleistern kommunizieren.

Aluminium-Laserschneiden erfordert eine sorgfältige Parametersteuerung aus zwei Gründen. Erstens bedeutet die hohe Reflektivität von Aluminium, dass ein erheblicher Teil der Laserstrahlenergie reflektiert wird. Zweitens leitet es Wärme aufgrund seiner hervorragenden Wärmeleitfähigkeit schnell aus der Schneidzone ab. Das Ergebnis? Im Vergleich zu Stahl gleicher Dicke benötigen Sie mehr Leistung, um denselben Schnitt zu erzielen.

Nach faserlaser-Schneidspezialisten , Aluminium lässt sich mit Fasermaschinen außergewöhnlich gut schneiden, obwohl es bei älteren CO2-Systemen schwierig ist. Für laserbeschnittene Aluminiumprojekte eignen sich dünne Bleche zwischen 0,5 mm und 3 mm gut mit 1000 W bis 2000 W Lasern. Zum mittleren Aluminiumlaserschneiden bei Dicken von 4 mm bis 8 mm sind Systeme mit 2000 W bis 4000 W erforderlich, während dicke Platten von 9 mm bis 15 mm eine Leistung von 4000 W oder mehr benötigen, um die Reflektivität des Materials zu überwinden.

Kupfer und Messing treiben diese Herausforderungen noch weiter voran. Beide Metalle weisen eine extrem hohe Reflexion und Wärmeleitfähigkeit auf und stellen damit die anspruchsvollsten gängigen Materialien für die Laserbearbeitung dar. Fasermaser hingegen, die mit ihrer kürzeren Wellenlänge von 1,06 Mikrometern arbeiten, verarbeiten Kupferlegierungen weitaus zuverlässiger als es jemals CO2-Systeme konnten.

Speziell für Kupfer zeigen Dicken-Tabellen, dass selbst bei relativ dünnen Abschnitten zwischen 0,5 mm und 6 mm typischerweise Laser mit 3000 W bis 5000 W erforderlich sind. Professionelle Dienstleistungen gleichen die anspruchsvollen Eigenschaften von Kupfer aus, indem sie Schneidgeschwindigkeiten anpassen, die Leistungsdichte erhöhen und spezialisierte Zusatzgas-Konfigurationen verwenden.

Hier ist ein umfassender Referenzleitfaden, der zeigt, was bei gängigen Metallen zu erwarten ist:

| Metalltyp | Maximaler Dickenbereich | Empfohlener Lasertyp | Besondere Erwägungen |

|---|---|---|---|

| Weichstahl | Bis zu 25 mm | CO2 oder Faser | Am leichtesten zu schneiden; Sauerstoffzusatz erhöht die Geschwindigkeit; Stickstoff liefert oxidfreie Kanten |

| Edelstahl | Bis zu 20mm | CO2 oder Faser | Stickstoffzusatz verwenden, um die Korrosionsbeständigkeit zu bewahren; hervorragende Kantengüte erzielbar |

| Aluminium | Bis zu 15 mm | Faser (deutlich bevorzugt) | Hohe Reflektivität und Wärmeleitfähigkeit erfordern höhere Leistung; Stickstoffzusatz empfohlen |

| Kupfer | Bis zu 6 mm | Nur Faser | Extrem reflektierend; benötigt hohe Leistung (3000 W+); langsamere Schneidgeschwindigkeiten notwendig |

| Messing | Bis zu 8 mm | Faser (deutlich bevorzugt) | Ähnliche Herausforderungen wie bei Kupfer; Faserwellenlänge bewältigt Reflektivität besser als CO2 |

| Titan | Bis zu 10 mm | CO2 oder Faser | Höchstes Festigkeits-Gewichts-Verhältnis; erfordert inerte Atmosphäre zur Vermeidung von Oxidation; Premium-Preisgestaltung |

Titan ist besonders erwähnenswert, da es eine hervorragende Laserkompatibilität mit anspruchsvollen Prozessanforderungen verbindet. Dieses Metall lässt sich leichter schneiden als stanzen oder mechanisch bearbeiten, wodurch die Laserbearbeitung besonders attraktiv für Anwendungen in der Luft- und Raumfahrt sowie im Medizinbereich ist. Titan reagiert jedoch bei erhöhten Temperaturen aggressiv mit Sauerstoff, weshalb eine Abschirmung mit Argon oder Stickstoff unerlässlich ist, um eine Versprödung an den Schnittkanten zu verhindern.

Was sollten Sie aus diesen Materialbetrachtungen mitnehmen? Erstens: Stahl und rostfreier Stahl bleiben die am einfachsten zu bearbeitenden Werkstoffe für Laser-Schneidprojekte. Zweitens: Aluminium und Kupfer sind mit moderner Faserlaser-Technologie durchaus machbar, doch müssen Sie mit angepassten Preisen rechnen, die den höheren Energiebedarf und die langsameren Geschwindigkeiten widerspiegeln. Drittens: Besprechen Sie stets die genauen Materialeigenschaften mit Ihrem Dienstleister, bevor Sie Ihre Konstruktionen endgültig festlegen, da die Dickenbeschränkungen je nach eingesetzter Ausrüstung variieren können.

Nachdem Sie nun wissen, welche Materialien am besten mit Lasertechnologie verarbeitet werden können, fragen Sie sich vielleicht, wie der Laserschnitt im Vergleich zu alternativen Verfahren abschneidet. Wann sollten Sie stattdessen Wasserstrahl-, Plasma- oder CNC-Bearbeitung wählen? Der nächste Abschnitt bietet einen ehrlichen Vergleich, um Ihnen bei der Auswahl des optimalen Verfahrens für Ihre Anwendung zu helfen.

Laserschneiden im Vergleich zu Wasserstrahl, Plasma und CNC-Alternativen

Hier ist eine ehrliche Wahrheit, die contentbasierte Verkaufsförderung selten anerkennt: Der Laserschnitt ist nicht immer die beste Wahl. Überrascht? Obwohl die Lasertechnologie in vielen Anwendungen hervorragende Ergebnisse liefert, kann das Verständnis dafür, wann alternative Metallbearbeitungsverfahren dem Laser überlegen sind, Ihnen viel Zeit, Geld und Ärger ersparen. Lassen Sie uns Ihre Optionen objektiv vergleichen, damit Sie die richtige Technologie genau auf Ihre spezifischen Projektanforderungen abstimmen können.

Jede Schneidmethode bringt spezifische Vorteile mit sich. Der Schlüssel liegt darin, zu verstehen, wo sich Laser- und CNC-Technologien ergänzen und wo Alternativen wie Wasserstrahl oder Plasma bessere Ergebnisse liefern. Betrachten Sie es so: Ein CNC-Laserschneider für Metall mag ideal für Ihr komplexes Halterungsdesign sein, aber dieselbe Technologie könnte die falsche Wahl für Ihr Projekt mit dickem Baustahl darstellen.

Wenn Wasserstrahlschneiden Laserschneiden übertrifft

Das Wasserstrahlschneiden verwendet hochdrückiges Wasser, das mit abrasiven Partikeln gemischt ist, um nahezu jedes Material zu durchtrennen. Laut industrieuntersuchungen von Wurth Machinery wird der Wasserstrahlmarkt bis 2034 voraussichtlich ein Volumen von über 2,39 Milliarden US-Dollar erreichen, was vor allem auf Anwendungen zurückzuführen ist, bei denen berührungsfreies, wärmeempfindliches Schneiden entscheidend ist.

Wann sollten Sie Wasserstrahl statt Laserschneiden wählen? Berücksichtigen Sie folgende Szenarien:

- Wärmeempfindliche Materialien: Wasserstrahlen erzeugt keine Wärmeeinflusszone, was bedeutet, dass kein Verziehen, Härten oder metallurgische Veränderungen am Werkstück auftreten

- Sehr dicke Materialien: Wasserstrahl schneidet Materialien bis zu 30 cm Dicke, wo Laser nicht effektiv eindringen können

- Schneiden von gemischten Materialien: Ein einzelnes Wasserstrahlsystem schneidet Stein, Glas, Verbundwerkstoffe und Metalle ohne Umrüstung der Ausrüstung

- Reflektierende Speziallegierungen: Messing, Titan und Inconel werden zuverlässig geschnitten, ohne die Reflexionsprobleme, die Lasersysteme beeinträchtigen

- Lebensmitteltechnische Anwendungen: Keine thermische Verunreinigung macht den Wasserstrahl ideal für Lebensmittelverarbeitungsanlagen

Die Nachteile? Die Wasserstrahlschneidung arbeitet deutlich langsamer als die Laserschneidung, insbesondere bei dünnen Materialien. Die Betriebskosten sind aufgrund des Abrasivverbrauchs ebenfalls höher, und die Reinigung erfordert mehr Aufwand wegen der beim Schneiden entstehenden Mischung aus Wasser und Granat

Plasma vs. Laser für dicke Stahl-Anwendungen

Wenn Sie nach Plasma-Schneiden in meiner Nähe für die Bearbeitung von dickem Stahl suchen, stellen Sie die richtige Frage. Das Plasma-Schneiden ist dominierend, wenn mit leitfähigen Metallen, die über eine halbe Zoll dick sind, gearbeitet wird, und dabei die Kosten überschaubar bleiben.

Laut vergleichenden Tests ist das Schneiden von 1-Zoll-Stahl mit Plasma etwa 3- bis 4-mal schneller als mit Wasserstrahl, wobei die Betriebskosten pro laufendem Fuß ungefähr halb so hoch sind. Die Investitionskosten zeigen sogar noch deutlichere Unterschiede: Ein komplettes Plasmasystem kostet etwa 90.000 USD, während ein vergleichbares Wasserstrahlsystem rund 195.000 USD kostet.

Wählen Sie Plasma-Schneiden, wenn Ihre Projekte folgende Anforderungen beinhalten:

- Stahlbau: Träger, Platten und Bauteile aus Dickblech, die schnell und wirtschaftlich geschnitten werden müssen

- Herstellung von Schwermaschinen: Baumaschinen- und landwirtschaftliche Maschinenkomponenten

- Schiffbauanwendungen: Großformatige Bearbeitung von Dickplatten, bei denen Geschwindigkeit wichtiger ist als feine Details

- Kostensensible Arbeiten an dickem Metall: Wenn die Präzisionsanforderungen die größeren Toleranzen des Plasma-Schneidens zulassen

Plasma-Schneiden hat jedoch klare Grenzen. Die Kantenpräzision ist bei weitem nicht so genau wie beim Laserschneiden , wodurch Plasma für komplizierte Designs oder Teile mit engen Toleranzen ungeeignet ist. Aufgrund der während des Schneidens erzeugten elektromagnetischen Strahlung müssen zusätzliche Sicherheitsvorkehrungen für die Arbeiter getroffen werden. Wenn Ihr Design saubere Kanten, kleine Bohrungen oder komplexe Geometrien erfordert, bleibt CNC-Laserschneiden die überlegene Wahl.

Für ein vollständiges Bild, wie sich Laser-CNC-Technologie im Vergleich zu allen gängigen Alternativen schlägt, hier eine umfassende Übersicht:

| Faktor | Laserschneiden | Wasserstrahl | Plasma | CNC-Fräser | EDM<br> |

|---|---|---|---|---|---|

| Präzisions-Toleranz | ±0,1 mm bis ±0,25 mm | ±0,1 mm bis ±0,5 mm | ±0,5 mm bis ±1,5 mm | ±0,05 mm bis ±0,25 mm | ±0,005 mm bis ±0,025 mm |

| Kantenqualität | Ausgezeichnet, kaum Nachbearbeitung erforderlich | Gut, leichte Konizität möglich | Rauer, erfordert oft sekundäre Nachbearbeitung | Gut, abhängig von der Werkzeugauswahl | Spiegelglanzoberfläche erreichbar |

| Wärmeeinflusszone | Klein, aber vorhanden | Keine | Groß | Keine (mechanisch) | Sehr klein |

| Bereich der Materialstärken | 0,5 mm bis 25 mm (Stahl) | Bis zu 300 mm+ | 3 mm bis 150 mm+ | Begrenzt durch die Schnitttiefe | Bis zu 300 mm |

| Schneidgeschwindigkeit | Sehr schnell bei dünnen Materialien | Langsam bis mäßig | Schnell bei dickem Metall | - Einigermaßen | Sehr langsam |

| Relativer Preis | Mäßig bis hoch | Hohe Betriebskosten | Geringe Anlagen- und Betriebskosten | - Einigermaßen | Hoch |

| Beste Materialtypen | Dünne bis mittlere Metalle, einige Nichtmetalle | Jedes Material einschließlich Stein, Glas | Nur leitfähige Metalle | Weichere Metalle, Kunststoffe, Holz | Nur leitfähige Materialien |

CNC-Fräser bietet Vorteile, wenn Sie mit weicheren Metallen wie Aluminium arbeiten oder 3D-Konturen anstelle einfacher 2D-Profile erstellen müssen. Mechanisches Schneiden erzeugt keine wärmebeeinflusste Zone, ähnlich wie Wasserstrahlschneiden, und die Anschaffungskosten können bei einfachen Operationen niedriger sein. Laut dem Vergleich von Xometry bleibt das mechanische Schneiden kostengünstig und flexibel in Anwendungen, bei denen keine extreme Präzision erforderlich ist.

EDM (Elektrische Entladungsbearbeitung) nimmt eine spezialisierte Nische für hochpräzise Arbeiten ein. Wenn Toleranzen enger als ±0,025 mm vorgeschrieben sind oder wenn gehärtete Werkzeugstähle geschnitten werden müssen, die mechanische Schneidwerkzeuge zerstören würden, wird EDM zur einzigen machbaren Option. Der Kompromiss ist eine deutlich langsamere Bearbeitungsgeschwindigkeit.

Wann sollten Sie Laserschneiden also gezielt vermeiden?

- Dicke Platten über 25 mm: Plasma- oder Wasserstrahlschneiden verarbeitet dies schneller und wirtschaftlicher

- Wärmeempfindliche Anwendungen: Medizinische Implantate oder Materialien, die keine Wärmebelastung vertragen, erfordern den Einsatz von Wasserstrahl

- Nichtleitfähige Materialien: Stein, Glas und viele Verbundwerkstoffe lassen sich besser mit Wasserstrahl schneiden

- Ultra-präzise Anforderungen: Wenn Toleranzen unter ±0,1 mm vorgeschrieben sind, kann ein Funkenerosionsverfahren notwendig sein

- Kostensensible dicke Stähle: Plasma bietet akzeptable Qualität bei deutlich geringeren Kosten

Viele erfolgreiche Fertigungsbetriebe setzen mehrere Technologien ein, genau deshalb, weil kein einzelnes Verfahren jede Anwendung optimal abdeckt. Plasma und Laser ergänzen sich oft gut, wodurch dünne Präzisionsarbeiten bis hin zur schweren Strukturfertigung abgedeckt werden. Die Hinzunahme von Wasserstrahlkapazität erweitert die Vielseitigkeit auf nahezu jedes Material, ohne Wärmebedenken.

Das Verständnis dieser Kompromisse ermöglicht es Ihnen, Angebote von den geeigneten Dienstleistern anzufordern und sicherzustellen, dass Ihre Teile mit der optimalen Technologie bearbeitet werden. Nachdem Sie Ihre Schneidmethode ausgewählt haben, folgt der nächste Schritt: die Optimierung Ihrer Konstruktionsdateien, um Kosten zu minimieren und die Qualität des gewählten Verfahrens zu maximieren.

Richtlinien zur Designoptimierung für laserbeschnittene Bauteile

Sie haben die richtige Schneidtechnologie ausgewählt und die Materialverträglichkeit überprüft. Nun folgt der Schritt, der reibungslose Produktionsabläufe von kostspieligen Verzögerungen unterscheidet: die korrekte Vorbereitung Ihrer Konstruktionsdateien. Ein konstruktionsgerechtes Design verhindert nicht nur Probleme, sondern senkt aktiv Ihre Stückkosten und verbessert gleichzeitig die Qualität. Egal, ob Sie Laserbauteile für einen Prototyp erstellen oder Tausende von Serienteilen vorbereiten – diese Richtlinien helfen Ihnen, alles bereits beim ersten Mal richtig zu machen.

Stellen Sie sich Ihre Konstruktionsdatei als eine Reihe von Anweisungen für ein präzises Laser-Schneidsystem für Metall vor. Je klarer und optimierter diese Anweisungen sind, desto schneller und genauer kann die Maschine sie ausführen. Laut DFM-Experten von Jiga führt die frühzeitige Integration von Design-for-Manufacturing-Prinzipien in der Entwurfsphase zu präzisen Schnitten mit minimalem Abfall, verkürzter Schneidzeit und verbesserter Gesamtproduktivität.

Mindestabmessungen für Merkmale und Lochspezifikationen

Hier ist eine Frage, die viele Erstkäufer unvorbereitet trifft: Wie klein können Sie tatsächlich gehen? Die Antwort hängt von Ihrer Materialstärke ab, und eine falsche Entscheidung kann unvollständige Schnitte, übermäßige Wärmeentwicklung oder nicht ordnungsgemäß funktionierende Teile zur Folge haben.

Minimale Bohrungsdurchmesser hängt direkt mit der Materialstärke zusammen. Als allgemeine Regel für das präzise Laserschneiden sollten Lochdurchmesser mindestens der Materialstärke entsprechen. Beispielsweise sollten Stahlbleche mit einer Dicke von 2 mm keine Löcher kleiner als 2 mm Durchmesser aufweisen. Kleinere Löcher sind technisch möglich, erfordern jedoch langsamere Schneidgeschwindigkeiten und können zu Wärmeverzug am Lochrand führen.

Beachten Sie bei der Konstruktion von Bohrungen und inneren Konturen die folgenden Richtlinien:

- Abstand Loch zur Kante: Halten Sie zwischen jedem Loch und der Bauteilkante einen Abstand von mindestens 1,5-facher Materialstärke ein, um Verzug zu vermeiden und die strukturelle Integrität sicherzustellen

- Loch-zu-Loch-Abstand: Halten Sie einen Mindestabstand von einer Materialstärke zwischen benachbarten Löchern ein, um eine Wärmesammlung zu verhindern, die dünne Stege zwischen den Konturen verziehen könnte

- Schlitzbreite: Schlitzbohrungen sollten mindestens 1,5-mal so breit wie die Schnittbreite (Kerf) sein, um eine vollständige Materialentfernung während des Schneidens zu gewährleisten

- Scharfe innere Ecken: Wahre 90-Grad-Innenecken sind unmöglich, da der Laserstrahl einen endlichen Durchmesser hat; planen Sie kleine Radien (typischerweise mindestens 0,5 mm) an Innenecken ein

Nach Datum Alloys' Präzisionsschneidspezifikationen , können professionelle Dienstleistungen Toleranzen von ±0,05 mm bei linearen Abmessungen und eine Positionstoleranz von ±0,15 mm bei Merkmalen erreichen. Diese industriellen Maßstäbe helfen Ihnen zu verstehen, was realistisch erreichbar ist, wenn Sie Ihre CNC-Laserschneidarbeiten spezifizieren.

Schnittbreitenkompensation ist eine weitere entscheidende Überlegung, die viele Konstrukteure übersehen. Die Schnittbreite (Kerf) ist die Breite des Materials, das durch den Laserstrahl selbst entfernt wird, und liegt typischerweise zwischen 0,1 mm und 0,3 mm, abhängig vom Materialtyp und der Dicke. Wenn es auf genaue Endabmessungen ankommt, muss Ihre Konstruktion diesen Materialverlust berücksichtigen. Die meisten professionellen Dienstleistungen wenden die Kerf-Kompensation automatisch an, doch das Verständnis dieses Konzepts hilft Ihnen, dimensionsbezogene Anforderungen klar zu kommunizieren.

Optimierung Ihrer Konstruktion für kostengünstiges Schneiden

Möchten Sie Ihr Angebot um 20 % oder mehr senken? Eine intelligente Designoptimierung erzielt oft genau diese Art von Einsparungen. Die Prinzipien sind einfach, sobald Sie verstehen, was die Kosten für den Laserschnitt beeinflusst: Maschinenzeit, Materialverbrauch und Nachbearbeitungsanforderungen.

Nesting-Optimierung maximiert die Anzahl der Teile, die auf jedes Materialblech passen. Laut branchenüblichen DFM-Richtlinien tragen effizientes Nesting und gemeinsame Schnittkanten direkt zu Kosteneinsparungen bei, da sie Materialabfall minimieren und die gesamte Schneidzeit verkürzen. Berücksichtigen Sie bei der Konstruktion kundenspezifischer lasergeschnittener Blechteile folgende nestungsfreundliche Ansätze:

- Gemeinsame Schnittkanten: Gestalten Sie benachbarte Teile so, dass sie nach Möglichkeit Kanten teilen, wodurch die gesamte Schnittlänge reduziert wird

- Verzahnende Formen: Erstellen Sie komplementäre Geometrien, die effizient ineinander passen, ohne dass Platz verschwendet wird

- Standardblechgrößen: Konstruieren Sie Abmessungen der Teile so, dass sie sich gleichmäßig in gängige Blechgrößen unterteilen lassen, um Restmaterial zu minimieren

- Orientierungsflexibilität: Vermeiden Sie Merkmale, die die Drehung der Teile beim Nesting einschränken

Positionierung der Halteklammern für Teilestabilität verhindert, dass kleine oder leichte Komponenten während des Schneidens verrutschen. Diese kleinen Stege halten die Teile im Blechgerüst fest, bis das Schneiden abgeschlossen ist. Ein Laserschneidgerät für Bleche verwaltet die Halteklammern in den meisten Fällen automatisch, aber das Verständnis dieses Konzepts hilft Ihnen vorherzusehen, wo Spuren der Halteklammern an fertigen Teilen sichtbar sein könnten.

Wenn Sie Dateien für das Laserschneiden von Stahlblech oder anderen Materialien vorbereiten, reduzieren diese Designvereinfachungen die Kosten, ohne die Funktionalität zu beeinträchtigen:

- Geometrie vereinfachen: Verwenden Sie glatte, durchgehende Linien statt komplexer Kurven oder übermäßiger Details, die die Schneidzeit verlängern

- Beseitigen Sie unnötige Merkmale: Jede Bohrung, jeder Schlitz und jedes Konturprofil erhöht die Maschinenzeit; entfernen Sie dekorative Elemente, die keinen funktionalen Zweck erfüllen

- Standardisieren Sie Dicken: Laut dem Materialleitfaden von Komacut ist die Verwendung standardisierter Materialdicken eine der einfachsten Methoden, um Kosten zu optimieren, da Laserschneidanlagen auf Standardgrößen kalibriert sind

- Berücksichtigen Sie die Montage: Verwenden Sie Steck- und Schlitzkonstruktionen, die eine selbstzentrierende Montage ermöglichen und den Bedarf an Vorrichtungen reduzieren

Dateiformatvorbereitung hat direkten Einfluss auf die Angebotsbearbeitungszeit und die Fertigungsgenauigkeit. Professionelle Dienstleister akzeptieren in der Regel DWG- und DXF-CAD-Dateiformate. Laut den Vorbereitungsrichtlinien von Datum Alloys sollten Ihre Dateien folgende Spezifikationen erfüllen:

| Anforderung | Spezifikation | Warum es wichtig ist |

|---|---|---|

| Dateiformat | DWG oder DXF (nur 2D) | Maschinenlesbare Formate, die direkt in Schneidwege umgewandelt werden können |

| Maßstab | 1:1 (tatsächliche Größe) | Abweichende Maßstäbe führen dazu, dass Teile zu klein oder zu groß geschnitten werden |

| Linienkontinuität | Vollständige, durchgehende Pfade | Unterbrochene oder gestrichelte Linien können von der Schneidsoftware nicht interpretiert werden |

| Überflüssige Elemente | Entfernen Sie Schriftfelder, Maße und Anmerkungen | Nur die Schnittgeometrie sollte in der Datei enthalten sein |

| Komponenten pro Datei | Ein Bauteil pro Datei (bevorzugt) | Vereinfacht die Angebotserstellung und reduziert Bearbeitungsfehler |

Was ist mit den sogenannten Einstichrampen, die gelegentlich in Spezifikationen erwähnt werden? Laut den Richtlinien von Datum ist eine Einstichrampe ein kurzer Einführungsweg, den der Laser verwendet, um den Schnittvorgang gleichmäßig zu beginnen, wodurch eine winzige Markierung an der Kante zurückbleibt. Die meisten professionellen Dienstleister fügen diese automatisch hinzu, es sei denn, Sie geben explizit vor, dass eine bestimmte Kante unmarkiert bleiben muss.

Eine ordnungsgemäße Designoptimierung erzeugt einen positiven Kreislauf. Eine bessere Anordnung bedeutet weniger Materialverschnitt. Einfachere Geometrien bedeuten schnellere Schnittvorgänge. Angemessene Merkmalsgrößen führen zu weniger Qualitätsproblemen. Zusammen senken diese Faktoren Ihre Kosten und liefern gleichzeitig hochwertigere laserbeschnittene Teile. Nachdem Ihre Konstruktionsdaten optimiert sind, wird das Verständnis der Qualitätsfaktoren, die Ihre fertigen Teile beeinflussen, zum nächsten entscheidenden Wissensbereich.

Qualitätsfaktoren und Fehlerbehebung bei häufigen Schneidproblemen

Ihre Konstruktionsdateien sind optimiert und Ihr Material ausgewählt. Nun stellt sich die entscheidende Frage, ob Ihre lasergeschnittenen Metallteile tatsächlich wie vorgesehen funktionieren: Was unterscheidet einen hochwertigen Schnitt von einem minderwertigen Ergebnis? Das Verständnis der Faktoren, die die Qualität des fertigen Teils beeinflussen, hilft Ihnen dabei, Anforderungen klar zu definieren, Muster effektiv zu bewerten und Probleme zu beheben, bevor sie kostspielig werden.

Wenn Sie eine lasergeschnittene Edelstahlkomponente oder jedes andere Stahl-Laserschneidergebnis untersuchen, zeigen fünf Schlüsselindikatoren das tatsächliche Qualitätsniveau an: Oberflächenbeschaffenheit, Gratabbildung, Schnittbreitenkonsistenz, Senkrechtstellung des Schnitts und Größe der wärmebeeinflussten Zone. Laut fachleuten für Faserlaserqualität beeinflussen diese Faktoren direkt die Präzision und Funktionalität Ihrer Werkstücke. Untersuchen wir, was häufige Probleme verursacht und wie professionelle Dienstleistungen diese verhindern.

Vermeidung von Verzug und Wärmeverformung

Haben Sie jemals Teile erhalten, die in der CAD-Datei perfekt aussahen, aber leicht verdreht oder gewölbt ankamen? Verzug ist möglicherweise das frustrierendste Qualitätsproblem bei laserbasierten Metallschneidanwendungen, da er ansonsten ausgezeichnete Teile unbrauchbar machen kann.

Verzug entsteht, wenn die intensive Hitze des Laserstrahls eine lokale Ausdehnung und Kontraktion des Metalls verursacht. Laut dem Ingenieurteam von Central Laser Services gehören zu den häufigen Ursachen:

- Unregelmäßige Wärmeverteilung: Wenn Schneidbahnen die Wärme auf bestimmte Bereiche konzentrieren, anstatt die thermische Belastung über das gesamte Werkstück zu verteilen

- Unzureichende Materialabstützung: Teile, die während des Schneidens verrutschen oder sich verbiegen, bauen innere Spannungen auf, wenn sie ungleichmäßig abkühlen

- Falsche Schneidsequenz: Die Reihenfolge, in der Merkmale geschnitten werden, beeinflusst, wie sich Spannungen im verbleibenden Material ansammeln

- Übermäßige Laserleistung: Mehr Leistung als nötig erzeugt größere wärmeeinwirkungsbehaftete Zonen und erhöhte thermische Spannungen

Wie verhindern professionelle Laserschneid-Serviceleistungen für Bleche diese Probleme? Das Schlüsselthema ist die Wärmemanagement. Hochwertige Anbieter kalibrieren Leistung, Geschwindigkeit und Fokus, um eine optimale Schnittqualität bei minimalem Wärmeintrag zu erzielen. Ihre Einrichtungsteams stellen sicher, dass die Materialien während des gesamten Schneidvorgangs stabil abgestützt sind, um die Maßhaltigkeit und Flachheit beizubehalten. Zudem minimiert die Optimierung der Teileanordnung und der Schneidreihenfolge Restspannungen und verbessert gleichzeitig die Ausnutzung des Blechs.

Die wärmeeinflusszone (HAZ) erfordert besondere Aufmerksamkeit, da es die Materialeigenschaften direkt beeinflusst. Der Bereich um jeden Schnitt herum unterliegt mikrostrukturellen Veränderungen aufgrund der thermischen Beanspruchung. Eine große wärmebeeinflusste Zone (HAZ) kann die Materialfestigkeit verringern oder Sprödigkeit verursachen. Faktoren, die die Größe der HAZ beeinflussen, sind die Laserleistung, die Schneidgeschwindigkeit, die Materialdicke sowie die Auswahl des Hilfsgases. Die Faserasertechnologie erzeugt im Allgemeinen kleinere wärmebeeinflusste Zonen als ältere CO2-Systeme, da sie eine schnellere Energieübertragung und höhere Schneidgeschwindigkeiten ermöglicht.

Verschiedene Metalle reagieren eindeutig auf Wärmeeinwirkung. Die hohe Wärmeleitfähigkeit von Aluminium sorgt für eine schnelle Wärmeableitung, erfordert jedoch eine sorgfältige Parametersteuerung, um lokale Verformungen zu vermeiden. Edelstahl verträgt Wärme relativ gut, kann aber in der Nähe der Schnittkanten leichte Verfärbungen aufweisen, wenn keine geeignete Schutzgasabschirmung verwendet wird. Kupfer stellt die größte Herausforderung dar, da aufgrund seiner extremen Wärmeleitfähigkeit die Kontrolle der Wärmeeinlagerung schwierig ist.

Glatte Kanten ohne Grate erzielen

Fahren Sie mit dem Finger entlang einer laserbearbeiteten Kante. Ist sie glatt, oder spüren Sie raues, hochstehendes Material, das an Ihrer Haut hängen bleibt? Diese rauen Kanten sind Grate und gehören zu den häufigsten Qualitätsproblemen bei Laser-Schneidanlagen für Bleche.

Nach qualitätsprüfer für Laserschneidanlagen , entstehen Grate, wenn die Schneidgeschwindigkeit zu gering oder die Laserleistung zu hoch ist, wodurch geschmolzenes Material entlang der Schnittkante wieder erstarrt, anstatt sauber ausgestoßen zu werden. Weitere begünstigende Faktoren sind unzureichender Zusatzgasdruck und eine falsch justierte Strahlfokussierung.

Bei der Bewertung fertiger Teile eines Anbieters von Metallschneiddienstleistungen mit dem Laser sollten folgende Qualitätsmerkmale geprüft werden:

- Oberflächenbeschaffenheit: Untersuchen Sie die Schnittfläche auf diagonale Streifen; kleinere Markierungen deuten auf eine bessere Schneidqualität hin

- Vorhandensein von Graten: Fühlen Sie die untere Kante auf angehobenes Material, das auf eine unvollständige Schlackenabfuhr hindeutet

- Kerbfestigkeit: Messen Sie die Schnittbreite an mehreren Stellen, um eine gleichmäßige Schnittqualität über das gesamte Bauteil hinweg zu bestätigen

- Senkrechtstellung: Prüfen Sie, ob die Schnittkanten senkrecht zur Materialoberfläche stehen, insbesondere bei dickeren Materialien

- Verfärbung: Achten Sie auf hitzebedingte Farbveränderungen in Kantenbereichen, die auf übermäßige thermische Belastung hindeuten könnten

Brandspuren und Verfärbungen entstehen durch übermäßige Hitze im Bereich der Schnittstelle. Um diese Probleme zu vermeiden, passen professionelle Dienstleister die Laserleistungseinstellungen an, erhöhen die Schneidgeschwindigkeit angemessen und verwenden Hilfsgase wie Stickstoff oder Luft, die die Schnittzone kühlen und Ablagerungen herausblasen. Die Wahl des richtigen Lasertyps für bestimmte Materialien verringert ebenfalls das Brandrisiko.

Was qualitativ hochwertiges Laserschneiden von minderwertigen Ergebnissen unterscheidet, ist die korrekte Gerätekalibrierung, optimierte Schneidparameter, die auf jedes spezifische Material und dessen Dicke abgestimmt sind, sowie eine kontinuierliche Prozessüberwachung. Laut den bewährten Verfahren der Qualitätskontrolle gewährleistet eine regelmäßige Maschinenkalibrierung, dass der Laserstrahl korrekt ausgerichtet bleibt, um präzise Schnitte zu erzielen. Die Bediener sollten Parameter basierend auf Materialart und -dicke überwachen und anpassen, um während der gesamten Produktionsdurchläufe Konsistenz sicherzustellen.

Bei der Festlegung der Qualitätsanforderungen gegenüber Ihrem Dienstleister sollten Sie genau angeben, welche Maße kritisch sind, welche Oberflächenqualität erwartet wird und ob bestimmte Kanten burrfrei bleiben müssen, ohne nachträgliche Bearbeitung. Das Verständnis dieser Qualitätsfaktoren ermöglicht es Ihnen, Muster effektiv zu bewerten und sicherzustellen, dass Ihre fertigen Teile den funktionalen Anforderungen entsprechen. Nachdem die Qualitätsanforderungen definiert sind, stellt sich als nächste entscheidende Frage, was die Kosten beeinflusst, die in Ihren Angeboten enthalten sein werden.

Verständnis der Kosten und Preisfaktoren beim Laserschneiden

Sie haben Ihre Teile konstruiert, das richtige Material ausgewählt und die Qualitätsanforderungen überprüft. Nun stellt sich die Frage, auf die jeder eine Antwort möchte, die aber nur wenige Quellen ehrlich beantworten: Wie hoch werden die Kosten tatsächlich sein? Im Gegensatz zu Waren mit festen Preisen hängen die Kosten für Laserschneiden von mehreren miteinander verbundenen Variablen ab, die Ihr Angebot erheblich nach oben oder unten beeinflussen können. Das Verständnis dieser Faktoren hilft Ihnen, realistisch zu budgetieren und Möglichkeiten zur Kostensenkung zu erkennen, ohne dabei Kompromisse bei der Qualität einzugehen.

Hier ist die Tatsache, die viele Erstkäufer überrascht: Zwei scheinbar ähnliche Projekte können sehr unterschiedliche Preise haben. Eine einfache rechteckige Halterung kann einen Bruchteil dessen kosten, was eine aufwändige dekorative Platte kostet, selbst wenn beide dasselbe Material verwenden. Der Unterschied liegt in der Schneidzeit, der Materialeffizienz und der Bearbeitungskomplexität. Wir erklären genau, welche Faktoren Ihr Laserschneidangebot bestimmen, damit Sie fundierte Entscheidungen treffen können.

Faktoren, die Laserschneidangebote beeinflussen

Wenn ein Dienstleister Ihren Preis für maßgeschneidertes Laserschneiden berechnet, bewertet er mehrere miteinander verbundene Faktoren. Laut Branchenexperten für Preisgestaltung bei Komacut umfassen die wichtigsten Kostenfaktoren Materialart, Dicke, Konstruktionskomplexität, Schneidzeit, Arbeitskosten und Nachbearbeitungsverfahren. Jedes dieser Elemente trägt durch seine Auswirkungen auf Effizienz und Ressourcenbedarf zu den Gesamtkosten bei.

Materialtyp und Dicke bilden die Grundlage jedes Angebots. Verschiedene Metalle weisen unterschiedliche Eigenschaften auf, die sich auf Schneidgeschwindigkeit, Energieverbrauch und den Verschleiß der Ausrüstung auswirken. Beispielsweise erfordert das Schneiden von Edelstahl im Allgemeinen mehr Energie und Zeit als Kohlenstoffstahl, wodurch die Kosten pro laufendem Fuß höher sind. Dickere Materialien verstärken diesen Effekt, da sie mehr Leistung und langsamere Schneidgeschwindigkeiten benötigen, um eine saubere Durchdringung zu erreichen.

Nach preisrecherche von Thinklaser , die Materialkostenberechnung folgt einer einfachen Formel: Materialpreis pro Flächeneinheit multipliziert mit der verwendeten Materialfläche. Diese Grundkosten werden jedoch mit Bearbeitungsfaktoren multipliziert, die je nach dem, was geschnitten wird, erheblich variieren.

Komplexität des Entwurfs beeinflusst die Maschinenzeit direkt. Jede Aussparung erfordert einen Durchtrittspunkt, an dem der Laser den Schnitt beginnt. Mehr Durchtrittspunkte und längere Schneidwege erhöhen den Energieverbrauch und die Bearbeitungsdauer. Laut einer Analyse von Komacut erfordern aufwändige Designs mit zahlreichen Ausschnitten eine höhere Präzision, was die Arbeits- und Gerätekosten erhöht. Einfache Geometrien mit minimalen inneren Merkmalen sind immer günstiger als komplexe Muster mit dutzenden Löchern und Kurven.

Hier ist eine Übersicht der wichtigsten Faktoren, die Ihre Preise für maßgeschneiderte Metallschnitte beeinflussen:

- Materialkosten: Rohmaterialpreis zuzüglich Verschnittfaktor, basierend darauf, wie effizient Ihre Teile auf standardmäßigen Blechgrößen angeordnet werden können

- Maschinenbetriebskosten: Laserstromverbrauch multipliziert mit Betriebsstunden, zuzüglich Energiekosten pro Stunde

- Lohnkosten: Einrichtzeit plus Bearbeitungszeit plus jegliche Nachbearbeitungszeit, multipliziert mit dem Arbeitsstundensatz

- Gebühren für Konstruktionskomplexität: Zusätzliche Gebühren für aufwändige Muster, die eine spezialisierte Programmierung oder langsamere Schneidegeschwindigkeiten erfordern

- Einrichtkosten: Einmalige Gebühren für die Maschinenkonfiguration, insbesondere bei Kleinserienaufträgen von Bedeutung

- Sekundäre Operationen: Prozesse wie Entgraten, Biegen, Schweißen oder Oberflächenveredelung erhöhen den Arbeits- und Maschinenaufwand

Menge und Losgröße beeinflussen die Preisgestaltung pro Stück erheblich. Feste Einrichtkosten verteilen sich auf alle Teile einer Bestellung, wodurch größere Mengen die Kosten pro Einheit senken. Laut Branchenanalysen kann die Großbestellung die Stückkosten deutlich reduzieren, da feste Einrichtkosten auf mehr Einheiten umgelegt werden. Zudem berechtigen größere Aufträge oft zu Materialrabatten bei Lieferanten, was die Gesamtkosten weiter senkt.

Anforderungen an die Durchlaufzeit kann die Preise erheblich beeinflussen. Eilbestellungen, die eine beschleunigte Abwicklung erfordern, sind in der Regel mit Aufpreisen verbunden, da sie möglicherweise Überstunden, Planänderungen für andere Aufträge oder priorisierte Materialbeschaffung erforderlich machen. Standardmäßige Lieferzeiten bieten nahezu immer einen besseren Preis als Notfall-Lieferungen.

Geschwindigkeit und Budget in Ihrem Projekt ausbalancieren

Möchten Sie Ihr Sofortangebot für den Laserschnitt reduzieren, ohne die Teilequalität zu beeinträchtigen? Erfahrene Käufer nutzen mehrere bewährte Strategien, um Kosten zu optimieren und gleichzeitig die Projektanforderungen zu erfüllen.

Laut Forschungsergebnissen zur Designoptimierung maximiert eine effiziente Anordnung (Nesting) die Materialausnutzung, indem Teile eng beieinander auf Materialplatten angeordnet werden, wodurch Abfall minimiert wird. Dies verringert den Bedarf an Rohmaterial und reduziert die Schneidzeit, was zu erheblichen Einsparungen führt. Fortschrittliche Nesting-Software hilft dabei, Layouts zu optimieren, die Effizienz zu steigern und Ausschuss zu reduzieren.

Berücksichtigen Sie folgende kostensenkende Maßnahmen bei der Vorbereitung Ihrer Projekte für maßgeschneiderten Metallschnitt:

- Vereinfachen Sie Geometrien: Reduzieren Sie die Anzahl der Ausschnitte und eliminieren Sie unnötige dekorative Elemente, die keinen funktionellen Zweck erfüllen

- Verwenden Sie standardmäßige Materialstärken: Nichtstandardmäßige Dicken erfordern eine Sonderbestellung und sind oft mit höheren Preisen verbunden

- Optimieren Sie für das Nesting: Gestalten Sie Teile so, dass sie effizient auf Standardblechgrößen passen, um Abfall zu minimieren

- Konsolidieren Sie Bestellungen: Kombinieren Sie mehrere Teilenummern in einer einzigen Bestellung, um Rüstkosten zu teilen

- Wählen Sie geeignete Materialien: Geben Sie kein Edelstahl vor, wenn unlegierter Stahl die funktionalen Anforderungen erfüllt

- Berücksichtigen Sie standardmäßige Lieferzeiten: Vermeiden Sie Eilzuschläge, indem Sie vorausschauend planen und Pufferzeiten in den Projektzeitplan einbauen

- Prüfen Sie Prototypenmengen sorgfältig: Bestellen Sie ausreichend Prototypen, um Konstruktionen zu validieren, vermeiden Sie jedoch Überbestellungen vor Abschluss der Konstruktion

Online-Angebotsysteme haben die Art und Weise, wie Käufer mit Laserschneiddienstleistungen interagieren, verändert. Moderne Plattformen ermöglichen es Ihnen, Konstruktionsdateien hochzuladen und innerhalb weniger Minuten automatisierte Kostenvoranschläge zu erhalten. Bereiten Sie folgende Informationen vor, um schnell genaue Angebote zu erhalten:

- Vollständige Konstruktionsdateien im DXF- oder DWG-Format im Maßstab 1:1

- Materialart und spezifische Legierungsbezeichnung

- Materialstärke

- Benötigte Menge

- Erforderliche sekundäre Bearbeitungsschritte (Biegen, Einsetzen von Befestigungselementen, Oberflächenveredelung)

- Anforderungen an die Lieferfrist

- Für Ihre Branche erforderliche Qualitätszertifizierungen

Laut branchenüblichen Empfehlungen hilft die Einholung von Angeboten von mehreren Anbietern dabei, Marktpreise einzuschätzen und den besten Wert zu finden. Berücksichtigen Sie bei der Gegenüberstellung der Gesamtkosten unbedingt Rüstkosten, Versandkosten sowie eventuelle Nachbearbeitungskosten wie Polieren, Lackieren oder Montage.

Was sollten Sie realistisch erwarten? Obwohl die genauen Preise je nach Region, Anbieter und aktuellen Materialkosten variieren, folgen die Beziehungen zwischen Menge und Stückpreis vorhersehbaren Mustern. Einrichtungskosten, die bei einer Bestellung von 10 Stück bedeutend erscheinen, werden vernachlässigbar, wenn sie auf 1.000 Teile verteilt werden. Die Materialausnutzung verbessert sich mit zunehmender Stückzahl, da Anbieter die Teile optimal auf mehreren Platten anordnen können. Der Arbeitsaufwand pro Stück sinkt, da die Bediener mit Ihren spezifischen Anforderungen vertrauter werden.

Das Verständnis dieser Preisstrukturen ermöglicht es Ihnen, produktive Gespräche mit Dienstleistern zu führen und fundierte Abwägungen zwischen Kosten, Qualität und Zeitplan vorzunehmen. Nachdem die Budgeterwartungen festgelegt sind, besteht der nächste Schritt darin, zu verstehen, wie verschiedene Branchen die Laserschneidtechnologie für ihre spezifischen Anforderungen nutzen und was dies für Ihre Projekte bedeutet.

Branchenanwendungen vom Automobilbau bis zur architektonischen Metallverarbeitung

Sie verstehen die Technologie, Materialien und Kosten. Doch hierin liegt das, was erfolgreiche Projekte wirklich von problematischen unterscheidet: die Erkenntnis, dass unterschiedliche Branchen grundverschiedene Ansätze bei Laserschneiddienstleistungen für Metall erfordern. Eine Halterung für ein Wohngebäude-Schildprojekt hat praktisch nichts gemeinsam mit einem tragenden Bauteil, das für eine automobilspezifische Montagelinie bestimmt ist, selbst wenn beide aus identischen Stahlblechen gefertigt werden.

Warum ist dies für Ihr Projekt wichtig? Weil branchenspezifische Anforderungen alles beeinflussen, von Toleranzvorgaben bis hin zu Zertifizierungsdokumentationen. Das Verständnis dieser Unterschiede hilft Ihnen, effektiv mit Dienstleistern zu kommunizieren und sicherzustellen, dass Ihre Bauteile den Standards entsprechen, die Ihre Anwendung verlangt. Laut branchenspezifischer Anwendungsrecherche hat die Laserschneidtechnologie verschiedene Industrien durch ihre Präzision und Vielseitigkeit verändert – von der Herstellung detaillierter Schmuckstücke bis zur Fertigung kritischer Komponenten in Luft- und Raumfahrt sowie im Automobilsektor.

Anforderungen an Präzision in der Automobil- und Luftfahrtindustrie

In der Automobilindustrie ist das industrielle Laserschneiden ein entscheidendes Werkzeug zur Herstellung komplexer Bauteile und Anpassungen. Jeder Millimeter zählt, wenn Teile für Fahrgestelle, Fahrwerksysteme und Strukturbaugruppen gefertigt werden. Die Toleranzgrenze? Effektiv null.

Nach spezialisten für die automotive Fertigung , ist das Laserschneiden in diesem Bereich deutlich effizienter als herkömmliche Metallbearbeitungsverfahren wie Stanzschneiden oder Plasmaschneiden. Der Hochleistungslaser, typischerweise ein Faserlaser, liefert die Präzision, die in der Automobilindustrie erforderlich ist, wo Bauteile bei Tausenden von Fahrzeugen exakt zusammenpassen müssen.

Typische Projekte im Bereich automotives Laserschneiden umfassen:

- Chassisteile: Strukturhalterungen, Querverstrebungen und Verstärkungsplatten, die eine präzise Passform für verschweißte Baugruppen erfordern

- Fahrwerkskomponenten: Querlenkerhalterungen, Federlager und Stabilisatorbauteile mit engen Toleranzanforderungen

- Karosserieteile: Türverstärkungen, Säulenstrukturen und kollisionsfeste Komponenten, bei denen die Maßgenauigkeit die Sicherheitsleistung beeinflusst

- Motorraumteile: Hitzeschilde, Halterungen und Zubehörträger, die thermischen Wechselbelastungen und Vibrationen standhalten müssen

- Innere Komponenten: Sitzrahmen, Konsolehalterungen und strukturelle Träger, die unter Verkleidungsplatten verborgen sind

Was die laserbasierte Fertigung für den Automobilbereich von der allgemeinen Fertigung unterscheidet, sind Zertifizierungsanforderungen. Laut Qualitätsmanagementspezialisten erfüllt die IATF-16949-Zertifizierung alle Anforderungen der ISO 9001 und geht darüber hinaus, um die Einhaltung von schlanker Produktion, Fehlerverhütung, Abweichungsprävention und Abfallminimierung sicherzustellen. Diese von Automobilhandelsverbänden unterstützte Zertifizierung setzt den Standard für die Beschaffung von Lieferanten und den Aufbau zuverlässiger Lieferketten.

Für Hersteller, die den Automobilsektor bedienen, bietet die IATF-16949-Zertifizierung greifbare Vorteile wie gleichbleibende Qualität durch überwachte und gemessene Prozesse, reduzierte Produktvarianz durch verbesserte Fertigungsverfahren und Fehlervermeidung durch erprobte und bewährte Fertigungsmethoden. Unternehmen wie Shaoyi (Ningbo) Metal Technology verkörpern diesen Ansatz und liefern IATF-16949-zertifizierte Qualität für Fahrwerks-, Federungs- und Strukturbauteile mit Kapazitäten, die von 5-Tage-Schnellprototypen bis zur automatisierten Serienfertigung reichen.

Luft- und Raumfahrtanwendungen treiben Präzisions-Laserschneidtechniken auf höchstem Niveau voran. Laut Forschungsergebnissen aus der Luftfahrtfertigung lässt sich der Bedarf an leichten, hochfesten Materialien in diesem Sektor nicht stark genug betonen. Präzision ist das Kennzeichen von Luftfahrtkomponenten, und das Laserschneiden mit seiner hohen Genauigkeit sowie der Fähigkeit, spezialisierte Materialien zu verarbeiten, eignet sich perfekt für diese anspruchsvolle Anwendung.

Die Luft- und Raumfahrtindustrie profitiert von der Fähigkeit des Laserschneidens, Bauteile herzustellen, die strengen Toleranzanforderungen genügen. Das Verfahren gewährleistet, dass die strukturelle Integrität der Materialien erhalten bleibt, was bei Anwendungen, bei denen ein Versagen katastrophal wäre, von größter Bedeutung ist. Typische Projekte in der Luft- und Raumfahrt umfassen titanbasierte Strukturbauteile, Aluminium-Außenzargen und Speziallegierungs-Befestigungselemente, wobei Gewichtseinsparungen im Grammbereich über die Betriebslaufzeit eines Flugzeugs hinweg zu erheblichen Verbesserungen der Kraftstoffeffizienz führen können.

Architektonische und künstlerische Metallanwendungen

Wechseln Sie die Perspektive von funktionaler Präzision hin zur visuellen Wirkung, und Sie betreten die Welt der architektonischen und künstlerischen Metallbearbeitung. Hier eröffnet das maßgeschneiderte Laserschneiden von Metall kreative Möglichkeiten, die mit herkömmlichen Fertigungsmethoden einfach nicht realisierbar waren.

Laut Fachleuten für architektonische Anwendungen hat die Laserschneidtechnologie in der Bauindustrie eine bedeutende Wirkung entfaltet. Ihre Verwendung bei der Herstellung von Stahlkonstruktionen und detaillierten architektonischen Elementen bringt ein neues Maß an Kreativität und Präzision in den Bereich. Die Fähigkeit der Technologie, dicke Stahlplatten zu durchtrennen und präzise Schnitte zu erzeugen, macht sie für die moderne Architektur unverzichtbar.

Projekte mit architektonisch lasergeschnittenen Metallblechen umfassen typischerweise:

- Dekorative Fassaden: Gebäudeverkleidungen mit aufwändigen Mustern, die im Tagesverlauf dynamische Schatteneffekte erzeugen

- Datenschutzbildschirme: Perforierte Metallpaneele, die Sichtschutz mit Lichtdurchlässigkeit und Luftzirkulation kombinieren

- Treppenkomponenten: Zierstufen, dekorative Auftrittsflächen und individuelle Geländerpaneele

- Beschilderung und Orientierungshilfen: Räumliche Buchstaben, beleuchtete Kanalbuchstaben und Navigationssysteme

- Innenausstattungselemente: Raumteiler, Deckengestaltungen und maßgefertigte Möbelelemente

Die Anforderungen unterscheiden sich erheblich von der Automobilindustrie. Während die Maßgenauigkeit weiterhin wichtig bleibt, verlagert sich der Schwerpunkt auf Kantenqualität, Oberflächenfinish und visuelle Konsistenz bei großen dekorativen Paneelen. Bei architektonischen Projekten wird häufig die ästhetische Perfektion gegenüber den mikrometergenauen Toleranzen bevorzugt, die mechanische Baugruppen erfordern.

Elektronik- und Gehäusefertigung stellt einen weiteren wichtigen Anwendungsbereich dar. Laut Forschungsergebnissen der Elektronikindustrie spielt die Laserschneidtechnologie eine entscheidende Rolle bei der Miniaturisierung elektronischer Geräte. Die Branche ist stark auf präzise Schneidfähigkeiten angewiesen, bei denen bereits ein Bruchteil eines Millimeters eine entscheidende Rolle spielen kann.

Typische Projekte für Elektronikgehäuse umfassen:

- Server-Chassis: Rackmontagegehäuse mit präzisen Belüftungsmustern und Befestigungselementen für Komponenten

- Gehäuse für Bedienfelder: Industrieschränke mit Ausschnitten für Displays, Schalter und Kabelmanagement

- EMV-Abschirmung: Spezialgehäuse zur Abschirmung elektromagnetischer Störungen in empfindlicher Ausrüstung

- Gehäuse für Unterhaltungselektronik: Hochleistungshalterungen für Netzwerkausrüstung, Stromversorgungen und Audio-Komponenten

Anwendungen im Bereich Prototyping sind besonders erwähnenswert, da sie die größte Stärke des Laserschneidens nutzen: die Fähigkeit, von der digitalen Konstruktion zum physischen Bauteil ohne Werkzeugeinsatz zu gelangen. Laut Forschungsergebnissen aus der F&E-Anwendung ist die Laserschneidetechnologie für die Prototypenentwicklung und die Herstellung experimenteller Teile von unschätzbarem Wert. Ihre Präzision und Vielseitigkeit ermöglicht die Erstellung von Komponenten mit komplexen Designs und engen Toleranzen, die im Entwicklungsprozess unerlässlich sind.

Beim Prototyping spielt die Fähigkeit des Laserschneidens, Teile schnell und genau herzustellen, eine entscheidende Rolle im iterativen Designprozess. Ingenieure können Passform, Funktion und Ästhetik testen, bevor sie in die Serienwerkzeugausstattung investieren. Dienstleistungen, die schnelle Prototyping-Möglichkeiten anbieten, wie Anbieter mit einer Durchlaufzeit von 5 Tagen für Erstmuster, ermöglichen es Entwicklungsteams, Konzepte schnell zu validieren und anschließend mit Sicherheit in die Produktion zu gehen.

Hier ist eine Zusammenfassung, wie sich die Anforderungen auf wichtigen Branchen unterscheiden:

| Branche | Wesentliche Anforderungen | Typische Toleranzen | Wichtige Zertifizierungen |

|---|---|---|---|

| Automobilindustrie | Maßgenauigkeit, Wiederholbarkeit, Rückverfolgbarkeit | ±0,1 mm bis ±0,25 mm | IATF 16949, ISO 9001 |

| Luft- und Raumfahrt | Materialintegrität, Gewichtsoptimierung, Dokumentation | ±0,05 mm bis ±0,15 mm | AS9100, Nadcap |

| Architektur | Optische Qualität, Kantenfinish, Musterkonsistenz | ±0,5 mm typisch | Projektspezifisch |

| Elektronik | Präzise Ausschnitte, saubere Kanten, EMV-Überlegungen | ±0,1 mm bis ±0,2 mm | ISO 9001, UL-Zulassungen |

| Prototyping | Geschwindigkeit, Gestaltungsfreiheit, Iterationsfähigkeit | Anwendungsabhängig | Hängt vom jeweiligen Endverbrauch ab |

Die Kenntnis dieser branchenspezifischen Anforderungen ermöglicht es Ihnen, Dienstleister auszuwählen, deren Fähigkeiten Ihren Anwendungsanforderungen entsprechen. Ein Betrieb, der auf architektonische Metallverarbeitung spezialisiert ist, verfügt möglicherweise nicht über die Qualitätsmanagementsysteme, die für die Automobilproduktion erforderlich sind, während eine zertifizierte Einrichtung für Luftfahrtanwendungen für dekorative Beschilderungsprojekte unnötig teuer sein könnte.

Nachdem nun klar ist, wie verschiedene Branchen die Laserschneidtechnologie nutzen, besteht der nächste entscheidende Schritt darin, potenzielle Dienstleister anhand von Kriterien zu bewerten, die für Ihre spezifische Anwendung und Anforderungen relevant sind.

Den richtigen Anbieter für das Metall-Laserschneiden wählen

Sie beherrschen die Technologie, verstehen die Materialkompatibilität und wissen, welche Qualität Sie erwarten können. Nun kommt möglicherweise die folgenreichste Entscheidung Ihres gesamten Projekts: die Auswahl des richtigen Partners, der Ihre Bauteile tatsächlich fertigen soll. Ein Metall-Laserschneider ist nur so gut wie das Team, das ihn bedient, und der Unterschied zwischen einem exzellenten Anbieter und einem durchschnittlichen kann den Unterschied zwischen Projekterfolg und kostspieligen Verzögerungen ausmachen.

Hier ist, was viele Käufer zu spät erkennen: Das niedrigste Angebot liefert selten den besten Wert. Wenn Sie nach Laserschneidservices in Ihrer Nähe suchen oder Anbieter im ganzen Land bewerten, ist der Preis nur ein Faktor in einer weitaus größeren Gleichung. Laut Facheinrichtern bei Ametals kann die Wahl des richtigen Partners, an den man Arbeiten auslagert, tatsächlich Ihren Aufwand verringern, Ihre Kosten senken und Ihre Effizienz steigern. Der Schlüssel liegt darin, zu wissen, worauf es neben der Endsumme eines Angebots noch ankommt.

Zu prüfende Zertifizierungen und Qualitätsstandards

Wenn Präzision wichtig ist, dienen Zertifizierungen als erste Filterstufe, um seriöse Metall-Laserschneidservices von Werkstätten zu unterscheiden, die lediglich über einen Laser verfügen. Doch was bedeuten diese Zertifizierungen eigentlich, und welche sind für Ihre spezifische Anwendung relevant?

ISO 9001 Zertifizierung legt den Standard für Qualitätsmanagementsysteme fest. Laut branchenspezifischen Bewertungsrichtlinien geben Zertifizierungen zwar keine Garantie, aber die ISO-9001-Normen vermitteln Sicherheit, mit einem Unternehmen zusammenzuarbeiten, das über ein solides Qualitätsmanagementsystem verfügt. Diese Zertifizierung weist auf dokumentierte Prozesse, regelmäßige Audits und systematische Ansätze zur Fehlervermeidung statt lediglich Fehlererkennung hin.

IATF-16949-Zertifizierung geht bei Automobilanwendungen deutlich weiter. Diese Norm umfasst alle Anforderungen der ISO 9001 und ergänzt sie um fahrzeugspezifische Vorgaben für schlankes Produzieren, Fehlervermeidung und Rückverfolgbarkeit in der Lieferkette. Wenn Sie Bauteile für Fahrzeuge oder Transportausrüstungen herstellen, sollte diese Zertifizierung eine Selbstverständlichkeit sein.

Wenn Sie einen Anbieter von CNC-Laserschneid Dienstleistungen bewerten, stellen Sie folgende Überprüfungsfragen:

- Welche Genauigkeit und Toleranzen können Sie erreichen? Fordern Sie konkrete Zahlen statt vager Zusicherungen an

- Wie oft kalibrieren Sie Ihre Geräte? Regelmäßige Kalibrierung gewährleistet langfristig gleichbleibende Präzision

- Welche Prüfungen führen Sie an fertigen Produkten durch? Verstehen Sie deren Qualitätskontrollpunkte

- Können Sie Materialzertifizierungen und Rückverfolgbarkeit bereitstellen? Kritisch für regulierte Branchen

- Wie hoch ist Ihre Ausschussrate und wie gehen Sie mit nicht konformen Teilen um? Ihre Antwort offenbart die Reife ihrer Prozesse

Bewerten Sie neben formellen Zertifizierungen direkt die Ausrüstungskapazitäten. Gemäß den Empfehlungen zur Gerätebewertung sollten Sie einen Betrieb wählen, der modernste Laserschneidanlagen und andere Werkstattmaschinen besitzt, da neuere Systeme automatisierte Materialhandhabung, minimale Rüstzeiten und hohe Präzision bieten. Erkundigen Sie sich konkret danach, wie dick ihr Laser schneiden kann, mit welcher Genauigkeit und mit welchen Metallen sie arbeiten können.

Hier ist ein umfassendes Bewertungsmodell zur Beurteilung potenzieller Anbieter:

| Bewertungskriterien | Was zu beachten ist | Warnsignale |

|---|---|---|

| Ausstattungsmerkmale | Moderne Faser- und CO2-Systeme, automatisierte Materialhandhabung, angegebene Dicke- und Präzisionsspezifikationen | Vage Antworten zu Fähigkeiten, veraltete Ausrüstung, Unfähigkeit, Toleranzen anzugeben |

| Materialkompetenz | Erfahrung mit Ihren spezifischen Metallen, Verständnis materialbedingter Herausforderungen, geeignete Zusatzgas-Fähigkeiten | Begrenzte Materialpalette, keine Erfahrung mit reflektierenden Metallen, falls erforderlich |

| Qualitätszertifizierungen | ISO 9001 mindestens, IATF 16949 für die Automobilindustrie, dokumentierte Qualitätsverfahren | Keine Zertifizierungen, keine Bereitschaft, Qualitätsdokumentation bereitzustellen |

| Sekundäre Dienstleistungen | Biegen, Schweißen, Oberflächenbearbeitung, Einsetzen von Hardware intern verfügbar | Muss kritische sekundäre Arbeiten auslagern, was Lieferzeiten verlängert und Schnittstellenrisiken erhöht |

| DFM-Unterstützung | Gestaltbarkeitsprüfung (DFM) im Angebot enthalten, proaktive Optimierungsvorschläge | Kein Design-Feedback, übernimmt Dateien exakt wie eingereicht, ohne Prüfung |

Bewertung der Durchlaufzeit und Kommunikation

Wie schnell können Sie ein Angebot erhalten? Wie schnell können Teile versandt werden? Diese Fragen sind äußerst wichtig, wenn die Projektzeitpläne eng sind. Genauso wichtig ist jedoch, wie der Anbieter während des gesamten Prozesses kommuniziert.

Gemäß den Leitlinien zur Bewertung des Kundenservice sollten Sie darauf achten, wie gut Ihr potenzieller Partner für den Laserschnitt mit Ihnen kommuniziert. Er sollte auf Ihre Bedürfnisse eingehen und, noch wichtiger, gezielte Fragen stellen. Eine klare Kommunikation ist entscheidend, um Aufträge schnell und genau abzuwickeln.

Achten Sie bei der Bewertung der Durchlaufzeiten auf diese Servicefunktionen, die auf einen reaktionsschnellen, kundenorientierten Betrieb hinweisen:

- Angebotsreaktionsfähigkeit: Erstklassige Anbieter bieten eine schnelle Angebotsbearbeitung, wobei führende Unternehmen der Branche Schätzungen innerhalb von 12 Stunden nach Eingang vollständiger Konstruktionsunterlagen bereitstellen

- Prototypengeschwindigkeit: Die Fähigkeit, Erstmuster schnell herzustellen, ermöglicht die Validierung von Konstruktionen vor einer Produktionszusage. Achten Sie auf Anbieter, die eine Schnellprototypenerstellung innerhalb von 5 Tagen anbieten

- Skalierbarkeit der Produktion: Stellen Sie sicher, dass die Werkstatt sowohl kleine Prototypenläufe als auch größere Produktionsmengen bewältigen kann, ohne die Qualität zu beeinträchtigen

- Verfügbarkeit von DFM-Unterstützung: Umfangreiches Design-for-Manufacturability-Feedback hilft dabei, Ihre Bauteile zu optimieren, bevor die Fertigung beginnt, wodurch Iterationen und Kosten reduziert werden

- Digitale Kommunikationswerkzeuge: Gemäß Branchenempfehlungen sollten Anbieter es Ihnen einfach machen, Zeichnungen zu senden und Informationen leicht über E-Mail oder Online-Portale zu aktualisieren

Besonderes Augenmerk verdient die Prototypenfertigung. Bevor Sie sich auf Serienproduktionen festlegen, überprüfen intelligente Käufer ihre Designs anhand physischer Muster. Dieser Schritt erkennt Passprobleme, offenbart unerwartete Fertigungsherausforderungen und bestätigt, dass der Anbieter Ihre Anforderungen wirklich versteht. Eine Laserschneidanlage in meiner Nähe mit schnellen Prototyping-Fähigkeiten ermöglicht es Ihnen, schnell zu iterieren und anschließend mit Sicherheit in die Produktion zu gehen.

Ziehen Sie Anbieter wie Shaoyi (Ningbo) Metal Technology die mehrere Servicefunktionen kombinieren, auf die Käufer besonderen Wert legen sollten: 5-tägiges Rapid Prototyping zur schnellen Designvalidierung, Angebotserstellung innerhalb von 12 Stunden für eine reaktionsschnelle Projektplanung und umfassende DFM-Unterstützung, um die Herstellbarkeit vor Produktionsbeginn zu optimieren.

Auch Flexibilität spielt eine Rolle. Laut Experten für Dienstleistungsbewertung ermöglicht Flexibilität, Ihre Arbeiten bei einem einzigen Anbieter zu belassen, anstatt sie an verschiedene Stellen verteilen zu müssen. Sie benötigen einen Anbieter, der Routine-Schneidearbeiten durchführen kann, aber auch Sonderaufträge bewältigen kann. Bei Rohrlaserschneiddienstleistungen oder spezialisierten Anwendungen sollten Sie prüfen, ob der Anbieter über konkrete Erfahrung mit Ihrer Bauteilgeometrie verfügt.

Welche Fragen sollten Sie potenziellen Anbietern während Ihrer Bewertung stellen?

- Können Sie mir Beispiele ähnlicher Projekte zeigen, die Sie bereits abgeschlossen haben?

- Wie lang ist Ihre übliche Lieferzeit für meine Mengenanforderungen?

- Bieten Sie beschleunigte Optionen an, falls sich mein Zeitplan ändert?

- Wie gehen Sie mit Designänderungen nach der Angebotsabgabe um?

- Was passiert, wenn Teile nicht den Spezifikationen entsprechen?

- Können Sie Referenzen von Kunden aus meiner Branche bereitstellen?

- Welche sekundären Bearbeitungen können Sie intern durchführen?

Gemäß den Empfehlungen zur Referenzüberprüfung sollten Sie sich Zeit nehmen, um Fähigkeiten mit früheren und aktuellen Kunden zu verifizieren. Referenzen und Bewertungen ermöglichen es Ihnen, mehr darüber zu erfahren, wie es ist, mit dem Team zusammenzuarbeiten, und bestätigen gleichzeitig deren Fähigkeiten. Während Online-Bewertungen einen Ausgangspunkt bieten, offenbaren direkte Gespräche mit Referenzen das vollständige Bild.

Das Portfolio eines Anbieters zeigt sowohl die Breite als auch die Tiefe der Erfahrung. Achten Sie auf viele verschiedene Arten von Projekten, die Vielseitigkeit belegen, sowie auf mehrere Beispiele spezifischer Fähigkeiten, die für Ihre Anwendung relevant sind. Wenn Ihr Projekt komplizierte Muster erfordert, vergewissern Sie sich, dass diese Fähigkeit vorhanden ist, und nicht nur allgemeine Erfahrung in präzisem Schneiden.

Der richtige Laserschneidservice in meiner Nähe wird zu einem echten Partner und nicht nur zu einem Lieferanten. Er erkennt Probleme, bevor sie auftreten, schlägt Verbesserungen vor, die Sie nicht bedacht hatten, und kommuniziert proaktiv während der gesamten Produktion. Die Suche nach einem solchen Anbieter erfordert eine sorgfältige Prüfung von vornherein, aber die Investition zahlt sich bei jedem Projekt aus, das Sie ihnen anvertrauen.

Häufig gestellte Fragen zu Laserschneiddienstleistungen für Metall

1. Wie hoch sind die Kosten für das Laserschneiden von Metall?

Die Kosten für das Laserschneiden von Metall hängen von mehreren zusammenhängenden Faktoren ab, darunter Materialart und -stärke, Designkomplexität, Menge und Durchlaufzeit. Das Schneiden von Stahl kostet in der Regel zwischen 13 und 20 USD pro Maschinenstunde, aber Ihre Gesamtkosten beinhalten zusätzlich die Materialkosten, Rüstkosten sowie eventuelle Sekundäroperationen wie Biegen oder Oberflächenbearbeitung. Großaufträge senken die Stückkosten erheblich, da sich die fixen Rüstkosten auf mehr Teile verteilen. Um genaue Preise zu erhalten, bereiten Sie vollständige DXF- oder DWG-Designdateien vor und fordern Angebote von mehreren Anbietern an.

2. Welche Metalle können effektiv mit dem Laser geschnitten werden?

Das Laserschneiden eignet sich hervorragend für Baustahl, Edelstahl und Kohlenstoffstahl, die zu den am besten geeigneten Materialien für den Laser gehören. Moderne Faserlaser verarbeiten auch reflektierende Metalle wie Aluminium (bis zu 15 mm), Kupfer (bis zu 6 mm) und Messing (bis zu 8 mm) effektiv, erfordern jedoch aufgrund ihrer Reflektionsfähigkeit und Wärmeleitfähigkeit höhere Leistungseinstellungen. Titan lässt sich gut schneiden, benötigt aber eine Schutzgasabschirmung mit Inertgas, um Oxidation zu verhindern. Jedes Metall hat je nach Laserleistung bestimmte Dickebegrenzungen; so kann Baustahl auf Hochleistungssystemen bis zu 25 mm dick geschnitten werden.

3. Was ist der Unterschied zwischen Faserlaser- und CO2-Laserschneiden?

CO2-Laser arbeiten mit einer Wellenlänge von 10,6 Mikron und eignen sich hervorragend zum Schneiden dickerer Materialien (bis zu 25 mm Baustahl) sowie Nichtmetalle wie Kunststoffe und Holz. Faserlaser nutzen eine kürzere Wellenlänge von 1,06 Mikron und erreichen 2- bis 3-mal schnellere Schneidgeschwindigkeiten bei dünnen Metallen sowie eine bessere Leistung bei reflektierenden Materialien wie Aluminium, Kupfer und Messing. Faserlaser bieten zudem eine um 30–50 % höhere Energieeffizienz im Vergleich zu 10–15 % bei CO2-Systemen und erfordern aufgrund ihres Festkörpeldesigns weniger Wartung.

4. Wie bereite ich Konstruktionsdateien für Laserschneiddienste vor?

Geben Sie die Konstruktionsdateien im DWG- oder DXF-Format im Maßstab 1:1 mit vollständigen, durchgehenden Linienpfaden ab. Entfernen Sie alle überflüssigen Elemente wie Titelblöcke, Maße und Anmerkungen – es sollte nur die Schnittgeometrie sichtbar sein. Beachten Sie die Richtlinien für konstruktive Gestaltung: Halten Sie einen Mindestdurchmesser von Bohrungen entsprechend der Materialstärke ein, gewährleisten Sie einen Abstand von Bohrung zu Kante von mindestens 1,5-facher Materialstärke und gestalten Sie innere Ecken mit kleinen Radien (mindestens 0,5 mm), da exakte 90-Grad-Innenecken nicht realisierbar sind. Berücksichtigen Sie die Nesting-Effizienz, indem Sie Teile so konstruieren, dass sie optimal auf standardmäßigen Blechgrößen angeordnet werden können.

5. Wann sollte ich Wasserstrahl- oder Plasmaschneiden anstelle von Laserschneiden wählen?

Wählen Sie das Wasserstrahlschneiden für wärmeempfindliche Materialien, die keine Wärmeeinflusszone aufweisen dürfen, für extrem dicke Materialien (bis zu 30 cm) oder beim Schneiden gemischter Materialien wie Stein, Glas und Verbundwerkstoffe. Das Plasmaschneiden ist beim Schneiden von leitfähigen Metallen ab einer Dicke von mehr als einem halben Zoll dem Laserschneiden überlegen und bietet 3- bis 4-mal höhere Geschwindigkeiten als das Wasserstrahlschneiden bei etwa der Hälfte der Betriebskosten. Das Laserschneiden bleibt für dünne bis mitteldicke Metalle überlegen, wenn enge Toleranzen (±0,1 mm), komplizierte Formen und saubere Kanten mit minimalem Nachbearbeitungsaufwand erforderlich sind.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —