Laser-geschnittener Metallservice entschlüsselt: Vom Konstruktionsdatensatz bis zum fertigen Bauteil

Warum der Laserschnitt-Metallservice für die moderne Fertigung unverzichtbar ist

Stellen Sie sich vor, wie ein flaches Stahlblech in eine Präzisionskomponente mit Toleranzen verwandelt wird, die enger sind als ein menschliches Haar – und das vollständig ohne physischen Kontakt zwischen Werkzeug und Material. Genau das bietet ein Laserschneid-Metallservice. Im Kern nutzt diese Technologie fokussierte Strahlen aus hochenergetischem Licht, um Metallbleche und -bauteile zu schneiden, gravieren oder zu formen – mit außergewöhnlicher Genauigkeit . Egal, ob Sie Teile für Luft- und Raumfahrtanwendungen beschaffen oder ein neues Produktdesign prototypisch umsetzen möchten: Das Verständnis dafür, wie dieser Prozess funktioniert, verschafft Ihnen einen erheblichen Vorteil bei der Bewertung Ihrer Fertigungsoptionen.

Vom Lichtstrahl zum Präzisionsteil

Wie schneidet ein Lichtstrahl also durch festes Metall? Der Prozess beginnt damit, dass eine leistungsstarke Laserquelle einen gebündelten Strahl erzeugt, der durch spezielle Linsen und Spiegel geleitet wird. Diese fokussierte Energie erhitzt das Metall entlang eines präzise gesteuerten Pfads bis zum Schmelz- oder Verdampfungspunkt. Computergesteuerte numerische Steuerungen (CNC) führen den Laserschneider mit bemerkenswerter Genauigkeit entlang digitaler Konstruktionsdateien, um komplexe Formen zu erzeugen, die mit herkömmlichen Schneidverfahren schwer oder unmöglich herzustellen wären.

Das Ergebnis? Saubere, genaue Schnitte mit minimalem Materialabfall. Im Gegensatz zum mechanischen Schneiden, bei dem ein Werkzeug physisch mit dem Werkstück in Kontakt steht und sich dabei abnutzt, ist das Laserschneiden von Metall ein berührungsloses Verfahren. Das bedeutet weniger mechanische Belastung für Ihre Bauteile und keine Werkzeugabnutzung, die im Laufe der Zeit die Präzision beeinträchtigen könnte.

Die Wissenschaft hinter dem Laserschneiden von Metall

Das Laserschneiden von Metall basiert auf drei primären Lasertypen, die jeweils unterschiedliche Eigenschaften aufweisen:

- Co2-Laser elektrisch angeregtes Kohlendioxidgas verwenden, um Infrarotlicht zu erzeugen, das gut für dünnere Metalle und nichtmetallische Materialien geeignet ist

- Faserlaser glasfasern verwenden, die mit seltenen Erdelementen wie Ytterbium dotiert sind, und liefern eine überlegene Leistung beim Schneiden von Stahl, Aluminium, Kupfer und Messing

- Nd:YAG-Laser verwenden Neodym-dotierte Kristalle für spezialisierte Anwendungen, die Präzision im Mikrobearbeitungsbereich erfordern

Die Wellenlängenunterschiede zwischen diesen Lasertypen bestimmen, wie effektiv sie mit verschiedenen Metallen interagieren. Faserlaser beispielsweise erzeugen Wellenlängen, die von Metallen effizienter absorbiert werden, weshalb sie zur dominierenden Wahl für metallverarbeitende Betriebe geworden sind, die Geschwindigkeit und Präzision erfordern.

Die Laserschneidtechnologie bietet unübertroffene Präzision, Effizienz und Anpassungsfähigkeit – was sie unverzichtbar für Hersteller macht, die wettbewerbsfähig bleiben und gleichzeitig strenge Industriestandards erfüllen möchten.

Warum das Laserschneiden die moderne Fertigung dominiert

Von Fahrwerkskomponenten für die Automobilindustrie bis hin zu Strukturteilen für die Luft- und Raumfahrt ist ein Metall-Laserschneidgerät in nahezu jedem Fertigungssektor unverzichtbar geworden. Warum? Die Vorteile sind überzeugend:

- Aussergewöhnliche Präzision: Toleranzen von bis zu ±0,03 mm sind erreichbar, wodurch Nachbearbeitungen reduziert oder ganz entfallen

- Geschwindigkeit und Produktivität: Schnelle Schneidzyklen erhöhen die Durchsatzmenge im Vergleich zu herkömmlichen Methoden erheblich

- Materialspareffizienz: Schmale Schnittbreiten minimieren Ausschuss, optimieren die Materialausnutzung und senken die Kosten

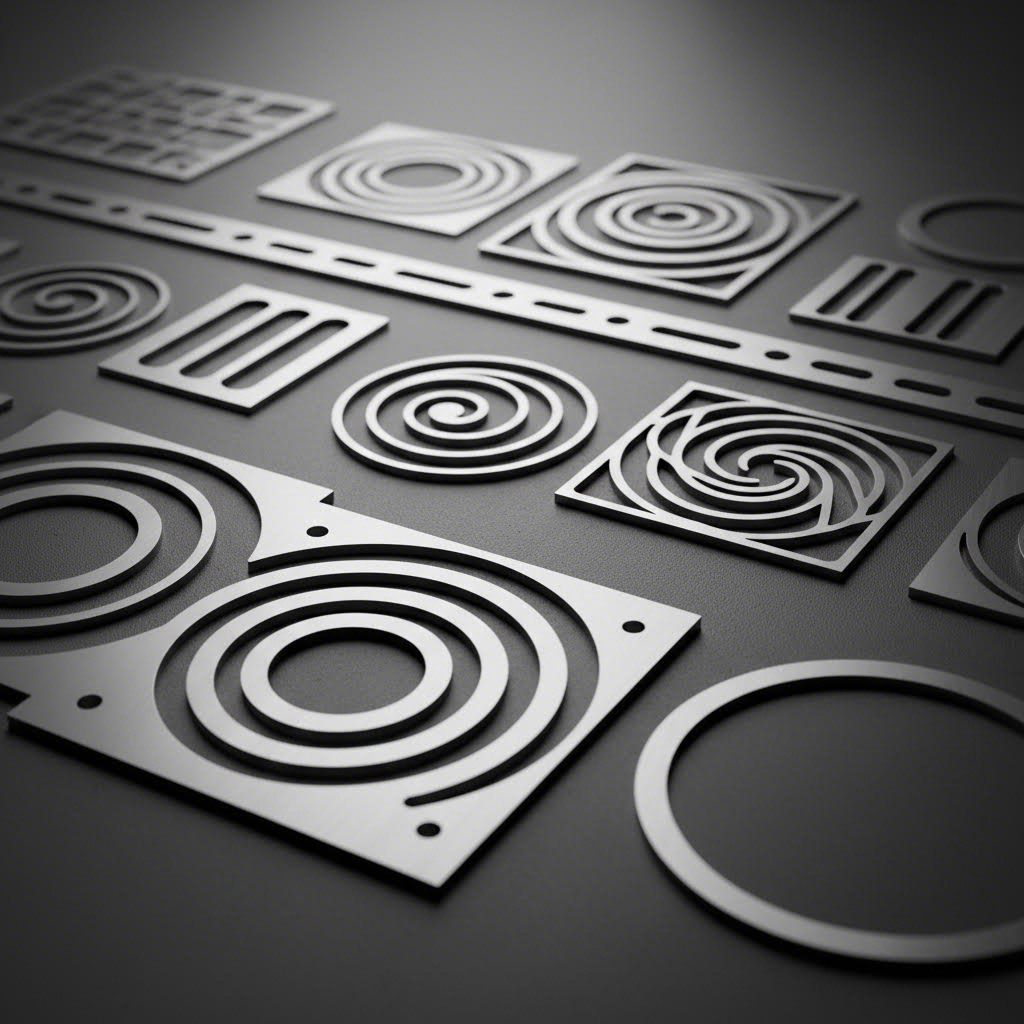

- Designflexibilität: Komplexe Geometrien und aufwändige Muster können ohne spezielle Werkzeuge hergestellt werden

- Konsistente Qualität: CNC-Automatisierung sorgt für identische Ergebnisse bei Serien jeder Größe

Egal, ob Sie ein Ingenieur sind, der Bauteile spezifiziert, ein Einkäufer, der Anbieter vergleicht, oder ein Projektmanager, der Produktionszeiträume plant – dieser Leitfaden führt Sie durch alles, was Sie über lasergeschnittene Metallbearbeitungsdienstleistungen wissen müssen: von den hier behandelten technologischen Grundlagen bis hin zur Materialauswahl, Konstruktionsrichtlinien, Toleranzvorgaben und Bewertungskriterien für Dienstleister in den folgenden Abschnitten.

Grundlagen der Laserschneidtechnologie: Typen und deren Leistungsfähigkeit

Wenn Sie eine Laserschneidmaschine für Metallprojekte bewerten, wirkt sich die Art der Lasertechnologie direkt auf Ihre Ergebnisse aus. Nicht alle Laser sind gleich – jede Art zeichnet sich in bestimmten Anwendungen besonders aus, weist jedoch auch Grenzen in anderen Bereichen auf. Das Verständnis dieser Unterschiede hilft Ihnen dabei, den richtigen Dienstleister auszuwählen und realistische Erwartungen an die Ergebnisse Ihres Projekts zu stellen.

Faserlaser und ihre Dominanz beim Metallschneiden

Warum sind Faserlaser zur ersten Wahl für den Betrieb von Metallschneidlaseranlagen geworden? Die Antwort liegt in ihrer Effizienz und Vielseitigkeit. Faserlaser erzeugen Licht durch faseroptische Kabel, die mit seltenen Erdelementen wie Ytterbium dotiert sind. Dieses Festkörpeldesign erzeugt Wellenlängen von etwa 1,06 Mikrometern – eine Frequenz, die Metalle wesentlich effizienter absorbieren als die längeren Wellenlängen von CO2-Systemen.

Die praktischen Vorteile sind beträchtlich. Laut branchendaten von DP Laser liefern Faserlaserschneidanlagen außergewöhnliche Präzision und verarbeiten Metallbleche unterschiedlicher Dicke mit minimalem Abfall. Die Leistung reicht von Einstiegsmodellen mit etwa 1,5 kW für empfindliche elektrische Bauteile bis hin zu industriellen Anlagen mit über 100 kW für schwere Konstruktionsarbeiten.

Was Faserlaser für CNC-Laserschneidanwendungen besonders attraktiv macht, ist ihr geringer Wartungsaufwand. Im Gegensatz zu CO2-Systemen, die regelmäßig Spiegeljustierung und Nachfüllen von Gas erfordern, verfügen Faserlaser über weniger bewegliche Teile und Verschleißteile. Dies führt zu geringeren Ausfallzeiten und niedrigeren Langzeitbetriebskosten – ein entscheidender Aspekt bei der Auswahl Ihres Anbieters für Laserschneidanlagen für Bleche.

CO2- versus Faser-Technologie im Vergleich

CO2-Laser sind seit Jahrzehnten in der Metallverarbeitungsindustrie im Einsatz und bieten nach wie vor Vorteile in bestimmten Anwendungen. Diese Systeme verwenden elektrisch angeregtes Kohlendioxidgas, um Infrarotlicht mit Wellenlängen von etwa 10,6 Mikrometern zu erzeugen. Während diese Wellenlänge hervorragend zum Schneiden von Nichtmetallen wie Holz, Acryl und Leder geeignet ist, reflektieren Metalle einen Großteil dieser Energie statt sie zu absorbieren.

Trotzdem bleiben CO2-Laserschneidmetallmaschinen für bestimmte Anwendungen geeignet. Sie bieten in der Regel Leistungsbereiche von 40 W bis 150 W im kommerziellen Einsatz und stellen so ein ausgewogenes Verhältnis zwischen Schneidfähigkeit und Betriebskosten dar. Für dünnere Metalle und Werkstätten, die auch nichtmetallische Materialien verarbeiten, kann ein CO2-System doppelte Zwecke erfüllen.

Kristalllaser – insbesondere Nd:YAG-Systeme (Neodym-dotierter Yttrium-Aluminium-Granat) – stellen eine dritte Option dar. Laut technischen Spezifikationen von 4Lasers emittieren diese Kristalle bei einer Wellenlänge von 1064 nm und weisen eine hervorragende Wärmeleitfähigkeit sowie optische Qualität auf. Sie eignen sich besonders für Präzisionsanwendungen, die Mikrobearbeitungsfähigkeiten erfordern, wie beispielsweise die Herstellung medizinischer Geräte oder feiner Schmuckstücke.

Passende Laserart für Ihre metallverarbeitende Anwendung

Die Auswahl des richtigen Laserschneidgeräts für Bleche hängt von Ihren spezifischen Anforderungen ab. Ziehen Sie beim Vergleich von Dienstleistern folgenden Vergleich heran:

| Faktor | Faserlaser | CO2-Laser | Kristalllaser (Nd:YAG) |

|---|---|---|---|

| Metallkompatibilität | Ausgezeichnet für Stahl, Aluminium, Messing, Kupfer | Begrenzt; am besten geeignet für dünne Metalle | Spezialisiert auf präzise Metallbearbeitung |

| Dicke Kapazität | Bis zu 30 mm und mehr, abhängig von der Leistung | Typischerweise unter 6 mm bei Metallen | Am besten geeignet für dünne Materialien unter 3 mm |

| Schneidgeschwindigkeit | Schnellste bei Metallen | Mäßig; langsamer bei reflektierenden Metallen | Langsamer; geeignet für detaillierte Arbeiten |

| Kantenqualität | Sauber, minimale wärmeeinflusste Zone | Gut bei dünnen Materialien | Hervorragend für Mikropräzision |

| Betriebskosten | Niedrigste Langzeitkosten | Im mittleren Bereich; Kosten für Gas und Wartung | Höher; Kristallaustausch erforderlich |

| Beste Anwendungen | Allgemeine Metallbearbeitung, Serienproduktion | Betriebe mit gemischten Materialien, dünnere Metalle | Medizin, Schmuck, Mikrobearbeitung |

Für die meisten Metall-Laserschneidmaschinen für heimwerkstätten oder kleine Fertigungsbetriebe , bieten Einstiegs-Fasersysteme das beste Verhältnis von Leistungsfähigkeit und Wert. Industriebetriebe profitieren von leistungsstärkeren Fasersystemen, die alles verarbeiten können – von dünnen Aluminiumblechen bis hin zu dicken Stahlplatten – ohne dass ein Wechsel der Ausrüstung notwendig ist.

Wenn Sie Angebote von Dienstleistern anfordern, erkundigen Sie sich nach den Spezifikationen ihrer Ausrüstung. Ein Betrieb, der über moderne Faserlaser-Technologie verfügt, liefert in der Regel kürzere Durchlaufzeiten und eine bessere Kantenqualität bei Metallprojekten als ein Betrieb, der auf ältere CO2-Laserschneidanlagen angewiesen ist. Diese Kenntnis der Ausrüstung hilft Ihnen dabei, einzuschätzen, ob die Fähigkeiten eines Anbieters Ihren Projektanforderungen entsprechen – ein Thema, das wir im nächsten Abschnitt beim Thema Materialeignung weiter vertiefen werden.

Materialverträglichkeitsleitfaden für laserbeschnittene Metallprojekte

Sie haben die richtige Lasertechnologie ausgewählt – aber haben Sie bereits berücksichtigt, wie Ihre Materialwahl die Schneidleistung beeinflusst? Nicht alle Metalle verhalten sich gleich unter dem Laserstrahl. Einige lassen sich bei beeindruckenden Dicken sauber schneiden, während andere sorgfältige Parameteranpassungen erfordern, um akzeptable Ergebnisse zu erzielen. Das Verständnis dieser Unterschiede, bevor Sie Ihre Konstruktionsdateien einreichen, spart Zeit, senkt Kosten und verhindert ärgerliche Qualitätsprobleme.

Ob Sie eine Edelstahlplatte für lebensmitteltaugliche Geräte oder Aluminiumblech für leichte Gehäuse verwenden – jedes Material bringt besondere Eigenschaften mit sich, die die Schnittgeschwindigkeit, Kantenqualität und maximale erreichbare Dicke beeinflussen. Wir erläutern Ihnen, was Sie über die gängigsten Metalle wissen müssen.

Schneidparameter für Stahl und Edelstahl

Baustahl bleibt das am einfachsten mit Lasertechnologie zu schneidende Metall – und das aus gutem Grund. Laut GWEIKEs technischer Dokumentation , erzeugt das sauerstoffunterstützte Schneiden eine exotherme Reaktion, die dem Laser tatsächlich dabei hilft, seine Arbeit zu verrichten. Der Sauerstoff reagiert mit dem erhitzten Stahl und erzeugt zusätzliche Wärme, wodurch die Schneideffizienz verbessert wird. Aus diesem Grund kann Kohlenstoffstahl bei gleichen Leistungspegeln deutlich dicker geschnitten werden als andere Metalle.

Zu Referenzzwecken: Ein 6-kW-Fasermaser bearbeitet Kohlenstoffstahl bis etwa 20 mm mit produktionstauglicher Qualität. Bei Systemen mit 12 kW erreicht man zuverlässige Schnitte durch Materialien von 25 mm oder mehr Dicke. Der entscheidende Begriff hier ist „produktionstauglich“ – maximale Dickenangaben in Marketingmaterialien geben an, was technisch möglich ist, nicht jedoch, was konsistente, verkaufsfähige Teile liefert.

Edelstahlblech stellt eine andere Herausforderung dar. Im Gegensatz zu Kohlenstoffstahl erfordert Edelstahl in der Regel Stickstoff als Zusatzgas, um helle, oxidfreie Schnittkanten zu erzielen. Wie Universal Tool erklärt, liefert Edelstahl selbst bei höheren Dicken saubere, hochwertige Kanten – allerdings geht dabei etwas Schneidkapazität verloren im Vergleich zu Kohlenstoffstahl bei gleicher Leistung.

Worin liegt der Unterschied? Stickstoff trägt nicht wie Sauerstoff beim Kohlenstoffstahl zur Energiezufuhr beim Schneidprozess bei. Der Laser muss praktisch alleine die gesamte Arbeit verrichten. Bei Anwendungen, die 316-Edelstahl oder andere korrosionsbeständige Sorten erfordern, ist mit einer maximalen Dickeleistung zu rechnen, die etwa 30–40 % unter den Angaben für Kohlenstoffstahl liegt.

Herausforderungen beim Schneiden von Aluminium und reflektierenden Metallen

Hier wird die Materialauswahl interessant. Aluminium verwirrt viele Erstkäufer, weil sein Verhalten unter einem Laser kontraintuitiv erscheint. Obwohl es weicher ist als Stahl, ist Aluminiumblech bei gleicher Dicke tatsächlich schwieriger zu schneiden. Zwei physikalische Eigenschaften sorgen für diese Herausforderung:

- Hohe Reflexionsfähigkeit: Aluminium reflektiert einen erheblichen Teil der Laserenergie, anstatt sie zu absorbieren, wodurch die Schneideffizienz verringert wird

- Herausragende Wärmeleitfähigkeit: Die Wärme leitet sich schnell durch das Material ab, anstatt sich im Schneidbereich zu konzentrieren

In der Praxis „verliert“ Aluminium Energie, anstatt heiß genug zu bleiben, um sauber zu schneiden. Selbst mit Hochleistungs-Faserasern, die Reflexion besser bewältigen als ältere CO2-Systeme, liegt die maximale Aluminiumdicke typischerweise 40–50 % unterhalb der Leistungsfähigkeit bei Kohlenstoffstahl.

Verzinktes Blech bringt eine zusätzliche Überlegung mit sich. Die Zinkbeschichtung verdampft anders als der Grundstahl, was die Schnittkantenqualität beeinträchtigen und zusätzliche Dämpfe erzeugen kann, die eine geeignete Belüftung erfordern. Die meisten Dienstleister verarbeiten verzinkte Materialien routinemäßig, es lohnt sich jedoch, deren Erfahrung mit Ihrer spezifischen Beschichtungsart zu bestätigen.

Kupfer und Messing stellen ähnliche Reflexionsprobleme dar, die durch ihre hervorragende Wärmeleitfähigkeit noch verstärkt werden. Laut branchenüblichen Richtlinien liegen diese Materialien selbst bei Hochleistungsgeräten typischerweise maximal bei 5–8 mm. Für dickere Kupferanwendungen empfehlen viele Fertiger alternative Schneidverfahren, anstatt die Lasertechnologie über ihren optimalen Bereich hinaus zu belasten.

Spezialmetalle und Dickenbegrenzungen

Titan nimmt eine besondere Position beim Laserschneiden ein. Wie Universal Tool feststellt , Titan bietet das höchste Festigkeits-zu-Gewicht-Verhältnis unter den üblicherweise geschnittenen Metallen – und auch den höchsten Preis. Die gute Nachricht? Titan lässt sich mit Lasern leichter schneiden als durch Stanzen oder mechanische Bearbeitung, wodurch die Laserbearbeitung eine attraktive Option für Luftfahrt- und Medizinanwendungen darstellt.

Bevor Sie sich mit der Materialauswahl beschäftigen, hilft das Verständnis von Dickenangaben dabei, effektiv mit Dienstleistern zu kommunizieren. Das Maßsystem (Gauge-Größentabelle) kann zunächst verwirrend erscheinen – es ist nicht linear, und niedrigere Zahlen stehen tatsächlich für dickere Materialien. Laut Xometrys technischer Referenz wurden Gauge-Zahlen historisch entwickelt, indem die Blechdicke in Bezug auf das Gewicht pro Quadratfuß gemessen wurde.

Zum Beispiel misst 10-Gauge-Metall etwa 3,4 mm (0,1345 Zoll) – ideal für hochbelastbare Konstruktionselemente. Dagegen ist 26-Gauge-Material nur 0,45 mm dick und eignet sich für dekorative Verkleidungen oder leichte Gehäuse. Die meisten Bleche liegen zwischen 0,5 mm und 6 mm Dicke; alles darüber hinaus wird üblicherweise als Platte und nicht als Blech klassifiziert.

| Materialtyp | Maximale Dicke (Produktionsqualität) | Typische Toleranz | Kantenqualität | Wichtige Überlegungen |

|---|---|---|---|---|

| Kohlenstoffstahl | 25–30 mm (mit 12 kW+ Faser) | ±0,1 mm bis ±0,25 mm | Gut; geringe Oxidation mit O2-Zusatz | Am leichtesten zu schneiden; Sauerstoffzusatz verbessert die Effizienz |

| Edelstahl | 15–20 mm (mit 12 kW+ Faser) | ±0,1 mm bis ±0,2 mm | Ausgezeichnet; helle Kanten mit N2-Zusatz | Stickstoff erforderlich für oxidfreie Oberfläche |

| Aluminium | 12–15 mm (mit hoher Leistung) | ±0,1 mm bis ±0,3 mm | Gut; kann geringe Grate aufweisen | Reflektierend; erfordert sorgfältige Wärmemanagement |

| Messing | 6 bis 8 mm | ±0,1 mm bis ±0,2 mm | Gut mit geeigneten Parametern | Hohe Reflektivität; langsamere Schneidgeschwindigkeiten |

| Kupfer | 5 bis 8 mm | ±0,15 mm bis ±0,25 mm | Akzeptabel; anspruchsvoll bei Dicke | Am schwierigsten zu bearbeitendes reflektierendes Metall |

| Titan | 8 bis 12 mm | ±0,1 mm bis ±0,2 mm | Exzellent | Erfordert inerte Atmosphäre; Premium-Preisgestaltung |

Bei der Auswahl von Materialien für Ihr Projekt sollten Sie diese praktischen Richtlinien berücksichtigen:

- Anforderungen der Anwendung priorisieren: Korrosionsbeständigkeit, Gewichtsbeschränkungen und mechanische Eigenschaften sollten die Materialauswahl vor den Überlegungen zum Schneiden bestimmen

- Bleiben Sie innerhalb der bereichsbezogenen Produktionsqualitäten: Maximale Dickenangaben stellen technische Grenzwerte dar, keine optimalen Betriebsbedingungen

- Berücksichtigen Sie die Anforderungen der Nachbearbeitung: Einige Materialien erfordern eine Nachbearbeitung, die Kosten und Lieferzeit erhöht

- Kommunizieren Sie klar mit den Anbietern: Geben Sie sowohl Materialgüte als auch Dicke in einheitlichen Einheiten an (mm oder Gauge)

Das Verständnis des Materialverhaltens beim Laserschneiden schafft realistische Erwartungen und unterstützt eine effektive Zusammenarbeit mit Dienstleistern. Doch selbst die perfekte Materialwahl kann Konstruktionsfehler nicht ausgleichen – was uns zu den entscheidenden Konstruktionsrichtlinien führt, die sicherstellen, dass Ihre Teile bereits beim ersten Mal korrekt gefertigt werden.

Konstruktionsrichtlinien für erfolgreiche lasergeschnittene Bauteile

Sie haben das ideale Material ausgewählt und verstehen die Lasertechnologie das es verarbeiten wird – doch hier ist eine Realitätsprüfung: Selbst erfahrene Ingenieure reichen manchmal Konstruktionen ein, die auf dem Bildschirm perfekt aussehen, aber in der Produktion Probleme verursachen. Der Unterschied zwischen Laserschnittteilen, die einsatzbereit ankommen, und solchen, die Nacharbeit erfordern, liegt oft an den Konstruktionsentscheidungen, die getroffen wurden, bevor die Datei Ihren Computer verlässt.

Richtige Gestaltungsprinzipien für die Fertigung (DFM) senken Kosten, verbessern die Teilequalität und beschleunigen die Durchlaufzeiten. Gehen wir die wesentlichen Richtlinien durch, die reibungslose Projekte von frustrierenden Verzögerungen unterscheiden.

Dateiformate und Anforderungen an Konstruktionssoftware

Bevor Sie sich mit den geometrischen Regeln beschäftigen, müssen Sie verstehen, welche Dateiformate tatsächlich für das Laserschneiden von Metallblechen geeignet sind. Laut den Laserschneid-Richtlinien von Xometry sind vektorbasierte Dateiformate unerlässlich. Warum? Vektordateien definieren Kanten durch mathematische Ausdrücke statt durch Pixel. Wenn Sie in ein Bitmap-Bild hineinzoomen, sehen Sie einzelne Pixel, die die Bildqualität beeinträchtigen. Vektordateien bewahren ihre präzisen Kanten unabhängig von der Skalierung.

Die am häufigsten akzeptierten Formate sind:

- DXF (Drawing Exchange Format): Der Industriestandard für 2D-Laserschneiden; kompatibel mit nahezu jeder CAM-Software

- DWG: Natives Format von AutoCAD; weit verbreitet unterstützt, erfordert jedoch möglicherweise eine Konvertierung

- AI (Adobe Illustrator): Vektorformat, das häufig für dekorative Arbeiten oder Beschilderungen verwendet wird

- SVG (Scalable Vector Graphics): Open-Source-Vektorformat; nützlich für einfachere Designs

Zeichnet Ihr CAD-Programm Kurven mit flachen Segmenten anstelle von echten Bögen? Dies ist wichtiger, als Sie vielleicht annehmen. Wie Baillie Fabricators erklärt , können längere Segmentlinien zu gekrümmten Merkmalen führen, die einer Reihe kurzer flacher Seiten ähneln, anstatt glatten Konturen. Stellen Sie sich vor, Sie bestellen einen Kreis, erhalten aber etwas, das eher einem Sechseck ähnelt – das ist ein extremes Beispiel, doch das Prinzip gilt. Bevor Sie Ihr Design zur individuellen Laserschneidung einreichen, überprüfen Sie, ob gekrümmte Linien echte Bögen und keine angenäherten Segmente verwenden.

Noch eine entscheidende Überprüfung: verbinden Sie alle Punkte. Nicht verbundene Linien oder offene Konturen können zu schlecht geschnittenen Teilen führen oder zusätzliche Zeichnungszeit seitens des Dienstleisters erfordern – oft auf Ihre Kosten.

Wesentliche Konstruktionsregeln für saubere Schnitte

An dieser Stelle scheitern oder gelingen Projekte zur Laserschneidung von Blechen. Die Einhaltung dieser grundlegenden Regeln stellt sicher, dass Ihre Teile sauber geschnitten werden und den Maßvorgaben entsprechen:

- Minimale Lochdurchmesser: Bohrungsdurchmesser müssen mindestens der Materialstärke entsprechen. Schneiden Sie ein Edelstahlblech mit 3/16" (4,8 mm)? Dann beträgt Ihr minimaler Bohrungsdurchmesser ebenfalls 3/16". Kleinere Bohrungen können zu einer schlechten Kantenqualität oder Maßungenauigkeiten führen.

- Abstand Kante zur Bohrung: Vermeiden Sie es, Bohrungen zu nahe an den Materialkanten anzubringen. Halten Sie einen Abstand von mindestens der Materialstärke zwischen jeder Bohrung und der Kante ein. Bei Aluminium ist aufgrund seiner thermischen Eigenschaften oft ein Abstand von dem Zweifachen oder mehr erforderlich.

- Schnittbreitenkompensation: Der Schneidspalt – die Breite des Materials, das beim Schneiden entfernt wird – liegt je nach Materialart, Laserleistung und Schneidgeschwindigkeit typischerweise zwischen 0,1 mm und 1,0 mm. In Ihrem Design sollte dieser Materialverlust berücksichtigt werden, entweder durch eine Verschiebung der Schnittbahn in der CAD-Software oder durch automatische Kompensation über die Laserschneidsoftware.

- Anforderungen an die Eckenradien: Scharfe innere Ecken sind beim Laserschneiden physikalisch unmöglich. Der Strahl hat einen messbaren Durchmesser, daher weisen alle inneren Ecken einen Radius auf, der mindestens der halben Schnittbreite (Kerf) entspricht. Gestalten Sie innere Ecken mit gezielten Radien, anstatt perfekte 90-Grad-Winkel zu erwarten.

- Toleranzen für Nuten und Zapfen Planen Sie bei verriegelnden Konstruktionen einen Spielraum von 0,1–0,2 mm zwischen Zapfen und Schlitzen ein. Dies berücksichtigt Schwankungen der Schnittbreite und gewährleistet, dass sich die Teile ohne Zwang zusammenfügen lassen.

- Abstand der Merkmale: Bei dickem Material oder Materialien mit niedrigem Schmelzpunkt kann ein geringer Abstand zwischen den Schneidpfaden zu lokalem Schmelzen oder Verziehen zwischen den Schnitten führen. Testen Sie Ihr Design, wenn der Abstand zwischen Merkmalen in die Größenordnung der Materialdicke geht.

Beachten Sie bei der Konstruktion von lasergeschnittenen Aluminiumteilen speziell, dass reflektierende Metalle eine noch sorgfältigere Planung der Lochpositionen und des Abstands der Merkmale erfordern. Die Wärmeleitfähigkeit, die das Schneiden von Aluminium herausfordernd macht, bedeutet auch, dass sich Wärme um kleine Merkmale anders abführt.

Kostspielige Konstruktionsfehler vermeiden

Klingt kompliziert? Diese häufigen Fehler führen auch bei erfahrenen Konstrukteuren immer wieder zu Problemen. Wenn man sie vermeidet, spart das Zeit und Geld:

Fehler Nr. 1: Die Größe der Materialplatten ignorieren. Standardmetallplatten messen 4'x8' oder 4'x10' mit einer Längskornrichtung. Obwohl zwei Teile mit je 4'x4' auf den ersten Blick perfekt auf eine 4'x8'-Platte passen sollten, benötigen Laserschneidanlagen einen Rand von bis zu 0,5" um jedes Teil herum. Die Konstruktion von Teilen, die die Plattenausnutzung unter Berücksichtigung dieses Randes maximieren, reduziert die Materialkosten erheblich.

Fehler Nr. 2: Die Kornrichtung außer Acht lassen. Bei gebürstetem Edelstahl oder anderen strukturierten Oberflächen führt das Unterlassen einer Angabe, welche Seite „oben“ zeigt und in welche Richtung die Struktur verlaufen soll, dazu, dass die Teile Ihren ästhetischen Anforderungen nicht entsprechen. Fügen Sie Ihren Zeichnungen eindeutige Hinweise hinzu, aus denen hervorgeht, welche Seite die Vorderseite ist und in welcher Richtung die Maserung verlaufen soll.

Fehler Nr. 3: Konstruktion über zulässige Dicken hinaus. Nur weil ein Laser technisch in der Lage ist, Materialien mit einer Stärke von 3/8" zu schneiden, bedeutet das nicht, dass dies der kosteneffizienteste Ansatz ist. Laut branchenspezifischen Richtlinien schneiden standardmäßige Mehrfach-Prozess-Fertigungsbetriebe typischerweise Materialien bis zu einer Dicke von 3/8" (9,5 mm) effizient. Dickere Materialien erfordern möglicherweise Spezialausrüstung oder alternative Schneidverfahren, was die Kosten und Lieferzeiten erhöht.

Fehler Nr. 4: Nicht genormte Dicken vorschreiben. Wie KomaCut anmerkt, sind Laserschneidanlagen auf genormte Materialgrößen kalibriert. Die Anforderung einer Sondergröße wie 3,2 mm statt des genormten 3 mm kann Mindestbestellmengen von Dutzenden oder Hunderten von Platten erforderlich machen, die Lieferzeit um Wochen verlängern und mit erheblichen Preisaufschlägen verbunden sein.

Kontaktieren Sie Ihren Dienstleister bereits in der Entwurfsphase – nicht erst danach. Er unterstützt Sie bei der Festlegung der korrekten Maße für Gewindebohrungen, der optimalen Werkstoffauswahl und den geeigneten Fertigungsverfahren für Ihr spezifisches Bauteil.

Wann sollten Sie DFM-Support anfordern? Wenn Ihr Design eines dieser Elemente enthält, spart eine professionelle Prüfung vor der Angebotsabgabe später Ärger:

- Merkmale, die an minimale Größengrenzen heranreichen

- Komplexe ineinander greifende Baugruppen

- Engere Toleranzanforderungen bei kritischen Abmessungen

- Ungewöhnliche Materialien oder Dickenangaben

- Hochvolumige Produktion, bei der kleine Optimierungen zu erheblichen Kosteneinsparungen führen

Die meisten renommierten Dienstleister bieten DFM-Rückmeldungen im Rahmen ihres Angebotsprozesses an. Nutzen Sie dies aus – ihre Fertigungserfahrung identifiziert oft Verbesserungen, die Kosten senken und gleichzeitig die Teilequalität verbessern. Was Qualität betrifft: Das Verständnis von Toleranzspezifikationen stellt sicher, dass Sie genau die Präzision erhalten, die Ihre Anwendung erfordert, ohne Ihre Anforderungen überzubemessen.

Erläuterung von Toleranz- und Präzisionsspezifikationen

Sie haben Ihr Bauteil perfekt konstruiert und das ideale Material ausgewählt – aber wie stellen Sie sicher, dass das fertige Bauteil Ihren Spezifikationen entspricht? Das Verständnis von Toleranzanforderungen trennt Projekte, die sich nahtlos zusammenfügen, von solchen, die aufwendige Nacharbeit erfordern. Doch hier liegt das Problem: Übermäßige Toleranzvorgaben können Ihre Kosten um 50–200 % erhöhen, ohne einen funktionellen Nutzen zu bringen. Klären wir auf, welche Präzision der Laserschnitt tatsächlich bietet und wann engere Toleranzen wirklich wichtig sind.

Standard- vs. Präzisions-Toleranzspezifikationen

Welche Toleranzen können Sie realistisch bei Laserschneidprozessen für Bleche erwarten? Laut Der technischen Dokumentation von A-Laser variiert die erreichbare Präzision je nach Lasertyp erheblich:

- CO2-Laser: Erfassen typischerweise Toleranzen im Bereich von ±0,002 bis ±0,005 Zoll (±0,05 mm bis ±0,13 mm)

- Faserlaser: Liefern engere Toleranzen von ±0,001 bis ±0,003 Zoll (±0,025 mm bis ±0,076 mm)

- UV-Laser: Erreichen Sie erstaunlich enge Toleranzen von bis zu ±0,0001 Zoll (±0,0025 mm) für Mikro-Bearbeitungsanwendungen

Bei den meisten präzisen Laserschneidservices liegen die Standardtoleranzen im Bereich von ±0,1 mm für typische Blecharbeiten. Dieses Maß an Präzision genügt den Anforderungen der Mehrheit industrieller Anwendungen – von Gehäusen und Halterungen bis hin zu Strukturbauteilen. Präzise Laserschneidverfahren können noch engere Toleranzen erreichen, wenn es die Anwendung erfordert, doch entsprechend steigen der Aufwand für Ausrüstung, Rüstzeit und Prüfanforderungen.

Wenn Sie Edelstahl oder andere Metalle mit dem Laser schneiden, beeinflusst das Material selbst die erreichbare Präzision. Beim Laserschneiden von Edelstahl können in der Regel engere Toleranzen eingehalten werden als bei Aluminium, da Edelstahl während des Schneidens eine bessere thermische Stabilität aufweist. Hochreflektierende Metalle wie Kupfer und Messing stellen größere Herausforderungen dar und erfordern oft größere Toleranzauszüge.

Lesen und Angeben von Maßvorgaben

Um Spezifikationsblätter zu verstehen, muss man wissen, welche Faktoren tatsächlich die Toleranzfähigkeit beeinflussen. Laut der technischen Analyse von ADHMT hängt die Einhaltung der Maßvorgaben bei Ihren Bauteilen von vier Hauptfaktoren ab:

- Maschinenkalibrierung: Hochwertige Lasersysteme mit Linearmotorantrieben erreichen eine Positionierungsgenauigkeit von ±0,001 mm, während Zahnstangenantriebe typischerweise ±0,1 mm erreichen

- Materialeigenschaften: Wärmeleitfähigkeit, Reflektivität und Dicke beeinflussen alle, wie gleichmäßig der Laser entlang der programmierten Bahnen schneidet

- Thermische Ausdehnung: Temperaturschwankungen während der Bearbeitung führen dazu, dass sich Aluminium um 23 Mikrometer pro Meter und Grad Celsius ausdehnt – weshalb die Kontrolle der Umgebungsbedingungen für enge Toleranzen entscheidend ist

- Bedienerkompetenz: Erfahrene Bediener stellen Leistung, Geschwindigkeit und Fokusposition fein ein, um die Ergebnisse für jede Kombination aus Material und Dicke zu optimieren

Die Beziehung zwischen Materialdicke und Toleranzfähigkeit folgt einem vorhersehbaren Muster. Dünnere Materialien lassen sich leichter mit engen Toleranzen bearbeiten, während dickere Platten aufgrund von Wärmestau und möglicher Konizität größere Herausforderungen darstellen.

| Materialtyp | Dickenbereich | Standardtoleranz | Präzisionstoleranz (verfügbar) | Schlüsselfaktoren |

|---|---|---|---|---|

| Kohlenstoffstahl | Unter 6 mm | ±0,1 mm | ±0.05mm | Am einfachsten zu kontrollieren; stabiler Schnitt |

| Kohlenstoffstahl | 6 bis 15 mm | ±0,15 mm | ±0,1 mm | Vergrößerter wärmeeinflusster Bereich |

| Kohlenstoffstahl | Über 15 mm | ±0.25mm | ±0,15 mm | Der Taper wird ausgeprägter |

| Edelstahl | Unter 6 mm | ±0,1 mm | ±0.05mm | Herausragende dimensionsale Stabilität |

| Edelstahl | 6-12mm | ±0,15 mm | ±0,08 mm | Stickstoffunterstützung erhält die Präzision |

| Aluminium | Unter 4 mm | ±0,1 mm | ±0.05mm | Thermische Ausdehnung erfordert Kontrolle |

| Aluminium | 4-10MM | ±0,2 mm | ±0,1 mm | Reflexionsvermögen beeinträchtigt die Konsistenz |

| Messing/Kupfer | Unter 5 mm | ±0,15 mm | ±0,1 mm | Am anspruchsvollsten; langsamster Schnitt |

Wenn enge Toleranzen tatsächlich wichtig sind

Hier ist eine Frage, die viele Ingenieure übersehen: Benötigt Ihre Anwendung wirklich präzise Toleranzen? Laut Fertigungsexperten von Okdor benötigen die meisten CNC-Teile nur bei funktionellen Merkmalen enge Toleranzen – typischerweise ±0,01 mm bei Lagerpassungen, Fügeflächen und Dichtnuten. Nicht kritische Abmessungen funktionieren genauso gut mit ±0,05 mm oder weiteren Toleranzen.

Wenden Sie enge Toleranzen nur bei Merkmalen an, die sie wirklich erfordern:

- Lagerpresssitze und Gleitspiele

- O-Ring-Nuten und Dichtflächen

- Gewindebohrungen für kritische Verbindungselemente

- Fügeflächen zwischen montierten Bauteilen

Äußere Kanten, Halteflansche und dekorative Merkmale profitieren selten von Präzisionsvorgaben. Die Anwendung der ISO 2768-m-Toleranzen auf nicht kritische Abmessungen hält die Kosten im Rahmen und gewährleistet gleichzeitig die funktionale Leistung.

Engere Toleranzen (±0,01 mm) erhöhen die Kosten um 50–200 % aufgrund spezialisierter Werkzeuge, langsamerer Vorschübe, mehrfacher Aufspannungen und der Notwendigkeit von Prüfungen mit Koordinatenmessgeräten. Standardtoleranzen verwenden konventionelle Werkzeuge und einfache Messausrüstung, wodurch Zeit und Kosten erheblich reduziert werden.

Die Prüfanforderungen steigen ebenfalls mit engeren Spezifikationen. Teile mit ±0,1-mm-Toleranzen werden schnell mithilfe von Schieblehren und Mikrometern überprüft. Bei einer Verschärfung auf ±0,01 mm sind jedoch Koordinatenmessmaschinen (KMM) erforderlich – was sowohl zusätzliche Gerätekosten als auch längere Prüfzeiten verursacht. Für präzise Laserschneid Dienstleistungen, die kritische Bauteile für Luft- und Raumfahrt oder Medizintechnik bearbeiten, ist diese Investition sinnvoll. Für allgemeine Fertigungsaufgaben stellt dies oft unnötige Zusatzkosten dar.

Der intelligenteste Ansatz? Gezielt vorgehen. Nur bei Maßen, die Einfluss auf Passform, Funktion oder Montage haben, enge Toleranzen vorschreiben. Alles andere sollte den standardmäßigen Fertigungstoleranzen folgen. Diese Strategie optimiert sowohl Kosten als auch Qualität – sie gewährleistet Präzision dort, wo es darauf ankommt, und vermeidet unnötige Ausgaben. Das Verständnis dafür, wann Laserschneiden die richtige Wahl ist – und wann alternative Verfahren besser geeignet sein könnten – vervollständigt dieses Entscheidungsbild.

Laserschneiden im Vergleich zu alternativen Metallschneidverfahren

Hier ist die ehrliche Wahrheit, die viele Fertigungsleitfäden übergehen: Laserschneiden ist nicht immer die beste Wahl für jedes Projekt. Während ein Laserschneider hervorragende Ergebnisse bei präzisen Arbeiten an dünnen bis mitteldicken Metallen erzielt, liefern alternative Verfahren manchmal bessere Resultate zu geringeren Kosten. Zu wissen, wann man auf Laserschneiden zurückgreifen sollte – und wann man darauf verzichten sollte – befähigt Sie, Entscheidungen zu treffen, die sowohl Qualität als auch Budget optimieren.

Lassen Sie uns analysieren, wie der Laserschnitt im Vergleich zu Wasserstrahl-, Plasma-, CNC-Stanz- und Drahterodierverfahren in Bezug auf die Faktoren abschneidet, die tatsächlich für die Ergebnisse Ihres Projekts entscheidend sind.

Laser vs. Wasserstrahl bei dicken Materialien

Wenn Ihr Projekt Materialien umfasst, die dicker als 25 mm oder hitzeempfindliche Legierungen sind, sollte der Wasserstrahlschnitt ernsthaft in Betracht gezogen werden. Laut dem technischen Vergleich von Flow Waterjet können Wasserstrahl-Anlagen bei Grobschnitten Materialien bis zu einer Dicke von 24 Zoll bearbeiten – weit über den Fähigkeiten des Laserschneidens hinausgehend.

Der entscheidende Unterschied? Die Temperatur. Beim Laserschneiden entsteht am Schnittbereich erhebliche Wärme, wodurch eine wärmeeinflusste Zone (HAZ) entsteht, die die Materialeigenschaften an der Kante verändern kann. Das Wasserstrahlschneiden ist ein kaltes Trennverfahren, das eine seidenglatt glatte Kante ohne thermische Spannungen oder Verhärtungen erzeugt. Für Luftfahrtkomponenten, gehärtete Werkzeugstähle oder Materialien, die keine metallurgischen Veränderungen vertragen, ist Wasserstrahlschneiden oft die einzige gangbare Lösung.

Allerdings hat das Wasserstrahlschneiden Nachteile:

- Geschwindigkeit: Wasserstrahlschneiden ist bei dickem Metall 3- bis 4-mal langsamer als Plasmaschneiden

- Betriebskosten: Der Verschleiß von Schleifmitteln verursacht erhebliche laufende Kosten

- Genauigkeit bei dünnen Materialien: Laserschneiden ermöglicht engere Toleranzen bei Blechen

- Anforderungen an die Nachbearbeitung: Wasser- und Schleifmittelgemisch verursacht mehr Unordnung als trockene Schneidverfahren

Wählen Sie den Wasserstrahlschnitt, wenn Wärmeschäden vermieden werden müssen, wenn Verbundwerkstoffe oder Stein zusammen mit Metallen geschnitten werden sollen oder wenn die Materialdicke die Fähigkeiten des Lasers überschreitet. Bleiben Sie beim Laserschneiden für dünne bis mittlere Bleche, wo Geschwindigkeit und Präzision am wichtigsten sind.

Wann Plasmaschneiden sinnvoller ist

Suchen Sie nach „Plasmaschneiden in meiner Nähe“ für Ihr Projekt? Die Plasma-Technologie bietet überzeugende Vorteile für bestimmte Anwendungen – insbesondere bei dickem, elektrisch leitfähigem Metall mit moderaten Genauigkeitsanforderungen.

Nach Prüfdaten von Wurth Machinery , Plasmaschneiden ist dominierend beim Arbeiten mit Stahlplatten über 1/2 Zoll Dicke. Die Kombination aus Geschwindigkeit und Kosteneffizienz macht Plasma zur bevorzugten Wahl für die Fertigung von Stahlkonstruktionen, schwere Maschinenherstellung und Schiffbauanwendungen.

Der Kostenvorteil ist erheblich. Ein komplettes Plasma-Schneidsystem kostet etwa 90.000 $ im Vergleich zu 195.000 $ für ein wasserstrahlgestütztes System ähnlicher Größe – und die Betriebskosten pro Schnittlänge betragen ungefähr die Hälfte. Für Metallbearbeitungsbetriebe, die sich hauptsächlich auf Stahl und Aluminium in größerer Dicke konzentrieren, bietet das Plasmaschneiden oft die beste Kapitalrendite.

Doch das Plasmaschneiden hat deutliche Einschränkungen:

- Präzision: Laserschneiden ist bei feinen Details und kleinen Konturen weitaus genauer

- Kantenqualität: Plasma hinterlässt Schlacke oder Graten, die eine nachträgliche Nachbearbeitung erfordern

- Wärmeeinflusszone: Ähnlich wie beim Laserschneiden entstehen durch Plasma thermische Spannungen an den Schnittkanten

- Materialbeschränkung: Funktioniert nur mit leitfähigen Metallen – keine Kunststoffe, Holz oder Verbundwerkstoffe

- Sicherheitsaspekte: Plasma erzeugt schädliche elektromagnetische Strahlung und erfordert zusätzliche Schutzausrüstung

Ein von Metallverarbeitungsbetrieben häufig eingesetzter Schneidrobotor? Plasma. Wenn Ihr Projekt einfache Formen, dicke Kanten umfasst und keine makellosen Kantenausführungen erfordert, bietet das Plasmaschneiden einen hervorragenden Nutzen.

Wahl zwischen Laserschneiden und CNC-Stanztechnik

CNC-Stanzen verwendet gehärtete Stahlwerkzeuge, um Formen mechanisch aus Blech herauszustanzen – ein grundlegend anderer Ansatz als thermische Schneidverfahren. Bei der Serienfertigung einfacher Formen mit Standardmerkmalen wie Lüftungsschlitzen, Prägungen und geformten Laschen übertrifft das Stanzen häufig das Laserschneiden hinsichtlich Geschwindigkeit und Kosten.

Die Entscheidung hängt von Ihren spezifischen Anforderungen ab:

- Volumen: Beim Stanzen liegen die Vorteile bei großen Stückzahlen, bei denen sich die Werkzeugkosten auf Tausende von Teilen verteilen

- Geometrie: Komplexe Kurven und filigrane Muster bevorzugen das Laserschneiden; sich wiederholende Standardformen bevorzugen das Stanzen

- Sekundäre Operationen: Beim Stanzen können Merkmale (wie Laschen und Lüftungsschlitze) gleichzeitig mit dem Schneiden geformt werden

- Materialstärke: Beide Verfahren verarbeiten ähnliche Blechdickenbereiche

Viele moderne Fertigungsunternehmen kombinieren verschiedene Technologien. Das Laserschneiden wird für Prototypen und komplexe Geometrien eingesetzt, während das CNC-Stanzen für die Serienfertigung standardisierter Teile verwendet wird. Einige Maschinen integrieren sogar beide Funktionen und wählen automatisch das optimale Verfahren für jedes Merkmal aus.

Bei einem Vergleich von Stanzmaschinen ist zu berücksichtigen, dass Werkzeugkosten das Stanzen bei kleinen Losgrößen oder kundenspezifischen Formen teuer machen. Das Laserschneiden erfordert kein teilespezifisches Werkzeug und eignet sich daher ideal für Prototypen, kurze Serien und sich häufig ändernde Designs.

Vergleich der Verfahren im Überblick

Diese Vergleichstabelle fasst zusammen, wie jede Metallschneidtechnologie hinsichtlich kritischer Bewertungsfaktoren abschneidet:

| Faktor | Laserschneiden | Wasserstrahl | Plasma | Cnc punching | EDM<br> |

|---|---|---|---|---|---|

| Bereich der Materialstärken | Bis zu 25–30 mm (Stahl) | Bis zu 600 mm (Grobschnitte) | Bis zu 150 mm+ | Typischerweise bis zu 8 mm | Bis zu 300 mm |

| Präzisionsfähigkeit | ±0,05 mm bis ±0,1 mm | ±0,1 mm bis ±0,25 mm | ±0,5 mm bis ±1,5 mm | ±0,1 mm bis ±0,25 mm | ±0,005 mm bis ±0,025 mm |

| Kantenqualität | Ausgezeichnet; minimale Nachbearbeitung | Gut; seidenglatter Finish | Mäßig; erfordert Entgraten | Gut; geringe Umschlagung | Ausgezeichnet; spiegelglatter Finish möglich |

| Wärmeeinflusszone | Klein, aber vorhanden | Keine (kalt geschnitten) | Bedeutend | Keine (mechanisch) | Mindestwert |

| Schneidgeschwindigkeit | Schnell bei dünnen Materialien | Langsam | Schnell bei dicken Materialien | Sehr schnell bei Standardformen | Sehr langsam |

| Ausrüstungskosten | Mittel bis hoch | Hoch | Niedrig bis Mittel | Mittel | Hoch |

| Betriebskosten | Niedrig (Faseralasern) | Hohe (Schleifstoffe) | Niedrig | Niedrig (nach Werkzeugherstellung) | Mittel |

| Materialvielseitigkeit | Hauptsächlich Metalle | Nahezu jedes Material | Nur leitfähige Metalle | Blechmetalle | Nur leitfähige Materialien |

| Beste Anwendungen | Präzisionsblech, Prototypen | Dicke Materialien, Verbundwerkstoffe, wärmeempfindliche Materialien | Baustahl, schwere Konstruktionen | Produktion in hohem Umfang | Gehärtete Stähle, komplexe Geometrien |

EDM verdient Erwähnung für spezialisierte Anwendungen. Laut branchenvergleiche die elektrische Entformung bietet außergewöhnliche Präzision beim Vorformen großer Teile, die spezifische Kantenoberflächen erfordern, oder beim Schneiden fortschrittlicher Geometrien in gehärteten Materialien. Allerdings ist sie in der Regel die langsamste Methode und funktioniert nur mit leitfähigen Materialien.

Es gibt keine einzige „beste“ Schneidtechnologie – jede hat ihren Einsatzbereich. Plasma überzeugt bei dickem, leitfähigem Metall zu geringeren Kosten. Laser liefert Präzision bei dünnen Materialien und komplexen Formen. Der Wasserstrahl bietet Vielseitigkeit über verschiedene Materialien hinweg, ohne Wärmeeintrag.

Die klügsten Fertigungsspezialisten beschränken sich nicht auf eine einzige Technologie. Das Verständnis von Laserschneiden und seinen Alternativen hilft dabei, jedes Projekt der optimalen Methode zuzuordnen – manchmal wird Laser für präzise Merkmale gewählt, während Plasma- oder Wasserschneiden für dickere Abschnitte derselben Baugruppe vorgesehen werden. Diese Flexibilität stellt sicher, dass Sie für jedes Bauteil die beste Kombination aus Qualität, Geschwindigkeit und Kosten erhalten. Sobald feststeht, dass Laserschneiden für Ihr Projekt geeignet ist, vervollständigt die Auswahl der passenden Nachbearbeitungs- und Oberflächenoptionen Ihre Teilespezifikation.

Nachbearbeitung und Oberflächenoptionen für laserbeschnittenes Metall

Ihre lasergeschnittenen Teile kommen mit sauberen Kanten und präzisen Abmessungen – aber sind sie einsatzbereit? In vielen Fällen ist der Schneidprozess nur der Anfang. Nachbearbeitungsschritte verwandeln rohes geschnittenes Metall in Bauteile, die korrosionsbeständig sind, ästhetischen Anforderungen entsprechen und in ihrer endgültigen Anwendung zuverlässig funktionieren. Wenn Sie die verfügbaren Veredelungsoptionen kennen, können Sie genau festlegen, was Ihr Projekt benötigt, ohne für überflüssige Behandlungen zu viel zu bezahlen.

Laut dem Veredelungsleitfaden von SendCutSend können Metalloberflächen gleichzeitig mehrere Eigenschaften verbessern – von der Beständigkeit gegen Abrieb und Oberflächenhärte bis hin zum Korrosionsschutz und der elektrischen Leitfähigkeit. Die richtige Oberfläche verleiht den letzten Schliff, der Ihr Projekt vervollständigt, und sorgt gleichzeitig für eine langfristige Leistungsfähigkeit.

Pulverbeschichtung und Lackierveredelung

Wenn Sie dauerhafte Farbe und Korrosionsschutz benötigen, bieten Pulverbeschichtungen hervorragende Ergebnisse. Im Gegensatz zu flüssiger Farbe, die nass aufgetragen wird, verwendet die Pulverbeschichtung elektrostatisch geladenes Trockenpulver, das an Metalloberflächen haftet, bevor es im Ofen gehärtet wird. Das Ergebnis? Eine Beschichtung, die bis zu zehnmal länger hält als herkömmliche Farbe, und bei deren Auftrag flüchtige organische Verbindungen (VOCs) vollständig vermieden werden.

Pulverbeschichtungsdienstleistungen eignen sich am besten für Metalle, die eine elektrostatische Ladung halten – weshalb Aluminium, Stahl und rostfreier Stahl ideale Kandidaten sind. Die gehärtete Oberfläche bietet sowohl Korrosions- als auch Abriebfestigkeit und schützt Ihre Bauteile in anspruchsvollen Umgebungen.

- Mattlackierungen: Reduziert Blendung und Sichtbarkeit von Fingerabdrücken; ideal für Industrieanlagen und Gehäuse

- Glänzende Oberflächen: Sorgt für visuelle Wirkung und erleichtert die Reinigung; beliebt für Konsumgüter und Beschilderungen

- Texturierte Riffeloptik: Verdeckt Oberflächenunvollkommenheiten und erhöht den Halt; häufig bei Werkzeuggriffen und Gerätegehäusen

Ein Aspekt: Laschen und Mikroverbindungen aus dem Schneidprozess können unter der Pulverbeschichtung sichtbar bleiben, insbesondere bei dickeren Materialien. Falls ein nahtloses Erscheinungsbild wichtig ist, besprechen Sie die Entfernung der Laschen mit Ihrem Anbieter, bevor die Oberflächenbehandlung erfolgt.

Eloxierte Aluminiumbauteile

Die Verwendung von eloxiertem Aluminium bietet Vorteile, die keine andere Oberfläche ganz erreicht. Das Eloxieren erzeugt eine schützende Oxidschicht, indem Aluminium in ein elektrisch geladenes Säurebad – typischerweise Schwefelsäure – eingetaucht wird. Dieser elektrochemische Prozess verdickt die natürliche Oxidschicht des Metalls und erzeugt eine Oberfläche, die fest mit dem Material verbunden ist, statt nur aufgebracht zu sein.

Die Vorteile gehen über das Aussehen hinaus:

- Außergewöhnliche Haltbarkeit: Die gehärtete Oxidschicht widersteht Kratzern besser als Lack oder Pulverbeschichtung

- Korrosionsbeständigkeit: Ideal für Außenanwendungen und raue Umgebungen

- Wärme- und elektrische Beständigkeit: Geeignet für Elektronikgehäuse und thermisches Management

- Farbvielfalt: Farbstoffe dringen in die poröse Oxidschicht ein und ergeben lebendige, lichtbeständige Farben

Die Eloxierung verlängert die Produktionszeit—üblicherweise um zusätzliche 7 bis 10 Tage. Doch bei Bauteilen, die äußeren Einflüssen ausgesetzt sind oder eine hochwertige Optik erfordern, amortisiert sich die Investition durch längere Lebensdauer und besseres Erscheinungsbild.

Kantenveredelung und Entgratungsverfahren

Der Laserschnitt erzeugt im Vergleich zu mechanischen Schneidverfahren bemerkenswert saubere Kanten, doch einige Anwendungen erfordern noch glattere Ergebnisse. Beim Entgraten werden leicht angehobene Kanten (Grate) und geringfügige Unvollkommenheiten entfernt, die beim Fertigungsprozess entstehen. Zwei Hauptverfahren decken diese Anforderungen ab:

- Lineares Entgraten: Ein Bürstprozess, der eine Seite größerer Bauteile glättet und Oberflächen für Lackierung oder weitere Veredelung vorbereitet. Auf der Unterseite können geringfügige Kratzer verbleiben.

- Rundschleifen: Schwingnachbearbeitung kleinerer Teile mittels harmonisch abgestimmter keramischer Medien zur gleichmäßigen Kantenverrundung über alle Oberflächen hinweg

Biegeoperationen folgen oft auf das Schneiden und verwandeln flache, lasergeschnittene Zuschnitte in dreidimensionale Bauteile. Eine ordnungsgemäße Entgratung vor dem Biegen verhindert Kantenspalten und gewährleistet saubere Faltkanten – besonders wichtig bei sichtbaren Teilen oder solchen mit engen Biegeradien.

Die Galvanik bietet einen weiteren Weg zur Oberflächenveredelung, bei dem Metallbeschichtungen auf Untergründe aufgebracht werden, um verbesserte Eigenschaften zu erzielen. Verzinkung verbessert die Korrosionsbeständigkeit von Stahlteilen, während Vernickelung Leitfähigkeit und Verschleißfestigkeit bei Kupfer- und Stahlteilen erhöht.

Qualitätskontrolle und Zertifizierungsstandards

Woher wissen Sie, dass Ihre fertigen Teile den Spezifikationen entsprechen? Qualitätszertifizierungen geben die Sicherheit, dass Herstellungsprozesse überwacht, gemessen und kontinuierlich verbessert werden. Zwei Zertifizierungen sind für die Metallbearbeitung am wichtigsten:

- ISO 9001:2015: Der grundlegende Qualitätsmanagementstandard, der Kundenzufriedenheit, Prozesskonsistenz und kontinuierliche Verbesserung betont

- IATF 16949: Aufbauend auf den Anforderungen der ISO 9001 fügt diese branchenspezifische Zertifizierung Anforderungen an schlankes Fertigen, Fehlerverhütung und die Reduzierung von Abweichungen hinzu

Laut dem Zertifizierungsüberblick von OGS Industries stellt IATF 16949 eine gleichbleibende Qualität, reduzierte Produktvarianz, zuverlässige Lieferketten und minimierten Abfall sicher. Für Automobilanwendungen – oder jedes Projekt, das strenge Qualitätsanforderungen erfordert – verringert die Zusammenarbeit mit zertifizierten Anbietern das Risiko und gewährleistet, dass Teile hohen Spezifikationen genügen.

Einfluss der Oberflächenbearbeitung auf Durchlaufzeiten und Kosten

Jede Oberflächenbearbeitung verlängert die Bearbeitungszeit und erhöht die Kosten Ihres Projekts. Planen Sie entsprechend:

| Oberflächenoption | Typische zusätzliche Durchlaufzeit | Kostenfaktor | Beste Anwendungen |

|---|---|---|---|

| Abschleppen | 0–1 Tage | Gering (oft kostenlos) | Allgemeine Kantenverrundung, Lackvorbereitung |

| Trommelverfahren | 1-2 Tage | Niedrig bis mittel | Kleine Teile, gleichmäßige Oberfläche |

| Pulverfarben | 3-5 Tage | - Einigermaßen | Korrosionsschutz, Farbe |

| Anodieren | 7-10 Tage | Mäßig bis hoch | Aluminium, Premium-Optik |

| Verkleidung | 5-7 Tage | - Einigermaßen | Leitfähigkeit, Verschleißfestigkeit |

Die Auswahl der richtigen Oberfläche hängt davon ab, Leistungsanforderungen, visuelle Erwartungen, zeitliche Vorgaben und Budget sorgfältig abzuwägen. Viele Dienstleister bieten mehrere Optionen intern an, wodurch Ihre Lieferkette vereinfacht wird und gleichzeitig die Qualitätssicherheit von der Bearbeitung bis zur Endbearbeitung gewährleistet ist. Die klare Kenntnis Ihrer Anwendungsanforderungen – und deren eindeutige Kommunikation – bildet die Grundlage für die Auswahl eines Dienstleisters, der komplette Lösungen liefern kann.

Branchenanwendungen und Planungsaspekte für Projekte

Nachdem Sie die Veredelungsoptionen und Qualitätsstandards kennen, wo setzt die Laserschneidtechnologie eigentlich ihre Akzente? Vom Fahrzeug, das Sie fahren, bis hin zu den Schildern vor Ihrem Büro – präzises Laserschneiden berührt nahezu jeden Industriesektor. Das Verständnis dieser Anwendungen hilft Ihnen, Chancen für Ihre eigenen Projekte zu erkennen und gleichzeitig von etablierten Best Practices in verschiedenen Fertigungsumgebungen zu lernen.

Nach Der Branchenanalyse von Great Lakes Engineering , hat sich präzises Laserschneiden aufgrund seiner unübertroffenen Genauigkeit, Effizienz und Vielseitigkeit in zahlreichen Branchen als unverzichtbar erwiesen. Die Fähigkeit der Technologie, komplexe Konturen und dünne Materialien zu bearbeiten, ohne das Werkstück zu beschädigen, macht sie für alles geeignet – von Aerospace-Bauteilen bis hin zu dekorativen architektonischen Elementen.

Automotive und Transportanwendungen

Die Automobilindustrie ist stark auf präzises Laserschneiden angewiesen, um hochwertige Komponenten effizient herzustellen. Wenn Sie Teile für Fahrzeuge beschaffen, wirken sich Geschwindigkeit und Genauigkeit direkt auf Kosten und Sicherheit aus. Hersteller verwenden diese Technologie, um Folgendes herzustellen:

- Fahrwerk und strukturelle Komponenten: Rahmenhalterungen, Querträger und Verstärkungsplatten, die enge Toleranzen erfordern

- Karosserieteile und Zierleisten: Türverkleidungen, Kotflügelkomponenten und dekorative Zierleisten

- Motorteilungen: Hitzeschilde, Dichtungen und Präzisionsarmaturen

- Fahrwerkskomponenten: Querlenkerhalterungen, Federlager und Befestigungselemente

- Innenelemente: Armaturenbretthalterungen, Sitzgestelle und Konsolenkomponenten

Die Nachfrage nach Präzision in der Automobilbranche geht über einzelne Bauteile hinaus. Blechbearbeitungsunternehmen, die diesen Sektor bedienen, müssen über eine IATF-16949-Zertifizierung verfügen – den Qualitätsstandard, der eine konsistente, fehlerfreie Produktion bei Großserien gewährleistet. Hersteller wie Shaoyi (Ningbo) Metal Technology kombinieren Laserschneiden mit Metallstanztechniken, um komplette Lösungen für Fahrwerk- und Aufhängungskomponenten anzubieten, einschließlich einer 5-Tage-Schnellprototypenerstellung sowie automatisierter Massenfertigung, um die anspruchsvollen Anforderungen der automobilen Lieferkette zu erfüllen.

Die Stahlverarbeitung für den Transportbereich erstreckt sich über Personenkraftwagen hinaus. Nutzfahrzeuge, Schienenfahrzeuge, Landmaschinen und maritime Schiffen enthalten alle lasergeschnittene Komponenten. Die hohe Geschwindigkeit und Genauigkeit dieser Technologie ermöglicht eine schnelle Fertigung von Teilen mit engen Toleranzen – entscheidend, wenn die Fahrzeugsicherheit von präzisen Passformen und gleichbleibender Qualität abhängt.

Architektonische und dekorative Metallverarbeitung

Haben Sie schon einmal eine Gebäudefassade mit aufwendigen Metallgittern passiert oder maßgefertigte Metallschilder an einem Ladengeschäft bewundert? Präzises Laserschneiden macht diese Designs möglich. Laut HeatSigns Übersicht über dekorative Anwendungen hat die Technologie die Metalldekoration revolutioniert, indem sie aufwendige Muster ermöglicht, die mit herkömmlichen Schneidverfahren nicht realisierbar wären.

Architektonische Anwendungen umfassen sowohl funktionale als auch ästhetische Zwecke:

- Gebäudefassaden: Dekorative Gitter, Sonnenschirme und Sichtschutzwände

- Innenarchitektur: Wandkunst, Raumteiler und Deckenelemente

- Schilder: Maßgefertigte Metallschilder für Unternehmen, Orientierungssysteme und Gedenktafeln

- Möbel: Tischgestelle, Dekorplatten und individuelle Beschläge

- Außenanwendungen: Gartenskulpturen, Landschaftsbeleuchtung und Toranlagen

Wenn Sie nach Schlossereien in Ihrer Nähe suchen, die dekorative Metallarbeiten durchführen, sollten Sie auf Anbieter achten, die Erfahrung mit Materialien haben, die visuelle Wirkung entfalten. Edelstahl und Aluminium dominieren im Bereich der Architektur aufgrund ihrer Korrosionsbeständigkeit und vielseitigen Oberflächenveredelung. Kupfer und Messing verleihen hochwertigen Installationen eine warme Note, während wetterfestes Stahl (Corten) eindrucksvolle oxidierte Oberflächen für Outdoor-Kunst schafft.

Die Fähigkeit, digitale Designs direkt in geschnittenes Metall umzuwandeln, eröffnet kreative Möglichkeiten, die mit traditionellen Methoden nicht erreichbar waren. Designer geben komplexe Muster ein – florale Motive, geometrische Tessellationen oder individuelle Typografien – und erhalten Teile mit sauberen Kanten und glatten Kurven, die früher einen hohen manuellen Nachbearbeitungsaufwand erforderten.

Industrieanlagen und Maschinenkomponenten

Hinter jeder Fertigungsanlage stehen Maschinen, die aus Präzisionsbauteilen gefertigt sind. Metallschlossereien in meiner Nähe und entlang globaler Lieferketten produzieren entscheidende Teile, die einen zuverlässigen Betrieb industrieller Maschinen sicherstellen:

- Gehäuse und Umhüllungen: Elektrische Schaltschränke, Steuerungskästen und Schutzabdeckungen

- Präzisionshalterungen: Motoraufhängungen, Sensorträger und Tragstrukturen

- Maschinenschutzgitter: Sicherheitsverkleidungen mit Belüftungsmustern und Zugangsklappen

- Förderanlagenkomponenten: Führungsschienen, Montageplatten und Verstellhalterungen

- HLK-Bauteile: Kanalübergänge, Dämpferschaufeln und Anschlussflansche

Stahlverarbeiter, die Industriemärkte bedienen, bearbeiten oft Projekte, die von einzelnen Prototypen bis hin zu Serienproduktionen im Tausendbereich reichen. Die Elektronikindustrie profitiert besonders von der Präzision des Laserschneidens und nutzt diese Technologie zum Schneiden von Leiterplatten, Halbleitermaterialien und Verbindern aus Metallen wie Kupfer und Messing.

Laut Branchenstudien setzt der Energiesektor präzises Laserschneiden für erzeugende Anlagen und erneuerbare Energiesysteme ein – zum Schneiden von Teilen für Turbinen, Wärmetauscher und Behälter, die hohen Temperaturen und korrosiven Umgebungen standhalten müssen.

Einflussfaktoren für die Lieferzeit und Projektplanung

Zu verstehen, was die Lieferzeiten beeinflusst, hilft Ihnen dabei, Projekte effektiv zu planen. Mehrere Faktoren bestimmen, wie schnell Ihre lasergeschnittenen Teile von der Konstruktionsdatei zum fertigen Bauteil werden:

- Designkomplexität: Intrikate Muster mit engen Toleranzen erfordern langsamere Schneidgeschwindigkeiten und eine sorgfältigere Einrichtung

- Materialverfügbarkeit: Standardmaterialien werden schneller versandt als Speziallegierungen, die Sonderbestellungen erfordern

- Sekundäre Operationen: Biegen, Oberflächenveredelung und Montage verlängern die Bearbeitungszeit

- Warteschlangenposition: Produktionspläne in belegten Metallbearbeitungseinrichtungen in meiner Nähe beeinflussen die Durchlaufzeit

- Qualitätsanforderungen: IATF-16949- oder Luftfahrtzertifizierungen erfordern zusätzliche Prüfschritte

Nach Fortune Laser's Preisanalyse , der einzige wichtigste Faktor, der sowohl Kosten als auch Lieferzeit beeinflusst, ist nicht die Materialfläche – es ist die Maschinenzeit, die für Ihr spezielles Design erforderlich ist. Komplexe Geometrien mit vielen engen Kurven zwingen die Maschine, sich zu verlangsamen, wodurch sowohl die Schneidzeit als auch die Lieferfristen verlängert werden.

Wie Mengenanforderungen Preisgestaltung und Durchlaufzeit beeinflussen

Die Bestellmenge hat erheblichen Einfluss auf die Kosten pro Bauteil. Hier ist der Grund: Jeder Auftrag verursacht fixe Kosten für Einrichtung, Programmierung und Materialhandhabung, die auf die jeweilige Anzahl bestellter Bauteile verteilt werden.

| Auftragsvolumen | Typische Auswirkung pro Bauteil | Überlegungen zur Lieferzeit |

|---|---|---|

| Prototyp (1–5 Bauteile) | Höchste Kosten pro Bauteil; Einrichtungskosten werden nicht umgelegt | Oft am schnellsten; geringer Einfluss auf die Warteschlange |

| Geringe Stückzahl (6–50 Bauteile) | Mäßige Kostensenkung; erste Skaleneffekte setzen ein | Standardmäßige Produktionsplanung |

| Mittlere Stückzahl (51–500 Bauteile) | Deutliche Einsparungen; effizientes Nesting reduziert Abfall | Kann eine exklusive Maschinenzeit erfordern |

| Hohe Stückzahl (500+ Teile) | Bestmöglicher Preis; Rabatte bis zu 70 % berichtet | Längere Lieferzeiten; Produktionsplanung erforderlich |

Die Effizienz des Nestings beeinflusst ebenfalls die Preise. Erfahrene Programmierer arrangieren Teile auf Materialplatten, um Abfall zu minimieren – besseres Nesting senkt direkt Ihre Materialkosten. Bei Angebotsanfragen sollten Sie erfragen, wie der Anbieter die Teileanordnung handhabt und ob Layouts für Ihre spezifische Losgröße optimiert werden.

Für Automobilprojekte mit hohem Tempo sollten Sie Anbieter suchen, die beschleunigte Dienstleistungen anbieten. Einige Hersteller liefern Rapid Prototyping innerhalb von 5 Tagen bei einem Angebotserstellungszeitraum von 12 Stunden – Kennzahlen, die auf erhebliche Investitionen in Kundenservice hinweisen. Die umfassende DFM-Unterstützung von Shaoyi ist ein Beispiel für Mehrwertdienstleistungen, die Premium-Anbieter von einfachen Schneidoperationen unterscheidet.

Größenvorteile wirken sich zu Ihren Gunsten aus: Die fixen Einrichtungskosten verteilen sich auf alle Teile einer Bestellung, sodass die Kosten pro Teil mit steigender Menge deutlich sinken.

Vorausschauendes Planen zahlt sich aus. Die Zusammenfassung mehrerer Teiledesigns in einer einzigen Bestellung, die Angabe von Materialien, die der Anbieter vorrätig hat, sowie flexible Lieferzeiträume ermöglichen oft bessere Preise und schnellere Abwicklung. Das Verständnis dieser Zusammenhänge bereitet Sie darauf vor, Dienstleister effektiv zu bewerten – indem Sie deren Fähigkeiten genau auf Ihre spezifischen Anwendungsanforderungen abstimmen.

Auswahl des richtigen Anbieters für laserbeschnittene Metallteile

Sie beherrschen die Technologie, Materialien und Konstruktionsprinzipien – doch der richtige Partner für die Umsetzung Ihres Projekts? An dieser Stelle scheitern viele Ingenieure und Einkäufer. Nicht alle Laserschneidservices liefern gleichermaßen gute Ergebnisse, und eine falsche Entscheidung kann zu verspäteten Lieferterminen, Qualitätsproblemen und Budgetüberschreitungen führen. Ob Sie nach einem Laserschneiddienst in Ihrer Nähe suchen oder globale Lieferanten bewerten – zu wissen, was außergewöhnliche Anbieter von durchschnittlichen unterscheidet, schützt den Erfolg Ihres Projekts.

Laut den branchenspezifischen Empfehlungen von California Steel Services beeinflusst die Wahl des richtigen Laserschneidservices maßgeblich den Projekterfolg. Von der Qualität der Ausrüstung bis zur Kommunikationsbereitschaft – mehrere Faktoren entscheiden darüber, ob Sie Teile erhalten, die den Spezifikationen entsprechen, oder ob Sie sich frustrierenden Nachbearbeitungsschleifen gegenübersehen.

Bewertung von Ausrüstung und Kapazitäten

Die Maschinen, die Ihre Bauteile herstellen, sind wichtiger, als man annehmen könnte. Bei der Bewertung von Laserschneidservices in Ihrer Nähe oder externen Anbietern sollten Sie mit den technischen Spezifikationen der Ausrüstung beginnen:

- Laser-Technologieart: Fasermodule dominieren den modernen Metallschneidprozess aufgrund von Geschwindigkeit, Präzision und Betriebseffizienz. Erkundigen Sie sich gezielt danach, welche Systeme die Anbieter einsetzen – TRUMPF steht für die Premiumklasse, wobei Maschinen für außergewöhnliche Präzision und Zuverlässigkeit bekannt sind

- Leistungskapazität: Höhere Leistungsstärken ermöglichen das Bearbeiten dickerer Materialien und schnellere Schnittvorgänge. Ein Betrieb mit 6–12-kW-Fasermodulen bietet mehr Leistungsfähigkeit als einer, der nur über 2–3-kW-Ausrüstung verfügt

- Tischgröße und Kapazität: Größere Schneidbetten können größere Teile aufnehmen und ermöglichen eine effiziente Nesting-Optimierung bei Großaufträgen

- Materialbestand: Anbieter, die gängige Materialien (Stahl, Edelstahl, Aluminium in Standarddicken) vorrätig haben, liefern schneller als solche, die für jeden Auftrag Sonderbestellungen benötigen

- Sekundäre Operationen: Bietet der Anbieter Biegen, Oberflächenveredelung und Montage an? Die Zusammenfassung von Arbeitsschritten vereinfacht Ihre Lieferkette und gewährleistet konsistente Qualität

Nach branchen-Gerätebewertungen , Premium-Hersteller wie TRUMPF, Mazak und Bystronic liefern konsequent höhere Schneidgenauigkeit und Zuverlässigkeit. Wenn ein Anbieter von CNC-Laserschneidservices in hochwertige Ausrüstung investiert, signalisiert er damit sein Engagement für qualitativ hochwertige Ergebnisse.

Achten Sie nicht nur auf die Produktionskapazität. Ein Laserschneidservice in Ihrer Nähe mag zwar eine hervorragende Qualität bieten, aber möglicherweise nicht über die Kapazitäten für Ihr benötigtes Volumen verfügen. Erkundigen Sie sich nach aktuellen Lieferzeiten, Maschinenauslastungsraten und ob Schichtbetrieb durchgeführt wird. Anbieter, die rund um die Uhr mit automatisierten Materialhandhabungssystemen arbeiten, liefern in der Regel größere Aufträge schneller.

Zertifizierungen und Qualitätsicherungskennzeichen

Zertifizierungen zeigen Ihnen, ob die Qualitätsmanagementsysteme eines Anbieters anerkannten Standards entsprechen. Für CNC-Laserschneidservices, die anspruchsvolle Branchen bedienen, sind diese Nachweise wichtig:

- ISO 9001:2015: Die grundlegende Zertifizierung für Qualitätsmanagement, die dokumentierte Prozesse, Kundenorientierung und kontinuierliche Verbesserung sicherstellt

- IATF 16949: Unverzichtbar für die Arbeit in der Automobilzulieferkette – diese Zertifizierung ergänzt Anforderungen zur schlanken Produktion, Protokolle zur Fehlerverhütung und strenge Maßnahmen zur Reduzierung von Abweichungen

- AS9100: Das Luftfahrtäquivalent, das noch strengere Kontrollen für flugkritische Bauteile verlangt

- NADCAP: Besondere Prozessakkreditierung für Wärmebehandlung, Schweißen und andere kontrollierte Verfahren

Über Zertifizierungen hinaus sollten Qualitätskontrollmaßnahmen direkt bewertet werden. Laut branchenüblichen Best Practices befolgen seriöse Anbieter strenge Qualitätskontrollmaßnahmen und stellen gerne Muster früherer Arbeiten zur Verfügung. Fordern Sie Probeteile an, bitten Sie um Studien zur Toleranzfähigkeit und erkundigen Sie sich nach Prüfgeräten – Messmaschinen (CMM), optische Projektoren und kalibrierte Messinstrumente deuten auf ein ernsthaftes Engagement für Qualität hin.

Kundenbewertungen und der Ruf in der Branche liefern zusätzliche Einblicke. Ein etabliertes Unternehmen mit starken Referenzen wird voraussichtlich bessere Gesamterfahrungen bieten. Zögern Sie nicht, Testimonials von Kunden anzufordern, die ähnliche Projektanforderungen wie Sie haben.

Genaue Angebote einholen und Leistungen vergleichen

Bereit, ein Angebot für Laserschneiden anzufordern? Die Art und Weise, wie Sie diesen Prozess angehen, beeinflusst sowohl die Genauigkeit als auch Ihre Fähigkeit, Anbieter fair zu vergleichen. Moderne Dienstleistungen für metallisches Laserschneiden verfügen oft über Online-Angebotssysteme, die sofortige Kostenschätzungen anhand hochgeladener Konstruktionsdateien generieren. Obwohl dies bequem ist, eignen sich automatisierte Angebote am besten für einfache Teile – komplexe Projekte profitieren von direkter Kommunikation.

Geben Sie beim Anfragen von Angeboten vollständige Informationen an:

- Konstruktionsdateien: Vektorformate (DXF, DWG) mit klar definierten Schneidpfaden

- Materialvorgabe: Genauer Werkstoff, Dicke und eventuelle Oberflächenanforderungen

- Menge: Sowohl unmittelbare Bedarfe als auch gegebenenfalls prognostizierte Jahresmengen

- Toleranzen: Geben Sie kritische Maße separat zu den allgemeinen Anforderungen an

- Sekundäre Operationen: Biegen, Veredelung, Einbau von Beschlägen oder Montagebedarf

- Lieferanforderungen: Zieldaten und Versandpräferenzen

Bei der Interpretation von Angeboten ist darauf zu achten, was enthalten ist – und was nicht. Materialkosten, Schneidzeit, sekundäre Bearbeitungen und Oberflächenveredelung tragen jeweils zur Gesamtpreisgestaltung bei. Einige Anbieter bündeln Leistungen; andere stellen alles einzeln in Rechnung. Stellen Sie klärende Fragen, um sicherzustellen, dass Sie beim Vergleich mehrerer Angebote stets denselben Leistungsumfang bewerten.

Ein Unternehmen, das einen hohen Stellenwert auf Kundenservice legt, wird eher ein positives Erlebnis und qualitativ hochwertige Ergebnisse liefern. Achten Sie darauf, dass die Anbieter reaktionsschnell, aufmerksam sind und Sie während des gesamten Prozesses informiert halten.

Die Reaktionszeit signalisiert bereits die Qualität des Anbieters. Bei der Bewertung von Laser-Schneidservice-Angeboten in Ihrer Nähe sollten Sie darauf achten, wie schnell potenzielle Lieferanten auf Anfragen reagieren. Führende Hersteller messen sich an schnellen Durchlaufzeiten – einige bieten standardmäßig Angebote innerhalb von 12 Stunden an. Shaoyis Fähigkeit zum schnellen Prototyping innerhalb von 5 Tagen und die umfassende DFM-Unterstützung sind Beispiele für Mehrwertdienstleistungen, nach denen Käufer suchen sollten, wenn es auf Projekttermine ankommt.

Der Wert von DFM-Unterstützung für komplexe Projekte

Design for Manufacturing (DFM)-Unterstützung unterscheidet grundlegende Schneid Dienstleistungen von echten Produktionspartnern. Laut branchenempfehlungen kann Designunterstützung unschätzbar wertvoll sein, wenn Sie Hilfe bei der Optimierung des Designs Ihres Projekts benötigen oder über begrenzte Erfahrung im Bereich Laserschneiden verfügen.

Was beinhaltet eine effektive DFM-Unterstützung?

- Design-Review: Identifizierung von Merkmalen, die während der Produktion zu Schneidproblemen führen könnten, noch bevor die Produktion beginnt

- Materialempfehlungen: Vorschläge alternativer Lösungen, die die Herstellbarkeit verbessern oder Kosten senken

- Toleranzenoptimierung: Präzision genau dort sicherstellen, wo sie wichtig ist, und nicht kritische Abmessungen entspannen

- Kostenreduzierungsvorschläge: Änderungsvorschläge am Design, die die Fertigung vereinfachen

- Montageüberlegungen: Sicherstellen, dass Teile zusammenpassen, wenn mehrere Komponenten exakt zueinander passen müssen

Gerade bei Projekten im Automobil- und Luftfahrtbereich verhindert eine DFM-Unterstützung kostspielige Iterationen. Anbieter wie Shaoyi, die Laserschneiden mit Expertise in der Metallumformung kombinieren, verstehen, wie sich Konstruktionsentscheidungen auf gesamte Fertigungsprozesse auswirken – und bieten Einblicke, die reine Schneidereien einfach nicht liefern können.

Wichtige Bewertungsliste

Bevor Sie sich für einen nahegelegenen oder externen Laserschneiddienstleister entscheiden, überprüfen Sie diese Grundlagen:

| Bewertungskriterium | Was zu beachten ist | Warnsignale |

|---|---|---|

| Gerätequalität | Moderne Faserlaser (TRUMPF, Mazak, Bystronic); ausreichende Leistung für Ihre Materialien | Veraltete CO2-Systeme; vage Beschreibungen der Ausrüstung |

| Materialbestand | Gängige Materialien vorrätig; schneller Zugriff auf Spezialsorten | Jedes Material erfordert eine Sonderbestellung |

| Sekundäroperationen | Biegen, Oberflächenbearbeitung und Montage im Haus | Muss alles auslagern; fragmentierte Lieferkette |

| ZERTIFIZIERUNGEN | ISO 9001 als Minimum; IATF 16949 für die Automobilindustrie | Keine Qualitätszertifizierungen; kann keine Dokumentation bereitstellen |

| Kommunikation | Schnelle Angebotsstellung; klare Projektupdates; erreichbare Ansprechpartner | Langsame Reaktionen; unklare Preise; schwer erreichbar |

| DFM-Unterstützung | Proaktives Design-Feedback; Fertigungsexpertise | „Schicken Sie die Datei, wir schneiden es“-Mentalität |

Geografische Aspekte beeinflussen ebenfalls Ihre Entscheidung. Ein regionaler Laserschneid-Dienstleister in Ihrer Nähe kann Vorteile bei Versandkosten, Durchlaufzeit und persönlicher Kommunikation bieten, wenn dies erforderlich ist. Allerdings können spezialisierte Fähigkeiten oder wettbewerbsfähige Preise von weiter entfernten Anbietern die Standortvorteile bei größeren Projekten überwiegen.

Der richtige Anbieter für Laserzuschnitt von Metall wird ein Fertigungspartner und nicht nur ein Lieferant. Indem Sie Ausrüstung, Zertifizierungen, Kommunikationsqualität sowie Mehrwertdienstleistungen wie DFM-Unterstützung bewerten, identifizieren Sie Anbieter, die in der Lage sind, Ihre Projekte erfolgreich umzusetzen – vom ersten Konstruktionsdatensatz bis hin zu fertigen Bauteilen, die bereit für die Montage sind.

Häufig gestellte Fragen zum Laserschneiden von Metall

1. Was kostet das Laserschneiden von Metall?

Die Kosten für das Laserschneiden von Metall hängen von mehreren Faktoren ab, darunter Maschinenzeit, Materialart, Dicke und Designkomplexität. Die Stundensätze liegen typischerweise zwischen 60 und 150 USD, wobei die Schneidgeschwindigkeiten je nach Material und Laserleistung zwischen 1 und 20 m/min variieren. Einfache Designs auf dünnen Materialien sind günstiger, während aufwändige Muster auf dicken Platten mehr Maschinenzeit und damit höhere Kosten erfordern. Mengenrabatte können die Kosten pro Bauteil deutlich senken – Großaufträge ab 500 Teilen können Einsparungen von bis zu 70 % im Vergleich zu Prototypmengen erzielen.

2. Ist das Laserschneiden von Metall teuer?

Der Laserschneidmetall bietet im Vergleich zu alternativen Methoden wettbewerbsfähige Preise, insbesondere bei Präzisionsarbeiten an dünnen bis mitteldicken Materialien. Obwohl die anfänglichen Angebote höher erscheinen können als beim Plasmaschneiden, entfallen beim Laserschneiden oft nachfolgende Nachbearbeitungsschritte, wodurch sich die Gesamtkosten des Projekts reduzieren. Die Faserlaser-Technologie hat die Betriebskosten erheblich gesenkt, da nur geringe Verbrauchsmaterialien und Wartungsarbeiten erforderlich sind. Bei komplexen Geometrien und engen Toleranzen erweist sich das Laserschneiden häufig als kosteneffizienter als mechanische Alternativen, die auf maßgeschneiderte Werkzeuge angewiesen sind.

3. Wie hoch sind die Kosten für einen Laserschneidservice?

Die Preise für Laserschneidservices variieren je nach Maschinenzeit, die direkt mit der Designkomplexität und Materialstärke zusammenhängt. Viele Anbieter berechnen 50–150 US-Dollar pro Stunde Maschinenzeit. Online-Angebotsplattformen bieten sofortige Kostenschätzungen für Standardteile an, während komplexe Projekte von einer direkten Beratung profitieren. Faktoren, die den Preis beeinflussen, sind Materialkosten, sekundäre Bearbeitungsschritte wie Biegen oder Oberflächenveredelung sowie die Bestellmenge. Die Anfrage von Angeboten bei mehreren Anbietern mit vollständigen Spezifikationen gewährleistet genaue Kostenvergleiche.

4. Welche Materialien können mit dem Laser geschnitten werden?

Der Laserschnitt verarbeitet eine breite Palette von Metallen, darunter Kohlenstoffstahl (bis zu 30 mm), Edelstahl (bis zu 20 mm), Aluminium (bis zu 15 mm), Messing, Kupfer und Titan. Kohlenstoffstahl lässt sich aufgrund der sauerstoffunterstützten Reaktionen am effizientesten schneiden, während reflektierende Metalle wie Aluminium und Kupfer Hochleistungsfaserlaser erfordern. Bei der Materialauswahl sollten Anwendungsanforderungen – Korrosionsbeständigkeit, Gewichtsbeschränkungen und mechanische Eigenschaften – Vorrang haben, wobei die Schneidbarkeit sekundär zu betrachten ist. Dienstleister halten gängige Materialien auf Lager, um schnellere Durchlaufzeiten zu ermöglichen.

5. Wie wähle ich einen Laserschneid-Dienstleister aus?

Bewerten Sie Anbieter anhand der Ausrüstungsqualität (moderne Faserlaser von TRUMPF, Mazak oder Bystronic), Zertifizierungen (ISO 9001, IATF 16949 für die Automobilindustrie), Materialbestand und Fähigkeiten bei Sekundäroperationen. Die Reaktionszeit zeigt die Servicequalität an – führende Hersteller bieten eine Angebotsabgabe innerhalb von 12 Stunden und eine schnelle Prototypenerstellung in 5 Tagen. Fordern Sie Musterbauteile an, überprüfen Sie die Qualitätskontrollprozesse und bewerten Sie die Verfügbarkeit von DFM-Support. Anbieter, die umfassende Leistungen von der Schneidbearbeitung bis zur Endbearbeitung anbieten, vereinfachen Ihre Lieferkette und gewährleisten eine gleichbleibende Qualität.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —