Geheimnisse des Metall-Laserschneidservices: Vom Konstruktionsdatensatz bis zum gelieferten Bauteil

Was Metall-Laserschneiden tatsächlich mit Ihrem Material macht

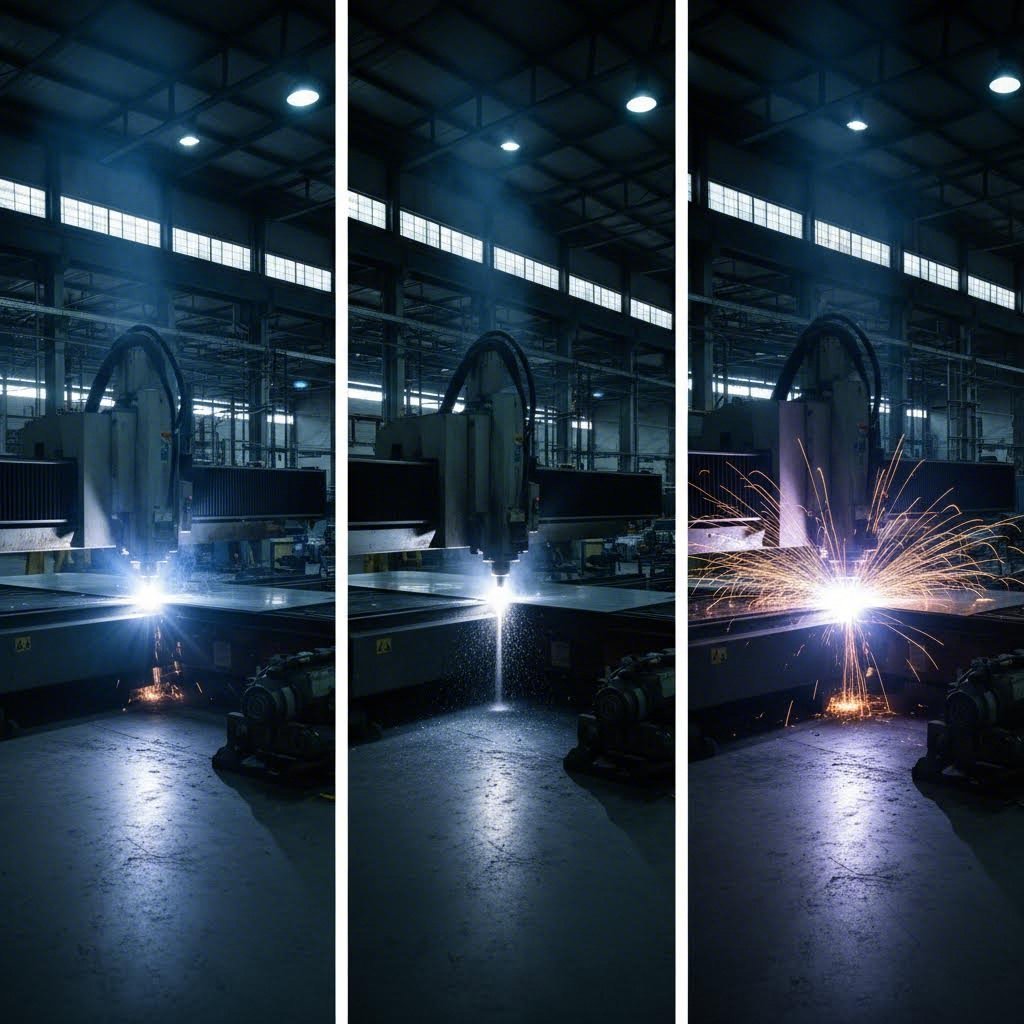

Haben Sie sich jemals gefragt, wie ein Lichtstrahl fester Stahl wie Butter durchschneiden kann? Ein Metall-Laserschneiddienst nutzt hochkonzentrierte Lichtenergie, um Metall entlang computergesteuerter Bahnen zu schmelzen, zu verdampfen oder zu verbrennen. Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird, aber millionenfach verstärkt und mit millimetergenauer Präzision gelenkt wird. Genau das passiert, wenn ein Metall schneidender Laser auf Ihr Ausgangsmaterial trifft.

Der Prozess beginnt damit, dass ein Laserstrahl, oft weniger als 0,32 mm im Durchmesser, auf die Metalloberfläche fokussiert wird. Dadurch entstehen Temperaturen, die ausreichen, um das Material entweder zu schmelzen oder vollständig zu verdampfen. Laut Der Dokumentation von Wikipedia zum Laserschneiden , kann der fokussierte Strahl Schnittbreiten von nur 0,10 mm erreichen und ermöglicht so äußerst präzise Schnitte, die herkömmliche metallverarbeitende Werkzeugmaschinen einfach nicht erreichen können.

Wie Laserstrahlen rohes Metall in präzise Bauteile verwandeln

Wenn der Laserstrahl auf das Metall trifft, geschieht etwas Bemerkenswertes. Die konzentrierte Energie erhitzt die Oberfläche bis zum Entzündungspunkt und erzeugt, was Ingenieure als „Keyhole“ (Schlüsselloch) bezeichnen. Dieses Schlüsselloch vertieft sich rasch, während das Material verdampft, und der Dampfdruck bläst geschmolzenes Metall aus der Schneidzone heraus. Hochdruck-Gasstrahlen unterstützen diesen Prozess, entfernen Rückstände und hinterlassen saubere, präzise Kanten.

Was den Metallschneidlaser so effektiv macht? Die wärmebeeinflusste Zone bleibt äußerst gering. Im Gegensatz zu Plasmaschneiden oder herkömmlichen Schneidverfahren bedeutet diese Präzision minimale Verzug und Verformung des Werkstücks. Sie werden feststellen, dass die Teile nahezu fertig für die Montage oder Endbearbeitung sind und kaum oder keine Nachbearbeitung benötigen.

Moderne metallbearbeitende Laserschneidsysteme arbeiten mit einer Positionierungsgenauigkeit von etwa 10 Mikrometern und einer Wiederholgenauigkeit von 5 Mikrometern. Diese Präzision macht das Laserschneiden von Metall ideal für Anwendungen, die von komplexen Elektronikbauteilen bis hin zu robusten Automobilteilen reichen.

Die Wissenschaft hinter der thermischen Schneidtechnologie

Nicht alle Laser funktionieren auf dieselbe Weise. Das Verständnis der drei Hauptverfahren des Laserschneidens hilft Ihnen, effektiv mit Ihrem Dienstleister zu kommunizieren:

- Faserlaser: Diese Festkörpersysteme erzeugen Strahlen durch speziell konstruierte Glasfasern. Mit Wellenlängen von 1,064 Mikrometern erzeugen sie Fokusspotgrößen, die bis zu 100-mal kleiner sind als die von CO2-Lasern. Laut Trotec Laser sind Faserlaser wartungsfrei und haben eine Lebensdauer von über 25.000 Stunden, wodurch sie zur ersten Wahl für Hochvolumen-Metallschneidanwendungen werden.

- CO2-Laser: Gasbasierte Systeme, die elektrisch angeregte Kohlendioxidgemische verwenden. Sie arbeiten bei Wellenlängen von 10,6 Mikrometern und eignen sich hervorragend für nichtmetallische Materialien, können aber auch Metalle wie Titan, Edelstahl und Aluminium schneiden, sofern sie über ausreichende Leistung verfügen.

- Kristalllaser (Nd:YAG/Nd:YVO): Festkörperlaser mit neodym-dotierten Kristallen. Diese weisen dieselbe Wellenlänge wie Faseraser auf, benötigen jedoch mehr Wartung, wobei Pumpdioden alle 8.000 bis 15.000 Stunden ausgetauscht werden müssen.

Heutige führende Laserschneidservices für Metalle setzen zunehmend auf faseroptische Technologie. Systeme mit 6 kW und höher nähern sich nun den schneidfähigkeiten von Plasmaschneidanlagen bei gleichzeitig überlegener Präzision. Dieser Fortschritt ermöglicht die Bearbeitung dickerer Materialien mit hervorragender Kantenqualität, was mit früheren 1.500-Watt-Systemen unmöglich war.

Die Quintessenz? Wenn Sie ein Design an einen professionellen Dienstleister senden, arbeiten ausgeklügelte physikalische und ingenieurtechnische Verfahren zusammen, um Ihre digitale Datei in präzise Metallteile mit Toleranzen von oft nur 0,025 mm umzuwandeln.

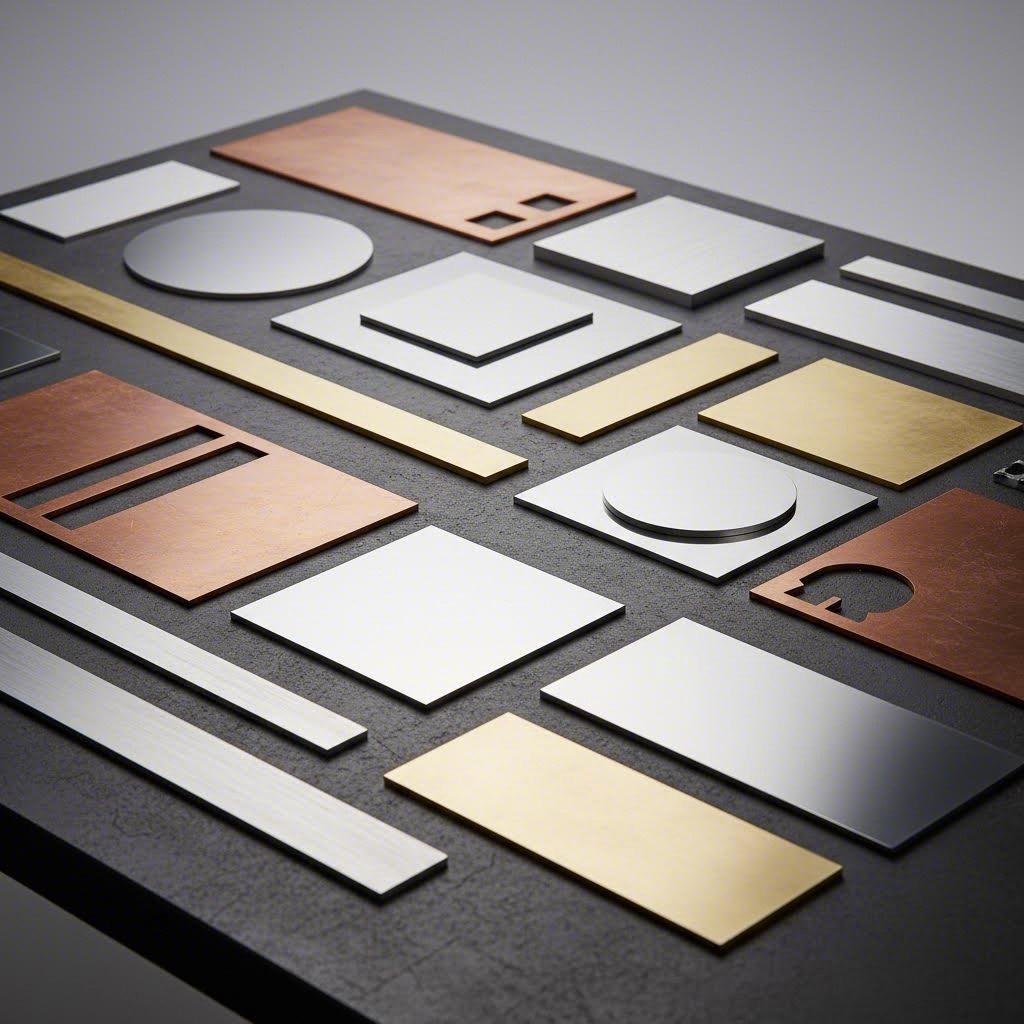

Materialien, die Sie durch Laserschneiddienstleistungen verarbeiten können

Klingt kompliziert, wenn jemand sagt, er könne Metall über Dutzende verschiedener Legierungen hinweg mit einem Laser schneiden? Die Realität ist, dass sich nicht alle Metalle unter diesem konzentrierten Lichtstrahl gleich verhalten. Einige nehmen Energie effizient auf und lassen sich wie im Traum schneiden. Andere wehren sich, reflektieren den Strahl und leiten die Wärme vom Schneidbereich ab. Das Verständnis dieser materialspezifischen Eigenschaften hilft Ihnen dabei, das richtige Metall für Ihr Projekt auszuwählen und effektiv mit Ihrem Dienstleister zu kommunizieren.

Hochwertige Metall-Laserschneiddienstleistungen halten umfangreiche Materialbestände vor, die von üblichem Kohlenstoffstahl bis hin zu exotischen Speziallegierungen reichen. Jedes Material weist einzigartige Eigenschaften auf, die sich auf Schneidgeschwindigkeit, Kantenqualität und die Gesamtkosten des Projekts auswirken. Sehen wir uns an, was passiert, wenn unterschiedliche Metalle auf den Laserstrahl treffen.

Schneideigenschaften von Stahl und rostfreiem Stahl

Stahl bleibt das Arbeitstier bei Laserschneidanwendungen. Kohlenstoffstahl absorbiert Laserenergie effizient, wodurch er eines der leichtesten zu verarbeitenden Materialien ist. Sie werden saubere Kanten, minimale Schlackeansammlungen und hohe Schneidgeschwindigkeiten über die meisten Dickenbereiche hinweg feststellen.

Beim Laserschneiden von Edelstahl ist aufgrund der thermischen Eigenschaften des Materials etwas mehr Leistung erforderlich. Edelstahl leitet Wärme nicht so gut wie Aluminium oder Kupfer, was Ihnen jedoch zugutekommt. Die Wärme bleibt im Schneidbereich konzentriert, wodurch präzise Schnittfugen und eine hervorragende Kantenqualität erzielt werden. Gängige Sorten wie 304 und 316 werden routinemäßig durch erfahrene Verarbeiter mit dem Laser geschnitten.

Beim Stahllaserschneiden wird typischerweise Sauerstoff als Zusatzgas für Baustahl verwendet, um eine exotherme Reaktion zu erzeugen, die zusätzliche Schneidenergie liefert. Bei Anwendungen, bei denen lasergeschnittener Edelstahl oxidationfreie Kanten erfordert, erzeugt Stickstoff helle, saubere Schnitte, die sofort zum Schweißen oder für sichtbare Installationen geeignet sind.

Arbeiten mit reflektierenden Metallen wie Aluminium und Messing

Hier wird es interessant. Das Laserschneiden von Aluminium birgt Herausforderungen, die viele Neulinge vor unerwartete Probleme stellen. Aufgrund der hohen Reflektivität von Aluminium wird ein erheblicher Teil der Laserenergie von der Oberfläche zurückgeworfen, anstatt in das Material einzudringen. Laut technischer Analyse von 1CutFab verursacht diese Reflexion drei Hauptprobleme: unvollständige Schnitte, Energieverlust, der mehrere Durchgänge erfordert, und mögliche Beschädigungen der Laseroptik durch rückgestreute Strahlen.

Moderne Faserlaser haben die Herausforderung des Aluminium-Laserschneidens größtenteils gelöst. Ihre Wellenlänge von 1,07 Mikrometern koppelt wesentlich besser mit reflektierenden Oberflächen als die ältere CO2-Technologie. Dennoch erfordert das Schneiden von Aluminium höhere Leistungseinstellungen und eine sorgfältige Abstimmung der Parameter. Hilfsgas Stickstoff verhindert Oxidation und erzeugt die hellen Kanten, die bei Aluminiumanwendungen typischerweise gefordert werden.

Messing und Kupfer gehören zu der von Verarbeitern als „Rote Metalle“ bezeichneten Kategorie. Diese Materialien bringen den Laserschnitt an seine Grenzen. Die technische Dokumentation von YIHAI Laser erklärt, dass Kupfer eine Wärmeleitfähigkeit aufweist, die etwa achtmal höher ist als die von Stahl. Die Wärme wandert buchstäblich vom Schneidbereich weg, wodurch es schwierig wird, den stabilen Schmelzpool aufrechtzuerhalten, der für saubere Schnitte erforderlich ist.

Reines Kupfer erfordert aggressive Parameter: maximale Leistung, kurze Durchbruchzeiten und Stickstoff mit hohem Druck (18–22 Bar). Selbst erfahrene Bediener gehen respektvoll mit Kupfer um. Messing verhält sich trotz ähnlicher Optik anders. Der Zinkgehalt (30–40 %) erzeugt beim Schneiden einen Dampfdruck, der tatsächlich hilft, das geschmolzene Material auszustoßen. Dieser Zink erzeugt jedoch auch toxische Dämpfe, die leistungsfähige Absauganlagen erforderlich machen.

| Materialtyp | Typischer Dickenbereich | Qualität des Schneidens | Besondere Erwägungen |

|---|---|---|---|

| Kohlenstoffstahl | 0,5 mm - 25 mm | Ausgezeichnet; saubere Kanten mit minimalem Ansatz | Sauerstoff als Zusatzgas erhöht die Schneidenergie; kostengünstigste Option |

| Edelstahl | 0,5 mm - 20 mm | Sehr gut; helle Kanten mit Stickstoff | Benötigt mehr Leistung als Kohlenstoffstahl; Stickstoff verhindert Oxidation |

| Aluminium | 0,5 mm - 15 mm | Gut bei richtigen Einstellungen | Hohe Reflektivität erfordert Faserlaser; höhere Leistungseinstellungen notwendig |

| Messing | 0,5 mm - 10 mm | Gut; möglicherweise Nachbearbeitung der Kanten erforderlich | Zinkdampf erzeugt Dämpfe; leistungsstarke Absaugung erforderlich; instabiles Schneidverhalten |

| Kupfer | 0.5mm - 8mm | Schwierig; Schlackebildung häufig | Höchste Schwierigkeit; extrem hohe Wärmeleitfähigkeit; erfordert maximale Leistung und schnelle Bearbeitung |

| Speziallegierungen | Je nach Legierung unterschiedlich | Anwendungsabhängig | Titan, Inconel und Werkzeugstähle benötigen jeweils spezielle Parameter |

Speziallegierungen wie Titan, Inconel und Werkzeugstähle erfordern jeweils die Entwicklung individueller Parameter. Titan lässt sich relativ gut mit Stickstoffunterstützung schneiden, erfordert jedoch besondere Vorsicht, um Sauerstoffkontamination zu vermeiden, die die Materialeigenschaften beeinträchtigt. Diese Materialien sind aufgrund langsamerer Schneidgeschwindigkeiten und spezialisierter Einrichtungsanforderungen in der Regel teurer in der Bearbeitung.

Geben Sie bei der Anfrage von Angeboten immer Ihre genaue Werkstoffqualität an. Ein Aluminium 6061-T6 verhält sich anders als 5052. Ebenso unterscheidet sich die Bearbeitung von Edelstahl 316L von der von 17-4 PH. Je präziser Ihre Werkstoffangabe ist, desto genauer wird Ihr Angebot und umso besser werden Ihre fertigen Bauteile ausgeführt.

Erläuterung der Dickenfähigkeiten und Präzisionsstandards

Wenn Sie eine Konstruktionsdatei bei einem Metall-Laserschneidservice einreichen, spielt die Dicke eine größere Rolle, als Sie vielleicht erwarten. Sie beeinflusst alles – von der Schneidgeschwindigkeit bis zur Kantenqualität – und letztendlich auch, ob Ihre Bauteile den Maßhaltigkeitsanforderungen entsprechen. Dennoch wird diese entscheidende Information oft hinter Schaltflächen für Sofortangebote versteckt, ohne erklärt zu werden. Ändern wir das.

Das Verständnis von Dickenfähigkeiten und Präzisionstoleranzen hilft Ihnen, intelligenter zu konstruieren, realistische Erwartungen zu setzen und effektiv mit Ihrem Fertigungspartner zu kommunizieren. Egal, ob Sie dünne Bleche für den Laserschnitt verwenden oder in den Bereich dickerer Platten vorstoßen – diese Spezifikationen beeinflussen direkt den Erfolg Ihres Projekts.

Verständnis der Dickenlimits für verschiedene Metalle

Jedes Metall hat eine praktische maximale Dicke, die ein Laser sauber schneiden kann. Wenn Sie über diese Grenzen hinausgehen, treten unvollständige Durchdringung, übermäßige Schlackeansammlung und eingeschränkte Kantenqualität auf. Laut Den technischen Spezifikationen von Accurl können die leistungsstärksten Faserlaser-Schneidanlagen bei bestimmten Metallen Maximaldicken bis zu 50 mm erreichen, wobei die praktischen Grenzen für qualitativ hochwertige Schnitte jedoch typischerweise unterhalb dieser Maximalwerte liegen.

Die Laserleistung bestimmt direkt, welche Dicke Sie schneiden können. Eine Laserschneidmaschine für Bleche mit 6 kW bietet deutlich andere Möglichkeiten als ein System mit 1 kW. Das können Sie von einem 6-kW-Faseraserschneider erwarten:

- Kohlenstoffstahl: Bis zu 25 mm maximale Schneiddicke

- Edelstahl: Bis zu 20 mm maximale Schneiddicke

- Aluminium: Bis zu 15 mm maximale Schneiddicke

- Kupfer: Bis zu 8 mm maximale Schneiddicke

Warum führt der Materialtyp zu solchen Unterschieden? Die Wärmeleitfähigkeit spielt hier die Hauptrolle. Beim Laserschneiden von Stahlblech konzentriert sich die Wärme effizient in der Schnittzone. Kupfer hingegen leitet die Wärme schnell ab und erfordert mehr Energie, um die Schnitttemperatur aufrechtzuerhalten. Reflektierende Metalle wie Aluminium lenken zudem einen Teil der Laserenergie von der Oberfläche ab, was die Bearbeitung dickerer Materialien weiter erschwert.

Nach Technische Dokumentation von Senfeng Laser , nehmen 6-kW-Fasermasersysteme eine strategisch günstige Position in der Metallbearbeitung ein. Sie verarbeiten Materialien auf mittleren und dünnen Blechen 50 % schneller als 4-kW-Maschinen und bearbeiten gleichzeitig dickere Metalle, die für leistungsschwächere Systeme nicht schneidbar sind. Diese Balance macht sie bei professionellen Laserschneidanwendungen für Bleche zunehmend beliebt.

Was Präzisionstoleranzen für Ihr Projekt bedeuten

Präzision ist kein Marketing-Geschwätz, sondern eine messbare Spezifikation, die entscheidet, ob Ihre Bauteile korrekt zusammenpassen. Wenn Fertigungsdienstleister über Toleranzen sprechen, beschreiben sie die zulässige Abweichung von Ihren vorgegebenen Maßen. Laut der umfassenden Analyse von ADH Machine Tool können hochwertige industrielle Laserschneidanlagen Toleranzen von bis zu ±0,1 mm einhalten, wobei Fasermaser in Anwendungen des Präzisionslaserschneidens sogar noch engere Toleranzen von ±0,05 mm oder ±0,025 mm erreichen.

Folgende Faktoren beeinflussen die tatsächlich erreichbaren Toleranzen:

- Materialtyp: Metalle mit stabilen thermischen Eigenschaften wie Edelstahl erzielen konsistentere Toleranzen als wärmeleitfähige Materialien wie Kupfer oder Aluminium.

- Materialstärke: Dickere Materialien stellen exponentiell größere Herausforderungen dar. Dünne Bleche unter 3 mm erreichen routinemäßig Toleranzen von ±0,1 mm, während Schnitte über 15 mm aufgrund von Strahldivergenz und Wärmestau auf ±0,3 mm oder mehr anwachsen können.

- Maschinenkalibrierung: Die Genauigkeit des Bewegungssystems, die optische Ausrichtung und eine regelmäßige Wartung beeinflussen die erreichbare Präzision direkt. Linearmotorantriebe erreichen eine Positioniergenauigkeit von ±0,001 mm, während Kugelgewindetriebe typischerweise ±0,005 mm erreichen.

- Bedienerkompetenz: Die Optimierung der Parameter für spezifische Material-Dicken-Kombinationen erfordert Erfahrung. Erfahrene Bediener passen Leistung, Geschwindigkeit, Fokusposition und Druck des Hilfsgases an, um die maximale Präzision aus der Anlage herauszuholen.

Die Dicke verursacht die größte Toleranzherausforderung. Wenn das Material dicker wird, wirken mehrere physikalische Phänomene gegen die Präzision. Das Gaußsche Profil des Laserstrahls bedeutet, dass dieser von Natur aus konisch und nicht perfekt parallel ist. Beim Laserschneiden von Metallblechen mit großer Dicke führt dies zu messbaren Unterschieden zwischen der Schnittbreite an Ober- und Unterseite, wodurch eine Konizität entsteht. Zudem erschwert eine tiefere Schnittfuge das Auswerfen des geschmolzenen Materials, was die Kantenqualität beeinträchtigen kann.

Die Faseroptik-Technologie ab 6 kW behebt viele dieser Herausforderungen. Höhere Leistung ermöglicht schnellere Schneidgeschwindigkeiten, wodurch die gesamte Wärmeeinbringung in das Werkstück reduziert wird. Kürzere Wellenlängen koppeln effizienter mit Metallen, wodurch engere Schnittfugen und kleinere wärmeeinflusste Bereiche entstehen. Moderne 6-kW-Systeme liefern bei dickeren Materialien eine Kantenqualität, die mit früheren Anlagengenerationen einfach nicht erreichbar war.

Was bedeutet das praktisch? Für präzises Laserschneiden von dünnen Materialien , erwarten Sie Toleranzen zwischen ±0,05 mm und ±0,1 mm. Bei mittlerer Dicke liegen die Arbeiten typischerweise zwischen ±0,1 mm und ±0,2 mm. Für Dickblechanwendungen können Toleranzfelder von ±0,25 mm bis ±0,5 mm erforderlich sein. Berücksichtigen Sie diese realistischen Fähigkeiten bereits zu Beginn bei der Konstruktion von lasergeschnittenen Blechen in Bezug auf Passform und Funktion.

Vorbereitung Ihrer Konstruktionsdateien für den Erfolg beim Laserschneiden

Sie haben Ihr Material ausgewählt und kennen die Dickenmöglichkeiten. Nun folgt der Schritt, der reibungslose Projekte von frustrierenden Verzögerungen unterscheidet: die Dateivorbereitung. Laut Der Analyse von Quote Cut Ship , überprüfen sie jede Woche Hunderte von Dateien und stoßen dabei immer wieder auf dieselben vermeidbaren Konstruktionsfehler. Die gute Nachricht? Einige Minuten Vorbereitung sparen stundenlange Rückfragen und Überarbeitungen.

Egal, ob Sie Ihr erstes oder bereits hundertstes individuelles Laserschneidprojekt einreichen: Die richtige Dateivorbereitung beeinflusst direkt die Genauigkeit des Angebots, die Produktionsgeschwindigkeit und die Bauteilqualität. Stellen Sie sich Ihre Konstruktionsdatei als Rezept vor. Selbst die beste Laserschneid-Anlage für Bleche kann keine hervorragenden Ergebnisse liefern, wenn die Anweisungen schlecht vorbereitet sind.

Dateiformate und technische Anforderungen für die Einreichung

Folgendes ist vielen Erstkunden nicht bewusst: Laseranlagen verstehen keine Fotos oder pixelbasierten Bilder. Laut den Gestaltungsrichtlinien von Xometry erfordert das Laserschneiden vektorbasierte Dateiformate mit mathematisch präzisen Kanten. Im Gegensatz zu Bitmap-Dateien, die aus Pixeln bestehen, definieren Vektorgrafiken Kanten durch mathematische Ausdrücke, die ihre Präzision unabhängig von der Skalierung beibehalten.

Für CNC-Laserschneidanwendungen akzeptieren Dienstleister in der Regel folgende Formate:

- DXF (Drawing Exchange Format): Der Industriestandard für 2D-Laserschneiden. Kompatibel mit nahezu jeder CAD-Software und jedem Laserschneidgerät für Metallsysteme.

- DWG (AutoCAD-Zeichnung): Natives AutoCAD-Format, das Layer-Informationen und komplexe Geometrie erhält. Eignet sich gut für aufwändige Designs.

- AI (Adobe Illustrator): Bei Designern beliebt aufgrund der intuitiven Bedienung. Hervorragend geeignet für künstlerische und individuelle Laserarbeiten.

- SVG (Scalable Vector Graphics): Offener Standard, der plattformübergreifend funktioniert. Gut geeignet für webbasierte Konstruktionswerkzeuge.

- STEP/STP (3D-Dateien): Erforderlich für Teile, die in 3D-CAD-Programmen konstruiert wurden. Laut SendCutSend-Richtlinien , werden diese bevorzugt, wenn Ihr Design aus Software wie Autodesk Fusion stammt.

Was passiert, wenn Sie ein JPEG oder PNG hochladen? Diese Rasterformate müssen vor der Verarbeitung in Vektoren umgewandelt werden, was Zeit in Anspruch nimmt und häufig Ungenauigkeiten verursacht. Einige Dienste bieten Umwandlungsfunktionen an, aber die Ergebnisse erreichen selten die Qualität von gezielt erstellten Vektordateien. Kostenlose Tools wie Inkscape können Bitmap-Bilder verfolgen und in Vektorformate umwandeln, doch die direkte Erstellung im Vektorformat liefert immer bessere Ergebnisse.

Der Maßstab ist äußerst wichtig. Erstellen Sie Ihre Datei immer im Maßstab 1:1, vorzugsweise in Zoll- oder Millimetereinheiten. Ein Laserschneidgerät für Bleche interpretiert Ihre Maße wörtlich. Wenn Ihr Design 50 mm zeigt, Sie aber 500 mm beabsichtigt haben, erhalten Sie genau das.

Häufige Konstruktionsfehler vermeiden, die die Produktion verzögern

Sogar erfahrene Konstrukteure laufen in diese Fallen. Wenn Sie verstehen, was Produktionsprobleme verursacht, können Sie Dateien liefern, die schnell angeboten und sauber geschnitten werden.

Offene oder nicht verbundene Bahnen: Dies ist das häufigste Problem, auf das Dienstleister stoßen. Wenn Linien keine geschlossenen Formen ergeben, weiß der Laser nicht, wo er schneiden soll. Laut der technischen Dokumentation von SendCutSend wird die Vorschau Ihres Bauteils normalerweise nicht grau hinterlegt, wenn offene Schnittlinien vorhanden sind. Nutzen Sie die Pfadbereinigungs- und „Verbinden“-Funktionen Ihrer CAD-Software, um sicherzustellen, dass jede Linie korrekt verbunden ist.

Linien zu dicht beieinander: Wenn Konstruktionslinien zu eng liegen oder sich überlappen, kommt es bei der Laserbearbeitung zu Überverbrennungen in diesen Bereichen. Quote Cut Ship empfiehlt, einen Abstand von mindestens 0,010 Zoll (0,254 mm) zwischen kritischen Pfaden einzuhalten. Bei dickem Material mit niedrigem Schmelzpunkt können eng beieinanderliegende Schnitte zu lokalem Schmelzen oder Verziehen zwischen den Pfaden führen.

Merkmale, die kleiner sind als die Materialstärke: Hier ist eine praktische Richtlinie von Xometry: Vermeiden Sie Konstruktionsmerkmale, die kleiner sind als die Dicke Ihres Materials. Das Schneiden eines 8-mm-Lochs in 10-mm-starkem Stahl führt zu schlechter Kantenqualität und dimensionalen Ungenauigkeiten. Obwohl technisch möglich, entsprechen die Ergebnisse selten den Erwartungen.

Vernachlässigung der Schnittbreitenkompensation: Der Laserstrahl entfernt beim Schneiden Material und erzeugt dabei das, was Konstrukteure als "Schnittbreite" (Kerf) bezeichnen. Laut den technischen Spezifikationen von Xometry liegt die Schnittbreite typischerweise zwischen 0,1 mm und 1,0 mm, abhängig vom Material, der Laserleistung und der Schneidgeschwindigkeit. Wenn Ihre Teile exakt passen müssen, versetzen Sie den Schneidpfad so, dass die Schnittbreite außerhalb Ihrer gewünschten Maße liegt. Viele Softwarepakete für Laserschneiden übernehmen dies automatisch, aber die vorherige Angabe Ihrer Anforderungen verhindert unerwartete Probleme.

Text links als Schriftarten: Das Vergessen, Text in Konturen oder Kurven umzuwandeln, verursacht häufig Probleme. Falls das System des Fertigers über Ihre spezifische Schriftart nicht verfügt, kann diese durch eine völlig andere ersetzt oder komplett verschwinden. Wandel Sie Text stets in Pfade um, bevor Sie exportieren.

Ihre Vorab-Prüfliste

Bevor Sie Ihre Datei bei einem individuellen Laserschneidservice hochladen, führen Sie folgenden Prüfvorgang durch:

- Bestätigen Sie das Dateiformat: Stellen Sie sicher, dass Sie nur .dxf-, .dwg-, .ai-, .eps- oder .step/.stp-Dateien einreichen. Vermeiden Sie Mesh-Dateien und Bildformate.

- Prüfen Sie den Maßstab: Stellen Sie sicher, dass Ihre Konstruktion im Maßstab 1:1 in Zoll- oder Millimetereinheiten erstellt wird.

- Schließen Sie alle Pfade: Vergewissern Sie sich, dass jeder Schnittpfad eine geschlossene Form ohne offene Konturen bildet.

- Entfernen Sie verirrte Geometrien: Löschen Sie alle verirrten Punkte, doppelten Linien, leeren Objekte und überlappenden Pfade.

- Konvertieren Sie Text: Wandeln Sie den gesamten Text vor dem Exportieren in Umrisse oder Pfade um.

- Überprüfen Sie die minimalen Elementgrößen: Überprüfen Sie, ob Bohrungen und Aussparungen die Mindestanforderungen erfüllen (üblicherweise mindestens 50 % der Materialstärke für laserbeschnittene Teile).

- Prüfen Sie den Linienabstand: Achten Sie darauf, dass zwischen den Schnittlinien ein Abstand von mindestens 0,010" eingehalten wird, um Überbrennen zu vermeiden.

- Formen vereinen: Kombinieren, zusammenführen oder vereinen Sie alle Objekte, die als einzelne Einheiten geschnitten werden sollen.

- Ebenen konsolidieren: Platzieren Sie die gesamte Schneidgeometrie auf derselben Ebene.

- Überprüfen Sie verschachtelte Teile: Wenn mehrere Teile in einer Datei eingereicht werden, stellen Sie sicher, dass sie keine Schneidpfade teilen oder überlappen.

Für verschachtelte Dateien mit mehreren Teilen betont SendCutSend, dass Teile niemals Schneidpfade teilen, sich überlappende Geometrien aufweisen oder Teile innerhalb von Teilen enthalten sollten. Jedes Teil benötigt einen eigenen vollständigen Umfang. Die Platzierung von Haltestegen (Tabs) bei verschachtelten Teilen erfordert Planung; Stege halten die Teile während des Schneidens an Ort und Stelle, müssen aber danach entfernt werden. Positionieren Sie sie in unkritischen Bereichen, wo eine geringfügige Nachbearbeitung die Funktion nicht beeinträchtigt.

Wenn Sie vor der Einreichung fünfzehn Minuten investieren, um diese Elemente zu prüfen, sparen Sie in der Regel Tage an Nacharbeit. Das Design-Review-Team Ihres Fertigungspartners wird es schätzen, saubere Dateien zu erhalten, und Sie erhalten schneller Angebote mit weniger Rückfragen.

Der komplette Weg vom Design bis zu den gelieferten Teilen

Sie haben Ihre Konstruktionsdateien vorbereitet und die Materialien ausgewählt. Was nun? Viele Laserschneid-Dienstleister verstecken sich hinter Schaltflächen für Sofortangebote, ohne zu erklären, was passiert, nachdem Sie auf „Absenden“ klicken. Das Verständnis des gesamten Projektzyklus hilft Ihnen, realistische Zeitpläne festzulegen, mögliche Fragen vorauszusehen und kostspielige Überraschungen zu vermeiden. Werfen wir einen Blick hinter die Kulissen des Prozesses von der Angebotsanfrage bis zur Lieferung.

Ob Sie nach einem Laserschneiddienst in Ihrer Nähe suchen oder mit einem spezialisierten Fertigungspartner im ganzen Land zusammenarbeiten – der grundlegende Workflow bleibt gleich. Laut der Dokumentation von SendCutSend können moderne Dienstleistungen Prototypen bereits in 2–4 Werktagen liefern, wobei einige sogar eine schnelle Prototypenerstellung in nur 5 Tagen für komplexe Projekte anbieten. Die Kenntnis jedes einzelnen Schritts hilft Ihnen, den Prozess effizient zu durchlaufen.

Von der Angebotsanfrage bis zum fertigen Bauteil

Jedes erfolgreiche Projekt zum Laserschneiden von Metall folgt einem vorhersehbaren Weg. Einige Schritte erfolgen automatisch, während andere Ihre Mitwirkung erfordern. So sieht typischerweise der Weg Ihres Projekts aus:

- Dateiabgabe und Erstangebot: Sie laden Ihre Vektordateien über die Online-Plattform des Dienstleisters hoch. Automatisierte Systeme analysieren die Geometrie, berechnen die Schneidwege und erzeugen vorläufige Preise. Führende Anbieter, wie jene, die Optionen für einen Laserschneidservice in meiner Nähe anbieten, liefern Angebote oft innerhalb von 12 Stunden oder weniger.

- Design-Review und DFM-Analyse: Ingenieure prüfen Ihre Datei auf Herstellbarkeitsprobleme. Sie überprüfen Mindestmaße, geeignete Toleranzen und mögliche Produktionsherausforderungen. Dieser entscheidende Schritt erkennt Probleme, bevor das Schneiden beginnt.

- Materialauswahl und Bestätigung: Sie geben die genaue Materialqualität, Dicke und Oberflächenanforderungen an. Der Fertiger bestätigt die Materialverfügbarkeit und passt gegebenenfalls die Preise an. Einige Rohrlaserschneidservices verfügen über umfangreiche Lagerbestände, während andere Spezialmaterialien projektbezogen beschaffen.

- Angebotsannahme und Auftragserteilung: Sobald Sie das endgültige Angebot bestätigen, wird Ihre Bestellung in die Produktionswarteschlange aufgenommen. Die Zahlung löst in der Regel die Terminplanung aus, obwohl einige Dienstleister Ziel-Zahlungsbedingungen für etablierte Kundenkonten anbieten.

- Produktionsplanung und Schneiden: Ihr Auftrag wird basierend auf Materialart, Dicke und Komplexität geeigneten Maschinen zugewiesen. Laut den Prozessdokumentationen von Xometry folgt die Laserschneidmaschine programmierten Anweisungen, wobei ein Gasstrahl Dampf und Tröpfchen entlang der Schnittkante wegbläst und dabei enge Schnittbreiten erzeugt.

- Qualitätskontrolle: Fertige Teile durchlaufen eine Dimensionsprüfung und visuelle Inspektion. Kritische Merkmale werden anhand der Spezifikationen gemessen. Teile, die nicht den Standards entsprechen, werden vor dem Versand neu geschnitten.

- Verpackung und Versand: Die Teile erhalten je nach Material und Oberflächenanforderungen einen geeigneten Schutz. Viele Dienstleister bieten detaillierte Auftragsverfolgung an, sodass Sie genau wissen, wann die Lieferung eintreffen wird.

Der gesamte Prozess kann bemerkenswert schnell ablaufen. Für einfache Teile aus Lagermaterialien liefern einige nahegelegene Laserschneid Dienstleistungen fertige Komponenten innerhalb einer Woche nach Einreichung der Anfangsdatei.

Was passiert während der Designüberprüfung

Die Prüfung der Fertigungsgerechtheit unterscheidet professionelle Laserschneiddienstleistungen von einfachen Werkstattbetrieben. Während der DFM-Analyse bewerten Ingenieure, ob Ihr Design so, wie eingereicht, hergestellt werden kann, oder ob Modifikationen die Qualität verbessern, Kosten senken oder Ausfälle verhindern würden.

Worauf achten die Prüfer? Zunächst überprüfen sie, ob alle Geometrien korrekt aus Ihrem Dateiformat übertragen werden. Laut den technischen Richtlinien von Xometry folgt die Laserschneidmaschine genau ihren programmierten Anweisungen. Falls Ihre Datei Fehler enthält, schneidet die Maschine diese Fehler in teures Material ein.

DFM-Ingenieure bewerten außerdem praktische Aspekte, die automatisierte Angebotsysteme übersehen:

- Wärmesammelzonen: Eng beieinanderliegende Schnitte in bestimmten Mustern können zu lokaler Überhitzung und Verzug führen.

- Teilestabilität beim Schneiden: Große Teile mit vielen inneren Ausschnitten können sich verschieben, wenn Material herausfällt, was die endgültigen Schnitte beeinträchtigt.

- Anforderungen an die Kantenqualität: Einige Merkmale erfordern möglicherweise Anpassungen der Parameter oder Nachbearbeitung, um Ihren Spezifikationen zu entsprechen.

- Nestungseffizienz: Ingenieure könnten vorschlagen, die Teile auf dem Blech neu anzuordnen, um Materialabfall zu reduzieren und Ihre Kosten zu senken.

Eine gute DFM-Unterstützung verwandelt einen transaktionalen Service in eine Fertigungspartnerschaft. Wenn Ingenieure ein potenzielles Problem erkennen und Alternativen vorschlagen, bevor das Schneiden beginnt, sparen sie Ihnen Zeit, Geld und Ärger.

Wie lange dauert das alles? Eine schnelle Angebotsbearbeitung ist mittlerweile Branchenstandard, wobei einige Anbieter innerhalb von 12 Stunden antworten. Laut der Prozessübersicht von SendCutSend werden Standardaufträge innerhalb von 2–4 Werktagen versandt, sodass Sie bei einfachen Projekten von der Designdatei bis zu den gelieferten Teilen unter einer Woche benötigen.

Für diejenigen, die nach Laserschneidmöglichkeiten in meiner Nähe suchen, hilft das Verständnis dieses Arbeitsablaufs dabei, Anbieter effektiv zu bewerten. Fragen Sie nach ihrem DFM-Prozess, typischen Durchlaufzeiten und Qualitätsprüfverfahren. Die Antworten zeigen, ob Sie mit einem echten Präzisionsfertigungspartner oder lediglich einem einfachen Schneiddienst zusammenarbeiten.

Wann das Laserschneiden alternative Schneidverfahren übertrifft

Hier ist eine Frage, die selbst erfahrene Fertigungsbetriebe vor Probleme stellt: Sollten Sie Laserschneiden verwenden oder wäre Plasma- oder Wasserschneiden für Ihr Projekt besser geeignet? Die ehrliche Antwort lautet, dass keine einzelne Laserschneidtechnologie für Metall in jeder Situation die beste Wahl ist. Jedes Verfahren hat bestimmte Einsatzgebiete, in denen es überlegen ist, und Bereiche, in denen es Nachteile aufweist. Das Verständnis dieser Kompromisse hilft Ihnen, den richtigen Ansatz auszuwählen, bevor Sie Angebote von Metallschneidservices anfordern.

Nach Wurth Machinerys Vergleichsanalyse , viele erfolgreiche Fertigungsbetriebe integrieren letztendlich mehrere Technologien, da jede unterschiedliche Projektanforderungen erfüllt. Sehen wir uns an, wo jedes Verfahren seine Stärken und Schwächen hat.

Laserschneiden im Vergleich zu Waterjet- und Plasma-Verfahren

Stellen Sie sich diese drei Technologien als spezialisierte Werkzeuge vor, nicht als direkte Konkurrenten. Eine Laser-Schneidmaschine für Metall bietet chirurgische Präzision bei dünnen bis mittleren Materialstärken. Das Plasmaschneiden dominiert bei dicken, leitfähigen Metallen zu geringeren Kosten. Der Wasserstrahl bearbeitet praktisch jedes Material, ohne Wärmeeintrag.

Vorteile des Laserschneidens: Wenn es auf Präzision ankommt, gewinnt typischerweise der Metall-Laserschneider. Laut Technischen Unterlagen von Universal Tool & Engineering erreichen Faserlaser Toleranzen von ±0,001" oder besser, bedingt durch präzise Strahlsteuerung und minimale Schnittbreite. Der fokussierte Strahl erzeugt außergewöhnlich saubere Kanten mit geringstem Nachbearbeitungsaufwand. Bei dünnen Blechen, die filigrane Details, kleine Bohrungen oder komplexe Geometrien erfordern, liefert das Laserschneiden Ergebnisse, die alternative Verfahren einfach nicht erreichen können.

Einschränkungen des Laserschneidens: Jede Technologie hat ihre Grenzen. Das Laserschneiden arbeitet am besten bis zu bestimmten Dicken, jenseits derer Geschwindigkeit und Qualität deutlich abnehmen. Für dicke Platten über 25 mm erweisen sich Plasma- oder Wasserstrahlschneiden oft als wirtschaftlicher. Außerdem stellen, obwohl Faseraser reflektierende Metalle weitaus besser verarbeiten als ältere CO2-Systeme, Materialien wie reines Kupfer weiterhin eine Herausforderung dar.

Vorteile des Plasmaschneidens: Wenn Sie mit dicken leitfähigen Metallen arbeiten und Geschwindigkeit gegenüber Präzision priorisieren, verdient das Plasmaschneiden ernsthafte Berücksichtigung. Tests von Wurth Machinery zeigten, dass das Plasmaschneiden von 25-mm-Stahl 3- bis 4-mal schneller ist als Wasserstrahl und die Betriebskosten pro laufendem Meter etwa halb so hoch sind. Für die Fertigung von Stahlkonstruktionen, schwere Maschinenherstellung und den Schiffbau bietet Plasma einen unübertroffenen Nutzen. Ein komplettes Plasmasystem kostet etwa 90.000 USD im Vergleich zu rund 195.000 USD für eine vergleichbare Wasserstrahlanlage.

Vorteile des Wasserstrahlschneidens: Wenn Wärmeschäden vermieden werden müssen oder Sie Nichtmetalle schneiden, ist der Wasserstrahlschnitt das alleinige Verfahren. Der kalt schneidende Prozess erzeugt keine wärmeeinflusste Zone, was bedeutet, dass es keine Verformung, keine Härteveränderung und keine veränderten Materialeigenschaften nahe der Schnittkante gibt. Der Wasserstrahlschnitt bearbeitet Materialien, die sowohl Laser als auch Plasma nicht bearbeiten können: Stein, Glas, Kohlefaser-Verbundwerkstoffe und geschichtete Materialien. Der Wasserstrahlmarkt wächst weiterhin rasant und wird voraussichtlich bis 2034 über 2,39 Milliarden US-Dollar erreichen.

Ihre Projektanforderungen mit der richtigen Technologie abgleichen

Die Wahl der geeigneten Methode für den maßgeschneiderten Metallschnitt hängt von sechs entscheidenden Faktoren ab. Gehen Sie jeden einzelnen durch, bevor Sie sich für eine Technologie entscheiden:

- Materialtyp: Laser ist hervorragend geeignet für Stahl, Edelstahl und Aluminium. Plasma funktioniert nur mit elektrisch leitfähigen Metallen. Wasserstrahl schneidet fast alles, einschließlich Stein, Verbundwerkstoffen und Glas.

- Dickeanforderungen: Für dünne bis mittlere Bleche unter 15 mm bietet Laser in der Regel die beste Kombination aus Geschwindigkeit und Präzision. Bei dickem, leitfähigem Metall ist Plasma vorzuziehen. Wasserstrahl bearbeitet jede Dicke, läuft jedoch langsamer.

- Präzisionsbedürfnisse: Engere Toleranzen unter ±0,005" sprechen für den Laserschnitt. Plasma erzeugt gröbere Kanten, die einer Nachbearbeitung bedürfen. Wasserstrahl erreicht eine gute Genauigkeit, hinterlässt aber kleine Ein- und Ausfahrausschnitte.

- Kantenqualität: Laser erzeugt gebrauchsfertige Kanten bei geeigneten Materialien. Plasma erfordert nahezu immer eine Nachbearbeitung. Wasserstrahl erzeugt saubere Kanten, weist jedoch leicht größere Radien an inneren Ecken auf.

- Produktionsvolumen: Bei hohen Stückzahlen bei dünnen Blechen überzeugt die Geschwindigkeit und Automatisierung des Lasers. Bei kleineren Mengen und dickem Plattengut kann Plasma mit niedrigeren Betriebskosten punkten.

- Budgetbeschränkungen: Laser weist höhere Anschaffungskosten auf, benötigt aber geringeren Nachbearbeitungsaufwand pro Bauteil. Wasserstrahl verbraucht teure Schleifmittel. Plasma kostet weniger pro Schnitt, erhöht aber den Arbeitsaufwand für die Nachbearbeitung.

| Methode | Bestes für | Dickenbereich | Kantenqualität | Kost faktoren |

|---|---|---|---|---|

| Faserlaser | Dünne bis mittlere Bleche; komplizierte Formen; hohe Präzisionsanforderungen | 0,5 mm - 25 mm (materialabhängig) | Ausgezeichnet; oft direkt montagebereit | Höhere Ausrückungskosten; niedrigste Nachbearbeitungskosten; hohe Durchsatzleistung |

| Plasma | Dicke leitfähige Metalle; Baustahl; kostensensitive Projekte | 3 mm - 75 mm+ | Rauer; erfordert in der Regel Nachbearbeitung | Niedrigste Ausrüstungskosten; moderate Verbrauchsmaterialien; zusätzliche Nachbearbeitungsarbeitskraft erforderlich |

| Wasserstrahl | Wärmeempfindliche Materialien; Nichtmetalle; Vermeidung von Materialeigenschaftsänderungen | 0,5 mm - 200 mm+ | Gut; keine wärmeeinflusste Zone | Mäßige Ausrüstungskosten; hohe Verbrauchsmaterialkosten (Abschleifmittel, Pumpenverschleiß) |

| CNC-Fräser | Weichere Materialien; Kunststoffe; Holz; Schaumstoffe; Großformatarbeiten | Materialabhängig | Gut geeignet für entsprechende Materialien | Geringere Kosten für Nicht-Metall-Anwendungen |

Wann sollten Sie den Laserschnitt speziell vermeiden? Laut der Analyse von Universal Tool schneiden sehr dicke Platten, die über die Kapazität Ihres Lasers hinausgehen, langsam und mit verschlechterter Qualität. Materialien, die eine Wärmebeeinflussungszone von null erfordern, wie bestimmte Luft- und Raumfahrtkomponenten mit strengen metallurgischen Anforderungen, benötigen möglicherweise die Bearbeitung per Wasserstrahl. Und wenn Sie nach „Plasmaschneiden in meiner Nähe“ suchen, weil Sie schnelle, kostengünstige Schnitte in dicken Stahlplatten benötigen, dann ist dieser Instinkt wahrscheinlich richtig.

Das Fazit? Passen Sie die Technologie an Ihre spezifischen Anforderungen an, anstatt sich standardmäßig auf ein einzelnes Verfahren zu beschränken. Für viele Projekte bietet der Laserschnitt die optimale Kombination aus Präzision, Geschwindigkeit und Kosten. Doch eine ehrliche Bewertung weist manchmal auf Alternativen hin. Die Kenntnis darüber, wann jedes Verfahren am besten geeignet ist, macht Sie zu einem besser informierten Kunden und führt zu besseren Projektergebnissen.

Branchen und Anwendungen, die auf lasergeschnittene Teile angewiesen sind

Nachdem Sie nun wissen, wie man die richtige Schneidtechnologie auswählt, schauen wir uns an, wo Laserschneiddienstleistungen für Metall tatsächlich einen Unterschied machen. Die Vielseitigkeit der Laserfertigung reicht weit über das hinaus, was sich die meisten Menschen vorstellen können. Vom Auto, das Sie fahren, bis zum Smartphone in Ihrer Tasche – laserbeschnittene Teile finden sich in nahezu jedem industriell gefertigten Produkt, dem Sie täglich begegnen.

Was macht diese Technologie so weit verbreitet? Laut der umfassenden Branchenanalyse von Accurl hat das Laserschneiden verschiedene Industrien durch seine Präzision und Vielseitigkeit verändert. Verschiedene Branchen haben sehr unterschiedliche Anforderungen an Toleranzen, Zertifizierungen und Materialspezifikationen. Das Verständnis dieser Unterschiede hilft Ihnen dabei, Ihre spezifischen Anforderungen effektiv zu kommunizieren, wenn Sie mit Anbietern für maßgeschneiderte Metalllaserschnitte zusammenarbeiten.

Automobil- und industrielle Komponentenfertigung

In der Automobilindustrie ist das Laserschneiden ein entscheidendes Werkzeug zur Herstellung komplexer Komponenten und individueller Anpassungen. Denken Sie daran, was tatsächlich in Ihrem Fahrzeug verbaut ist: Fahrgestellhalterungen, Aufhängungskomponenten, Teile des Abgassystems, Karosserieteile und unzählige strukturelle Elemente. Jedes dieser Bauteile erfordert eine präzise Maßhaltigkeit und gleichbleibende Qualität über Tausende von Produktionsstücken hinweg.

Laut den Zertifizierungsdokumenten von Xometry erfordern Anwendungen im Automobilbereich häufig die IATF-16949-Zertifizierung zur Qualitätssicherung. Dieser auf ISO 9001 basierende Rahmenbedingungen gewährleistet Konsistenz, Sicherheit und Qualität bei Automobilprodukten. Wenn Sie lasergeschnittene Teile für den Automotive-Einsatz beschaffen, ist die Zusammenarbeit mit zertifizierten Anbietern keine Option. Es handelt sich um eine Vorgabe, die OEMs und Tier-1-Lieferanten entlang der gesamten Lieferkette vorschreiben.

Zu den gängigen Anwendungen im Automobilbereich gehören:

- Fahrgestell- und Rahmenkomponenten: Strukturhalterungen, Montageplatten und Verstärkungsbleche, die enge Toleranzen und konsistente Materialeigenschaften erfordern

- Teile des Federungssystems: Querlenkerhalterungen, Federlager und Befestigungselemente, die eine präzise Passform erfordern

- Karosserie- und Zierleisten: Innenausstattungskomponenten, Dekorverkleidungen und äußere Akzente

- Komponenten des elektrischen Systems: Batteriehalterungen, Kabelbefestigungen und Sensorträger

- Motorraumkomponenten: Hitzeschilde, Montagehalterungen und Halterungen für Zusatzausrüstung

Ein Metallschneidsystem mit Laserschneidmaschine übertrifft herkömmliche Stanz- oder Plasmaschneidverfahren für die Automobilfertigung deutlich. Der Hochleistungsfaserlaser liefert die Präzision, die dort erforderlich ist, wo jeder Millimeter zählt.

Luft- und Raumfahrt sowie Elektronikanwendungen

Die Luft- und Raumfahrtindustrie verlangt etwas, das die meisten anderen Branchen nicht fordern: keine Kompromisse bei der Präzision. Wenn Bauteile in 35.000 Fuß Höhe Passagiere befördern, werden Toleranzvorgaben unabdingbar. Die Laserschneidtechnik erfüllt diese strengen Anforderungen, indem sie Komponenten herstellt, die eine exakte Maßhaltigkeit gewährleisten und gleichzeitig die Materialintegrität bewahren.

Laut der technischen Dokumentation von Accurl profitiert die Luft- und Raumfahrt von der Fähigkeit des Laserschneidens, leichte, hochfeste Werkstoffe zu bearbeiten und gleichzeitig strenge Toleranzanforderungen einzuhalten. Ob Titanlegierungen, Aluminium-Legierungen für die Luftfahrt oder spezielle Edelstähle – das Verfahren erhält die strukturelle Integrität, die in der Luft- und Raumfahrt erforderlich ist.

In der Elektronikfertigung bestimmt die Miniaturisierung alles. Geräte werden kontinuierlich kleiner, während ihre Funktionalität zunimmt. Metall-Laserschneiddienstleistungen ermöglichen diese Entwicklung durch die Herstellung präziser Bauteile für:

- EMV-Schirmgehäuse: Schutzhüllen, die elektromagnetische Störungen blockieren

- Kühlkörper und thermisches Management: Präzise geschnittene Kühlrippen und Kanäle zur Wärmeableitung

- Steckverbindergehäuse: Miniaturgehäuse mit strengen Maßvorgaben

- Befestigungselemente für Leiterplatten: Abstandshalter, Halterungen und Tragstrukturen

- Gehäuse für Verbrauchergeräte: Smartphone-Gestelle, Laptop-Gehäuse und Komponenten für tragbare Geräte

Die Elektronikindustrie ist stark auf Präzisionsschneidtechniken angewiesen, bei denen bereits ein Bruchteil eines Millimeters von großer Bedeutung ist. Moderne Faserlaser erreichen die engen Toleranzen, die diese Anwendungen erfordern.

Architektonische und maßgeschneiderte Designanwendungen

Geht man durch jedes moderne Gebäude, stößt man überall auf individuell geschnittene Metallelemente. Laut Die architektonische Dokumentation der Stealth Industry , durch maßgeschneiderte Metallfertigung können Architekten und Designer herkömmliche Optionen übertreffen und volle Kontrolle über Abmessungen, Formen, Oberflächenbehandlung und Materialauswahl erhalten.

Architektonische Anwendungen zeigen das kreative Potenzial des Laserschneidens:

- Fassaden und Verkleidungssysteme: Dekorative Außenpaneele, perforierte Schirme und Baustahl-Installationen

- Innenausstattungselemente: Treppengeländer, Raumteiler und geometrische Wandpaneele

- Individuelle Beschilderung: Raumgreifende Buchstaben, Markenlogos und Orientierungssysteme

- Landschaftselemente: Pflanzgefäße, Rankgitter und Skulpturen im Freien

- Möbelkomponenten: Tischgestelle, Stuhlrahmen und dekorative Beschläge

Die Fähigkeit der Technologie, dicke Stahlplatten zu schneiden und dabei präzise, komplexe Muster zu erzeugen, macht sie in der modernen Architektur unschätzbar wertvoll. Ob Cortenstahlfassaden mit natürlichem, rostigem Patina-Look oder gebürstete Edelstahlgeländer mit detaillierten geometrischen Mustern – Laserschneiden verwandelt Designkonzepte in Wirklichkeit.

Für maßgeschneiderte Fertigungsprojekte bieten Metall-Laserschneiddienste etwas, das herkömmliche Methoden nicht können: die Möglichkeit, Einzelanfertigungen oder kleine Serien kostengünstig ohne teure Werkzeuge herzustellen. Diese Flexibilität macht das Laserschneiden zur bevorzugten Methode für Prototypen, architektonische Muster und individuelle Installationen, bei denen jedes Stück ein Unikat ist.

So bewerten und wählen Sie den richtigen Dienstleister aus

Sie haben Materialien erkundet, die Präzisionsfähigkeiten verstanden und etwas über den Projekt-Lebenszyklus gelernt. Nun steht die Entscheidung an, die darüber bestimmt, ob Ihr Projekt erfolgreich ist oder scheitert: die Auswahl des richtigen Anbieters für Metall-Laserschneiden. Bei Dutzenden von Herstellern, die um Ihren Auftrag konkurrieren, wie unterscheiden Sie wirklich kompetente Partner von solchen, die nur gut klingen?

Nach Leitfaden zur Bewertung von Thin Metal Parts , die Auswahl des richtigen Partners erfordert die Prüfung aller Faktoren – von den Fähigkeiten und der Qualität bis hin zur Kundenservice-Erfahrung. Das günstigste Angebot liefert selten den besten Wert. Gehen wir gemeinsam die Kriterien durch, die bei der Bewertung von CNC-Laserschneid-Dienstleistungen tatsächlich zählen.

Wesentliche Fragen vor der Auswahl eines Anbieters

Bevor Sie sich auf einen Anbieter für präzises Laserschneiden festlegen, beschaffen Sie Antworten auf diese grundlegenden Fragen. Die Antworten verraten weitaus mehr über die Fähigkeiten als jede Marketingaussage.

Über welche Ausrüstung verfügen sie? Moderne Metall-Laserschneidanlagen beeinflussen direkt das Ergebnis Ihres Projekts. Laut dem Auswahlguide von AccuPath wirken sich die Werkzeuge, die ein Unternehmen verwendet, auf den Erfolg Ihres Projekts aus. Fortschrittliche Maschinen arbeiten schneller und schneiden präziser, bewältigen problemlos komplexe Konstruktionen und anspruchsvolle Materialien. Erkundigen Sie sich gezielt nach der Laserleistung, ob Faser- oder CO2-Systeme zum Einsatz kommen, und nach dem Alter der Ausrüstung. Eine Werkstatt mit 6-kW-Faserlasern erzielt deutlich andere Ergebnisse als eine, die noch ältere 2-kW-Systeme betreibt.

Können sie Ihre spezifischen Materialien verarbeiten? Nicht alle Laserschneidanlagen für Metall verarbeiten jedes Material. Einige spezialisieren sich auf Stahl und Edelstahl, während andere bei Aluminium oder exotischen Legierungen überlegen sind. Bevor Sie Angebote anfordern, vergewissern Sie sich, dass der Anbieter Erfahrung mit Ihrer genauen Materialgüte hat. Laut Thin Metal Parts unterstützen die meisten Fertigungsdienstleister bei Stahl, Aluminium und Kupfer, doch bei speziellen Anforderungen ist eine vorherige Bestätigung erforderlich.

Wie hoch ist ihre Produktionskapazität? Erkundigen Sie sich nach Produktionsumfängen und ob sie von Prototypmengen auf die Serienproduktion hochskalieren können. Ein Anbieter, der perfekt für Ihre anfängliche Bestellung von 50 Stück geeignet ist, könnte später Schwierigkeiten haben, wenn Sie monatlich 5.000 Einheiten benötigen. Die Kenntnis ihrer Kapazitäten verhindert später mühsame Wechsel.

Wie schnell können sie Angebote erstellen? Die Geschwindigkeit bei der Angebotserstellung zeigt oft die gesamte betriebliche Effizienz an. Bei der Suche nach Optionen für Laser-Metallschneiden in meiner Nähe sollten Sie auf Anbieter achten, die innerhalb von 24 Stunden oder weniger antworten. Einige führende Fertigungsdienstleister, einschließlich Hersteller wie Shaoyi (Ningbo) Metal Technology , bieten eine Angebotsbearbeitung innerhalb von 12 Stunden an. Diese Reaktionsfähigkeit signalisiert einen gut organisierten Betrieb, der Ihre Zeit schätzt.

Bieten sie DFM-Unterstützung an? Die Unterstützung bei Design for Manufacturability (DFM) unterscheidet reine Schneidservices von echten Produktionspartnern. Hochwertige Anbieter prüfen Ihre Dateien, identifizieren mögliche Probleme und schlagen Verbesserungen vor, bevor das Schneiden beginnt. Umfassende DFM-Unterstützung verhindert kostspielige Fehler und reduziert durch Optimierung oft die Kosten pro Bauteil.

Zertifizierungen und Qualitätsstandards, die von Bedeutung sind

Zertifizierungen sind nicht nur Abzeichen auf einer Website. Sie stehen für nachgewiesene Verpflichtungen zur gleichbleibenden Qualität, dokumentierten Prozessen und kontinuierlichen Verbesserungen. Laut der Zertifizierungsübersicht von Hartford Technologies zeigen Qualitätszertifizierungen das Engagement gegenüber dem Kunden und gegenüber ihrem Beruf, wobei hochwertige Komponenten hergestellt werden und Käufern eine zusätzliche Sicherheitsebene geboten wird.

Hier erfahren Sie, was jede wichtige Zertifizierung über einen Anbieter aussagt:

- ISO 9001: Die grundlegende Zertifizierung für Qualitätsmanagement. Sie bestätigt, dass das Unternehmen dokumentierte Verfahren pflegt, Qualitätskennzahlen verfolgt und Prozesse zur kontinuierlichen Verbesserung implementiert. Jeder seriöse Betrieb für CNC-Laserschneiden von Metall sollte diese Baseline-Zertifizierung besitzen.

- IATF 16949: Kritisch für automobilspezifische Anwendungen. Diese Zertifizierung baut auf ISO 9001 auf und umfasst zusätzliche Anforderungen, die speziell auf die Automobilfertigung zugeschnitten sind, einschließlich Kontrollen des Produktdesigns, Verifikation der Produktionsprozesse und kundenspezifische Standards. Bei der Beschaffung von Laserschneidservices für Automobilkomponenten ist die IATF-Zertifizierung keine Option. Hersteller wie Shaoyi belegen diese Qualitätsstandards durch ihre IATF-16949-zertifizierten Betriebe, die Anwendungen im Bereich Fahrgestell, Fahrwerk und strukturelle Komponenten bedienen.

- AS9100: Der Industriestandard für die Luft- und Raumfahrt, der sicherstellt, dass Teile strengen Sicherheits- und Qualitätsanforderungen entsprechen. Wenn Ihre lasergeschnittenen Teile fliegen sollen, arbeiten Sie ausschließlich mit AS9100-zertifizierten Anbietern zusammen.

- ISO 13485: Unverzichtbar für Anwendungen im Medizinproduktebereich und gewährleistet, dass Komponenten strenge Sicherheits- und Rückverfolgbarkeitsanforderungen erfüllen.

- ISO 14001: Zertifizierung für Umweltmanagementsysteme, die verantwortungsvolle Fertigungspraktiken belegt.

Über Zertifizierungen hinaus sollten Sie die Qualitätsprüfungsprozesse bewerten. Fragen Sie, welche Messgeräte verwendet werden, wie oft Maschinen kalibriert und welcher Prozentsatz der Teile geprüft wird. Laut den Empfehlungen von AccuPath gewährleisten Unternehmen mit strengen Qualitätsvorgaben saubere Schnitte und glatte Kanten, wodurch zusätzliche Arbeit nach dem Schneiden vermieden wird.

Ihr Anbieterbewertungs-Checkliste

Verwenden Sie diese umfassende Checkliste, wenn Sie potenzielle Anbieter von Metall-Laserschneid-Dienstleistungen vergleichen:

- Ausrüstungskapazitäten: Laserart (Faser vs. CO2), Leistungsstufen, maximale Blechgröße und Alter der Ausrüstung

- Materialoptionen: Palette der vorrätigen Metalle, Erfahrung mit Speziallegierungen und Fähigkeiten zur Materialbeschaffung

- Zertifizierungen: ISO 9001 mindestens; IATF 16949 für die Automobilindustrie; AS9100 für Luft- und Raumfahrt; ISO 13485 für Medizinprodukte

- Durchlaufzeiten: Geschwindigkeit der Angebotsstellung, übliche Lieferzeiten und Möglichkeiten für Eilaufträge

- Qualität der DFM-Unterstützung: Ingenieurtechnische Prüfverfahren, Vorschläge zur Design-Optimierung und Kommunikation während der Prüfung

- Kommunikationsreaktionsfähigkeit: Einzelner Ansprechpartner, Reaktionszeiten auf Fragen und proaktive Projektaktualisierungen

- Qualitätskontrolle: Prüfgeräte, Kalibrierungspläne und Prüfstichprobenraten

- Prototypenfertigungskapazitäten: Verfügbarkeit von Schnellprototypen, Mindestbestellmengen und Unterstützung beim Übergang von Prototypen zur Serienproduktion

- Preistransparenz: Vollständige Angebote ohne versteckte Gebühren, klare Erklärungen der Kostenfaktoren und Bereitschaft, Optimierungen zu besprechen

- Kundenreferenzen: Portfolio-Beispiele, Branchenerfahrung und Kundenreferenzen aus ähnlichen Anwendungen

Laut Thin Metal Parts sorgt effektive Kommunikation für einen reibungslosen Produktionsablauf. Bei der Anfrage von Angeboten oder der Bewertung von Anbietern sollten Sie Ihren Ansprechpartner identifizieren. Dies beschleunigt die Kommunikation und optimiert den gesamten Produktionsprozess. Prüfen Sie die Reaktionsfähigkeit, indem Sie Fragen stellen und beobachten, wie schnell und gründlich sie antworten.

Für Anwendungen im Automobil- und Präzisionsmaschinenbau sollten Sie Anbieter suchen, die das komplette Paket bieten: IATF-16949-Zertifizierung, schnelle Prototypenerstellung mit der Möglichkeit, in nur fünf Tagen von der Konzeption zum fertigen Bauteil zu gelangen, sowie umfassende DFM-Unterstützung, die Ihre Konstruktionen vor Produktionsbeginn optimiert. Diese Fähigkeiten, wie sie beispielsweise von Herstellern wie Shaoyi , gezeigt werden, deuten auf einen Anbieter hin, der bereit ist, als echter Produktionspartner und nicht nur als reiner Schneiddienstleister zu fungieren.

Denken Sie daran, dass das niedrigste Angebot langfristig oft teurer wird. Laut einer Analyse von AccuPath verfügen kostengünstige Dienstleistungen möglicherweise nicht über geeignete Werkzeuge oder qualifizierte Mitarbeiter, was zu Fehlern oder Materialschäden führen kann. Höhere Investitionen jetzt verhindern kostspielige Fehler später. Bewerten Sie Anbieter ganzheitlich, indem Sie Kosten mit Fähigkeiten, Zertifizierungen und Kommunikationsqualität abwägen, um den Partner zu finden, der Projekt für Projekt zuverlässige Ergebnisse liefert.

Der nächste Schritt für Ihr Laserschneidprojekt

Sie haben nun das gesamte Spektrum der Fähigkeiten von Metall-Laserschneidservices erkundet – von der Physik, wie Laser Rohmaterial in präzise Bauteile umwandeln, über die Materialauswahl, Dateivorbereitung bis hin zur Bewertung von Anbietern. Die Frage ist nicht mehr, ob Laserschneiden zu Ihrem Projekt passt. Es geht vielmehr darum, wie Sie selbstbewusst mit Ihrer ersten oder hundertsten Bestellung fortfahren können.

Der Einstieg erfordert keine Perfektion. Er erfordert Handeln, geleitet durch den Entscheidungsrahmen, den Sie gerade gelernt haben. Bringen wir diesen Rahmen in klare, praktische nächste Schritte, die Wissen in Ergebnisse umwandeln.

Ihr Aktionsplan für den Einstieg

Der Schritt von der Recherche zu Ergebnissen folgt einer logischen Abfolge. Ob Sie Online-Plattformen für Laserschneiden erkunden oder direkt mit spezialisierten Fertigungsdienstleistern zusammenarbeiten – dieser Aktionsplan leitet Ihre nächsten Schritte:

- Definieren Sie Ihre Projektanforderungen klar: Geben Sie Materialart, Dicke, Menge, Toleranzanforderungen und eventuelle Zertifizierungsanforderungen an, bevor Sie Anbieter kontaktieren. Je spezifischer Ihre Anforderungen sind, desto genauer fallen Ihre Angebote aus.

- Bereiten Sie Ihre Konstruktionsdateien ordnungsgemäß vor: Exportieren Sie saubere Vektordateien im DXF-, DWG- oder STEP-Format im Maßstab 1:1. Schließen Sie alle Pfade, wandeln Sie Texte in Kurven um und prüfen Sie, ob die Mindestabmessungen der Geometrie den Richtlinien zur Materialstärke entsprechen.

- Bewerten Sie Anbieter anhand von Qualitätskriterien: Prüfen Sie die Ausrüstung, relevante Zertifizierungen, die Qualität der konstruktiven Unterstützung (DFM) und die Reaktionsgeschwindigkeit der Kommunikation. Lassen Sie sich nicht allein vom Preis leiten.

- Fordern Sie Angebote von mehreren Quellen an: Vergleichen Sie mindestens drei Anbieter bei größeren Projekten. Berücksichtigen Sie neben dem Stückpreis den Gesamtwert, einschließlich Lieferzeiten, Qualitätssicherung und Support-Qualität.

- Beginnen Sie mit einem Prototypenlauf: Bevor Sie Serienmengen in Auftrag geben, validieren Sie Ihr Design mit einer kleinen Charge. Damit bestätigen Sie sowohl Ihre Spezifikationen als auch die Fähigkeiten des Anbieters.

Ein vorheriges Verständnis der Laser-Schneidkosten verhindert unerwartete Budgetüberschreitungen. Laut der Preisanalyse von Komacut hängen die Hauptkostenfaktoren vom Materialtyp, der Dicke, der Designkomplexität, der Schneiddauer und den Nachbearbeitungsprozessen ab. Die Optimierung Ihres Designs für eine effiziente Anordnung und vereinfachte Geometrien senkt die Kosten, ohne die Funktionalität einzuschränken.

Wichtige Erkenntnisse für erfolgreiche Laser-Schneidprojekte

Nachdem jeder Aspekt des Metall-Laser-Schneidverfahrens untersucht wurde, verdienen diese Erkenntnisse besondere Beachtung:

Die Qualität der Dateivorbereitung entscheidet mehr als jeder andere einzelne Faktor über den Projekterfolg. Ein Aufwand von fünfzehn Minuten zur Überprüfung geschlossener Pfade, korrekter Skalierung und minimaler Elementgrößen verhindert tagelange Überarbeitungsschleifen und teure Neuproduktionskosten.

Das günstigste Angebot für das Laserschneiden liefert selten den besten Wert. Bewerten Sie Anbieter ganzheitlich, indem Sie die Kosten pro Bauteil mit den Gerätekapazitäten, Zertifizierungsstatus, der Qualität der DFM-Unterstützung und der Kommunikationsreaktionsgeschwindigkeit abwägen.

Passen Sie die Schneidtechnologie an Ihre spezifischen Anforderungen an, anstatt sich auf ein einziges Verfahren festzulegen. Für dünne bis mittlere Bleche, bei denen Präzision und saubere Kanten erforderlich sind, liefert das Laserschneiden in der Regel optimale Ergebnisse. Bei sehr dicken Platten oder wärmeempfindlichen Materialien sind Plasma- oder Wasserstrahlschneiden möglicherweise besser geeignet.

Für Leser im Bereich Automobilindustrie oder präzise Fertigung werden die Bewertungskriterien noch kritischer. Die IATF-16949-Zertifizierung ist für Arbeiten in der Automobilzulieferkette keine Option, sondern zwingend erforderlich. Schnelle Prototypenfertigung, die innerhalb von nur fünf Tagen vom Konzept zum Bauteil führt, beschleunigt die Entwicklungszyklen. Umfassende DFM-Unterstützung erkennt Probleme, bevor sie zu kostspieligen Produktionsfehlern werden.

Hersteller wie Shaoyi (Ningbo) Metal Technology zeigen, worauf bei einem qualitativ hochwertigen Anbieter zu achten ist: IATF-16949-zertifizierte Abläufe, Angebotserstellung innerhalb von 12 Stunden, schnelle Prototypenerstellung in 5 Tagen und umfassende DFM-Unterstützung für Fahrwerk, Aufhängung und strukturelle Bauteile. Diese Fähigkeiten repräsentieren den Standard, den Sie von jedem ernsthaften Partner im Bereich der Präzisionsfertigung erwarten sollten.

Ihr Projekt zum Laserschneiden von Metall beginnt mit einem einzigen Schritt: der Erstellung der ersten Konstruktionsdatei und der Anforderung Ihres ersten Laserschneidangebots. Das erlangte Wissen ermöglicht es Ihnen, den Prozess sicher zu navigieren, effektiv mit Anbietern zu kommunizieren und Ergebnisse zu erzielen, die Ihren genauen Vorgaben entsprechen. Die Technologie ist bewährt, die Anbieter sind leistungsfähig, und der Weg nach vorn ist klar.

Häufig gestellte Fragen zu Metall-Laserschneiddienstleistungen

1. Welche Materialien können durch Laserschneidservices für Metall verarbeitet werden?

Metall-Laserschneidservices bearbeiten eine breite Palette von Materialien, darunter Kohlenstoffstahl, Edelstahl, Aluminium, Messing, Kupfer und Speziallegierungen wie Titan und Inconel. Kohlenstoffstahl lässt sich aufgrund der hervorragenden Absorption der Laserenergie am effizientesten schneiden, während reflektierende Metalle wie Aluminium und Kupfer höhere Leistungseinstellungen und Faserlasertechnologie erfordern. Qualitätsanbieter wie Shaoyi verfügen über umfangreiche Materialbestände und können bei der optimalen Materialauswahl für Ihre spezifischen Anwendungsanforderungen beraten.

wie dick darf das Metall sein, damit ein Laserschneider es schneiden kann?

Die Dickenkapazitäten hängen von der Laserleistung und dem Materialtyp ab. Ein 6-kW-Faserlaser schneidet typischerweise Kohlenstoffstahl bis zu 25 mm, Edelstahl bis zu 20 mm, Aluminium bis zu 15 mm und Kupfer bis zu 8 mm. Hochleistungssysteme mit mehr als 12 kW können noch dickere Materialien verarbeiten. Allerdings nehmen Qualität und Präzision beim Schneiden ab, wenn die maximalen Dickenbegrenzungen erreicht werden. Berücksichtigen Sie daher Ihre Toleranzanforderungen bei der Auswahl der Materialdicke.

3. Welche Dateiformate werden für Laserschneiddienstleistungen benötigt?

Für das Laserschneiden sind vektorbasierte Dateiformate erforderlich, wie DXF, DWG, AI, SVG und STEP/STP für 3D-Konstruktionen. Diese Formate verwenden mathematische Ausdrücke zur exakten Definition von Kanten, im Gegensatz zu pixelbasierten Bildern wie JPEG oder PNG. Reichen Sie Dateien stets im Maßstab 1:1 mit geschlossenen Pfaden, umgewandeltem Text und minimalen Merkmalsgrößen ein, die der Materialstärke angemessen sind, um eine genaue Angebotserstellung und Fertigung sicherzustellen.

4. Wie lange dauert es, bis lasergeschnittene Teile geliefert werden?

Die Durchlaufzeiten variieren je nach Anbieter und Projektkomplexität. Führende Dienstleister stellen innerhalb von 12–24 Stunden ein Angebot bereit und liefern Standardaufträge innerhalb von 2–4 Werktagen aus. Für schnelle Prototypenerstellung können Teile bereits in 5 Tagen fertiggestellt werden, während komplexe oder großvolumige Produktionsaufträge längere Vorlaufzeiten erfordern. Anbieter wie Shaoyi bieten eine Angebotsstellung innerhalb von 12 Stunden und eine schnelle Prototypenerstellung innerhalb von 5 Tagen für automobiltechnische Anwendungen an.

5. Auf welche Zertifizierungen sollte ich bei einem Metall-Laserschneidanbieter achten?

Zu den wesentlichen Zertifizierungen gehören ISO 9001 für das grundlegende Qualitätsmanagement und IATF 16949 für Automobilanwendungen. Für Luftfahrtprojekte ist die AS9100-Zertifizierung erforderlich, während Komponenten für Medizinprodukte über die ISO 13485-Zertifizierung verfügen müssen. Diese Zertifizierungen belegen dokumentierte Verfahren, Qualitätsnachverfolgung und kontinuierliche Verbesserungsprozesse. Für Tätigkeiten in der automobilen Lieferkette ist die IATF 16949-Zertifizierung zwingend vorgeschrieben und zeigt das Engagement für die strengen Qualitätsstandards bei Fahrgestellen, Aufhängungen und Strukturbauteilen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —