Laser-Schneidservice entschlüsselt: Von der Dateivorbereitung bis zum fertigen Bauteil

Was ist Laserschneiden und warum ist es wichtig

Haben Sie sich jemals gefragt, wie aufwendiger Metallschmuck, individuelle Schilder oder präzise Automobilteile ihre perfekte Form erhalten? Die Antwort liegt oft in einer Technologie, die Licht selbst als Schneidwerkzeug verwendet. Ob Sie ein Bastler sind, der kreative Projekte verfolgt, oder ein Ingenieur, der industrielle Bauteile beschafft: Das Verständnis dieses Verfahrens eröffnet Möglichkeiten, die Sie vielleicht noch nicht in Betracht gezogen haben.

Laserschneiden ist ein Fertigungsverfahren, bei dem ein hochleistungsfähiger, fokussierter Lichtstrahl verwendet wird, um Materialien mit außergewöhnlicher Präzision zu durchtrennen. Die konzentrierte Laserenergie erhitzt das Material entlang eines computergesteuerten Pfads, wodurch es schmilzt, verbrennt oder verdampft. Ein Zusatzgas bläst dann das geschmolzene Material weg und hinterlässt saubere, glatte Kanten. Laut TWI Global , an ihrer engsten Stelle hat ein Laserstrahl typischerweise einen Durchmesser von weniger als 0,32 mm, wobei Schnittbreiten (Kerf) von bis zu 0,10 mm je nach Materialdicke möglich sind.

Vom Lichtstrahl zum präzisen Schnitt

Was macht einen Laserschneidservice so wertvoll? Stellen Sie sich vor, Sie müssten identische Teile mit Toleranzen herstellen, die im Bereich von Bruchteilen eines Millimeters liegen. Herkömmliche Schneidverfahren stoßen hier an ihre Grenzen, doch Lasertechnologie überzeugt. Der Prozess funktioniert, weil Laserstrahlen einzigartige Eigenschaften besitzen, darunter Kohärenz, Monochromasie und Parallelität, wodurch sie enorme Energie auf einen winzigen Punkt konzentrieren können.

Diese Technologie verbindet nahtlos zwei Welten. Bastler nutzen das Laserschneiden und -gravieren, um personalisierte Geschenke herzustellen oder Prototypen zu entwickeln. Gleichzeitig verlassen sich Hersteller in der Luft- und Raumfahrt sowie der Automobilindustrie auf denselben grundlegenden Prozess für sicherheitsrelevante Bauteile . Der Unterschied? Umfang, Leistung und Anforderungen an die Präzision.

Die Wissenschaft hinter dem Strahl

Wenn Sie einen Laser verwenden, um Material zu schneiden, geschieht auf molekularer Ebene etwas Bemerkenswertes. Der fokussierte Strahl interagiert mit dem Werkstück und überträgt thermische Energie, die das feste Material nahezu augenblicklich in Dampf oder Flüssigkeit umwandelt. Diese lokalisierte Erwärmung erzeugt minimale wärmeeinflusste Zonen, reduziert Verzug und erhält die Materialintegrität.

Der präzise Laserschneidprozess folgt programmierten Bahnen, die von CNC-Systemen (Computerized Numerical Control) gesteuert werden. Diese Systeme wandeln digitale Konstruktionen in exakte Schneidkoordinaten um und gewährleisten Wiederholgenauigkeit, unabhängig davon, ob Sie einen Prototypen oder Tausende identischer Teile herstellen.

In diesem Leitfaden erfahren Sie mehr über die verschiedenen verfügbaren Lasertechnologien, welche Materialien am besten geeignet sind, wie Sie Ihre Design-Dateien vorbereiten und welche Faktoren den Preis beeinflussen. Außerdem lernen Sie, wie Sie Dienstleister bewerten können, um Ihre Projektanforderungen mit dem richtigen Produktionspartner abzustimmen. Bereit, die gesamte Reise von der Dateivorbereitung bis zum fertigen Bauteil zu entschlüsseln? Dann legen wir los.

Verständnis der verschiedenen Laserschneidtechnologien

Nicht alle Laser sind gleich. Wenn Sie einen Laserschneidservice anfordern, die Technologie hinter dem Strahl bestimmt, welche Materialien Sie schneiden können, wie schnell der Auftrag ausgeführt wird und welches Maß an Präzision Sie erreichen werden. Stellen Sie sich die Wahl der Lasertypen wie die Auswahl des richtigen Werkzeugs aus einer Werkzeugkiste vor – jedes ist bei bestimmten Aufgaben besonders gut, aber bei anderen weniger geeignet.

Drei primäre Lasertechnologien dominieren die Branche: CO2-Laser, Faserlaser und Nd:YAG-Laser. Das Verständnis ihrer Unterschiede hilft Ihnen, effektiv mit Dienstleistern zu kommunizieren und sicherzustellen, dass Ihr Projekt mit dem besten Laser für das Schneiden Ihres speziellen Materials kombiniert wird.

CO2-Laser für vielseitige Materialbearbeitung

CO2-Laser verwenden eine Gasmischung, die hauptsächlich aus Kohlendioxid besteht, als Lasermaterial und erzeugen einen Strahl mit einer Wellenlänge von etwa 10,6 Mikrometer. Diese längere Wellenlänge wird leicht von organischen Materialien absorbiert, wodurch die CO2-Technologie zur ersten Wahl für die Bearbeitung nichtmetallischer Materialien wird.

Was kann ein CO2-Laser schneiden? Die Liste ist beeindruckend vielfältig:

- Holz und Sperrholz für Schilder und dekorative Elemente

- Acryl mit polierten, flammenglätteten Kanten

- Leder für Modeaccessoires und Polsterungen

- Papier und Pappe für Verpackungsprototypen

- Textilien und Stoffe für die Bekleidungsherstellung

- Bestimmte Kunststoffe (wobei die Materialauswahl aus Sicherheitsgründen wichtig ist)

Nach MatterHackers , CO2-Laser bieten eine hohe Vielseitigkeit und Präzision für Nichtmetalle, erfordern jedoch regelmäßige Wartung und eignen sich nicht zum Schneiden von Metall. Branchen wie die Schilderproduktion, das Modellbauwesen und das Basteln sind stark auf diese Technologie angewiesen.

Kann eine CO2-Laserschneidmaschine Stahl oder Aluminium schneiden? Obwohl dies mit leistungsstarken industriellen Anlagen technisch möglich ist, erweist sich die CO2-Technologie im Vergleich zu Faserlaser-Alternativen als weniger effizient für Metalle. Die längere Wellenlänge wird von metallischen Oberflächen reflektiert, anstatt absorbiert zu werden, wodurch die Schnittleistung verringert wird.

Faserlaser und die hervorragende Bearbeitung von Metall

Wenn Ihr Projekt Metallbearbeitung umfasst, stellen Faserlaser derzeit den Goldstandard dar. Diese Festkörpersysteme erzeugen Laserstrahlen durch optische Fasern, die mit Seltenen Erden dotiert sind, und erzeugen dabei eine Wellenlänge von etwa 1 Mikrometer – ungefähr zehnmal kürzer als bei CO2-Lasern.

Warum ist die Wellenlänge wichtig? Kürzere Wellenlängen werden von metallischen Oberflächen äußerst effizient absorbiert. Ein Metallschneidlaser mit Fasertechnologie kann Edelstahl, Aluminium, Messing, Kupfer und Titan mit bemerkenswerter Geschwindigkeit und Präzision durchtrennen. Laut ADHMT erreichen Faseraser eine elektro-optische Wirkungsgrad von über 30 %, wodurch sie deutlich energieeffizienter sind als ältere Technologien.

Metallschneidlaser mit Fasertechnologie bieten mehrere überzeugende Vorteile:

- Höhere Schneidgeschwindigkeiten, besonders bei dünnen bis mitteldicken Materialien

- Geringerer Wartungsaufwand, da keine Spiegel oder Gaskammern ersetzt werden müssen

- Kompaktere Bauweise im Vergleich zu gleichwertigen CO2-Systemen

- Überlegene Leistung bei reflektierenden Materialien wie Kupfer und Messing

- Längere Nutzungsdauer mit weniger Verschleißteilen

Für alle, die eine Laserschneidmaschine für metallverarbeitende Anwendungen suchen, bietet die Fasertechnologie die beste Kombination aus Geschwindigkeit, Präzision und Betriebskosten. Der Nachteil? Faserlaser haben Schwierigkeiten mit organischen Materialien – Holz, Acryl und Textilien absorbieren die kürzere Wellenlänge einfach nicht effektiv.

Nd:YAG-Laser für spezialisierte Anwendungen

Nd:YAG-Laser (Neodym-dotierter Yttrium-Aluminium-Granat) nehmen eine spezialisierte Nische ein. Diese Festkörpersysteme erzeugen eine Wellenlänge von 1,06 Mikrometern und zeichnen sich in Anwendungen mit hohem Spitzenleistungsbedarf aus.

Wo liegen die Stärken von Nd:YAG-Lasern? Laut Celerity Precision werden sie häufig zum Schweißen, Tiefengravieren und Schneiden dicker Metalle in anspruchsvollen Bereichen wie Automobilindustrie, Verteidigung und Luft- und Raumfahrt eingesetzt. Ihre Fähigkeit, konzentrierte Energieimpulse abzugeben, macht sie ideal für präzises Punktschweißen und Kennzeichnungsanwendungen, bei denen andere Technologien an ihre Grenzen stoßen.

Nd:YAG-Systeme bringen jedoch einige Überlegungen mit sich. Sie sind in der Regel teurer als vergleichbare Faser- oder CO2-Anlagen, erfordern komplexere Wasserkühlsysteme und benötigen mehr Wartung. Für die meisten Standard-Schneidanwendungen haben Faserlaser die Nd:YAG-Technologie weitgehend verdrängt – doch für spezialisierte Hochleistungsaufgaben bleibt Nd:YAG relevant.

Wahl der passenden Technologie

Welcher Lasertyp eignet sich also für Ihr Projekt? Die Entscheidung hängt vor allem von den Material- und Anwendungsanforderungen ab.

| Faktor | CO2-Laser | Faserlaser | Nd:YAG-Laser |

|---|---|---|---|

| Primärmaterialien | Holz, Acryl, Leder, Papier, Textilien, einige Kunststoffe | Stahl, Edelstahl, Aluminium, Messing, Kupfer, Titan | Dicke Metalle, Speziallegierungen |

| Wellenlänge | 10,6 Mikrometer | ~1 Mikrometer | 1,06 Mikrometer |

| Schneidgeschwindigkeit | - Einigermaßen | Schnellste bei Metallen | Mäßig bis langsam |

| Präzisionsstufe | Hoch | Sehr hoch | Hoch |

| Wartung | Regulär (Spiegel, Gasschläuche) | Niedrig | Höher (Wasserkühlung) |

| Beste Anwendungen | Beschilderung, Kunsthandwerk, Prototypen, Modellbau | Metallbearbeitung, Elektronik, Schmuck, Automobilindustrie | Schweißen, Tiefgravur, Verteidigungskomponenten |

| Relativer Preis | - Einigermaßen | Höherer Anfangs- und niedrigerer Betriebsaufwand | Höchste |

Wenn Sie einen Anbieter für Laserschnitt kontaktieren, hilft die Kenntnis Ihrer Materialanforderungen dabei, zu prüfen, ob dieser über die geeignete Technologie verfügt. Ein Unternehmen, das auf Acryl-Beschilderungen spezialisiert ist, setzt vermutlich CO2-Anlagen ein, während ein Präzisions-Metallverarbeiter nahezu sicher Fasersysteme verwendet. Einige Full-Service-Anbieter betreiben beide Technologien und bieten so Flexibilität bei verschiedenen Materialarten.

Das Verständnis dieser technologischen Unterschiede hilft Ihnen auch, Angebote besser einzuschätzen. Ein Lasermetallschneider mit Fasertechnologie könnte Ihre Stahlteile schneller fertigen als eine ältere CO2-Anlage, was sich möglicherweise sowohl auf den Preis als auch auf die Lieferzeit auswirkt. Nachdem Sie nun die Geräte hinter dem Verfahren verstehen, sehen wir uns an, wie aus einem Design genau ein fertig geschnittenes Bauteil wird.

So funktioniert der Laserschneidprozess

Sie haben eine Designidee und wissen, welche Lasertechnologie für Ihr Material geeignet ist. Doch was passiert eigentlich zwischen dem Hochladen einer Datei und dem Halten eines fertigen Teils in den Händen? Das Verständnis des gesamten Workflows hilft Ihnen dabei, bessere Dateien vorzubereiten, effektiver mit Dienstleistern zu kommunizieren und zu antizipieren, was in jeder Phase zu erwarten ist.

Die Reise vom Konzept zum ausgeschnittenen Teil umfasst eine sorgfältig abgestimmte Abfolge, bei der digitale Präzision auf physische Fertigung trifft . Egal, ob Sie mit einem CNC-Laserschneidservice arbeiten oder Ihre eigene CNC-Lasermaschine betreiben, der grundlegende Prozess bleibt unabhängig von der Größe gleich.

Vom Design zur digitalen Datei

Jedes lasergeschnittene Teil beginnt als digitale Datei. Dies ist jedoch kein gewöhnliches Bild – es handelt sich um ein vektorbasiertes Design, das der Maschine exakt vorgibt, wohin der Laserstrahl gerichtet werden soll. Stellen Sie sich vor, Sie erstellen eine präzise Straßenkarte, die der Laser befolgen wird.

Ihre Konstruktionssoftware erzeugt Bahnen, die Schnittlinien, Rillmarkierungen und Gravurflächen definieren. Laut Xometry müssen Sie sicherstellen, dass Ihre Datei aus einzelnen Linien besteht und keine Farb- oder Layer-Probleme aufweist, die die Schneidsoftware beeinträchtigen könnten. Zu den gängigen Konstruktionsanwendungen zählen professionelle Lösungen wie AutoCAD und Adobe Illustrator sowie zugängliche Alternativen wie Inkscape für Einsteiger.

Was macht eine Datei laserbereit? Die Konstruktion muss geschlossene Konturen enthalten, korrekt skaliert sein und unnötige Ebenen entfernt haben. CAD-Dateien dienen als Bauplan, der Abmessungen, Formen und Schneidbahnen definiert – jede Linie ist wichtig, da Laser- und CNC-Systeme sie wörtlich interpretieren.

Die Schrittabfolge des Schneidens erklärt

Sobald Ihre Datei vorbereitet ist, folgt der eigentliche Laserschnitt einer systematischen Abfolge. So sieht der Ablauf Schritt für Schritt aus:

- Werkstückvorbereitung: Das Material wird sicher auf der Schneidplatte positioniert. Eine korrekte Ausrichtung stellt sicher, dass der Laser dem programmierten Pfad genau folgt – falsch ausgerichtetes Material führt zu ungenauen Schnitten und Materialverschwendung.

- Maschineneinstellung: Die Bediener laden Ihr Design in das Computersystem der CNC-Laserschneidanlage. Parameter wie Laserleistung, Geschwindigkeit, Brennweite und Hilfsgaseinstellungen werden entsprechend Ihrer spezifischen Materialart und -stärke konfiguriert.

- Kalibrierung des Fokuspunkts: Der Fokuspunkt des Lasers wird auf die Materialoberfläche oder leicht darunter eingestellt. Dadurch wird die spezifische Energiedichte maximiert, indem die Spotgröße am kritischen Schnittanfangspunkt minimiert wird.

- Stanzen: Bevor der Schnitt beginnt, muss der Laser das Material an den Startpunkten durchdringen. Laut Komacut erfordert das Durchlöchern eine konzentrierte Laserenergie, um Eintrittspunkte zu schaffen, was oft mehr Zeit und Präzision benötigt als das kontinuierliche Schneiden.

- Schneidprozess: Die CNC-Programmierung wandelt Ihr digitales Design in präzise Schneidwege um. Die Bewegung wird über G-Code-basierte Anweisungen gesteuert, die Positioniermotoren ansteuern und entweder die Laseroptik, das Werkstück oder beides entlang der programmierten Bahn bewegen.

- Gasunterstützte Operation: Während des Schneidens erfüllen Zusatzgase mehrere entscheidende Funktionen. Sie entfernen geschmolzenes Material und Asche aus der Schnittzone, kühlen die umliegenden Bereiche ab, um wärmebeeinflusste Zonen zu minimieren, und halten die Optik frei von Rauch und Ablagerungen. Sauerstoff beschleunigt das Schneiden durch exotherme Reaktionen, während Stickstoff Oxidation verhindert und saubere Kanten ermöglicht.

- Teileentnahme: Geschnittene Teile verbleiben auf dem Schneidtisch, bis der Laser stoppt und die Maschinenbewegung zum Erliegen kommt. Die Teile können scharfe Kanten und Restwärme aufweisen, was eine vorsichtige Handhabung erforderlich macht.

Was passiert auf molekularer Ebene während des Schneidens? Der fokussierte Strahl erhitzt das Material schnell, bis es schmilzt, verkohlt oder verdampft. Diese lokalisierte Energieübertragung erfolgt nahezu augenblicklich – der Laser interagiert mit solch hoher Konzentration, dass das Material entlang der Strahlbahn direkt vom festen Zustand in den gasförmigen übergeht. Die geringe Schnittbreite (Kerf) ergibt sich aus dieser präzisen Energiefokussierung und beträgt typischerweise Bruchteile eines Millimeters.

Optionen für die Nachbearbeitung nach dem Schneiden

Abgeschlossenes Schneiden bedeutet nicht immer abgeschlossenes Projekt. Abhängig von den Anforderungen Ihrer Anwendung können mehrere Nachbearbeitungsschritte folgen:

- Abkühlphase: Das Laserschneiden erzeugt erhebliche Hitze. Die Bauteile müssen vor der Handhabung ausreichend abkühlen, um Verbrennungen zu vermeiden und thermische Spannungen stabilisieren zu lassen.

- Entkantung: Laut Komacut entfernt das Entgraten Unvollkommenheiten wie scharfe Kanten und Grate, die beim Schneiden entstehen. Verfahren hierfür umfassen Schleifen, Polieren und den Einsatz automatisierter Entgratmaschinen, abhängig vom Material und der gewünschten Oberflächenqualität.

- Oberflächenreinigung: Chemische oder mechanische Reinigung entfernt Rückstände, Oxidationen oder Verfärbungen, die durch den Schneidprozess entstanden sind.

- Stressabbau: Bei Präzisionsanwendungen kann eine Nachwärmung Spannungen in den geschnittenen Bereichen reduzieren, die andernfalls das Bauteil im Laufe der Zeit verformen könnten.

- Sekundäre Operationen: Viele Teile erfordern zusätzliche Bearbeitungsschritte wie Biegen, Schweißen, Beschichten, Lackieren oder Montage, bevor sie ihre endgültige Form erreichen.

Qualitätskontrollmaßnahmen vervollständigen den Prozess. Dimensionsprüfungen mit Messschiebern, Oberflächeninspektionen und Prüfungen der Oberflächenkonsistenz stellen sicher, dass die Teile vor dem Versand den Konstruktionsspezifikationen entsprechen.

Das Verständnis dieses kompletten Workflows hilft Ihnen zu erkennen, warum die Dateivorbereitung so wichtig ist – und warum manche Materialien sauberer geschnitten werden als andere. Wenn wir gerade bei Materialien sind: Schauen wir uns an, welche genau für Laserschneidverfahren geeignet sind und welche Einschränkungen Sie kennen sollten.

Mit Laserschneidanlagen verarbeitbare Materialien

Sie haben Ihre Lasertechnologie ausgewählt und den Prozessablauf verstanden. Nun stellt sich eine entscheidende Frage: Was können Sie tatsächlich schneiden? Die Antwort beeinflusst alles, von der Projektdurchführbarkeit bis hin zur Endqualität. Nicht jedes Material reagiert gut auf Laserenergie, und die falsche Wahl kann die Ausrüstung beschädigen, giftige Dämpfe erzeugen oder einfach unbefriedigende Ergebnisse liefern.

Ein qualitativ hochwertiger Anbieter von Laserschneiddienstleistungen wird Sie bei der Materialauswahl beraten, aber das eigene Verständnis der Kompatibilität hilft Ihnen, intelligenter zu konstruieren und Angebote effektiver anzufordern. Lassen Sie uns genauer betrachten, was funktioniert, was nicht – und warum die Materialstärke eine größere Rolle spielt, als Sie vielleicht annehmen.

Metalle, die sauber geschnitten werden können

Die Metallbearbeitung stellt eine der häufigsten Anwendungen für das Laserschneiden dar. Wenn Sie Metall präzise und schnell mit einem Laser schneiden müssen, liefert die Faserlaser-Technologie hervorragende Ergebnisse bei einer Vielzahl von Legierungen.

Kohlenstoffstahl: Das Arbeitstier beim Metall-Laserschneiden. Kohlenstoffstahl absorbiert die Energie des Faserlasers effizient und erzeugt saubere Kanten mit minimalem Ansatz. Laut ADHMT können Hochleistungs-Faserlaser Kohlenstoffstahl von dünnen Blechen bis hin zu extrem dicken Platten verarbeiten – wobei die Schneidgeschwindigkeit mit zunehmender Dicke stark abnimmt. Dünne Materialien werden schnell und mit minimalen wärmebeeinflussten Zonen geschnitten, während dickere Werkstücke langsamere Geschwindigkeiten und mehr Leistung benötigen, um die Kantengüte aufrechtzuerhalten.

Edelstahl: Wenn Sie Edelstahl mit einem Laser schneiden müssen, erwarten Sie ein leicht anderes Verhalten als beim Baustahl. Der Chromgehalt des Materials beeinflusst die Wärmeableitung und die Oxidation der Kanten. Die Verwendung von Stickstoff als Zusatzgas verhindert die charakteristische Verfärbung, die beim Schneiden mit Sauerstoff entsteht, und führt zu sauberen, oxidfreien Kanten, die sich ideal für sichtbare Anwendungen eignen. Das Laserschneiden von Edelstahl funktioniert besonders gut für Geräte in der Lebensmittelindustrie, medizinische Geräte und architektonische Elemente, bei denen Korrosionsbeständigkeit wichtig ist.

Aluminium: Das Laserschneiden von Aluminium stellt aufgrund der hohen Reflektivität und Wärmeleitfähigkeit des Materials besondere Herausforderungen dar. Das Metall reflektiert die Laserenergie statt sie zu absorbieren, weshalb höhere Leistungsparameter erforderlich sind, um eine Durchdringung zu erreichen. Sobald der Schnitt beginnt, erfordert die ausgezeichnete Wärmeableitung von Aluminium, dass der Laser während des gesamten Schneidvorgangs eine ausreichende Energiedichte beibehält. Trotz dieser Aspekte liefert das Laserschneiden von Aluminium hervorragende Ergebnisse für Luft- und Raumfahrtkomponenten, Gehäuse für Elektronik sowie dekorative Platten.

Messing und Kupfer: Diese stark reflektierenden und leitfähigen Materialien bringen Lasertechnologie an ihre Grenzen. Laut ADHMT erfordern Messing und Kupfer aufgrund ihrer Fähigkeit, Laserenergie zurück in Richtung der Optik zu reflektieren, spezielle Vorgehensweisen. Moderne Faserlaser verarbeiten diese Materialien effektiver als ältere Technologien, allerdings ist im Vergleich zu Stahl gleicher Dicke mit geringeren Schneidgeschwindigkeiten zu rechnen.

Titan: Titan wird aufgrund seines hohen Festigkeits- zu Gewichtsverhältnisses in der Luft- und Raumfahrt sowie in medizinischen Anwendungen geschätzt und lässt sich bei richtigen Parametern gut schneiden. Aufgrund der Reaktivität des Metalls ist eine sorgfältige Auswahl des Hilfsgases – typischerweise Argon oder Stickstoff – erforderlich, um Oxidation und Versprödung der Schnittkanten zu verhindern.

Kunststoffe und Acryl für kreative Projekte

Das Schneiden von Nichtmetallen eröffnet vielfältige kreative und funktionale Möglichkeiten, erfordert jedoch besondere Sorgfalt bei der Materialauswahl im Hinblick auf die Sicherheit.

Acryl (PMMA): Möglicherweise der laserfreundlichste Kunststoff überhaupt. CO2-Laser erzeugen an Acryl polierte, flammenglättete Kanten, die oft keiner weiteren Nachbearbeitung bedürfen. Das Material wird sauber geschnitten, ohne zu schmelzen oder sich zu verfärben, sofern geeignete Einstellungen verwendet werden. Schilder, Displays, Schmuckstücke und architektonische Modelle enthalten häufig laserbeschnittene Acrylbauteile.

Holz und Sperrholz: Naturholz schneidet hervorragend mit CO2-Lasern und erzeugt charakteristische dunkle Kanten, die viele Designer gezielt einsetzen. Unterschiedliche Holzarten reagieren unterschiedlich – härtere Hölzer wie Ahorn liefern sauberere Schnittkanten als weichere Kiefern. Laut ADHMT ist Holz vielseitig für künstlerische und praktische Anwendungen geeignet, wobei ölhaltige oder harzreiche Hölzer Brandgefahren darstellen und vermieden werden sollten.

Leder: Echtes pflanzlich gegerbtes Leder eignet sich gut für Modeaccessoires, Polsterkomponenten und personalisierte Artikel. Allerdings warnen die Sicherheitsrichtlinien von Emory TechLab, dass chromgegerbtes Leder – die meisten farbigen, gefärbten Ledersorten – beim Schneiden schädliche Dämpfe bildet und vollständig vermieden werden sollte.

Papier und Pappe: Ideal für Prototypen, Verpackungsdesigns und aufwändige dekorative Arbeiten. Diese Materialien lassen sich bei niedrigen Leistungseinstellungen schnell schneiden, wobei aufgrund der Brandgefahr eine angemessene Maschinenüberwachung erforderlich ist.

Textilien und Stoffe: Natürliche Fasern wie Baumwolle, Filz und Seide schneiden sauber. Synthetische Stoffe können je nach Zusammensetzung schmelzen statt zu schneiden – überprüfen Sie stets die Materialsicherheit, bevor Sie mit der Bearbeitung beginnen.

Materialien, die niemals mit dem Laserschneider bearbeitet werden sollten

Einige Materialien stellen erhebliche Sicherheitsrisiken dar, wenn sie Laserenergie ausgesetzt werden. Renommierte Anbieter von Laserschnittservices lehnen diese Materialien aus gutem Grund ab:

- PVC (Polyvinylchlorid): Setzt bei Erwärmung Chlorgas frei – äußerst giftig und korrosiv für Geräte. Laut Emory TechLab beschädigt PVC Laserschneider und erzeugt dabei schädliche Gase.

- Polycarbonat (Lexan): Brennt statt sauber zu schneiden und erzeugt Gase, die die optischen Komponenten des Geräts beschädigen.

- ABS-Kunststoff: Setzt beim Laserschneiden Blausäure (HCN) frei – eine schwere Gesundheitsgefahr.

- Vinyl: Enthält Chlor, das beim Schneiden giftige Dämpfe freisetzt.

- HDPE: Stark entzündlich; schmilzt und fängt Feuer, anstatt zu schneiden.

- Beschichtete Kohlefaser: Harze können Verbindungen enthalten, die für die Laserbearbeitung ungeeignet sind; bergen Brand- und Rauchgefahren.

- Fiberglas: Erzeugt gefährliche Dämpfe aus Harzbestandteilen.

- Schaumkern und Styropor: Erzeugt Benzolgas – ein bekanntes Karzinogen.

Falls Sie unsicher sind, welches Material verwendet wird, fragen Sie Ihren Dienstleister, bevor Sie Dateien einreichen. Dieser sollte in der Lage sein, Sicherheit und Eignung basierend auf der Materialzusammensetzung zu prüfen.

Richtlinien zur Materialstärke

Die Stärke beeinflusst Schnittqualität, Geschwindigkeit und Kantenfinish erheblich. Das Verständnis dieser Zusammenhänge hilft Ihnen, realistische Erwartungen zu setzen und Konstruktionen für die Fertigung zu optimieren.

| Materialtyp | Empfohlener Laser | Typischer Dickenbereich | Gemeinsame Anwendungen |

|---|---|---|---|

| Kohlenstoffstahl | Faser | 0,5 mm – 25 mm+ | Strukturteile, Gehäuse, Halterungen |

| Edelstahl | Faser | 0,5 mm – 20 mm | Medizinische Geräte, Lebensmittelausrüstung, Architektur |

| Aluminium | Faser | 0,5 mm – 12 mm | Luft- und Raumfahrt, Elektronik, Dekorplatten |

| Messing/Kupfer | Faser | 0,5 mm – 6 mm | Elektrische Bauteile, Dekorationsgegenstände |

| Titan | Faser | 0,5 mm – 8 mm | Luft- und Raumfahrt, medizinische Implantate |

| Acryl | CO2 | 1 mm – 25 mm | Schilder, Displays, Schmuck, Prototypen |

| Holz/Sperrholz | CO2 | 3 mm – 20 mm | Dekorative Gegenstände, Modelle, Möbelteile |

| Leder | CO2 | Bis zu 5 mm | Modeaccessoires, Polsterungen |

| Stoff | CO2 | Bis zu 3 MM | Bekleidung, technische Textilien |

Wie beeinflusst die Dicke den Schnitt? Nach ADHMT , dünne Materialien können schnell geschnitten werden, mit minimalen wärmebeeinflussten Zonen, während dickere Materialien mehr Leistung und langsamere Schneidegeschwindigkeiten erfordern, um die Präzision beizubehalten. Die Beziehung ist nicht linear – eine Verdopplung der Dicke kann die vierfache Schneidzeit oder mehr erfordern.

Bei der Laserschneidung von Metallblechen verändert sich die Kantenqualität mit der Dicke. Das Laserschneiden von dünnen Blechen erzeugt glatte, senkrechte Kanten mit minimalem Konus. Mit zunehmender Dicke treten mehrere Effekte auf:

- Kantenkonizität: Der Schnittspalt kann sich bei tiefen Schnitten nach unten hin verbreitern

- Wärmestau: Langsamere Geschwindigkeiten ermöglichen eine stärkere Wärmeausbreitung in das umgebende Material

- Schlackenbildung: Das geschmolzene Material kann bei dickeren Schnitten nicht vollständig abgeführt werden

- Erhöhte Rauheit: Die Kantenflächen werden bei dickeren Abschnitten zunehmend rauer

Wenn Sie mit einem Metallschneidlaser an dickerem Material arbeiten, besprechen Sie diese Aspekte mit Ihrem Dienstleister. Dieser könnte alternative Verfahren für Materialien empfehlen, die über der optimalen Laserschneiddicke liegen, oder Designanpassungen vorschlagen, die den technischen Einschränkungen Rechnung tragen.

Das Verständnis der Materialeignung und Dickenbeschränkungen stellt sicher, dass Ihre Konstruktionen von Anfang an herstellbar sind. Doch selbst eine perfekte Materialauswahl kann eine schlecht vorbereitete Konstruktionsdatei nicht retten – was uns zum entscheidenden Thema der Dateivorbereitung und Formatanforderungen führt.

Vorbereitung und Formatanforderungen für Konstruktionsdateien

Sie haben Ihr Material ausgewählt und verstehen, wie der Schneidprozess funktioniert. Nun folgt der Schritt, der erfolgreiche Projekte von frustrierenden unterscheidet: die korrekte Vorbereitung Ihrer Konstruktionsdateien. Klingt kompliziert? Muss es nicht sein. Egal, ob Sie nach einem Laserschneidservice suchen oder mit einem externen Anbieter zusammenarbeiten – eine ordnungsgemäße Dateivorbereitung stellt sicher, dass Ihre Vision genau in fertige Bauteile umgesetzt wird.

Viele Erstanwender reichen Dateien ein, die auf dem Bildschirm perfekt aussehen, aber während der Produktion scheitern. Der Unterschied liegt darin, zu verstehen, was Laseranlagen tatsächlich benötigen – und das ist nicht dasselbe wie bei einem Drucker. Wir erläutern die Grundlagen, damit Ihr nächstes individuelles Laserschneidprojekt reibungslos vom Dateiupload bis zur endgültigen Lieferung verläuft.

Vektordateien und ihre Bedeutung

Wenn Sie Grafiken an eine Laseranlage senden, benötigt die Maschine präzise Anweisungen, wohin der Laserstrahl gerichtet werden soll. Hier werden Vektorgrafiken unverzichtbar.

Im Gegensatz zu Rasterbildern (JPGs, PNGs), die aus farbigen Pixeln bestehen, definieren Vektordateien Formen durch mathematische Gleichungen. Laut xTool können Vektorgrafiken beliebig skaliert werden, ohne Qualitätsverlust – was sie ideal für Laserschneidaufgaben macht. Der Laser folgt diesen mathematisch definierten Pfaden präzise und schneidet exakt dort, wo Ihre Zeichnung es vorgibt.

Was passiert, wenn Sie ein Rasterbild einreichen? Die Maschine kann keine Schneidepfade aus einem Pixelraster extrahieren. Rasterdateien eignen sich lediglich für die Lasergravur (bei der der Strahl über ausgefüllte Bereiche hin und her bewegt wird), doch zum Schneiden benötigt man die sauberen Pfade, die nur Vektordateien liefern.

Die meisten Laserschneidservices und landesweite Anbieter akzeptieren diese gängigen Vektorformate:

- .AI (Adobe Illustrator): Branchenstandard für komplexe Designs und professionelle Workflows. Behält Ebenen und detaillierte Pfadinformationen bei.

- .SVG (Skalierbare Vektorgrafiken): Vielseitiges, Open-Source-Format, kompatibel mit den meisten Designprogrammen. Laut Fabberz ist SVG eine hervorragende Alternative zu AI-Dateien.

- .DXF (Zeichnungs-Austauschformat): Häufig in CAD-Programmen wie AutoCAD verwendet. Wird weithin von Fertigungsanlagen unterstützt.

- .PDF (Portable Document Format): Akzeptiert, wenn es Vektordaten enthält (keine eingebetteten Rasterbilder).

- .3DM (Rhinoceros 3D): Wird häufig im industriellen und architektonischen Design für komplexe 2D- und 3D-Projekte verwendet.

Wenn Sie mit einem Acryl-Laserschnittservice oder einem anderen professionellen Anbieter arbeiten, vermeiden Sie Verzögerungen, indem Sie vor der Einreichung die Formalkompatibilität bestätigen. Zögern Sie nicht, nachzufragen – seriöse Laserschnittservices schätzen die Anfrage mehr als unbrauchbare Dateien.

Verständnis von Schnittlinien, Markierungslinien und Gravurflächen

Etwas, das viele Anfänger übersehen: Nicht jede Linie in Ihrem Design wird auf dieselbe Weise interpretiert. Laserschneider unterscheiden je nach Formatierung Ihrer Pfade zwischen drei Arten von Operationen.

Schnittlinien: Diese Pfade weisen den Laser an, das Material vollständig zu durchtrennen. Laut Fabberz sollten Schnittlinien mit einer Strichstärke von 0,001 Zoll in RGB-Rot (255, 0, 0) festgelegt werden, um den Vektorschnitt zu kennzeichnen. Der Laser folgt diesen Pfaden mit ausreichender Leistung, um die gesamte Materialdicke zu durchdringen.

Rilllinien (Vektorätzung): Diese erzeugen Oberflächenmarkierungen, ohne das Material zu durchtrennen. Legen Sie Rilllinien mit einer Strichstärke von 0,001 Zoll in RGB-Blau (0, 0, 255) fest. Rillen eignen sich gut für Faltlinien, dekorative Details oder Hilfslinien, die das Material nicht trennen sollen.

Rastergravur: Dies betrifft Bereiche, die von Linien begrenzt und mit Farbe oder Mustern gefüllt sind. Der Laser interpretiert diese als Flächen für die Oberflächengravur und bewegt sich rückwärts und vorwärts über die Fläche, um Materialschichten zu entfernen. Laut xTool sollten Füllungen Schwarz oder Graustufen verwenden, um die Gravurtiefe zu definieren.

Warum ist das wichtig? Stellen Sie sich ein maßgeschneidertes Schild vor, bei dem Buchstaben ausgeschnitten, eine gestrichelte Umrandung vorgesehen und ein Logo graviert werden soll. Ohne korrekte Linien- und Füllformatierung kann die Maschine nicht zwischen diesen Operationen unterscheiden – was dazu führen könnte, dass Elemente, die nur markiert werden sollen, versehentlich durchtrennt werden.

Häufige Designfehler, die Sie vermeiden sollten

Auch erfahrene Designer machen Fehler, die zu Produktionsproblemen führen können. Bevor Sie Dateien an einen Laserschneidservice übermitteln, prüfen Sie Ihre Arbeit anhand dieser häufigen Fehlerquellen:

- Überlappende oder doppelte Linien: Wenn Pfade übereinander liegen, kann der Laser dieselbe Stelle mehrfach schneiden – was zu übermäßiger Verschmutzung, Materialschäden oder unnötig langer Bearbeitungszeit führt. Laut Fabberz sollten Sie das Werkzeug „Verbinden“ in Illustrator, „SelDup“ in Rhino 3D oder „Overkill“ in AutoCAD verwenden, um Duplikate zu entfernen.

- Vernachlässigung der Schnittbreitenkompensation: Der Laserstrahl verdampft das Material beim Schneiden und entfernt dabei einen dünnen Streifen, der als Schnittfuge (Kerf) bezeichnet wird. Laut xTool beeinflusst die Schnittfuge die Genauigkeit der endgültigen Abmessungen. Für präzise Passformen sollten Sie Ihre Konstruktionsabmessungen entsprechend anpassen, um den Materialabtrag auszugleichen – typischerweise zwischen 0,1 mm und 0,3 mm, abhängig vom Material und den Lasereinstellungen.

- Zu kleine Merkmale zum Schneiden: Minimale Linienbreiten hängen von der Präzision des Lasers und den Materialeigenschaften ab. Laut xTool kann eine Linienbreite von 0,2 pt darauf hinweisen, dass geschnitten werden soll, während dickere Linien Gravieren andeuten. Erkundigen Sie sich bei Ihrem Dienstleister nach den minimalen Merkmalsgrößen für Ihr spezifisches Material.

- Unpassende Linienstärken: Verschiedene Linienbreiten geben der Maschine vor, ob geschnitten, graviert oder perforiert werden soll. Die Verwendung falscher Linienstärken führt zu Fehlinterpretationen durch die Schneidsoftware und unerwarteten Ergebnissen.

- Aktive Textfelder: Laser-Cutter können Text möglicherweise nicht direkt verarbeiten. Laut xTOOL wandeln Sie Texte vor der Übergabe in Formen oder Konturen um. In Adobe Illustrator wählen Sie den Text aus und verwenden Typ → Umrisse erstellen (Shift + Cmd/Strg + O).

- Motiv zu nah am Rand: Laut Fabberz sollte ein Rand von 0,25" um das Motiv als Beschnittzone eingehalten werden. Teile, die direkt am äußersten Rand des Materials platziert sind, könnten nicht korrekt geschnitten werden.

- Unzureichender Abstand zwischen Teilen: Halten Sie einen Mindestabstand von 0,125" zwischen allen Objekten ein, um Materialverschwendung zu minimieren und Hitzestauung zwischen benachbarten Schnitten zu vermeiden.

Bereiten Sie Ihre Dateien für den Erfolg vor

Sind Sie bereit, Ihre Dateien vorzubereiten? Egal ob Sie ein professioneller Designer sind oder jemand, der zum ersten Mal nach einer Lösung für Laserschnitt sucht – diese praktischen Schritte gelten universell.

Wählen Sie Ihre Design-Software: Ihre Wahl hängt von der Komplexität des Projekts und Ihrem Budget ab:

- Professionelle Optionen: Adobe Illustrator und CorelDRAW eignen sich hervorragend zur Erstellung skalierbarer Vektorgrafiken. AutoCAD ist ideal für technische Zeichnungen und CAD-Formate. Rhinoceros 3D eignet sich für komplexe industrielle und architektonische Projekte.

- Barrierefreie Alternativen: Inkscape bietet leistungsstarke Vektorfunktionen kostenlos – ideal für Anfänger oder preisbewusste Nutzer. Laut xTool ermöglicht Software zur Steuerung von Laserschneidern wie xTool Creative Space die direkte Erstellung einfacher Grafiken vor dem Schneiden.

- Vereinfachte Werkzeuge: Canva und ähnliche Plattformen können Vektordateien für einfache Designs exportieren, verfügen jedoch nicht über die erweiterten Pfadbearbeitungsfunktionen, die professionelle Software bietet.

Checkliste vor der Einreichung: Bevor Sie Ihre Dateien an einen Laserschneidservice oder einen externen Anbieter senden, überprüfen Sie folgende Angaben:

- Datei im akzeptierten Format gespeichert (.AI, .SVG, .DXF, .PDF oder .3DM)

- Alle Texte in Konturen umgewandelt

- Keine überlappenden oder doppelten Pfade

- Schnitt-, Rill- und Gravurflächen korrekt farbcodiert

- Korrekte Einheiten angegeben (Zoll oder Millimeter)

- Dokumentgröße entspricht den vorgesehenen Materialmaßen

- Versteckte Ebenen, Schnittmasken und unnötige Elemente entfernt

- RGB-Farbraum gewählt (nicht CMYK)

- Teile effizient mit angemessenem Abstand angeordnet

Die sorgfältige Vorbereitung der Dateien verhindert kostspielige Nachbesserungen und Produktionsverzögerungen. Ihr Dienstleister kann Ihnen möglicherweise bei der Dateivorbereitung helfen – fragen lohnt sich, wenn Sie sich bezüglich einzelner Anforderungen unsicher sind.

Wenn die korrekt formatierten Dateien vorliegen, fragen Sie sich vielleicht, wie der Laserschnitt im Vergleich zu anderen Fertigungsmethoden abschneidet. Das Verständnis dieser Unterschiede hilft Ihnen dabei, das richtige Verfahren für die jeweiligen Anforderungen eines Projekts auszuwählen.

Laserschneiden im Vergleich zu anderen Schneidverfahren

Ihre Design-Dateien sind fertig, Ihr Material ist ausgewählt – aber ist das Laserschneiden tatsächlich das beste Verfahren für Ihr Projekt? Manchmal lautet die Antwort ja. In anderen Fällen liefern alternative Methoden bessere Ergebnisse für Ihre spezifischen Anforderungen. Wenn Sie verstehen, wie sich das Laserschneiden mit anderen Fertigungstechnologien vergleicht, können Sie fundiertere Entscheidungen treffen und effektiver mit Ihren Fertigungspartnern kommunizieren.

Jede Schneidmethode überzeugt in bestimmten Szenarien, während sie in anderen an ihre Grenzen stößt. Wenn Sie Metallteile mit komplexen Details per Laser schneiden, sind Laser in der Regel führend. Wie sieht es jedoch bei dicken Aluminiumplatten oder wärmeempfindlichen Verbundwerkstoffen aus? Genau hier wird das Wissen um Ihre Optionen wertvoll.

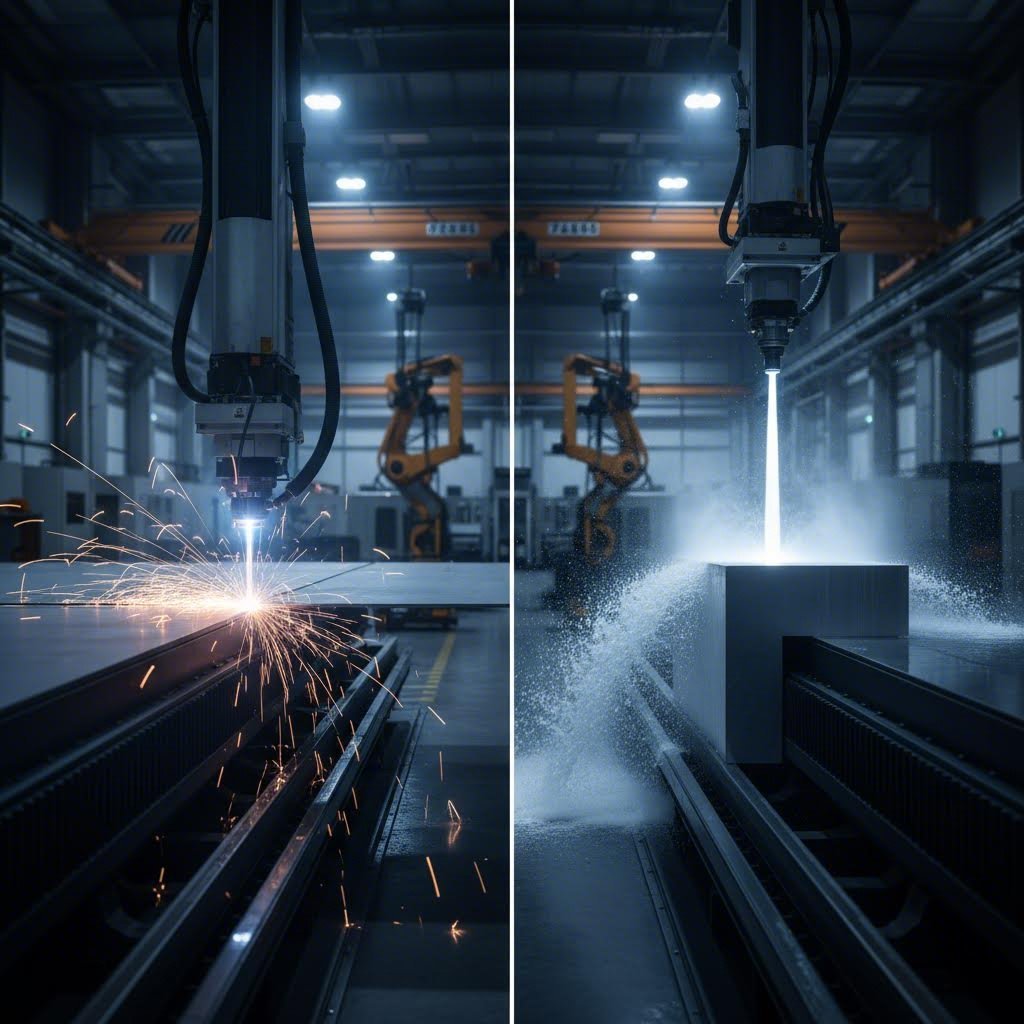

Laser vs. Wasserstrahl bei dicken Materialien

Stellen Sie sich vor, Sie müssen eine 5 cm dicke Stahlplatte mit absoluter Präzision schneiden. Könnte ein Laser dies bewältigen? Theoretisch können Hochleistungssysteme dicke Metalle schneiden – aber ist es die beste Wahl?

Der Wasserstrahlschneidprozess verwendet Hochdruckwasser, das mit abrasiven Partikeln (typischerweise Granat) gemischt ist, um Material entlang eines programmierten Pfads abzutragen. Laut Xometry kann das Wasserstrahlschneiden Materialien mit einer Dicke von bis zu 250–300 mm durchtrennen, während Laser im Allgemeinen selbst mit äußerst leistungsstarker Ausrüstung bei etwa 30–40 mm an ihre Grenzen stoßen.

An dieser Stelle wird der Unterschied entscheidend: die Wärme. Das Laserschneiden von Stahl erzeugt erhebliche thermische Energie, die das umliegende Material beeinflusst. Das Wasserstrahlschneiden erzeugt keinerlei wärmeeinwirkungszone. Für Luftfahrtkomponenten, medizinische Geräte oder jede Anwendung, bei der die Materialeigenschaften vollständig unverändert bleiben müssen, ist dies von großer Bedeutung.

Wann das Wasserstrahlschneiden überlegen ist:

- Schneiden von Metallen, deren Dicke die Kapazität des Lasers übersteigt

- Verarbeitung von wärmeempfindlichen Materialien wie bestimmten Legierungen und Verbundwerkstoffen

- Bearbeitung von reflektierenden Metallen, die für Faserlaser eine Herausforderung darstellen

- Anwendungen, bei denen keine thermische Verformung auftreten darf

- Schneiden von Keramik, Glas oder Stein

Wann der Laser überlegen ist:

- Verarbeitung dünner bis mitteldicker Materialien mit hoher Geschwindigkeit

- Intrikate Designs, die enge Toleranzen erfordern

- Hochdurchsatzproduktion, bei der Geschwindigkeit die Kosten beeinflusst

- Projekte, bei denen die Qualität der Kantenbearbeitung entscheidend ist

Laut Xometry erreichen Laserschneider minimale Schneidspaltgrößen von 0,15 mm im Vergleich zu 0,5 mm beim Wasserstrahlschneiden – ein deutlicher Präzisionsvorteil für detaillierte Arbeiten. Auch die Geschwindigkeit unterscheidet sich erheblich: Laser schneiden mit 20–70 Zoll pro Minute, während Wasserstrahl 1–20 Zoll pro Minute für vergleichbare Materialien erreicht.

Kostenaspekte verändern sich je nach Materialdicke. Xometry weist darauf hin, dass das Laserschneiden für dünne Teile am kostengünstigsten ist, während das Wasserstrahlschneiden bei der Bearbeitung dickerer Werkstoffe wirtschaftlicher wird, da dort die Lasergeschwindigkeiten stark abnehmen.

Wann CNC-Fräsen die bessere Wahl ist

Das CNC-Fräsen verfolgt einen grundlegend anderen Ansatz – es verwendet ein rotierendes Schneidwerkzeug anstelle von Wärmeenergie oder abrasivem Abtrag. Stellen Sie sich dies als äußerst präzisen, computergesteuerten Fräser vor, der Ihre Konstruktionspfade mit industrieller Genauigkeit verfolgt.

Warum Routing gegenüber einer Metallschneidlaser-Maschine wählen? Bei bestimmten Materialien liegen die Antwort in der Kantenqualität und Materialverträglichkeit.

Nach SendCutSend , CNC-Routing hält Toleranzen von +/- 0,005" ein und erzeugt gleichzeitig eine bessere Oberflächenqualität bei vielen Verbundwerkstoffen, Kunststoffen und Hölzern. Der Prozess basiert nicht auf thermischer Energie, wodurch wärmebeeinflusste Zonen vollständig entfallen.

Vorteile des CNC-Routings:

- Überlegene Kantenqualität bei Kunststoffen wie ABS und HDPE

- Keine thermische Beanspruchung oder wärmebeeinflussten Zonen

- Hervorragend geeignet für Holzanwendungen, die saubere, nicht verkohlte Kanten erfordern

- Möglichkeit zur 3D-Konturierung und Schnitten mit teilweiser Tiefe

- Kompatibel mit Gewindebohr- und Senkbohrungen

Einschränkungen des CNC-Routings:

- Innenecken können nicht schärfer sein als der Durchmesser des Fräsers (typischerweise minimaler Radius von 0,125")

- Befestigungslaschen, die zum Halten der Teile während des Schneidens erforderlich sind, können kleine Markierungen hinterlassen

- Nicht ideal für stark perforierte Muster (Gefahr von Teilverschiebung während des Schneidens)

- Langsamer als Laserschneiden bei den meisten Metallanwendungen

Bei Projekten wie benutzerdefinierten Gehäusen aus HDPE, dekorativen Holzplatten ohne Brandspuren oder Teilen mit Gewindebohrungen übertrifft das Fräsen mit CNC oft das Laserschneiden, trotz seiner geringeren Geschwindigkeit.

Stanzpressenoperationen

Die Stanzpresstechnologie ist älter als die Lasertechnik und bleibt für bestimmte Hochvolumenanwendungen relevant. Das Verfahren verwendet gehärtete Werkzeuge, um Formen durch Bleche zu stanzen – ähnlich einem robusten Locher, der für die industrielle Produktion skaliert ist.

Wann Stanzpressen besonders gut abschneiden:

- Extrem hochvolumige Produktion identischer Teile

- Standard-Lochmuster und einfache Geometrien

- Anwendungen, bei denen sich die anfänglichen Werkzeugkosten durch die Stückzahl amortisieren

- Dicke Materialien, die den Laserschnitt erheblich verlangsamen würden

Stanzpressen-Beschränkungen:

- Erfordert Sonderwerkzeuge für nicht standardmäßige Formen

- Kann keine wirklich komplexen Designs erzeugen

- Werkzeugverschleiß beeinträchtigt die Konsistenz im Laufe der Zeit

- Nicht wirtschaftlich für Prototypen oder geringe Stückzahlen

Für eine kleine Charge von Spezialwinkeln ist der Laserschnitt kostengünstiger und schneller als das Stanzen. Bei 100.000 identischen Montageplatten mit standardmäßigen Bohrmustern könnte das Stanzen erhebliche Einsparungen bringen.

Entscheidungsrahmen für Ihr Projekt

Wie treffen Sie die Wahl? Berücksichtigen Sie diese fünf Faktoren bei der Auswahl der Schneidverfahren für Ihr nächstes Projekt:

| Faktor | Laserschneiden | Wasserstrahlschneiden | CNC-Fräser | Locherpresse |

|---|---|---|---|---|

| Präzisions-Toleranz | ±0,005" (ausgezeichnet) | ±0,009" (gut) | ±0,005" (ausgezeichnet) | ±0,010" (mäßig) |

| Materialstärke | Bis zu ~40 mm Metalle | Bis zu 300 mm | Variiert je nach Material | Typischerweise <12 mm |

| Kantenqualität | Ausgezeichnet (glatt, kann bei dickem Material Striations aufweisen) | Sehr gut (kein Schlacke oder Grate) | Ausgezeichnet (sauberer mechanischer Schnitt) | Gut (möglicherweise Nachbearbeitung erforderlich) |

| Wärmeeinflusszone | Minimal (nimmt mit der Dicke zu) | Keine | Keine | Keine |

| Kosteneffizienz (geringe Stückzahl) | Exzellent | - Einigermaßen | Gut | Schlecht (Werkzeugkosten) |

| Kosteneffizienz (hohe Stückzahlen) | Gut | - Einigermaßen | - Einigermaßen | Exzellent |

| Fähigkeit zu komplexen Details | Exzellent | Gut | Begrenzt (Eckenradien erforderlich) | Begrenzt (werkzeugabhängig) |

| Geschwindigkeit | 20–70 IPM | 1–20 IPM | - Einigermaßen | Sehr schnell pro Bauteil |

Schnellentscheidungshilfe:

- Laserzuschnitt wählen wenn Sie komplexe Details, dünne bis mittlere Materialstärken, kurze Durchlaufzeiten und kostengünstige niedrige bis mittlere Stückzahlen benötigen.

- Wasserstrahlschneiden wählen bei der Bearbeitung dicker Materialien, wärmeempfindlicher Legierungen oder Verbundwerkstoffen wie Kohlefaser und G10.

- CNC-Fräsen wählen wenn die Kantenqualität bei Kunststoffen und Holz wichtig ist, wenn Gewinde benötigt werden oder wenn die Konstruktion ohnehin abgerundete Innenecken erfordert.

- Stanzpressen wählen bei der Herstellung äußerst großer Stückzahlen mit einfachen, sich wiederholenden Geometrien.

Viele Projekte profitieren von der Kombination verschiedener Verfahren. Eine komplexe Baugruppe könnte zum Beispiel Laserschneiden für filigrane Metallwinkel, CNC-Fräsen für Kunststoffgehäuse und Wasserstrahlschneiden für dicke Aluminiumgrundplatten verwenden – jedes Verfahren übernimmt dabei das, was es am besten kann.

Laut SendCutSend wählen professionelle Fertigungspartner oft automatisch das ideale Verfahren für jedes Material aus, sodass Teile stets mit dem besten und kostengünstigsten Prozess hergestellt werden. Das bedeutet, dass Ihre Materialwahl von Anfang an in die Konstruktionsentscheidungen einfließen sollte.

Wenn Sie diese Kompromisse verstehen, können Sie fundierte Gespräche mit Dienstleistern führen. Doch sobald Sie Ihren Prozess ausgewählt haben, was sollten Sie erwarten zu zahlen? Lassen Sie uns die Faktoren untersuchen, die die Kosten für den Laserschnitt beeinflussen, und wie Sie die Angebote, die Sie erhalten, richtig interpretieren.

Verständnis der Kosten- und Preisfaktoren beim Laserschneiden

Sie haben Schneidverfahren verglichen, Ihre Dateien vorbereitet und Ihr Material ausgewählt. Nun kommt die Frage, die jeder stellt: Was wird das kosten? Wenn Sie jemals nach einem Laserschneider gesucht haben, in der Hoffnung, klare Preise zu finden, haben Sie vermutlich festgestellt, dass Angebote stark variieren – und selten direkt auf Websites angegeben werden.

Hier ist die Realität: Die Kosten für das Laserschneiden sind nicht willkürlich. Sie folgen einer logischen Formel, die auf messbaren Faktoren basiert. Das Verständnis dafür, was Ihr Angebot beim Laserschneiden bestimmt, verwandelt Sie vom passiven Käufer in einen informierten Kunden, der Designs optimieren, Kosten vorausplanen und Angebote intelligent bewerten kann.

Was bestimmt Ihr Angebot

Wenn Sie ein Angebot für das Laserschneiden anfragen, berechnen Anbieter die Kosten anhand eines einheitlichen Rahmens – auch wenn die endgültigen Zahlen zwischen den Werkstätten variieren. Laut Fortune Laser , sieht die grundlegende Preisformel wie folgt aus:

Endpreis = (Materialkosten + variable Kosten + fixe Kosten) × (1 + Gewinnmarge)

Was bedeutet das konkret für Ihr Projekt? Wir erläutern die wichtigsten Variablen, die die Kosten für das Laserschneiden bestimmen:

- Materialart und -kosten: Unterschiedliche Materialien haben unterschiedliche Grundkosten. MDF ist kostengünstig, während Titan in Luft- und Raumfahrtqualität deutlich teurer ist. Ihre Materialwahl bildet die Grundlage Ihres Angebots, noch bevor der erste Schnitt erfolgt.

- Materialstärke: Dieser Faktor überrascht oft Erstkäufer. Laut Komacut benötigen dickere Materialien mehr Energie und langsamere Schneidgeschwindigkeiten, um saubere Schnitte zu erzielen. Eine Verdopplung der Dicke kann die Schneidzeit – und damit die Kosten – mehr als verdoppeln, da der Laser viel langsamer bewegt werden muss, um sauber durchzudringen.

- Gesamte Schnittlänge: Der Laser berechnet hauptsächlich Maschinenzeit, nicht die Materialfläche. Ein Design mit komplexen Mustern auf einem kleinen Blech kann teurer sein als eine einfache Form auf einem größeren Blech, da der Strahl einen längeren Weg zurücklegt.

- Schnittkomplexität: Designs mit engen Kurven, scharfen Ecken und detaillierten Geometrien zwingen die Maschine, bei jeder Richtungsänderung zu verlangsamen. Laut Fortune Laser erhöhen komplexe Geometrien die gesamte Schneidzeit und führen somit direkt zu höheren Kosten.

- Anzahl Durchstiche: Jedes Mal, wenn der Laser einen neuen Schnitt beginnt, muss er zunächst das Material durchstoßen. Ein Design mit 100 kleinen Löchern ist aufgrund der kumulativen Durchstichzeit teurer als ein großes Ausschnittteil – selbst wenn die gesamte Schnittlänge ähnlich ist.

- Bestellte Menge: Bei höheren Stückzahlen verteilen sich die Fixkosten auf mehr Teile, wodurch der Preis pro Einheit sinkt. Mehr dazu unten.

- Lieferzeit: Eilaufträge schlagen normalerweise mit Aufschlägen zu Buche. Standard-Lieferzeiten ermöglichen es Werkstätten, Aufträge effizient zu bündeln, während beschleunigte Anfragen Anpassungen im Zeitplan erfordern.

- Nachbearbeitungsaufwand: Sekundärarbeiten wie Entgraten, Biegen, Gewindebohren oder Pulverbeschichten erhöhen den Arbeitsaufwand, benötigen Maschinenzeit und zusätzliche Materialien – jedes dieser Elemente wird separat berechnet.

Laut Fortune Laser liegen die stündlichen Maschinenkosten typischerweise zwischen 60 und 120 US-Dollar, abhängig von der Leistung und Ausstattung des Lasersystems. Variable Kosten – also die Zeit, die Ihr spezifischer Auftrag in Anspruch nimmt – machen oft den größten Teil Ihres Endpreises aus.

Mengenrabatte und Skaleneffekte

An dieser Stelle verändert die Menge Ihre Kosten pro Bauteil erheblich. Wenn Sie einen einzelnen Prototyp bestellen, schlagen die festen Rüstkosten prozentual stark zu Buche. Bei einer Bestellung von 1.000 identischen Teilen verteilen sich dieselben Rüstkosten hingegen auf jede einzelne Einheit.

Was sind diese festen Kosten? Laut Fathom Manufacturing decken Rüstgebühren die Arbeitszeit des Bedieners für das Be- und Entladen von Material, die Kalibrierung der Maschine sowie die Vorbereitung der Konstruktionsdateien ab. Die meisten Laserschneidservices landesweit berechnen Rüstgebühren oder verlangen Mindestbestellwerte, um sicherzustellen, dass kleine Aufträge wirtschaftlich bleiben.

Die Rechnung arbeitet zugunsten steigender Mengen:

- Prototypmengen (1–10 Teile): Rüstkosten machen einen großen Prozentsatz Ihres Angebots aus. Der Preis pro Teil erscheint hoch, da fixe Kosten auf wenige Einheiten verteilt werden.

- Kleine Serien (50–500 Teile): Der Rüstaufwand wird anteilmäßig geringer. Materialrabatte können gewährt werden, und eine effiziente Anordnung der Teile reduziert Abfall.

- Großserienfertigung (1.000+ Teile): Laut Fortune Laser können Rabatte für Großaufträge bis zu 70 % betragen. Durchgehende Produktionsläufe minimieren die Maschinenstillstandszeiten zwischen den Teilen.

Die Effizienz der Teileanordnung verbessert sich ebenfalls mit der Menge. Bei der Herstellung mehrerer identischer Teile werden diese eng auf Materialbögen angeordnet, um Abfall zu minimieren. Eine bessere Anordnung senkt direkt Ihren Materialkostenanteil.

Versteckte Kosten, die berücksichtigt werden sollten

Neben offensichtlichen Posten können mehrere Faktoren Ihre Endrechnung unerwartet in die Höhe treiben. Die rechtzeitige Berücksichtigung dieser Faktoren hilft Ihnen, genau zu budgetieren und Überraschungen zu vermeiden:

- Dateiaufbereitungsgebühren: Wenn Ihre Konstruktionsdateien Fehler enthalten – doppelte Linien, offene Konturen, falsche Formatierung – müssen Techniker diese vor der Produktion korrigieren. Laut Fortune Laser führt diese Dateibereinigung häufig zu zusätzlichen Kosten. Die Einreichung sauberer und ordnungsgemäß formatierter Dateien eliminiert diese Ausgabe vollständig.

- Mindestbestellwerte: Viele Anbieter verlangen unabhängig vom Umfang Ihres Auftrags Mindestgebühren. Ein einzelnes kleines Bauteil könnte daher genauso viel kosten wie zehn, da die Rüstzeit gleich bleibt.

- Materialabfall: Ihr Angebot beinhaltet Material, das als Ausschuss anfällt – die Zwischenräume zwischen angeordneten Teilen und nicht verwendbare Reste. Effiziente Konstruktionen minimieren diesen Verschnittanteil.

- Toleranzzuschläge: Laut Fortune Laser führt die Angabe engerer Toleranzen, als funktional erforderlich, zu langsameren und kontrollierteren Schneidgeschwindigkeiten. Fordern Sie nur die Genauigkeit an, die Sie tatsächlich benötigen.

- Sondermaterialkosten: Materialien, die nicht auf Lager sind, erfordern möglicherweise eine Sonderbestellung mit damit verbundenen Gebühren und längeren Lieferzeiten. Die Auswahl aus verfügbaren Optionen spart oft Zeit und Geld.

- Versand und Handling: Je nach Bauteilgröße, Gewicht und Lieferanforderungen können Versandkosten erheblich sein – insbesondere bei Eilzustellung.

Der Wert von Schnellanfragesystemen

Wie erhalten Sie eigentlich Preisinformationen? Es existieren zwei Hauptmodelle, jedes mit eigenen Vorteilen.

Online-Laserschneidplattformen: Diese Dienste ermöglichen es Ihnen, CAD-Dateien hochzuladen und innerhalb von Sekunden automatisierte Angebote zu erhalten. Laut Fortune Laser bieten Online-Plattformen eine beispiellose Geschwindigkeit und Bequemlichkeit – ideal für schnelle Prototypenerstellung und Ingenieure, die sofortige Kosteneinschätzungen benötigen. Der Nachteil? Automatisierte Systeme erkennen teure Konstruktionsfehler nicht, und fachkundige Designberatung kostet in der Regel extra.

Traditionelle Angebotsanfragen: Erfahrene Techniker überprüfen Ihre Dateien und stellen manuelle Angebote bereit. Dieser Ansatz ermöglicht den Zugang zu kostenlosen Hinweisen zur Konstruktion für die Fertigbarkeit (DFM), die die Kosten erheblich senken können. Erfahrene Kostenschätzer erkennen Fehler, schlagen effiziente Alternativen vor und berücksichtigen besondere Anforderungen. Der Nachteil ist die Geschwindigkeit – Angebote können Stunden oder Tage in Anspruch nehmen, anstatt Sekunden.

Zum Vergleichen von Dienstleistungen zeigen einige Online-Plattformen transparente Preisstrukturen an. Obwohl die genauen Preise für Schnittdienste und Wettbewerbsraten je nach Ihren spezifischen Anforderungen variieren, bietet die Möglichkeit, Echtzeit-Preisänderungen bei der Anpassung von Konstruktionen zu sehen, wertvolle Einblicke für die Budgetplanung. Die Änderung der Materialstärke, die Vereinfachung der Geometrie oder die Erhöhung der Mengen zeigt unmittelbare Kostenwirkungen.

Optimieren Sie Ihr Design unter Berücksichtigung der Erkenntnisse zu Kostentreibern, bevor Sie Angebote anfordern. Vereinfachen Sie komplexe Kurven, wo immer möglich. Wählen Sie das dünnste Material, das die funktionalen Anforderungen erfüllt. Bündeln Sie Bestellungen, um Mengenrabatte zu nutzen. Bereinigen Sie Ihre Dateien gründlich, um Vorbereitungsgebühren zu vermeiden.

Das Verständnis der Preisfaktoren befähigt Sie, produktive Gespräche mit Dienstleistern zu führen. Doch allein das Wissen um die Kosten löst nur einen Teil der Gleichung – Sie müssen auch beurteilen können, ob ein Anbieter tatsächlich qualitativ hochwertige Teile termingerecht liefern kann. Untersuchen wir, wie Sie den richtigen Partner für den Laserschnitt für Ihre spezifischen Anforderungen auswählen.

Den richtigen Laserschneid-Serviceanbieter auswählen

Sie verstehen die Technologie, kennen Ihre Materialien und haben die Konstruktionsdateien ordnungsgemäß vorbereitet. Nun kommt eine Entscheidung, die direkt darüber entscheidet, ob Ihr Projekt erfolgreich ist oder scheitert: die Auswahl des richtigen Dienstleisters. Nicht alle Laserschneid-Dienstleistungen liefern gleiche Ergebnisse, und das günstigste Angebot stellt selten den besten Wert dar.

Egal, ob Sie nach einem Laserschneidservice suchen oder externe Anbieter für präzise Metall-Laserschneiddienstleistungen bewerten, der Bewertungsprozess folgt denselben grundlegenden Prinzipien. Gehen wir gemeinsam durch, worauf es genau ankommt – und welche Warnsignale darauf hindeuten, dass Sie weiter suchen sollten.

Bewertung der Fähigkeiten des Dienstleisters

Stellen Sie sich die Auswahl eines Metall-Laserschneidservices wie die Einstellung für eine Schlüsselposition vor. Sie brauchen mehr als nur grundlegende Qualifikationen – Sie brauchen die richtige Passung für Ihre spezifischen Anforderungen. Laut California Steel Services ist der erste Schritt sicherzustellen, dass der Anbieter mit dem gewünschten Material arbeiten kann, da verschiedene Dienstleister auf das Schneiden unterschiedlicher Materialien – von Metallen und Kunststoffen bis hin zu Holz und Glas – spezialisiert sind.

Bevor Sie Angebote anfordern, bewerten Sie potenzielle Anbieter anhand dieser wesentlichen Kriterien:

- Materialangebot: Hat der Anbieter die von Ihnen benötigten Materialien auf Lager? Kann er bei Bedarf Sonderlegierungen beschaffen? Anbieter mit einem vielfältigen Sortiment verkürzen die Lieferzeiten und nehmen Ihnen die Sorge um die Materialbeschaffung ab.

- Technologische Kapazitäten: Welche Lasersysteme setzen sie ein? Laut California Steel Services können Faserlaser im Bereich von 6–12 kW eine Genauigkeit von ±0,0005 Zoll erreichen. Stellen Sie sicher, dass ihre Ausrüstung Ihren Präzisionsanforderungen und den benötigten Materialstärken entspricht.

- Durchlaufzeiten: Wie schnell können sie Ihr Projekt abschließen? Der Zeitplan Ihres Projekts ist entscheidend. Berücksichtigen Sie daher die angebotene Durchlaufzeit und erkundigen Sie sich nach der Produktionskapazität. Bedenken Sie, dass eine schnellere Abwicklung möglicherweise mit höheren Kosten verbunden ist.

- Konstruktionsunterstützung und DFM-Unterstützung: Einige Dienstleistungen bieten Konstruktionsunterstützung, die von unschätzbarem Wert sein kann, wenn Sie Hilfe bei der Optimierung des Designs Ihres Projekts benötigen. Anbieter, die Feedback zur Fertigungsgerechten Gestaltung (Design for Manufacturability) bereitstellen, können bereits vor Produktionsbeginn Kosteneinsparungen identifizieren.

- Angebotsreaktionsfähigkeit: Wie schnell reagieren sie auf Anfragen? Ein Anbieter, der Tage braucht, um Angebote zurückzusenden, könnte auch bei den Produktionszeiten Schwierigkeiten haben. Eine schnelle Kommunikation deutet oft auf betriebliche Effizienz hin.

- Skalierbarkeit: Prüfen Sie, ob der Dienstleister in der Lage ist, Ihre Projektgröße jetzt und in Zukunft zu bewältigen. Die Wahl eines Anbieters mit ausreichender Kapazität, der mit Ihren Anforderungen wachsen kann, erspart Ihnen später den Aufwand eines Wechsels.

- Zusätzliche Dienstleistungen: Einige Anbieter bieten Zusatzarbeiten wie Biegen, Schweißen, Pulverbeschichten und Montage an. Laut California Steel Services spart die Wahl eines Dienstleisters, der alle Aspekte Ihres Projekts abdeckt, Zeit, vereinfacht die Kommunikation und gewährleistet Konsistenz.

Achten Sie nicht auf Ruf und Erfahrung. Laut California Steel Services sind der Ruf und die Erfahrung eines Unternehmens entscheidende Indikatoren für Zuverlässigkeit und Fachkompetenz. Fordern Sie Referenzen an, lesen Sie Kundenbewertungen und prüfen Sie Beispielarbeiten, bevor Sie sich auf einen Anbieter festlegen.

Qualitätszertifizierungen, die zählen

Zertifizierungen sagen Ihnen mehr als Marketingaussagen jemals könnten. Sie stellen eine unabhängige Überprüfung dar, dass ein Anbieter konstante Qualitätsstandards einhält – und sie sind besonders wichtig für bestimmte Anwendungen.

Für Automobil- und Präzisionsmetallanwendungen, IATF-16949-Zertifizierung steht für den Goldstandard. Laut Xometry ist IATF 16949 ein Qualitätsmanagementsystem, das für jedes Unternehmen konzipiert ist, das an der Herstellung von Automobilprodukten beteiligt ist. Obwohl es nicht gesetzlich vorgeschrieben ist, arbeiten Lieferanten und Kunden häufig nur mit Herstellern zusammen, die über diese Zertifizierung verfügen.

Was garantiert die IATF-16949-Zertifizierung tatsächlich? Laut Xometry bedeutet die Zertifizierung, dass das Unternehmen Anforderungen erfüllt hat, die seine Fähigkeit und sein Engagement belegen, Produktfehler zu begrenzen, was auch Abfall und vergeudeten Aufwand reduziert. Der Standard umfasst Themen, die Konsistenz, Sicherheit und Qualität bei Automobilprodukten gewährleisten.

Achten Sie zusätzlich auf branchenübergreifende Zertifizierungen:

- ISO 9001: Der grundlegende Standard für Qualitätsmanagementsysteme, auf dem IATF 16949 basiert. Zeigt dokumentierte Prozesse und eine konsistente Qualitätskontrolle an.

- AS9100: Erforderlich für Luftfahrtanwendungen, bei denen Toleranzen gegenüber Ausfällen praktisch null sind.

- ITAR-Registrierung: Erforderlich, wenn Ihr Projekt wehrtechnische Komponenten oder kontrollierte Technologien umfasst.

- Branchenspezifische Zertifizierungen: Die Herstellung medizinischer Geräte, Lebensmittelverarbeitungsanlagen und andere regulierte Branchen haben jeweils eigene Zertifizierungsanforderungen.

Laut California Steel Services sollte man ein Unternehmen wählen, das strenge Qualitätskontrollmaßnahmen befolgt und über relevante Zertifizierungen verfügt – dies stellt sicher, dass Ihr Projekt die branchenspezifischen Standards erfüllt. Für CNC-Laserschneid Dienstleistungen in anspruchsvollen Branchen sind Zertifizierungen keine Option; sie sind unverzichtbare Qualifikationen.

Vom Prototyp zum Produktionspartner

An dieser Stelle zahlt sich strategisches Denken aus: Der Anbieter, den Sie für die Prototypenentwicklung wählen, sollte idealerweise auch Ihr Produktionspartner werden. Ein Wechsel des Herstellers zwischen Entwicklung und Serienproduktion birgt Risiken, führt zu Verzögerungen und Inkonsequenzen.

Nach S&W Metal Products , wirklich effektive Metallbearbeitungsdienstleistungen gehen weit über die eigentliche Fertigung von Produkten hinaus. Die Kombination von Fertigungskapazitäten mit Konstruktionsexpertise ist entscheidend, um Produkte zu optimieren und Kosten unter Kontrolle zu halten.

Was macht einen integrierten Fertigungspartner wertvoll? Berücksichtigen Sie die gesamte Produktionsreise:

- Ingenieur- und Konstruktionsunterstützung: Integrierte Partner liefern technische Rückmeldungen zur Optimierung von Konstruktionen für die Herstellbarkeit, senken manchmal Kosten durch Bauteilzusammenlegung, Änderungen der Abmessungen oder erkennen mögliche Passprobleme bereits vor der Produktion.

- Schnellprototypisierung: Schnelle Bearbeitung von Prototypen ermöglicht es Ihnen, Konstruktionen zu validieren, bevor Sie in Fertigungswerkzeuge investieren. Anbieter wie Shaoyi (Ningbo) Metal Technology bieten eine 5-Tage-Schnellprototypenerstellung für Automobilkomponenten – was den Entwicklungszyklus erheblich beschleunigt.

- Präzisions-Laserschneiddienstleistungen die nahtlos von Prototypenmengen zur Serienproduktion übergehen, ohne dass es zu Qualitätsschwankungen kommt.

- Nachbearbeitungsintegration: Anbieter, die Beschichtungen, Oberflächenbehandlungen, Teilemarkierungen, Gravuren und kundenspezifische Etikettierungen anbieten, liefern vollständig fertige Produkte – was den Aufwand für externe Dienstleister vermeidet.

- Montagefähigkeiten: Für komplexe Produkte vereinfachen integrierte Montageoptionen, einschließlich Hardware-Einbringung und Teile-Kitting, Ihre Lieferkette. Diese schlüsselfertigen Lösungen kombinieren bequem alle zugehörigen Komponenten.

Bei Rohrlaserschneidverfahren und spezialisierten Anwendungen ist es besonders wichtig, Anbieter mit bestimmten Ausrüstungskonfigurationen zu finden. Nicht jedes Unternehmen verfügt über Anlagen zum Schneiden von Rohren. Überprüfen Sie daher im Voraus die Fähigkeiten, wenn Ihr Projekt rohrförmige Bauteile erfordert.

Wenn Ihr Projekt Automotive-Stanzteile, Fahrwerkskomponenten oder Präzisionsbaugruppen erfordert, die einer IATF-16949-zertifizierten Qualität genügen müssen, kombinieren Hersteller wie Shaoyi (Ningbo) Metal Technology laserbearbeitungskapazitäten mit umfassenden Metallbearbeitungsdienstleistungen. Ihre 12-Stunden-Angebotsabwicklung zeigt die reaktionsschnelle Kommunikation, die zuverlässige Partner von rein transaktionsorientierten Anbietern unterscheidet.

Warum ist integrierte Kompetenz wichtig? Betrachten Sie eine Halterung, die Laserschneiden, Biegen, Gewindeschneiden, Pulverbeschichtung und Montage mit beschaffter Hardware erfordert. Die Zusammenarbeit mit fünf verschiedenen Anbietern bedeutet fünf Angebote, fünf Terminkoordinierungen, fünf Qualitätsstandards zur Überwachung und fünf mögliche Fehlerquellen. Ein integrierter Partner übernimmt alles – reduziert Ihren administrativen Aufwand und gewährleistet gleichzeitig Konsistenz.

Laut California Steel Services beeinflusst der geografische Standort die Versandkosten, Durchlaufzeiten und die Kommunikationserleichterung. Wenn möglich, wählen Sie einen Dienstleister in der Nähe Ihres Unternehmens. Opfern Sie jedoch nicht die Leistungsfähigkeit für die Nähe – ein entfernter Anbieter mit überlegener Technologie und Zertifizierungen liefert oft bessere Ergebnisse als ein lokales Unternehmen, dem wesentliche Ausrüstung fehlt.

Die Lieferantenbeziehung, die Sie jetzt aufbauen, bestimmt, ob zukünftige Projekte reibungslos verlaufen oder ständiges Problemlösen erfordern. Investieren Sie Zeit in eine sorgfältige Bewertung von Anfang an, und Sie gewinnen einen Fertigungspartner, der Ihre Projekte von dem ersten Prototyp bis zur Serienproduktion unterstützen kann. Wenn der richtige Partner ausgewählt ist, können Sie das bemerkenswerte Anwendungsspektrum erkunden, das Laserschneiden in verschiedenen Branchen ermöglicht.

Anwendungen des Laserschneidens in verschiedenen Branchen

Sie haben Ihren Anbieter ausgewählt, Ihre Dateien vorbereitet und die Technologie verstanden. Stellen Sie sich nun vor, was möglich ist. Derselbe Laserstrahl, der eine filigrane Hochzeitseinladung schneidet, fertigt auch sicherheitsrelevante Aerospace-Bauteile. Das ist die bemerkenswerte Vielseitigkeit der Laserfertigung – eine Technologie, die genauso gut in einer Werkstatt eines Bastlers wie in einer Produktionsstätte eines Fortune-500-Unternehmens zu Hause ist.

Was macht diese Reichweite möglich? Präzision diskriminiert nicht nach Projekgröße. Ob Sie maßgeschneiderte Metallschneidprojekte für einen Etsy-Shop erstellen oder monatlich Tausende von industriellen Laserschneidteilen produzieren – der grundlegende Prozess liefert konsistente, reproduzierbare Ergebnisse. Erfahren wir, wie verschiedene Branchen diese Fähigkeit nutzen.

Kreative Anwendungen und Maker-Anwendungen

Für Hobbyisten, Künstler und kleine Unternehmer verwandelt das Laserschneiden kreative Visionen in greifbare Produkte. Die Einstiegshürde war nie niedriger – laden Sie eine Designdatei hoch, wählen Sie Ihr Material aus und erhalten Sie lasergeschnittene Teile, die bereit zur Montage oder zum Verkauf sind.

Beliebte kreative Anwendungen umfassen:

- Individuelle Beschilderung: Laut ACCURL erzeugt das Laserschneiden in der Beschilderung und Werbung Schilder, Displays und Werbematerialien, die sowohl aufwändig als auch auffällig sind. Familiennamensschilder, Firmenlogos und dekorative Wandkunst profitieren von der Präzision, die nur Laser bieten können.

- Schmuck und Accessoires: Intricate Ohrringe, Anhänger und Armbänder entstehen aus dünnen Metallen und Acrylmaterialien mit Details, die von Hand nicht zu erreichen wären. Laut xTool zählen personalisierte Schmuckstücke wie individuell gravierte Halsketten und geometrische Acryl-Ohrringe zu den meistverkauften Produkten für Unternehmer mit Laserausstattung.

- Wohnkultur: Kunstvolle Holz-Weltkarten, dekorative Wanduhren und personalisierte Bilderrahmen verwandeln Räume. Laut xTool sind individuell gestaltbare, lasergeschnittene Holzschilder Bestseller auf Plattformen wie Etsy.

- Hochzeits- und Veranstaltungsartikel: Willkommensschilder, Tortendekorationen, Tischnummern und Gastgeschenk-Anhänger – alle personalisiert mit Namen und Daten. Die Möglichkeit, jedes Teil individuell anzupassen, macht das Laserschneiden ideal für einzigartige Feiern.

- Spielzeug und Spiele: Lernpuzzles, 3D-Holzmodelle und maßgeschneiderte Spielfiguren begeistern Kinder und Erwachsene gleichermaßen. Laut xTool verbinden personalisierte hölzerne Namenspuzzles Spaß mit Lernen und zählen damit zu den beliebtesten Verkaufsartikeln.

- Kunstinstallationen: Laut ACCURL hat sich die Laserschneidtechnologie zu einer bahnbrechenden Kraft in der Kunst und Bildhauerei entwickelt, die es Künstlern ermöglicht, aufwendige Werke zu schaffen, die mit herkömmlichen Methoden bisher nicht erreichbar waren.

Was verbindet diese unterschiedlichen Anwendungen? Jede profitiert von der Fähigkeit des Laserschneidens, detaillierte und wiederholbare Ergebnisse ohne teure Werkzeuge zu erzielen. Ein Hersteller, der monatlich 50 individuelle Ornamente verkauft, hat pro Stück die gleichen Kosten wie beim ersten Exemplar – keine Formen, Matrizen oder Einrichtungsgebühren summieren sich.

Industrielle und Automobilkomponenten

Betreten Sie eine Produktionsstätte, so gewinnt das Laserschneiden von Metall eine völlig andere Bedeutung. Hier geht Präzision nicht um Ästhetik – sie betrifft Sicherheit, Leistung und Zuverlässigkeit unter anspruchsvollen Bedingungen.

Wichtige industrielle Anwendungen umfassen:

- Autoteile: Nach Accurl , verlässt sich die Automobilindustrie auf das Laserschneiden als entscheidendes Werkzeug zur Herstellung komplexer Bauteile und Individualisierungen. Von Karosserieteilen und Fahrwerksböcken bis hin zu Innenausstattungselementen liefert die Technologie die Präzision, die jeder Millimeter erfordert.

- Elektronikgehäuse: Der Laserschnitt spielt eine entscheidende Rolle in der Elektronikindustrie, insbesondere bei der Miniaturisierung, wo bereits ein Bruchteil eines Millimeters einen erheblichen Unterschied ausmachen kann. Gehäuse, Kühlkörper und Montageplatten entstehen mit den engen Toleranzen, die die Elektronik erfordert.

- Luft- und Raumfahrtkomponenten: Der Bedarf an leichten, hochfesten Materialien in der Luft- und Raumfahrt lässt sich kaum überbetonen, und die Fähigkeit des Laserschneidens, eine Vielzahl von Materialien zu verarbeiten und dabei strenge Toleranzwerte einzuhalten, macht es perfekt für diesen Bereich geeignet.

- Medizintechnik: Die Präzision des Laserschneidens in der Herstellung medizinischer Geräte gewährleistet, dass Instrumente und Implantate höchsten Ansprüchen an Sicherheit und Wirksamkeit genügen. Chirurgische Instrumente und Implantate erfordern sowohl Biokompatibilität als auch dimensionsgenaue Genauigkeit.

- Maschinen und schwere Ausrüstung: Die Vielseitigkeit des Laserschneidens bei der Verarbeitung verschiedener Materialstärken und -arten ist entscheidend für die Herstellung von Komponenten, die unterschiedlichste industrielle Anforderungen erfüllen.

- Prototypen und Forschung & Entwicklung: Der Laserschnitt ist von unschätzbarem Wert für die Prototypenentwicklung und die Herstellung experimenteller Teile, da er eine schnelle und präzise Fertigung von Bauteilen mit komplexen Designs und engen Toleranzen ermöglicht.

Wie dient dieselbe Technologie beiden Bereichen? Die Antwort liegt in der Skalierbarkeit. Eine individuelle Bestellung für das Laserschneiden von Metall für 10 Prototyp-Befestigungswinkel verwendet dieselben Prozesse wie eine Serienfertigung von 10.000 Stück – lediglich die Mengen unterscheiden sich. Dieser nahtlose Übergang von der Entwicklung zur Serienproduktion eliminiert die kostspieligen Werkzeugwechsel, die bei herkömmlichen Verfahren erforderlich sind.

Speziell für die Automobilfertigung integriert sich das Laserschneiden in umfassendere Metallbearbeitungsprozesse. Fahrwerksteile können beispielsweise laser-geschnitten und anschließend gewalzt, gebogen, geschweißt und präzise montiert werden. Hersteller wie Shaoyi (Ningbo) Metal Technology veranschaulichen diesen integrierten Ansatz, indem sie IATF-16949-zertifizierte Laserschneidkapazitäten mit umfassenden Metallstanz- und Montageleistungen kombinieren. Ihr 5-Tage-Schnellprototyping beschleunigt die Entwicklung, während die automatisierte Serienproduktion Volumenanforderungen bewältigt – alles unter einem einheitlichen Qualitätsmanagementsystem.

Warum ist Integration für Automobilanwendungen wichtig? Betrachten Sie Federungsbügel, die laserbeschnittene Rohlinge, Präzisionsstanzung, Oberflächenbehandlung und Hardwareeinfügung erfordern. Die Koordination mehrerer Lieferanten führt zu Qualitätsunterschieden, Kommunikationsverzögerungen und mangelnder Verantwortlichkeit. Ein integrierter Partner gewährleistet Konsistenz von der Prototypenerstellung bis zur Produktion und unterstützt so den gesamten Weg, den Ihre Bauteile durchlaufen.

Architektur- und Beschilderungslösungen

Gehen Sie durch jedes moderne Gebäude, und Sie werden auf lasergeschnittene Elemente treffen – oft, ohne es zu bemerken. Architektonische Anwendungen zeigen die Fähigkeit des Laserschneidens, Ästhetik mit strukturellen Anforderungen in Einklang zu bringen.

Architektonische und Beschilderungsanwendungen umfassen:

- Dekorative Platten und Gitter: Das Laserschneiden im Bauwesen hat ein neues Maß an Kreativität und Präzision gebracht und ermöglicht präzise Schnitte sowohl für dekorative Elemente als auch für die strukturelle Unterstützung. Aufwendige Muster verwandeln funktionale Trennwände in gestalterische Aussagen.

- Fassadenelemente: Außenverkleidungen mit komplexen Perforationen regulieren Licht, Belüftung und visuelles Interesse. Was wie künstlerischer Ausdruck erscheint, erfüllt oft praktische Funktionen.

- Innenausstattung: Bei Möbeln und Innenausbau ermöglicht das Laserschneiden detaillierte Holzbauteile, Metallbeschläge und dekorative Elemente mit beispielloser Präzision und Feinheit.

- Kommerzielle Beschilderung: Räumliche Buchstaben, beleuchtete Anzeigen und Orientierungssysteme profitieren von sauberen Kanten und gleichbleibender Qualität über alle Installationen hinweg. Das Laserschneiden erhöht die Markensichtbarkeit und erlaubt gleichzeitig mehr Gestaltungsfreiheit.

- Individuelle Beleuchtung: Lasergeschnittene Pendelleuchten mit geometrischen Mustern erzeugen beeindruckende Schattenmuster – funktionale Kunst, die beleuchtet und gleichzeitig dekoriert.

- Geländer und Brüstungen: Sicherheitsbarrieren werden zu Gestaltungselementen, wenn lasergravierte Muster massive Platten ersetzen.

Die Bauindustrie profitiert besonders von der Fähigkeit des Laserschneidens, dicke Stahlplatten zu verarbeiten und dabei präzise Schnitte für strukturelle Anwendungen beizubehalten. Ob Edelstahl für die statische Unterstützung oder dekorative Elemente – das Laserschneiden bietet eine Kombination aus Festigkeit und ästhetischem Reiz, die im modernen Baubereich sehr gefragt ist.

Was vereint all diese Anwendungen – von personalisierten Geschenken bis hin zu architektonischen Installationen? Die grundlegende Fähigkeit, digitale Designs mit konstanter Präzision in die physische Realität umzuwandeln. Ein Bastler, der individuelle Geschenke anfertigt, und ein Hersteller, der präzise Fahrwerkskomponenten produziert, nutzen beide dieselbe Kerntechnologie, angepasst an ihre jeweilige Größe und Anforderungen.

Da sich die Lasertechnologie weiterentwickelt, werden Fortschritte in Bezug auf Leistung, Effizienz und Steuerung neue Möglichkeiten in der Materialbearbeitung und bei Gestaltungsoptionen eröffnen. Die Grenzen des Möglichen dehnen sich stetig aus – egal, ob Sie Ihr erstes Projekt mit Laserschnitt angehen oder Produktionsabläufe in großem Umfang optimieren.

Von individuellen Kreationen des Hobbybastlers bis hin zu präzisen Bauteilen des Herstellers bleibt das Laserschneiden das, was es schon immer war: ein Tor zu Innovation und Präzision bei allem, was Sie herstellen.

Häufig gestellte Fragen zu Laserschnitt-Dienstleistungen

1. Wie hoch sind die Kosten für einen Laserschnitt-Service?

Die Kosten für das Laserschneiden hängen vom Materialtyp und der Dicke, der gesamten Schnittlänge, der Designkomplexität, der Anzahl der Durchbrüche, der bestellten Menge und der Bearbeitungszeit ab. Dickere Materialien erfordern langsamere Schneidgeschwindigkeiten, wodurch die Kosten steigen. Aufwändige Designs mit engen Kurven sind teurer, da sie mehr Maschinenzeit benötigen. Bei größeren Stückzahlen sinkt der Preis pro Einheit, da sich die festen Rüstkosten auf mehr Teile verteilen. Die meisten Anbieter bieten sofort verfügbare Online-Angebote oder manuelle Angebote innerhalb von 12 Stunden für eine genaue Preisermittlung an.

2. Was ist der beste Laserschneidservice für Hobbyisten?

Hobbyisten profitieren von Online-Laserschneidplattformen, die keine Mindestbestellmengen verlangen, sofortige Angebote bereitstellen und eine Vielzahl von Materialien anbieten, darunter Holz, Acryl, Leder und dünne Metalle. Achten Sie auf Dienste, die gängige Vektorformate wie SVG und DXF akzeptieren und klare Gestaltungsrichtlinien bereitstellen. CO2-Laserservices eignen sich hervorragend für kreative Projekte mit Nichtmetallen, während Faserlaserservices Metallschmuck und dekorative Stücke bearbeiten können. Viele Plattformen bieten Unterstützung bei der Konstruktion und liefern fertige Teile innerhalb weniger Tage.

3. Welche Materialien können laserbeschnitten werden?

Faserlaser schneiden Metalle wie Kohlenstoffstahl, Edelstahl, Aluminium, Messing, Kupfer und Titan. CO2-Laser verarbeiten Nichtmetalle wie Acryl, Holz, Sperrholz, Leder, Papier, Pappe und natürliche Stoffe. Vermeiden Sie PVC, Polycarbonat, ABS-Kunststoff, Vinyl und Schaumstoffe, da diese toxische Dämpfe freisetzen oder die Ausrüstung beschädigen können. Die Materialdicke beeinflusst Qualität und Geschwindigkeit des Schnitts – dünne Materialien werden schnell und mit sauberen Kanten geschnitten, während dickere Werkstoffe langsamer bearbeitet werden müssen.

4. Wie bereite ich Dateien für das Laserschneiden vor?

Senden Sie Vektordateien in Formaten wie DXF, AI, SVG oder PDF mit geschlossenen Pfaden ohne überlappende Linien ein. Wandeln Sie Texte in Umrisse um und verwenden Sie eine korrekte Farbcodierung – üblicherweise rot für Schneidlinien, blau für Rilllinien und schwarze Füllungen für Gravuren. Entfernen Sie doppelte Pfade, halten Sie einen Randabstand von mindestens 0,25 Zoll zu den Kanten ein und platzieren Sie Teile mindestens 0,125 Zoll voneinander entfernt. Berücksichtigen Sie den Brennspalt (0,1–0,3 mm Materialabtrag), wenn exakte Passformen erforderlich sind. Saubere Dateien verhindern Vorbereitungskosten und Produktionsverzögerungen.

5. Was ist der Unterschied zwischen Laserschneiden und Wasserstrahlschneiden?