Laser-Metallschneiden entschlüsselt: Von der Leistungsauswahl bis zur ROI-Masterung

Warum das Laser-Metallschneiden eine Revolution in der Fertigung darstellt

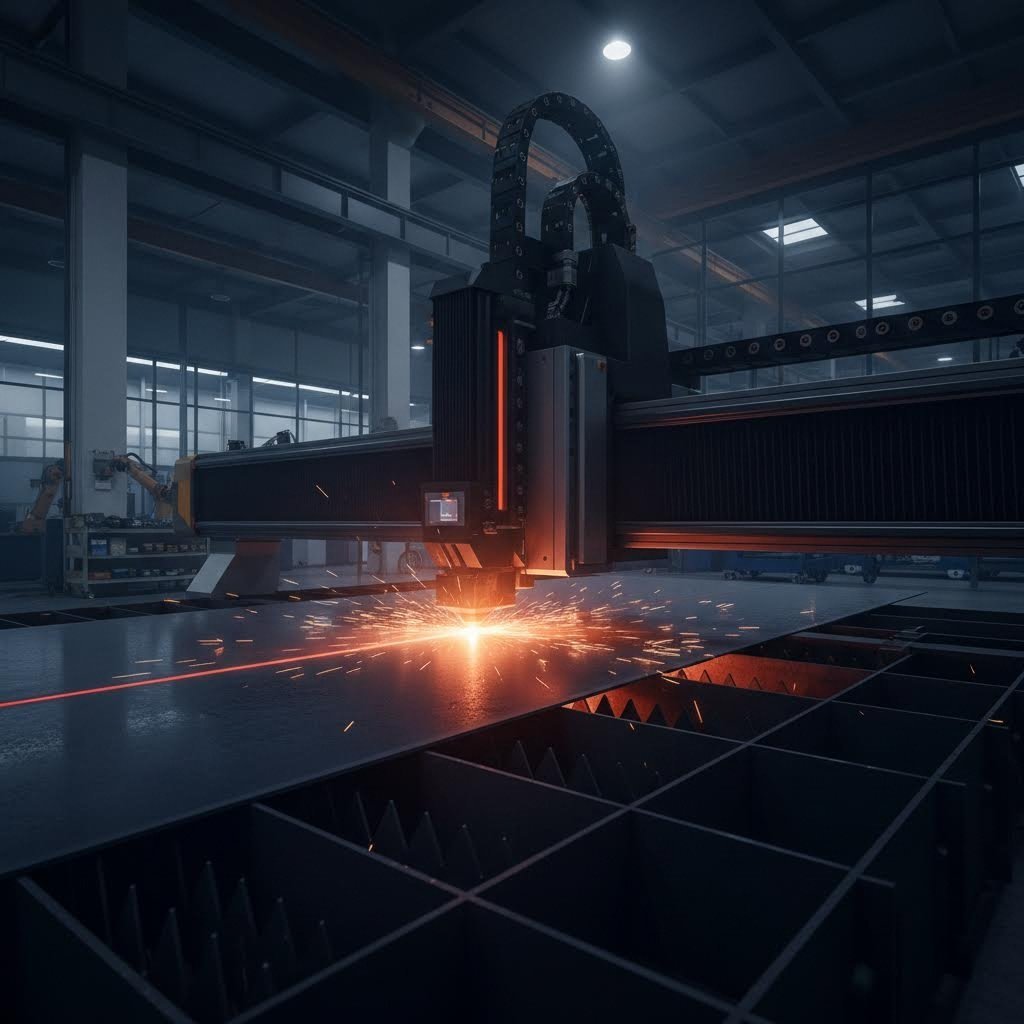

Stellen Sie sich einen Lichtstrahl vor, der so stark ist, dass er Stahl durchtrennt wie ein heißes Messer durch Butter. Genau das ermöglicht das Laser-Metallschneiden— die Umwandlung von rohen Metallplatten in präzise Bauteile mit Toleranzen von nur ±0,1 mm. Dieses thermische Trennverfahren nutzt einen hochfokussierten Strahl kohärenten Lichts, um Metall entlang einer vorgegebenen Bahn zu schmelzen, verbrennen oder verdampfen und erzielt dabei Schnitte, die mit herkömmlichen Methoden nicht erreichbar sind.

Wie fokussiertes Licht Rohmetall verändert

Im Kern basiert das Metall-Laserschneiden auf einem faszinierenden Prinzip: Lichtverstärkung durch stimulierte Emission von Strahlung. Wenn dieser konzentrierte Energiestrahl eine Metalloberfläche trifft, entfalten sich drei kritische Phasen in schneller Abfolge. Zunächst absorbiert das Material die photonische Energie des Lasers. Danach wird diese absorbierte Energie in Wärme umgewandelt, wodurch die Temperaturen den Schmelz- oder Verdampfungspunkt des Metalls überschreiten. Schließlich wird das geschmolzene oder verdampfte Material durch Hochdruck-Zusatzgase aus der Schnittzone herausgedrückt.

Die Magie entfaltet sich im Fokuspunkt. Eine Laser-Metallschneidmaschine konzentriert ihren Strahl auf einen intensiven Punkt, dessen Durchmesser typischerweise nur 0,1–0,3 mm beträgt. Dadurch entstehen Leistungsdichten von über 1 MW/cm² – ausreichend, um festes Metall innerhalb von Millisekunden in flüssigen Zustand oder Dampf zu verwandeln. Ob Sie beim Laserschneiden von Metallblechen für Automobilpaneele arbeiten oder komplexe Bauteile für die Luft- und Raumfahrt herstellen – diese Präzision bleibt bemerkenswert konstant.

Die Wissenschaft hinter der präzisen Metallbearbeitung

Was einen Laser zum Schneiden von Metall wirklich revolutionär macht, ist nicht nur rohe Kraft – es ist die Kontrolle. Moderne Systeme kombinieren Faseroptik oder Spiegel, um den Strahl zu lenken, Fokussierlinsen, um die Energie zu bündeln, und CNC-Bewegungssysteme, die digitale Konstruktionspfade mit mikrometergenauer Präzision verfolgen. Das Ergebnis? Eine Schneidemaschine, der Metallverarbeiter bei allem vertrauen, von Prototypen bis hin zu Serienproduktionen in die Tausende.

Das Laserschneiden steht für die elegante Anwendung grundlegender physikalischer Prinzipien in der industriellen Fertigung – Licht wird dabei in präzise kontrollierbare thermische Energie umgewandelt, um unsere materielle Welt mit beispielhafter Genauigkeit zu formen.

Diese Technologie hat die Fertigung in zahlreichen Branchen revolutioniert, da sie bietet, was andere nicht leisten können: berührungsloses Schneiden ohne mechanische Kraftübertragung auf das Material, Schneidgeschwindigkeiten von bis zu 100 m/min bei dünnen Blechen und glatte Schnittkanten, die oft eine Nachbearbeitung vollständig überflüssig machen. Von Hobbybastlern, die individuelle Schilder anfertigen, bis hin zu industriellen Anlagen, die medizinische Implantate und elektronische Bauteile produzieren, verändert dieser präzisionsorientierte Ansatz kontinuierlich das Machbare in der Metallbearbeitung.

Faserlaser vs. CO2-Technologie für metallische Anwendungen

Sie wissen also, wie das Laserschneiden von Metall funktioniert – aber welcher Lasertyp sollte Ihren Betrieb antreiben? Diese Frage stellt zahllose Käufer vor Probleme, da sowohl Faserlaser als auch CO2-Laserschneidanlagen vehemente Befürworter haben. Die Wahrheit ist: Jede Technologie überzeugt in bestimmten Anwendungsbereichen, und das Verständnis dieser Unterschiede kann Ihnen Tausende an Betriebskosten sparen und gleichzeitig Ihre Schneidequalität maximieren.

Faserlaser und ihre Dominanz beim Metallschneiden

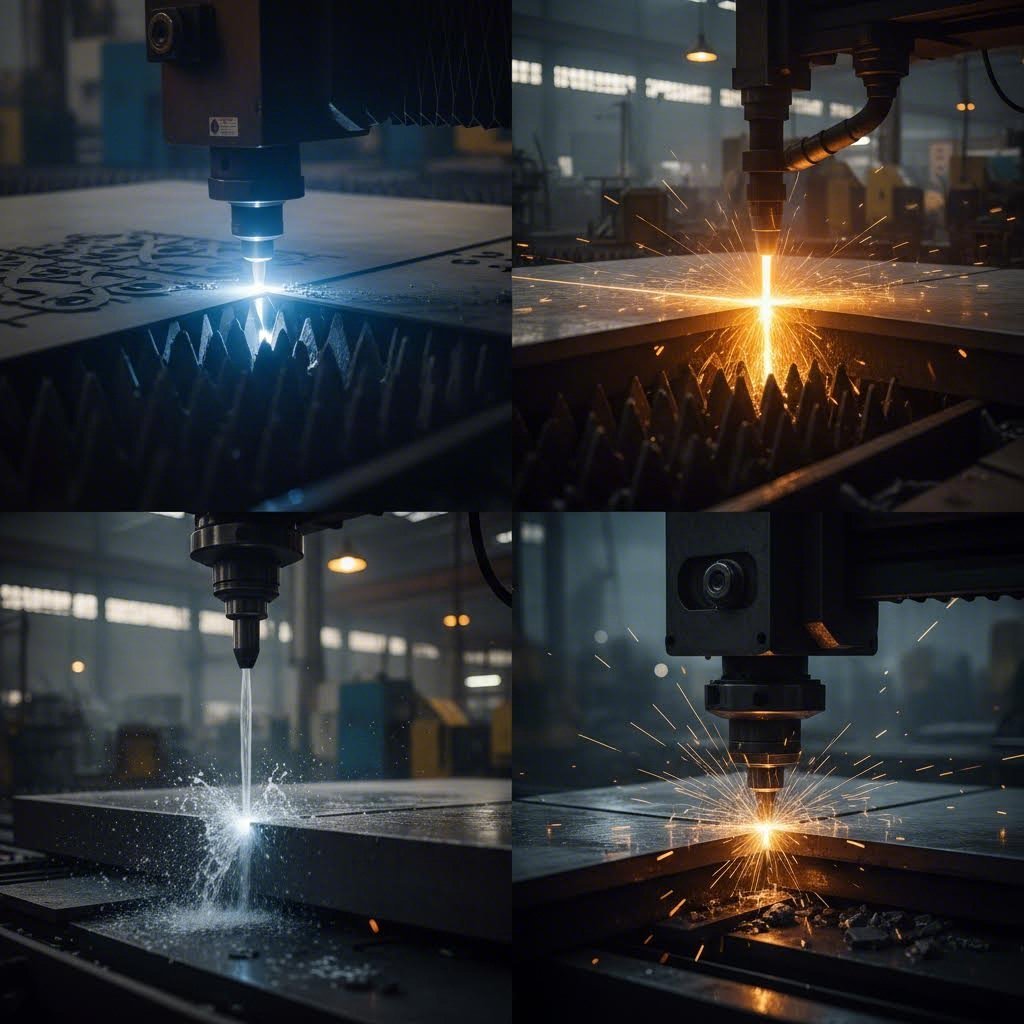

Das Schneiden mit Faserlasern hat die metallverarbeitende Industrie innerhalb von nur 15 Jahren revolutioniert und dabei CO2-Systeme für die meisten Metallanwendungen schnell abgelöst. Hier ist der Grund: Eine Faserlaserschneidanlage erzeugt ihren Strahl durch optische Fasern, die mit Seltenen Erden dotiert sind, und erzeugt Licht mit einer Wellenlänge von 1.064 Mikrometern. Diese kürzere Wellenlänge wird von Metallen effizienter absorbiert, was sich direkt in schnelleren Schnittgeschwindigkeiten und einem geringeren Energieverbrauch niederschlägt.

Wenn Sie Stahl, Aluminium oder Edelstahl mit einer Dicke unter 10 mm schneiden, bietet die Fasertechnologie eine unübertroffene Leistung. Der fokussierte Strahl erzeugt eine Spotgröße von bis zu 0,1 mm und ermöglicht Schneidgeschwindigkeiten von bis zu 20 Metern pro Minute bei dünnen Blechen. Bei reflektierenden Materialien wie Messing und Kupfer – bekannt dafür, bei anderen Lasertypen Probleme zu verursachen – bewältigt ein Faserlaser für Metall diese mühelos, ohne die Rückreflexionsprobleme, die CO2-Systeme beschädigen können.

Die Effizienzzahlen erzählen eine überzeugende Geschichte. Fasermodule wandeln etwa 35 % der elektrischen Energie in Laserlicht um, im Vergleich zu nur 10–20 % bei CO2-Alternativen. Das bedeutet, dass ein 2-kW-Faserlaser die Schneidleistung einer leistungsstärkeren CO2-Anlage erreichen kann, dabei aber deutlich weniger Strom verbraucht. Hinzu kommt die 100.000-Stunden-Lebensdauer von Faserlasern gegenüber 20.000–30.000 Stunden bei CO2-Röhren, wodurch sich langfristig erhebliche Kostenvorteile ergeben.

Bereiche, in denen CO2-Laser weiterhin überlegen sind

Man sollte CO2-Lasertechnologie nicht vollständig ausschließen – sie bietet nach wie vor klare Vorteile in bestimmten Anwendungen. Mit einer Wellenlänge von 10,6 Mikrometern wirken CO2-Laser anders auf Materialien und erzeugen bei dickeren Metallen eine glattere Schnittkante, wo die Kantenqualität wichtiger ist als die Geschwindigkeit.

CO2-Systeme überzeugen besonders beim schneiden von nichtmetallischen Materialien zusammen mit Metallen . Wenn Ihre Werkstatt neben Stahl auch Holz, Acryl, Textilien oder Kunststoffe verarbeitet, bietet eine CO2-Laserschneidmaschine eine Vielseitigkeit, die Faser einfach nicht erreichen kann. Die längere Wellenlänge wird von organischen Materialien effizient absorbiert und erzeugt saubere Schnitte, ohne Verkohlung oder übermäßige wärmebeeinflusste Zonen.

Für Metallstärken über 20 mm liefern CO2-Laser oft bessere Ergebnisse. Das gasunterstützte Schneidverfahren verteilt die Wärme gleichmäßiger durch dicke Abschnitte und verringert so die Wahrscheinlichkeit von rauen Kanten oder unvollständiger Durchdringung, die auftreten können, wenn Fasersysteme an ihre Dickenlimits stoßen.

| Vergleichsfaktor | Faserlaser | CO2-Laser |

|---|---|---|

| Wellenlänge | 1,064 Mikrometer | 10,6 Mikrometer |

| Optimale Metallarten | Stahl, Edelstahl, Aluminium, Messing, Kupfer (einschließlich reflektierender Metalle) | Stahl, Edelstahl; Schwierigkeiten mit reflektierenden Metallen |

| Dickenkapazität | Bis zu 25 mm (optimal unter 10 mm) | Bis zu 40 mm und mehr (überzeugt bei dickem Material) |

| Energieeffizienz | ~35 % Umwandlungsrate | ~10–20 % Umwandlungsrate |

| Betriebskosten | Geringerer Stromverbrauch, minimale Verschleißteile | Höherer Energiebedarf, Kosten für Gasverbrauch |

| Wartungsbedarf | Minimal – keine optische Ausrichtung erforderlich, versiegelte Bauteile | Regelmäßige Spiegeljustierung, Rohrwechsel alle 20.000–30.000 Stunden |

| Schnittgeschwindigkeit (dünne Materialien) | Bis zu 20 Meter/Minute | Deutlich langsamer bei Metallen |

| Lebensdauer | Bis zu 100.000 Stunden | 20.000–30.000 Stunden |

Leistungsanalyse nach Metallarten

Die Wahl zwischen diesen Technologien wird klarer, wenn man die Leistung bei spezifischen Metallen betrachtet:

- Mildstahl: Fasermodule schneiden dünnes Baustahl mit hohen Geschwindigkeiten und sauberen Kanten. CO2-Systeme bearbeiten dickere Materialstärken (15 mm+) mit besserer Kantenqualität, jedoch langsamer.

- Edelstahl: Das Schneiden mit Faserlaser liefert bis zu einer Dicke von 10 mm burrfreie Oberflächen. Beide Technologien arbeiten gut, doch die Faserlösung gewinnt bei Geschwindigkeit und Betriebskosten.

- Aluminium: Hier dominiert die Faserlaser-Technologie – die kürzere Wellenlänge bewältigt die Reflektivität von Aluminium, ohne dass der Strahl beschädigt wird. CO2-Systeme benötigen spezielle Beschichtungen und eine sorgfältige Parameteranpassung.

- Messing und Kupfer: Nur Faserlaser können diese hochreflektierenden Materialien sicher schneiden. CO2-Systeme bergen die Gefahr von Rückreflexionen, die interne Komponenten zerstören können.

Wann sollten Sie welches Verfahren wählen? Der Faserlaser-Schnitt ist sinnvoll, wenn hauptsächlich Metalle unter 15 mm bearbeitet werden, bei der Bearbeitung reflektierender Materialien, wenn die Stromkosten eine Rolle spielen oder wenn die Hochgeschwindigkeitsbearbeitung in großen Stückzahlen erforderlich ist. CO2 bleibt die bessere Wahl für Betriebe mit gemischten Materialien, beim Schneiden dickerer Metalle über 20 mm oder bei Anwendungen, bei denen die Kantenqualität bei organischen Werkstoffen wichtiger ist als die Bearbeitungsgeschwindigkeit.

Das Verständnis dieser Unterschiede ermöglicht es Ihnen, Ausrüstung auszuwählen, die Ihren tatsächlichen Produktionsanforderungen entspricht – doch die Leistungsanforderungen fügen dieser Entscheidung eine weitere kritische Dimension hinzu.

Leistungs- und Wattanforderungen für verschiedene Metalle

Sie haben Ihre Lasertyp ausgewählt – nun stellt sich die entscheidende Frage, die über gute oder schlechte Schneidresultate entscheidet: Wie viel Leistung benötigen Sie tatsächlich? Eine falsche Wahl der Leistung führt entweder zu schwachen Schnitten mit rauen Kanten und Schlacke oder zu unnötigen Ausgaben für eine Kapazität, die Sie niemals nutzen werden. Eine Laser-Schneidmaschine für Metall arbeitet nur dann optimal, wenn die Leistung exakt auf Ihre Materialanforderungen abgestimmt ist.

Leistungsanforderungen nach Metallart und Dicke

Stellen Sie sich die Laserleistung wie die PS-Zahl eines Motors vor – mehr Leistung ermöglicht höhere Geschwindigkeiten und das Bearbeiten dickerer Materialien, doch genauso wichtig wie die reine Leistungsfähigkeit ist die Effizienz. branchenforschung laut dem Zusammenhang zwischen Laserleistung und Schneiddicke folgen vorhersehbaren Mustern, obwohl die Materialeigenschaften wichtige Abweichungen verursachen.

Die Grundgleichung ist einfach: Höhere Wattzahl bedeutet größere Schneidkapazität und schnellere Bearbeitungsgeschwindigkeiten. Eine Faserlaseranlage mit einer Leistung von 1,5 kW kann effizient 6 mm Baustahl schneiden, während eine industrielle Laser-Schneidanlage mit 6 kW Materialstärken bis zu 25 mm bewältigt. Doch hier liegt das, was die meisten Anleitungen übersehen – die optimale Leistung wird nicht an den Grenzen, sondern deutlich unterhalb der maximalen Kapazität erreicht.

Die Reflexionsfähigkeit und Wärmeleitfähigkeit des Materials beeinflussen den Leistungsbedarf erheblich. Aluminium und Kupfer benötigen im Verhältnis zu ihrer Dicke eine höhere Wattzahl, da sie einen großen Teil der Laserenergie reflektieren und die Wärme schnell aus der Schnittzone ableiten. Für Aluminiumanwendungen ist daher typischerweise eine um 30–50 % höhere Leistung erforderlich als beim Schneiden von Stahl gleicher Dicke.

| Metalltyp | Dickenbereich | Mindestleistung in Watt | Optimale Wattzahl | Erwartete Schneidgeschwindigkeit | Erreichbare Toleranz |

|---|---|---|---|---|---|

| Weichstahl | 1-6mm | 1,5 kW | 2-3 kW | 8-20 m/min | ±0,1 mm |

| Weichstahl | 6-12mm | 3KW | 4-6kW | 2-8 m/min | ±0,15 mm |

| Weichstahl | 12 bis 25 mm | 4kW | 6Kw | 0,5-2 m/min | ±0,2 mm |

| Edelstahl | 1-6mm | 1,5 kW | 2-4 kW | 6-15 m/min | ±0,1 mm |

| Edelstahl | 6-12mm | 3KW | 4-6kW | 1,5-6 m/min | ±0,15 mm |

| Edelstahl | 12-20mm | 4kW | 6Kw | 0,3-1,5 m/min | ±0,2 mm |

| Aluminium | 1-4mm | 1,5 kW | 2-3 kW | 5-12 m/min | ±0,1 mm |

| Aluminium | 4-8 mm | 2KW | 3-4KW | 2-5 m/min | ±0,15 mm |

| Aluminium | 8 bis 12 mm | 3KW | 4-6kW | 0,8-2 m/min | ±0,2 mm |

| Messing | 1-4mm | 1,5 kW | 2-3 kW | 4-10 m/min | ±0,1 mm |

| Messing | 4-8 mm | 2KW | 3-4KW | 1-4 m/min | ±0,15 mm |

| Kupfer | 1-3 mm | 1,5 kW | 2-3 kW | 3-8 m/min | ±0,1 mm |

| Kupfer | 3-6 mm | 2KW | 3-4KW | 0,8-3 m/min | ±0,15 mm |

Laserleistung entsprechend Ihren Schneidanforderungen

Klingt kompliziert? Hier ist der praktische Ansatz: Identifizieren Sie Ihre stärkste übliche Schneidaufgabe und wählen Sie dann eine Metallschneidmaschine mit optimaler – nicht minimaler – Leistung für diese Dicke aus. Der Betrieb bei 70–80 % der maximalen Kapazität verlängert die Lebensdauer der Verschleißteile, verbessert die Kantenqualität und bietet Spielraum für gelegentliche dickere Aufgaben.

Ein Laserschneider für Stahlanwendungen veranschaulicht dies perfekt. Während ein 1,5-kW-System technisch gesehen 6 mm Baustahl schneiden kann, erzielen Sie mit einem 3-kW-Gerät bei moderater Leistungseinstellung schnellere Schnittgeschwindigkeiten, sauberere Kanten und weniger Schlacke. Die empfohlener Leistungsbereich von 1,5–6 kW für Baustahl bis zu einer Dicke von 25 mm bietet Ihnen Flexibilität, um die Produktion hochzuskalieren, ohne die Ausrüstung austauschen zu müssen.

Bei Präzisionsanwendungen wie laserbeschnittenen Aluminiumbauteilen oder dekorativen Messingarbeiten sollten Sie berücksichtigen, wie Hilfsgase mit Ihrer Leistungswahl interagieren. Das Schneiden mit Stickstoff erzeugt oxidfreie Kanten unverzichtbar für Schweiß- oder Lackierarbeiten, erfordert jedoch höhere Leistungseinstellungen als sauerstoffunterstützte Schnitte. Eine Laserbeschriftungsmaschine für Metall verwendet deutlich niedrigere Leistungen – typischerweise 20–50 W –, da lediglich die Oberflächenschichten bearbeitet werden müssen, ohne das Material vollständig zu durchdringen.

- Leichte Blechbearbeitung (Fokus auf Stahl 1–6 mm): 2–3 kW bietet hervorragende Vielseitigkeit

- Allgemeine Metallbearbeitung (gemischte Materialien bis 12 mm): 4–6 kW deckt die meisten Anforderungen ab

- Schwere industrielle Trennarbeiten (dicke Querschnitte, hohe Stückzahlen): 6 kW und mehr liefert maximale Produktivität

- Priorität auf reflektierende Metalle (Aluminium, Messing, Kupfer): Zu stahlbasierten Berechnungen 30–50 % hinzufügen

Das Verständnis der Leistungsanforderungen ermöglicht eine fundierte Bewertung der Ausrüstung – doch allein die Leistung in Watt entscheidet nicht, ob das Laserschneiden für Ihren Anwendungsfall geeignet ist. Wie schneidet diese Technologie im Vergleich zu Alternativen wie Plasma, Wasserstrahl oder EDM ab, wenn Ihr Projekt ein bestimmtes Ergebnis erfordert?

Laserschneiden vs. Plasma-, Wasserstrahl- und EDM-Verfahren

Sie haben die Leistungsanforderungen geklärt – doch hier ist eine Frage, die kluge Käufer von frustrierten unterscheidet: Ist das Laserschneiden tatsächlich die richtige Wahl für Ihre Anwendung? Manchmal ist es das nicht. Wenn Sie wissen, wann Alternativen wie Plasmaschneiden, Wasserschneiden oder Senkerodieren dem Laserschneiden überlegen sind, vermeiden Sie kostspielige Fehler und können für jeden Auftrag das optimale Verfahren auswählen.

Präzisionsvorteile des Laserschneidens gegenüber Plasmaschneiden

Wenn es besonders auf Präzision ankommt, liefert das Laserschneiden von Blechen Ergebnisse, die mit Plasma einfach nicht erreichbar sind. Laut branchenvergleiche erreicht das Laserschneiden bei dünnen Materialien Toleranzen von ±0,001" (±0,025 mm) oder besser, während das Plasmaschneiden bei etwa ±0,030" bis ±0,060" liegt – also etwa 30 bis 60 Mal weniger präzise.

Warum ein so dramatischer Unterschied? Plasmaschneiden verwendet ionisiertes Gas, das auf 20.000–50.000 Grad erhitzt wird, um Metall zu schmelzen. Dieser nahezu überschallgeschwindige Plasmastrahl erzeugt erhebliche wärmeeinflusste Zonen und raue Kanten, die oft einer Nachbearbeitung bedürfen. Ein Laserblechschnittgerät hingegen bündelt die Energie auf einen Punkt von nur 0,1 mm, wodurch thermische Verzerrungen minimiert und Kanten erzeugt werden, die sauber genug für unmittelbares Schweißen oder Lackieren sind.

Auch bei der Geschwindigkeit hat die Lasertechnologie bei dünnen Materialien die Nase vorn. CNC-Laserschneidanlagen bearbeiten dünne Bleche mit Geschwindigkeiten, die Plasmasysteme nicht erreichen können, und erreichen Vorschubraten von bis zu 100 m/min bei leichten Materialstärken. Bei zunehmender Dicke schlägt das Blatt jedoch um: Plasma kann Materialstärken von bis zu 6" Aluminium verarbeiten, während Laseranlagen bei etwa 1" (25 mm) Stahl an ihre praktischen Grenzen stoßen.

Die Kostenrechnung unterscheidet sich ebenfalls erheblich. Plasmaschneidanlagen sind günstiger in der Anschaffung, und der Prozess erfordert für viele Anwendungen keine teuren Zusatzgase, lediglich Druckluft aus der Werkstatt. Doch wenn man sekundäre Nachbearbeitungsschritte, Materialverluste durch breitere Schnitte und den Arbeitsaufwand zur Reinigung der plasmageschnittenen Kanten berücksichtigt, ergibt das Laserschneiden von Blechen oft niedrigere Gesamtkosten pro Bauteil – trotz höherer Stundenbetriebskosten.

Wann Waterjet oder Drahterodieren das Laserschneiden übertreffen

Folgendes wird Ihnen die meisten Befürworter des Laserschneidens nicht sagen: Bei bestimmten Anwendungen sind Waterjet und Drahterodieren nicht nur Alternativen – sie sind eindeutig überlegene Lösungen. Das Verständnis dieser Szenarien verhindert, dass Sie die Lasertechnologie in Aufgabenstellungen einsetzen, bei denen sie schlechter abschneidet.

Das Wasserstrahlschneiden verwendet kalte, überschallartige abrasive Erosion und erzeugt somit keine wärmebeeinflusste Zone. Dies ist äußerst wichtig bei wärmeempfindlichen Materialien oder Anwendungen, bei denen die metallurgischen Eigenschaften unverändert bleiben müssen. Laut Vergleichen von Schneidverfahren können Wasserstrahlmaschinen bis zu 4" (100 mm) Stahl durchtrennen – das Vierfache der Dicke, die die meisten Lasersysteme effektiv bearbeiten können. Zudem schneiden sie nahezu jedes Material: Glas, Keramikfliesen, Marmor, Granit und Verbundwerkstoffe, die Laserstrahlen beschädigen oder reflektieren könnten.

Das Draht-EDM (Elektroerosionsbearbeitung) besetzt das Extrembereich der Präzision. Mit Toleranzen von bis zu ±0,0001" (±0,025 mm) – zehnmal genauer als beim Laserschneiden – und Oberflächenrauheiten von Ra 0,8 μm gegenüber Ra 12 μm beim Laser, eignet sich EDM hervorragend für Passformen und Gleitflächen. Kostenanalyse zeigt, dass die Kosten beim Laserschneiden etwa 28 $/Stunde betragen im Vergleich zu 85 $/Stunde bei EDM, aber wenn das Bauteil spiegelglatte Oberflächen oder extreme Genauigkeit erfordert, bleibt EDM unersetzlich.

| Vergleichsfaktor | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden | Drahterodieren |

|---|---|---|---|---|

| Präzisions-Toleranz | ±0,001" (±0,025 mm) | ±0,030" bis ±0,060" | ±0,003" (±0,1 mm) | ±0,0001" (±0,025 mm) |

| Bereich der Materialstärken | Bis zu 1" (25 mm) Stahl | Bis zu 6" Aluminium | Bis zu 4" (100 mm) Stahl | Über 12" (30 cm) gemeldet |

| Wärmeeinflusszone | Minimal (<0,25 mm bei richtigen Einstellungen) | Deutliche Wärmeeinflusszone und Verzug | Keine – kalter Schneidprozess | Einige Wärmeeinflusszone durch elektrische Entladung |

| Betriebskosten pro Stunde | ~ 28 $/Stunde | Niedriger als Laser | Mäßig ($30.000+ Ausrüstung) | ~85 $/Stunde |

| Kantenqualität | Ausgezeichnet (Ra 12μm) | Befriedigend—benötigt oft Nachbearbeitung | Gut—minimaler Grat | Ausgezeichnet (Ra 0,8μm) |

| Ideale Anwendungsfälle | Dünne bis mittlere Metalle, Serienproduktion, komplizierte Designs | Dicke leitfähige Metalle, kostensensible Betriebe | Dicke Materialien, wärmeempfindliche Teile, Nichtmetalle | Extrem hohe Präzision, gehärtete Materialien, spiegelglatte Oberflächen |

Wann Sie keinen Laserschnitt verwenden sollten

Fundierte Entscheidungen treffen bedeutet, zu wissen, wann Alternativen die bessere Wahl sind. Berücksichtigen Sie diese spezifischen Szenarien, in denen Lasertechnologie nicht die optimale Lösung ist:

- Wählen Sie Plasma, wenn: Elektrisch leitfähige Metalle mit einer Dicke über 1" geschnitten werden müssen, das Budget Anschaffungskosten begrenzt, mittlere Anforderungen an die Kantenqualität bestehen oder eine schnellere Bearbeitung bei dicken Materialabschnitten erforderlich ist, wo sich die Laserschneidgeschwindigkeit deutlich verringert.

- Wählen Sie Wasserstrahlschneiden, wenn: Wärmeempfindliche Materialien bearbeitet werden müssen, bei denen metallurgische Veränderungen unzulässig sind, Nichtmetalle wie Stein, Glas oder Verbundwerkstoffe geschnitten werden, mit reflektierenden Materialien gearbeitet wird, die selbst Faserlaser vor Herausforderungen stellen, oder dicke Abschnitte (2–4") geschnitten werden, bei denen der benötigte Laserleistungsbedarf unpraktisch wird.

- Wählen Sie EDM, wenn: Toleranzen enger als ±0,1 mm vorgeschrieben sind, eine Oberflächengüte unter Ra 1 μm erforderlich ist, gehärtete Materialien über 45 HRC geschnitten werden müssen oder Präzisionspassungen für Gleitanwendungen kanten mit spiegelähnlicher Qualität erfordern.

- Wählen Sie CNC-Fräsen, wenn: Teile erfordern 3D-Profiling oder Merkmale mit variabler Tiefe, äußerst enge Toleranzen bei bestimmten Merkmalen sind wichtiger als die Schneidgeschwindigkeit, oder das Entfernen von Material steht im Vordergrund statt die Trennung.

Der Laser für Schneidmaschinenanwendungen überzeugt in einem optimalen Bereich: dünne bis mitteldicke Metalle, die hohe Präzision, schnelle Bearbeitung und minimale Nachbearbeitung erfordern. Außerhalb dieses Bereichs führt der Einsatz von Lasertechnologie zu Qualitätsproblemen, langsamen Produktionsraten oder beidem.

Laut Fertigungsanalysen bietet das Laserschneiden bei geeigneten Anwendungen Verarbeitungsgeschwindigkeiten, die 10-mal schneller sind als Bandsägen und 50- bis 100-mal schneller als Drahterosion. Ein 12-kW-Laser mit Sauerstoffunterstützung schneidet 40-mm-Stahl mit Geschwindigkeiten, denen kein anderes präzises Verfahren nahekommt. Dieselben Quellen weisen jedoch auf Einschränkungen hin: Die meisten Systeme liegen unter 6 kW, was die praktische Dicke auf etwa 12 mm begrenzt – außerdem erfordern schädliche Dämpfe bestimmter Materialien eine kontrollierte Atmosphäre während der Bearbeitung.

Wenn Sie diese Kompromisse verstehen, können Sie die Technologie an Ihre Anforderungen anpassen, anstatt viereckige Bolzen in runde Löcher zu zwingen. Doch sobald Sie bestätigt haben, dass das Laserschneiden für Ihre Anwendung geeignet ist, wie wählen Sie dann zwischen hobbytauglichen Tischgeräten und industriellen Produktionssystemen?

Geräteauswahl für kleine Werkstätten im Vergleich zur Industrieproduktion

Sie haben bestätigt, dass das Laserschneiden zu Ihrer Anwendung passt – nun steht eine Entscheidung an, die Ihren gesamten Betrieb prägt: Welche Größe der Ausrüstung ist für Ihre spezifische Situation sinnvoll? Die Lücke zwischen einem Desktop-Lasergravierer und einem industriellen Laserschneider betrifft nicht nur Größe oder Preis. Es geht darum, die Fähigkeiten an Ihre Produktionsrealität, Platzverhältnisse und Wachstumsentwicklung anzupassen.

Desktop- und Laserschneidlösungen für kleine Werkstätten

Klein anzufangen bedeutet nicht, schwach anzufangen. Die heutigen Optionen für Metall-Laserschneider in Heimwerkstätten und kleinen Unternehmen bieten Leistungen, für die noch vor einem Jahrzehnt industrielle Anlagen erforderlich gewesen wären. Laut branchenanalyse , Maschinen wie der OMTech 50W Fiber Laser Gravierer (rund 2.730 $) bieten hochwertige Metallgravur-Fähigkeiten in kompakter Bauform, die in die meisten Garage- oder Kellerwerkstätten passt.

Doch Folgendes überrascht viele Erstkäufer: Ein metallverarbeitender Laserschneidmaschine für den Heimgebrauch eignet sich in der Regel hervorragend zum Gravieren und Kennzeichnen, jedoch nicht zum Durchschneiden dickerer Metalle. Die meisten Desktop-Fasersysteme unter 5.000 $ bewältigen Kennzeichnungen, das Schneiden dünner Bleche (unter 1 mm) sowie detaillierte Gravurarbeiten. Für echte Metallschneidfähigkeit benötigen Sie Geräte im Bereich von 15.000–20.000 $, wie z. B. die Blue Elephant ELECNC-1325FL, die in Leitfäden zu Ausrüstungen für kleine Unternehmen erwähnt wird.

Berücksichtigen Sie bei der Bewertung eines CNC-Laserschneiders für Ihren kleinen Betrieb folgende entscheidende Faktoren:

- Arbeitsbereichsabmessungen: Desktop-Geräte bieten typischerweise Schneidflächen von 300×200 mm bis 600×400 mm. Messen Sie vor dem Kauf Ihr größtes reguläres Werkstück – nicht Ihr Wunschprojekt – und planen Sie zusätzlich 20 % Spielraum für die Materialpositionierung ein.

- Leistungsbegrenzungen: Die kostengünstigsten Desktop-Geräte liegen zwischen 20 W und 50 W und eignen sich für Kennzeichnung und Gravur. Die eigentliche Metallbearbeitung beginnt bei etwa 500 W+ für dünne Materialien, wobei 1,5 kW+ für allgemeine Fertigungsarbeiten erforderlich sind.

- Raumforderungen: Platzbedarf ab 2×3 Meter Bodenfläche inklusive Bedienerzugang, Lüftungskanälen und Materialbereitstellung. Auch die Raumhöhe ist wichtig – Rauchabsaugsysteme benötigen vertikalen Freiraum.

- Einsteigerinvestition: Rechnen Sie mit 2.500–5.000 $ für qualitativ hochwertige Kennzeichnungs-/Gravur-Geräte und 15.000–25.000 $ für echte Metallschneidfähigkeit. Rechnen Sie zusätzlich 15–20 % für Belüftung, Sicherheitsausrüstung und erste Verbrauchsmaterialien ein.

- Elektrische Anforderungen: Desktop-Geräte laufen an Standardstromkreisen mit 110 V/220 V. Leistungsstärkere Schneidsysteme benötigen möglicherweise dedizierte 30-A- oder stärkere Stromkreise – prüfen Sie dies vor dem Kauf.

- Kühlsysteme: Luftgekühlte Geräte vereinfachen den Aufbau für Einsteiger. Wassergekühlte Systeme bieten bessere Leistung, erhöhen jedoch den Wartungsaufwand sowie den Platzbedarf.

Der Preis für eine Laserschneidmaschine für kleine Unternehmen variiert stark je nach tatsächlicher Schneid- oder Markierfähigkeit. Ein 3.000-Dollar-Desktop-System kann zwar wunderschöne Gravuren erzeugen, hat jedoch möglicherweise Schwierigkeiten, 0,5 mm Stahl sauber zu schneiden. Das Verständnis dieses Unterschieds verhindert Enttäuschungen und unnötige Investitionen.

Produktionskapazitäten im industriellen Maßstab

Wenn das Produktionsvolumen die Leistungsfähigkeit eines Desktop-Systems übersteigt oder wenn die erforderliche Schneiddicke über hobbytaugliche Grenzen hinausgeht, werden industrielle Anlagen unverzichtbar. Eine CNC-Faseraserschneidanlage, die für Produktionsumgebungen konzipiert ist, arbeitet in einer völlig anderen Kategorie und verfügt über Fähigkeiten, die Investitionen rechtfertigen, die oft über 100.000 Dollar hinausgehen.

Laut Forschung zur Fertigungsautomatisierung funktionieren moderne industrielle Laserschneidanlagen nicht mehr als Stand-Alone-Werkzeuge. Sie sind in vollautomatisierte Produktionslinien integriert, die über automatische Lade-/Entladesysteme, Plattformen mit doppeltem Austausch für nahezu kontinuierlichen Betrieb und hochentwickelte Software verfügen, die Schneidbahnen und Materialausnutzung optimiert.

Was industrielle CNC-Laserschneidanlagen von ihren kleineren Gegenstücken unterscheidet:

- Arbeitsbereich-Normen: Industrielle Formate beginnen typischerweise bei 1300×2500 mm (1325) und reichen bis 1500×3000 mm (3015) oder größer. Das Format 3015 dominiert die Metallbearbeitung, da es den Standardblechgrößen entspricht und somit Abfall minimiert.

- Leistungsreichweite: Produktionssysteme arbeiten üblicherweise mit 3 kW bis 12 kW+, wodurch das Schneiden von dickem Material mit Geschwindigkeiten möglich ist, die die Investition in die Ausrüstung rechtfertigen. Höhere Leistung bedeutet direkt eine höhere Durchsatzkapazität.

- Automatisierungseintegration: Robertierte Be- und Entladung eliminiert manuelle Materialhandlingsengpässe. Doppelwechselplattformen ermöglichen die Vorbereitung von Material, während der Zuschnitt weiterläuft, und maximieren die Spindelauslastung über 85 %.

- Produktionsvolumen-Kapazität: Industrielle Systeme bewältigen kontinuierliche Mehrschichtbetriebe mit Einsatzzyklen nahezu im 24/7-Betrieb. Zuverlässigkeitsengineering gewährleistet eine Verfügbarkeit, die kleinere Anlagen nicht erreichen können.

- Präzision unter Belastung: Schwerlastgestelle, präzise Linearführungen und temperaturstabile Konstruktion halten die Schnittgenauigkeit auch bei langen Produktionsserien aufrecht – entscheidend für IATF 16949 oder ähnliche Qualitätszertifizierungsanforderungen.

- Software-Sophistikation: Nestungsoptimierung, Produktionsplanung und ERP-Integration optimieren die Abläufe von der Auftragseingabe bis zum Versand.

Verständnis des Zusammenhangs zwischen Leistung, Geschwindigkeit und Qualität

Unabhängig von der Größe gilt für Ihre Schneidresultate eine grundlegende Gleichung: das Verhältnis zwischen Laserleistung, Schneidgeschwindigkeit und Kantenqualität. Eine falsche Balance führt entweder zu langsamer Produktion (zu geringe Leistung, zu niedrige Geschwindigkeit) oder zu schlechter Qualität (zu hohe Geschwindigkeit im Verhältnis zur verfügbaren Leistung).

Für Hobbyisten und Betreiber kleiner Werkstätten bedeutet dies, realistische Grenzen anzuerkennen. Ein 1,5-kW-System erzeugt bei 6-mm-Stahl unter optimaler Geschwindigkeit saubere Kanten. Wird dasselbe System jedoch für 8-mm-Material eingesetzt, sinkt die Schneidgeschwindigkeit stark, und die Kantenqualität leidet – man verlangt vom Gerät mehr, als es innerhalb seines effizienten Betriebsbereichs leisten kann.

Industrielle Anwender stehen denselben physikalischen Gesetzen gegenüber, verfügen aber über größere Reserven. Ein CNC-Lasersystem mit 6 kW schneidet denselben 6-mm-Stahl drei- bis viermal so schnell oder bewältigt 15-mm-Material mit Geschwindigkeiten, die das kleinere Gerät nur bei dünnen Blechen erreicht. Dieser Unterschied wirkt sich direkt auf die Teile pro Stunde und die Kosten pro Schnitt aus.

Die Kantenqualität folgt auf beiden Skalen vorhersagbaren Mustern:

- Dünne Materialien (unter 3 mm): Höhere Geschwindigkeiten verbessern im Allgemeinen die Kantenqualität, da sie den Wärmeeintrag verringern und die Schlackebildung minimieren.

- Mittlere Dicke (3–10 mm): Die optimale Geschwindigkeit gewährleistet ein ausgewogenes Verhältnis zwischen Wärmeeintrag und Materialabtrag. Zu hohe Geschwindigkeit führt zu rauen Kanten; zu geringe Geschwindigkeit verursacht übermäßige wärmeeinflusste Zonen.

- Dicke Abschnitte (10 mm und mehr): Die Geschwindigkeit sinkt deutlich, und die Kantenqualität hängt stärker von der Auswahl des Hilfsgases, der Fokusposition und dem Düsenabstand ab als von der reinen Leistung.

Nach recherche zur Geräteauslegung , neigen viele Käufer dazu, in die „Eine-Maschine-für-alle“-Falle zu tappen – sie erwerben Geräte basierend auf gelegentlichen Maximalanforderungen statt auf regulären Produktionsbedürfnissen. Der intelligentere Ansatz? Passen Sie Ihre Hauptauslastung an Geräte an, die diese mit 70–80 % Kapazität bewältigen, und lagern Sie gelegentliche Arbeiten an dickem Material an Spezialbetriebe aus, bis das Volumen eine Aufrüstung rechtfertigt.

Ob Sie eine Werkstatt einrichten oder eine Produktionsstätte planen – die Auswahl der Ausrüstung bestimmt Ihre betriebliche Leistungsgrenze. Doch der Anschaffungspreis allein verrät nur einen Teil der Geschichte. Die Kenntnis der Gesamtbetriebskosten zeigt, ob Ihre Investition tatsächlich wirtschaftlich sinnvoll ist.

Gesamtkosten der Nutzung und ROI-Analyse

Sie haben den Umfang Ihrer Ausrüstung festgelegt – doch an dieser Stelle machen die meisten Käufer einen Fehler: Sie konzentrieren sich auf den Kaufpreis und ignorieren die Kosten, die sich über Jahre des Betriebs ansammeln. Ein Metall-Lasercutter stellt ein langfristiges Produktionsmittel dar, keinen einmaligen Einkauf. Laut branchenanalyse kann das, was zunächst kostengünstig erscheint, im Laufe der Zeit teuer werden, wenn man Energieverbrauch, Wartungsanforderungen und Produktivitätseinschränkungen berücksichtigt.

Aufschlüsselung der tatsächlichen Betriebskosten

Stellen Sie sich die Gesamtbetriebskosten wie einen Eisberg vor – der über der Wasseroberfläche sichtbare Preis einer Faserlaser-Schneidmaschine repräsentiert nur einen Bruchteil Ihrer tatsächlichen Investition. Das eigentliche finanzielle Bild ergibt sich, wenn Sie alle Kostenkategorien über einen Betrachtungszeitraum von 5 bis 10 Jahren analysieren.

| Kostenkategorie | Einstiegsmodelle ($15.000–$40.000) | Mittelklasse-Systeme ($40.000–$70.000) | Industrielle Systeme ($70.000+) |

|---|---|---|---|

| Anfängliche Geräteinvestition | $15,000-$40,000 | $40,000-$70,000 | $70,000-$120,000+ |

| Installation & Schulung | $1.000–$3.000 (Grundausstattung) | $3.000–$8.000 (Infrastrukturmodifikationen) | $10.000–$25.000 (spezialisierte Arbeitskräfte, Vorarbeiten am Standort) |

| Verbrauchsmaterialien (jährlich) | $500-$1,500 | $1,500-$4,000 | $4,000-$10,000 |

| Stromverbrauch (jährlich bei Vollbetrieb) | $2,000-$4,000 | $4,000-$8,000 | $8,000-$15,000+ |

| Wartung (jährlich) | $200-$600 | $600-$2,000 | $2,000-$5,000 |

| Erwartete Lebensdauer | 8–12 Jahre | 10-15 Jahre | 15–20+ Jahre |

Laut Kostenanalysen verbraucht eine 3000-W-Faserlaser-Maschine bei voller Leistung etwa 8,5 kWh. Wenn Sie nach einem Lasergravurgerät zum Verkauf suchen, mag diese Stromangabe abstrakt erscheinen – multiplizieren Sie sie jedoch mit 2.000 jährlichen Betriebsstunden, und allein die Energiekosten belaufen sich auf $2.000–$4.000, je nach Ihren örtlichen Stromtarifen.

Der Hilfsgasverbrauch verursacht eine weitere erhebliche Kostenposition, die von den meisten Käufern unterschätzt wird. Stickstoff kostet etwa 320 $ pro Flasche und reicht für 12 bis 16 Stunden kontinuierliches Schneiden. Sauerstoff kostet rund 15 $ pro Flasche und Stunde. Für Werkstätten, die hauptsächlich dünne Materialien bearbeiten, bietet ein Druckluftkompressor eine Alternative (ein 3-kW-Laser benötigt einen 15-kW-Kompressor; ein 6-kW-Laser benötigt einen 22-kW-Kompressor), wodurch die laufenden Gas kosten deutlich reduziert werden.

Wartungspläne und Austausch von Verschleißteilen

Das ist der Unterschied zwischen profitablen Betrieben und Verlustmaschinen: disziplinierte Wartung, die verhindert, dass kleine Probleme zu produktionsstoppenden Ausfällen eskalieren. Eine Faserlaser-Gravur- oder Schneidanlage erfordert in mehreren Intervallen besondere Aufmerksamkeit:

- Tägliche Aufgaben: Prüfen Sie Linse und Düse vor jedem Einsatz. Überprüfen Sie die Schutzlinse auf Verschmutzung oder Beschädigungen. Der Ersatz einer Schutzlinse kostet nur 2–5 $ pro Linse, aber die Vernachlässigung dieser Prüfung birgt das Risiko von Schäden an weitaus teureren Komponenten.

- Wöchentliche Anforderungen: Reinigen Sie die optischen Komponenten, überprüfen Sie die Gasdruckeinstellungen und kontrollieren Sie den Kühlmittelstand. Untersuchen Sie das Schneidbett auf Ablagerungen von Verschmutzungen, die die Materialpositionierung beeinträchtigen könnten.

- Monatliche Aufgaben: Wasser im Kühlsystem ersetzen. Den Lasertisch reinigen und Schneidabfälle entfernen. Das Abluftsystem und Luftfilter bei Vorhandensein überprüfen. Düsen nach Bedarf austauschen (jeweils 2–5 $ für 3-kW-Köpfe).

- Vierteljährliche Prüfungen: Bewegungssystemkalibrierung überprüfen. Antriebsriemen und Linearführungen auf Verschleiß untersuchen. Alle beweglichen Komponenten gemäß Herstellerspezifikationen reinigen und schmieren.

- Halbjährliche Anforderungen: Schmiersystem mit Öl auffüllen. Luft-/Gasfilter ersetzen (2.000–4.000 $, abhängig vom System). Filter des Absauggeräts warten (800–2.000 $). Wartung der Druckluftkompressoranlage, falls vorhanden.

- Jährliche Inspektion: Professionelle Serviceprüfung einschließlich Überprüfung der Laserquellenleistung, Bestätigung der Ausrichtung und vollständiger Systemkalibrierung.

Keramische Bauteile kosten etwa 5 $/Stück und halten in der Regel mehrere Monate ohne Beschädigung. Die Komponenten der Faserlaserbeschriftungsmaschine, wie Fokussier- und Kollimationslinsen, halten erheblich länger – ein Austausch ist nur erforderlich, wenn Beschädigungen auftreten, was oft auf vernachlässigte Prüfungen der Schutzlinsen zurückzuführen ist.

Berechnung Ihrer Rendite bei der Laserbearbeitung

Die ROI-Formel selbst ist einfach: ROI (%) = [(Gewinn aus der Investition – Kosten der Investition) / Kosten der Investition] × 100. Doch laut Forschung zur ROI-Bewertung erreichen die meisten Unternehmen die vollständige Amortisation innerhalb von 18 bis 24 Monaten, wenn sie Produktivitätsgewinne, Materialersparnisse und Verbesserungen der Arbeitsplatzeffizienz berücksichtigen.

Was sorgt für diese Rendite? Drei Hauptfaktoren summieren sich über die gesamte Nutzungsdauer:

- Einfluss der Produktionsgeschwindigkeit: Das Faserlaser-Schneiden verarbeitet Materialien bis zu dreimal schneller als herkömmliche Methoden, mit Geschwindigkeiten von bis zu 20 Metern pro Minute bei dünnen Blechen. Dies führt zu einer um 200–400 % erhöhten Produktionskapazität, ohne zusätzliche Arbeitskräfte hinzuzufügen.

- Materialersparnis: Die schmale Schnittbreite von 0,1–0,2 mm in Kombination mit fortschrittlicher Nesting-Software reduziert den Materialabfall um bis zu 20 %. Eine intelligente Optimierung ermöglicht Materialauslastungsraten von über 80 %.

- Kostenreduzierung bei der Arbeitskraft: Automatisierte Systeme erfordern nur minimale Eingriffe durch Bediener. Die entfallenden Nachbearbeitungsprozesse – die Kanten verlassen die Maschine bereits fertig für das Schweißen oder Lackieren – sparen pro Bauteil erhebliche Arbeitsstunden ein.

Für einen mittelgroßen Betrieb verteilen sich die monatlichen Einsparungen typischerweise wie folgt: Energieeinsparungen von 800–1.200 $ im Vergleich zu weniger effizienten Alternativen, Wartungskostensenkungen von 400–600 $ gegenüber CO2-Systemen und zusätzliche Umsatzkapazitäten von 3.000–5.000 $ aufgrund höherer Durchlaufleistung.

Umwelt- und Infrastrukturüberlegungen

Die Kosten für Laserschneiden gehen über direkte Betriebskosten hinaus und beinhalten wesentliche Infrastrukturinvestitionen. Die Absaugung von Dämpfen ist keine Option – die Verdampfung von Metall erzeugt Partikel und Gase, die gesundheitliche Risiken bergen und optische Komponenten beschädigen können. Planen Sie je nach Produktionsvolumen und lokalen behördlichen Vorgaben zwischen 2.000 und 10.000 $ für geeignete Absauganlagen ein.

Beim Vergleich der Energieeffizienz setzt sich die Fasertechnologie eindeutig durch. Faserlaser erreichen einen elektro-optischen Wirkungsgrad von etwa 35 %, während CO2-Laser bei 10–20 % liegen. Laut analyse der Betriebskosten verbrauchen CO2-Laser etwa 20 $ pro Betriebsstunde, während Fasersysteme ungefähr 4 $ pro Stunde benötigen – eine Differenz, die sich über mehrere Jahre Produktion deutlich summieren kann.

Bei der Bewertung der Kosten für den Laserschnitt Ihres Betriebs bedenken Sie, dass kostengünstige Maschinen oft schneller an Wert verlieren und eine geringere Nachfrage auf dem Sekundärmarkt aufweisen. Hochwertigere Systeme behalten ihren Wert länger und bieten mehr Flexibilität für zukünftige Upgrades oder den Wiederverkauf. Die Frage lautet nicht „Wie viel kostet diese Maschine beim Kauf?“, sondern vielmehr „Wie hoch sind die Gesamtkosten für Besitz, Betrieb und langfristige Nutzung?“

Die Kenntnis der Gesamtbetriebskosten ermöglicht es Ihnen, Investitionen realistisch einzuschätzen – doch selbst die beste Ausrüstung liefert enttäuschende Ergebnisse, wenn Schneidprobleme unerkannt bleiben. Die Fähigkeit, häufige Fehler zu diagnostizieren, verwandelt Frust in systematische Problemlösung.

Behebung häufiger Schneidefehler und Lösungen

Sogar der beste Laser, der Metall schneidet, liefert frustrierende Ergebnisse, wenn Parameter abdriften oder sich Bedingungen ändern. Der Unterschied zwischen profitablen Abläufen und Qualitätsproblemen hängt oft von einer einzigen Fähigkeit ab: systematisches Fehlerbeheben. Statt Lösungen zu erraten, verwandelt das Verständnis der Beziehung zwischen Defektsymptomen, Ursachen und gezielten Korrekturen zufällige Anpassungen in vorhersehbare Problemlösungen.

Diagnose von Drossel- und Gratbildungsproblemen

Wenn Sie beim Laserschneiden von Metallblechen raue Kanten oder erstarrte Materialansammlungen an der Unterseite der Schnitte feststellen, haben Sie es mit den häufigsten Fehlern in der Metallbearbeitung zu tun: Drosseln und Grate. Laut qualitätskontrollforschung stammen diese Probleme aus einem Ungleichgewicht zwischen Schneidgeschwindigkeit, Laserleistung und Hilfsgasparametern.

Graten entstehen, wenn geschmolzenes Material nicht sauber aus der Schnittzone herausgeschleudert wird – es erstarrt stattdessen an der Unterseite erneut. Grate erscheinen als raue, aufgewölbte Kanten, wenn der Laser keine saubere Trennung erzielt. Beides deutet darauf hin, dass die Parameter Ihrer Metall-Laserschneidmaschine angepasst werden müssen, wobei sich die spezifischen Korrekturen unterscheiden.

Zur Beseitigung von Graten erhöhen Sie zunächst den Druck des Hilfsgases in Schritten von 0,1 bar. Wenn sich die Fokusposition unterhalb der Materialoberfläche befindet, heben Sie diese schrittweise an. Wenn die Schneidgeschwindigkeit bei Ihrer Leistungsstufe zu hoch ist, schmilzt der Laser das Material nicht vollständig durch – verringern Sie die Geschwindigkeit um 5–10 % und beobachten Sie das Ergebnis. Bei Graten gilt oft das Gegenteil: Zu langsame Schnittgeschwindigkeit oder übermäßige Leistung führen zu einer Wärmeeinlagerung, die raue Kanten verursacht. Erhöhen Sie daher die Geschwindigkeit, während Sie eine ausreichende Durchdringung beibehalten.

Lösung von Problemen im wärmebeeinflussten Bereich

Übermäßige wärmeeinflusste Zonen (HAZ) beeinträchtigen die Materialeigenschaften um Ihre Schnitte herum, was zu Verfärbungen, Verzug oder metallurgischen Veränderungen führt, die nachfolgende Prozesse wie Schweißen oder Biegen beeinträchtigen. Laut fehlerbehebungsanleitungen , ist die Hauptursache ein zu langsam bewegter Laser oder eine für die Materialstärke übermäßige Leistung.

Die Auswahl des besten Lasers zum Schneiden Ihrer spezifischen Materialien erfordert eine Optimierung des Verhältnisses von Leistung und Geschwindigkeit. Erhöhen Sie die Schneidgeschwindigkeit, während Sie ausreichend Leistung für eine saubere Durchdringung beibehalten – dies reduziert den Wärmeeintrag pro Längeneinheit. Eine ausreichende Luftunterstützung oder Stickstoffströmung kühlt die Schneidzone und bläst Rückstände weg, bevor sie sich erneut entzünden können. Bei reflektierenden Materialien wie Aluminium eliminiert das Schneiden mit Stickstoff Oxidation und verringert gleichzeitig thermische Schäden.

| Art des Problems | Wahrscheinliche Ursachen | Spezifische Lösungen |

|---|---|---|

| Ansatz (Unterseitenanhaftung) | Fokus zu niedrig; Gasdruck unzureichend; Schneidgeschwindigkeit zu hoch; unreines Hilfsgas | Fokusposition erhöhen; Gasdruck in Schritten von 0,1 bar erhöhen; Geschwindigkeit um 5–10 % verringern; Gasreinheit prüfen (99,6 % und höher für Stickstoff) |

| Grate (raue, hochstehende Kanten) | Geschwindigkeit zu langsam; Leistung zu hoch; Fokus oberhalb der Oberfläche; unzureichende Materialvorbereitung | Schnittgeschwindigkeit erhöhen; Leistung reduzieren; Fokusposition senken; Materialoberfläche vor dem Schneiden reinigen |

| Unvollständige Schnitte | Unzureichende Leistung; zu hohe Geschwindigkeit; niedriger Gasdruck; verschmutzte Linse | Leistung um 5–10 % erhöhen; Geschwindigkeit verringern; Druck des Hilfsgases erhöhen; Schutzlinse reinigen oder austauschen |

| Übermäßige wärmebeeinflusste Zone | Geschwindigkeit zu langsam; Leistung zu hoch; ungenügende Kühlung; ungeeignetes Gas gewählt | Geschwindigkeit erhöhen, dabei Durchdringung beibehalten; Leistung reduzieren; Luftunterstützung verbessern; bei empfindlichen Materialien auf Stickstoff umstellen |

| Raue / wellenförmige Schnittfläche | Gasdruck zu hoch; defekte Düse; verschmutzte Linse; Materialqualitätsprobleme | Reduzieren Sie den Gasdruck um 0,1–0,2 bar; tauschen Sie die Düse aus; reinigen Sie die Optik; überprüfen Sie die Materialkonsistenz |

Vorbeugende Maßnahmen und Qualitätskontrollpunkte

Systematische Vorbeugung ist jederzeit besser als reaktive Fehlerbehebung. Die Umsetzung dieser Qualitätskontrollmaßnahmen erkennt Probleme, bevor sie die Produktion beeinträchtigen:

- Prüfung vor dem Schneiden: Überprüfen Sie die Schutzlinse vor jedem Durchlauf – eine 2 $-Linse schützt Bauteile, die Hunderte kosten. Stellen Sie Zentrierung und Zustand der Düse sicher.

- Materialvorbereitung: Sauber gereinigte Oberflächen entfernen Beschichtungen, Öle oder Verunreinigungen, die zu ungleichmäßigem Schneiden führen. Überprüfen Sie die Dickenkonsistenz über das gesamte Blech.

- Parameterdokumentation: Notieren Sie optimale Einstellungen für jede Material-Dicke-Kombination. Nutzen Sie diese Referenzwerte, wenn Abweichungen auftreten.

- Regelmäßige Kalibrierung: Überprüfen Sie die Fokusausrichtung wöchentlich. Prüfen Sie die Gasdruckmanometer monatlich. Führen Sie eine vollständige Inspektion des optischen Pfads quartalsweise durch.

- Schnittqualität-Stichprobe: Testausschnitte auf Schrottmaterial durchführen, wenn Materialien gewechselt werden oder nach jeder Wartung. Die Kantenqualität vor produktiven Läufen überprüfen.

Laut Defektanalysen verhindert eine Stickstoffreinheit von über 99,6 % die typische blaue oder violette Verfärbung beim Schneiden von Edelstahl. Unreiner Sauerstoff führt ebenfalls zu Schlackeanhaftung und reduzierten Schneidgeschwindigkeiten – bei Leistungseinbrüchen ohne offensichtliche Ursachen die Gasqualität prüfen.

Für Anwendungen mit Metall-Lasergravurmaschinen gelten ähnliche Prinzipien bei niedrigeren Leistungsstufen. Die Fokusposition wird besonders kritisch bei geringen Tiefen, und die Oberflächenvorbereitung des Materials beeinflusst direkt die Markierungskonsistenz und den Kontrast.

Das Beherrschen der Fehlerbehebung verwandelt Ihre Faserlaser-Gravurmaschine oder Schneidanlage von einem temperamentvollen Werkzeug in ein zuverlässiges Produktionsmittel. Doch systematisches Problemlösen ist nur ein Teil des Entscheidungsprozesses – die Fähigkeit, Ihre gesamte Fertigungsstrategie richtig einzuschätzen, ermöglicht es Ihnen, die Vorteile der Laserschneidtechnologie am effektivsten auszunutzen.

Die richtige Entscheidung für das Laserschneiden von Metall treffen

Sie haben die technischen Details verinnerlicht – Leistungsanforderungen, Technologievergleiche, Kostenrahmen und Fehlerbehebungsstrategien. Nun kommt der entscheidende Moment, in dem Wissen in Handeln umgesetzt wird: alles zu einer Entscheidung zusammenzuführen, die genau zu Ihrer individuellen Situation passt. Ob Sie Ihren ersten Laser zum Schneiden von Metall bewerten oder eine bestehende Laserschneidmaschine für Metall aufrüsten – der richtige Weg erfordert, dass Sie die Funktionen an Ihre tatsächliche Produktionssituation anpassen.

Aufbau Ihrer strategischen Roadmap für das Metallschneiden

Bevor Sie Lieferanten kontaktieren oder Angebote vergleichen, treten Sie einen Schritt zurück und prüfen Sie Ihre aktuelle Ausgangslage. Laut branchen-Einkaufsführern beginnen die erfolgreichsten Ausrüstungsentscheidungen mit einer ehrlichen Selbsteinschätzung, statt Spezifikationen hinterherzujagen. Ihr Fahrplan beginnt mit diesen grundlegenden Fragen:

- Materialprofil: Welche Metalle schneiden Sie am häufigsten? Welche Dickenbereiche dominieren Ihre Produktion? Eine für dünne Edelstahlbleche optimierte CNC-Laserschneidanlage unterscheidet sich erheblich von einer, die für dicke Baustähle ausgelegt ist.

- Volumenanforderungen: Führen Sie Prototypen und Kleinserien durch, oder verlangt Ihr Betrieb eine kontinuierliche Mehrschichtproduktion? Dies entscheidet darüber, ob eine CNC-Laserschneidanlage mit einfacher Automatisierung ausreicht oder integrierte Beschickungssysteme unverzichtbar werden.

- Präzisionsanforderungen: Benötigen Ihre Teile Toleranzen von ±0,1 mm oder ist ±0,25 mm akzeptabel? Engere Toleranzen erfordern hochwertigere Bewegungssysteme und strengere Wartungsprotokolle.

- Technologieauswahl: Basierend auf Ihrer Materialmischung: Deckt die Faserlaser-Technologie Ihre Anforderungen ab, oder bevorzugen bestimmte Anwendungen weiterhin CO2 oder alternative Verfahren wie Wasserstrahlschneiden?

- Leistungsdimensionierung: Passen Sie die maximale Dicke Ihrer üblichen Schneidanforderungen an die optimale – nicht maximale – Leistung in Watt an. Der Betrieb bei 70–80 % Kapazität verlängert die Lebensdauer der Verschleißteile und verbessert die Kantenqualität.

- Gesamtkostenbetrachtung: Betrachten Sie neben dem Kaufpreis auch den Stromverbrauch, die Verschleißteile, Wartungsintervalle und die erwartete Lebensdauer. Ein Faserlaser-Schneidgerät mit höheren Anschaffungskosten weist oft geringere Gesamtbetriebskosten auf.

- Unterstützende Infrastruktur: Stellen Sie vor der Entscheidung die lokale Serviceverfügbarkeit sicher. Wie Geräteanalysten betonen: Eine Maschine, die auf Service wartet – unabhängig von ihren Spezifikationen – generiert keinen Umsatz.

Dieses Rahmenmodell gilt unabhängig davon, ob Sie einen Desktop-Laser-Metallstichgerät kaufen oder eine industrielle Laserschneidmaschine für die Serienproduktion spezifizieren. Die Technologie skaliert, doch die Entscheidungslogik bleibt gleich.

Zusammenarbeit mit Experten für präzise Fertigung

Folgendes übersehen viele Käufer: Laserschneiden existiert selten isoliert. Die meisten gefertigten Teile erfordern zusätzliche Arbeitsschritte – Umformen, Stanzen, Schweißen, Montage – bevor sie serienreif sind. Der Aufbau von Fertigungskapazitäten bedeutet, zu berücksichtigen, wie das Laserschneiden in Ihren gesamten Arbeitsablauf integriert ist.

Für Anwendungen im Automobilbereich und bei Präzisionskomponenten wird diese Integration entscheidend. Bedenken Sie, wie Shaoyi (Ningbo) Metal Technology beispielhaft für einen umfassenden Fertigungspartner steht, der Laserschneidfähigkeiten ergänzt. Ihre IATF-16949-zertifizierten Metallstanz- und Präzisionsbaugruppen adressieren die Schritte nach dem Laserschneiden: komplexes Umformen, Verbindung von Komponenten und die Bereitstellung fertiger Baugruppen, die sofort eingebaut werden können.

Was macht solche Partnerschaften wertvoll? Mehrere Fähigkeiten heben sich hervor:

- Schnelle Prototypenerstellung: Wenn Sie eine Designvalidierung benötigen, bevor Sie in Produktionswerkzeuge investieren, beschleunigen Fähigkeiten mit einer Durchlaufzeit von 5 Tagen Ihren Entwicklungszyklus erheblich. Dies ist entscheidend, ob Sie an lasergeschnittenen Halterungen oder gestanzten Fahrwerkskomponenten arbeiten.

- Gestaltung für die Fertigung (DFM): Eine umfassende DFM-Analyse erkennt potenzielle Probleme, bevor sie zu kostspieligen Korrekturen werden. Eine Angebotserstellung innerhalb von 12 Stunden ermöglicht es Ihnen, mehrere Konstruktionsansätze schnell zu bewerten.

- Qualitätszertifizierung: Die IATF-16949-Zertifizierung – der Qualitätsmanagemechanismus der Automobilindustrie – gewährleistet konsistente Prozesse für Fahrgestelle, Aufhängungen und Strukturbauteile, bei denen ein Ausfall keine Option ist.

- Skalierbarkeit der Produktion: Der Übergang von der Prototypenvalidierung zur automatisierten Massenproduktion erfordert Partner, die beide Enden des Volumenspektrums abdecken, ohne dass die Qualität nachlässt.

Laut Forschungsergebnissen von Fertigungspartnern bieten die stärksten Herstellungsbeziehungen technische Beratung, Prototypentests und Materialempfehlungen – nicht nur Maschinenzeit. Diese Unterstützung verringert Risiken, verkürzt Durchlaufzeiten und gewährleistet einen reibungslosen Produktionsablauf bei komplexen Baugruppen.

Ihre nächsten Schritte nach Phase

Wohin Sie von hier aus gehen, hängt davon ab, wo Sie heute stehen:

Wenn Sie Ihre erste Investition in eine Laserschneidemaschine recherchieren: Fordern Sie Testausschnitte von mehreren Anbietern an, wobei Ihre tatsächlichen Serienteile verwendet werden sollen. Prüfen Sie Genauigkeit, untersuchen Sie die Schnittkantenqualität und nehmen Sie die gesamte Bearbeitungszeit auf. Besuchen Sie bestehende Nutzer in Ihrer Region und stellen Sie offene Fragen zur Zuverlässigkeit und Serviceerfahrung.

Wenn Sie bestehende Kapazitäten aufrüsten: Führen Sie eine ehrliche Kapazitätsanalyse durch. Sind Sie durch die Schneidgeschwindigkeit, die Dickenkapazität oder den Materialhandling begrenzt? Setzen Sie gezielt dort auf ein Upgrade, wo Ihre eigentliche Engstelle liegt, anstatt Spezifikationen nachzujagen, die beeindruckend wirken, aber nicht Ihre tatsächlichen Produktionsanforderungen erfüllen.

Wenn Sie derzeit Laserschneiden extern beauftragen: Berechnen Sie Ihre tatsächlichen Outsourcing-Kosten, einschließlich Versand, Lieferzeiten und Qualitätskoordination. Vergleichen Sie diese mit den Kosten für die Eigenanlage von Ausrüstung über 5–7 Jahre. Der Break-even-Point wird bei konstanten Stückzahlen oft früher erreicht als erwartet.

Wenn Sie eine präzise Fertigung benötigen, die über das Schneiden hinausgeht: Erkunden Sie Partnerschaften mit integrierten Herstellern, die neben Ihren lasergeschnittenen Bauteilen auch Stanz-, Umform- und Montagearbeiten übernehmen können. Für Automobilanwendungen veranschaulichen Ressourcen wie Shaoyis Stanzkapazitäten für die Automobilindustrie wie umfassende Produktionsunterstützung die Herstellung komplexer Komponenten optimiert.

Der Weg vom Verständnis der Laser-Metallschneidetechnologie bis hin zu deren profitabler Umsetzung erfordert sowohl Wissen als auch Handeln. Sie verfügen nun über den notwendigen Rahmen – Auswahl der Leistung, Technologievergleich, Kostenanalyse, Fehlerbehebungsfähigkeit und Entscheidungskriterien. Der nächste Schritt liegt bei Ihnen: Anwendung dieses Wissens auf Ihre spezifischen Fertigungsherausforderungen und Aufbau der Schneidfähigkeit, die Ihr Betrieb benötigt.

Häufig gestellte Fragen zur Laser-Metallschneidetechnik

1. Ist das Laserschneiden von Metall teuer?

Die Kosten für das Laserschneiden hängen von der Materialart, Dicke und Schneidgeschwindigkeit ab. Die stündlichen Kosten liegen typischerweise zwischen 60 und 150 US-Dollar, wobei Faserlaser mit etwa 28 US-Dollar pro Stunde im Vergleich zu anderen Verfahren arbeiten. Während die anfängliche Investition in Ausrüstung zwischen 15.000 US-Dollar für Einstiegsmodelle und über 120.000 US-Dollar für Industriemaschinen liegt, erreichen Faserlaser eine Energieeffizienz von 35 % gegenüber 10–20 % bei CO2-Systemen, was die langfristigen Betriebskosten erheblich senkt. Unter Berücksichtigung der entfallenden sekundären Nachbearbeitung, Materialersparnis durch schmale Schnittbreiten und erhöhte Produktionsgeschwindigkeit erreichen viele Unternehmen die volle Amortisation innerhalb von 18 bis 24 Monaten.

wie dickes Stahlblech kann ein 1000-W-Laser schneiden?

Ein 1000W-Fasertaser schneidet typischerweise bis zu 5 mm Edelstahl und etwa 6 mm Baustahl effektiv. Die optimale Leistung wird jedoch bei 70–80 % der maximalen Kapazität erreicht – das bedeutet, dass ein 1000W-System die beste Kantenqualität bei Materialdicken von 3–4 mm liefert. Für dickere Materialien steigen die Leistungsanforderungen erheblich: 2000W verarbeiten 8–10 mm, 3000W bewältigen 12 mm und Systeme mit 6 kW und mehr bearbeiten Materialstärken bis zu 25 mm. Auch die Materialreflexion spielt eine Rolle – Aluminium und Kupfer benötigen 30–50 % mehr Leistung als Stahl gleicher Dicke.

3. Was ist der Unterschied zwischen Faserlaser- und CO2-Laserschneiden?

Faserlaser arbeiten mit einer Wellenlänge von 1,064 Mikrometern und einem Wirkungsgrad von 35 % und eignen sich hervorragend zum Schneiden von Metallen unter 15 mm – insbesondere reflektierende Materialien wie Aluminium, Messing und Kupfer. Sie bieten eine Lebensdauer der Quelle von 100.000 Stunden und erfordern nur geringe Wartung. CO2-Laser verwenden eine Wellenlänge von 10,6 Mikrometern bei einem Wirkungsgrad von 10–20 % und liefern überlegene Ergebnisse bei dickem Metall über 20 mm sowie bei nichtmetallischen Materialien wie Holz, Acryl und Textilien. CO2-Röhren müssen alle 20.000 bis 30.000 Stunden ausgetauscht werden. Wählen Sie Faserlaser für metallbasierte Anwendungen und CO2-Laser für vielseitige Einsatzmöglichkeiten mit unterschiedlichen Materialien.

4. Kann ich einen Desktop-Laserschneider zu Hause zum Schneiden von Metall verwenden?

Desktop-Faserlaser unter 5.000 $ eignen sich hervorragend zum Markieren und Gravieren von Metall, können jedoch in der Regel keine Metalle mit einer Dicke von mehr als 1 mm vollständig durchtrennen. Eine echte Fähigkeit zum Schneiden von Metallen beginnt bei Systemen ab etwa 15.000–25.000 $ mit einer Leistung von über 500 W. Wichtige Aspekte sind die Bearbeitungsfläche (typischerweise 300x200 mm bis 600x400 mm), elektrische Anforderungen, Belüftung zur Rauchabsaugung und ein Platzbedarf von mindestens 2x3 Metern. Für Hobbyanwender, die gelegentlich dünne Bleche schneiden, ist die Beauftragung von Dienstleistern wie OSH Cut oder SendCutSend oft kostengünstiger als der Kauf einer eigenen Anlage.

5. Wann sollte ich Wasserstrahl- oder Plasmaschneiden anstelle von Laserschneiden wählen?

Wählen Sie Plasma, wenn elektrisch leitfähige Metalle mit einer Dicke von über 25 mm kostengünstig geschnitten werden sollen – Plasma bearbeitet bis zu 15 cm Aluminium, während Laser auf etwa 25 mm Stahl begrenzt sind. Wählen Sie Wasserstrahl für wärmeempfindliche Anwendungen, die keine wärmeeinflusste Zone erzeugen dürfen, für Nichtmetalle wie Stein oder Glas oder für dicke Materialien bis zu 100 mm. Der Wasserstrahlschnitt erfolgt kalt durch abrasive Erosion und erhält so die metallurgischen Eigenschaften, die für Luft- und Raumfahrt- oder Medizinkomponenten entscheidend sind. Draht-EDM eignet sich für höchste Präzisionsanforderungen (±0,0001 Zoll) und Spiegelfinish-Anforderungen, jedoch zu Kosten von 85 $/Stunde gegenüber 28 $/Stunde beim Laserschneiden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —