Preisgestaltung von Laser-Schneidservices enthüllt: Was Werkstätten Ihnen nicht verraten

Was ist ein Laserschneidservice und wie funktioniert er

Haben Sie sich schon einmal gefragt, wie Hersteller jene komplexen Metallteile mit nahezu perfekten Kanten herstellen? Die Antwort liegt im Laserschneidservice – einem Fertigungsverfahren, das gebündelte Lichtenergie verwendet, um Materialien mit chirurgischer Präzision zu durchtrennen. Im Gegensatz zu herkömmlichen Schneidmethoden, die auf physische Schneiden oder abrasive Kräfte angewiesen sind, verwandelt das Schneiden mit einem Laser Rohmaterialien in fertige Bauteile allein durch thermische Energie.

Im Kern bietet ein Laserschneidservice Zugang zu industrieausrüstung geräten, deren Anschaffung die meisten Unternehmen und Privatpersonen nicht rechtfertigen können. Diese Dienstleistungen übernehmen sämtliche Schritte – von der Vorbereitung der Konstruktionsdateien bis zum endgültigen Schnitt – und machen so das präzise Laserschneiden für Bastler, Unternehmer und große Hersteller gleichermaßen zugänglich.

So funktioniert die Laserschneidtechnologie

Was ist also genau Laserschneiden? Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe gebündelt wird – nun multiplizieren Sie diese Intensität mit Tausenden. Eine Laser-Schneidmaschine erzeugt einen kohärenten Lichtstrahl in einem Resonator, wobei Photonen zwischen Spiegeln reflektiert werden, bis sie ausreichende Intensität erreichen, um eine halbdurchlässige Oberfläche zu durchdringen.

Hier wird es interessant. Wenn Elektronen im Lasermedium Photonenenergie absorbieren, wechseln sie in höhere Energieniveaus. Beim Zurückfallen auf niedrigere Niveaus setzen sie identische Photonen in einer Kaskadenwirkung frei. Laut der technischen Dokumentation von Xometry ermöglicht genau dieser Prozess – die stimulierte Emission – den fokussierten, kohärenten Strahl, der präzises Schneiden erlaubt.

Der Strahl wandert durch Glasfaserkabel oder eine Reihe von Spiegeln, bevor er durch eine Fokussierlinse tritt. Diese Linse konzentriert die gesamte Energie auf einen winzigen Punkt – manchmal kleiner als ein menschliches Haar. An diesem Brennpunkt steigt die Temperatur so stark an, dass das Material entweder schmilzt oder sofort verdampft. Ein Gasstrahl (in der Regel Stickstoff, Argon oder Sauerstoff) bläst dann das geschmolzene Material weg und hinterlässt einen sauberen Schnitt.

Durch Computer gesteuerte Motoren bewegen entweder den Schneidkopf oder das Werkstück gemäß vorprogrammierter Anweisungen, sogenanntem G-Code. Dadurch kann der Laser komplexe Formen mit wiederholbarer Genauigkeit schneiden, die manuelle Methoden einfach nicht erreichen können.

Warum Präzision beim Schneiden von Materialien wichtig ist

Sie könnten denken: „Spielt Präzision wirklich eine so große Rolle?“ Bedenken Sie Folgendes – wenn Sie mit einem Laser beispielsweise Halterungen für Fahrzeuge oder Gehäuse für Elektronik schneiden, können bereits kleinste Abweichungen dazu führen, dass Teile nicht mehr richtig zusammenpassen.

Moderne Laserschneidverfahren erreichen Toleranzen von bis zu +/- 0,005 Zoll, wodurch Teile hergestellt werden können, die mit minimalem Nachbearbeitungs- oder Justieraufwand zusammenpassen.

Dieses Maß an Präzision beim Laserschneiden resultiert aus mehreren zusammenwirkenden Faktoren:

- Nicht-kontaktbehafteter Prozess: Da kein physisches Werkzeug das Material berührt, entsteht keine Abnutzung des Werkzeugs, die die Genauigkeit beeinträchtigen könnte

- Minimales Wärmebeeinflussungsgebiet: Die konzentrierte Energie begrenzt die thermische Verformung auf den unmittelbaren Schneidbereich

- Computersteuerung: Digitale Präzision eliminiert menschliche Fehler aus dem Schneidprozess

- Konsistente Strahlqualität: Im Gegensatz zu mechanischen Schneidkanten, die sich im Laufe der Zeit abnutzen, bleibt die Laserintensität stabil

Das Ergebnis? Bauteile, die ihre Maßhaltigkeit beibehalten, unabhängig davon, ob ein Prototyp oder zehntausend Serienteile produziert werden. Diese Konsistenz ist genau der Grund, warum spitzentechnologische Branchen – von der Luft- und Raumfahrt bis zu medizinischen Geräten – stark auf diese Technologie vertrauen.

Arten der Laserschneidtechnologie erklärt

Nachdem Sie nun wissen, wie der Laserschnitt funktioniert, folgt hier etwas, das die meisten Dienstleister Ihnen nicht von vornherein verraten: Nicht alle Laser sind gleich. Die Art des Lasers, die ein Betrieb verwendet, beeinflusst erheblich, welche Materialien geschnitten werden können, wie schnell gearbeitet wird und letztendlich, was Sie zahlen werden. Das Verständnis dieser Unterschiede verschafft Ihnen eine stärkere Position bei der Anfrage von Angeboten.

Drei Haupt-Lasertechnologien dominieren die Branche – CO2-Laser, Faserlaser und Nd:YAG-Laser. Jede Technologie zeichnet sich in bestimmten Anwendungen aus, und zu wissen, welche Technologie für Ihr Projekt geeignet ist, hilft Ihnen dabei, den besten Laser für das Schneiden Ihrer spezifischen Materialien zu finden.

CO2-Laser für organische Materialien

CO2-Laser sind seit Jahrzehnten die Arbeitstiere beim Laserschneiden und -gravieren. Diese Gaslaser verwenden hauptsächlich eine Kohlendioxidmischung, um einen Strahl mit einer Wellenlänge von 10,6 Mikrometer zu erzeugen – ideal zur Absorption durch organische und nichtmetallische Materialien.

Was bedeutet das für Ihr Projekt? Wenn Sie mit Holz, Acryl, Leder, Stoff oder Kunststoffen arbeiten, erzielt die CO2-Technologie hervorragende Ergebnisse. Die längere Wellenlänge interagiert optimal mit diesen Materialien und erzeugt saubere Kanten und glatte Oberflächen, die kürzerwelligen Lasern schwerfallen nachzuahmen.

Hier ist der Kompromiss, den Sie kennen sollten: CO2-Laser benötigen im Vergleich zu neueren Technologien komplexere Kühlsysteme und einen höheren Wartungsaufwand. Außerdem sind sie beim Schneiden von Metall weniger effizient, obwohl leistungsfähige Geräte dünne Stahl- und Aluminiumbleche bewältigen können, sofern sie über ausreichende Leistung verfügen. Laut Den technischen Spezifikationen von ADHMT erreichen CO2-Systeme typischerweise eine elektro-optische Wirkungsgrad von etwa 10–15 %, was langfristig höhere Betriebskosten bedeutet.

Trotz dieser Aspekte bleibt CO2 unübertroffen in Schilderbaubetrieben, der Holzverarbeitung und für alle, die hauptsächlich nichtmetallische Materialien bearbeiten.

Faserlaser für metallische Anwendungen

Wenn das Laserschneiden von Metallen Ihre Hauptpriorität ist, bieten Faserlaser-Schneidverfahren deutliche Vorteile, die ihre schnelle Etablierung in der Industrie erklären. Diese Festkörperlaser erzeugen Licht durch optische Fasern, die mit Seltenen Erden – typischerweise Ytterbium – dotiert sind, und erzeugen eine Wellenlänge von etwa 1,06 Mikrometern.

Warum ist die Wellenlänge wichtig? Metalle absorbieren diese kürzere Wellenlänge weitaus effizienter als den längeren Strahl von CO2-Lasern. Das Ergebnis sind schnellere Schneidgeschwindigkeiten, sauberere Kanten an reflektierenden Materialien wie Kupfer und Messing sowie deutlich niedrigere Betriebskosten. Faserlaser erreichen einen elektro-optischen Wirkungsgrad von über 30 % – etwa das Dreifache von CO2-Systemen.

A metall-Laserstrahlschneidanlage mit Fasertechnologie erfordert außerdem nur minimale Wartung. Keine Gasmischung muss nachgefüllt werden, keine Spiegel müssen justiert werden, und die Lebensdauer übersteigt 100.000 Stunden. Für die Serienfertigung von Metallteilen schlagen sich diese Faktoren direkt in niedrigeren Kosten pro Bauteil nieder.

Die Einschränkung? Fasergestützte Laser haben Schwierigkeiten mit organischen Materialien. Diese Wellenlänge von 1,06 μm dringt ungehindert durch transparente Kunststoffe und liefert bei Holz schlechte Ergebnisse. Wenn Ihre Projekte sowohl metallische als auch nichtmetallische Materialien umfassen, benötigen Sie vermutlich Zugang zu beiden Technologien – ein Aspekt, den Sie berücksichtigen sollten, wenn Sie Anbieter von Laser-CNC-Dienstleistungen bewerten.

Nd:YAG-Laser für spezialisierte Anwendungen

Nd:YAG (Neodym-dotierte Yttrium-Aluminium-Garnet)-Laser nehmen eine spezialisierte Nische ein. Diese Festkörpersysteme erzeugen dieselbe Wellenlänge von 1,064 μm wie Fasergestützte Laser, jedoch über einen anderen Mechanismus – durch Anregung von Neodym-Ionen in einem Kristallstab mittels Blitzlampen oder Laserdioden.

Wobei überzeugen sie? Bei anspruchsvollen industriellen Anwendungen, die eine extreme Durchdringungstiefe erfordern. Nd:YAG-Laser zeichnen sich beim Schneiden dicker Metallplatten, bei Schweißanwendungen sowie in rauen Umgebungen aus. Aufgrund ihrer hohen Spitzenleistung sind sie in Branchen wie Luft- und Raumfahrt, Verteidigung und Schiffbau von großem Wert.

Bei den meisten Standardanfragen für Laserschneiddienstleistungen werden Sie nicht auf Nd:YAG-Technologie stoßen. Der Wartungsaufwand ist höher als bei CO2- und Fasersystemen, und die Kosten pro Schnitt liegen bei typischen Fertigungsarbeiten höher. Dennoch hilft das Verständnis dieser Technologie dabei, zu erkennen, wann eine spezialisierte Anwendung sie tatsächlich erfordert und wann ein Anbieter Ihr Projekt möglicherweise unnötig kompliziert.

Vergleich der Lasertechnologien auf einen Blick

Die Auswahl der richtigen Technologie wird einfacher, wenn Sie die Spezifikationen direkt miteinander vergleichen. Diese Tabelle fasst zusammen, was jeder Lasertyp bietet:

| Spezifikation | CO2-Laser | Faserlaser | Nd:YAG-Laser |

|---|---|---|---|

| Wellenlänge | 10,6 μm | 1,06 μm | 1,064 μm |

| Leistungsbereich | 25 W – 20 kW | 20 W – über 30 kW | 50 W – 6 kW |

| Die besten Materialien | Holz, Acryl, Kunststoffe, Leder, Stoff, Papier | Stahl, Edelstahl, Aluminium, Kupfer, Messing, Titan | Dicke Metalle, hochfeste Legierungen |

| Schnittgeschwindigkeit (dünnes Metall) | - Einigermaßen | Sehr schnell | Mäßig bis schnell |

| Effizienz | 10-15% | 30%+ | 15-20% |

| Wartungsniveau | Hoch (Gas, Spiegel, Kühlung) | Niedrig (Festkörper) | Mäßig bis hoch |

| Typische Anwendungen | Beschilderung, Gravur, Verpackung, Textilien | Metallbearbeitung, Automobil, Elektronikgehäuse | Luft- und Raumfahrt, Verteidigung, Schwerindustrie-Schweißen |

Welche Technologie passt zu Ihrem Projekt?

Die Zuordnung Ihres Projekts zur richtigen Lasertechnologie hängt von einigen Schlüsselfragen ab:

- Nur Metallteile? Faserlaser-Schneidservices bieten die beste Kombination aus Geschwindigkeit, Präzision und Wirtschaftlichkeit

- Holz, Acryl oder Kunststoffe? CO2-Technologie bleibt der Goldstandard für organische Materialien

- Gemischte Materialien? Achten Sie darauf, ob Anbieter sowohl CO2- als auch Fasersysteme betreiben, oder planen Sie die Nutzung mehrerer Anbieter ein

- Dicke Stahlplatten (über 25 mm)? Erkundigen Sie sich, ob das Unternehmen über Hochleistungs-Faser- oder Nd:YAG-Fähigkeiten verfügt

Das Verständnis dieser Unterschiede hilft Ihnen dabei, bessere Fragen zu stellen, wenn Sie Dienstleister kontaktieren – und zu erkennen, wann die Gerätebeschränkungen eines Betriebs Ihren spezifischen Anforderungen nicht gerecht werden. Was die Anforderungen betrifft: Die Materialverträglichkeit geht über den Lasertyp hinaus, was uns zur entscheidenden Frage bringt, welche Materialien am besten mit jedem Schneidverfahren funktionieren.

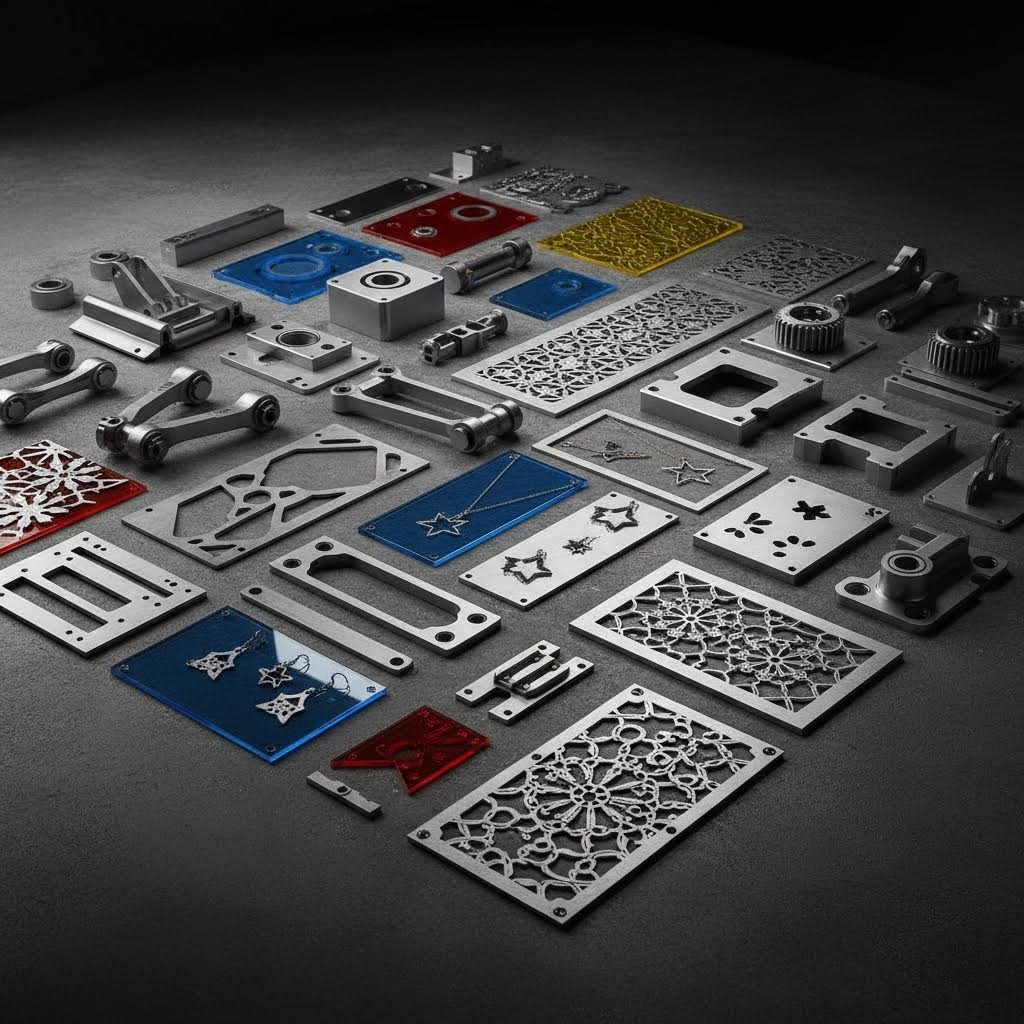

Mit Laserschneidanlagen verarbeitbare Materialien

Hier ist etwas, das die meisten Laserschneidereien nicht freiwillig verraten: Nicht jedes Material, das Sie ihnen bringen, liefert akzeptable Ergebnisse. Einige Materialien lassen sich hervorragend schneiden, mit sauberen Kanten und engen Toleranzen. Andere schmelzen, verziehen sich oder erzeugen giftige Dämpfe, die verantwortungsbewusste Betriebe nicht verarbeiten möchten. Zu wissen, welche lasergeschneideten Materialien geeignet sind – und ihre spezifischen Einschränkungen – erspart Ihnen kostspielige Versuche durch Probieren.

Die Materialauswahl beeinflusst alles, von der Kantenqualität bis hin zum Preis pro Bauteil. Das Verständnis von Dickenfähigkeiten und Toleranzspezifikationen hilft Ihnen, intelligenter zu konstruieren und von Anfang an genaue Angebote einzuholen.

Metallische Materialien und Dickenkapazitäten

Wenn Sie Metall mit dem Laser schneiden müssen, reichen Ihre Optionen von papierschweren Folien bis hin zu massiven Stahlplatten. Jedes Metall verhält sich jedoch unterschiedlich unter dem Strahl, und die Dickebeschränkungen variieren stark je nach Materialeigenschaften.

Fasermodule dominieren das Laserschneiden von Metallen, da Metalle diese Wellenlänge von 1,06 μm effizient absorbieren. Laut Die Materialspezifikationen von SendCutSend , die meisten Dienstleister können Sofortangebote für Bleche bis zu 44" x 30" anbieten, wobei individuelle Angebote für größere Teile verfügbar sind.

Hier erfahren Sie Wissenswertes über gängige Metalle und deren Schneideigenschaften:

| Metalltyp | Maximale Dicke | Kantenqualität | Ideale Anwendungen |

|---|---|---|---|

| Weichstahl | 0,500" (12,7 mm) | Ausgezeichnet – saubere, oxidfreie Kanten mit Stickstoffunterstützung | Halterungen, Rahmen, Industriemaschinen, Automobilkomponenten |

| edelstahl 304 | 0,500" (12,7 mm) | Sehr gut – bei dickeren Schnitten ist leichte Oxidation möglich | Lebensmitteltechnik, medizinische Geräte, architektonische Platten |

| 316 rostfreier Stahl | 0,250" (6,35 mm) | Sehr gut – korrrosionsbeständige Kanten | Marinebeschläge, chemische Verfahrenstechnik, chirurgische Instrumente |

| 5052 Aluminium | 0,500" (12,7 mm) | Gut - kann leichte Streifungen auf dickem Material zeigen | Gehäuse, Beschilderung, maritime Anwendungen |

| 6061 Aluminium | 0.750" (19,05 mm) | Gut bis sehr gut - nach dem Schneiden wärmebehandelbar | Strukturbauteile, Luftfahrtteile, Prototypen |

| Kupfer | 0,250" (6,35 mm) | Mäßig - hochreflektierend, erfordert hohe Leistung | Elektrische Bauteile, Kühlkörper, dekorative Gegenstände |

| Messing | 0,250" (6,35 mm) | Gut - saubere Schnitte bei richtigen Einstellungen | Dekorative Beschläge, Musikinstrumente, Schmuck |

| Titanium Grade 5 | 0,250" (6,35 mm) | Ausgezeichnet - minimale wärmeeinflusste Zone | Luft- und Raumfahrt, medizinische Implantate, Hochleistungsteile |

Möchten Sie Aluminium für Leichtbauanwendungen mit dem Laser schneiden? Die Legierungen 5052 und 6061 bieten die beste Kombination aus Bearbeitbarkeit und Festigkeit. Bei der Laserschneidung von Blechen mit geringeren Dicken (unter 0,125") erreichen die meisten Anbieter Toleranzen innerhalb von ±0,005 Zoll – ausreichend eng für präzise Baugruppen.

Ein entscheidender Aspekt beim Laserschneiden von Metallblechen: Die Mindestteilgröße nimmt mit der Dicke zu. Während Sie bei dünnen Materialien Merkmale ab 0,25" x 0,375" schneiden können, erfordern dickere Werkstoffe größere Mindestabmessungen – manchmal 1" x 1" oder mehr bei einer halbzölligen Platte. Diese Einschränkung wirkt sich auf filigrane Designs und die Herstellung kleiner Bauteile aus.

Leitfaden für Kunststoffe und organische Materialien

Der Wechsel von Metallen zu mit dem Laser schneidbaren Kunststoffen bringt andere Überlegungen mit sich. CO2-Laser verarbeiten die meisten organischen und polymeren Materialien, aber die Materialzusammensetzung spielt eine größere Rolle, als man erwarten könnte.

Nach Materialleitfaden von Laser Cut Supply , Acryl bleibt der Favorit für schlanke, moderne Anwendungen, da die Schnittkante kristallklar wird. Gussacryl (GS) ist spannungsfrei und unter dem Laser zuverlässiger, während extrudierte Varianten (XT) besser geeignet sind, wenn enge Dicken-Toleranzen am wichtigsten sind.

| Materialtyp | Maximale Dicke | Kantenqualität | Ideale Anwendungen |

|---|---|---|---|

| Gussacrylglas (PMMA) | 0,750" (19 mm) | Ausgezeichnet – polierter, flammenglätteter Oberflächencharakter | Beschilderungen, Displays, dekorative Gegenstände, Leuchten |

| Extrudiertes Acryl | 0,500" (12,7 mm) | Sehr gut – etwas geringere Klarheit als bei Gussacryl | Serienfertigung, preissensitive Projekte |

| PET-G | 0,250" (6,35 mm) | Gut – kann leichte Schmelzspuren aufweisen | Schlagfeste Abdeckungen, lebensmittelechte Behälter |

| Delrin (POM) | 0,250" (6,35 mm) | Gut – sauberer Schnitt bei richtigen Geschwindigkeitseinstellungen | Zahnräder, Buchsen, mechanische Teile mit geringer Reibung |

| Birkenfurnier | 0,375" (9,5 mm) | Sehr gut - saubere Kanten, geringe Verkohlung | Strukturmodelle, Möbelprototypen, Bastelprojekte |

| MDF | 0,250" (6,35 mm) | Ausgezeichnet - homogen, ideal zum Gravieren | Schilder, Innendekoration, Vorrichtungen und Halterungen |

| Pappe/Spanplatte | 0,125" (3 mm) | Gut - schnelle Bearbeitung, saubere Kanten | Prototyping, Verpackungen, Architekturmodelle |

Eine Warnung bezüglich Kunststoffen: Gehen Sie niemals davon aus, dass ein Material sicher zum Laserschneiden ist, nur weil es ein Kunststoff ist. PVC, Vinyl und ABS setzen giftige Chlor- oder Cyanidgase frei, wenn sie erhitzt werden. Polycarbonat lässt sich schlecht schneiden und erzeugt gefährliche Dämpfe. Verantwortungsbewusste Anbieter von Laserschnittservices führen strenge Listen verbotener Materialien – und Sie sollten dies ebenfalls tun.

Materialien auf Ihre Anwendung abstimmen

Die Wahl des richtigen Materials geht über das hinaus, was geschnitten werden kann – es kommt darauf an, was für Ihren spezifischen Anwendungsfall geschnitten werden sollte. Hier finden Sie praktische Empfehlungen basierend auf gängigen Projekttypen:

- Industrieteile und Halterungen :Baustahl oder Edelstahl 304 für Festigkeit; Aluminium 6061, wenn das Gewicht entscheidend ist. Eine Metall-Lasercutter-Anlage bewältigt diese Materialien täglich

- Schilder und Anzeigen: Gegossenes Acrylglas für höchste Klarheit; farbiges MDF für kostengünstige, dreidimensionale Beschilderung

- Prototyping: Pappe für schnelle Formstudien; MDF oder Sperrholz für funktionale Prototypen; Aluminium für Tests nahe der Serienproduktion

- Dekorative Gegenstände: Messing und Kupfer verleihen Wärme; Birken-Sperrholz bietet natürliche Ästhetik; verspiegeltes Acrylglas erzeugt dramatische Effekte

- Elektronikgehäuse: aluminium 5052 bietet Abschirmung; pulverbeschichtetes Stahl zeichnet sich durch Haltbarkeit aus; Acryl eignet sich für sichtbare Komponenten

Beachten Sie, dass der Schnittabtrag – das Material, das beim Schneidprozess entfernt wird – beim Laserschneiden typischerweise 0,1 bis 0,2 mm beträgt. Berücksichtigen Sie dies bei der Konstruktion von Steckverbindungen oder Bauteilen mit engen Toleranzen in Ihren Konstruktionsdateien. Die meisten erfahrenen Dienstleister können Empfehlungen zu Schnittabzugszugaben für bestimmte Materialien geben.

Das Verständnis der Materialeigenschaften gibt Ihnen die Kontrolle an die Hand, wenn Sie Angebote anfordern. Doch selbst die perfekte Materialwahl rettet ein Projekt nicht, wenn Ihre Konstruktionsdateien nicht ordnungsgemäß vorbereitet sind – was uns zu den Anforderungen an die Dateivorbereitung führt, die reibungslose Projekte von frustrierenden Verzögerungen unterscheidet.

So bereiten Sie Dateien für das Laserschneiden vor

Sie haben das ideale Material ausgewählt und einen vielversprechenden Dienstleister gefunden. Nun folgt der Schritt, bei dem die meisten Projekte unerwartete Verzögerungen erleben: die Dateivorbereitung. Klingt kompliziert? Muss es nicht sein – doch das Auslassen dieser Grundlagen führt fast zwangsläufig zu abgelehnten Dateien, verschwendeter Zeit oder Bauteilen, die nicht Ihrer Vorstellung entsprechen.

Egal, ob Sie maßgeschneiderte Acrylschnitte für Schilder bestellen oder nach einem Laserholzschnitt in meiner Nähe für ein kreatives Projekt suchen – die Datei, die Sie einreichen, bestimmt alles. Lassen Sie uns genau analysieren, was Laserschneidanlagen und CNC-Systeme von Ihren Konstruktionsdateien benötigen.

Anforderungen an Dateiformate für das Laserschneiden

Das ist der Unterschied zwischen reibungslosen Bestellungen und frustrierenden Rückfragen: die Verwendung des richtigen Dateiformats von Anfang an. Laut den Konstruktionsrichtlinien von Quote Cut Ship interpretieren Laserschneider Bilddateien nicht so, wie Ihre Entwurfssoftware dies tut. Sie benötigen Vektorformate, die exakte Schneidebahnen definieren.

Die folgenden Formate funktionieren mit nahezu jeder Laserschneid-CNC-Maschine:

- DXF (Drawing Exchange Format): Der universelle Standard für Laserschneiddienstleistungen. Funktioniert mit AutoCAD, Fusion 360, SolidWorks und den meisten CAD-Programmen. Hervorragend geeignet für präzise mechanische Bauteile, bei denen die Maßgenauigkeit am wichtigsten ist

- AI (Adobe Illustrator): Natives Format für Illustrator-Nutzer. Behält Ebenen, Farben und komplexe Pfadinformationen bei. Ideal, wenn Ihr Design sowohl Schneid- als auch Gravuroperationen umfasst

- SVG (Scalable Vector Graphics): Open-Source-Format, kompatibel mit kostenloser Software wie Inkscape. Perfekt für Hobbyisten und Kreative, die professionelle Ergebnisse ohne teure Software erzielen möchten

- PDF (Portable Document Format): Funktioniert, wenn es aus Vektorprogrammen mit beibehaltenen Pfaden exportiert wird. Einige Anbieter akzeptieren PDFs, obwohl DXF oder AI in der Regel eine bessere Kompatibilität bieten

Was ist mit JPEGs und PNGs? Diese Rasterformate bestehen aus Pixeln statt aus mathematischen Pfaden. Ein Laser- und CNC-System kann einem Pixelraster nicht zum Schneiden folgen – es benötigt ausschließlich definierte Vektorlinien. Rasterbilder eignen sich zum Gravieren von Fotos auf Oberflächen, aber Schneidvorgänge erfordern ausschließlich Vektoren.

Empfohlene Vorgehensweise beim Design für saubere Schnitte

Die richtige Formatierung ist erst der Anfang. Die Art und Weise, wie Sie Ihr Design innerhalb dieser Datei aufbauen, bestimmt, ob die Teile perfekt herauskommen oder nachträgliche, kostspielige Nacharbeit erfordern.

Nach die technische Dokumentation von xTool , jede Einzelheit in Ihrer Vektordatei hat eine bestimmte Bedeutung für den Laserschneider. Das müssen Sie kontrollieren:

Linien vs. Flächenfüllungen: Linien definieren Schneidwege – der Laser folgt diesen exakt, um Formen zu erzeugen. Flächenfüllungen (durch Linien umschlossene Bereiche mit Farbe oder Mustern) weisen den Laser an, zu gravieren statt zu schneiden. Wenn Sie beides verwechseln, entstehen unerwartete Ergebnisse.

Schnittbreitenkompensation: Denken Sie daran, dass der Laser beim Schneiden Material verdampft und dabei typischerweise 0,1–0,2 mm Breite entfernt. Bei Steckverbindungen oder präzise ineinander greifenden Teilen sollten Sie Ihre Bahnen um die Hälfte des Schnittverlusts versetzen, um genaue Endmaße beizubehalten.

Mindestleitungsbreite: Linienstärken signalisieren der Maschine spezifische Aktionen. Eine gängige Konvention verwendet 0,2 pt starke Linien zum Schneiden und dickere Linien (1 pt oder mehr) zum Gravieren. Prüfen Sie die Spezifikationen Ihres Anbieters – diese können je nach Betrieb variieren.

Abstand der Bahnen: Wenn Designlinien zu nah beieinander liegen, kann der Laser überschneiden oder versehentlich in benachbarte Bereiche schneiden. Halten Sie einen Mindestabstand von 0,010 Zoll (0,25 mm) zwischen kritischen Bahnen ein, um die strukturelle Integrität zu gewährleisten.

Häufige Fehler, die zu Schneidefehlern führen

Sogar erfahrene Designer unterlaufen diese Fehler. Wenn Sie sie von vornherein vermeiden, sparen Sie Überarbeitungsschleifen und Eilzuschläge:

- Offene oder nicht verbundene Bahnen: Lücken in Ihren Schnittlinien verwirren den Laser und führen zu unvollständigen Formen oder unregelmäßiger Bewegung. Verwenden Sie vor dem Exportieren die Funktion „verbinden“ oder „Pfad schließen“ in Ihrer Software.

- Überlappende Linien: Wenn Bahnen überlappen, schneidet der Laser denselben Bereich zweimal – was das Material schwächt, Brandspuren verursacht oder raue Kanten erzeugt. Prüfen Sie mit den Bereinigungswerkzeugen Ihrer Software auf doppelte Linien.

- Text nicht in Konturen umgewandelt: Aktive Textfelder werden möglicherweise falsch dargestellt, wenn die Schriftart nicht verfügbar ist. Wandeln Sie vor der Einreichung весь Text in Pfade, Kurven oder Konturen um.

- Ignorieren der Materialstärke: Laserschneiden ist ein 2D-Verfahren, aber Ihr Material hat eine Dicke. Verzahnte Teile, die nicht die tatsächliche Werkstoffdicke berücksichtigen, passen später nicht richtig zusammen

- Falsche Knotenplatzierung: Zu viele Knoten erzeugen gezackte Pfade; zu wenige Knoten führen zu ungenauen Kurven. Vereinfachen Sie komplexe Pfade, behalten Sie dabei jedoch die gewünschte Form bei

Die meisten Laserschneidservices bieten eine Dateiprüfung vor dem Beginn des Schneidens an. Nutzen Sie dies aus – einige Minuten fachkundiges Feedback verhindern später stundenlanges Fehlersuchen

Mit ordnungsgemäß vorbereiteten Dateien sind Sie nun bereit zu verstehen, was diese Dateien tatsächlich kosten werden – und hier wird Preis-Transparenz entscheidend

Verständnis der Preise für Laserschneidservices

Folgendes verraten die meisten Laserschneidereien nicht freiwillig: Der Preis pro Quadratfuß bedeutet fast nichts. Sie könnten zwei baugleiche Teile aus demselben Materialbogen haben – eines kostet 15 $, das andere 75 $. Der Unterschied? Maschinenzeit. Laut dem Preisführer von Fortune Laser ist der wichtigste Faktor für Ihre Kosten nicht die Materialfläche, sondern wie lange der Laser für das Schneiden Ihres spezifischen Designs benötigt.

Wenn Sie verstehen, was die Kosten für das Laserschneiden tatsächlich beeinflusst, behalten Sie die Kontrolle beim Anfordern von Angeboten. Statt Zahlen blind zu akzeptieren, wissen Sie genau, welche Designentscheidungen Geld kosten – und welche Optimierungen Einsparungen bringen.

Wesentliche Kostentreiber beim Laserschneiden

Jedes Angebot für Laserschneiden folgt einer grundlegenden Formel, unabhängig davon, ob Sie mit einer lokalen Werkstatt arbeiten oder Online-Preise von Send-Cut-Send-Diensten vergleichen:

Endpreis = (Materialkosten + variable Kosten + fixe Kosten) × (1 + Gewinnmarge)

Klingt einfach? Die Komplexität verbirgt sich in diesen variablen Kosten. Folgendes beeinflusst tatsächlich Ihre Preise beim Laserschneiden:

- Materialart und -stärke: Dies wirkt sich auf den Preis auf zwei Arten aus – durch die Kosten für den Rohstoffeinkauf und die Schwierigkeit des Schneidens. Laut der Preisanalyse von Komacut kann sich eine Verdopplung der Materialdicke mehr als verdoppeln, da der Laser viel langsamer bewegt werden muss, um sauber zu durchdringen. Edelstahl verursacht höhere Schneidkosten als Kohlenstoffstahl; Kupfer erfordert höhere Leistungseinstellungen als Aluminium

- Schneidkomplexität und Bahnweglänge: Die gesamte lineare Strecke, die der Laser zurücklegt, bestimmt direkt die Maschinenzeit. Eine Konstruktion mit 100 kleinen Löchern ist teurer als ein großer Ausschnitt, da jedes Loch einen separaten Einstichpunkt benötigt, an dem der Laser das Schneiden beginnt. Verwickelte Designs mit engen Kurven zwingen die Maschine, langsamer zu werden, wodurch die Schneiddauer verlängert wird

- Menge und Rüstzeit: Jeder Auftrag verursacht feste Rüstkosten – Material laden, Maschine kalibrieren, Ihre Datei vorbereiten. Diese Kosten verteilen sich auf alle Teile Ihrer Bestellung, weshalb sich der Stückpreis bei größeren Mengen deutlich verringert

- Anforderungen an die Oberflächenbearbeitung: Sekundärarbeiten wie Entgraten, Fasen, Gewindeschneiden oder Pulverbeschichten erfordern zusätzliche Arbeitszeit und spezialisierte Ausrüstung. Ein roher, lasergeschnittener Bauteil kostet weniger als ein Bauteil mit polierten Kanten oder eingesetzten Befestigungselementen

- Durchlaufgeschwindigkeit: Eilbestellungen, die Lieferung am selben Tag oder am Wochenende erfordern, erhöhen in der Regel die Preise um 20–50 % gegenüber den Standardkosten. Wenn Ihr Zeitplan Spielraum bietet, sparen Sie Geld mit der regulären Durchlaufzeit

Metallschneidverfahren sind im Allgemeinen teurer als die Bearbeitung von Holz oder Acryl, und zwar aus mehreren Gründen über die Materialkosten hinaus. Faserlaser, die in der Lage sind, Metall zu schneiden, erfordern teurere Ausrüstung, und Hilfsgase wie Stickstoff oder Sauerstoff verursachen laufende Betriebskosten.

Wie sich die Konstruktionskomplexität auf Ihr Angebot auswirkt

Stellen Sie sich zwei Stahlwinkel mit identischer Größe vor. Der erste hat vier gerade Kanten und zwei Schraublöcher. Der zweite weist dekorative Verschnörkelungen mit dutzenden Kurven und komplexen Ausschnitten auf. Welcher ist teurer?

Der verzierte Winkel könnte trotz gleichem Material drei- bis fünfmal so viel kosten. Hier ist der Grund:

- Anzahl Durchstiche: Jedes Mal, wenn der Laser einen neuen Schnitt beginnt, muss er zuerst das Material durchdringen. Eine Konstruktion mit 50 inneren Ausschnitten erfordert 50 Durchbrüche; ein einfaches Rechteck benötigt nur einen. Jeder Durchbruch verlängert die Bearbeitungszeit um Sekunden, die sich bei Serienfertigung summieren

- Geschwindigkeitsreduzierung: Komplexe Geometrien mit engen Kurven und scharfen Ecken zwingen den Schneidkopf zur Verzögerung. Die Maschine kann entlang gerader Linien mit voller Geschwindigkeit fahren, doch aufwändige Muster erfordern eine vorsichtige, langsamere Bewegung, um die Genauigkeit zu gewährleisten

- Toleranzanforderungen: Die Angabe von Toleranzen, die enger sind als funktional notwendig, erhöht die Kosten. Laut branchenspezifischen Preisdaten erfordert das Einhalten sehr enger Toleranzen langsamere und kontrolliertere Schneidgeschwindigkeiten

Die Lehre daraus? Einfache geometrische Formen kosten weniger als künstlerische Designs. Wenn das Budget wichtiger ist als Ästhetik, kann die Vereinfachung komplexer Kurven zu klareren Formen Ihr Angebot für den Laserschnitt deutlich senken.

Mengenrabatte und Strategie der Chargenbestellung

Hier macht intelligentes Bestellen wirklich einen Unterschied. Diese Einrichtungsgebühr in Höhe von 25–50 $ pro Auftrag? Sie verteilt sich auf jedes von Ihnen bestellte Bauteil. Bei zehn Teilen betragen die Einrichtungskosten 5 $ pro Stück; bei hundert Teilen sinken sie auf jeweils 0,50 $.

Nach Kostenanalyse von Fortune Laser , Rabatte für Großaufträge können bis zu 70 % betragen. Dies geschieht, weil:

- Feste Einrichtungskosten werden auf mehr Einheiten verteilt

- Großmengenkäufe berechtigen zu Lieferantenrabatten

- Die Produktionseffizienz verbessert sich durch wiederholte Vorgänge

- Die Maschinenstillstandszeiten zwischen den Aufträgen verringern sich

Die praktische Strategie? Bündeln Sie Ihre Bedarfe in größeren, selteneren Bestellungen, anstatt im Laufe des Jahres mehrere kleine Aufträge zu vergeben. Wenn Sie langfristig ähnliche Teile benötigen, sparen Sie erheblich, indem Sie diese gemeinsam statt einzeln beschaffen.

So schätzen Sie Ihr Projektbudget ab

Bevor Sie eine Sofortangebot-Anfrage für Laserschneiden stellen, können Sie die Kosten grob abschätzen, indem Sie folgende Faktoren anhand Ihres Designs bewerten:

- Gesamtschnittlänge berechnen: Messen oder schätzen Sie die erforderlichen linearen Zoll an Schnitten. Mehr Länge bedeutet mehr Maschinenzeit

- Zählen Sie Ihre Durchstiche: Jeder innere Ausschnitt, jedes Loch oder jede separate Form erhöht die Durchstichzeit. Vereinfachen Sie, wo immer möglich

- Berücksichtigen Sie die Materialausnutzung: Nesten – das enge Anordnen von Teilen auf der Platte – minimiert Abfall. Effiziente Layouts verbrauchen weniger Material und können Kosten senken

- Berücksichtigen Sie Nachbearbeitungsschritte: Benötigen Sie Entgraten, Biegen oder Beschichten? Jeder dieser Schritte erhöht die Gesamtkosten

Viele Online-Dienste bieten heute sofortige Angebotsberechnungen für Laserschneiden an, die innerhalb von Sekunden Preise anhand hochgeladener CAD-Dateien ermitteln. Diese Systeme analysieren die Komplexität Ihres Designs, die Materialanforderungen und die Menge, um genaue Schätzungen zu erstellen – allerdings erkennen sie möglicherweise nicht teure Konstruktionsfehler, die ein menschlicher Prüfer bemerken würde.

Wenn Sie nach einem Laserschneidservice in Ihrer Nähe suchen, fragen Sie die Anbieter, ob sie eine Konstruktionsüberprüfung für die Fertigung (DFM) anbieten. Diese fachkundige Prüfung kann Möglichkeiten zur Kostensenkung identifizieren, ohne die Funktionalität einzuschränken – manchmal sogar deutlich. Einige konstruktive Anpassungen, die ein erfahrener Fertiger vorschlägt, sparen oft mehr als jede Rabattverhandlung.

Nachdem die grundlegenden Preisfaktoren verstanden sind, fragen Sie sich möglicherweise, wie sich das Laserschneiden im Vergleich zu alternativen Verfahren schlägt – und wann diese Alternativen für Ihr spezielles Projekt tatsächlich sinnvoller sind.

Laserschneiden im Vergleich zu anderen Schneidverfahren

Sie haben sich also entschieden, dass Ihre Teile geschnitten werden müssen – aber sollten Sie tatsächlich das Laserschneiden verwenden? Folgendes verraten Ihnen die meisten Dienstleister nicht von vornherein: Das Laserschneiden ist nicht immer die beste Wahl. Manchmal liefern Wasserstrahlschneiden, CNC-Fräsen oder Plasmaschneiden bessere Ergebnisse bei geringeren Kosten für Ihre spezifische Anwendung.

Zu verstehen, wann jede Technologie ihre Stärken hat, hilft Ihnen dabei, fundierte Entscheidungen zu treffen, anstatt einfach das zu akzeptieren, was ein Geschäft zufällig vorrätig hat. Laut Wurth Machinerys Vergleichsanalyse kann die falsche Wahl eines CNC-Fräser Tausende an verschwendetem Material und verlorener Zeit verursachen.

Lassen Sie uns genau analysieren, wann jedes Schneidverfahren für Ihr Projekt am sinnvollsten ist.

Technologievergleich auf einen Blick

Bevor wir auf Details eingehen, bietet diese Vergleichstabelle einen schnellen Überblick, um Ihre Projektanforderungen der richtigen Technologie zuzuordnen:

| Faktor | Laserschneiden | Wasserstrahlschneiden | CNC-Fräser | Plasmaschneiden |

|---|---|---|---|---|

| Präzisionsstufe | +/– 0,005" (ausgezeichnet) | +/– 0,009" (sehr gut) | +/– 0,005" (ausgezeichnet) | +/– 0,020" (mäßig) |

| Materielle Vereinbarkeit | Metalle, Kunststoffe, Holz, Stoffe (kein PVC) | Nahezu alles – Metalle, Stein, Glas, Verbundwerkstoffe | Holz, Kunststoffe, Verbundwerkstoffe, Weichmetalle | Nur leitfähige Metalle |

| Kantenfinish | Ausgezeichnet - minimale Nachbearbeitung erforderlich | Gut - leicht rauer, keine Grate | Sehr gut - möglicherweise Entfernung von Haltepunkten notwendig | Mäßig - erfordert oft Nacharbeit |

| Schneidgeschwindigkeit | Sehr schnell (bis zu 2.500 IPM) | Langsam (3-4 Mal langsamer als Plasma) | - Einigermaßen | Schnell bei dickem Metall |

| Kostenwirksamkeit | Am kostengünstigsten für dünne Materialien | Höhere Betriebskosten, Ausrüstung ca. 195.000 $ | Mäßig - gut geeignet für Holz/Plastik | Niedrigste Kosten für dickes Stahl (~90.000 $ System) |

| Dickebegrenzungen | Bis zu 0,5–0,75" (materialabhängig) | 6"+ für Metalle | Variiert je nach Materialsteifigkeit | 1 mm bis 150 mm Stahl |

| Wärmeeinflusszone | Minimal bei richtigen Einstellungen | Keine - kaltes Schneidverfahren | Minimal - mechanischer Prozess | Bedeutend – bis zu 30.000 °C |

Vergleich Laserschneiden vs. Wasserschneiden

Wann sollten Sie Wasserschneiden statt Laserschneiden wählen? Die Antwort hängt von drei Szenarien ab: dicke Materialien, wärmeempfindliche Anwendungen und ungewöhnliche Materialtypen.

Laut SendCutSend's Fertigungsanleitung verwendet das Wasserschneiden Hochdruckwasser, das mit abrasivem Granat gemischt ist, um praktisch jedes Material zu schneiden – von Stahl über Stein bis hin zu Glas. Der entscheidende Vorteil? Keine Wärme. Keine Verformung, keine Härtung und keine wärmeeinflussten Zonen, die die Materialeigenschaften beeinträchtigen könnten.

Wählen Sie das Wasserschneiden, wenn:

- Sie schneiden dicke Metalle über 12,7 mm, bei denen Laser Schwierigkeiten haben, effizient einzudringen

- Wärmeschäden müssen absolut vermieden werden – für Luftfahrtkomponenten ist dies oft erforderlich

- Materialien wie Kohlefaser, G10 oder Phenolharz würden unter thermischer Belastung delaminieren

- Sie schneiden Stein, Keramik oder Glas, die mit dem Laser einfach nicht bearbeitet werden können

- Sie müssen Stahl-Alternativen mit dem Laser schneiden, wenn Sie mit Materialien arbeiten, die für Faserlaser zu dick sind

Bleiben Sie beim Laserschneiden, wenn:

- Geschwindigkeit ist entscheidend – industrielle Laserbearbeitung ist bei vergleichbaren Materialien 3-4 Mal schneller als Wasserstrahlschneiden

- Intrikate Designs erfordern enge Toleranzen und saubere Kanten

- Das Budget ist begrenzt – die Betriebskosten beim Wasserstrahlschneiden sind deutlich höher

- Dünne Materialien unter 0,25" müssen bearbeitet werden – hier liegt die Stärke des Lasers

Der Wasserstrahlschneid-Markt wächst rasant und wird voraussichtlich bis 2034 über 2,39 Milliarden US-Dollar erreichen. Dieses Wachstum spiegelt die steigende Nachfrage nach kalten Schneidverfahren in der Luft- und Raumfahrt sowie der Medizintechnik wider, wo Wärmeeinflüsse unzulässig sind.

Wann CNC-Fräsen die bessere Wahl ist

CNC-Laserschneiden und CNC-Fräsen basieren beide auf computergesteuerter Präzision, unterscheiden sich jedoch grundlegend im Schneidmechanismus. Beim Fräsen wird Material durch einen rotierenden Fräser physisch entfernt – stellen Sie sich einen industriellen Fräser vor, der exakt nach digitalen Koordinaten gesteuert wird.

Bei bestimmten Materialien und Anwendungen ist das Fräsen dem Laserschneiden überlegen:

- Verbundwerkstoffe und Kunststoffe: Materialien wie HDPE, ABS und Delrin erzeugen beim Fräsen oft bessere Oberflächen als beim Laserschneiden. Kein Schmelzen oder thermische Verformung

- Dicke Holzprodukte: Während Laser Holz sehr sauber schneiden, verarbeitet das CNC-Fräsen dickes Sperrholz und Massivholz ohne Versengen oder Verfärbungen

- Sekundäre Operationen: Fräsen ermöglicht das Gewindeschneiden, Senken und andere Bohrlochbearbeitungen in einer einzigen Aufspannung – Funktionen, die mit dem Laser nicht möglich sind

Nach Vergleich des SendCutSend-Verfahrens , CNC-Fräsen hält Toleranzen von +/- 0,005" ein und hinterlässt bei vielen Kunststoffen sauberere Kanten als thermische Schneidverfahren.

Der Kompromiss? Innenecken müssen dem Durchmesser des Fräsers Rechnung tragen – typischerweise beträgt der Mindestradius 0,125". Konstruktionen, die perfekt scharfe Innenecken erfordern, benötigen stattdessen Laser- oder Wasserstrahlschneiden. Die Teile benötigen außerdem kleine Befestigungsnasen während des Schneidens, um Bewegungen zu verhindern, die geringfügige Spuren hinterlassen können, die manuell nachbearbeitet werden müssen.

Plasmaschneiden: Der Champion für dicke Stähle

Auf der Suche nach Plasmaschneiden in meiner Nähe? Diese Technologie dominiert eine spezifische Nische: dicke, leitfähige Metalle, bei denen Geschwindigkeit und Kosten wichtiger sind als Präzision.

Beim Plasmaschneiden wird ein elektrischer Lichtbogen zusammen mit komprimiertem Gas verwendet, um Metall bei Temperaturen von bis zu 30.000 °C zu schmelzen und wegzublasen. Laut Dem Technikvergleich von Trotec können Plasmasysteme Materialstärken von 1 mm dünnem Blech bis hin zu 150 mm dicken Schiffplatten verarbeiten.

Plasmaschneiden ist überlegen, wenn:

- Die Anforderungen an das Laserschneiden von Stahl eine Dicke von mehr als 0,5" überschreiten – hier behält das Plasma seine Geschwindigkeit, während Laser stark langsamer werden

- Bei der Stahlbau-Fertigung das Produktionsvolumen Priorität vor der Kantenqualität hat

- Budgetbeschränkungen die niedrigeren Anschaffungskosten begünstigen (etwa die Hälfte der Kosten von Wasserschneidanlagen)

- Schweres Gerät, Schiffbau oder Bauprojekte schnelle Schnitte erfordern

Vermeiden Sie Plasma, wenn:

- Präzision ist entscheidend – Toleranzen liegen bei ±0,020" oder größer

- Nichtmetalle müssen geschnitten werden – Plasma funktioniert nur mit leitfähigen Materialien

- Wärmeeinflüsse sind problematisch – der intensive Lichtbogen beeinträchtigt das angrenzende Material erheblich

- Saubere Kanten sind erforderlich – Plasma erfordert in der Regel eine Nachbearbeitung wie Schleifen oder Entgraten

Viele erfolgreiche Fertigungsbetriebe kombinieren Plasma- und Lasertechnologie – Plasma schneidet dicke Stahlbleche, mit denen Lasersysteme Schwierigkeiten haben, während Laser Präzision bei dünneren Materialien und komplexen Formen bieten

Die richtige Technologie für Ihr Projekt auswählen

Nachdem alle vier Technologien verglichen wurden, wie treffen Sie die endgültige Entscheidung? Beginnen Sie mit der Beantwortung dieser Fragen:

- Welches Material schneiden Sie? Metalle eignen sich gut für Laser oder Plasma; Verbundwerkstoffe benötigen möglicherweise Wasserstrahl; Holz und Kunststoffe lassen sich gut fräsen

- Wie dick ist Ihr Material? Metall unter 0,5" spricht für Laser; über 1" Stahl bevorzugt Plasma; sehr dicke Materialien erfordern Wasserstrahl

- Welche Präzision benötigen Sie? Engere Toleranzen (+/- 0,005") erfordern Laserschneiden oder CNC-Fräsen; bei größeren Toleranzen stehen mehr Optionen zur Verfügung

- Spielt Wärme eine Rolle? Anwendungen in der Luft- und Raumfahrt, Medizintechnik oder wärmeempfindliche Materialien erfordern unter Umständen Wasserstrahlschneiden

- Wie hoch ist Ihr Budget? Laser bietet in der Regel die beste Kosten-Effizienz bei dünnen Materialien; Plasma ist bei dickem Stahl kostengünstiger

Wenn Sie nach Laserschneid-Dienstleistungen suchen, achten Sie darauf, dass Anbieter mehrere Technologien anbieten. Diese Flexibilität stellt sicher, dass Ihr Projekt dem optimalen Verfahren zugeordnet wird, statt in die Geräte gezwängt zu werden, die ein Betrieb zufällig besitzt.

Wenn Sie diese technologischen Unterschiede verstehen, können Sie gezieltere Fragen stellen und erkennen, ob eine Empfehlung des Anbieters tatsächlich Ihrem Projekt dient – oder ob er Sie lediglich auf die vorhandene Ausrüstung ausrichtet. Im Folgenden betrachten wir den gesamten Prozess: Schritt für Schritt vom Hochladen Ihrer Konstruktionsdateien bis zur endgültigen Lieferung.

Der komplette Workflow eines Laserschneid-Dienstes

Sie haben Ihr Material ausgewählt, Ihre Dateien vorbereitet und Preise verglichen. Was passiert nun eigentlich zwischen dem Klicken auf „Absenden“ und dem Erhalt Ihrer fertigen Teile? Die meisten Laserschneid-Dienstleistungen halten diesen Prozess undurchsichtig – Sie senden Dateien, warten eine unbestimmte Zeit und hoffen, dass das Ankommende Ihren Erwartungen entspricht.

Das Verständnis des gesamten Workflows hilft Ihnen dabei, Zeitpläne einzuschätzen, potenzielle Probleme frühzeitig zu erkennen und die Qualität bei Eintreffen der Teile zu überprüfen. Ob Sie nach Laserschneiddienstleistungen in Ihrer Nähe suchen oder mit einem Online-Anbieter arbeiten, jedes professionelle Unternehmen durchläuft eine ähnliche Abfolge von der Auftragserteilung bis zur Lieferung.

Der Angebots- und Bestellprozess

Nach Die Analyse von Happy Eco News zu den Zeiträumen beim Laserschneiden , beginnt jeder Schneidauftrag lange bevor die Maschine startet – er beginnt mit der Datei. Ein gut vorbereiteter CAD-Entwurf, der auf die Schneidspezifikationen zugeschnitten ist, wirkt wie ein Vorsprung im Rennen und vermeidet Verzögerungen, bevor sie überhaupt entstehen können.

So sieht der typische Workflow von der ersten Kontaktaufnahme bis zum Produktionsstart aus:

- Dateiabgabe: Sie laden Ihre Vektordesign-Dateien (DXF, AI, SVG) über das Portal des Anbieters oder per E-Mail hoch. Die meisten Präzisions-Laserschneidservices akzeptieren gängige CAD-Formate und geben klare Hinweise zu den Upload-Anforderungen

- Designprüfung und DFM-Feedback: Ein erfahrener Fertigungsspezialist prüft Ihre Dateien auf mögliche Probleme – wie sich überlappende Bahnen, minimale Elementgrößen oder notwendige Schnittfugen-Kompensation. Hochwertige Anbieter weisen auf Probleme hin und schlagen Verbesserungen vor, bevor das Schneiden beginnt

- Angebotsstellung: Basierend auf Materialart, Dicke, Schneidkomplexität und Menge berechnet der Betrieb die Maschinenzeit und erstellt die Preise. Einige in der Nähe verfügbare Laserschneidservices bieten sofortige Online-Angebote; andere benötigen 12–24 Stunden für individuelle Fertigungskostenvoranschläge

- Bestätigung der Materialauswahl: Sie bestätigen die spezifische Legierung, Stärke und Oberflächenanforderungen. Falls die benötigte Blechdicke, -qualität oder -legierung nicht vorrätig ist, können Beschaffungsverzögerungen den Zeitplan beeinträchtigen

- Auftragsbestätigung und Zahlung: Sobald Sie das Angebot bestätigen und die Zahlung abschließen, wird Ihr Auftrag in die Produktionswarteschlange eingereiht

Was überrascht viele Erstbesteller? Die Designprüfung kann erhebliche Zeit in Anspruch nehmen, wenn Ihre Dateien Korrekturen erfordern. Laut branchenüblicher Workflow-Analyse benötigen aufwendige Muster, extrem enge Toleranzen oder ungewöhnliche Geometrien zwangsläufig mehr Zeit sowohl bei der Bearbeitung als auch beim Schneiden. Wenn Ihre Datei Formatumwandlungen, Korrekturen oder zusätzliche Konstruktionsarbeiten erfordert, läuft die Uhr bereits, ohne dass der erste Schnitt erfolgt ist.

Formate wie DXF oder DWG mit sauber organisierten Layern und exakten Abmessungen machen den entscheidenden Unterschied. Je sauberer und fertigungsreifer Ihr Design ist, desto schneller gelangt es vom Bildschirm auf das Blech.

Produktions- und Durchlaufzeitfaktoren

Sobald Ihr Auftrag in die Produktion geht, bestimmen mehrere Faktoren, wie schnell die lasergeschnittenen Teile bei Ihnen ankommen. Das Verständnis dieser Faktoren hilft Ihnen, realistische Erwartungen zu setzen – und Möglichkeiten zu erkennen, um die Lieferung bei Bedarf zu beschleunigen.

Die Konstruktionskomplexität beeinflusst die Schneidzeit direkt. Einfache geometrische Formen mit minimalen Innenkonturen werden schnell bearbeitet. Komplexe Designs mit dutzenden Löchern, engen Kurven oder detaillierten Mustern erfordern langsamere Schneidgeschwindigkeiten und mehr Durchstiche – jedes dieser Elemente addiert Sekunden, die sich bei Ihrer Bestellung summieren.

Die Materialverfügbarkeit spielt eine entscheidende Rolle. Laut Branchenquellen aus der Fertigungsindustrie entstehen Verzögerungen, wenn das benötigte Material nicht vorrätig ist. Die Zusammenarbeit mit Lieferanten, die über umfangreiche Lagerbestände verfügen, zahlt sich aus – keine Wartezeiten auf Lieferungen, keine Unterbrechungen, weil das richtige Material in einem anderen Lager steht.

Das Bestellvolumen beeinflusst die Produktionsplanung. Wiederholte Aufträge profitieren von voreingestellten Maschinenparametern – sobald die Einstellungen optimiert sind, läuft die Produktion ohne die Unterbrechungen durch ständige Neukalibrierung. Aufträge, die mehrere Materialien, Dicken oder Designvarianten beinhalten, erfordern jedoch Maschinenumstellungen zwischen den Läufen, was die Effizienz verringert.

Die Auslastung des Betriebs bestimmt die Position in der Warteschlange. Laser-Schneidereien haben selten Maschinen, die ungenutzt stehen. Die Termine sind voll belegt, und selbst der schnellste Faserlaser hilft nicht, wenn Ihr Auftrag noch auf seine Bearbeitung wartet. Eilige Aufträge können manchmal dazwischengeschoben werden, doch das hängt vollständig von der aktuellen Auslastung ab. Je früher Sie Ihren Platz reservieren, desto besser sind Ihre Chancen, mit dem Produktionsfenster der Werkstatt synchronisiert zu sein.

Wenn Sie nach Optionen für Laser schneiden in meiner Nähe suchen, erkundigen Sie sich vorab nach den aktuellen Lieferzeiten. Die übliche Durchlaufzeit beträgt in der Regel 5–10 Werktage; bei Expressservice kann diese auf 1–3 Tage verkürzt werden, jedoch zu höheren Preisen.

Qualitätskontrolle und Versand

Der Auftrag ist nicht erledigt, sobald der letzte Schnitt abgeschlossen ist. Professionelle Laserschneidservices umfassen Inspektionsphasen, in denen überprüft wird, ob Ihre Teile den Spezifikationen entsprechen, bevor sie versandt werden.

Welche Qualitätsresultate sollten Sie erwarten?

- Randbearbeitung: Richtig geschnittene Laserteile weisen saubere, glatte Kanten auf, die nur geringe Nachbearbeitung erfordern. Metallschnitte mit Hilfe von Stickstoff als Zusatzgas ergeben oxidfreie Kanten; bei schnitten mit Sauerstoff als Zusatzgas kann leichte Oxidation auftreten, die jedoch leicht entfernt werden kann

- Dimensionsgenauigkeit: Die üblichen Toleranzen liegen bei den meisten Materialien bei ±0,005". Präzisions-Laserschneidservices können engere Toleranzen einhalten, wenn erforderlich, wobei dies in der Regel die Preise beeinflusst

- Oberflächenbeschaffenheit: Qualitätsanbieter schützen die Materialoberflächen während des Transports. Es ist damit zu rechnen, dass Teile ohne Kratzer, Dellen oder Handspuren auf sichtbaren Flächen geliefert werden

Sekundäroperationen verlängern die Fertigungszeiten. Laut branchenüblicher Durchlaufzeitanalyse werden viele Teile direkt in Nachbearbeitungsprozesse eingebracht – Entgraten, Pulverbeschichten, Polieren oder sekundäre Bearbeitung. Selbst scheinbar einfache Arbeitsschritte wie das Aufbringen von Schutzfolie können die Lieferung verzögern, wenn sie manuell erfolgen oder Fremdbelegung erfordern. Die Nichtberücksichtigung dieser Phasen ist einer der häufigsten Fehler bei der Schätzung der Durchlaufzeit.

Teile bei Lieferung prüfen:

- Prüfen Sie die Maßhaltigkeit bei kritischen Merkmalen mit Schieblehre oder Grenzlehren

- Überprüfen Sie die Kantenqualität – lasergeschnittene Kanten sollten glatt sein, ohne übermäßigen Schlackenabschluss oder Grate

- Stellen Sie sicher, dass die Menge Ihrer Bestellung entspricht

- Untersuchen Sie auf Transportschäden, bevor Sie die Lieferbestätigung unterschreiben

- Führen Sie eine Probeliege bei kritischen Baugruppen durch, wenn Teile mit vorhandenen Komponenten zusammenpassen müssen

Die meisten seriösen Anbieter garantieren ihre Arbeit und werden Teile, die nicht den vereinbarten Spezifikationen entsprechen, neu ausstatten. Alle Probleme mit Fotos dokumentieren Sie sofort nach Erhalt - dies vereinfacht die Lösung, falls Korrekturen erforderlich sind.

Wenn Sie den gesamten Arbeitsablauf verstehen, können Sie den Prozess sicher durchlaufen. Aber wie erkennt man, welcher Dienstleister diese Qualitätsversprechen tatsächlich erfüllt? Die Fähigkeiten zu bewerten, bevor man sich verpflichtet, verhindert kostspielige Enttäuschungen.

Wie man den richtigen Laser-Schneid-Anbieter wählt

Einen Laserschneidservice für Metall zu finden, der schnell ein Angebot macht und präzise schneidet, klingt einfach – bis man merkt, wie viele Betriebe zwar gute Versprechungen abgeben, aber letztlich nicht halten, was sie versprechen. Die Herausforderung? Auf den ersten Blick wirken die meisten Anbieter ähnlich. Alle versprechen Präzision, Geschwindigkeit und wettbewerbsfähige Preise. Wie also unterscheidet man wirklich leistungsfähige Fertigungspartner von solchen, die Sie wochenlang warten lassen – und am Ende Teile liefern, die nicht richtig passen?

Laut dem Anbieterleitfaden von Steelway Laser Cutting erfordert die Zusammenarbeit mit dem richtigen Betrieb, gezielte Fragen zu konkreten Fähigkeiten zu stellen – statt vage Zusicherungen hinzunehmen. Schauen wir uns genau an, worauf es ankommt, bevor Sie Ihr Projekt vergeben.

Wichtige Fähigkeiten zur Bewertung

Wenn Sie nach einem Laserschneider in Ihrer Nähe suchen oder Online-Anbieter vergleichen, sind es folgende Kriterien, die professionelle Betriebe von solchen unterscheiden, die möglicherweise Schwierigkeiten mit Ihren Anforderungen haben werden:

- Qualität der Ausrüstung und Arten der Technologie: Welche Lasersysteme verwendet der Betrieb? Ein Laserschneidgerät für Bleche mit Fasertechnologie verarbeitet Metalle anders als CO2-Systeme, die für organische Materialien ausgelegt sind. Erkundigen Sie sich gezielt nach den Maschinenmarken, der Leistung in Watt und dem Zeitpunkt der letzten Geräteaktualisierung. Laut branchenspezifischen Empfehlungen geben die besten Anbieter für Metalllaserschnitt diese Informationen detailliert auf ihrer Website an, sodass Sie sofort erkennen können, ob sie Ihre Spezifikationen umsetzen können

- Materialoptionen und Dickenkapazitäten: Können sie Ihr spezifisches Material in der erforderlichen Dicke verarbeiten? Die Laserschneidbearbeitung von Aluminium erfordert andere Fähigkeiten als bei Stahl. Stellen Sie sicher, dass der Anbieter die benötigte Legierung und Dicke vorrätig hat oder kurzfristig beschaffen kann. Ein Anbieter mit Rohrlaserschneid-Dienstleistungen erweitert Ihre Konstruktionsmöglichkeiten über flache Bleche hinaus

- Lieferzeitgarantien: Verpflichtet sich der Betrieb zu konkreten Lieferzeiträumen? Vage Aussagen wie „wird normalerweise innerhalb weniger Wochen versandt“ deuten auf potenzielle Planungschaos hin. Professionelle CNC-Laserschneidservices nennen präzise Zeitangaben und informieren proaktiv, wenn Probleme auftreten

- Qualitätszertifizierungen: ISO 9001 legt die Grundlage für Qualitätsmanagementsysteme fest. Für Anwendungen im Automobilbereich IATF-16949-Zertifizierung steht ein deutlich höherer Standard – es ist das weltweit anerkannte Qualitätsmanagementsystem speziell für die Automobilproduktion und Ersatzteile. Betriebe mit dieser Zertifizierung weisen dokumentierte Prozesse, Verfahren zur kontinuierlichen Verbesserung sowie Risikomanagement in der Lieferkette nach, über die allgemeine Fertigungsbetriebe oft nicht verfügen

- Verfügbarkeit von DFM-Unterstützung: Bietet der Anbieter Feedback zum fertigungsgerechten Konstruieren an? Erfahrene Fertigungspartner erkennen kostspielige Konstruktionsfehler, bevor mit dem Schneiden begonnen wird. Diese Beratung spart oft mehr Geld als jede Preisverhandlung – indem sie unnötige Komplexität identifiziert, Materialalternativen vorschlägt oder Toleranzvorgaben aufzeigt, die die Kosten erhöhen, ohne einen funktionellen Nutzen zu bringen

- Kommunikationsreaktionsfähigkeit: Wie schnell reagieren sie auf Angebotsanfragen? Laut den bewährten Verfahren in der Fertigungsindustrie kann ein Laserschneid-Dienstleister Ihnen möglicherweise sofort einen Schätzpreis nennen, aber die Geschwindigkeit, mit der detaillierte Fragen innerhalb von Stunden statt Tagen beantwortet werden, zeigt, wie sich die Kommunikation während der gesamten Produktion gestalten wird

Für automobiltechnische Anwendungen, bei denen das Laserschneiden Stanzoperationen ergänzt, sind diese Faktoren noch wichtiger. Fahrgestellhalterungen, Aufhängungsbefestigungen und strukturelle Bauteile erfordern zertifizierte Qualitätssysteme sowie die Fähigkeit zu schneller Iteration. Hersteller wie Shaoyi (Ningbo) Metal Technology zeigen Sie, worauf es ankommt: IATF-16949-Zertifizierung, umfassende DFM-Unterstützung sowie Angebote innerhalb von 12 Stunden kombiniert mit einer schnellen Prototypenerstellung in 5 Tagen, die Entwicklungszyklen beschleunigt.

Warum schnelle Prototypenfähigkeiten wichtig sind

Etwas, das viele Einkäufer übersehen, bis es ein Problem wird: Wie schnell kann Ihr Anbieter Musterteile liefern?

Die Produktentwicklung verläuft selten geradlinig. Sie entwerfen, prototypisieren, testen, entdecken Probleme, überarbeiten das Design und erstellen erneut einen Prototyp. Jeder Iterationszyklus, der Wochen statt Tage dauert, verlängert Ihre Markteinführungszeit – und ermöglicht es Wettbewerbern, aufzuholen.

Laser-Rohrschneid Dienstleistungen und Flachblech-Fähigkeiten, die eine schnelle Prototypenerstellung unterstützen, verschaffen Ihnen mehrere Vorteile:

- Schnellere Designvalidierung: Physische Teile innerhalb weniger Tage statt Wochen zu erhalten, ermöglicht es Ingenieuren, Passform, Gestalt und Funktion zu überprüfen, bevor sie in Fertigungswerkzeuge investieren

- Geringere Iterationskosten: Eine kurze Durchlaufzeit bedeutet, dass Probleme früh erkannt werden, wenn Änderungen wenig kosten. Die Entdeckung eines Konstruktionsfehlers nach Fertigstellung der Produktionswerkzeuge vervielfacht die Korrekturkosten erheblich

- Wettbewerbsfähige Agilität: Wenn sich Marktfenster nur kurz öffnen, ist Geschwindigkeit entscheidend. Anbieter, die eine Fünf-Tage-Prototypenerstellung anbieten, verkürzen Entwicklungszeiträume, die bei traditionellen Werkstätten über Monate gehen

Wenn Sie Metall-Laserschneid Dienstleistungen für die Produktentwicklung bewerten, erkundigen Sie sich gezielt nach den Vorlaufzeiten für Prototypen, getrennt vom Produktionsplan. Einige Werkstätten sind hervorragend bei Serienfertigung, haben aber Schwierigkeiten mit der schnellen Flexibilität, die Prototyping erfordert.

Warnsignale bei der Auswahl eines Anbieters

Zu wissen, worauf es ankommt, ist nur die halbe Miete. Die Erkennung von Warnsignalen hilft Ihnen, Partnerschaften zu vermeiden, die zu verspäteten Lieferterminen, Qualitätsproblemen oder Budgetüberschreitungen führen.

Seien Sie vorsichtig, wenn Sie Folgendes bemerken:

- Unklare Preise ohne Projektspezifikationen: Laut Branchenempfehlungen sollten Sie vorsichtig sein gegenüber Anbietern für Laserschneiden, die von Anfang an Anreize wie einen niedrigen Sofortpreis anbieten, aber bei den genauen Preisen für Ihre spezifischen Laserschneidprojekte etwas vage sind. Seriöse Angebote erfordern das Verständnis Ihres Materials, der Dicke, der Menge und der Komplexität.

- Keine Dokumentation der Fähigkeiten: Wenn ein Betrieb seine Lasertypen, Leistungsstufen oder maximale Materialdicken nicht genau angeben kann, fehlt ihm möglicherweise die erforderliche Expertise für anspruchsvolle Projekte. Professionelle CNC-Laserschneidservices dokumentieren und kommunizieren ihre Spezifikationen klar.

- Fehlende Qualitätszertifizierungen: Für Präzisionsanwendungen – insbesondere im Automobil- oder Luftfahrtbereich – stellen nicht zertifizierte Betriebe ein unnötiges Risiko dar. ISO- und IATF-Zertifizierungen erfordern Investitionen und eine kontinuierliche Einhaltung, was Seriosität im Betrieb belegt.

- Kein DFM-Feedback angeboten: Shops, die einfach alles zuschneiden, was Sie senden, ohne die Konstruktionspläne auf Herstellbarkeit zu überprüfen, können technisch korrekte Teile liefern, die jedoch nicht wie vorgesehen funktionieren. Hochwertige Anbieter investieren in eine ingenieurtechnische Prüfung als Teil ihres Dienstleistungsangebots

- Schlechte Kommunikationsmuster: Langsame Reaktionen während der Angebotsphase deuten in der Regel auf noch langsamere Reaktionen hin, wenn Produktionsprobleme auftreten. Wenn es Tage dauert, um grundlegende Fragen beantwortet zu bekommen, stellen Sie sich die Frustration vor, wenn es um zeitkritische Lieferungen geht

- Keine Kundenreferenzen oder Empfehlungen: Nach kriterien zur Anbieterbewertung , sollten Sie Referenzen von anderen Kunden anfordern sowie nach den Fähigkeiten und Technologien für den Metall-Laserschnitt fragen, die den Dienstleistungen Ihres Anbieters zugrunde liegen. Zurückhaltung bei der Bereitstellung von Referenzen deutet auf Probleme bei früheren Kundenerfahrungen hin

Bewertung der Eignung des Anbieters für Ihre spezifischen Anforderungen

Der „beste“ Anbieter hängt vollständig von Ihren Projektanforderungen ab. Ein Betrieb, der perfekt für Serienproduktionen geeignet ist, könnte enttäuschen, wenn Sie flexible Prototypenerstellung benötigen. Ein Anbieter, der sich auf dünne, dekorative Teile spezialisiert hat, könnte Schwierigkeiten bei strukturellen Bauteilen mit engen Toleranzen haben.

Bevor Sie eine Entscheidung treffen, bewerten Sie ehrlich:

- Ihre Mengenanforderungen: Benötigen Sie Einzelprototypen, kleine Chargen oder laufende Produktionsaufträge? Passen Sie Ihre Anforderungen an den operativen Schwerpunkt des Betriebs an

- Materialspezialisierung: Einige Anbieter konzentrieren sich ausschließlich auf Metalle; andere sind besonders gut bei Projekten mit gemischten Materialien. Stellen Sie sicher, dass ihre Expertise mit dem Material übereinstimmt, das Sie schneiden lassen möchten

- Anforderungen an Sekundärprozesse: Wenn Ihre Bauteile Biegen, Schweißen, Pulverbeschichten oder die Montage von Befestigungselementen erfordern, vereinfachen Anbieter mit integrierten Dienstleistungen die Logistik und reduzieren Beschädigungen durch Handhabung

- Geografische Aspekte: Bei bestehenden Geschäftsbeziehungen ermöglichen lokale Anbieter Standortbesuche, schnellere Lieferzeiten und einfachere Kommunikation. Bei einmaligen Projekten können Online-Laserschneid Dienstleistungen wettbewerbsfähige Vorteile bieten, trotz größerer Entfernung.

Gemäß den Empfehlungen der Fertigungsindustrie sollte Ihr Metall-Laserschneidanbieter über jahrzehntelange Erfahrung verfügen sowie über die fortschrittlichste Laserschneidtechnologie in modernsten Einrichtungen, die für Laserschneidprojekte jeglicher Art ausgelegt sind.

Die anfängliche Investition von Zeit zur gründlichen Bewertung potenzieller Anbieter verhindert die Frustration eines Wechsels mitten im Projekt. Einige Stunden Aufwand für eine sorgfältige Prüfung sparen wertvolle Wochen an Verzögerungen und Tausende an unnötigen Kosten, wenn der falsche Partner nicht liefern kann.

Nachdem die Kriterien für die Anbieterauswahl festgelegt wurden, hilft das Verständnis dafür, wie verschiedene Branchen die Laserschneidtechnologie tatsächlich einsetzen, Ihnen, Möglichkeiten für Ihre eigenen Projekte zu visualisieren.

Häufige Anwendungen für Laserschneiddienstleistungen

Haben Sie sich jemals gefragt, warum die Laserbearbeitung in so vielen verschiedenen Branchen immer wieder zum Einsatz kommt? Von den Halterungen, die die Federung Ihres Autos zusammenhalten, bis hin zu den aufwendigen Schmuckstücken in einer Ladenvitrine – die Laserschneidtechnologie beeinflusst mehr Produkte, als die meisten Menschen ahnen. Laut der Branchenanalyse von Accurl hat die Vielseitigkeit der Laserschneidtechnologie neue Horizonte in der Produktion, Kreativität und Präzision in nahezu allen Fertigungssektoren eröffnet.

Das Verständnis dieser Anwendungen aus der Praxis hilft Ihnen dabei, Chancen für Ihre eigenen Projekte zu erkennen – egal ob Sie als Ingenieur Automobilkomponenten entwerfen, als Architekt dekorative Paneele spezifizieren oder als Hobbybastler individuelle Teile in Ihrer Garage fertigen.

Industrielle und Automobilanwendungen

Wenn höchste Präzision und Wiederholgenauigkeit entscheidend sind, liefert das Laserschneiden Ergebnisse, die mit alternativen Methoden nur schwer zu erreichen sind. Die Schwerindustrie setzt täglich auf diese Technologie für Bauteile, die unter anspruchsvollen Bedingungen funktionieren müssen.

Automobilherstellung stellt einen der größten Anwendungsbereiche dar. Laut Branchenunterlagen gilt das Laserschneiden als entscheidendes Werkzeug zur Herstellung komplexer Bauteile und individueller Anpassungen in der Automobilproduktion. Ein Laser-Metallschneider verarbeitet alles von:

- Fahrzeugrahmen-Halterungen und Montageplatten: Strukturbauteilen, die eine präzise Bohrungsplatzierung und konstante Maßhaltigkeit über Tausende von Einheiten erfordern

- Fahrwerkskomponenten: Teilen, die exakte Spezifikationen einhalten müssen, um Fahrzeugsicherheit und Fahreigenschaften zu gewährleisten

- Innenausstattungsteilen: Dekorativen Elementen, die ästhetische Ansprüche mit funktionalen Anforderungen verbinden

- Hitzeschutzschilde und Schutzabdeckungen: Komplexen Formen, die eng um Motorbauteile passen

Was macht das Laserschneiden für den Einsatz im Automobilbereich besonders wertvoll? Die Technologie lässt sich nahtlos in Umformprozesse integrieren. Laser-geschnittene Zuschnitte werden direkt in Pressen zum Stanzen eingelegt, und das Nachschneiden erfolgt mittels Laser nach dem Umformen. Diese Integration beschleunigt die Entwicklungszyklen – Hersteller wie Shaoyi (Ningbo) Metal Technology nutzen Sie 5-Tage-Schnellprototyping-Kapazitäten, die Laserschneiden mit Stanzen kombinieren, um Prozesse, die traditionell Monate in Anspruch nahmen, auf Wochen zu verkürzen.

Luft- und Raumfahrtfertigung treibt die Präzisionsanforderungen noch weiter voran. Laut Quellen aus der Luft- und Raumfahrtindustrie lässt sich der Bedarf an leichten, hochfesten Materialien kaum überbewerten. Das Laserschneiden von Edelstahl erzeugt Bauteile, die strengste Toleranzgrenzen einhalten und gleichzeitig die strukturelle Integrität bewahren – entscheidend, wenn Leben davon abhängen, dass jedes Teil exakt wie vorgesehen funktioniert.

Elektronik und Gehäuse stellen eine weitere wichtige industrielle Anwendung dar:

- Serverchassis und Rack-Einbaugestelle: Präzise Belüftungsmuster und Aussparungen für Anschlüsse

- Frontplatten für Schaltschränke: Saubere Ausschnitte für Displays, Schalter und Anzeigen

- EMV-Abschirmung: Leitfähige Gehäuse mit engen Toleranzen zur elektromagnetischen Verträglichkeit

- Kühlkörper-Montageplatten: Komponenten für das thermische Management mit kritischer Bohrungspositionierung

Die Fähigkeit, Edelstahl mit minimalem Wärmeverzug zu schneiden, macht diese Technologie ideal für Gehäuse, die dimensionsstabil bleiben müssen, während sie empfindliche Elektronik beherbergen.

Architektonische und Beschilderungsanwendungen

Gehen Sie durch jedes moderne Gebäude und Sie werden auf laserbeschnittene Elemente treffen – oft, ohne es zu bemerken. Laut Baubranchendokumentation macht die Fähigkeit des Laserschneidens, dicke Stahlplatten zu durchtrennen und präzise Schnitte zu erzeugen, es im Bauwesen unverzichtbar, da es eine Kombination aus Festigkeit und ästhetischem Reiz bietet, die im modernen Architekturdesign sehr gefragt ist.

- Dekorative Fassadenpaneele: Intrikate geometrische Muster, die Gebäudeaußenhüllen in Kunstwerke verwandeln

- Sichtschutzwände und Raumteiler: Individuelle Muster, die Lichtdurchlässigkeit mit visueller Trennung ausbalancieren

- Wegweisende Beschilderung: Räumliche Buchstaben und Symbole, geschnitten aus Aluminium, Stahl oder Acryl

- Treppengeländer und Balustraden: Dekorative Metallarbeiten, die Sicherheit mit visuellem Effekt kombinieren

- Leuchten: Komplexe Formen, die bei Beleuchtung markante Schattenmuster erzeugen

Individuelles Laserätzen verleiht architektonischen Anwendungen eine zusätzliche Dimension. Logos, Muster und Texturen können direkt in Metall- oder Glasoberflächen eingraviert werden und schaffen dauerhafte Markenelemente, die Jahrzehnten der Beanspruchung standhalten.

Kreative und prototypische Anwendungen

Über industrielle Anwendungen hinaus hat der Laserschnitt präzise Fertigung für Kreative, Designer und Produktentwickler demokratisiert. Was einst teure Werkzeuge und Mindestbestellmengen erforderte, ist nun in jedem Maßstab zugänglich.

Schmuck und dekorative Kunst zeigen die Fähigkeit des Laserschneidens für feine Detailarbeit. Laut Quellen aus der Schmuckindustrie verwandelt die Präzision des Laserschneidens ein einfaches Metallstück in ein Kunstwerk und zeigt so die Verbindung von Technologie und Kreativität im modernen Schmuckdesign. Ein Laserschneider bewältigt:

- Intrikate Anhänger-Designs: Details, die mit traditioneller Metallbearbeitung nicht erzielbar sind

- Individuelle Monogramme und personalisierte Stücke: Einzelanfertigungen ohne Werkzeugkosten

- Bauteile für die Montage: Präzise abgestimmte Elemente, die perfekt zusammenpassen

Produkt-Prototyping stellt möglicherweise die transformativeste Anwendung für Unternehmen dar, die neue Produkte entwickeln. Laut dem Prototyping-Leitfaden von 3ERP ermöglicht der Laserschneidprozess von Blechen die Herstellung von komplexen Prototypen bis hin zu großvolumigen Serienteilen mit Geschwindigkeit, Präzision und Vielseitigkeit.

Warum ist schnelles Prototyping so wichtig? Betrachten Sie den Produktentwicklungszyklus:

- Formvalidierung: Physische Teile machen Passprobleme sichtbar, die CAD-Modelle übersehen

- Funktionsprüfung: Echte Materialien unter realen Bedingungen bringen Konstruktionsmängel ans Licht

- Genehmigung durch Entscheidungsträger: Entscheidungsträger reagieren besser auf physische Muster als auf Darstellungen

- Fertigungsreife: Frühzeitige Prototypen identifizieren Produktionsherausforderungen, bevor in Werkzeuge investiert wird

Das Laserschneiden von Kunststoffteilen ergänzt die Metall-Prototypenerstellung – Acrylgehäuse, PETG-Abdeckungen und Delrin-Mechanikteile können alle schnell mit CO2-Lasertechnologie prototypisch hergestellt werden.

Anwendungen für Hobbyisten und Bastler haben stark zugenommen, da Lasergravurdienste in meiner Nähe immer zugänglicher werden:

- RC-Fahrzeugkomponenten: Leichte Aluminium- und Kohlefaserbauteile

- Cosplay-Rüstungen und -Requisiten: EVA-Schaum- und Acrylelemente

- Maßgeschneiderte Werkzeuge und Vorrichtungen: Präzisionshalterungen für Werkstattprojekte

- Kunstinstallationen: Komplexe geometrische Skulpturen und Wandelemente

- Modellbau: Architekturmodelle, Dioramen und Ausstellungsstücke

Laut Branchendokumentation erweitert die Einführung der Lasertechnologie in kreative Anwendungen nicht nur die Möglichkeiten, sondern ermöglicht auch die Erkundung neuer Medien und Techniken und treibt so die Grenzen des Machbaren voran.

Abstimmung von Anwendungen auf die Technologie

Unterschiedliche Anwendungen bevorzugen unterschiedliche Lasertechnologien und Serviceansätze:

- Großvolumeneinzelindustrie: Faserlaser-Schneidservices mit dokumentierten Qualitätssystemen (ISO- oder IATF-16949-Zertifizierung)

- Architektonische Metallarbeiten: Anbieter, die sekundäre Oberflächenveredelungen wie Pulverbeschichtung oder gebürstete Oberflächen anbieten

- Elektronikgehäuse: Shops mit engen Toleranzfähigkeiten und Dienstleistungen zur Einbringung von Hardware

- Schmuck und feine Details: Präzisionssysteme, die in der Lage sind, komplizierte Muster in dünnen Materialien zu erzeugen

- Schnellprototypisierung: Anbieter mit schneller Bearbeitung und Lieferoptionen innerhalb von 5 Tagen oder schneller

- Hobbyprojekte: Easily zugängliche Online-Dienste mit niedrigen Mindestbestellmengen

Die Vielseitigkeit, die sich von industriellen Laserschneidanwendungen für Fahrzeugrahmenkomponenten bis hin zu maßgeschneiderten Lasergravuren für personalisierte Geschenke erstreckt, zeigt, warum diese Technologie in nahezu jedem Fertigungssektor unverzichtbar geworden ist. Ob Sie zehntausend Halterungen oder nur einen einzigen Prototyp herstellen – das Laserschneiden bietet eine Präzision, Wiederholgenauigkeit und Zugänglichkeit, die herkömmliche Methoden einfach nicht erreichen können.

Häufig gestellte Fragen zum Laserschneiddienst

1. Wie hoch sind die Kosten für einen Laserschneiddienst?

Die Kosten für Laserschneidservices variieren je nach Maschinenlaufzeit, Materialart, Dicke und Designkomplexität. Typische Stundensätze liegen zwischen 60 und 150 USD. Einfache geometrische Schnitte sind günstiger als aufwändige Muster, da komplexe Designs mehr Durchstichpunkte und langsamere Schneidegeschwindigkeiten erfordern. Bei größeren Stückzahlen sinken die Kosten pro Einheit deutlich, da sich die Rüstkosten auf mehr Teile verteilen. Online-Anbieter bieten oft Sofortangebote basierend auf hochgeladenen CAD-Dateien an, während individuelle Projekte 12 bis 24 Stunden für detaillierte Kostenschätzungen benötigen.

wie oft sollte ein Laserschneider gewartet werden?

Die Wartungshäufigkeit eines Laserschneiders hängt von der Nutzungsdauer und den verarbeiteten Materialien ab. Bei Arbeiten mit Kunststoffen sollten Optik und Führungen alle 4 bis 6 Wochen gereinigt werden. Beim Schneiden von Holzmaterialien wie MDF und Sperrholz verkürzen sich die Wartungsintervalle aufgrund der stärkeren Rückstandsbildung auf alle 2 bis 3 Wochen. Faserlaser erfordern im Vergleich zu CO2-Systemen nur geringe Wartung, da keine Gasgemische vorhanden sind und keine Spiegel ausgerichtet werden müssen. Professionelle Dienstleister halten in der Regel strenge Wartungspläne ein, um eine gleichbleibende Schnittqualität sicherzustellen.

3. Wie hoch sind die Kosten für das Laserschneiden pro Stunde?

Die Stundensätze für Laserschneiden liegen typischerweise zwischen 60 und 150 US-Dollar, abhängig von Maschinentyp, Leistungsstufe und Betriebskosten. Faserlaser zur Bearbeitung von Metallen können höhere Sätze erzielen als CO2-Systeme, die organische Materialien schneiden. Allerdings zeigen die Stundensätze nicht das gesamte Bild – eine schnellere Maschine zu 100 US-Dollar pro Stunde kann für denselben Auftrag weniger kosten als eine langsamere Maschine zu 75 US-Dollar pro Stunde. Materialkosten, Rüstkosten sowie sekundäre Arbeiten wie Entgraten oder Pulverbeschichten erhöhen den Gesamtpreis des Projekts.

4. Welche Dateiformate akzeptieren Laserschneiddienstleistungen?

Die meisten Laserschneidservices akzeptieren vektorbasierte Formate wie DXF, AI, SVG und PDF. DXF-Dateien funktionieren universell in allen CAD-Programmen und bieten eine hervorragende Präzision für mechanische Teile. Adobe Illustrator-Dateien erhalten Ebenen und komplexe Pfadinformationen, was sie ideal für kombiniertes Schneiden und Gravieren macht. SVG bietet Open-Source-Kompatibilität mit kostenloser Software wie Inkscape. Rasterformate wie JPEG und PNG eignen sich nur für Gravurarbeiten – zum Schneiden werden Vektorpfade benötigt, die exakte Schnittlinien definieren.

5. Welche Materialien können von Laserschneidservices verarbeitet werden?

Laserschneiden verarbeitet je nach Lasertyp unterschiedliche Materialien. Faserlaser eignen sich hervorragend für Metalle wie Stahl, Edelstahl, Aluminium, Kupfer, Messing und Titan mit einer Dicke von bis zu 0,75 Zoll. CO2-Laser bearbeiten organische Materialien wie Holz, Acryl, Leder, Stoff und viele Kunststoffe. Einige Materialien sind jedoch gefährlich beim Laserschneiden – PVC, Vinyl und ABS setzen giftige Gase frei, wenn sie erhitzt werden. IATF-16949-zertifizierte Anbieter wie Shaoyi Metal Technology bieten umfassende Materialoptionen mit dokumentierten Qualitätsprozessen für anspruchsvolle Automobilanwendungen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —