Laser-Schneidservices enthüllt: Preise, Materialien und was Werkstätten verbergen

Was Laserschneiddienstleistungen tatsächlich leisten und warum sie wichtig sind

Haben Sie sich jemals gefragt, wie Hersteller diese unglaublich komplexen Metallteile oder perfekt glatten Acrylschilder herstellen? Die Antwort liegt in Laserschneiddiensten – einer Technologie, die die Umwandlung von Rohmaterialien in präzise Bauteile revolutioniert. Egal, ob Sie nach einem Laserschneidservice in Ihrer Nähe suchen oder präzise Laserschneiddienstleistungen für ein komplexes Projekt erkunden: Das Verständnis dieser Technologie gibt Ihnen die Kontrolle über Ihre Fertigungsentscheidungen.

Im Kern nutzt das Laserschneiden einen fokussierten, hochleistungsfähigen Lichtstrahl, um Materialien mit bemerkenswerter Genauigkeit zu schneiden, gravieren oder ätzen. Stellen Sie sich vor, Sie zeichnen mit konzentriertem Licht – nur dass dieses Licht stark genug ist, um durch Stahl zu schmelzen. Ein Cnc Laserschneider kombiniert computergesteuerte numerische Steuerung mit Lasertechnologie, um Schneidvorgänge mit außergewöhnlicher Präzision durchzuführen, insbesondere bei der Erzeugung komplexer Formen und kleiner Löcher.

Wie Laserstrahlen Rohmaterialien in präzise Bauteile verwandeln

Stellen Sie sich vor, wie Sonnenlicht durch eine Lupe fokussiert wird, um ein Blatt zu verbrennen. Multiplizieren Sie nun diese Intensität mit Tausenden. Genau das passiert im Wesentlichen beim Laserschneiden – nur mit computergesteuerter Präzision, die keiner menschliche Hand erreichen könnte.

Der Prozess funktioniert über einen Laserkopf, der eine Fokussierlinse und eine Düse enthält. Diese Baugruppe konzentriert einen Strahl extrem intensiven Lichts auf die Oberfläche des Werkstücks. Wenn dieser fokussierte Strahl auf das Material trifft, wird die Wärmedichte an dieser Stelle so hoch, dass es zu einer schnellen Erhitzung und teilweisen oder vollständigen Verdampfung des Materials kommt.

Was diese Technologie wirklich leistungsfähig macht, ist das CNC-Steuerungssystem. Computergestützte Anweisungen (sogenannter G-Code) steuern die Bewegungen des Laserkopfs über die Bearbeitungsfläche und verfolgen Ihren Designpfad mit mikroskopischer Genauigkeit. Druckluft, die durch die Düse strömt, erfüllt zwei Aufgaben gleichzeitig – sie kühlt die Fokussierlinse und bläst verdampftes Material aus der Schnittbahn.

Die Wissenschaft hinter der lichtbasierten Schneidetechnologie

Im Gegensatz zur traditionellen Bearbeitung, bei der Material durch den Kontakt mit Schneidwerkzeugen physisch entfernt wird, ist das Laserschneiden ein berührungsloser, thermisch basierender Prozess. Dieser Unterschied ist aus mehreren Gründen wichtig:

- Kein Werkzeugverschleiß: Der Laserstrahl verschleißt nicht wie physische Schneidwerkzeuge, wodurch eine gleichbleibende Qualität über Tausende von Schnitten hinweg gewährleistet bleibt

- Geringe Materialbelastung: Ohne physischen Kontakt entstehen keine mechanischen Kräfte, die Ihre Bauteile verformen könnten

- Hohe Detailgenauigkeit: Der fokussierte Strahl kann Details erzeugen, die mit herkömmlichen Werkzeugen nicht erreichbar sind

Für alle, die Acrylglas erforschen laser-Schneid Dienstleistungen oder Metallbearbeitungsoptionen , bietet diese Technologie eine beispiellose Vielseitigkeit. Derselbe grundlegende Prozess, der dicke Stahlplatten durchtrennt, kann dekorative Muster auf Holz fein gravieren oder komplexe Prototypen aus technischen Kunststoffen herstellen.

Warum ist das wichtig, wenn Sie nach Fertigungslösungen suchen? Geschwindigkeit, Genauigkeit und Vielseitigkeit definieren das moderne Laserschneiden. Projekte, die früher mehrere Bearbeitungsschritte und umfangreiche Nachbearbeitung erforderten, können nun in einem einzigen Arbeitsgang fertiggestellt werden, wobei die Kanten sauber genug sind, um sofort montiert zu werden. Das Verständnis dieser Grundlagen befähigt Sie, effektiv mit Dienstleistern zu kommunizieren und Angebote sicher zu bewerten – Wissen, das Sie im Laufe dieses Leitfadens weiter ausbauen werden.

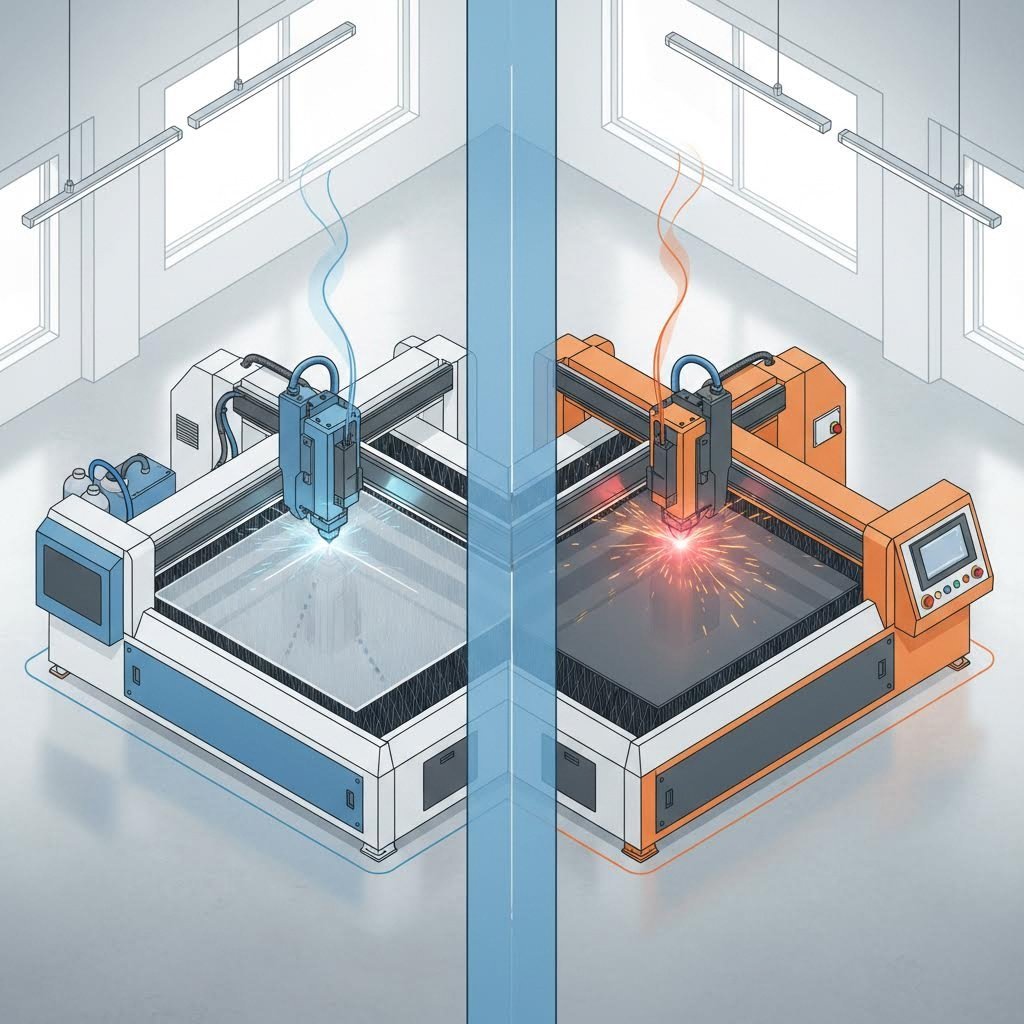

CO2- versus Faserlaser-Technologie erklärt

Nicht alle Laser sind gleich. Wenn Sie Angebote für Laserschneidservices anfordern, wirkt sich das Verständnis darüber, welche Technologie die Maschine antreibt, direkt auf die Qualität, die Kosten und die Lieferzeit Ihres Projekts aus. Zwei dominierende Technologien beherrschen die Branche – CO2-Laser und Faserlaser – und jede überzeugt in ganz unterschiedlichen Anwendungen. Die Kenntnis der Unterschiede hilft Ihnen dabei, den richtigen Anbieter auszuwählen und verhindert, dass Sie für ungeeignete Leistungsmerkmale bezahlen.

Hier ist der grundlegende Unterschied: CO2-Laser verwenden eine gasbasierte Strahlerzeugung, während Faserlaser auf Festkörpertechnologie setzen. Dieser scheinbar einfache Unterschied führt zu deutlich unterschiedlichen Leistungsmerkmalen, die für Ihre spezifischen Projektanforderungen entscheidend sind.

CO2-Laser für Nichtmetall-Materialien

CO2-Laserschneidanlagen sind seit den 1960er Jahren die Arbeitstiere der Industrie. Diese Systeme verwenden eine Mischung aus Kohlendioxid-, Stickstoff- und Heliumgasen, um einen elektrisch betriebenen Laserstrahl zu erzeugen. Die Technologie funktioniert über Lichtinduktion durch ein mit Gas gefülltes Rohr, das an beiden Enden mit Spiegeln ausgestattet ist – einer vollständig reflektierend, der andere ermöglicht eine teilweise Lichtübertragung. Diese Spiegelanordnung führt dazu, dass sich die Lichtwellen in ihrer Intensität aufbauen, bevor der leistungsstarke Strahl auf die Schneidfläche gelenkt wird.

Was macht CO2-Laser besonders? Ihre Wellenlänge von 10,6 µm wird ideal von organischen und nichtmetallischen Materialien absorbiert. Wenn Sie präzise Schnitte in Acryl, Holz, Kunststoffen, Leder, Stoff oder Papier benötigen, bieten CO2-Laser eine hervorragende Kantenqualität. Dienstleistungen, die Alternativen zu sendcutsend-Acryl anbieten, setzen aus genau diesem Grund typischerweise auf CO2-Technologie.

CO2-Laser überzeugen bei folgenden Materialien:

- Kunststoffe und Acryl: Saubere, polierte Kanten ohne zusätzliche Nachbearbeitung

- Holz und Sperrholz: Präzise Schnitte mit minimalem Versengen bei korrekter Kalibrierung

- Leder und Stoff: Intrikate Muster ohne Ausfransen

- Papier und Pappe: Detaillierte Designs für Verpackungen und Prototypen

- Gummi und Kork: Maßgeschneiderte Dichtungen und dekorative Gegenstände

Die Nachteile? CO2-Systeme arbeiten nur mit einem Wirkungsgrad von 5–10 % und verbrauchen 10 bis 20 Mal mehr Strom, als sie an Laserlicht abgeben. Außerdem erfordern sie häufigere Wartung und haben kürzere Nutzungsdauern – Faktoren, die die Preise von Anbietern in jeder Region beeinflussen, einschließlich Laserschneidereien in San Jose.

Faserlaser für herausragende Metallbearbeitung

Die Faserlasertechnologie stellt die neuere Generation an Schneidleistung dar. Diese Maschinen nutzen aktive optische Fasern, die mit Seltenen Erden wie Ytterbium dotiert sind, um den Laserstrahl zu erzeugen und zu verstärken. Eine Transportfaser leitet diese konzentrierte Energie anschließend direkt zum Schneidkopf – keine Spiegel, keine Gasgemische.

Die Ergebnisse sprechen für sich. Laut branchendaten erzeugen Faserlaser Strahlen mit kürzeren Wellenlängen (1,064 µm), die eine höhere Absorptionsleistung auf metallischen Oberflächen bieten. Dies führt bei der Metallbearbeitung zu einer um das 3- bis 5-fache höheren Produktivität im Vergleich zu CO2-Anlagen ähnlicher Leistung.

Warum bevorzugen Metallverarbeiter Faserlaser? Berücksichtigen Sie diese Vorteile:

- Überlegene Metallschneidtechnik: Kohlenstoffstahl, Edelstahl, Aluminium, Messing, Kupfer und Titan

- Handhabung reflektierender Materialien: Schneidet Materialien, die für CO2-Systeme Probleme verursachen

- Höhere Effizienz: Über 90 % elektrische Effizienz gegenüber 5–10 % bei CO2

- Verlängerte Lebensdauer: Bis zu 25.000 Betriebsstunden – etwa das Zehnfache der Lebensdauer von CO2-Geräten

- Verringerte Wartung: Die Festkörpertechnik macht die Handhabung von Gasen und die Spiegeljustage überflüssig

Wenn Sie nach Laser max San Jose oder anderen regionalen Spezialisten für Metallschneiden suchen, erkundigen Sie sich, ob sie Faserlasersysteme für Ihre Metallprojekte einsetzen. Der technologische Unterschied wirkt sich direkt auf Schnittqualität und Preis aus.

Direkter Technologievergleich

Die Auswahl zwischen diesen Technologien wird klarer, wenn Sie die Spezifikationen direkt vergleichen:

| Eigenschaften | CO2-Laser | Faserlaser |

|---|---|---|

| Die besten Materialien | Acryl, Holz, Kunststoffe, Leder, Stoff, Papier, Gummi | Stahl, Edelstahl, Aluminium, Messing, Kupfer, Titan |

| Typischer Dickenbereich | Bis zu 20 mm und mehr für Metalle (mit Sauerstoffunterstützung); ideal für Nichtmetalle | Optimal für Metalle bis zu 20 mm; neuere Maschinen verarbeiten bis zu 2,25" |

| Schneidgeschwindigkeit | Langsamer bei Metallen; ausgezeichnet bei Nichtmetallen | 3-5-mal schneller als CO2 bei Metallen |

| Energieeffizienz | 5-10 % (hoher Energieverbrauch) | Über 90 % (minimale Energieverluste) |

| Nutzungsdauer | Ungefähr 2.500 Stunden | Bis zu 25.000 Stunden |

| Wartungsbedarf | Regelmäßige Spiegeljustierung, Nachfüllen von Gasen, häufigere Wartung | Minimale Wartung, keine Verbrauchsgase |

| Anschaffungskosten | Geringere Erstinvestitionskosten | 5- bis 10-mal höher als beim vergleichbaren CO2-Laser |

| Schnittkantenqualität | Ausgezeichnet bei dickem Material und Nichtmetallen | Überlegene Präzision bei Metallen |

Die richtige Technologiewahl treffen

Welche Technologie sollte Ihr Projekt verwenden? Die Antwort hängt vollständig von Ihren Materialien und Anforderungen ab:

Wählen Sie CO2-Laserdienste, wenn:

- Ihr Projekt nichtmetallische Materialien wie Acryl, Holz oder Kunststoffe umfasst

- Sie dicke Metallplatten (10–20 mm oder mehr) mit Sauerstoffunterstützung schneiden müssen

- Die Kantenqualität bei organischen Materialien Ihre Priorität ist

- Budgetbeschränkungen einen niedrigeren Preis pro Auftrag gegenüber der Gerätelebensdauer bevorzugen

Wählen Sie Faserlaserdienste, wenn:

- Für Ihr Projekt das Schneiden von Blechen erforderlich ist (Kohlenstoffstahl, Edelstahl, Aluminium)

- Sie mit reflektierenden Metallen wie Messing oder Kupfer arbeiten

- Geschwindigkeit und Präzision für Ihren Produktionszeitplan entscheidend sind

- Höhere Toleranzen erfordern die schmalere, stabilere Strahlqualität, die Faserlaser bieten

Viele professionelle Laserschneid Dienstleister setzen beide Technologien ein und wählen für jeden Auftrag die optimale Maschine aus. Wenn Sie Angebote anfragen, erkundigen Sie sich gezielt danach, welcher Lasertyp Ihre Teile bearbeiten wird – diese Transparenz zeigt einen Anbieter, der Ergebnisse über Bequemlichkeit stellt. Das Verständnis dieser Unterschiede bereitet Sie darauf vor, Materialoptionen zu bewerten, was wir im nächsten Abschnitt umfassend behandeln werden.

Kompletter Materialleitfaden für Laserschneidprojekte

Folgendes verraten Ihnen die meisten Laserschneid Dienstleistungen nicht von vornherein: Die Materialauswahl bestimmt zu 80 % den Erfolg Ihres Projekts. Selbst mit dem fortschrittlichsten Faserlaser der Welt bleiben Sie erfolglos, wenn Sie ihn mit dem falschen Material kombinieren – oder die Dickenbeschränkungen missverstehen – und am Ende stehen abgelehnte Teile und verschwendetes Budget . Dieser umfassende Leitfaden liefert, was Wettbewerber nur andeuten: umsetzbare Spezifikationen für jede Materialkategorie, komplett mit realistischen Dickenlimits und Qualitätsanforderungen.

Egal, ob Sie Online-Laserschneidservices für einen Prototyp erkunden oder Laserschneidservices online für Serienproduktionen bewerten – das Verständnis der Materialverträglichkeit verhindert kostspielige Überraschungen. Klären wir genau, was jedes Material leisten kann – und was nicht.

Metallschneidfähigkeiten und Dickenlimits

Metalle stellen das Kerngeschäft des industriellen Laserschneidens dar. Doch jedes Metall verhält sich unterschiedlich unter dem Laserstrahl, und die erreichbaren Dicken variieren stark je nach Laserleistung und -typ. Hier erfahren Sie, was Sie wissen müssen, bevor Sie Ihre Konstruktionsdateien einreichen.

Kohlenstoffstahl

Das am häufigsten geschnittene Metall in der laserbasierten Fertigung, Baustahl, reagiert vorhersagbar auf sowohl Faser- als auch CO2-Laser. Seine Eisenzusammensetzung absorbiert Laserenergie effizient und erzeugt saubere Schnitte mit minimalem Ansatz.

- Dickebereich: 0,5 mm bis 25 mm+ (leistungsabhängig)

- Kantenqualität: Hervorragende oxidfreie Kanten bei Verwendung von Stickstoff als Hilfsgas; leichte Oxidation mit Sauerstoff als Hilfsgas bei dickeren Platten

- Ideale Anwendungen: Strukturbauteile, Halterungen, Gehäuse, Automobilteile, Maschinenverkleidungen

- Wichtige Überlegung: Für helle, schweißtaugliche Kanten an Platten unter 12 mm Dicke Stickstoffschneiden vorsehen – höherer Preis, aber kein Nacharbeiten vor dem Schweißen nötig

Nach branchenspezifikationen , schneidet ein 3000-W-Faserlaser Kohlenstoffstahl maximal bis 20 mm, während 6000-W-Systeme über 25 mm hinausgehen können, bei qualitativ hochwertigen Kanten unterhalb von 20 mm.

Edelstahl

Der Chromgehalt von Edelstahl führt zu besonderen Schneiddynamiken. Das Material ist von Natur aus oxidationsbeständig und eignet sich daher ideal für Anwendungen, die sowohl Festigkeit als auch Korrosionsbeständigkeit erfordern.

- Dickebereich: 0,5 mm bis 50 mm (Hochleistungsfaserlaser ab 10 kW+)

- Kantenqualität: Spiegelglanz möglich bei dünnen Blechen; Qualität nimmt oberhalb von 12 mm ohne Premium-Ausrüstung ab

- Ideale Anwendungen: Lebensmittelverarbeitungsanlagen, medizinische Geräte, architektonische Elemente, maritime Bauteile

- Wichtige Überlegung: die Qualitäten 304 und 316 schneiden ähnlich; 430-Edelstahl (magnetisch) kann leicht abweichende Wärmeeigenschaften aufweisen

Als Referenz verarbeitet ein 1000-W-System Edelstahl bis zu 5 mm, während ein 4000-W-System bis zu 16 mm erreicht – die Kantenqualität oberhalb von 12 mm sollte jedoch mit Ihrem Anbieter überprüft werden

Aluminium

Die reflektierende Oberfläche und hohe Wärmeleitfähigkeit von Aluminium stellen beim Schneiden eine Herausforderung dar, der Faserasersysteme weitaus besser gewachsen sind als CO2-Systeme. Das Material leitet die Wärme schnell ab und erfordert höhere Leistungseinstellungen als Stahl gleicher Dicke

- Dickebereich: 0,5 mm bis 40 mm (Fasersysteme mit 10 kW+)

- Kantenqualität: Gut, aber typischerweise rauer als bei Stahl; für sichtbare Anwendungen ist möglicherweise eine Nachbearbeitung erforderlich

- Ideale Anwendungen: Luft- und Raumfahrtkomponenten, Kühlkörper, Gehäuse für Elektronik, leichte Strukturteile

- Wichtige Überlegung: Die Legierungsqualität spielt eine Rolle – 6061-T6 schneidet sauberer als Gusslegierungen; geben Sie stets Ihre genaue Legierung an

Messing und Kupfer

Diese hochreflektierenden Metalle stellten früher erhebliche Herausforderungen beim Laserschneiden dar – ältere CO2-Systeme konnten durch reflektierte Strahlen sogar beschädigt werden. Moderne Faserlaser bewältigen sie effektiv, wenn auch mit Einschränkungen.

- Dickebereich: 0,5 mm bis 8 mm (Kupfer); 0,5 mm bis 10 mm (Messing)

- Kantenqualität: Akzeptabel für Funktionsbauteile; kann Verfärbungen an den Schnittkanten aufweisen

- Ideale Anwendungen: Elektrische Bauteile, Zierbeschläge, Wärmetauscher, Gravurprojekte in San Jose und ähnliche künstlerische Arbeiten

- Wichtige Überlegung: Fordern Sie Probenschnitte an, bevor Sie Produktionsaufträge erteilen – das Schneiden reflektierender Materialien variiert erheblich zwischen Anbietern

Kunststoffe, Acrylglas und Nichtmetall-Optionen

Nichtmetallische Werkstoffe eröffnen völlig andere Möglichkeiten – und Tücken. CO2-Laser dominieren diese Kategorie und erzielen bei organischen Verbindungen Ergebnisse, die Faserlaser einfach nicht erreichen können.

Acryl (PMMA)

Der herausragende Werkstoff unter den lasergeschnittenen Kunststoffen: Acrylglas erzeugt direkt aus dem Schneidprozess flammenglatte Kanten – Nachbearbeitung ist nicht erforderlich.

- Dickebereich: 1 mm bis 25 mm (Gussacryl liefert beste Ergebnisse)

- Kantenqualität: Glasklare, polierte Kanten sind bei gegossenem Acryl erzielbar; extrudiertes Acryl kann Bereifung zeigen

- Ideale Anwendungen: Beschilderung, Displays, Schutzabdeckungen, künstlerische Objekte, architektonische Modelle

- Wichtige Überlegung: Gegossenes Acryl kostet 20–30 % mehr als extrudiertes, bietet aber deutlich bessere Kantenqualität – für sichtbare Anwendungen immer gegossenes Acryl angeben

Polycarbonat

Trotz seiner Beliebtheit als schlagfestes Material bringt Polycarbonat Herausforderungen beim Laserschneiden mit sich, über die viele Anbieter nicht von vornherein informieren.

- Dickebereich: 0,5 mm bis 6 mm (begrenzt durch Verfärbungsprobleme)

- Kantenqualität: Vergilbung und Verkohlung sind häufig; die Kanten erreichen selten die Klarheit von Acrylglas.

- Ideale Anwendungen: Funktionale Prototypen, Schutzvorrichtungen und Abdeckungen, bei denen das Erscheinungsbild der Kanten zweitrangig ist

- Wichtige Überlegung: Für sichtbare Teile sollten Alternativen aus Acryl in Betracht gezogen oder eine Nachbearbeitung der Kanten geplant werden – lasergeschnittenes Polycarbonat wirkt selten poliert

ABS und andere technische Kunststoffe

ABS (Acrylnitril-Butadien-Styrol) lässt sich akzeptabel schneiden, erfordert jedoch eine geeignete Belüftung aufgrund von Dampfemissionen.

- Dickebereich: 0,5 mm bis 12 mm

- Kantenqualität: Leichte Schmelzung erzeugt glatte, aber nicht polierte Kanten

- Ideale Anwendungen: Prototypen, Gehäuse, Komponenten für Konsumprodukte

- Wichtige Überlegung: Stellen Sie immer sicher, dass Ihr Anbieter über eine ausreichende Rauchabsaugung verfügt – einige Betriebe lehnen ABS aufgrund von Belüftungsbeschränkungen ab

Holz und Verbundwerkstoffe

Natürliche und konstruierte Holzprodukte reagieren hervorragend auf CO2-Laserschneiden und ermöglichen filigrane Designs, die mit herkömmlicher Holzbearbeitung nicht möglich wären.

- Dickebereich: Furnier bis 20 mm (variiert je nach Dichte)

- Kantenqualität: Leichte Verkohlung ist unvermeidlich; hellere Hölzer weisen einen stärkeren Kontrast auf als dunkle.

- Ideale Anwendungen: Schilder, Dekorplatten, architektonische Modelle, Sonderverpackungen, Möbelkomponenten

- Wichtige Überlegung: MDF schneidet sauberer als Sperrholz; bei Vollholz beeinflusst die Maserungsrichtung die Kantengüte bei Kurven

Kriterien zur Materialauswahl: Die richtige Entscheidung treffen

Die Auswahl der Materialien hängt nicht nur davon ab, welche Materialien Laserschneidservices verarbeiten können – entscheidend ist die Abstimmung der Materialeigenschaften auf Ihre Projektanforderungen. Berücksichtigen Sie diese vier kritischen Faktoren:

Strukturelle Anforderungen

Welchen Belastungen muss Ihr Bauteil standhalten? Für Halterungen ist die Festigkeit von Stahl erforderlich, während dekorative Elemente den geringeren Gewichtsvorteil von Aluminium nutzen können. Geben Sie beim Anfordern von Design-Feedback immer die Belastungsbedingungen an.

Ästhetische Anforderungen

Werden die Kanten sichtbar sein? Die flammgeglühten Kanten von gegossenem Acryl entfallen Nachbearbeitungskosten; Kohlenstoffstahl muss möglicherweise vor dem Lackieren geschliffen werden. Berücksichtigen Sie Nebenprozesse in Ihre Gesamtprojektkosten ein.

Budgetbeschränkungen

Die Materialkosten variieren stark – Edelstahl kostet das 3- bis 4-fache von Kohlenstoffstahl; gegossenes Acryl liegt um 30 % über dem Preis von extrudiertem Material. Oft ermöglicht der Austausch von Materialien Kosteneinsparungen, ohne die Funktionalität zu beeinträchtigen.

Einsatzumgebung zu analysieren

Für Außenanwendungen ist Korrosionsbeständigkeit erforderlich (Edelstahl, Aluminium oder behandelte Materialien). Teile, die mit Lebensmitteln in Berührung kommen, erfordern spezielle Edelstahlsorten. Hochtemperaturumgebungen schließen die meisten Kunststoffe aus. Definieren Sie Ihre Betriebsbedingungen, bevor Sie die Materialien endgültig festlegen.

Die beste Materialwahl berücksichtigt alle vier Faktoren – nicht nur den, der gerade im Vordergrund steht.

Mit diesem Materialwissen sind Sie in der Lage, fundierte Entscheidungen zu treffen und Empfehlungen von Anbietern kritisch zu bewerten. Doch das Verständnis von Materialien ist nur ein Teil der Gleichung – Kenntnis über die Preisgestaltung stellt sicher, dass Sie faire Angebote erhalten und Einsparpotenziale erkennen.

Verständnis der Laserzuschneidkosten und Kostenfaktoren

Haben Sie jemals auf eine „Sofortangebot“-Schaltfläche geklickt und dann eine Zahl erhalten, die völlig willkürlich wirkte? Ihnen geht es damit nicht allein. Die meisten Laserschneidservices verschleiern ihre Preise bewusst hinter automatisierten Tools, sodass Kunden ratlos sind, ob sie ein faires Angebot erhalten oder die Ineffizienz eines anderen subventionieren. Dieser Abschnitt zieht den Vorhang beiseite und zeigt, was tatsächlich Ihre Endrechnung bestimmt – und noch wichtiger: wie Sie diese Kosten kontrollieren können, ohne Kompromisse bei der Qualität einzugehen.

Preisgestaltung zu verstehen, bedeutet nicht, den billigsten Anbieter zu finden. Es geht darum, den tatsächlichen Wert zu erkennen, unnötige Ausgaben zu vermeiden und effektiv mit Fertigungspartnern zu kommunizieren, die informierte Kunden respektieren.

Was die Kosten beim Laserschneiden tatsächlich beeinflusst

Wenn ein Fertigungspartner Ihr Angebot berechnet, prüft er gleichzeitig mehrere Variablen. Einige davon steuern Sie direkt durch Ihre Konstruktionsentscheidungen; andere hängen von Marktbedingungen und den Fähigkeiten der Maschinen ab. So sieht es wirklich hinter diesem Angebotsformular aus:

- Materialart und -qualität: Unterschiedliche Materialien erfordern unterschiedliche Lasertechnologien, Leistungseinstellungen und Schneidgeschwindigkeiten. Laut Branchenanalyse benötigt das Schneiden von Edelstahl im Allgemeinen mehr Energie und Zeit im Vergleich zu Kohlenstoffstahl, was es teurer macht. Speziallegierungen und reflektierende Metalle wie Kupfer erzielen aufgrund der komplexen Verarbeitung höhere Preise.

- Blechdicke: Dickere Materialien erfordern langsamere Schneidgeschwindigkeiten und einen höheren Energieverbrauch. Eine 12-mm-Stahlplatte kann pro linearer Zoll das 3- bis 4-fache gegenüber 3-mm-Material kosten – nicht, weil sich die Materialkosten verdreifachen, sondern weil sich Schneidzeit und Energiebedarf deutlich erhöhen.

- Schnittkomplexität und Pfadlänge: Jede Aussparung erfordert einen Durchtrittspunkt, an dem der Laser den Schnitt beginnt. Mehr Durchtrittspunkte und längere Schneidpfade erhöhen direkt die Maschinenzeit. Aufwändige Designs mit zahlreichen kleinen Elementen erfordern eine größere Präzision, was sowohl Arbeitsaufwand als auch Gerätekosten erhöht.

- Menge und Losgröße: Einrichtungskosten, die auf größere Aufträge verteilt werden, senken die Stückpreise erheblich. Ein einzelnes Prototyp kann 50 $ kosten, während die Bestellung von 100 identischen Teilen die Stückkosten auf 8 $ senken könnte – gleicher Entwurf, deutlich unterschiedliche Wirtschaftlichkeit.

- Anforderungen an die Oberflächenbearbeitung: Sekundärprozesse wie Entgraten, Polieren, Pulverbeschichten oder Gewindeschneiden erfordern zusätzlichen Arbeitsaufwand, spezialisierte Ausrüstung und verlängern die Produktionszeit. Branchenexperten weisen darauf hin, dass diese Schritte für bestimmte Oberflächenqualitäten oder funktionelle Anforderungen unerlässlich sind, jedoch die Kosten entsprechend erhöhen.

- Lieferzeit: Eilbestellungen schlagen mit Aufschlägen zu Buche – manchmal 50 % oder mehr –, da sie den Produktionsplan stören und Überstunden erfordern. Standard-Lieferzeiten bieten den besten Preis-Leistungs-Wert.

Stellen Sie es sich so vor, als ob Sie nach Restaurants suchen, die um Mitternacht in meiner Nähe geöffnet haben, im Vergleich zur Planung eines Abendessens um 18 Uhr – Bequemlichkeit und Dringlichkeit haben immer ihren Preis.

So optimieren Sie Ihr Budget, ohne Qualitätseinbußen hinnehmen zu müssen

Nachdem Sie nun wissen, was die Kosten beeinflusst, erfahren Sie hier, wie Sie diese strategisch senken können. Dies sind keine kostensenkenden Maßnahmen auf Kosten der Qualität – es handelt sich um intelligente Konstruktionspraktiken, die professionelle Entwickler täglich anwenden.

Vereinfachen Sie Ihre Konstruktionsgeometrie

Komplexe Geometrien mit feinen Details erfordern eine präzisere Lasersteuerung und längere Schneidzeiten. Forschungsergebnisse zeigen durch den Verzicht auf scharfe Innenecken, das Minimieren kleiner, detaillierter Schnitte und die Verwendung weniger Kurven können erhebliche Einsparungen erzielt werden. Abgerundete Ecken oder gerade Linien lassen sich schneller schneiden als komplizierte Formen oder enge Radien. Fragen Sie sich: Sind diese dekorativen Details funktional notwendig, oder sahen sie einfach nur gut in Ihrem CAD-Modell aus?

Optimieren Sie die Materialstärke

Wenn Ihre Anwendung nicht die Haltbarkeit von dickeren Metallen erfordert, sparen Sie durch die Wahl eines dünneren Materials Zeit und Geld. Prüfen Sie, ob 1 mm Edelstahl für Ihre spezifischen Belastungsanforderungen genauso gut geeignet ist wie 2 mm. Manchmal geben Ingenieure eine größere Dicke vor, „nur um sicherzugehen“ – doch dieser Sicherheitspuffer kostet echtes Geld.

Beherrschen Sie die Kunst des Nestings

Effizientes Nesting maximiert die Materialausnutzung, indem Teile eng beieinander auf der Materialplatte angeordnet werden. Ein strategisches Nesting kann den Materialabfall um 10–20 % reduzieren und senkt damit direkt Ihre Rechnung. Wenn Sie mehrere verschiedene Teile bestellen, erkundigen Sie sich, ob Ihr Anbieter diese gemeinsam nesten kann – das Gruppieren von Teilen mit ähnlicher Geometrie vereinfacht das Schneiden und verringert Abfall.

Wählen Sie geeignete Toleranzen

Hier ist etwas, das die meisten Anbieter nicht freiwillig erwähnen: unnötig enge Toleranzen erhöhen die Kosten erheblich. Die Vorgabe von ±0,005" statt ±0,015", obwohl beide funktionell identisch wären, führt zu langsameren Schneidgeschwindigkeiten und höheren Ausschussraten. Laut Fertigungsspezialisten werden Teile mit extrem engen Toleranzen aufgrund geringfügiger Abweichungen eher abgelehnt und benötigen möglicherweise zusätzliche Nachbearbeitungsverfahren wie Bearbeitung oder Schleifen.

Planen Sie Ihre Bestellungen strategisch in Chargen

Die Einrichtung eines Laserschneiders benötigt Zeit, daher verringert die Produktion größerer Mengen in einer Sitzung die Notwendigkeit häufiger Maschinenanpassungen. Wenn Sie wiederkehrende Teile benötigen, bieten die Zusammenfassung von Aufträgen oder die Planung von Produktionsserien im Voraus erhebliche Einsparungen pro Einheit. Selbst die Kombination des nächsten Monatsauftrags mit dem aktuellen Monat kann die Einrichtkosten effektiv verteilen.

Lagernde Materialien auswählen

Ist das von Ihnen angegebene Material leicht verfügbar oder muss es speziell bestellt werden? Wenn möglich, verhindert die Auswahl von Metallen, die bereits auf Lager sind, Mindestbestellgebühren und Verzögerungen bei der Lieferzeit. Erkundigen Sie sich bei Ihrem Anbieter, welche Materialien sie vorrätig haben, bevor Sie die Spezifikationen endgültig festlegen.

Anforderungen an die Kantenqualität bewerten

Die Erzielung einer Premium-Kantenqualität erfordert oft, dass der Laser verlangsamt oder mehr Leistung eingesetzt wird – beides erhöht die Kosten. Nicht jede Anwendung benötigt denselben Grad an Kantenpräzision. Bei Bauteilen, die verschweißt, lackiert oder in Baugruppen verborgen werden, spart eine Standard-Kantenqualität Geld, ohne die Funktionalität zu beeinträchtigen. Behalten Sie Premium-Kantenspezifikationen ausschließlich für sichtbare Oberflächen vor.

Das Ziel besteht nicht darin, den niedrigsten Preis zu finden – es geht vielmehr darum, den Wert zu maximieren, indem Kosten eliminiert werden, die Ihrem Endprodukt keinen Mehrwert bieten.

Mit diesem Preiswissen können Sie Angebote fundiert bewerten, gezielte Fragen stellen und Anbieter identifizieren, die Transparenz gegenüber Intransparenz bevorzugen. Doch selbst ein perfektes Kostenverständnis hilft nicht, wenn Ihre Konstruktionsdateien nicht korrekt vorbereitet sind – der nächste Abschnitt stellt sicher, dass sich Ihre Dateien nahtlos vom Bildschirm zum Laser übertragen lassen.

Vorbereitung Ihrer Konstruktionsdateien für den Erfolg beim Laserschneiden

Sie haben das perfekte Material ausgewählt und verstehen, was die Preise beeinflusst. Doch an dieser Stelle scheitern viele Projekte: Sie reichen Konstruktionsdateien ein, die auf dem Bildschirm perfekt aussehen, aber kläglich versagen, sobald der Laser mit dem Schneiden beginnt. Laut Fachleuten, die wöchentlich Hunderte von Dateien prüfen, führen Fehler bei der Dateiaufbereitung häufiger zu Projektverzögerungen als jeder andere einzelne Faktor. Die gute Nachricht? Jeder gängige Fehler ist vollständig vermeidbar.

Dieser Abschnitt vermittelt Ihnen das technische Wissen, um produktionsfertige Dateien einzureichen – egal, ob Sie mit einem lokalen Betrieb zusammenarbeiten oder Online-Laserschneidservices im ganzen Land nutzen. Beherrschen Sie diese Grundlagen einmal, und Sie werden keine abgelehnten Uploads oder frustrierenden Überarbeitungsrunden mehr erleben.

Anforderungen an Dateiformate und Softwareoptionen

Hört sich kompliziert an? Ist es eigentlich nicht, sobald Sie einen entscheidenden Unterschied verstehen: Laserschneider benötigen vektordateien , keine Rasterbilder. Wenn Sie ein JPEG oder PNG exportieren, speichern Sie Pixel – winzige farbige Quadrate, die Ihr Design approximieren. Laserschneider können Pixel nicht in Schneidwege interpretieren. Sie benötigen mathematisch definierte Linien und Kurven, die genau angeben, wo der Strahl verlaufen soll.

Akzeptierte Vektorformate

Die meisten Laserschneiddienste akzeptieren diese gängigen Vektorformate, wobei die Präferenzen je Anbieter variieren können:

- DXF (Drawing Exchange Format): Der Industriestandard für CNC- und Laserschneidanlagen. Universell kompatibel enthalten DXF-Dateien reine Geometrie ohne Abhängigkeiten von Schriftarten oder komplexe Formatierungen. Wenn Sie unsicher sind, reichen Sie das DXF-Format ein.

- AI (Adobe Illustrator): NATIVE Illustrator-Dateien funktionieren gut, erfordern jedoch die Umwandlung von Text in Konturen. Stellen Sie sicher, dass Sie in einer kompatiblen Version speichern – einige Maschinen haben Probleme mit neueren AI-Formaten.

- SVG (Scalable Vector Graphics): Open-Source-Format, das zunehmend an Beliebtheit gewinnt, insbesondere bei webbasierten Angebotsystemen. Sauber, leichtgewichtig und weit verbreitet unterstützt.

- PDF (Portable Document Format): Akzeptabel, wenn aus Vektorsoftware mit den richtigen Einstellungen exportiert. Vermeiden Sie PDFs, die aus gescannten Dokumenten oder gerasterten Grafiken erstellt wurden.

Nach fachleuten der Branche , die Verwendung des falschen Dateiformats gehört zu den fünf häufigsten Designfehlern. Stellen Sie stets sicher, dass das von Ihrem Anbieter bevorzugte Format vor dem Hochladen überprüft wurde.

Empfohlene Design-Software

Sie benötigen keine teure professionelle Software, um lasergerechte Dateien zu erstellen. Hier sind Optionen für jedes Budget:

- Adobe Illustrator: Industriestandard für Vektorgrafiken; hervorragende Pfadbearbeitungswerkzeuge und direkter DXF-Export

- AutoCAD / AutoCAD LT: Speziell für technische Zeichnungen entwickelt; nativer DXF-Support mit präziser Bemaßung

- SolidWorks: Ideal für ingenieurtechnische Anwendungen; exportiert flache Muster direkt aus 3D-Modellen (Hinweis: Wasserzeichen der „Student Version“ werden von den meisten Schneidesystemen automatisch ignoriert)

- Inkscape: Kostenlose Open-Source-Alternative zu Illustrator; exportiert SVG und DXF bei korrekter Plugin-Konfiguration

- Fusion 360: Kostenlos für den privaten Gebrauch; kombiniert CAD-Modellierung mit Funktionen zum Exportieren von Zeichnungen

- LibreCAD: Kostenlose 2D-CAD-Software, speziell entwickelt für technische Zeichnungen

Tipps zur Designoptimierung für saubere Schnitte

Die Erstellung einer Vektordatei ist erst der Anfang. Der Unterschied zwischen Amateur-Designs und produktionsfertigen Dateien liegt darin, wie Laser Ihre Geometrie tatsächlich interpretieren. Diese technischen Aspekte trennen erfolgreiche Projekte von kostspieligen Fehlschlägen.

Mindestabmessungen für Merkmale

Jeder Laser hat physikalische Grenzen hinsichtlich der kleinstmöglichen genauen Schnittgröße. Der Laserstrahl selbst hat eine Breite – typischerweise 0,1 mm bis 1,0 mm, abhängig vom Material und den Einstellungen. Merkmale, die kleiner sind, können nicht sauber hergestellt werden. Branchenleitlinien es wird empfohlen, Merkmale zu vermeiden, die zu klein wären, um korrekt geschnitten zu werden, insbesondere innenliegende Kreise oder enge Ecken.

Schnittbreitenkompensation

Stellen Sie sich vor, Sie zeichnen eine Linie mit einem Filzstift statt mit einem Kugelschreiber – die Linie hat eine Breite. Das gleiche Prinzip gilt beim Laserschneiden. „Kerf“ bezeichnet das durch den Schneidprozess entfernte Material, typischerweise im Bereich von 0,1 mm bis 0,5 mm, abhängig von Materialdicke und Lasereinstellungen. Bei Teilen, die exakte Passmaße erfordern, müssen Sie Ihre Schnittbahnen entsprechend versetzen, um dies auszugleichen. Besprechen Sie die Kerf-Zugaben mit Ihrem Dienstleister, bevor Sie kritische Abmessungen festlegen.

Richtige Linienstärken und Farben

Viele Lasersysteme verwenden Linienfarben oder -stärken, um zwischen Schneiden, Gravieren und Ritzen zu unterscheiden:

- Schnittlinien: Typischerweise rot oder schwarz, Haarstrichstärke (0,001" oder dünner)

- Gravurbereiche: Oft farblich ausgefüllte Flächen in bestimmten Farben

- Ritzlinien: Können verschiedene Farben verwenden, um Einstiche mit teilweiser Tiefe anzugeben

Bestätigen Sie stets die Farb-/Ebenenkonventionen Ihres Dienstleisters, bevor Sie die Datei einreichen. Eine Linie, die als Faltmarkierung gedacht war, könnte sonst versehentlich zu einem vollständigen Durchschnitt werden.

Abstand zwischen Schnittlinien

Wenn Designlinien zu dicht beieinanderliegen, kann der Laser Überschneidungen verursachen oder in Bereiche schneiden, die erhalten bleiben sollen. Laut herstellungsrichtlinien sollte der Abstand der Schnittgeometrie mindestens das Doppelte der Blechdicke betragen, um Verzerrungen zu vermeiden. Für Standardanwendungen sollte ein Mindestabstand von 0,010 Zoll (0,25 mm) zwischen kritischen Pfaden eingehalten werden, um eine strukturelle Schwächung zu verhindern.

Schritt-für-Schritt-Checkliste zur Dateivorbereitung

Gehen Sie vor dem Hochladen bei einem Laserschneiddienst folgenden Prüfprozess durch:

- Wandeln Sie allen Text in Konturen um: Schriftarten, die nicht auf dem Schneidsystem installiert sind, werden ersetzt oder verschwinden gänzlich. Wählen Sie in Illustrator den Text aus und wählen Sie Typ → Umrisse erstellen. In CAD-Software verwenden Sie die Befehle „Explodieren“ oder „Erweitern“.

- Schließen Sie alle offenen Pfade: Nicht verbundene oder offene Pfade führen zu Fehlinterpretationen durch die Lasersoftware und damit zu unvollständigen Schnitten. Nutzen Sie die Pfadbereinigungs- und „Verbinden“-Funktionen Ihrer Software, um sicherzustellen, dass jede Form korrekt geschlossen ist.

- Entfernen Sie überlappende Linien: Doppelte Linien führen dazu, dass der Laser denselben Pfad zweimal schneidet, wodurch das Material durchgebrannt oder ungleichmäßige Kanten entstehen können. Prüfen Sie auf übereinanderliegende Geometrien, insbesondere nach dem Kombinieren mehrerer Designelemente.

- Überprüfen Sie die Abmessungen im Maßstab 100 %: Wenn Sie aus einer Rasterdatei konvertiert oder Ihre Zeichnung skaliert haben, drucken Sie diese im Maßstab 100 % aus, um sicherzustellen, dass die physikalischen Abmessungen Ihren Vorgaben entsprechen.

- Prüfen Sie auf eingeschlossene Geometrie: Ausschnitte, die nicht mit dem Hauptteil verbunden sind, lösen sich beim Schneiden. Fügen Sie entweder Haltestegen hinzu, um sie zu halten, oder reichen Sie sie als separate Teile ein.

- Entfernen Sie unnötige Knoten: Übermäßige Ankerpunkte erzeugen gezackte Kurven anstelle von glatten Bögen. Vereinfachen Sie die Pfade, ohne die gewünschte Formgebung zu verändern.

- Platzieren Sie Bohrungen ausreichend weit von den Kanten entfernt: Bohrungen, die zu nahe an den Kanten der Teile liegen, können reißen oder verformen, besonders wenn das Teil anschließend gebogen wird.

- Exportieren Sie im vom Dienstleister bevorzugten Format: Speichern Sie eine saubere Kopie speziell für die Produktion – benennen Sie nicht einfach Ihre Arbeitsdatei um.

Effektive Kommunikation von Toleranzanforderungen

Selbst perfekt vorbereitete Dateien können zur Ablehnung von Teilen führen, wenn die Erwartungen an die Toleranzen nicht klar kommuniziert werden. Beim Standard-Laserschneiden werden Maßhaltigkeiten von ±0,005" bis ±0,015" erreicht, abhängig vom Material und der Maschineneinstellung. Wenn Ihre Anwendung engere Toleranzen erfordert, müssen Sie dies ausdrücklich angeben – und die damit verbundenen Kosten berücksichtigen.

Geben Sie bei Angebotsanfragen Folgendes an:

- Kritische Maße: Kennzeichnen Sie spezifische Maße, die enge Toleranzen einhalten müssen, im Gegensatz zu allgemeinen Abmessungen mit Standardzulässen

- Funktionale Anforderungen: Erläutern Sie, wie die Teile verwendet werden – formschlüssige Passungen erfordern eine andere Genauigkeit als Freistichbohrungen

- Maßbezugspunkte: Geben Sie an, welche Kanten oder Merkmale als Bezugselemente für die Maßprüfung dienen

- Akzeptabler Abweichungsbereich: Geben Sie Ihr Toleranzband numerisch an, anstatt subjektive Begriffe wie „präzise“ oder „genau“ zu verwenden

Eine klare Kommunikation der Toleranzen verhindert die Frustration, Teile zu erhalten, die den „üblichen“ Spezifikationen entsprechen, aber Ihren spezifischen Anwendungsanforderungen nicht genügen.

Mit ordnungsgemäß vorbereiteten Dateien und klar kommunizierten Spezifikationen haben Sie die häufigsten Hindernisse für erfolgreiche Laser-Schneidprojekte bereits aus dem Weg geräumt. Doch erst das Verständnis dafür, wann das Laserschneiden selbst die richtige Wahl ist – im Vergleich zu Wasserstrahl-, Plasma- oder CNC-Verfahren – stellt sicher, dass Sie in den optimalen Prozess für Ihre Anforderungen investieren.

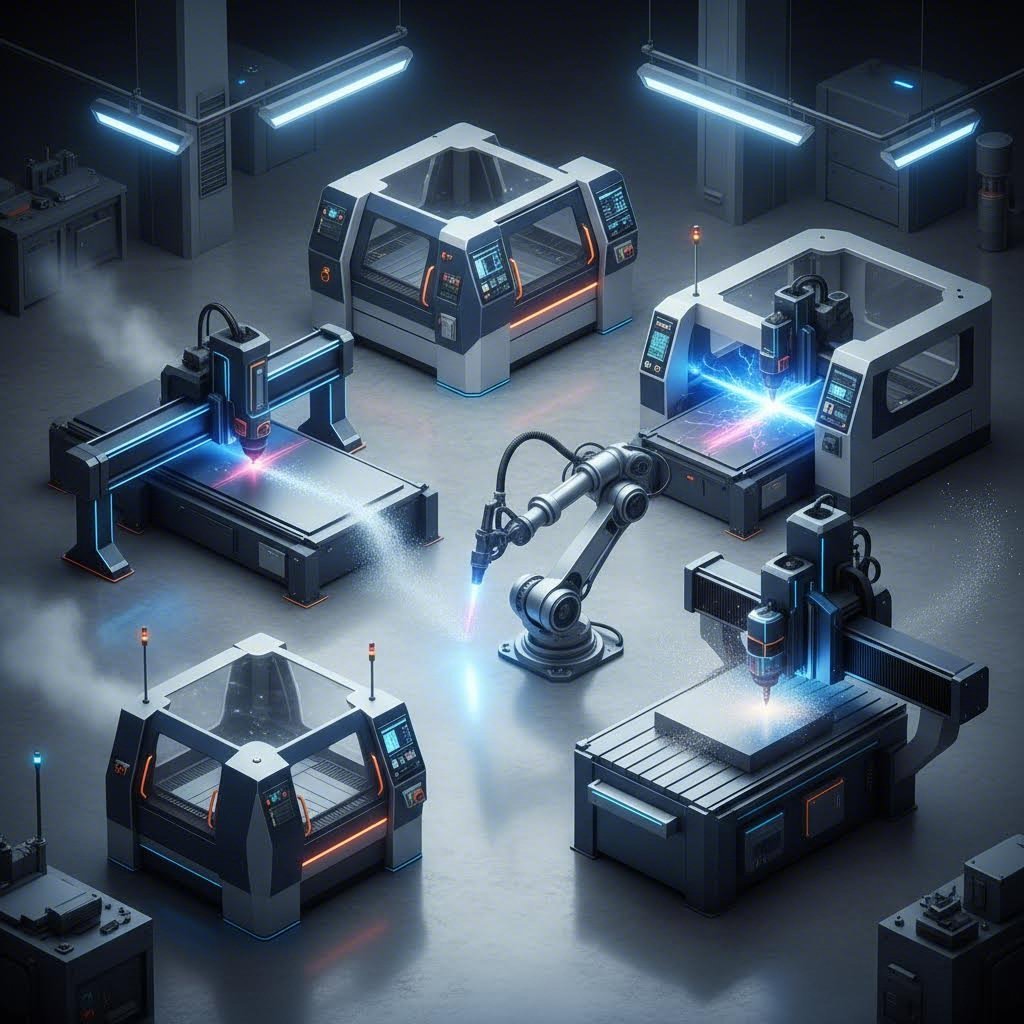

Laserschneiden im Vergleich zu Wasserstrahl-, Plasma- und CNC-Verfahren

Hier kommt das ehrliche Gespräch, das die meisten Laserschneiddienstleister vermeiden: Laserschneiden ist nicht immer die beste Wahl. Überrascht? Sollten Sie nicht sein. Jede Schneidtechnologie existiert, weil sie bestimmte Probleme besser löst als alternative Verfahren. Der Fertigungsdienstleister, der behauptet, das Laserschneiden könne alles, ist entweder schlecht informiert oder hofft, dass Sie keine Fragen stellen.

Zu wissen, wann der Laserschnitt überlegen ist – und wann stattdessen Wasserstrahl-, Plasma- oder CNC-Fräsverfahren in Betracht gezogen werden sollten – schont Ihr Budget und sorgt für optimale Ergebnisse. Werfen wir einen ehrlichen Blick auf jede Technologie und vergleichen die reale Leistung statt marketinggetriebener Aussagen.

Wann der Laserschnitt anderen Verfahren überlegen ist

Der Laserschnitt dominiert bestimmte Anwendungen, bei denen seine einzigartigen Eigenschaften einen unübertroffenen Mehrwert bieten. Laut branchen-Fertigungsspezialisten ermöglicht Laserschneiden mit Geschwindigkeiten von über 2.500 Zoll pro Minute (ca. 6.350 cm/min) das schnellste verfügbare Verfahren und ist oft die kostengünstigste Lösung für geeignete Anwendungen.

Präzision und Detailarbeit

Wenn Ihr Design komplexe Muster, kleine Bohrungen oder enge Toleranzen erfordert, setzt sich der Laserschnitt klar ab. Der fokussierte Strahl erzeugt außergewöhnlich saubere Kanten, die nur geringe Nachbearbeitung benötigen. Elektronikgehäuse, Bauteile für Medizintechnik und Präzisionshalterungen profitieren erheblich von dieser Fähigkeit.

Effizienz bei dünnen Blechen

Für Materialien mit einer Dicke unter 1/2" bietet das Laserschneiden in der Regel die beste Kombination aus Geschwindigkeit und Qualität. Tests über mehrere Technologien hinweg bestätigen, dass das Laserschneiden überlegene Ergebnisse liefert, wenn feine Details oder präzise Bohrungen auf dünnen Blechen erforderlich sind.

Wesentliche Vorteile des Laserschneidens:

- Geschwindigkeit: 3-4 Mal schneller als Wasserstrahlschneiden bei vergleichbaren Materialien

- Präzision: Toleranzen von ±0,005" bei den meisten Materialien erreichbar

- Kantenqualität: Saubere, oft schweißfertige Kanten ohne nachträgliche Nachbearbeitung

- Kein Werkzeugverschleiß: Konsistente Qualität vom ersten bis zum tausendsten Schnitt – kein Verschleiß der Schneidkante

- Geringer Materialabfall: Schmaler Schnitt bedeutet dichtere Anordnung und weniger Ausschuss

- Nicht-kontaktbehafteter Prozess: Keine mechanische Kraft, die dünne oder empfindliche Teile verformt

Situationen, in denen alternative Schneidverfahren überlegen sind

Eine ehrliche Bewertung erfordert, die Grenzen des Laserschneidens anzuerkennen. Bestimmte Projekte werden tatsächlich besser mit alternativen Technologien bearbeitet – und das Erkennen dieser Situationen spart Geld und verbessert gleichzeitig die Ergebnisse.

Anwendungen bei dickem Material: Der Bereich des Plasmaschneidens

Beim Schneiden von leitfähigen Metallen mit einer Dicke über 1" bietet das Plasmaschneiden klare Vorteile. Laut vergleichstests zeigen Plasmaschneider eine hervorragende Leistung bei Stahlplatten, wo Laserschneider Schwierigkeiten beim Durchdringen haben. Der Kostenunterschied ist beträchtlich – Plasmasysteme kosten etwa 90.000 $, verglichen mit 195.000 $ für gleichwertige Wasserstrahlsysteme, und die Betriebskosten liegen bei dicken Materialien pro laufendem Fuß etwa halb so hoch.

Wärmeempfindliche Materialien: Wasserstrahl gewinnt

Laser schneiden ist per se ein thermischer Prozess. Diese konzentrierte Wärme erzeugt „wärmebeeinflusste Zonen“ (HAZ), in denen sich die Materialeigenschaften nahe der Schnittkante verändern. Bei Luft- und Raumfahrtkomponenten, gehärteten Metallen oder Materialien, die keine thermische Veränderung vertragen, eliminiert das Wasserstrahlschneiden dieses Problem vollständig. Der kalt schneidende Prozess verursacht keine Verzug, keine Verhärtung und keine metallurgischen Veränderungen.

Vielseitigkeit bei Nichtmetallen: Wasserstrahl und CNC-Fräsen

Obwohl CO2-Laser viele Nichtmetalle gut bearbeiten können, stellen bestimmte Materialien Herausforderungen dar:

- Stein und Glas: Wasserstrahl schneidet diese Materialien sauber; Laser können es nicht

- Dicke Verbundwerkstoffe: Kohlefaser und G10 lösen sich oft aufgrund der Laserwärme auf – Wasserstrahl erhält die strukturelle Integrität

- Dicke Kunststoffe und Holz: CNC-Fräsen liefert häufig eine bessere Oberflächenqualität, ohne Verkohlung oder Schmelzen

Herausforderungen bei reflektierenden Metallen

Kupfer, Messing und bestimmte Aluminiumlegierungen reflektieren Laserenergie zurück zur Schneidspitze. Obwohl moderne Faserlaser diese Materialien besser verarbeiten als ältere CO2-Systeme, bleiben die Dickenbeschränkungen enger als bei Stahl. Der Wasserstrahl schneidet reflexionsfähige Metalle, ohne dass Strahlreflexionen ein Problem darstellen.

Direkter Technologievergleich

Die Wahl der richtigen Schneidmethode wird deutlicher, wenn man die tatsächlichen Leistungsdaten direkt miteinander vergleicht:

| Kriterien | Laserschneiden | Wasserstrahlschneiden | Plasmaschneiden | CNC-Fräser |

|---|---|---|---|---|

| Präzision | ±0,005" (ausgezeichnet) | ±0,009" (sehr gut) | ±0,020" (mittel) | ±0,005" (ausgezeichnet) |

| Materialbereich | Die meisten Metalle, viele Kunststoffe, Holz, Stoff | Nahezu jedes Material, einschließlich Stein, Glas, Verbundwerkstoffe | Nur leitfähige Metalle | Kunststoffe, Holz, Verbundwerkstoffe, Weichmetalle |

| Dicke Kapazität | Bis zu 1" Stahl (optimal unter 1/2") | 6"+ bei vielen Materialien | 2"+ Stahl mit guter Qualität | Bis zu 3" je nach Material |

| Kantenqualität | Ausgezeichnet; oft schweißfertig | Ausgezeichnet; keine Wärmeeinflüsse | Gut; möglicherweise Nachbearbeitung erforderlich | Sehr gut; keine thermischen Einflüsse |

| Wärmeeinflusszone | Vorhanden, aber minimal bei dünnem Material | Keine (kalter Prozess) | Deutlich bei allen Schnitten | Keine (mechanischer Prozess) |

| Schneidgeschwindigkeit | Schnellste Methode bei dünnen Materialien | Langsamste aller Methoden | Schnell bei dickem Metall | - Einigermaßen |

| Kostenwirksamkeit | Beste für dünne, detaillierte Arbeiten | Höhere Kosten; gerechtfertigt bei Spezialmaterialien | Beste für dicke Metallbearbeitung | Wirtschaftlich für Nichtmetalle |

Die richtige Technologiewahl treffen

Welche Schneidmethode sollte Ihr Projekt verwenden? Die Antwort hängt von Ihren spezifischen Anforderungen ab:

Wählen Sie Laserschneiden, wenn:

- Ihr Material ist unter 1/2" dick

- Intrikate Details, kleine Löcher oder enge Toleranzen sind wichtig

- Geschwindigkeit und Kosteneffizienz stehen im Vordergrund

- Saubere Kanten ohne umfangreiche Nachbearbeitung werden gewünscht

Wählen Sie das Wasserschneiden, wenn:

- Wärmeeinflusszonen sind unzulässig (Luft- und Raumfahrt, gehärtete Materialien)

- Sie bearbeiten Stein, Glas oder dicke Verbundstoffe

- Die Materialdicke übersteigt die Fähigkeiten des Lasers

- Reflektierende Metalle stellen Herausforderungen dar

Wählen Sie Plasmaschneiden, wenn:

- Schneiden von dickem, leitfähigem Metall (über 25 mm Stahl oder Aluminium)

- Geschwindigkeit ist wichtiger als Kantenpräzision

- Budgetbeschränkungen begünstigen niedrigere Betriebskosten

- Projekte beinhalten die Herstellung von Baustahl oder schwerer Ausrüstung

Wählen Sie CNC-Fräsen, wenn:

- Arbeiten mit dickem Kunststoff, Holz oder Schaumstoff

- Die Oberflächenqualität übertrifft das, was durch Laser-Verkohlung möglich ist

- Teile erfordern Gewindebohrungen oder Senkbohrungen

- Material verträgt keine thermischen Verfahren

Die besten Fertigungsbetriebe setzen nicht auf eine einzige Technologie – sie wählen das geeignete Verfahren entsprechend den spezifischen Anforderungen jedes Projekts aus.

Viele erfolgreiche Werkstätten nutzen mehrere Schneidtechnologien, genau deshalb, weil keine einzelne Methode alle Anwendungen optimal abdeckt. Das Verständnis dieser Unterschiede ermöglicht es Ihnen, Anbieter objektiv zu bewerten – und zu erkennen, wenn ein Betrieb, der Laserschneiden für Ihre 2" Stahlplatte empfiehlt, möglicherweise nicht in Ihrem besten Interesse handelt. Auf der Grundlage dieses Technologievergleichs ergeben sich bei der Betrachtung realer Anwendungen in verschiedenen Branchen noch weitere Möglichkeiten für Ihr nächstes Projekt.

Anwendungen aus der Praxis in verschiedenen Branchen

Nachdem Sie nun die Technologie, Materialien und Kostenfaktoren verstehen, schauen wir uns an, was tatsächlich möglich ist. Laserschneiddienstleistungen sind nicht auf eine einzelne Branche beschränkt – sie haben die Fertigung, Konstruktion und das Prototyping in nahezu allen Bereichen verändert. Egal, ob Sie als Ingenieur Halterungen für Fahrzeuge entwerfen oder als Künstler dekorative Installationen kreieren: Das Verständnis dieser realen Anwendungen hilft Ihnen dabei, Möglichkeiten für Ihre eigenen Projekte zu erkennen.

Die Vielseitigkeit ist bemerkenswert. Dieselbe grundlegende Technologie, die Bauteile für die Luft- und Raumfahrt mit mikrometergenauer Präzision herstellt, wird auch zur Erzeugung filigraner Schmuckstücke und architektonischer Fassaden eingesetzt. Sehen wir uns an, wie verschiedene Branchen diese Fähigkeiten nutzen.

Industrielle und Automobilanwendungen

Der Automobilsektor zählt zu den größten Anwendern präziser Laserschneidtechnologie. Laut branchenanalyse hat das Laserschneiden die Fahrzeugfertigung erheblich optimiert und bietet eine Effizienz, die traditionelle Stanzverfahren oder Plasmaschneiden einfach nicht erreichen können.

Warum ist die Automobilproduktion so stark von dieser Technologie abhängig? Jeder Millimeter zählt, wenn Teile hergestellt werden, die präzise zusammenpassen müssen – und das bei mehreren tausend Fahrzeugen. Die hochpräzisen Fähigkeiten von Faserasern machen sie unverzichtbar für die Herstellung von Komponenten, bei denen die Maßhaltigkeit direkten Einfluss auf Sicherheit und Leistung hat.

- Fahrwerk und strukturelle Komponenten: Halterungen, Montageplatten und Rahmenverstärkungen mit engen Toleranzen und sauberen, schweißtauglichen Kanten

- Karosserieteile-Prototypen: Schnelle Durchläufe bei Designkonzepten, bevor kostspielige Stanzformen eingesetzt werden

- Innenausstattungskomponenten: Präzise Ausschnitte für Bedienelemente, Lüftungsschlitze und Befestigungspunkte

- Abgassystemteile: Hitzeschilde und Halterungen aus Edelstahl

- Fahrwerkskomponenten: Querlenker-Halterungen und Federlager, die strukturelle Integrität erfordern

Für Hersteller, die umfassende Automobil-Lösungen suchen, ergänzt der präzise Laserschnitt oft die Metallstanzprozesse. Unternehmen wie Shaoyi beide Technologien integrieren und bieten eine Fünf-Tage-Rapid-Prototyping-Lösung, die die schnellen Iterationszyklen unterstützt, die die moderne Automobilentwicklung erfordert.

Anwendungen in der Luft- und Raumfahrt erfordern noch engere Toleranzen. Fachleute betonen dass die Notwendigkeit leichter, hochfester Materialien die Präzision des Laserschneidens unverzichtbar macht – Bauteile müssen strenge Toleranzwerte einhalten und gleichzeitig die strukturelle Integrität unter extremen Bedingungen bewahren.

- Motorteilungen: Turbinenteile und hitzebeständige Schilde

- Strukturelle Elemente: Leichte Aluminium- und Titan-Rahmenbauteile

- Innenausstattung: Präzise passende Kabinenelemente und Befestigungsteile

Kreative und architektonische Anwendungen

Jenseits der Schwerindustrie hat das Laserschneiden kreative und architektonische Anwendungen revolutioniert. Die Technologie ermöglicht Konstruktionen, die mit herkömmlichen Fertigungsmethoden unmöglich oder prohibitiv teuer wären.

Architekten geben zunehmend laserbeschnittene Elemente sowohl aus funktionalen als auch ästhetischen Gründen vor. Untersuchungen zeigen, dass die Fähigkeit der Technologie, dicke Stahlplatten präzise zu schneiden, sie für die moderne Architektur unverzichtbar macht, wo Individualisierung und visuelle Wirkung oberste Priorität haben.

- Dekorative Schirme und Fassaden: Intrikate Muster in Metallplatten für Gebäudeaußenwände und innere Trennwände

- Maßgefertigte Geländer und Brüstungen: Einzigartige Designs, die mit traditioneller Metallbearbeitung nicht erzielbar sind

- Beschilderung und Orientierungssysteme: Räumliche Buchstaben und beleuchtete Schildkomponenten

- Möbelkomponenten: Detaillierte Holzelemente und metallene Rahmen für individuelle Stücke

- Künstlerische Installationen: Großformatige Skulpturen und interaktive Kunstwerke

Die Schilderbranche profitiert besonders von der Vielseitigkeit des Laserschneidens. Ob dreidimensionale Buchstaben für Ladenfassaden oder beleuchtete Kanalbuchstaben – die Technologie liefert saubere Kanten und präzise Details, die die Markenpräsentation verbessern. Ähnlich wie Suchanfragen nach „Essen in meiner Nähe“ hungrige Kunden mit lokalen Optionen verbinden, verbindet effektive Beschilderung Unternehmen über visuelle Wirkung mit ihrer Zielgruppe.

Prototyping und Produktentwicklung

Keine Anwendung zeigt den Wert des Laserschneidens vielleicht deutlicher als das schnelle Prototyping. Laut Spezialisten für Prototyping hat sich das Laserschneiden als grundlegend wichtig erwiesen, um Prototypen mithilfe integrierter CAD-Software zu entwickeln und Ergebnisse in deutlich kürzerer Zeit zu erzielen, verglichen mit den Wochen, die herkömmliche Methoden benötigen könnten.

Warum ist das für die Produktentwicklung wichtig? Betrachten Sie den Iterationszyklus: Ein Teil entwerfen, produzieren, testen, Verbesserungen identifizieren, neu entwerfen und wiederholen. Wenn jeder Prototyp wochenlang zur Herstellung benötigt, dehnen sich die Entwicklungszeiträume auf Monate oder Jahre aus. Laserschneiden verkürzt diesen Zyklus erheblich.

- Funktionale Prototypen: Passform, Form und Funktion mit produktionsgleichen Materialien testen

- Designvalidierung: Überprüfen, ob CAD-Modelle korrekt in physische Teile umgesetzt werden, bevor in Werkzeuge investiert wird

- Kleinstserientests: Begrenzte Mengen für Feldversuche ohne Kosten für Stanzen oder Formen herstellen

- Technische Muster: Präsentationsreife Teile für Investorengespräche und Kundenbewertungen erstellen

Branchenanalysen bestätigen dass die Millimeterpräzision des Laserschneidens genaue Darstellungen darüber ermöglicht, wie Komponenten, Vorrichtungen und Produktfunktionen zusammenwirken – entscheidend, wenn Prototypen die endgültigen Serienteile effektiv repräsentieren müssen.

Die Elektronikindustrie ist stark auf diese Fähigkeit angewiesen. Fachleute für Fertigung stellen fest, dass das Laserschneiden eine präzise Kontrolle über Abmessungen und Qualität ermöglicht, was in einer Branche entscheidend ist, in der bereits ein Bruchteil eines Millimeters einen erheblichen Unterschied ausmachen kann. Vom Prüfen von Leiterplatten bis hin zu Prototypen für Gehäuse außen ermöglicht das Laserschneiden eine schnelle Iteration.

Auch die Entwicklung von Konsumgütern profitiert – genauso wie man einen Dollar-Shop in der Nähe aufsucht, um schnell an benötigte Artikel zu gelangen, brauchen Hersteller schnellen Zugriff auf Prototypenteile, um den Entwicklungsfortschritt aufrechtzuerhalten. Ebenso können Produktteams beim Durchgehen eines Olive-Garden-Menüs zu Mittag essen, während sie die neuesten Iterationsergebnisse besprechen, was verdeutlicht, wie Prototyping in den gesamten Entwicklungsworkflow eingebettet ist.

Spezialisierte Industrieanwendungen

Neben diesen Hauptkategorien deckt das Laserschneiden spezialisierte Anforderungen in zahlreichen Branchen ab:

- Medizintechnik: Chirurgische Instrumente und Implantate, die außergewöhnliche Genauigkeit und biokompatible Materialien erfordern

- Elektronik: Präzisionsbauteile für miniaturisierte Geräte und Gehäuse

- Schmuck: Intrikate Designs und maßgefertigte Stücke, die Technologie mit Kunstfertigkeit verbinden

- Verpackung: Maßgeschneiderte, stanzzugeschnittene Boxen und komplexe Verpackungsprototypen

- Textilien und Mode: Präzises Schneiden von Stoffen für Muster und dekorative Elemente

- Energiewirtschaft: Komponenten für Solarpaneele, Windkraftanlagen und nachhaltige Energieinfrastruktur

Die Frage ist nicht, ob der Laserschnitt für Ihre Branche geeignet ist – sondern wie Sie seine Fähigkeiten für Ihren spezifischen Anwendungsfall nutzen können.

Vor dem Hintergrund dieser Anwendungen besteht die nächste Herausforderung darin, den richtigen Dienstleister zu finden, der Ihre Vision umsetzt. Eine fundierte Entscheidung erfordert das Verständnis dessen, was außergewöhnliche Anbieter von durchschnittlichen unterscheidet – ein Unterschied, der die Ergebnisse Ihres Projekts erheblich beeinflusst.

Wie wählt man den richtigen Laserschneiddienstleister aus

Sie beherrschen die Technologie, verstehen die Materialien und wissen, was die Preise beeinflusst. Doch hier ist die unbequeme Wahrheit: Selbst perfekte Vorbereitung kann nicht ausgleichen, wenn Sie den falschen Anbieter für Laserschneid Dienstleistungen wählen. Der Unterschied zwischen einem erfolgreichen Projekt und einer frustrierenden Erfahrung hängt oft von Faktoren ab, die Sie nicht auf der Startseite einer Website finden – Zertifizierungen, die wirklich von Bedeutung sind, Reaktionsfähigkeit, die wochenlange Verzögerungen vermeidet, und konstruktive Unterstützung, die kostspielige Fehler erkennt, bevor sie auftreten.

Die Wahl eines Fertigungspartners ist nicht vergleichbar damit, einen Açaí-Bowl beim nächstgelegenen Smoothie-Laden zu kaufen – Sie können nicht einfach die nächstgelegene Option wählen und hoffen, dass alles gut geht. Diese Entscheidung wirkt sich direkt auf Ihren Projektzeitplan, Ihr Budget und die endgültige Qualität aus. Schauen wir uns genau an, was herausragende Anbieter von solchen unterscheidet, die Sie später bereuen werden.

Wesentliche Fragen, die Sie potenziellen Anbietern stellen sollten

Bevor Sie Ihre Design-Dateien einreichen, offenbaren einige strategische Fragen, ob ein Anbieter Ihr Geschäft verdient. Laut fachleuten der Branche ist die Bewertung der Erfahrung und Fachkompetenz eines Anbieters entscheidend – ein Anbieter mit nachweisbarer Erfolgsbilanz und langjähriger Erfahrung ist eher in der Lage, Ergebnisse in hoher Qualität zu liefern.

Beginnen Sie mit diesen grundlegenden Fragen:

- Welche Lasertechnologien setzen Sie ein? Anbieter, die sowohl CO2- als auch Faserlaser betreiben, können die optimale Technologie an Ihr Material anpassen. Unternehmen mit nur einer Technologie könnten Kompromisse erzwingen.

- Mit welchen Materialien arbeiten Sie regelmäßig? Erfahrung spielt eine Rolle – ein Betrieb, der täglich Aluminium schneidet, erzielt bessere Ergebnisse als einer, der dies nur gelegentlich tut. Erkundigen Sie sich konkret nach Ihren Material- und Dickenanforderungen.

- Wie sind Ihre typischen Durchlaufzeiten? Standard-Lieferzeiten variieren stark. Einige Anbieter nennen 2–3 Wochen; andere liefern innerhalb weniger Tage. Klären Sie, wie sich Ihr Projekt in ihre Produktionsreihenfolge einordnet.

- Können Sie Eilbestellungen annehmen? Herstellungsexperten empfehlen, die Fähigkeit des Anbieters zu bewerten, die Fristen Ihres Projekts einzuhalten und gegebenenfalls dringende Anfragen bearbeiten zu können.

- Bieten Sie eine Designprüfung oder DFM-Unterstützung an? Anbieter, die Ihre Dateien auf Herstellbarkeit prüfen, erkennen Probleme bereits vor Beginn der Bearbeitung—was Überarbeitungsschleifen und Materialverschwendung vermeidet.

- Welche Dateiformate akzeptieren Sie? Kompatibilitätsprobleme führen zu Verzögerungen. Stellen Sie sicher, dass Ihr bevorzugtes Format mit ihren Systemen kompatibel ist, bevor Sie sich verpflichten.

- Können Sie Musterschnitte oder Referenzen bereitstellen? Seriose Anbieter teilen gerne Beispiele ähnlicher Arbeiten oder vermitteln Kontakt zu zufriedenen Kunden.

Stellen Sie sich die Auswahl eines Anbieters wie eine Bestellung bei harry and david vor—Sie möchten nachweisbare Qualität und zuverlässige Lieferung, keine Unsicherheit darüber, ob Ihre Investition wie erwartet eintrifft.

Qualitätszertifizierungen, die zählen

Zertifizierungen sind nicht nur Wanddekorationen – sie stellen nachweisliche Verpflichtungen zu Qualitätsmanagementsystemen, Prozesskontrolle und kontinuierlicher Verbesserung dar. Für kritische Anwendungen trennen spezifische Zertifizierungen qualifizierte Anbieter von solchen, die lediglich Kompetenz behaupten.

ISO 9001

Dieser international anerkannte Standard belegt ein Qualitätsmanagementsystem, das Konzeption, Entwicklung, Produktion und Serviceleistungen umfasst. Die ISO 9001-Zertifizierung weist dokumentierte Prozesse, geschultes Personal und systematische Qualitätskontrolle nach. Für allgemeine Fertigungsanwendungen bietet diese Basiszertifizierung eine angemessene Sicherheit.

IATF 16949

Für Automobilanwendungen stellt die IATF 16949-Zertifizierung den Goldstandard dar. Dieser anspruchsvolle Standard baut auf ISO 9001 auf und enthält fahrzeugspezifische Anforderungen wie Fehlerverhütung, Reduzierung von Variationen und Eliminierung von Verschwendung entlang der gesamten Lieferkette. Anbieter wie Shaoyi iATF 16949-Zertifizierung aufrechterhalten, insbesondere weil Automobil-OEMs diese Qualitätssicherung für Fahrwerks-, Federungs- und Strukturbauteile verlangen.

AS9100

Luft- und Raumfahrtanwendungen erfordern die AS9100-Zertifizierung, die strengere Anforderungen an Rückverfolgbarkeit, Konfigurationsmanagement und Risikominderung über die standardmäßigen ISO 9001-Anforderungen hinaus stellt.

ISO 13485

Die Herstellung von Medizinprodukten erfordert die ISO 13485-Zertifizierung, um sicherzustellen, dass die Prozesse die regulatorischen Anforderungen für medizinische Produkte erfüllen und eine Dokumentation bereitstellen, die für FDA- oder internationale Behördenprüfungen geeignet ist.

Checkliste zur Anbieterbewertung

Verwenden Sie diese umfassende Checkliste bei der Auswahl potenzieller Partner für den Laserschnitt:

- Technologische Kapazitäten: Geeignete Lasertypen für Ihre Materialien; ausreichende Leistung für Ihre Dickenanforderungen; Bettgröße, die Ihre Bauteilabmessungen aufnimmt

- Materialkenntnisse: Nachgewiesene Erfahrung mit Ihren spezifischen Materialien und Legierungen; Verfügbarkeit von Material auf Lager; Materialzertifizierung und Rückverfolgbarkeit

- Qualitätszertifizierungen: Relevante ISO-, IATF- oder branchenspezifische Zertifizierungen; dokumentierte Prüfverfahren; kalibrierte Messgeräte

- Durchlaufzeiten: Standardmäßige Durchlaufzeiten, die Ihrem Zeitplan entsprechen; Eilausführung bei dringenden Anforderungen; realistische Lieferzusagen basierend auf der aktuellen Kapazität

- Designunterstützung: DFM-Überprüfungsleistungen; Unterstützung bei der Dateiaufbereitung; Beratung zu Toleranzen; proaktive Kommunikation über potenzielle Probleme

- Kommunikationsreaktionsfähigkeit: Geschwindigkeit bei der Angebotserstellung (einige Anbieter bieten eine Bearbeitungszeit von 12 Stunden); Erreichbarkeit des technischen Personals; klare Projektstatus-Updates

- Sekundäre Operationen: Biege-, Schweiß-, Oberflächenbearbeitungs- und Montagekapazitäten; Potenzial als Full-Service-Anbieter, wodurch sich der Verwaltungsaufwand für Lieferanten reduziert

- Preistransparenz: Klare Kostenaufschlüsselung; keine versteckten Gebühren; Bereitschaft, Preisfaktoren zu erläutern

Der Wert von DFM-Support

Die Konstruktionsbegleitung für Fertigung stellt eine der wertvollsten – jedoch häufig übersehenen – Leistungen dar, die ein Anbieter anbieten kann. Laut spezialisten für Präzisionsfertigung , indem frühzeitig auf Konstruktionsaspekte eingegangen wird, lassen sich Neukonstruktionen vermeiden und ein reibungsloserer Übergang von Prototypen zur Serienproduktion sicherstellen.

Was bietet eine effektive DFM-Unterstützung tatsächlich?

- Überprüfung der Merkmalsgrößen: Erkennung von Löchern, Schlitzen oder Details, die zu klein sind, um zuverlässig ausgeschnitten zu werden, bevor Material verschwendet wird

- Realitätscheck von Toleranzen: Hinweis auf Spezifikationen, die langsamere Schneidgeschwindigkeiten erfordern oder zu höheren Ausschussraten führen können

- Materialempfehlungen: Vorschlag von Alternativen, die Ihre funktionalen Anforderungen bei geringeren Kosten oder besserer Kantenqualität erfüllen

- Nestungsoptimierung: Anordnung der Teile, um Materialverschnitt zu minimieren und die Stückkosten zu senken

- Planung sekundärer Bearbeitungsschritte: Vorausschauende Berücksichtigung, wie Teile gebogen, geschweißt oder zusammengebaut werden, und entsprechende Anpassung der Schneidspezifikationen

Anbieter, die umfassende DFM-Unterstützung anbieten – wie jene mit IATF-16949-Zertifizierung und integrierten Ingenieurteams – erkennen Probleme frühzeitig, die andernfalls als abgelehnte Teile oder fehlgeschlagene Montagen auftreten würden. Die Kosteneinsparungen durch verhinderte Neubearbeitungen übersteigen in der Regel deutlich den Aufpreis für diese Serviceleistung.

Vor- und Nachteile lokaler gegenüber Online-Dienstleistungen

Der Aufstieg von Online-Laserschneidservices hat die Auswahlmöglichkeiten stark erweitert, doch die Entscheidung zwischen lokalen Werkstätten und digitalen Plattformen birgt echte Abwägungen, die es zu berücksichtigen gilt.

Vorteile lokaler Anbieter:

- Persönliche Designberatung und haptische Musterprüfung

- Schnellere Iterationen, wenn Änderungen eine Zusammenarbeit vor Ort erfordern

- Einfachere Logistik bei großen oder schweren Teilen, wodurch Versandkosten entfallen

- Aufbau von Beziehungen, die Ihre Projekte in Kapazitätsengpässen priorisieren

- Sofortige Abholung eliminiert Versandverzögerungen bei dringenden Anforderungen

Vorteile von Online-Services:

- Breiterer Zugang zu Technologien – spezialisierte Ausrüstung, die Sie lokal nicht finden können

- Wettbewerbsfähige Preise durch Großserienbetriebe

- bequemes Anfragen und Bestellen rund um die Uhr

- Konsistente Qualität durch standardisierte Prozesse

- Geografische Flexibilität, wenn Sie umziehen oder über verteilte Teams verfügen

Für Prototypen und Einzelprojekte bieten Online-Dienste oft einen hervorragenden Wert. Für Serienfertigungen, die eine kontinuierliche Zusammenarbeit, Qualitätsanpassungen oder komplexe sekundäre Bearbeitungen erfordern, erweisen sich lokale Beziehungen trotz potenziell höherer Stückkosten häufig als wertvoller.

Der beste Anbieter ist nicht unbedingt der günstigste oder der nächstgelegene – es ist derjenige, dessen Fähigkeiten, Kommunikationsstil und Qualitätsstandards am besten zu Ihren Projektanforderungen passen.

Die Auswahl des richtigen Partners für den Laserschnitt verwandelt Ihre Fertigungserfahrung von einer Abfolge von Transaktionen in eine kollaborative Zusammenarbeit. Anbieter, die in Zertifizierungen investieren, echte DFM-Unterstützung anbieten und Anfragen zeitnah beantworten, zeigen Engagement für Ihren Erfolg – nicht nur für ihre Rechnung. Mit Möglichkeiten zur schnellen Prototypenerstellung wie einer Bearbeitungszeit von fünf Tagen und reaktionsfreudigen Angebotsystemen beschleunigt der richtige Partner Ihren gesamten Entwicklungsprozess, ohne dabei die Präzision zu beeinträchtigen, die Ihre Anwendungen erfordern.

Häufig gestellte Fragen zu Laserschnitt-Dienstleistungen

1. Wie hoch sind die Kosten für einen Laserschneiddienst?

Die Kosten für Laserschneidservices variieren je nach Materialart, Dicke, Schnittkomplexität, Menge und Bearbeitungszeit. Die Maschinenzeit liegt typischerweise zwischen 60 und 150 US-Dollar pro Stunde. Einfache Teile können bereits ab 5–10 US-Dollar kosten, während komplexe Prototypen über 50 US-Dollar betragen können. Bei Chargenbestellungen sinken die Stückkosten erheblich – die Bestellung von 100 identischen Teilen könnte den Preis beispielsweise auf 8 US-Dollar pro Stück senken, verglichen mit 50 US-Dollar für ein Einzelstück. Zur Kostensenkung empfiehlt es sich, Designs zu vereinfachen, angemessene Toleranzen zu wählen und Bestellungen möglichst zu bündeln.

2. Wie hoch sind die Kosten für das Laserschneiden pro Stunde?

Die Kosten für die Laserschneidmaschine liegen in der Regel zwischen 60 und 150 US-Dollar pro Stunde, abhängig von der Ausrüstung, dem zu schneidenden Material und dem Standort des Anbieters. Faserlaser, die Metalle schneiden, haben aufgrund der höheren Gerätekosten oft höhere Stundensätze, während CO2-Laser, die Acryl und Holz bearbeiten, günstiger sein können. Die Stundensätze allein geben jedoch kein vollständiges Bild – schnellere Schneidgeschwindigkeiten bei dünnen Materialien bedeuten weniger abgerechnete Stunden. Fordern Sie detaillierte Angebote an, die Material-, Maschinenzeit- und Nachbearbeitungskosten separat ausweisen, um genaue Vergleiche anzustellen.

3. Welche Materialien können laserbeschnitten werden?

Der Laserschnitt verarbeitet eine Vielzahl von Materialien, darunter Metalle (Kohlenstoffstahl, Edelstahl, Aluminium, Messing, Kupfer, Titan), Kunststoffe (Acryl, ABS, Polycarbonat), Holz und Verbundwerkstoffe, Leder, Stoffe sowie Papier. CO2-Laser eignen sich hervorragend für Nichtmetalle und erzeugen polierte Kanten bei Acryl sowie saubere Schnitte in Holz. Faserlaser dominieren beim Schneiden von Metallen mit höherer Geschwindigkeit und Präzision. Die zulässige Materialdicke variiert – Stahl bis über 25 mm, Acryl bis 25 mm, Aluminium bis 40 mm mit Hochleistungssystemen. Überprüfen Sie die geeignete Material- und Dickenangabe stets direkt bei Ihren Anbietern.

4. Welche Dateiformate akzeptieren Laserschneiddienstleistungen?

Die meisten Laserschneidservices akzeptieren Vektordateiformate, einschließlich DXF (Industriestandard), AI (Adobe Illustrator), SVG (Skalierbare Vektorgrafiken) und PDF, das aus Vektorsoftware exportiert wurde. DXF bietet universelle Kompatibilität ohne Abhängigkeiten von Schriftarten. Wichtige Vorbereitungsschritte umfassen das Umwandeln von Text in Konturen, das Schließen aller offenen Pfade, das Entfernen überlappender Linien und die Überprüfung der Maße im Maßstab 100 %. Vermeiden Sie Rasterformate wie JPEG oder PNG – Laser benötigen mathematisch definierte Schneidwege, keine pixelbasierten Bilder.

5. Wie wähle ich zwischen Laserschneiden, Wasserstrahlschneiden und Plasmaschneiden?

Wählen Sie den Laserschnitt für dünne Materialien unter 1/2 Zoll, die feine Details und enge Toleranzen erfordern – er bietet die höchsten Geschwindigkeiten und saubersten Kanten. Entscheiden Sie sich für Wasserstrahlschneiden bei wärmeempfindlichen Materialien, dicken Verbundstoffen, Stein, Glas oder wenn wärmeeinflusste Zonen unzulässig sind. Wählen Sie Plasmaschneiden für dicke leitfähige Metalle über 1 Zoll, bei denen die Geschwindigkeit wichtiger ist als die Kantengenauigkeit. Jede Technologie zeichnet sich in bestimmten Anwendungen aus – qualifizierte Fertigungsdienstleister wählen das passende Verfahren entsprechend Ihrem Material, der Dicke und den Qualitätsanforderungen aus.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —