Engstellenprozess beim automobilen Stanzen: Fehlerart im Vergleich zur Betriebsform

Zusammenfassung

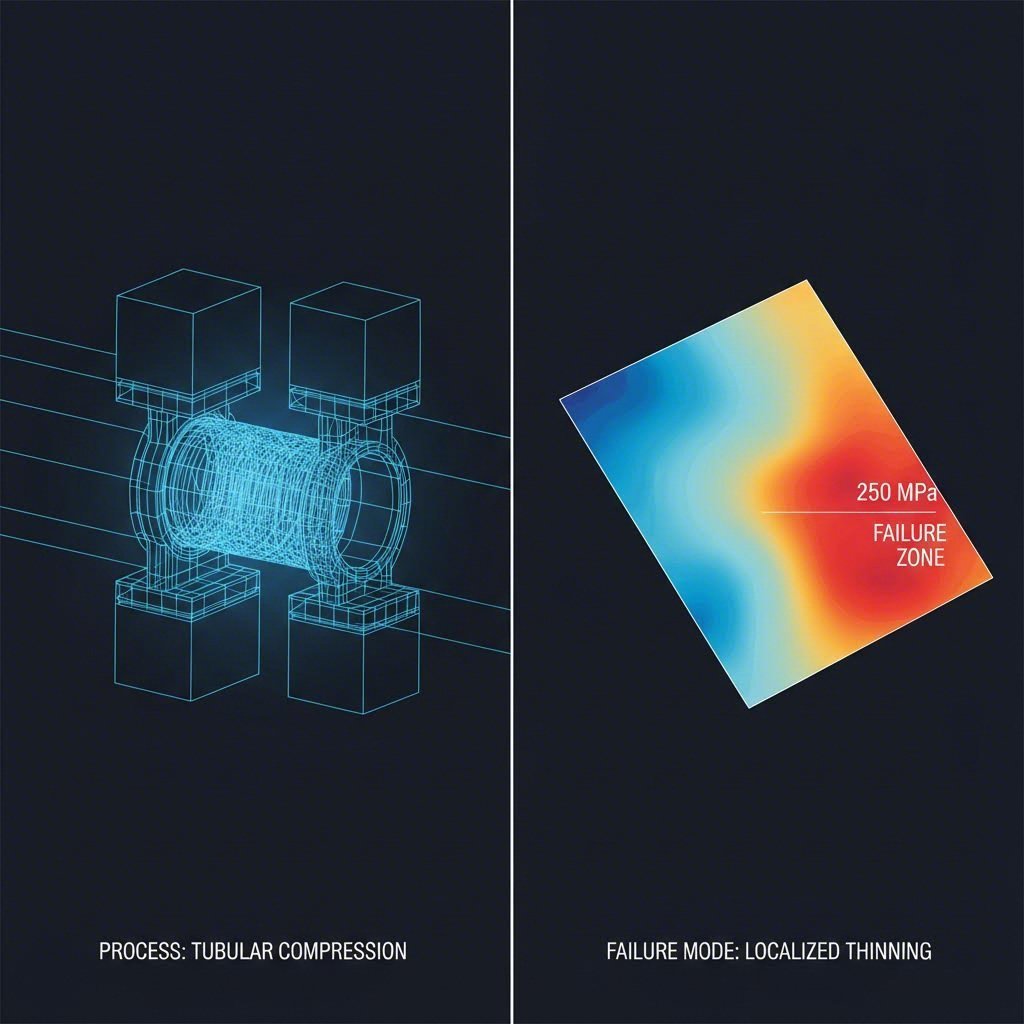

Bei der Automobilstanzung bezeichnet der Begriff „Einschnürung“ zwei unterschiedliche, aber kritische Konzepte: einen spezifischen Herstellungs prozess und einen Werkstoff ausfallmodus . Als Prozess (häufig als Reduzieren bezeichnet) ist die Einschnürung die gezielte Verringerung des Durchmessers eines Rohrs oder Behälters, üblicherweise bei Abgasanlagenkomponenten und Dosen verwendet. Als Versagensart beschreibt die Einschnürung eine lokal begrenzte Dickenabnahme im Blech, die dem Bruch vorausgeht und die absolute Grenze der Umformbarkeit eines Materials markiert.

Für Verfahrensingenieure erfordert die Beherrschung der Einschnürung einen doppelten Ansatz: die Optimierung der Werkzeuge, um den einschnürvorgang durchzuführen, ohne dass Knickung auftritt, und gleichzeitig die Gestaltung der gestanzten Blechteile, um einschnürinstabilität zu vermeiden, indem Dehnungsverteilung und Kaltverfestigungsraten analysiert werden. Dieser Leitfaden erläutert die Physik, Parameter und Steuerungsstrategien für beide Szenarien.

Der Einschnürvorgang: Durchmesserreduzierung bei Rohrteilen

Im Kontext der Teilefertigung ist Engan ziehen ein Umformverfahren, das verwendet wird, um den Durchmesser einer zylindrischen Hülle oder eines Rohrs an dessen offenen Ende zu verkleinern. Im Gegensatz zum Tiefziehen, bei dem Material verschoben wird, um Tiefe zu erzeugen, basiert das Engan ziehen auf Druckkräften, um den Umfang zu verkleinern. Diese Technik ist in der Automobilfertigung weit verbreitet für Bauteile wie Katalysatorhüllen, Stoßdämpferrohre und Tankstutzen.

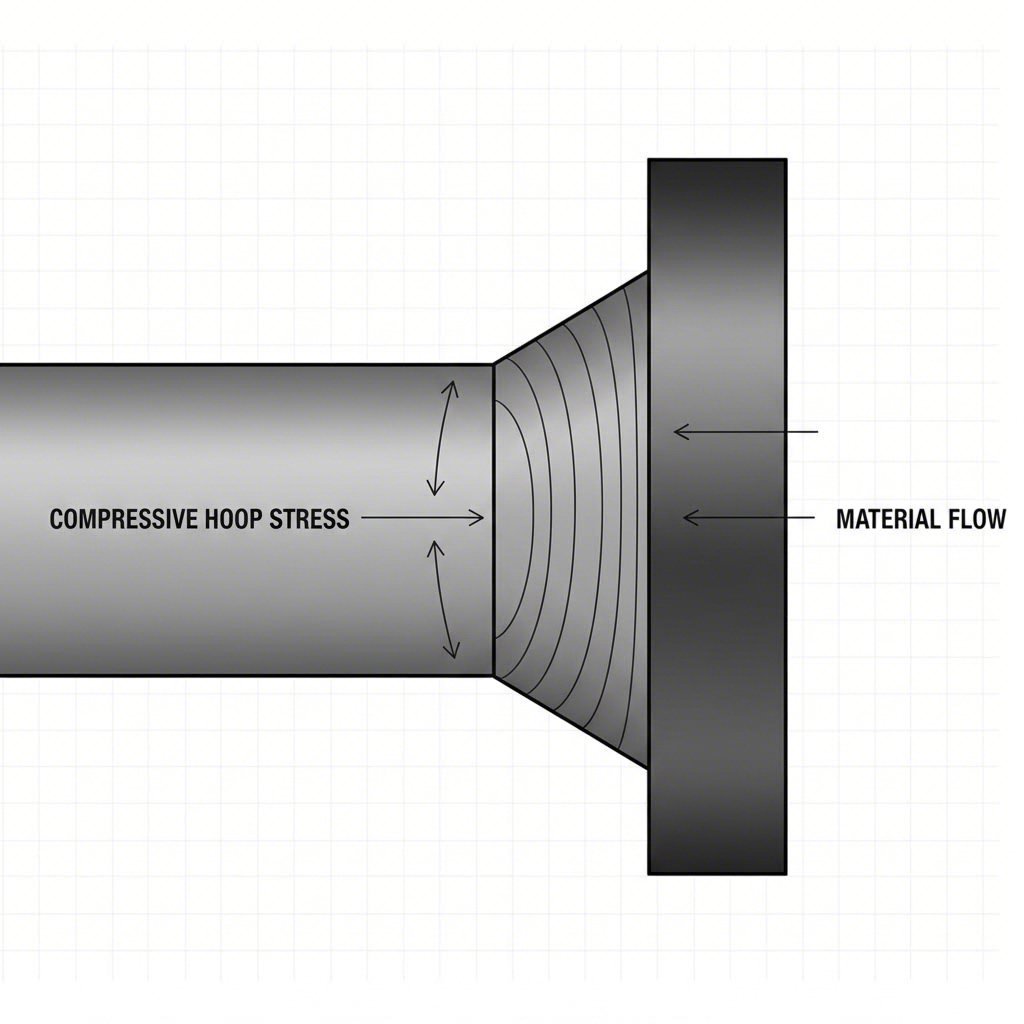

Mechanik des Engan ziehens

Bei der Operation wird ein Werkzeug über das Ende eines tubförmigen Ausgangsteils gedrückt. Während sich das Werkzeug vorwärts bewegt, wird das Material Druckspannungen ausgesetzt, wodurch es nach innen fließt und sich leicht verdickt. Der Erfolg des Verfahrens hängt von der Fähigkeit des Materials ab, sich plastisch unter Druck verformen zu können, ohne einzuknicken.

Es gibt zwei Hauptverfahren, um diese Verkleinerung zu erreichen:

- Werkzeug-Engan ziehen: Ein stationäres Werkzeug wird axial auf das Rohr aufgeschoben. Dies ist schneller, jedoch begrenzt durch Reibung und das Risiko des Beulens, wenn das Verkleinerungsverhältnis zu groß ist.

- Rotations- oder Dreh-Engan ziehen: Das Teil oder das Werkzeug dreht sich, wobei lokalisierter Druck ausgeübt wird, um den Durchmesser allmählich zu verringern. Diese Methode, die häufig für Getränkedosen und hochpräzise Automobilteile verwendet wird, verringert die Reibung und ermöglicht größere Durchmesserreduzierungen ohne Defekte.

Häufige Mängel bei der Halsverbindung

Da das Material komprimiert wird, ist der primäre Ausfallmodus während der verarbeitung ist nicht aufgespalten, aber schrauben oder Falten. Ist die nicht getragenen Rohrlängen zu lang oder ist die Wandstärke im Verhältnis zum Durchmesser unzureichend, wird das Metall eher falten als fließen. Ingenieure verwenden häufig interne Hülsen oder abgestufte Reduktionen (mehrere Durchgänge), um das Material zu stützen und die geometrische Integrität zu erhalten.

Für Hersteller, die sich mit komplexen Geometrien oder einer großen Produktionsmenge befassen, bei denen die Präzision von entscheidender Bedeutung ist, ist die Zusammenarbeit mit spezialisierten Stanzdiensten wie Shaoyi Metal Technology die Entwicklung von Prototypen kann die Lücke zwischen schneller Prototypbildung und Massenproduktion schließen. Ihre Expertise im IATF 16949-zertifizierten Präzisionsstempel sorgt dafür, dass selbst schwierige Formvorgänge wie das Tiefenhalsformarbeiten den globalen OEM-Standards entsprechen.

Halsschlagen als Ausfallmodus: Die Grenze der Formbarkeit

Im weiteren Kontext der Body-in-White (BIW) Stempelung ist das Nacken der Feind. Es definiert den Beginn der Materialinstabilität, wenn sich die Verformung in einem engen Band lokalisiert und zwangsläufig zu einer Fraktur führt. Sobald sich ein örtlicher Hals bildet, verdünnt sich das Material in diesem Bereich schnell, während sich das umgebende Material nicht mehr vollständig verformt.

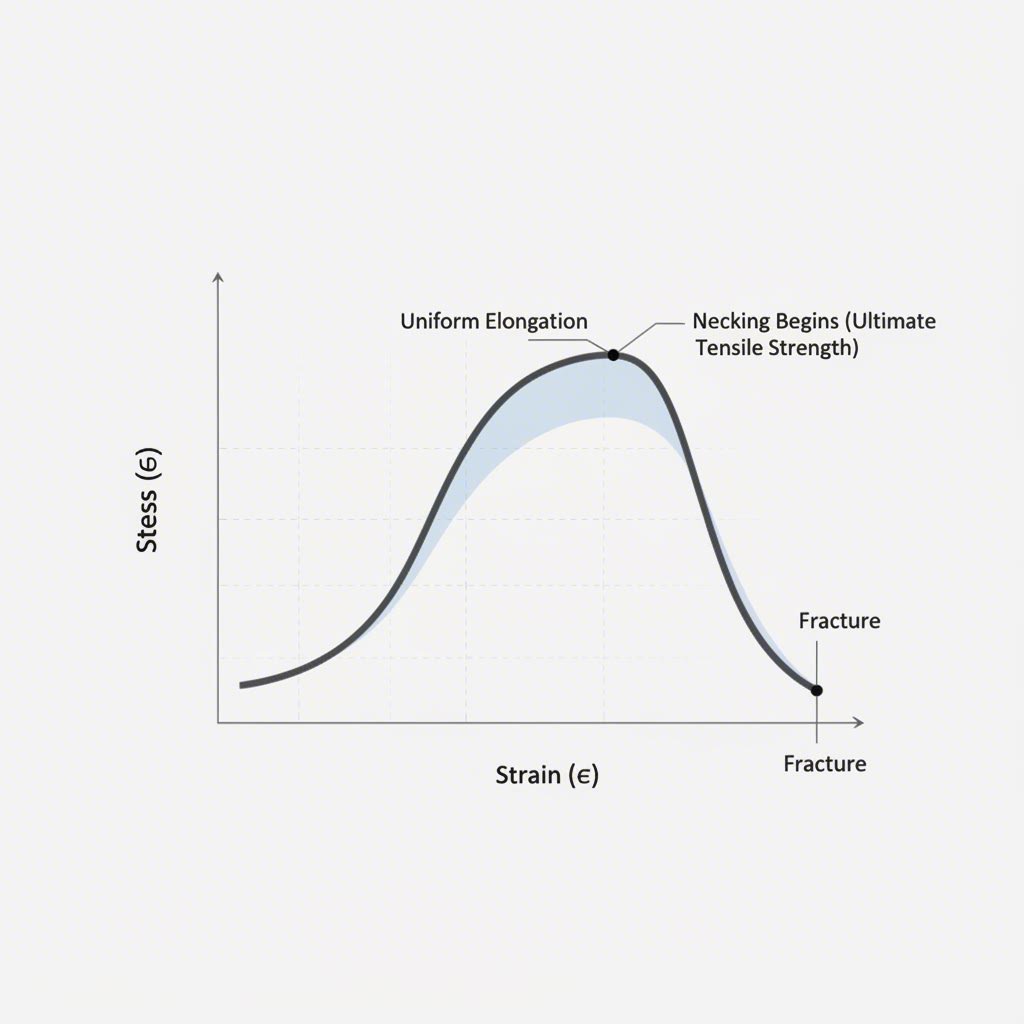

Diffuse gegen lokale Verhüllung

Das Verständnis des Verlängerungsverlaufs ist von entscheidender Bedeutung für die Vorhersage von Ausfällen in Advanced High-Strength Steels (AHSS):

- Diffusem Hals: Dies ist die erste Stufe, in der sich die Breite des Blechs ungeeignet zusammenzieht. Sie ist über eine größere Fläche verteilt und führt nicht sofort zum Scheitern. Bei Zugfestigkeitstests erfolgt dies an der Endzugsfestigkeit (Ultimate Tensile Strength, UTS).

- Lokalverhütung: Dies ist die kritische Ausfallgrenze. Die Verformung konzentriert sich in einem schmalen Band (etwa die Dicke des Blechs). In diesem Zustand verdünnt sich das Material katastrophal, ohne dass sich die Umgebung weiter ausdehnt. Bei der Simulation und Konstruktion von Stanzarbeiten wird der Beginn des lokalen Verhärtungsprozesses als der funktionelle Ausfallpunkt des Teils angesehen.

Die Physik der Instabilität

Das Halsschlagen tritt auf, wenn das Material verhärtung der Arbeit die Verringerung der Querschnittsfläche kann nicht mehr ausgeglichen werden. Nach dem Kriterium von Considere bleibt die Stabilität erhalten, solange das Material schneller stärkt (härt), als es dünnt. Wenn die Arbeitshärte unter das tatsächliche Stressniveau fällt, entsteht Instabilität.

Deshalb ist es hoch n-Wert (Spannungshärtexponenten) sind für komplexe Stanzungen bevorzugt; sie behalten ihre Fähigkeit, die Dehnung länger über eine größere Fläche zu verteilen, und verzögern so den Beginn des Halses.

Technische Parameter und Verhalten von Materialien

Die Verbindung des Prozesses und des Ausfallmodus erfordert ein tiefes Eintauchen in die Materialwissenschaft. Das Verhalten des Stahls während des Verklebens und der Verklebungsunsicherheit wird durch seine Spannungs-Entspannungskurve bestimmt.

Die Rolle des n-Wertes

Der Dehnungshärteexponent (n-Wert) ist der wichtigste Parameter:

- Zur Verhinderung von Ausfällen: Ein hoher n-Wert ist wünschenswert. Das Material kann sich vor Beginn der lokalen Verhüllung weiter dehnen, was für tief gezogene Karosserie-Panels entscheidend ist.

- Für die Verhöhung des Halses: Ironischerweise kann ein sehr hoher n-Wert manchmal für Druckhalsarbeiten eine Herausforderung sein, wenn das Material zu schnell härtet, höhere Kräfte erfordert und das Risiko einer Biegung erhöht.

Formung von Grenzkürben (FLC)

Um die Instabilität der Produktion vorherzusagen, setzen Ingenieure auf die Formungsgrenzkürbe (FLC). Die FLC zeigt die Haupt- und Nebenstämme, bei denen lokale Verhöhung auftritt. Jeder Punkt auf einem gestempelten Teil, der sich über dieser Kurve bewegt, wird voraussichtlich versagen.

Moderne Detektionsmethoden wie die Digital Image Correlation (DIC) ermöglichen es Ingenieuren, die Belastung in Echtzeit zu visualisieren. Durch die Verfolgung des Oberflächenmusters kann DIC das "Halsband" erkennen, bevor es mit bloßem Auge sichtbar wird, was eine proaktive Anpassung der Matrize ermöglicht.

Fehlerprävention und Prozesskontrolle

Ob Sie nun einen Schnitt durchführen oder versuchen, einen Schnittversagen zu verhindern, es ist von größter Bedeutung, die Reibung und den Materialfluss zu kontrollieren.

Verhinderung der Unbeständigkeit des Halses (Blattmetall)

- Schmierstrategie: Hohe Reibung beschränkt den Materialfluss und verursacht eine lokale Dehnung. Durch eine verbesserte Schmierung in kritischen Bereichen kann das Material aus benachbarten Bereichen eingedrungen werden und die Belastung verteilt werden.

- Anpassung der Bindekraft: Wenn die Kraft des Leerhalters zu hoch ist, kann das Material nicht in die Form fließen, was zu einer übermäßigen Dehnung und Verhärtung führt. Wenn man diese Kraft reduziert, kann man mehr aufziehen.

- Matrizenradien: Scharfe Strahlen konzentrieren die Belastung. Die Erhöhung des Durchgangsradius kann die Spitzenbelastung verringern und das Auftreten eines lokalen Halses verhindern.

Sicherstellung erfolgreicher Halsoperationen (tubulär)

- Führungsbügel: Um beim Druckhals zu verhindern, dass sich die Rohrwände biegen, sollten die Rohrwände mit äußeren oder inneren Leitern gestützt werden.

- Stufenweise Reduktion: Versuchen Sie nicht, den Durchmesser um 50% zu reduzieren. Die Verarbeitung wird in mehrere Schritte unterteilt (z. B. 20% -> 15% -> 10%), um die Druckbelastungen zu steuern.

- Glühen: Bei aggressiven Reduktionen kann eine Zwischenbrennung erforderlich sein, um die Duktilität wiederherzustellen und den durch die Arbeit gehärteten Zustand des Materials zu reduzieren.

Fazit

Die Verknüpfung mit dem Automobilstempel ist eine Dualität, mit der sich jeder Prozessingenieur auseinandersetzen muss. Es ist sowohl eine wertvolle Formtechnik für Rohrkomponenten als auch eine definierende Grenze für die Formbarkeit von Blech. Durch die Unterscheidung zwischen der Druckmechanik der verarbeitung und die Zugunfähigkeit von verlust des Halses die Ausführung der neuen Technologien ist in der Regel mit einer Der Erfolg liegt in der Balance dieser Kräfte - der Nutzung der plastischen Verformung zur Formung des Metalls unter Einhaltung der physikalischen Grenzen, wo die Stabilität endet und der Ausfall beginnt.

Häufig gestellte Fragen

1. Die Was ist der Unterschied zwischen Necken und Zeichnen?

Das Zeichnen ist ein Zugverfahren, bei dem ein Leerstand in einen Würfel gezogen wird, um Tiefe zu erzeugen, wodurch häufig die Wandstärke reduziert wird. Das Necking (als Verfahren) ist ein Druckvorgang, der am offenen Ende eines Rohres durchgeführt wird, um seinen Durchmesser zu verringern. Bei der Ziehung fließt das Material aus dem Flansch; beim Verkleben wird das Material an der Öffnung nach innen gedrängt.

2. Die Wie wirkt sich der n-Wert auf die Neckungsinstabilität aus?

Der n-Wert (Werkhärte-Exponent) gibt die Fähigkeit eines Materials an, sich beim Verformen zu verhärten. Ein höherer n-Wert bedeutet, dass das Material lokalisierter Ausdünnung effektiver widersteht und die Belastung über einen größeren Bereich verteilt. Dies verzögert direkt den Beginn der Neckungsinstabilität und ermöglicht tiefere und komplexere Stanzungen.

3. Die Kann ein Halsbruch schon vor einer Fraktur festgestellt werden?

- Ja, das ist es. Während es schwierig ist, mit bloßem Auge zu sehen, bis es schwerwiegend ist, kann lokalisiertes Nacken während des Tests mit Hilfe von Digital Image Correlation (DIC) -Systemen erkannt werden. In der Produktion ist eine sichtbare "Rohre" oder dünnende Linie auf der Plattenoberfläche ein klares Zeichen dafür, daß der Prozeß an der Grenze einer Spaltung steht und eine sofortige Anpassung erforderlich ist.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —