การเลือกผู้ผลิตชิ้นส่วนขึ้นรูปสำหรับอุตสาหกรรมยานยนต์: คู่มือการประเมินความเสี่ยงและการตรวจสอบ ปี 2025

สรุปสั้นๆ

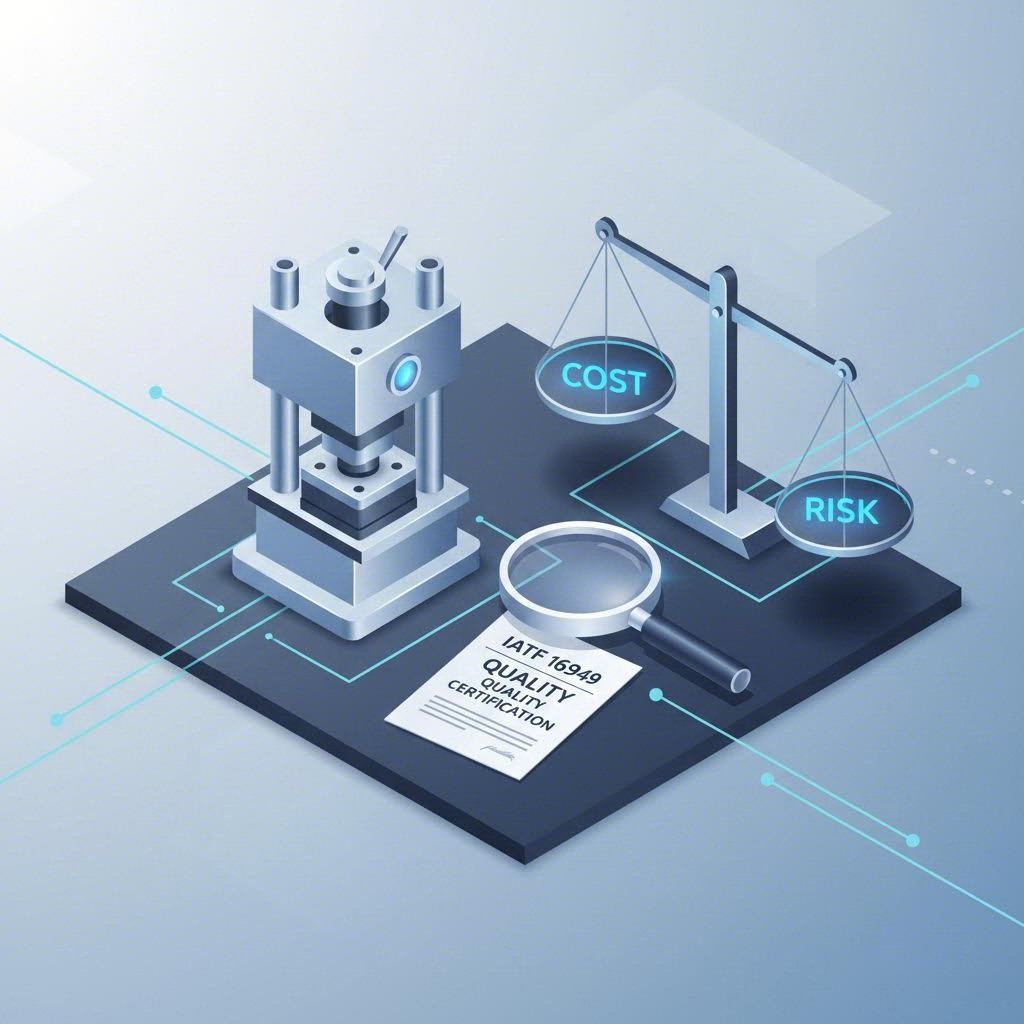

การคัดเลือกผู้จัดจำหน่ายสำหรับงานขึ้นรูปชิ้นส่วนยานยนต์เป็นการตัดสินใจเชิงกลยุทธ์ที่มีความสำคัญสูง ซึ่งต้องพิจารณาให้ลึกซึ้งกว่าการเปรียบเทียบราคาต่อชิ้นเพียงอย่างเดียว คู่ค้าที่เหมาะสมควรสามารถแสดงให้เห็นถึง การรับรอง iatf 16949 (ไม่ใช่แค่ ISO 9001) มีกรอบการทำงานด้านคุณภาพที่เข้มงวด เช่น PPAP และ APQP และรักษาระดับอัตราการปฏิเสธสินค้าไว้ใกล้เคียงกับ 0.01% PPM ผู้บริหารควรให้ความสำคัญกับผู้จัดจำหน่ายที่มีกำลังการผลิตของเครื่องกดที่สามารถขยายได้ (สูงถึง 600 ตันขึ้นไป) มีการบำรุงรักษาแม่พิมพ์ภายในองค์กร และมีความมั่นคงทางการเงินที่สามารถตรวจสอบได้ เพื่อรับมือกับความผิดปกติในห่วงโซ่อุปทาน คู่มือนี้จัดทำขึ้นเพื่อเป็นกรอบการทำงานในการตรวจสอบโดยละเอียด เพื่อช่วยให้คุณประเมินคู่ค้าที่อาจเกิดขึ้นได้อย่างน่าเชื่อถือในระยะยาว

สิ่งที่จำเป็นต้องมี: การรับรองและการดำเนินระบบคุณภาพ

ในห่วงโซ่อุปทานยานยนต์ การบริหารคุณภาพคือตัวกรองหลัก ผู้จัดจำหน่ายที่ไม่มีใบรับรองที่ถูกต้องจะถือเป็นความเสี่ยง ไม่ใช่การประหยัดต้นทุน ความแตกต่างระหว่างมาตรฐานการผลิตทั่วไปกับข้อกำหนดเฉพาะสำหรับอุตสาหกรรมยานยนต์คือรายการแรกที่คุณควรตรวจสอบ

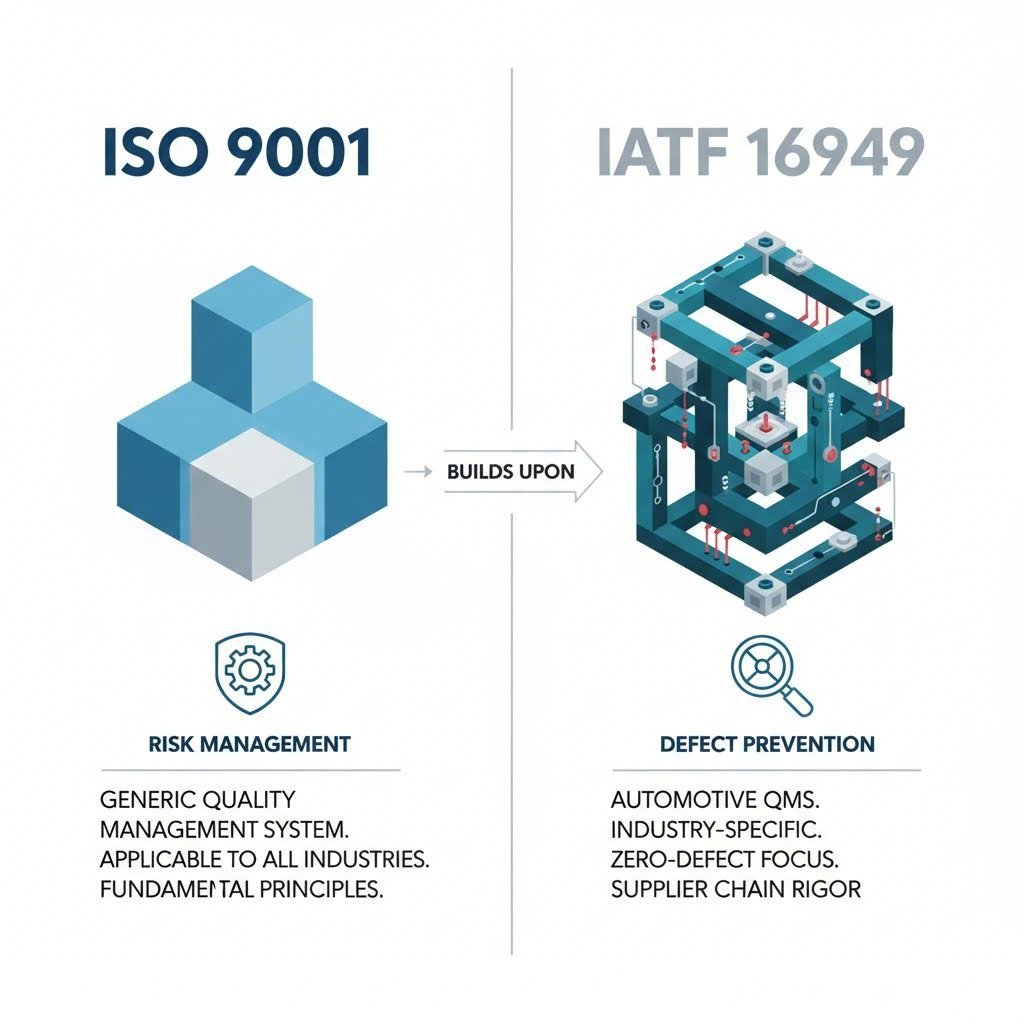

IATF 16949 เทียบกับ ISO 9001: ความแตกต่างที่สำคัญ

แม้ว่า ISO 9001 จะวางพื้นฐานสำหรับระบบบริหารคุณภาพทั่วไป แต่ก็ไม่เพียงพอต่อความต้องการที่เข้มงวดของผู้ผลิตรถยนต์รายใหญ่ (OEMs) และผู้จัดจำหน่ายระดับ Tier 1 IATF 16949 คือมาตรฐานอุตสาหกรรมที่ออกแบบมาโดยเฉพาะเพื่อป้องกันข้อบกพร่อง ลดความแปรปรวน และลดของเสียในห่วงโซ่อุปทานยานยนต์ ผู้จัดจำหน่ายที่ได้รับการรับรอง IATF มีระบบรองรับสำหรับชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัย ในขณะที่ผู้จัดจำหน่ายที่มีเพียง ISO อาจขาดระบบการติดตามย้อนกลับและการจัดการความเสี่ยงที่จำเป็นสำหรับชิ้นส่วน เช่น ชิ้นส่วนเบรก หรือโครงเสริมตัวถัง

เมื่อตรวจสอบผู้จัดจำหน่าย ควรระมัดระวังคำว่า "สอดคล้อง" ผู้จัดจำหน่ายที่อ้างว่า "สอดคล้องตาม IATF" โดยไม่มีใบรับรองจริง ถือว่ายังไม่ผ่านการตรวจสอบอย่างเข้มงวดจากหน่วยงานภายนอก ซึ่งเป็นสิ่งที่รับประกันความสอดคล้องตามมาตรฐาน คุณควรขอสำเนาใบรับรองปัจจุบันและตรวจสอบความถูกต้องเสมอ

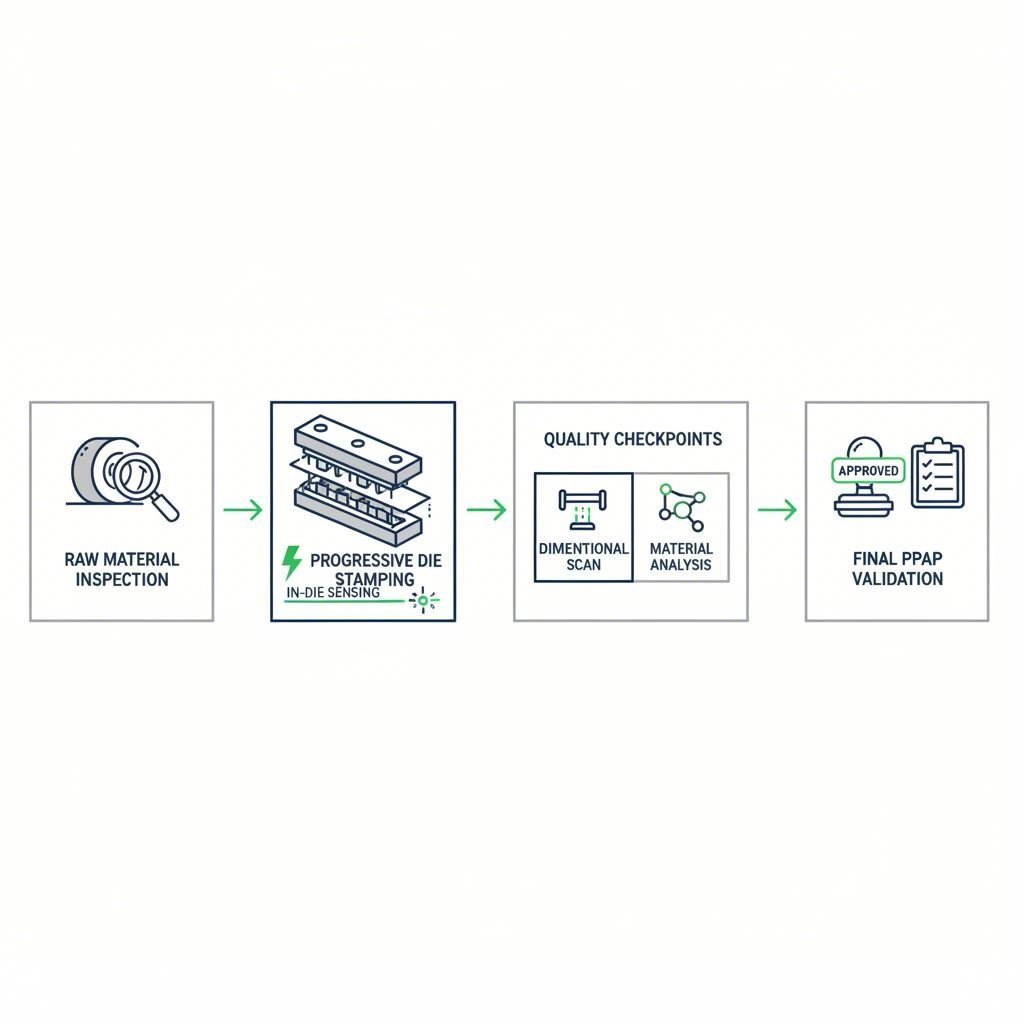

ไตรภาคคุณภาพ: PPAP, APQP และ FAI

นอกเหนือจากใบรับรองที่แขวนอยู่บนผนัง คุณต้องประเมินกรอบการทำงานด้านคุณภาพในการดำเนินงานของผู้จัดจำหน่าย ผู้ผลิตชิ้นส่วนขึ้นรูปโลหะสำหรับอุตสาหกรรมยานยนต์ที่มีคุณภาพจะยึดมั่นในคำย่อสามคำ ได้แก่

- APQP (Advanced Product Quality Planning): กรอบงานนี้มั่นใจได้ว่าคุณภาพจะถูกออกแบบไว้ในกระบวนการก่อนที่จะเริ่มผลิตชิ้นส่วนใดๆ มีการใช้เครื่องมือประเมินความเสี่ยง เช่น FMEA (Failure Mode and Effects Analysis) เพื่อทำนายและป้องกันข้อบกพร่องล่วงหน้า

- PPAP (กระบวนการอนุมัติชิ้นส่วนการผลิต) นี่คือหลักฐานที่แสดงว่าผู้จัดจำหน่ายสามารถผลิตชิ้นส่วนให้ตรงตามข้อกำหนดและอัตราการผลิตที่ต้องการได้อย่างต่อเนื่อง ขอให้ดูเอกสาร PPAP ที่ปิดบังข้อมูลบางส่วนจากโครงการล่าสุด เพื่อประเมินความละเอียดรอบคอบและความใส่ใจในรายละเอียดของพวกเขา

- FAI (First Article Inspection): สิ่งนี้ยืนยันว่าการผลิตชุดแรกเป็นไปตามข้อกำหนดทางวิศวกรรมทั้งหมด

จากข้อมูลอุตสาหกรรม ผู้ผลิตชั้นนำด้านการตัดแตะโลหะสามารถทำให้อัตราการปฏิเสธต่ำได้ถึง 0.01% (100 PPM) ขณะที่ซัพพลายเออร์โดยเฉลี่ยอยู่ที่ประมาณ 0.53% (5,300 PPM) ช่องว่างนี้อาจหมายถึงความแตกต่างระหว่างสายการประกอบที่ทำงานราบรื่น กับการหยุดทำงานที่ก่อให้เกิดค่าใช้จ่ายสูง

ขีดความสามารถทางเทคนิค: การจับคู่อุปกรณ์ให้เหมาะสมกับความต้องการ

เมื่อยืนยันระบบคุณภาพแล้ว จุดเน้นจะเปลี่ยนไปที่ฮาร์ดแวร์ ซัพพลายเออร์มีเครื่องจักรทางกายภาพและบุคลากรทางวิศวกรรมที่สามารถดำเนินงานตามรูปทรงเรขาคณิตและปริมาณที่คุณต้องการได้หรือไม่? การประเมินนี้ควรครอบคลุมแรงกดของเครื่องอัด ประเภทแม่พิมพ์ และความสามารถในการขยายขนาด

แรงกดของเครื่องอัดและความซับซ้อนของแม่พิมพ์

แนวโน้มในอุตสาหกรรมยานยนต์ที่มุ่งเน้นการลดน้ำหนัก ทำให้มีการใช้เหล็กกล้าความแข็งแรงสูงผสมโลหะต่ำ (HSLA) และอลูมิเนียมมากขึ้น ซึ่งต้องใช้แรงกดของเครื่องอัดที่สูงขึ้นและอุปกรณ์พิเศษ โปรดตรวจสอบให้แน่ใจว่าซัพพลายเออร์ที่คุณพิจารณามีเครื่องอัดที่หลากหลายความจุ โดยทั่วไปตั้งแต่ 100 ถึง 600+ ตัน —เพื่อจัดการทั้งชิ้นส่วนยึดขนาดเล็กที่ต้องการความแม่นยำ และชิ้นส่วนโครงสร้างขนาดใหญ่ เช่น คันควบคุมหรือโครงย่อย

คุณจำเป็นต้องจับคู่ขีดความสามารถของแม่พิมพ์ตาย (die) กับความต้องการปริมาณการผลิตของคุณ:

| คุณลักษณะ | การปั๊มแบบก้าวหน้า | การปั๊มแบบถ่ายโอน |

|---|---|---|

| ดีที่สุดสําหรับ | ชิ้นส่วนขนาดเล็กที่ซับซ้อน ผลิตจำนวนมาก | ชิ้นส่วนขนาดใหญ่ ดึงลึก หรือรูปทรงเรขาคณิตซับซ้อน |

| ความเร็ว | ความเร็วสูง (แถบต่อเนื่อง) | ช้ากว่า (ชิ้นส่วนเคลื่อนย้ายจากสถานีหนึ่งไปยังอีกสถานีหนึ่ง) |

| ประสิทธิภาพทางวัสดุ | ของเสียลดลงในบางแบบ | สามารถรองรับแผ่นวัสดุขนาดใหญ่ได้ |

| ปริมาณที่เหมาะสม | 250,000 ชิ้นขึ้นไปต่อปี | 50,000–250,000 ชิ้นต่อปี |

ขจัดช่องว่าง: จากต้นแบบสู่การผลิตจำนวนมาก

ปัญหาที่พบบ่อยในงานจัดซื้อชิ้นส่วนยานยนต์คือความไม่เชื่อมโยงระหว่างร้านต้นแบบกับโรงงานผลิต ผู้จัดจำหน่ายหลายรายมีความชำนาญด้านใดด้านหนึ่งแต่กลับล้มเหลวในการเปลี่ยนผ่านไปอีกด้านหนึ่ง โดยทั่วไปแล้ว คุณควรมีพันธมิตรที่สามารถบริหารจัดการตลอดวงจรชีวิตผลิตภัณฑ์ ตัวอย่างเช่น ผู้ผลิตอย่าง เทคโนโลยีโลหะเส้าอี้ ช่วยขจัดช่องว่างนี้ โดยนำเสนอโซลูชันการขึ้นรูปโลหะครบวงจรที่สามารถขยายขอบเขตได้ตั้งแต่การผลิตต้นแบบอย่างรวดเร็ว (จัดส่งชิ้นส่วน 50 ชิ้นภายในเวลาเพียง 5 วัน) ไปจนถึงการผลิตจำนวนมาก สถานประกอบการที่ได้รับการรับรองตามมาตรฐาน IATF 16949 ใช้เครื่องอัดขึ้นรูปขนาดสูงสุดถึง 600 ตัน ซึ่งทำให้สามารถผลิตชิ้นส่วนความปลอดภัยสำคัญ เช่น กรอบย่อย (subframes) และแขนควบคุม (control arms) ด้วยความแม่นยำระดับ OEM

ความยืดหยุ่นของห่วงโซ่อุปทานและความมั่นคงทางการเงิน

ในยุคของการผลิตแบบ Just-in-Time (JIT) ความมั่นคงทางการเงินของผู้จัดจำหน่ายถือเป็นปัจจัยเสี่ยงต่อห่วงโซ่อุปทาน ผู้ขึ้นรูปโลหะที่มีฐานะการเงินอ่อนแออาจประสบปัญหาในการซื้อวัตถุดิบในช่วงที่ตลาดผันผวน ซึ่งอาจนำไปสู่การหยุดสายการผลิตที่โรงงานของคุณ

การตรวจสอบทางการเงินและอำนาจในการซื้อวัสดุ

ระหว่างการตรวจสอบของคุณ ให้พิจารนิสัยการลงทุนซ้ำของผู้จัดจำหน่าย พวกเขาอัปเกรดอุปกรณ์ของตนเองหรือไม่ หรือพวกเขากำลังดำเนินงานด้วยสินทรัพย์ที่เสื่อมค่าแล้ว? ผู้จัดจำหน่ายที่มีการลงทุนซ้ำใน เครื่องกดเซอร์โว , กล้องตรวจสอบอัตโนมัติ และระบบถ่ายโอนแบบหุ่นยนต์ แสดงให้เห็นถึงศักยภาพในการดำเนินงานระยะยาว นอกจากนี้ ให้สอบถามเกี่ยวกับความสัมพันธ์ของพวกเขากับแหล่งผลิตวัตถุดิบ โดยผู้จัดจำหน่ายที่มีฐานการเงินมั่นคงและความสัมพันธ์ระยะยาว มักมี "อำนาจในการซื้อ" ที่ดีกว่า ทำให้สามารถจัดหาเหล็กหรืออลูมิเนียมได้แม้ในช่วงที่เกิดภาวะขาดแคลนทั่วโลก

ความมั่นคงของแรงงาน

ความรู้ทางเทคนิคที่จำเป็นสำหรับการดูแลรักษารีดก้าวหน้าที่ซับซ้อนนั้นมีอยู่ในแรงงาน หากมีอัตราการเปลี่ยนแปลงแรงงานสูง อาจบ่งบอกถึงการสูญเสียความรู้เฉพาะกลุ่ม ซึ่งมักเกี่ยวข้องกับการลดลงของคุณภาพ ให้สอบถามโดยตรงเกี่ยวกับระยะเวลาการทำงานเฉลี่ยของช่างทำแม่พิมพ์และผู้จัดการโครงการ แรงงานที่มีเสถียรภาพมักเป็นตัวบ่งชี้ถึงคุณภาพที่สม่ำเสมอ

ชุดเครื่องมือตรวจสอบ: คำถามสำคัญ 10 ข้อที่ควรถาม

เพื่อเปลี่ยนจากการตรวจสอบแบบผ่านพิจารณาเป็นการตรวจสอบเชิงรุก ให้ใช้คำถามทั้งสิบข้อนี้ระหว่างการเยี่ยมชมสถานที่หรือกระบวนการขอข้อมูล (RFI) ฟังไม่เพียงแต่คำตอบ แต่รวมถึงข้อมูลที่รองรับคำตอบด้วย

- "คุณออกแบบและผลิตแม่พิมพ์ของคุณเองภายในองค์กร หรือว่าจ้างภายนอก?" (การผลิตแม่พิมพ์ภายในองค์กรมักหมายถึงการซ่อมแซมและการปรับปรุงทางวิศวกรรมที่รวดเร็วกว่า)

- "ปัจจุบันอัตราการใช้กำลังการผลิตของคุณเทียบกับกำลังการผลิตสูงสุดอยู่ที่เท่าใด?" (คุณต้องมีช่องว่างรองรับสำหรับความต้องการที่เพิ่มขึ้นอย่างฉับพลัน)

- "คุณสามารถแสดงเอกสารชุด PPAP ที่คุณทำเสร็จเมื่อเร็วๆ นี้ให้ผมดูได้ไหม?" (ตรวจสอบความละเอียดลึกของเอกสารของพวกเขา)

- "อัตราการปฏิเสธภายในและภายนอก (PPM) ของคุณในช่วง 12 เดือนที่ผ่านมาอยู่ที่เท่าใด?" (มองหาแนวโน้ม ไม่ใช่เพียงภาพช่วงเวลาหนึ่ง)

- "คุณจัดการกับความผันผวนของราควัตถุดิบอย่างไร" (พวกเขามีกลยุทธ์การป้องกันความเสี่ยงหรือข้อตกลงถ่ายโอนต้นทุนหรือไม่?)

- "แผนกู้คืนภัยพิบัติของคุณสำหรับความเสียหายของเครื่องมือคืออะไร?" (พวกเขามีการป้องกันเซ็นเซอร์เพื่อป้องกันการชนของแม่พิมพ์หรือไม่?)

- "คุณมีประสบการณ์เฉพาะด้านกับเหล็กความแข็งแรงสูงหรืออลูมิเนียมหรือไม่?" (สิ่งเหล่านี้ต้องการกลยุทธ์ในการหล่อลื่นและแรงกดที่แตกต่างกัน)

- "คุณทำการสอบเทียบอุปกรณ์ตรวจสอบบ่อยเพียงใด?" (การปฏิบัติตามข้อกำหนดจำเป็นต้องมีตารางการสอบเทียบที่เข้มงวด)

- "อัตราการจัดส่งตรงเวลาของคุณอยู่ที่เท่าใด?" (ค่าต่ำกว่า 98% ถือเป็นสัญญาณเตือนสำหรับสายการผลิตแบบ JIT)

- "คุณยินดีลงทุนในอุปกรณ์ทุนเฉพาะทางสำหรับโครงการนี้หรือไม่?" (ทดสอบความมุ่งมั่นของพวกเขาต่อการเป็นพันธมิตรในระยะยาว)

สรุป

การเลือกผู้จัดจำหน่ายชิ้นส่วนโลหะขึ้นรูปสำหรับอุตสาหกรรมยานยนต์ เป็นกระบวนการบริหารความเสี่ยงไม่ต่างจากการจัดซื้อจัดจ้าง การเลือกราคาต่อหน่วยที่ต่ำที่สุด มักมาพร้อมกับต้นทุนแฝงที่สูงที่สุดในรูปแบบของข้อบกพร่อง การส่งมอบล่าช้า และภาระงานด้านการบริหาร ด้วยการให้ความสำคัญกับการรับรองมาตรฐาน IATF 16949 การตรวจสอบความพร้อมด้านเทคนิค และการยืนยันสุขภาพทางการเงิน คุณจะสามารถสร้างห่วงโซ่อุปทานที่ยืดหยุ่นและทนทาน มากกว่าเพียงแค่มีต้นทุนต่ำ พันธมิตรที่เหมาะสมจะทำหน้าที่เสมือนทีมวิศวกรรมของคุณเอง โดยเข้ามาแก้ไขปัญหาด้านการออกแบบอย่างรุกเร้า ก่อนที่จะกลายเป็นปัญหาใหญ่ในขั้นตอนการผลิต

คำถามที่พบบ่อย

1. ความแตกต่างระหว่าง ISO 9001 และ IATF 16949 สำหรับงานขึ้นรูปโลหะคืออะไร

ISO 9001 เป็นมาตรฐานการจัดการคุณภาพทั่วไปที่สามารถนำไปใช้ได้กับทุกอุตสาหกรรม ในขณะที่ IATF 16949 เป็นข้อกำหนดเสริมที่ออกแบบมาโดยเฉพาะสำหรับอุตสาหกรรมยานยนต์ โดยเพิ่มข้อกำหนดที่เข้มงวดเกี่ยวกับการป้องกันข้อบกพร่อง การลดความแปรปรวนในห่วงโซ่อุปทาน และข้อกำหนดเฉพาะของลูกค้า สำหรับงานตัดพัมพ์ชิ้นส่วนยานยนต์ IATF 16949 มักจะเป็นข้อกำหนดบังคับ

2. ทำไมผู้จัดจำหน่ายงานตัดพัมพ์ยานยนต์จึงต้องใช้ PPAP?

กระบวนการอนุมัติชิ้นส่วนผลิต (Production Part Approval Process: PPAP) มีวัตถุประสงค์เพื่อยืนยันว่ากระบวนการผลิตของผู้จัดจำหน่ายมีศักยภาพในการผลิตชิ้นงานอย่างต่อเนื่องให้เป็นไปตามข้อกำหนดทั้งหมด ในระหว่างการผลิตจริงที่อัตราการผลิตตามที่เสนอไว้ ซึ่งจะช่วยลดความเสี่ยงของการล้มเหลวก่อนเริ่มการผลิตจำนวนมาก

3. ฉันจะทราบได้อย่างไรว่าควรเลือกความจุเครื่องพัมพ์ (press tonnage) ที่เหมาะสมสำหรับชิ้นส่วนของฉัน?

การกำหนดแรงดันของเครื่องอัดขึ้นรูปจะพิจารณาจากเส้นรอบวงของชิ้นงาน ความหนาของวัสดุ และความต้านทานการเฉือนของโลหะ โลหะกล้าความแข็งแรงสูงและแผ่นโลหะที่หนากว่าต้องการแรงดันที่สูงกว่าอย่างมาก ผู้จัดจำหน่ายที่มีศักยภาพจะคำนวณแรงดันที่ต้องการรวมถึงระยะปลอดภัยเพื่อให้มั่นใจในอายุการใช้งานของแม่พิมพ์และความสมบูรณ์ของชิ้นงาน

4. การจัดหาชิ้นส่วนขึ้นรูปสำหรับอุตสาหกรรมยานยนต์จากต่างประเทศมีความเสี่ยงอะไรบ้าง

แม้ว่าการจัดหาจากต่างประเทศอาจมีต้นทุนต่อหน่วยที่ต่ำกว่า แต่ความเสี่ยงที่ตามมาได้แก่ ระยะเวลาการจัดส่งที่ยาวนานขึ้น ต้นทุนการเก็บสต๊อกที่สูงขึ้น อุปสรรคด้านการสื่อสาร ความกังวลเกี่ยวกับทรัพย์สินทางปัญญา และความหยุดชะงักของห่วงโซ่อุปทานเนื่องจากปัญหาด้านโลจิสติกส์หรือปัจจัยทางภูมิรัฐศาสตร์ การวิเคราะห์ต้นทุนรวม (Total Landed Cost) จึงเป็นสิ่งจำเป็น

5. ฉันควรถามคำถามอะไรบ้างระหว่างการตรวจสอบผู้จัดจำหน่ายชิ้นส่วนขึ้นรูป

คำถามสำคัญรวมถึงการสอบถามอัตราการปฏิเสธ PPM (ส่วนในล้าน) ความสามารถในการรองรับความต้องการที่เพิ่มขึ้นอย่างฉับพลัน ความสามารถในการบำรุงรักษาเครื่องมือภายในองค์กร และแผนฟื้นฟูหลังภัยพิบัติ นอกจากนี้ยังจำเป็นอย่างยิ่งที่จะต้องสอบถามเกี่ยวกับความมั่นคงทางการเงินและกลยุทธ์การจัดหาวัตถุดิบของพวกเขา

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —