การตีขึ้นรูปหัวเข็มขัดนิรภัย: ความแม่นยำในการผลิตและมาตรฐานความปลอดภัย สายการตีขึ้นรูปแบบได้คืบหน้าที่เปลี่ยนแผ่นเหล็กเป็นชิ้นส่วนหัวเข็มขัดนิรภัย

สรุปสั้นๆ

ตัดขึ้นรูปหัวเข็มขัดนิรภัย เป็นกระบวนการผลิตที่มีความแม่นยำสูง ซึ่งเปลี่ยนเหล็กกล้าคาร์บอนความแข็งแรงสูงให้กลายเป็นชิ้นส่วนด้านความปลอดภัยที่ช่วยชีวิต โดยใช้เทคโนโลยีแม่พิมพ์แบบโปรเกรสซีฟ วิธีการนี้รับประกันความสอดคล้องอย่างเคร่งครัดกับมาตรฐานความปลอดภัย เช่น FMVSS 209 และจัดส่งชิ้นส่วนที่มีความต้านทานแรงดึงสูงและความทนทานแบบไม่มีข้อบกพร่อง

สำหรับวิศวกรยานยนต์และเจ้าหน้าที่จัดซื้อ ปัจจัยสำคัญต่อความสำเร็จ ได้แก่ การเลือกเกรดวัสดุที่เหมาะสม (โดยทั่วไปใช้เหล็กกล้าคาร์บอนสำหรับโครงสร้าง และบรอนซ์ดีบุก-ฟอสฟอรัสสำหรับกลไกการล็อก) และการใช้เครื่องอัดขึ้นรูปที่มี ความแม่นยำระดับ 1-JIS คู่มือนี้ครอบคลุมกระบวนการทำงานผลิตตั้งแต่ต้นจนจบ ตั้งแต่การคัดเลือกวัสดุและการดำเนินงานด้วยเครื่องอัด 400 ตัน ไปจนถึงการควบคุมคุณภาพและการจัดหาผู้จัดจำหน่าย

การคัดเลือกวัสดุที่สำคัญเพื่อความปลอดภัย

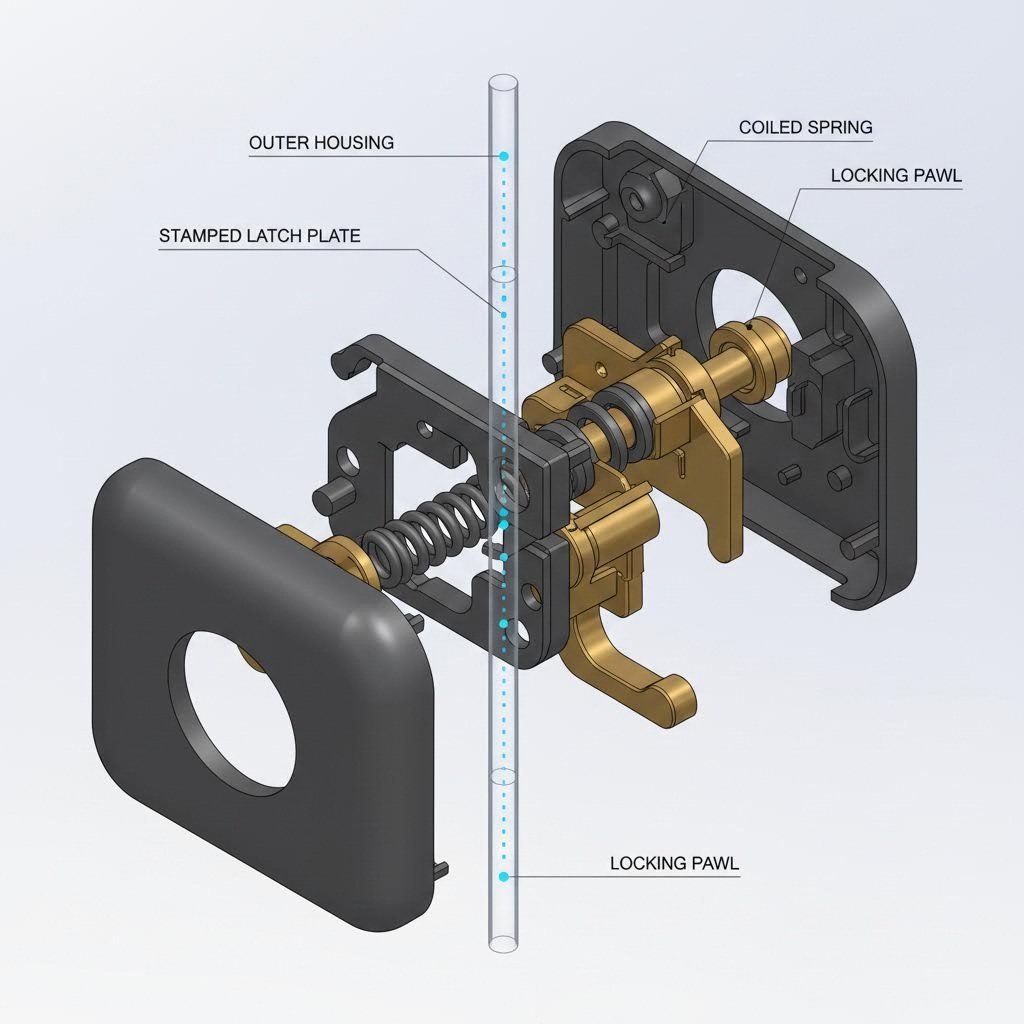

แก่นหลักของหัวเข็มขัดนิรภัยที่ผ่านเกณฑ์ทุกชนิดคือวัสดุดิบ ซึ่งแตกต่างจากชิ้นส่วนตกแต่งรถยนต์ ส่วนประกอบของหัวเข็มขัดต้องสามารถทนต่อแรงกระทำที่รุนแรงได้โดยไม่บิดเบี้ยว อุตสาหกรรมนี้ส่วนใหญ่พึ่งพา เหล็กคาร์บอนความแข็งแรงสูง สำหรับตัวเรือนหลักและแผ่นล็อค วัสดุนี้ถูกเลือกใช้เนื่องจากมีความแข็งแรงต่อการเหนี่ยวนำที่เหนือกว่า และสามารถรักษาความสมบูรณ์ของโครงสร้างภายใต้แรงกระแทกสูงอย่างฉับพลันในกรณีการชน (มักเกิน 2,000 กิโลกรัม-แรง)

สำหรับกลไกการล็อคภายในและสปริง ผู้ผลิตมักใช้วัสดุ ทองแดงดีบุก-ฟอสฟอรัส หรือเหล็กกล้าผสมพิเศษ วัสดุเหล่านี้ได้รับการคัดเลือกเนื่องจากมีความต้านทานการแตกหักจากความล้าได้ดีเยี่ยม และมีคุณสมบัติต้านทานแม่เหล็ก ทำให้มั่นใจได้ว่าตัวล็อคจะยังคงทำงานได้หลังจากการเสียบเข้า-ออกหลายพันครั้ง ในบางการออกแบบรุ่นใหม่ แผ่นล็อคภายในยังต้องเข้ากันได้กับเซ็นเซอร์แม่เหล็กไฟฟ้า (เช่นที่เห็นในระบบความปลอดภัยขั้นสูง) ซึ่งต้องการค่าความสามารถในการซึมผ่านแม่เหล็กที่แม่นยำ

การเคลือบผิวก็มีความสำคัญไม่แพ้กัน เหล็กที่ผ่านกระบวนการตัดแต่งรูปแบบดิบมีแนวโน้มที่จะเป็นสนิมสูง ซึ่งอาจทำให้กลไกติดขัด เพื่อป้องกันปัญหานี้ ชิ้นส่วนจะต้องผ่านกระบวนการอย่างเข้มงวด การทําแอโนด หรือ ชุบสังกะสี-นิกเกิล . สิ่งนี้ไม่เพียงแต่ตอบสนองข้อกำหนดของการทดสอบพ่นเกลือ (โดยทั่วไป 72 ถึง 96 ชั่วโมงโดยไม่มีสนิมแดง) แต่ยังรับประกันการดำเนินงานเชิงกลของปุ่มปลดและตัวล็อคอย่างราบรื่น

กระบวนการตัดขึ้นรูปแบบคืบหน้า

การผลิตเข็มขัดนิรภัยปริมาณมากจะดำเนินการเกือบทั้งหมดโดยใช้ การปั๊มแบบก้าวหน้า . กระบวนการนี้ช่วยให้สามารถผลิตชิ้นส่วนที่มีรูปทรงซับซ้อนได้อย่างรวดเร็วและต่อเนื่องจากม้วนโลหะเส้นเดียว โดยกระบวนการทำงานโดยทั่วไปจะใช้เครื่องอัดแรงสูง ซึ่งมักอยู่ในช่วง 400 ถึง 600 ตัน ที่สามารถสร้างแรงอัดมหาศาลเพื่อตัดและขึ้นรูปเหล็กแผ่นหนาอย่างแม่นยำระดับไมครอน

- การให้อาหาร: เครื่องป้อนเซอร์โวจะคลายม้วนเหล็กเข้าสู่เครื่องอัดด้วยจังหวะเวลาที่แม่นยำ เพื่อให้เกิดของเสียน้อยที่สุด

- การตอกและการดัด: แม่พิมพ์ทำการดำเนินการหลายอย่างพร้อมกันที่สถานีต่างๆ เมื่อแถบโลหะเคลื่อนที่ไปข้างหน้า เครื่องอัดจะเจาะรูสำหรับกลไกล็อค และดัดเหล็กให้เป็นรูปตัวยู ซึ่งเป็นโครงที่จำเป็นสำหรับการประกอบหัวเข็มขัด

- การขึ้นรูปและการตอกแบบโคอินนิ่ง: คุณสมบัติที่สำคัญ เช่น ร่องล็อกกลไกยึด จะถูกทำให้แน่น (อัดแรง) เพื่อเพิ่มความแข็งของผิวและรับประกันการสอดแท่งลิ้นเข้าอย่างราบรื่น

สายการตัดขึ้นรูปทันสมัยมักจะรวมเอา Class 1-JIS (Japanese Industrial Standards) ความแม่นยำ โดยรับประกันว่าทุกครั้งที่กดตัดจะคงค่าความคลาดเคลื่อนไว้แคบมากถึง ±0.02 มม. ระดับความแม่นยำนี้ถือเป็นสิ่งจำเป็น; หากเบี่ยงเบนเพียงเศษส่วนของมิลลิเมตร ก็อาจทำให้หัวเข็มขัดติดขัดหรือล็อกไม่สนิท ส่งผลให้เกิดความล้มเหลวอย่างร้ายแรงในระหว่างอุบัติเหตุ

การควบคุมคุณภาพและการป้องกันข้อบกพร่อง

ในการผลิตชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัย "ศูนย์ข้อบกพร่อง" ถือเป็นข้อกำหนด ไม่ใช่เป้าหมายเพียงอย่างเดียว ความท้าทายที่พบบ่อยที่สุดในการ ตัดขึ้นรูปหัวเข็มขัดนิรภัย คือ การจัดการกับ เสี้ยน (Burrs) —รอยขอบคมเล็กๆ ที่เหลือจากการตัด หากเศษขอบนี้หลุดเข้าไปในกลไก จะทำให้ปุ่มปลดติดขัด หรือทำให้ตัวล็อกไม่สามารถล็อกได้เต็มที่ ผู้ผลิตจึงใช้ระบบกำจัดเศษขอบอัตโนมัติ และกระบวนการขัดผิวด้วยการกลิ้งเพื่อให้มั่นใจว่าขอบทุกด้านเรียบและมน

โปรโตคอลการทดสอบอย่างเข้มงวดยืนยันคุณสมบัติทางกายภาพของชิ้นส่วนที่ขึ้นรูปด้วยแม่พิมพ์ การทดสอบความแข็งแรงด้านแรงดึง ดึงชุดประกอบที่โค้งงอจนเกิดการล้มเหลว เพื่อให้มั่นใจว่าสามารถทนแรงได้ตามหรือเกินข้อกำหนดขั้นต่ำ (โดยทั่วไปประมาณ 5,000 ปอนด์ หรือ 22 กิโลนิวตัน สำหรับเข็มขัดผู้ใหญ่) นอกจากนี้ การทดสอบแบบวัฏจักร จำลองการใช้งานหลายปีโดยการเสียบและถอดลิ้นกลอนหมื่นครั้งเพื่อยืนยันว่าสปริงล็อกและแผ่นล็อกไม่เกิดภาวะความล้าของโลหะ

ผู้ผลิตขั้นสูงยังใช้ การฉีดขึ้นรูปแบบแทรก โดยโครงโลหะที่ขึ้นรูปจะถูกวางไว้ในแม่พิมพ์ฉีดพลาสติก กระบวนการนี้จะห่อหุ้มโลหะไว้ภายในเปลือกพลาสติก ABS หรือไนลอนที่ทนทาน ควบคุมคุณภาพโดยเน้นให้มั่นใจว่าอุณหภูมิสูงจากการฉีดพลาสติกจะไม่ทำให้สปริงโลหะที่ขึ้นรูปล่อนหรืออ่อนแอลง

มาตรฐานข้อบังคับและการปฏิบัติตาม

ไม่มีองค์ประกอบของเข็มขัดนิรภัยใดสามารถนำออกสู่ตลาดได้หากไม่ปฏิบัติตามข้อบังคับอย่างเคร่งครัด ในสหรัฐอเมริกา มาตรฐานที่กำกับดูแลคือ FMVSS 209 (มาตรฐานความปลอดภัยยานยนต์ส่วนกลางข้อ 209) ซึ่งกำหนดข้อกำหนดสำหรับชุดเข็มขัดนิรภัย มาตรฐานนี้ระบุแรงปลดล็อก (โดยทั่วไปไม่เกิน 45 ปอนด์) และความแข็งแรงของชุดประกอบภายใต้แรงกด ผู้ผลิตจะต้องจัดทำเอกสารอย่างละเอียดและสามารถตรวจสอบย้อนกลับได้สำหรับทุกล็อตของเหล็กที่ใช้

ทั่วโลก มาตรฐานต่างๆ เช่น ISO 6683 (สำหรับเครื่องจักรก่อสร้าง) และ ECE R16 (ยุโรป) กำหนดข้อกำหนดที่คล้ายกันแต่มีความแตกต่างกัน ตัวอย่างเช่น มาตรฐาน ISO สำหรับเครื่องจักรหนักมักกำหนดรูปร่างของระบบล็อกที่แตกต่างกันเพื่อให้สามารถใช้งานได้พร้อมถุงมือทำงานหรือในสภาพแวดล้อมที่มีเศษวัสดุจำนวนมาก ผู้รับจ้างงานตัดโลหะที่มีความเชี่ยวชาญจำเป็นต้องเข้าใจความแตกต่างตามภูมิภาคนี้ และสามารถจัดหาใบรับรองวัสดุ (รายงานทดสอบจากโรงงานหลอมโลหะ) ที่สามารถตรวจสอบย้อนกลับของเหล็กไปยังโรงงานหลอมได้

| มาตรฐาน | ภาค | ข้อกำหนดหลัก |

|---|---|---|

| FMVSS 209 | สหรัฐอเมริกา | แรงปลดล็อก < 45 ปอนด์; แรงดึงแบบดึงขาด 5,000 ปอนด์ |

| ECE R16 | ยุโรป | การทดสอบการชนแบบไดนามิก; ความทนทานของระบบหดกลับ |

| ISO 6683 | ทั่วโลก | ข้อกำหนดเฉพาะสำหรับเครื่องจักรก่อสร้างและการเกษตร |

คู่มือการจัดหา: การเลือกผู้ผลิต

การเลือกผู้จัดจำหน่ายสำหรับชิ้นส่วนเข็มขัดนิรภัยที่ขึ้นรูปต้องใช้ความระมัดระวังมากกว่าการเปรียบเทียบราคาเพียงอย่างเดียว ผู้ซื้อต้องตรวจสอบให้มั่นใจว่าผู้ผลิตมี การรับรอง iatf 16949 , ข้อกำหนดทางเทคนิคระดับโลกสำหรับระบบบริหารคุณภาพในอุตสาหกรรมยานยนต์ ใบรับรองนี้รับประกันว่าผู้จัดจำหน่ายมีกระบวนการบริหารความเสี่ยงและการป้องกันข้อบกพร่องที่เพียงพอ

มองหาผู้ผลิตที่มีศักยภาพในการผลิตแม่พิมพ์ภายในองค์กร ผู้จัดจำหน่ายที่ออกแบบและดูแลแม่พิมพ์แบบโปรเกรสซีฟด้วยตนเองสามารถตอบสนองต่อการเปลี่ยนแปลงด้านการออกแบบได้เร็วกว่า และแก้ไขปัญหาด้านคุณภาพได้ทันที สอบถามโดยตรงเกี่ยวกับขีดความสามารถของเครื่องอัดขึ้นรูป; ผู้ผลิตที่จำกัดอยู่กับเครื่องอัดขนาดเล็ก (ต่ำกว่า 200 ตัน) อาจประสบปัญหาในการทำงานกับเหล็กแผ่นหนาที่จำเป็นสำหรับหัวล็อกขนาดใหญ่

สำหรับบริษัทอุตสาหกรรมยานยนต์ที่กำลังมองหาพันธมิตรที่สามารถเชื่อมช่องว่างจากการทำต้นแบบอย่างรวดเร็วไปสู่การผลิตจำนวนมาก เทคโนโลยีโลหะเส้าอี้ นำเสนอโซลูชันการตัดแตะแบบครบวงจร ด้วยขีดความสามารถของเครื่องกดสูงสุดถึง 600 ตัน และได้รับการรับรองมาตรฐาน IATF 16949 โดยเชี่ยวชาญในการจัดหาชิ้นส่วนยานยนต์ที่มีความแม่นยำสูง ตั้งแต่แขนควบคุมที่ซับซ้อน ไปจนถึงชิ้นส่วนเข็มขัดนิรภัยที่เกี่ยวข้องกับความปลอดภัย โดยสามารถผลิตได้อย่างราบรื่นตั้งแต่ต้นแบบจำนวน 50 ชิ้น ไปจนถึงหลายล้านหน่วย

สรุป

กระบวนการของ ตัดขึ้นรูปหัวเข็มขัดนิรภัย เป็นสาขาวิชาชีพที่กำหนดโดยความแม่นยำและความปลอดภัยอย่างไม่ลดละ ตั้งแต่การเลือกเหล็กกล้าคาร์บอนที่ผ่านการรับรอง ไปจนถึงขั้นตอนการตัดขึ้นรูปด้วยแม่พิมพ์โปรเกรสซีฟบนเครื่องกด 400 ตัน ทุกขั้นตอนได้รับการคำนวณเพื่อป้องกันความล้มเหลว สำหรับผู้ผลิตรถยนต์ OEM และซัพพลายเออร์ระดับ Tier 1 ลำดับความสำคัญจะต้องคงอยู่เสมอในการจัดหาจากผู้ผลิตที่ได้รับการรับรอง ซึ่งเข้าใจดีว่าหัวเข็มขัดนิรภัยไม่ใช่แค่ชิ้นส่วนที่ตัดแตะเท่านั้น แต่มันคือเส้นชีวิตหลักระหว่างผู้โดยสารกับการเอาชีวิตรอด

คำถามที่พบบ่อย

1. ความแตกต่างระหว่างหัวเข็มขัดนิรภัยแบบตัดแตะกับแบบหล่อแม่พิมพ์คืออะไร?

หัวเข็มขัดแบบตีขึ้นรูปทำจากแผ่นโลหะ (โดยทั่วไปเป็นเหล็ก) โดยใช้เครื่องอัดขึ้นรูป ซึ่งจะได้ชิ้นส่วนที่มีความแข็งแรงดึงและยืดหยุ่นสูง หัวเข็มขัดแบบหล่อตายทำโดยการฉีดโลหะหลอมเหลว (มักเป็นสังกะสีหรืออลูมิเนียม) เข้าไปในแม่พิมพ์ เหล็กตีขึ้นรูปมักเป็นที่นิยมสำหรับชิ้นส่วนรับแรงหลัก เนื่องจากมีความแข็งแรงทนทานเหนือกว่าภายใต้แรงดึง ขณะที่การหล่อตายมักใช้สำหรับเปลือกหุ้มที่มีรูปร่างซับซ้อนหรือชิ้นส่วนเลื่อนภายในที่ไม่ต้องรับน้ำหนัก

2. ชิ้นส่วนเข็มขัดนิรภัยแบบตีขึ้นรูปถูกทดสอบความต้านทานการกัดกร่อนอย่างไร

ชิ้นส่วนที่ตีขึ้นรูปจะผ่านการทดสอบการพ่นเกลือ (ASTM B117) เพื่อประเมินความทนทานของชั้นเคลือบหรือพลาติง ชิ้นส่วนจะถูกสัมผัสกับละอองเกลือเป็นระยะเวลาที่กำหนด (เช่น 96 ชั่วโมง) และตรวจสอบการเกิดสนิมแดง การทดสอบนี้เพื่อให้มั่นใจว่ากลไกการล็อกจะไม่ติดขัดเนื่องจากสนิม แม้อยู่ในสภาพแวดล้อมที่มีความชื้นหรือใกล้ชายฝั่ง

3. การตีขึ้นรูปแบบแม่พิมพ์โปรเกรสซีฟสามารถจัดการกับรูปร่างซับซ้อนของหัวเข็มขัดได้หรือไม่

ใช่ การตัดขึ้นรูปแบบได้คืบหน้าเหมาะสำหรับรูปร่างที่ซับซ้อน แม่พิมพ์มีหลายสถานี ซึ่งแถบโลหะจะถูกเจาะ ดัด กดลึก และขึ้นรูปตามลำดับ จนถึงสถานีสุดท้าย แถบเรียบจะถูกเปลี่ยนแปลงเป็นชิ้นส่วนสามมิติที่ซับซ้อน พร้อมสำหรับการประกอบหรือขึ้นรูปโดยการใส่แม่พิมพ์

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —