Зашто се штампање већине ауто-делова не успева и како успети

Srž proizvodnje automobila

Šta je izvlačenje automobilskih delova?

Zamislite kako ploče karoserije automobila, nosači ili oslonci motora mogu biti napravljeni sa takvom preciznošću i doslednošću? Odgovor leži u procesu koji se zove стампање ауто-делова . Da bi se definisalo izvlačenje u ovom kontekstu, to je proizvodni proces koji ravne limove metala pretvara u složene oblike i strukture koje čine moderni automobil. Ovo se postiže korišćenjem moćnih mašina za izvlačenje i pažljivo projektovanih matrica, čime se obezbeđuje da svaki deo ispunjava stroga pravila u pogledu veličine, jačine i prilagođavanja.

Kada razmotrite ogroman obim производствени процес у аутомобилској индустрији , jasno je zašto je kaljenje toliko važno. Zamislite da pokušavate ručno da proizvedete hiljade — ili čak milione — identičnih delova visokog kvaliteta. Zvuči nemoguće, zar ne? Upravo tu dolazi proces kaljenja u proizvodnji, koji omogućava proizvođačima automobila da zadovolje zahteve za velikim količinama delova brzo i tačno.

Procenjuje se da više od pola svih metalnih komponenti u tipičnom vozilu proizvodi metalno kaljenje, čime postaje ključna tehnika u proizvodnji automobila.

Temelj savremene proizvodnje vozila

Па, шта је штампање у већој слици? У основи, процес клуптања метала у аутомобилској индустрији је процес који обликује већину елемената које видите (и не видите) у аутомобилу – од спољашњих таблa до сложених унутрашњих носача. Ова техника није само о обликовању метала; већ о обезбеђивању да сваки део буде издржљив, поуздан и ефикасан по питању трошкова. Аутоматизацијом процеса клуптања произвођачи аутомобила могу испоручити возила која задовољавају строге захтеве у погледу безбедности, перформанси и естетике, истовремено контролишући трошкове производње.

- Производња у великој количини: Клуптање омогућава брзу израду хиљада идентичних делова.

- Прецизност и конзистентност: Сваки део направљен клуптањем задовољава строге толеранције, што је кључно за безбедност и перформансе.

- Издржљивост: Овај процес ствара делове који могу да издрже неповољне услове свакодневног возења.

Укратко, стампање ауто-делова je tiha sila koja pokreće efikasnost i pouzdanost današnjih vozila. Bez nje, proces proizvodnje savremene automobilске industrije bio bi znatno manje efikasan, a vozila ne bi dostizala visoke standarde koje vozači očekuju. Kako budemo ulazili u dubinu, videćete zašto je savladavanje ovog procesa ključ uspeha u automobilskoj industriji.

Istraživanje ključnih procesa automobilskog utiskivanja

Objašnjenje ključnih tehnika utiskivanja

Kada vidite savršeno oblikovanu haubu automobila ili kompleksnu konzolu motora, da li ste se ikada zapitali kako je moguća takva preciznost u masovnoj proizvodnji? Odgovor leži u procesu utiskivanja u proizvodnji — skupu visoko specijalizovanih metoda koje transformišu ravne limove u složene komponente neophodne za proizvodnju automobilskih delova. Hajde da razložimo tri najvažnije tehnike: progresivno utiskivanje matricom, transfer utiskivanje matricom i duboko vučenje.

- Прогресивни штампање: Zamislite jedan индустријска машина за штампање метала radi kao traka za sastavljanje metala. U ovom procesu, traka metala se kreće kroz niz stanica, pri čemu svaka obavlja određenu operaciju — poput sečenja, savijanja ili bušenja — sve dok konačni deo ne bude dovršen. Magija прогресивно штампање аутомобилских компоненти је његова брзина и ефикасност, што га чини идеалним за производњу великих количина мањих детаља са чврстим толеранцијама.

- Прелазак штампања: Сада, слика делови се крећу независно од станице до станице. Овде механичка рука преноси дело од једног штампа до другог, што омогућава већу флексибилност и способност да се избаци вишак материјала у различитим фазама. Прелазак штампања штампања сјаје када се стварају већи или сложенији облици који захтевају више операција, али не мора бити са истом брзином као и прогресивни штампачи.

- Дубоко цртање: Да ли сте се икада питали како се резервоари за гориво или кутије мотора чине са безшивим, дубоким шупљинама? Дубоко цртање је специјализовани производни процес штампања у којем се метални листови увучу у штампу, формирајући делове чија дубина прелази њихов дијаметар. Ова техника је савршена за производњу јаких, шупљих компоненти које захтевају и издржљивост и лаган дизајн.

Сравњавање прогресивног, преносног и дубоког цртања

Избор правог метода штампања зависи од облика, величине и производње делова. Ево погледа како се ова три процеса спајају:

| Процес штампања | Најбоље за | Брзина производње | Сложност алата | Типични делови |

|---|---|---|---|---|

| Прогресивно штампање | Велики обим, мали до средњи, детални делови | Веома високо | Високи (већестопански) | Носачи, конектори, клипови |

| Прелазно штампање | Велики, комплексни облици или серије мање запремине | Умерено | Средња (појединачне матрице) | Компоненти шасија, попречне греде, велики угаоници |

| Дубоко цртање | Делови са значајном дубином (дубина > пречник) | Умерено | Висок (прецизни матрице и контрола) | Резервоари за гориво, кућишта мотора, панели кузова |

Зашто избор процеса има значаја у аутомобилској производњи

Процес клатњања у аутомобилској индустрији није универзалан. На пример, ако произвођачу требају хиљаде идентичних клипова, прогресивно клатње матрицама — често интегрисано са аутоматским доводним уређајима — обезбеђује брзину и поузданост. Али за структурну попречну греду аутомобила, трансферно клатње матрицама нуди флексибилност неопходну за обраду већих и комплекснијих облика. А када је реч о дубоким, безшавним деловима као што су резервоари за гориво, дубоко увлачење је најчешће коришћена метода, иако захтева прецизну контролу карактеристика материјала и алата.

Сваки процес израде у штампалици у производњи носи свој скуп изазова и предности. Континуални умаци истичу се ефикасношћу, али захтевају прецизно поравнање и одржавање. Трансфер умаци омогућавају већу прилагодљивост, али могу бити спорији. Дубоко увлачење захтева тачну контролу тока метала да би се спречили недостаци, али је непримећен у стварању јаких, лаганих и комплексних шупљих облика.

Док настављате да разумете како избор материјала и алата утиче на ове процесе, схватићете зашто је овладавање уметношћу израде аутоделова у штампалици кључно за производњу квалитетних и поузданых делова за аутомобиле.

Основни материјали за штампане аутоделове

Избор материјала у процесу штампања

Kada pogledate oštre linije karoserije automobila ili osetite snagu njegovog okvira, da li ste se ikada zapitali od kojih se materijala sastoje ove metalne delove automobila? Odgovor nije toliko jednostavan kao što je „metal“ – to je pažljivo izbalansiranje nauke, inženjerstva i ekonomije. Izbor pravog materijala za limene delove ima ključnu ulogu i direktno utiče na težinu vozila, bezbednost, performanse, čak i konačnu cenu.

Hajde da to razložimo. Najčešći materijali koji se koriste za limene delove automobila su čelik i legure aluminijuma, ali izbor zavisi od funkcije svakog pojedinačnog dela. Na primer, strukturni nosač može zahtevati izdržljivost čvrstog čelika, dok je poklopac motora može imati manju gustinu aluminijuma. Ostali specijalizovani metali, poput nehrđajućeg čelika ili legura bakra, takođe imaju svoju ulogu u određenim električnim ili koroziono osetljivim primenama.

Čelik: Klasičan izbor zbog čvrstoće i svestranosti

Kaljenje čeličnih limova ostaje temelj većine metalnih automobilskih delova. Zašto? Čelik nudi snažnu kombinaciju visoke čvrstoće, izdržljivosti i ekonomičnosti. Posebno se koristi za komponente šasije, nosače ključne za bezbednost i konstrukcije karoserije koje zahtevaju otpornost na udarce i krutost. Napredni visokotvrdi čelici (AHSS) i visokotvrdi niskolegirani (HSLA) čelici sada su široko rasprostranjeni, omogućavajući smanjenje težine uz održavanje standarda bezbednosti. Ovi čelici su projektovani za određene mehaničke osobine, što ih čini idealnim za delove koji moraju apsorbovati energiju prilikom sudara ili podnositi velika opterećenja.

Međutim, čelik ipak ima svoje nedostatke. Njegova gustina znači da dodaje veću težinu vozilu, što može uticati na potrošnju goriva. A ukoliko nije prevučen ili napravljen od nehrđajućeg čelika, tokom vremena može biti sklon koroziji ( Global Gauge ).

Aluminijum: Lagani materijal za moderne automobile

Алуминијумске аутомобилске делове све више користе произвођачи возила у потрази за бољом ефикасношћу у потрошњи горива и нижим емисијама. Највећа предност алуминијума је његов изузетан однос чврстоће и тежине — у многим применама може да достиже чврстоћу челика, а при том значајно смањи тежину дела. Због тога је алуминијум први избор за табле кузова, точкове, делове ослонца, па чак и неке делове мотора. Алуминијум такође природно отпоран корозији, што је додатна предност за трајност и изглед.

Међутим, алуминијум није савршен за све намене. У поређењу са челиком, обично је скупљи и иако је чврст, можда није погодан за најзахтевније структуралне примене. Због тога произвођачи често користе комбинацију оба метала, како би оптимизовали потребе сваког појединачног дела.

Челик против Алуминијума у модерним аутомобилима: Предности и мане

- Предности челика: Висока чврстоћа, изузетна издржљивост, цена пријатељска џепу, универзалност за разне делове аутомобила од лима.

- Столић Минуси: Тежак (подиже тежину возила), може кородовати ако се не третира правилно.

- Алуминијум Предности: Лако (побољшава ефикасност потрошње горива), чврсто за своју тежину, природно отпорно на корозију, рециклирано.

- Алуминијум Минуси: Генерално је скупљи, не толико јак као челик за неке структурне апликације, може бити изазовнији за формирање у одређеним процесима штампања листова метала.

Други метали у аутомобилском штампању

Док челик и алуминијум доминирају, други метали понекад играју улогу у штампању ауто-делова. Нерођен челик се користи због своје отпорности на корозију у издувним системима и обрезци. Медни легури су неопходни за електричне коннекторе и компоненте за жице, захваљујући њиховој високој проводности. Сваки материјал се бира на основу јединствених захтева делова, било да је то чврстоћа, проводност или отпорност на елементе.

На крају крајева, прави избор материјала у штампању аутомобилских метала је акт уравнотежења. То је о усаглашавању својстава сваког метала са потребама возила, осигурање да сваки штампани део, од рамке отпорне на ударе до лаге капе, пружа безбедност, перформансе и вредност. У следећем одељку, видећете како наука о алатима и дизајну штампања оживљава ове изборе материјала, обликује сваки детаљ коначног производа.

Критична улога алата и дизајна штампања

Nauka o dizajnu alata i matrica

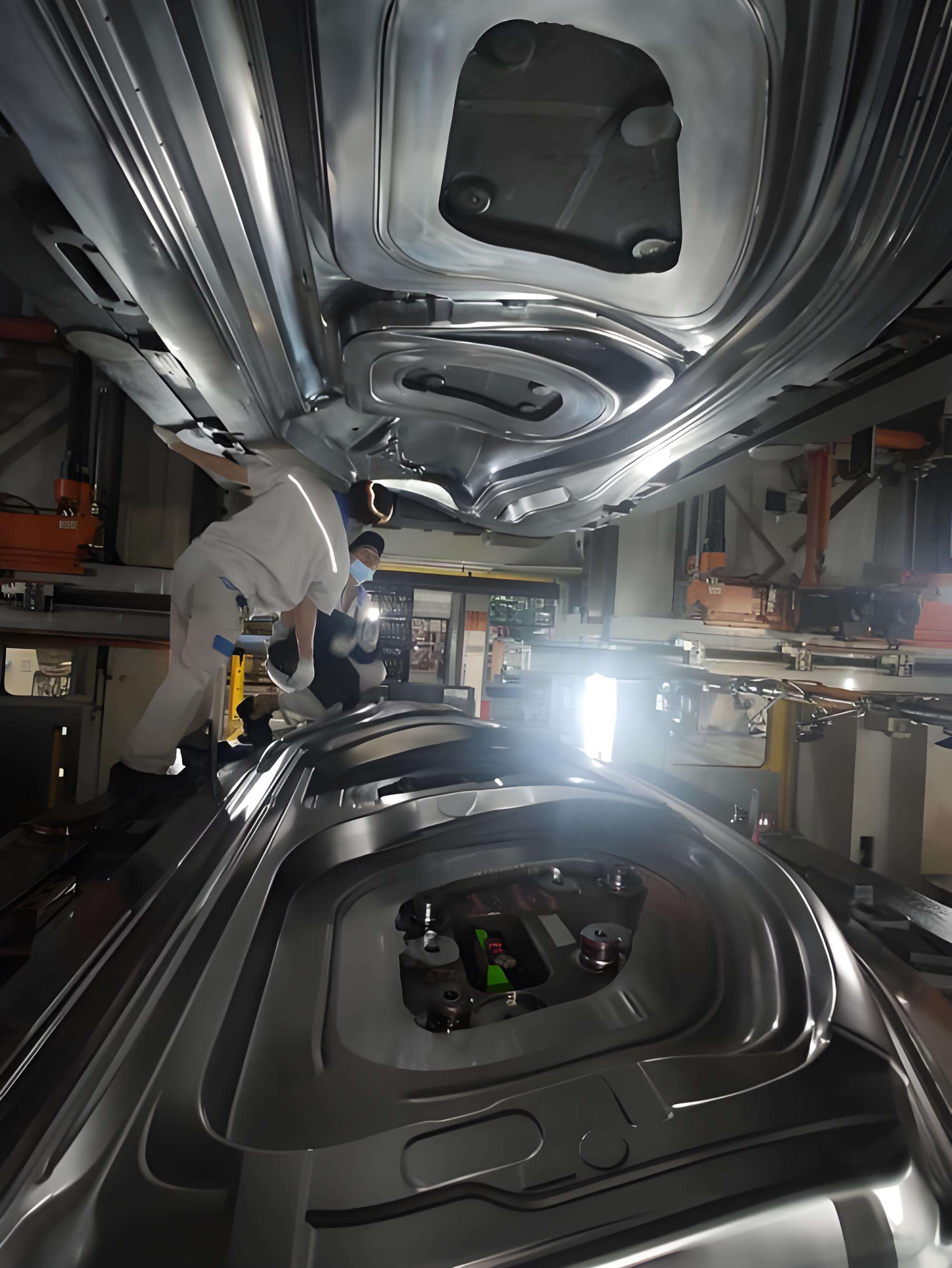

Da li ste se ikada zapitali zašto neki duboko vučeni automobilski delovi savršeno pristaju, dok drugi imaju kvalitetne nedostatke ili rano trošenje? Razlika često leži u dizajnu i inženjeringu маре за штампање аутомобила koji oblikuju svaki komad metala. Zamislite matricu kao posebno kaljenje – njena preciznost određuje da li će automobilski haubnik, nosač ili panel odgovarati strogim tolerancijama potrebnim za savremena vozila.

Dakle, šta čini odličan марицела за штампање аутомобила ? Започиње са инжењерским знањем. Матрице се пројектују коришћењем напредних CAD програма, при чему је свака кривина, ивица и карактеристика приспособљена специфичном делу. Циљ је да метал глатко тече, формира се прецизно и лако се пушта — без пукотина, набора или изобличења. Чак и мали недостатак у дизајну матрице може довести до скупих недостатака или кашњења у производњи.

Избор материјала: Зашто материјал матрица има значаја

Звучи комплексно? Јер јесте. Избор материјала за аутоматска матрица матрицу директно утиче на њене перформансе и век трајања. Већина матрица за уситњавање аутомобила израђена је од специјализованих алатних челика — као што су D2 или A2 — који се бирају због изузетне тврдоће, отпорности на хабање и издржљивости. Ови легури често укључују хром, ванадијум и молибден ради повећања издржљивости и отпорности на пукотине. За веће тела матрица, сива или кована легура гвожђа често се користи због стабилности и економичности, док уметци од карбида могу појачати критичне режуће ивице.

- Алатни челици (D2, A2): Висока тврдоћа и отпорност на абразију за дуга израдна серија.

- Ливеног гвожђа: Одлична демификација вибрација и обрада за велике структуре.

- Уставни карбиди: Екстремна издржљивост ивица за велике количине или абразивне апликације.

Правила комбинација осигурава да штампе могу да издрже огромне снаге штампања цикл за циклусом без губитка облика или прецизности.

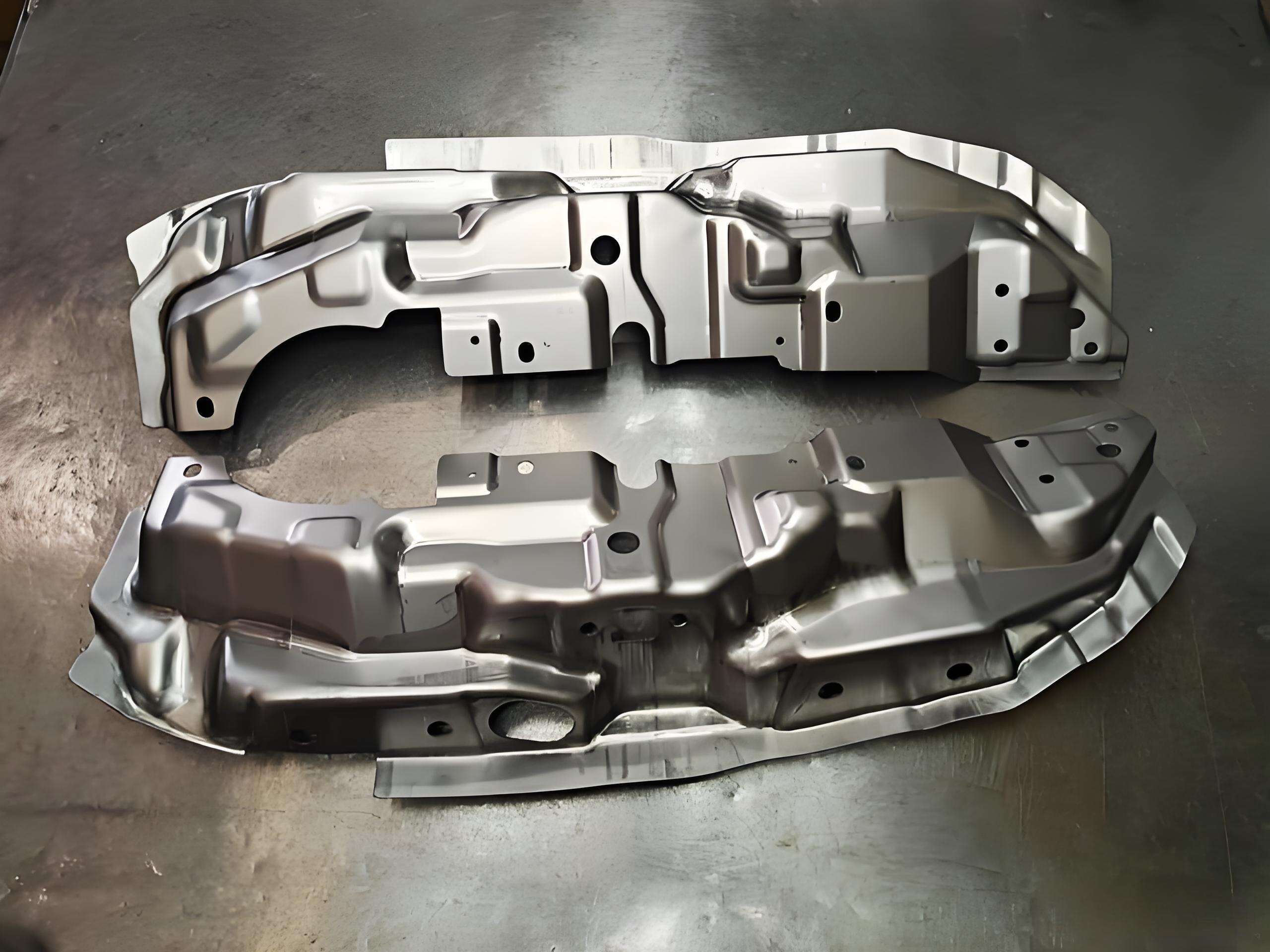

Од прототипних утисака до масовне производње

Пре него што матрица ступи у фазу масовне производње, произвођачи често се ослањају на прототип штампања како би потврдили дизајне и на време уочили проблеме. Прототипна алата — некад називана меком алатом — омогућава брзу и ефикасну производњу малих серија за тестирање и измене дизајна. Ова фаза је кључна: омогућава инжењерима да унапреде матрицу, прилагоде толеранције и осигурају коначни марицела за штампање аутомобила осигуравају сталне, квалитетне резултате у масовној производњи.

- Прототипске клупе помажу у откривању могућих проблема пре него што се инвестира у скупо коштајуће тврде алата.

- Оне премошћавају разлику између концепта и производње, скраћују време до тржишта за нове моделе.

Када се докаже дизајн, граде се тврди алати за серијску производњу, чиме се осигурава да сваки утиснути део испуњава строга правила.

Одржавање и управљање трошњом: Заштита ваше инвестиције

Замислите да инвестирате у прецизност аутоматска матрица — само да видите како његов учинак опада након неколико хиљада циклуса. Зато је стално одржавање и управљање трошњом неопходно. Редовни прегледи, чишћење и благовремени поправки продужују век трајања и прототипа и производних матрица, спречавајући недостатке и скупе простое. Материјали отпорни на трошење и површинске обраде (као што су нитрирање или хромирање) даље побољшавају трајност, осигуравајући да сваки утиснутi део остане константан — циклус након циклуса.

Укратко, успех у изради делова аутомобила методом избацивања зависи од ума и науке пројектовања алата и матрица. Од избора материјала до израде прототипова и одржавања, свака детаља обликује квалитет, ефикасност и поузданост коначног производа. Даље, истражићемо како строги стандарди контроле квалитета обезбеђују да сваки избачен део испуни очекивања индустрије.

Контрола квалитета и стандарди прецизности

Обезбеђивање квалитета сваког дела

Када се има у виду огроман број скупова механичких делова избачених у једном возилу, можда се питате: како произвођачи обезбеђују да сваки компонент испунjava строга правила? Одговор лежи у строгом систему контроле квалитета — систему који раздваја добре резервне делове аутомобила од оних који не испуњавају стандарде. У свету стампање ауто-делова , квалитет није само модна реч; то је незаобилазан захтев који дефинише безбедност, перформансе и дуготрајну поузданост.

У сржи овог система налази се концепт тешке толеранције . Замислите негде деформисану конзолу или неки део шасија који је само за мали део милиметра померен. Чак и тако мали отстапање може довести до проблема при скупљању, вибрација или, у најгорем случају, до безбедносних ризика. Зато се сваки корак у процесу тестирања прати највећом пажњом, од првог удара матрице до коначног прегледа. Произвођачи који теже ка печативање перформанси морају да испоруче делове који се идеално уклапају, безупречно функционишу и издрже стварне услове у експлоатацији.

Кретање кроз стандарде квалитета аутомобила

Па, шта је неопходно да би се стално постигао овакав ниво прецизности? Индустрија се ослања на глобално прихваћене стандарде и сертификате, од којих је најзначајнији ИАТФ 16949 . Овај стандард, развијен од стране Међународног аутомобилског тима за задатке, специјално је креиран за аутомобилске добрављаче и настављен је на основу ISO 9001. Захтева од компанија да спроведу јаке системе управљања квалитетом, са фокусом на спречавање грешака, контролу процеса и стално побољшање.

Сертификација по IATF 16949 је више него само значка – то је доказ да произвођач може највише испоручивати склопове механичких делова израде методом клатна који испуњавају највиша аутомобилска очекивања. Такође, то показује купцима и произвођачима аутомобила да је добављач посвећен квалитету, смањивању ризика и сталном побољшању ( Менаџер за PPAP ).

Још један темељ обезбеђења квалитета је Процес одобрења производних делова (ППАП) . Замислите PPAP као детаљну листу провера која обезбеђује да сви нови или измене делова буду потпуно верификовани пре него што започне масовна производња. Обухвата све, почевши од записника о дизајну и сертификата материјала, студија способности процеса и инспекције узорака. Пратећи PPAP, произвођачи могу на време да уоче могуће проблеме, чиме се осигурава да само делови који испуњавају све захтеве дођу на траку за монтажу.

- Инспекција улазних материјала: Провера да су сирови материјали испунили захтеване спецификације пре него што започне клатње.

- Проверке у току: Praćenje kritičnih dimenzija i karakteristika tokom svake faze utiskivanja, obezbeđujući održavanje strogih tolerancija.

- Прва инспекција производа: Detaljna inspekcija i dokumentacija prvog komada sa novog alata ili serije proizvodnje.

- Završni kvalitetni pregled: Kompletan pregled gotovih delova u pogledu kvaliteta površine, prilagođavanja i funkcionalnog ponašanja.

- Predaja PPAP dokumentacije: Dostavljanje potpune dokumentacije i uzoraka delova kupcu za odobrenje pre početka masovne proizvodnje.

- Trajne kontrole procesa: Redovni pregledi radi obezbeđenja kontinuiteta procesa, kalibracije mašina i obuke operatera na najvišem nivou.

Zašto kvalitet igra ključnu ulogu kod rezervnih i originalnih delova

Да ли сте некад куповали добрe делове за аутомобил по окончању производње и запитали се зашто неки брендови стално боље функционишу од других? Често се то своди на њихову посвећеност овим стандардима квалитета. Најбољи добрављачи – они који нуде највиши квалитет у пословима са аутомобилима по окончању производње – улажу у напредне тестирања, сертификате и стална побољшања. Они разумеју да један дефектан носач или лоше избацио плочу може подривати перформансе и репутацију целог возила.

У обради штампањем, ова пажња детаљима је још важнија. Примене са великим притиском – као што су носачи ослонца или погонски носачи – захтевају делове који могу да издрже екстремне оптерећења и неповољне услове. Зато вођећи играчи у индустрији прелазе основне захтеве, користећи тестирање у стварним условима, напредне материјале и чврсте контроле процеса да би испоручили скупове механичких делова добијених штампањем који издржавају најтеже услове.

Како можете да видите, контрола квалитета је темељ поузданог израде делова за аутомобиле. Од глобалних сертификата до руком извршених инспекција, сваки корак је осмишљен тако да се осигура да сваки део – OEM или делови из секундарног сектора – испуни највиша стандарда. Даље, погледајмо како се ови делови који се израђују са фокусом на квалитет уклапају у модерни аутомобил и подржавају све, од таблама до система трансмисије.

Примена делова добијених утискивањем у модерним возилима

Делови добијени утискивањем од бампера до бампера

Када погледате модеран аутомобил, скоро сваки систем се ослања на метални штампови за аутомобилске делове . Али тачно где се тај део добијен утискивањем појављује, и због чега се proizvođači auto delova тако много ослањају на њих? Хајде да разложимо возило по појединачним деловима, како бисте могли да видите колико су заправо важни аутомобилске металне штампане делове за структуру и функцију.

-

Табле кузова (BIW)

- Врата, поклопци мотора, спојлери, кровови, поклопци багажника и страничне табле

- Ове велике плоче дефинишу облик аутомобила и пружају прву линију одбране у случају судара.

-

Шассија и структурне компоненте

- Носачи, попречне греде, рамске шине, потфрамови и уздуви за јачање бампера

- Ови делови за штампање су критични за стабилност, апсорпцију енергије судара и монтажу других система.

-

Трансмисија и моторни простор

- Носачи мотора, кућишта трансмисије, картери, заштитни поклопци за убризгавање горива и прикључци каблова батерије

- Ево, аутомобилске металне фолије морају да издрже топлоту, вибрације и механичка оптерећења.

-

Овезивање и управљање

- Командни кракови, полуге, карабинери и терминали сензора на кормилу

- Ови делови за штампање метала pomažu u osiguranju glatkog vođenja i preciznog odziva upravljača

-

Unutrašnje i sigurnosne karakteristike

- Šine za sedišta, zaklopke/ograde sigurnosnih pojaseva, okviri instrument table i srednji konzoli

- Ovaljani delovi ovde povezuju sigurnost, udobnost i stil — pomislite na izdržljivu hardware sigurnosnih pojaseva ili klizne potporne ploče za kontrolnu tablu

-

Електрични и повезивање

- Обуви за ЕЦУ, терминали за батерије, шипчане пруге и електрични спојници

- Прецизни запечени спојници обезбеђују поуздани проток енергије и сигнала широм аутомобила.

Уобичајене примене у системима возила

Зашто? proizvođači automobilskih delova изаберите метално штампање за толико различитих примена? Све се своди на конзистентност, цену и флексибилност. Делови за штампање аутомобила могу се производити у великим количинама са минималним отпадом, при чувању строгих толеранција за уклапање и функцију. Да ли се ради о чврстом оквиру испод аутомобила или детаљној обради унутрашњости кабине, аутомобилске металне штампане делове су свуда око нас.

Замислите скупљање аутомобила без штампаних носача, панела кузова или конектора – било би готово немогуће постићи исту квалитет или ефикасност. Зато водећи proizvođači auto delova и делови за штампање аутомобила добављачи улажу у напредне штампне процесе како би испунили захтеве који се развијају у складу са модерним возилима. Док се индустрија креће ка лаганијим и комплекснијим дизајнима, важност метални штампови за аутомобилске делове ће само наставити да расте.

Даље, погледајмо како се ови штампани делови прилагођавају новим трендовима – као што су електрификација и оптимизација тежине – да обликују будућност аутомобилске индустрије.

Идни трендови у аутомобилском штампању за 2025.

Штампање за следећу генерацију аутомобила

Да ли сте се икада запитали како прелазак на електромобиле (EV) и тражење лаганијих и ефикаснијих аутомобила мења свет који се бави израдом аутомобилских делова методом кливног пресовања? Када прођете породичну радњу или листате најновије моделе возила која су ушла у производњу, приметићете да савремени аутомобили изгледају и перформирају другачије у односу на моделе из пре неколико година. Ова трансформација није случајна — узрок је нови захтеви за ефикасношћу у погледу потрошње горива, одржавом екологије и напредним технологијама, које све заједно преобликују тржиште аутомобилских делова направљених методом пресовања (Трговинска аналитика пазара ).

Лаганост је једна од најгорењих ствари на тржишту коришћених делова произвођачи аутомобила и привредни произвођачи аутомобила слични су у потрази за начинима да се смањи тежина возила без изгубљења јачине или безбедности. Зашто? Лаганија возила користе мање енергије, што значи бољу економичност потрошње за бензинска возила и већи досег за електромобиле. Обрада метала пробијањем је у средишту ове промене, јер произвођачи све више прелазе на напредне материјале и иновативне методе обраде метала ради производње танјих, јачих делова.

- Напредни челици високе чврстоће и алуминијум: Ови материјали сада су основа металних делова за аутомобиле , јер нуде неопходну чврстоћу за безбедност при сударима, али са значајно мањом тежином.

- Комплексне геометрије: Савремене машине за обраду метала могу да формирају комплексне облике који су раније били немогући, чиме се омогућавају лаганији а ипак издржљивији структурни делови.

Утицај електромобила и смањења тежине

Замислите унутрашњост електромобила. Уместо великог мотора, пронаћи ћете кућишта батерија, кућишта електромотора и специјализоване системе за хлађење — све их треба направити од прецизно пробијених металних делова. Пораст у употреби електромобила убрзава тражњу за прилагођеним металних делова за аутомобиле намењен да одговара овим новим применама. Али није само у питању нови облик; у питању је испуњавање строгих захтева у вези чврстоће, управљања топлотом и електричне изолације.

Произвођачи прилагођавају своје процесе фино израде метала под притиском да би се носили са овим изазовима. Пресе са серво погоном великог капацитета, на пример, обезбеђују контролу и силу потребну за обликовање дебелих, вишеслојних поклопаца батерија или сложених делова мотора са уским толеранцијама. Аутоматизација и системи квалитета засновани на вештачкој интелигенцији постају такође стандардни, чиме се осигурава да сваки фино обради метални део испуни захтеве електромобилног тржишта.

- Кућишта батерија: Потребно је снажно, лако и прецизно запечаћено метално штамповање како би се заштитили осетљиве ћелије и управљала топлотом.

- Обуви за моторе: Захтевају сложене облике и високу прецизност како би се осигурала тиха и ефикасна операција.

- Леске конструкције: Сваки грам који се уштеде у шасији, суспензији и куповини доприноси већој ефикасности и перформанси.

Шта је следеће за тржиште фино обрађених аутомобилских делова?

Поглед унапред, аутомобилских делова направљених методом пресовања се утемељује на наставак раста, док произвођачи оригиналних опрема и привредни произвођачи аутомобила тргују да испуне захтеве који се развијају код потрошача и регулатора. Очекујте да ће се јавити још више улагања у аутоматизацију, роботику и дигиталну контролу квалитета, како се тренутни трендови на тржишту резервних делова за возила помичу ка паметнијим, безбеднијим и одрживијим возилима ( Сферична истраживања ).

У закључку, будућност у изради резервних делова за аутомобиле путем штампе биће у прилагођавању. Да ли је то испуњење изазова електрификације, смањења тежине возила или нових стандарда безбедности, произвођачи који прихвате иновације у материјалима, опреми и контроли процеса биће вође. Док настављамо даље, бирање правог партнера за штампу биће критичније него икада – тема коју ћемо сада обрадити, како бисте размотрели како да изаберете испоручиоца који може да прати ове брзе промене.

Избор партнера за прецизну штампу

Како изабрати правог партнера за штампу

Kada ste zaduženi za nabavku komponenti koje se izrađuju utiskivanjem za vaš sledeći automobilski projekat, ulozi su visoki. Jedna greška u izboru dobavljača može dovesti do propuštanja rokova, problema sa kvalitetom ili skupih povrata proizvoda. Dakle, kako da se uverite da će vaš partner za стампање ауто-делова ponudi i pouzdanost i inovaciju? Zamislite da upoređujete listu potencijalnih dobavljača proizvođača automobilskih delova – prava pitanja mogu učiniti veliku razliku.

Ključni faktori za izbor dobavljača

Zvuči kompleksno? Ne mora da bude. Vodeći компаније за штампање аутомобила dijabečari imaju nekoliko ključnih osobina koje ih izdvajaju u gužvi. Evo praktične liste koja će vam pomoći da donesete pravu odluku:

- ИАТФ 16949 сертификација: Ovaj globalno priznati standard je obavezan za dobavljače u automobilskoj industriji. On dokazuje da sistem upravljanja kvalitetom kompanije ispunjava najstrožije industrijske zahteve – smanjujući vaš rizik i obezbeđujući dosledan kvalitet delova.

- Kapaciteti za izradu alata u vlastitom domaćinstvu: Тражите proizvođači auto delova koji projektuju i grade sopstvene matrice i alate. Unutrašnje mogućnosti omogućavaju bržu realizaciju, bolju kontrolu procesa i fleksibilnost za brzo prilagođavanje promenama u dizajnu ili izazovima u proizvodnji.

- Материјална експертиза: Da li vaš dobavljač sigurno radi sa čelicima visoke čvrstoće (AHSS) i aluminijumom? Poznavanje materijala je ključno za moderne vozove, posebno s obzirom da težnja ka olakšanju konstrukcije i elektrifikacija povećavaju potražnju za prilagođenim rešenjima za hladno izvlačenje metala u automobilskoj industriji.

- Доказан радни запис: Pitajte o prethodnim projektima, referencama klijenata i iskustvu sa kompleksnim sklopovima. Najbolji proizvođači rezervnih delova za automobile imaju istoriju ispunjavanja zahtevnih specifikacija za globalne automobile.

- Integrisane proizvodne usluge: Partner sa punim spektrom usluga može pojednostaviti vašu opskrbnu lanac – kombinujući hladno izvlačenje, CNC obradu, zavarivanje i sklop u jednoj istoj zgradi. Ova integracija često dovodi do bolje koordinacije, kraćeg vremena isporuke i manje grešaka u kvalitetu.

Zašto ovi kriterijumi imaju značaja

Избор између компаније за штампање метала у аутомобилу није важно само по питању цене — већ и по питању минимизирања ризика и осигуравања вашег пројекта за будућност. На пример, партнер који има унутрашње алате може брзо да реагује на измене у дизајну, док експертиза у материјалима значи да ће делови радити онако како је предвиђено, било да су направљени од лаганог алуминијума или изузетно јаког AHSS. Компаније које улажу у сертификате квалитета и дигиталне производне системе вероватно ће постићи константне резултате, испуњавајући високе захтеве произвођача и оних који су испоеднавају резервне делове високог квалитета .

Шаои Метал Технолоџи Ко. Лтд.: Узорни партнер

Ако тражите добављача који испуњава све услове, Шаои Метал Технолоџи Ко. Лтд. се истиче међу осталима за аутомобилско штампање метала dobavljači. Kao vodeća integrisana kompanija za rešenja za precizne auto metalne delove u Kini, Shaoyi kombinuje sertifikaciju prema IATF 16949, sopstvenu izradu alata i inženjering i dokazanu stručnost u radu sa aluminijumom, čelikom i specijalnim legurama. Njihov pristup od dizajna pogodnog za proizvodnju (DFM analiza) do masovne proizvodnje stekao je poverenje globalnih automobilskih brendova.

Šta izdvaja Shaoyi-a od drugih компаније за штампање аутомобила je njihov angažman prema digitalnoj efikasnosti i kvalitetu. Sa modernim MES sistemima za transparentnu proizvodnju, brzim prototipiranjem za validaciju dizajna i čvrstim dosijeom u saradnji sa OEM-ovima i vodećim kompanijama na tržištu rezervnih delova, oni su primer onoga što proizvođači rezervnih delova za automobile treba da nudi: pouzdanost, fleksibilnost i tehničku dubinu.

"Izbor partnera za hladno izvlačenje (stamping) nije samo pitanje zadovoljenja današnjih potreba – već izgradnja temelja za buduću inovaciju i rast."

Dok procenjujete potencijalne partnere, koristite ovu listu za poređenje njihovih mogućnosti i kvalifikacija. Pravi izbor neće vam pomoći da izbegnete uobičajene zamke u proizvodnji auto delova, već će takođe postaviti temelje za uspeh vašeg poslovanja dok se automobilskoj industriji transformiše.

Najčešće postavljana pitanja o proizvodnji auto delova

1. Šta je proizvodnja auto delova i zašto je važna u proizvodnji automobila?

Proizvodnja auto delova je proces kojim se ravne metalne ploče oblikuju u precizne automobilске komponentе koristeći moćne prese i kalupe. Ovaj proces je ključan jer omogućava masovnu proizvodnju delova poput panela karoserije, nosača i motornih oslonaca, koji su ujedno i temelj savremene proizvodnje vozila.

2. Koji materijali se najčešće koriste u metalnoj obradi automobilskih delova?

Најчешћи материјали су разни степени челика, укључујући напредне високочврсте челике (AHSS), као и легуре алуминијума. Челик нуди чврстину и економску исплативост за структурне делове, док алуминијум нуди лаганост која доприноси ефикасности утрошку горива. Произвођачи такође могу користити нерђајући челик или легуре бакра за специјализоване потребе.

3. Како произвођачи осигуравају квалитет аутомобилских делова направљених утискивањем?

Квалитет се одржава строгим стандардима као што је сертификат IATF 16949, PPAP верификација и интензивна испитивања у свакој фази производње. Најбољи добрављачи користе напредне тестове, контроле током процеса и сталне ревизије како би се осигурало да сваки део направљен утискивањем испуњава прецизне допусте и захтеве у погледу перформанси.

4. Који су главни процеси утискивања који се користе за аутомобилске компоненте?

Proizvođači automobila koriste progresivnu žigosku za male delove u velikim serijama, transfer žigosku za veće ili kompleksnije oblike i duboko vučenje za delove sa značajnom dubinom. Svaki proces se bira na osnovu geometrije dela, količine i zahteva primene.

5. Kako da izaberem pravog partnera za žigosanje auto delova?

Potražite dobavljača sa IATF 16949 sertifikatom, sopstvenim alatom, dokazanim iskustvom u radu sa više materijala i jakim ugledom kod globalnih brendova. Kompanije poput Shaoyi Metal Technology Co., Ltd. nude integrisane usluge, digitalnu efikasnost i jake sisteme kontrole kvaliteta, čime se smanjuje rizik i obezbeđuju pouzdani i kvalitetni delovi.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим