Прецизност за откључавање: Шта је резање у лијепу?

ТЛ;ДР

Ножни умак је алат од чврстог челика који се користи у ножном пресу ради прецизног исецања вишкова материјала — као што су флаш, канали за ливање и прекови — са дела направљеног ливењем под притиском. Овај аутоматизовани процес је критичан завршни корак који осигурава сталан квалитет делова, значајно смањује трошкове ручног рада и повећава општу ефикасност производње.

Шта је ножни умак и која је његова основна улога?

У свету ливења под притиском, прављење савршено обликованог дела је само половина битке. Након што се компонента истресе из ливачке машине, она остаје прикачена за мрежу вишака метала који мора бити уклоњен. Управо ту трим-матрица има своју основну улогу. Трим-матрица је специјализовани, чврсти алат, који се обично прави од калаемног челика и дизајниран је да са великом прецизношћу исече или одреже овај непожељни материјал. Она делује као завршни потез који довршава пакет ливења под притиском, претварајући грубо ливо у готов скоро нето-обликован део спреман за наредне процесе.

Процес, познат као исецање, одвија се одмах након што се део полио и охлади. Ливени део, заједно са припојеним вишком метала, ставља се у хидрауличку или механичку пресу за исецање у којој је постављена матрица за исецање. Преса спаја две половине матрице, а њихови оштри, закалени ивице прецизно одсецају непотребни материјал. Ова метода драстично се разликује од ручне обраде, која често подразумева коришћење рубова, брусилки или шлева. Иако може бити ефикасна за серије малог капацитета или прототипове, ручна уклањања оштрица захтева много радне снаге и може довести до неусаглашености између делова, како примећују стручњаци у Kinetic Die Casting .

Основна функција матрице за исецање је да чисто уклони специфичне типове вишковног метала који су присутни у процесу ливања под високим притиском. Разумевање ових материјала разјашњава важност алата:

- Фласх: Ово је врло танак, папир-као лист метала који настаје када растопљени метал притисне између две половине уливања у калуп. Често је оштар и мора се уклонити због безбедности и функционалности дела.

- Канали: Ово су канали кроз које растопљени метал путује од система убризгавања да би испунио шупљине калупа. Зачвршћени метал унутар ових канала мора се одвојити од коначног дела.

- Преливи: Ово су мали резervoари или удубљења дизајнирана у калуп да би помогла у регулацији притиска и осигурала потпуно пуњење шупљине калупа металом, спречавајући недостатке. Као и код канала, зачвршћени метал у овим преливима мора се одстранити.

Аутоматизацијом уклањања ових елемената, калуп за резање обезбеђује да сваки део буде завршен према истој спецификацији, ниво конзистентности који је тешко постићи ручно. Ова прецизност је нарочито важна за сложене делове или оне са малим толеранцијама.

Дизајн, типови и комплексност калупа за резање

Ресни матрици нису универзално решење; њихов дизајн и комплексност зависе од геометрије делова које треба завршити. Ресна матрица мора потпуно прецизно да прати конфигурацију матрице за ливење под притиском како би осигурала тачно резање. Како објашњава тим из R&S Design , неке ресне матрице захтевају исто толико пажње приликом дизајнирања као и сами алати за ливење. Улагање у добро дизајнирану ресну матрицу, направљену од квалитетних материјала, продужује њен радни век и спречава скупоцено замењивање.

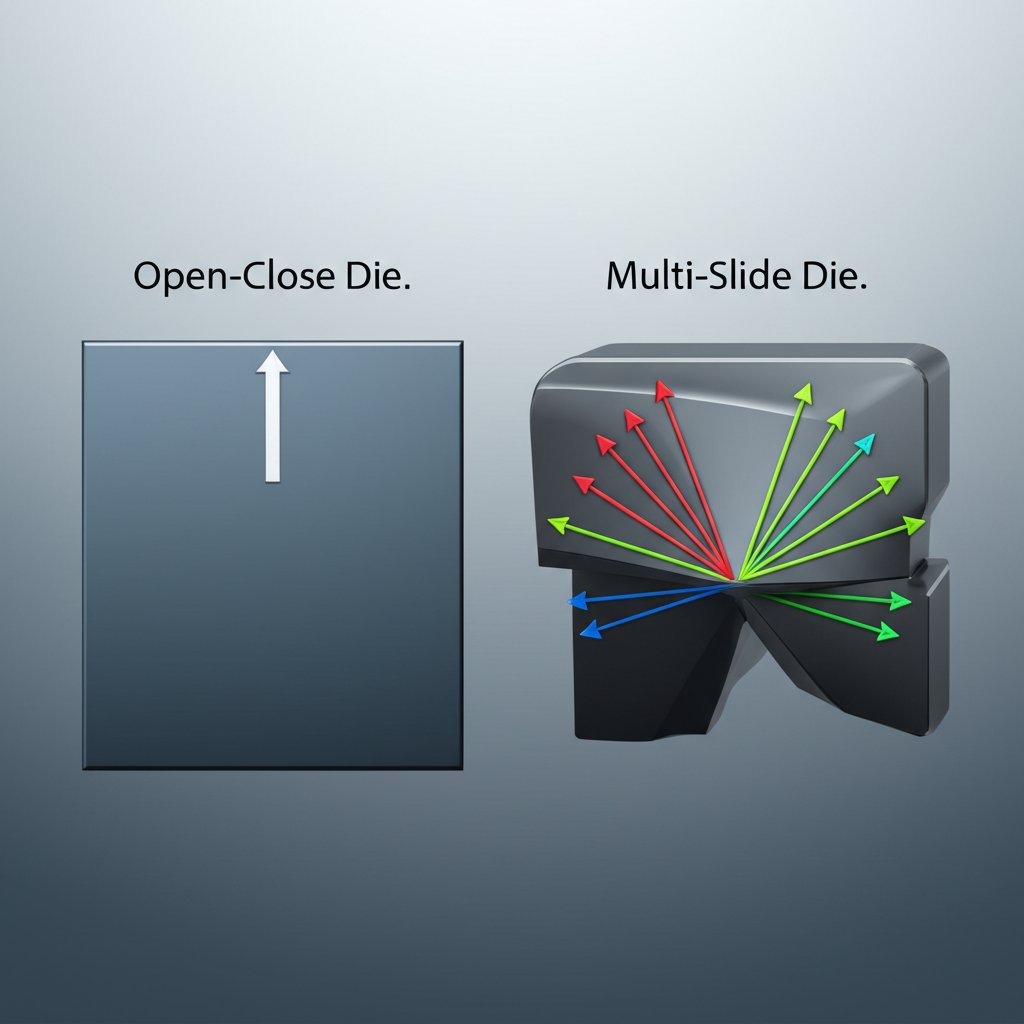

Сложеност алата за исецање може варирати од једноставног дводелног алата до софистициране вишепресне машине. За делове са равном линијом раздвајања и без закова, често је довољан основни алат који се отвара и затвара. Овај тип алата ради на једноставном вертикалном кретању пресе. Међутим, за сложеније компоненте, алат за исецање може укључивати клизаче, квачиле или хидрауличне цилиндре како би се уклонила флашка са различитих углова и унутрашњих карактеристика. У неким случајевима, користе се вишестепени алати за исецање ради низа операција исецања на истом делу.

Постизање прецизности потребне за модерну производњу, посебно у секторима као што је аутомобилски, заснива се на стручном пројектовању алата и чврстим производним процесима. На пример, компаније специјализоване за високоперформанске компоненте користе пројектовање матрица у кућној производњи и строгу контролу квалитета како би производиле прецизно инжењерске делове који испуњавају строге стандарде попут IATF16949. Ово истиче везу између напредног алата и квалитета готовог дела. Одлука о коришћењу једноставне или комплексне матрице за резање често се своди на компромис између почетних трошкова и дугорочне ефикасности, као што је приказано испод.

| Фактор | Једноставна резања | Комплексан трим ђај |

|---|---|---|

| Геометрија делова | Једноставни, равни облици без поткоса | Комплексни облици, подрезања, унутрашње карактеристике |

| Механизам за рошење | Основна функција отварања и затварања | Може укључивати слајдове, каме или хидрауличке актуаторе |

| Рана цена | Ниже | Више |

| Време циклуса | Брза за једноставне делове | Повољније по циклусу, али обавља више операција одједном |

| Идеални случај употребе | Производња једноставних компоненти у великој количини | Složene delove gde je ručno odsecanje nepraktično ili nesigurno |

Osim toga, alat za odsecanje postaje neophodan u određenim uslovima. Prema Magic Precision , alat za odsecanje posebno je neophodan kada su ulazi veoma jaki i teški za ručno pucanje ili kada se nalaze blizu središta dela, gde bi ručno uklanjanje moglo oštetiti samu komponentu.

Strateške prednosti: kako alati za odsecanje utiču na troškove, kvalitet i efikasnost

Инвестирање у преклопу је стратешка одлука која пружа значајне повратке у трошковима, квалитету и ефикасности. Иако представља почетни трошак на алате, дугорочна уштеда и побољшања често далеко превазилазе почетне трошкове, посебно за производњу великих количина. Главна предност лежи у његовој способности да замени неконзистентан и дуготрајан ручни рад брзим, поновним и прецизним аутоматизованим процесом.

Побољшање квалитета је једна од најзанимљивијих користи. Трим матрица реже и тркачи чисто и доследно, остављајући глатку ивицу која се придржава чврстих толеранција. Ова конзистенција између делова је од кључног значаја за компоненте које морају да се уклапају у веће склопе. Ручно одбацивање, насупрот томе, подложно је људској грешци и варијацији, што може довести до веће стопе одбачених или одбачених делова. Добро направљена трим умире, као оне описане од стране Shamrock Industries (Шамрок Индустрије) , обично се производи заједно са алатом класе "А" како би се осигурале најбоље перформансе и дуготрајност.

Утицај на ефикасност производње и трошкове је једнако значајан. Преса за обраду може да се окреће за неколико секунди, много брже од било ког ручног процеса. Ова брзина омогућава операцији обрзања да буде у току са машином за ливање, спречавајући гужва у производњој линији и повећавајући укупну промет. Кључне предности могу се сумирати на следећи начин:

- Уштеда на трошкове: Drastično smanjuje potrebu za ručnim radom pri uklanjanju žbica i završnoj obradi. Takođe minimizira otpad materijala smanjenjem broja odbačenih delova, što dovodi do niže cene po komadu.

- Poboljšan kvalitet: Omogućava precizno i ponovljivo uklanjanje žbica za izuzetnu doslednost između delova i poboljšanu tačnost dimenzija. To rezultuje boljim naleganjem i pouzdanijim konačnim proizvodima.

- Повећана прометност: Vreme ciklusa reznog preša znatno je kraće u odnosu na ručnu završnu obradu, omogućavajući veće količine proizvodnje i bržu isporuku kupcu.

- Побољшана безбедност: Automatizacija uklanjanja oštrih žbica i kanala smanjuje rizik od povreda rezanjem i povreda radnika koji bi inače ručno obrađivali delove.

Konačno, rezná matrica je alat koji dodaje vrednost. Za svaku kompaniju koja se bavi livenjem pod pritiskom u srednjim ili velikim serijama, ona transformiše neophodan korak završne obrade iz potencijalnog gužve u efikasan, ekonomičan i kvalitetom poboljšan deo proizvodnog procesa.

Od sirovog liva do gotovog dela

Резни умак је нешто више од једноставног алатка за резање; то је кључни део инжењерства који спаја разлику између сировог производа ливењем под притиском и компоненте са прецизном завршеном обрадом. Обезбеђивањем методе за уклањање сувишног материјала која је брза, поуздана и тачна, директно се утиче на основне факторе производње – квалитет, трошкове и брзину. Док рукописне методе имају своје место у прототипирању или веома малим серијама производње, резни умак је незамењив за постизање обима и конзистентности који захтева модерна индустрија. Разумевање његове функције, конструкције и стратешких предности је кључно да би се препознао његов важан положај у екосистему ливења под притиском.

Често постављана питања

1. Шта је процес резања при ливењу под притиском?

Skidanje viška materijala pri prešanju pod pritiskom je proces uklanjanja nepoželjnog suvišnog materijala – konkretno tokova, preliva i žbice – sa odlivka. Ovo se obično radi pomoću kalibra od čvrstog čelika koji je ugrađen u hidrauličnu ili mehaničku prešu. Odlivak se postavi u kalibar, a zatim se pokrene preša, kojom se reznim ivicama kalibra precizno i čisto odseca suvišni materijal.

2. Koje su dve glavne vrste prešanja pod pritiskom?

Dve primarne vrste prešanja pod pritiskom su prešanje pod pritiskom sa toplom komorom i sa hladnom komorom. Prešanje pod pritiskom sa toplom komorom koristi se za legure sa niskom tačkom topljenja, kao što su cink i magnezijum, gde je mehanizam za ubrizgavanje uronjen u kadu rastopljenog metala. Prešanje pod pritiskom sa hladnom komorom koristi se za legure sa visokom tačkom topljenja, kao što je aluminijum, gde se rastopljeno metalno livi u „hladnu“ komoru za ubrizgavanje pri svakom hodu kako bi se sprečilo oštećenje mašine.

3. Da li se u proizvodnji koriste različite vrste kalibara?

Да, у ширем свету производње, калибри су алати који се користе за резање или обликовање материјала. Две главне категорије су режући калибри и обликовни калибри. Режући калибри, као што су калибри за исецање ивица или пробијање, одсецају материјал. Обликовни калибри, као што су калибри за савијање или вучење, мењају облик материјала без уклањања масе. Конкретан дизајн и функција потпуно зависе од процеса производње и жељеног резултата.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим