Кључне врсте челика за алат за аутомобилске перформансе

ТЛ;ДР

Odabir odgovarajućih sorti alatnih čelika za automobilske kalupe zahteva pažljiv balans između otpornosti na habanje i žilavosti kako bi se osigurala dugovečnost alata i kvalitet delova. Najčešće korišćene sorte uključuju D-tip čelike, poput D2, koji imaju visoku otpornost na habanje u operacijama sečenja i oblikovanja, S-tip čelike kao što je S7, sa izuzetnom otpornošću na udar pri stamping-u velikim silama, i A-tip čelike poput A2, koji nude svestranu kombinaciju obe osobine. Konačni izbor zavisi od konkretne primene, od stampinga čelika visoke čvrstoće do oblikovanja složenih komponenti.

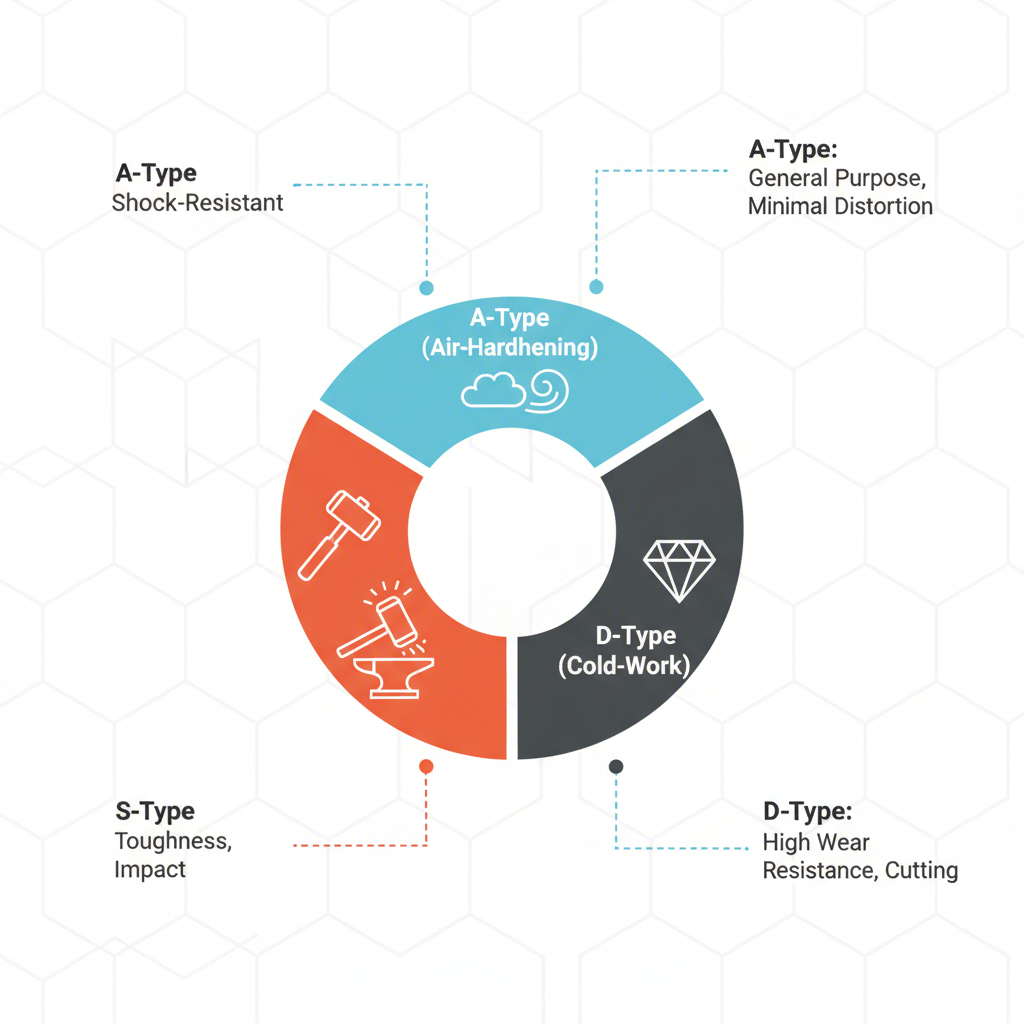

Razumevanje sistema klasifikacije alatnih čelika

Čelik za alat je specijalna kategorija ugljeničnih i legiranih čelika koji su konstruisani za izradu alata, matrica i kalupa. Njegova izuzetna tvrdoća, otpornost na habanje i sposobnost da zadrži oblik pri visokim temperaturama čine ga neophodnim u zahtevnim industrijskim uslovima. Kako bi standardizovao ove materijale, Američki institut za gvožđe i čelik (AISI) uspostavio je klasifikacioni sistem koji grupiše čelike za alat na osnovu metoda kaljenja, sastava i primene. Razumevanje ovog sistema je prvi korak u odabiru odgovarajućeg materijala za automobilske matrice.

Klasifikacija koristi oznaku slova i broja za identifikaciju svake klase. Slovo označava primarnu karakteristiku čelika ili metod kaljenja, pružajući jasan okvir inženjerima i izradi alata. Na primer, 'A' znači vazdušno kaljenje, dok 'W' označava vodenim kaljenje. Ovaj sistem pojednostavljuje postupak odabira kategorizacijom čelika sa sličnim karakteristikama performansi.

Иако постоји неколико категорија, неке су посебно важне за израду матрица. То укључује водом калјене (W), уљем калјене (O), ваздухом калјене (A), висококарбонске-високог хрома (D) и отпорне на ударац (S) типове. Свака група нуди јединствену комбинацију својстава прилагођених специфичним задацима, од резања и исецања до обликовања и штампања. Детаљнији преглед најчешћих класификација може се наћи у изворима водећих добављача као што су SSAB .

| Тип класификације | Пуно име / примарна карактеристика | Кључна карактеристика | Уобичајена аутомобилска примена |

|---|---|---|---|

| А-тип | У ваздуху оштриве средње легуре | Одлична димензионална стабилност након топлотне обраде. | Формирање матрица, прање матрица. |

| Д-тип | Високи угљеник, висок хром | Изванредна отпорност на зношење и абразију. | Резање штампа, штампање алата за производњу великих количина. |

| С-тип | Отпорна на ударе | Висока чврстоћа и отпорност на ударе. | Убоји, дворице, тешке штампање. |

| Х-тип | Завршене на топло | Одржи тврдоћу на високим температурама. | Ковање штампа, лијечење калупа. |

Ključna svojstva alatnog čelika za automobile matrice

Performanse automobilske matrice direktno zavise od mehaničkih svojstava njegovog alatnog čelika. Odabir optimalne vrste podrazumeva ravnotežu između različitih kompromisa kako bi se karakteristike materijala uskladile sa zahtevima primene. Dva najvažnija svojstva u ovoj ravnoteži su otpornost na habanje i žilavost.

Опоравац на зношење је способност челика да издржи абразију и ерозију коју изазива лим који се креће преко његове површине током клупкања или обликовања. Челици са високом отпорношћу на хабање, као што су челици тип D, садрже тешке карбиде у својој микроструктури који спречавају брзо деградирање површине алата. Ова особина је од пресудног значаја за серијску производњу и приликом рада са абразивним материјалима као што су напредни високочврсти челици (AHSS), који су све уобичајенији у модерним возачким кућиштима.

Чврстоћа , напротив, је способност материјала да апсорбује енергију и отпорно буде пресавијању, пуцању или катастрофалном квару под наглим ударцем или високим оптерећењем. Челици за отпор на ударце, типа S, конструисани су тако да имају максималну жилавост. Ова особина је кључна у применама које укључују јаке ударце, као што је исецање дебелих материјала или у матрицама са оштрим ивицама које су склоне пуцању. Како детаљно наводе стручњаци из Pennsylvania Steel , примене са високим ударним оптерећењем захтевају челике који су дизајнирани да апсорбују удар без пуцања.

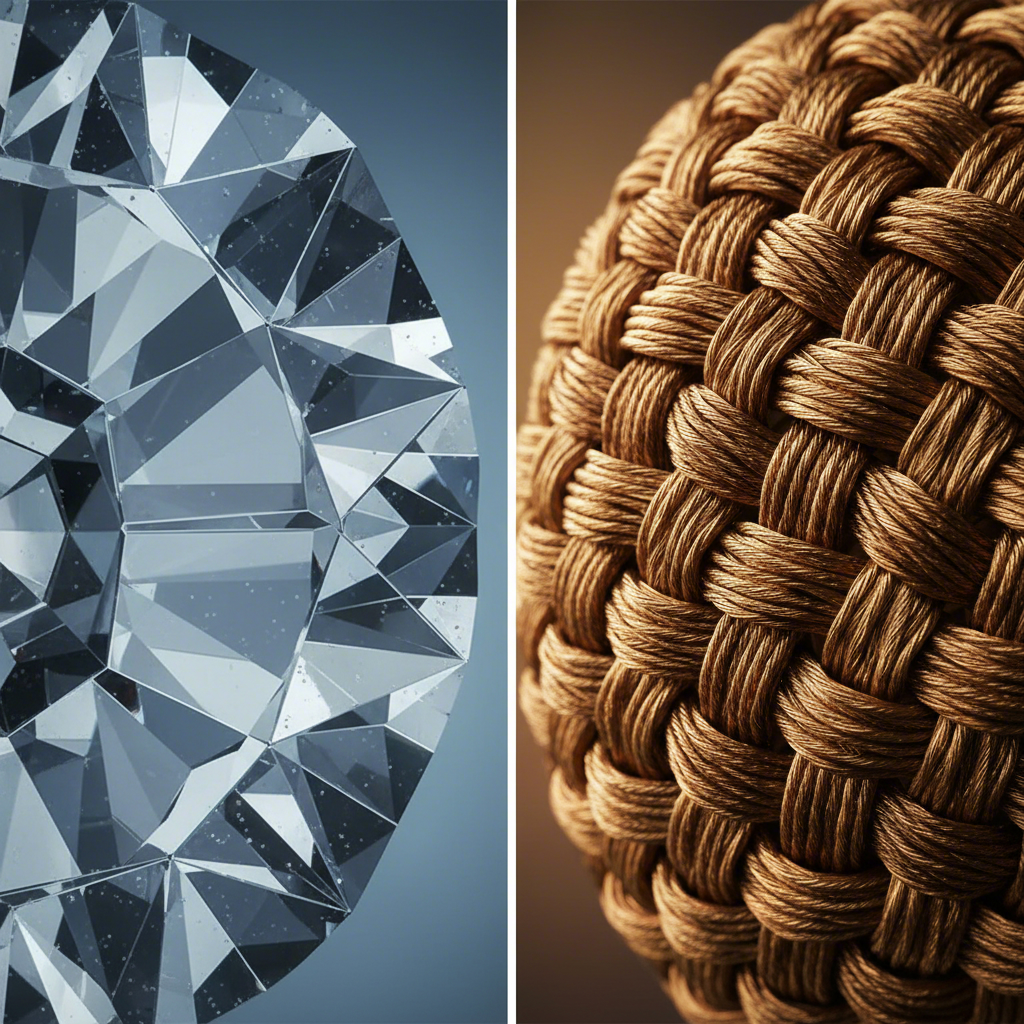

Основни изазов у избору алата за челик је тај што су отпорност на хабање и жилавост често међусобно искључиви. Повећање тврдоће челика ради побољшања отпорности на хабање га обично чини кртјим, смањујући његову жилавост. Ова компромисна ситуација је очигледна при поређењу класа као што су D2 и S7. D2 нуди изузетну отпорност на хабање, али је мање жилав, због чега је погодан за резне матрице. S7 пружа изузетну жилавост на рачун отпорности на хабање, због чега је идеалан за клупке и примене са ударацем. Циљ је пронаћи прави баланс за специфични део матрице како би се максимизирао век трајања.

Детаљније: Најбоље класе алата за челик за аутомобилске матрице

У аутомобилској индустрији неколико „радних“ класа челика за алат постало је стандардним због поузданог рада у низу примене. Ови материјали обезбеђују спектар својстава који омогућавају произвођачима алата да оптимизују перформансе, од једноставних носача до сложених структурних делова. Разумевање њихових појединачних предности је кључно за успешан дизајн и производњу матрица.

За сложене пројекте, сарадња са специјалистом може бити вредна. На пример, произвођачи као што су Шаои (Нингбо) Метал Технологија Цо, Лтд. поседују дубоко знање у изради специјалних матрица за аутомобилску калибру, користећи напредне симулације и знање о материјалима како би одабрали оптималне класе челика за алат ради прецизности, ефикасности и дуговечности у условима масовне производње.

Испод је детаљна компарација најчешће коришћених класа у аутомобилској алатној опреми, са увидима добијеним од разних специјалиста за алате.

| Степен | Кључна својства | Уобичајена тврдоћа (HRC) | Типична апликација у аутомобилу |

|---|---|---|---|

| D2 | Висока отпорност на хабање, добра тврдоћа, задовољавајућа жилавост. | 58-62 ХРЦ | Резни ивице, формирајући матрице, алати за клупкање за делове са високим трошењем. |

| А2 | Добра равнотежа између отпорности на хабање и жилавости, изузетна стабилност димензија. | 57-62 HRC | Матрице за исецање, формирајуће матрице, чекићи, општирасни алати. |

| С7 | Изузетна жилавост и отпорност на ударе, добра обрадивост. | 56-60 HRC | Чекићи за тешке намене, зубила, ножеви за гашење, клупкање са високим утицајем. |

| Х13 | Изузетна црвена тврдоћа, висока жилавост, добра отпорност на топлоту. | 45-52 HRC | Матрице за топло ковање, матрице за ливење под притиском, матрице за екструзију. |

| П20 | Dobra obradivost, dobra polirajust, uobičajeno se isporučuje predohrđeno. | 28-32 HRC | Kalupi za plastične masu, nosači za komponente alata. |

Као што је приметио SteelPRO група , избор тачне разреде је од кључног значаја за оптималне перформансе. За апликације хладног рада као што је штампање, Д2 и А2 су најбољи кандидати. D2 је пожељнији када је зној главни проблем, док А2 нуди уравнотеженији профил са бољом чврстоћом и супериорном стабилношћу димензије током топлотне обраде. С7 је избор када је примарни ризик шипљење или пукотина од удара. Х13 је челик за топлотно обраду, неопходан за процесе као што је ковање, где је алат у дуготрајном контакту са врућим металом. П20, челик од пластичних калупа, често се користи у аутомобилској опреми за држаче и потпорне структуре због једноставности обраде.

Напређени и специјални челици у савременом аутомобилском оружању

Како се конструкције возила развијају да би укључивале чвршће и лакше материјале, захтеви постављени на аутомобилске матрице су интензивирани. Широко распрострањена употреба напредних челика високе чврстоће (АХСС) захтева материјале за израду алата који су изнад могућности конвенционалних врста. Као одговор, специјални и напредни алатни челици, као што су они направљени кроз праховну металургију (П / М), постали су све важнији.

Пундер метални (П/М) алатни челици се производе атомизацијом расплављеног челика у фини прах, који се затим консолидује под високим притиском и температуром. Овај процес ствара материјал са много финијом и уједначенијом микроструктуром у поређењу са конвенционално произведеним челикама. Примарна предност је равномернија дистрибуција карбида, која елиминише велике, одвојене карбиде који могу да делују као тачке стреса у разредима као што је Д2. Резултат је челик са изузетном чврстоћом, отпорношћу на знос и лакошћу шљакања.

Униформна структура П/М челика такође их чини врло погодним за напредне површинске преклопе, јер обезбеђују стабилну подлогу. За најзахтевније аутомобилске примене, као што је клеткање компонената од челика ултра високе чврстоће, П/М челици омогућавају значајно продужење радног века алата и побољшане перформансе, чиме се оправдава њихова виша почетна цена. Како објашњавају стручњаци за алате, ова напредна производна технологија даје материјале изузетне једноликости и смањеног ризика од пуцања. Комплетан списак типова алатних челика и њихових производних процеса може се пронаћи на ресурсима попут Специјални алати и инжењерство .

Често постављана питања

1. Који алатни челик се користи за ливење под притиском?

За ливење под притиском потребни су алатни челици за рад на високој температури због екстремних температура које учествују у процесу. Најчешће коришћена врста је H13. Овај челик је дизајниран да задржи своју тврдоћу и чврстоћу при дуготрајном контакту са теченим металом као што су алуминијум и цинк, омогућавајући изузетну отпорност на термички умор и пуцање.

2. Да ли је D2 или S7 бољи?

Ni D2 ni S7 nisu univerzalno „bolji“; njihova pogodnost u potpunosti zavisi od primene. D2 nudi izuzetnu otpornost na habanje i idealan je za sečiva i kalupe gde je abrazija glavni problem. S7 pruža superiornu žilavost i otpornost na udarce, što ga čini boljim izborom za primene sa visokim udarnim opterećenjem, kao što su jakim silama opterećeni ekstruderi ili noževi za sečenje, gde je glavni rizik olupljenje ili pucanje.

3. U čemu je razlika između P20 i D2 alatnog čelika?

Glavna razlika je u njihovim svojstvima i nameni. D2 je hladnoprerađeni alatni čelik visokog sadržaja ugljenika i hroma, poznat po velikoj tvrdoći i izuzetnoj otpornosti na habanje, što ga čini pogodnim za reznih alata i oblikovnih matrica. P20 je plastični kalupni čelik sa nižim sadržajem ugljenika, koji se obično isporučuje u prethodno ojačanom stanju. Cenjen je zbog dobrih mašinskih svojstava i mogućnosti poliranja, što ga čini idealnim za izradu kalupa za prešovanje plastike i nosače matrica, ali ne i za rezne primene.

4. Која врста челика се користи за каросерије аутомобила?

Каросерије аутомобила израђене су од разних врста челика, а не од алатачког челика. Савремени возила најчешће користе различите облике лимова од челика, укључујући нискоталожни челик, челик високе чврстоће са ниским легурама (HSLA), а све више и напредне челике високе чврстоће (AHSS) као што су дуплофазни (DP) и челици код којих се трансформацијом индукује пластичност (TRIP). Ови материјали бирају се због своје обрадивости и способности да апсорбују енергију при судару, истовремено минимизирајући масу возила.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим