Неопходна контролна листа за испоручиоца брзог израде прототипова у аутомобилској индустрији

Неопходна контролна листа за испоручиоца брзог израде прототипова у аутомобилској индустрији

ТЛ;ДР

Свеобухватан контролни список добављача за аутомобилско брзо прототипирање мора ригорозно проценити четири кључна подручја: техничке способности, стручност материјала, системе контроле квалитета и анализу дизајна за производњу (ДФМ). Избор партнера са доказаном искуством у аутомобилском сектору је од кључног значаја за обезбеђивање усаглашености са индустријским стандардима, управљање сложеним геометријом и успешно скалирање од једног прототипа до квалитета на нивоу производње.

Основни критеријуми проверке: Технички капацитети и материјали

Први корак у процени потенцијалног добављача брзе прототипирања је темељна процена њихових основних способности. Ово прелази на једноставну листу машина; то укључује разумевање да ли њихова технологија и инвентар материјала могу да задовоље строге захтеве аутомобилске индустрије. Техничка снага добављача директно утиче на тачност, издржљивост и функционалне перформансе ваших прототипа, који су од суштинског значаја за валидацију и тестирање.

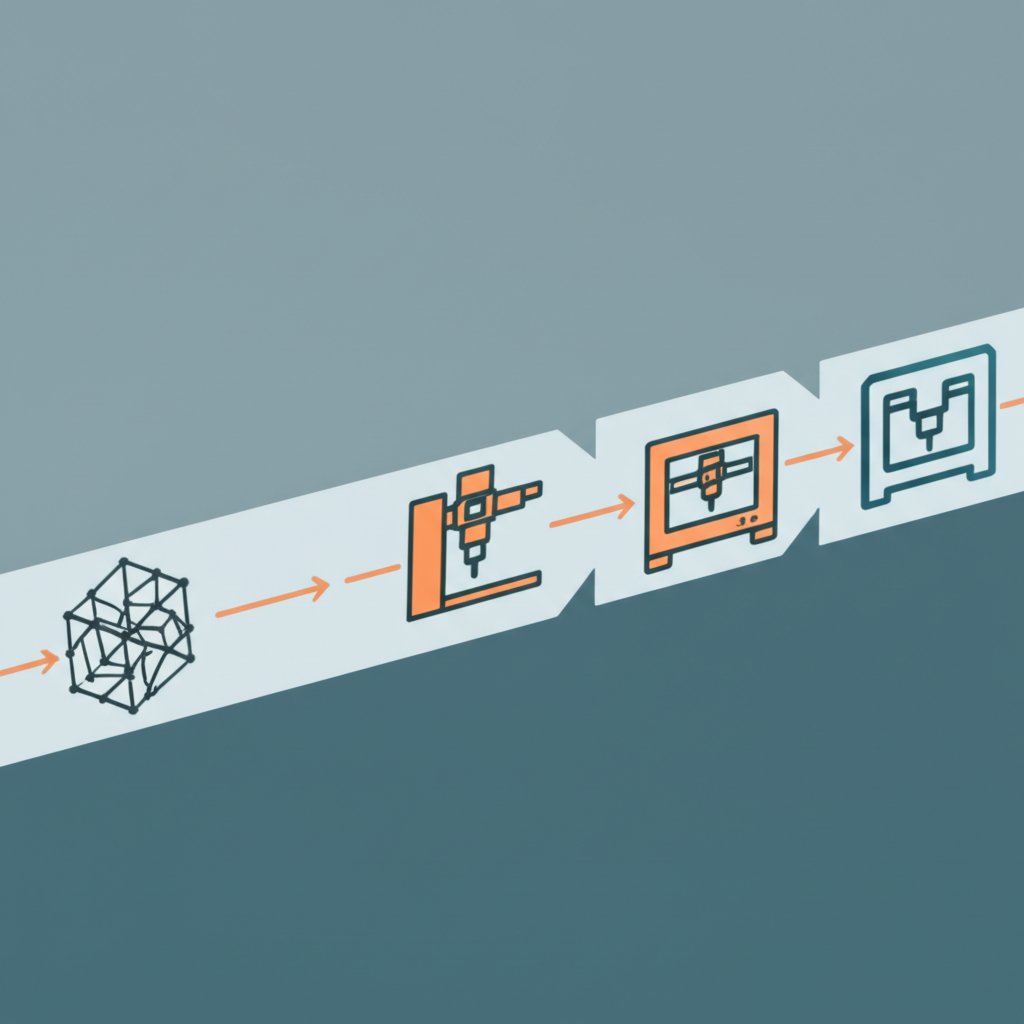

Способни партнер треба да нуди разноврстан спектар технологија за прототипирање. То осигурава да могу да препоруче оптимални процес за ваше специфичне потребе, уместо да приморају ваш пројекат у своје ограничене могућности. Према водичу из Uidearp , кључне технологије на које треба обратити пажњу укључују CNC обраду за високотачне металне и пластичне делове, као и разне методе 3D штампе попут стереолитографије (SLA) за фине детаље, селективног ласерског спајања (SLS) за издржљиве функционалне делове и фузионог моделовања депозита (FDM) за концепте у раној фази. Свака технологија има својствене предности у погледу брзине, трошкова, особина материјала и прецизности, па добављач са више опција може обезбедити прилагођеније решење.

Подједнако важно је и избор материјала и стручност добаљача. Аутомобилска индустрија користи широк спектар материјала, од пластике намењене производњи до специјализованих металних легура. Ваш изабрани добаљач мора не само да има ове материјале на располагању, већ и да поседује стручност да консултује најбољи избор за вашу примену, узимајући у обзир факторе као што су чврстоћа на истезање, отпорност на топлоту и тежина. За пројекте који се фокусирају на смањење тежине и структурни интегритет, сарадња са специјалистом може бити незамењива. На пример, када ваш пројекат захтева компоненте прецизно инжењерски дизајниране, можете размотрити кастомизоване алуминијумске екструзије од поверењем добаљача као што је Shaoyi Metal Technology , који нуди сервис једног заустава од израде прототипа до производње у оквиру строгог система квалитета сертификованог према IATF 16949.

Обезбеђивање квалитета и могућности производње: DFM и контролне тачке квалитета

Изван физичке израде делова, први класе добављач додаје вредност тако што осигура да је дизајн оптимизован за производњу и да испуњава строге стандарде квалитета. Управо зато Дизајн за могућност производње (DFM) и поуздан процес контроле квалитета (QC) постају незаобилазни критеријуми. Занемаривање ових области може довести до прототипова које није могуће економично масовно производити или до делова који пропадну у условима стварне употребе, чиме се изазивају значајна одлагања и прекорачења буџета.

Дизајн за могућност производње (DFM) је критична анализа у раној фази у којој добављач проверава ваш дизајн како би идентификовао потенцијалне проблеме у производњи. Како је истакнуто у листи за проверу прототипова од HLH Sheet Metal , укључивање DFM смерница од самог почетка може спречити проблеме попут пуцања, димензионалног померања или непотребне сложености која повећава трошкове. Проактивни добављач ће доставити DFM извештај који предлаже измене за побољшање могућности производње, као што су подешавање дебљине зида, оптимизација нагиба или поједностављење геометрије без компромиса функционалности. Овај сараднички циклус повратних информација је карактеристично обележје правог партнера у производњи, а не само сервисног бироа.

Структуриран процес контроле квалитета (КК) обезбеђује неопходну верификацију да делови испуњавају ваше прецизне спецификације. Овај систем треба да укључује више контролних тачака, односно важних етапа, током процеса производње. Кључни елементи контроле квалитета укључују сертификацију материјала на улазу ради провере квалитета легуре или полимера, инспекције у току производње ради откривања одступања на време и коначну проверу димензија и функционалности пре испоруке. Код аутомобилских примене, овај процес мора бити педантно документован ради осигуравања пративости и усклађености са индустријским стандардима.

Усклађеност специфична за аутомобилску индустрију и спремност за производњу

Аутомобилска индустрија ради у оквиру неких од најстрожијих стандарда квалитета и усклађености у производњи. Прототипска радња опште намене можда нема потребно искуство или сертификате да испуни ове захтеве. Стога је кључно проценити специфично искуство добаљача у аутомобилској индустрији и његову спремност да се прошири од једнократног прототипа до процеса спремног за производњу, као што је процес одобрења производног дела (PPAP).

Познавање захтева у аутомобилској индустрији је значајна предност добаљача. Искусни партнери разумеју потребу за прецизним толеранцијама, трагабилношћу материјала и опширном документацијом коју захтевају произвођачи аутомобила (OEM). Према прегледу листа контроле у производњи од Стрелац , контролна листа за проверу добављача је кључна процедура за смањење ризика у низу снабдевања и одржавање стандарда квалитета. Упитајте их о искуствима са аутомобилским клијентима и њиховом разумевању стандарда попут IATF 16949, који регулише системе менаџмента квалитетом за добављаче аутомобила. Такво искуство обезбеђује да говоре исти језик и да предвиђају строгу валидацију која је неопходна за компоненте које се користе у возилима.

Штавише, узмите у обзир способност добављача да подржи читав животни циклус вашег пројекта. Иако је тренутна потреба прототип, крајњи циљ је често производња у малим серијама или масовна производња. Добављач који може премостити овај јаз нуди огромну вредност. Они могу фазу израде прототипа искористити да унапреде опрему, оптимизују радне токове и припреме неопходну документацију ради безпроблемног прелаза. Ова предвиђљивост спречава скуп и трошковит процес поновног бирања и поновне валидације новог произвођачког партнера када дође време за проширење производње.

Потпуна листа за проверу исправности добављача аутомобилских прототипова

Да бисте систематски проценили и одабрали правог партнера, користите ову детаљну листу провере. Она збија кључне критеријуме у конкретна питања која вам помажу да сваког потенцијалног добављача процените темељно и конзистентно.

| Критеријум процене | Кључна питања за добављача | Значај у аутомобилској индустрији |

|---|---|---|

| Техничке способности |

|

Обезбеђује да добављач може производити делове са потребном прецизношћу, обрадом површине и механичким својствима за функционално тестирање. |

| Материјална експертиза |

|

Кључно за потврђивање перформанси у реалним условима, као што су топлота, вибрације и излагање хемикалијама. |

| Проектирање за производњу (DFM) |

|

Смањује трошкове производње, скраћује рокове испоруке и спречава скупоцене грешке у дизајну пре прављења алата. |

| Контрола квалитета и инспекција |

|

Гарантује да делови испуњавају строге захтеве у вези димензија и функционалности, чиме се обезбеђују сигурност и поузданост. |

| Искуство у аутомобилима |

|

Указује на разумевање високих стандарда индустрије у погледу документације, пратљивости и квалитета. |

| Управљање пројектима и подршка |

|

Обезбеђује јасну комуникацију, брз одговор и флексибилност, што је од суштинског значаја за брзе циклусе развоја. |

| Skalabilnost ka proizvodnji |

|

Partner koji može da skalira štedi vreme i resurse, jer se eliminiše potreba da se traži i kvalifikuje novi dobavljač za proizvodnju. |

Donošenje konačne odluke o dobavljaču

Избор добарављача брзе прототипизације за аутомобилски пројекат је стратешка одлука која утиче на цео животни циклус вашег производа. Иако су техничке спецификације основа, прави партнер такође пружа незаменљиво знање у погледу изводљивости производње, осигурања квалитета и усклађености са индустријским стандардима. Коришћењем структурiranе контролне листе као водиље за процену, можете да се померите даље од поређења понуда и уместо тога процените способност добарављача да делује као право продужетак вашег инжењерског тима. Овакав систематичан приступ обезбеђује да одаберете партнера који не само што брзо испоручује делове високог квалитета, већ и доприноси глатком и економичнијем путу до серијске производње.

Често постављана питања

1. Колико је разумно време израде аутомобилског прототипа?

Време испоруке може значајно да варира у зависности од сложености делова, изабране технологије и доступности материјала. За многе процесе 3D штампе, добављачи често могу доставити делове у року од 2 до 7 дана. Међутим, за сложеније делове обраде на CNC машинама или оне који захтевају специфичну завршну обраду, водеће време може бити дуже. Увек унапред потврдите временски план са својим добављачем.

2. Како могу проверити искуство добављача у индустрији?

Најефикаснији начин да се провери искуство је да затражите конкретне студије случаја или примере претходних пројекта у аутомобилској индустрији. Такође можете питати о њиховим сертификатима, као што је IATF 16949, који је специфичан за управљање квалитетом у аутомобилској индустрији. На крају, затражите препоруке клијената или референце како бисте добили директан увид у њихов рад и поузданост.

3. Која је разлика између прототипа и дела спремног за производњу?

Прототип се углавном користи за проверу форме, уклапања и функционалности, а може се израдити коришћењем поступака или материјала који се разликују од коначног производа. Део спреман за производњу, као што је дефинисан у поступку увођења новог производа (NPI), произведени су тачно одговарајућим материјалима, алатима и контролама квалитета који ће се користити за масовну производњу. Циљ фазе израде прототипа је да се дизајн усаврши док не буде спреман за овај прелаз.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим