Стамповање појаса за седиште: Производња Прецизни и безбедносни стандарди Прогресивна линија штамповања који трансформише челичне намотки у компоненте заплетка за сигурносни појас

ТЛ;ДР

Заглављање причвршћивача сигурносних појаса je proces visoke preciznosti kojim se čvrsti čelik sa visokim sadržajem ugljenika transformiše u komponente za spasavanje života uz upotrebu tehnologije progresivnih matrica. Ova metoda osigurava strogo pridržavanje standarda za bezbednost kao što je FMVSS 209 , obezbeđujući delove sa visokom zateznom čvrstoćom i tolerancijama bez ikakvih grešaka.

Za inženjere i nabavke u automobilskoj industriji, ključni faktori uspeha uključuju odabir odgovarajućih klasa materijala (obično čelik za strukturne delove i kalajno-fosforna bronza za zaključne mehanizme) i korišćenje prese sa preciznošću klase 1-JIS . Ovaj vodič pokriva ceo proizvodni tok, od izbora materijala i rada prese od 400 tona do kontrole kvaliteta i izbora dobavljača.

Ključan izbor materijala za bezbednost

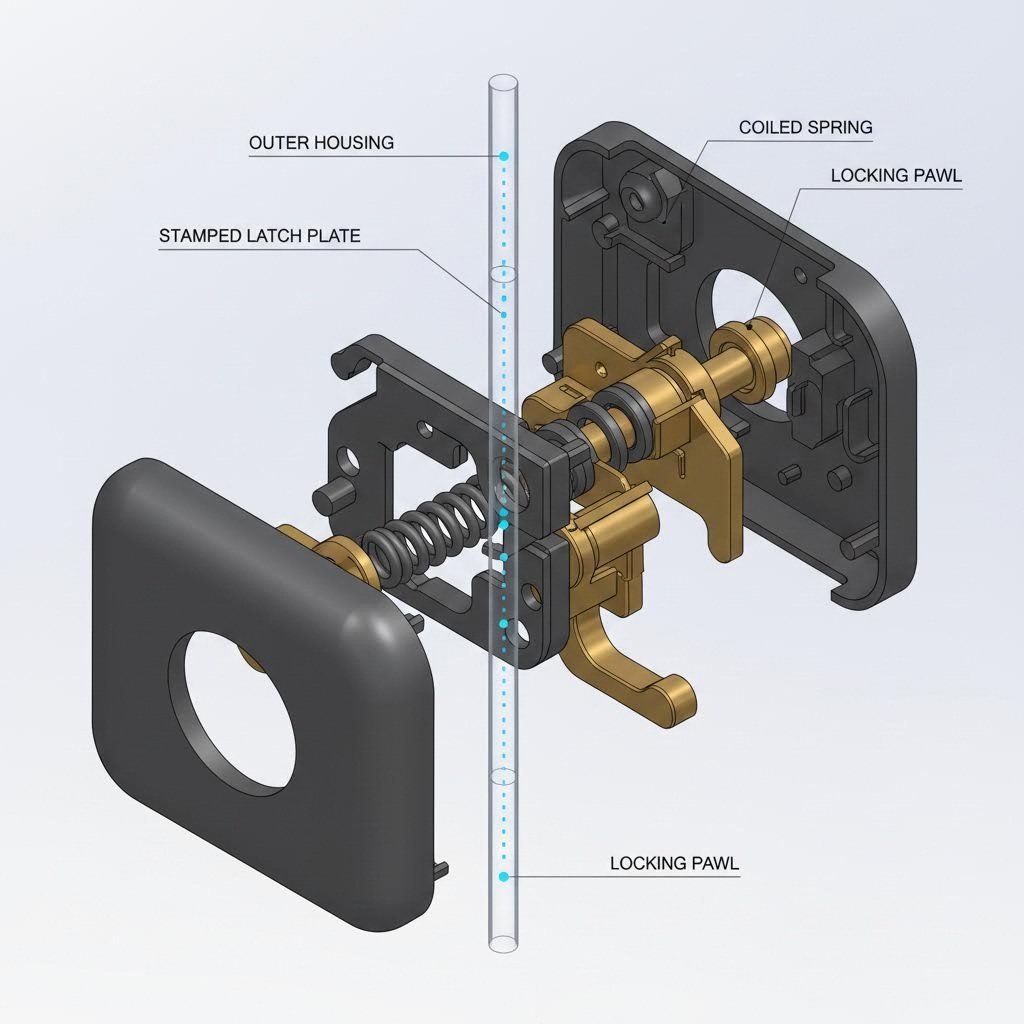

Temelj svakog propisnog ključa za pojas sigurnosti je sirovina. Za razliku od dekorativnih automobilskih delova, komponente ključeva moraju da podnesu ekstremna dinamička opterećenja bez deformacije. Standard u industriji se uglavnom zasniva na Челик високе чврстоће за главни кућиште и плоче закључавања. Овај материјал се бира због његове изузетне чврстоће при вучењу и способности да одржи структурну целину под наглим, високоударним силама судара (често преко 2.000 kgf).

За унутрашње механизме закључавања и опруге, произвођачи често користе Калајно-фосфорни бронз или специјализације легуре челика. Ови материјали бирају се због изузетне отпорности на замор и антимагнетних својстава, што обезбеђује функционисање закључавања након хиљада циклуса уметања. У неким модерним конструкцијама, унутрашња плоча закључавања мора бити компатибилна са електромагнетним сензорима (како се види код напредних активних система сигурности), што захтева прецизне спецификације магнетне проводљивости.

Површинска обрада је исто тако од кључног значаја. Сиров челик добијен клупчањем веома је склон корозији, која може блокирати механизам. Када би се ово спречило, компоненте пролазе кроз интензивну анодирање или цинк-никл плакирање ово не само што испуњава захтеве теста соли (обично 72 до 96 сати без црвене рђи), већ и осигурава глатко механичко функционисање дугмета за отпуштање и закључавање.

Процес штампе напредне матрице

Производња у великим серијама спојница сигурносних појасева скоро искључиво се изводи коришћењем прогресивно штампање овај процес омогућава брзу, непрекидну производњу комплексних геометрија из једне калема метала. Радни ток обично користи пресе великих капацитета, често у распону од 400 до 600 тона , способне да остваре огромну силу потребну за исецкање и обликовање челика веће дебљине с прецизношћу на нивоу микрона.

- Храњење: Серво доводњак одмотава калем челика у прес с прецизним временом, осигуравајући минималан отпад материјала.

- Пробијање и савијање: Матрица изводи више операција истовремено на различитим станицама. Док се трака помера напред, прес пробија отворе за механизам закључавања и савија челик у U-образни кућиште потребно за склоп спојнице.

- Обликовање и калибровање: Кључне карактеристике, као што је рампа за укључење закачка, израђене су (компримоване) како би се површина ојачала и осигурало глатко убацивање језичка.

Савремене линије клетања често интегришу Class 1-JIS (Japanese Industrial Standards) прецизност, осигуравајући да сваки потез одржава толеранције тачне до ±0,02 mm. Овај ниво тачности није предуслов већ обавеза; одступање чак и за део милиметра може довести до закоцавања или лажног закључавања закачка, што резултира катастрофалним кваром током несреће.

Контрола квалитета и спречавање мана

При производњи делова који су критични за безбедност, „нула мана“ је захтев, а не циљ. Најупорнији изазов код заглављање причвршћивача сигурносних појаса је управљање бур —малим, оштрим металним ивицама које остају након процеса резања. Ако се ивица одвоји унутар механизма, може закочити дугме за отпуштање или спречити потпуно укључивање закачка. Произвођачи користе аутоматске системе за уклањање ивица и ваљање како би осигурали да су све ивице глатке и заобљене.

Ригорозни протоколи тестирања потврђују физичка својства оцементираних делова. Testiranje otpornosti na povlačenje повлачи савијену склопску јединицу све до квара како би се осигурало да испуњава или превазилази минималне захтеве оптерећења (најчешће око 5.000 фунти или 22 kN за појасеве за одрасле). Додатно, испитивање циклуса симулира године коришћења тако што хиљадама пута увлачи и извлачи језичак како би се проверило да клин и закључавајућа плоча не страдају од замора метала.

Напредни произвођачи такође користе уставни калампир где се оцементирани метални оквир ставља у пластичну калупну матрицу. Овај процес уграђује метал у издржљиви ABS или нилонски кућиште. Контрола квалитета у овом случају има за циљ да обезбеди да високе температуре при убризгавању пластике не доведу до жиличавости или ослабљења оцементираних металних пераја.

Прописи и стандарди суспштности

Ниједан део сигурносног појаса не може ући на тржиште без строге усклађености са прописима. У Сједињеним Америчким Државама, надлежни стандард је FMVSS 209 (Federal Motor Vehicle Safety Standard No. 209), који прописује захтеве за појасеве за безбедност. Овај стандард одређује силу отпуштања (најчешће мање од 45 фунти) и чврстоћу склопа под оптерећењем. Произвођачи морају водити детаљну документацију и пративост за сваку серију употребљеног челика.

Глобално, стандарди као што су ISO 6683 (за машине за земљани рад) и ECE R16 (Европа) имају сличне али различите захтеве. На пример, ISO стандарди за тешку механизацију често захтевају другачију геометрију закључавања како би одговарали радним рукавицама или условима са пуно отпадака. Споособан партнер за клупску производњу мора бити упознат са овим регионалним разликама и мора бити у стању да обезбеди сертификате материјала (извештаје из фабрике) који прате челик до саме фабрике.

| Стандард | Регион | Кључни захтев |

|---|---|---|

| FMVSS 209 | САД | Сила отпуштања < 45 фунти; истезање од 5.000 фунти. |

| ECE R16 | Европа | Динамичко тестирање судара; трајност намотавања. |

| ISO 6683 | Глобално | Детаљи за машине за земљани рад и пољопривредну механизацију. |

Водич за набавку: Избор произвођача

Одабир добављача за компоненте појасева за сигурност који се исецкају захтева више него поређење цена. Купци морају проверити да ли произвођач поседује Сертификација IATF 16949 , глобалну техничку спецификацију за системе управљања квалитетом у аутомобилској индустрији. Ова сертификација гарантује да добављач има адекватне процесе управљања ризицима и спречавања грешака.

Тражите произвођаче са унутрашњим капацитетима за израду алата. Добављач који сам развија и одржава своје напредне матрице може брже реаговати на измене дизајна и одмах отклонити проблеме са квалитетом. Питајте конкретно о њиховој капацијети преса; произвођачи ограничени на мање пресе (испод 200 тона) могу имати потешкоћа са челиком веће дебљине који је потребан за јаке спојнице.

За аутомобилске компаније које траже партнера способног да премости разлику између брзог прототипирања и масовне производње, Шаои Метал Технологија нуди комплексна решења за клупску обраду. Са могућностима пресова до 600 тона и сертификатом IATF 16949, специјализовани су за испоруку високо прецизних аутомобилских делова — од сложених контролних полуга до делова појасева безбедности критичних за сигурност — са могућношћу лаког повећања капацитета од првих 50 комада прототипа до милионе јединица.

Закључак

Процес заглављање причвршћивача сигурносних појаса је дисциплина коју дефинишу непоколебљива прецизност и сигурност. Од избора сертификованог челика до завршних корака напредне матрице на 400-тонском пресу, сваки корак је обрачунат како би се спречио неуспех. За произвођаче оригиналне опреме и добављаче прве линије, приоритет мора увек бити да набављају од сертификованих произвођача који разумеју да закопча за појас није само исеčен део — већ је примарни фактор између путника и преживљавања.

Често постављана питања

1. Која је разлика између закопча за појас који су исечени и оних који су изливени под притиском?

Utisnuti kopčići izrađuju se od lima (uglavnom čelika) pomoću prese, što rezultira delom sa visokom zateznom čvrstoćom i elastičnošću. Ulivani kopčići se prave tako što se rastopljeni metal (često cink ili aluminijum) prinudno uvodi u kalup. Utisnuti čelik se generalno preferira za glavne noseće komponente zbog svoje superiorno strukturne celovitosti pod napetosti, dok se ulivanje često koristi za složene dekorativne kućišta ili unutrašnje klizne delove koji ne nose opterećenje.

2. Kako se testiraju utisnuti delovi sigurnosnih pojaseva na otpornost prema koroziji?

Utisnuti delovi podvrgavaju se testiranju prskanjem soli (ASTM B117) radi procene trajnosti njihove prevlake ili premaza. Delovi su izloženi slanoj magli tokom određenog vremenskog perioda (npr. 96 sati) i pregledaju se radi pojavljivanja crvene hrđe. Ovo osigurava da mehanizam zaključavanja neće zaglaviti usled hrđanja, čak ni u vlažnim ili primorskim sredinama.

3. Može li progresivno kalupno utiskivanje obraditi složeni oblik kopčice?

Да, прогресивно узимљење је идеално за сложене облике. Умножак садржи више станица на којима се трака метала редом пробија, савија, калибрира и обликује. До последње станице, равна трака се претворила у сложени тродимензионални део спреман за склапање или уградњу у пресу.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим