Стамповање аутомобилских решета: прецизни процес и водич за дизајн

ТЛ;ДР

За штампање аутомобилских брава је специјализовани, прецизан производњи процес неопходан за производњу безбедносно-критичних механизма за закључавање као што су причвршћивача врата, лапи и штрајкери. Овај процес углавном користи прогресивно штампање i tehnologiju fine blankovanja za transformaciju čelika visoke čvrstoće u složene geometrije sa strogo kontrolisanim dimenzionalnim tolerancijama. Kako bi se osigurala bezbednost i trajnost vozila, proizvođači moraju striktno da poštuju ИАТФ 16949 standarde kvaliteta, osiguravajući da svaki deo, od kućišta do unutrašnjeg držača opruge, ispunjava specifikacije globalnih OEM proizvođača.

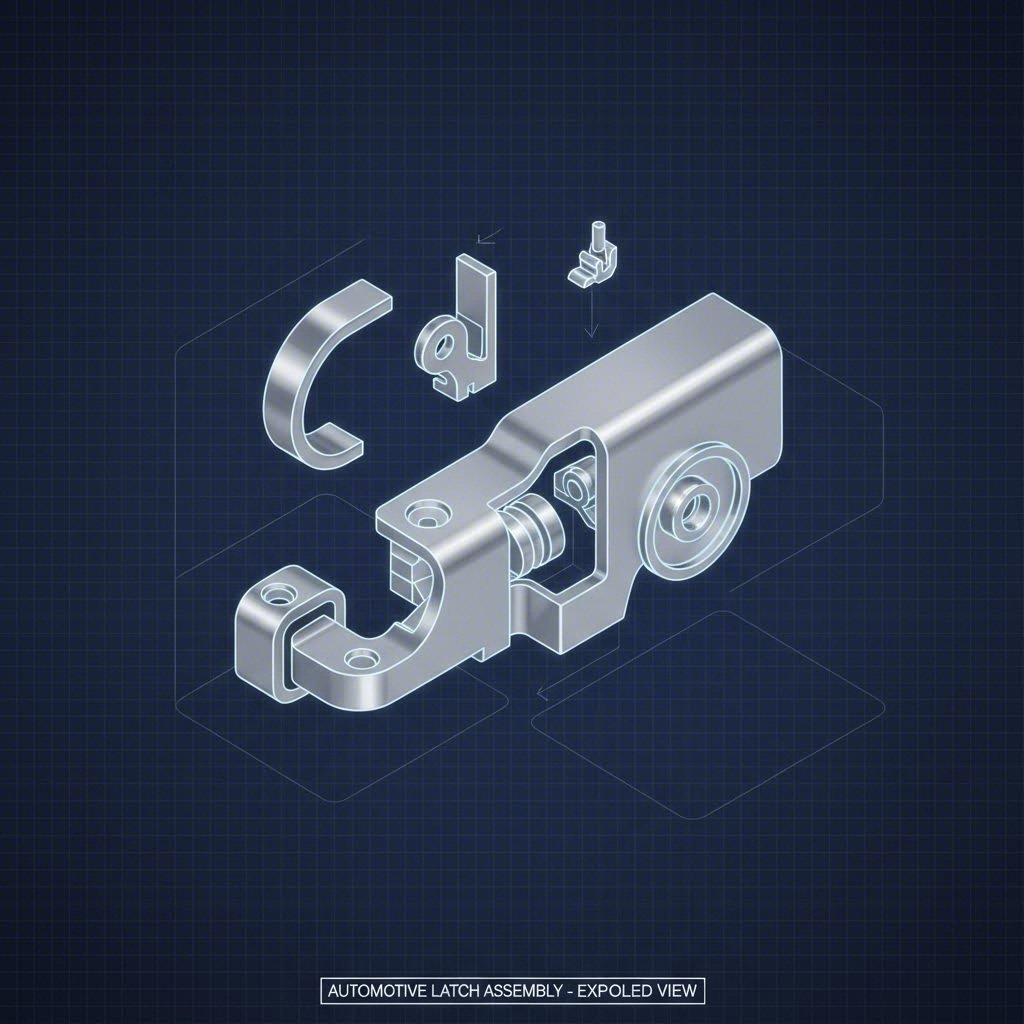

Anatomija ključanih mehanizama zaključavača

Automobilske brave su obmanjivo složene sklopove. Iako izgledaju kao jednostavni zaključni uređaji, zapravo su kompleksni kinematski sistemi sastavljeni od više metalnih delova izrađenih ključanjem koji rade u skladu. Razumevanje specifičnih zahteva za ključanje svakog komponenta od presudne je važnosti za inženjere i menadžere nabavke.

Основни део било ког аутомобилског закључавања врата чине вилјушкасти болт (или закачак) и шапка (или котва) . Ова два компонента су примарни носачи оптерећења који спречавају отварање врата током судара. Стога, захтевају највиши ниво прецизности. Калибровано израда ових делова често подразумева фин Бланкинг или прецизно калибрање са операцијама обраде ивица како би се постигле 100% исечене ивице. Ово осигурава равне површине за интеракцију без потребе за секундарним брушењем, што је важно за тактилни 'осећај' затварања врата и механичку сигурност закључавања.

Око ових механизама се налази кутије за затварање или задње плоче. Обично штампано од галванизованог или хладновалцираног челика, кућа служи као шасија за монтажу. Процес штампања се овде фокусира на стварање сложених геометрија савијања и затезања ребра како би се одржао структурни интегритет под оптерећењем. За разлику од унутрашњих механизама, кућиште често даје приоритет отпорности корозији и тачности тачке монтаже преко завршног деловања површине ивице.

Кључни производни процеси: Прогресивно мачење и фино избацивање

Производња компоненти за затварање у количинама аутомобила - често у милионима јединица годишње - захтева производње који уравнотежују брзину, трошкове и екстремну прецизност.

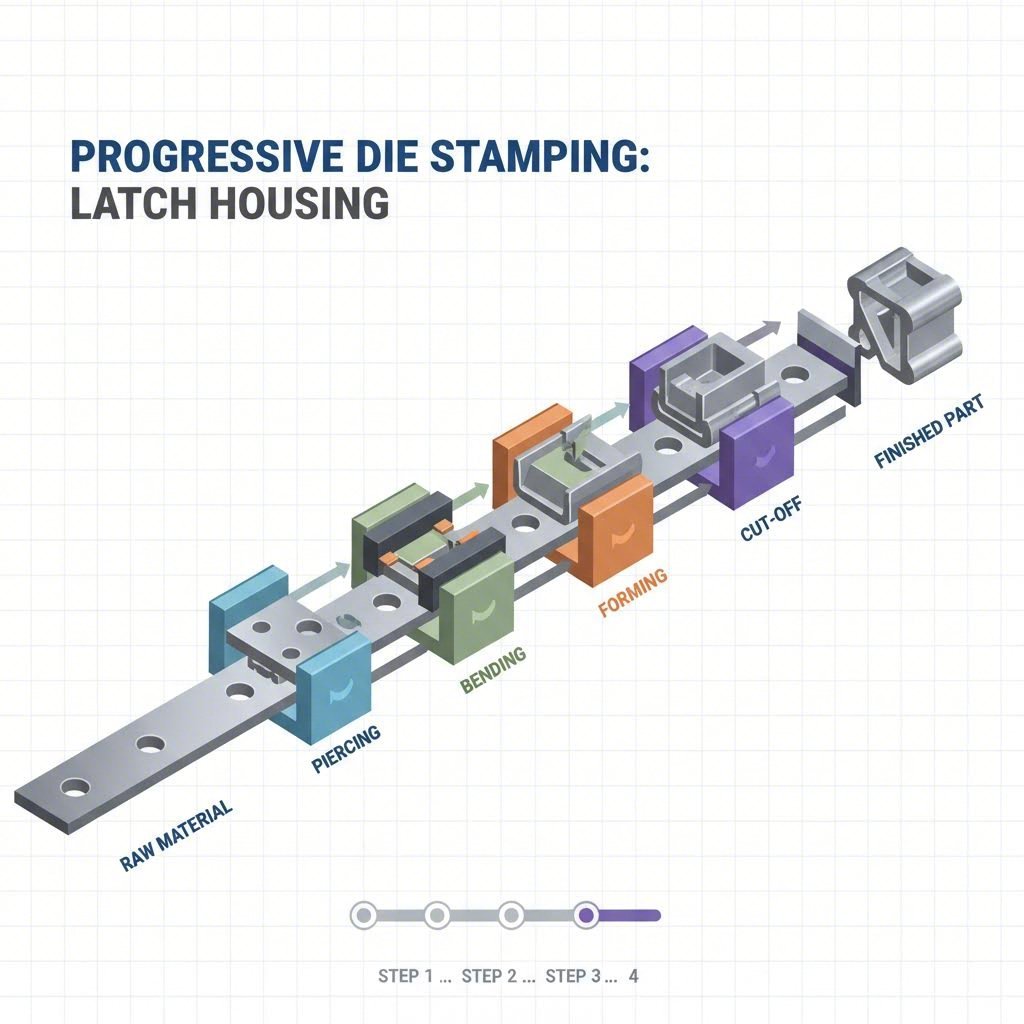

Прогресивно штампање

За већину компоненти затварања, укључујући заграде, ловке и кућишта, прогресивно штампање је стандард. У овом процесу, метална трака се храни кроз пресу са више станица. Свака станица обавља одређену операцију - резање, савијање, ковање или пробој - док се део прогресивно креће кроз штампу. Овај метод је идеалан за производњу великих количина, омогућавајући стотине делова у минути уз одржавање доследних толеранција.

Фино залишавање за функционалну критичност

Међутим, за функционално "срце" затварача (ухватка и затварача), стандардно прогресивно штампање може довести до превише прекида (кршења) на ивици делова. Овде је фин Бланкинг постаје суштински. Фино бланкирање користи посебну пресу која примјењује контра притисак на материјал током сечења. Резултат је део са потпуно обризаном, глатким ивицама и врхунском равнотежом. Овај процес елиминише потребу за секундарним корацима обраде као што су броаширање или фрезивање, значајно смањујући укупне трошкове по делу, док се побољшава отпорност на умору механизма за закључавање.

| Особност | Прогресивно штампање | Фин Бланкинг |

|---|---|---|

| Примарна примена | Обуви, заграде, лостове | Улов, паул, носилачки опрема |

| Квалитет ивице | Огромне фрактуре (приближно 1/3 шјецања) | Глатка, 100% резана ивица |

| Толеранције | уколико је потребно, примећујте примерак 1. | уколико је потребно, примећујте примерак 1. |

| Брзина производње | Веома високо | Умерено |

Избор материјала за безбедносно критичне браве

Избор материјала за штампање аутомобилских брава диктира се функцијом компоненте у конзолу. Пошто су то безбедносно критични делови (који су ОЕМ-ови означили као строге валидационе ставке), материјал мора да издржи велика удара и понављање циклуса без неуспеха.

Високојасна нисколегирана челик (HSLA) често се користи за структурне компоненте као што је монтажна плоча. ХСЛА нуди одличан однос чврстоће према тежини, омогућавајући танкије материјале који смањују укупну тежину возила без угрожавања безбедности од судара. за унутрашње механизме за закључавање, са сталом од угљеника (као што су SAE 1050 или 4140) су уобичајени. Ови материјали се често штампају у нагреваном стању, а затим топлотно обрађују (корис оштри или протрван) како би се издрзали од зноја због понављања клизне акције отварања и затварања врата.

Нефтег сталног (серија 304 или 316) обично је резервисана за компоненте или браве које се налазе на спољашњости и које се користе у корозивним окружењима, као што су браве за багажник или запчаци за капе. Иако је скупљи и теже штампање због тврдоће рада, нерђајући челик елиминише потребу за пост-процесним плакирањем, нудећи дугорочну поузданост.

Упутства за дизајн и изазови инжењерства

Проектирање штампаних делова за аутомобилске браве представља специфичне инжењерске изазове који се морају решити рано у фази пројектовања за производњу (ДФМ). Једна од главних питања је спрингбек нагиб метала да се врати у свој првобитни облик након савијања. У челицима високе чврстоће који се користе за браве, повратак је значајан и тешко је предвидети. Искусни штампера користе софтвер за симулацију да би прецизно прегинули материјал тако да се опусти до исправне толеранције.

Још једно критично ограничење дизајна је однос рупа према ивици - Да ли је то истина? Механизми за затварање често су компактни, што конструкторе присиљава да стављају ропе за вртење близу ивице делова. Стандардна правила за штампање сугеришу минималну удаљеност од 1,2 пута дебелине материјала како би се спречило издување или пуцање. Међутим, помоћу специјализованих алата и активних сила за одвајање, компетентни произвођачи могу да претерају ова ограничења како би се прилагодио чврстом простору паковања унутар врата возила.

- Упутство: У покретним механизмима, правац штампачке буре је критичан. Инжењери морају на цртежима да наведу "страну за бубу" како би осигурали да се оштри ивице не суочавају са површинама за спајање или да се уклоне помоћу паузирања.

- Контрола равнотеже: За прави заплет, лопа и лопања морају остати потпуно равна. Штамповање ослобађа унутрашње напетости које могу изазвати деформацију; секундарне операције ковања су често потребне за обнављање равнотеже.

Стандарди квалитета и избор добављача (IATF 16949)

У аутомобилској индустрији, квалитет није опционалан, већ регулаторна обавеза. Произвођачи штампања аутомобилске браве мора скоро универзално држати Сертификација IATF 16949 - Да ли је то истина? Овај стандард прелази опште услове ИСО 9001, наглашавајући спречавање дефеката, смањење варијација ланца снабдевања и континуирано побољшање.

Када проверују добављача, тимови за набавку треба да траже снажне ППАП (Процес одобрења производних делова) способности. Ово укључује строгу валидацију, укључујући извештаје о димензионалном распореду, сертификације материјала и тестирање функционалног циклуса. Добавитељ мора да докаже да је његов процес штампања стабилан (CpK > 1.33) и да је способан да достави делове без дефеката доследно.

За компаније које морају да пређу сложен прелаз од почетног дизајна до масовне производње, партнерство са искусним произвођачем је од виталног значаја. Шаои Метал Технологија специјализована је за ову нишу, нудећи свеобухватна решења за штампање аутомобила која премоћују јаз од брзог прототипирања до производње великих количина. Са капацитетом штампа до 600 тона и строгом придржавањем глобалних стандарда ОЕМ-а, они пружају техничку експертизу неопходну за валидацију сложених геометрија за затварање пре него што се посвете скупим тврдим алатима.

Закључак: Обезбеђивање успеха у штампању аутомобила

Стампање аутомобилских брава је више од само савијања метала; то је дисциплина која спаја науку о материјалима, кинематички дизајн и прецизно инжењерство. За купаче и инжењере из Б2Б-а успех лежи у разумевању нијанси процеса, од потребе за финим бланкирањем за закључавање делова до критичног управљања пругањем у високојаким челицима.

Избор правог произвођача захтева да се погледа изван основног капацитета штампе. Идеални партнер мора показати дубоку стручност у ДФМ-у за безбедносно критичне механизме, снажан систем управљања квалитетом заснован на ИАТФ 16949, и способност да се скалира од прототипа до милиона јединица. Постојећи на приоритету ове техничке и оперативне компетенције, произвођачи аутомобила могу осигурати да њихови системи за закључавање пружају и безбедност на коју се уполагају путници и безбојну перформансу коју захтијева тржиште.

Често постављана питања

1. у вези са Који су 7 корака у методу штампања?

Седам уобичајених корака у процесу клупског пресовања метала, који се често користе у напредним матрицама за закључавање, укључују: Усклађивање (резање почетног облика), Пирсинг (убојке дупе), Цртање (извлачење материјала у одређени облик), Скицање (формирање углова), Воздушно савијање (бушење у матрици без потпуног продирања до дна), Ковање (притискање материјала ради прецизности и чврстоће), и Резање (уклањање вишкова материјала). За сложене делове закључавања, ови кораци се комбинују у једном аутоматизованом раду пресе.

2. Уколико је потребно. Да ли је штампање метала скупо?

Метал штампање захтева значајну авантну инвестицију у тврде алате (маре), који могу бити скупи. Међутим, за производњу аутомобила у великом обему, то је изузетно трошковно ефикасно. Када се алатка изгради, трошкови по делу драматично опадају у поређењу са обрадом или лијевом, што га чини најбољим економским избором за масовно производњу милиона компоненти за затварање.

3. Уколико је потребно. Шта су штампање аутомобила?

Автомобилни штамповање су метални делови формирани притиском листа метала у одређене облике помоћу матрица. Ови се крећу од масивних панела тела као што су капуте и крила до малих прецизних механизама као што су браве врата, задржине и електрични терминали. Они су од суштинског значаја за структуру, безбедност и функционалност возила.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим