Декодирање стандарда за испитивање контролне руке од челика са штампом

ТЛ;ДР

Стандарди за тестирање челичних контролних руку са штампом нису један универзални код, већ скуп техничких процедура које дефинишу инжењерска тела као што је САЕ Интернешнл и појединачни произвођачи возила. Овим ригорознијим тестовима се процењују критични показатељи перформанси, укључујући крутост, деформацију, чврстоћу и отпорност на судар како би се осигурала безбедност возила, издржљивост и усаглашеност са спецификацијама оригиналне опреме (ОЕ).

Дефинисање контролних рамена од челика са штампом: карактеристика и идентификација

Контролна рука од челичног челика је кључна компонента система суспензије возила, која повезује шаси са скупом точкова. Произведен је штампањем и заваривањем челичних плоча у шупљиву, круту структуру. Овај процес је веома економичан, што чини штампане челичне руке уобичајеним избором за многе модерне путничке аутомобиле и камионе. Главна предност је баланс чврстоће и ниске трошкове производње, што омогућава широку употребу у возилима масовног производње. Међутим, они могу бити подложнији рђави у поређењу са алтернативама као што су ливено гвожђе или алуминијум ако је заштитни слој угрожен.

Производња ових компоненти је прецизан инжењерски задатак. Производња великих количина укључује штампање листова у два полу-олупа која се затим заварију заједно. Овај процес мора бити прецизно контролисан како би се осигурала структурна интегритет и доследна перформанса. За произвођаче аутомобила који траже прецизност у штампању метала, специјализовани провајдери нуде свеобухватна решења од прототипа до масовне производње. На пример, Шаои (Нингбо) Метал Технологија Цо, Лтд. представља пример ове стручности, користећи напредне аутоматизоване објекте и сертификацију IATF 16949 за испоруку висококвалитетних компоненти за сложене аутомобилске апликације.

Prepoznavanje viljuškastog nosača od žičanog čelika na vozilu je jednostavno uz nekoliko vizuelnih indikatora. Za razliku od grublje teksture livanih delova, viljuškasti nosači od žičanog čelika obično imaju glatku površinu i izraženu zavarenu ivicu koja se proteže duž njihove dužine. Znanje kako ih prepoznati od velikog je značaja za održavanje i nadogradnju, pogotovo kod vozila kao što su Chevy Silverado ili GMC Sierra, gde su kroz različite modelske godine korišćeni različiti materijali.

Da biste potvrdili da li vaše vozilo ima viljuškaste nosače od žičanog čelika, potražite sledeće karakteristike:

- Заврши: Obično imaju sjajnu crnu boju kao zaštitu od korozije.

- Surface Texture: Površina je u opštem slučaju glatka, za razliku od grube teksture sivog liva ili livene aluminijumske legure.

- Изградња: Vidljiva zavarena ivica na mestu spoja dva žičana dela jasan je pokazatelj.

- Test materijala: Jednostavan test magnetom može pomoći; magnet će se čvrsto držati čelika, ali ne i aluminijuma.

Stanje automobilskih standarda za ispitivanje viljuškastih nosača

Не постоји јединствен, јавно доступан, универзални стандард за тестирање челичних контролних рукава. Уместо тога, критеријуми перформанси и безбедности регулишу се сложеним оквиром интерних спецификација произвођача и смерница које су развиле индустријске организације. Тела као што су SAE Интернатионал ради на развоју стандардизованих процедура испитивања које се могу користити у индустрији за процену кључних карактеристика као што су чврстоћа, деформација и чврстоћа. Међутим, они често служе као основна линија или методолошки водич, а не као обавезни, универзални код.

Већина стандарда тестирања је власништво произвођача оригиналне опреме (ОЕМ) као што су Форд, ГМ и други. Сваки произвођач аутомобила развија свој детаљни скуп захтева и протокола за тестирање прилагођених специфичној платформи возила, његовој тежини, намењеној употреби и циљевима безбедности у сударама. Ови унутрашњи стандарди су веома поверљиви и диктирају тачне показатеље перформанси које контролни рукав добављача мора испунити да би био одобрен за производњу. Ово осигурава да свака компонента функционише предвидиво у интегрисаним системима безбедности и суспензије возила.

Ови стандарди су од суштинске важности за осигурање безбедности и трајности возила. Контролна рука мора бити у стању да издржи огромне силе током завитка, кочења и удара без неуспеха. Испитивање потврђује да се компонента неће изгибати или скршити под екстремним оптерећењима и да ће се деформисати на предвидиви начин током судара како би се помогло управљању енергијом удара. Као што је наведено у истраживању из Politecnico di Torino , у складу са међународним стандардима тестирања је од суштинског значаја за потврђивање перформанси иновативних или хибридних материјала зглобова. Ова строга валидација осигурава да сваки управљачки зглоб, било да је од челика из штампе или другог материјала, испуњава строге критеријуме сигурности и перформанси.

Кључни поступци тестирања: од чврстоће до отпорности при судару

Како би се потврдили перформанси управљачког зглоба од челика из штампе, инжењери користе низ строгих тестова који симулирају услове из стварног света. Ови поступци су дизајнирани да мере све, почевши од основне чврстоће до тачака квара под екстремним оптерећењем. Главни циљ, као што је наведено у техничким радовима SAE-а, је да се развије стандардизовани приступ тестирању чврстоће, облика деформације и крајње чврстоће. Ови тестови се могу широким категоријама сврстати у статичке, динамичке, заморне и еколошке процене.

Статички тестови оптерећења мере жестину и деформацију траке под сталном силом. На пример, примењује се одређено оптерећење и мери се резултујуће померање. Компонента се може сматрати исправном ако је деформација минимална под значајним оптерећењем; један поређивачки тест на траки од ливеног челика забележио је деформацију од само 0,17 mm под оптерећењем од 32 kN. Динамичко или ударно тестирање, са друге стране, оцењује реакцију траке на нагле силе, што је кључно за процену њене отпорности при судару. Ови тестови симулирају догађаје као што су ударац у бордур или у улегнуће на путу и од суштинског су значаја да би се осигурало да компонента престане са радом на безбедан и предвидљив начин током судара.

Тестирање за умор је још један критичан аспект, где је контролна рука подложена милионима циклуса различитих оптерећења како би се симулирао њен цели животни век. То осигурава да компонента може да издржи понављање напора свакодневне вожње без развоја пукотина или прерано неуспех. На крају, тестирање на окружењу излага руку условима као што су прскање соли и влажност како би се проверила ефикасност корозионоустойчивих премаза, кључног фактора за дуготрајност челичних компоненти.

Ове различите методе испитивања пружају свеобухватну слику могућности контролне руке. Следећа табела сумира категорије примарних испитивања:

| Тип испитивања | Циљ | Измерене кључне метрике |

|---|---|---|

| Испитивање статичког оптерећења | Измерено је отпорност компоненте на деформацију под константном силом. | Krutoća (sila u odnosu na pomeranje), granica elastičnosti. |

| Dinamičko/udarno testiranje | Da bi se ocenio rad pod iznenadnim, visokoenergetskim opterećenjima, simulirajući udarce i sudare. | Otpornost na sudar, način deformacije, opterećenje pri kidanju. |

| Тестирање за умор | Како би се осигурао дуготрајан век трајања симулацијом понављајућих циклуса оптерећења током целокупног века возила. | Век трајања услед замора (број циклуса до квара). |

| Пробања околине | Како би се проценила отпорност компоненте на корозију и деградацију услед спољашње средине. | Ефикасност заштитних премаза (нпр. боја, површинска обрада). |

Упоредба материјала: челик изрезан штампом насупрот ливеним деловима и алуминијумским краковима

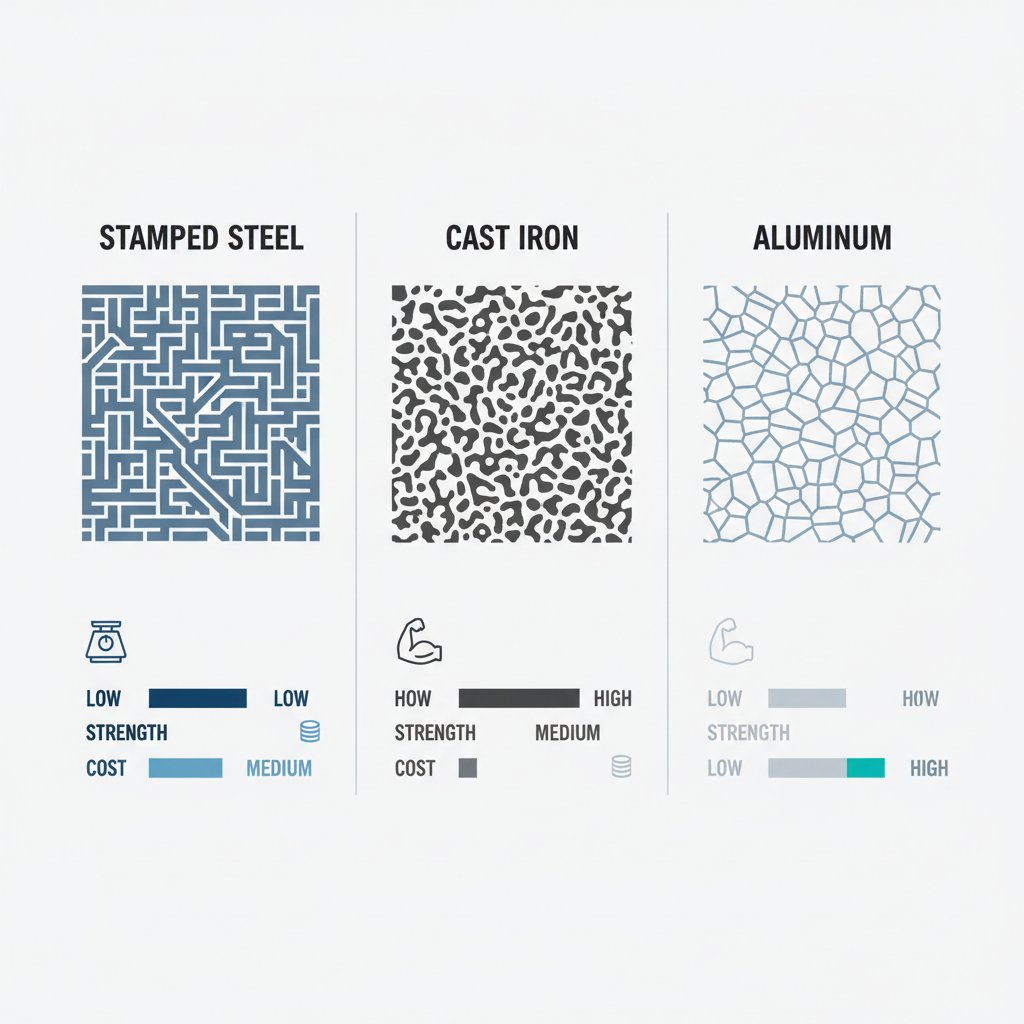

Иако је челик изрезан штампом популаран избор за контролне кракове, произвођачи често користе и ливено гвожђе и ливени алуминијум, при чему сваки материјал има свој посебан скуп компромиса. Одлука о томе који материјал користити зависи од намене возила, циљева у погледу перформанси и разматрања трошкова. Одговор на питање „Који је најбољи метал за контролне кракове?“ захтева разумевање ових разлика.

Čelične ručice izrađene žigosanjem cenjene su zbog niskih proizvodnih troškova i dobrog odnosa čvrstoće i težine, što ih čini idealnim za uobičajene putničke automobile i teretne kamione. Sivi liv, budući gušći i jači, često se koristi u teretnim vozilima i SUV-ovima gde je maksimalna izdržljivost u teškim uslovima od presudnog značaja. Nudi izuzetnu čvrstoću i krutost, ali uz veću težinu. Liv aluminijum pruža laku alternativu, značajno smanjujući nesušenu masu, što može poboljšati vožnju i komfor. Zbog toga je omiljen izbor za vozila visokih performansi i luksuzna vozila, iako je obično skuplji i manje duktilan pri udaru u poređenju sa čelikom.

Izbor pravog materijala podrazumeva ravnotežu između čvrstoće, težine i cene. Kod teretnih kamiona velikih nosivosti, prioritet može biti izdržljivost sivog liva. Za sportski automobil, ušteda u težini koju pruža aluminijum može biti odlučujući faktor. Kaljeni čelik često predstavlja optimalan kompromis za širok spektar svakodnevnih vozila. Dobavljači rezervnih delova nude opcije od svih materijala, omogućavajući vlasnicima vozila da biraju zamene koje ili odgovaraju originalnim specifikacijama ili poboljšavaju performanse u skladu sa svojim potrebama.

Poređenje tri uobičajena materijala za nosače upravljača:

| Особност | Стакленог | Ливеног гвожђа | Ливено алуминијумско |

|---|---|---|---|

| Производњи | Струјење и заваривање листова метала | Изливање топљеног гвожђа у калу | Изливање растопљеног алуминијума у калампир |

| Типични случај употребе | Већина путничких аутомобила и лаких камиона | Тешки камиони и SUV-ови | Кола за перформансе, луксузна возила |

| Јачина | Добро | Одлично. | Добар до одличан |

| Тежина | Умерено | Тешка | Светло |

| Трошкови | Ниско | Умерено | Висок |

Често постављана питања

1. Po čemu prepoznajem da li su moji nosači upravljača od kaljenog čelika?

Обично можете препознати коване челичне контролне лукове по спољашњем изгледу. Најчешће имају глатки, блистав црни премаз и видљив заварени шав тамо где су две половине лука спојене. Једноставан тест је употреба магнета; ако се прилипи, лук је направљен од челика (кованог или ливеног гвожђа). Насупрот томе, алуминијумски лукови неће привући магнет и често имају сиров, непремазан сиви изглед.

2. Šta je klackalica izrađena žbicanjem?

Ковани контролни лук је компонента овиса која се прави од лимених челичних плоча које се пресују (кувају) у одређени облик, а затим заварују тако да формирају шупљу али чврсту структуру. Ова метода производње је веома економична, због чега се ковани челични контролни лукови широко користе у многим модерним, сериским аутомобилима и камионима. Иако су чврсти, могу бити склонији корозији у неповољним климатским условима ако буде оштећен заштитни премаз.

3. Који је најбољи метал за контролне лукове?

„Најбољи“ метал за контролне жиглере у потпуности зависи од возила и намене употребе. Челик у штампама нуди одличну комбинацију чврстоће, ниске цене и умерене тежине, због чега је погодан за већину свакодневних возила. Ливено гвожђе је теже, али изузетно издржљиво, због чега је идеално за теретна возила која подносе велики напон. Ливени алуминијум је најлакша опција, што побољшава перформансе овиса и управљање, због чега је предубачени избор за спортска и луксузна возила где су перформансе приоритет у односу на цену.

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим

Мале партије, високи стандарди. Наша услуга брзе прототипирања чини валидацију бржем и лакшим